| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding | |||||

| Подборка ссылок из каталогов инструмента для словаря по машиностроению | |||||

| 16 Расшифровка системы обозначения токарных державок для наружной токарной обработки Часть 1 Вид закрепления сменной пластины Главный угол в плане | 17 Обозначение сборных токарных державок для токарной обработки Часть 2 Задний угол режущей пластины Направление точения Высота Ширина Длина резца | 250 Стандартная маркировка токарных резцов с СРП Система обозначения по ISO державок с механическим креплением сменных режущих пластин Параметры | 318 Обозначение расточных резцов для внутренней токарной обработки на станках Маркировка металлорежущего инструмента согласно стандарта ISO | 148 Стандартная международная маркировка резцов по металлу для наружного точения Инструмент с механическим креплением сменных режущих пластин | 187 Маркировка расточных резцов по металлу согласно международному стандарту ИСО Тип корпуса инструмента Диаметр державки Длина Система крепления пластины |

| 17 Система обозначения пластин и державок согласно стандарту ISO 1832-1991 Взаимосвязь отдельных кодов маркировки пластин и резцов с СРП | 848 Обозначение токарных резцов и державок на наружного точения и внутреннего растачивания Система расшифровки по ISO характеристик инструмента | 622 Стандартная маркировка резцов токарных со сменными режущими пластинами Часть 1 Призматические токарные державки и резцовые головки Coromant Capto | 623 Стандартная кодировка резцов токарных со сменными режущими пластинами Часть 2 Призматические токарные державки и резцовые головки Coromant Capto | 624 Расшифровка маркировки токарных расточных оправок с режущими сменными пластинами Часть 1 Размер соединения Система крепления СРП Тип и диаметр | 625 Расшифровка маркировки токарных расточных оправок с режущими сменными пластинами Часть 2 Форма пластины Задний угол на главной режущей кромке |

См. | |||||

Резцы по металлу Особенности / Metal lathe tools Features | Дюймовая система маркировки резцов с СРП / Turning tool ISO code system (inch version) | ||||

Основы токарной обработки металла / Basics of metal turning | Обозначение сменных пластин / Indexable insert designation | ||||

Расчет режимов резания при токарной обработке / Turning formulas | Скорость по оборотам / Surface speed to RPM conversion | ||||

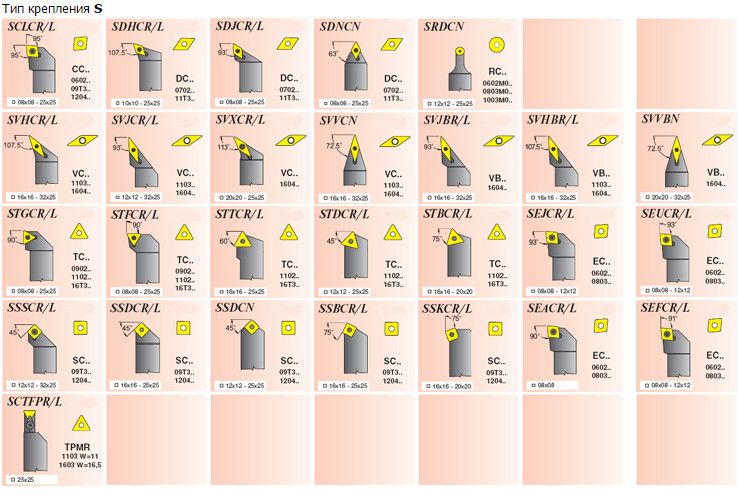

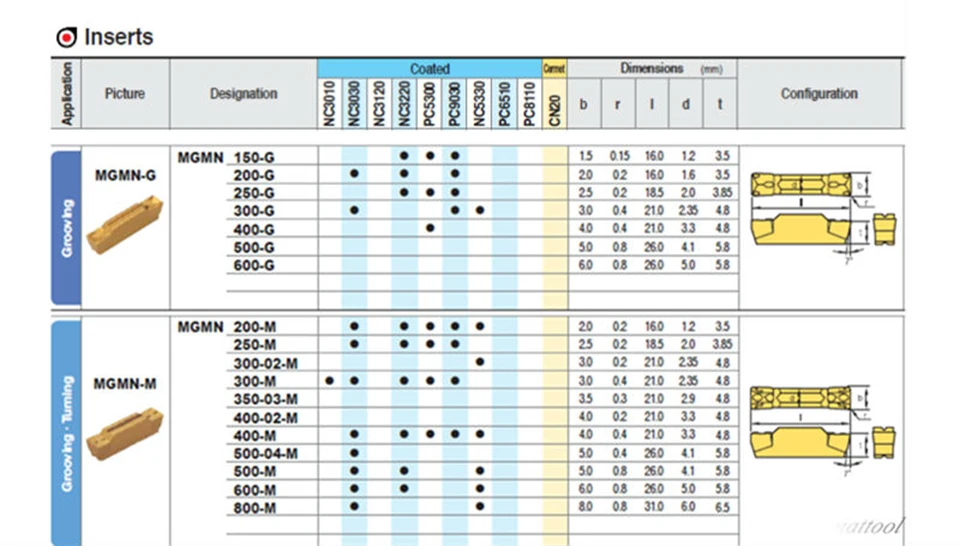

Оснастка для токарных станков по металлу / Lathe tool holders | Механическое крепление пластин / Insert clamping system | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

148 Каталог KORLOY 2016 Металлорежущий инструмент и станочная оснастка Стр. | |||||

Стандартная международная маркировка резцов по металлу для наружного точения Инструмент с механическим креплением сменных режущих пластин Стандартная международная маркировка резцов по металлу для наружного точения Инструмент с механическим креплением сменных режущих пластин _ Обозначение державок для наружного точения по ISO Форма Тип державки Задний угол исполнение СМП по углу в плане СМП Ширина державки Длина Длина державки режущей кромки Система крепления P1S1K1NIRI25125 Прижим сверху Двойной прижим Комбинированный Прижим рычагом Пги и Прижим клинприхватом кронштейна прижим чеоез отвеостие 1 ржим винтом на штилте C D M через отверстие P S на штифте W Форма СМП 55/ Тип державки по углу в плане PSKNR2525 – м112 75″ 45е 60° У4 МП 90 А 95° 45″ 60″ 72.5″ 85″ C V D E K О Д R S T & W Задний угол СМП 5=j C WJ D w E 25° Исполнение p s1k N1rI25125 4M12 Р=п f Высота державки PSKNR2525 4M12 Си Ширина державки >ISlKlNlRl25l25 – Mj12 w J Длина державки pIsIkInIrI25I25 4M12 A-32 H – 100 Q- 180 B-40 J – 110 R – 200 C-50 K-125 S – 250 Специальная геометрия D – 60 L- 140 T-300 E-70 M- 150 U – 350 F-80 N – 160 V – 400 G – 90 P – 170 W – 450 Точение 93 в | |||||

187 Каталог KORLOY 2016 Металлорежущий инструмент и станочная оснастка Стр. | |||||

Маркировка расточных резцов по металлу согласно международному стандарту ИСО Тип корпуса инструмента Диаметр державки Длина Система крепления пластины Маркировка расточных резцов по металлу согласно международному стандарту ИСО Тип корпуса инструмента Диаметр державки Длина Система крепления пластины _ СНП Форма СМП Тип державки Задний угол по углу в плане СМП Исполнение Длина режущей кромки О Тип корпуса державки C S – ВОЕ – И А Из стали с внутренним подводом СОЖ Е Со стержнем из твердого сплава с внутренним подводом СОЖ С Со стержнем из твердого сплава S Из стапи X Специальная Диаметр державки d Форма СМП sMM-lSmoHR-hi О Исполнение S1121M -1S T 0PR – 11 I R I Точение 132 Длина инструмента 0Q CD-QQC-Ш Длина (L) (мм) H 100 J 110 K 125 M 150 N 160 L Q 180 R 200 S 250 T 300 U 350 V 400 W 450 Y 500 Тип державки по углу в плане SES-QO-m J W Длина режущей кромки ТщЕШ -Е 7 Система крепления СНП Я-ЩЯ-в – Прижим сверху Прижим комбинированный C D Двойной прижим кронштейном M Прижим винтом S Прижим рычагом через отверстие P Система обозначения расточных державок по ISO режущей | |||||

17 Справочник – Каталог SANDVIK COROMANT 2006 CoroKey Металлорежущий инструмент Стр. | |||||

Система обозначения пластин и державок согласно стандарту ISO 1832-1991 Взаимосвязь отдельных кодов маркировки пластин и резцов с СРП Система обозначения пластин и державок согласно стандарту ISO 1832-1991 Взаимосвязь отдельных кодов маркировки пластин и резцов с СРП _ ПЛАСТИНЫ C N Допуски M G 09 Толщина пластины 03 08 PF 1. Форма пластины 5. Размер пластины длина режущей кромки 2. Задний угол ДЕРЖАВКИ Наружная обработка P C L N R 16 16 H 09 C3 – Внутренняя обработка S 25 T S C L C R 09 Диаметр оправки S Твердосплавные оправки А стальные оправки с внутренним подводом СОЖ Coromant Capto Размер соединения Тип державки SANDVIK 15 6 2 3 5 7 8 4 E F G B C 2 D 5 A H J G B C 2 D 5 ТОЧЕНИЕ Токарный инструмент Система обозначения сменных режущих пластин и токарных державок с СРП Выдержки из | |||||

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 66 Международная Организация по Стандартизации ISO установила правила обозначения режущего инструмента для точения Если основные характеристики инструмента | 67 В обозначении сменных режущих пластин и токарных державок существуют некоторые различия Ниже приведены два примера обозначения широко распространенной де | 68 Обозначение токарного резца со сменными режущими пластинами по ISO Часть 1 Первая буква шифра определяет способ закрепления режущей пластины на корпусе д | 69 Обозначение токарного резца со сменными режущими пластинами по ISO Часть 2 Если четвертая буква N то это значит что пластина без задних углов и для созда | 70 Обозначение токарного резца со сменными режущими пластинами по ISO Часть 3 Размер державки характеризуется поперечным сечением хвостовика высотой (h) и ш | 71 Обозначение токарного резца со сменными режущими пластинами по ISO Часть 4 Длина режущей кромки (I) определяется размером пластины и ее формой которые в |

| 47 Стандартная система обозначения наружных токарных державок с режущими сменными неперетачиваемыми пластинами Основные характеристики Способ механического | 48 Международная система кодирования токарных наружных державок с неперетачиваемыми режущими сменными пластинами Продолжение Высота хвостовика Ширина хвосто | 142 Стандартная система кодировки расточных токарных державок со сменными режущими пластинами Тип хвостовика Диаметр Способ механического крепления Главный у | 282 External turning tools identification Международная стандартная система индентификации токарных резцов и державок с режущими сменными пластинами дл | 348 Международная стандартная и принятая японской компанией Митсубиси системы обозначения расточных оправок со сменными многогранными режущими пластина | 250 Система обозначения расточных токарных державок с цилиндрическим хвостовиком Стандарт ISO Основные параметры сборных токарных резцов для растачивания |

| 75 Международная система обозначения токарного сборного инструмента для наружного точения (по стандарту ISO) Наружная обработка C Зажим сверху D M Зажим | 76 Международная система обозначения по стандарту ISO токарного сборного инструмента для наружного точения Продолжение Державки WALTER TURN и WALTER CAPT | 113 Внутренняя токарная обработка Принятая система обозначения металлорежущего инструмента по стандарту ISO Тип хвостовика A Стальная державка с внутренне | 114 Внутренняя токарная обработка Международная система кодирования режущего инструмента со сменными многогранными пластинами Державки для растачивания Ра | 18 Токарный инструмент со сменными режущими многогранными пластинами Система обозначения пластин и державок Выдержки из ISO 1832-1991 1 ФОРМА П | 1631 Система обозначения токарных державок для сменных режущих пластин и расточных оправок по международному коду ISO заводскому стандарту Система креплени |

| 11 Принятая система маркировки токарных резцов со сменными многогранными пластинами Часть 1 Сборный режущий инструмент с хвостовиком Capto для наружного точения Ос | 12 Принятая система маркировки токарных резцов со сменными многогранными пластинами Часть 2 Сборный режущий инструмент с хвостовиком Capto для наружного точения Ти | 13 Система присвоения алфавитно-цифрового кода расточным резцам Часть 1 Токарный инструмент со сменными твердосплавными пластинами и хвостовиком с разъемом Capto О | 14 Система присвоения алфавитно-цифрового кода расточным резцам Часть 2 Токарный инструмент со сменными твердосплавными пластинами и хвостовиком с разъемом Capto О | 15 Общепринятая система обозначения стандартных резцов ISO Часть 1 Сборный металлорежущий инструмент для наружного точения со сменными неперетачиваемыми пластинами | 16 Общепринятая система обозначения стандартных резцов ISO Часть 2 Сборный металлорежущий инструмент для наружного точения со сменными неперетачиваемыми пластинами |

| 17 Стандартное обозначение сборных расточных державок Часть 1 Токарный инструмент со сменными режущими пластинами для внутреннего точения с цилиндрическим хвостови | 18 Стандартное обозначение сборных расточных державок Часть 2 Токарный инструмент со сменными режущими пластинами для внутреннего точения с цилиндрическим хвостови | 20 Международная система обозначения по ISO для наружных токарных резцов со сменными режущими пластинами ISO CODE DESIGNATION EXTERNAL TURNING TOOLS Способ кр | 21 Международная система обозначения по ISO для расточных токарных державок со сменными режущими пластинами ISO CODE DESIGNATION INTERNAL TURNING TOOLS СИСТЕМ | 106 Маркировка китайских резцов со сменными режущими пластинами Инструмент для наружного точения на металлорежущих станках Система обозначения 1 часть | 107 Маркировка резцов по металлу для наружного точения на станках Часть 2 Обозначение токарного инструмента по ISO от китайского производителя компании GESAC |

| 144 Часть 1 Как правильно расшифровать обозначение токарных сборных резцов со сменными режущими пластинами по каталогу Каждый символ в обозначении по каталогу отражае | 145 Часть 2 Система обозначения металлорежущего инструмента Державки токарные со сменными режущими пластинами Воспользовавшись представленной информацией о системе об | 192 Часть 1 Система кодирования сборных расточных оправок со сменными режущими пластинами Как расшифровать обозначение по каталогу Каждый символ в обозначении по ката | 193 Часть 2 Принятая система обозначения токарного расточного инструмента Расточные оправки Воспользовавшись представленной информацией о системе обозначения Вы с лег | 98 Стандартная схема шифрования обозначения токарных наружных резцов с режущими сменными пластинами Система крепления Задний угол Исполнение Высота державки Ш | 128 Стандартная система текстово-цифровой кодировки расточных оправок и резцов согласно международному стандарту ISO Тип корпуса державки Из стали с внутренним |

| 18 Расшифровка обозначения державок и режущих сменных пластин для резцов Выдержки из стандарта ISO 1832-1991 Основные параметры инструмента | 19 Международная система обозначения токарных резцов со сменными режущими пластинами для наружного точения Способ крепления СМП Форма Главный угол в плане Длина СИСТ | 20 Система маркировки и кодирования расточных резцов с режущими сменными многогранными пластинами для растачивания цилиндрических отверстий Общая длина Исполнение СИ | |||

Расшифровка дюймовой системы маркировки державок с СРП /Turning tool ISO code system (inch version) | |||||

| 1229 Дюймовая и метрическая системы обозначения и маркировки токарных резцов с призматическими хвостовиками и разъемами Coromant Capto для наружного точени | 1230 Дюймовая и метрическая системы обозначения токарных державок с призматическими хвостовиками и хвостовиками Coromant Capto для наружного точения Продол | 1231 Система кодирования расточных токарных оправок и расточных резцов с хвостовиком Coromant Capto со сменными режущими пластинами Варианты нотаций для дю | 1232 Система обозначения расточных токарных оправок и расточных резцов с хвостовиком Coromant Capto со сменными режущими пластинами Продолжение Форма пласт | ||

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

61 Каталог KORLOY 2013 Металлорежущий инструмент и инструментальная оснастка Стр. | |||||

Фотография резца со сменными режущими твердосплавными пластинами Металлорежущий инструмент для токарной обработки на станках Прижим СРП сверху за отверстие Фотография резца со сменными режущими твердосплавными пластинами Металлорежущий инструмент для токарной обработки на станках Прижим СРП сверху за отверстие _ Полностраничная цветная иллюстрация процесса токарной механической обработки сборным наружным резцом Korloy со стандартным призматическим хвостовиком Главный угол в плне при точении 95 градусов | |||||

Каталоги инструмента и оснастки для металлообработки на станках / | |||||

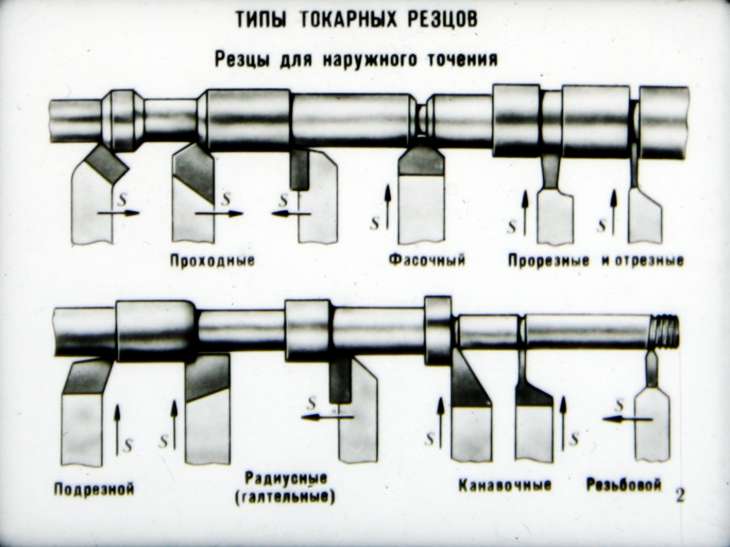

Описание токарных проходных резцов, особенности строения, маркировка и классификация

Резец проходного типа создан для совершения обточки разной поверхности наружного типа на деталях вращениях, куда стоит отнести конические поверхности с большой общей длиной и диаметром, цилиндрические валки и другие детали. В отличие от прямых, резцы проходного типа, отогнутые в сторону, получили наибольшее распространение, так как они заключают в себе универсальные возможности функционирования.

В отличие от прямых, резцы проходного типа, отогнутые в сторону, получили наибольшее распространение, так как они заключают в себе универсальные возможности функционирования.

- Разновидности токарных проходных резцов

- Геометрия резца

- Советы по выбору

- Режимы резания

- Маркировка резцов

- Классификация изделий

- Проходные прямые

- Проходные отогнутые

- Проходные упорные

- Подрезные отогнутые

- Отрезные

При помощи своей общей формы они способны обрабатывать детали даже в особых сложнодоступных местах. Резцы используются для производства деталей, черновой, а также чистовой обработки отдельных заготовок в процессе машиностроения и станкостроения. Почти в любой профессиональной токарной мастерской проходной резец считается незаменимым компонентом для всего процесса обработки.

Работа таким типом устройства происходит как при продольной, так и при поперечной подаче. Им можно производить обточку поверхности, снимать фаски и подрезать основные торцы, то есть все главные операции, которые помогут пригодиться в такой работе. Их стоит отнести к широкопрофильным инструментам, и обладают они сразу несколькими вариациями по диаметру, габаритам и остальным параметрам. Они способны качественно проявлять себя в работе с жёсткими компонентами. Резец проходного типа отогнутый создаётся по стандартам ГОСТа 18869−73.

Их стоит отнести к широкопрофильным инструментам, и обладают они сразу несколькими вариациями по диаметру, габаритам и остальным параметрам. Они способны качественно проявлять себя в работе с жёсткими компонентами. Резец проходного типа отогнутый создаётся по стандартам ГОСТа 18869−73.

Разновидности токарных проходных резцов

Такие инструменты можно разделить сразу как на черновые, так на чистовые разновидности.

Чистовые имеют сравнительно небольшой радиус общего закругления. Это помогает получить более точно обработанную поверхность в приборе. Их принято использовать на конечной стадии изготовления и для создания небольших деталей. Если на производстве хотят получить большую гладкость, а также чистоту, то чаще всего используют лопаточные резцы, которые помогают добиться наилучшего эффекта.

Черновые разновидности можно использовать для процесса грубой обработки. При всём этом общий радиус закругления у них будет намного ниже, но и крепость намного сильнее. Они могут хорошо подойти в то время, когда нужно снимать большое число металла с полученной заготовки. Рабочий ресурс в этом случае у них будет гораздо выше. Именно по этой причине, с экономической точки рассмотрения такого вопроса, обработка сразу несколькими типами резцов происходит значительно выгоднее и бюджетнее. Точность при этом у них меньше, но первый этап устранения они проходят в разы быстрее.

Они могут хорошо подойти в то время, когда нужно снимать большое число металла с полученной заготовки. Рабочий ресурс в этом случае у них будет гораздо выше. Именно по этой причине, с экономической точки рассмотрения такого вопроса, обработка сразу несколькими типами резцов происходит значительно выгоднее и бюджетнее. Точность при этом у них меньше, но первый этап устранения они проходят в разы быстрее.

Кроме этого, можно также выделять такие разновидности резцов, как проходной отогнутый левый, а также правый. В этом случае они будут отличаться расположением режущей кромки, как и на остальных деталях таких инструментов.

Резец проходной может быть произведён преимущественно из материалов твёрдых сплавов, но также можно использовать инструменты из стали быстрорежущего типа.

Геометрия резца

Главной рабочей поверхностью в резце станет его головка, которая располагается на самом стержне прибора. Она вставляется в резцедержатель для совершения последующей работы. На передней поверхности головки будет преобладать поверхность, которая обеспечит качественный сход стружки. Также есть две задние кромки — основная и вспомогательная. Ими следует именовать те поверхности, которые будут обращены к детали, подвергающейся процессу обработки.

Она вставляется в резцедержатель для совершения последующей работы. На передней поверхности головки будет преобладать поверхность, которая обеспечит качественный сход стружки. Также есть две задние кромки — основная и вспомогательная. Ими следует именовать те поверхности, которые будут обращены к детали, подвергающейся процессу обработки.

Главная работа будет проходить при помощи главной режущей кромки. Она создаётся на пересечении главной задней и передней поверхности в инструменте. В самой конструкции устройства есть и вспомогательная режущая кромка, которая образовывается в месте пересечения главной, задней и передней конструкции. Пересечение вспомогательного типа и основной режущей кромки будет создавать особую вершину в резце. В любой модели будет создан собственный угол, который сделает изделие наиболее подходящим для тех или иных целей применения. Например, для процесса обработки детали ступенчатого вида стоит использовать резец с общим углом около 90 градусов.

Советы по выбору

Проходные токарные отогнутые устройства могут создаваться в нескольких вариациях, в которых будут различны размеры, материал, а также некоторые другие параметры. Во время выбора резца стоит особое внимание уделить тому, с какими заготовками вам придётся иметь дело. Если в процессе производства применяется более широкий круг деталей, то нужно иметь не один изогнутый проходной резец , а настоящий набор для использования в различных случаях.

Общий размер изделия должен быть подобран в соответствии с размером самой заготовки. Самым широко используемым вариантом станет средний, который не будет требовать постоянной замены для большого количества работ с различными типами изделий. Рекомендация от специалистов: регулярная замена резцов может привести к большим потерям времени в процессе создания работы и к развитию простоя оборудования, так что нужно заранее определиться с наиболее оптимальным вариантом.

Режимы резания

Проходной резец токарного типа может быть применим в достаточно простом режиме работы. Им можно производить продольные, а также поперечные движения, в зависимости от профиля детали и её обработки.

Стоит с самого начала сделать черновой процесс обработки лишь одним устройством, которое будет предназначено именно для такой цели, а после создать уже более чистый проход по почти готовому типу поверхности. Если в процессе черновой обработки со временем будет сниматься общая толщина до нескольких миллиметров, то при чистовой такой показатель идёт до десятых долей за несколько проходов.

Маркировка резцов

К примеру, стоит разобрать такой резец, как проходной отогнутый Т15К6, на котором можно более подробно рассмотреть пример маркировки. Рабочая поверхность в этом случае выполнена из твердосплавных материалов, которые следует относить к титановольфрамовой группе. Общее содержание кобальта около 6%, а карбида титана (Т15) будет составлять 15%.

Основные производители резцов:

- Чиз (Чинигов, Украина).

- Укрметиз (Украина).

- Китай — Intertool.

- ООО «Мелитополь инструмент».

- Seco Швеция.

Классификация изделий

Все резцы различаются по общему направлению, в котором и происходит подавляющее движение.

- Токарные инструменты левого типа — во время обработки способны поддаваться движению слева направо. Если же поместить на резец свою левую руку, то его общая режущая кромка будет располагаться со стороны отогнутого большого пальца.

- Правые резцы — это тип инструмента, который приобрёл наибольшее распространение и использование, а его подача происходит справа налево. Для того чтобы найти такой резец, на него стоит положить именно правую руку — его режущая кромка будет находиться, соответственно, со стороны отогнутого большого пальца.

В определённой зависимости от того, какие работы стоит выполнять на станке, резцы можно разделить на такие виды, как:

- Для выполнения чистовой работы по поверхности металла.

- Для получистовых работ.

- Для создания более тонких технологических изделий.

- Для осуществления черновой работы, которую можно также назвать обдирочной.

Проходные прямые

Применяется такой инструмент совместно с прямой рабочей поверхностью для таких же работ, как и резцы отогнутой формы, но он будет особо неудобным для снятия фасок.

Державки такой формы резцов для станка должны осуществляться в двух главных типоразмерах:

- Квадратная форма – 25*25 мм (такие типы изделия с державками применяются для выполнения особых работ).

- Прямоугольная форма резца — 25 на 16 мм.

Проходные отогнутые

Такие разновидности резцов, рабочая часть в которых способна быть отогнутой в левую либо правую сторону, применяют для процесса обработки на токарном станке торцевой части в заготовки. С их помощью также стоит осуществлять снятие фасок.

Державки прибора такой формы могут выполняться в совершенно разной форме:

- 16*10 (для станков учебного типа).

- 20*12 (такой размер прибора можно назвать стандартным).

- 25*16 (самые распространённые разновидности размеров).

- 30*20.

- 40*25 (приборы с державкой такого типа создаются главным образом под особые заказы, их почти нельзя найти в свободной продаже на территории рынка).

Все требования к таким резцам будут проверяться по стандарту ГОСТа 18877−73.

Проходные упорные

При помощи п роходного упорного резца на токарном станке становится возможным обрабатывать поверхности заготовок металла цилиндрической формы. Главные конструктивные особенности такого типа резца, которые проходят обработку вдоль оси вращения, помогают даже за один проход устранять большое количество лишнего металла.

Державки для изделий такого типа также могут выполняться с использованием различных замеров (в миллиметрах).

- 16*10

- 20*12

- 25*16

- 32*20

- 40*25.

Такой инструмент для работы на станке по металлу также может быть выполнен с правыми либо же левыми отгибами в рабочей части рубца.

Подрезные отогнутые

Внешне такой резец очень схож с проходным, но у него имеется совсем другая форма режущей пластины – она треугольная. Благодаря таким инструментам для токарного станка по металлу все заготовки обрабатываются в соответствующем направлении, перпендикулярно оси совершения вращения.

Резцы такого формата могут быть созданы с такими размерами держателей, как:

- 16*10

- 25*16

- 32*20.

Отрезные

Отрезной тип резца считается более распространённым видом устройства для использования на токарном станке по металлу. В полном соответствии со своим наименованием применяется такой тип резцов для отрезки заготовки под соблюдением прямого угла. С его помощью также можно делать канавки различного диаметра и глубины на поверхности металлической детали. Понять, что перед вами именно отрезной тип резца для работы на станке, довольно легко. Его основной особенностью считается тонкая ножка, которая напаивается на пластину из твёрдых сплавов.

Понять, что перед вами именно отрезной тип резца для работы на станке, довольно легко. Его основной особенностью считается тонкая ножка, которая напаивается на пластину из твёрдых сплавов.

Существуют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их можно также легко. Для этого стоит перевернуть резец режущей стороной пластины вверх и рассмотреть, с какой стороны расположена его ножка.

Лазерная маркировка Тьюринг и фрезерные инструменты

Маркировка и фрезерный инструмент с помощью лазера

Лазерная маркировка имеет ряд областей применения и является популярным методом, когда требуется эластичная маркировка, например, в технологии механической обработки. Любой, кто хочет маркировать токарные и фрезерные инструменты, должен выбрать эффективный лазерный маркер от JustLaser! Наша лазерная технология может быть применена практически к любой поверхности и привлекает людей низким инвестиционным риском, высокой производительностью и отличными результатами.

- Технология лазерной маркировки

- Наши лазерные станки

- Что такое лазерная маркировка?

- Какие металлы подходят для лазерной маркировки токарных и фрезерных инструментов?

- Ваши преимущества от использования лазерного маркера

- Вас интересует маркировка инструментов лазерной маркировкой?

Лазерная маркировка Технология механической обработки

Технология механической обработки относится к различным производственным процессам, в которых заготовкам придается определенная форма путем удаления лишнего материала или стружки – например, точение, фрезерование, сверление или шлифование.

Сверлильные, фрезерные и токарные инструменты, как и прецизионные инструменты в технологии обработки, подвергаются большой нагрузке, как и их маркировка. Любой, кто хочет маркировать токарные и фрезерные инструменты с помощью лазера, должен выбрать лазерный маркер от JustLaser, поскольку он предлагает значительные преимущества:

- Методы, щадящие материалы

- Низкие затраты и высокая производительность

- Высокое качество и разборчивость

- Долговечность маркировки

Зачем маркировать токарные и фрезерные инструменты с помощью лазера?

Лазерная маркировка токарных и фрезерных инструментов имеет множество применений в технологии обработки:

- Производственная информация для защиты от подделки

- Функциональные надписи

- Коды для отслеживания, обеспечения качества и т. д.

Что такое лазерная маркировка?

При лазерной маркировке материалы маркируются лазерным маркером. В зависимости от требований к качеству и материала используются различные процессы. Существует основное различие между:

В зависимости от требований к качеству и материала используются различные процессы. Существует основное различие между:

- Лазерная гравировка

- Черная маркировка

- Маркировка отжига

- Абляция

JustLaser предоставит вам подходящие лазерные станки для маркировки различных материалов.

Маркировка отжигом

Любой, кто хочет нанести лазерную маркировку на свои токарные и фрезерные инструменты, обычно выбирает маркировку отжигом в качестве процесса лазерной маркировки, так как это особенно важно для неповрежденных поверхностей инструментов для обработки. Этот процесс можно использовать для всех материалов, которые меняют цвет под воздействием тепла и кислорода. Тепло от лазера приводит к процессу окисления под поверхностью, что затем вызывает изменение цвета на поверхности. В результате получается незаметная маркировка, которая не меняет характер поверхности инструмента.

Лазерная гравировка

Помимо маркировки отжигом, лазерная гравировка также используется для маркировки токарных и фрезерных инструментов. Для этого процесса материал удаляется на определенную глубину. Гравировка особенно долговечна, так как эти маркировки можно удалить с материала только путем тщательной шлифовки. Часто используется для защиты от подделок.

Для этого процесса материал удаляется на определенную глубину. Гравировка особенно долговечна, так как эти маркировки можно удалить с материала только путем тщательной шлифовки. Часто используется для защиты от подделок.

Как маркировка отжигом, так и лазерная гравировка являются гибкими процессами, которые можно адаптировать для различных поверхностей, форм и рисунков.

Какие металлы подходят для лазерной маркировки токарных и фрезерных инструментов?

- Титан и титановые сплавы

- Нержавеющая сталь

- Инструментальная сталь

- Быстрорежущая сталь (HSS)

- Сталь для бурения

- Закаленные металлы и металлы с покрытием

Ваши преимущества от использования лазерного маркера

от JustLaser

Лазерная маркировка с помощью лазерного маркера JustLaser представляет собой точную, высококонтрастную и щадящую маркировку металла. Это бесконтактно, и в результате получается стойкая маркировка, защищенная от подделки. Любой, кто хочет, чтобы его токарные и фрезерные инструменты были промаркированы лазером, может получить значительные преимущества по сравнению с другими методами, такими как тиснение или травление:

Любой, кто хочет, чтобы его токарные и фрезерные инструменты были промаркированы лазером, может получить значительные преимущества по сравнению с другими методами, такими как тиснение или травление:

- Гибкость

Этот метод можно не только использовать на самых разных материалах и инструментах, но и адаптировать для различных форм и рисунков.

- Точность

С помощью современного лазерного маркера JustLaser можно нанести даже небольшие, тонкие и сложные маркировки, а также труднодоступные места.

- Постоянство

Лазерная маркировка является стойкой, высококонтрастной и защищенной от подделки, а также устойчивой к высоким тепловым нагрузкам, истиранию и кислоте.

Бережное отношение к материалам

Поскольку лазеры обрабатывают материалы бесконтактно, этот процесс бережно относится ко всем материалам. Нет необходимости проводить предварительную или последующую обработку заготовки.

- Экономичность

Поскольку заготовки не закрепляются и не обрабатываются инструментами, дополнительные затраты на расходные материалы или износ инструмента отсутствуют.

- Производительность

Поскольку лазерная маркировка сокращает количество рабочих операций по сравнению с механическими процессами, не требует времени на настройку и может быть легко автоматизирована, вы можете значительно повысить эффективность производства. Высокая производительность лазерных маркеров JustLaser обеспечивает низкую себестоимость как индивидуального, так и массового производства.

Вас интересует маркировка инструментов лазерной маркировкой?

Свяжитесь с нашими экспертами!

Как уменьшить следы вибрации при механической обработке металлов (режущие инструменты)

Рохан Тонде

Рохан Тонде

Профессиональное качество производства, предлагающее лучшие метрологические приборы от Carl Zeiss | Инженер по продажам | Маркетинг | Цифровой маркетинг | Инженер-механик

Опубликовано 10 марта 2018 г.

+ Подписаться

Следы вибрации — одна из наиболее распространенных проблем при обработке металлов резанием. Это также одно из кропотливых занятий, если вы хотите от него избавиться. Следы вибрации на компоненте — один из примеров плохого качества поверхности. Это приводит к отбраковке деталей и значениям Ra, Rz, Rt, неприемлемым для обработанной поверхности высшего качества. Следы вибрации Зависит от множества переменных, включая и начиная от станка до инструмента.

Сначала давайте разберемся, почему и как именно создаются метки Chatter. Следы вибрации образуются, когда в процессе обработки на установке возникают вибрации. Первоначально эти вибрации очень незначительны, но по мере того, как обработка продолжается в течение более длительного времени, эти вибрации начинают возникать чаще и становятся более сильными.

Рассмотрим ниже волновую диаграмму, которая может объяснить природу и происхождение вибраций на обрабатываемой поверхности.

Как видите, синусоидальная волна вибрации продолжает увеличивать свою амплитуду по мере обработки.

Следы вибрации приводят к ухудшению качества компонента и должны быть устранены как можно раньше. Для этого существует множество причин и очень мало эффективных решений для них. Вот список распространенных наименований меток Chatter и их решение.

Жесткость и устойчивость машиныНе каждая машина способна справиться со всеми без исключения условиями, присутствующими в цехе. Это факт, что машины, когда они производятся, основаны на идеальных предположениях, что стандартные и подходящие условия доступны в цехе. Переменные, такие как огромная нагрузка на производство, окружающая среда, приводящая к любым внешним вибрациям, любые внезапные сбои в обработке, являются одними из примеров, которые могут снизить жесткость станка и его способность жестко удерживать инструменты и всю установку, как предполагалось. .

Таким образом, необходимо убедиться, что Машина постоянно выполняет свою работу по поддержанию условий Жесткости. Все компоненты машин должны быть затянуты, чтобы обеспечить постоянную жесткость.

Все компоненты машин должны быть затянуты, чтобы обеспечить постоянную жесткость.

Следы вибрации образуются из-за вибрации инструмента, обрабатывающего поверхность. Очевидно, что этот аспект установки необходимо проверить в первую очередь на наличие ослабленных болтов на держателе инструмента, которые могут поставить под угрозу жесткость и стабильность всей установки. Контакт между инструментом и обрабатываемой поверхностью является очень важной и чувствительной областью, и даже небольшой намек на незатянутый болт приведет к вибрации компонента.

Каждый болт держателя инструмента/шпинделя должен быть проверен с приоритетом на стороне обработки. Даже винты вкладышей, обеспечивающие его устойчивость, следует проверить и затянуть с правильным крутящим моментом, если они будут признаны виновными.

Эффект вылета Отношение длины к диаметру инструмента дает допустимый вылет, до которого инструмент сохраняет свою жесткость. Как правило, при фрезеровании можно выбрать инструмент с более короткой оправкой. При точении во многих случаях вылет инструмента приводит к ненадлежащему качеству поверхности, вызывая появление следов вибрации. Если это так, то необходимо немедленно отрегулировать свес до его оптимального допустимого значения. Если инструмент задевает заднюю поверхность шпиндельной установки инструмента, то его следует укоротить путем резки. Этот процесс обрезки и укорачивания вылета инструмента теоретически кажется экономически вредным, но цель, стоящая за ним, состоит в том, чтобы убедиться, что длина вылета инструмента находится в допустимом диапазоне.

Как правило, при фрезеровании можно выбрать инструмент с более короткой оправкой. При точении во многих случаях вылет инструмента приводит к ненадлежащему качеству поверхности, вызывая появление следов вибрации. Если это так, то необходимо немедленно отрегулировать свес до его оптимального допустимого значения. Если инструмент задевает заднюю поверхность шпиндельной установки инструмента, то его следует укоротить путем резки. Этот процесс обрезки и укорачивания вылета инструмента теоретически кажется экономически вредным, но цель, стоящая за ним, состоит в том, чтобы убедиться, что длина вылета инструмента находится в допустимом диапазоне.

Если вылет инструмента является необходимой длиной для конкретной операции обработки и не может быть уменьшен, то решением является переход на твердосплавный держатель. Твердосплавные расточные оправки и держатели пластин обеспечивают большую жесткость и стабильность инструмента, чем стандартные изделия из стали. При использовании цельного карбида эффект вылета может быть уменьшен, поскольку он увеличивает отношение длины к диаметру, а длина вылета может быть увеличена. Таким образом, следы вибрации, возникающие из-за выступа инструмента, будут удалены, и вы получите чистую обработанную поверхность.

Таким образом, следы вибрации, возникающие из-за выступа инструмента, будут удалены, и вы получите чистую обработанную поверхность.

90 процентов случаев появления вибраций связаны с упомянутыми выше 3 условиями. Большинство случаев появления меток болтовни будут решены, если сначала будут проверены приведенные выше решения. Существует множество других способов уменьшить следы вибрации, но они не так осуществимы и точны, как описано выше.

Другие Различные другие методы, которые можно попробовать. Изменение параметров обработки. Очень редко параметры скорости и подачи инструмента вызывают следы вибрации. Не существует точного количества проверок изменений параметров для определения оптимальных условий резания. В общем случае можно обнаружить, что следы вибрации могут быть уменьшены при работе инструмента на высокой скорости и низкой подаче. Но опять же, это зависит от материала, типа профиля компонента, технических характеристик станка и т. д. Также были обнаружены многочисленные случаи, когда низкая скорость и высокая подача помогли уменьшить вибрацию. Не существует правильного способа найти идеальные значения скорости подачи, которые помогут уменьшить вибрации. Единственный способ – это выполнить пробы и ошибки различных комбинаций значений, чтобы найти оптимальные параметры. Параметры, варьирующиеся от случая к случаю.

д. Также были обнаружены многочисленные случаи, когда низкая скорость и высокая подача помогли уменьшить вибрацию. Не существует правильного способа найти идеальные значения скорости подачи, которые помогут уменьшить вибрации. Единственный способ – это выполнить пробы и ошибки различных комбинаций значений, чтобы найти оптимальные параметры. Параметры, варьирующиеся от случая к случаю.

Как известно, чем больше сила резания, тем больше будет вибрация, приводящая к вибрации. Если после проверки всех вышеперечисленных решений ничего не помогает, то можно попробовать этот метод. Если силы резания больше, радиальные или осевые, это приведет к огромной силе, действующей на компонент. А по 3-му закону Ньютона каждое действие имеет равное и противоположное противодействие, что приведет к возвратно-поступательному перемещению компонента в направлении, противоположном силе резания. Это действительно приведет к возникновению вибрации между заготовкой и инструментом, вызывая вибрацию.

также / See also :

также / See also : B93

B93 B132

B132 15

15 B15

B15