Виды обработки металлов – способы и основы технологии ручной и термической металлообработки изделий

Металлообработка – технологические процессы, которые изменяют размер, форму и другие характеристики металлоизделий. Применяются различные виды обработки – литье, механические, электрические и термические виды обработки, сварка.

Под металлообработкой понимают совокупность технологических процессов, изменяющих размеры, форму и другие характеристики металлических заготовок. Условная классификация технологий обработки металлов: литье, механообработка (резанием и давлением), термическая, сварка, электрическая, художественная.

Один из наиболее древних способов обработки металлов

Литье – это процесс изготовления отливок путем заливки литейных форм расплавленным металлом. После отвердевания металлический расплав приобретает конфигурацию внутреннего пространства формы. Современные технологии литья обеспечивают возможность изготавливать отливки сложных форм с минимально возможными припусками на дальнейшую механообработку.

Типы обработки металла литьем:

- В песчаные формы. Это самая массовая и недорогая литейная технология, позволяющая изготавливать грубые заготовки. Отверстия и полости в них образуют с помощью стержней, помещаемых в форму для литья.

- В кокиль – разборную, чаще всего металлическую форму. Методика позволяет получать качественные полуфабрикаты. Отвердевшее изделие извлекают из кокиля.

- Под давлением в пресс-формах. Способ применяется в основном для цветных сплавов и некоторых марок стали.

Основные виды механической обработки металлов

Механообработка металлических заготовок включает процессы, в результате которых изменяются геометрические характеристики деталей. Ее можно разделить на две основные категории. К первой группе, называемой обработкой давлением, относятся операции, происходящие без снятия поверхностного слоя металла. Это прокатка, ковка, штамповка, прессование. Вторая группа – технологические операции, называемые обработкой резанием. К ним относят токарную обработку, фрезерование, строгание, долбление, сверление.

Ее можно разделить на две основные категории. К первой группе, называемой обработкой давлением, относятся операции, происходящие без снятия поверхностного слоя металла. Это прокатка, ковка, штамповка, прессование. Вторая группа – технологические операции, называемые обработкой резанием. К ним относят токарную обработку, фрезерование, строгание, долбление, сверление.

Задачи, решаемые различными видами ОМД: получение полуфабрикатов или изделий заданных геометрических параметров, улучшение микроструктуры металла, снижение усадочной пористости отливок, улучшение физико-механических характеристик заготовок. Существует два основных направления ОМД:

- холодные процессы – осуществляются при температурах ниже порога начала рекристаллизационных процессов;

- горячая ОМД– происходит выше температур рекристаллизации.

Основные виды обработки металлов давлением:

- Горячая прокатка .

Этот способ механической обработки применяется в производстве листового, трубного, сортового и фасонного проката. Горячекатаные полуфабрикаты могут служить исходным материалом для различных способов холодного деформирования.

Этот способ механической обработки применяется в производстве листового, трубного, сортового и фасонного проката. Горячекатаные полуфабрикаты могут служить исходным материалом для различных способов холодного деформирования. - Холодная прокатка. Ее цель – повышение точности размеров, улучшение качества поверхности и других характеристик горячекатаных полуфабрикатов.

- Холодное и горячее волочение. Осуществляется протягиванием заготовки через отверстие заданной формы с целью получения требуемого поперечного сечения длинномерного проката. Площадь сечения отверстия всегда меньше площади сечения заготовки. Этот способ металлообработки применяется при производстве прутков (круглых, квадратных, многоугольных)и фасонного проката с малым размером сечения, тонкостенных труб небольшого диаметра.

- Горячая и холодная штамповка

Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки. Обычно целью такой технологической операции является получение из заготовки простой формы (шара, цилиндра, параллелепипеда, куба) изделия более сложной конфигурации. Листовая штамповка – вид обработки металлов, с помощью которого получают как небольшие детали, так и корпуса различных видов транспорта.

Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки. Обычно целью такой технологической операции является получение из заготовки простой формы (шара, цилиндра, параллелепипеда, куба) изделия более сложной конфигурации. Листовая штамповка – вид обработки металлов, с помощью которого получают как небольшие детали, так и корпуса различных видов транспорта. - Ковка. Осуществляется при нагреве заготовки. Бывает ручной (такой способ сейчас применяется в основном для создания художественных изделий) и механизированной.

- Холодное и горячее прессование (экструдирование) . Экструзия заключается в обработке заготовок путем их выдавливания через один или несколько каналов. Без нагрева обычно прессуются мягкие цветные металлы (алюминий, медь) и сплавы на их основе. Для стальных заготовок обычно применяют горячее прессование. Экструдирование – современный метод металлообработки, позволяющий получать длинномерные профильные изделия.

- Комбинированная обработка. Очень часто для получения необходимого результата комбинируют несколько технологий ОМД и/или ОМД сочетают с другими типами металлообработки.

Обработка резанием – совокупность процессов, подразумевающих срезание слоев металла с переходом их в стружку или разделение заготовок на части. Разделяют черновую, получистовую и чистовую обработку. Заготовками служат: отливки, все виды проката, штампованные, кованые, прессованные детали.

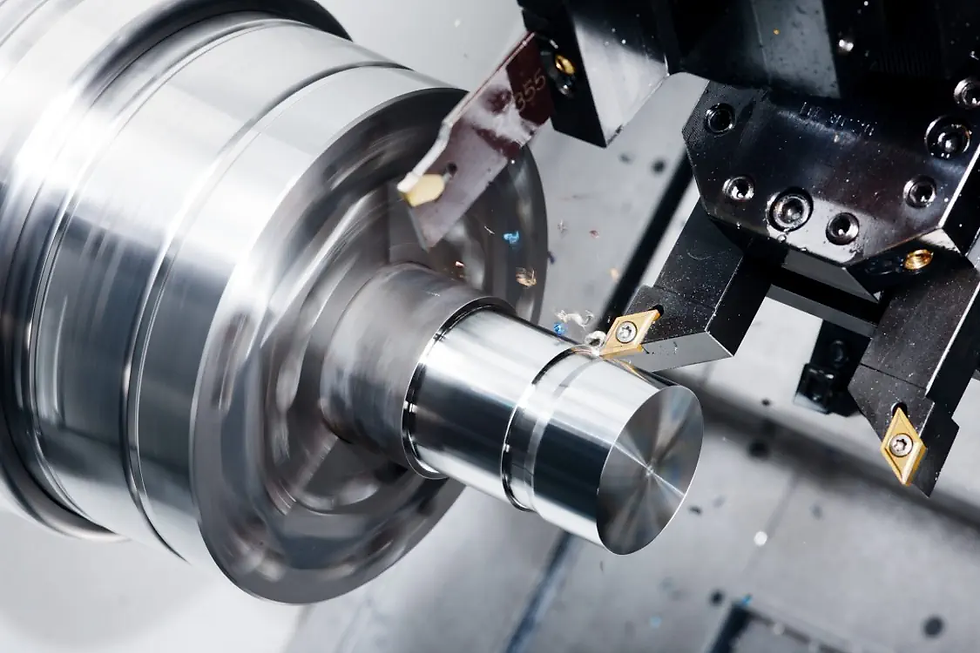

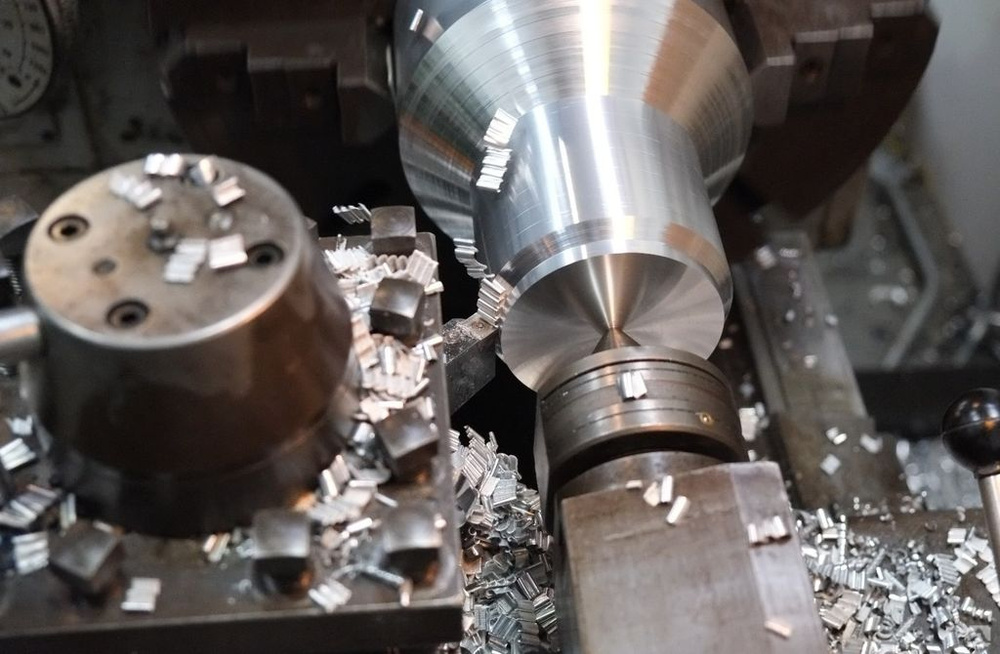

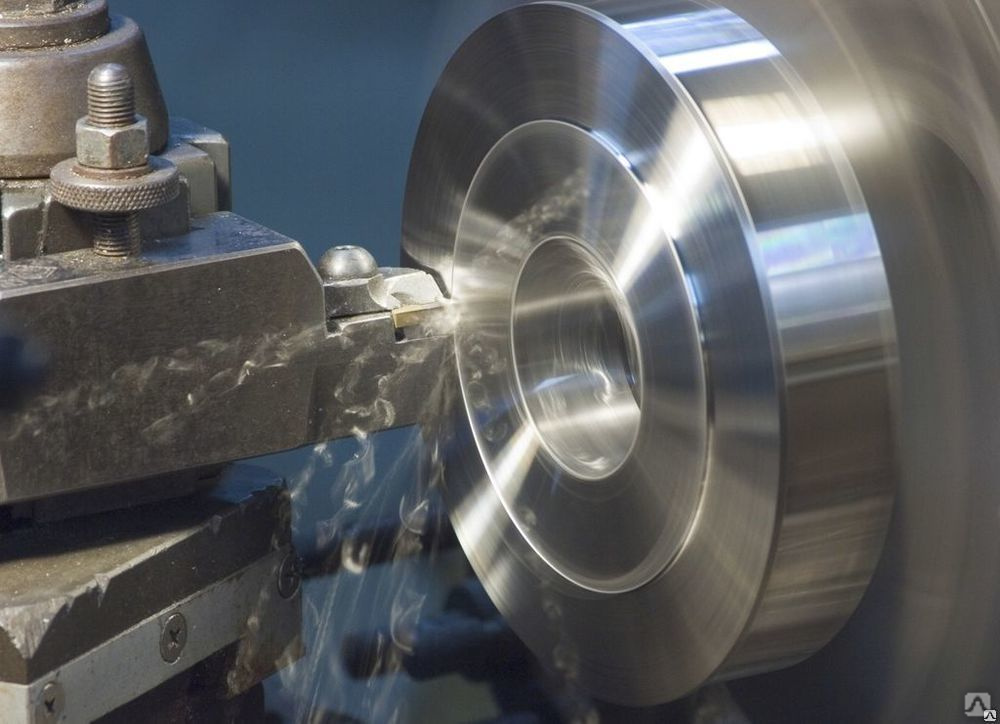

- Токарная обработка (точение). Реализуется на станках токарной группы с помощью резцов. Точение позволяет создавать конические, цилиндрические и фасонные детали.

- Сверление. Дополнительные операции, которые могут сочетаться со сверлением – растачивание, развертывание, рассверливание, зенкерование. Их цель – получение отверстий нужного диаметра и глубины – сквозных или глухих.

Применяемое оборудование – сверлильные станки различных типов, токарные станки.

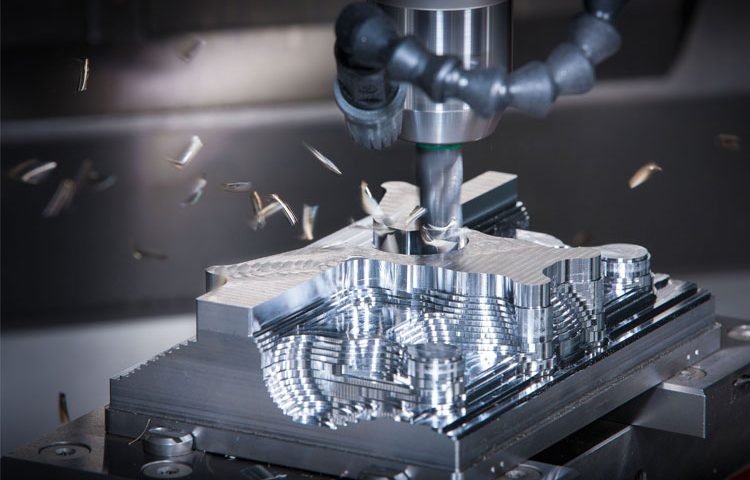

Применяемое оборудование – сверлильные станки различных типов, токарные станки. - Фрезерование. Осуществляется на фрезерных станках с помощью дисковых, цилиндрических, торцевых, концевых, угловых фрез.

- Шлифование. Эта операция относится к чистовым. С ее помощью снижают шероховатость поверхности до значения, указанного в чертежах на изделие. Рабочий орган шлифовальных станков – абразивные круги, ленты, хонинговальные головки.

- Операции по разделению заготовок на части – резка и рубка. Резка осуществляется ручным или механизированным инструментом, как вариант – термическим воздействием. В серийном производстве для рубки проката применяют ножницы-гильотины, пресс-ножницы, механические и гидропрессы, угловысечные станки.

Для реализации скоростных методов резания используются металлообрабатывающие станки с ЧПУ, выполняющие все операции в автоматическом режиме в соответствии с заложенной в них компьютерной программой.

Термическая обработка металлов

Термообработкой металлов и сплавов называют совокупность операций нагрева до установленных температур, выдержки и охлаждения с различной скоростью и в различных средах. Их цель –получение микроструктуры и физико-механических характеристик, соответствующих запланированной технической задаче.

- ОтжигIи II рода. Отжиг I рода для стальных заготовок обычно подразумевает нагрев до температур, при которых не происходят фазовые превращения стали. В зависимости от условий проведения этот вид т/о включает процессы гомогенизации, рекристаллизации, снятия остаточных напряжений и некоторого снижения твердости. Отжиг II рода для сталей сопровождается фазовыми превращениями. В результате такой т/о падают показатели прочности и твердости стали, повышается ее пластичность и ударная вязкость. Обычно отжиг II рода применяют для подготовки к различным видам механообработки.

- Закалка. Применяется для металлов и сплавов, в которых в твердом состоянии при нагреве до высоких температур и охлаждении в воде или масле происходят фазовые превращения. Закалка всегда сочетается с отпуском, который уменьшает хрупкость и напряжения, характерные для закаленных сталей. После закалки и отжига повышаются прочность, твердость, износостойкость стальной заготовки.

- Термомеханическая обработка (ТМО). Сочетает пластическую деформацию с термообработкой. Горячая пластическая деформация сочетается с закалкой, холодная – со старением. ТМО применяется для сталей, алюминиевых и магниевых сплавов.

Сварка металлов и сплавов

Сущность сварки заключается в нагреве кромок свариваемых деталей до температуры плавления и дальнейшем образовании между ними неразъемного соединения.

Существует несколько способов сварки:

- Электрическая. Самый распространенный вид сварочного процесса.

- Газовая. Окислителем в этом процессе является кислород, а функции горючего газа выполняют: ацетилен, его более экономичная альтернатива – МАФ (метилацетилен-алленовая фракция), природный газ, пропанбутановая смесь, водород и др.

- Химическая. Для нагрева кромок используется тепло, выделяемое в результате химической реакции. Химическая сварка применяется в труднодоступных местах и даже под водой.

Электрическая обработка металлов и сплавов

Электрообработка металлических заготовок основана на способности металла разрушаться при подаче высокоинтенсивных электрических разрядов. Этот вид металлообработки применяется для изготовления отверстий в тонких металлических листах, работы с полуфабрикатами из твердых сплавов, заточки инструментов.

Помимо видов металлообработки, служащих для получения необходимых технических характеристик металлоизделий, существует художественная обработка металлических заготовок. Ее цель – создание декоративных предметов или украшение изделий, имеющих практическое применение. Для этой цели применяют литье, чеканку, ковку, сварку.

Металлообработка: что это, виды

← Пред. материалГибка труб: что это, виды, применяемое оборудованиеГибка труб — один из способов металлообработки, который позволяет получить трубы любой формы без сварки и крепёжнного соединения. Это проще, помогает сохранить эстетичный внешний вид, быстрее, но главное: отсутствует излишняя хрупкость, которую получает металл при сварке, и присутствует герметичность — та характеристика, которая всегда «страдает» при классическом резьбовом соединении двух и более элементов…

След. материал →Цинкование: что это, виды, как делаютЦинкование металла — нанесение на его поверхность слоя цинка, предназначенного для защиты от коррозии. Цинк относится к разновидностям металлов с высокой устойчивостью к воздействию окружающей среды, он сравнительно прост в обращении, из него получаются недорогие растворы, эффективно защищающие металлоконструкции от преждевременного разрушения…

Цинк относится к разновидностям металлов с высокой устойчивостью к воздействию окружающей среды, он сравнительно прост в обращении, из него получаются недорогие растворы, эффективно защищающие металлоконструкции от преждевременного разрушения…

28.02.2020МОП «Комплекс 1»

562

След. материал →Цинкование: что это, виды, как делаютЦинкование металла — нанесение на его поверхность слоя цинка, предназначенного для защиты от коррозии. Цинк относится к разновидностям металлов с высокой устойчивостью к воздействию окружающей среды, он сравнительно прост в обращении, из него получаются недорогие растворы, эффективно защищающие металлоконструкции от преждевременного разрушения…

Рейтинг: 5,001 оценка

- 1. Что это такое?

- 2. Виды металлообработки

- Видео

Что это такое?

Металлообработкой (перейти к услугам) называют широкую область — обработку металла для придания ему форм, создания деталей, которые впоследствии идут на самые разные цели, от производства мелочей до строительства мостов и кораблей. В процессе меняются форма изначального элемента, его размеры, свойства: например, отдельная деталь может быть покрыта цинком для придания ей антикоррозионных свойств.

В процессе меняются форма изначального элемента, его размеры, свойства: например, отдельная деталь может быть покрыта цинком для придания ей антикоррозионных свойств.

Обработка металлов тесно связана с совершенно различными областями, от декоративных до прикладных, от создания предметов интерьера до возведения космических станций.

Виды металлообработки

Металлообработку можно поделить на несколько видов:

- Механическая обработка — работа с металлами механическим образом, как понятно из названия. Сюда относятся резка (перейти к услуге), полирование и шлифование, пластическая деформация, деформирующее резание. Обработка происходит на специальных станках, причём станки бывают как ручными, так и автоматическими, а также полуавтоматами. Механообработка бывает черновой, получистовой, чистовой и суперфинишной.

- Токарная обработка (перейти к услуге) — путём точения на специальных токарных, токарно-винторезных, токарно-револьверных станках.

На них вытачивают цилиндры, делают резьбу, растачивают отверстия, обрабатывают торцы и снимают фаски.

На них вытачивают цилиндры, делают резьбу, растачивают отверстия, обрабатывают торцы и снимают фаски. - Фрезерование — вид металлообработки, в ходе которого фреза движется в одну сторону, а заготовка — в другую, в результате чего получается создавать достаточно изящные детали, нередко идущие на изготовление инструментов. Процесс фрезерования также происходит на специализированных станках, которых несколько видов: универсальные, горизонтальные, вертикальные, продольные и другие. Большое значение имеет характеристика фрез — именно они позволяют производить тот вид обработки, который требуется по проекту.

- Слесарные работы, как правило без специализированных станков, но использование автоматики допустимо для производства отдельных деталей. Например, широко используются сварочный аппарат, гибочный станок (перейти к услуге), дрели. Металлообработка во время слесарных работ включает в себя использование большого количества ручных инструментов — молотков и кувалд, зубила, напильника, струбцины, керна, пробойника и т.

д.

д. - Термообработка металлов. Воздействие может быть просто термическим (закалка, обжиг, обработка холодом), может быть химико-термическим (выдержка в химически активных средах), может быть термомеханической (классическая комбинация нагревания, ручной деформации и охлаждения, она же ковка). Основное назначение термообработки — сделать металлы прочнее, увеличить эксплуатационные характеристики произведённых из них деталей и предметов, изменить их форму.

- Сварка (перейти к услуге) — создание неразъёмных деталей путём их соединения в ходе термической обработки. Хорошо поддаются сварке термопласты и металлы, сплавы на основе меди, никеля, титана. Причём сварочные работы также осуществляются разными методами: электродуговой, электрогазовой, плазменной и другими видами сварок. Каждый хорош для своей цели.

- Шлифование, полирование. Включает обработку наружных и внутренних полостей изделий, торцов, отверстий, также работу с изделиями сложной формы, даже очень небольших размеров.

Видео

Плазменная резка круглых труб

Плазменная резка листового металла на станке с ЧПУ

Гибка листового металла

Лазерная резка листового металла

Все видео

Увидели незнакомый термин? Посмотрите его значение в словаре.

Рекомендуемые статьи

Основная зона обслуживания в ЮФО: Ростовская областьАзовБатайскВолгодонскКаменск-ШахтинскийНовочеркасскНовошахтинскРостов-на-ДонуТаганрогШахты, АдыгеяМайкоп, Астраханская областьАстрахань, Волгоградская областьВолгоградВолжскийКамышин, КалмыкияЭлиста, Краснодарский крайАнапаАрмавирЕйскКраснодарНовороссийскСочи, КрымЕвпаторияКерчьСимферополь, Севастополь

металлургия | Определение и история

металлургия

Смотреть все СМИ

- Ключевые люди:

- Михаил Ломоносов

Георгиус Агрикола

Дэниел Коуэн Джеклинг

Сэр Алан Коттрелл

Арден Л.

Бемент-младший

Бемент-младший

- Похожие темы:

- металлоконструкции переработка полезных ископаемых металлография физическая металлургия технологическая металлургия

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

металлургия Искусство и наука по извлечению металлов из руд и модификации металлов для использования. Металлургия обычно относится к коммерческим, а не к лабораторным методам. Это также касается химических, физических и атомных свойств и структуры металлов, а также принципов, по которым металлы объединяются в сплавы.

История металлургии

Современное использование металлов является кульминацией долгого пути развития, растянувшегося примерно на 6500 лет. Принято считать, что первыми известными металлами были золото, серебро и медь, находившиеся в самородном или металлическом состоянии, из которых самыми ранними, по всей вероятности, были самородки золота, найденные в песках и гравии в руслах рек. Такие самородные металлы стали известны и ценились за их декоративную и утилитарную ценность во второй половине каменного века.

Такие самородные металлы стали известны и ценились за их декоративную и утилитарную ценность во второй половине каменного века.

Самая ранняя разработка

Золото можно агломерировать в более крупные куски путем холодной ковки, но самородная медь не может, и важным шагом на пути к Веку металлов стало открытие того, что такие металлы, как медь, могут быть преобразованы в формы путем плавления и отливки в формы; среди самых ранних известных изделий этого типа — медные топоры, отлитые на Балканах в 4-м тысячелетии до н. э. Еще одним шагом стало открытие того, что металлы можно извлекать из металлосодержащих минералов. Они были собраны, и их можно было отличить по цвету, текстуре, весу, цвету пламени и запаху при нагревании. Заметно больший выход, полученный при нагревании самородной меди с сопутствующими оксидными минералами, мог привести к процессу плавки, поскольку эти оксиды легко восстанавливаются до металла в слое древесного угля при температурах выше 700 ° C (1300 ° F) в качестве восстановителя.

Во многих регионах в последующий период производились медно-мышьяковые сплавы, обладающие превосходными свойствами по сравнению с медью как в литом, так и в деформируемом виде. Сначала это могло быть случайным из-за сходства по цвету и цвету пламени между ярко-зеленым медно-карбонатным минералом малахитом и продуктами выветривания таких медно-мышьяковых сульфидных минералов, как энаргит, а позднее за этим мог последовать целенаправленный отбор соединений мышьяка на основе их чесночного запаха при нагревании.

Содержание мышьяка варьировалось от 1 до 7 процентов, олова до 3 процентов. Практически не содержащие мышьяка медные сплавы с более высоким содержанием олова — другими словами, настоящая бронза — по-видимому, появились между 3000 и 2500 годами до нашей эры, начиная с дельты Тигра и Евфрата. Открытие значения олова могло произойти благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником. металла. Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; это также происходит в определенной степени в госсанах оксида железа, упомянутых выше.

Открытие значения олова могло произойти благодаря использованию станнита, смешанного сульфида меди, железа и олова, хотя этот минерал не так широко доступен, как основной минерал олова, касситерит, который, должно быть, был конечным источником. металла. Касситерит поразительно плотный и встречается в виде гальки в аллювиальных отложениях вместе с арсенопиритом и золотом; это также происходит в определенной степени в госсанах оксида железа, упомянутых выше.

Хотя бронза могла развиваться независимо в разных местах, наиболее вероятно, что бронзовая культура распространилась через торговлю и миграцию народов с Ближнего Востока в Египет, Европу и, возможно, Китай. Во многих цивилизациях производство меди, мышьяковой меди и оловянной бронзы какое-то время продолжалось вместе. Возможное исчезновение медно-мышьяковых сплавов трудно объяснить. Производство могло быть основано на полезных ископаемых, которые не были широко доступны и стали дефицитными, но относительная нехватка минералов олова не мешала значительной торговле этим металлом на значительных расстояниях. Возможно, оловянные бронзы в конечном итоге стали предпочитаться из-за возможности отравления мышьяком от паров, образующихся при окислении мышьякосодержащих минералов.

Возможно, оловянные бронзы в конечном итоге стали предпочитаться из-за возможности отравления мышьяком от паров, образующихся при окислении мышьякосодержащих минералов.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

По мере разработки выветрелых медных руд в определенных местах, более твердые сульфидные руды под ними добывались и плавились. Используемые минералы, такие как халькопирит, сульфид меди и железа, нуждались в окислительном обжиге для удаления серы в виде диоксида серы и получения оксида меди. Это не только требовало больших металлургических навыков, но также окисляло тесно связанное железо, что в сочетании с использованием флюсов из оксида железа и более сильными восстановительными условиями, создаваемыми усовершенствованными плавильными печами, приводило к более высокому содержанию железа в бронзе.

Невозможно провести четкую границу между бронзовым веком и железным веком. Небольшие куски железа должны были производиться в медеплавильных печах, поскольку использовались флюсы оксида железа и железосодержащие сульфидные руды меди. Кроме того, более высокие температуры печи создали бы условия для более сильного восстановления (то есть более высокое содержание монооксида углерода в газах печи). Ранний кусок железа с дороги в провинции Дренте, Нидерланды, был датирован 1350 годом до нашей эры, датой, которую обычно принимают за средний бронзовый век для этой области. С другой стороны, в Анатолии железо использовалось уже в 2000 г. до н. э. Есть также случайные ссылки на железо и в более ранние периоды, но этот материал имел метеоритное происхождение.

Кроме того, более высокие температуры печи создали бы условия для более сильного восстановления (то есть более высокое содержание монооксида углерода в газах печи). Ранний кусок железа с дороги в провинции Дренте, Нидерланды, был датирован 1350 годом до нашей эры, датой, которую обычно принимают за средний бронзовый век для этой области. С другой стороны, в Анатолии железо использовалось уже в 2000 г. до н. э. Есть также случайные ссылки на железо и в более ранние периоды, но этот материал имел метеоритное происхождение.

Как только была установлена взаимосвязь между новым металлом, найденным в медных плавках, и рудой, добавленной в качестве флюса, естественным образом последовала работа печей для производства только железа. Несомненно, к 1400 г. до н. э. в Анатолии большое значение приобрело железо, а к 1200–1000 гг. до н. э. из него в больших масштабах изготавливали оружие, первоначально лезвия кинжалов. По этой причине 1200 г. до н.э. был принят за начало железного века. Данные раскопок указывают на то, что искусство изготовления железа зародилось в гористой местности к югу от Черного моря, где доминировали хетты. Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены грубые печи, датируемые 1200 г. до н. э., вместе с рядом железных предметов.

Позже это искусство, по-видимому, распространилось среди филистимлян, поскольку в Гераре были обнаружены грубые печи, датируемые 1200 г. до н. э., вместе с рядом железных предметов.

Плавка оксида железа с древесным углем требовала высокой температуры, и, поскольку температура плавления железа 1540 °C (2800 °F) тогда была недостижима, продукт представлял собой просто губчатую массу пастообразных глобул металла, смешанных с полужидкий шлак. Этот продукт, позже известный как блюм, вряд ли можно было использовать в том виде, в каком он был, но повторный нагрев и горячая ковка устранили большую часть шлака, создав кованое железо, продукт гораздо лучшего качества.

На свойства железа сильно влияет присутствие небольшого количества углерода, при этом значительное увеличение прочности связано с содержанием менее 0,5 процента. При достижимых тогда температурах – около 1200 ° C (2200 ° F) – восстановление древесным углем давало почти чистое железо, которое было мягким и имело ограниченное применение для оружия и инструментов. с изобретением лучших мехов железо поглощало больше углерода. Это привело к цветению и железным изделиям с различным содержанием углерода, что затрудняло определение периода, в течение которого железо могло быть преднамеренно упрочнено путем науглероживания или повторного нагревания металла в контакте с избытком древесного угля.

с изобретением лучших мехов железо поглощало больше углерода. Это привело к цветению и железным изделиям с различным содержанием углерода, что затрудняло определение периода, в течение которого железо могло быть преднамеренно упрочнено путем науглероживания или повторного нагревания металла в контакте с избытком древесного угля.

Углеродосодержащее железо имело еще одно большое преимущество, заключавшееся в том, что, в отличие от бронзы и безуглеродистого железа, его можно было сделать еще более твердым путем закалки, т. е. быстрого охлаждения путем погружения в воду. Нет никаких свидетельств использования этого процесса закалки в раннем железном веке, так что он должен был быть либо неизвестен тогда, либо не считался выгодным, поскольку закалка делает железо очень хрупким и должна сопровождаться отпуском или повторным нагревом при более низкая температура, чтобы восстановить ударную вязкость. То, что, по-видимому, было установлено на раннем этапе, было практикой многократной холодной ковки и отжига при 600–700 ° C (1100–1300 ° F), температура, естественно достигаемая при простом огне. Эта практика распространена в некоторых частях Африки даже сегодня.

Эта практика распространена в некоторых частях Африки даже сегодня.

К 1000 г. до н. э. железо стало известно в Центральной Европе. Его использование медленно распространялось на запад. Производство железа было широко распространено в Великобритании во время римского вторжения в 55 г. до н. э. В Азии железо также было известно в древности, в Китае около 700 г. до н.э.

Что такое металлообработка? Руководство для начинающих по работе с металлом

перейти к содержаниюMetalworkingMetal

Кристин Арзт

Что такое металлообработка?

Металлообработка — это процесс формирования и придания формы металлам для создания полезных инструментов, предметов, частей оборудования и конструкций. Металлообрабатывающие проекты обычно подпадают под категории формовки, резки и соединения и могут включать такие методы, как резка, сварка, литье и формование. Материалы, используемые для металлообработки, включают черные и цветные металлы, такие как сталь, алюминий, золото, серебро, бронза, железо и другие.

История металлообработки

На протяжении тысячелетий драгоценные металлы использовались в изделиях и ценились древними цивилизациями, от фараонов в Египте до майя в Северной Америке. Самым старым известным свидетельством металлообработки является медный кулон, обнаруженный в Ираке и датируемый 8700 годом до нашей эры.

Металлообработка была для цивилизаций способом передачи статуса, религиозных верований и символов через артефакты и практическим способом создания инструментов и структур. Его практиковали ремесленники, кузнецы, алхимики, подрядчики и многие другие люди по всему миру, все из которых специализируются на различных аспектах обработки металлов. Многие древние методы кузнечного дела все еще используются сегодня, от пайки до сварки.

Металлические руды добывались из земли на протяжении тысячелетий, поэтому мастерам по металлу придавалось большое значение как источнику извлечения металлов. Например, вы можете извлекать железо из богатого минералами песка и добывать драгоценные металлы, такие как серебро, из земли. В наше время металлы стали еще более важными для человечества и достижений в области технологий и транспорта. Металлообработка окружает нас повсюду, от производства электроники до автомобилей.

В наше время металлы стали еще более важными для человечества и достижений в области технологий и транспорта. Металлообработка окружает нас повсюду, от производства электроники до автомобилей.

Методы металлообработки

Техника металлообработки позволяет создавать все, от небольших декоративных предметов до крупномасштабных сооружений. Хотя многие методы металлообработки будут одинаковыми для разных материалов, свойства металла, с которым вы работаете, сильно повлияют на вашу работу и желаемый конечный результат.

Резка

Резка удаляет материал с металла с помощью фрезерования, фрезерования, токарной обработки и таких технологий, как станки с числовым программным управлением (ЧПУ). Плазменные резаки — это газовые горелки, работающие на аргоне и водороде, которые удаляют материал и проделывают отверстия в металле. Резка часто используется в металлообрабатывающих цехах, при ремонте автомобилей и строительстве.

Соединение

Соединение — это процесс соединения нескольких металлических частей при помощи сварки или пайки. Сварка — это производственный процесс, в котором используется сварочный аппарат для соединения черных и цветных металлов, и он хорошо подходит для крупных проектов. Пайка — это процесс соединения, используемый для сплавления различных типов драгоценных металлов путем плавления припоя, и он хорошо подходит для небольших проектов. Новые технологии продолжают развиваться по мере развития металлообработки.

Сварка — это производственный процесс, в котором используется сварочный аппарат для соединения черных и цветных металлов, и он хорошо подходит для крупных проектов. Пайка — это процесс соединения, используемый для сплавления различных типов драгоценных металлов путем плавления припоя, и он хорошо подходит для небольших проектов. Новые технологии продолжают развиваться по мере развития металлообработки.

Формовка

Формование — это процесс изменения формы и изготовления металлических предметов без добавления или удаления какого-либо материала. Этот процесс возможен благодаря сочетанию тепла и давления. И ковка, и гибка являются важными методами формовки металла. При ковке металла вы будете нагревать его в кузнице, затем молотить и сгибать в желаемую форму. Чтобы сделать изгиб или изгиб металла, нагрейте его в горне, затем подержите его над рогом наковальни и ударьте по нему молотком, чтобы сделать желаемую кривую. Английское колесо — это инструмент, который позволяет слесарям легко формовать холодные материалы, такие как алюминий или сталь.

Литье

Литье металлов — это процесс обработки металлов, который восходит к 4000 г. до н. э. и до сих пор используется для изготовления скульптур, инструментов и украшений. С тех пор, как мы научились плавить металлы, кузнецы заливали расплавленные металлы в полости, сделанные в камне, гипсе, песке и даже кости. Металлическое литье является эффективным с точки зрения затрат и времени, и это дает вам возможность изготавливать несколько одинаковых деталей.

Обычными методами литья металла являются литье по выплавляемым моделям и литье в песчаные формы. Отливка по выплавляемым моделям включает в себя вырезание или придание формы вашему изделию из воска, создание гипсовой формы вокруг него, а затем выжигание воска. При литье в песчаные формы в качестве материала формы используется песок. Песок соединяется со связующим веществом, например глиной, и отбивается. Затем расплавленный металл заливается в форму для создания твердого объекта.

Процессы и методы резки

Металлы необходимо резать и разделять на протяжении всего процесса металлообработки для создания конструкций, изготовления инструментов и многого другого. Существует множество методов резки металла, доступных для металлообработки, от использования простых ручных инструментов до множества более совершенных машин и оборудования.

Существует множество методов резки металла, доступных для металлообработки, от использования простых ручных инструментов до множества более совершенных машин и оборудования.

Фрезерование

Фрезерование — это процесс удаления точного количества материала из большего куска. Фрезерный станок вращает режущий инструмент и приводит режущий инструмент в контакт с заготовкой. Мельница и токарный станок являются краеугольными камнями любого механического цеха и могут производить детали с высокой точностью, повторяемостью и аккуратностью.

Токарная обработка

Токарная обработка — это процесс механической обработки, при котором режущий инструмент перемещается линейно, в то время как заготовка вращается, стратегически удаляя материал с детали. Материал можно снимать как по глубине, так и по ширине заготовки. Токарные станки традиционно используются в токарной обработке как ведущий основной станок. По мере развития технологий станки с ЧПУ также используются для более автоматизированного процесса.

Шлифование

Шлифование использует абразивный процесс для удаления материала с заготовки, как правило, на завершающих стадиях металлообработки. Шлифовальные станки варьируются от ручных угловых шлифовальных машин до настольных шлифовальных станков и более совершенных станков с ЧПУ. Эти машины могут варьироваться в широких пределах по размеру и точности. Шлифовка позволяет получить очень тонкую отделку и точные разрезы с помощью абразивного круга, сделанного из камня, алмазов или неорганического материала.

Сверление

Сверление позволяет создавать отверстия в металле с помощью сверлильного станка, ручной дрели или станка с ЧПУ. Убедитесь, что вы смазываете биты смазочно-охлаждающей жидкостью, чтобы продлить срок службы инструмента и предотвратить перегрев. Это обеспечивает гладкое и точное отверстие, а также предотвращает вибрацию или небезопасное сверление.

Процессы и методы соединения

При соединении металлов используются тепло и давление для создания более крупного изделия или конструкции. Сварка и клепка являются отличными методами соединения для более крупных проектов, имеющих вес, а пайка — это процесс соединения небольших материалов, таких как ювелирные изделия и скульптурные объекты.

Сварка и клепка являются отличными методами соединения для более крупных проектов, имеющих вес, а пайка — это процесс соединения небольших материалов, таких как ювелирные изделия и скульптурные объекты.

Сварка

Сварка металлов — это производственный процесс, при котором материалы соединяются под действием давления и тепла. Различные виды сварки работают внутри помещений, а другие лучше всего применять на открытом воздухе. Сварка используется для ковки мечей, строительства кораблей, изготовления конструкций и многого другого. Существует множество видов сварки, каждый из которых имеет конкретное практическое применение. Узнайте о различных типах сварки в этом руководстве.

Пайка

Пайка — это еще один метод соединения металлов путем расплавления присадочного металла поверх соединяемых металлов для создания надежного электрического моста. Низкотемпературный сплав вплавляется в соединение, сплавляя металлы в один сплошной кусок. Для соединения драгоценных металлов слесари используют эклектичный паяльник или газовую горелку. Пайка обычно используется в сантехнике, электронике и металлоконструкциях для изготовления музыкальных инструментов.

Пайка обычно используется в сантехнике, электронике и металлоконструкциях для изготовления музыкальных инструментов.

Клепка

Заклепки — это постоянные механические крепления, которые могут создавать кинетические соединения в заготовке или усиливать структурную целостность более крупного объекта. Они идеально подходят для соединения легких деталей, требующих высокой прочности. До того, как сварка использовалась для строительства каркасных зданий и сооружений, таких как Эйфелева башня и Сиднейский мост Харбор-Бридж, в местах соединений для соединения металла использовались заклепки. Перед установкой заклепки представляют собой гладкие металлические цилиндры с головкой на одном конце.

Процессы и методы формовки

Изменение формы и изменение формы металла можно выполнять, когда материал горячий или холодный. Тип процесса формования, который вы выберете, будет зависеть от металла, который вы формируете, имеющегося у вас оборудования и желаемого конечного результата.

Ковка

Ковка является одним из старейших процессов металлообработки, используемых для формирования и придания формы металлу. Металл нагревают в кузне, затем куют и изгибают в нужную форму. Кузнец может использовать молот для ковки небольших предметов или промышленный молот для более крупных проектов. Кованые металлы невероятно прочны и обычно изготавливаются из железа и стали.

Профилирование

Профилирование – это процесс, который включает непрерывную гибку длинной полосы листового металла в профилегибочном стане при комнатной температуре. В отличие от других методов гибки металла, процесс профилирования по своей природе является гибким, точным и может формировать металлы толщиной до четверти дюйма. Учащиеся практикуют профилирование в нашем классе по формованию листового металла с мастером-художником Эваном Уилкоксом.

Прокатка

Прокатка – это процесс обработки металлов давлением, при котором металлическую массу пропускают через прокатный стан для уменьшения толщины или доведения ее до однородной. Его можно делать горячим или холодным. Горячая прокатка обычно используется для производства листового металла и более крупных заготовок. Холодная прокатка хорошо подходит для небольших объектов, повышает прочность материала и улучшает качество поверхности, требуя меньше отделочных работ.

Его можно делать горячим или холодным. Горячая прокатка обычно используется для производства листового металла и более крупных заготовок. Холодная прокатка хорошо подходит для небольших объектов, повышает прочность материала и улучшает качество поверхности, требуя меньше отделочных работ.

Процессы и технологии литья

В процессе литья металлов твердые металлические изделия формируются путем заливки расплавленного металла в форму, где он охлаждается и извлекается из формы. Литье металла экономит время и деньги. Распространенными методами литья металла являются литье по выплавляемым моделям или выплавляемым моделям, литье под давлением и литье в песчаные формы.

Литье по выплавляемым моделям или моделям по выплавляемым моделям

Литье по выплавляемым моделям – это процесс, при котором расплавленный металл заливают в форму, созданную по восковой модели. К модели прикрепляются литники, а вокруг воска формируется гипсовая форма. Форма и воск помещаются в печь для обжига воска. Затем металл расплавляется и заливается в гипсовую форму с помощью вакуумного или центробежного литья.

Затем металл расплавляется и заливается в гипсовую форму с помощью вакуумного или центробежного литья.

Литье под давлением

Литье под давлением — это автоматизированный и быстрый процесс, при котором расплавленный металл под высоким давлением заливается в форму. Форма изготовлена из двух обработанных стальных штампов, и металл впрыскивается непосредственно в форму с высокой скоростью. В большинстве отливок под давлением использовались сплавы с низкой температурой плавления, такие как цинк, медь, алюминий и магний.

Литье в песчаные формы

При литье в песчаные формы в качестве формовочного материала обычно используется песок. Форма создается путем соединения песка со связующим веществом, таким как глина, и закрывается. Расплавленный металл заливается в форму для создания твердого объекта. Литье в песчаные формы является наиболее распространенным методом литья металлов и является относительно недорогим.

Как научиться металлообработке

В этом руководстве мы рассмотрели около двадцати различных методов металлообработки! От литья до сварки — есть много возможностей, когда вы начинаете работать с металлом. Для большинства операций по металлообработке требуется передовое оборудование, которым вы должны научиться пользоваться у опытного профессионала. Хотя дома можно учиться с помощью методов, мы всегда рекомендуем начинать с класса, чтобы учиться безопасно и настроить себя на успех.

Для большинства операций по металлообработке требуется передовое оборудование, которым вы должны научиться пользоваться у опытного профессионала. Хотя дома можно учиться с помощью методов, мы всегда рекомендуем начинать с класса, чтобы учиться безопасно и настроить себя на успех.

Научитесь металлообработке в The Crucible

The Crucible предлагает уроки металлообработки по кузнечному делу, литейному делу, изготовлению ювелирных изделий, механообработке и сварке. Занятия по металлообработке в The Crucible обеспечивают безопасность под руководством опытного инструктора и более рентабельны, чем покупка всего необходимого оборудования. Кроме того, большинство занятий подходят для новичков и не требуют предварительного опыта!

Часто задаваемые вопросы по металлообработке

Какие инструменты вам нужны для металлообработки?

Различные процессы металлообработки требуют различных инструментов и оборудования. Проекты могут включать литье, сверление, литье, сварку, резку и многое другое. Обычными инструментами, которые вы можете использовать для металлообработки, являются ленточная пила, ножовка, сварочный аппарат, угловая шлифовальная машина, ленточная шлифовальная машина и сверлильный станок. Прежде чем начать, убедитесь, что вы полностью понимаете, как безопасно использовать оборудование.

Обычными инструментами, которые вы можете использовать для металлообработки, являются ленточная пила, ножовка, сварочный аппарат, угловая шлифовальная машина, ленточная шлифовальная машина и сверлильный станок. Прежде чем начать, убедитесь, что вы полностью понимаете, как безопасно использовать оборудование.

Тяжело ли научиться работать с металлом?

Насколько быстро вы освоите металлообработку, зависит от интересующего вас типа металлоконструкций, доступных ресурсов, проектов, которые вы хотите создать, и многого другого. Металлообработка обычно требует практики и терпения, чтобы понять. Необходимо изучить множество факторов, от температуры литья различных сплавов до различных типов сварки. Чтобы изучить множество типов металлообрабатывающего оборудования и машин, от обработки на токарном станке до соединения металлов с помощью сварочного аппарата, требуется разное количество времени.

Какие работы может выполнять слесарь?

Металлообработка — это профессия, которая уходит корнями в глубь веков и охватывает множество различных профессий. Работа по металлообработке включает в себя работу сварщика, кузнеца, ювелира, ювелира, литейщика, ювелира, машиниста и т. д.

Работа по металлообработке включает в себя работу сварщика, кузнеца, ювелира, ювелира, литейщика, ювелира, машиниста и т. д.

Хорошо ли зарабатывают слесари?

Зарплата слесаря зависит от вида выполняемой работы, опыта и места проживания и работы. По данным Бюро статистики труда США, рабочий по обработке листового металла зарабатывает в среднем 50 400 долларов в год, средняя зарплата ювелира составляет 46 702 доллара, промышленные металлурги зарабатывают около 53 650 долларов в год, а сварщики зарабатывают около 42,49 долларов.0 ежегодно. В каждом из этих видов металлообработки есть много факторов и нишевых рынков, но это общий взгляд на среднюю заработную плату, которую могут получать слесари.

В чем разница между металлообработкой и кузнечным делом?

Кузнечное дело — это категория и отрасль, относящаяся к металлообработке. Металлообработка включает в себя широкий спектр методов, в том числе кузнечное дело, а также сварку, литье, изготовление ювелирных изделий и многое другое. Кузнечное дело использует горн, молот и наковальню для обработки металла, в основном железа и стали. Ранние методы сварки уходят корнями в кузнечное дело, относящееся к 3000 г. до н.э.

Кузнечное дело использует горн, молот и наковальню для обработки металла, в основном железа и стали. Ранние методы сварки уходят корнями в кузнечное дело, относящееся к 3000 г. до н.э.

Продолжить изучение руководств по металлу

Узнайте, как работать с механическими молотами и как они работают, из этого вводного руководства по кузнечному делу с помощью силового молота….

Подробнее →

Задумывались ли вы, чем занимается литейный цех? Узнайте о разнице между черными и цветными металлами и о том, как начать литейную карьеру….

Подробнее →

Узнайте о различных способах литья бронзы в литейном и ювелирном производстве, а также о том, как начать работу, из этого руководства для начинающих. к бронзовому литью….

Подробнее →

Узнайте о различных типах литья по выплавляемым моделям, от металла до стекла, и о том, как начать работу, в этом руководстве для начинающих по литью по выплавляемым моделям….

Подробнее →

Узнайте, как построить Собственный кузнечный горн и станьте кузнецом с помощью этого пошагового руководства. …

…

Читать далее →

Узнайте все, что вы хотели знать о литье металлов, от типов форм до различных методов литья….

Читать Подробнее →

Вы можете научиться работать с металлом

В Горниле еженедельно проводятся новые занятия по металлообработке.

Токарно-фрезерная обработка

Научитесь изготавливать металлические детали на токарном и вертикально-фрезерном станке. Инструктаж включает в себя проектирование и эксплуатацию машины, материалы, чтение чертежей, инструменты и точность…

Узнать больше и зарегистрироваться →

Кузнечная сварка

На протяжении веков кузнечная сварка была единственным способом сварки стали и железа, чаще всего используется для шаблонной сварки лезвий и ножей. Теперь вы можете углубить свои кузнечные навыки…

Узнать больше и зарегистрироваться →

Закрепка камней

Развивайте свои навыки закрепки камней, изучая методы работы с камнями всех форм и размеров! Вы изучите настройки штыря, трубки и промывки, используя стерлинговое серебро. Камни…

Камни…

Узнать больше и зарегистрироваться →

Кузнечная лаборатория

Занятия в лаборатории — это большое преимущество, эксклюзивно для участников Crucible! Практикуйте навыки, которые вы изучаете в классе, и открывайте новые возможности в своем ремесле. Инструкция не предоставляется…

Узнать больше и зарегистрироваться →

3-часовой дегустационный курс: сварка MIG

3-часовой дегустационный курс — это отличный способ изучить новый вид искусства без более глубокого изучения полного курса. После базового ознакомления со сваркой металлов в среде инертного газа (MIG) плазменная…

Узнать больше и зарегистрироваться →

Сварка кислородом и ацетиленом

Сварка с использованием тепла, выделяемого горящими газами, является одним из старейших методов сварки, вернуться в древнюю Грецию. В этом курсе студенты познакомятся со сжиганием газа…

Узнать больше и зарегистрироваться →

3-часовой дегустатор: Кузнечное дело

3-часовой дегустатор — отличный способ изучить новый вид искусства без более глубокого изучения полного курса. После базового ознакомления с ковкой стали и использованием кузнечных инструментов,…

После базового ознакомления с ковкой стали и использованием кузнечных инструментов,…

Узнать больше и зарегистрироваться →

3-часовой дегустатор: Ювелирные изделия

3-часовой дегустатор — отличный способ изучить новый вид искусства, не приверженность полному курсу. После базового введения в отжиг, текстурирование, штамповку, опиловку…

Узнать больше и зарегистрироваться →

3-часовой дегустатор: Foundry

3-часовой дегустатор — отличный способ изучить новую форму искусства без более глубокого изучения полного курса. После базового ознакомления с созданием песчаных форм создайте свою собственную форму для…

Узнать больше и зарегистрироваться →

Ювелирная лаборатория

Посещение лаборатории — отличный способ попрактиковаться и усовершенствовать навыки, которым вы научились на занятиях. В лабораториях вы можете работать над заданиями класса или над своими собственными проектами. Лабораторное время контролируется, но.

Этот способ механической обработки применяется в производстве листового, трубного, сортового и фасонного проката. Горячекатаные полуфабрикаты могут служить исходным материалом для различных способов холодного деформирования.

Этот способ механической обработки применяется в производстве листового, трубного, сортового и фасонного проката. Горячекатаные полуфабрикаты могут служить исходным материалом для различных способов холодного деформирования. Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки. Обычно целью такой технологической операции является получение из заготовки простой формы (шара, цилиндра, параллелепипеда, куба) изделия более сложной конфигурации. Листовая штамповка – вид обработки металлов, с помощью которого получают как небольшие детали, так и корпуса различных видов транспорта.

Штамповка бывает листовой и объемной. В результате объемной штамповки происходит пространственное изменение формы объемной заготовки. Обычно целью такой технологической операции является получение из заготовки простой формы (шара, цилиндра, параллелепипеда, куба) изделия более сложной конфигурации. Листовая штамповка – вид обработки металлов, с помощью которого получают как небольшие детали, так и корпуса различных видов транспорта.

Применяемое оборудование – сверлильные станки различных типов, токарные станки.

Применяемое оборудование – сверлильные станки различных типов, токарные станки.

На них вытачивают цилиндры, делают резьбу, растачивают отверстия, обрабатывают торцы и снимают фаски.

На них вытачивают цилиндры, делают резьбу, растачивают отверстия, обрабатывают торцы и снимают фаски. д.

д.

Бемент-младший

Бемент-младший