Вакуумное формование – технология, материалы, преимущества, области применения

Раздел: Технологии Технология вакуумного формования разработана для изготовления различных деталей и конструкций. Этим методом легко получать изделия сложной формы, в том числе и с двойным очертанием, а также сравнительно крупные детали. Процесс, в принципе, может быть использован и в тех случаях, когда нельзя применять высоких давлений формования.Основные стадии процесса: послойная укладка, подготовка системы Выпускных отверстий и формование диафрагмой. Необходимое для послойной укладки количество слоев предварительно вырезают по размеру и по одному укладывают в форму (или в гнездо формы). Каждый слой отдельно обрабатывают для удаления захваченного воздуха и складок, чтобы обеспечить плотный контакт с предыдущим слоем. Готовый слоевой пакет закрывают пористым не прилипающим материалом, который способствует лёгкому извлечению изделия, и подсоединяют вакуум. Для этой цели применяют различные перфорированные пленки и ткани с покрытиями. Для удаления избытка смолы и летучих и сохранения заданного объемного содержания волокна в данном слоистом пластике обычно применяется выпускная система с регулируемой пропускной способностью. Излишек связующего можно выводить сбоку (боковая выпускная система), через верхнюю поверхность (вертикальная выпускная система) или комбинируя эти два способа. Боковую выпускную систему получают, помещая по периметру пакета слоев узкую (около 25 мм) полоску пропускающей смолу ткани из нешлихтованного стекловолокна, брезента или аналогичного материала. При вертикальной системе слои тех же материалов помещают непосредственно под перфорированной пленкой. Детали, полученные с использованием боковой выпускной системы, обычно необходимо дополнительно обрабатывать для удаления обогащенных или обедненных смолой краев. Если изделия нельзя зачищать, то для уменьшения вытекания материала по краям используют одновременно «эластичные перегородки» и вертикальные отводы.

Материалы:

Армирующие элементы: любые

Заполнители: любые

Преимущества:

- лучшее соотношение волокно/связующее, по сравнению с ручным формованием

- меньшее количество пустот

- лучше пропитываются волокна

- снижение времени контакта рабочего с вредными летучими веществами

Недостатки:

- увеличение стоимости необходимого оборудования

- увеличение затрат на производство (вакуумный мешок, жертвенная ткань, проводящий слой и т.д.)

- более высокие требования к рабочим

- связующее смешивается рабочим

- хотя выброс летучих и низкий, но при недостаточно низкий по сравнению с RTM, VaRTM, RIM

Технология вакуумного формования пластика.

Выбор оборудования.

Выбор оборудования.Вакуумной формовкой пластика называют процесс придания пластику определенной формы с помощью создания вакуума между нагретым листом и матрицей. Этот процесс осуществляется на промышленных термоформовочных машинах. В качестве заготовок используется листовой термопластичный полимер. Самым распространенным формовочным материалом является: АБС, акрил, полистирол, пэт-г, поликарбонат, ПНД и т.д.

Продукт вакуумной формовки MACHINETICИзделия, произведенные этим методом, используются во многих сферах деятельности:

- в производстве тары и упаковки;

- в автомобильной и авиационной сфере;

- в производстве различного оборудования;

- в агросекторе;

- в строительной сфере;

- и т.д.

Технологически, процесс вакуумного формования делится на несколько этапов:

- подготовка формы и вакуум-формовочного станка для работы;

- крепление заготовки на формовочном столе оборудования;

- крепление листового пластика в редукционной рамке;

- разогрев термопластичного листа пластика;

- промежуточные технические этапы контроля за поведением, температурой листа и формы;

- натяжение пластика на матрицу, работа с контр матрицей и пуансоном;

- создание вакуума между листом и матрицей;

- охлаждение отформованного изделия;

- извлечение изделия из матрицы;

- обрезка и финишная доработка изделия.

Матрица для вакуумного формования MACHINETICДанные технологические этапы вмещают в себя различные действия, которые могут присутствовать или нет в зависимости от технического уровня оборудования на котором осуществляется формование пластика. К примеру, если оборудование высокого промышленного класса, то на нем установлен радиационный пирометр, который по заданной программе отслеживает температуру листа и продолжает процесс формования на необходимом для оператора значении. В бюджетной вакуум формовочной машине, время разогрева отслеживают по времени, а определяют его эмпирическим методом.

В бюджетной вакуум формовочной машине, время разогрева отслеживают по времени, а определяют его эмпирическим методом.

Компания MACHINETIC производит вакуум формировочные машины различных классов, от настольных до промышленных серий, а именно:

Вакуумное формование Текст научной статьи по специальности «Прочие технологии»

ВАКУУМНОЕ ФОРМОВАНИЕ Аракелян А.Г.

Аракелян Арина Гагиковна – студент, кафедра химических технологий,

Владимирский государственный университет им. А.Г. и Н.Г. Столетовых, г. Владимир

Аннотация: в статье описывается получение полимерных изделий методом вакуум-формования, указывается диапазон толщин используемых материалов и приводится классификация способов формования. Область применения изделий, полученных методом вакуум-формования, ограничена в соответствии с их достоинствами (малые затраты, получение тонкостенных изделий) и недостатками (разнотолщинность изделий, большой объем отходов, невозможность производства сложных изделий).Ключевые слова: вакуум-формование, негативное формование, позитивное формование, тонкостенные изделия.

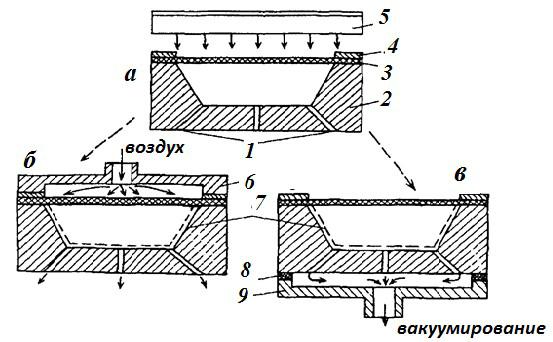

Вакуум-формование – это процедура, в ходе которой полимерные изделия в виде плёнки или листа нагреваются до таких температур, при которых полимеры становятся высокоэластичными. Необходимое для данного метода формования давление создаётся за счёт разности давлений между наружным атмосферным и создаваемым в полости между листом и поверхностью формы.

Процесс вакуумного формования подразумевает следующую последовательность действий. Формуемый материал нагревается до такой температуры, достигнув которой он сможет изменять свою форму, то есть до температуры высокоэластического состояния для аморфных полимеров или приближённой к плавлению кристаллической фазы для кристаллизующихся, после чего формуется на специальной оснастке, а затем охлаждается, приобретая стабильные размеры, и, наконец, извлекается из формы изделия. Диапазон толщин используемых материалов от 0.05 до 15 мм, для вспененных – до 60 мм.

Диапазон толщин используемых материалов от 0.05 до 15 мм, для вспененных – до 60 мм.

По характеру взаимодействия формуемого материала с формой изделия формование листовых заготовок может быть свободным негативным или позитивным. Первое подразумевает осуществление формования без соприкосновения материала изделия с оформляющим инструментом. Второе же (формование в матрице) позволяет производить изделия с наружной поверхностью, соответствующей геометрии внутренней поверхности матрицы. Использование метода свободного формования требует жёсткую равномерность нагрева заготовок с минимальной разнотолщинностью, так как иначе будет искажена форма изделия и его оптические характеристики. Кроме того, реализация свободного формования ограничивает глубину вытяжки. Позитивное формование реализуется на пуансоне; форму внешней поверхности пуансона повторяет внутренняя поверхность изделия. Разогретая заготовка сначала соприкасается с верхней поверхностью пуансона, деформация этой зоны прекращается, и образуется днище наибольшей толщины. Вытяжка остальной части заготовки протекает равномерно, однако, как и в случае с негативным формованием, получение изделия большой глубины с острыми углами вызывает затруднения [2, с. 48].

Область применения метода вакуум-формования – это изготовление изделий различной конфигурации, имеющих одинаковую толщину всех стенок, например,

I 28 I

стаканы или крышки, ячейки для упаковок конфет и медицинских инструментов. Изделия минимальных размеров, производство которых ещё может быть выгодно -это упаковки для таблеток или батареек для часов. Однако более широкое применение данный метод получил в изготовлении тонкостенных изделий (например, упаковочной тары и одноразовой посуды), когда в силу малой толщины стенок литьё под давлением не может быть применено. Так как технологическая оснастка в таком случае проще и дешевле литьевых форм, вакуумное формование крайне выгодно при малосерийном производстве; достоинство же вакуум-формования для больших партий заключается в достижении очень низких толщин стенок и высокой производительности формовочных машин.

Изделия минимальных размеров, производство которых ещё может быть выгодно -это упаковки для таблеток или батареек для часов. Однако более широкое применение данный метод получил в изготовлении тонкостенных изделий (например, упаковочной тары и одноразовой посуды), когда в силу малой толщины стенок литьё под давлением не может быть применено. Так как технологическая оснастка в таком случае проще и дешевле литьевых форм, вакуумное формование крайне выгодно при малосерийном производстве; достоинство же вакуум-формования для больших партий заключается в достижении очень низких толщин стенок и высокой производительности формовочных машин.

Очевидными достоинствами данного способа являются рентабельный инструмент для формования, относительно меньшие затраты на оборудование, возможность осуществления переработки вспененных и многослойных материалов, а также материалов с нанесённой на них печатью. Из формуемых полимеров, отличающихся высокой вязкостью расплава, возможно получение крайне тонкостенных изделий; литьё под давлением подразумевает применение для таких изделий гранулята с низкой вязкостью расплава.

Метод вакуумного формования имеет и недостатки: большое количество отходов; невозможность производства сложных изделий; необходимость их дополнительной механической обработки; возможность переработки листов только толщиной до 6 мм; разнотолщинность изделий из-за различной степени вытяжки [4, c. 169].

Список литературы

1. Минаев А.А., Ноткин Е.Б., Сазонов В.А. Вакуумная формовка. М.: Машиностроение, 1984. 216 с.

2. Шварцманн П., Иллиг А. Термоформование. Практическое руководство. СПб.: Профессия, 2007. 288 с.

3. Soroka W. Fundamentals of Packaging Technology. IoPP, 2002. ISBN 1-930268-25-4.

IoPP, 2002. ISBN 1-930268-25-4.

4. Yam K.L. Encyclopedia of Packaging Technology. John Wiley & Sons, 2009. ISBN 9780-470-08704-6.

I 29 I

Описание технологии вакуумной формовки пластика

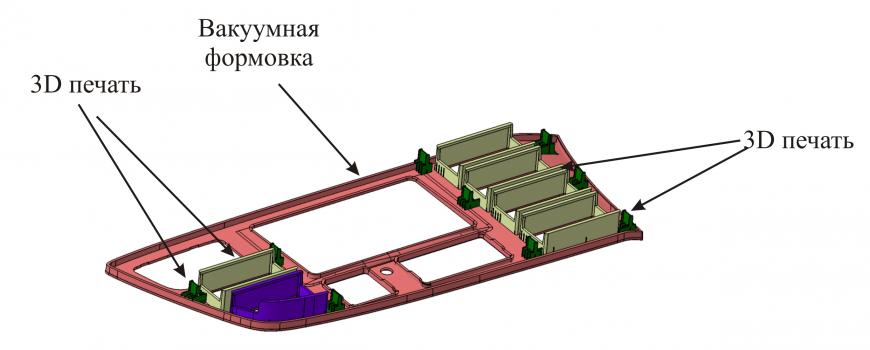

Главная \ Описание технологии вакуумной формовки пластикаЧтобы запустить вакуум формованное изделие в серию. Вам прежде всего необходима технологичная оснастка. Ну и оборудование для вакуумной формовки с соответствующими техническими характеристиками и размерами.

В начале подготавливают технологичную оснастку — формы, матрицы, на которых производится вакуумное формование листового пластика. В зависимости от тиража изделия, допустимой погрешности и ценовой политики, матрицы фрезеруют из разных материалов. Матрицы бывают из стеклопластика, МДФ, различные смолы, дюралюминий; бывают варианты форм из нескольких материалов (например, нержавейка и фанера).

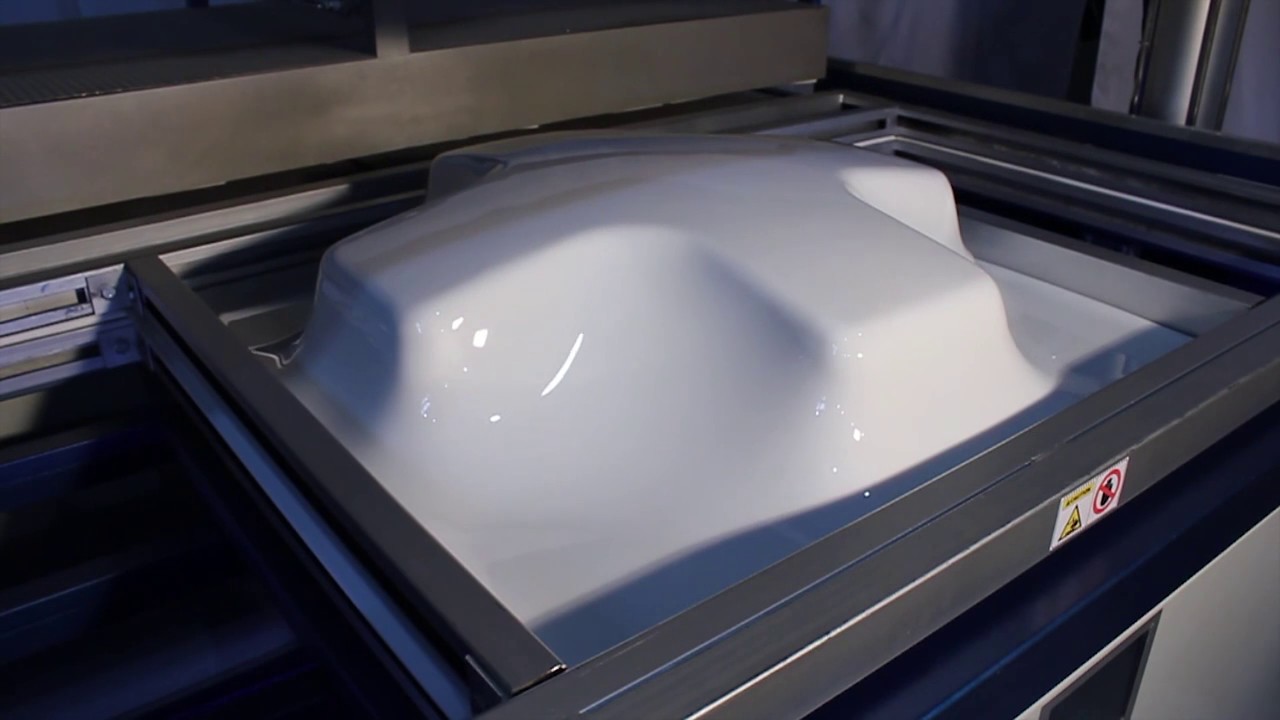

После завершения подготовки и испытаний технологической оснастки производится вакуумная формовка пластика. Разогрев полимера происходит с одной либо двух сторон в вакуум формовочной машине. Осуществляется контроль провисания пластика и достигается сверх эластичное состояние. Затем мягкий сверх эластичный лист пластика можно раздуть перед вакуумным формованием. Далее лист опускается на оснастку либо оснастка поднимается в плоскость в которой зажат лист. После этого автоматически запускается процесс вакуумирования. В течении нескольких секунд сверх эластичный лист пластика принимает форму оснастки и затем осуществляется принудительное охлаждение изделия на вакуум формовочном оборудовании ТВФМ.

Вакуумная формовка основана на достижении температуры, при которой полимер переходит в сверх эластичности, действия вакуума, между листом и матрицей образуется вакуум. Сила прижима листа достигает 10 тонн на 1 м2 лист пластика приобретает необходимые формы за несколько секунд. Метод вакуумного формования в отличии от других методов является экономически и технически рентабельным.

Метод вакуумного формования в отличии от других методов является экономически и технически рентабельным.

На вакуум формовочной машине лист пластика образует форму матрицы; Далее обрезается, фрезеруется, вырубается, в некоторых случаях производится обработка края формованного изделия.

Термовакуумное формование от компании «АПАЛ»

Вакуумное формование пластмассы на заводе

При производстве изделий из пластика компания АПАЛ применяет технологию вакуумного формования листового пластика. Данный метод хорошо зарекомендовал себя при производстве различных пластмассовых изделий.

Преимущества использования нами технологии

вакуумформовки- На нашем заводе установлено 28 вакуумформовочных машин разных типов и размеров.

- Мы изготавливаем как маленькие, так и крупные детали из пластмассы. Максимльный размер формовочного стола 3000 x 2000 мм.

- В рабочем цехе имеется восемь 3-х и 5-ти координатных обрабатывающих центров с ЧПУ.

- На наших машинах возможна формовка пластика с отрицательными углами.

При вакуумном формовании мы используем следующие материалы:

- АБС

- АБС/ПММА

- ПНД

- ПС

- ПЭТ-Г

Термовакуумное формование – современный и практичный метод изготовления качественной продукции из пластика. Он позволяет осуществлять эффективно, быстро и выгодно производство всевозможных конструкций из пластика. Завод Апал методом вакуумформовки изготавливает следующие пластмассовые изделия:

- детали интерьера и экстерьера для автомобилей, автобусов;

- бамперы для автомобилей, подкрылки, капоты снегоходов;

- акриловые ванны, раковины, детали душевых кабин;

- облицовки морозильных ларей, холодильных витрин,

- и другие конструкции.

Технология вакуумформовки пластика

Процесс изготовления изделий из пластика путем вакуумного формования представляет собой ряд последовательных действий, состоящих из двух этапов. Для начала вытачиваются формы – опытная оснастка, с которой делается пробная формовка пластика для согласования с заказчиком геометрии полученной опытной детали. Затем, после согласования опытной детали производится промышленная оснастка: формы и ложементы для обрезки. Закупается листовой пластик, который подбирается по размерам и свойствам, необходимым заказчику.

Для начала вытачиваются формы – опытная оснастка, с которой делается пробная формовка пластика для согласования с заказчиком геометрии полученной опытной детали. Затем, после согласования опытной детали производится промышленная оснастка: формы и ложементы для обрезки. Закупается листовой пластик, который подбирается по размерам и свойствам, необходимым заказчику.

Форма – это, по сути, шаблон будущего изделия. Компания АПАЛ в качестве экономии ваших средств предлагает использовать для опытной оснастки – МДФ. Такая форма рассчитана в среднем на 2-3 штуки опытных образцов. Для промышленной оснастки применяются смоляные формы или алюминиевые. Соответственно алюминиевая форма служит дольше, но и стоит дороже.

Формова пластика происходит следующим образом. Сначала пластмассу нагревают до определенной температуры, чтобы материал стал пластичным. Затем под воздействием ваккума пластику придают определенную форму, а матрица отпечатывает на нем все нужные надписи и линии. В результате вакуумформовки вы получаете изделие, которое заказали.

Узнайте больше о формовке пластика из специального раздела нашего сайта «Технологический процесс».

Вакуумная формовка в Уфе. Позвоните нам по телефону, указанном на сайте!

Вам нужно создать наружную рекламу методом вакуумной формовки?Хотите получить качественный результат по умеренным ценам?

Тогда воспользуйтесь нашими услугами, специалисты компании «Солнечный круг» в Уфе выполняют вакуумную формовку с помощью специальной машины Tools Factory TF 200 с полезной площадью формования 920х1920мм.

При этом максимальная глубина формования – 400мм, а толщина материала – 0,4-5мм.

Технология

Вакуумная формовка – процесс, при котором происходит производство сложного пластического изделия с использованием вакуума, листа, который прошел процедуру размягчения, и матрицы.

Особенную популярность приобрел данный метод из-за невысокой стоимости оборудования, с помощью которого появилась возможность формования многослойных и вспененных материалов с печатью.

Производственный процесс

Весь процесс вакуумной формовки можно разделить на два основных этапа:

Изготовление оснастки – матрицы. Она является основой для всей процедуры.

Ее можно изготовить методом фрезеровки, используя такие материалы, как:

Стеклопластик – матрицы большого размера для формовки толстого пластика.

Древесноволокнистая плита.

Различные виды смол.

Дюралюминий.

Комбинированные формы – нержавеющая сталь, фанера.

Материал для изготовления матрицы напрямую зависит от тиража, ожидаемого качества отформованных изделий, точности линий, цены.

Процесс формовки.

При разогреве в специальной камере машины для формовки пластик стает мягким.

Затем его перемещают на матрицу и откачивают воздух между пластическим материалом и основой.

В основу этого метода входит достижение достаточной температуры, которая способствует размягчению термопластического полимера и делает его вязким.

А затем между листом и матрицей образовывается вакуум, при втягивании которого материал приобретает нужные формы.

Используемые материалы

Основное требование для достижения высокого качества процесса – равномерность толщины пластического листа.

Для создания рекламной продукции чаще всего используется полистирол, который имеет толщину до 2 мм. Он обладает высоким качеством, прочностью, легкостью, невысоким влагопоглощением, а также диэлектрическими свойствами.

Диапазоном температурных изменений: -50C до + 70С. Для создания прозрачной марки светопропускной коэффициент – 80-90%.

Отлично справляется с воздействием спирта щелочи.

Могут применяться также следующие материалы:

ABS-пластик.

Полиэтилентерефталат.

Поливинилхлорид.

Поликарбонат.

Область использования

Сфера применения такого метода достаточно широка:

Изготовление торгового оборудования – держатели ценников, подставки для техники и товаров.

Изготовление сувениров и продукции для рекламных кампаний – товарная витрина, вкладыши для блокнота, записной книжки, авторучки, а также для различного рода канцелярских товаров.

Изготовление объемных букв – основная сфера применения – рекламное пространство.

Используются для декорирования магазина, салона, кафе-бара, а также различного рода заведений.

Они часто дополняются световыми эффектами, что делает наружную рекламу более запоминающейся.

Упаковка из пластика – современный метод, при котором используется пластиковая пленка, повторяющая форму продукции.

Наши достоинства

Собственное оборудование. Специалисты компании «Солнечный круг» выполняют вакуумную формовку на специальной машине Tools Factory TF 200.

Цены производителя.

Быстрое исполнение заказов.

Наличие широкого ассортимента форм для вакуумной формовки.

Бесплатные консультации. Наши специалисты помогут вам выбрать именно ту форму, которая будет соответствовать вашим требованиям и условиям применения.

Чтобы уточнить стоимость и сроки вакуумной формовки в Уфе, свяжитесь с нами по контактным данным.

Технология вакуумной формовки

Вакуумная формовка — широко распространенная технология в современном мире, которая позволяет получать объемные изделия любых размеров и форм. Изготовляются такие изделия из различных пластиков, отличительной особенностью которых является надежность и износостойкость. Такие изделия как тюнинг для автомобилей, блистерная упаковка, объемные буквы, предметы интерьера создаются непосредственно при помощи вакуумного формования. Этот процесс сам по себе сложный и требует тщательной подготовки.

Для начала нужно сказать, что вакуумная формовка по сравнению с другими способами, абсолютно лишена швов. Получается более аккуратное изделие, которое выглядит намного дороже. За счет использования специальных высокопрочных материалов, отличаются надежностью и износостойкостью. Готовое изделие, полученное путем вакуумной формовки, впечатляет своей реалистичностью. Стоит только привести в качестве примера объемные фигуры известных персонажей или буквы, украшающие вход ресторана или салона красоты. Все это смотрится великолепно!

Готовое изделие, полученное путем вакуумной формовки, впечатляет своей реалистичностью. Стоит только привести в качестве примера объемные фигуры известных персонажей или буквы, украшающие вход ресторана или салона красоты. Все это смотрится великолепно!

Стадии вакуумной формовки изделия

Но мало кто знает, что сначала вакуум формовочное изделие проходит множество строго идущих друг за другом этапов. Прежде всего изготовляется оснастка или матрица. Материл матрицы может быть различным в зависимости от количества изделий и ценового диапазона. Очень важно заранее подготовить чертежи будущего изделия и определиться с его точными параметрами. Затем, как только матрица готова, в нее заливают мягкий пластик и помещают в специальное вакуум формовочную машину. Под воздействием определенных температур пластик начинает принимать заданную форму. Именно на этом этапе большое значение имеет равномерное распределение температуры, иначе изделие может просто напросто деформироваться.

После чего наступает процесс вытяжки воздуха и охлаждения изделия. На последних этапах вакуум формовочное изделие вырубается, затачивается, а также обрезается. Для получения большей реалистичности к тому же красится и сушится. Каждый процесс вакуумного формования представляет собой тщательно идущие друг за другом этапы. Любая погрешность может привести к деформации. Поэтому, если вы хотите получить качественный результат, рекомендуем воспользоваться современными вакуум формовочными машинами.

Сферы применения

Сегодня изготовление вакуум формовочных конструкций является одной из самых популярных технологий. Благодаря широким возможностям вакуумной формовки изготовить изделие можно любых форм, размеров, а также цветов. Вместе с тем, такие изделия получаются очень прочные. Использование таких прочных материалов как АБС-пластик или стеклопластик позволяют получить надежные конструкции, отличительной особенностью которых является износостойкость. Помимо объемных букв, рекламных вывесок или тюнинга, с помощью вакуумной формовки можно получить различные сувениры. Ручки, блокноты, брелки, подарочная упаковка с логотипом компании с каждым днем пользуется все большей популярностью. Затем, вакуумная формовка особую нишу занимает в дизайне, а также архитектуре. Изготовление ванн, раковин, корпусов для компьютерной техники — все это тоже вакуумная формовка.

Помимо объемных букв, рекламных вывесок или тюнинга, с помощью вакуумной формовки можно получить различные сувениры. Ручки, блокноты, брелки, подарочная упаковка с логотипом компании с каждым днем пользуется все большей популярностью. Затем, вакуумная формовка особую нишу занимает в дизайне, а также архитектуре. Изготовление ванн, раковин, корпусов для компьютерной техники — все это тоже вакуумная формовка.

Процесс вакуумного формования с иллюстрациями и видео

Процесс вакуумного формования заключается в нагревании пластикового листа, его формовании в формованный инструмент для вакуумного формования с использованием вакуума, охлаждении пластикового листа до его затвердевания и последующем извлечении детали из инструмента. Ниже полный процесс объясняется шаг за шагом с иллюстрациями. Читайте примечания к инструменту вакуумного формования, советы по проектированию и видео процесса в действии.

Схема и объяснение процесса вакуумного формования

| 1. Инструмент для вакуумного формования загружается в вакуум-формовочную машину и нагревается. 2. Пластиковый материал в форме рулона или листа загружается на носитель материала вакуум-формовочной машины. 3. Нагреватели, расположенные над листом, затем нагревают лист вакуумно-формовочного материала до его размягчения. | |

| 4. Затем автоматическое выравнивающее устройство поддерживает размягченный лист материала для вакуумного формования воздухом. 5. Инструмент поднимается, чтобы встретиться с нижней поверхностью листа материала, и создается вакуум воздуха, чтобы протянуть лист по форме инструмента для вакуумного формования. | |

6. Пластмасса охлаждается воздухом до твердости. Вакуумное формование может быть удалено вручную или с использованием воздуха для выполнения любых необходимых вторичных операций, например. обрезка (вручную или роликовым ножом) или пробивка отверстий. обрезка (вручную или роликовым ножом) или пробивка отверстий. |

Видео процесса вакуумного формования

Чтобы увидеть процесс в действии, посмотрите наше видео. Или продолжайте читать, чтобы получить советы по дизайну и инструментам.

Инструмент для формования алюминия

Инструмент для литья из пластмассы

Инструмент для вакуумной формовки

После того, как вы окончательно определились с конструкцией и типом материала вашего изделия для вакуумного формования, необходимо изготовить инструмент для вакуумного формования, который будет иметь формы и характеристики, необходимые для пластиковой детали.

Инструменты для вакуумной формовки обычно стоят 1000-1500 фунтов стерлингов, поскольку они изготовлены из более дешевого алюминия, а не из закаленных инструментальных сталей или сплавов, и не требуют такой же точности, как инструменты для литья под давлением. Инструменты для вакуумной формовки могут быть даже деревянными (подходят только для очень коротких производственных циклов) или, если продукт уже существует, инструмент можно отлить из смолы!

Пластмассовые вакуумные формовки стоят значительно дороже, чем литье под давлением.Это делает вакуумное формование более подходящим для малых и средних объемов, когда необходимость и, следовательно, стоимость оператора или техника, производящего каждое формование, не противодействуют первоначальной низкой стоимости инструмента для вакуумного формования.

При разработке продукта для процесса вакуумного формования помните, что все секции должны иметь одинаковую толщину стенок и что отверстия и прорези придется производить как вторичную операцию.

1. Литье под давлением намного больше подходит для жестких допусков , чем процесс вакуумного формования.

2. Если возможно, сделайте зазоры между карманами больше 6 мм , в противном случае вероятно возникновение лямок.

3. В идеале, допускает уклон от 5 ° до 10 ° под углом на боковых стенках, чтобы можно было легко удалить образования с инструмента.

4. Не делайте карманы глубже их ширины и избегайте очень узких щелей – они вряд ли сформируются должным образом

5. Чтобы предотвратить чрезмерное утонение / растрескивание форм, используйте большие (3 мм +) изгибы / радиусы и избегайте острых углов

Нужны подробности? Ознакомьтесь с нашим Руководством по проектированию вакуумного формования, чтобы получить более подробные рекомендации по углам уклона, глубине карманов, поднутрениям и многому другому.

Что такое вакуумное формование?

Процесс

Зажим

Зажимная рама должна быть достаточно мощной, чтобы пластиковый лист надежно удерживался в процессе формования.Он может обрабатывать самый толстый материал, который может быть сформирован на машине – до 6 мм с одним нагревателем и до 10 мм с машинами с двумя нагревателями. Если используется автоматизированный процесс, работа движущихся частей должна быть защищена и заблокирована, чтобы избежать случайного повреждения. Кроме того, необходимо предусмотреть защитное ограждение для постоянной защиты оператора машины.

Обогрев

Обогреватели обычно представляют собой инфракрасные элементы, установленные в алюминиевой отражающей пластине.Чтобы получить наилучшие результаты вакуумного формования с использованием любого материала, важно, чтобы лист был нагрет равномерно по всей площади его поверхности и по всей его толщине. Для этого необходимо иметь ряд зон, которые контролируются регуляторами энергии. У керамики есть некоторый недостаток, заключающийся в том, что из-за их высокой тепловой массы они медленно нагреваются (около 15 минут) и замедляют время отклика при внесении корректировок.

Доступны более совершенные кварцевые нагреватели, которые имеют меньшую тепловую массу, что обеспечивает более быстрое время отклика.

Пирометры позволяют точно контролировать температуру нагрева, измеряя температуру плавления листа и взаимодействуя с контролем рабочего процесса. Точное считывание температуры также доступно с помощью системы, управляемой компьютером, работающей в унисон с пирометрами. Двойные нагреватели также рекомендуются при формовании более толстых материалов, поскольку они помогают обеспечить более равномерное проникновение тепла и более короткое время цикла.

Двойные кварцевые нагреватели рекомендуется использовать при формовании высокотемпературных материалов с критическими температурами формования.

Тщательно контролируя области интенсивности нагрева, потери тепла по краям, вызванные конвекционными потоками воздуха и поглощением из областей зажима, могут быть полностью компенсированы, и стабильные результаты достигаются на постоянной основе. Экономия затрат также может быть значительной, если указаны кварцевые нагреватели, поскольку существует регулируемое падение мощности в процентах, когда нагреватели находятся в заднем положении во время процесса формовки.

Уровень листа (автоматический уровень) – Доступен не на всех машинах

Фотоэлектрический луч встроен в машину для сканирования между нижним нагревателем и листом пластика.Если лист пластика проседает и ломает балку, то в нижнюю камеру нагнетается небольшое количество воздуха, таким образом поднимая лист, чтобы он не провисал.

Предварительное растяжение (пузырьковое) – Доступно не на всех машинах

Как только пластик достигнет своей температуры формования или «пластичного» состояния, его можно предварительно растянуть, чтобы обеспечить равномерную толщину стенки при приложении вакуума. Метод контроля высоты пузырька должен быть таким, чтобы можно было получить согласованные результаты.Затем используются вакуум, давление воздуха и дополнительные вспомогательные средства, такие как заглушка, для облегчения формования нагретого, растянутого пластика.

Ассистент подключения к сети – Доступен не на всех машинах

Вакуумное формование (формование) с использованием заглушки используется, когда прямое вакуумное формование не может равномерно распределить термопластический лист по всем областям формы. Чтобы помочь распределить лист более равномерно, используется устройство, известное как заглушка, чтобы протолкнуть лист в форму до того, как будет применен вакуум.Этот процесс позволяет большему количеству термопласта достичь дна формы, и, таким образом, больше материала доступно для заполнения углов формы и ограничения утонения пластмассы.

Вакуум

После того, как материал надлежащим образом предварительно растянут, может быть применен вакуум, чтобы помочь в формировании листа. Сухой лопастной вакуумный насос используется для всасывания воздуха, находящегося между листом и формой. Вакуумный насос должен поддерживать перепад давления около 27 дюймов ртутного столба.В машинах большего размера используется вакуумный резервуар в сочетании с вакуумным насосом большой производительности. Это позволяет применять двухступенчатый вакуум, обеспечивающий быстрое формование нагретого листа (до того, как температура листа упадет ниже идеальной температуры формования).

Охлаждение и выпуск – Доступно не на всех машинах

После формирования пластик должен остыть перед выпуском. Если снять слишком рано, то деформация молдинга приведет к браку детали.Для ускорения высокой скорости цикла охлаждения устанавливаются вентиляторы, которые активируются после формирования детали. Также доступна опция распыления тумана, при которой форсунки прикрепляются к вентиляторам, а мелкий туман охлажденной воды направляется на лист. Это в сочетании с вентиляторами может ускорить цикл охлаждения до 30%. Также доступны блоки контроля температуры пресс-формы, которые регулируют температуру внутри пресс-формы, обеспечивая точное и постоянное время охлаждения при охлаждении кристаллических и кристаллизующихся полимеров, таких как PP, HDPE и PET.

Обрезка и чистовая обработка

После того, как формованная деталь остынет и будет удалена из машины, лишний материал удаляется. Затем в детали просверливаются отверстия, пазы и вырезы. Другие процессы постформинга включают украшение, печать, усиление, армирование и сборку.

Для отделения продукта от листа используются различные методы обрезки. Тип наиболее подходящего оборудования во многом зависит от типа резки, размера детали, степени вытяжки, толщины материала и требуемого количества продукции.Детали тонкого калибра обычно обрезаются на механическом прессе для обрезки кромок, также известном как роликовый пресс.

Empire West Inc. – Методы термоформования

Одно из преимуществ термоформования – огромная универсальность при разумных затратах. В то время как выбор материала и конструкция инструмента – это переменные, которые будут способствовать получению наилучшей детали с наилучшей стоимостью, выбранная техника формовки не менее важна.Ниже приводится краткое описание основных форм методы и их относительные преимущества.

Формование драпировки – Мужской

Пластиковый лист зажимается в раме и нагревается, а затем протягивается через форму – либо путем натягивания его на форму и создания уплотнения к раме, либо путем вдавливания формы в лист и создания уплотнения. Затем через форму подают вакуум, плотно прижимая пластик к поверхности формы.В этом методе верхняя часть детали (область формы, которая сначала контактирует с пластиком) имеет тенденцию быть наиболее толстой, а боковые и нижние части, которые растягиваются и контактируют с формой в последнюю очередь, имеют тенденцию быть самыми тонкими.

Вакуум-формование с защелкой – наружная резьба

После того, как пластиковый лист нагреется, вакуумная коробка прилегает к зажимной раме. Вакуум, подаваемый через эту коробку, предварительно растягивает материал, вытягивая его в пузырь. Высота пузыря часто контролируется электрическим глазом. Когда пластик предварительно растянут до желаемой высоты, форма входит в лист и уплотняется с

прижимная рамка. В этот момент через форму создается вакуум, и вакуумная камера выходит в атмосферу (или вместо вакуума прикладывается легкое давление). С помощью этой системы можно получить очень глубокую вытяжку, а нежелательное истончение материала можно значительно свести к минимуму.

Вакуум, подаваемый через эту коробку, предварительно растягивает материал, вытягивая его в пузырь. Высота пузыря часто контролируется электрическим глазом. Когда пластик предварительно растянут до желаемой высоты, форма входит в лист и уплотняется с

прижимная рамка. В этот момент через форму создается вакуум, и вакуумная камера выходит в атмосферу (или вместо вакуума прикладывается легкое давление). С помощью этой системы можно получить очень глубокую вытяжку, а нежелательное истончение материала можно значительно свести к минимуму.

Вакуум-формование с волнообразной защелкой – наружная резьба

Нагретый пластик зажимается и герметизируется через коробку давления, затем пузырек выдувается в сторону инструмента. После того, как лист предварительно растянут примерно на 35-40%, пресс-форма вдавливается в нее, при этом давление за листом остается постоянным. Когда форма плотно прилегает к раме, через форму подается вакуум.В некоторых случаях это может Также желательно, чтобы увеличить давление в поле давления в этой точке.

Прямое вакуум-формование – внутренняя резьба

Нагретый пластик прижимается к краю формы и герметизируется. Затем через форму подается вакуум, вызывая атмосферное давление, которое толкает лист в форму. Когда пластик соприкасается с формой, он охлаждается.Участки листа, доходящие до формы последними, обычно самые тонкие.

Plug Assist Vacuumforming – розетка

После того, как пластиковый лист нагревается и герметизируется по всей полости пресс-формы, в пластиковый лист погружается пробка, имеющая форму, примерно напоминающую полость пресс-формы (но меньшего размера), с предварительным растяжением материала. Когда плита заглушки достигает своего закрытого положения, через форму создается вакуум, чтобы завершить формирование листа.стена

Толщину можно варьировать, изменяя форму заглушки. Области пробки, соприкасающиеся с листом, сначала создают более толстые участки из-за эффекта охлаждения. Следовательно, конструкция заглушки является решающим фактором, определяющим геометрию производимой готовой детали.

Когда плита заглушки достигает своего закрытого положения, через форму создается вакуум, чтобы завершить формирование листа.стена

Толщину можно варьировать, изменяя форму заглушки. Области пробки, соприкасающиеся с листом, сначала создают более толстые участки из-за эффекта охлаждения. Следовательно, конструкция заглушки является решающим фактором, определяющим геометрию производимой готовой детали.

Формование вспомогательного давления пробки – внутренняя резьба

Формование с помощью заглушки под давлением аналогично вакуумному формованию с использованием заглушки, за исключением того, что когда заглушка входит в лист, воздух под листом выпускается в атмосферу.Когда пробка завершает свой ход и закрывает форму, со стороны пробки прикладывается давление воздуха. Температура штекера также важна. Используя правильную комбинацию Конструкция пробки, температура пробки и давление формования позволяют значительно увеличить толщину стенки готовой детали.

Вспомогательный вакуумный клапан / формование под давлением – внутренняя резьба

После того, как пластиковый лист нагревается и герметизируется через охватывающую полость, воздух вводится в полость формы и дует вверх к пробке, образуя пузырек, который предварительно равномерно растягивает материал.Высота этого пузыря часто контролируется электрическим глазом. Пробка, имеющая форму примерно по контуру полости, погружается

в пузырь. Когда пробка достигает своего нижнего положения, со стороны формы создается вакуум, чтобы завершить формирование листа. В некоторых случаях в этом процессе также используется воздух, формирующий давление, подаваемый через заглушку.

Формовка под давлением – толстый лист

Формование под давлением – это, в основном, термоформование с добавлением давления воздуха, собирающего окончательные детали формы, а не только с использованием вакуума.Этот процесс используется, когда на готовой детали требуется четкая детализация. Используя формовку под давлением, можно добиться внешнего вида, эквивалентного литью под давлением, со стороны формы. готовая деталь.

Требуется двухплитовая машина с высокой силой закрывания. Основной процесс зажима, нагрева и формовки листов такой же, как и при традиционной формовке, но со следующими исключениями:

- Давление воздуха от 20 до 80 фунтов на квадратный дюйм используется для выдувания листа против формы

- Машина должна иметь возможность, чтобы плиты оставались закрытыми при приложении давления воздуха

- Обычно требуются вспомогательные приспособления для свечей с подогревом и пресс-формы с регулируемой температурой

Формовка под давлением обеспечивает острые радиусы, поднутрения с четкими деталями, текстурированные инструменты и нулевую тягу.Это рекомендуемый метод формования, когда желательна внешняя эстетика литья под давлением, но объем детали недостаточен, чтобы оправдать стоимость инструмента для литья под давлением.

«Последний раздел | Содержание | Следующий раздел »

Литье под давлением в сравнении с вакуумным формованием

Есть много способов производства пластмассовых деталей.

Двумя наиболее популярными методами формования пластмасс являются литье под давлением и вакуумное формование.

Оба процесса предлагают уникальные преимущества в зависимости от конкретного приложения. Вакуумное формование – также называемое термоформованием – обычно используется для крупномасштабных конструкций и более коротких производственных циклов, тогда как литье под давлением лучше подходит для небольших сложных деталей и крупных производственных циклов.

Что такое вакуум?

Одна из самых экономичных технологий термоформования – вакуумная формовка. Для вакуумного формования пластмассового изделия:

- Лист термопласта нагревают в печи.

- Нагретый лист устанавливается на форму.

- Вакуум вытягивает воздух из формы, прижимая лист к форме для придания ему формы.

- После того как сформированный пластик остынет и затвердеет, его вынимают из формы и обрезают.

Преимущества вакуумного формования

Что такое литье под давлением?

Из методов формования пластмасс наиболее распространенным является литье под давлением. Для литья под давлением пластмассового изделия:

- Горячий расплавленный пластик впрыскивается под высоким давлением между полостью формы и стержнем.

- После того, как пластик остынет и затвердеет, полость формы открывается, и деталь выталкивается.

Преимущества литья под давлением

- Автоматизация для экономии производственных затрат

- Эффективное использование материалов и небольшое количество отходов после производства

- Точная и эффективная обработка больших объемов мелких деталей

- Высокодетализированная и специально разработанная оснастка с возможностью использования многогнездной пресс-формы

Предпочитают ли люди один процесс другому?

Не обязательно.Однако один используется – и преподается – больше, чем другой. Фактически, большинство колледжей обучают инженеров-конструкторов литью под давлением. Из всего, что сделано из пластика, от 60 до 70% изготавливается методом литья под давлением, поэтому потребность в нем огромна.

Из всего, что сделано из пластика, от 60 до 70% изготавливается методом литья под давлением, поэтому потребность в нем огромна.

При этом есть ограничения. Изготовление деталей очень большого размера становится проблемой из-за процесса литья под давлением. Например, вы не сделаете каноэ, изготовленное методом литья под давлением, но вы можете его сформировать с помощью вакуума.

С точки зрения дизайна, вы можете проявить немного больше творчества при литье под давлением.Когда большинство людей смотрит на кусок пластика, в машине или на столе, велика вероятность, что он был создан с помощью литья под давлением.

Итог

На самом деле все сводится к чистовой и второстепенной операциям.

Пластмассовые детали для вакуумного формования не такие бесшовные, как литье под давлением. Чтобы детали хорошо выглядели, необходимо выполнить несколько второстепенных операций.

Хотя процесс вакуумного формования немного сложнее, инструменты дешевле, время изготовления меньше, а эстетика относительно такая же.

Но литье под давлением не имеет смысла, пока вы не начнете массовое производство.

Инструменты для литья под давлением производятся долго (от 12 до 16 недель), тогда как инструменты для вакуумного формования занимают от шести до восьми недель. Однако затраты на производство деталей, полученных вакуумным формованием, выше, чем у деталей, изготовленных литьем под давлением.

Сегодня отношение к бизнесу изменилось, и теперь он больше говорит: «Как быстро ты сможешь мне это достать?» Люди не любят покупать много вещей, которые им не нужны сразу.Людям нравится менталитет: «Я возьму это, когда мне это нужно». Люди обычно любят покупать то, что им нужно, и не более того. В производстве проблема заключается в следующем: «Как мне быстро вывести свой продукт на рынок и как купить только то, что мне нужно?» С литьем под давлением вы не сможете сделать это легко. С вакуумным формованием это можно сделать очень легко.

У вас есть дополнительные вопросы об этих методах пластической формовки? Пожалуйста свяжитесь с нами.

Методы вакуумного формования: предварительное растяжение – Lormac Plastics

Методы вакуумного формования на предприятии Lormac в Сан-Диего.

Предварительная растяжка

Когда требуется большая однородность или точное изменение толщины стенки, может потребоваться предварительное растяжение горячего листа перед тем, как он коснется формы. При использовании прямого формования полотна, когда горячий лист соприкасается с любой частью формы, он охлаждает эту часть листа и снижает его текучесть. Это приводит к тому, что большая часть растяжения происходит из секции, еще не контактирующей с формой.

Чтобы уменьшить преждевременный контакт пластикового листа с определенными участками поверхности формы, который может вызвать растяжение, применяется процесс предварительного растяжения.Компания Lormac использует несколько процессов предварительного растяжения при вакуумной формовке на нашем предприятии в Сан-Диего, и мы обсудим два из них в этом посте:

- Защелкивающаяся спинка

- Ассистент пробки

Защелкивающаяся спинка

Когда в процессе вакуумного формования требуется предварительное растяжение, этот метод автоматически рассматривается, поскольку инструмент является наименее дорогостоящим. Позитивную форму и коробку для предварительного растяжения проще и дешевле сделать, чем отрицательную форму с помощью заглушки.В этом процессе коробка предварительного растяжения вдавливается в нагретый пластиковый лист, вызывая образование уплотнения по периферии. Горячий пластик втягивается в коробку предварительного растяжения с помощью давления вакуума или сжатого воздуха, чтобы сформировать форму чаши. Чтобы контролировать последовательность процесса предварительного растяжения, можно использовать фотоэлектрический глазок для автоматического отключения вакуума / сжатого воздуха, когда растяжение достигает своей отметки. Практическое правило – предварительно растягивать материал примерно на 2/3 глубины детали.

Практическое правило – предварительно растягивать материал примерно на 2/3 глубины детали.

Когда пластмассовый материал достигает оптимальной высоты предварительного растяжения, предварительный вакуум / сжатый воздух отключается, и пластиковый лист быстро «прикрепляется» к деталям поверхности формы с использованием вакуума.После того, как пластиковый лист полностью прижат к форме, коробка предварительного растяжения отодвигается от детали, чтобы обеспечить оптимальное охлаждение.

Процесс Snap Back может применяться как в формациях, так и в формах. Формование Mold Up – это когда форма устанавливается в вакуум-формовочной машине в перевернутом положении и в верхней части машины. Лучшее распределение материала достигается при использовании этого образования, поскольку оно позволяет вам воспользоваться естественным прогибом нагретого пластика, однако для более крупных деталей вес инструмента может препятствовать установке в этом пласте.Формирование формы вниз происходит, когда форма устанавливается правой стороной вверх в нижней части машины. Коробка предварительного растяжения должна работать немного тяжелее, чтобы раздувать нагретый пластиковый лист против его естественного прогиба, но этот процесс работает хорошо, обеспечивая равномерную толщину стенок. Иногда продувка тщательно контролируемого сжатого воздуха между листом и формой может помочь в вздутии.

Вакуумное формование Snapback

Plug Assist

При использовании отрицательной пресс-формы и необходимости предварительного растяжения используется вспомогательная пробка.В этом процессе форма вдавливается в нагретый пластиковый лист, создавая уплотнение по краям. В то же время, когда создается уплотнение, нагретый пластиковый лист проталкивается в форму с помощью заглушки. Когда вспомогательная пробка входит в горячий лист, воздух между листом и формой сжимается, в результате чего лист вздувается вокруг пробки. это действие предотвращает контакт горячего листа с относительно холодной формой, когда лист вытягивается в полость. пробка останавливается в пределах 10% от дна формы, когда быстро создается вакуум, перемещая лист от пробки к форме.Использование заглушки с подогревом позволит избежать охлаждения листа во время процесса предварительного растяжения.

Как и в случае с технологией Snap Back, формирование формы является оптимальным при помощи заглушки по тем же причинам, используя преимущество естественного прогиба и создавая больше воздуха между формой и пластиковым листом для увеличения вздутия.

вакуумное формование с заглушкой

Преимущества вакуумного формования для мелкосерийного производства

Вакуумное формование для мелкосерийного или мелкосерийного производства может быть ценным инструментом при изготовлении высококачественных пластиковых компонентов.Вакуумное формование – это производственный процесс, при котором термопластический материал нагревается и впоследствии принимает трехмерную форму. Формование происходит, как правило, когда вакуумное давление втягивает или всасывает нагретый пластиковый листовой материал в форму или над ней, что определяет форму и размер готовой пластмассовой детали или компонента.

Ключевые преимуществаСуществует несколько ключевых преимуществ, связанных с вакуумным формованием для мелкосерийного производства. Например, стоимость инструментов значительно меньше, чем у других процессов.В дополнение к этому, время выполнения работ намного быстрее. Из-за экономии затрат и более короткого времени выполнения работ метод вакуумного формования часто предпочтительнее для НИОКР, создания прототипов и, в некоторых случаях, для долгосрочного производства. Это может оказаться полезным как при мелкосерийном производстве, так и в технике, используемой поставщиками пластиковых прототипов для изготовления пластиковых прототипов. При правильном применении изделия вакуумной формовки могут обеспечить качественный внешний вид и функциональность. Листовой материал можно заказать в цвете и с нанесением зерен и текстуры на открытую сторону детали.Это может привести к тому, что готовая деталь, полученная вакуумным формованием, будет выглядеть так, как если бы она была сделана из гораздо более дорогого инструмента для литья под давлением.

Дополнительные преимущества вакуумной формовки малых тиражей включают:

- Изделия высокой детализации возможны в различных размерах

- Более высокие скорости производства, чем сборные узлы

- Снижение затрат на оборудование для крупных деталей, поскольку крупные детали не требуют высокопроизводительных прессов, как это было бы при литье под давлением

- Адаптируется к потребностям клиента и может быть оптимизирован в зависимости от материала и внешнего вида

- Гибкая конструкция инструмента

- Визуально привлекательная эстетика

- Быстрая замена с минимальными дополнительными затратами на смену инструмента

- Возможна экономия веса для производителей и потребителей небольшими партиями за счет преобразования изделий из листового металла в

- пластмассовые детали одинарной формы

- Доступен в цветном, текстурированном и окрашиваемом пластике

- Антикоррозийный спрей не требуется.

- Более простое производство, чем сопоставимое производство листового металла

Изделия, изготовленные методом вакуумного формования для мелкосерийного производства, часто используются вместо компонентов сложной формы, изготовленных из готового листового металла. Мы наблюдали это преобразование, в частности, в воздуховодах и системах распределения воздуха. Изготовленные изделия из листового металла часто требуют обширных операций, связанных со сваркой, шлифовкой и отделкой. Аналогичным образом, по сравнению с другими операциями формования пластмасс, такими как перенос смолы и формование пластмасс, армированных волокном, детали, полученные вакуумным формованием, часто более предпочтительны из-за лучшего косметического и экономического качества.Вот почему так много производителей с небольшими объемами выбирают этот вариант.

Продукция Вакуумное формование для мелкосерийного производства идеально подходит для множества применений. Некоторые примеры включают следующее:

- Электроника

- Промышленное

- Потребительские товары

- Упаковка

- Автомобильная промышленность

- Розничная торговля

- Дисплей

- Строительство

- Медицина и здравоохранение

- Уличные киоски

- Банкоматы

- Вагоны

Однако у процесса вакуумного формования есть ограничения.Во-первых, вакуумное формование – это процесс на основе листов, что означает, что спроектированный продукт должен быть однородным по толщине стенок и формироваться из одного листа материала. Например, сложная геометрия, которая содержит ребра крепления на задней стороне, выступы или другие элементы, не будет совместима с вакуумным формованием, поскольку эта геометрия не подходит для конструкции из формованного листа. В этих случаях дополнительные функции должны быть добавлены с помощью какой-либо вторичной меры, такой как склеивание или закрепление дополнительных функций, которые в зависимости от применения могут быть или не быть практичными.Точно так же вакуумное формование имеет тенденцию работать лучше всего при применении к геометрическим фигурам, которые могут быть сформированы в одном направлении вытяжки, без необходимости дополнительных действий. Хотя в некоторых случаях это может быть достигнуто за счет вторичных незакрепленных деталей в инструменте, обычно это усложняет инструмент и значительно сокращает время цикла. В результате, геометрии с множеством боковых воздействий и геометрии с элементами геометрии задней стороны или участками с различной толщиной стенок являются лучшими кандидатами для операций литья под давлением или уретанового литья, а не вакуумного формования.Наконец, также могут быть ограничения относительно глубины прорисовки. По мере того, как материал всасывается все глубже и глубже в форму, пластик растягивается и расширяется, что может уменьшить толщину сформированного листа. Основываясь на всех этих факторах, важно, чтобы любой потенциальный производитель пластика провел хороший технико-экономический анализ, чтобы убедиться, что для продукта выбран правильный процесс.

Чтобы получить дополнительную информацию о вакуумном формовании или если вам нужны услуги вакуумного формования в небольших объемах, мы приглашаем вас связаться с нами в Globaltech Ventures.Наши сотрудники имеют опыт и в течение многих лет используют операции вакуумного формования для различных продуктов. Аналогичным образом, GTV ежедневно собирает высококачественные производственные вакуумные внутренние модули для тяжелых транспортных средств и будет рада обсудить, как этот процесс может быть применен в ваших проектах. Чтобы получить помощь в проектировании, прототипе или производстве деталей или компонентов, позвоните одному из наших экспертов.

Преимущества и недостатки вакуумного формования

Если вы хотите быстро создавать точные, рентабельные и универсальные продукты, то вам сложно превзойти вакуумное формование.Этот процесс, который включает нагрев, растяжение и вакуумирование пластика над формой, является одним из самых популярных методов создания многих 3D-объектов. Обычно это лучший выбор для мелкосерийного производства мелких пластиковых деталей, таких как контейнеры или нестандартные покрытия.

Однако у использования этого метода для создания прототипов и производства продуктов есть свои плюсы и минусы. В этом подробном руководстве по преимуществам и недостаткам вакуумной формовки вы узнаете, является ли этот метод лучшим подходом для вашего проекта или вам следует использовать другой метод.

Почему вакуумное формование – популярный методВо многих отраслях промышленности используется вакуумная формовка, потому что это упрощенный метод производства. Процесс включает в себя помещение листа пластика внутрь оборудования для вакуумного формования и нагревание листа до размягчения. Затем лист помещается на предварительно изготовленную форму (иногда из алюминия, которая относительно прочна и может использоваться несколько раз). Как только лист соприкасается с формой, операторы включают вакуум, который удаляет воздух из камеры и заставляет пластик прижиматься к форме и принимать ее форму.

После того, как пластик остынет, инженеры могут с помощью станка с ЧПУ или другого инструмента отрезать лишний пластик. Они также могут выполнять дополнительный этап формовки под давлением, когда положительное давление воздуха вдавливает пластик в щели в форме для получения дополнительных деталей. После того, как пластик вынут из формы и обрезан, у вас останется готовый продукт или компонент.

Простота и последовательность этого процесса – лишь две из многих причин, по которым он является лучшим выбором для изготовления мелких пластиковых деталей.Однако у вакуумного формования есть преимущества и недостатки , поэтому вам нужно хорошо подумать об этом процессе, прежде чем начинать.

Каковы преимущества и недостатки вакуумного формования?Вакуумное формование больше подходит для одних проектов и применений, чем для других. Например, если вам нужно, чтобы стенки вашего продукта или компонента были очень толстыми и прочными, этого может быть невозможно достичь с помощью одного этого метода.Вот почему важно учитывать все потенциальные преимущества и недостатки вакуумной формовки, в том числе следующие:

| Преимущества | Недостатки |

| ✔ Производство каждой отдельной детали относительно быстро | ✖ Одновременно можно изготавливать только одну деталь или продукт (лучше всего для мелкосерийного производства) |

| ✔ Низкие производственные затраты | ✖ Могут потребоваться дополнительные затраты или ресурсы для отделки компонентов |

| ✔ Низкие затраты на формование (особенно при использовании экономичных материалов, таких как пенопласт высокой плотности) | ✖ Для отделки компонентов могут потребоваться дополнительные затраты или ресурсы. |

| ✔ Обычно одинаковые формы и размеры от партии к партии, особенно при многократном использовании одной и той же формы | ✖ Толстые пластиковые листы могут деформироваться во время вакуумирования (пластик должен быть осторожно растянут, чтобы этого не произошло) |

| ✔ Универсальные и настраиваемые формы и размеры пресс-форм | ✖ Конструкции должны быть относительно простыми, так как количество деталей, которые можно получить с помощью пресс-формы, ограничено. |

| ✔ Легко увеличивайте или уменьшайте производство и создавайте новые компоненты по мере необходимости | ✖ Если форма не изготовлена должным образом, конечный продукт или компонент также будут иметь дефекты. |

| ✔ Излишки пластика могут быть переработаны в большее количество листов для будущих производственных нужд | ✖ Избыточная влажность может вызвать образование нежелательных пузырьков |

| ✔ Поддерживает процессы быстрого прототипирования | ✖ На прозрачных или светлых деталях может быть виден мусор из формы |

Вообще говоря, вакуумная формовка дает больше преимуществ, чем недостатков.Если продукт или компонент, который вы производите, не слишком толстый или сложный, вакуумное формование, вероятно, будет хорошим вариантом. Также рекомендуется для мелкосерийного производства. Если какое-либо из этих качеств применимо к вашему проекту, вам следует обсудить варианты вакуумного формования с вашим производителем.

Как решить, подходит ли вам вакуумное формованиеТеперь, когда вы знаете общие преимущества и недостатки вакуумной формовки, вы должны решить, является ли этот метод лучшим подходом для вашего конкретного проекта.Квалифицированная команда инженеров и производителей поможет вам принять это решение. Они зададут вам такие вопросы, как:

- Сколько компонентов вам нужно произвести?

- Какое для вас идеальное время выхода на рынок?

- Каков ваш общий бюджет на разработку продукта?

- Насколько сложен ваш дизайн?

- Требуется ли ваша конструкция пройти определенные испытания на долговечность или контроль качества, и если да, то какие?

- Насколько точным должен быть ваш конечный продукт или компонент?

Ваши ответы на каждый из этих вопросов помогут инженерам определить, подходит ли вакуумное формование для ваших нужд.Ваш производитель может порекомендовать использовать альтернативный метод, например литье под давлением, если он считает, что это более быстрый, экономичный или более точный вариант для вашего продукта.

Вот почему так важно работать с производителем, который предлагает множество вариантов и возможностей. Даже если вакуумное формование не является правильным выбором для вашего проекта, опытный и компетентный производитель подскажет вам более жизнеспособную альтернативу, которая позволит вывести ваш продукт на рынок быстро и с минимально возможными затратами.

Pacific Research Laboratories – небольшой производитель, специализирующийся на вакуумном формовании и других передовых технологиях. Мы составляем индивидуальный производственный план с учетом уникальных потребностей и обстоятельств наших клиентов. Если вы готовы воплотить идею в жизнь, посетите нашу страницу с контактами или позвоните по телефону (206) 408-7603 . У инженеровPRL есть десятки вариантов производства, которые помогут вам решить любую проблему, с которой сталкивается ваш продукт: обработка с ЧПУ, специальные инструменты, 3D-печать, формование из термопласта, обратный инжиниринг и многое другое.Независимо от того, на каком этапе находится ваш продукт, мы можем создать его и оптимизировать для производства.

.