Устройство, техническая характеристика и методика измерения гладким микрометром (гост 6507-78)

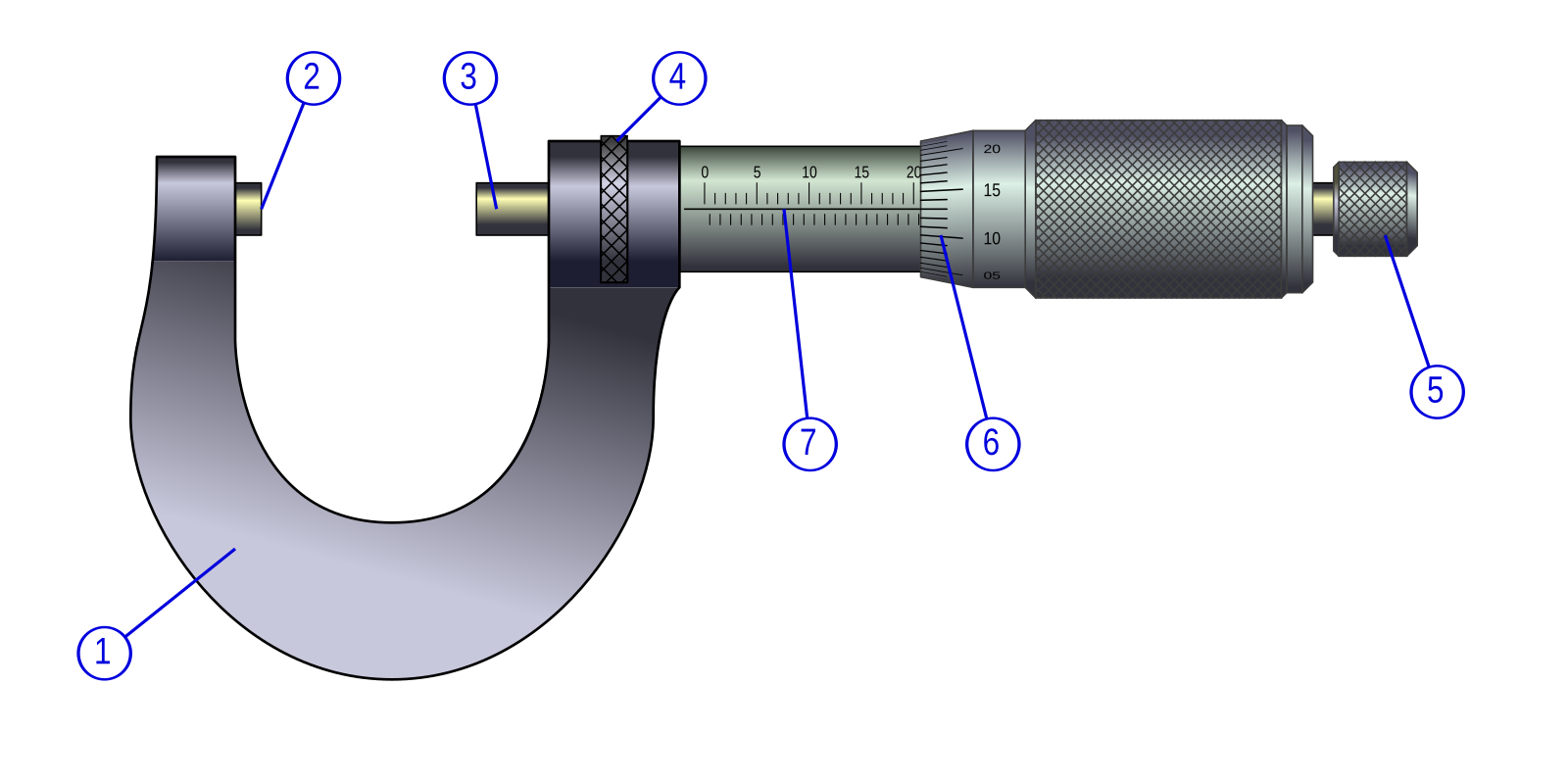

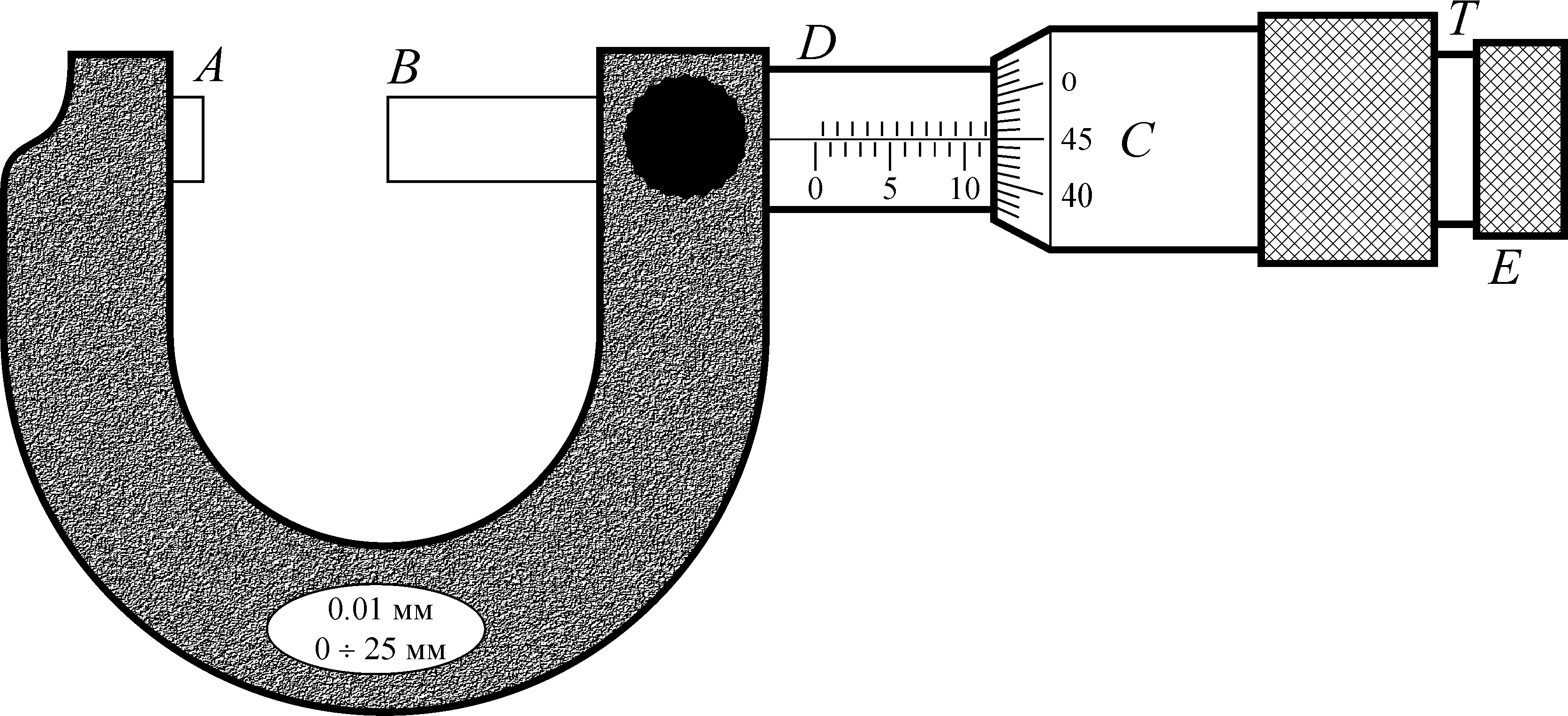

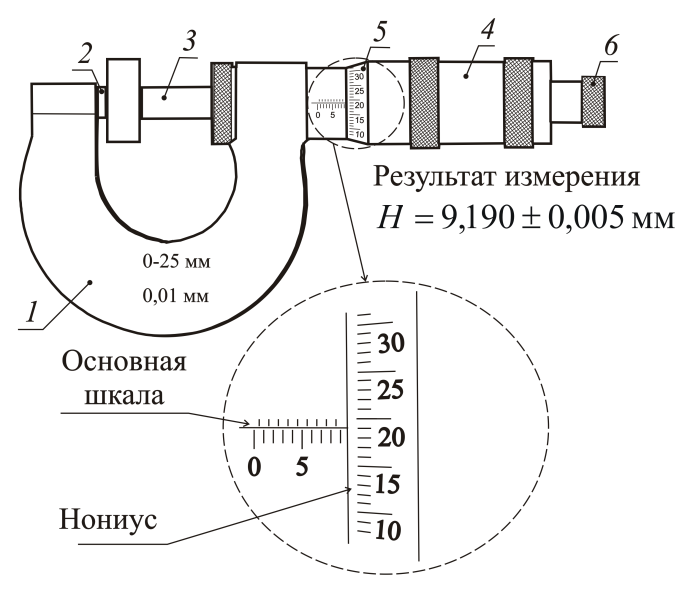

Гладкий микрометр предназначен для наружных измерений линейных размеров абсолютным методом. Устройство микрометра показано на рис. 4.

Технические характеристики.

Предел измерения, мм от 25 до 50;

Цена деления отсчетного устройства, мм 0,01; Погрешность измерения, мм ,004;

Размер установочной моры, мм 25;

Класс точности – первый.

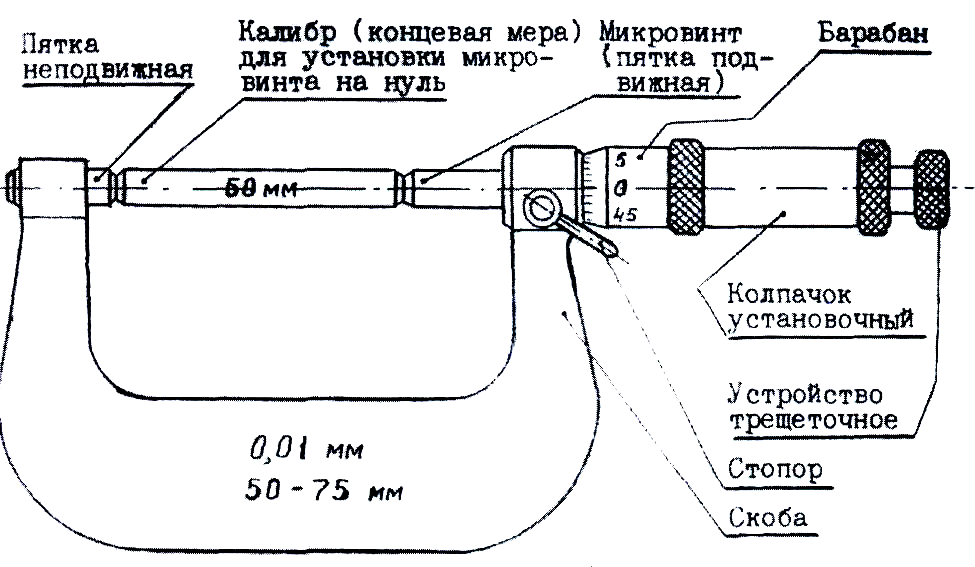

Последовательность измерения. При измерении микрометром его держат в руках или устанавливают в стойке. Перед началом измерений проверяется нулевая установка микрометра при помощи специальной цилиндрической установочной меры 2 (рис.4)устанавливаемой между измерительными поверхностями торцов микровинта 3 и пятки 1.

После установки на нуль путем вращения микровинта 3 измеряемую деталь зажимают между измерительными поверхностями микровинта 3 и пятки I и производят отсчет.

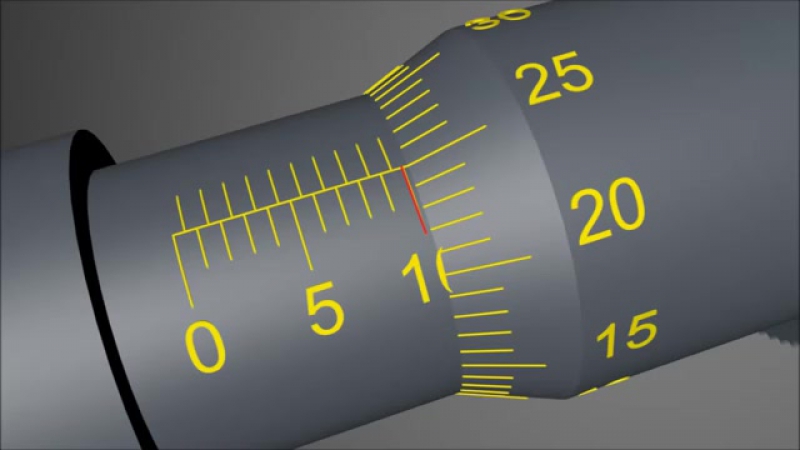

Отсчетные

устройства. Микрометры имеют два отсчетных

устройства.

Первое отсчетное устройство состоит

из шкалы с

ценой деления 0,5 мм,

нанесенной на стебле 4, с указателя,

которым

является торец барабана 5.Второе отсчетное

устройство,

состоит из шкалы с ценой

деления 0,01 мм, нанесенной на конусyой

части барабана 5, и указателя в виде

продольного штриха, нанесенного на

стебле 4.

Микрометры имеют два отсчетных

устройства.

Первое отсчетное устройство состоит

из шкалы с

ценой деления 0,5 мм,

нанесенной на стебле 4, с указателя,

которым

является торец барабана 5.Второе отсчетное

устройство,

состоит из шкалы с ценой

деления 0,01 мм, нанесенной на конусyой

части барабана 5, и указателя в виде

продольного штриха, нанесенного на

стебле 4.

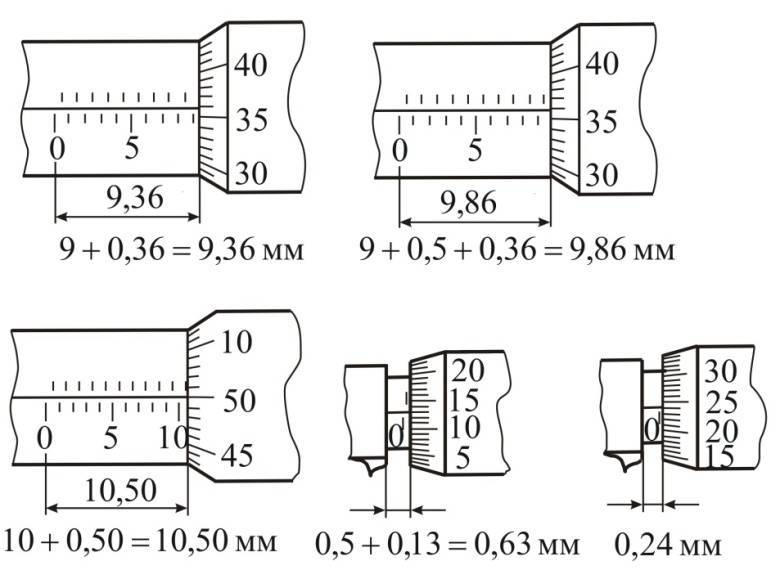

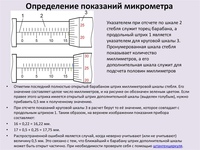

Шаг микровинта S = 0,5 мм. Следовательно, одному обороту микровинта и скрепленного с ним барабана соответствует линейное перемещение торца барабана 5 на одно дележе, равное 0,5 м. Круговая шкале имеет числа делений n=50, следовательно, поворот барабана на одно деление относительно продольного штриха стебля 4 будет равняться величине

С=S/n=0,5/50=0,01 мм

Величина С = 0,01 мм является ценой деления отсчетного устройства микрометра.

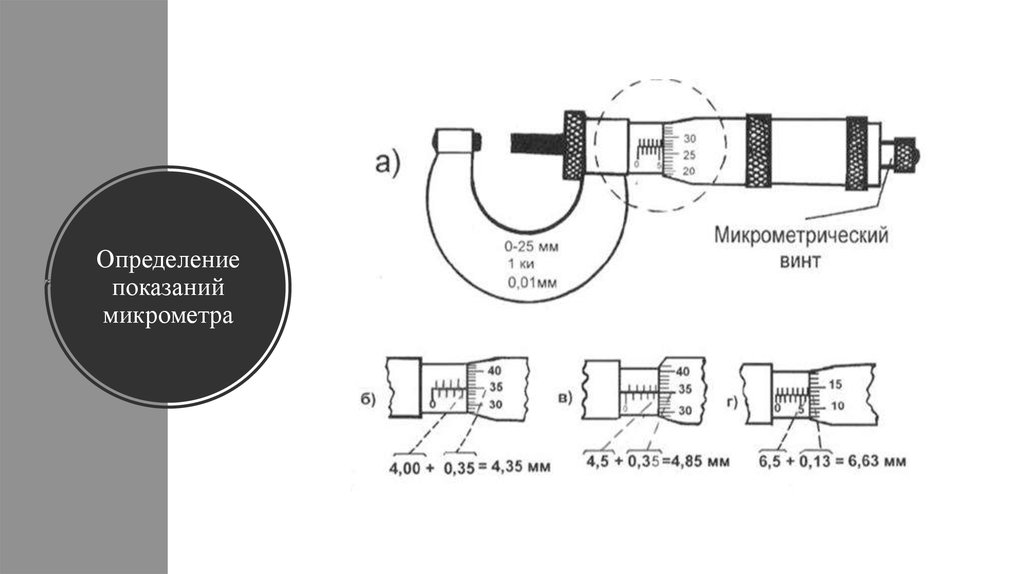

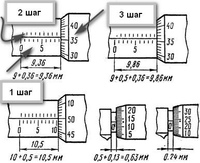

Чтение

показаний на микромере. Для определения размера

проверяемой

детали производят отсчет по двум

отсчетным устройствам и суммируют их.

A=0,5m+0,01n

где А – измеряемое расстояние ;

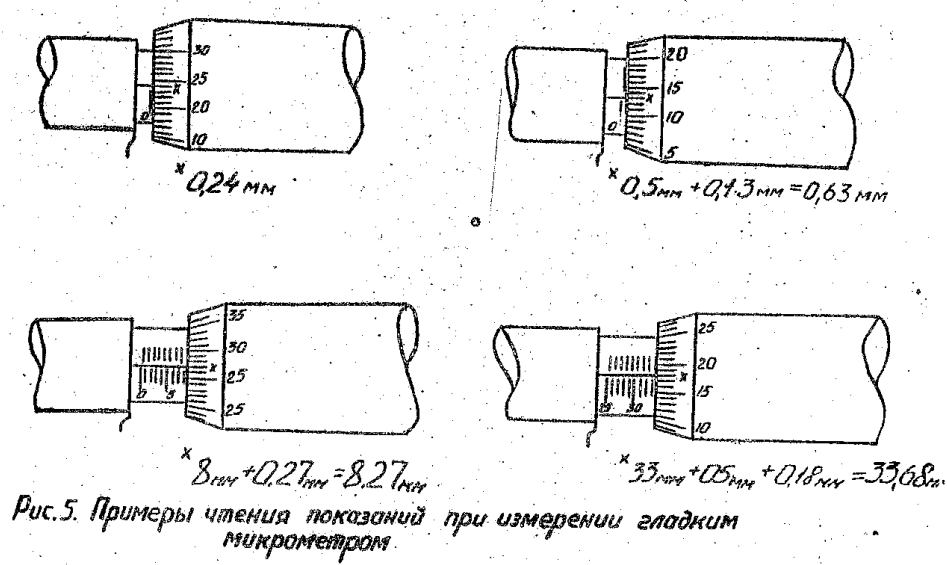

m – целое число делений шкалы стебля, указываемое торцом барабана; n – число делений круговой шкалы барабана, указываемое продольным штрихом стебля; С=0,01 – цена деления отсчетного устройства микрометра. Примеры чтения показаний на гладком микрометре приведены на рис. 5.

Любой линейный размер может быть измерен различными измерительными средствами, обеспечивающими разную точность измерения. Выбор измерительных средств зависит от ряда факторов, основными из которых являются: точность изготовления измеряемой детали; метод измерения и требуемая точность; конструктивные особенности детали и экономические показатели назначенных средств измерения. Требуемая точность измерения может быть получена только при правильном выборе средств и условий измерения.

Необходимо выбрать такое

измерительное средство, при котором

искажение

полученных результатов измерения

настолько мало, что эти результаты

измерения можно было бы принять зе

действительный размер.

Необходимо выбрать такое

измерительное средство, при котором

искажение

полученных результатов измерения

настолько мало, что эти результаты

измерения можно было бы принять зе

действительный размер.Действительным размером называется размер, полученный в результате измерения с допустимой погрешностью.

Предельная (суммарная) погрешность измерения определяется совокупностью погрешностей, в которые входят:

1. Погрешность показаний измерительного средства.

2. Погрешность установочных мер или образцов, по которым устанавливается прибор.

3. Погрешность, вызываемая отклонением температуры при измерении от нормальной + 20°С.

4. Погрешность, вызываемая измерительным усилием прибора.

5. Погрешность, связанная с состоянием поверхности объекта измерения.

Предельная погрешность измерения любыми измерительными средствами, зависит от измеряемого размера.

Величина

предельных погрешностей измерения

линейных размеров

стандартными

средствами измерения в диапазоне от I

до 500 мм,

приведена в табл. 2 и 3.

2 и 3.

Допустимая погрешность измерения – это наибольшее значение погрешности при которой полученный в результате измерений размер (или отклонение) может быть признан действительным. Величины допускаемых погрешностей измерения линейных размеров до 500 мм (по СТ СЭВ .303-76) в зависимости от квалитета и допуска на изготовление приведены в таблице 1.

ИЗМЕРИТЕЛЬНЫЕ СРЕДСТВА И ОБЬЕКТ ИЗМЕРЕНИЯ, ИСПОЛЬЗУЕМЫЕ В ЛАБОРАТОРНОЙ РАБОТЕ

1. Штангенциркуль ШЦ-II (ГОСТ 166-80) с величиной отсчета по нониусу 0,05мм и 0,1 мм, предел измерения до 200 мм.

2. Штангенглубиномер (ГОСТ 162-60). с величиной отсчета по нониусу 0,05 мм, предел измерения до 250 мм.

3. Микрометры гладкие (ГОСТ 6507- 78) предел измерения 25-50 мм.

4. Чертеж измеряемой детали (рис.6).

5.Деталь цилиндрической формы для проведения измерения.

Ход работы.

№ | Размер по чертежу | Погрешности измерений | Выбр. СИ | Результат измерений | Действ. размер | Предельные размеры | Заключ. годности | ||||||

Допуст | Пред. | Диаметры | Ступе ни | Наиб. | Наим. | ||||||||

1 | 2 | ||||||||||||

1 | Ø48h6 (-0,016) | 5 | 5 | Микро метр | 47,32 | 47,95 | – | – | – | – | |||

2 | Ø36h24 (+0,62) | 140 | 80 | Штанген циркуль | 35,9 | 35,7 | – | 35,8 | 36,62 | 36 | Брак | ||

3 | Ø28h24 (+0,52) | 120 | 100 | Глубино метр | – | – | 28,1 | 28,1 | 28,52 | 28 | Годен | ||

4 | Ø32h24 (+0,62) | 140 | 80 | Штанген циркуль | 32 | 32,2 | 32,1 | 32,6 | 32 | Годен | |||

Вывод:

На лабораторной работе я познакомился

с понятием абсолютного метода измерения,

освоил методику выбора измерительного

инструмента по точности измерения,

изучил конструкцию штангенциркуля,

штангенглубиномера и микрометра, их

методологические характеристики.

Как проводить измерения на микроскопе? Часть 1

Содержание

1. Измерения на микроскопе линейных размеров с помощью штриховой пластины в окуляре (окулярного микрометра).

2. Измерение линейных размеров с помощью окулярного винтового микрометра

3. Измерения с помощью камеры и компьютера

4*. Измерение разности высот (по оси z)

Зачастую исследователям в лабораториях, помимо визуального наблюдения объектов под увеличением, требуется точная оценка различных размеров исследуемых объектов. Световые оптические микроскопы позволяют проводить высокоточные измерения в латеральной плоскости, а также оценочные измерения высоты объектов. Для проведения таких операций на микроскопах используются специальные приспособления. О них и пойдет речь в этой статье.

1. Измерение линейных размеров с помощью окулярного микрометра (штриховой пластины в окуляре).

Самое простое решение — использование внутреннего пространства окуляра. Поскольку окуляр конструируется специальным образом так, чтобы промежуточное микроскопическое изображение оказывалось внутри него, то в этой плоскости можно разместить штриховую пластину, содержащую сетки, шкалы и другие элементы сравнения (рис. 1). Она представляет собой стеклянную пластину малой толщины с нанесёнными или выгравированными штрихами с определённой периодичностью. Такие пластины рассчитываются с высокой точностью для обязательного совпадения с полевой диафрагмой окуляра. Поскольку с диафрагмой сопряжена плоскость препарата, то штрихи сетки видны всегда так же чётко, как и промежуточное изображение, формирующееся на диафрагме при наблюдении через окуляры (при этом только в одном из них находятся пластина). Более дорогой и качественный вариант исполнения окулярной сетки — в виде сэндвича между двумя стёклами. Такая конструкция позволяет избавиться в фокусе изображения от любых загрязнений и повреждений на поверхности сетки.

1). Она представляет собой стеклянную пластину малой толщины с нанесёнными или выгравированными штрихами с определённой периодичностью. Такие пластины рассчитываются с высокой точностью для обязательного совпадения с полевой диафрагмой окуляра. Поскольку с диафрагмой сопряжена плоскость препарата, то штрихи сетки видны всегда так же чётко, как и промежуточное изображение, формирующееся на диафрагме при наблюдении через окуляры (при этом только в одном из них находятся пластина). Более дорогой и качественный вариант исполнения окулярной сетки — в виде сэндвича между двумя стёклами. Такая конструкция позволяет избавиться в фокусе изображения от любых загрязнений и повреждений на поверхности сетки.

Деления находятся на равном удалении друг от друга (чаще всего — 0.1 мм). Для того чтобы измерить, к примеру, расстояние между объектами или сам объект, необходимо ориентировать препарат так, чтобы оцениваемый отрезок располагался как можно ближе к оси штрихов (см. рис. 2). Далее величину d, получаемую в результате вычисления разности между штрихами, в пределах которых находится объект (в этом случае 8 штрихов, что означает 8∙0.1 мм = 0.8 мм) нужно разделить на кратность увеличения объектива (M). Увеличение окуляра при этом не учитывается в расчёте, так как оно возникает уже после сформированного промежуточного изображения.

рис. 2). Далее величину d, получаемую в результате вычисления разности между штрихами, в пределах которых находится объект (в этом случае 8 штрихов, что означает 8∙0.1 мм = 0.8 мм) нужно разделить на кратность увеличения объектива (M). Увеличение окуляра при этом не учитывается в расчёте, так как оно возникает уже после сформированного промежуточного изображения.

Однако если на микроскопе установлен промежуточный блок увеличения (оптовар), то полученное значение нужно разделить ещё на кратность этого блока.

Результат измерения диаметра этого объекта (D) с объективом 10x:

D = d : M = 0,8 мм / 10 = 0,08 мм = 80 мкм

Рисунок 2 – Измерение протяженности объекта на примере пыльцыСоздание на заводе объективов с абсолютно идентичным увеличением невозможно — всегда существует какая-то погрешность. При необходимости более точных измерений можно осуществить калибровку объектом-микрометром, которое обычно представляет собой стеклянный слайд с нанесённой точной шкалой (цена деления для лабораторного микроскопа —0. 01 мм, длина всей шкалы 1000 мкм). Этот инструмент располагают под объективом, и с его помощью измеряют корректирующие поправки, которые затем умножают на все измеренные окулярным микрометром величины, либо сразу определяют цену деления шкалы.

01 мм, длина всей шкалы 1000 мкм). Этот инструмент располагают под объективом, и с его помощью измеряют корректирующие поправки, которые затем умножают на все измеренные окулярным микрометром величины, либо сразу определяют цену деления шкалы.

Из рис. 3а видно, что c объективом 10x штрихи окулярной шкалы и шкалы объекта-микрометра полностью совпадают, и дополнительная калибровка не требуется. Таким образом, в 1000 мкм объекта-микрометра укладывается 100 делений окулярной шкалы, т.е. цена деления второй при таком увеличении составляет 1000 мкм ÷ 100 = 10 мкм.

При увеличении 20x цена деления должна быть в два раза меньше (5 мкм). Однако рис. 3б показывает, что с объективом 20x возникло некоторое разногласие между штрихами. В этом случае 100 делений окулярной шкалы составляют 49 делений от шкалы объекта-микрометра (хотя должно было быть 50) с ценой деления 0.01 мм (т.е. действительный размер 49 делений ∙ 0.01 мм = 0.49 мм = 490 мкм). Это значит, что цена деления окулярной шкалы не 5 мкм, а 490 мкм ÷ 100 делений = 4. 9 мкм. Рассчитанная таким образом цена деления для каждого объектива далее умножается на количество делений, равное размеру измеряемого объекта.

9 мкм. Рассчитанная таким образом цена деления для каждого объектива далее умножается на количество делений, равное размеру измеряемого объекта.

(во втором случае нужна калибровка)

Ссылка на продолжение статьи: Как проводить измерения на микроскопе? Часть 2

Даниил Гожальский, технический специалист,MSc in Nanotechnology

Микроскопы с возможностью установки окулярного микрометра в нашем каталоге:

Воздушный микрометр Электронный микрометр|Продукт|DAI-ICHI SOKUHAN WORKS CO.

Воздушный микрометр Электронный микрометр

Воздушный микрометр / Воздух/Электронный микрометр/ Электронный микрометр / Система температурной компенсации для колонных и настольных манометров / Измерительные головки Master

Высокоточные детали, используемые в настоящее время во всех отраслях промышленности, включая бытовую электронику, аудио- и видеоустройства, автомобильные и коммуникационные устройства, с каждым годом становятся все более и более микроскопическими. После того, как чистый воздух произведен с помощью компрессора и отфильтрован, он выдувается через сопло, давление которого поддерживается регулятором постоянным. Когда зазор между соплом и измеряемым объектом изменяется, количество воздуха, выдуваемого из сопла, также изменяется, вызывая изменение высоты поплавка. По перемещению поплавка можно определить фактические размеры изделия.  Существует электронный микрометр, аналогичный упомянутому выше относительному измерительному прибору. Измеряет размеры измерительной головкой (детектором) сужающегося типа. Эта система, которая электрически увеличивает механические и очень небольшие отклонения, обеспечивает точное измерение с быстрым откликом, в отличие от воздушного микрометра. |

Загрузка каталога электронных микрометров > PDF/8.7MB

Загрузка общего каталога > 32.9MB

Если вы не можете найти требуемую продукцию, нажмите здесь

Воздушный микрометр

Воздушный микрометр Загрузка каталога Воздушный микрометр. Воздушный микрометр…./G-002 | PDF/160kb |

Колонка Air Micrometer Flowmec (PAT.) Flowmec — это прецизионный относительный измерительный прибор, который измеряет изменения в воздушном потоке, проходящем через небольшой зазор между деталью и измерительной головкой, что определяется расширением поплавка в конусе. Измерительная система состоит из основного корпуса Flowmec (блок фильтра и сенсорная трубка входят в стандартную комплектацию), измерительной головки и эталонов.вверху страницы | Модель воздушного микрометра с колонкой Flowmec (PAT.) Загрузка каталога Модель воздушного микрометра с колонкой Flowmec(PAT.)/G-003・G-004 | PDF/1.1MB |

Микрометр воздуха часового типа ДИ-300 Аналоговый измеритель с высокой видимостью, что снижает нагрузку на мастерскую за счет легкого считывания показаний. DI-300 может выполнять высокочувствительные и стабильные измерения, используя тип дифференциального давления, который почти не зависит от изменения источника подачи воздуха. вверху страницы | Микрометр воздуха часового типа ДИ-300 Загрузка каталога Микрометр воздуха часового типа ДИ-300|PDF|949kb |

Цифровая модель воздушного микрометра mini Компактный тип, соответствующий намерениям и потребностям пользователя в области измерений. Ранее давление воздуха в контурах проточного типа было ограничено из-за использования конических стеклянных трубок. начало страницы | Цифровая модель воздушного микрометра mini Загрузка каталога Цифровая модель воздушного микрометра mini/G-005・G-006 | PDF/829kb |

Пневматический/электронный микрометр

Цифровая модель воздушного/электронного микрометра admec N Admec NIII и admec NII представляют собой высокоточные воздушные микрометры с дополнительными преимуществами обычной модели admec, которые компактны и имеют превосходную работу. вверху страницы | адмек А1 адмек А2 Загрузка каталога admecA1,A2 | PDF/965kb |

Модель с колонкой Воздушный электронный микрометр COLMEC (патент) Модель столбца (гистограмма) Воздушный микрометр и электронный микрометр «COLMEC» просты в использовании в производственных помещениях или инспекционных помещениях. вверху страницы | Воздушный микрометр Электронный микрометр Загрузка каталога КОЛМЕК/G-009・G-010 | PDF/1,8 МБ |

Программируемый воздушный/электронный микрометр PLM PLM-1 использует функцию последовательного управления и панели управления, которая является наиболее доступным оборудованием для контроллера автоматической измерительной машины, а PLM-2 предназначена только для функции измерения. вверху страницы | ПЛМ-1 ПЛМ-2 Загрузка каталога PLM/G-010/1・G-010/2 | PDF/1,1 МБ |

Электронный микрометр

Цифровая модель электронного микрометра DIGIMEC DIGIMEC представляет собой прецизионный сравнительный измерительный прибор, который электронным образом увеличивает механическое незначительно измененное значение, значение которого отображается цифровой индикацией или гистограммой. вверху страницы | Цифровая модель электронного микрометра DIGIMEC Загрузка каталога DIGIMEC/G-011 | PDF/739kb |

Измерительные головки и эталон

Измерительные головки и эталоны ISSOKU для воздушных микрометров обладают высокой точностью: и превосходной износостойкостью, которые производятся с использованием наших технологий прецизионной обработки. Мы рекомендуем вам использовать наши измерительные головки и эталоны для эффективных и действенных измерений, в том числе вместе с нашими высокоточными воздушными микрометрами. вверху страницы | Внутренний диаметр измерительной головки. Загрузка каталога Внутренний диаметр измерительной головки/G-017 | PDF/200kb Измерительная головка свинцового типа (пластинчатая пружина) для внутреннего диаметра / Измерительная головка с шариковым контактом для внутреннего диаметра. Измерительная головка для внешнего диаметра/G-019 | PDF/192kb Измерительная головка для измерения конусности/G-020 | PDF304kb Измерительные головки для измерений специального назначения/G-020・G-021 | PDF496kb Мастер Гейдж/G-022 | PDF/132kb Принадлежности воздушного микрометра/G-023 | PDF/300kb По Вашему запросу/G-024 | PDF/152kb |

Селектор измерительной головки для аэромикрометра

Операция в одно касание может переключать соединение с измерительной головкой, которую вы хотите использовать, путем подключения нескольких измерительных головок к воздушному микрометру. Принятие экономичного дизайна для экономии энергии, чтобы остановить подачу воздуха одним нажатием кнопки. вверху страницы | Селектор измерительной головки для аэромикрометра Загрузка каталога Селектор измерительной головки для аэромикрометра|PDF|909kb |

Измерители профиля поверхности – микрометр глубины и цифровой пружинный микрометр

Измерители профиля поверхности

Электронные измерители

PosiTector SPGPosiTector RTR HPosiTector RTR 3DКак измеряется профиль поверхности?Как правильно выбрать прибор для измерения профиля поверхностиКакие параметры используются для представления профиля поверхности?Стандарты испытаний профиля поверхности стальных оснований, подвергшихся пескоструйной обработке Стандарты испытаний профиля поверхности бетонных основанийПрофиль измерен?

Достижение оптимального профиля поверхности является важной частью подготовки поверхности* перед нанесением краски, покрытий, лайнеров и цементных покрытий. Используя стандартные методы испытаний и инструменты, можно определить оптимальный профиль поверхности, что снижает вероятность нарушения адгезии покрытия, предотвращает коррозию, создает идеальные лакокрасочные покрытия и устанавливает эластичные цементные покрытия. Измерение профиля анкера необходимо для контроля качества и обеспечения качества, а также для получения высокоэффективных и устойчивых систем покрытий, которых ожидают клиенты.

Используя стандартные методы испытаний и инструменты, можно определить оптимальный профиль поверхности, что снижает вероятность нарушения адгезии покрытия, предотвращает коррозию, создает идеальные лакокрасочные покрытия и устанавливает эластичные цементные покрытия. Измерение профиля анкера необходимо для контроля качества и обеспечения качества, а также для получения высокоэффективных и устойчивых систем покрытий, которых ожидают клиенты.

*См. также: Тестирование растворимой соли и мониторинг окружающей среды

Существует множество методов определения профиля поверхности и профиля бетонной поверхности (CSP) от пика до впадины, каждый из которых отличается уровнем точности и эффективности. В зависимости от того, измеряется ли поверхность обработанной пескоструйной обработкой стали или бетонной поверхности, могут использоваться различные инструменты и инструменты.

Наиболее распространенные методы определения профиля поверхности на стальных поверхностях, обработанных пескоструйной обработкой, включают микрометры глубины, ленточные считыватели, ленточные сканеры и щуповые измерители шероховатости.

Микрометры глубины для пескоструйной обработки стали

Микрометры глубины, оснащенные плоским основанием и остроконечным зондом, такие как PosiTector SPG, представляют собой метод с низкими затратами на испытание, в котором используется подпружиненный наконечник, который падает в долины пескоструйной обработки. стальная поверхность для измерения высоты от пика до впадины. Имея больший диапазон, чем реплики ленты и большинство приборов для измерения шероховатости с помощью иглы, они представляют собой быстрый и надежный способ определения профиля поверхности.

Для измерения с помощью PosiTector SPG Измеритель профиля поверхности (цифровой микрометр глубины):

1

Убедитесь, что на поверхности нет пыли и других загрязнений.

2

Поместите ножку датчика на уровень измеряемой поверхности.

3

Микрометр глубины отобразит высоту профиля на экране.

Компания DeFelsko производит различные модели, подходящие для различных областей применения. Дополнительную информацию см. в руководстве по заказу PosiTector SPG.

Дополнительную информацию см. в руководстве по заказу PosiTector SPG.

Реплика считывателей ленты Testex Press-O-Film для обработанной пескоструйной обработкой стали

Реплика считывателей ленты, таких как PosiTector RTR H или PosiTector RTR 3D, использует реплику ленты Testex Press-O-Film™ для определения анкерного рисунка на стальной основе, подвергнутой пескоструйной обработке. Он прост, относительно недорог и особенно полезен на криволинейных поверхностях.

Для измерения с помощью PosiTector RTR Считывающее устройство для реплик (цифровой пружинный микрометр):

1

Подготовка: Очистите поверхность шпатлевкой, чтобы удалить пыль и другие загрязнения.

2

Воронение: Поместите ленту-реплику (Testex Tape) на подложку и отшлифуйте; сжимаемая пена внутри ленты образует обратную копию поверхности.

3

Измерение: Вставьте ленту-реплику между измерительными упорами PosiTector RTR и снимите показания.

Прочтите “Реплика ленты — источник новой информации о профиле поверхности” для получения дополнительной информации.

Приборы для измерения шероховатости со щупом для обработанной пескоструйной обработкой стали

Приборы для измерения шероховатости со щупом работают путем перетаскивания щупа с постоянной скоростью по измеряемой поверхности подвергнутой пескоструйной обработке стали. Прибор записывает расстояния вверх и вниз, которые проходит игла по поверхности, и усредняет расстояние по вертикали между самым высоким пиком и самой низкой впадиной (Ra).

Некоторые измерители шероховатости щупов могут оставлять царапины на измеряемой поверхности, что может привести к будущим дефектам, которые могут вызвать преждевременное ржавление и повреждение покрытий. Кроме того, точная сборка щупа имеет тенденцию быть несколько хрупкой, поэтому использование в полевых условиях может быть не идеальным. Наконец, наконечники щупов измерителя шероховатости щупа могут быть подвержены ухудшению характеристик, и точность считывания может пострадать.

Прочтите «Профиль поверхности — сравнение методов измерения», чтобы узнать больше об этих трех методах и их сравнении.

Другие методы измерения профиля поверхности обработанной пескоструйной обработкой стали

Измерение профиля поверхности бетона

К наиболее распространенным методам определения профиля поверхности бетона (CSP) относятся микрометры глубины, шпаклевка-реплика и визуальные компараторы.

Микрометры глубины профиля бетонной поверхности

Микрометры глубины, такие как PosiTector SPG TS, не требуют затрат на испытание, в них используется подпружиненный наконечник (60° — коническая форма), который падает в углубления бетонной поверхности. профиль для измерения высоты от пика до впадины.

В то время как доступны менее дорогие методы, микрометры глубины предлагают средства для количественной регистрации показаний статистически значимым способом.

Реплика-замазка

Реплика-замазка — это средство создания постоянной реплики CSP, аналогичное концепции ленты-реплики. Двухкомпонентный состав смешивают, а затем вдавливают в поверхность бетонной плиты. Затем его удаляют и дают вылечить. При использовании сравнительной ссылки предполагается субъективный профиль.

Двухкомпонентный состав смешивают, а затем вдавливают в поверхность бетонной плиты. Затем его удаляют и дают вылечить. При использовании сравнительной ссылки предполагается субъективный профиль.

Сравнительные методы

Использование формованных резиновых “чипов”; субъективные, сравнительные оценки могут свидетельствовать об общем профиле бетонной поверхности. Сравнительные методы эффективны в том смысле, что они обеспечивают быструю проверку, но не предоставляют количественных средств для измерения и записи профиля бетонной поверхности.

Измерение профиля текстурированных покрытий

Профиль текстурированных покрытий часто трудно измерить с помощью большинства микрометров глубины, приборов для измерения шероховатости с помощью щупов и считывателей копий ленты из-за их большей высоты от пика до впадины.

Глубиномеры для профиля текстурированной поверхности

Глубиномеры с расширенным диапазоном измерений 0–60 мил (0–1500 мкм), такие как PosiTector SPG CS, являются идеальным выбором для измерения текстурированных покрытий.

Как правильно выбрать инструмент для измерения профиля поверхности в полевых условиях

Для определения профиля поверхности доступно множество стандартов испытаний и методов измерения. Как правило, стандарт испытаний определяется покрываемой подложкой, и метод испытаний указывается в этом стандарте испытаний.

Измерители профиля поверхности, такие как PosiTector SPG, и реплики считывателей ленты, такие как PosiTector RTR H и PosiTector RTR 3D, являются идеальными инструментами для измерения высоты от пика до впадины. Оба типа идеально подходят для измерения профиля анкеров на обработанных пескоструйной обработкой металлах, таких как сталь, алюминий и т.д. или цементные покрытия.

Измерение профиля поверхности (или профиля бетонной поверхности) помогает инспектору определить, достигнут ли оптимальный профиль анкера.

Что такое высота поверхностного (анкерного) профиля?

Профиль поверхности (или анкера) обычно определяется как сложная структура пиков и впадин на поверхности или подложке, часто создаваемая абразивоструйным оборудованием или механическими инструментами, такими как щеткоструйный аппарат, пневматический игольчатый пистолет или вращающийся боек. В частности, высота профиля поверхности определяется по-разному в зависимости от упомянутого стандарта испытаний. Некоторые примеры:

В частности, высота профиля поверхности определяется по-разному в зависимости от упомянутого стандарта испытаний. Некоторые примеры:

ASTM D7127 определяет профиль поверхности как «…положительные и отрицательные вертикальные отклонения (пики и впадины) измеряются от средней линии примерно в центре оцениваемого профиля».

ISO 8503-1 определяет его как «…обычно выражается как высота основных пиков по отношению к основным впадинам».

ISO 4287 — «Профиль, возникающий в результате пересечения реальной поверхности заданной плоскостью». Реальная поверхность — это «Поверхность, ограничивающая тело и отделяющая его от окружающей среды.

Производители красок и покрытий часто указывают идеальный профиль поверхности.

Что такое плотность пиков и количество пиков профиля поверхности?

Пиковая плотность и количество пиков измеряют количество пар пик/впадина на заданной длине или площади профиля поверхности. Было показано, что они являются сильным фактором, определяющим адгезию покрытия и коррозионную стойкость. На самом деле, исследования показали, что пиковая плотность/число может быть лучшим предиктором характеристик покрытия, чем только высота профиля поверхности от пика до впадины.

Было показано, что они являются сильным фактором, определяющим адгезию покрытия и коррозионную стойкость. На самом деле, исследования показали, что пиковая плотность/число может быть лучшим предиктором характеристик покрытия, чем только высота профиля поверхности от пика до впадины.

Пиковая плотность — это трехмерный параметр, относящийся к количеству пиков на единицу площади, обычно выражаемый в пиках/мм2 или пиках/дюйм2. Пиковая плотность может быть измерена с помощью PosiTector RTR 3D или методов лабораторной визуализации и указывается как Spd согласно ASME B46.1.

Количество пиков — это двумерный параметр, который относится к количеству пар пик/впадина, обычно выражаемое в пиках/мм или пиках/дюйм. Количество пиков можно измерить с помощью PosiTector RTR 3D или профилометра с щупом, и оно указывается как Rpc согласно ASTM D4417.

Дополнительную информацию об измерении пиковой плотности и количества пиков см. в разделе «Реплика ленты — источник новой информации о профиле поверхности». Адгезия отрыва»

Адгезия отрыва»

В чем важность измерения пиковой плотности (Pd) в дополнение к пиковой высоте (H)?

Общепризнано, что характер стальных поверхностей, очищенных абразивоструйной очисткой, является предиктором долговечности покрытия. Коррозионная промышленность не полностью понимает динамику этой сложной проблемы, но у нее есть несколько доступных для измерения параметров, включая высоту пика, плотность пика, площадь поверхности, угловатость, остроту и форму.

Сегодня обычно измеряется высота пика, и обычно это единственный сообщаемый параметр. Хотя его важность неоспорима, один параметр сам по себе не полностью описывает динамику отношений покрытия/подложки.

Пиковая плотность также является важным показателем производительности. Исследования показали, что она сильно коррелирует с адгезией покрытия и коррозионной стойкостью, возможно, даже в большей степени, чем пиковая высота. Для наилучшей адгезии покрытия и защиты от коррозии количество пиков должно быть как можно больше, обеспечивая при этом полное смачивание подготовленной поверхности.

Идеальным подходом является измерение высоты пика (H) и плотности пика (Rpc). Устройство PosiTector RTR 3D Replica Tape Reader измеряет высоту пика (H), плотность пика (Spd) и дополнительные параметры шероховатости 2D/3D.

Чтобы узнать больше о том, как профиль поверхности влияет на характеристики покрытия, прочтите «Реплика ленты — связь 3 параметров профиля поверхности с адгезией при отрыве»

Что такое профиль поверхности бетона (CSP)?

Профиль бетонной поверхности (CSP) может быть определен как пики и впадины на бетонной поверхности — аналогично профилю струйной обработки стали. Профиль бетонной поверхности может влиять на прочность сцепления покрытий, облицовки и цементных верхних слоев. Кроме того, CSP влияет на общий эстетический вид и характеристики покрытия, подкладки или верхнего слоя.

Производители часто указывают идеальный CSP. Узнайте, как можно измерить профиль бетонной поверхности.

Какие параметры используются для представления профиля поверхности?

Шероховатость измеряется показаниями, характеризуемыми параметрами 2D или 3D.

Параметры 2D

Ra — Средняя шероховатость: Среднее арифметическое абсолютных значений отклонений высоты профиля в пределах расчетной длины, измеренных от средней линии

Rq — СКО шероховатости: среднеквадратичное среднее высот профиля в пределах оценочной длины, измеренное от средней линии

Rz — средняя максимальная высота профиля: среднее арифметическое последовательных значений от максимальной вершины до самой глубокой впадины в пределах каждого интервала выборки, рассчитанное по длина оценки

Rp — максимальная высота пика профиля: расстояние между самой высокой точкой профиля и средней линией в пределах длины оценки

Rv — максимальная глубина впадины профиля: расстояние между самой глубокой впадиной и средней линией в пределах оценочной длины

Rt — общая высота профиля: расстояние между самой высокой вершиной и самой глубокой впадиной в пределах оценочной длины

Rpc — Количество пиков: количество пиков на единицу длины в пределах оценочной длины

Rpc Граница C1 — Граничные линии, расположенные на равном расстоянии выше и ниже средней линии профиля. Пик считается после того, как кривая опустится ниже нижней граничной линии и выше верхней граничной линии. По умолчанию 0,5 мкм

Пик считается после того, как кривая опустится ниже нижней граничной линии и выше верхней граничной линии. По умолчанию 0,5 мкм

Параметры 3D

H — Средняя максимальная высота пика к впадине: расстояние между наковальнями минус несжимаемая пленка толщиной 50,8 мкм (2 мила)

единица площади

Sa — средняя шероховатость: среднее арифметическое абсолютных значений измеренных отклонений высоты от средней поверхности, взятой в пределах оцениваемой площади

Sq — среднеквадратическая шероховатость: среднеквадратичное среднее измеренных отклонений высоты от средней поверхности, взятой в пределах области оценки.

Sz — Максимальная высота от пика до впадины: вертикальное расстояние между максимальной высотой пика и максимальной глубиной впадины. Обычно обозначается как St

Sp — максимальная высота пика области: максимальная высота в области оценки по отношению к средней поверхности

Sv — максимальная глубина долины: абсолютное значение минимальной высоты в области оценки относительно средней поверхности

Какие стандарты испытаний используются для определения профиля поверхности стальных подложек, подвергнутых пескоструйной обработке?

Следующие стандарты часто используются для определения профиля поверхности стальной подложки, подвергнутой пескоструйной обработке:

ASTM D4417 — Стандартные методы испытаний для полевых измерений профиля поверхности стали, очищенной пескоструйной обработкой

Сопутствующие продукты: PosiTector SPG, PosiTector RTR H, PosiTector RTR 3D

ASTM D4417 определяет несколько методов определения профиля поверхности стали, очищенной пескоструйной очисткой. *

*

AS 3894.5 — Проверка защитных покрытий на месте, Метод 5: Определение профиля поверхности 94,5 определяет от пика до впадины аналогично формулировке ISO 8503-1 в том смысле, что он связан с относительной разницей в высоте между пиками и впадинами испытательной области. * Подобно ASTM D4417 (выше), он предоставляет несколько методов получения измерение профиля поверхности:

SSPC-PA 17 — Определение соответствия профиля

Связанные продукты: PosiTector SPG, PosiTector RTR H, PosiTector RTR 3D , ISO 8503-4 и др.), чтобы установить определенные определения и методы испытаний. В то время как ASTM D4417 устанавливает процедуру проведения одного теста, SSPC-PA 17 содержит рекомендации по частоте и местам проведения этих тестов.

ВМС США NSI 009-32 — Требования к очистке и окраске

Связанные продукты: PosiTector SPG, PosiTector RTR H, PosiTector RTR 3D

NSI 009-32 ВМС США — это подробный документ, посвященный требованиям к очистке и окраске для обслуживания активов ВМС США. * Ссылки на стандарты, такие как ASTM D4417, методы B и C (микрометры глубины и копия ленты соответственно.)

* Ссылки на стандарты, такие как ASTM D4417, методы B и C (микрометры глубины и копия ленты соответственно.)

SANS 5772 — Подготовка стальных поверхностей перед нанесением красок и сопутствующих продуктов — Характеристики шероховатости поверхности стальных поверхностей, подвергнутых струйной очистке — Профиль поверхностей, подвергнутых струйной очистке, определяется с помощью микрометра профиля

Сопутствующий продукт: PosiTector SPG

В стандарте испытаний SANS 5772 используется микрометр для определения профиля поверхности стальных поверхностей, подвергнутых пескоструйной очистке.*

Какие стандарты испытаний используются для определения профиля поверхности бетонных оснований?

Следующие стандарты часто используются для определения профиля поверхности бетонного основания:

ASTM D8271 — Стандартный метод испытаний для прямого измерения профиля поверхности подготовленного бетона

Сопутствующий продукт: PosiTector SPG TS

ASTM D8271 стандартизирует измерение профиля поверхности бетона (CSP).

…/G-001 | PDF/720kb

…/G-001 | PDF/720kb

Серия

Серия

/ Измерительная головка с щелевым соплом/G-018 | PDF/200kb

/ Измерительная головка с щелевым соплом/G-018 | PDF/200kb