Механические передачи в строительных машинах

Категория:

Устройство строительных машин

Публикация:

Механические передачи в строительных машинах

Читать далее:

Пружины в строительных машинах

Механические передачи в строительных машинах

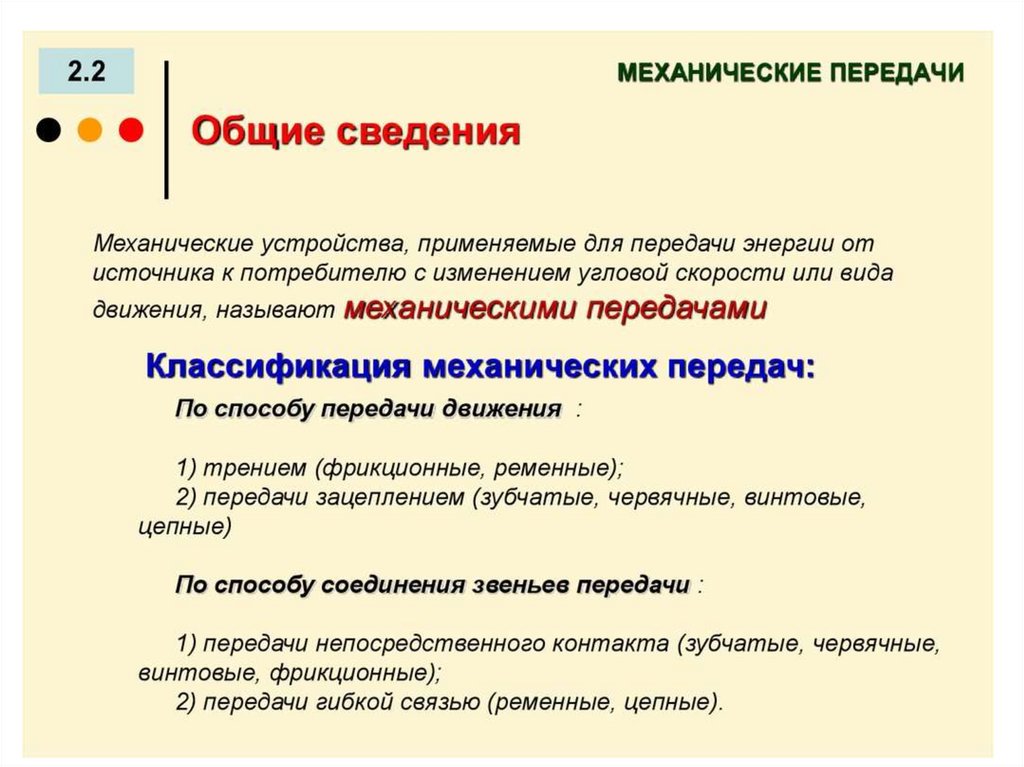

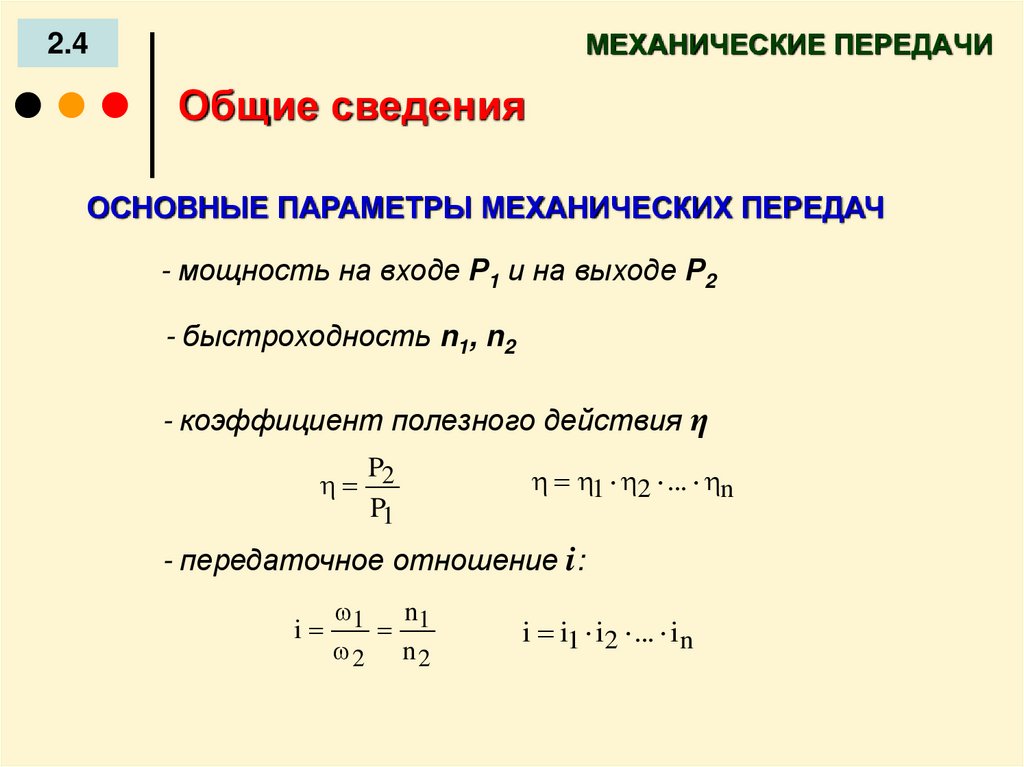

Устройства, предназначенные для переноса энергии от источника к потребителю, называются передачами. Различают электрические, гидравлические, пневматические и механические передачи. Последние наиболее широко применяют в машинах, рассматриваемых в данном учебнике.

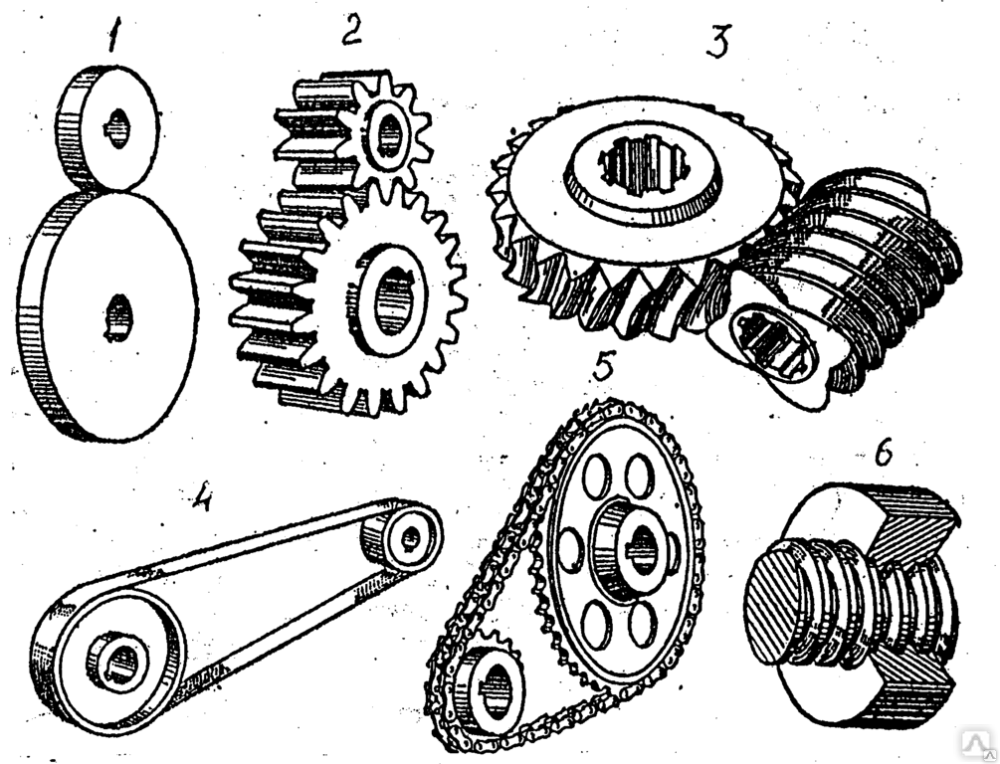

Передачи этого вида могут быть с непосредственным контактом или с гибкой связью. К первым относятся фрикционные и зубчатые передачи, ко вторым — ременные, цепные и канатные.

Фрикционные передачи применяют в случаях, когда необходимо передавать движение без рывков и снижать уровень шума.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

С конструктивной точки зрения фрикционные передачи бывают цилиндрическими, клиновыми, коническими и дисковыми.

Рис. 29. Зубчатые передачи:

а — цилиндрическая прямозубая с внешним зацеплением, б — цилиндрическая косозубая, в — цилиндрическая шевронная, г — цилиндрическая прямозубая с внутренним зацеплением, д — коническая прямозубая, е — коническая с круговым зубом, ж — системы Новикова, з — винтовая, и — гипоидная, к — червячная, л — глобоидная

В дисковых фрикционных передачах можно путем приближения одного диска к другому или их удаления изменять радиус контакта и таким образом плавно регулировать передаточное число. Передачи, в которые включают такой вид соединения, называют вариаторами.

Применение фрикционных передач ограничено невысокой передаваемой мощностью и сравнительно низким КПД (0,8—0,9).

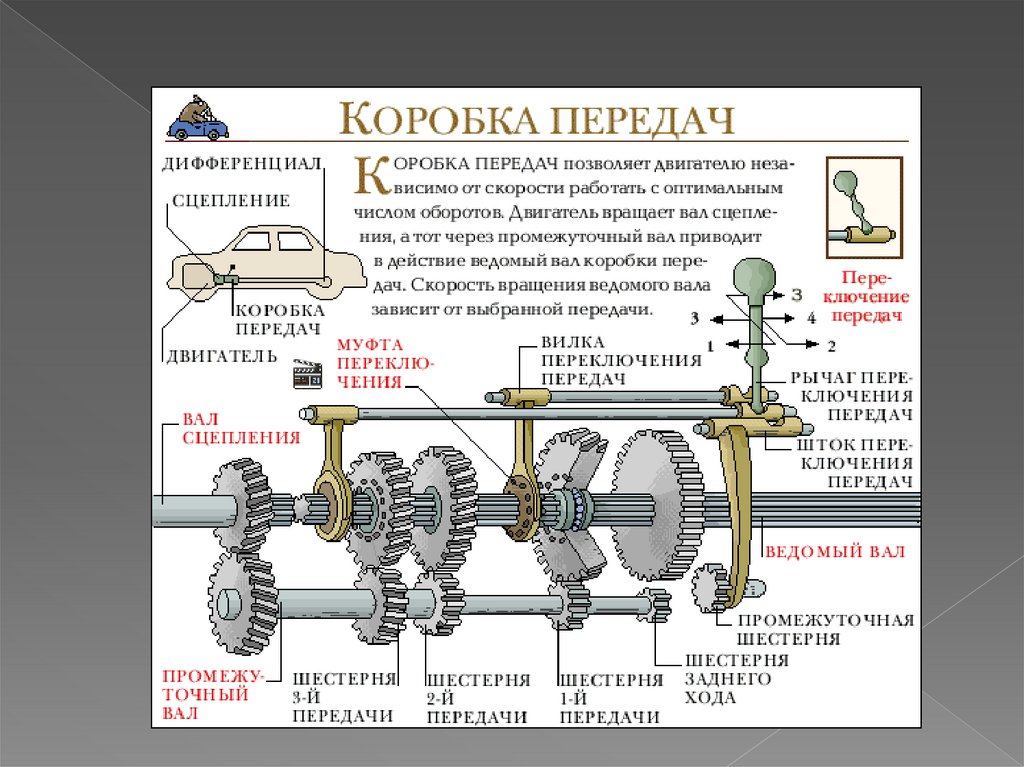

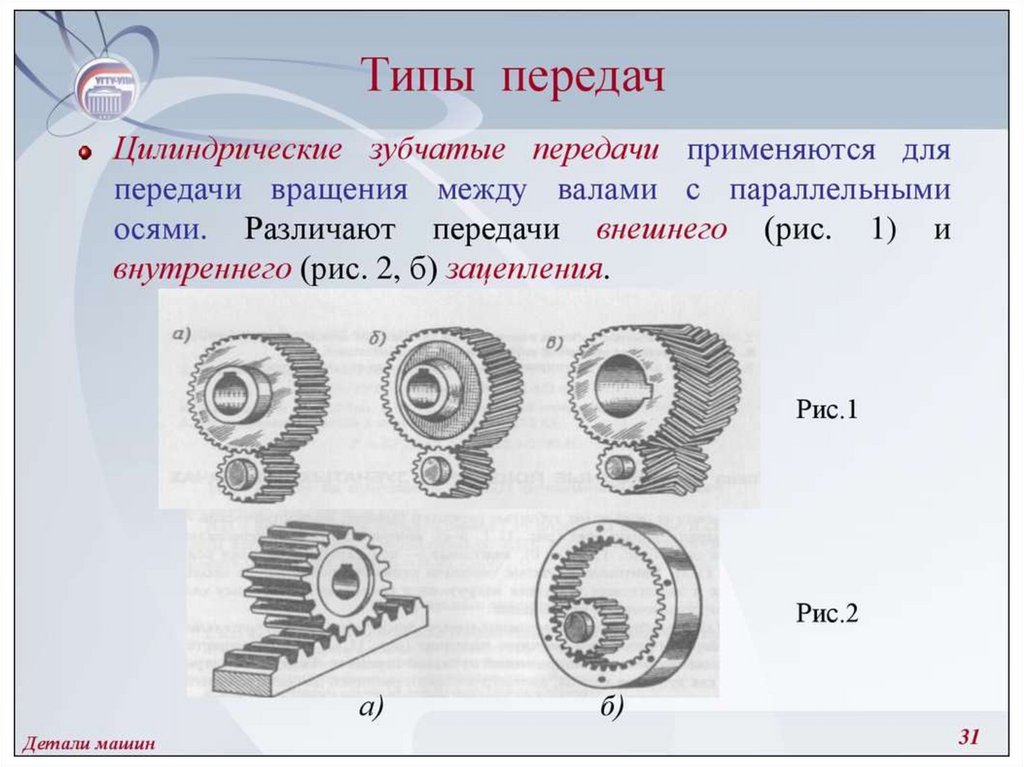

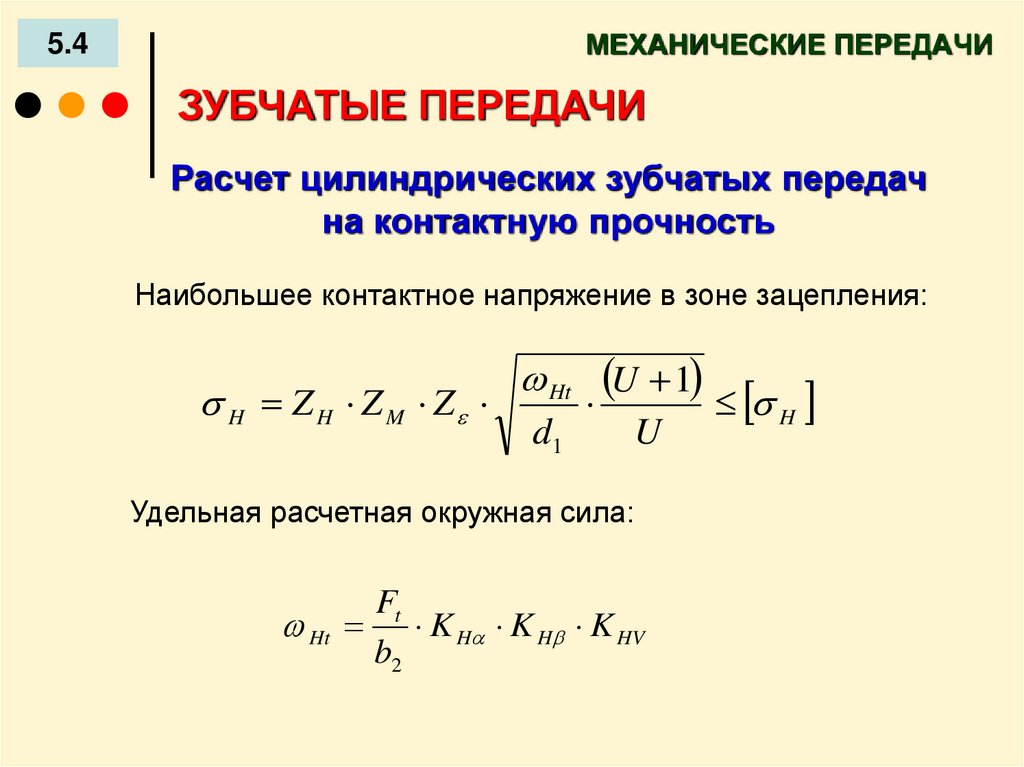

Зубчатые передачи (рис. 29) наиболее распространены, так как обеспечивают постоянное передаточное число, возможность передачи больших усилий и скоростей и отличаются высоким КПД. К недостаткам зубчатых зацеплений относятся технологическая сложность изготовления и небольшое межосевое расстояние.

К недостаткам зубчатых зацеплений относятся технологическая сложность изготовления и небольшое межосевое расстояние.

В зубчатом зацеплении движение передается за счет того, что Зуб ведущего колеса входит во впадину ведомого и оказывает давление на его зуб, заставляя повернуться. В зацепление последовательно входят все новые и новые зубья, обеспечивая постоянное вращение ведомого колеса.

Цилиндрические зубчатые передачи характеризуются модулем т (мм), шагом зубчатого зацепления и передаточным числом i:

т = D/z,

где D — диаметр делительной окружности, мм; z— число зубьев.

Делительная окружность делит зуб на головку, высота которой обычно принимается равной модулю, и ножку, высота которой равна 1,25 модуля.

Шаг зубчатого зацепления равен расстоянию, измеренному по делительной окружности между одинаковыми точками двух соседних зубьев.

Передаточное число находится в пределах 2—10.

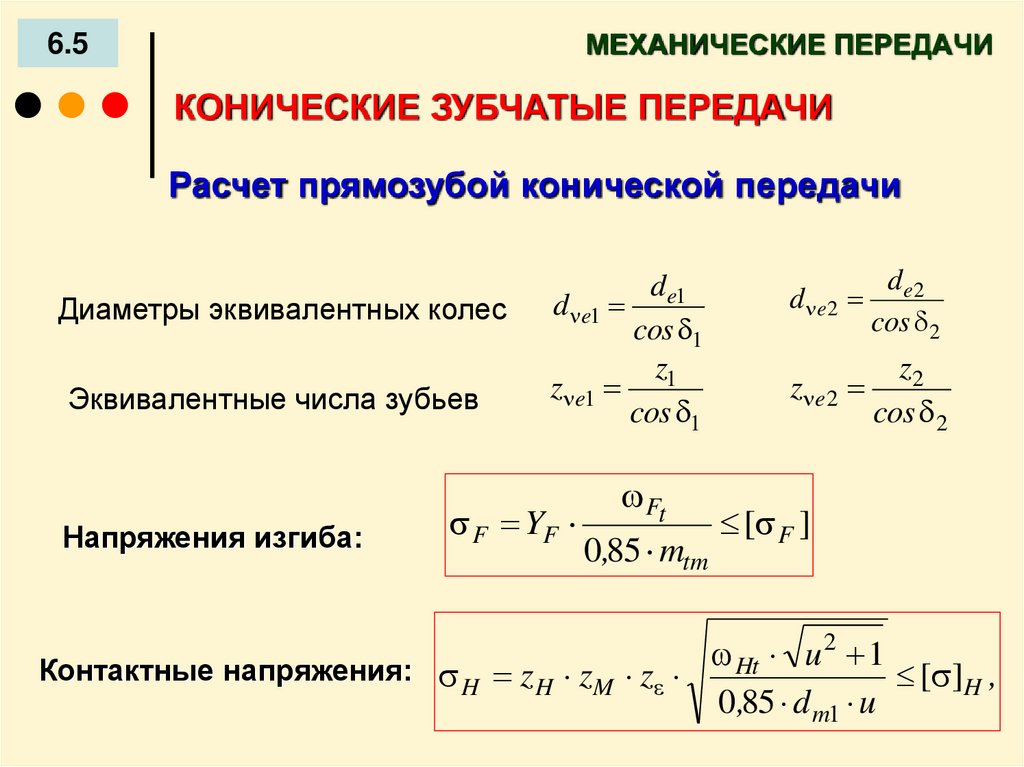

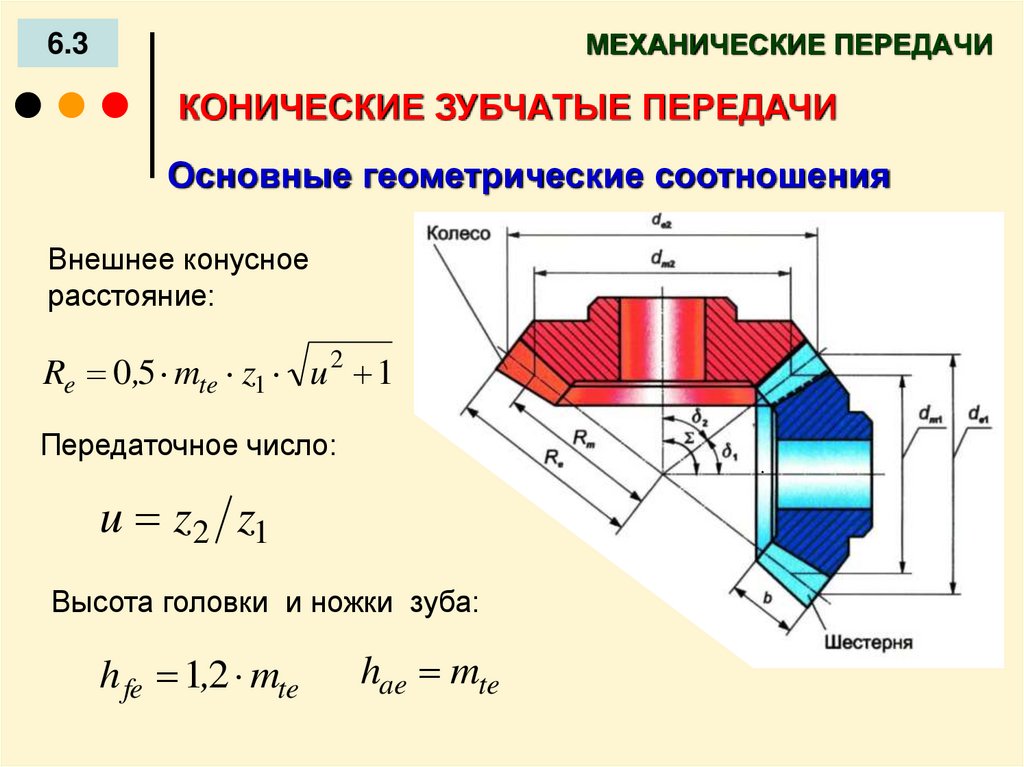

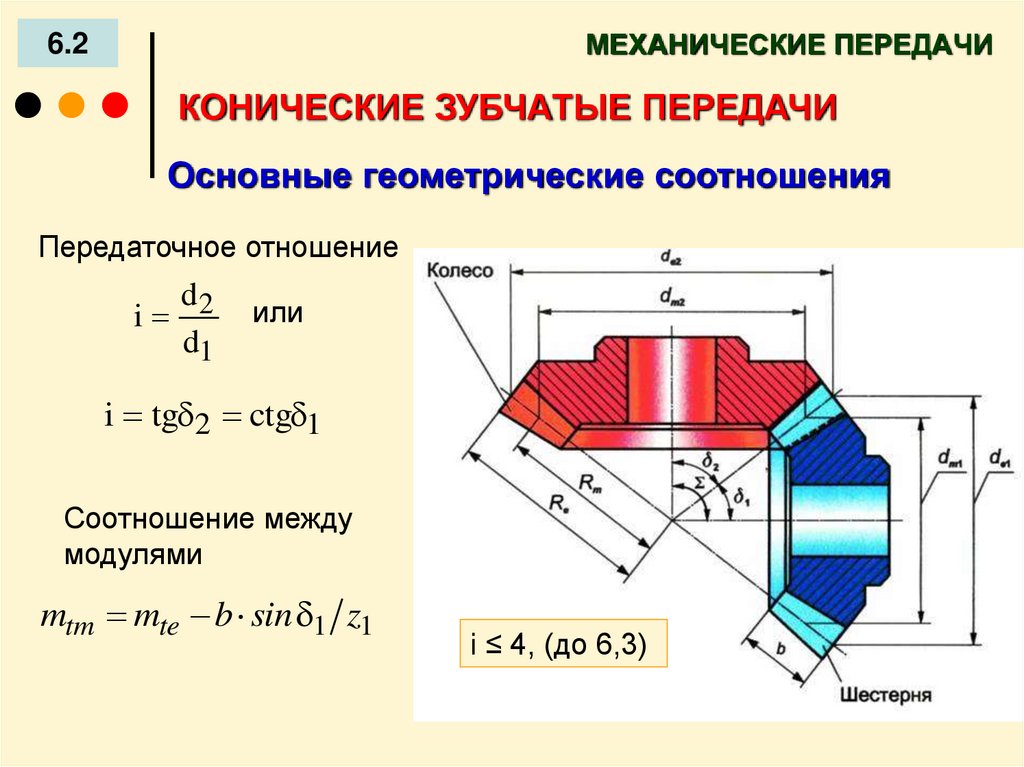

В конических зубчатых передачах угол между валами может быть произвольным, но чаще всего он равен 90°. Передаточное число конической передачи определяют так же, как и для цилиндрической. КПД цилиндрических и конических зубчатых зацеплений 0,96—0,98.

Передаточное число конической передачи определяют так же, как и для цилиндрической. КПД цилиндрических и конических зубчатых зацеплений 0,96—0,98.

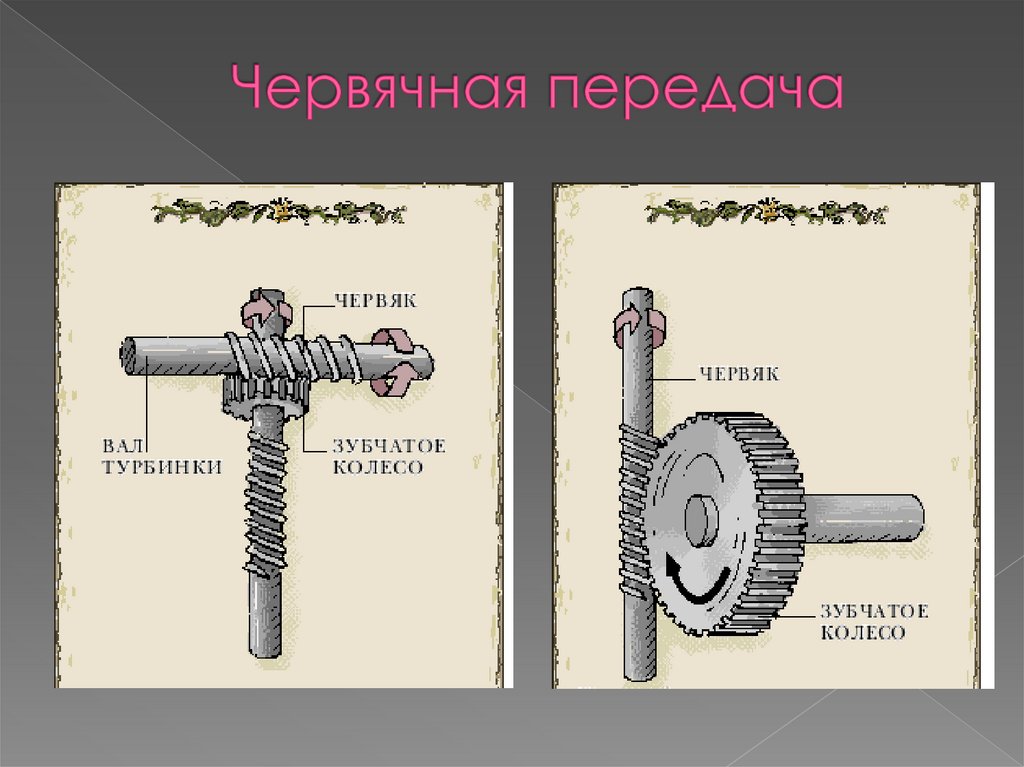

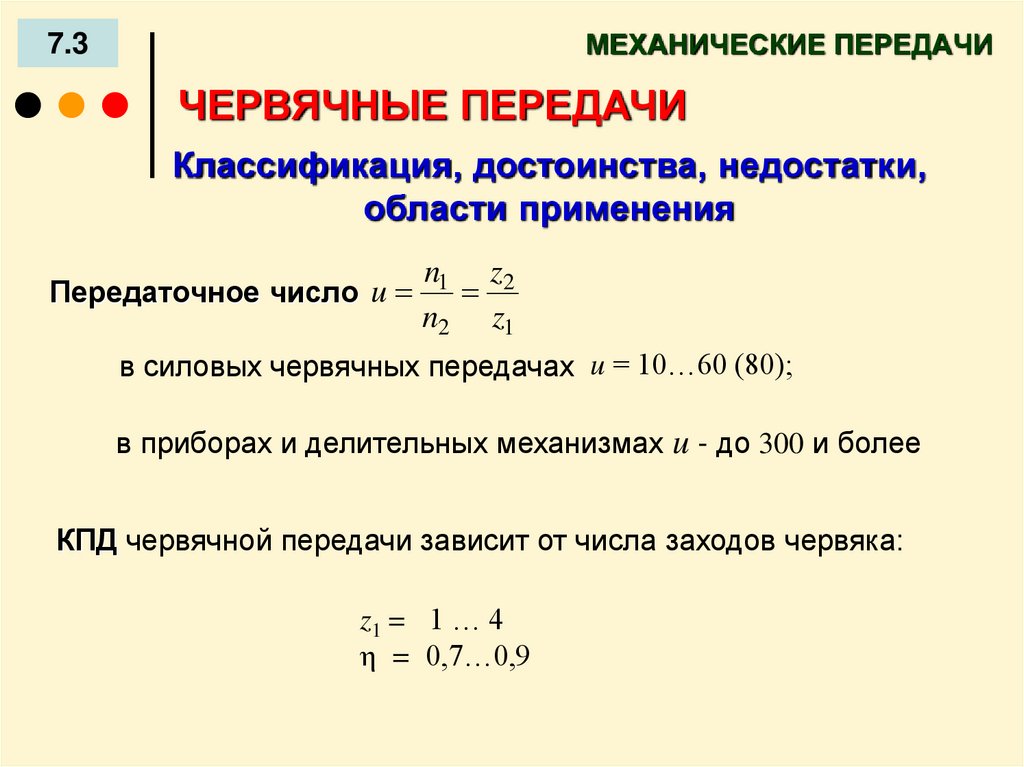

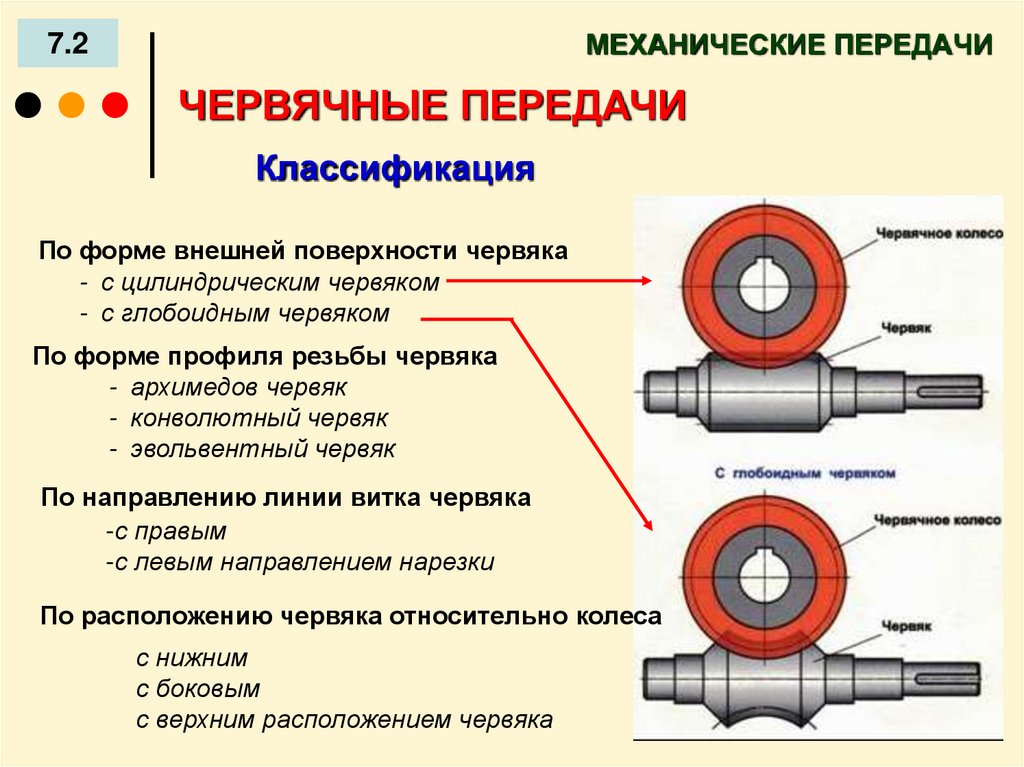

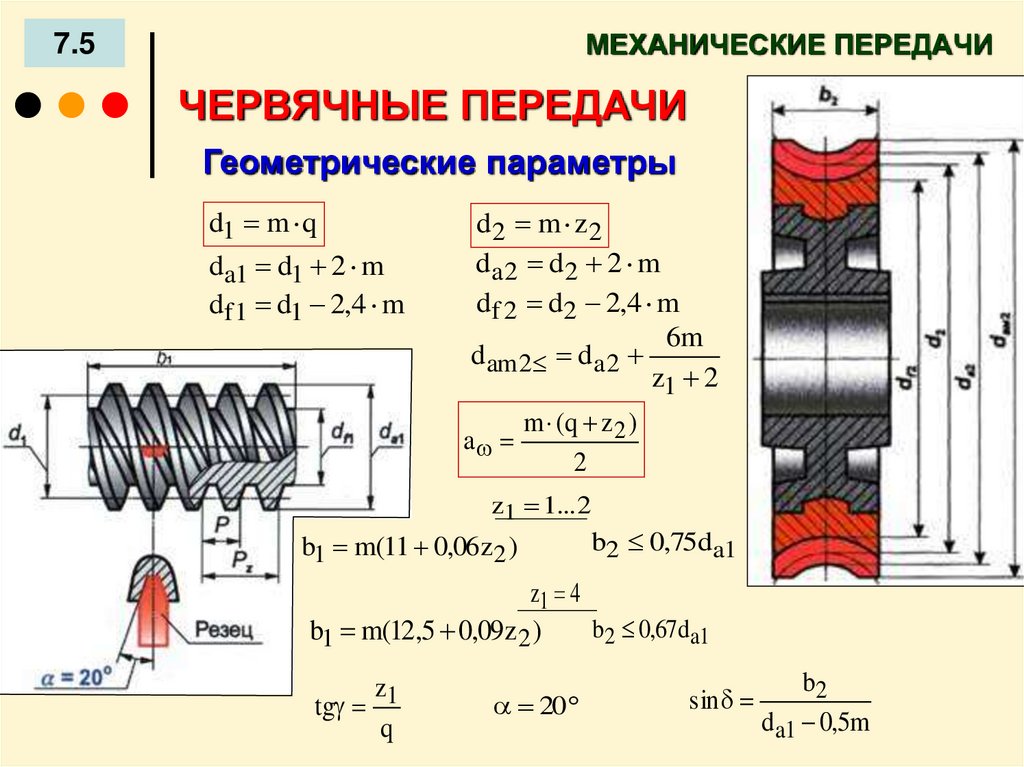

Червячные передачи позволяют передавать вращение от одного вала другому, расположенному в другой плоскости. В отличие от цилиндрических и конических червячные передачи состоят из ведущего элемента — червяка и ведомого — червячного колеса. По конструкции червяки бывают одно- и многозаходными. Передаточное число червячной передачи определяют так же, как и цилиндрической. Здесь z — число зубьев червячного колеса, a z2 — число заходов червяка.

Ременные передачи (рис. 30) применяют при передаче Движения на большое расстояние. По конструкции они делятся на плоско- и клиноременные. В передачах этого типа двигатель вращает шкив, увлекающий за счет возникающих сил трения за собой ремень, который в свою очередь заставляет вращаться ведомый шкив, соединенный с валом исполнительного механизма.

Рис. 30. Виды ременных передач:

а — открытая с параллельными валами, б — перекрестная с параллельными валами, в — полуперекрестная, г — наклонная с натяжным роликом; 1,3 — ведомый и ведущий шкивы, 2 — ремень, 4 — натяжной ролик

По виду использованного материала плоские ремни бывают кожаными с допускаемым напряжением на разрыв в пределах 2— 2,4 МПа и хлопчатобумажными прорезиненными с допускаемым напряжением на разрыв до 8 МПа.

Хлопчатобумажные тканые ремни применяют в ограниченных масштабах для передач небольшой мощности.

Рис. 31. Цепная передача:

а — расположение цепи и звездочек, б — втулочно-роликовая цепь, в — зубчатая цепь; 1 — цепь, 2, 3 — ведущая и ведомая звездочки

Концы ремней соединяют между собой сшивкой, накладками, иванием. Хлопчатобумажные прорезиненные ремни лучше всего соединять вулканизацией.

Размеры сечения ремней стандартизированы, их рассчитывают, как правило, только для проверки размеров. Ширина обода шкивов должна быть на 20—25 мм больше ширины ремня.

Клиноременная передача позволяет получать передаточные числа до 7—10, а также сокращать межцентровые расстояния. К недостаткам клиноременных передач относятся большая конструктивная сложность и меньший КПД.

Клиновые ремни выпускаются семи различных типов: О, А, Б, В Г, Д и Е.Мощность, которую может передать один ремень каждого типа в зависимости от диаметра шкива и скорости ремня, равна соответственно: 0,08—1,62; 0,22—4,94; 1,03—8,1; 4,71 — 16,72; 735—31,8; 11,75—51,5 кВт. Расчет клиноременной передачи сводится к определению количества ремней, необходимых для передачи заданной мощности.

Цепные передачи (рис. 31) позволяют передавать мощности до нескольких тысяч киловатт на расстояние 5—8 м с КПД 0,97—0,98. Передача состоит из ведущей 2 и ведомой 3 звездочек и охватывающей их бесконечной втулочно-роликовой или зубчатой цепи.

Передаточное число цепной передачи можно определять так же, как и зубчатой.

Выбор типа механической передачи | Статьи компании «ЮСТО»

Механическая передача – устройство, преобразующее механическую энергию привода к остальным исполнительным механизмам машины.

Существуют следующие передачи зацепления,используемые на фрезерно-гравировальных станках с ЧПУ:

- Червячные

- Ременные

- Зубчатые

- Цепные

- Гипоидные

- Винтовые

- Волновые

При проектировании станков с ЧПУ наибольшее распространение получили винтовые и зубчатые механические передачи.

Зубчатая передача предполагает использование в своем механизме зубчатых колес и предназначена для преобразования вращательного движения в поступательное.

Преимущества зубчатой передачи:

Длительный срок службы

Высокая надёжность

Работа на высоких скоростях

Преобразование больших мощностей

-

Высокая точность перемещения

В зависимости от расположения зубьев выделяют передачи:

- Прямозубые

- Косозубые

- Шевронные

Применение прямозубых колёс в передаче целесообразно при малых скоростях. Главным достоинством является его дешевизна, а недостатком– вибрации в работе, быстрый износ и возникновение погрешностей.

Главным достоинством является его дешевизна, а недостатком– вибрации в работе, быстрый износ и возникновение погрешностей.

Косозубые передачи обладают возможностью уменьшать действие механических колебаний и используются в изготовлении ответственных узлов и механизмов. Это обосновано большей площадью зацепления, нежели у прямозубой передачи.

Винтовая передача включает в свою конструкцию винт и гайку и также обладает способностью к преобразованию вращательного движения в поступательное и наоборот.

Выделяют два основных вида винтовых механических передач: качения (шарико-винтовые) и скольжения.

Шарико-винтовая передача нашла свое применение на различных металлообрабатывающих станках. Элементы качения, содержащиеся в винтовой передаче, преобразуют механическую энергию между винтом и гайкой.

В сравнении с зубчатыми передачами шарико-винтовые являются более точными,но работают на меньших скоростях, атакже возрастает вероятность прогиба при работе на большой длине перемещения.

Применение передач в рекламной сфере производства

Главной целью в работе компаний, специализирующихся на рекламе производственной деятельности,является криволинейная обработка и раскрой листовых материалов. Поэтому более целесообразным является применение станков с зубчатыми передачами. Они дают возможность производить скоростную обработку, увеличить производительность,при этом сохранить требуемую точность необходимых материалов (композитные,акриловые, пластмассы и другие).

Применение передач в обработке металлов и дерева

Деревообработка,производимая на фрезерно-гравировальных станках с ЧПУ, ведется в плоскостной системе координат по осям X,Y.Поэтому в данном случае рационально использовать зубчатую передачу типа рейка-шестерня. При необходимости обработки в пространственной системе координат, то есть с использованием третьей координаты Z, целесообразна установка шарико-винтовой передачи.

В обработке металлов резанием главным критерием качества является позиционная точность. Поэтому в станках с ЧПУ на всех координатных осях должны использоваться шарико-винтовые передачи.

Поэтому в станках с ЧПУ на всех координатных осях должны использоваться шарико-винтовые передачи.

Бывают случаи, когда могут возникнуть не совсем стандартные задачи, а использование механических передач не соответствовать данным критериям выбора. Наши квалифицированные специалисты всегда рады вам помочь и подобрать необходимый тип передач.

Что такое механическая передача энергии и ее элементы?

Что такое механическая передача энергии?

Содержание статьи

Механическая передача энергии — это передача энергии от места, где она генерируется, к месту, где она используется для выполнения работы с использованием простых механизмов, рычажных механизмов и элементов механической передачи энергии.

Механическая передача энергии Почти все машины имеют какую-либо передачу мощности и движения от источника входного сигнала. Обычно это электродвигатель или двигатель внутреннего сгорания, который обычно обеспечивает крутящий момент за счет комбинации входного вала и муфты.

Реклама

Реклама

Реклама

Реклама

Зачем нужна механическая передача энергии?

- Генерируемая мощность или энергия могут быть преобразованы в полезную форму

- Физические ограничения ограничивают выработку электроэнергии в том месте, где она используется, поэтому ее можно передавать от источника к месту, где она необходима

- Может использоваться для изменения направления и величины, например, скорости или крутящего момента

- Может использоваться для изменения типа энергии, т.

е. вращательной на линейную и наоборот

е. вращательной на линейную и наоборот

Элементы механической передачи энергии

При проектировании изделий машиностроения, таких как приводы автоматизации, машины и т. д., передача энергии и ее элементы позволяют согласовать источник энергии с условиями его эксплуатации и состоянием рабочих органов.

Преимущества элементов передачи энергии

- Эффективная передача мощности

- Элементы помогают разделить и распределить источник питания для работы нескольких механизмов, таких как один двигатель, приводящий в действие несколько конвейерных лент.

- Для изменения скорости вращения

- Изменить направление вращения двигателя

- Преобразует вращательное движение в линейное возвратно-поступательное движение

Реклама

Реклама

Реклама

Реклама

Типы элементов механической передачи

- Валы и муфты

- Силовые винты

- Шестерни и зубчатые передачи

- Тормоза и сцепления

- Ремни, канаты и шкивы

- Цепи и звездочки

Валы и муфты

Как обсуждалось ранее, валы и муфты являются неотъемлемой частью силовой передачи для современных инженерных изделий, таких как машины. Поскольку валы силовой передачи широко используются почти во всех типах конструкции механического оборудования, конструкция имеет решающее значение для безопасности и длительного срока службы машин.

Поскольку валы силовой передачи широко используются почти во всех типах конструкции механического оборудования, конструкция имеет решающее значение для безопасности и длительного срока службы машин.

Валы

Механический вал — это элемент механической передачи мощности, который передает мощность и вращательное движение от одного устройства к другому. Конструкция вала имеет решающее значение для предотвращения любого преждевременного отказа, и проектировщик должен учитывать распространенные виды отказов.

Подкомпоненты, такие как муфты, шестерни, шкивы, звездочки и т. д., устанавливаются на вал для передачи мощности или вращения через центральную часть компонента, называемого ступицей, вместе с удерживающими устройствами, такими как шпонки и шлицы. Соединение должно обеспечивать передачу нагрузки, мощности и вращения без проскальзывания и в пределах требований к точности конструкции.

Конструкция валаТипы соединений и компонентов, которые необходимо использовать вдоль оси вала, определяются функциональными требованиями продукта и зависят от следующих факторов

– Величина крутящего момента

– Размер вала

– Скорость вращения

– Направление вращения

Муфты

Муфты, также известные как муфты валов, используются для соединения двух концов валов для передачи как углового вращения, так и крутящего момента. Основное конструктивное требование к муфтам и их удерживающим устройствам заключается в том, что номинальный крутящий момент должен передаваться без проскальзывания, преждевременного выхода из строя или, в некоторых случаях, должен выдерживать несоосность.

Основное конструктивное требование к муфтам и их удерживающим устройствам заключается в том, что номинальный крутящий момент должен передаваться без проскальзывания, преждевременного выхода из строя или, в некоторых случаях, должен выдерживать несоосность.

Муфты механической передачи обычно делятся на две широкие категории

- Жесткие муфты

- Гибкая муфта

Жесткие муфты просты, легки в конструкции и сравнительно дешевы, хотя требуют точного выравнивания валов, тогда как гибкие муфты могут компенсировать несоосность валов.

Силовые винты

Силовой винт, также известный как ходовой винт (или ходовой винт) и поступательный винт, представляет собой винт, используемый в качестве рычажного элемента передачи энергии в инженерном изделии, таком как машина, для преобразования вращательного движения в линейное движение. Большая площадь скользящего контакта между наружной и внутренней частями винтовой резьбы обеспечивает большое механическое преимущество за счет небольшого угла клина.

Силовые винты имеют множество применений, таких как линейные ходовые винты, салазки, тиски, винтовые домкраты, механизмы управления механическим прессом и т. д. Наиболее распространенные устройства настроены таким образом, что силовой винт вращается, а гайка преобразуется в линейное движение вместе с винты. Но он также используется в противоположной ориентации, например, в винтовом домкрате, где гайка вращается, а винт движется линейно, чтобы поднять домкрат.

Они не используются в передачах высокой мощности из-за больших потерь энергии на трение на резьбе, но используются в передачах прерывистого действия малой мощности, таких как низкоточные позиционеры.

Реклама

Реклама

Реклама

Реклама

Шестерни и зубчатые передачи

Зубчатые передачи представляют собой несколько наборов шестерен, передающих мощность. Зубчатая передача представляет собой механическую систему передачи мощности, в которой шестерни установлены на валах так, что зубья сопряженных шестерен входят в зацепление, и каждая из них катится друг по другу на своем диаметре делительной окружности.

Передаточное число и механическое преимущество сопряженных зубчатых колес определяются отношением диаметра делительной окружности.

Тормоза и муфты

Теоретически тормоза и муфты почти неотличимы друг от друга, хотя функционально муфты представляют собой муфты, которые используются для включения и выключения передачи мощности между двумя соединительными валами, вращающимися с разными скоростями на общей оси. Основная функция муфты – привести оба элемента к общей угловой скорости.

Тормоза и муфтыТормоз функционирует аналогичным образом, за исключением того, что один из элементов является фиксированным, поэтому при срабатывании общая угловая скорость равна нулю.

Хотя тормоза и сцепления известны своим применением в автомобилях, они также широко используются в лебедках, косилках, подъемниках, стиральных машинах, тракторах, мельницах, подъемниках и экскаваторах.

Муфты

Механические муфты можно классифицировать и различать различными способами в зависимости от их типа зацепления, принципа действия, типа приведения в действие и метода работы

| Тип зацепления | Принцип действия | Тип срабатывания | Метод работы |

| Муфты принудительного привода | Включающие муфты | Гидравлический привод | Сухие сцепления |

| фрикционы | Размыкающие муфты | Пневматический | Мокрые сцепления |

| Механический | |||

| Электромагнитные муфты |

Важные моменты

- Передаваемый крутящий момент

- Приводная сила

- Потеря энергии

- Повышение температуры

Тормоза

Как и сцепления, существуют механические, гидравлические, пневматические и электрические тормоза.

Можно классифицировать по функциям:

- Стопорные тормоза, стопорные тормоза

- Регулирующие тормоза

- Динамометрические тормоза

- Гидравлический

- электрический

Некоторые распространенные типы тормозов:

- Колодочные тормоза

- Ленточная выпечка

- Дисковые тормоза

- Барабанные тормоза

Реклама

Реклама

Реклама

Реклама

Ремни, канаты и шкивы

Ремни и шкивы используются, когда расстояние между валами слишком велико для использования шестерен.

Ремни, канаты и шкивыЦепь и звездочки

Цепи используются для низкоскоростных приложений, когда расстояние между валами слишком далеко друг от друга для использования зубчатых передач, а ремни должны поддерживать крутящий момент, который необходимо передать. Они также являются хорошим способом передачи мощности, когда требуется точное соотношение скоростей Цепи и звездочки

Совет по проектированию: звездочки с нечетным числом зубьев изнашиваются медленнее, чем звездочки с четным числом зубьев.

Механическая трансмиссия | Фрактория

Передача энергии — это процесс, необходимый почти для каждого механизма. От крошечных двигателей во всплывающих селфи-камерах до инновационных линий передачи Большого адронного коллайдера — приложения для передачи энергии окружают нас повсюду. Мы используем методы передачи мощности для передачи мощности от первичного двигателя к ведомому оборудованию для его работы.

Существует четыре основных типа силовой передачи – механическая, электрическая, гидравлическая и пневматическая. В этой статье мы узнаем о механической передаче энергии, ее типах, плюсах и минусах каждого типа.

я Что такое механическая передача энергии?

II Типы механической передачи энергии

III Выбор правильного метода передачи энергии

IV Вывод

Что такое механическая передача энергии?

Механическая передача энергии относится к передаче механической энергии (физического движения) от одного компонента к другому в машинах. Большинству машин требуется какая-либо форма механической передачи энергии. Общие примеры включают электробритвы, водяные насосы, турбины и автомобили.

Большинству машин требуется какая-либо форма механической передачи энергии. Общие примеры включают электробритвы, водяные насосы, турбины и автомобили.

В большинстве случаев вращательное движение первичного двигателя преобразуется во вращательное движение приводимого механизма. Однако скорость, крутящий момент и направление могут измениться.

Иногда они могут преобразовывать вращательное движение в поступательное движение (движение вперед и назад) в зависимости от функциональных требований приложения. Такое изменение может быть выполнено с помощью рычажных механизмов или других элементов машины.

Типы механической передачи мощности

Различные элементы машин могут передавать мощность между валами машин. Наиболее распространенными методами передачи механической энергии, используемыми сегодня в машиностроении, являются:

- Соединительные муфты

- Цепные передачи

- Зубчатые передачи

- Ременные передачи

- Силовые винты (ходовые винты)

Муфты валов

Муфты валов соединяют два вала и передают крутящий момент между ними. Валы могут быть на одной линии, пересекающимися, но не параллельными, или непересекающимися и непараллельными. Для удовлетворения потребностей различных областей применения и сред производится множество различных типов и размеров муфт.

Валы могут быть на одной линии, пересекающимися, но не параллельными, или непересекающимися и непараллельными. Для удовлетворения потребностей различных областей применения и сред производится множество различных типов и размеров муфт.

В целом существует два типа муфт валов: жесткие и гибкие. Жесткие муфты не допускают относительного движения между валами, тогда как гибкие муфты позволяют. Следовательно, гибкие муфты могут справиться с некоторым смещением вала.

Некоторые муфты, такие как разъемные муфты, могут быть закреплены на валах без их перемещения. Напротив, для большинства других требуется перемещение вала для установки/снятия.

Преимущества

- Муфты валов не требуют особого ухода

- Могут поглощать удары и вибрации

- Они могут компенсировать радиальное и осевое смещение

- Обеспечивают теплоизоляцию

- Доступны конструкции, не требующие обслуживания и постоянно смазываемые

Недостатки

- Муфты нельзя использовать для непересекающихся параллельных валов

- Жесткие муфты могут повредить вал, если несоосность вползает

- В течение срока службы может развиться люфт, что приведет к дополнительной нагрузке на муфты, подшипники и компоненты привода

- Некоторые муфты со временем могут ослабнуть, что приведет к повреждению компонентов привода

Ременные передачи

Типы ремней, используемых в ременных передачах: плоский ремень, клиновой ремень, зубчатый ремень Ременные передачи довольно часто встречаются в промышленности. Система ременного привода состоит из двух шкивов и ремня (или троса). Ремень прочно захватывает оба шкива и передает мощность от ведущего вала к ведомому за счет трения. Ременная передача одинаково хорошо работает как на низких, так и на очень высоких скоростях, и поэтому находит применение в высокоскоростных устройствах, таких как воздушные компрессоры.

Система ременного привода состоит из двух шкивов и ремня (или троса). Ремень прочно захватывает оба шкива и передает мощность от ведущего вала к ведомому за счет трения. Ременная передача одинаково хорошо работает как на низких, так и на очень высоких скоростях, и поэтому находит применение в высокоскоростных устройствах, таких как воздушные компрессоры.

Как и другие приводы, существует множество конструкций ременных приводов, которые отлично подходят для конкретных применений. Ремни могут приводить в действие несколько параллельных шкивов и изменять скорость по мере необходимости. Они также могут в определенной степени поглощать ударные нагрузки, защищая другие части привода. Оба шкива вращаются в одном направлении, если только это не поперечный ременный привод . В ременных передачах используются три основных типа ремней: плоские, клиновые и зубчатые.

youtube.com/embed/vvH_yjy7Ezc?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=0&enablejsapi=1″ frameborder=”0″ sandbox=”allow-scripts allow-same-origin allow-presentation allow-popups allow-popups-to-escape-sandbox” scrolling=”no” src=”https://www.youtube.com/embed/vvH_yjy7Ezc?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=”Cross belt drive animation”/>Анимация поперечного ременного привода

Плоские ремни отлично подходят для универсальных применений с требованиями к крутящему моменту от низкого до среднего. Типичные области применения включают измельчители, сепараторы, роликовые конвейеры, вентиляторы, водяные турбины и т. д. Плоские ремни являются реверсивными и могут передавать мощность с обеих сторон. В плоских ремнях отсутствует эффект заклинивания. Это делает потери энергии незначительными, а механический КПД может превышать 98%. Он может достаточно хорошо справляться с пылью и грязью и, следовательно, имеет более длительный срок службы по сравнению с другими альтернативами.

Он может достаточно хорошо справляться с пылью и грязью и, следовательно, имеет более длительный срок службы по сравнению с другими альтернативами.

Клиновые ремни лучше подходят для средних и высоких требований к крутящему моменту. Клиновой ремень имеет канавки на внутренней поверхности, которые входят в клинья на шкивах. Ведущий вал натягивает ремень за канавки, которые на другой конец натягивают ведомый шкив. Такая операция вызывает потери на расклинивание, что, в свою очередь, снижает эффективность клинового ремня. Клиновые ремни не справляются с пылью и грязью так же, как плоские ремни.

Зубчатый ремень , также известный как зубчатый ремень, имеет зубья на внутренней поверхности ремня, которые подходят к зубчатым шкивам или звездочкам. Этот ременный привод используется для трансмиссии высокой мощности и синхронизаторов. Зубчатые ремни используются в автомобильных и мотоциклетных двигателях для привода распределительных валов.

Преимущества

- Ременные приводы более доступны по цене, чем другие приводы, благодаря низкой стоимости компонентов и высокой эффективности

- Они могут передавать энергию на большие расстояния

- Более плавная и тихая работа по сравнению с цепными приводами

- Могут поглощать удары и вибрации

- Ременный привод обеспечивает некоторую степень защиты от перегрузок за счет проскальзывания ремня

- Легкий и относительно прочный

- Низкие затраты на обслуживание

Недостатки

- Проскальзывание ремня может изменить отношение скоростей

- Короткий срок службы при ненадлежащем обслуживании

- Конечный диапазон скоростей

- Они оказывают большую нагрузку на подшипники и валы

- Для компенсации износа и растяжения им нужен натяжной ролик или регулировка межосевого расстояния

Цепные передачи

Цепные передачи используются для передачи мощности между двумя компонентами, находящимися на большем расстоянии. Эти приводы состоят из роликовой цепи и двух или более звездочек. Зубья ведущей звездочки входят в зацепление с роликовой цепью и передают крутящий момент на ведомую звездочку. Цепи обычно можно увидеть в трансмиссии велосипедов и мотоциклов, но они также довольно распространены в промышленных машинах.

Эти приводы состоят из роликовой цепи и двух или более звездочек. Зубья ведущей звездочки входят в зацепление с роликовой цепью и передают крутящий момент на ведомую звездочку. Цепи обычно можно увидеть в трансмиссии велосипедов и мотоциклов, но они также довольно распространены в промышленных машинах.

Они могут поместиться в труднодоступных местах с помощью промежуточных звездочек. Цепные приводы также используются в приложениях, где время имеет решающее значение, и любая задержка, вызванная проскальзыванием, может привести к проблемам. Вот почему они используются в судовых дизельных двигателях в качестве зубчатых цепей для передачи мощности от коленчатого вала к распределительному валу. Распределительный вал управляет выпускным клапаном и синхронизацией впрыска топлива. Если синхронизация выключена, двигатель будет страдать.

Преимущества

- Цепной привод более компактен, чем ременный, и может устанавливаться в относительно ограниченном пространстве

- Может передавать крутящий момент на большие расстояния

- В отличие от ременных передач, цепные передачи не проскальзывают

- Один цепной привод может одновременно приводить в движение несколько валов

- Обладает высоким механическим КПД благодаря малому трению

- Цепной привод может работать во всех средах (сухая, влажная, абразивная, коррозионная и т.

д.) и при высоких температурах

д.) и при высоких температурах

Недостатки

- Они шумные и могут вызывать вибрации

- Цепной привод не может работать с непараллельными валами

- Некоторые конструкции требуют постоянной смазки

- Несоосность может привести к соскальзыванию цепи

- Для цепного привода обычно требуется корпус

- Требуется приспособление для натяжения цепи в виде натяжной промежуточной звездочки

Зубчатые передачи

Зубчатые передачи используют шестерни для передачи движения и мощности от одного вала к другому. Они состоят из ведущей шестерни (на входном валу) и ведомой шестерни (на выходном валу). Передача мощности от источника питания к нагрузке происходит посредством зацепления зубьев шестерни. Благодаря множеству доступных конструкций они могут работать в различных направлениях и приложениях.

Зубчатая передача может выдерживать более высокие нагрузки по сравнению с цепной передачей, но подходит только для коротких расстояний, так как шестерни должны находиться в непосредственном контакте друг с другом. Использование нескольких шестерен в зубчатой передаче позволяет изменять передаточное число, скорость вращения, крутящий момент и направление по мере необходимости. Однако слишком большое количество передач в одной системе снизит механический КПД.

Использование нескольких шестерен в зубчатой передаче позволяет изменять передаточное число, скорость вращения, крутящий момент и направление по мере необходимости. Однако слишком большое количество передач в одной системе снизит механический КПД.

Зубчатые передачи не проскальзывают, но со временем могут возникать люфты. Люфт – это зазор между двумя зацепляющимися зубьями шестерни на делительной окружности. При более низких выходных значениях это может привести лишь к незначительным ошибкам в расчетах. Но при более высокой выходной мощности люфт вызовет удар по всей зубчатой передаче. В некоторых случаях это может даже привести к повреждению зубьев шестерни.

Преимущества

- Подходит для передачи высокой механической мощности

- Шестерни прочные и долговечные

- Компактная установка

- Шестерни имеют высокий КПД и не проскальзывают

Недостатки

- Не подходит для больших расстояний между валами, требуется прямое соединение

- Склонен к вибрации и шуму

- Металлические шестерни тяжелые и увеличивают вес машины

- Они не обеспечивают никакой гибкости

- Требуют смазки

- Ударные нагрузки могут повредить шестерни

- Дороже, чем другие приводы (цепные, ременные и т.

д.)

д.) - Зубчатые зацепления требуют точного выравнивания

Силовые винты

Тиски используют силовые винты для преобразования вращательного движения в поступательноеСиловые винты, также известные как ходовые винты (ходовые винты) или поступательные винты, представляют собой винты, которые либо передают, либо принимают мощность. Они отличаются от винтовых креплений, которые используются для создания временных соединений в машинах. Силовой винт состоит из винта и гайки, которые зацепляются друг с другом для передачи усилия.

В некоторых случаях гайка неподвижна, а винт движется для передачи усилия (винтовой домкрат и тиски). В других случаях источником силы является гайка, а винт неподвижен (ходовой винт токарного станка).

Силовые винты при работе подвергаются значительным осевым, горизонтальным и вертикальным нагрузкам. Они должны иметь достаточную прочность и опорную поверхность, чтобы выдержать их.

Ходовые винты можно увидеть в действии в винтовых домкратах, токарных станках, тисках, механических прессах и т. д. В них используется тот же принцип, что и в винтовых креплениях: преобразование вращательного движения в поступательное для уменьшения усилия, необходимого для выполнения работы. Чем ниже шаг, тем легче поднимать, перемещать или затягивать объекты с помощью силовых винтов. Наиболее распространенным профилем резьбы для силовых винтов является квадратная резьба, за которой следуют трапецеидальная и контрфорсная резьбы.

д. В них используется тот же принцип, что и в винтовых креплениях: преобразование вращательного движения в поступательное для уменьшения усилия, необходимого для выполнения работы. Чем ниже шаг, тем легче поднимать, перемещать или затягивать объекты с помощью силовых винтов. Наиболее распространенным профилем резьбы для силовых винтов является квадратная резьба, за которой следуют трапецеидальная и контрфорсная резьбы.

Преимущества

- Силовые винты дешевы и надежны, так как состоят из нескольких частей

- Некоторые ходовые винты обладают свойством самоблокировки

- Практически не требует обслуживания

- Возможность подъема тяжелых грузов

- Плавная и тихая работа

- Винты с малым шагом позволяют проводить очень точные измерения, что очень важно для станков (микрометр работает по тому же принципу)

Недостатки

- Высокая скорость износа по сравнению с другими методами механической передачи энергии

- Силовые винты имеют низкую эффективность

- Не подходит для механических трансмиссий с очень высоким крутящим моментом

Выбор правильного метода передачи энергии

Выбор правильного метода передачи энергии может быть непростым делом. Из приведенных выше данных видно, что у каждого типа есть свои плюсы и минусы по сравнению с другим. В одних областях различия могут быть очень очевидными, а в других едва заметными.

Из приведенных выше данных видно, что у каждого типа есть свои плюсы и минусы по сравнению с другим. В одних областях различия могут быть очень очевидными, а в других едва заметными.

Иногда подкатегории внутри определенного типа помогают повысить производительность в некоторых аспектах. Но если инженеры будут работать в обратном направлении от своих ожиданий от привода, это сузит число жизнеспособных вариантов и даже поможет с окончательным выбором.

В этом разделе мы рассмотрим пять важных факторов передачи мощности, которые помогут вам выбрать правильный метод для вашего применения:

- Угол между валами

- Расстояние между первичным двигателем и грузом

- Крутящий момент

- Температура

- Вопросы технического обслуживания

Угол между валами

Валы могут быть параллельными, пересекающимися, непараллельными, но пересекающимися или непараллельными непересекающимися. Некоторые механические силовые передачи требуют, чтобы между валами не было относительного движения (например, зубчатые, цепные и ременные передачи). Напротив, другие могут справиться с незначительным смещением (например, гибкие муфты вала).

Напротив, другие могут справиться с незначительным смещением (например, гибкие муфты вала).

Расстояние между первичным двигателем и грузом

Расстояние между источником питания и нагрузкой может еще больше сузить выбор. При значительном расстоянии между валами можно использовать ременную или цепную передачу. Для коротких расстояний больше подходят муфты валов и зубчатые передачи.

Крутящий момент

Для приложений с высоким крутящим моментом можно использовать цепные передачи, поскольку ременные передачи могут проскальзывать. С другой стороны, для низкого крутящего момента лучше подходят плоские ременные передачи и силовые винты.

Температура

Такие материалы, как резина и синтетические соединения, не совместимы с высокотемпературной средой. Если такие материалы использовать для изготовления ремней в ременных передачах, то они скоро начнут изнашиваться.

Альтернативы, такие как цепные и зубчатые передачи, лучше подходят для высоких температур, поскольку они могут быстро адаптироваться к таким условиям и работать эффективно. Такие системы могут работать и с масляным охлаждением. То же масло, которое охлаждает двигатель, можно использовать для смазки привода. С другой стороны, масляное охлаждение невозможно с резиной, так как это приведет к ухудшению качества материала.

Такие системы могут работать и с масляным охлаждением. То же масло, которое охлаждает двигатель, можно использовать для смазки привода. С другой стороны, масляное охлаждение невозможно с резиной, так как это приведет к ухудшению качества материала.

Вопросы технического обслуживания

Вопросы технического обслуживания, такие как натяжение, скорость износа, центровка и смазка, могут помочь инженеру определить подходящий метод передачи механической энергии для применения.

Заключение

Методы механической передачи энергии гарантируют, что нагрузка получает необходимую мощность безопасно и эффективно. В разных отраслях промышленности используются разные продукты механической передачи энергии, а иногда и их комбинация для удовлетворения соответствующих потребностей.

Иногда для одного и того же приложения может подходить несколько методов. Все сводится к сравнению плюсов и минусов каждого варианта, чтобы определить наиболее подходящий вариант механической передачи мощности для вашей конструкции.

е. вращательной на линейную и наоборот

е. вращательной на линейную и наоборот д.) и при высоких температурах

д.) и при высоких температурах д.)

д.)