100 фото правильной калибровки и проверки устройства

Если ранее вам часто приходилось слышать про измерение микрометром, то наверняка вы заинтересовались, что же представляет собой вообще данный строительный инструмент? Именно о нем мы сегодня и поговорим.

Микрометр – это по сути универсальный инструмент для измерения. В его основе всегда лежит самостоятельная микропара – специальный преобразовательный инструмент, который состоит из гайки, винта.

Используя его можно легко выполнить замер размеров при помощи контактного метода. У электронных микрометров есть один нюанс: измерение осуществляется с минимальной погрешностью до 50 мкм.

Краткое содержимое статьи:

Разновидности инструментов

Говоря про типы микрометров, существующие сегодня стоит рассмотреть инструменты, которые делятся на категории в зависимости от своей функциональности и внутреннего устройства.

- Рычажные/гладкие микрометры;

- Резьбовые/трубные инструменты.

Большим спросом пользуются рычажные микрометры, однако наиболее распространенными являются гладкие инструменты, используя которые можно без проблем определить размеры практически у любой заготовки или детали.

В зависимости от способа, которым будет происходить снятие замеров все существующие сегодня микрометры условно можно разделить на следующие категории.

Инструмент механического типа – один из самых популярных типов, в котором все размеры снимаются с использованием нониусного барабана. Погрешность при измерениях составляет не больше 0,1 мм. Размер определяется при помощи шкал, которые можно увидеть на барабане, а также стебле имеющейся микрометрической головки.

Электронный микрометр – одна из самых современных на сегодняшний день моделей, в которой для выполнения замеров используется чаще всего электронный цифровой экран.

Его главное достоинство – высокая точность и легкость в применении.

Кроме того, он предлагает перевод измерений из дюймов в миллиметры, а также вывод полученных данных прямо на ваш персональный компьютер.

Просматривая различные фото микрометров нельзя обойти стороной и стрелочные микрометры, при помощи которых любое определение размеров осуществляется с использованием специального стрелочного индикатора.

Учимся использовать микрометр

Если вас интересует вопрос как пользоваться микрометром, то в таком случае как раз кстати придется пошаговая схема.

Проверка, калибровка

Хотя бы раз в несколько месяцев, а также обязательно сразу же в день приобретения необходимо внимательно проверить инструмент на предмет неточностей при осуществлении различных измерений. В том случае, если шкала была сбита, необходимо выполнить регулировку. Поможет в этом ключ, который обязательно всегда есть в стандартном комплекте.

Для осуществления проверки точности вашего инструмента необходимо сделать следующие действия – сомкнуть без какой-либо детали имеющиеся измерительной плоскости.

В момент, когда винт будет упираться в противоположную плоскость, имеющийся индикатор у прибора должен обязательно показывать ноль, если это микрометр электрического типа.

Если это механический инструмент, то тогда барабан просто должен на 100% закрыть стебель, а вот его ноль совпасть продольным штрихом у стебля.

Фиксация детали

Внешне может показаться, что это один из самых простых шагов, однако на самом деле, поскольку прибор отличается высокой точностью, в первую очередь необходимо довести ваш винт до той детали, которая находится рядом со второй плоскостью для измерения.

Как только самостоятельно вы почувствуете некий упор, необходимо чуть сместиться немного по рукоятке и после этого продолжить аккуратно вращать трещотку.

Услышав три характерных щелчка – можно останавливаться, поскольку это сигнал того, что ваша деталь была как следует зафиксирована.

Снятие показаний

Удобнее всего, если у вас прибор электронного типа, поскольку он все замеры отображает на экране, и нет необходимости искать, где же находятся все цифры. Такие инструменты лучше всего подходят и для профессионалов, и в особенности для новичков.

Такие инструменты лучше всего подходят и для профессионалов, и в особенности для новичков.

В завершение стоит отметить, что с каждым годом становится все больше моделей измерительных приборов, и лишь необходимо выбрать именно тот инструмент, с которым комфортнее всего будет работать именно вам.

Фото микрометров

Также рекомендуем посетить:

микрометр

Министерство образования АР Крым

Таврический

Национальный Университет им. Вернадского

Вернадского

Исследование физического прибора

МИКРОМЕТР

Выполнил: студент 1 курса

физического факультета гр. Ф-111

Потапов Евгений

Симферополь-2010

План:

1. Название. 2. Принцип действия. 3. Схема устройства прибора -основные части -их размещение -взаимодействие 4. Эксплуатационные характеристики. 5. Правила пользования. 6. Область применения прибора.

Название:

Микро́метр — универсальный инструмент (прибор), предназначенный для измерений линейных размеров абсолютным контактным методом в области малых размеров с высокой точностью (до 2 мкм), преобразовательным механизмом которого является микропара винт — гайка.

Принцип действия:

Действие микрометра

основано на перемещении винта

вдоль оси

при вращении его в неподвижной гайке. Перемещение пропорционально углу

поворота винта вокруг оси . Полные

обороты отсчитывают по шкале,

нанесённой на стебле микрометра, а доли

оборота — по круговой шкале, нанесённой

на барабане. Оптимальным является

перемещение винта в гайке лишь на длину

не более 25 мм

из-за трудности изготовления винта с

точным шагом на большей длине. Поэтому

микрометр изготовляют несколько

типоразмеров для измерения длин от 0 до

25 мм, от 25 до 50 мм и т. д. Для

микрометров с пределами измерений от

0 до 25 мм при сомкнутых измерительных

плоскостях пятки и микрометрического

винта нулевой штрих шкалы барабана

должен точно совпадать с продольным

штрихом на стебле, а скошенный край

барабана — с нулевым штрихом шкалы

стебля. Для измерений длин, больших

25 мм, применяют микрометр со сменными

пятками; установку таких микрометров

на ноль производят с помощью установочной

меры, прикладываемой к микрометру, или

концевых

мер.

Измеряемое изделие зажимают между

измерительными плоскостями микрометра.

Обычно шаг винта равен 0,5 или 1 мм и

соответственно шкала на стебле имеет

цену деления 0,5 или 1 мм, а на барабане

наносится 50 или 100 делении для получения

отсчёта 0,01 мм.

Перемещение пропорционально углу

поворота винта вокруг оси . Полные

обороты отсчитывают по шкале,

нанесённой на стебле микрометра, а доли

оборота — по круговой шкале, нанесённой

на барабане. Оптимальным является

перемещение винта в гайке лишь на длину

не более 25 мм

из-за трудности изготовления винта с

точным шагом на большей длине. Поэтому

микрометр изготовляют несколько

типоразмеров для измерения длин от 0 до

25 мм, от 25 до 50 мм и т. д. Для

микрометров с пределами измерений от

0 до 25 мм при сомкнутых измерительных

плоскостях пятки и микрометрического

винта нулевой штрих шкалы барабана

должен точно совпадать с продольным

штрихом на стебле, а скошенный край

барабана — с нулевым штрихом шкалы

стебля. Для измерений длин, больших

25 мм, применяют микрометр со сменными

пятками; установку таких микрометров

на ноль производят с помощью установочной

меры, прикладываемой к микрометру, или

концевых

мер.

Измеряемое изделие зажимают между

измерительными плоскостями микрометра.

Обычно шаг винта равен 0,5 или 1 мм и

соответственно шкала на стебле имеет

цену деления 0,5 или 1 мм, а на барабане

наносится 50 или 100 делении для получения

отсчёта 0,01 мм.

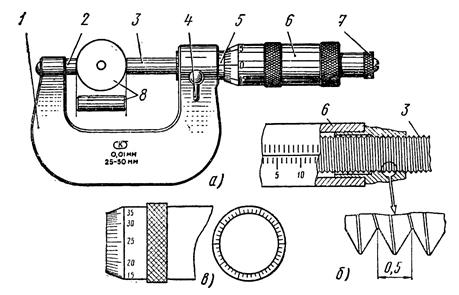

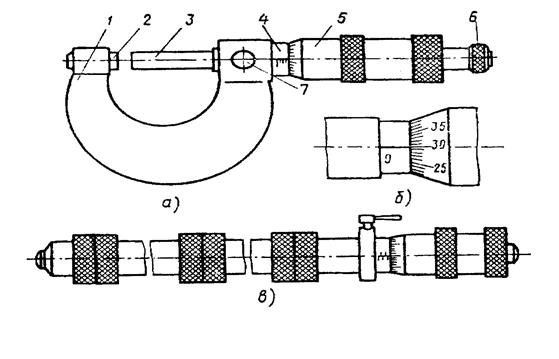

Схема устройства прибора:

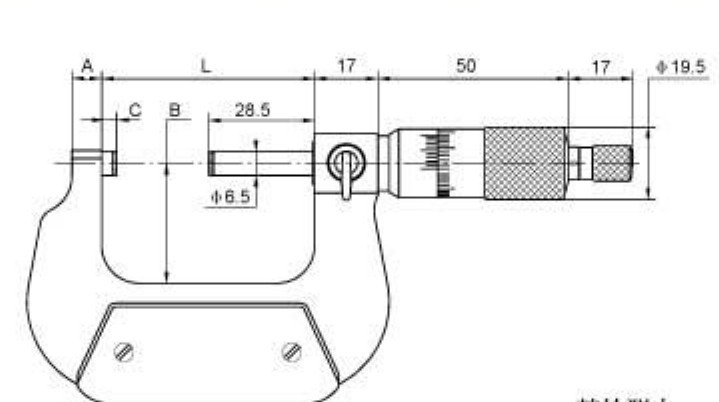

Микрометр состоит из стальной скобы , к которой присоединяется трубка , имеющая внутреннюю винтовую нарезку. При работе, микрометр держат так, чтобы скоба была обращена к работающему, а трубка располагалась справа от нее.

В трубку входит винт, скрепленный с гильзой и выходящий наружу в виде стержня

.

Если шаг винта равен мм, то при одном обороте винт и связанная

с ним гильза перемещаются вправо или влево на мм. Следовательно, расстояние между

концом стержня и упором можно отсчитать по положению гильзы

.

Следовательно, расстояние между

концом стержня и упором можно отсчитать по положению гильзы

.

На трубке нанесен масштаб, позволяющий отсчитать, на сколько целых делений отодвинулась гильза от нулевого положения. На самой гильзе нанесены деления, дающие возможность оценить, на какое расстояние отошла гильза от ближайшего целого деления слева на трубке . Если гильза по окружности разделена на делений, то при повороте гильзы на одно деление сама гильза перемещается поступательно на мм.

Эксплуатационные характеристики:

Характеристики некоторых микрометров, выпускаемых в СССР

Тип микрометра | Пределы измерений, мкм | Погрешность, мкм |

Гладкий Рычажный Листовой Трубный Зубомерный Настольный | от 0 до 600 от 0 до 2000 от 0 до 5; 10; 25 от 0 до 10: 25 от 0 до 100 от 0 до 10: 20 | ± (2—10) ± (3—4) ± 4 ± 4 ± 5 ± (2—3) |

Правила пользования:

Прежде, чем

пользоваться микрометром, нужно проверить

правильность его установки на нуль. Для

этого поворачивают гильзу до тех пор, пока стержень не коснулся упора

.

Завинчивание следует производить,

пользуясь головкой

,

поворачивающейся с некоторым трением,

что исключает возможность сильного

нажима на измеряемый предмет и обеспечивает

постоянный нажим при измерениях. Если

конец стержня касается вплотную упора

,

то в случае правильной установки прибора,

обрез гильзы должен совпадать с нулевым делением

основного масштаба и нулевое деление

гильзы должно точно совпадать с нулевой чертой

на трубке

.

После проверки правильности установки

прибора следует:

Для

этого поворачивают гильзу до тех пор, пока стержень не коснулся упора

.

Завинчивание следует производить,

пользуясь головкой

,

поворачивающейся с некоторым трением,

что исключает возможность сильного

нажима на измеряемый предмет и обеспечивает

постоянный нажим при измерениях. Если

конец стержня касается вплотную упора

,

то в случае правильной установки прибора,

обрез гильзы должен совпадать с нулевым делением

основного масштаба и нулевое деление

гильзы должно точно совпадать с нулевой чертой

на трубке

.

После проверки правильности установки

прибора следует:

а) определить шаг винта, т.е. расстояние, на которое перемещается винт и гильза за один оборот;

б) рассчитать, на какую долю миллиметра передвинется гильза при повороте на одно деление и приступить к измерениям.

Для определения

длины тела, следует поместить его между

выступами и

,

и вращать гильзу при помощи головки до тех пор, пока измеряемое тело не будет

зажато между выступами и

. После этого отсчитать число целых

делений на трубке до гильзы и число делений, на которое повернулась

гильза

.

Зная цену деления гильзы

,

подсчитать, на какую долю миллиметра

отодвинута гильза от ближайшего левого

деления на трубке

.

Сумма обоих отсчетов определит искомую

длину.

После этого отсчитать число целых

делений на трубке до гильзы и число делений, на которое повернулась

гильза

.

Зная цену деления гильзы

,

подсчитать, на какую долю миллиметра

отодвинута гильза от ближайшего левого

деления на трубке

.

Сумма обоих отсчетов определит искомую

длину.

Область применения прибора:

В зависимости от конструкции (формы корпуса или скобы, в которую встраивается микропара, формы измерительных поверхностей) или назначения (измерение толщины листов, труб, зубьев зубчатых колёс) микрометры разделяют на гладкие, рычажные, листовые, трубные, проволочные, призматический, канавочные, резьбомерные, зубомерные и универсальные.

Микрометры

выпускаются ручные и настольные, в том

числе со стрелочным отсчётным

устройством.

Микрометрические пары используются

также в глубиномерах,

нутромерах

и других измерительных средствах.

Наибольшее распространение имеют

гладкие

микрометры.

Настольные микрометры (в том числе со

стрелочным отсчётным устройством)

предназначаются для измерения маленьких

деталей (до 20 мм), их часто называют

часовыми микрометрами.

6

Рычажный микрометр – Большая Энциклопедия Нефти и Газа, статья, страница 4

Рычажный микрометр

Cтраница 4

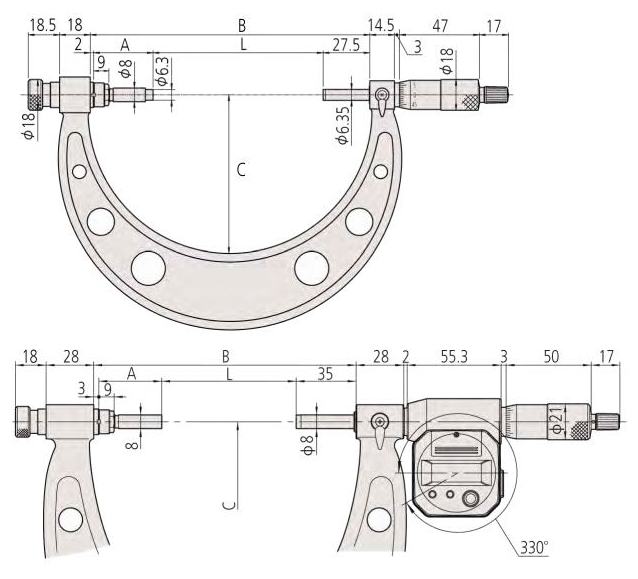

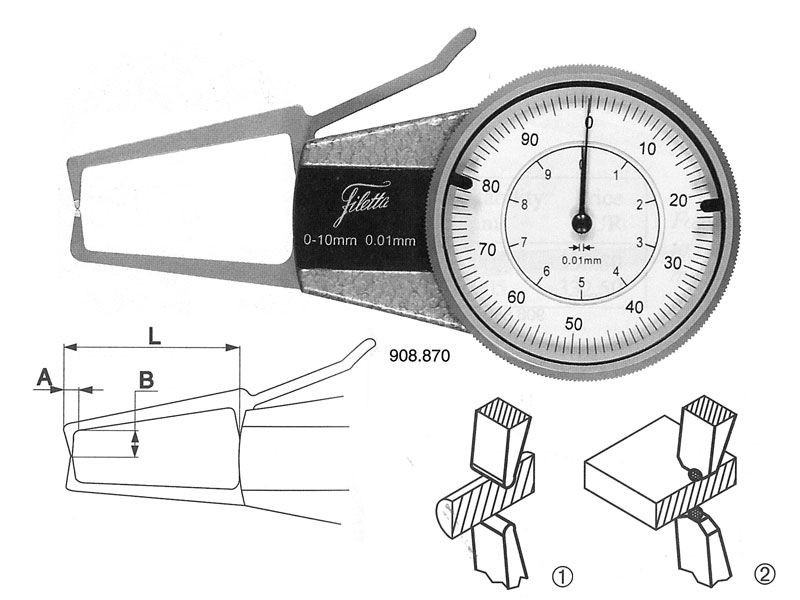

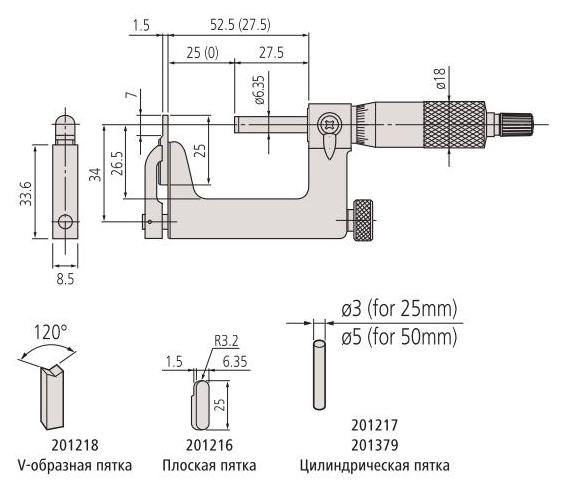

Устройство рычажного микрометра такое же, как и обычного микрометра, с той лишь разницей, что у него отсутствует трещотка. [47]

Измерение рычажным микрометром производится следующим образом. Проверяемая деталь вводится между его измерительными поверхностями. Медленно вращают микрометрическую головку до появления стрелки в поле шкалы в скобе. Далее точно совмещают штрих на барабане микрометрической головки с продольным штрихом на стебле. [48]

В рычажных микрометрах и скобах ( рис. 6.5) при измерении чувствительная пятка /, перемещаясь, воздействует на рычаг 2, зубчатый сектор которого поворачивает зубчатое колесо 3 и стрелку, неподвижно укрепленную на его оси. Пружина 4 постоянно прижимает колесо 3 к зубчатому сектору, устраняя таким образом мертвый ход. У рычажной скобы микровинт 5 не имеет отсчетного устройства, оно есть на микровинте рычажного микрометра.

[49]

Пружина 4 постоянно прижимает колесо 3 к зубчатому сектору, устраняя таким образом мертвый ход. У рычажной скобы микровинт 5 не имеет отсчетного устройства, оно есть на микровинте рычажного микрометра.

[49]

В рычажных микрометрах или скобах ( рис. 39, а) при измерении чувствительная пятка /, перемещаясь, действует на рычаг 2; зубчатый сектор поворачивает колесо 3 и стрелку, укрепленную неподвижно на его оси. Пружина 4 постоянно прижимает колесо 3 к зубчатому сектору, устраняя, таким образом, мертвый ход. [51]

Так как рычажные микрометры оснащены стрелочным отсчетным устройством, то их микрометрическая пара не имеет трещотки. При непосредственном измерении размеров измерительную пятку микрометра доводят до соприкосновения с деталью ( вращая винт) и добиваются положения, при котором один из штрихов барабана совпадает с каким-либо штрихом на стебле. В это время стрелка отсчетного устройства не находится в крайнем положении. Целые значения размера берутся по микропаре, а дробные – по стрелочному от-счетному устройству.

[52]

В это время стрелка отсчетного устройства не находится в крайнем положении. Целые значения размера берутся по микропаре, а дробные – по стрелочному от-счетному устройству.

[52]

ЛИЗя с Рычажный микрометр по рычажной системе нижним качающим – ничем не отличается от рычажной скобы. При вращении барабана микрометра и достижении размера эталона стрелка устанавливается на нуль. При проверке размеров изделия вращать барабан не нужно. В случае использования микрометра для абсолютного измерения барабан микрометра вращают до тех пор, пока стрелка не установится на нуле. Показания снимают, как у обычного микрометра. [53]

Серийно выпускают рычажные микрометры типа МР ( ГОСТ 4381 – 80) с диапазоном измерения – 25 мм, ценой деления отчетного устройства 2 мкм, диапазоном показаний не менее 0 14 мм, измерительным усилием – 6 0 1 0 Н и допускаемой погрешностью 1 мкм. [55]

[55]

Измерительная цепь рычажного микрометра представляет собой соединение механизмов микрометра и рычажной скобы, причем отсчет миллиметров, их десятых и сотых долей производится обычным способом по микрометру, когда стрелка отсчетного устройства находится вблизи нулевой отметки шкалы, а тысячные доли отсчитывают по той же шкале, когда барабан микрометра довернут до положения, при котором ближайшая отметка его круговой шкалы совпадает с продольным штрихом шкалы стебля. [56]

Наружный вид рычажного микрометра представлен на рис. 7.12, а его кинематическая схема на рис. 7.13. Там же имеются его описание и основные зависимости, характеризующие работу механизма. [57]

При относительных измерениях рычажный микрометр настраивают по блоку концевых мер требуемого размера, путем перемещения микрометрического винта. [58]

В СССР выпускаются рычажные микрометры трех типов: МР ( микрометр рычажный) с пределами измерения О-25 и 25 – 50 мм, они находят применение в основном в индивидуальном и мелкосерийном производстве для измерения наружных размеров; МРЗ с пределами измерения 0 – 20 и 20 – 45 мм, служащие для измерения длины общей нормали зубчатых колес, и МРИ с пределами измерения до 2000 мм, оснащенные измерительными головками. [59]

[59]

В отличие от рычажных микрометров и скоб на микрокаторе не устанавливают предварительно поле допуска, а сразу же определяют отклонения. Каждый указатель микрокатора перемещается самостоятельно. [60]

Страницы: 1 2 3 4

Выбор измерительных средств. Приемы и точность измерений: штангенглубиномер, микрометрический нутромер, резьбовой микрометр, резьбомеры

Большое разнообразие объектов измерений приводит к большому разнообразию контрольно-измерительных инструментов и приборов, а также методов и приемов измерений. Вместе с тем в зависимости от назначения отдельных деталей машин, измерения необходимо производить с различной точностью. В одном случае достаточно воспользоваться обычной масштабной линейкой, а в другом — применить точный прибор, дающий возможность произвести измерение с точностью до величины ±0,01 мм.

Допустим, требуется замерить диаметр поршня. Его можно замерить кронциркулем и масштабной линейкой, штангенциркулем и микрометром. В первом случае точность измерений соответствует величине —0,5 мм, во втором — от 0,1 до 0,05 мм, а в третьем — 0,01 мм.

Нормальные условия выполнения линейных и угловых измерений установлены ГОСТ 8.050-73. Погрешности, допускаемые при измерении линейных размеров от 1 до 500 мм, в зависимости от допусков и номинальных размеров изделий регламентированы в ГОСТ 8.051-73. Предел допускаемой погрешности измерения учитывает влияние погрешности измерительных средств, установочных мер, температурных деформаций, метода измерения и т. д. Результат измерений с погрешностью, не превышающей допускаемую, принимают за действительное значение.

Основные факторы, влияющие на выбор средства измерения, — это размер и квалитет (класс точности) измеряемого изделия, допускаемая погрешность средства измерения, условия и метод использования средства измерения.

Раздвижной измерительный инструмент с линейным нониусом. Штангенциркуль — многомерный раздвижной инструмент с нониусом* для измерения наружных и внутренних размеров, диаметров, глубин и высот деталей. Конструкции выпускаемых штангенциркулей позволяют производить отсчет размеров с точностью до 0,1 и 0,05 мм. Такая высокая точность достигается применением специального устройства для отсчета — линейного нониуса.

На рис. 129 изображен штангенциркуль (универсальный) с точностью измерений до 0,1 мм ГОСТ 116-89. Он состоит из штанги 1, на которой нанесена шкала линейки, губок 2 и 9 и перемещающейся по штанге рамки 7 с губками рамки 3 и 8.

Рис. 129

Измеряемый предмет слегка зажимают между губками, фиксируют рамку зажимным винтом 4 и затем по шкалам штанги и нониуса производят отсчет размера. В пазу обратной стороны штанги свободно скользит линейка 5 глубиномера, представляющая собой плоский стержень. Один конец ее жестко соединен с рамкой. В сомкнутом положении свободный торец линеики глубиномера точно совпадает с торцом штанги. При измерении глубины штанга торцом устанавливается на плоскость детали у измеряемого отверстия. Нажимом на рамку стержень глубиномера перемещают до упора в дно отверстия и затем фиксируют положение рамки зажимным винтом.

Один конец ее жестко соединен с рамкой. В сомкнутом положении свободный торец линеики глубиномера точно совпадает с торцом штанги. При измерении глубины штанга торцом устанавливается на плоскость детали у измеряемого отверстия. Нажимом на рамку стержень глубиномера перемещают до упора в дно отверстия и затем фиксируют положение рамки зажимным винтом.

Отсчет размеров производят по штанге и нониусу. Нониус длиной 19 мм разделен на 10 частей. Одно его деление, таким образом, составляет 19/10 = 1,9 мм, что на 0,1 мм меньше целого миллиметра (рис. 130,I). При нулевом показании штрих нониуса находится от ближайшего справа штриха штанги на расстоянии, равном величине отсчета 0,1 мм, умноженной на порядковый номер штриха нониуса, не считая нулевого (рис. 130, II). Целое число миллиметров отсчитывается по шкале штанги слева направо нулевым штрихом нониуса. Дробная величина (количество десятых долей миллиметра) определяется умножением величины отсчета ОД мм на порядковый номер штриха нониуса (не считая нулевого), совпадающего со штрихом штанги.

На рис. 130, III показано два примера отсчета. В первом по шкале штанги читаем целое число 39 мм, затем по шкале нониуса определяем дробную величину 0,1 мм х 7 = 0,7 мм (седьмой штрих обозначен крестиком). Значит, замеряемый размер 39 мм + 0,7 мм = 39,7 мм. Во втором примере аналогично первому определяем 61 мм + 0,1 мм х 4 = 61,4 мм.

Рис. 130

Точность отсчета в 0,1 мм иногда бывает недостаточной. В этом случае пользуются штангенциркулем, позволяющим производить измерение с точностью до 0,05 мм.

Штангенглубиномер (ГОСТ 162-90) (рис. 131) предназначен для измерения глубины глухих отверстий, пазов, канавок, уступов и высот с величиной отсчета по нониусу 0,1 и 0,05 мм. Он отличается от штангенциркуля только конструкцией: штанга заканчивается срезанным торцом, являющимся измерительной поверхностью, рамка имеет вместо губок широкую опорную поверхность — основание 1.

Рис. 131

При измерениях штангенглу- биномер основанием устанавливают над отверстием, а штангу выдвигают до упора в его дно. Далее все действия аналогичны операции по замеру детали штангенциркулем.

Далее все действия аналогичны операции по замеру детали штангенциркулем.

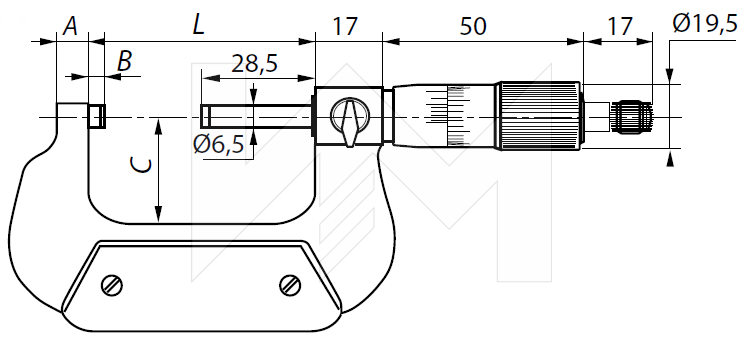

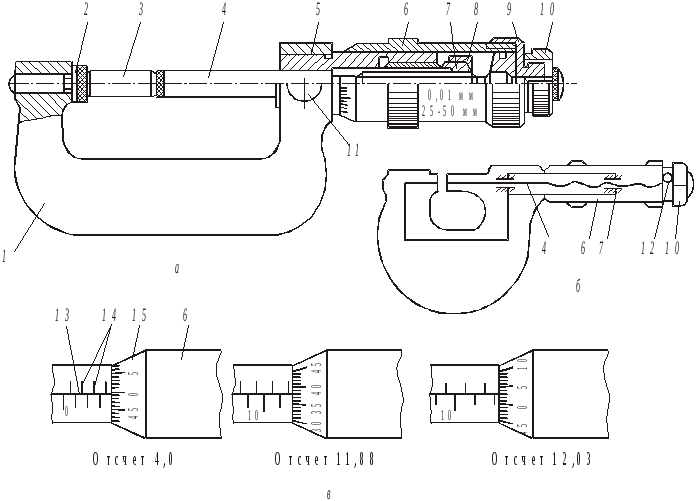

Микрометрический измерительный инструмент. Микрометр (ГОСТ 6507-90) — более сложный по устройству инструмент, чем рассмотренные раньше (рис. 132). Он позволяет производить измерения с большей точностью.

Рис. 132

Микрометр для наружных измерений состоит из подковообразной скобы 1, пятки 2, стебля 5, зажимного устройства — стопора 4, барабана 6 с микрометрическим винтом 3, колпачка 7 с насечкой, навинченного на правую часть барабана, и трещотки, присоединенной при помощи винта к торцу шейки колпачка. Отсчеты измерений производятся по шкале на стебле 5 и шкале на коническом нониусе барабана 6.

Шкала на стебле имеет 25 делений, нанесенных вдоль оси стебля сверху и снизу и перпендикулярных к ней с расстоянием между ними в 1 мм. Штрихи, расположенные над риской, смещены вправо относительно нижних штрихов на 0,5 мм. По ,нижним штрихам отсчитывают целое число миллиметров, а по верхним — 0,5 мм. Сотые доли миллиметра определяются при помощи делений на нониусе, поверхность которого разделена штрихами в виде образующих нониуса на 50 равных частей.

Сотые доли миллиметра определяются при помощи делений на нониусе, поверхность которого разделена штрихами в виде образующих нониуса на 50 равных частей.

При повороте на одно деление микрометрический винт 3, соединенный с барабаном 6, перемещается вдоль оси на 1/50 шага, т. е. на расстояние, равное 0,5 мм : 50 = 0,01 мм.

Для определения какого-либо размера детали микрометром ее помещают между пяткой 2 и торцом микрометрического винта 3. Затем поворачивают барабан до тех пор, пока торец микрометрического винта не приблизится к поверхности детали. Дальнейшее продвижение винта 3 производят при помощи колпачка 7 с трещоткой. Услышав характерный треск, подобный треску пружины часов при заводе, поворот колпачка прекращают. После этого стопором 4 стопорят микрометрический винт, отделяют микрометр от детали и считывают показания.

Отсчет показаний производят следующим образом (рис. 133): если кромка барабана остановится ближе к нижнему штриху стебля (рис. 133, I), то число целых миллиметров полученного размера определяют по нижнему делению шкалы, а Число сотых долей миллиметра — по показаниям барабана. Так, приведенное на рисунке положение шкал соответствует размеру 8 + 0,24 = 8,24 мм;

133, I), то число целых миллиметров полученного размера определяют по нижнему делению шкалы, а Число сотых долей миллиметра — по показаниям барабана. Так, приведенное на рисунке положение шкал соответствует размеру 8 + 0,24 = 8,24 мм;

Рис. 133

если кромка барабана остановится ближе к верхнему штриху стебля, то полученный размер представит сумму трех величин: числа целых миллиметров до ближайшего нижнего к кромке барабана деления на стебле плюс 0,5 мм от него до верхнего деления и плюс показания сотых долей миллиметра по барабану. В приведенном случае (рис. 133, II) положение шкал соответствует размеру 8 + 0,5 + 0,24 = 8,74 мм. На рис. 134 показаны приемы измерения деталей микрометром.

Рис. 134

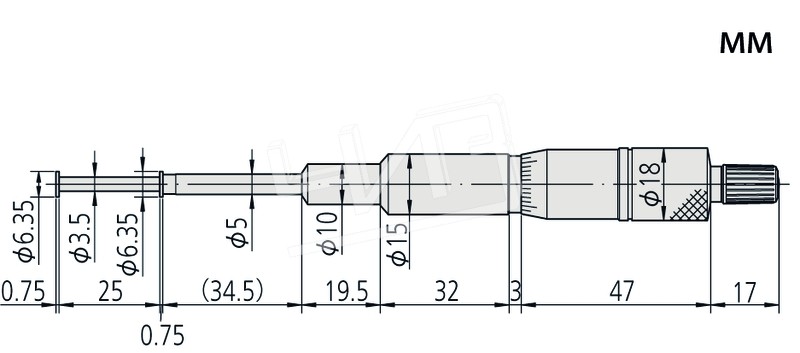

Микрометрический нутромер (штихмас) (ГОСТ 10-88) служит для измерения внутренних размеров деталей, а также размеров диаметров отверстий. Точность измерений нутромером такая же, как и микрометром — 0,01 мм. Состоит он (рис. 135) из головки и сменных калиберных стержней (удлинителей). Микрометрическая головка состоит из микрометрического винта 6, расположенного внутри барабана 4, колпачка 5, стебля 3, стопорного устройства 2 и сменного наконечника 1. С помощью сменных наконечников (удлинителей) увеличивают предел измерений.

Состоит он (рис. 135) из головки и сменных калиберных стержней (удлинителей). Микрометрическая головка состоит из микрометрического винта 6, расположенного внутри барабана 4, колпачка 5, стебля 3, стопорного устройства 2 и сменного наконечника 1. С помощью сменных наконечников (удлинителей) увеличивают предел измерений.

Рис. 135

Считывают размеры при пользовании зтим инструментом так же, как и при замерах микрометром.

Инструмент для измерения углов и конусов. Размеры углов, как и все другие, могут иметь допуски. Верхнее и нижнее отклонения угловых размеров располагают на чертежах так же. как и линейных размеров. Например, означает угол с номинальным размером 90°, верхнее допустимое отклонение которого равно 10°, а нижнее — 8°. Когда размеры углов на чертежах не имеют допусков, их устанавливают в соответствии с отраслевыми стандартами.

Для измерения углов и конусов применяют различные инструменты. Рассмотрим некоторые из них.

Универсальный угломер (ГОСТ 5378-88) (рис. 136) применяют для измерения наружных и внутренних углов различных деталей.

Рис. 10

Угломер состоит из основания 1, на котором нанесена основная шкала на дуге 130°, и жестко скрепленной с ним линейки 4. По дуге основания перемещается сектор 3, несущий нониус 2. К сектору 3 посредством державки 7 может быть прикреплен угольник 6, в котором в свою очередь с помощью державки 8 закреплена съемная линейка 5. Угольник 6 и съемная линейка 5 имеют возможность перемещаться по краю сектора 3.

Хотя основная шкала угломера нанесена лишь на дуге 130°, но, меняя установку измерительных деталей, можно измерять углы от 0 до 320°. Точность отсчета по нониусу равна 2′. Отсчет, полученный при измерении угловых величин или при установке заданного угла, производится так же, как и на линейных шкалах штангенинструмента, т. е. по шкале и нониусу. Число градусов отсчитывают по шкале основания, а минут — по шкале иониуса.

Например, на рис. 137 нулевой штрих нониуса пришелся на деление между 76 и 77° основной шкалы, а со штрихом (отмечен крестиком) шкалы основания совпадает 9-й штрих нониуса. Следовательно, по основной шкале отсчитывают 76°, а по шкале нониуса 9 х 2′ = 18′. Значит, угол в данном случае равен 76°18′.

Рис. 137

Калибры и шаблоны. Предельные калибры —скобы ГОСТ 16775-71…16777-71 применяют для контроля наружных диаметров валов по предельным размерам.

Предельная скоба имеет две стороны с размерами: наибольший допустимый ПР — проходная сторона и наименьший допустимый НЕ — непроходная сторона.

На рис. 138 показана схема и прием контроля измеряемого диаметра вала 1 проходной скобой; 2 — непроходная скоба; 3 — проходная скоба. Разница между этими размерами составляет допуск на размер диаметра контролируемого вала. Сторона скобы НЕ делается по наименьшему допустимому размеру диаметра таким образом, чтобы вал не проходил через нее. Действительный размер диаметра вала при этом виде контроля установить нельзя. Нельзя также установить действительный размер отклонений от геометрических форм вала, т. е. овальность, конусность и т. д. Для определения действительного размера диаметра вала и действительных отклонений, выраженных в числовых значениях, следует применять универсальные измерительные средства.

Действительный размер диаметра вала при этом виде контроля установить нельзя. Нельзя также установить действительный размер отклонений от геометрических форм вала, т. е. овальность, конусность и т. д. Для определения действительного размера диаметра вала и действительных отклонений, выраженных в числовых значениях, следует применять универсальные измерительные средства.

Рис. 138

Предельные калибры — пробки (рис. 139) применяют для контроля цилиндрических отверстий ГОСТ 24962- 81, для определения соответствия размера диаметра отверстия заданным на чертеже пределом (допуском). Принцип контроля этим калибром аналогичен предыдущему.

Рис. 139

Для проверки цилиндрической крепежной резьбы II применяют рабочие, приемные и контрольные калибры ГОСТ 24963-81. Рабочие калибры используют для проверки правильности размеров резьбы изделий в процессе их изготовления. Приемные калибры — для проверки правильности размеров резьбы контролерами и заказчиками. Контрольные калибры (контркалибры) — для контроля и регулировки (установки) размеров рабочих калибров.

Контрольные калибры (контркалибры) — для контроля и регулировки (установки) размеров рабочих калибров.

Шаблоны широко распространены в машиностроении для проверки деталей сложного профиля. Профиль шаблона (отсюда название профильный калибр — шаблон) по идее представляет собой ту идеальную форму, которую следует придать детали. Проверка шаблоном заключается в прикладывании его к изделию и оценке величины световой щели между проверяемым профилем и измерительной кромкой шаблона. Шаблонами контролируют профиль зубьев зубчатых колес I и зубьев ходовых резьб II, профиль кулачков и шпоночных пазов, радиусы скруглении, углы заточки режущего инструмента и др. (рис. 140).

Рис. 140

Шаблоны профильные служат для определения отклонений действительного профиля зуба от теоретического. Проверка заключается в накладывании шаблона на зуб колеса и определении отклонения по величине световой щели на просвет. Такая проверка не дает числового выражения отклонения, но во многих случаях бывает достаточной.

Кроме специальных шаблонов индивидуального назначения, в производстве используют еще и нормализованные шаблоны. Один из них ГОСТ 4126-82 показан на рис. 141. Он представляет собой набор стальных пластинок с закругленными по определенному радиусу (отмеченному на пластинках) концами. Данный радиусомер имеет комплект пластин для замера радиусов от 1 до 6,5 мм. Промышленность располагает радиусомерами и большего размера.

Рис. 141

Измерение цилиндрических резьб. Наиболее ходовыми средствами измерения и контроля резьбы являются резьбовой микрометр и резьбомеры.

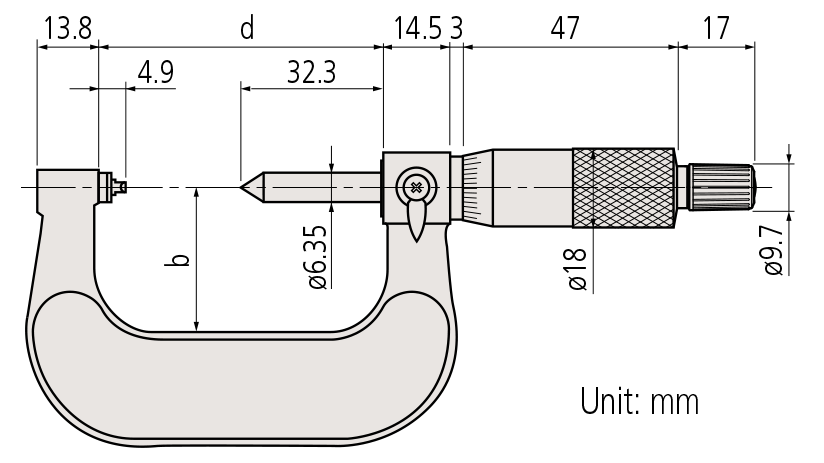

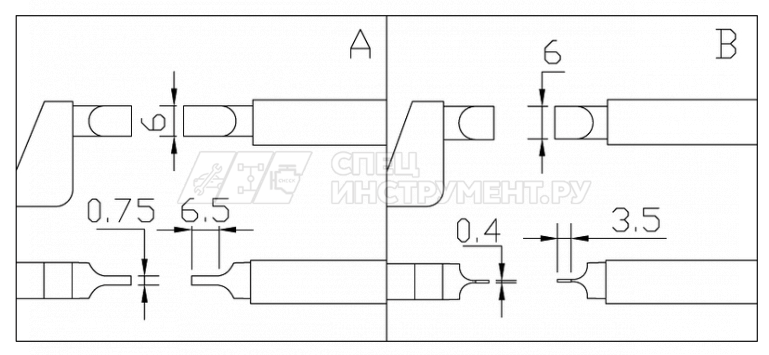

Резьбовой микрометр ГОСТ 4380-86 предназначен для измерения среднего диаметра наружной резьбы на стержне (рис. 142,I). Внешне он отличается от обычного только наличием измерительных вставок: конусного наконечника, вставляемого в отверстие микровинта и призматического наконечника, помещаемого в отверстие пятки. Вставки к микрометру изготовляются парами, каждая из которых предназначена для измерения крепежной резьбы с углом профиля 55 или 60° с определенным шагом. Например, одна пара вставок применяется в тех случаях, когда надо измерить резьбу с шагом 1… 1,75 мм, другая — 1,75 … 2,5 мм и т. д.

Рис. 142

После установки микрометра на нуль вставками как, бы обнимается один виток проверяемой резьбы (рис. 142, II). После того как вставки вошли в соприкосновение с поверхностью резьбы, стопорят микрометрический винт и отсчитывают результат по шкалам микрометрической головки (рис. 142, III).

Резьбомеры ГОСТ 519-77 (рис.143) применяют для измерения шага резьбы. Это наборы шаблонов (тонких стальных пластинок), измерительная часть которых представляет собой профиль стандартной резьбы определенного шага или числа ниток на дюйм для подсчета шага. Резьбомеры изготавливают двух типов: на одном из них № 1 выбито клеймо «М60°», на другом № 2 — «Д55°».

Рис. 143

Для измерения шага резьбы подбирают шаблон-пластинку (гребенку), зубцы которой совпадают с впадинами измеряемой резьбы. Затем читают указанный на пластинке шаг или число ниток на дюйм. Для определения шага по резьбомеру № 2 требуется дюйм — 25,4 мм разделить на число ниток, указанное на шаблоне.

Наружный диаметр резьбы <2 на стержне или внутренний диаметр резьбы D1 в отверстии измеряют штангенциркулем. Зная два этих исходных параметра, подбирают точное значение резьбы по сравнительным таблицам стандартных резьб.

Измерение элементов зубчатых колес. На чертеже зубчатых колес всегда задают размер толщины зуба (длину хорды) как расчетную величину.

Штангензубомер — инструмент для замера толщины зуба у зубчатых колес (рис. 144). Он состоит из двух взаимно перпендикулярных линеек 1 и 5 со шкалами. Линейка 1 служит для установки заданной высоты, а линейка 5 для измерения толщины зуба — длины хорды по этой высоте. Заметим, что толщина зуба, замеряемая по хорде делительной окружности, всегда находится на определенном расстоянии от окружности вершин зубьев, что на чертеже специально оговаривается.

Рис. 144

В начале измерения упор 3 устанавливают при помощи нониуса 2 на размер заданной высоты и фиксируют его стопорным винтом. Штангензубомер упором 3 ставят на окружность вершины зуба, который собираются замерить. Затем сдвигают губки горизонтальной линейки до соприкосновения с профилем зуба, после чего по шкале нониуса 4 отсчитывают размер толщины зуба, так же как и при измерении штангенциркулем.

Обычно, когда говорят о точности обмера, подразумевают под этим то максимальное отклонение от истинного размера, которое может получиться при измерении. Например, точность измерения ± 0,02 показывает, что истинное значение может отличаться от прочитанного на шкале инструмента максимум на 0,02 мм. Эта величина характеризует измерительный инструмент, но для практики она неудобна, так как не дает прямого указания, когда в сложившихся обстоятельствах и каким инструментом следует производить измерение. В этом случае удобнее связать тип инструмента с размером допуска. Допуск всегда указан на чертеже. При отсутствии чертежа величину допуска выбирают в зависимости от характера сопряжения данной детали с другими.

Таблица 15

Измерительный инструмент для внешнего промера

Рис. 144 А

Таблица 16

Измерительный инструмент для внутреннего промера

Рис. 144 Б

Таблица 17

Измерительный инструмент для промера глубины

Рис. 144 В

В табл. 15, 16 и 17 (рис. 144 А, В и В) приведены рекомендации по применению измерительного инструмента со шкалами в зависимости от установленных допусков и размеров детали. В ней даны верхние пределы применения инструмента, т. е. наименьшие допуски, которые могут быть промерены данным инструментом. Каждый из приведенных в таблице типов инструмента может быть применен и для более грубых промеров.

Совершенствование методов и средств технического контроля осуществляется путем механизации и автоматизации контрольных операций и применением так называемого активного контроля, позволяющего проверять размеры деталей во время их обработки. Прогрессивные средства контроля выбирают исходя из экономической эффективности их применения. Для механизации контрольных операций применяют многомерные контрольные приспособления и различные механические устройства.

В таких многомерных приборах и приспособлениях используются различные жесткие калибры, индикаторы и устройства, основанные на пневматических, электроконтактных и других способах измерения.

Промышленность располагает также автоматами с механическими измерительными устройствами и с электроконтактными датчиками, электроизмерительные устройства которых позволяют с высокой точностью проверять различные геометрические и физические параметры деталей.

Приборы для автоматического контроля деталей в процессе их обработки наиболее часто применяются при шлифовании валов, отверстий, плоскостей и пр. Эти приборы, устанавливаемые на станках, подают сигнал при достижении деталью заданного размера или автоматически изменяют режим обработки и останавливают станок.

* Нониус — вспомогательное отсчетное устройство, повышающее точность оценки долей делений основной шкалы измерительного инструмента

Объект-микрометр проходящего света ОМП — SCOPICA

объект-микрометр проходящего света

ОБЪЕКТ-МИКРОМЕТР ПРОХОДЯЩЕГО СВЕТА ОМП

Объект-микрометр проходящего света ОМП предназначается для определения увеличения, линейного поля зрения микроскопа, цены деления окулярных шкал и сеток.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Действительная длина шкалы, мм — 0.999 (индивидуальное значение)

- Цена деления, мм . . . . 0,01

КОМПЛЕКТНОСТЬ

- Объект-микрометр проходящего света ОМП — 1 шт.

- Футляр — 1 шт.

- Паспорт — 1 шт.

- Методические указания «Объект-микрометры. Методика поверки» МИ 253-87 — 1 шт.

ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБЪЕКТ-МИКРОМЕТРА

Проверку технического состояния объект-микрометра производить по методике поверки МИ 253-87.

СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

Объект-микрометр проходящего света ОМП исполнения УХЛ 4.2 по ГОСТ 15150—69 заводской номер _______ соответствует ТУ 3-3.2038-87 и признан годным для эксплуатации.

СВИДЕТЕЛЬСТВО О КОНСЕРВАЦИИ

Объект-микрометр ОМП подвергнут консервации согласно требованиям, предусмотренным чертежами.

СВИДЕТЕЛЬСТВО ОБ УПАКОВКЕ

Объект-микрометр ОМП упакован согласно требованиям, предусмотренным ТУ 3-3.2038-87 и чертежами.

ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Гарантийный срок эксплуатации объект-микрометра ОМП — два года со дня ввода в эксплуатацию. При этом общий срок хранения до ввода в эксплуатацию не должен превышать шести месяцев со дня поступления объект-микрометра от изготовителя. Неисправности объект-микрометра, обнаруженные в течение указанных сроков, устраняются изготовителем безвозмездно при условии соблюдения потребителем правил транспортирования, хранения и эксплуатации.

СВЕДЕНИЯ О РЕКЛАМАЦИЯХ

Проверка качества объект-микрометра, составление (в случае необходимости) акта о ненадлежащем качестве и предъявление рекламаций производятся в порядке и в сроки, установленные «Инструкцией о порядке приемки продукции производственнотехнического назначения и товаров народного потребления по качеству», утвержденной постановлением Государственного арбитража при Совете Министров СССР от 25 апреля 1966 г. № П-7, и договором, на основании которого поставлен объект-микрометр. Сведения о рекламациях следует заносить в таблицу.

У Вас есть товар: микроскоп, запчасти и комплектующие для него, или литература? Подайте объявление о продаже на торговой площадке market.scopica.ru

Измерительный инструмент по выгодной стоимости – оптовые цены на Измерительный инструмент в Москве

Специальные приспособления, которые позволяют определять геометрические параметры деталей – это измерительные приборы и инструменты . Ни одно современное машиностроительное, металлургическое, деревообрабатывающее производство невозможно представить без измерительных приборов и инструментов . Они необходимы для ремонтов, при строительных работах. КИП гарантируют качество продукции, выпускаемой предприятием.

Разновидности контрольно-измерительных приборов и инструментов

Производители предлагают разные типы:

- ручные;

- универсальные;

- цифровые и другие.

Обработка металлов невозможна без использования слесарных инструментов для измерений. Вытачивание деталей, сборка узлов требуют высокой точности исполнения. Выполнение некоторых видов работ не допускают погрешности, превышающей тысячные доли миллиметра. Мерительные инструменты и устройства позволяют изготавливать детали, размеры которых соответствуют параметрам по чертежу. Поверочный – позволяет определить соответствие полученных размеров с размерами образца.

Слесарные – различают по следующим характеристикам:

- Конструкция:

- простые – линейки, угольники;

- сложные. Например, мерительные головки для определения колебания детали.

- Принцип работы:

- ручные. Это – линейки, рулетки, штангенциркули. Штангенинструменты применяют для определения наружных или внутренних размеров, измеряют диаметр отверстий, пазы, выступы.

- механические. К ним относятся микрометры, лазерные уровни. Их применяют, когда нужно произвести измерения с высокой точностью.

- Материал:

- дерево;

- пластик;

- металл.

- сочетание материалов.

Ручной измерительный инструмент

Кроме базового набора слесарных принадлежностей , слесарю при работе нужны контрольно- измерительные:

- Масштабная линейка. Измеряет наружные или внутренние линейные размеры.

- Рулетка. Ее применяют, если надо измерить длину, ширину или высоту. Представляет собой ленту с делениями (из стали или пластика). Она наматывается на цилиндр. Он заключен в пластиковый или металлический корпус. После замера лента возвращается за счет пружины;

- Отвес. Проверяет правильность установки плоскости в вертикальном положении;

- Угольник. Он нужен для проверки перпендикулярности;

- Штангенциркуль. Измеряет длины снаружи или внутри;

- Уровень. Определяет положение относительно горизонтальной или вертикальной поверхности;

- Микрометр. Определяет линейные длины с большой точностью. Его используют для измерений на чисто обработанных поверхностях.

Ручные измерители, в своем большинстве, универсальные. Их применяют в строительстве, в столярном деле.

С использованием контрольно-измерительных приборов определяют:

- -размеры изделия;

- -геометрическую форму;

- -угол наклона и другие параметры.

Особенности приборов

Устройство характеризуется:

- Диапазоном измерения;

- Ценой деления;

- Классом точности.

Высокоточные изготавливаются по ГОСТам. В стандартах строго регламентируются:

- -типы и формы изделий;

- -виды шкал и цена деления;

- -допустимая погрешность измерения;

- -габариты устройства ;

- -материал, вид покрытия;

- -правила поверки, эксплуатации, хранения, транспортировки.

Могут выпускаться по техническим условиям, принятым на предприятии-производителе. Необходимой процедурой, подтверждающей соответствие КИП метрологическим требованиям, является поверка. Инструмент , прошедший поверку, имеет специальную отметку.

В быту мы тоже не обходимся без измерительных устройств . Пользуемся термометрами, линейкой, рулеткой, тестером, измерителем влажности и другими устройствами .

Где купить контрольно-измерительный инструмент

Наш интернет-магазин поможет приобрести качественные товары в Москве:

- -микрометры;

- -глубиномеры;

- -нутромеры;

- -штангенинструменты;

- -лазерное оборудование;

- -проверочные призмы, кубы;

- -угольники;

- -узкоспециализированные модификации.

Весь инструмент соответствует требованиям ГОСТ и ТУ, что подтверждается необходимыми документами и сертификатами, изготовлен их высококачественных материалов, точный и долговечный.

Методические рекомендации по выполнению практических работ дисциплина ОПД.05 «ДОПУСКИ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ»

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ РОСТОВСКОЙ ОБЛАСТИ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

РОСТОВСКОЙ ОБЛАСТИ

«САЛЬСКИЙ ИНДУСТРИАЛЬНЫЙ ТЕХНИКУМ»

Методические указания

по выполнению практических работ

Дисциплина ОПД.05 «Допуски и технические измерения»

По профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)

Курс первый

г. Сальск

2018г.

на заседании ЦК профессиональных дисциплин

Председатель _________ Скрипкина И.О..

Составлены на основе ФГОС СПО

по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)

Заместитель директора по учебной работе

_________________________ Якимова Т.В.

Методические указания по выполнению практических работ предназначены для упорядочения работы студента и отработки умений.

Они составлены на основе рабочей программы по дисциплине «Допуски и технические измерения» с учетом требований ФГОС СПО по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки). Структура методических указаний определена последовательностью изучения дисциплины. Для каждой работы определены вопросы, на которые необходимо ответить при выполнении работ, указана литература.

Автор: ____________________________________________________________

Рецензенты: ________________________________________________________________

_____________________________________________________________________________

Рецензия

На методические указания по выполнению практических работ по ОПД. 05 Допуски и технические измерения по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки).

Автор методических указаний по выполнению практических работ: Скрипкина И.О. преподаватель ГБПОУ РО «СИТ».

На рецензию представлены методические указания по выполнению практических работ по ОПД. 05 Допуски и технические измерения по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки), которые включают перечень практических работ, инструкционные карты.

В инструкционных картах по выполнению практических работ даны: тема, цели работы, оснащенность, представлены методические указания, вопросы для повторения, ход работы.

Методические указания содержат 9 практических работ, что соответствует количеству часов отведенных учебным планом для выполнения практических работ по ОПД. 05 Допуски и технические измерения.

Рецензент отмечает следующее: методические указания по выполнению практических работ по ОПД. 05 Допуски и технические измерения, полностью соответствуют требованиям ФГОС СПО по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки). Согласован отводимый бюджет времени.

Заключение: данные методические указания по выполнению практических работ, полностью соответствуют требованиям ФГОС СПО по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки) и рекомендуются к использованию при подготовке квалифицированных рабочих и служащих в ГБПОУ РО «СИТ».

Рецензент: _____________________________________________________

( Ф.И.О., место работы, звание, должность)

Подпись: ____________________ Дата __________

Введение

Методические указания по выполнению практических работ по

ОПД. 05 Допуски и технические измерения предназначены для студентов с целью оказания помощи при выполнении практических работ.

Практические работы способствуют формированию практических навыков и умений выполнять необходимую работу, связанную с проведением контроля изделий и проходят в форме практических заданий с последующим составлением отчётов по работам.

Контроль изделий — одна из важнейших задач, решение которой обеспечивает высокое качество изготовления продукции. На производстве требуемые показатели качества изделий задаются на основе функционального назначения продукции в виде технических требований на чертежах деталей, из которых эти изделия создаются. Для получения информации о степени соответствия любого, изготовленного изделия требованиям, заданным на чертеже, необходимо проведение технического контроля, который включает в себя этапы измерения с необходимой точностью действительных размеров деталей и сравнения их с заданными. Такого рода контроль выполняется с помощью специальных технических средств — устройств, контрольно-измерительных приборов и инструментов для определения и контроля характерных параметров деталей.

При выполнении практических работ необходимо выполнить следующие этапы:

определение цели практической работы;

конкретизация познавательной (проблемной или практической)

задачи;самооценка готовности к практической работе;

планирование практической работы;

реализация программы;

осуществление в процессе выполнения практической работы управленческих актов: слежение за ходом самой работы, самоконтроль, промежуточный и конечный результат в работе.

В методических указаниях даны цели практических работ, учебные задания, материальное оснащение, порядок выполнения работы, представлены требования к работе, контрольные вопросы, дан перечень литературы.

Содержание

Критерии оценки.Методические указания по выполнению практических работ.

Практическая работа № 1«Измерение размеров деталей штангенциркулем».

Практическая работа № 2«Измерение размеров деталей гладким микрометром».

Практическая работа №3 «Проверка годности детали с помощью калибров».

Практическая работа № 4 «Измерение углов универсальным угломером».

Практическая работа № 5 «Измерение радиального биения вала, установленного в центрах, индикатором часового типа».

Практическая работа № 6 «Измерение среднего диаметра резьбы микрометром со вставками».

Практическая работа № 7 « Измерение среднего диаметра резьбы с использованием проволочек».

Практическая работа № 8 «Измерение расстояния между осями двух отверстий».

Практическая работа № 9 «Измерение наружного угла конусных деталей синусной линейкой».

Список литературы.

Тематический план

п/п

Наименование тем и разделов

Максималь-ная учебная нагрузка

Количество аудиторных часов

Самост. работы

Всего

Контр. работы

Практич. работы

1

Раздел 1. Взаимозаменяемость деталей, узлов и механизмов

30

20

–

5

10

2

Тема 1.1 Понятия о допусках, взаимозаменяемости и стандартизации в машиностроении. Измерительные средства

20

15

–

5

5

3

Тема 1.2. Взаимозаменяемость деталей, узлов и механизмов.

10

5

–

–

5

4

Раздел 2. Допуски и посадки различных деталей и соединений

24

16

–

5

8

5

Тема 2.1 Допуски и посадки гладких цилиндрических деталей и соединений

13

9

–

5

4

6

Тема 2.2. Допуски и посадки резьбовых деталей и соединений

11

7

–

–

4

7

Дифференцированный зачет

–

–

–

8

Итого по предмету

54

36

–

10

18

Критерии оценки практической работы

Критериями оценки результатов практической работы студента являются:

– уровень освоения студентом учебного материала;

– умения студента использовать теоретические знания при выполнении практических задач;

– сформированность общеучебных умений;

– обоснованность и четкость изложения ответа;

– оформление материала в соответствии с требованиями.

ИЗМЕРЕНИЕ РАЗМЕРОВ ДЕТАЛЕЙ ШТАНГЕНЦИРКУЛЕМ

Цель работы: освоение приемов применения штангенциркуля для определения размеров деталей и проверка соответствия этих размеров заданным на эскизе или чертеже, т. е. определение годности контролируемых деталей.

Задание: изучить конструкцию штангенциркуля, рассмотреть порядок отсчета показаний и определить результаты измерений по шкалам его штанги и нониуса, освоить приемы измерения размеров деталей разных форм.

Провести измерения на контролируемой детали и оценить ее годность.

Выполнить отчет в письменном виде.

Материальное оснащение: макет штангенциркуля, штангенциркули ШЦ-1-125—0,1 (ГОСТ 166—89), ШЦ-П-250—630-0,05 (ГОСТ 166—89), ШЦ-Ш-0—500-0,05 (ГОСТ 166—89), детали, эскизы или чертежи деталей.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Ознакомиться с правилами безопасности при выполнении работы.

Повторить названия элементов штангенциркуля, используя макет штангенциркуля, средства измерения (штангенциркуль ШЩ-1-125-0,1) и учебник по предмету «Допуски и технические измерения».

Рассмотреть порядок отсчета показаний штангенциркуля.

Определить годность выданного инструмента для проведения контроля размеров изделия.

Изучить чертеж или эскиз детали.

Выполнить измерения размеров имеющейся детали и записать результаты измерений.

Оценить годность контролируемой детали.

Составить отчет.

СРЕДСТВО ИЗМЕРЕНИЯ

В лабораторно-практической работе № 1 для контроля размеров детали используется штангенциркуль ШЦ-1-125-0,1 (рис. 1.1), диапазон измерения которого от 0 до 125 мм. Штангенциркуль состоит из штанги 5, на которой нанесена шкала с ценой деления 1 м. По штанге передвигается рамка 3 со вспомогательной шкалой 7 нониуса, которая позволяет отсчитывать доли деления шкалы штанги. Цена деления шкалы нониуса у рассматриваемого штангенциркуля 0,1 мм. Штангенциркуль снабжен губками 8 для наружных измерений и 1 для внутренних измерений, а также зажимным винтом 2. К рамке 3 нониуса прикреплена линейка 6 глубиномера и плоская пружина 4.

При измерении определяют целое число миллиметров контролируемого размера по шкале штанги, для чего отсчитывают на ней штрих, ближайший меньший к нулевому штриху нониуса. Этот штрих, указывающий на целое число миллиметров контролируемого размера детали, необходимо запомнить и далее, если требуется, определить десятые доли миллиметра по шкале нониуса. Для этого отсчитывают на шкале нониуса штрих, совпадающий со штрихом штанги, запоминают число делений от его нулевого штриха и умножают на цену деления шкалы нониуса. Результат измерения вычисляют, суммируя целое число миллиметров и десятые доли миллиметра.

Рис. 1.1

ИЗМЕРЯЕМЫЕ ДЕТАЛИ

Детали, подлежащие измерению, могут быть разными. С использованием указанного средства измерения допускается контроль деталей типа тел вращения или тел, ограниченных поверхностями. Примеры таких деталей изображены на рис. 1.2 (эскиз детали типа «вал») и 1.3 (эскиз детали, ограниченной плоскими поверхностями).

Необходимо, чтобы требования к точности измерений могли быть проконтролированы используемым средством измерения.

Рис. 1.2 Рис. 1.3

При изучении эскиза детали, предполагаемой к измерению, необходимо определить допуск на размеры, указанные на эскизе, и провести расчет наибольших и наименьших предельных размеров. Все результаты представить в виде таблицы. Например, для детали типа «вал», приведенной на рис. 1.2, — это данные табл. 1.1, а для детали, ограниченной плоскими поверхностями, как изображено на рис. 1.3, — табл. 1.2.

Остальные размеры детали свободные, т. е. могут иметь достаточно большую величину допуска, определяемую по специальным таблицам, и контролю не подлежат.

ПОДГОТОВКА К ИЗМЕРЕНИЯМ

Тщательно протереть поверхности детали, подлежащие контролю, для удаления налипших частичек металла, например стружки.

Протереть измерительные поверхности губок штангенциркуля.

Проверить готовность штангенциркуля к проведению измерений, в частности проверить правильность установки на «нуль»; нулевые штрихи нониуса и штанги должны точно совпадать.

Внимание! Если совпадение делений отсутствует, то проводить измерение нельзя. В этом случае необходимо либо устранить неточность инструмента, либо заменить его, чтобы вновь выполнить измерения.

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

При проведении измерений деталь должна быть в левой руке, причем необходимо удерживать деталь недалеко от губок штангенциркуля. Одновременно большим пальцем правой руки, которая поддерживает его штангу (шейку), необходимо перемещать рамку до плотного соприкосновения измерительных губок штангенциркуля с измеряемой поверхностью, не допуская их перекоса (рис. 1.4). Положение рамки необходимо закрепить зажимным винтом.

Рис. 1.4 Рис. 1.5

Для точного отсчета показаний со шкал штанги и нониуса штангенциркуль необходимо держать прямо перед глазами. Правильное направление взгляда на шкалу при отсчете показаний видно на рис. 1.5. Результаты измерений требуется записать.

ИЗМЕРЕНИЕ РАЗМЕРОВ ДЕТАЛЕЙ ГЛАДКИМ МИКРОМЕТРОМ

Цель работы: освоение приемов использования гладких микрометров для измерения размеров деталей и проверка соответствия этих размеров заданным на эскизе или чертеже, т. е. определение годности контролируемых деталей.

Задание: изучить конструкцию гладкого микрометра, рассмотреть порядок отсчета показаний и определения результатов измерения по шкалам его стебля и барабана. Освоить приемы измерения размеров деталей разных форм, провести измерения на контролируемой детали и оценить ее годность.

Выполнить отчет в письменном виде.

Материальное оснащение: макет гладкого микрометра, гладкий микрометр, детали, эскизы или чертежи деталей.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Ознакомиться с правилами безопасности при выполнении работ.

Повторить названия элементов гладкого микрометра, используя укрупненный макет микрометра, средство измерения (гладкий микрометр) и учебник по предмету «Допуски и технические измерения».

Рассмотреть порядок отсчета показаний гладкого микрометра.

Определить годность выданного инструмента для проведения контроля размеров изделия.

Изучить чертеж или эскиз детали,

Выполнить измерения размеров имеющейся детали и записать результаты измерений.

Оценить годность контролируемой детали.

Составить отчет.

СРЕДСТВО ИЗМЕРЕНИЯ

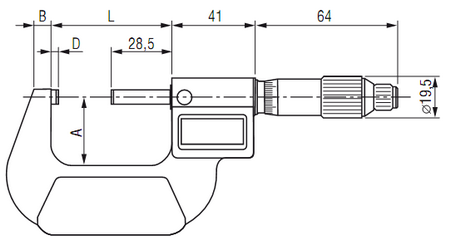

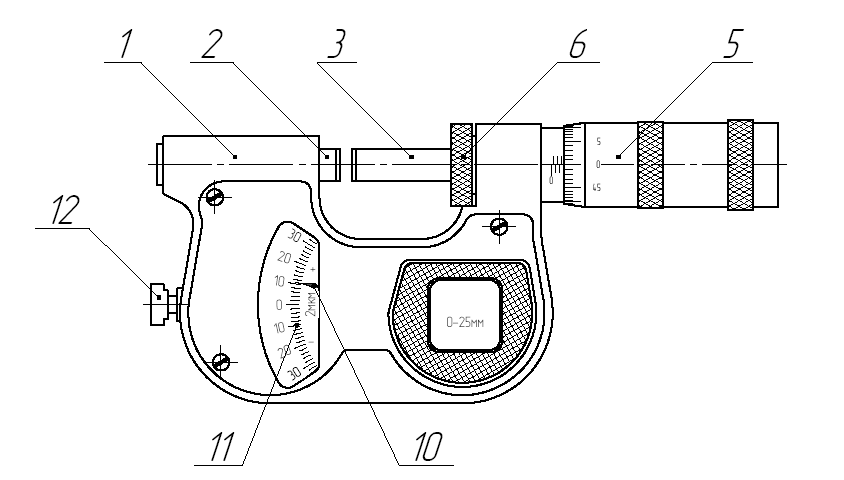

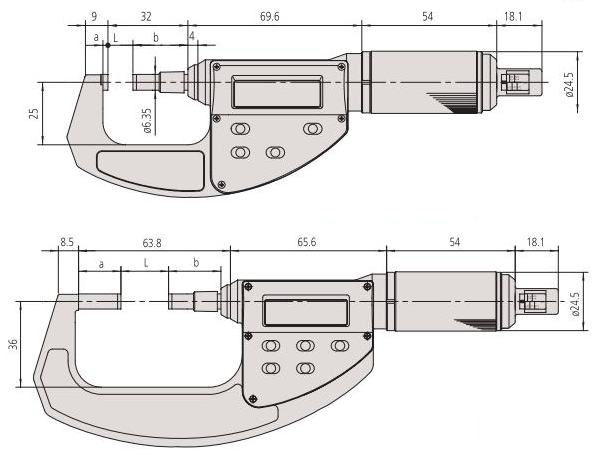

В лабораторно-практической работе № 2 для контроля размеров детали используется гладкий микрометр (рис. 2.1), диапазон измерения которого от 0 до 25 мм. Цена деления шкалы стебля 0,5 мм, шкалы барабана — 0,01 мм.

Скоба 1 является основанием микрометра, а винтовая пара, состоящая из стопорного микрометрического винта 3 и микрометрической гайки, расположенной в стебле 5, — передаточным устройством. В скобе 1 установлены стебель 5 и пятка 2. Положение микрометрического винта и пятки фиксируется зажимным (стопорным) винтом 4.

Измеряемая деталь охватывается измерительными поверхностями пятки 2 и микрометрического винта 3. Барабан 6 присоединен к микрометрическому винту корпусом 7 трещотки 8. Для приближения микрометрического винта к измеряемой поверхности детали его вращают за барабан или за трещотку правой рукой от себя, а для удаления микрометрического винта от поверхности детали его вращают на себя. Измерительное усилие микрометра в момент плотного соприкосновения измерительных его поверхностей с деталью стабилизируется благодаря повороту трещотки, который сопровождается небольшим треском.

Целое число миллиметров определяется по шкале стебля, для чего выбирается штрих, ближайший наименьший к коническому скосу барабана. Если на нижней части шкалы стебля виден штрих, делящий пополам расстояние между верхними штрихами шкалы, то прибавляется еще 0,5 мм. Затем на шкале барабана определяется штрих, совпадающий с горизонтальной линией на стебле. Этот штрих показывает сотые доли миллиметра.

Результат измерения размера микрометром определяют как сумму показаний по шкале стебля 5 и барабана 6.

Рис. 2.1

ИЗМЕРЯЕМЫЕ ДЕТАЛИ

Детали, подлежащие измерению микрометром, могут быть разными по форме. Возможен контроль тел вращения, как, например, деталей типа «вал» на рис. 2.2, и деталей, ограниченных плоскими поверхностями, как, например, на рис. 2.3.

Рис. 2.2

Рис. 2.3

Необходимо, чтобы размеры детали могли бы быть измерены с требуемой точностью используемым средством измерения.

При изучении эскиза или чертежа детали, измерение которой будет проводиться, необходимо определить указанную величину допуска на размеры и рассчитать наибольший и наименьший предельные размеры. Так, для изображенной на рис. 2.2 детали типа «вал» данные занесены в табл. 2.1, а для изображенной на рис. 2.3 детали, ограниченной плоскостями, — в табл. 2.2.

Остальные размеры деталей, являясь свободными, контролю не подлежат.

ПОДГОТОВКА К ИЗМЕРЕНИЯМ

Тщательно протереть поверхности детали, подлежащие измерению, для удаления налипших частиц металла.

Протереть измерительные поверхности микрометрического винта и пятки микрометра.

Проверить плавность работы трещотки и легкость вращения зажимного винта в микрогайке и стебле.

Проверить готовность микрометра к работе: микрометр должен быть установлен на нулевое деление линейки (установлен на «О»). В этом положении нулевой штрих шкалы барабана должен находиться над нулевым штрихом шкалы стебля. Если такого совпадения нет, то микрометром проводить измерения нельзя.

Установить микрометр на «О», для чего необходимо:

довести до плотного соприкосновения измерительные поверхности микрометрического винта 3 (см. рис. 2.1) и пятки 2, закрепить микрометрический винт стопором, вращая зажимной винт 4 по часовой стрелке до прочного закрепления;

отсоединить барабан 6 от микрометрического винта, для чего левой рукой охватить барабан, а правой — корпус трещотки и вращать его против часовой стрелки до появления осевого люфта барабана на микрометрическом винте;

совместить нулевой штрих шкалы барабана с продольным штрихом шкалы стебля (рис. 2.4), для чего левой рукой охватить скобу микрометра, удерживая барабан в положении совпадения нулевых штрихов, а правой рукой вращать корпус трещотки по часовой стрелке до полного закрепления барабана на микровинте;

освободить зажимной (стопорный) винт 4, вращая его против часовой стрелки.

При проверке правильности выполненной установки микрометра на «О» отвести микрометрический винт от пятки, повернув его за трещотку против часовой стрелки на три-четыре оборота, и затем плавным движением подвести микровинт к пятке, как было указано ранее.

Если установка микрометра на «О» не удалась, выполнять ее необходимо снова до тех пор, пока не будет достигнута требуемая точность совпадения нулевых штрихов шкал.

Рис. 2.4

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

Отвести микровинт в исходное положение, взять микрометр левой рукой за скобу около пятки, как показано на рис. 2.5, а правой рукой вращать микрометрический винт за трещотку против часовой стрелки до появления из-под барабана на шкале стебля штриха, показывающего размер на 0,5 мм больше, чем величина контролируемого размера, заданного на эскизе детали. Далее, если, например, требуется проконтролировать цилиндрическую поверхность измеряемого вала в диаметральном сечении, охватить ее измерительными поверхностями микровинта и пятки. Для этого положить измеряемую деталь на стол перед собой (осью вала на себя), взять левой рукой микрометр за скобу около пятки, а правой рукой за трещотку и наложить микрометр на деталь так, чтобы измеряемая поверхность вала оказалась на оси измерения (осью измерения считают общую ось микрометрического винта и пятки).

Подвести микрометрический винт к поверхности вала до его зажима так, чтобы трещотка повернулась 2 — 3 раза. Измерение необходимо проводить аккуратно, чтобы не было перекоса детали в процессе контроля.

Результаты измерения требуется записать. Для достоверности данных контроль детали рекомендуется провести в нескольких сечениях. Размеры детали, ограниченной плоскими поверхностями, контролируют аналогично.

ПРОВЕРКА ГОДНОСТИ ДЕТАЛИ С ПОМОЩЬЮ КАЛИБРОВ

Цель работы: освоение приемов контроля годности деталей с помощью калибров.

Задание: изучить конструкции калибров — предельных гладких калибр-пробок цилиндрической и конической форм, предельных калибр-скоб — и научиться выполнять оценку годности деталей этими инструментами.

Представить отчет в письменном виде.

Рис. 3.1

Рис. 3.2

Материальное оснащение: предельная гладкая цилиндрическая калибр-пробка (рис. 3.1), предельная калибр-скоба жесткая (рис. 3.2, а) и регулируемая (рис. 3.2, б), предельная гладкая коническая калибр-пробка, коническая калибр-втулка детали, эскизы деталей.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Ознакомиться с правилами безопасности при выполнении работы по проверке годности детали.

Повторить сведения о назначении калибров, особенностях их конструкций. Рассмотреть образцы калибров разных видов.

Определить годность контролируемых размеров деталей калибрами разных видов.

Составить отчет.

СРЕДСТВА ИЗМЕРЕНИЯ

В лабораторно-практической работе № 3 предельные гладкие калибр-пробки используются для контроля отверстий, а калибр-скобы — для контроля наружных размеров. Предельными калибры называются потому, что ими контролируют годность наибольшего и наименьшего предельных размеров элемента детали. Калибры разделяют на проходной (маркировка ПР) и непроходной (маркировка НЕ). Проходным калибр-пробкой ПР контролируют в отверстии годность наименьшего предельного размера. Размер признается годным, если калибр-пробка ПР прошла через отверстие. Непроходным калибр-пробкой НЕ контролируют годность наибольшего предельного размера отверстия. Размер признается годным, если калибр-пробка НЕ не проходит в отверстие.

Действительный размер отверстия считается годным, т. е. находящимся в пределах поля допуска, если калибр-пробка ПР прошла, а калибр-пробка НЕ не прошла через отверстие.

Контроль наружных размеров выполняют калибр-скобами. Проходным калибр-скобой ПР контролируют годность наибольшего предельного размера элемента детали. Этот размер годен, если деталь прошла через выступы калибр-скобы ПР. Непроходным калибр-скобой НЕ контролируют годность наименьшего предельного размера элемента детали. Этот размер годен, если деталь не прошла через выступы калибр-скобы НЕ.

Рис. 3.3

Действительный размер детали считается годным, если деталь прошла через выступы калибр-скобы ПР и не прошла через выступы калибр-скобы НЕ.

Если калибр-скобы ПР не проходят, а калибр-скобы НЕ проходят через контролируемый элемент детали, то деталь считается дефектной и непригодной для использования по назначению.

Калибры для конусов инструментов используются для контроля как внутренних конусов изделий (отверстий в шпинделях, пинолях, переходных втулках), так и наружных конусов (хвостовиков сверл, зенкеров, разверток, метчиков). Калибры для конусов инструментов имеют точный угол конуса и малую шероховатость измерительной поверхности. Коническая калибр-пробка имеет две кольцевых риски (рис. 3.3), из которых одна соответствует сечению большего основания конуса, другая нанесена от первой на расстоянии, соответствующем величине допуска на этот размер. Коническая калибр-втулка (рис. 3.4) имеет один торец с отверстием, диаметр которого равен диаметру большего основания контролируемого наружного конуса, тогда как на другом торце, в который выходит меньший размер конического отверстия, выполнен уступ. Высота уступа равна величине допуска на размер (по аналогии с расстоянием между рисками калибр-втулки).

Действительные размеры детали считаются годными, если торцовая поверхность контролируемой детали с коническим отверстием находится между рисками конической калибр-пробки или совпадает с одной из них.

При контроле детали калибр-втулкой торцовая поверхность контролируемой детали должна находиться между поверхностями выступа или совпадать с одной из них.

Рис. 3.4

ИЗМЕРЯЕМЫЕ ДЕТАЛИ

С помощью калибров контролируется годность разных деталей. Это могут быть втулка с отверстием цилиндрической формы (рис. 3.5), деталь, ограниченная плоскими поверхностями (рис. 3.6), деталь с коническим отверстием (рис. 3.7) и деталь с хвостовиком конической формы, т.е. деталь с наружной конической поверхностью (рис. 3.8).

Рис. 3.5 Рис. 3.6

Рис. 3.7

Рис. 3.8

ПОДГОТОВКА К ИЗМЕРЕНИЯМ

Тщательно протереть поверхности детали, подлежащие контролю с помощью калибров.

Проверить поверхности калибров и при необходимости принять соответствующие меры.

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

В цилиндрическое отверстие втулки вводят проходную часть калибр-пробки соответствующего размера и проверяют, входит ли она в отверстие. Если калибр-пробка входит в отверстие, ее извлекают, втулку переворачивают и вводят уже непроходную часть калибр-пробки. Если и эта часть тоже проходит в отверстие, то деталь требованиям не соответствует, так как непроходная часть пробки в отверстие проходить не должна.

Контроль наружных размеров детали, ограниченной плоскими поверхностями, проводят калибр-скобой. Вводят деталь контролируемым размером в выемку скобы соответствующего размера. Если деталь проходит между выступами скобы ПР и не проходит между выступами скобы НЕ, то размер является годным. Если по размеру деталь проходит и через выступы ПР, и через выступы НЕ или если она не проходит через эти выступы, то размер выполнен неправильно.

При контроле конического отверстия используют коническую калибр-пробку с рисками на поверхности, отстоящими одна от другой на расстоянии m (см. рис. 3.7).

Для контроля вводят коническую калибр-пробку, имеющую конусность, соответствующую конусности контролируемого отверстия, и оценивают, как располагается торцовая поверхность втулки: если она находится между рисками на калибр-пробке, как показано на рис. 3.7, или совпадает с одной из них, то отверстие выполнено верно и деталь можно считать годной.

Проверку годности наружной конической поверхности детали проводят калибр-втулкой (см. рис. 3.8), на которой расстояние т равно величине допуска. Контролируемую коническую поверхность детали вводят в отверстие калибр-втулки и оценивают расположение торцовой поверхности контролируемой детали. Если она находится между краями выступа калибр-втулки, как на рис. 3.8, или совпадает с одним из них, то коническая поверхность считается годной.

В случае если торцовая поверхность детали не доходит до поверхности уступа или выходит за его пределы, деталь считается дефектной.

СОДЕРЖАНИЕ ОТЧЕТА

Указание темы, цели работы, задания и средств измерения.

Изображение детали с цилиндрическим отверстием и предельной гладкой цилиндрической калибр-пробки с указанием размеров проходной ПР и непроходной НЕ частей калибр-пробки.

Изображение положения детали и калибр-пробки при контроле годности конического отверстия, если деталь годная.

Запись условия годности деталей при контроле отверстий.

Изображение эскиза детали и калибр-скобы, используемой для контроля годности наружных размеров детали. Указание размеров между выступами проходной ПР и непроходной НЕ частей скобы.

Запись условия годности деталей при контроле наружных поверхностей.

Изображение контроля наружной конической поверхности с помощью конической калибр-втулки в положении, в котором коническая поверхность считается годной.

Заключение о годности контролируемых деталей цилиндрической и конической форм.

ИЗМЕРЕНИЕ УГЛОВ УНИВЕРСАЛЬНЫМ УГЛОМЕРОМ

Цель работы: освоение приемов контроля углов с помощью универсального угломера.

Задание: изучить конструкцию универсального угломера, рассмотреть порядок отсчета показаний и определения результатов измерения по шкалам основания и нониуса; провести измерение углов на конкретной детали и записать их значения.

Материальное оснащение: макет универсального угломера, угломер универсальный, изделие с поверхностями, расположенными под углами друг к другу, эскиз или чертеж изделия.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Ознакомиться с правилами безопасности при выполнении работы.

Повторить названия элементов универсального угломера, используя при этом макет универсального угломера и средства измерения — универсальный угломер, а также дополнительные устройства к нему.

Повторить порядок отсчета показаний по шкалам основания и нониуса.

Изучить эскиз измеряемой детали.

Подготовить инструмент и деталь к измерению.

Провести измерение углов универсальным угломером и записать их значения.

Составить отчет.

СРЕДСТВО ИЗМЕРЕНИЯ

Универсальный угломер состоит из съемного угольника 2 (рис. 4.1), который фиксируется на съемной линейке 1, подвижного транспортира 4 с основной шкалой и постоянной линейкой 8, зажима 3 и сектора 6 со шкалой нониуса 7. Угол, образованный линейками 1 и 8, будет равен измеряемому углу. Величина утла определяется по шкалам транспортира 4 (градусы) и нониуса 7 (минуты). Транспортир фиксируется в нужном положении стопорным винтом 5.

Цена деления основной шкалы — 10, а шкалы нониуса — 2′. Показания угломера в градусах отсчитывают по шкале основания 4, выбирая штрих, ближайший к нулевому штриху нониуса. Показания в минутах отсчитывают по шкале нониуса: находят штрих на шкале нониуса, совпадающий со штрихом шкалы основания, отсчитывают его порядковый номер и умножают на цену деления шкалы нониуса — 2′.

Результат измерения определяется суммированием показаний, определяемых по шкалам основания (в градусах) и нониуса (в минутах).

Рис. 4.1

ИЗМЕРЯЕМАЯ ДЕТАЛЬ

Выбранное для измерения изделие (рис. 4.2) имеет острые и тупой углы. Это может быть, например, резец или специальный шаблон с острыми и тупым углами. В этом случае для измерения углов можно использовать универсальный угломер со съемными дополнительными принадлежностями — угольником и линейкой.

Рис. 4.2

ПОДГОТОВКА К ИЗМЕРЕНИЯМ

Протереть поверхности контролируемых углов измеряемой детали.

Подобрать необходимые дополнительные съемные принадлежности — угольник или съемную линейку — в зависимости от величины контролируемого угла детали.

Протереть угломер и дополнительные устройства, особое внимание обратить на поверхности измерительных линеек.

Собрать в требуемый комплект угломер и дополнительные устройства с учетом типа детали и величины измеряемого угла.

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

Если измеряются углы от 0 до 50°, то к поверхностям измеряемой детали прикладывают измерительные поверхности угломера, т.е. поверхности постоянной линейки 8 (см. рис. 4.1) и съемной линейки 1. Если требуется измерить наружные углы от 50 до 180° или внутренние углы от 130 до 180°, то пользуются угломером со съемным угольником 2. Если же нужно измерить внутренние углы от 40 до 130°, то применяют угломер без съемных линейки 1 и угольника 2.

Результаты измерений записывают. Погрешности показаний угломера не должны превышать величины отсчета по нониусу.

СОДЕРЖАНИЕ ОТЧЕТА

Указание темы, цели работы, задания, средства измерения.

Изображение эскиза универсального угломера с описанием названий его конструктивных элементов.

Указание цены деления основной шкалы и шкалы нониуса.

Запись порядка отсчета показаний угломеров: целых градусов по основной шкале, минут по шкале нониуса и полной величины угла.

Изображение эскиза контролируемой детали.

Указание значений измеренных углов.

ИЗМЕРЕНИЕ РАДИАЛЬНОГО БИЕНИЯ ВАЛА, УСТАНОВЛЕННОГО В ЦЕНТРАХ,

ИНДИКАТОРОМ ЧАСОВОГО ТИПА

Цель работы: изучение устройства индикаторов часового типа, конструкции устройства для установки индикаторов — индикаторной стойки, приемов проведения измерения биения поверхностей тел вращения.

Задание: измерить величину радиального биения вала, установленного в центрах, сравнить ее с допускаемой в инструкциях по эксплуатации. Сделать заключение о возможности использования данной установки.

Материальное оснащение: индикатор часового типа, индикаторная стойка, приспособления для установки вала (возможны установки между центрами токарного станка или его модели; между центрами задней бабки и делительной головки при выполнении фрезерных работ), центры, хомутик, поводковый патрон, контрольный валик, деталь, подлежащая контролю, чертеж или эскиз детали.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Ознакомиться с правилами безопасности при выполнении работы.

Повторить принцип действия индикатора часового типа и названия его конструктивных элементов.

Усвоить понятие радиального биения.

Изучить чертеж или эскиз контролируемой детали.

Выполнить подготовительные работы к измерению радиального биения вала.

Провести измерение радиального биения вала.

Составить письменный отчет.

СРЕДСТВО ИЗМЕРЕНИЯ

В лабораторно-практической работе № 5 средством измерения является индикатор часового типа в виде измерительной головки, состоящей из корпуса 1 (рис. 5.1) с циферблатом 2 и измерительного наконечника 3. Основанием индикатора является корпус, внутри которого находится механизм, преобразующий продольное перемещение наконечника во вращательное движение основной стрелки 4. Преобразование движения происходит за счет реечного механизма.

Круглая основная шкала (циферблат) индикатора часового типа имеет 100 делений с ценой каждого деления 0,01 мм, т. е. при повороте основной стрелки 4 на одно деление перемещение измерительного наконечника 3 составляет 0,01 мм.

Индикатор часового типа относится к многооборотным измерительным головкам. Его основная стрелка 4 при измерении может совершать как часть оборота, так и несколько оборотов в зависимости от пути перемещения наконечника 3, который является воспринимающим элементом. Для отсчета числа полных оборотов основной стрелки 4 на циферблате имеется малая шкала 5. Таким образом, стрелка 6 малой шкалы указывает число полных оборотов, выполненных основной стрелкой 4. При этом полный оборот стрелки 6 малой шкалы соответствует перемещению измерительного наконечника 3 на 1 мм (направление перемещения наконечника показано стрелкой ↔).

Определение результата измерения с помощью индикатора проводится суммированием показаний малой шкалы 5 и циферблата 2.

Рис. 5.1

ИЗМЕРЯЕМАЯ ДЕТАЛЬ

Контролю подлежит деталь — вал цилиндрической формы (рис. 5.2), имеющий центровые отверстия, которые используются для закрепления детали.

Рис. 5.2

ПОДГОТОВКА К ИЗМЕРЕНИЯМ

Протереть измеряемую поверхность и центровые отверстия детали.

Осмотреть конические участки центровых отверстий и убедиться в отсутствии забоин и заусенцев, так как их наличие резко увеличивает величину биения поверхности.

Установить приспособления, используемые для закрепления контролируемого изделия.

Установить центры.

Установить индикатор на «нуль», для чего плавно повернуть ободок с основной шкалой циферблата до совмещения оси большой стрелки с нулевым делением основной шкалы.

Установить индикаторную стойку с индикатором, вставленным и закрепленным в присоединительном отверстии ее кронштейна.