7 Расчет режима резания

7 Расчет режима резания.

Производительность и себестоимость обработки изделий на металлорежущих станках, качество обработанной поверхности зависят прежде всего от принятых режимов резания. Поэтому важен выбор их оптимальных значений при проектировании технологического процесса механической обработки.

Режимы резания при фрезеровании:

7.1 Глубина резания t , мм, зависит от припуска на обработку и требуемого класса шероховатости обработанной поверхности. При припуске более 5 мм фрезерование выполняют за два прохода, оставляя на чистовую обработку 1 – 1,5 мм

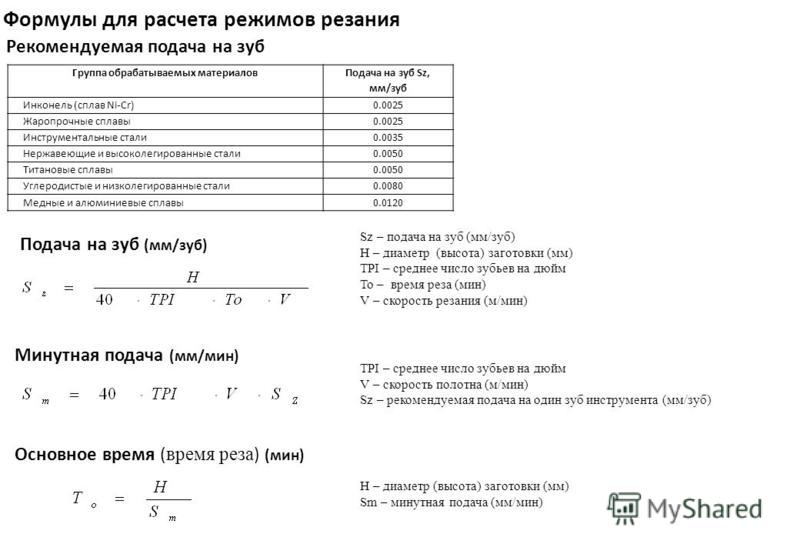

7.2 На фрезерных станках настраивается минутная подача SM, мм/мин, т.е. скорость перемещения стола с закрепленной деталью относительно фрезы.

Элементы срезаемого слоя, а, следовательно,

и физико-механические параметры процесса

фрезерования, зависят от подачи на зуб

S е. перемещения стола с деталью (в мм)

за время поворота на 1 зуб. Шероховатость

обработанной поверхности зависит от

подачи на 1 оборот фрезы, S0,

мм/об. Между этими тремя значениями

имеется следующая зависимость

е. перемещения стола с деталью (в мм)

за время поворота на 1 зуб. Шероховатость

обработанной поверхности зависит от

подачи на 1 оборот фрезы, S0,

мм/об. Между этими тремя значениями

имеется следующая зависимость

, (1)

где n – частота вращения, об/мин;

z – число зубьев фрезы.

Примем из справочной литературы Z=10

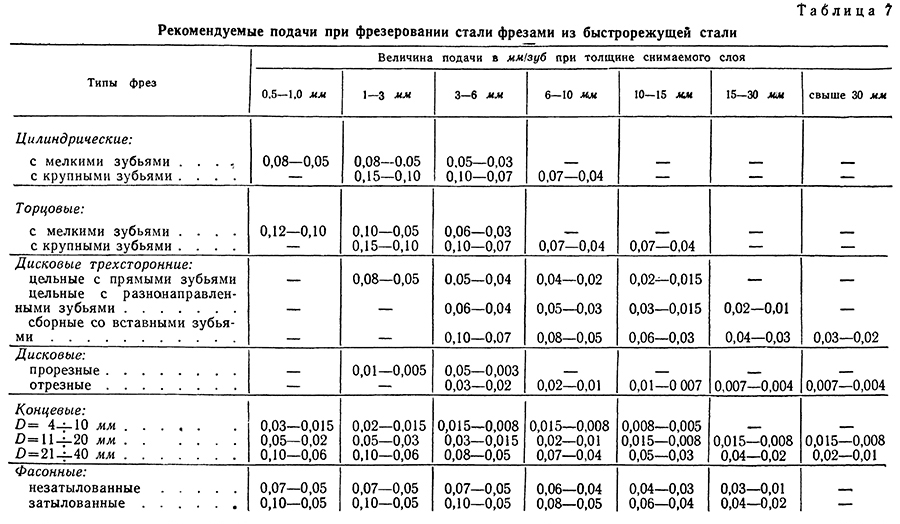

При черновом фрезеровании примем SZ=0,12 мм/зуб.

S0 = 0,12 ∙ 10 = 1,2 мм/об.

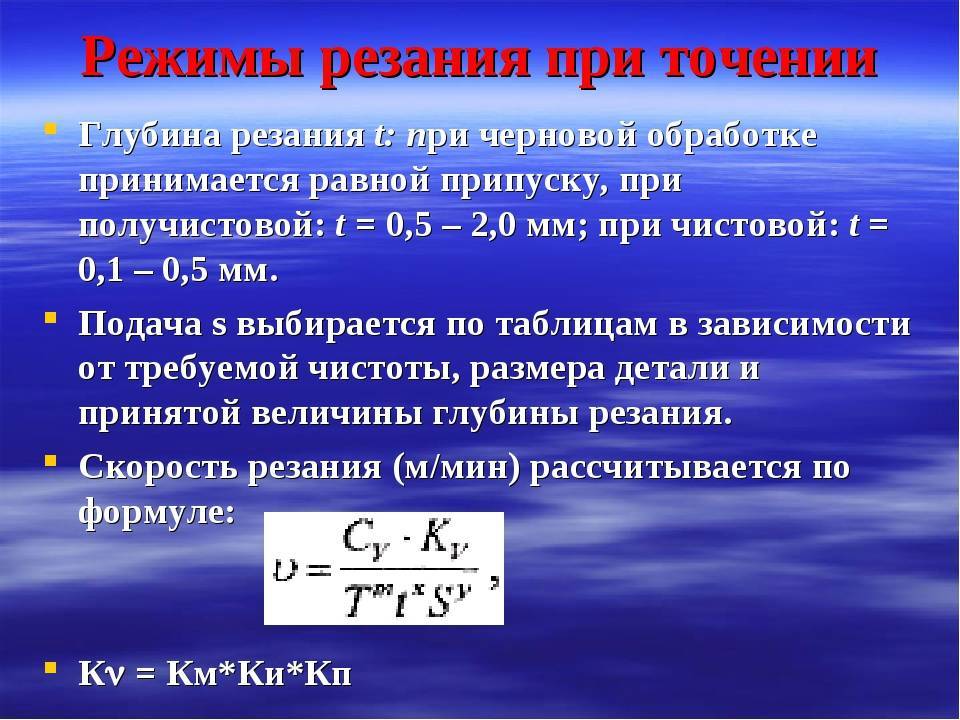

7.3.1 Расчетную скорость резания определим по эмпирической формуле:

, (2)

где C V – коэффициент скорости резания, зависящий от материалов режущей части инструмента и заготовки и от условий обработки;

Т – расчетная стойкость фрезы, мин;

m – показатель относительной стойкости;

XV – показатель степени влияния глубины резания;

YV – показатель степени влияния подачи;

UV – показатель степени влияния ширины фрезерования;

PV – показатель степени влияния числа зубьев;

q – показатель степени влияния диаметра фрезы на скорость резания;

KV – поправочный коэффициент на измененные

условия.

Найдем значения этих коэффициентов: CV=55 ; qV =0,45; XV=0,3; YV=0,2; UV=0,1; PV=0,1; m=0,33; T=120 мин; D=80 мм; B=35 мм.

Поправочный коэффициент Kv определяется как произведение ряда коэффициентов:

, где (3)

Kмv – коэффициент, учитывающий влияние механических свойств обрабатываемого материала на скорость резания;

Kпv – коэффициент, учитывающий состояние поверхности заготовки;

Kиv – коэффициент, учитывающий инструментальный материал.

, где C = 1,0; nV = 0,9;

Тогда:

;

Kпv = 0,8; Kиv = 1,0.

Из формулы (3) найдем поправочный коэффициент:

КV=

0,786∙0,8∙1,0

= 0,629.

Подставим численные значения в формулу (2) и получим значение расчетной скорости резания:

46,958 м/мин;

7.3.2 Подсчитаем фактическую частоту вращения шпинделя, об/мин, по формуле (5):

,об/мин (4)

где VP – расчетная скорость резания, м/мин;

D – диаметр фрезы, мм.

Расчётная частота вращения шпинделя:

об/мин

По полученным в пункте 5 данным определим фактическую частоту вращения шпинделя (ближайшая из паспортных данных): nф=159 об/мин.

, м/мин (5)

где D – диаметр фрезы, мм;

nф– фактическая частота вращения шпинделя, об/мин;

, м/мин;

7. 3.3 Подсчитаем минутную подачу:

3.3 Подсчитаем минутную подачу:

,

Подставим численные значения в формулу:

SM=1,2∙159 = 191 мм/мин.

Принимаем по паспортным данным фактическую минутную подачу:

SМ=200 мм/мин;

Определим фактическую подачу на зуб, мм/зуб

,мм/зуб (6)

Подставим численные значения в формулу (6):

SZ= мм/зуб

7.4 Величину силы резания при фрезеровании определим по эмпирической формуле:

(7)

где t – глубина фрезерования, мм;

Sz – фактическая подача, мм/зуб;

B – ширина фрезерования, мм/зуб;

Z – число зубьев фрезы;

D – диаметр фрезы, мм;

nф – фактическая частота вращения фрезы, об/мин;

Принимаем

следующие значения коэффициентов:

Cp=68,2;

XP=0,86;

YP=0,72;

UP=1,0;

vP=0;

qP=0,86;

Z=10

зубьев; D=80

мм.

Подставив численные значения в формулу (7), получим:

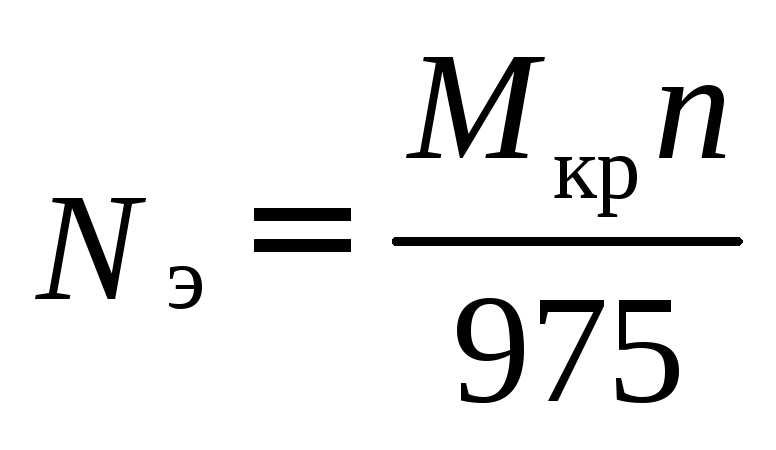

7.5 Коэффициент мощности станка определяется по формуле (8)

, (8)

где – мощность приводного электродвигателя, кВт;

Nпот – потребная мощность на шпинделе, которая рассчитывается по формуле:

где Nэ -эффективная мощность на резание, определяемая по формуле:

, кВт (9)

Подставив значения в формулу (9) получим:

кВт;

Подставив значения в формулы (13) получим:

кВт;

;

7.

Тф=Т( (10)

Т и vр– расчётные значения стойкости инструмента и скорости резания.

Тф = мин;

7.7 Основное технологическое машинное время t0 ,мин, подсчитаем по формуле (11)

t0= (11)

где L – расчетная длинна обработки, мм;

i – число проходов;

SM – фактическая минутная подача, мм/мин.

Расчетная длина обработки включает длину обработки l, величину врезания l1 и перебег фрезы l2, то есть L=l + l1+ l2.

l = 80 мм ;

Определим величину врезания l1 по формуле для цилиндрических фрез:

мм

Величина пробега фрезы l2 = 5 мм.

Тогда: L = 80 + 42 + 5 = 127 мм;

=1 т.к. фрезеруем в один проход;

Подставляем в формулу (11) полученные данные:

t0== 0,6 мин

| Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / Cutting tools and tooling system catalogs | |||||

| Подборка ссылок из каталогов производителей инструмента для словаря по машиностроению | |||||

| 809 Основные формулы токаря для расчета режимов резания при точении на токарных станках Частота вреащения шпинделя Скорость резания Подача Поперечное сечение стружки | 380 Токарные формулы для расчета параметров при механической обработке Скорость резания Подача на один оборот Средняя шероховатость поверхности при точении Таблица № | 1293 Токарные расчетные формулы Расчет скорости резания исходя из обрабатываемого диаметра Шероховатость обработанной поверхности Машинное время обработки | 1055 Основные конструктивные элементы токарных резцов с режущими сменными пластинами Влияние основных углов на процесс резания Расчеты и формулы при точении | 1056 Основное машинное время при различных видах токарной обработки на металлорежущих станках Продольное и поперечное точение Отрезка и точение канавок | 351 Основные формулы и определения для токарной обработки на металлообрабатывающем оборудовании Скорость резания м/мин п х Dm х n c = 1000 Частота вр |

| 164 Режимы резания при точении на токарных станках по металлу определяются по справочным таблицам или по расчетным формулам Скорость Обороты Подача | 190 Основные расчетные формулы при механической обработке на станках Расчет скорости и подачи Производительность резания Параметры поверхности | 194 Расчет силы резания мощности и крутящего момента при токарной обработке на металлорежущих станках Расчетные формулы при точении металла | 932 Составляющие силы резания и необходимая мощность при точении на металлорежущих токарных станках Вычисление скорости резания Шероховатость теоретическая | ||

См. | |||||

Перевод оборотов в скорость / Surface speed to RPM conversion | Обозначение резцов / Turning tool ISO code system | ||||

Технология токарной обработки металлов / Basics of metal turning | Растачивание на токарном станке / Boring on a lathe | ||||

Основные элементы токарного резца / Metal lathe tools Features | Нарезка резьбы на токарном станке / Thread turning | ||||

Группы конструкционных материалов / Workpiece material groups | Типы резьб / Thread types and applications | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

380 Каталог PRAMET 2014 Токарная обработка Отрезка Обработка канавок Нарезание резьбы от PRAMET Стр. | |||||

Токарные формулы для расчета параметров при механической обработке Скорость резания Подача на один оборот Средняя шероховатость поверхности при точении Таб Токарные формулы для расчета параметров при механической обработке Скорость резания Подача на один оборот Средняя шероховатость поверхности при точении Таблица № 27 формулы для расчета параметров величина формула для расчета Единица Число оборотов v .1000 = D [об/мин] Скорость резания D. n V = 1000 [м/мин] Подача на один оборот f. J min Jot = n [мм/об] Минутная подача (скорость подачи s V a fm [м/мин] Теоретическое значение максимальной микронеровности поверхности 4 in 4 H 3 s 0 [мкм] Средняя шероховатость обработанной поверхности 43,9. fth88 R ot a r 0,97 e [мкм] Сечение (площадь стружки A = f a J ot p [мм2] Толщина стружки (для СМП без стружколома JS [мм] толщина стружки (для круглых СМП ”=L- a p D [мм] Снятый объем материала ;V ll О [см3.мин] Потребляемая мощность a f 1-c. | |||||

809 Каталог WALTER 2013 Дополнение к общему Стр. | |||||

Основные формулы токаря для расчета режимов резания при точении на токарных станках Частота вреащения шпинделя Скорость резания Подача Поперечное сечение стружки Основные формулы токаря для расчета режимов резания при точении на токарных станках Частота вреащения шпинделя Скорость резания Подача Поперечное сечение стружки _ Общая техническая информация Формулы для токарной обработки Walter Частота вращения vc х 1000 min1 Dc х7Е J Скорость резания Dc хх n vR = 1000 m/min Подача Vf = n x f mm/min Удельный съём материала Q = vcxapxf cm3/min Поперечное сечение стружки A=hxb = apxf mm2 Ширина стружки, толщина стружки ап b = mml h = f х sinK mm siriK 1 1 Основная сила резания Fc = Ax kci.1 xh-“10 N Мощность привода Pmot = 1СГС- kW 60000 x ri Время обработки th = f X n min Глубина профиля, шероховатость Rmax – g x r x 1000 pn n Частота вращения мин-1 Dc Диаметр заготовки мм Vc Скорость резания м/мин Vf Подача мм/мин f Подача на оборот мм Q Удельный съём материала см3/мин aP Глубина резания мм A Поперечное сечение стружки мм2 h Толщина стружки мм b Ширина стружки мм к Угол в плане Fc Сила резания N kc1. | |||||

932 Каталог SUMITOMO 2016 Металлорежущий инструмент Пластины Сверла Фрезы Резцы для станков Стр.N2 | |||||

Составляющие силы резания и необходимая мощность при точении на металлорежущих токарных станках Вычисление скорости резания Шероховатость теоретическая Составляющие силы резания и необходимая мощность при точении на металлорежущих токарных станках Вычисление скорости резания Шероховатость теоретическая _ Основы точения I Вычисление необходимой мощности Рс: Мощность (кВт) Vc: Скорость резания (м/мин doc f Vc Кс f : Подача (мм/об) 60хюэх doc: Глубина резания (мм) D : КПД (0,7-0,85) W Н = Кс коэффициент силы 0,75 резания (Н/мм2) Н : Требуемая мощность (л. | |||||

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 224 Основные формулы для расчета и обозначения Точение на токарном металлообрабатывающем оборудовании Число оборотов Скорость резания Скорость подачи Попе | 1623 Основные расчетные формулы при токарной обработке на металлорежущих станках Расчет мощности Скорости резания Подачи Основного машинного времени Шер | 494 Теоретические основы точения на станках Влияние основных углов классического токарного резца на процесс резания Определение Назначение Особенности Угол нак | 495 Расчетные формулы для основного машинного времени при различных видах токарной механической обработки Продольное точение Поперечно точение подрезка торца з | ||

| 391 Основные токарные формулы для расчета параметров механической обработки на металлообрабатывающем оборудовании FORMULAE FOR CALCULATING CUTTING DATA Величин | 48 Основные токарные расчетные формулы Принятая система буквенных обозначений основных параметров при токарной металлообработке Частота об/мин Скорость резания м/м | ||||

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

45 Каталог KORLOY 2013 Металлорежущий инструмент и инструментальная оснастка Стр. | |||||

Фото токарного резца по металлу из инструментального каталога Инструмент с режущей сменной пластиной из твердого сплава Показан процесс продольного точения Фото токарного резца по металлу из инструментального каталога Инструмент с режущей сменной пластиной из твердого сплава Показан процесс продольного точения _ стальной заготовки профильным токарным резцом Korloy со сменной ромбической твердосплавной пластиной Прижим СРП повышенной жесткости Полностраничная красочная иллюстрация промышленного инструментального каталога 2013 южнокорейского изготовителя Карлой | |||||

Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / | |||||

Доктор Джордж Скарпатиотис MDSC

В течение этого периода единственным источником питания вашего ребенка является либо грудное молоко, либо детская смесь. Воду можно вводить примерно в 3-4 месяца. Мы не рекомендуем:

Воду можно вводить примерно в 3-4 месяца. Мы не рекомендуем:

- Вводить прикорм примерно до 4 месяцев.

- Соки давать до 6 мес.

- Коровье молоко для кормления до 12 месяцев.

Сначала дети, находящиеся на грудном вскармливании, будут сосать каждые 2–3 часа, и обычно кормление длится около 20–30 минут. Вы будете знать, что ваш ребенок питается достаточно, если он или она производит по крайней мере 4-5 мокрых подгузников в день и по крайней мере 2 стула в день. Младенцы будут кормить каждые 3-4 часа в ночное время.

Дети, которых кормят детскими смесями, обычно кормятся каждые 3-4 часа в течение дня. В течение первых 2 недель дети съедают в среднем 1–2 унции за раз. К концу первого месяца они съедают около 4 унций за раз. К 2 месяцам увеличьте до 6 унций за кормление, а к 4 месяцам – около 6-8 унций за кормление. К 4 месяцам большинство детей выпивают около 32 унций за 24 часа.

Кормление вашего новорожденного различается между детьми, находящимися на грудном вскармливании, и детьми, находящимися на искусственном вскармливании. Дополнительную информацию о грудном вскармливании и искусственном вскармливании можно найти ниже.

Дополнительную информацию о грудном вскармливании и искусственном вскармливании можно найти ниже.

| Возраст | Сцеженное грудное молоко | Детская смесь |

|---|---|---|

| 0–2 месяца | 6–9 кормлений в день, 2–4 унции за кормление | 6–8 кормлений в день, 2–4 унции за кормление |

| 2–3 месяца | 5–8 кормлений в день, 4–5 унций за кормление | 5–7 кормлений в день, 4–5 унций за кормление |

Грудное вскармливание

- Количество ежедневных кормлений зависит от каждого ребенка. Ваш ребенок может сосать грудь каждые два-три часа по запросу. Это может быть 8-12 раз в день.

- Каждое кормление может длиться 20–30 минут, при этом вы будете кормить грудью по 10–15 минут на каждую грудь.

Срыгните после первых 10-15 минут, а затем продолжайте ко второй груди, чтобы закончить кормление.

Срыгните после первых 10-15 минут, а затем продолжайте ко второй груди, чтобы закончить кормление. - Будут дни, когда ребенок будет хотеть есть чаще, чем каждые 2-3 часа, это называется кластерным кормлением. Кластерное вскармливание — это когда график кормления ребенка более частый и сгруппированный в течение дня. Чаще всего это происходит вечером, хотя у разных младенцев оно может различаться. Обычно это происходит во время скачков роста вашего ребенка. Это способ вашего ребенка сказать вашему телу начать производить больше молока, потому что он становится больше.

- Грудное молоко содержит все необходимые витамины и минералы, кроме витамина D. Поэтому рекомендуется давать ребенку добавки с витамином D. Пожалуйста, проконсультируйтесь с вашим врачом, прежде чем начинать принимать какие-либо добавки.

- Свежесцеженное грудное молоко можно хранить по адресу: .

- Комнатная температура (66–78 градусов по Фаренгейту): 4–6 часов

- Холодильник (39 градусов по Фаренгейту или ниже): 3–8 дней

- Морозильная камера (0–4 градуса по Фаренгейту): 6–12 месяцев

- Чтобы разморозить замороженное молоко, поместите пакет или бутылку в холодильник.

Размораживание займет несколько часов. Для более быстрого оттаивания поместите его в кастрюлю с теплой водой. Делайте это, пока он не нагреется до температуры, которую любит ваш ребенок.

Размораживание займет несколько часов. Для более быстрого оттаивания поместите его в кастрюлю с теплой водой. Делайте это, пока он не нагреется до температуры, которую любит ваш ребенок. - Никогда не подогревайте грудное молоко в микроволновой печи или кипящей воде. Это разрушает защитные антитела в грудном молоке.

- Не забудьте вылить оставшееся молоко из бутылочки, когда ребенок закончит кормить.

Детское питание

Детские смеси являются безопасной альтернативой грудному молоку. Ваш врач порекомендует вам смесь, когда мы впервые увидим вашего ребенка в больнице или в офисе. Ваш ребенок будет на смеси в течение первого года жизни. Большинство детских смесей доступны в виде готовых к употреблению кормов, порошков или концентратов. Следуйте инструкциям на контейнерах. Всегда следите за тем, чтобы бутылочка и соски, которые вы используете, были чистыми.

- Большинство детей принимают 1–2 унции смеси за одно кормление и едят каждые три–четыре часа в течение первых 1–2 недель.

Дайте ребенку около 20 минут, чтобы поесть. Если ваш ребенок съедает 2 унции менее чем за 15 минут, вы можете рассмотреть возможность увеличения количества, которое вы даете для следующего кормления. К тому времени, когда вашему ребенку исполнится один месяц, он может выпивать по 4 унции за раз. Имейте в виду, что у каждого ребенка свой темп. Не заставляйте ребенка кормить ребенка до конца из бутылочки. ВСЕГДА ИСПОЛЬЗУЙТЕ ДЕТСКУЮ ВОДУ ДЛЯ СМЕШИВАНИЯ ФОРМУЛЫ.

Дайте ребенку около 20 минут, чтобы поесть. Если ваш ребенок съедает 2 унции менее чем за 15 минут, вы можете рассмотреть возможность увеличения количества, которое вы даете для следующего кормления. К тому времени, когда вашему ребенку исполнится один месяц, он может выпивать по 4 унции за раз. Имейте в виду, что у каждого ребенка свой темп. Не заставляйте ребенка кормить ребенка до конца из бутылочки. ВСЕГДА ИСПОЛЬЗУЙТЕ ДЕТСКУЮ ВОДУ ДЛЯ СМЕШИВАНИЯ ФОРМУЛЫ. - Для всех детей грудного возраста используйте смесь, содержащую железо. Это помогает предотвратить железодефицитную анемию. Обогащенные железом формулы содержат все необходимые витамины и минералы. Таким образом, детям, получающим молочную смесь, дополнительные витамины не нужны.

- Хранение формул:

- Если вы решите приготовить смесь заранее, обязательно охладите ее. Смесь, хранящаяся в холодильнике, должна быть употреблена в течение 24 часов.

- Смесь комнатной температуры следует выбросить через 1 час.

- Остатки использованной смеси всегда следует выбрасывать. Причина: Содержит микробы, которые могут размножаться.

bCNC

последнее обновление: 04.06.20

Определения и советы

Скорость вращения n в об/мин об/мин)!Скорость резания v c в м/мин:

Скорость инструмента (резца) при нормальном резании вм/мин. Скорость резки зависит от материала. Типичные значения варьируются от50 до 500 м/мин. Это скорость вращающегося зуба! и мы получаем его из таблиц. При необходимости можно рассчитать диаметр инструментаdв мм и скорость вращения шпинделяnв об/мин (оборотов в минуту):v c = (d·π·n)/1000. При максимальной частоте вращения шпинделя 20000 1/мин получаем:v c = d·63 м/мин. Это показывает, что мы можем получить более высокую скорость, выбрав больший диаметр нашего инструмента.

Подача (скорость подачи) v f в мм/мин:

Расстояние, пройденное инструментом за один оборот шпинделя.Диаметр в мм:

Диаметр инструмента (резца).Количество зубьев:

Количество зубьев (режущих кромок, канавок) используемого инструмента (резца).Подача зуба f z в мм/зуб:

Также нагрузка на стружку (cpt: стружка на зуб) представляет собой количество материала, которое должно быть удалено каждым зубом фрезы по мере ее вращения и продвижения в работу. .

Скорость съема материала, а также требования к мощности и качество обработки поверхности определяются подачей и скоростью резания. В основном они определяются разрезаемым материалом. Для более мягкого материала требуется более низкая скорость резки. Более твердый материал режущего инструмента требует более высоких скоростей резания.

Расчет скорости подачи

Сначала нам нужно рассчитать скорость вращения в об/мин по следующей формуле ( n = скорость вращения в об/мин, v c = скорость резания в м/мин, d = диаметр в мм)

Формула для расчета скорости шпинделя:

n = (v c ·1000)/(π·d) Скорость резания, например, для древесина выбирается со стола.

| Материал | Скорость резания в м/мин |

|---|---|

| Древесина (мягкая) | 500 |

| Твердая древесина и МДФ | 450 |

| Латунь, бронза, медь | 360 |

| Алюминий (кованый сплав) | 300 |

| Литой алюминий > 6 % Si | 200 |

| Мягкий пластик | 150 |

| Жесткий пластик | 100 |

| Сталь | 90 |

Получаем 500 м/мин. Это дает нам скорость резца соответственно. наш шпиндель 500000/3,1415 = 159160 об/мин (оборотов/мин), если мы используем инструмент 1 мм. Хорошо, вот проблема! Макс. скорость моего шпинделя 20000 об/мин! Таким образом, мы остаемся с 20 000 об/мин для следующей формулы для расчета скорости подачи:

Это дает нам скорость резца соответственно. наш шпиндель 500000/3,1415 = 159160 об/мин (оборотов/мин), если мы используем инструмент 1 мм. Хорошо, вот проблема! Макс. скорость моего шпинделя 20000 об/мин! Таким образом, мы остаемся с 20 000 об/мин для следующей формулы для расчета скорости подачи:

Формула для расчета скорости подачи:

v f = n·z·f z В следующей таблице (соро тек .de) мы находим подачу зуба в мм/зуб для фрезы со спиральными зубьями (твердосплавная, «рыбий хвост», спиральная, 3,175 мм (1/8")).

| Материал | Подача зуба в мм/зуб для d (мм) | 0,5 | 1 | 1,5 | 2 | 2,5 | 3 |

|---|---|---|---|---|---|---|---|

| Древесина (мягкая) | 0,01 | 0,012 | 0,015 | 0,02 | 0,025 | 0,03 | |

| Твердая древесина | 0,008 | 0,01 | 0,012 | 0,015 | 0,018 | 0,02 | |

| МДФ | 0,01 | 0,012 | 0,015 | 0,017 | 0,02 | 0,025 | |

| Латунь, бронза, медь | 0,003 | 0,004 | 0,006 | 0,008 | 0,012 | 0,015 | |

| Алюминий (кованый сплав) | 0,003 | 0,004 | 0,006 | 0,008 | 0,012 | 0,016 | |

| Литой алюминий > 6 % Si | 0,002 | 0,003 | 0,005 | 0,007 | 0,011 | 0,015 | |

| Мягкий пластик | 0,008 | 0,015 | 0,03 | 0,04 | 0,05 | 0,06 | |

| Жесткий пластик | 0,004 | 0,006 | 0,010 | 0,012 | 0,015 | 0,018 | |

| Сталь | 0,001 | 0,003 | 0,004 | 0,006 | 0,008 | 0,01 |

В таблице приведены только приблизительные значения! уметь рассчитывать скорость подачи.

также / See also :

также / See also : 379

379 k ,. v к P p J ot cl c r c = 6. 104. n [КВт] Приблизительная потребляемая мощность ap. ft. v P = p Jot c c x [КВт] Примечание n число оборотов [об/мин] D диаметр (инструмента или заготовки [мм] vc скорость резания [м/мин] ft подача (за один оборот [мм/об] fmin минутная подача (скорость подачи [мм/мин] R. теоретическое значение максимальной неровности поверхности [мм] R. средняя шероховатость обработанной поверхности [мм] (о, подача за один оборот [мм/об] Ге радиус закругления вершины инструмента [мм] A сечение стружки [мм2] ‘о, подача за один оборот [мм/об] а глубина резания [мм] Kr угол в плане главной режущей кромки [°] h толщина стружки [мм] vc скорость резания [м/мин] fmm минутная подача (скорость подачи [мм/мин] Q снятый объем материала [см3/мин] за единицу времени Pc потребляемая мощность [КВт] ap глубина резания [мм] fot подача [мм/об] c постоянная Кте [1] kc удельное сопротивление резанию [МПа] kg коэффициент, включающий влияние угла у0 [1] n эффективность станка (как правило = 0,75 [1] x коэффициент, учитывающий влияние обрабатываемого материала [1] материал сталь чугун Al коэффициент х 20 25 100 PRAMET 379

k ,. v к P p J ot cl c r c = 6. 104. n [КВт] Приблизительная потребляемая мощность ap. ft. v P = p Jot c c x [КВт] Примечание n число оборотов [об/мин] D диаметр (инструмента или заготовки [мм] vc скорость резания [м/мин] ft подача (за один оборот [мм/об] fmin минутная подача (скорость подачи [мм/мин] R. теоретическое значение максимальной неровности поверхности [мм] R. средняя шероховатость обработанной поверхности [мм] (о, подача за один оборот [мм/об] Ге радиус закругления вершины инструмента [мм] A сечение стружки [мм2] ‘о, подача за один оборот [мм/об] а глубина резания [мм] Kr угол в плане главной режущей кромки [°] h толщина стружки [мм] vc скорость резания [м/мин] fmm минутная подача (скорость подачи [мм/мин] Q снятый объем материала [см3/мин] за единицу времени Pc потребляемая мощность [КВт] ap глубина резания [мм] fot подача [мм/об] c постоянная Кте [1] kc удельное сопротивление резанию [МПа] kg коэффициент, включающий влияние угла у0 [1] n эффективность станка (как правило = 0,75 [1] x коэффициент, учитывающий влияние обрабатываемого материала [1] материал сталь чугун Al коэффициент х 20 25 100 PRAMET 379 H-5

H-5 1 Удельная сила резания Н/мм2 для поперечного сечения стружки 1 мм2 mc Поправочный коэффициент для фактической kc P mot Потребляемая мощность кВт th Машинное время мин lm Длина обработки мм Rmax Высота профиля мкм r Радиус на уголках мм n КПД станка (0,75 – 0,9) mc и kc 1.1 см. таблицу на стр. H 7 в Общем каталоге Walter 2012. a p H-5 Расчет частоты вращения шпинделя металлорежущего станка при токарной обработке Производительность металлообработки Удельный съём материала

1 Удельная сила резания Н/мм2 для поперечного сечения стружки 1 мм2 mc Поправочный коэффициент для фактической kc P mot Потребляемая мощность кВт th Машинное время мин lm Длина обработки мм Rmax Высота профиля мкм r Радиус на уголках мм n КПД станка (0,75 – 0,9) mc и kc 1.1 см. таблицу на стр. H 7 в Общем каталоге Walter 2012. a p H-5 Расчет частоты вращения шпинделя металлорежущего станка при токарной обработке Производительность металлообработки Удельный съём материала с.) приблизительное значение Сталь: 2.500 – 3.000 Н/мм2 Чугун: 1.500 Н/мм2 Алюминиевые сплавы : 800 Н/мм2 I Силы резания Fi: Тангенциальная составляющая F2: Осевая составляющая F3: Радиальная составляющая I Вычисление силы резания Р : Сила резания (Н) Ко: Коэффициент силы резания (Н/мм2) q : Поперечное сечение срезаемого слоя (мм2) F=Kc-q I Скорость резания и силы резания Передний угол: -10° Передний угол: 0° 80 160 240 Скорость резания (м/мин) I Передний угол и силы резания I Вычисление скорости резания Вычисление частоты вращения 1000 Vc п- % D Vc D 71 = Частота вращения (об/мин) Скорость резания (м/мин) Диаметр заготовки (мм) 3,14 (Eg.) vc=150m/mhh, D 1000×150 =100мм 478 об/мин сти резания П 3,14×100 Вычисление скорс я D Vc = 1.000 см. табл. Выше : Частота вращения (об/мин) vc : Скорость резания (м/мин) f : Подача (мм/об) doc: Глубина резания (мм) D : Диаметр заготовки (мм) I Подача и сила резания (для угл. сталей) О 2.000 V- Коэффициент 800 N/mm2 о- – eOON/mm2 400 N/mm2 0 0,1 0,2 0,04 0,4 Подача (мм/об) При уменьшении подачи удельное сопротивление возрастает I Теоретическая шероховатость f2 Rz = 8Г Rz: Шероховатость (мм) f : Подача (мм/об) : Радиус при вершине (мм) / Rz Действительная шероховатость Сталь: Выше теоретической в 1,5-3 раза Чугун : Выше теоретической в 3-5 раз Методы снижения шероховатости Использовать пластину с большим радиусом при вершине Оптимизировать скорость резания и подачу для избегания появления нароста Изменить сплав пластины Использовать геометрию Wiper I Радиус при вершине и сила резания 3500 О 500 Тангенциальная составляющая Осевая составляющая РадкЙпьная составляющая 0,4 0,8 1,2 1,6 Радиус при вершине (мм) Большой радиус при вершине увеличивает радиальную составляющую Обрабатываемый материал: 42CrMo4 (Hs38) Пластина: TNGA220400 Державка: PTGNR2525-43 Режимы резания: vc =1 ООм/мин doc=4MM f =0,45мм/об N2 Техническое Руководство Техническое руководство

с.) приблизительное значение Сталь: 2.500 – 3.000 Н/мм2 Чугун: 1.500 Н/мм2 Алюминиевые сплавы : 800 Н/мм2 I Силы резания Fi: Тангенциальная составляющая F2: Осевая составляющая F3: Радиальная составляющая I Вычисление силы резания Р : Сила резания (Н) Ко: Коэффициент силы резания (Н/мм2) q : Поперечное сечение срезаемого слоя (мм2) F=Kc-q I Скорость резания и силы резания Передний угол: -10° Передний угол: 0° 80 160 240 Скорость резания (м/мин) I Передний угол и силы резания I Вычисление скорости резания Вычисление частоты вращения 1000 Vc п- % D Vc D 71 = Частота вращения (об/мин) Скорость резания (м/мин) Диаметр заготовки (мм) 3,14 (Eg.) vc=150m/mhh, D 1000×150 =100мм 478 об/мин сти резания П 3,14×100 Вычисление скорс я D Vc = 1.000 см. табл. Выше : Частота вращения (об/мин) vc : Скорость резания (м/мин) f : Подача (мм/об) doc: Глубина резания (мм) D : Диаметр заготовки (мм) I Подача и сила резания (для угл. сталей) О 2.000 V- Коэффициент 800 N/mm2 о- – eOON/mm2 400 N/mm2 0 0,1 0,2 0,04 0,4 Подача (мм/об) При уменьшении подачи удельное сопротивление возрастает I Теоретическая шероховатость f2 Rz = 8Г Rz: Шероховатость (мм) f : Подача (мм/об) : Радиус при вершине (мм) / Rz Действительная шероховатость Сталь: Выше теоретической в 1,5-3 раза Чугун : Выше теоретической в 3-5 раз Методы снижения шероховатости Использовать пластину с большим радиусом при вершине Оптимизировать скорость резания и подачу для избегания появления нароста Изменить сплав пластины Использовать геометрию Wiper I Радиус при вершине и сила резания 3500 О 500 Тангенциальная составляющая Осевая составляющая РадкЙпьная составляющая 0,4 0,8 1,2 1,6 Радиус при вершине (мм) Большой радиус при вершине увеличивает радиальную составляющую Обрабатываемый материал: 42CrMo4 (Hs38) Пластина: TNGA220400 Державка: PTGNR2525-43 Режимы резания: vc =1 ООм/мин doc=4MM f =0,45мм/об N2 Техническое Руководство Техническое руководство

Срыгните после первых 10-15 минут, а затем продолжайте ко второй груди, чтобы закончить кормление.

Срыгните после первых 10-15 минут, а затем продолжайте ко второй груди, чтобы закончить кормление. Размораживание займет несколько часов. Для более быстрого оттаивания поместите его в кастрюлю с теплой водой. Делайте это, пока он не нагреется до температуры, которую любит ваш ребенок.

Размораживание займет несколько часов. Для более быстрого оттаивания поместите его в кастрюлю с теплой водой. Делайте это, пока он не нагреется до температуры, которую любит ваш ребенок. Дайте ребенку около 20 минут, чтобы поесть. Если ваш ребенок съедает 2 унции менее чем за 15 минут, вы можете рассмотреть возможность увеличения количества, которое вы даете для следующего кормления. К тому времени, когда вашему ребенку исполнится один месяц, он может выпивать по 4 унции за раз. Имейте в виду, что у каждого ребенка свой темп. Не заставляйте ребенка кормить ребенка до конца из бутылочки. ВСЕГДА ИСПОЛЬЗУЙТЕ ДЕТСКУЮ ВОДУ ДЛЯ СМЕШИВАНИЯ ФОРМУЛЫ.

Дайте ребенку около 20 минут, чтобы поесть. Если ваш ребенок съедает 2 унции менее чем за 15 минут, вы можете рассмотреть возможность увеличения количества, которое вы даете для следующего кормления. К тому времени, когда вашему ребенку исполнится один месяц, он может выпивать по 4 унции за раз. Имейте в виду, что у каждого ребенка свой темп. Не заставляйте ребенка кормить ребенка до конца из бутылочки. ВСЕГДА ИСПОЛЬЗУЙТЕ ДЕТСКУЮ ВОДУ ДЛЯ СМЕШИВАНИЯ ФОРМУЛЫ.