t, Sм, V, n, Tо»

Практическая работа №1

«Определение элементов режимов резания: t, Sм, V, n, Tо»

Цель работы: научиться решать задачи по теме «Элементы режимов резания при точении».

Место проведения практического занятия: аудитория №6

Средства обучения: [1]

Виды самостоятельной работы студентов: [3]

Литература: [1], [2]

Краткая теоретическая справка

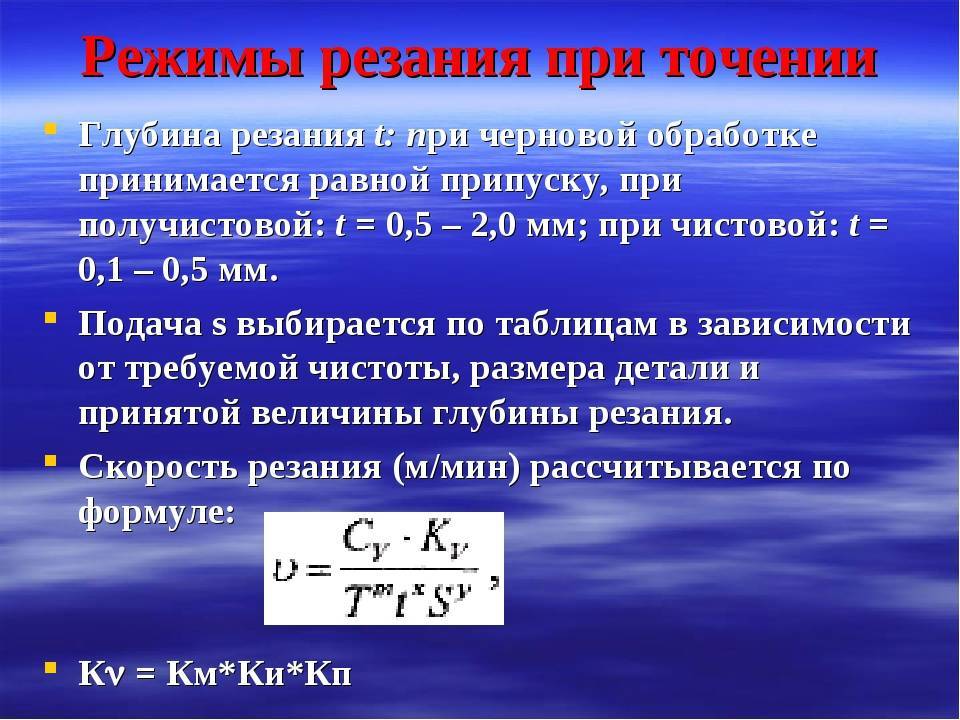

Глубина резания t (мм) – величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности. Глубина резания всегда перпендикулярна направлению движения инструмента. При наружном точении она представляет собой полуразность между диаметром заготовки и диаметром обработанной поверхности.

,

где D – диаметр заготовки в мм

где d – диаметр обработанной поверхности в мм

Скорость резания V (м/мин) – величина перемещения точки режущей кромки относительно поверхности резания в единицу времени в процессе осуществления движения резания.

где D – наибольший диаметр поверхности резания в мм.

Частота вращения шпинделя n (мин-1):

Минутная подача Sм (мм/ об) – величина перемещения режущей кромки в направлении движения резца за 1 минуту. При токарной обработки может быть продольная подача, когда резец перемещается в направлении, параллельном оси заготовки и поперечная, когда резец перемещается в направлении, перпендикулярном оси заготовки. 9

Sм = So n

где So – подача за один оборот заготовки в мм/ об.

Основное время обработки детали Tо (мин) – время, в течение которого происходит процесс снятия стружки без непосредственного участия рабочего

где L – длина рабочего хода инструмента в мм

Задание для аудиторной работы

Задача №1

Определить глубину резания t при обтачивании заготовки диаметром D на токарном станке в два перехода. При переходе предварительной обработки заготовка обтачивается до D1, а при окончательной обработке — до D2.

При переходе предварительной обработки заготовка обтачивается до D1, а при окончательной обработке — до D2.

Пример решения:

Дано: D = 150 мм; D1 = 142мм; D2 = 140мм

При предварительном точении глубина резания:

При окончательном точении:

Данные к задаче № 1

№ варианта | D мм | D1 мм | D2 мм | № варианта | D мм | D1 мм | D2 мм |

1 | 188 | 182 | 180 | 6 | 87 | 81,5 | 80 |

2 | 67 | 61,5 | 60 | 7 | 216 | 208 | 206 |

3 | 56 | 51 | 50 | 8 | 50 | 43,5 | 42 |

4 | 120 | 114 | 112 | 9 | 140 | 132 | 130 |

5 | 95 | 88,5 | 87 | 10 | 73 | 66,5 | 65 |

Задача №2

Определить скорость движения подачи Sм при обтачивании заготовки на токарном станке с частотой вращения шпинделя n, подача резца за один оборот шпинделя So. 10

10

Пример решения:

Дано: n = 1000 мин-1; So = 0,26 мм/об

Скорость движения подачи резца определяется по формуле:

Sм = Son

Sм = 0,26 1000 = 260 мм/мин

Данные к задаче № 2

№ варианта | n мин -1 | S мм/об | № варианта | n мин -1 | S мм/об |

1 | 400 | 0,61 | 6 | 1600 | 0,17 |

2 | 630 | 0,43 | 7 | 860 | 0,3 |

3 | 200 | 0,87 | 8 | 160 | 0,95 |

4 | 315 | 0,7 | 9 | 1250 | 0,23 |

5 | 250 | 0,78 | 10 | 500 | 0,52 |

Задача №3

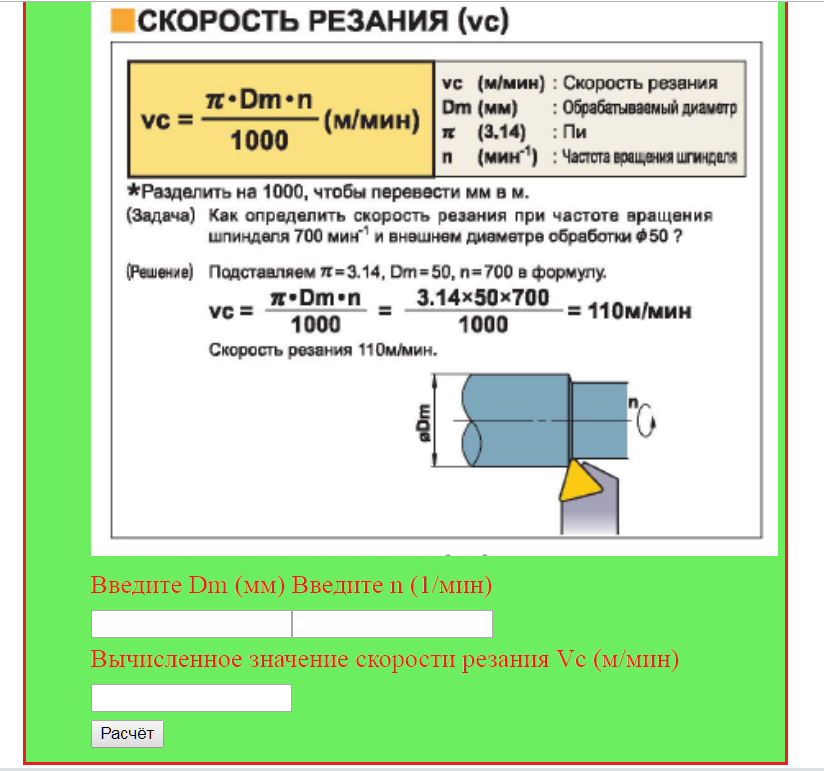

Определить скорость главного движения резания при обработке заготовки диаметром D (мм) на токарном станке с частотой вращения шпинделя n (мин -1).

Пример решения:

Дано: D = 120 мм; n = 500 мин -1

Скорость главного движения резания при точении определяется по формуле:

м/мин

м/мин

Данные к задаче № 3

№ варианта | D мм | n мин -1 | № варианта | D мм | n мин -1 |

1 | 80 | 860 | 6 | 180 | 315 |

2 | 150 | 315 | 7 | 30 | 2000 |

3 | 45 | 1600 | 8 | 95 | 630 |

4 | 70 | 1250 | 9 | 110 | 400 |

5 | 220 | 250 | 10 | 60 | 1000 |

11

Задача №4

Определить частоту вращения шпинделя станка n (мин -1) при обтачивании заготовки диаметром D (мм) на токарном станке со скоростью главного, движения резания V (м/мин).

Пример решения:

Дано: D = 80 мм; V= 215м/мин

Частота вращения шпинделя токарного станка:

=860 мин–1

Данные к задаче № 4

№ варианта | D мм | V м/мин | № варианта | D мм | V м/мин |

1 | 140 | 88 | 6 | 64 | 200 |

2 | 37 | 233 | 7 | 160 | 80 |

3 | 90 | 177 | 8 | 54 | 170 |

4 | 120 | 119 | 9 | 43 | 216 |

5 | 72 | 280 | 10 | 210 | 133 |

Задача № 5

Определить основное время при отрезании кольца от заготовки, имеющей форму трубы, на токарном станке резцом с пластиной из твердого сплава. Наружный диаметр заготовки D, внутренний диаметр d. Частотой вращения шпинделя n, подача резца за один оборот шпинделя So.

Наружный диаметр заготовки D, внутренний диаметр d. Частотой вращения шпинделя n, подача резца за один оборот шпинделя So.

Пример решения:

Дано: D = 100 мм; d = 84 мм; n = 250 мин-1; So = 0,14 мм/об

Основное время:

Длина рабочего хода резца при отрезании кольца

Второе слагаемое учитывает врезание и перебег резца; принимаем его равным 2мм. Тогда

12

Данные к задаче № 5

№ варианта | D мм | d мм | n мин -1 | S мм/об | № варианта | D мм | d мм | n мин -1 | S мм/об |

1 | 90 | 60 | 315 | 0,15 | 6 | 80 | 65 | 400 | 0,14 |

2 | 120 | 100 | 200 | 0,17 | 7 | 65 | 50 | 500 | 0,12 |

3 | 75 | 50 | 400 | 0,13 | 8 | 50 | 40 | 630 | 0,10 |

4 | 60 | 50 | 500 | 0,12 | 9 | 70 | 50 | 400 | 0,13 |

5 | 150 | 120 | 160 | 0,18 | 10 | 85 | 70 | 315 | 0,14 |

Контрольные вопросы

Глубина резания t

Скорость резания V

Частота вращения шпинделя n

Минутная подача Sм

Основное время обработки детали Tо.

Требования к содержанию отчета

Отчет должен содержать:

– порядковый номер и наименование практической работы;

– цель работы;

– содержательная составляющая:

– вывод.

13

Error

Sorry, the requested file could not be found

More information about this error

Jump to…

Jump to…Новостной форумИнформация по порядку изучения дисциплины, прохождению аттестации (ликвидации задолженности)Взаимозаменяемость гладких цилиндрических сопряжений [Электронный ресурс]{ : учебно-методическое пособие (методические указания к курсовой работе). Омск : СибАДИ, 2021. Взаимозаменяемость, допуски и посадки – лабораторный практикум сост. М.С. Корытов, В.В. Акимов, И.М. Князев, А.Ф. Мишуров. – 2-е изд., стер. – Электрон, дан. – Омск СибАДИ, 2021Материаловедение. Технология конструкционных материалов [Электронный ресурс]{ : методические указания по выполнению контрольной работы и задания. Омск : СибАДИ, 2018. – 47 с.Материаловедение. Технология конструкционных материалов – лабораторный практикум сост. М.С. Корытов, В.В. Акимов, И.М. Князев, В.В. Евстифеев, А.Ф. Мишуров. – Электрон, дан. Омск СибАДИ 2021Композиционные материалы в машиностроении: Методические указания к лабораторной работе для студентов очной и заочной форм обучения / Сост. В.В. Евстифеев, В.И. Матюхин, В.В.Акимов – Омск: СибАДИ, 2012. – 16 с.Основы автоматизированного проектирования [Электронный ресурс] : лабораторный практикум / сост.: М. С. Корытов, Ю. И. Привалова. – 2-е изд., доп. – Электрон. дан. – Омск : СибАДИ, 2019. – 103 с. Производственное оборудование. Станки, инструменты [Электронный ресурс]{ : лабораторный практикум. Омск : СибАДИ, 2019. – 52 с.Разработка технологий производства деталей машин [Электронный ресурс]{ : методические указания к курсовой работе. Омск : СибАДИ, 2018.

Технология конструкционных материалов [Электронный ресурс]{ : методические указания по выполнению контрольной работы и задания. Омск : СибАДИ, 2018. – 47 с.Материаловедение. Технология конструкционных материалов – лабораторный практикум сост. М.С. Корытов, В.В. Акимов, И.М. Князев, В.В. Евстифеев, А.Ф. Мишуров. – Электрон, дан. Омск СибАДИ 2021Композиционные материалы в машиностроении: Методические указания к лабораторной работе для студентов очной и заочной форм обучения / Сост. В.В. Евстифеев, В.И. Матюхин, В.В.Акимов – Омск: СибАДИ, 2012. – 16 с.Основы автоматизированного проектирования [Электронный ресурс] : лабораторный практикум / сост.: М. С. Корытов, Ю. И. Привалова. – 2-е изд., доп. – Электрон. дан. – Омск : СибАДИ, 2019. – 103 с. Производственное оборудование. Станки, инструменты [Электронный ресурс]{ : лабораторный практикум. Омск : СибАДИ, 2019. – 52 с.Разработка технологий производства деталей машин [Электронный ресурс]{ : методические указания к курсовой работе. Омск : СибАДИ, 2018.

CNC Turning Speeds & Feeds – как рассчитать скорость и подачу для CNC Правильные настройки полезны для станков с ЧПУ, эффективности производства и чистоты поверхности конечных деталей. Что такое скорость резания и подача?

Как рассчитать скорость и подачу ? В этом руководстве мы узнаем определение параметров скорости и подачи ЧПУ, формулу, калькулятор и многое другое.

Что такое скорость и подача?

Скорость резания, также называемая поверхностной скоростью или скоростью, относится к относительной скорости режущего инструмента и поверхности заготовки или скорости на внешней кромке вращающейся части. Единицы — это расстояние вдоль поверхности заготовки в единицу времени, которое может быть выражено в оборотах в минуту (об/мин) или в футах в минуту (SFM).

Скорость подачи или подача — это относительная скорость, с которой фреза продвигается вдоль заготовки, что означает, насколько быстро режущий инструмент станка будет перемещаться по материалу. Обычно единицами измерения являются расстояние на один оборот шпинделя в Токарная обработка с ЧПУ , выраженная в дюймах на оборот (IPR), и расстояние за время при фрезеровании с ЧПУ, представленное в дюймах в минуту (IPM).

Как рассчитать скорость и подачу при токарной обработке с ЧПУ?

Чтобы продлить срок службы инструмента, сократить время обработки с ЧПУ и улучшить скорость съема материала и качество поверхности, нам необходимо найти и использовать наиболее эффективный метод расчета скорости резания и подачи с ЧПУ.

Вы можете построить электронную таблицу, использовать программное обеспечение CAM или по звуку или ощущению, в то время как наиболее популярным способом является использование калькулятора подачи и скорости, который доступен на многих технических или интеллектуальных веб-сайтах ЧПУ, таких как:

https://www.cncookbook.com/cnc-lathe-turning-feeds-speeds-calculator/

Общие формулы скорости и подачи и определение

Существует много форм формул. Обратите внимание на то, что представляет каждая переменная.

1. Скорости

– Об/мин Определение: число оборотов в минуту, скорость вращения шпинделя, количество оборотов, выполненных за одну минуту.

– SFM Определение: поверхностная подача в минуту, скорость резания, скорость, с которой материалы проходят через кромку режущего инструмента.

– Формула:

Британская система: об/мин = (12 * скорость)/(3,14 * диаметр)

Метрическая система: об/мин = (1000 * скорость)/(3,14 * диаметр)

SFM = об/мин * диаметр реза * Pi/12 2 Скорость резания = π * диаметр * скорость шпинделя/1000

об/мин = (SFM * 3,82)/диаметр инструмента

Скорость шпинделя = скорость резания ÷π÷ диаметр x 1000

об/мин = скорость шпинделя

SFM = скорость резания

2. Подачи

Подачи

– Определение IPM: дюйм в минуту

– IPR Определение: дюймы на оборот

– Формула:

Британские единицы: Подача = об/мин * количество зубьев * количество стружки (дюйм/мин)

Метрическая система: подача = об/мин * количество зубьев * количество стружки (мм/мин)

Подача = n * f * Z (n=R PM, f=подача на зуб, Z=количество зубьев)

IPM = IPR x RPM = RPM * нагрузка на стружку (IPF) * количество зубьев

Факторы и переменные, влияющие на подачу и скорость

Режущий инструмент оказывает самое непосредственное влияние факторов на подаче и скорости ЧПУ, есть также много других переменных, которыми вы можете управлять для оптимизации своих параметров.

1. Выбор режущего инструмента, материал инструмента, геометрия, покрытие и т. д.

2. Материал обрабатываемых деталей, состояние, диаметр и т. д.

3. Виды и глубина резания

4. Состояние и жесткость станка

5. Жесткость и сцепление инструмента держатели

6. Мощность и крутящий момент шпинделя станка при различных оборотах в минуту

Мощность и крутящий момент шпинделя станка при различных оборотах в минуту

Калькулятор скорости и подачи с ЧПУ и формула

Что такое скорость и подача при обработке

Одной из основных задач, которую должны научиться выполнять станочники, является расчет скорости и подачи, необходимые для фрезерования, сверления и токарной обработки.

Все начинается со знания того, какой материал заготовки у вас есть, какие инструменты и как вы будете использовать для ее обработки.

Комбинация этих двух факторов определяет начальную скорость резания , и , нагрузку на стружку , которые можно ввести в формулы скорости и подачи для расчета скорости вращения режущего инструмента и скорости подачи.

Скорость резания — это скорость, с которой кончик инструмента проходит через материал. Он обычно выражается в поверхностных футах в минуту (SFM) или поверхностных метрах в минуту (SMM).

Нагрузка на стружку — это продвижение каждого зуба за один оборот инструмента.

Другими словами, нагрузка на стружку — это толщина материала, удаляемого каждым зубом за один оборот.

Так как же определить скорость резания и толщину стружки для своего инструмента?

Производители инструментов часто публикуют значения скорости резания и подачи для своих инструментов для различных материалов и условий резания.

Большинство опытных машинистов просто запоминают скорость резания и количество стружки для материалов, которые они обрабатывают чаще всего.

Вот обычно рекомендуемые скорости резания и количество стружки для твердосплавных инструментов для нескольких материалов:

- Алюминий: 300 SFM, 0,7% диаметра (например, fz = 0,5 дюйма в диаметре x 0,007 = 0,0035 дюйма на зуб)

- Отожженная инструментальная сталь: 150SFM, 0,4% диаметра (например, fz = 0,5 дюйма x 0,004 = 0,002 дюйма на зуб)

Когда у вас есть данные производителя, просто найдите свой инструмент в каталоге и сравните скорость резания и количество стружки с диаметром инструмента:

Поскольку скорость резания может быть выражена как в имперских (SFM), так и в метрических (SMM или м/мин) единицах, для расчета числа оборотов в минуту необходимо использовать две формулы.

Британские расчеты скорости и подачи

Код

| Об/мин= | 12 x SFM | = Введите скорость и диаметр |

| 3,14 x дюймов |

Скорость подачи = Об/мин x x в = Пожалуйста, введите число оборотов в минуту, количество зубьев и нагрузку на стружку (дюйм/мин)

Расчет скорости и подачи в метрических единицах

Скорость подачи = об/мин x x мм = Пожалуйста, введите число оборотов в минуту, количество зубьев и количество стружки (мм/мин)

Хотите что-то лучше?

Попробуйте наш настольный калькулятор скорости и подачи HSMAdvisor или бесплатный мобильный/онлайн калькулятор FSWizard Machinist Calculator Скорость вращения шпинделя (об/мин) при использовании имперской скорости резания:

Код

| Об/мин= | 12 x SFM |

| 3,14 x диаметр |

Упрощенная имперская формула:

| Об/мин = | 3,8 x SFM |

| |

Расчет скорости вращения шпинделя (об/мин) с использованием метрической скорости резания:

Код

| Об/мин= | 1000 x СММ |

| 3,14 x диаметр |

Упрощенная метрическая формула:

| Об/мин = | 318 x SMM |

| Диаметр |

Расчет подачи:

Feed_Rate=RPM x N (зубья) x CL (нагрузка стружки)

Определения

- об/мин = оборотов в минуту, Скорость шпинделя , число оборотов шпинделя в минуту

- SFM = Британские единицы.

Поверхностные футы в минуту, Скорость резания , Скорость, с которой кончик инструмента проходит через материал

Поверхностные футы в минуту, Скорость резания , Скорость, с которой кончик инструмента проходит через материал - SMM = Метрическая система. Поверхностные метры в минуту, Скорость резания , Скорость, с которой кончик инструмента проходит через материал

- Feed_Rate = дюймы в минуту или миллиметры в минуту, Скорость подачи , расстояние в дюймов или миллиметров инструмент проходит через заготовку в минуту.

- N = Количество зубьев на фрезе

- CL = Нагрузка на стружку на зуб. Это продвижение фрезы за один оборот на режущую кромку. В противном случае обычно объясняется как толщина материала, который проходит каждый зуб за один оборот

Примеры:

Расчет скорости и подачи для 1/2″ (0,5 дюйма) 2-зубая концевая фреза из мягкой стали при скорости резания = 100 (фут/мин), стружка Нагрузка= 0,001 (дюйм на зуб)

Расчет скорости вращения шпинделя (об/мин):

Код

| Об/мин= | 12 x SFM |

| 3,14 x диаметр |

=

| Об/мин = | 12 x 100 | =764 (об/мин -1 ) |

| 3,14 x 0,5 (дюйм) |

Для токарных операций нам не нужна эта формула, так как Скорость шпинделя обычно дается в Постоянная скорость поверхности (CSS), которая напрямую использует значение SFM.

Поверхностные футы в минуту, Скорость резания , Скорость, с которой кончик инструмента проходит через материал

Поверхностные футы в минуту, Скорость резания , Скорость, с которой кончик инструмента проходит через материал