Мобильная наплавка и расточка отверстий

Мобильная наплавка и расточка отверстий | РПЦ Самара @rpcpro

@stanokdvs

🕿 8-927-712-80-98 менеджер

🕿 8-927-766-09-04 менеджер

🕿 8-917-109-23-41 техконсультация

🕿 8-917-829-24-55 ремонт турбин

Поиск…

Previous Next

Магазин турбокомпрессоров:

Более 620 видов для легковых авто на складе

Ремонтно-Производственный Центр предлагает новую услугу по восстановлению отверстий.

Это портативное оборудование позволяет осуществлять ремонт отверстий как на базе предприятий так и с выездом на место работы спецтехники.

Станок позволяет восстанавливать отверстия от 40 мм до 800 мм :

-в проушинах ковшей фронтальных погрузчиков ,бульдозеров, стрел экскаваторов в том числе карьерных, отверстий под пальцы;

-в различных корпусах редукторов и цапф, фланцевых муфт, крепления гидроцилиндров;

-на ходовой раме башенных кранов;

-соосная расточка нескольких отверстий на расстоянии свыше 2 метров;

-ремонт посадочных мест под подшипники , втулки в корпусных деталях без демонтажа с основного оборудования.

Это оборудование позволяет быстро, исключая расходы на транспортировку в специализированное предприятие, отремонтировать поврежденный узел.

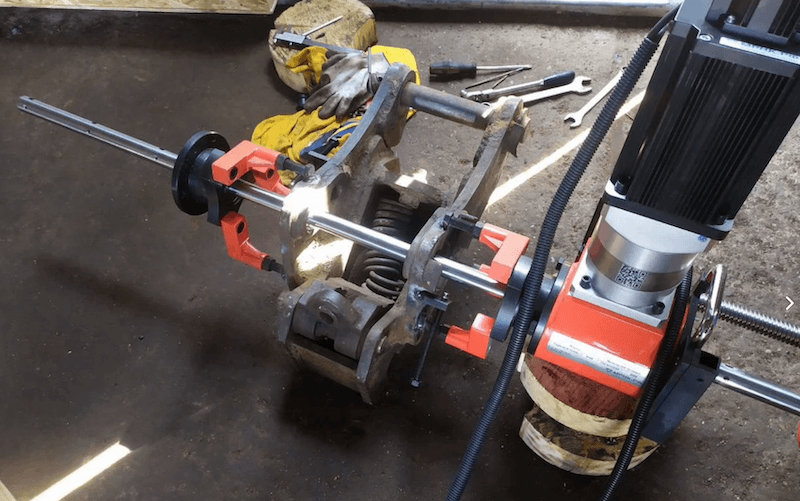

Наплавка и расточка четырех соосных отверстий ковша экскаватора.

Расстояние от первого до последнего отверстия 1850мм.

Соосная наплавка и расточка двух отверстий.

Вертикальная наплавка и соосная расточка четырех соосных проушин.

Соосная расточка отверстий стрелы экскаватора.

Расточка четырех соосных отверстий ковша карьерного экскаватора. Расстояние между первым отверстием и последним 2050мм.

Адрес:

443063, Россия, г. Самара,

пр. Юных Пионеров, 34Б

Схема проезда

Телефоны:

8-927-712-80-98 (МТС) менеджер

8-927-766-09-04 (Мегафон) менеджер

8-917-109-23-41 (МТС) техконсультация

Электронная связь:

E-mail: [email protected]

Scype: rem-turbina

icq: 697123182

Оплата и Доставка:

Нал, Безнал, Пластик. Работаем с НДС и без!

.

Доставка в любые регионы транспортными компаниями

На главную

Восстановление отверстий наплавкой и расточкой

30. 05.2019

05.2019

Продолжительная эксплуатация машин и механизмов приводит к износу посадочных мест подшипников, валов, втулок, пальцев – как и любые детали они со временем потребуют восстановления. Замена корпусов или крышек, в которых расположены отверстия, обходится слишком дорого и занимает продолжительное время. Повреждения приводят к тому, что техника и оборудование надолго выходят из строя. Компания производитель работ и заказчик несут значительные убытки в результате простоя.

Поэтому изготовители металлообрабатывающего оборудования разработали и представили на рынок специализированные мобильные комплексы для обновления геометрии радиальных проемов в металлических деталях. Это позволило отказаться от полного демонтажа изношенных деталей и ремонтировать, не снимая их с техники и оборудования.

Что такое восстановление отверстий

Под реставрацией посадочных мест вращающихся, опорных и фиксирующих элементов цилиндрической формы подразумевают исправление нарушений размеров радиальной геометрии путем:

- предварительной подготовки;

- проточки для устранения эллипсности;

- наплавки металла на поверхность;

- черновой и финишной механической обработки.

Для выполнения восстановительного комплекса работ применяют специализированное оборудование, совмещающее в себе применение современных сварочных технологий и возможность металлообработки с высокой точностью фрезерования. Процесс реставрационных мероприятий предусматривает возможность обработки одного отверстия или одновременно нескольких, расположенных на одной оси.

Реставрация посадочных мест позволяет значительно сэкономить время и деньги за счёт отказа от приобретения от приобретения нового оборудования или дорогих запасных частей. При этом мобильная конструкция наплавочного восстановительного оборудования позволяет производить работы как в стационарных, так и в полевых условиях.

В каких случаях применяется

Применение расточно-наплавочных комплексов необходимо для приведения в рабочее состояние дорожной и строительной техники, погрузчиков и подъемных кранов, прокатных станов, конвейеров, электродвигателей, металлообрабатывающих станков и другого оборудования.

- наплавление металлического слоя;

- радиальную расточку отверстий в металле с точностью обработки 0,01 мм;

- снятие фасок и торцевание;

- проточку канавок для установки стопорных колец;

- сверление;

- нарезание резьбы.

Отремонтированные таким образом детали и компоненты приобретают не только первоначальные геометрические размеры в соединениях и сочленениях, но и механические свойства обновленных поверхностей: твердость, прочность, износостойкость и т.п.

Мобильная расточка и наплавка отверстий очень удобна для выполнения реставрационных работ в полевых условиях. Владельцу машин и механизмов не нужно решать вопрос демонтажа изношенного узла и транспортировки его в ремонтную мастерскую или на завод. Ремонтно-восстановительные мероприятия организуют и проводят на месте.

Такое оборудование широко используют:

- в судостроении и ремонте судов;

- при восстановлении энергетического и горнодобывающего оборудования;

- для ремонта дорожно-строительной техники;

- в тяжелой индустрии и сельском хозяйстве;

- для наплавки и расточки отверстий экскаватора;

- при обслуживании подвижного железнодорожного состава;

- для реставрации коммунального и лифтового оборудования;

- для ремонта подъемно-транспортных механизмов, землеройной и дорожной техники;

- на конвейерах и прокатных станах и на предприятиях тяжелой промышленности.

Специфика реставрируемых элементов такова, что они требуют предельно точно соблюдать все размеры и соотношения, учитывать особенности соединения, а также характер механического воздействия в работе детали, узла и всей системы в целом.

Станки для восстановления отверстий деталей с наплавкой и расточкой применяют для различных видов работ в труднодоступных местах. С их помощью:

- обеспечивают работоспособность оборудования и трубчатых деталей длиной до 4 метра;

- нарезают резьбу;

- приводят в норму диаметральные размеры;

- обрабатывают снаружи параллельные поверхности;

- производят шлифование и сверление.

Наплавка с последующей фрезерной обработкой признана на сегодняшний день лучшей технологией для возвращения работоспособности дорогостоящим узлам и механизмам. Поэтому приобретение специализированного станка при наличии нескольких единиц рабочей техники всегда экономически оправдано..jpg)

Этапы проведения работ

Наплавочный способ восстановления изношенных деталей включает 6 последовательных этапов:

- подготовка, осмотр и измерения;

- установка и центровка рабочего вала;

- первая расточка отверстий в металле для устранения эллипсности и других дефектов;

- нанесение металла на поверхность;

- окончательное фрезерование под номинальный размер;

- финишная обработка поверхности.

Первичная расточка необходима даже при отсутствии дефектов, поскольку толщина обновленного слоя не может быть менее 2 мм. Завершающая (финальная) – производится в случаях повышенных требований к качеству поверхности.

Перед тем как восстановить разбитое отверстие в металле, расточно-наплавочный станок закрепляют на корпусе детали при помощи сварки или другим доступным способом.

Важной технической особенностью мобильных расточно-наплавочных комплексов является возможность одновременной проработки двух и более мест, расположенных на одной оси. При этом диаметры обработки разных поверхностей могут быть различны.

Подготовка поверхности

На этапе подготовки к восстановлению деталей сваркой и наплавкой выполняют осмотр осмотр ремонтируемой детали, производят необходимые измерения, проверяют совпадение осей, определяют способ закрепления центровочного комплекта. В зависимости от типа и конструкции детали центровочный блок может быть зафиксирован с двух сторон, а для обработки нескольких разнесенных поверхностей, на крайних торцах.

Рабочий агрегат жестко закрепляют на корпусе детали с помощью электросварки или другим возможным способом. В результате вес обрабатывающего инструмента не будет влиять на точность выполнения операций.

В результате вес обрабатывающего инструмента не будет влиять на точность выполнения операций.

Установка и центровка вала

Особая конструкция центровочного комплекта позволяет установить любое положение борштанги, чтобы обеспечить необходимое направление оси места восстановления или точное осевое совпадение двух обрабатываемых диаметров. В этом случае центровка борштанги производится после выполнения комплекса измерений по менее изношенному узлу.

На предварительно отцентрированную борштангу закрепляют фиксирующие суппорты, которые при помощи сварки окончательно фиксируют станок в нужном положении. Для крепления станка допускается вместо сварки применять метизы соответствующих диаметров, а при малой толщине детали – зажимные элементы типа струбцин.

Фрезерование и устранение эллипсности

После окончательной фиксации станка центровочный комплект удаляют, и на борштангу устанавливают резец, с помощью которого будет производиться первая расточка. Она необходима для устранения эллипсности, которая возникает в результате износа при работе машин и механизмов. Кроме этого, проведенные ранее измерения могли показать нарушение соосности двух противоположных посадочных мест.

Она необходима для устранения эллипсности, которая возникает в результате износа при работе машин и механизмов. Кроме этого, проведенные ранее измерения могли показать нарушение соосности двух противоположных посадочных мест.

После первой фрезеровки поверхностей оба отверстия будут располагаться на одной оси, и геометрическая конфигурация станет точно радиальной, без эллипсоидных отклонений. Однако размер после завершения работы уже не будет соответствовать заводскому номиналу. В этом случае возможны два технических решения по восстановлению диаметра:

- повторное фрезерование под расчетный ремонтный размер с высокой точность обработки и горячая установка металлической гильзы;

- нанесение металла на поверхность и расточка под заводской номинал.

Работа мобильного расточно-наплавочного комплекса предусматривает второй вариант восстановления и ремонта отверстий. Это проще, быстрее и намного дешевле, чем изготовить и установить ремонтную гильзу. Кроме того, подобная технология обновляет тело металла и исключает возможность смещения нового покрытия, в отличие от запрессованной гильзы.

Кроме того, подобная технология обновляет тело металла и исключает возможность смещения нового покрытия, в отличие от запрессованной гильзы.

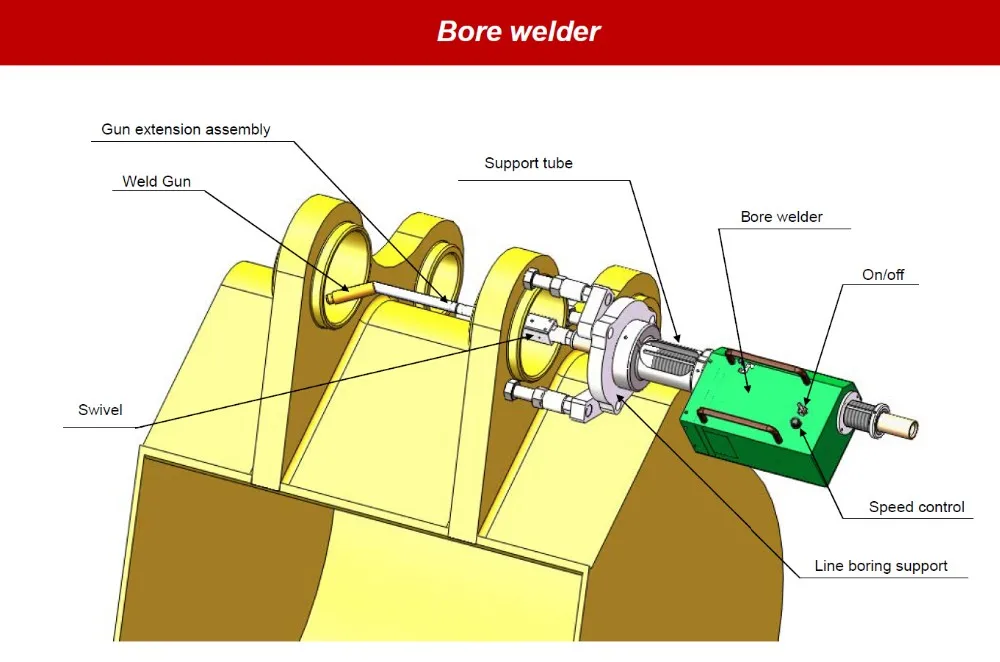

Наплавка

Для наплавления слоя металла на радиальную поверхность используется электросварочный аппарат инверторного типа с автоматической подачей проволоки к месту обработки. В зависимости от марки сплава восстановление деталей вибродуговой наплавкой может осуществляться в обычных атмосферных условиях или защитной инертной среде. Обычно она представляет собой смесь из 80% аргона и 20% углекислого газа.

Расточная борштанга заменяется на наплавочную, к которой подключается сварочный инверторный аппарат и газовый баллон. При отсутствии готовой смеси аргона и углекислого газа подключаются 2 баллона через специальный редукторный смеситель.

Наплавка предусматривает нанесение одного или нескольких слоев металла и осуществляется в автоматическом режиме. Работа станка обеспечивает самостоятельное вращение сварочной насадки и ее продольное перемещение без участия оператора.

Физико-механические свойства наплавляемого слоя полностью соответствуют или даже превышают характеристики основного металла обрабатываемой детали. В зависимости от марки сварочной проволоки, силы тока и скорости прохождения твердость слоя находится в пределах 20-30 HRC.

Фрезерование под номинал

После наплавки металла и его полного остывания наплавочную штангу снимают и на ее место снова устанавливают фрезеровальный инструмент. Механические способы восстановления отверстий предусматривают проточку поверхности за два раза. Сначала выполняется черновая проточка для максимального приближения к номинальному размеру с обязательным плюсовым допуском. При этом величина допуска не превышает 0,5 мм, обычно 0,2-0,3 мм.

Первая обработка не обеспечивает высокой точности, поскольку производится с другой целью. Во время фрезерования под номинал устраняют весь поверхностный сварочный шлак и грубые неровности после наложения слоев. В результате геометрия отверстия приобретает ровную поверхность, максимально приближенную к номинальному размеру.

Финишная обработка поверхности

На следующем этапе работ выполняют чистовое фрезерование с обеспечением точности в пределах 0,01 мм. Для этого снижают скорость прохождения резца и постоянно контролируют проточки с помощью выносных цифровых индикаторов.

Окончанием работ является проведение контрольных замеров, определяющих качество работы, демонтаж станка с корпуса и механическая зачистка следов сварки, которая применялась для фиксации суппортов. Расточно-наплавочная технология предусматривает возможность немедленной сборки отреставрированного узла и начало работы механизма.

Необходимое оборудование

Самые мощные мобильные комплексы оборудования позволяют реставрировать радиальные элементы диаметром от 25 мм до 1,5-2,0 метра при длине обработанной поверхности до 4-х и более метров.

Одним из известных торговых брендов для восстановления и ремонта отверстий наплавкой являются американские расточные комплексы Climax. Их конструкция допускает точную обработку диаметров от 35 до 2030 мм с точностью и скоростью стационарного станка. Движение рабочих органов осуществляется при помощи электрического и гидравлического привода. Управление оборудованием полностью автоматизировано. Наличие специальных запатентованных кронштейнов позволяет отказаться от применения сварки для фиксации на корпусе реставрируемого узла или детали. Однако стоимость таких комплексов предусматривает их приобретение только в случае большого парка ремонтируемой и обслуживаемой техники.

Их конструкция допускает точную обработку диаметров от 35 до 2030 мм с точностью и скоростью стационарного станка. Движение рабочих органов осуществляется при помощи электрического и гидравлического привода. Управление оборудованием полностью автоматизировано. Наличие специальных запатентованных кронштейнов позволяет отказаться от применения сварки для фиксации на корпусе реставрируемого узла или детали. Однако стоимость таких комплексов предусматривает их приобретение только в случае большого парка ремонтируемой и обслуживаемой техники.

Более доступное по цене оборудование для восстановления отверстий это станки модельного ряда WS, выпускаемые европейской компанией Sir Meccanica. Модели WS компактны и предусматривают мобильное применение. В качестве режущего инструмента используются стандартные токарные резцы из быстрорежущей стали. Электропривод отличается низким уровнем энергопотребления.

Одними из лучших моделей от отечественных производителей по стоимости и по качеству можно назвать станки серии «Пионер». Это оборудование для мобильной расточки и наплавки отверстий является мощным устройством, позволяет эффективно решать большинство задач, связанных с ремонтом техники и механизмов. Вкладывая относительно небольшие средства в приобретение этого оборудования, вы сможете обеспечить высокое качество ремонтных работ для своей техники и организовать выездные услуги для других компаний.

Это оборудование для мобильной расточки и наплавки отверстий является мощным устройством, позволяет эффективно решать большинство задач, связанных с ремонтом техники и механизмов. Вкладывая относительно небольшие средства в приобретение этого оборудования, вы сможете обеспечить высокое качество ремонтных работ для своей техники и организовать выездные услуги для других компаний.

По желанию заказчика специалисты компании «Сармат» изготовят борштанги любых необходимых размеров и внесут другие конструктивные изменения для выполнения конкретно поставленных задач.

Линейно-расточные станки— Climax Portable

Наши линейно-расточные станки поддерживают диаметры растачивания от 1,375 до 80 дюймов (от 35 до 2030 мм) с точностью и скоростью стационарных станков. Специально разработанные монтажные кронштейны, сферические подшипники, самоцентрирующиеся установочные конусы и подвижные узлы привода вращения и подачи упрощают настройку и позволяют инструментам работать в местах, слишком тесных для большинства линейно-расточных станков.

Все модели оснащены прочным приводом вращения и системами осевой подачи, прецизионными штангами и подшипниками для тяжелых условий эксплуатации, а также электрическими, пневматическими и гидравлическими опциями. У них есть возможность использовать одну и ту же систему крепления с Автоматические сварочные системы для одноустановочной обработки и сварки.

CONTACT A CLIMAX EXPERT

BB4500 LINE BORING MACHINE| SPECIFICATIONS | INCH | METRIC | |||

| Диаметр стержня | 1,75 дюйма или дополнительно 1,25 дюйма | 44,5 мм или дополнительно 31,8 мм | |||

| Диаметр отверстия | 1,5–10 дюймов | 38,1–254 мм | |||

Макс. Ход Ход | 36 дюймов | 914,4 мм | |||

| Крутящий момент на стержне | 417 ft-lb (гидравлический) | 565,4 Н•м | |||

| Вариант питания | Электрический, пневматический, гидравлический | Электрический, пневматический, гидравлический |

ПОСМОТРЕТЬ ПРОДУКТ AVAILABLE FOR RENT

BB5000 LINE BORING MACHINE| SPECIFICATIONS | INCH | METRIC | |||

| Диаметр стержня | 2,25 дюйма или дополнительно 1,25 дюйма | 57,2 мм или дополнительно 31,8 мм | |||

| Диаметр отверстия | 1,5–24 дюйма | 38,1–609,6 мм | |||

Макс. Ход Ход | 36 дюймов | 914,4 мм | |||

| Крутящий момент на стержне | 40 ft-lb | 54,2 Н•м | |||

| Вариант питания | Электрический, пневматический, гидравлический | Электрический, пневматический, гидравлический |

ПОСМОТРЕТЬ ПРОДУКТ Доступно для аренды

BB5500 Связь с муфтой| Спецификации | дюйма | МЕТИН | 9003 | 9003 | 929 2 | 923 | 9003 | 929 | 9 | 22 | 2 | . | |||

| Диаметр стержня | 2,5 дюйма или дополнительно 1,875 дюйма | 63,5 мм или дополнительно 47,6 мм | |||||||||||||

| Диаметр отверстия | 2,1–4,2 дюйма | 53,3–106,7 мм | |||||||||||||

| Макс. Ход | длина стержня | длина стержня | |||||||||||||

| Крутящий момент на стержне | 65 ft-lb | 88,1 Н•м | |||||||||||||

| Опция питания | Пневматическая или гидравлическая | Пневматическая или гидравлическая |

ПОСМОТРЕТЬ ПРОДУКТ AVAILABLE FOR RENT

BB6100 LINE BORING MACHINE| SPECIFICATIONS | INCH | METRIC | |||

| Диаметр стержня | 3,5 дюйма | 88,9 мм | |||

| Диаметр отверстия | 8,8–40,8 дюйма | 223,5–1036,3 мм | |||

Макс. Ход Ход | длина стержня | длина стержня | |||

| Крутящий момент на стержне | 470 – 1820 ft-lb | 637,2 – 2467,6 Н•м | |||

| Вариант питания | Гидравлический | Гидравлический |

ПОСМОТРЕТЬ ПРОДУКТ AVAILABLE FOR RENT

BB7100 LINE BORING MACHINE| SPECIFICATIONS | INCH | METRIC | |||

| Диаметр стержня | 5 дюймов | 127 мм | |||

| Диаметр отверстия | 10,25–58,25 дюйма | 260,4 – 1479,6 мм | |||

Макс. Ход Ход | длина стержня | длина стержня | |||

| Крутящий момент на стержне | 750 – 2900 ft-lb | 1020 – 3930 Н•м | |||

| Вариант питания | Гидравлический | Гидравлический |

ПОСМОТРЕТЬ ПРОДУКТ СДАЕТСЯ В АРЕНДУ

BB8100 Line Boring Machine| Технические характеристики | дюйм | Метрика | 292 | ||

| Диаметр стержня | 8 дюймов | 203,2 мм | |||

| Диаметр отверстия | 14,5–85,6 дюйма | 368,3–2174,2 мм | |||

Макс. Ход Ход | длина стержня | длина стержня | |||

| Крутящий момент на стержне | 3350 – 6068 ft-lb | 4542 – 8227 Н•м | |||

| Вариант питания | Гидравлический | Гидравлический |

ПОСМОТРЕТЬ ПРОДУКТ СДАЕТСЯ В АРЕНДУ

Мобильные машины для ремонта отверстий Производители и поставщики – Оптовая фабрика

Мобильные машины для ремонта отверстий Производители и поставщики – Оптовая фабрика – DTHГлавная > Продукты > Линейно-расточной станок > Линейно-расточной станок TDG90

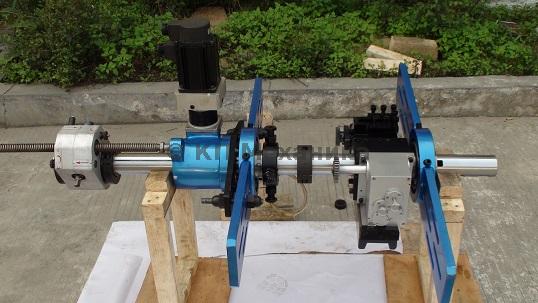

Линейно-расточной станок TDG90 имеет высокую производительность обработки от Ø95 до 700 мм благодаря усиленной опоре монтажного комплекта и высокопрочной расточной оправке, которая в основном используется для ремонта отверстий, стальных конструкций, шарнирных отверстий, отверстие для соединения колеса паровой турбины, насос и клапан. Свяжитесь с нами: Электронная почта: [email protected]; Веб-сайт: www.joysungportable.com; Тел: +86 13823685815.

Свяжитесь с нами: Электронная почта: [email protected]; Веб-сайт: www.joysungportable.com; Тел: +86 13823685815.

TDG90

Send Inquiry

Product Details

TDG90 Portable Line Boring Tools In Site Machining Video TDG90 DESCRIPTIONCompact and modular design

Rotational drive unit and feed unit can be fixed в любом месте расточной оправки для обработки в узком пространстве. Более портативный, бесступенчатый диапазон регулирования скорости от 0 до 0,5 мм, легко реализуемый прямой и обратный обмен.

РАСТОЧНАЯ ОПРАВА

Высококачественная легированная конструкционная сталь, многократная термообработка, высокая прочность, длина оправки может достигать 8 метров.

КОМПЛЕКТ КРЕПЛЕНИЯ РАЗЛИЧНЫХ ТИПОВ ПОДДЕРЖКИ

Могут быть выбраны двухплечевые, трехплечевые, четырехплечевые и центральная опора.

ПРИВОД СИЛОВОЙ БЛОКДва типа силовой системы: сервопривод и гидравлический, крутящий момент гидравлического силового агрегата может достигать 1420 Нм, эта машина может выполнять резы на максимальную глубину 10 мм.

ПРЕВОСХОДНАЯ МАСШТАБИРУЕМОСТЬ

Дополнительное приспособление для конусного растачивания для обработки различных конусных отверстий 1:12 и 1:20.

Два размера головки для обработки торца.

Все детали имеют свои уникальные преимущества и гарантируют стабильную и точную работу всей системы0019

Boring Bar Dia

90mm

Boring Dia

95-700mm

Boring Stock

600mm 、1000mm

Feed Rate

0-0,5 мм/об

Блок питания

Гидравлический, сервопривод

Two Kind

Boring Diameter

Depth of Cut

Feed Rate

RPM

Ø300

8mm

0,25

45

Ø500

3MM

0,2

0,2

9073 Материал : Q345.

Блок питания привода: серводвигатель 3000 Вт.

Блок питания привода: серводвигатель 3000 Вт. JOYSUNG всегда подчеркивает: «Инновации являются движущей силой непрерывного развития предприятий и жизни предприятий». В последние годы компания постоянно увеличивает инвестиции в технологические исследования и разработки, расширяет масштабы технологических исследований и разработок, уделяет особое внимание инновациям концепций дизайна, расширяет возможности независимых исследований и разработок, а также разрабатывает уникальные инновационные продукты для удовлетворения потребностей быстрого роста. развитие современного промышленного производства и постоянная оптимизация и модернизация промышленной структуры.

OUR FACTORIES AND EQUIPMENT

OUR WORK FLOW:

OUR WORKSHOP:For more information, please contact us

Эл.

Блок питания привода: серводвигатель 3000 Вт.

Блок питания привода: серводвигатель 3000 Вт.