Лазерная резак своими руками

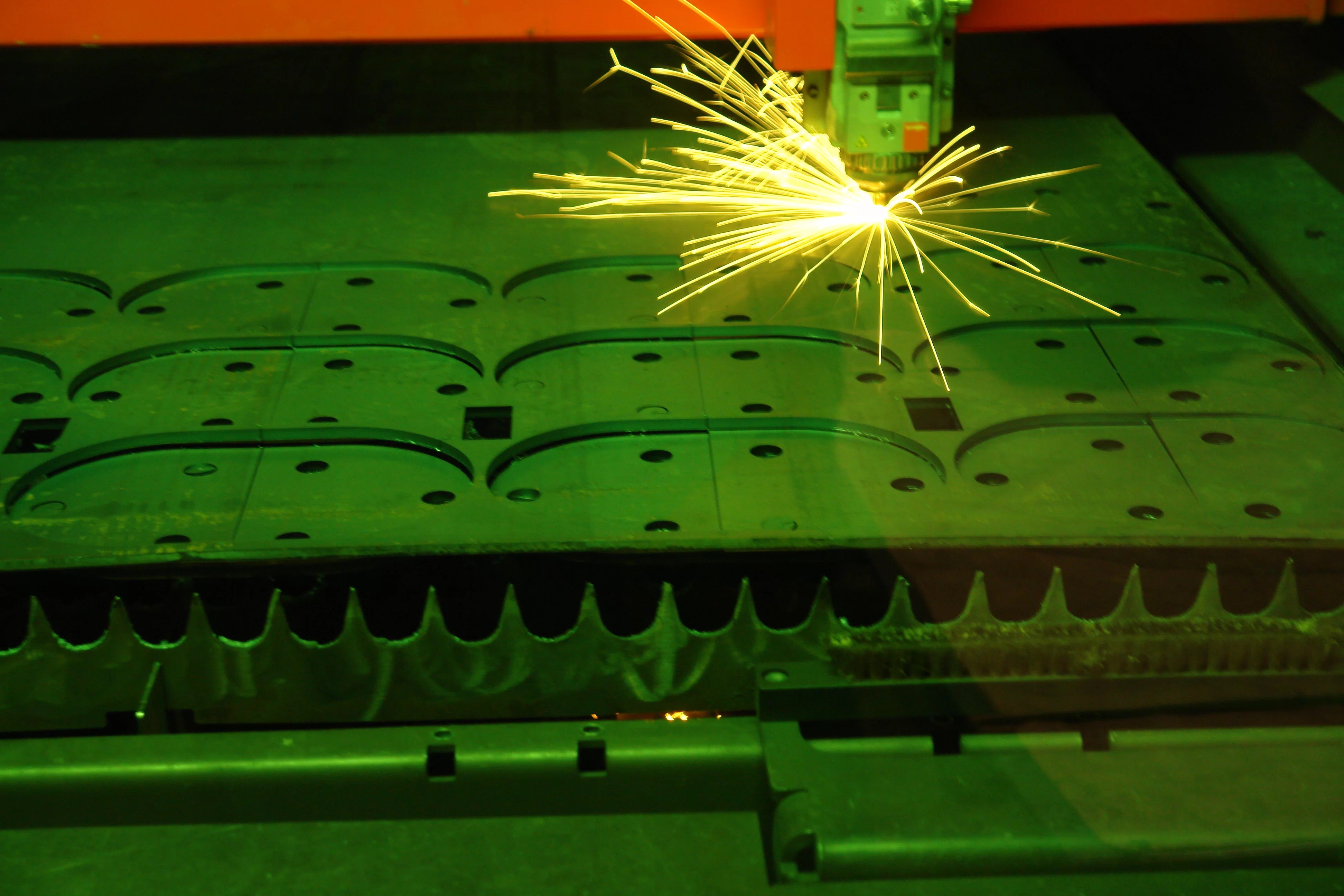

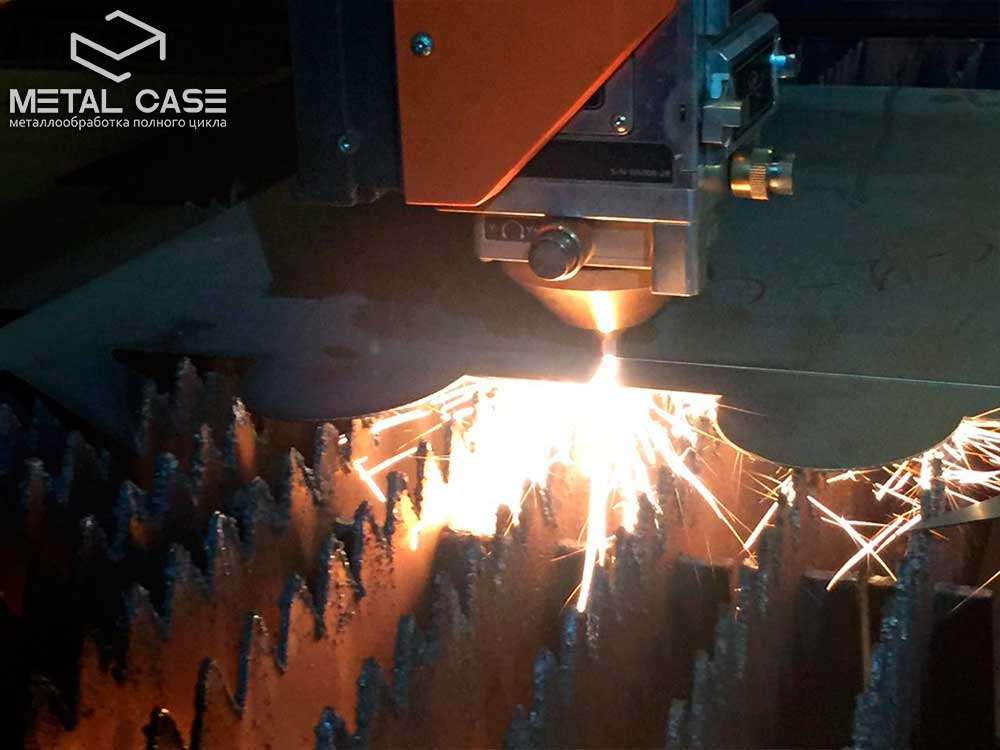

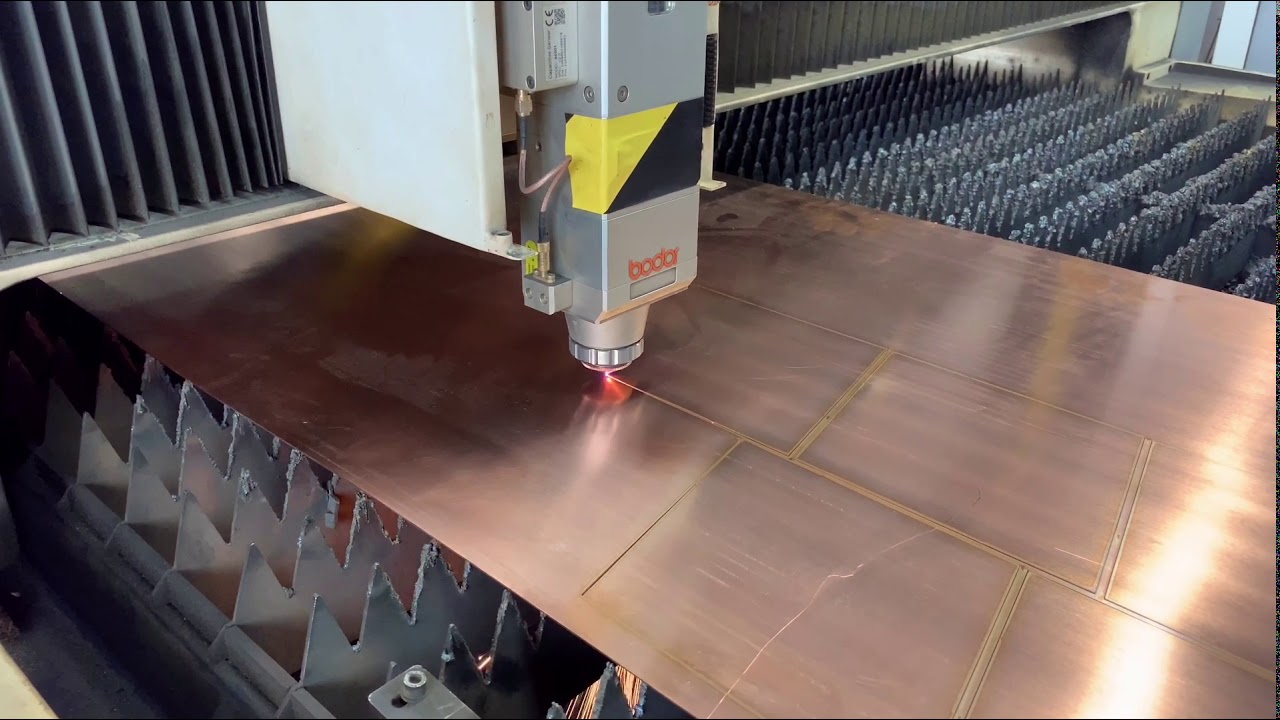

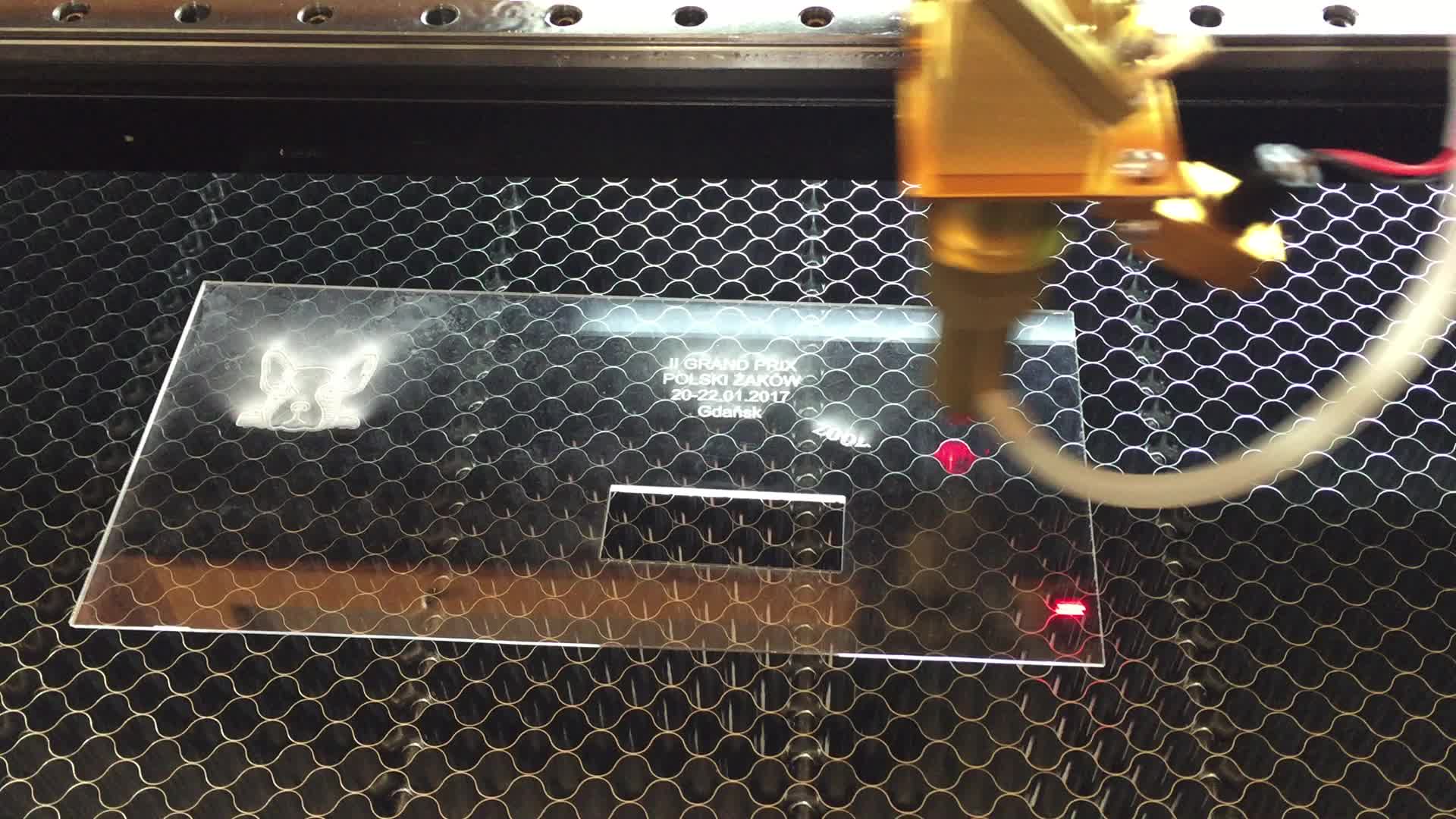

Резка металла с помощью лазера – самая передовая и современная технология, но и самая дорогостоящая. Ее основное преимущество – это луч, с неограниченными возможностями. Лазерная резка металла своими руками дает возможность резать заготовки в любых направлениях, при этом кромки реза будут аккуратными, и им не требуется дальнейшая обработка. К тому же лазерный луч монохромен, то есть, у него четкая и строгая длина волны (она фиксированная) и постоянная частота. Это дает возможность легко его сфокусировать даже обычными линзами.

Итак, оборудования для лазерной резки по металлу – вещь недоступная многим, слишком дорогое это удовольствие. Поэтому домашние умельцы выходят из положения, используя различные уже почти ненужные предметы, из которых и изготавливают самодельный прибор. Вариантов изготовления лазерных резаков своими руками много, один из них основан на использовании лазерной указки, о нем и пойдет речь.

Изготовления самодельного лазерного резака

Для сборки резака понадобятся:

- лазерная указка;

- фонарик;

- CD/DVD-RW – не обязательно новый, главное, чтобы у него работал лазер с приводом;

- инструменты: паяльник и отвертки.

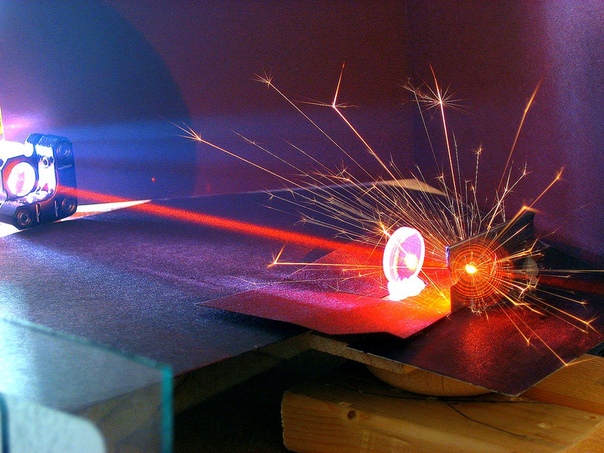

Обратите внимание, что для сборки аппарата лазерной резки требуется пишущий DVD. Его необходимо разобрать и найти каретку с лазером, который пишет и считывает информация с компактного диска. Рядом с кареткой должен находиться красный диод. Его также надо демонтировать при помощи паяльника, потому что он припаян к схеме в плато. Кстати, с диодом надо обращаться аккуратно, встряхивать его, ронять, ударять и так далее нельзя.

Теперь вот какой момент – лазерный резак (он же диод) потребляет больше тока, чем диод лазерной линейки. Поэтому необходимо позаботиться о том, чтобы этого тока было больше. Здесь несколько вариантов, но так как был приготовлен фонарик, то будут для питания диода использоваться его батарейки. Батарейка в лазерной указке меньше, и она одна.

Теперь можно переходить к сборке лазерного резака.

- Разбирается лазерная указка.

- Из нее извлекается свой диод, а на его место устанавливается диод, демонтированный из DVD.

- Теперь необходимо провести подключение к новому более мощному источнику питания.

Для этого переднюю часть указки устанавливают в фонарик, сняв с него предварительно линзу. Она закрепляется на приборе при помощи прижимной гайки, накручиваемой по резьбе.

Для этого переднюю часть указки устанавливают в фонарик, сняв с него предварительно линзу. Она закрепляется на приборе при помощи прижимной гайки, накручиваемой по резьбе. - Диод подключается проводами от клемм, которые соединяются с батарейками. Здесь важно не перепутать полярность подключения.

- В принципе, все готово. Лазерный миниатюрный резак можно использовать.

Конечно, им резать металл не получится, а вот бумага, полимерные пленки м прожигаются. Даже спички таким приспособлением можно поджигать.

Лазер для резки металла

Добавив несколько приборов к выше используемым, можно изготовить более мощный прибор, почти в 500 раз мощнее. Добавляются:

- оптически коллиматор – это устройство, с помощью которого создается световой поток из параллельных пучков;

- конденсаторы 100пФ и 100мФ;

- один резистор сопротивлением 2-5 Ом.

Из радиодеталей вместе с диодом собирается драйвер, который будет выводить резак на необходимую мощность. Оптический коллиматор снабжен местом, куда можно установить диод, и это его большое преимущество. То есть, вместо лазерной указки в этой установке используется коллиматор. К тому же указка изготавливается из пластика, и в процессе резки ее корпус будет сильно нагреваться. Это приведет к ее короблению, да и охлаждаться сама установка будет плохо.

Оптический коллиматор снабжен местом, куда можно установить диод, и это его большое преимущество. То есть, вместо лазерной указки в этой установке используется коллиматор. К тому же указка изготавливается из пластика, и в процессе резки ее корпус будет сильно нагреваться. Это приведет к ее короблению, да и охлаждаться сама установка будет плохо.

Вся остальная сборочная технология точно такая же, как и в предыдущем случае. Необходимо отметить, что диод – элемент очень чувствительный, поэтому необходимо с него перед использованием снять статическое электричество. Это можно сделать с помощью антистатического браслета. Если в наличии браслета нет, то можно на диод намотать тонкую проволочку, которая и будет отводить от детали статику.

Полезные советы

Изготовление лазера своими руками для резки металла требует определенных действий, которые отражаться на его качественной дееспособности. В первую очередь нужно протестировать собранный драйвер. Для этого придется найти еще один точно такой же диод. Его присоединяют к устройству и тестируют мультиметром. 300-350 мА – это норма для многих самодельных аппаратов. Но если есть необходимость поднять мощность всего агрегата, то лучше, если мультиметр покажет 500 мА. Правда, для такого резака придется собирать другой драйвер, поддерживающий данную величину тока.

Его присоединяют к устройству и тестируют мультиметром. 300-350 мА – это норма для многих самодельных аппаратов. Но если есть необходимость поднять мощность всего агрегата, то лучше, если мультиметр покажет 500 мА. Правда, для такого резака придется собирать другой драйвер, поддерживающий данную величину тока.

Не забываем и об эстетической стороне вопроса. Вариантов корпуса можно придумать разные. К примеру, светодиодный маленький фонарик. Рекомендуется готовый прибор хранить в специальном чехле, чтобы линза оптического коллиматора не покрылась пылью. Кстати, такой резак может вызвать у соответствующих правоохранительных органов много вопросов, поэтому не стоит его носить с собой в кармане.

Необходимо отметить, что мощность диода зависит от тока, а не от напряжения. При повышении последнего превышается норма яркости свечения диода, а это приводит к разрушению резонатора в конструкции диода. То есть, источник света перестает нагревать, что необходимо ля лазерного резака. Он просто светится, как обычная лампочка. Температуры также влияют на работоспособность диода. При низких температурах его производительность возрастает, при высоких выходит из строя резонатор.

Он просто светится, как обычная лампочка. Температуры также влияют на работоспособность диода. При низких температурах его производительность возрастает, при высоких выходит из строя резонатор.

Конечно, говорить о том, что этот лазерный резак будет в домашних условиях резать толстые заготовки, не приходиться. Но тонкую жесть или алюминиевую фольгу он резать будет точно. Такие установки пригодятся дизайнерам, которые из различных ненужных предметов делают разные дизайнерские аксессуары. К примеру, из алюминиевой банки из-под пива можно сделать необычный светильник.

Поделись с друзьями

2

0

1

1

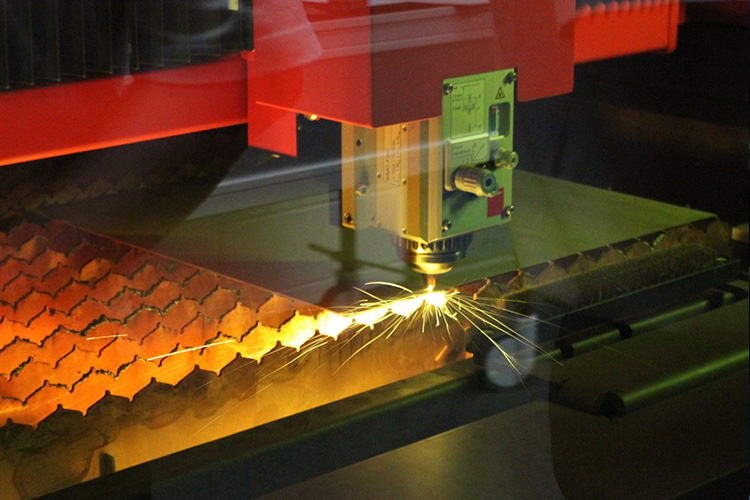

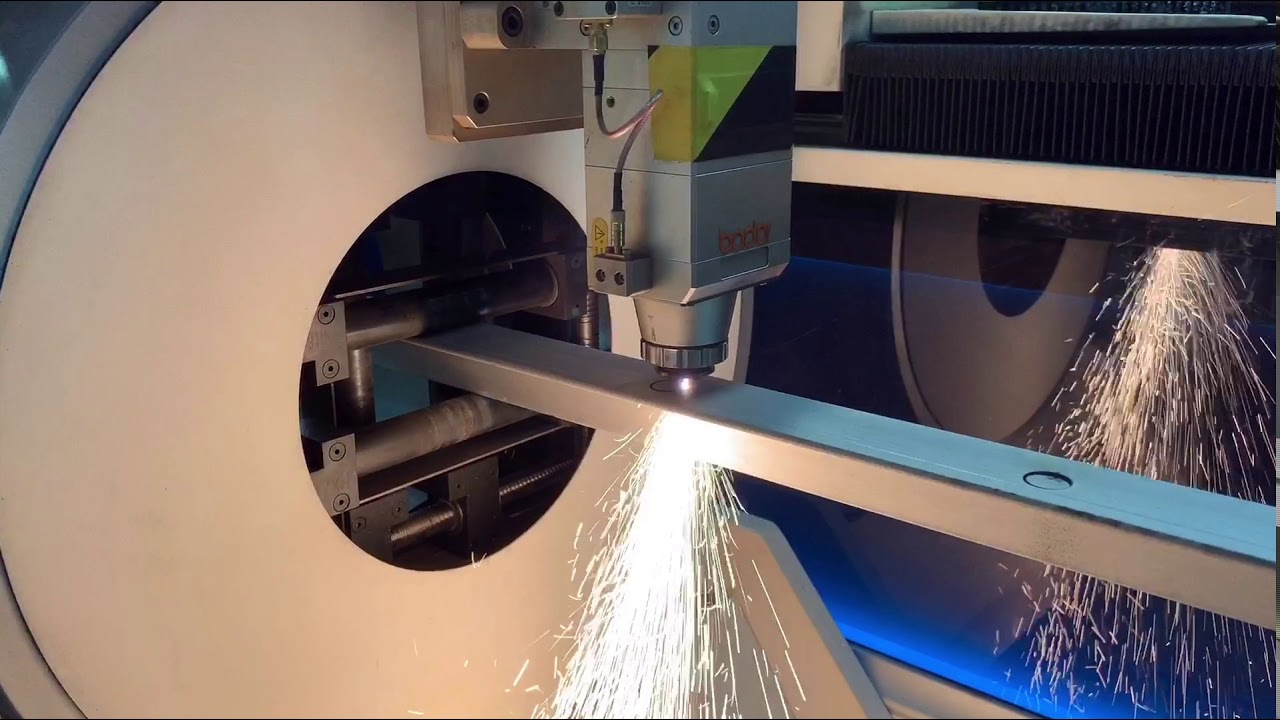

Станки лазерной резки металла: с ЧПУ, видео, фото

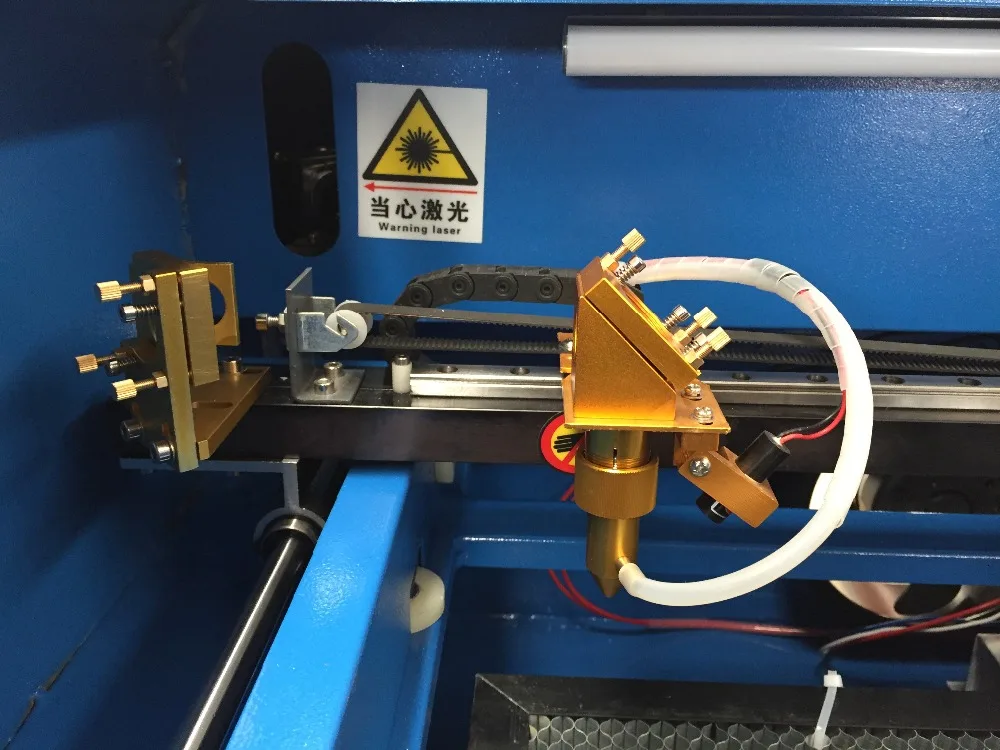

С самого момента появления металл является одним из самых используемых материалов на планете. Данная особенность обуславливает то, что на протяжении всего времени человек пытается улучшить процедуру его обработки. Оборудование для лазерной резки – один из современных подходов к организации процесса производства деталей из металла. Своими руками создать лазерный луч в бытовых условиях невозможно. Лидером в производстве промышленных станков для лазерной резки можно назвать Китай.

Оборудование для лазерной резки – один из современных подходов к организации процесса производства деталей из металла. Своими руками создать лазерный луч в бытовых условиях невозможно. Лидером в производстве промышленных станков для лазерной резки можно назвать Китай.

Принцип работы

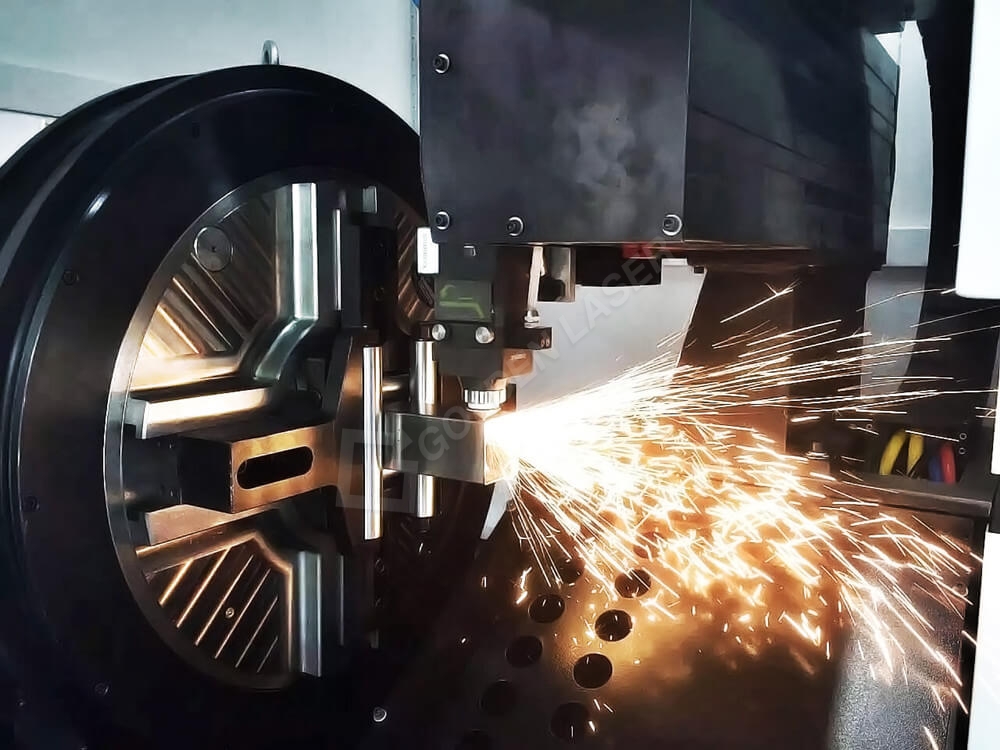

Если рассматривать лазерные установки, которые имеют домашний узкоспециализированный круг применения, работа основана на создании сфокусированной энергии. Для того чтобы ее было достаточно специальный аппарат проводит фокусировку энергии в один луч. Для управления исполнительного органа во время гравировки настольный или другой тип станка по металлу оснащают системой ЧПУ, своими руками переместить исполнительный орган при помощи блока ручного управления зачастую нельзя. Стоит отметить, что без внедрения ЧПУ процесс производства высокоточных деталей был бы невозможен.

Различают два основных типа лазера:

- твердый;

- газовый.

Есть и другие варианты исполнения, но их высокая цена и сложность конструкции определяют невысокую популярность. Только настольный вариант, который проводит обработку неметалла, может иметь установку невысокой мощности.

Только настольный вариант, который проводит обработку неметалла, может иметь установку невысокой мощности.

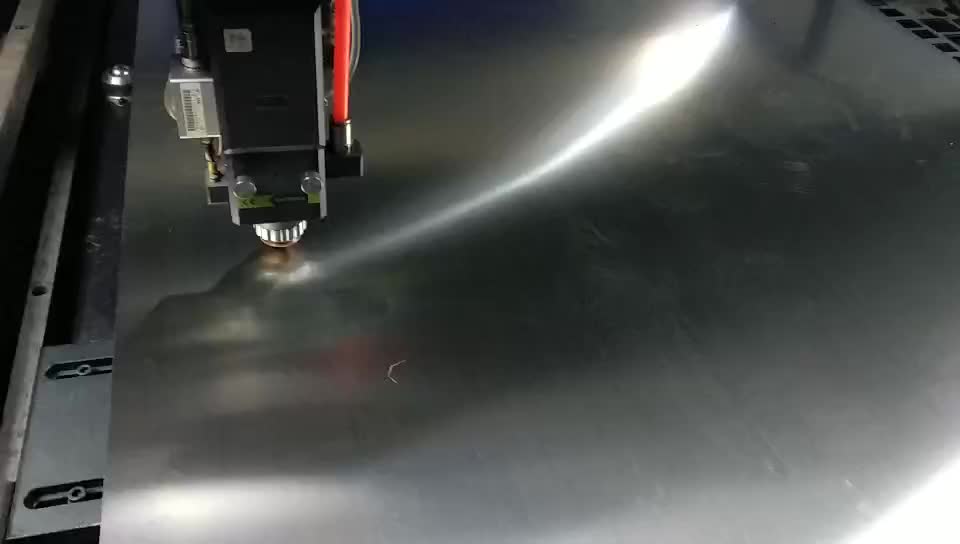

Наиболее популярными стали станки по металлу, которые имеют газовый портативный генератор энергии, когда применяется углекислый газ в качестве тела луча. Из-за отсутствия механического воздействия и при наличии ЧПУ, возможности сделать меньшую мощность излучения, использовать станки стало возможно для обработки хрупких заготовок, неметалла.

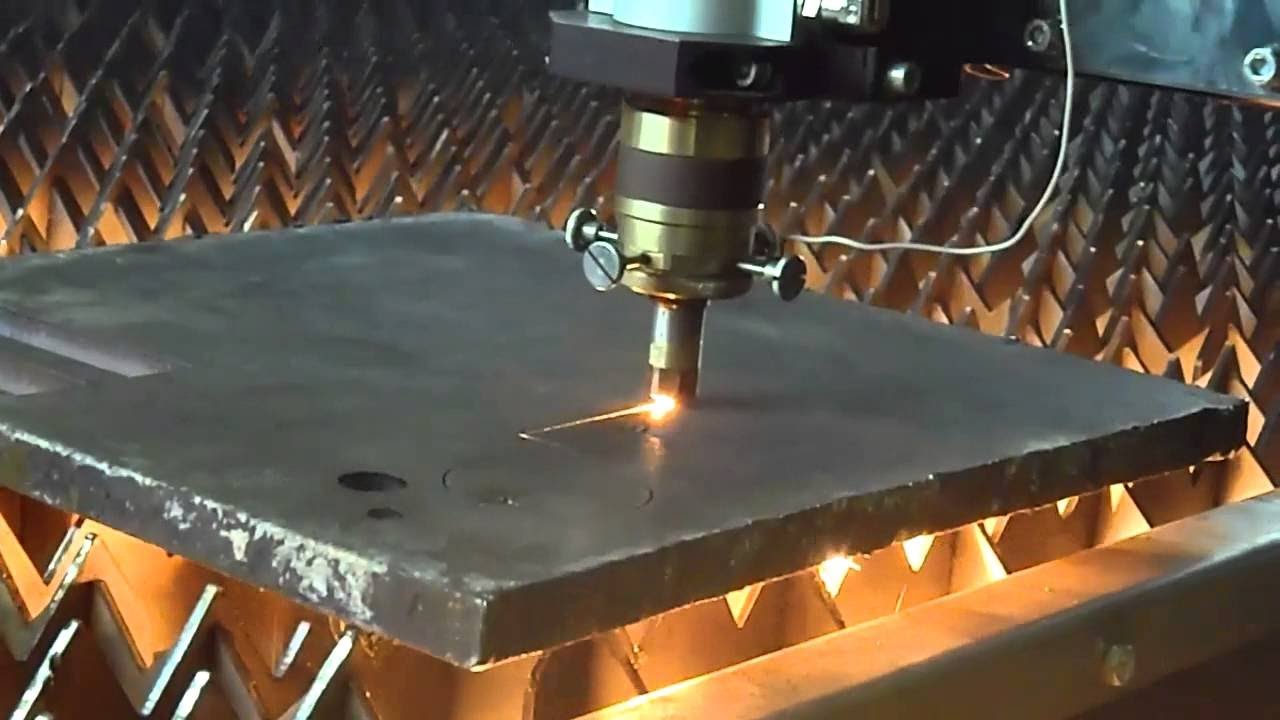

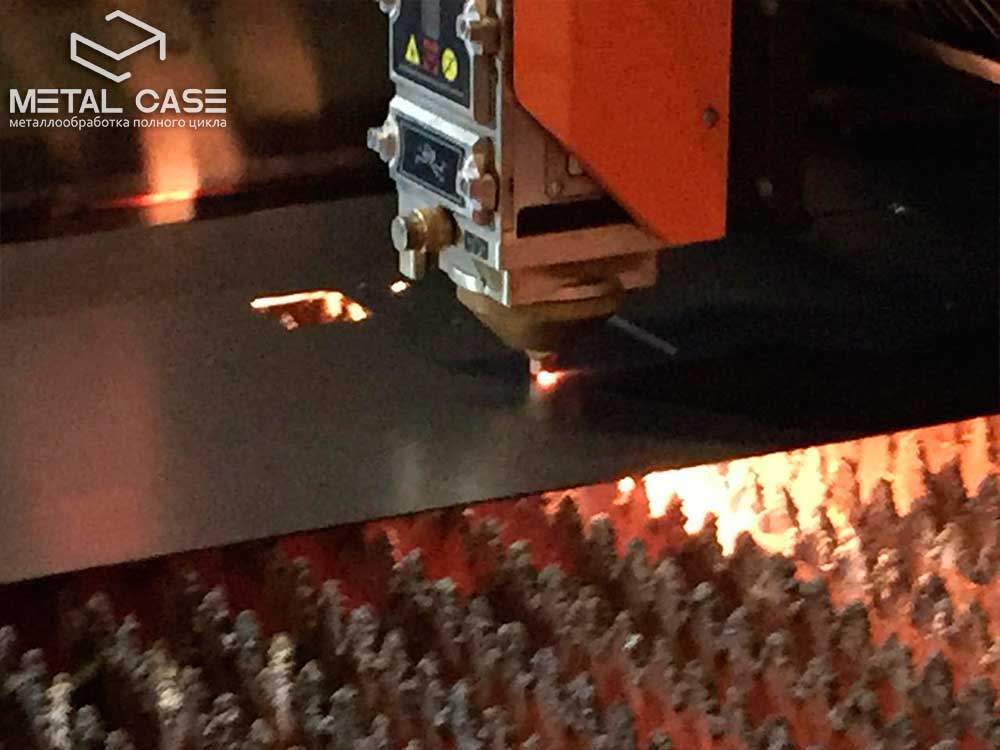

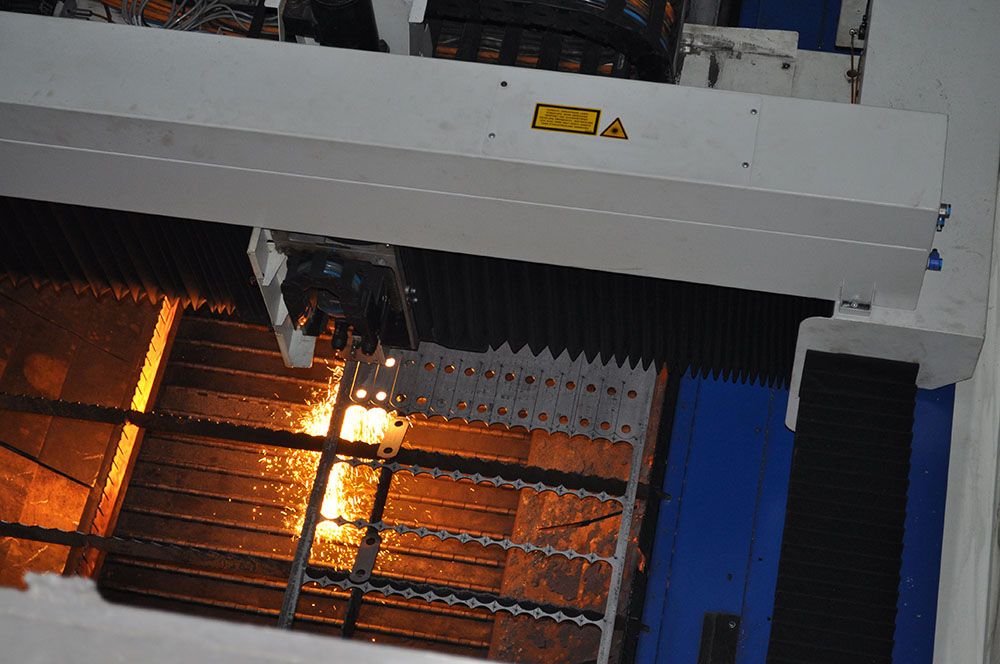

Производство при резке по металлу или при выполнении гравировки осуществляется за счет воздействия высокой температуры, которая возникает на момент контакта с фокусированным лучом и поверхности заготовки. В результате резка по металлу происходит за счет его разогрева.

Достоинства станков лазерной резки

Портативный или промышленный станок по металлу, российского или зарубежного производства, к примеру, Китай, обладает следующими достоинствами:

- Высокая точность и производительность. Использование системы ЧПУ определяет полную автоматизацию гравировки и других процессов.

Сделать обработку быстрее стало возможно из-за значительно увеличения мощности квантового генератора.

Сделать обработку быстрее стало возможно из-за значительно увеличения мощности квантового генератора. - Раскроечный процесс происходит с максимальной экономичностью.

- Исключена необходимость включения этапа доработки торцов или их гравировки с перебазированием, использованием другого оборудования.

- Станки по металлу с лазерной установкой применимы при необходимости выполнения гравировки или другого типа обработки на момент штучного, мелкосерийного или крупносерийного производства. Система ЧПУ позволяет их внедрять в различные автоматические линии обработки, настольный или мини вариант исполнения применим при штучном изготовлении деталей.

- Станки по металлу с лазерной установкой применяют для гравировки и другой обработки в случае, когда не допускается возникновение механического напряжения. Также отсутствие механического напряжения определяет возможность проведения гравировки или резки по твердому металлу.

- Есть возможность нанесения мини технологической разметки для последующей сборки по ней.

- Интегрированная система ЧПУ и особенности исполнительного органа определяют, что даже настольный или мини станок по металлу может использоваться для создания нестандартных изделий, которые имеют профиль различной геометрии и уровня сложности.

- Минимальный период от этапа разработки проекта до его реализации определяет то, что сделать детали можно с меньшими затратами, а это уменьшает окончательную стоимость продукта.

Подобные качества присущи как мини станкам, так и промышленным вариантом исполнения, которые выпускает Китай или Россия, в том случае, если оборудование подобрано правильно.

Виды лазерной резки

Основным элементом мини или промышленного лазерного станка является именно сама установка, которая проводит создание и скопление в луч определенной энергии. Комплектующее для лазерных станков может выглядеть по-разному, но зачастую состоит из:

- Особого источника энергии, портативный вид системы накачки.

- Рабочего тела, который отличается вынужденным эффектом излучения.

Позиционирование этого элемента происходит при помощи системы ЧПУ.

Позиционирование этого элемента происходит при помощи системы ЧПУ. - Резонатора оптического типа, который состоит из набора зеркал или других элементов.

Сделать своими руками даже мини вариант лазерной установки практически невозможно из-за сложности конструкции.

Ситуация, при которой использовать портативный генератор лазерного излучения, зависит от необходимой мощности воздействия и вида лазера. Можно сделать следующего рода классификацию по применению лазерного оборудования:

- Твердотельный имеет мощность не более 6 кВт. Своими руками сделать его нельзя, но конструкция все же не очень сложная. Применяется зачастую именно в производственных целях. Рабочее тело, которое имеет портативный элемент лазерного станка, представлено рубином или стеклом с примесью неодима. Именно поэтому цена станка довольно велика, а своими руками сделать систему практически невозможно.

Основным преимуществом мини варианта исполнения твердотельного лазера можно назвать способность создания мощного заряда энергии за несколько миллисекунд. Вариант твердотельного лазера используют в промышленности, мини станки – для гравировки или мелкосерийного производства.

Основным преимуществом мини варианта исполнения твердотельного лазера можно назвать способность создания мощного заряда энергии за несколько миллисекунд. Вариант твердотельного лазера используют в промышленности, мини станки – для гравировки или мелкосерийного производства. - Газовые имеют мощность до 20 кВт. Российского производства станки с газовым типом лазера применяют преимущественно в научных экспериментах. Своими руками сделать даже портативный вариант установки невозможно. Активное тело представлено азотом в газообразном виде, гелем или углекислым газом. Атомы подобных веществ способны приобретать направленное движение при воздействии электричества.

- Газодиномичные установки имеют мощность от 100 кВт, страна производитель зачастую Китай. Своими руками в этом случае нельзя провести даже замену элементов системы. Система очень сложная и редкая. Рабочим телом выступает углекислый газ, который подается в портативный нагреватель. Сначала газ нагревают, затем его пропускают через очень узкий канал и охлаждают.

Портативный элемент системы подобным образом создает пучок энергии, который используется для лазерной резки. Своими руками в этом случае позволяется только составить план обработки. Подобные установки, которые зачастую поставляет Китай, имеют изолированную среду обработки и способны проводить резание любого металла. Есть возможность поместить источник луча на любом расстоянии от обрабатываемой поверхности без потери мощности и качества обработки.

Портативный элемент системы подобным образом создает пучок энергии, который используется для лазерной резки. Своими руками в этом случае позволяется только составить план обработки. Подобные установки, которые зачастую поставляет Китай, имеют изолированную среду обработки и способны проводить резание любого металла. Есть возможность поместить источник луча на любом расстоянии от обрабатываемой поверхности без потери мощности и качества обработки.

Зачастую именно Китай является поставщиком рассматриваемого оборудования, но есть варианты российского производства.

Резка металла лазером как одна из наиболее передовых технологий в сфере обработки металлов

Вопросы, рассмотренные в материале:

- Что собой представляет лазерная резка металла

- В чем преимущества и недостатки резки металла лазером

- Какое оборудование используется для резки металла лазером

- Каковы особенности лазерной резки в зависимости от вида металла

Описываемый метод предполагает раскрой материала с помощью высокомощного лазерного луча. Во время подобной обработки на лист металла воздействуют высокие температуры, за счет чего удается быстро получить аккуратный результат. Резка металла лазером позволяет создавать оригинальные, необычные формы, которых не так просто добиться за счет механического воздействия. Данная технология является одной из самых современных и передовых в сфере обработки металлов.

Во время подобной обработки на лист металла воздействуют высокие температуры, за счет чего удается быстро получить аккуратный результат. Резка металла лазером позволяет создавать оригинальные, необычные формы, которых не так просто добиться за счет механического воздействия. Данная технология является одной из самых современных и передовых в сфере обработки металлов.

Что собой представляет резка металла лазером

Лазер относят к самым ярким и ключевым изобретениям XX века. Интересно, что достаточно долго для него не могли найти практического применения и даже называли устройством, которое само ищет задачи для решения. С другой стороны, машиностроительные компании уже давно применяют резку металла лазером. Первыми в этом деле стали судостроительные верфи, авиационные заводы и крупные автомобильные концерны, которые стремились повысить производительность труда. Рост конкуренции привел к тому, что были созданы инновационные обрабатывающие центры с совершенно новыми системами воздействия на процесс работы.

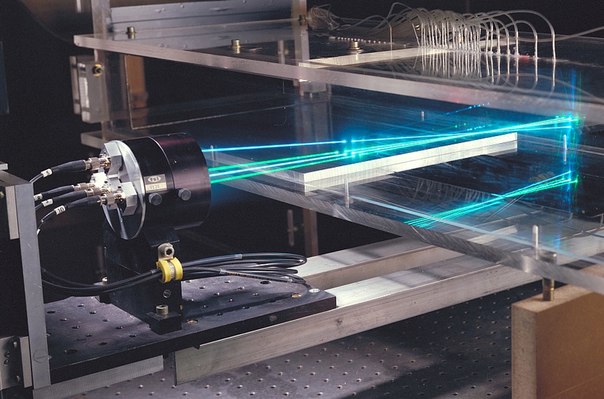

Первый лазер появился в 1960 году, его основным элементом был рубин, а сам аппарат работал в инфракрасном диапазоне. Развитие прикладной квантовой науки шло по пути усиления первоначальных систем накачки и совершенствования оптических резонаторов, а основной целью было получение мощного и при этом управляемого луча. Ученые искали новые рабочие среды, создавали лазерные установки на красителях, на свободных электронах, химические модели и полупроводниковые исполнения.

Каждый знает из школьного курса физики о том, что сфокусированный свет способен оказывать мощное тепловое воздействие. Знакомый каждому с детства трюк с лупой показывает, каким сильным может быть простой преломленный солнечный луч. Принцип действия лазера проще понять, если перевести его название с английского: «усиление света вынужденным излучением». Иными словами, речь идет о световом излучении, вызванном атакой фотонов на рабочую среду с усилением посредством ответной реакции. Если максимально упростить определение, то данную разновидность резки можно назвать процессом, при котором зона реза нагревается, после чего материал разрушается.

Благодаря системе оптических призм и зеркал световой поток превращается в узконаправленный луч импульсной или непрерывной модуляции. Мощность и интенсивность лазера определяет активатор и сложность резонирующих систем. Первичное активное вещество может находиться в любом агрегатном состоянии: твердом, газообразном, жидком или в виде плазмы.

Для накачки первичных световых атомов используют разные способы: может применяться сфокусированное солнечное излучение, специальные лампы, другие лазеры, электрическое воздействие или химические процессы. Основной характеристикой хорошего прибора считается стабильность светового луча и его точная фокусировка.

Для резки металла лазером используют два способа:

- плавление;

- испарение обрабатываемого металла.

Второй подход требует использования оборудования с более высокой мощностью, что вызывает немалые затраты энергии. Такие расходы не во всех случаях оказываются экономически оправданы. Кроме того, метод испарения подходит только для резки деталей небольшой толщины.

Кроме того, метод испарения подходит только для резки деталей небольшой толщины.

Большое количество ограничений, существующих для второго способа, привело к тому, что наибольшую популярность завоевала резка металла лазером с помощью плавления. Сейчас данную технологию стараются сочетать с использованием инертных газов, а также кислорода, азота, воздуха. Для этого применяют специальные установки, направляющие газ в рабочую зону.

Рекомендовано к прочтению

Таким образом, значительно снижается потребление энергии, ускоряется процесс резки, удается снизить мощность используемого оборудования при обработке даже толстых материалов. Однако данную технологию сложно назвать просто лазерной резкой, тут речь идет, скорее, о газолазерном методе.

Плюсы и минусы резки металла лазером

Самые разные сферы промышленности сегодня включают лазеры в свой процесс производства. Данная технология позволяет добиться высокой точности раскроя и создавать наиболее сложные контуры, поэтому в разы превосходит механическую обработку фрезами, ножовочными полотнами, ленточными пилами. Немаловажно, что резка металла лазером упрощает производство и его разработку.

Немаловажно, что резка металла лазером упрощает производство и его разработку.

Достоинства данной технологии:

- высокая точность;

- резка без нагрева изделий;

- простота в управлении;

- высокое качество реза;

- отличное качество продукции;

- отсутствие деформации листа материала в процессе резки;

- обработка без механического контакта с изделием;

- бесконтактный раскрой;

- возможность резки металлов с высокой теплопроводностью;

- производство достаточно сложных и хрупких изделий;

- автоматизированный раскрой;

- отсутствие пыли;

- возможность резки дерева, пластика, ткани, картона, кожи;

- обработка легко деформируемых материалов;

- невозможность перегрева материала;

- короткие сроки изготовления деталей;

- малая зона теплового воздействия;

- изготовление сложных и объемных конструкций.

Если вы хотите купить лазер для резки металла, нужно понимать, что у данной технологии обработки есть и минусы:

- отсутствие возможности использования при резке листов большой толщины;

- относительно высокая цена;

- привязанность большинства параметров, в том числе эффективности, непосредственно к типу лазера;

- ограничения по толщине;

- отсутствие возможности пуклевки, вытяжных работ, жалюзовки;

- непостоянная скорость производства;

- ограничение по габаритам – допускается резка листов не более 1500х3000 мм;

- порча материала при неправильной эксплуатации.

Безусловно, рано сбрасывать со счетов традиционные методы резки, ведь у них немало достоинств, в том числе низкая стоимость. Однако существующие недостатки не помешали лазерной резке приобрести большую популярность на производствах. Дело в том, что в этом случае достигается наиболее высокое качество заготовки.

Режимы лазерной резки металла

Резка лазером осуществляется в трех режимах, каждый из которых является наиболее выигрышным в определенной ситуации.

- Испарение. Данный режим предполагает высокую интенсивность излучения, при которой потери тепла от теплопроводности близки к минимуму. Резка такого типа производится при помощи твердотельных лазеров для резки металла в пульсирующем режиме. На самом деле данный метод металлообработки используется нечасто.

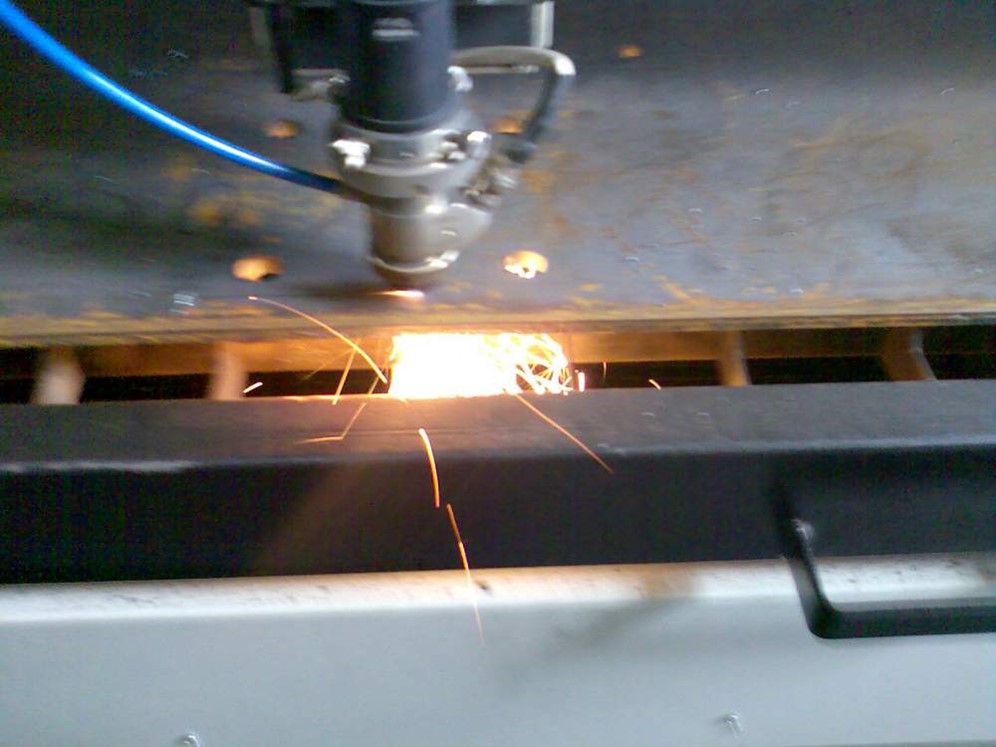

- Плавление. В этом случае обрабатываемый материал не горит, а расплав выносится из зоны реза при помощи струи технологического газа (N, Ar, пр.). Такая технология используется для резки меди, алюминия, их сплавов, поскольку при взаимодействии с кислородом они образуют тугоплавкие окислы. Отметим, что с этими металлами справляется лишь луч высокой мощности.

- Сгорание и интенсивное окисление. За счет окисления излучение поглощается, уменьшается зона обработки, равномерно удаляются образующиеся в процессе резки отходы.

Всего здесь существует два режима обработки: управляемый и автогенный или, как его еще называют, неуправляемый:

Всего здесь существует два режима обработки: управляемый и автогенный или, как его еще называют, неуправляемый:

- При автогенном режиме горение металла протекает во всей зоне воздействия кислорода за счет тепла реакции. Таким образом, формируется рваная и неаккуратная кромка заготовки.

- Управляемый режим предполагает, что горение идет без внешнего воздействия и не охватывает всю площадь соприкосновения кислорода с поверхностью заготовки, оставаясь исключительно в области реза. Иными словами, ширина реза пропорциональна диаметру пятна лазерного луча, а в результате подобной резки получаются ровные края.

На самом деле несложно перевести автогенный режим резки в управляемый, для этого всего лишь нужно повысить скорость движения детали и луча относительно друг друга.

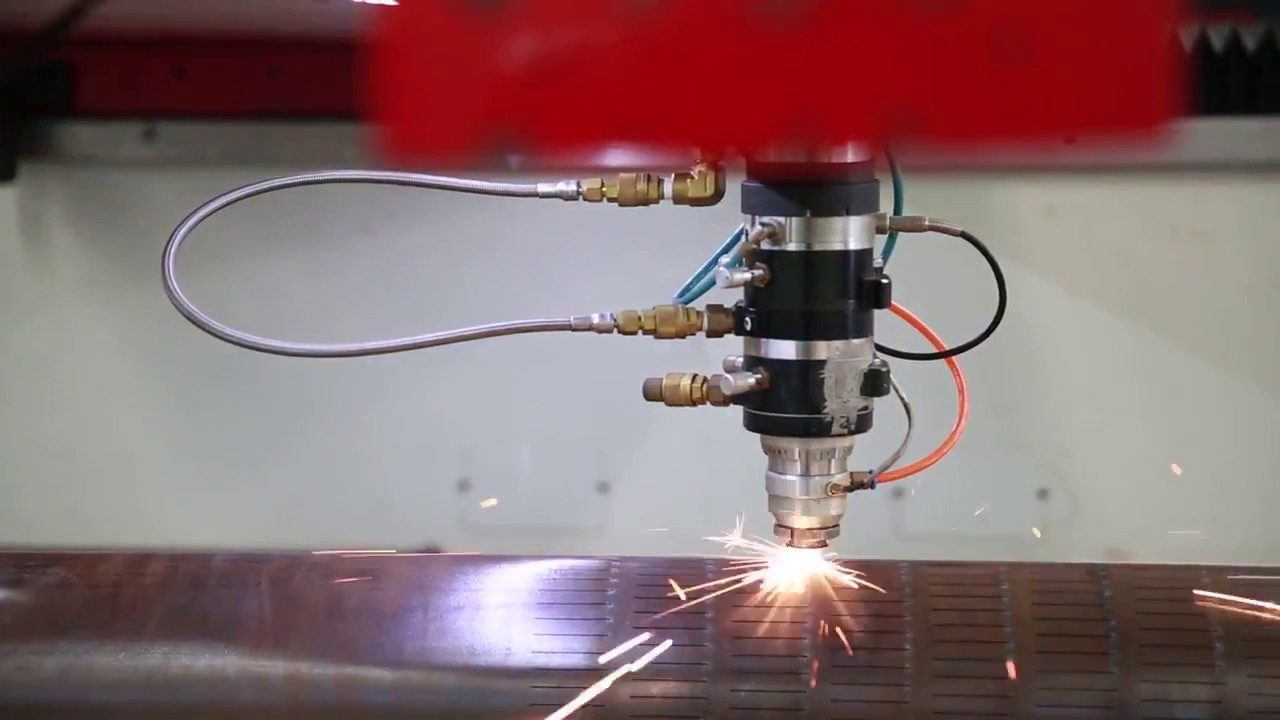

Оборудование для резки металла лазером

Все используемое при данной технологии оборудование можно разделить на три типа:

- Газовые установки.

Газы играют роль рабочего тела, могут прокачиваться по продольной или поперечной схеме. В подобных лазерах происходит возбуждение атомов газа при помощи электрического разряда, в результате частицы начинают излучать монохроматический свет. Сегодня в промышленности наиболее активно используются щелевидные установки, работающие на углекислом газе. Они имеют относительно небольшие размеры, однако отличаются высокой мощностью и простотой в работе. В Сети можно найти немало роликов, объясняющих их принцип действия.

- Установки твердотельного типа.

В данную конструкцию входят два основных элемента: лампа накачки и рабочее тело. В качестве последнего обычно выбирают стержень из искусственного рубина. Кроме того, в него включен неодим иттриевого граната. Лампа накачки позволяет передать необходимое излучение на рабочее тело. Обычно резка металла лазером при помощи таких установок осуществляется в импульсном режиме, но можно встретить модели, чья работа идет непрерывно.

- Газодинамическое оборудование.

Рабочий газ нагревается до +2 000–3 000 °С, после чего он на высокой скорости, превышающей скорость звука, проходит через специальное сопло и охлаждается. Такие установки используются редко, так как их стоимость очень высока, это же относится и к процессу образования лазерного луча.

Вне зависимости от типа в любое оборудование для резки листового металла лазером входят такие составляющие:

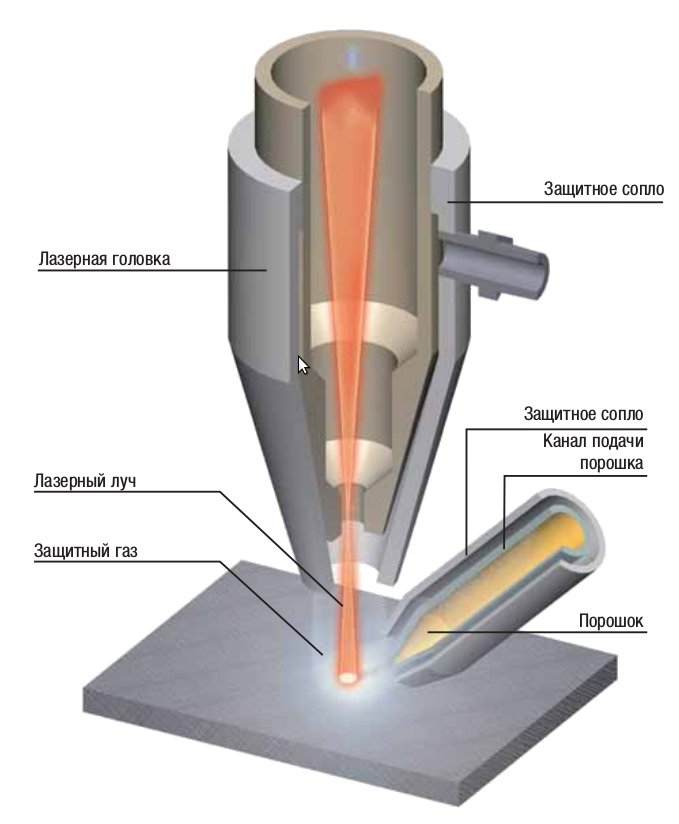

- Система, отвечающая за передачу и образование газа и излучения. Она состоит из сопла, устройства для подачи газа, юстировочного лазера, поворотных зеркал, оптических элементов, пр.

- Излучатель с зеркалами резонатора, содержащий в себе активную среду, устройства для накачки и обеспечения модуляции, если это требуется.

- Система управления оборудованием и контроля соблюдения всех установленных параметров.

- Узел, отвечающий за движение заготовки и лазерного луча.

Преимущества новейших станков для резки металла лазером

Развитие станочной индустрии не стоит на месте, предлагая потребителям все новое оборудование. Энергия лазера зависит от специфики производства и финансовых затрат на работу конкретного устройства. Современные прецессионные разделывающие станки с ЧПУ способны обрабатывать материалы с точностью до 0,005 мм. Немаловажно, что у некоторых моделей лазерных установок метраж обработки увеличен до многих квадратных метров.

Серьезным преимуществом этой техники стала автоматизация промышленного процесса, за счет чего удалось сократить вероятность человеческой ошибки. Все необходимые характеристики задаются в макропрограммный блок, отвечающий за управление лазером и трудовым столом с болванкой. Системы настройки фокуса устанавливают, на каком расстоянии будет проводиться резка, чтобы процесс шел наиболее эффективно.

Специфические теплообменники регулируют температуру лазерного агрегата, информируя оператора об актуальном состоянии инструмента. Система снабжается клапанами, которые позволяют подключать газобаллонное снабжение – с их помощью налаживается подача запасных газов в рабочую зону. Также лазер оснащается системой дымоулавливания, за счет которой снижаются расходы на вытяжку, то есть последняя включается непосредственно в процесс обработки. Немаловажным остается защита персонала, поэтому зона резки полностью перекрывается предохранительным кожухом.

Система снабжается клапанами, которые позволяют подключать газобаллонное снабжение – с их помощью налаживается подача запасных газов в рабочую зону. Также лазер оснащается системой дымоулавливания, за счет которой снижаются расходы на вытяжку, то есть последняя включается непосредственно в процесс обработки. Немаловажным остается защита персонала, поэтому зона резки полностью перекрывается предохранительным кожухом.

В современных условиях резка листового металла сильно упрощается, оператору остается только задать числовые характеристики и получить готовое изделие. Продуктивность в этом случае зависит от двух компонентов: характеристик станочного комплекса и опыта оператора, задающего программный код. Методика резки железа полностью соответствует концепции роботизированной работы, призванной избавить человека от тяжелого труда.

Во время подготовки к лазерной резке на станке с ЧПУ все значения из чертежей вносятся в программу, после чего оборудование действует автоматически. Высокая точность достигается в том числе и за счет исключения человека из процесса обработки.

Высокая точность достигается в том числе и за счет исключения человека из процесса обработки.

При резке металла лазером ошибка может возникнуть лишь при условии, что был недостаточно точно произведен замер, а значит, неверно составлен чертеж. Погрешностей в работе самого оборудования быть не может.

Компании-производители предлагают два типа лазерных станков: многоцелевые и специальные. Первые дороже, зато позволяют осуществлять разные операции, а также производить фигурную резку металла лазером более трудных форм.

Специалисты машиностроительных компаний понимают возможности данной технологии в области производства точных деталей с оптимальной шероховатостью. Существует множество сфер использования такой техники, начиная от резки листового проката до создания сложных кузовных деталей автомобилей.

Если вы собираетесь приобрести промышленный лазер для резки металла, стоит оценить его окупаемость и объем рабочих расходов. Не так давно подобные станки были доступны лишь крупным компаниям с немалым производственным циклом. Однако стоимость оборудования и энергозатраты на его работу постепенно снижаются, все это приводит к тому, что сегодня заказы на резку металла лазером могут выполнять даже небольшие фирмы.

Однако стоимость оборудования и энергозатраты на его работу постепенно снижаются, все это приводит к тому, что сегодня заказы на резку металла лазером могут выполнять даже небольшие фирмы.

Как происходит резка металла лазером, смотрите видео:

Особенности лазерной резки в зависимости от вида металла

Резка лазером используется при работе с самыми разными металлами, далее расскажем об особенностях обработки некоторых из них:

Ее раскрой представляет собой сложный процесс, поскольку нержавейка отличается повышенной устойчивостью к внешним воздействиям и разрушению. Чтобы упростить и ускорить процесс работы, стараются использовать лазер. Назовем основные достоинства резки по данной технологии:

- обработка происходит бесконтактным способом, поэтому поверхность материала, исключая место реза, не подвержена деформации;

- компьютерное оборудование делает возможным производство даже сложных деталей;

- максимальное расхождение составляет 0,08 мм, иными словами, обеспечивается очень высокая точность резки;

- значительно сокращается риск деформации кромки, образования обслоев и заусенец;

- резка не требует много времени, за счет чего цена оказывается более низкой, чем при других видах обработки;

- мощный луч лазера справляется с металлом любой толщины;

- не изменяются физические свойства материала, в том числе, не сокращается срок эксплуатации изделий.

Однако во время резки поверхность нержавейки нужно защитить от окислительных процессов. Обычно для этого используют азотную кислоту, которая предотвращает возгорание металла.

Обязательным условием при подаче газа в рабочую зону является сохранение давления в 20 атмосфер. Если речь идет о резке больших листов металла, лазер уходит вглубь материала, в результате чего увеличивается размер сечения, при этом должен повышаться объем подаваемого азота.

Особенности резки меди лазером связаны с характеристиками этого вещества, например, высокой теплопроводностью. Поэтому все работы производят на низкой скорости, а также устанавливается максимальная мощность лазера для резки металла. Если не соблюсти данные нормы, раскрой будет неровным, кромка и находящаяся вдоль нее поверхность – деформированными.

Пользоваться данной методикой для резки толстых листов меди очень сложно, а так как обработка должна проходить при высокой мощности, стоимость работ значительно возрастает. Если речь идет о работе с толстым листом металла, придется отказаться от сложных форм, допускается только простой раскрой.

Если речь идет о работе с толстым листом металла, придется отказаться от сложных форм, допускается только простой раскрой.

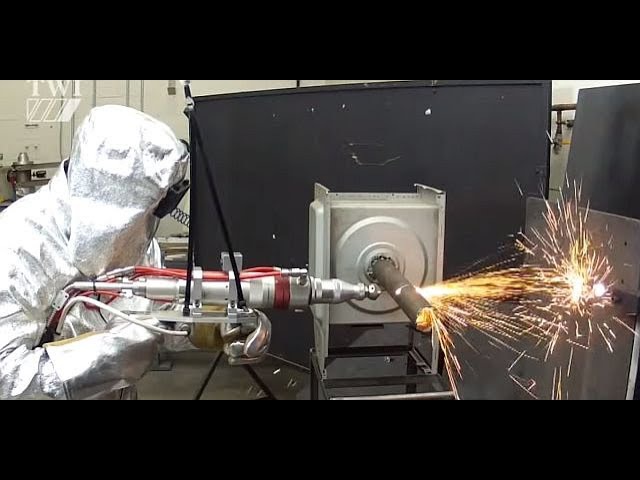

Лучше всего осуществлять лазерную резку меди твердотельными лучами, иначе можно деформировать изделия. При работе с толстыми листами на срезе нужна плазма – она нагревает металл до определенной температуры и плавит его.

Резка лазером данного металла часто используется при производстве больших партий изделий, а также маленьких заказов с большой долей ручного труда. Обработка латуни, как и стали, не сложна, все необходимые для работы параметры можно задать самостоятельно.

Чистый титан хорошо режется лазерным лучом, а благодаря добавлению в зону реза кислорода удается ускорить работу. Однако нужно понимать, что при этом образуется большой оксидный слой вдоль линии реза, который можно снять струей кислорода.

Алюминий поддается резке только под высокомощным лазерным излучением, поскольку обладает высокой теплопроводностью и способностью поглощать луч.

Нужную мощность установки для резки алюминия подбирают, опираясь на информацию об изготавливаемых деталях, в том числе их габаритах. Специалисты рекомендуют обрабатывать этот металл на небольших скоростях, потому что таким образом удается избежать деформирования листа. Кроме того, в результате вы получите аккуратную поверхность без заусениц.

Высокое качество резки алюминия достигается за счет отсутствия соприкосновения режущей головки и листа, так как деталь прожигается в необходимых местах с некоторого расстояния. В лазерном станке есть продувная зона, благодаря которой предприятия могут производить изделия с идеально ровными очертаниями.

Если у вас установлен аппарат лазерной резки, вы можете изготавливать детали своими руками, не обращаясь за помощью на крупные предприятия. Такая обработка как нельзя лучше подходит для выполнения небольших по объему заказов.

Как рассчитывается стоимость резки металла лазером

Существуют разные подходы для расчета стоимости лазерной резки. Нередко это делают, как говорится, «на глазок». Такой способ значительно выигрывает по сравнению с остальными с точки зрения скорости, однако иногда непросто сходу определить стоимость заказа. Обычно именно так устанавливают цену новички либо когда речь идет о маленьких объемах продукции. Вряд ли такой подход понравится клиентам, умеющим считать деньги. Постепенно набираясь опыта, предприниматели пересматривают свой подход к определению стоимости лазерной резки.

Нередко это делают, как говорится, «на глазок». Такой способ значительно выигрывает по сравнению с остальными с точки зрения скорости, однако иногда непросто сходу определить стоимость заказа. Обычно именно так устанавливают цену новички либо когда речь идет о маленьких объемах продукции. Вряд ли такой подход понравится клиентам, умеющим считать деньги. Постепенно набираясь опыта, предприниматели пересматривают свой подход к определению стоимости лазерной резки.

Второй способ – посчитать стоимость, отталкиваясь от времени, затрачиваемого на резку металла лазером на заказ. Этот метод неплохой, если речь идет о только что открытом предприятии. Проблема лишь в том, что стоимость изделия удастся установить только после его изготовления, в противном случае мы возвращаемся к первому методу. Для многих заказчиков такой подход неприемлем, поскольку им важно заранее знать, какую сумму придется потратить на ваши услуги.

Многие собственники и мастера раскроечного оборудования в результате приходят к следующей формуле: стоимость резки + стоимость гравировки + стоимость материала. Именно такой расчет и является наиболее разумным.

Именно такой расчет и является наиболее разумным.

Данная формула понятна и бизнесмену, и заказчику. Остается только установить цену за метр резки лазером металла, других материалов, причем сделать это для всех толщин. Тогда прайс будет зависеть преимущественно от сложности и общего объема работ.

5 мифов о лазерной резке металла, не имеющих ничего общего с реальностью

Многие знающие и адекватные производственники неверно оценивают возможности данного метода по вине следующих заблуждений:

1. Речь идет о новой и пока недостаточно изученной технологии.

Дарт Вейдер появился на наших экранах не просто так – лазерные мечи вошли в кинематограф, как только стало ясно, на что действительно способен лазер.

Впервые лазер использовался на производствах в 1960-е годы, а в научных лабораториях он появился еще раньше. После этого около двадцати лет к данной технологии резки относились как к чему-то невероятному. Но в 1980-х годах прогресс шагнул еще дальше, предложив производственникам более современные и необычные устройства. А лазерная резка прочно укрепилась в промышленности и стала достаточно распространенной.

А лазерная резка прочно укрепилась в промышленности и стала достаточно распространенной.

Это привело к тому, что станки стали проще и доступнее. В 1980-е годы лазерная резка использовалась лишь в работах, где была необходима предельная точность. Например, для изготовления простых корпусов электроники данная технология оставалась слишком дорогостоящей. Сегодня же лазеры изготавливают развертки деталей для массовых приборов.

2. С таким оборудованием может справиться только высококвалифицированный персонал.

От человека требуется задать программу и подать материал, чтобы станок лазерной резки выполнил всю работу. Иными словами, все отверстия, резы делаются именно роботом, за счет чего и достигается такая точность. То есть из процесса полностью исключен человеческий фактор: дрожащие руки, уставшие глаза, пр.

Так как все автоматизировано, обработка металла может производиться и без высококвалифицированного персонала: человеку нужно только положить заготовку в станок и забрать изделие. Кстати, за час работы такому сотруднику придется заплатить значительно меньше, чем, например, сварщику с высоким разрядом.

Кстати, за час работы такому сотруднику придется заплатить значительно меньше, чем, например, сварщику с высоким разрядом.

Конечно, станок не будет работать, если его доверить непрофессионалам. Чтобы нарезать детали, нужно подготовить программу, а хороший конструктор, который составит ее без малейших ошибок, – это дорогой специалист. Но когда программа готова, резка может осуществляться и без его участия, сколько бы партий изделия не пришлось изготовить.

3. Лазер выжигает материал в месте реза.

Обработка лазером требует использования огромной температуры, однако она прикладывается точечно. За счет чего материал, попавший в зону реза, плавится, не успев загореться. Чтобы удалить расплав, в зону резки направляется струя сжатого воздуха – она выдувает все лишнее, оставляя чистую кромку. А находящийся рядом с резом материал не успевает достаточно разогреться, чтобы воспламениться или деформироваться. По этой причине металлические и пластиковые изделия, произведенные при помощи лазера, не имеют на себе следов горения. Исключение составляет дерево – оно немного обугливается по торцам реза, не начиная полноценно гореть.

Исключение составляет дерево – оно немного обугливается по торцам реза, не начиная полноценно гореть.

4. Лазер справляется с металлом вне зависимости от его толщины.

Так бывает только в кино, любая реальная лазерная установка имеет свой предел. Чем толще обрабатываемый металл, тем более мощной она должна быть. Это вызывает повышенные энергозатраты, которые влекут за собой высокую цену обработки.

Если толщина листа более 20 мм, возникает вопрос о целесообразности его резки лазером. Вероятно, дешевле будет использовать резку плазмой. Если же лист толще 40 мм, плазма автоматически становится самым оптимальным методом обработки.

5. Технологии лазерной и плазменной резки конкурируют между собой.

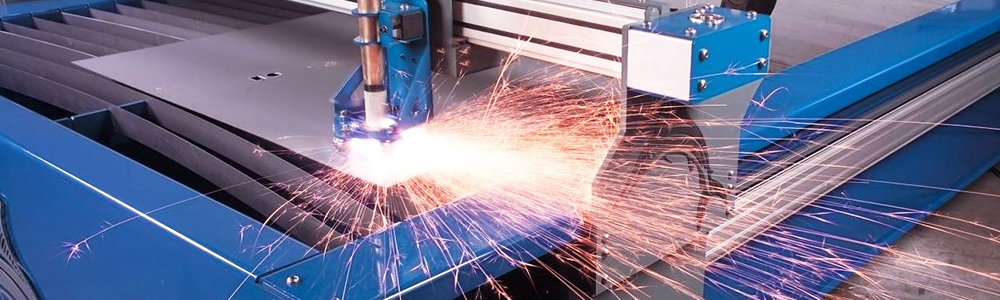

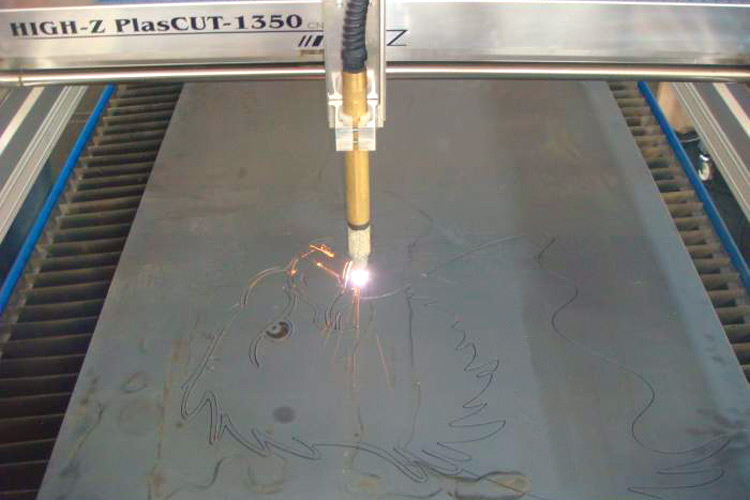

Эти две технологии используются для решения совершенно разных задач. Безусловно, они применяются при раскрое металла, но нужно понимать, что при этом обрабатывается материал разной толщины, реализуются разные цели.

Лазерная резка позволяет добиться невероятной точности и высокого качества при выполнении отверстий. Резка тонкого металла лазером не требует больших финансовых затрат, но при увеличении толщины листа ее цена повышается. Данный метод обработки подходит для изготовления корпусов и деталей различного оборудования толщиной не более 20 мм.

Резка тонкого металла лазером не требует больших финансовых затрат, но при увеличении толщины листа ее цена повышается. Данный метод обработки подходит для изготовления корпусов и деталей различного оборудования толщиной не более 20 мм.

Плазменная резка не может похвастаться такой точностью, она не позволяет добиться идеальных отверстий. Ее цена тоже повышается при увеличении толщины материала, однако это происходит не так быстро. По этой причине плазма может применяться при резке стали толщиной до 150 мм. Ее стараются использовать в тех ситуациях, когда лазерная резка представляется экономически невыгодной, а детали не должны идеально соответствовать проектным требованиям.

В некоторых ситуациях лазерная резка обладает немалым количеством достоинств по сравнению с иными способами металлообработки. По этой причине многие предприятия останавливают свой выбор именно на этой технологии.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

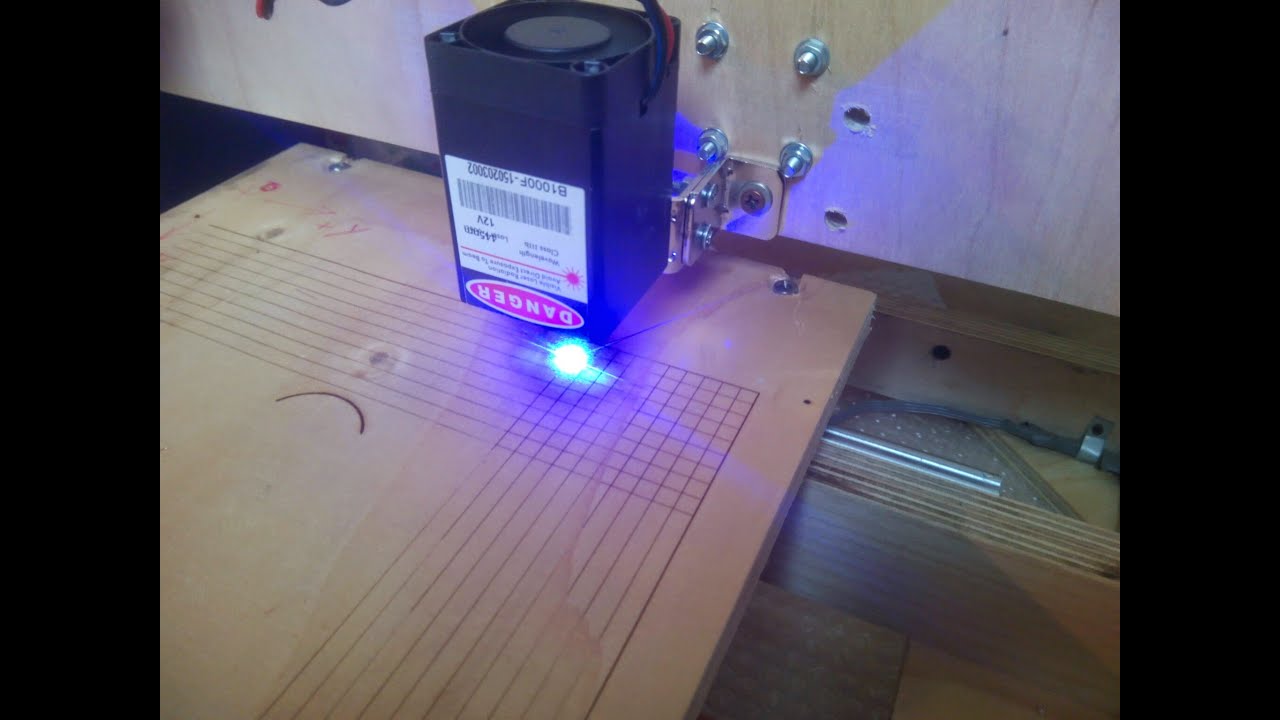

Станок лазерной резки и гравировки своими руками на основе «Arduino»

Главная страница » Станок лазерной резки и гравировки своими руками на основе «Arduino»

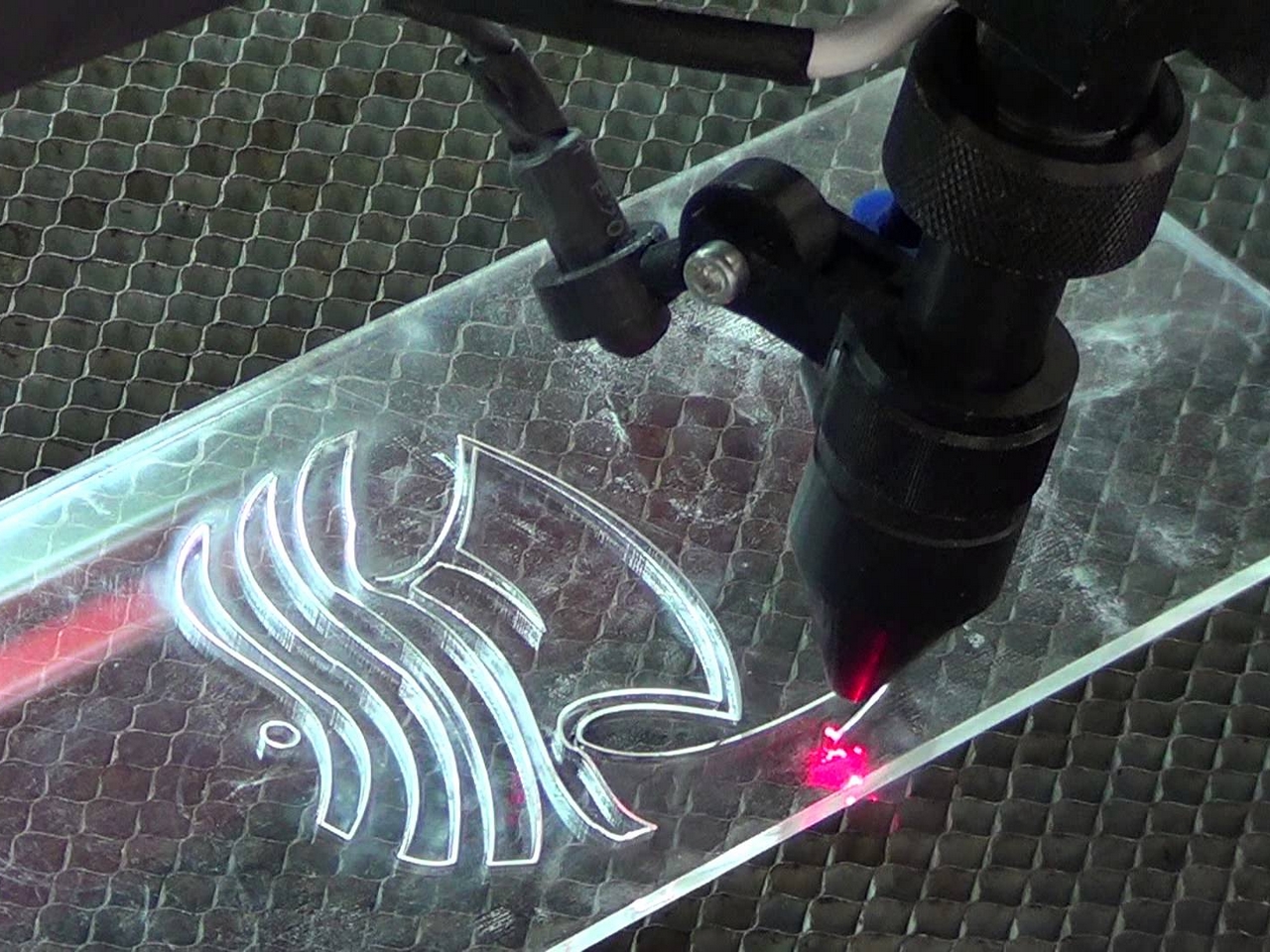

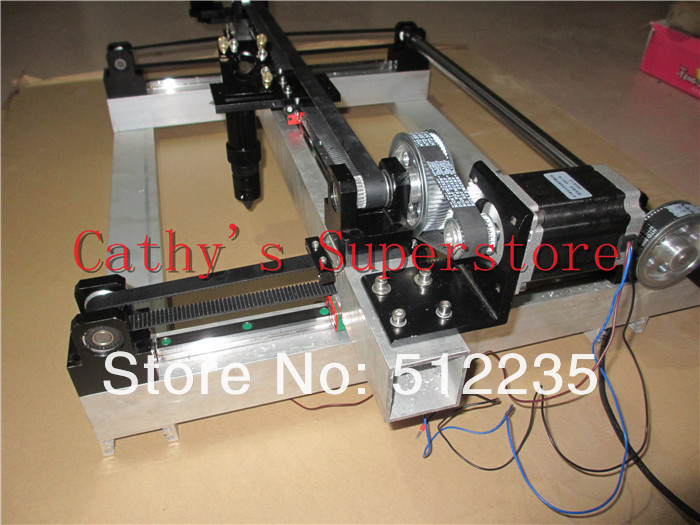

Технология цифрового управления полезна для работы различных машин. Список оборудования включает, к примеру, портативные лазерные режущие и гравировальные станки. Такие аппараты позволяют выполнять резку (https://3dprintspb.com/lazernaya-rezka-materialov/) на различной поверхности, в зависимости от мощности лазерного диода. Рассмотрим тему — как собрать станок лазерной резки и гравировки, управляемый посредством контроллера «Arduino», непосредственно своими руками. Популярный конструктор делает доступным сборку эффективного инструмента для малого бизнеса. Модель гравировального аппарата компактна, проста в эксплуатации, недорогая по стоимости производства.

Популярный конструктор делает доступным сборку эффективного инструмента для малого бизнеса. Модель гравировального аппарата компактна, проста в эксплуатации, недорогая по стоимости производства.

СОДЕРЖИМОЕ ПУБЛИКАЦИИ :

Особенности лазерного света гравировальных станков

Усечённый лазер следует рассматривать как «усиление света посредством индуцированного излучения». Этот момент подразумевает исход лазера от источника (резонатора), которым генерируется (передаётся) излучение, поэтапными наплывами и неразличимыми:

- повторением,

- стадией,

- поляризацией.

Лазерный свет, по сути, представлен формой узкой длиной волны. Существуют лазеры, воспроизводящие широкий спектр света или постоянно пропускающие световые волны различной длины.

Технология под станок лазерной резки широко используется как часть подготовки металла и неметаллического материала. Подход значительно сокращает время и стоимость обработки, улучшает характер обрабатываемой детали.

Современный лазерный гравировальный режущий инструмент — это своего рода «фантастический меч», способный рассекать железо, словно жевательную резинку.

Технология лазерной резки как инновация в малом бизнесе

Лазерная резка — инновация, где используется технология резки материалов на базе современной электронной сборки и генерации. Лазерная резка работает путём стабильной координации выхода мощного луча лазера через оптику. Лазерная оптика наряду с программированием контроллера используются для координации материала или рабочей лазерной стойки.

ЛАЗЕРНЫЙ

Нечто подобное и вполне работоспособное допустимо собрать на базе популярного контроллера «Arduino». Гравировальная машина домашнего производства – как инструмент малого бизнесаМеханические лазерные нарезные станки могут успешно применяться для обработки нарезкой на листовом материале. Лазерная нарезка является эффективным инструментом в плане использования мощной энергии задействованного лазера. Под управлением ПК формируется лазерный тактовый импульс нужной частоты и ширины.

После прохождения и серийного отражения в рамках оптического пути установки с помощью центрирующего сбора фокальных точек, ударный лазерный луч превращается в незаметную и высокоэффективную вспышку. Эта вспышка образуется на максимальном сближении с обрабатываемой поверхностью, моментально расплавляя материал.

Каждое мощное лазерное излучение способно за короткое время создать тончайший технологический нарезной проход. Под управлением ПК лазерная головка движется умеренно, в точном соответствии с графиком линий, очерчивающих желанную форму гравировки или резки. В отличие от традиционных технологий обработки резанием, лазерная нарезка отличается:

- Высоким качеством исполнения реза.

- Скоростью производства.

- Технологичностью исполнения.

- Широким спектром применения.

Экспериментальное изготовление портативного лазерного станка

Портативный лазерный режущий гравировальный станок, относительно простой в изготовлении, можно сказать — мечта малых предприятий, осваивающих бизнес гравировки или аналогичный. Это своего рода революция современных технологий, связанных с производством, благодаря простоте в обращении и универсальности.

Это своего рода революция современных технологий, связанных с производством, благодаря простоте в обращении и универсальности.

ЛАЗЕР-МАШИНА

Структурная схема машины лазерной гравировки: 1 – шаговый моторы; 2 – блок питания 12 вольт; 3 – кнопки-ограничители осевого перемещения; 4 – регулятор напряжения; 5 – лазерный диод; 6 – драйверы электродвигателей; 7 – контроллер «Arduino»; 8 – реле 5 вольт; 9 – кнопки контроля и управленияДля изготовления оборудования с последующей работой, направленной на резку и гравировку изделий, потребуется обзавестись программным обеспечением и основными модульными деталями. Перечень необходимых модулей с кратким описанием представлен ниже.

Составляющие резательно-гравировального лазерного станка

Функционирование аппаратной части инструмента лазерной гравировки обеспечивает программное обеспечение «Eleksmaker» или подобное, преобразующее графическое изображение в G-код, используемый контроллером.

Требуемое изображение импортируется в формате «Scalable Vector Graphics (SVG)», а посредством ПО «Eleksmaker» конвертируется в G-код, создающий координаты изображения. Программным обеспечением «Eleksmaker» управляются шаговые двигатели, контролируется мощность лазера.

Программным обеспечением «Eleksmaker» управляются шаговые двигатели, контролируется мощность лазера.

Электронным аппаратным средством проекта выступает конструктор «Arduino nano» — электронное устройство на основе макетных плат. Это фактически готовая управляющая база портативного станка лазерной резки и гравировки. Контроллер на основе «Arduino nano» поддерживает:

- регулировку мощности лазера,

- функцию редуцированного света,

- изоляцию оптической муфты,

- защиту от помех.

Системой «Arduino» также управляются шаговые двигатели, доступно выполнение прошивки контроллера при необходимости.

Лазерный диодный модуль самодельного гравера

Модули лазерных диодов доступны в широком ассортименте длин волн, выходных мощностей или форм пиллерсов в зависимости от применения. Зелёные лазеры дают более заметную дифференциацию на материалах.

ЛАЗЕР-ДИОД

Лазерный диод, помещённый внутри массивной алюминиевой оболочки для обеспечения изоляции и эффективного охлаждения. Такого рода компонент используется в самодельной конструкции

Такого рода компонент используется в самодельной конструкцииДля применения в составе описываемой конструкции гравера используется лазерный модуль мощностью 500 МВт, при длине волны 450 нм. Удачно подходят для воспроизводства проекта конструкторы с лазерными диодными модулями, представленные ниже в таблице:

| Продукт | Напряжение питания, В | Мощность, мВт | Программное обеспечение |

| SLB Works | 12 | 500 | BenBox |

| Zeta USB DIY | 12 | 500 | Eleksmaker |

| NEJE DK-8 | 12 | 500 | Eleksmaker |

Возможная конструкция рамы резательно-гравировального станка

Опоры шарнирно-винтовой передачи и опоры вала можно установить на полых алюминиевых стойках. Такие элементы используются для всех основных конструктивных частей машины. Толщина алюминия составляет около 2 мм.

Алюминиевые стойки относительно легко режутся и сверлятся, при этом материал хорошо держит форму и достаточно высокие механические нагрузки.

Кроме того, учитывая квадратную форму, алюминиевые стойки обеспечивают точные параметры параллельности / перпендикулярности опорных поверхностей.

КОНСТРУКТИВ

Примерно такой выглядит часть конструкции шасси, на котором закрепляются осевые направляющие перемещения шаговых электродвигателей самодельной лазерной гравировальной установкиМонтажные отверстия на алюминии просто высверлить с помощью аккумуляторной дрели, а обрезка стоек по размеру выполняется торцовочной пилой (или обычной ножовкой).

Винты и гайки M5 применяются в конструкции рамы для скрепления большинства деталей между собой. Применение винтовых скреплений обеспечивает лёгкую разборку и модификацию рамы.

Внедрение шаговых электродвигателей в станок лазерной резки

Как показала практика экспериментов, практично использовать в качестве шаговых приводов электродвигатели серии «NEMA 23» или аналогичные с высоким крутящим моментом.

Мощные шаговые двигатели, однако, требуют мощных драйверов для получения максимальной отдачи. В результате оптимальным решением видится использование индивидуального шагового драйвера для каждого двигателя.

В результате оптимальным решением видится использование индивидуального шагового драйвера для каждого двигателя.

Подборка получается следующей:

- количество шаговых двигателей 2,

- тип моторов – «NEMA 23»,

- удерживающий момент — 1,8 Нм,

- 200 шагов / оборот (угол шага 1,8 градуса),

- потребляемый ток не более 3.0 А,

- вес не более 1 кг,

- тип соединения биполярное 4-х проводное,

- драйверы шаговых двигателей – 2,

- цифровой шаговый драйвер,

- функция микро-шага,

- выходной ток 0,5 — 5,6 А,

- функция ограничителя выходного тока,

- частота импульсного входа до 200 кГц,

- напряжение питания 20 — 50 вольт постоянного тока.

Для каждой оси двигатель приводится в движение шариковым винтом через соединитель двигателя.

ШАГОВЫЙ

Внешний вид электродвигателя и электронного драйвера управления таким мотором, которые могут использоваться в самостоятельно собираемой конструкции гравировальной лазерной машиныДвигатели крепятся к раме с помощью двух алюминиевых углов и алюминиевой пластины. Алюминиевые углы и пластина имеют толщину 3 мм и достаточно прочны, чтобы выдержать вес двигателя без прогиба.

Алюминиевые углы и пластина имеют толщину 3 мм и достаточно прочны, чтобы выдержать вес двигателя без прогиба.

Электронная схема управления лазерным гравировальным станком

Схема станка лазерной резки требует питания не менее 10 вольт постоянного тока и простой входной сигнал включения / выключения, который обеспечивается модулем «Arduino».

Схемой используется микросхема LM317T, представляющая линейный регулятор (стабилизатор) напряжения и тока. Через потенциометр, включенный в цепь, осуществляется регулировка заданной токовой величины.

В целом гравировальная машина имеет два отдельных источника питания по причине различных требований к рабочим напряжениям. Так, драйверам шагового двигателя требуется питание напряжением 20-50 вольт постоянного тока. Каждый шаговый двигатель потребляет максимальный ток 3,0 ампера.

Когда двигатели работают непрерывно, потребление тока не превышает значения 1 ампер. Когда же меняется скорость шаговых моторов, потребление возрастает до 2А на каждый мотор.

Когда же меняется скорость шаговых моторов, потребление возрастает до 2А на каждый мотор.

Соответственно, требуется блок питания шаговых драйверов мощностью не менее 100 Вт с выходным напряжением 36 вольт при токе 3 А.

Драйверу лазера требуется напряжение питания не менее 10 вольт при токе не менее 1,25 ампер. Здесь вполне достаточно блока питания, например, от компьютеров типа ATX PC, с напряжением на выходе 12 вольт.

Станок лазерной резки — скетч обработки интерпретатором «Arduino»

Скетч объекта обработки контроллер «Arduino» интерпретирует блоком инструкций. Существует ряд символов инструкции:

- быстрое перемещение вправо на один пиксель (пустой пиксель),

- медленное перемещение вправо на один пиксель (прожжённый пиксель),

- быстрое перемещение влево на один пиксель (пустой пиксель),

- медленное перемещение влево на один пиксель (прожжённый пиксель),

- быстрое перемещение вверх на один пиксель (пустой пиксель),

- медленное перемещение вверх на один пиксель (прожжённый пиксель),

- быстрое перемещение вниз на один пиксель (пустой пиксель),

- медленное перемещение вниз на один пиксель (прожжённый пиксель),

- включение лазера,

- отключение лазера,

- возврат осей в исходное положение.

С каждым символом контроллером «Arduino» запускается соответствующая функция для формирования сигнала на выходных выводах.

Функционал «Arduino» контролирует скорость двигателя посредством задержек между шаговыми импульсами. В идеале машина работает с одинаково высокой скоростью, будь то гравировка пикселя или пропускание пустого пикселя.

Однако по причине ограниченной мощности лазерного диода, работу машины следует несколько замедлять в процессе прожигании пикселя. Поэтому используются две скорости для каждого направления в списке символов инструкций, что обозначены выше.

Скетч «Arduino» также управляет масштабированием изображения объекта. Драйверы с шаговым двигателем настроены на половину шага. То есть, на драйверы требуется 400 шаговых импульсов на один оборот двигателя (400 шаговых импульсов / 5 мм линейного движения).

Без какого-либо масштабирования гравированные картинки получаются малоразмерными настолько, что объект трудно различить невооружённым глазом.

Заключительный момент на станок лазерной резки

Одним словом – есть заманчивая идея для реализации своими руками. Эту идею вполне допустимо осуществить в реальный бизнес-проект. Здесь представлены некоторые соображения умельцев, уже сумевших смонтировать работающее вполне эффективно оборудование.

Почему бы не повторить полезное дело. Однако повторяя проект, не следует забывать о безопасности. Работа с лазером требует применения определённых защитных функций. Как минимум, конструкторам нужны специальные очки для защиты органов зрения.

При помощи информации: Instructables

Лазер для резки металла своими руками

Современную человеческую жизнь достаточно трудно представить себе без наличия металлов. Разумеется, эта отрасль промышленности достигла немалых успехов, однако вопрос всегда остается достаточно открытым, как можно резать это твердое изделие. На практике для этого предусматривается множество соответствующих методов, однако в данном случае предстоит рассмотреть, что представляет собой технология лазерной резки прочного металла, а кроме того возможность изготовления подобного оборудования самостоятельно из подручных материалов.

Принцип работы

Виды и принципы работы лазерной резки

Перед тем как рассматривать, возможна ли лазерная резка металла из подручных элементов своими руками, предстоит выделить основные виды подобного приспособления в работе с таким материалом, а именно:

- Твердотельная разновидность, где присутствует специальная осветительная камера для последующей процедуры.

- Газовые варианты, где предусматривается использование смеси газов для работы соответствующей установки.

- Газодинамические установки, где процесс осуществляется за счет сильного разогрева присутствующих частиц газа.

Сам по себе принцип работы подобного оборудования заключается в том, что изначально обрабатываемый металл подвергается сильному разогреву до температуры плавления, после чего при последующем нагреве осуществляется испарение остатков элемента из-за кипения вследствие сильного разогрева.

Важно. Сама по себе работа происходит при высоких температурных показателях, из-за чего предстоит внимательно следить за снаряжением, чтобы не получить определенные повреждения в процессе.

Преимущества и недостатки лазерной резки

В современной жизни при обработке металлов подобная процедура используется достаточно часто, однако не все так положительно с этим процессом. Рассмотрим более детально, все присутствующие положительные и отрицательные моменты:

- отсутствует прямой контакт с поверхностью, из-за чего можно работать практически с любым вариантом материала;

- предусматривается резка любого по толщине металла, при этом максимальный показатель может доходить до 30 миллиметров;

- наличие такого прибора позволяет легко изготавливать элементы любой геометрической формы, в том числе и сложные изделия;

- предусматривается достаточно высокая скорость разделения отдельных частей металлической детали;

- если осуществляется работа с листами, то можно свести к минимуму количество отходов, а кроме того максимально задействовать площадь;

- все процессы выполняются с достаточно высокой точностью, где погрешность не превышает 0,1 миллиметра.

Несмотря на целую массу преимуществ, предусматриваются в такой ситуации и некоторые недостатки. Среди них следует выделить высокое потребление энергии, из-за чего лазер редко используют для толстых деталей. Кроме того подобное оборудование достаточно дорогое и сложное в обслуживании.

Пример работы

Самодельный бытовой лазер

Для того чтобы выполнить подобную установку самостоятельно, предстоит подготовить все необходимое, а кроме того определиться с типом изготавливаемой конструкции. На практике проще всего воспроизвести газовые варианты. Для этого потребуется следующее:

- предварительно потребуется подготовить камеру, в которой будет взаимодействовать углекислый газ с иным компонентом;

- также потребуется энергетическая установка, а кроме того установка с насадкой под лазер;

- дополнительно требуется наличие отражающих и полупрозрачных зеркал, чтобы выполнялась прорезка металлической поверхности;

- кроме всего прочего необходимо нужное количество газов в соответствующих баллонах для последующего использования.

Следует понимать, что в сети интернет присутствует все необходимое для правильного выполнения резки своими руками, с использованием небольшого набора компонентов, однако исходя из отсутствия доступа к высоким мощностям, установка, которая будет разрезать металлы в промышленных масштабах, не получится.

Процесс изготовления лазерного резака

Рассмотрев все достоинства и преимущества лазерной резки, многие захотят изготовить подобное оборудование самостоятельно. Для процесса выполнения приспособления предстоит ряд последовательных действий. Предварительно освобождается место для прибора. Впоследствии подготавливается все необходимое, чтобы можно было собрать эту установку самостоятельно. Далее выполняется процесс сборки, с соблюдением последовательности, которая присутствует в схеме аппарата. Также при необходимости можно приобрести все в разборном виде, предназначенное для последующего выполнения полноценного прибора.

Компактный резак

Сборка лазерного резака

Для того чтобы выполнить сборку этого технического оснащения, предстоит изготавливать конструкцию в соответствии с инструкцией по сборке. Здесь предусматривается предварительная сборка каркаса. Впоследствии осуществляется установка всего навесного оборудования, а кроме того подключение установок в единую систему. На завершающем этапе остается только проверить техническое оснащение на исправность и работоспособность.

Здесь предусматривается предварительная сборка каркаса. Впоследствии осуществляется установка всего навесного оборудования, а кроме того подключение установок в единую систему. На завершающем этапе остается только проверить техническое оснащение на исправность и работоспособность.

Важно. Требуется учитывать тот факт, что любая подобная система потребляет большое количество энергии, из-за чего предстоит должным образом позаботиться о подключении к сети, чтобы не вызвать перегруз.

Технология лазерной резки металла – В помощь хозяину

Лазерная резка металла

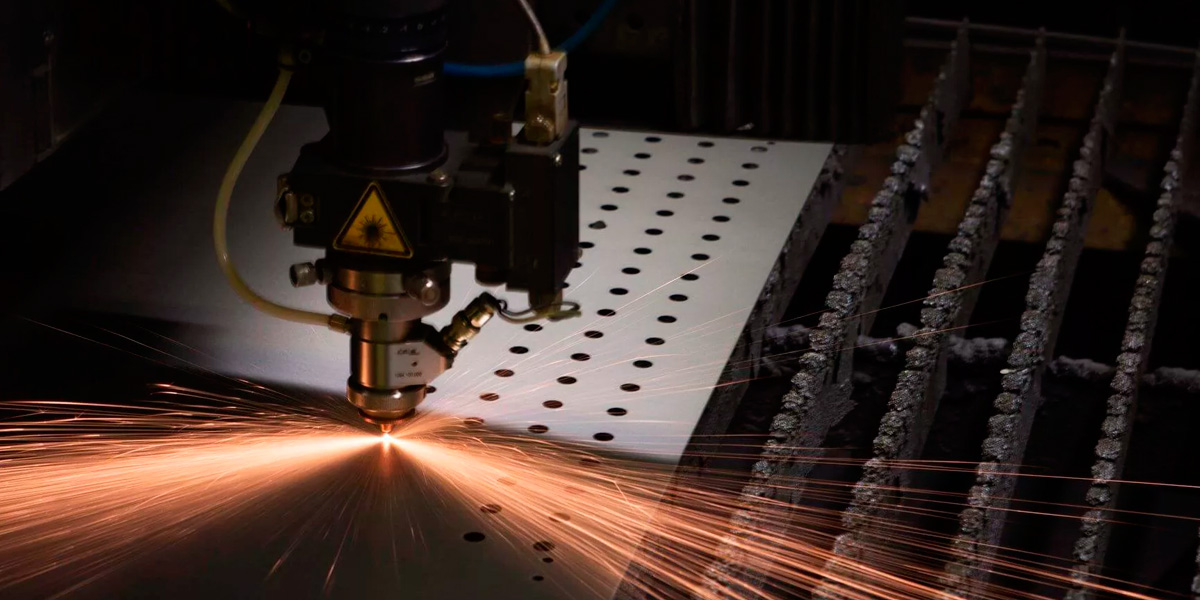

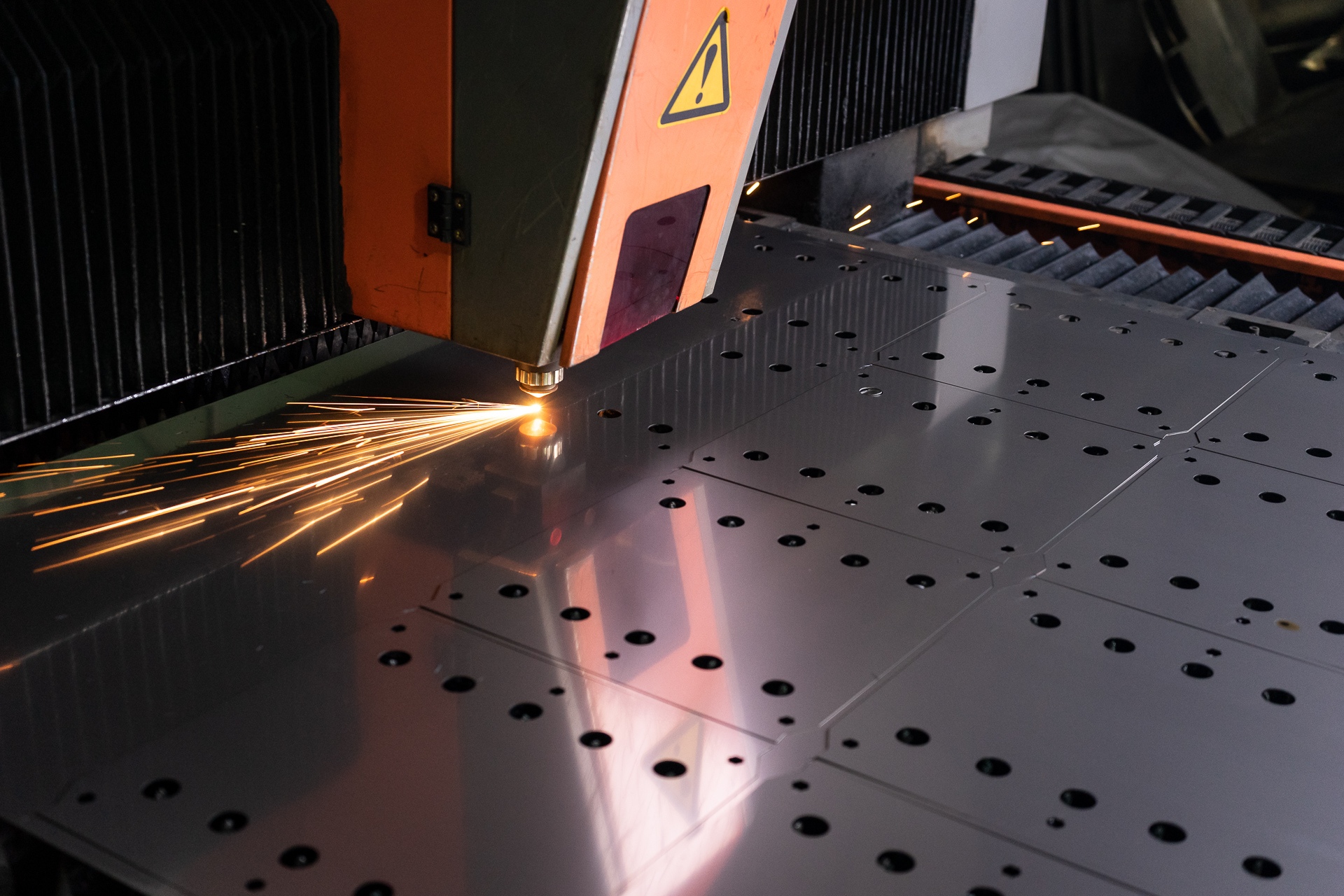

Почему лазерная резка металла хоть и является дорогостоящей операцией, все равно очень востребована сегодня. Все дело в качестве реза и высокой скорости процесса. При этом резка металлов лазером практически проводится без отходов, потому что толщина среза очень тонкая. К достоинствам можно добавить ровные кромки, которые практически не требуют механической доработки, разрезаемые металлические заготовки не подвергаются деформации (только незначительно нагреваются участки, прилегающие к зоне реза). По сути, с помощью лазерной резки получается уже готовое изделия, которое можно использовать в дальнейшем по прямому его назначению.

К достоинствам можно добавить ровные кромки, которые практически не требуют механической доработки, разрезаемые металлические заготовки не подвергаются деформации (только незначительно нагреваются участки, прилегающие к зоне реза). По сути, с помощью лазерной резки получается уже готовое изделия, которое можно использовать в дальнейшем по прямому его назначению.

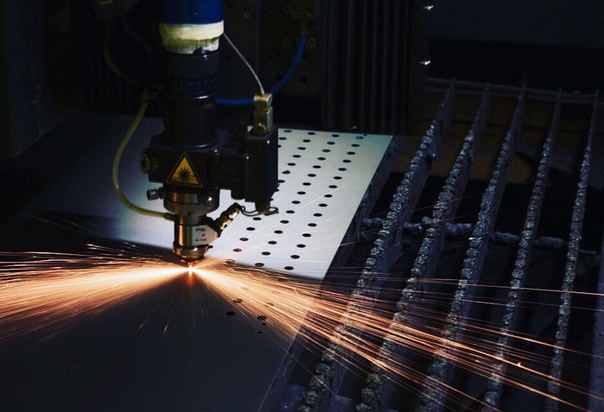

Технические характеристики проводимого процесса:

- скорость резки металлов: 0,167-12,5 м/с;

- отклонение деталей он нормативных размеров: 0,05-0,2 мм;

- ширина среза сталей толщиною 0,5-5 мм: 0,1-0,3 мм;

- может на кромках оставаться небольшой слой срезанного металла, который легко отделяется.

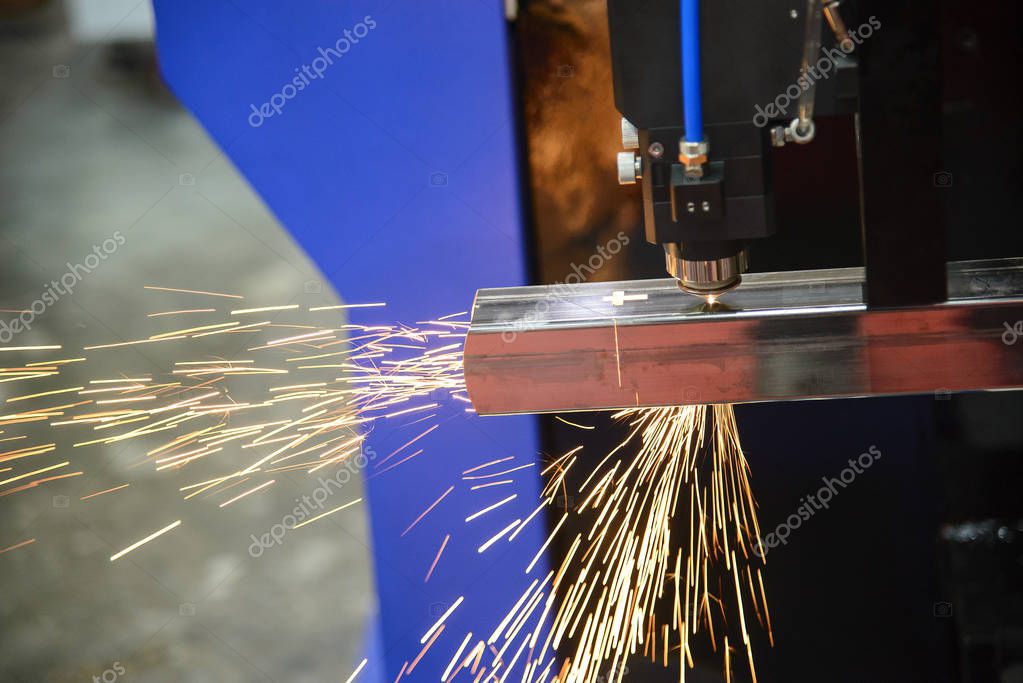

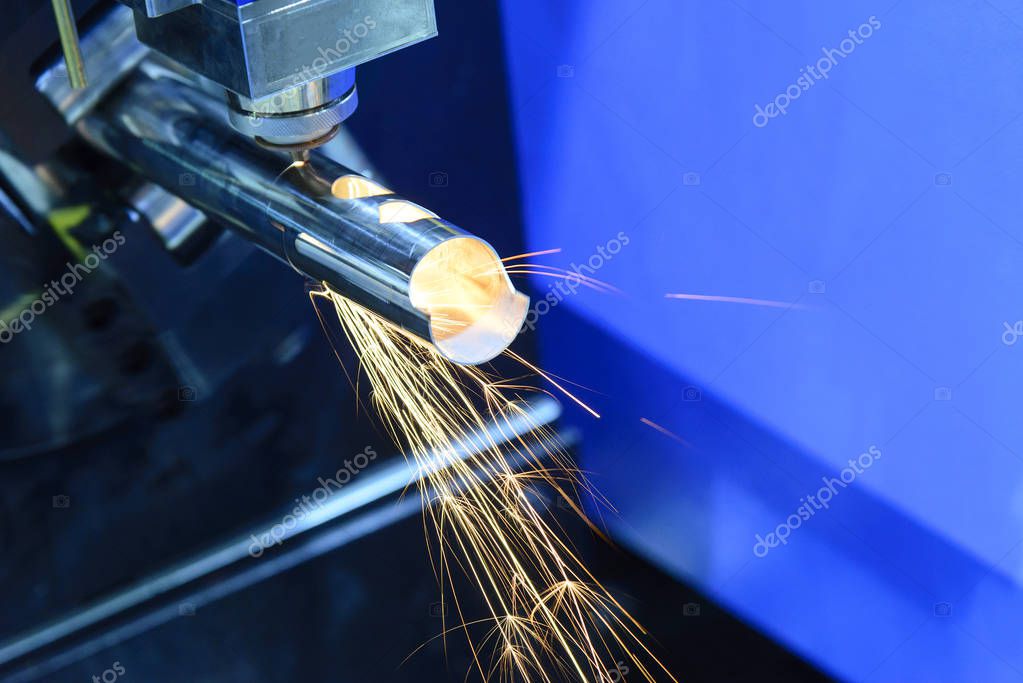

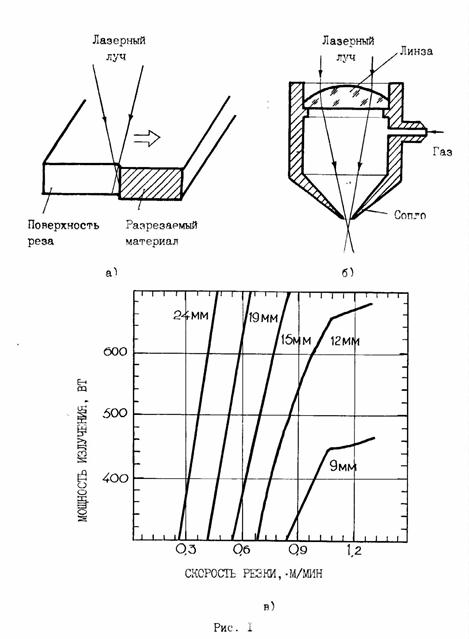

Лазерной резкой металлов можно резать любые металлические профили: листы, трубы, уголки и прочее. К тому же резке подвергаются металлические изделия, изготовленные по разным технологиям: литье, штамповка, прокат и так далее. От толщины заготовки зависит мощность используемого лазера. К примеру, чтобы разрезать деталь толщиною 12-15 мм, необходим лазер мощностью 1,5 кВт. Для резки заготовки толщиною 4-5 мм требуется лазер мощностью 0,5 кВт. При этом нет необходимости зачищать металлические заготовки, то есть подготавливать их к процессу. Единственное – это удаление антикоррозионной смазки, которую наносят в заводских условиях на некоторые профили.

Для резки заготовки толщиною 4-5 мм требуется лазер мощностью 0,5 кВт. При этом нет необходимости зачищать металлические заготовки, то есть подготавливать их к процессу. Единственное – это удаление антикоррозионной смазки, которую наносят в заводских условиях на некоторые профили.

Технология лазерной резки металлов

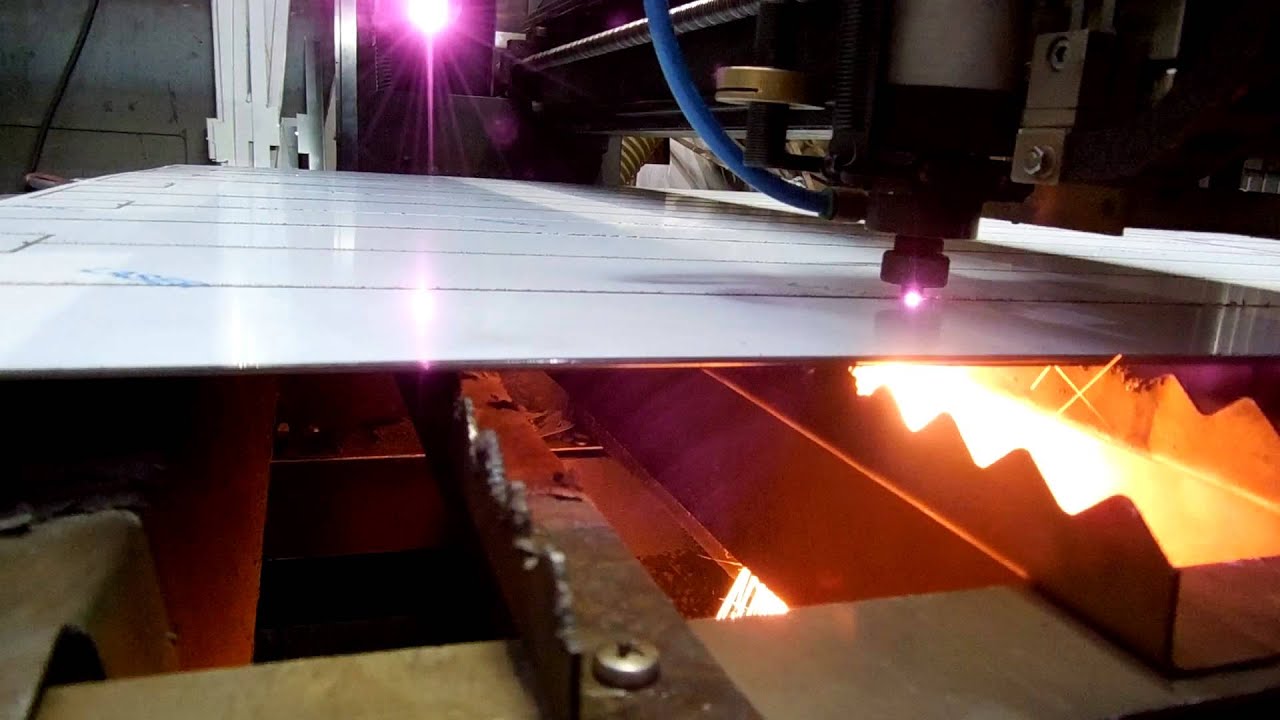

Процедура резки достаточно проста. Лазер – это тонкий луч, который на металлической заготовке образует точку. Металл на этой точке быстро нагревается до температуры плавления и начинает закипать, а затем испаряться. Если режется тонкий металлический элемент, то это происходит именно так. С толстыми деталями немного сложнее, потому что большое количество металла не может испаряться. Поэтому в технологию добавляют газ, который выдувает расплавленный металл из зоны реза. В качестве газа можно использовать кислород, азот, любой инертный газ или обычный воздух.

Виды лазерной резки

В основе технологического процесса лежат несколько элементов, которые и определяют процесс резки металлов лазером. А именно:

А именно:

- источник энергии;

- рабочий элемент, который и образует лазерный поток;

- блок, в состав которого входят специальные зеркала, такой прибор называется оптический резонатор.

Именно рабочий элемент и создает классификацию лазерных установок, в которых сам режущий инструмент разделяется по мощности.

- Мощностью не больше 6 кВт – называются твердотельными.

- 6-20 кВт – это газовые.

- 20-100 кВт – газодинамические.

К первой позиции относятся технологии, в которых используется твердое тело: рубин или специальное стекло с добавками флюорита кальция. Такие лазеры могут создать мощный импульс буквально за несколько долей секунд, к тому же они работают как в импульсном режиме реза, так и в непрерывном.

Вторая позиция – это лазер на основе газовой смеси, которая нагревается электрическим током. Электроэнергия придает направленному потоку газов монохромность и направленность. В состав смеси входят углекислый газ, азот и гелий.

Третья позиция – это также газовый лазер на основе углекислого газа. Газ нагревают и пропускают через узкий проход, где он остывает и расширяется одновременно. При этом выделяется огромная тепловая энергия, которая и режет металл большой толщины. Точность реза высокая, потому что данный вид лазера обладает большой мощностью. При этом расход энергии луча небольшой.

Режимы резки

Параметров, которые влияют на резку, достаточно много. Это и скорость проводимого процесса, и мощность лазера, его плотность, фокусное расстояние, диаметр луча, состав излучения, вид и марка разрезаемого металла. К примеру, низкоуглеродистые стали режутся быстрее, чем нержавейка, почти на 30%. Если кислород заменить обычным воздухом, то скорость реза снижается почти в два раза. Скорость резки алюминия лазером мощностью 1 кВт составляет в среднем 12 м/с, титана – 9 м/с. Эти показатели соответствуют технологии, в которой применяется кислород.

Выбирая определенный режим резки, необходимо понимать, что от выбранных параметров будет напрямую зависеть и качество реза. Оно характеризуется точностью вырезанной детали, шириною реза, шероховатостью поверхности образованных кромок, их ровностью, наличием на них оплавленного металла (грата), зоной температурного влияния лазера (глубиною). Но, как показывают исследования, на качество больше всего влияет скорость резки и толщина заготовки.

Оно характеризуется точностью вырезанной детали, шириною реза, шероховатостью поверхности образованных кромок, их ровностью, наличием на них оплавленного металла (грата), зоной температурного влияния лазера (глубиною). Но, как показывают исследования, на качество больше всего влияет скорость резки и толщина заготовки.

Для примера можно привести показатели качества лазерного процесса, который производился при мощности 1 кВт, с использованием кислорода, газ подавался в зону резки под давлением 0,5 МПа. При этом диаметр сфокусированной точки составлял 0,2 мм.

Есть еще один параметр резки металлов при помощи лазера – это точность. Определяется она в процентном соотношении и зависит от качества самого технологического процесса. Требования к данному параметру основываются на толщине разрезаемой детали и на том, для каких нужд данная заготовка будет использована. Что касается толщины, то погрешность может составлять 0,1-0,5 мм, если лазером разрезается металлический профиль толщиною до 10 мм.

Преимущества и недостатки лазерной технологии

Лазерная резка металла имеет ряд весомых преимуществ перед другими видами резки. Вот несколько ее достоинств.

- С помощью лазера можно резать достаточно широкий диапазон толщины металлических изделий: медных – 0,2-15 мм, алюминиевых, 0,2-20 мм, стальных — 0,2-20 мм, из нержавеющей стали – до 50 мм.

- Полное отсутствие контакта режущего инструмента с разрезаемым металлом. А это открывает возможности работать с хрупкими и легко деформирующими заготовками.

- Просто получаются изделия с замысловатыми формами. Особенно, если резка производится на станке с компьютерным обеспечением. Нужно просто в блок управления загрузить чертеж будущей детали, и оборудование само разрежет его с большой точностью.

- Высокая скорость процесса.

- Если необходимо изготовить металлическую деталь небольшой партией, то именно лазерная резка может заменить такие сложные технологические процессы, как штамповка и литье.

- Минимум отходов и чистота среза – это снижение себестоимости производимых металлических деталей, что влияет на снижение конечной цены изделия.

- Универсальность самой лазерной технологии, с помощью которой можно решать достаточно сложные поставленные задачи.

Если говорить о недостатках лазерной резки, то их не так много. Главный недостаток – это высокое энергопотребление, поэтому данный процесс самый дорогостоящий на сегодняшний день. Хотя если сравнивать со штамповкой, которая также отличается минимальными отходами и высокой точность и качеством конечного продукта, то, учитывая изготовление оснастки, можно сказать, что лазер будет-то дешевле. И второй недостаток – ограничения резки по толщине. Все-таки 20 мм – это низкий предел.

Оборудование

Установки лазерной резки (см. фото) с твердотельным элементом состоят из лампы накачки и рабочего тела. Первая необходима для того, чтобы аккумулировать световой поток и передать на искусственный рубин излучение требуемых параметров.

Газовые установки – это более сложная конструкция, в которой газы проходят через электрическое поле. Здесь они заражаются и начинают излучать свет монохроматического типа (постоянная длина и частота световой волны). Прокачка газов может производиться в установках продольно или поперечно. Большое распространение сегодня получили щелевидные модели, которые обладают большой мощностью. При этом они очень компактны и просты в эксплуатации.

Прокачка газов может производиться в установках продольно или поперечно. Большое распространение сегодня получили щелевидные модели, которые обладают большой мощностью. При этом они очень компактны и просты в эксплуатации.

Газодинамические установки – самые дорогие. В них и процесс образования лазера сложен. Сначала газы нагреваются до температуры 2000-3000С. После чего их прогоняют с огромной скоростью через сопло, где газовый поток сужается и уплотняется. Далее, его остужают. Такой лазер обладает большой мощностью.

Если посмотреть видео, как работает каждая из вышеописанных установок, то сказать, к какому виду она относится, практически невозможно. Необходимо знать чисто конструктивные особенности аппаратов. Но все виды лазерного оборудования обязательно в своем составе имеют одинаковые элементы. А именно:

- Система, с помощью которой получается лазерное излучение. В него входят зеркала, оптические элементы, сопло для сужения потока газов, механизм, подающий газы в установку.

- Излучатель, резонатор.

- Система контроля над процессом образования лазера и настройки параметров.

- Блок перемещения режущего инструмента и заготовки.

Как уже было сказано выше, оптимальные условия использования лазерного оборудование – это производство металлических изделий небольшими партиями. При этом специалисты говорят о том, что резать лазером лучше заготовки толщиною не больше 6 мм. Потому что срез получается высокого качества при большой скорости процесса. На кромках не образуется окалины, что позволяет передавать изделия на следующий этап изготовления без предварительной обработки.

Область реза (кромки) у заготовок толщиною до 4 мм получается ровной, прямолинейной и гладкой. У более толстых заготовок кромки могут иметь погрешность в размере. Необходимо отметить, что, делая отверстие в металлической детали, нужно понимать, что внешний диаметр будет немного меньше внутреннего.

Обязательно ознакомьтесь с видео, размещенном на этой странице сайта, где показан процесс лазерной резки.

Принцип лазерной резки

Вопросы, рассмотренные в материале:

- Каковы принципы лазерной резки

- Какие лазеры работают по принципу лазерной резки

- На что обратить внимание при выборе оборудования для лазерной резки

Основное назначение лазерной резки – раскрой листовых материалов, преимущественно металлов. Ее главное достоинство заключается в возможности изготовления деталей, имеющих сложные контуры. В этой статье мы расскажем о том, каков основной принцип лазерной резки.

Основной принцип лазерной резки

Лазерный луч (так называемый лазер) – это когерентное монохроматическое вынужденное излучение узкой направленности, инициатором которого в активной среде выступает внешний энергетический фактор (электрический, оптический, химический и т. д.). В основе этого физического явления лежит способность веществ излучать волны определенной длины.

Фотонное излучение происходит в момент столкновения атома с другим когерентным (идентичным) фотоном, который не поглощается в процессе. Фотоны, которые при этом становятся «лишними», и образуют лазерный луч.

Фотоны, которые при этом становятся «лишними», и образуют лазерный луч.

Принцип лазерной резки заключается в том, что излучение оказывает тепловое воздействие на обрабатываемые материалы. В процессе обработки происходит нагревание металла до температуры плавления, а затем до температуры кипения, достигнув которой материал начинает испаряться. В связи с высокой энергозатратностью, такая обработка подходит для металлов небольшой толщины.

Работа с относительно толстыми листами выполняется при температуре плавления. Для облегчения процесса применяют подаваемый в зону обработки газ. Чаще всего пользуются азотом, гелием, аргоном, кислородом или воздухом. Задача газа заключается в удалении из области резки расплавленного материала и продуктов сгорания, поддержании горения металла и охлаждении прилегающих зон. Самым эффективным газом, используемым в процессе обработки, является кислород, позволяющий повысить скорость и глубину реза.

Благодаря высокой концентрации энергии лазерный луч проникает в материал обрабатываемой детали. За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

Лазерная резка схожа с обычной механической, но вместо режущего инструмента используется луч лазера, а также нет отходов, которые при механической обработке представляют собой металлическую стружку, а при работе с лазером они просто испаряются.

Срез металла при лазерной обработке очень тонкий, к тому же сама область реза очень мала (включая минимальную деформацию и температурную нагрузку на прилегающие зоны). Благодаря этим особенностям резка лазером является наиболее высококачественным способом обработки металлов. К тому же принцип лазерной резки позволяет использовать ее в работе практически с любыми материалами, независимо от конструкционных особенностей, формы и размера (включая бумагу, резину, полиэтилен и др., которые в силу мягкости или малой толщины не могут быть обработаны фрезой).

Прежде чем перейти к описанию принципа лазерной резки, поговорим об установках для работы с лазером, состоящих из трех основных частей:

- Рабочей (активной) среды, создающей лазерное излучение.

- Источника энергии (системы накачки), благодаря которому возникает электромагнитное излучение.

- Оптического резонатора, представляющего собой систему зеркал, которые усиливают излучение.

Возникновение лазерного луча можно описать следующим образом – за счет источника энергии активная среда (к примеру, рубиновый кристалл) из внешней среды получает фотоны, имеющие определенной энергию. Проникая в активную среду, фотоны вырывают из ее атомов аналогичные частицы, однако сами в процессе не поглощаются.

Активная среда дополнительно насыщается за счет действия оптического резонатора (например, двух параллельно расположенных зеркал), благодаря чему имеющие одинаковую энергию фотоны многократно сталкиваются с атомами, тем самым порождая новые фотоны. Одно из зеркал оптического резонатора делают полупрозрачным, позволяющим пропускать фотоны в направлении оптической оси (в виде узконаправленного луча).

Лазерная резка металлов обладает следующими преимуществами:

- Поскольку режущий элемент не вступает в механический контакт с разрезаемой поверхностью, возможно обрабатывать легкодеформируемые или хрупкие материалы.

- Принцип лазерной резки позволяет работать с металлами, имеющими различную толщину. У стальных заготовок она может варьироваться от 0,2 до 30 мм, у алюминиевых сплавов – от 0,2 до 20 мм, у медных и латунных деталей – от 0,2 до 15 мм.

- Лазерная резка отличается высокой скоростью.

- Этот способ позволяет работать с заготовками, имеющими любую конфигурацию.

- Благодаря лазерной резке детали имеют чистые кромки, а отходы практически отсутствуют.

- Резка отличается высокой точностью – до 0,1 мм.

- Плотная раскладка заготовок на листе обеспечивает более экономичный расход листового металла.

Этот способ обработки имеет и определенные недостатки, в первую очередь речь идет о высоком потреблении энергии, а также об использовании дорогостоящего оборудования.

Какие лазеры используют для резки

Линейка лазерных установок достаточно велика. В основе классификации обычно лежит вид активной среды (лазеры могут быть твердотельными, газовыми, полупроводниковыми), тип подачи энергии (импульсные установки или имеющие постоянную мощность), размеры оборудования, мощность излучения, назначение и т. п.

п.