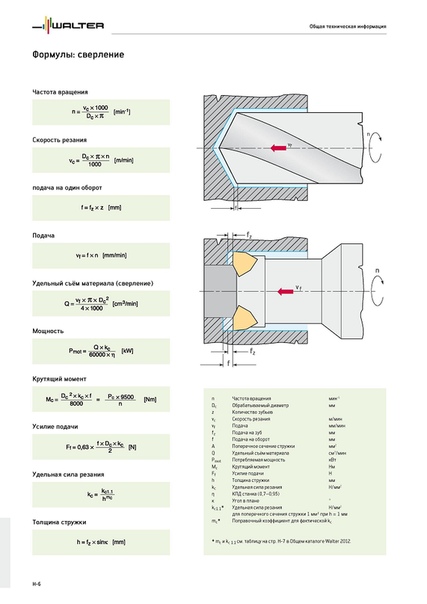

Скорость сверления корончатыми сверлами

Выполнить отверстие быстро и точно возможно только при правильном выборе скорости сверления. Перед началом работ корончатым сверлом, ознакомьтесь с инструкцией, поскольку существует несколько факторов, играющих важное значение для данной операции:

|

-

Для работы с корончатыми сверлами используйте только качественные смазочно-охлаждающие жидкости (СОЖ). Охлаждение корончатого сверла один из самых важных факторов, требуемых при сверлении металла.

-

Применяйте правильную подачу.При начале сверления снижайте подачу в два раза от рекомендованной. Помните, что чрезмерное давление на сверло может привести к поломке сверла, а также к более быстрому износу режущей части.

-

Контроль во время сверления. Следите за выходом стружки во время сверления, при необходимости удаляйте ее. Спиральная стружка признак правильно подобранной скорости.

-

Перед началом работ обязательно убедитесь, что СОЖ поступает в область сверления. Для этого прижмите сверло к основанию заготовки, на штифте должна появиться смазочно-охлаждающая жидкость.

Скорость сверления HSS корончатые сверла |

|||||||

| Обрабатываемый материал | Высокоуглеродистая сталь | Легированная сталь | Чугун | Нержавеющая сталь | Алюминий сплав | Жесткий цинковый сплав | Жесткий пластик |

| диаметр сверла |

ОБОРОТЫ В МИНУТУ (r. p.m) p.m)

|

||||||

| 12-15 | 710-570 | 240-190 | 480-380 | 710-570 | 850-680 | 350-270 | |

| 16-20 | 540-430 | 360-290 | 180-140 | 360-290 | 540-430 | 640-500 | 260-210 |

| 21-30 | 410-290 | 270-190 | 140-100 | 270-190 | 410-290 | 490-340 | 200-140 |

| 31-40 | 280-220 | 190-140 | 90-70 | 190-140 | 280-220 | 330-260 | 130-100 |

| 41-50 | 210-170 | 140-120 | 70-60 | 140-120 | 210-170 | 250-200 | 100-80 |

| 51-60 | 170-140 | 110-100 | 60-50 | 110-100 | 170-140 | 200-170 | 80-70 |

| 61-70 | 95-80 | 50-40 | 95-80 | 140-120 | 170-150 | 70-60 | |

| 71-80 | 120-105 | 80-70 | 40-35 | 80-70 | 120-105 | 145-125 | 60-50 |

| 81-90 | 105-95 | 70-65 | 35-30 | 70-65 | 105-95 | 125-110 | 50-60 |

| 91-100 | 95-85 | 65-55 | 30-25 | 65-55 | 95-85 | 110-100 | 60-45 |

| 101-150 | 85-60 | 55-40 | 25-20 | 55-40 | 85-60 | 100-70 | 40-30 |

| Скорость сверления м/с | 27 | 18 | 9 | 18 | 27 | 32 | 13 |

Скорость сверления ТСТ корончатые сверла |

|||||||

| Обрабатываемый материал | Высокоуглеродистая сталь | Легированная сталь | Чугун | Нержавеющая сталь | Алюминий сплав | Жесткий цинковый сплав | Жесткий пластик |

| диаметр сверла |

ОБОРОТЫ В МИНУТУ (r. p.m) p.m)

|

||||||

| 12-15 | 1120-950 | 850-680 | 950-760 | 480-380 | 1430-1140 | 950-760 | 950-760 |

| 16-20 | 890-720 | 640-510 | 720-570 | 360-290 | 1050-850 | 720-570 | 720-570 |

| 21-30 | 680-470 | 490-340 | 550-380 | 270-190 | 820-570 | 550-380 | 550-380 |

| 31-40 | 460-360 | 330-260 | 370-290 | 185-140 | 550-430 | 370-290 | 370-290 |

| 41-50 | 350-290 | 250-200 | 280-230 | 140-115 | 420-340 | 280-230 | 280-230 |

| 51-60 | 280-240 | 200-170 | 230-190 | 110-95 | 340-290 | 230-190 | 230-190 |

| 61-70 | 230-200 | 170-150 | 190-160 | 95-80 | 280-250 | 190-160 | 190-160 |

| 71-80 | 200-180 | 140-125 | 160-140 | 80-70 | 240-215 | 160-140 | 160-140 |

| 81-90 | 175-155 | 125-110 | 140-125 | 70-65 | 215-190 | 140-130 | 140-130 |

| 91-100 | 155-140 | 110-100 | 125-115 | 65-55 | 190-170 | 130-120 | 130-120 |

| 101-150 | 140-95 | 100-70 | 115-75 | 55-40 | 170-120 | 120-80 | 120-80 |

| Скорость сверления м/с | 45 | 32 | 36 | 18 | 54 | 36 | 36 |

* Диапазоны скорости сверления подобраны таким образом – чем больше диаметр сверла, тем ниже должна быть скорость сверления.

|

|||||||

Сверление отверстий на сверлильных станках

Для сверления деталь надежно закрепляют непосредственно на столе станка или на специальных столах. При сверлении отверстий применяют различные охлаждающие жидкости, подбирая их с учетом того, чтобы они одновременно могли предохранять материал от коррозии. Для охлаждения сверл при обработке стали обычно применяют двухпроцентный раствор каустической соды.

Очень часто при сверлении углеродистых сталей обычного качества применяют сверлильную эмульсию (смесь воды со сверлильным маслом или салом), а при сверлении легированных сталей — суррогат из сурепного масла (смесь сурепного масла с керосином).

Перед тем как приступить к сверлению, станок осматривают, проверяют, исправен ли, смазывают маслом трущиеся части и устанавливают число оборотов в минуту и подачу сверла. Число оборотов в минуту сверла определяют в зависимости от свойств обрабатываемого материала и диаметра сверла. Число оборотов сверл определяют подсчетом, пользуясь формулами, или по таблицам. Зная характеристику обрабатываемой стали и диаметр сверла, по табл. 7 выбирают скорость резания и подачу. Затем по переводной табл. 8 переводят скорость резания на число оборотов в минуту сверла.

Таблица 7. Величины подачи и скоростей резания при сверлении отверстий спиральными сверлами

| Сверло | Наименование обрабатываемого материала | ||||||

| Материал | Диаметр, мм | Углеродистая сталь, чугун | Медь, алюминий | Латунь | |||

| S0 мм/об | σ м/мин | S0 мм/об | σ м/мин | S0 мм/об | σ м/мин | ||

| Инструментальная углеродистая сталь | От 5 до 10 | 0,15—0,2 | 8—12 | 0,2-0,3 | 20—25 | 0,15—0,2 | 10—13 |

| От 10 до 20 | 0,15—0,25 | 10—13 | 0,25—0,35 | 20—30 | 0,15—0,25 | 13—15 | |

| Свыше 20 | 0,05—0,15 | 10—13 | 0,15—0,25 | 20—30 | 0,05—0,15 | 13—16 | |

| Быстрорежущая сталь | От 5 до 10 | 0,15—0,2 | 20—30 | 0,2—0,3 | 40—60 | 0,15—0,2 | 25—30 |

| От 10 до 20 | 0,15—0,25 | 25—35 | 0,25—0,35 | 50-70 | 0,15—0,25 | 30—40 | |

| Свыше 20 | 0,05—0,15 | 30—35 | 0,15—0,25 | 60—70 | 0,05—0,15 | 35—40 | |

Таблица 8. Число оборотов в минуту сверла в зависимости от его диаметра и скорости резания

Число оборотов в минуту сверла в зависимости от его диаметра и скорости резания

| Диаметр сверла, мм | Скорость резания, м/мин | |||||||||

| 10 | 15 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 60 | |

| Число оборотов n в минуту | ||||||||||

| 1 | 3180 | 4780 | 6370 | 7960 | 9550 | 11 150 | 12 730 | 14 330 | 15 920 | 19 100 |

| 2 | 1590 | 2390 | 3190 | 3980 | 4780 | 5 580 | 6 370 | 8 060 | 7 960 | 9 560 |

| 3 | 1061 | 1590 | 2120 | 2660 | 3180 | 3 720 | 4 250 | 4 780 | 5 320 | 6 360 |

| 4 | 796 | 1195 | 1595 | 1990 | 2390 | 2 790 | 3185 | 3 595 | 3 980 | 4 780 |

| 5 | 637 | 955 | 1275 | 1590 | 1910 | 2 230 | 2 550 | 2865 | 3 180 | 3 820 |

| 6 | 530 | 796 | 1061 | 1326 | 1590 | 1 855 | 2 120 | 2 387 | 2 622 | 3 180 |

| 7 | 455 | 682 | 910 | 1135 | 1365 | 1 590 | 1 820 | 2 045 | 2 270 | 2 730 |

| 8 | 398 | 597 | 796 | 996 | 1191 | 1 392 | 1 590 | 1 792 | 1 992 | 2 338 |

| 9 | 353 | 530 | 708 | 885 | 1061 | 1 238 | 1 415 | 1 593 | 1 770 | 2122 |

| 10 | 318 | 478 | 637 | 796 | 955 | 1 114 | 1 273 | 1 433 | 1 592 | 1 910 |

| 12 | 265 | 398 | 530 | 663 | 796 | 929 | 1 061 | 1 193 | 1 326 | 1 592 |

| 14 | 227 | 341 | 455 | 568 | 682 | 796 | 910 | 1 010 | 1 136 | 1 364 |

| 16 | 199 | 298 | 378 | 497 | 597 | 696 | 795 | 895 | 994 | 1 194 |

| 18 | 177 | 265 | 353 | 442 | 531 | 619 | 708 | 795 | 884 | 1 062 |

| 20 | 159 | 239 | 318 | 398 | 478 | 558 | 637 | 716 | 796 | 956 |

| 22 | 145 | 217 | 290 | 362 | 435 | 507 | 580 | 652 | 724 | 870 |

| 24 | 132 | 199 | 265 | 332 | 398 | 465 | 531 | 597 | 664 | 796 |

| 26 | 122 | 184 | 245 | 306 | 368 | 429 | 490 | 551 | 612 | 736 |

| 27 | 113 | 171 | 227 | 284 | 341 | 398 | 455 | 511 | 568 | 682 |

| 30 | 106 | 159 | 213 | 265 | 318 | 371 | 425 | 478 | 530 | 636 |

| 32 | 99 | 149 | 199 | 249 | 298 | 348 | 398 | 448 | 498 | 596 |

| 34 | 93 | 140 | 187 | 234 | 280 | 327 | 374 | 421 | 468 | 560 |

| 36 | 88 | 133 | 177 | 221 | 265 | 310 | 354 | 398 | 442 | 530 |

| 38 | 84 | 126 | 168 | 210 | 251 | 294 | 336 | 378 | 420 | 504 |

| 40 | 80 | 119 | 159 | 199 | 239 | 279 | 318 | 358 | 398 | 478 |

| 42 | 76 | 113 | 152 | 189 | 227 | 265 | 307 | 341 | 378 | 452 |

| 46 | 71 | 106 | 142 | 177 | 217 | 248 | 283 | 319 | 354 | 426 |

| 50 | 64 | 95 | 127 | 159 | 191 | 223 | 255 | 286 | 318 | 382 |

Определенное по табл. 8 число оборотов в минуту сверла сравнивают с числом оборотов в минуту станка, указанным в табличке, которая прикреплена к станку или в паспортных данных станка, и принимают ближайшее число оборотов, которое может дать станок. В станках с коробкой скоростей число оборотов в минуту шпинделя устанавливают переводом рукояток в положение, соответствующее выбранному числу оборотов. В станках со ступенчатыми шкивами накидывают на соответствующую ступень приводной ремень.

8 число оборотов в минуту сверла сравнивают с числом оборотов в минуту станка, указанным в табличке, которая прикреплена к станку или в паспортных данных станка, и принимают ближайшее число оборотов, которое может дать станок. В станках с коробкой скоростей число оборотов в минуту шпинделя устанавливают переводом рукояток в положение, соответствующее выбранному числу оборотов. В станках со ступенчатыми шкивами накидывают на соответствующую ступень приводной ремень.

Автоматическую подачу устанавливают таким же путем. Ручная подача не устанавливается. Нажим на сверло при ручной подаче регулируется рукой.

При сверлении отверстий необходимо соблюдать следующие правила:

при получении сверл из инструментально-раздаточной кладовой проверять заточку и состояние режущих кромок. Сверло должно быть с острыми кромками и правильно заточено;

надежно закреплять сверло в шпинделе станка, так как всякое биение сверла приводит к неточности отверстия и к поломке сверла;

надежно закреплять обрабатываемые детали на рабочем столе;

прежде чем подвести сверло к обрабатываемой детали, пустить станок. Сверло подводить к обрабатываемой детали без резких толчков и ударов, так как в этом случае режущие кромки сверла крошатся;

сверло при выходе из просверленного отверстия захватывает слишком большой величины стружку; поэтому в этот момент надо уменьшать подачу, иначе легко можно сломать сверло;

при сверлении глубокого отверстия время от времени, не останавливая станок, выводить сверло из отверстия для удаления стружки. Выводить сверло из отверстия нужно при том же направлении вращения сверла, как и при работе. Остановка станка в момент, когда сверло находится в отверстии, влечет за собой заедание сверла и поломку его;

своевременно затачивать сверла. Сверло меньше изнашивается при частой заточке, чем при сильном затуплении;

«визжание» сверла при работе свидетельствует о том, что сверло затупилось или перекошено в отверстии. При этом работу прекращают и проверяют, остры ли режущие кромки и правильно ли направлено сверло;

При этом работу прекращают и проверяют, остры ли режущие кромки и правильно ли направлено сверло;

сверло из шпинделя станка выбивать клином несколькими короткими ударами, но не одним сильным ударом.

Причины брака при сверлении разные. Основными из них являются небрежность в работе, недосмотр и халатность самого работающего, а также недостаточное знание инструмента и станка, неисправность станка и приспособления, неправильные установка и крепление инструмента и детали, работа неправильно заточенным инструментом.

Отверстие больше заданного диаметра получается по следующим причинам:

сверло взято большего диаметра;

неправильные углы режущих кромок или режущие кромки разной длины;

люфт сверла в конусной переходной гильзе;

люфт шпинделя станка.

Смещение отверстия происходит по следующим причинам: неверно размечена деталь;

неправильно установлена и слабо закреплена деталь на столе станка;

сверло имеет биение в шпинделе; сверло уводит в сторону.

Перекос отверстия получается по следующим причинам:

неправильно установлена деталь на столе станка; попали стружки под нижнюю поверхность детали; неправильно подложены подкладки под детали; стол станка не перпендикулярен к шпинделю; неправильный, слишком сильный нажим на сверло при подаче.

Отверстия с грубо обработанной поверхностью получаются по следующим причинам: применено тупое или неправильно заточенное сверло; слишком большая подача; недостаточно охлаждено сверло; плохо установлены сверло и деталь.

Сверление алюминия и отверстий в алюминии на заказ

Сверление – это эффективный и простой метод получения отверстий в сплошном материале. Он выполняется при помощи сверла, которое совершает по отношению к своей оси вращательное и поступательной движение.

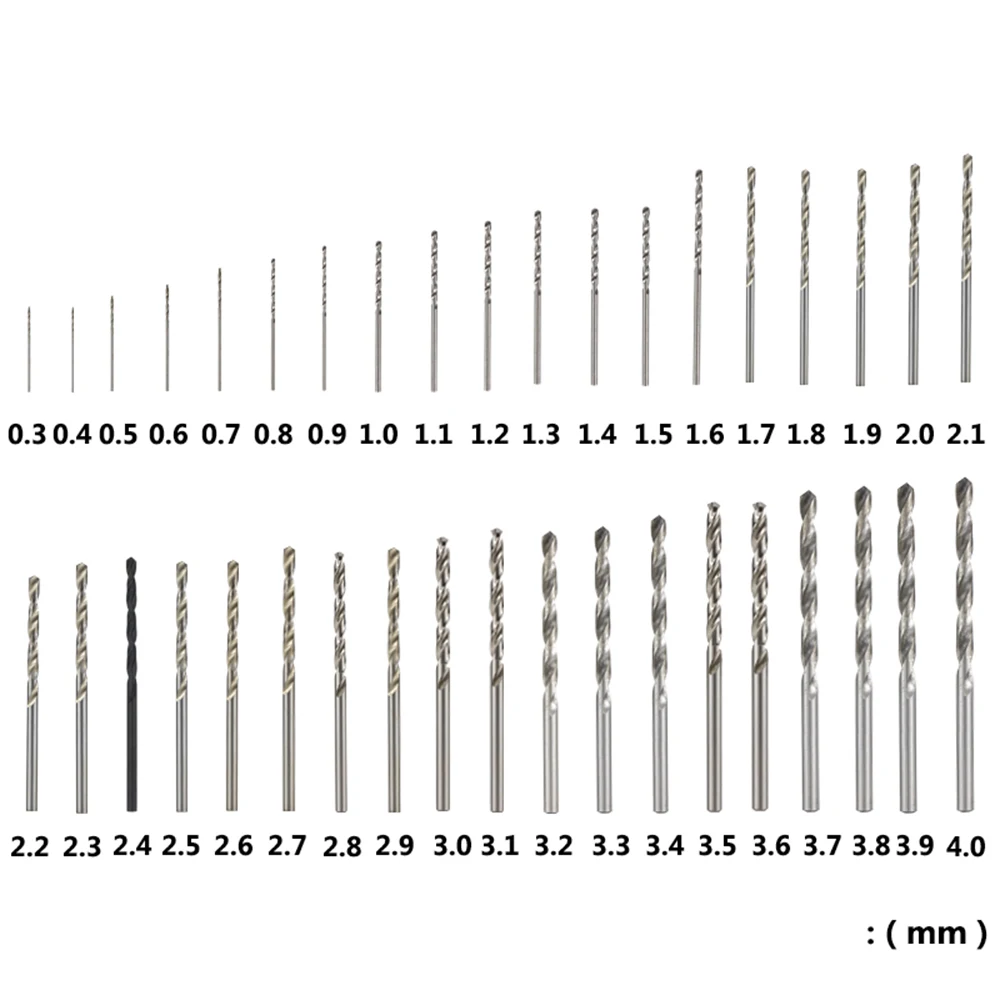

Основные инструменты для сверления алюминия

Сверление применяется для получения отверстий под:

- резьбу;

- заклепки;

- крепежные болты;

- шпильки и т.д.

Нужные инструменты – электродрель и сверла. Электродрель устанавливается в сверлильную стойку. В основном для сверления металлов используются малые и средние обороты от 500 до 1000 оборотов в минуту. Применение высоких оборотов приводит к разогреву сверла, может произойти его отжиг либо разупрочнение. При работе не надо применять сильное давление. Подача должна быть медленной и плавной.

Спиральные сверла для дрели изготавливаются:

- из инструментальной стали;

- с напылением из твердого сплава;

- цельные твердосплавные;

- со вставкой из твердого сплава.

Их применяют для всех работ по всяким материалам.

Сверление алюминия как металла

Алюминий относится к металлу:

- очень вязкому;

- мягкому;

- легкоплавкому.

Он имеет температуру плавления 660 градусов. Это сказывается на его сверлении, при выполнении такой работы может произойти:

- расплывание отверстия;

- расплавление алюминия на режущей кромке;

- набухание краев;

- закусывание сверла.

В работе алюминий обволакивает сверло, что способствует затруднению его проникновения вглубь металла. Получаемое отверстие значительно расширяется. Поэтому сверление алюминия необходимо проводить при оборотах в 1,5 раза меньше, чем для других металлов. Также сверло можно охлаждать:

- эмульсией;

- жидким машинным маслом;

- или водой.

Инструмент нужно подавать без налегания, понемногу. Сверло, предназначенное для сверления алюминия, должно быть с фабричной заточкой, острое или заостренное на специальном станке. Для алюминия не пригодны сверла, которые наточены вручную. В процессе сверления оно тупится. Это зависит от:

- оборотов;

- силы подачи;

- охлаждения и т.

д.

д.

Перед тем, как начать работу, нужно при помощи керна разместить само отверстие. Для этого его отверстие устанавливают в нужный центр отверстия, потом производят по нему удар молотком.

Если необходимо в алюминии сделать точное отверстие, допустим для изготовления резьбы, то нужно:

- применять охлаждающую жидкость. Использование смазочно-охлаждающей жидкости является обязательным, иначе сверло может сломаться;

- чаще вытаскивать его из отверстия;

- очищать.

При сверлении алюминия наилучшим считается угол приблизительно от 130 до 140 градусов.

Советы по проведению сверления

При необходимости получения в металле множества отверстий, есть вероятность перегрева и затупления сверла из любого металла. Чтобы этого избежать периодически в процессе сверления необходимо сверло опускать в емкость, где налито машинное масло, можно и отработанное. Это не позволит ему перегреваться и существенно облегчит процесс сверления.

Используя этот простой прием, удается просверлить много отверстий всего одним сверлом, которое на протяжении всей работы и после не имеет признаков износа. Недостатком такого метода является разбрызгивание смазывающего масла. Однако решить проблему можно сверлением через бумагу либо полиэтиленовый пакет.

Наша компания на заказ готова выполнить работу по сверлению алюминия.

Сверление зависимость количества оборотов от диаметра сверла

При сверлении отверстий в металле важными факторами являются количество оборотов сверла и усилие на подачу, прилагаемое к сверлу, направленное по его оси, обеспечивающее заглубление сверла при одном обороте (мм/об). При работе с различными металлами и свёрлами рекомендуются различные режимы резания, причём чем твёрже обрабатываемый металл и чем больше диаметр сверла, тем меньше рекомендуемая скорость резания. Показатель правильного режима — красивая, длинная стружка.

Таблица 1. Рекомендуемые скорости резания отверстий L/D ≤ 3, приведённые для быстрорежущей стали средней твёрдости

Рекомендуемые скорости резания отверстий L/D ≤ 3, приведённые для быстрорежущей стали средней твёрдости

|

Подача S0, мм/об |

Диаметр сверла D, мм |

|||||||||

|

2,5 |

4 |

6 |

8 |

10 |

12 |

146 |

20 |

25 |

32 |

|

|

Скорость резания v, м/мин |

||||||||||

|

При сверлении стали |

||||||||||

|

0,06 |

17 |

22 |

26 |

30 |

33 |

42 |

— |

— |

— |

— |

|

0,10 |

— |

17 |

20 |

23 |

26 |

28 |

32 |

38 |

40 |

44 |

|

0,15 |

— |

— |

18 |

20 |

22 |

24 |

27 |

30 |

33 |

35 |

|

0,20 |

— |

— |

15 |

17 |

18 |

20 |

23 |

25 |

27 |

30 |

|

0,30 |

— |

— |

— |

14 |

16 |

17 |

19 |

21 |

23 |

25 |

|

0,40 |

— |

— |

— |

— |

— |

14 |

16 |

18 |

19 |

21 |

|

0,60 |

— |

— |

— |

— |

— |

— |

— |

14 |

15 |

11 |

|

При сверлении чугуна |

||||||||||

|

0,06 |

18 |

22 |

25 |

27 |

29 |

30 |

32 |

33 |

34 |

35 |

|

0,10 |

— |

18 |

20 |

22 |

23 |

24 |

26 |

27 |

28 |

30 |

|

0,15 |

— |

15 |

17 |

18 |

19 |

20 |

22 |

23 |

25 |

26 |

|

0,20 |

— |

— |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

0,30 |

— |

— |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

19 |

|

0,40 |

— |

— |

— |

— |

14 |

14 |

15 |

16 |

16 |

17 |

|

0,60 |

— |

— |

— |

— |

— |

— |

13 |

14 |

15 |

15 |

|

0,80 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

13 |

|

При сверлении алюминиевых сплавов |

||||||||||

|

0,06 |

75 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

0,10 |

53 |

70 |

81 |

92 |

100 |

— |

— |

— |

— |

— |

|

0,15 |

39 |

53 |

62 |

69 |

75 |

81 |

90 |

— |

— |

— |

|

0,20 |

— |

43 |

50 |

56 |

62 |

67 |

74 |

82 |

– |

– |

|

0,30 |

— |

— |

42 |

48 |

52 |

56 |

62 |

68 |

75 |

— |

|

0,40 |

— |

— |

— |

40 |

45 |

48 |

53 |

59 |

64 |

69 |

|

0,60 |

— |

— |

— |

— |

37 |

39 |

44 |

48 |

52 |

56 |

|

0,80 |

— |

— |

— |

— |

— |

— |

38 |

42 |

46 |

54 |

|

1,00 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

42 |

Таблица 2. Поправочные коэффициенты

Поправочные коэффициенты

|

Наименование и марка обрабатываемого материала |

Твёрдость НВ |

Поправочный коэффициент |

||

|

Быстрорежущими свёрлами |

Твердосплавными свёрлами |

|||

|

Сталь углеродистая качественная конструкционная |

||||

|

10, 15, 20 |

156 |

1,2 |

1,2 |

|

|

30, 35, 40 |

143-207 |

1,3 |

1,2 |

|

|

170-229 |

1,2 |

1,3 |

||

|

207-269 |

0,8 |

1,0 |

||

Таблица 4. Рекомендации при сверлении аустенитной стали (наиболее сложно обрабатываемой)

|

Диаметр сверла, мм |

Число оборотов, об/мин |

Подача, мм/об |

|

1,59 |

1500 |

0,025 |

|

3,18 |

800 |

0,065 |

|

6,35 |

400 |

0,125 |

|

12,70 |

150 |

0,280 |

|

20,64 |

180 |

0,255 |

|

25,40 |

150 |

0,280 |

You have no rights to post comments

Биметаллические коронки для сверления металла, жести, дерева, пластика

Биметаллические корончатые сверла применяются для работы ручными дрелями и вертикальными сверлильными станками. При работе на вертикальном сверлильном станке использовать только ручную подачу.

При работе на вертикальном сверлильном станке использовать только ручную подачу.

Биметаллическое корончатое сверло HSS с разными зубьями

При обработке легко режущихся материалов зубья обеспечивают более равномерный разрез и позволяют тратить меньше сил. Из-за меньшей вибрации и развития тепла при резании срок службы может увеличиться в три раза.

Применение: для нелегированной стали (до 700 Н/мм²), цветных и легких металлов, пластмассы, гипсовых, волокнистых, фанерных плит и деревообработки.

Биметаллическое корончатое сверло HSS Co 8 с мелкими зубьями

Мелкошлицевые соединения особенно хорошо подходят для металлов. Они обеспечивают более спокойный ход и позволяют тратить меньше сил. Из-за меньшего теплообразования при резке срок службы повышается, особенно, когда режется металл.

Применение: для нелегированной и легированной стали (до 1000 Н/мм²), высокохромистой стали как VA, нержавеющей стали, цветных и легких металлов.

Характеристики:

- высокая устойчивость при вращении

- стабильная конструкция

- возможность использования нескольких корончатых сверл с одним переходником

- зубья покрыты специальной сталью

- хорошее удаление стружки

- боковые надрезы помогают легко извлечь высверленную часть

- сменное центрирующее сверло

- не предназначены для сверления перфоратором

- сверлить с небольшим и равномерным усилием

- избегать бокового смещения при сверлении

- соблюдать данные таблицы рекомендуемой скорости

- использовать охлаждающие средства

Рекомендуемые скорости сверления биметаллическими коронками

| Диаметр, мм | 12-18 | 19-25 | 26-32 | 33-39 | 40-46 | 47-53 | 54-60 | 61-70 | 71-80 | 81-90 | 91-100 | 101-112 | 113-124 | 125-136 | 137-150 |

| Сталь | 660 440 | 420 320 | 305 250 | 240 200 | 195 170 | 165 150 | 145 130 | 125 115 | 110 100 | 95 90 | 85 80 | 75 70 | 68 70 | 63 58 | 57 50 |

| Нержавеющая сталь | 340 265 | 250 190 | 185 150 | 145 125 | 120 105 | 100 90 | 88 80 | 78 68 | 67 59 | 58 53 | 52 48 | 47 42 | 41 39 | 38 35 | 34 31 |

| Алюминий | 980 655 | 620 470 | 450 370 | 360 300 | 295 260 | 250 225 | 220 195 | 193 170 | 165 150 | 145 130 | 129 120 | 115 105 | 104 95 | 94 87 | 85 78 |

| Серый чугун | 480 320 | 300 230 | 200 180 | 175 147 | 143 125 | 122 108 | 106 95 | 93 81 | 80 71 | 70 63 | 62 57 | 56 51 | 50 46 | 45 42 | 41 38 |

| Медь | 930 620 | 590 450 | 430 340 | 335 285 | 280 240 | 239 210 | 205 185 | 182 160 | 155 140 | 137 125 | 122 110 | 108 100 | 98 90 | 89 81 | 80 75 |

| Сендвич панели | 1325 885 | 840 635 | 615 500 | 490 345 | 400 345 | 340 300 | 295 265 | 260 230 | 225 200 | 195 175 | 174 160 | 157 145 | 140 130 | 127 117 | 116 105 |

| Пластик | 2655 1770 | 1675 1275 | 1225 995 | 965 815 | 795 690 | 680 600 | 590 530 | 525 455 | 450 400 | 395 282 | 350 320 | 315 285 | 280 255 | 254 235 | 232 212 |

| Дерево | 3185 2125 | 2010 1530 | 1570 1195 | 1160 980 | 955 830 | 815 720 | 705 635 | 625 545 | 540 480 | 470 425 | 420 385 | 380 340 | 338 310 | 305 280 | 279 255 |

Сверление материалов

- Нелегированная сталь

- Алюминий

- Пластик

- Цветные металлы

- Сэндвич панели, пористые материалы, композиты

- Дерево

- Фанера, ДСП, ДВП

- Справочная информация по твердосплавным борфрезам Скорости сверления и виды покрытий для твердосплавных борфрез Karnasch

- Справочная информация по корончатым сверлам Карнаш

Рекомендуемые скорости сверления и подачи, краткая инструкция по использованию.

- Какое циркулярное пильное полотно для какого материала? Маркировка пильных дисков, подбор оптимальной марки циркулярного диска для каждого материала.

| Каталоги комплексных поставщиков для предприятий и служб сервиса / Catalogues of one-stop shop suppliers NORGAU | Каталог NORGAU 2015 Инструмент Оснастка (Всего 930 стр.) | ||||||||

19 Каталог NORGAU 2015 Инструмент режущий измерительный слесарный Оснастка Стр.3 | ||||||||

Режимы резания при сверлении спиральными сверлами Обороты шпинделя об/мин Подача на оборот мм/об Обрабатываемый материал Сталь Алюминий Нержавейка Титан Эбонит Режимы резания при сверлении спиральными сверлами Обороты шпинделя об/мин Подача на оборот мм/об Обрабатываемый материал Сталь Алюминий Нержавейка Титан Эбонит _ Сверла Угол при вершине Охлаждение Скорость резания Диаметр сверла 2 5 8 12 16 25 40 63 80 Автоматные стали 500 N/mm2 HSS 118 Эмульсия 30-50 5600 005 2250 012 1400 020 930 025 700 030 450 040 280 040 180 050 160 050 елегированные конструкционные стали 500 N/mm2 HSS 118 Эмульсия 30-40 5600 005 2250 012 1400 020 930 025 700 030 450 040 280 040 180 050 140 060 0. Нелегированные конструкционные стали 500-700 N/mm2 Эмульсия 4750 1900 1200 800 600 400 240 150 120 005 012 020 025 030 035 040 050 060 Нелегированные конструкционные стали 700-900 N/mm2 Эмульсия 2100 003 860 007 540 010 360 270 170 110 68 50 016 020 025 032 040 050 Нелегированные конструкционные стали 700 N/mm2 Эмульсия 3980 003 1580 007 995 010 665 016 495 020 320 025 200 032 125 040 100 050 Легированные стали Легированные стали 700-900 N/mm2 Легированные стали (Cr-Ni) 900-1100 N/mm2 Легированные стали (Cr-Ni-Mo) 1100-1400 N/mm2 Нержавеющие стали Жаропрочные стали Марганцовистые стали 10% Мп Пружинные стали Нимоник Хастелой Инконнель HSS HSS-E HSS-E HSS-E HSS-E 118 130 130 130 Эмульсия масло Эмульсия Эмульсия масло Эмульсия масло Эмульсия масло Эмульсия масло Сухая обработка (предварительно нагретой заготовки 200-300 Эмульсия масло 5-10 3-8 2380 002 2100 002 1590 002 1275 002 1275 002 1275 002 1590 002 875 002 950 005 860 005 635 005 505 005 505 005 505 005 635 005 350 005 595 008 540 008 400 008 320 008 320 008 320 008 400 012 360 012 265 012 210 012 210 012 210 012 300 014 270 014 200 014 160 014 160 014 160 014 190 018 170 018 125 018 100 018 100 018 100 018 120 023 110 023 80 023 65 023 65 023 400 008 220 008 265 012 145 012 200 014 110 014 125 018 80 023 Алюминиевые сплавы (длинностружечные) Алюминиевые сплавы (короткостружечные) Ситлуминовые сплавы Магниевые сплавы Цинковые сплавы Твердые пластмассы (реактопласты) Мягкие пластмассы (термопласты) Плексигласс Эбонит HSS HSS HSS HSS HSS HSS HSS 130 130 118 (130) 130 (118) 118 (130) 130 80 80 Эмульсия Эмульсия Эмульсия Эмульсия Сухая обработка Эмульсия Сжатый воздух Сжатый воздух Вода Сжатый воздух 40-100 30-65 30-60 11140 005 7600 005 7200 005 6365 005 4435 014 3030 014 2900 014 2535 008 12740 5100 008 018 10-20 20-40 15-25 15-35 6800 005 2380 005 4745 005 3185 005 3980 008 2700 014 950 014 1900 014 1265 014 1585 018 2785 018 1900 018 1800 018 1590 014 3200 025 1700 018 595 018 1195 018 795 018 995 025 1855 022 1260 022 1200 022 1060 020 2100 030 1130 020 400 020 795 020 530 020 665 030 1395 030 950 030 900 030 795 025 1600 035 850 025 300 025 595 025 400 025 495 035 890 040 600 040 580 040 510 030 1020 040 540 030 190 030 380 030 255 030 320 040 027 68 027 50 027 40 027 40 027 50 027 25 027 555 045 380 045 360 045 320 040 640 050 340 040 120 040 240 040 160 040 200 050 032 50 032 40 032 023 027 032 32 032 32 032 635 255 160 105 80 50 30 20 16 002 005 008 012 014 018 023 027 032 40 032 350 050 240 050 230 050 200 050 400 060 215 050 750 050 150 050 100 050 125 060 280 060 190 060 180 060 160 060 320 070 170 060 120 060 100 070 NORGAU 3 | ||||||||

См.  также / See also : также / See also : | ||||||||

Сверление отверстий в металле / Drill a hole in metal | ||||||||

Сверла Конструкция / Parts of a drill | Диаметр отверстия под резьбу / Tap drill sizes | |||||||

Перевод оборотов в скорость / Surface speed to RPM conversion | Оснастка для сверлильных и фрезерных станков / Tool holders for drilling and milling | |||||||

Режимы резания при сверлении на станках Формулы / Formulas for drilling | Обработка глубоких отверстий / Deep hole drilling | |||||||

| Каталоги инструмента от NORGAU | ||||||||

| | ||||||||

Каталог NORGAU 2016 Профессиональный инструмент (1014 страниц) | ||||||||

Каталог NORGAU 2015 Инструмент Оснастка (930 страниц) | ||||||||

Каталог NORGAU 2015 Инструмент (англ.яз) (832 страницы) | Каталог NORGAU 2014 Инструменты Оборудование (865 страниц) | |||||||

Каталоги комплексных поставщиков для предприятий и служб сервиса / | ||||||||

| Каталог NORGAU 2015 Инструмент Оснастка (Всего 930 стр.) | ||||||||

| | ||||||||

| 16 Фото концевых фрез для черного и чистового фрезерования, монолитные спиральные сверла Метчики для нарезания резьбы в сквозных отверстиях Иллюстрация каталога | 17 Режущий монолитный инструмент Сверла спиральные и центровочные Зенковки Прошивки Развертки Машинные метчики Резьбофрезы Дисковые фрезы Содержание раздела | 18 Стандартные формы заточки спиральных сверл по металлу Нормальная заточка с подточкой перемычки С центровочной вершиной (самоцентрирующая) Области применения | 20 Инструмент для сверления отверстий в металле Сталь Чугун Алюминий Спиральные сверла из быстрорежущей стали Общий вид и основные размерные характеристики | 21 Спиральные сверла спиральные правого вращения с цилиндрическим хвостовиком 13 мм Профиль инструмента катанный Поверхностная обработка парооксидирование | 22 | |||

— — | ||||||||

Можно ли перфоратором сверлить металл

Перфоратор – это шуруповерт, дрель, отбойный молоток и строительный миксер в одном инструменте. Как пользоваться перфоратором в разных режимах, с какими материалами он может работать, и как правильно ухаживать за этим инструментом?

Как пользоваться перфоратором в разных режимах, с какими материалами он может работать, и как правильно ухаживать за этим инструментом?

Перфоратор – это универсальный электрический инструмент, который способен выполнять множество задач. С его помощью можно просверливать отверстия в твердых поверхностях, штробить стены, а также работать в режиме отбойника. При этом безопасность проводимых работ соответствует высокому уровню, а научиться пользоваться перфоратором сможет даже далекий от строительной сферы человек. Из этой статьи вы узнаете, как сверлить перфоратором различные материалы, подготовить его к работе, а также ухаживать за ним.

Для каких материалов используется перфоратор

Можно ли перфоратором сверлить дерево, металл или плитку? А используются ли этот инструмент в качестве смесителя растворов из бетона? Подобные вопросы возникают у многих перед тем, как купить перфоратор. Ведь от ударной дрели хочется получить максимум возможностей. Поэтому ниже приведены все функции перфоратора с краткими пояснениями к каждой из них.

Функции перфоратора

Сверление кафельной плитки. Накерняется место сверления, на малых скоростях специальным сверлом для плитки без режима удара просверливается отверстие. Дойдя до стенки сверло меняется.

Сверление дерева. В режиме сверления без удара, на максимальных оборотах, при использовании сверл по дереву.

Сверление металла. Не рекомендуется. Возможно сверление только тонкой листовой стали, используя специальные сверла по металлу.

Мешать раствор. Не рекомендуется. Можно сжечь двигатель из-за слишком больших нагрузок. Используют лишь для смешения малых количеств раствора с небольшой вязкостью.

Закручивать саморезы и шурупы. Не рекомендуется. Во-первых, крайне неудобно из-за значительных габаритов перфоратора. Во-вторых, в связи с большой мощностью инструмента возникает высокий риск перетяжки.

Таким образом, перфоратором можно выполнять много операций, однако не всегда это будет целесообразным. Все-таки основное назначение этого инструмента – сверление и долбление бетонных поверхностей. Поэтому он прослужит максимальный срок при использовании по назначению.

Все-таки основное назначение этого инструмента – сверление и долбление бетонных поверхностей. Поэтому он прослужит максимальный срок при использовании по назначению.

Подготовка перфоратора к работе

В зависимости от того, для каких целей будет использоваться перфоратор, порядок его подготовки может отличаться. Однако в большинстве случаев перед работой отбойной дрелью следует выполнить следующие действия:

- Изучите инструмент и инструкцию к нему, чтобы соблюдать технику безопасности и правила эксплуатации;

- Подберите сверло в соответствии с типом поверхности, а также глубиной отверстия;

- Вставьте сверло в патрон;

- Настройте глубину сверления. Если отверстие требуется не сквозное, а определенной глубины, следует поставить ограничитель – он не даст сверлу пройти дальше отметки;

- Включите перфоратор в сеть, выберите требуемый режим сверления и приступайте к работе.

Режимы работы перфоратора

Каждый перфоратор имеет три режима работы: сверление, сверление с ударом и режим удара. В зависимости от того, с каким материалом проводится работа, выбирается тот или иной режим.

Режим сверления используется для получения отверстий в твердых материалах – плитка, дерево, пластик, металл и пр. Перфоратор в этом режиме выполняет функцию обыкновенной дрели. Для его активации следует переключить тумблер в положение напротив значка сверла.

Сверление перфоратором

Как сверлить металл перфоратором? Выбираем сверло требуемого диаметра по металлу. Если диаметр отверстия или толщина металла слишком велики, имеет смысл начать с небольших сверл, постепенно расширяя образовываемое отверстие. Перфоратор в режиме сверления. Поверхность обязательно нужно накернить, чтобы сверло не «гуляло». Приступаем к работе, контролируя нагрев мотора.

Как сверлить плитку перфоратором? Эта операция также выполняется в режиме сверления. Используются специальные сверла для стекла и керамической плитки с наконечником из карбида вольфрама или победитовые сверла.

Отмечается место отверстия, сверху наклеивается скотч (чтобы сверло не гуляло), или накерняются места сверления. Когда плитка просверливается насквозь, меняется сверло и режим на сверление с ударом (в случае бетонной стены).

Режим сверления с ударом на тумблере переключения обозначен изображением сверла и молотка. Используется для сверления отверстий в материалах хрупкого состава – бетон, штукатурка, кирпич и пр. В этом режиме сверло одновременно вращается и ударяет, благодаря чему материал разрушается, а пыль и осколки выбрасываются наружу.

Режим удара включается для выполнения отбойных работ, долбления и штробления. На тумблере данный режим обозначен в виде молотка. В зависимости от выполняемых функций и характеристик материала могут использоваться различные насадки: лопатки, пики, долота и пр. В этом режиме инструмент не работает на вращение, только долбление.

Во многих современных перфораторах также предусмотрен режим реверса. Он окажется очень полезным, если сверло застрянет. При включении этого режима, мотор вращается в противоположную сторону.

Советы по эксплуатации перфораторов

Ниже собрано несколько советов, которые позволят вам пользоваться перфоратором более продуктивно и безопасно:

- В режиме долбления и сверления с долблением не следует сильно нажимать на корпус инструмента – это лишь приведет к перегреву двигателя и трате сил, но не ускорит процесс работы.

- Точный выбор оснастки к каждому виду работ – ключ к успешному и быстрому выполнению поставленных задач.

- При локальных работах перфоратором можно избежать долгой уборки помещения, если держать шланг работающего пылесоса под местом сверления или долбления.

При необходимости вкручивания шурупов в бетонную поверхность, в просверленное отверстие вставляются металлические анкеры. Если нагрузки предполагаются незначительные, можно ограничиться и пластиковыми дюбелями. - Используйте воду для охлаждения сверл и избавления от пыли только после ознакомления с составом сверла.

Дело в том, что некоторые твердосплавные сверла могут сломаться при охлаждении их водой.

Дело в том, что некоторые твердосплавные сверла могут сломаться при охлаждении их водой. - Для высверливания больших по диаметру отверстий используйте вместо сверла специальные алмазные коронки – это сократит трудозатраты и сэкономит время работ.

Советы по уходу за перфоратором

Для того чтобы перфоратор прослужил долго и без поломок, необходимо соблюдать ряд рекомендаций по его уходу и хранению. Для каждой модели ударной дрели имеется инструкция, в которой подробно описаны правила использования и ухода. Однако для всех перфораторов можно составить ряд правил, которые должны выполняться в любом случае.

Инструмент должен храниться в сухом проветриваемом помещении в футляре, либо без него. Перед работой проверяется целостность изоляции провода, а также самого тела перфоратора. Рекомендуется периодически смазывать вращающиеся части инструмента, а также полностью менять смазку на новую при ухудшении ее смазывающих свойств.

Учитывая тот факт, что охлаждение электродвигателя происходит за счет поступления воздуха в отверстия на корпусе перфоратора, необходимо обеспечивать беспрепятственную подачу воздушных потоков. Это значит, что инструмент должен быть чистый, без забившихся щелей, а при работе запрещается закрывать отверстия рукой.

При выходе из строя перфоратора необходимо обратиться к профессиональным мастерам, не пытаясь устранить неполадку самостоятельно. Убедитесь, что при ремонте использовались только оригинальные запчасти.

В какое время можно работать перфоратором

Выполнение ремонтных работ с использованием перфоратора в многоквартирном доме неразрывно связано с причинением неудобств соседям. Чтобы избежать конфликтных ситуаций или даже штрафов необходимо знать свои права и обязанности. В соответствии с правилами пользования жилыми помещениями запрещается создавать шум и вибрацию в промежуток времени с 23:00 до 7:00 часов. Это значит, что в это время, не то, что нельзя работать перфоратором, но и даже громко разговаривать, петь и играть на музыкальных инструментах.

Работа перфоратором в процессе переустройства или перепланировки помещений в многоквартирных домах запрещена в выходные и праздничные дни, т.к. это действие приводит к созданию шума и/или вибрации. Также не разрешается выполнять подобные работы в будние дни в промежуток времени от 9:00 до 19:00.

Следует понимать, что уровень шума, поступающий к соседям от работы перфоратора, напрямую зависит от качества выполненной звукоизоляции и толщины перекрытий в доме.

Перфоратор – один из самых востребованных электрических инструментов, который широко применяется не только в строительной сфере, но и в домашнем быту. С его помощью можно выполнить самые разнообразные задачи – сверление таких материалов, как бетон, дерево, металл, керамика, кирпич; размешивание жидких растворов; долбление и штрабление. Чтобы ударная дрель прослужила долго и без поломок, необходимо использовать насадки в соответствии с типом поверхности и режимом работы перфоратора. Правильный уход за электронным инструментом также существенно увеличит его срок эксплуатации.

Основное отличие перфоратора от ударной дрели заключается в ударном механизме. В дрели удар получается при вращении зубчатой шестеренки, а в перфораторе есть полноценный ударный механизм с поршнем. Оба инструмента применяют для сверлильных работ, только перфоратор лучше для сверления бетона, дрель лучше для сверления в безударном режиме. Дрель легче и удобнее для сверления металла и дерева. В случае необходимости, перфоратором тоже можно сверлить металл и дерево. Для этого нужен переходник с SDS-plus на обычный патрон + сам патрон для сверл:

Ставите переходник с патроном, закрепляете сверло, переключаете режим перфоратора в безударный режим и можете сверлить.

Некоторые модели перфоратора имеют съемный патрон SDS-plus и, как правило, в комплекте имеют патрон для обычных сверл.

В этом случае конструкция получается не такая длинная, что уменьшает люфт и биение патрона при вращении..png) Но сверлить вполне можно в обоих вариантах.

Но сверлить вполне можно в обоих вариантах.

Есть существенный недостаток при использовании перфоратора в режиме дрели, при мелких диаметрах сверла биение патрона может быть критичным и возможно обломить сверло маленького диаметра. Второй недостаток – это вес перфоратора, если объем сверлильных работ большой, то не совсем удобно работать громоздким и тяжелым перфоратором, гораздо удобнее использовать для этого дрель.

На выходных сверлил перфом “aeg 3000 super x2” кусок бочки (обычная такая металлическая бочка на 200 литров) сверлом на 10, на 8мь, на 6ть и на 4ре. В общем выставил я на перфораторе согласно табличке скорость, кажется 2E, в общем ту что нужно. Уперся в металл и понеслась, секунд через 20 смотрю, а толку – ноль. Сверло тупо гладит металл, взял сверло поменьше, таже песня, взял ещё меньше и выставил минимум оборотов 1А кажется – просверлил. Что я делал не так. Я честно говоря вообще в ступоре. Не думал что с металлом возникнет такая проблема. Товарищ мне сказал что я тупо спалил сверла, мол сверлить надо было на очень низких оборотах. Но я же помню что обычная дрель имеет 900 об/минуту, а на скорости 1F я также “спалил” сверло.

Как правильно сверлить металл? На каких оборотах и какими сверлами? Этот бош что я купил в магазине покупать уже нет никакого желания.

Вот присмотрел в каталоге AEG набор сверел HSS-G Cobalt – DIN 338 “4932 3733 77”

Bardissimo написал :

Уперся в металл и понеслась, секунд через 20 смотрю, а толку – ноль. Сверло тупо гладит металл

неправильная заточка сверла и(или) слабый нажим.

на второй скорости АЕГ нормально сверлит.

2Bardissimo

Думаю,дело исключительно в слабой подаче.Она для сверления металла гораздо важней скорости.

А сверлить металл надо примерно на 1F.

Bardissimo написал :

На выходных сверлил перфом “aeg 3000 super x2” кусок бочки (обычная такая металлическая бочка на 200 литров) сверлом на 10, на 8мь, на 6ть и на 4ре.

Нормально заточенным сверлом просверлишь и на 900 об и на 2800. а тупым или не правильно заточенным пофиг скорость. почитайте тему о заточке ” >

мой пост #34 ” >

металл на малой скорости и хорошей подаче

можно и тупым сверлить, главно не горелым

на тонком металле главное подачу вовремя сбросить

Do Home Yourself написал :

металл на малой скорости и хорошей подаче

можно и тупым сверлить

зачем фитишизмом то заниматся . насиловать себя, инструмент, заготовку, соседей. сверло уж не промблема то наточить. НЕЕЕ не фига будем упиратси!

Do Home Yourself написал :

металл на малой скорости и хорошей подаче

можно и тупым сверлить, главно не горелым

это если станок сверлильный есть иначе здровье быстро кончится .

Имхо – пользоватся тупым инструментом – себя неуважать

FINN-UGR написал :

и на 900 об и на 2800

Приходи засверлю . в советское время была какая то ху..ета металлическая дрель 4000 об, на 36В. сверлил и этим, не пальцем же было ковырять металл?!

FINN-UGR написал :

сверлил и этим, не пальцем же было ковырять металл?!

Сверлили или прожигали?

builder написал :

Сверлили или прожигали?

Слушай, ну как всё у тебя запущено. значица пытаюсь растолковать – сверлил советскими свёрлами (фото1), а прожигал плазменными двигателями (фото2)

а то блин никто тупыми сверлами не сверлил в жизни своей

я только один

Do Home Yourself написал :

а то блин никто тупыми сверлами не сверлил в жизни своей

я только один

это что! мало того что тупыми так и ещё и на реверсе. у нас ведущий разработчик и опытный слесарь целый час сменяя друг друга по очереди сверлили. опупеть. пришлось прервать безобразие и объяснять разработчикам плазменных двигателей, что у дрели есть реверс. .а свёрла иногда точат

.а свёрла иногда точат

ДОКА написал :

Думаю,дело исключительно в слабой подаче.

Готов не согласиться, я давил очень сильно (благо сил и весу у меня хватает). У меня даже были опасения что я или сверло сломаю или оно соскочит.

Bardissimo написал :

Готов не согласиться, я давил очень сильно (благо сил и весу у меня хватает). У меня даже были опасения что я или сверло сломаю или оно соскочит.

Значит просто тупое, или угол неправильный был.

Бош – сиречь зло, мне тут один добрый человек сказал что контрафакта по Бошу сейчас очень много.. а особенно по пилкам, грит 60% контрафакта на рынке.

Bardissimo написал :

сверлил перфом

Была и меня давеча сия ситуевина.

2450 с noname патроном на переходнике

Bardissimo написал :

Сверло тупо гладит металл

Выкрутился альтернативно – сваркой дыры жег. Время было деньги.

Но не умею мириться с неудачами: если есть сверло – оно должно сверлить. Я сказал

Есть пара наблюдений и интересных открытий.

- Шур Бош 12 сверлит! в отличии от перфа, который в принципе не сверлит. Обороты у них в принципе одинаковые – а результат 100:1. (Сверла те же)

- Заточка ощутимого эффекта в обоих случаях не дает.

- Зато есть прикол (не было бы счастья, да . ) – у моей Макаки люфт – “мама не горюй”, да плюс патрон на переходнике. Так что усилие не приводит к результату, а к поломке сверла. Так вот эти обломки сверлят на порядок лучше самого сверла.

Bardissimo написал :

контрафакта по Бошу сейчас очень много

Мне начихать какой Бош – чайна или нэтив, лишь бы сверлил. Скупить все и попробовать нет ни сил, ни денег, ни времени. Но то, что мне удалось взять (даже сертификат видел и получил всяческие заверения) сверлило пять минут. А потом – такой же ноунэйм.

Скорость сверления для латуни, алюминия и стали

При сверлении латуни, алюминия и стали важно использовать правильную скорость сверления, чтобы не повредить металл и сверло.

Рисунок 1 – Листовой металл – сталь

Примечание: Указанные здесь скорости сверления основаны на высококачественных сверлах, предназначенных для сверления в металле.

Таблица 1 – Скорость сверления для латуни

Диаметр отверстия, дюймы | Латунь | ||

Спиральные сверла | Сверла для экспериментальной установки | Кольцевые пилы | |

| 1/16 | 3000 | ||

| 1/8 – 3/16 | 3000 | 2000 | |

| 1/4 – 3/8 | 1200 | 1500 | |

| 7/16 – 1/2 | 750 | 1500 | |

| 9/16 – 5/8 | 750 | ||

| 11/16 – 1 | 400 | ||

| 1 – 1 1/2 | 250 | ||

| 1 5/8 – 2 1/2 | 150 | ||

Таблица 2 – Скорости сверла для алюминия

Диаметр отверстия, дюймы | Алюминий | ||

Спиральные сверла | Сверла для экспериментальной установки | Кольцевые пилы | |

| 1/16 | 3000 | ||

| 1/8 – 3/16 | 3000 | 1500 | |

| 1/4 – 3/8 | 2500 | 1000 | |

| 7/16 – 1/2 | 150 | 750 | |

| 9/16 – 5/8 | 150 | ||

| 11/16 – 1 | 1000 | ||

| 1 – 1 1/2 | 250 | ||

| 1 5/8 – 2 1/2 | 250 | ||

Таблица 3 – Скорость сверления для стали

Диаметр отверстия, дюймы | Сталь | |

Спиральные сверла | Сверла для экспериментальной установки | |

| 1/16 | 3000 | |

| 1/8 – 3/16 | 3000 | 3000 |

| 1/4 – 3/8 | 1000 | 2000 |

| 7/16 – 1/2 | 600 | 1200 |

| 9/16 – 5/8 | 600 | |

| 11/16 – 1 | 350 | |

Примечание: Всегда разумно использовать смазочно-охлаждающую жидкость для смазки сверла при сверлении любых металлов. Смазочно-охлаждающая жидкость поможет предотвратить перегрев долота.

Смазочно-охлаждающая жидкость поможет предотвратить перегрев долота.

Дополнительная информация:

Скорость сверления – Твердая и мягкая древесина

Скорость сверления – Акрил и поликарбонат

Как сверлить – Керамика

Как сверлить – Фарфор, мрамор и гранит

РЕКОМЕНДУЕМЫЕ РАБОЧИЕ СКОРОСТИ (ОБ / МИН) | |||||||

| NR = не рекомендуется | * Материал спинки для предотвращения выкрашивания | Всегда носите лицевой щиток для оптимальной защиты | |||||

| Принадлежность | Хвойная древесина (сосна) | Твердая древесина (твердый клен) | Акрил | Латунь | Алюминий | Сталь | Банкноты |

| Спиральные сверла * | |||||||

| 1/16 дюйма – 3/16 дюйма 1/4 дюйма – 3/8 дюйма 7/16 дюйма – 5/8 дюйма 11/16 “- 1” | 3000 3000 1500 750 | 3000 1500 750 500 | 2500 2000 1500 NR | 3000 1200 750 400 | 3000 2500 1500 1000 | 3000 1000 600 350 | Смажьте сверло маслом при резке стали 1/8 дюйма или

толще. Используйте кернер на всех отверстиях, чтобы предотвратить просверливание.

блуждающий. Используйте кернер на всех отверстиях, чтобы предотвратить просверливание.

блуждающий. |

| Black & Decker Пуля долота пилотной точки * | |||||||

| 1/8 дюйма – 3/16 дюйма 1/4 дюйма – 3/8 дюйма 1/2 “ | 3000 3000 3000 | 3000 3000 1500 | 3000 2400 1600 | 2000 1500 1500 | 1500 1000 750 | 3000 2000 1200 | Хорошая универсальная насадка.Они режут быстрее, чем штифты и спиральные сверла. |

| Наконечники со штифтом * | |||||||

| 1/8 дюйма 1/4 дюйма 3/8 “ 1/2 “ 5/8 “ 3/4 “ 3/8 “ 1 “ | 1800 1800 1800 1800 1800 1400 1200 1000 | 1200 1000 750 750 500 250 250 250 | 1500 1500 1500 1000 750 750 500 250 | NR NR NR NR NR NR NR NR | NR NR NR NR NR NR NR NR | NR NR NR NR NR NR NR NR | Часто поднимайте биты размером 1/4 дюйма и меньше для удаления стружки и предотвратить накопление тепла. |

| Биты Форстнера | |||||||

| 1/4 “- 3/8” 1/2 дюйма – 5/8 дюйма 3/4 дюйма – 1 дюйм 1-1 / 8 дюйма – 1-1 / 4 дюйма 1-3 / 8 “- 2” | 2400 2400 1500 1000 500 | 700 500 500 250 250 | NR 250 250 250 NR | NR NR NR NR NR | NR NR NR NR NR | NR NR NR NR NR | Часто поднимайте биты на 1 / 4–3 / 8 дюйма, чтобы удалить стружку и предотвратить накопление тепла.Сделайте несколько пологих проходов большим биты; дайте долоту остыть между проходами. |

| Насадки для плитки и стекла (Перечислены скорости указаны для стекла и плитки, а не из мягкой древесины) | |||||||

| 1/8 дюйма 3/16 “ 1/4 дюйма 5/16 “ 3/8 “ 1/2 “ | 750 600 500 400 350 200 | NR NR NR NR NR NR | NR NR NR NR NR NR | NR NR NR NR NR NR | NR NR NR NR NR NR | NR NR NR NR NR NR | Надевайте защитные очки.Используйте только сверлильный станок. Не приложите чрезмерное давление. Смажьте водой во время сверления. Уменьшите давление пиноли, когда наконечник сверла выступает с обратной стороны. |

| Кольцевые пилы * | |||||||

| 1 дюйм – 1-1 / 2 дюйма 1-5 / 8 “- 2” 2-1 / 8 дюйма – 2-1 / 2 дюйма | 500 500 250-500 | 350 250 NR | NR NR NR | 250 150 150 | 250 250 250 | NR NR NR | Не используйте с латунью или алюминием толще, чем 1/16 дюйма.Избегайте плотных твердых пород дерева, таких как твердый клен. |

| Биты со шлицевой головкой * | |||||||

| 2-1 / 8 “- 4” | 250 | 250 | NR | NR | NR | NR | Также доступны меньшие размеры; используйте скорости Форстнера. |

| Лопаточные насадки * | |||||||

| 1/4 “- 1/2” 5/8 дюйма – 1 дюйм 1-1 / 8 дюйма – 1-1 / 2 дюйма | 2000 1750 1500 | 1500 1500 1000 | NR NR NR | NR NR NR | NR NR NR | NR NR NR | Прижимайте деталь к столу для улучшения качества отверстия. |

| Лопаточные сверла со шпорами | |||||||

| 2-1 / 8 “- 4” | 2000 | 1800 | 500 | NR | NR | NR | Лучшая насадка для акрила. Зажим работать надежно. |

| Долота Stanley Powerbore * | |||||||

| 3/8 дюйма – 1/2 дюйма 3/4 дюйма – 1 дюйм | 1800 1800 | 500 750 | № № | № № | № № | № № | Идеально для глубоких отверстий и торцевого сверления. |

| Круговые фрезы * | |||||||

| 1-1 / 2 – 3 “ 3-1 / 4 “- 6” | 500 250 | 250 250 | 250 250 | № № | № № | № № | Просверлить с одной стороны, перевернуть материал, разместить по центру укусить в отверстии и возобновить резку. |

| Зенковки для резки ножницами | |||||||

| 1/4 дюйма 3/8 “ | 1000 750 | 1000 700 | 700 700 | 700-1000 250-700 | 700-1000 250-700 | № № | Режет чище, чем традиционные зенковки. |

| Зенковка | |||||||

| 2 зуба 5-флейта | 1400 1000 | 1400 750 | NR 750 | NR 250 | NR 250 | NR 250 | Часто поднимайте и опускайте для более быстрой резки. |

| Пилотные биты для винтов с зенковкой | |||||||

| Все размеры | 1500 | 1000 | 500 | 500 | NR | NR | Часто чистите спиральное сверло. |

| Сверла конические с зенковка | |||||||

| Все размеры | 500 | 250 | 250 | NR | NR | NR | Часто очищайте бит, чтобы предотвратить перегрев. |

| Вставные фрезы | |||||||

| Все размеры | 1000 | 500 | NR | NR | NR | NR | Обрежьте на всю глубину, чтобы фаски сверла забились. |

| Барабанные шлифовальные машины | |||||||

| Твердая резина Мягкий без рукавов 3 “пневматический | 750 500 1750 | 1500 750 1750 | 750 750 1750 | NR NR NR | NR NR NR | NR NR NR | Избегайте перегрузки и перегрева. Уменьшите давление воздуха для получения четких контуров. |

| 5-дюймовые гибкие диски | 750 | 500 | 500 | 500 | NR | NR | Лучше всего подходят диски с клейкой основой. |

| Полировальные круги | 1500 | 1500 | 1500 | 1500 | 2000 | NR | Используйте легкое давление. |

| Лоскутные шлифовальные машины | 2000 | 2000 | 2000 | 2000 | 2000 | 2400 | Крепко держите работу. |

| Круги шлифовальные | NR | NR | NR | NR | NR | 3000 | Используйте колесо диаметром 6 дюймов или меньше. |

| Принадлежность | Хвойная древесина (сосна) | Твердая древесина (твердый клен) | Акрил | Латунь | Алюминий | Сталь | Банкноты |

| NR = не рекомендуется | * Материал спинки для предотвращения выкрашивания | Всегда носите лицевой щиток для оптимальной защиты | |||||

Банкноты

| |||||||

% PDF-1.4 % 837 0 объект > эндобдж xref 837 73 0000000016 00000 н. 0000002301 00000 п. 0000002448 00000 н. 0000003182 00000 п. 0000003251 00000 н. 0000003314 00000 н. 0000004808 00000 п. 0000005788 00000 н. 0000006787 00000 н. 0000007834 00000 н. 0000008882 00000 н. 0000009884 00000 н. 0000011874 00000 п. 0000013410 00000 п. 0000014457 00000 п. 0000014835 00000 п. 0000016556 00000 п. 0000019319 00000 п. 0000021203 00000 п. 0000028505 00000 п. 0000079652 00000 п. 0000081536 00000 п. 00000

00000 п. 0000540246 00000 н. 0000542128 00000 н. 0000551389 00000 н. 0000643589 00000 н. 0000645473 00000 п. 0000652731 00000 н. 0000686831 00000 н. 0000687075 00000 н. 0000687158 00000 н. 0000687213 00000 н. 0000687303 00000 н. 0000687396 00000 н. 0000687515 00000 н. 0000687661 00000 н. 0000687899 00000 н. 0000688131 00000 п. 0000694745 00000 н. 0000695004 00000 н. 0000695370 00000 п. 0000697716 00000 н. 0000697830 00000 н. 0000697945 00000 п. 0000002103 00000 п. 0000001791 00000 н. трейлер ] >> startxref 0 %% EOF 909 0 объект > поток xb`pe“`kɀ

Лучшая частота вращения для кольцевой пилы при резке любого материала

Вы можете подумать, что использование кольцевой пилы – это просто вопрос ее зажатия и сверления.Хотя это может сработать во многих случаях, установка правильной скорости сверления – даже если вы только приблизитесь, спасет вас от выгорания лезвия и, возможно, даже разрушения материала. Мы подумали, что было бы удобно создать руководство по настройке оптимальной скорости вращения кольцевых пил при резке любого материала.

Многие аккумуляторные дрели работают на высоких и низких скоростях, а некоторые имеют несколько режимов или даже программное обеспечение, которое контролирует число оборотов сверлильного патрона в минуту. Однако даже если вам нужно дросселировать дрель вручную, скорость имеет решающее значение.Понимание скорости вашего сверла поможет вам сверлить быстрее и без выхода из строя кольцевой пилы. Немного потренировавшись, вы сможете сэкономить много денег в долгосрочной перспективе.

Наилучшая скорость вращения при использовании кольцевых пил с твердосплавными напайками

В следующей таблице представлена наилучшая частота вращения при использовании кольцевых пил с твердосплавными напайками. Он поможет вам выбрать оптимальную скорость резки алюминия, нержавеющей стали, стекловолокна, керамической плитки и даже чугуна. Как правило, чем тверже или хрупче материал, тем медленнее нужно резать.

Диаметр кольцевой пилы (дюймы) | Диаметр кольцевой пилы (мм) 0 | 37 | Нержавеющая сталь | Стекловолокно | Керамическая плитка | Чугун | ||||

| 11/16 | 17.5 | 1800 | 690 | 270 | 550 | 240 | ||||

| 3/4 | 19,1 | 1700 | 640 | 250 | 500 | 210 | ||||

| 7/8 | 915 22,21500 | 550 | 210 | 430 | 180 | |||||

| 1 | 25,4 | 1300 | 480 | 190 | 370 | 150 | ||||

| 1-1 / 8 | 28.61100 | 420 | 170 | 330 | 140 | |||||

| 1-1 / 4 | 31,8 | 1000 | 380 | 160 | 300 | 130 | ||||

| 1-3 / 8 | 34,9 | 900 | 350 | 140 | 270 | 110 | ||||

| 1-1 / 2 | 38,1 | 900 | 320 | 120 | 250 | 100 | ||||

| 1-5 / 8 | 41.3 | 700 | 290 | 110 | 230 | 90 | ||||

| 1-3 / 4 | 44,5 | 700 | 270 | 110 | 210 | 90 | ||||

| 2 | 50,8 | 600 | 240 | 90 | 190 | 80 | ||||

| 2-1 / 8 | 54 | 600 | 220 | 90 | 180 | 70 | ||||

| 2-1 / 4 | 57.2 | 600 | 210 | 80 | 170 | 70 | ||||

| 2-3 / 8 | 60,3 | 600 | 200 | 80 | 160 | 70 | ||||

| 2-1 / 2 | 63,5 | 500 | 190 | 70 | 150 | 60 | ||||

| 2-9 / 16 | 65,1 | 500 | 190 | 70 | 140 | 60 | ||||

| 2-5 / 8 | 66.7 | 500 | 180 | 70 | 130 | 60 | ||||

| 2-11 / 16 | 68,3 | 500 | 180 | 60 | 120 | 60 | ||||

| 3 | 76,2 | 400 | 160 | 60 | 120 | 50 | ||||

| 3-1 / 4 | 82,6 | 400 | 150 | 60 | 110 | 50 | ||||

| 3-3 / 8 | 85.7 | 400 | 140 | 60 | 110 | 50 | ||||

| 3-1 / 2 | 88,9 | 400 | 140 | 50 | 110 | 50 | ||||

| 3-5 / 8 | 92,1 | 400 | 130 | 50 | 100 | 40 | ||||

| 3-3 / 4 | 95,3 | 300 | 130 | 50 | 100 | 40 | ||||

| 4 | 101.6 | 300 | 120 | 50 | 100 | 40 | ||||

| 4-1 / 8 | 104,8 | 300 | 120 | 50 | 90 | 40 | ||||

| 4-1 / 4 | 108 | 300 | 110 | 50 | 90 | 40 | ||||

| 4-1 / 2 | 114,3 | 300 | 110 | 40 | 80 | 30 | ||||

| 4-3 / 4 | 127 | 300 | 100 | 40 | 80 | 30 | ||||

| 5 | 120.7 | 200 | 100 | 40 | 80 | 30 | ||||

| 5-1 / 2 | 139,7 | 200 | 100 | 40 | 70 | 30 | ||||

| 6 | 152,4 | 100 | 80 | 30 | 60 | 30 | ||||

Лучшая скорость резания при использовании биметаллических кольцевых пил

Конечно, мы также должны были включить таблицу для установки наилучшей скорости вращения при с помощью биметаллических кольцевых пил.Эти кольцевые пилы кажутся гораздо более популярными на рынке и стоят меньше, чем их собратья с твердосплавными напайками. Считайте это общими скоростями, которые вы хотите использовать для оптимального резания мягкой стали, нержавеющей стали, чугуна, латуни и алюминия. Вы можете использовать самые высокие скорости для алюминия и мягкой стали, в то время как чугун и нержавеющая сталь требуют немного больше терпения.

Диаметр кольцевой пилы (дюймы) | Диаметр кольцевой пилы (мм) | 37 Сталь37 Рекомендуемый | 37 Сталь | Нержавеющая сталь | Чугун | Латунь | Алюминий | ||||||||

| 9/16 | 14.3 | 580 | 300 | 400 | 790 | 900 | |||||||||

| 5/8 | 15,9 | 550 | 275 | 365 | 730 | 825 | |||||||||

| 11/16 | 17,5 | 500 | 250 | 330 | 665 | 750 | |||||||||

| 3/4 | 19,1 | 460 | 230 | 300 | 600 | 690 | |||||||||

| 25/32 900 19.8 | 425 | 210 | 280 | 560 | 630 | ||||||||||

| 13/16 | 20,6 | 425 | 210 | 280 | 560 | 630 | |||||||||

| 71539 22,2 | 390 | 195 | 260 | 520 | 585 | ||||||||||

| 15/16 | 23,8 | 370 | 185 | 245 | 495 | 555 | 495 | 555 | 4 | 350 | 175 | 235 | 470 | 525 | |

| 1-1 / 16 | 27 | 325 | 160 | 215 | 435 | 480 | |||||||||

| 1 / 8 | 28,6 | 300 | 150 | 200 | 400 | 450 | |||||||||

| 1-3 / 16 | 30,2 | 285 | 145 | 190 | 380 | 425 | |||||||||

| 1-1 / 4 | 31.8 | 275 | 140 | 180 | 360 | 410 | |||||||||

| 1-5 / 16 | 33,3 | 260 | 135 | 175 | 345 | 390 | |||||||||

| 1-3 / 8 | 34,9 | 250 | 125 | 165 | 330 | 375 | |||||||||

| 1-7 / 16 | 36,5 | 240 | 120 | 160 | 315 | 360 | 1-1 / 2 | 38.1 | 230 | 115 | 150 | 300 | 345 | ||

| 1-9 / 16 | 39,7 | 220 | 110 | 145 | 290 | 330 | |||||||||

| 1-5 / 8 | 41,3 | 210 | 105 | 140 | 280 | 315 | |||||||||

| 1-11 / 16 | 42,9 | 205 | 100 | 135 | 270 | 305 | 1-3 / 4 | 44.5 | 195 | 95 | 130 | 250 | 295 | ||

| 1-13 / 16 | 46 | 190 | 95 | 125 | 250 | 285 | |||||||||

| 1-7 / 8 | 47,6 | 180 | 90 | 120 | 240 | 270 | |||||||||

| 2 | 50,8 | 170 | 85 | 115 | 230 | 255 | |||||||||

| 2 / 16 | 52.4 | 165 | 80 | 110 | 220 | 245 | |||||||||

| 2-1 / 8 | 54 | 160 | 80 | 105 | 210 | 240 | |||||||||

| 2-1 / 4 | 57,2 | 150 | 75 | 100 | 200 | 225 | |||||||||

| 2-3 / 8 | 60,3 | 140 | 70 | 95 | 190 | 220 | |||||||||

| 2-1 / 2 | 63.5 | 135 | 65 | 90 | 180 | 205 | |||||||||

| 2-9 / 16 | 65,1 | 130 | 65 | 85 | 175 | 200 | |||||||||

| 2-5 / 8 | 66,7 | 130 | 65 | 85 | 170 | 195 | |||||||||

| 2-11 / 16 | 68,3 | 125 | 60 | 80 | 160 | 185 | |||||||||

| 2-3 / 4 | 69.9 | 125 | 60 | 80 | 160 | 185 | |||||||||

| 2-7 / 8 | 73 | 120 | 60 | 80 | 160 | 180 | |||||||||

| 3 | 76,2 | 115 | 55 | 75 | 150 | 170 | |||||||||

| 3-1 / 8 | 79,4 | 110 | 55 | 70 | 140 | 165 | |||||||||

| 3-1 / 4 | 82.6 | 105 | 50 | 70 | 140 | 155 | |||||||||

| 3-3 / 8 | 85,7 | 100 | 50 | 65 | 130 | 150 | |||||||||

| 3-1 / 2 | 88,9 | 95 | 45 | 65 | 130 | 145 | |||||||||

| 3-5 / 8 | 92,1 | 95 | 45 | 60 | 120 | 140 | |||||||||

| 3-3 / 4 | 95.3 | 90 | 45 | 60 | 120 | 135 | |||||||||

| 3-7 / 8 | 98,4 | 85 | 40 | 55 | 110 | 130 | |||||||||

| 4 | 101,6 | 85 | 40 | 55 | 110 | 130 | |||||||||

| 4-1 / 8 | 104,8 | 80 | 40 | 55 | 110 | 120 | |||||||||

| 4-1 / 4 | 108 | 80 | 40 | 55 | 110 | 120 | |||||||||

| 4-3 / 8 | 111.1 | 75 | 35 | 50 | 100 | 105 | |||||||||

| 4-1 / 2 | 114,3 | 75 | 35 | 50 | 100 | 105 | |||||||||

| 4-5 / 8 | 117,5 | 75 | 35 | 50 | 100 | 105 | |||||||||

| 4-3 / 4 | 120,7 | 70 | 35 | 45 | 90 | 95 | |||||||||

| 5 | 127 | 70 | 35 | 45 | 90 | 95 | |||||||||

| 5-1 / 2 | 139.7 | 65 | 30 | 40 | 85 | 90 | |||||||||

| 6 | 152,4 | 65 | 30 | 40 | 85 | 90 | |||||||||

Замедлить? Серьезно? да.

Вполне возможно, что вы не сможете достичь такой скорости с помощью имеющихся у вас инструментов. В таком случае просто постарайтесь. Обязательно используйте этот регулируемый спусковой механизм для снижения скорости при резке более твердых или более хрупких материалов. Требуется терпение, но эти кольцевые пилы работают лучше всего при правильном использовании – и вы вполне можете прорезать материал быстрее, чем если бы вы работали инструментом на полной скорости.Вы наверняка пройдете через меньшее количество лезвий!

Способы установки более низких оборотов в минуту

Метод 1. Инструменты Smart Connected

Инструменты, в которых используются такие технологии, как Milwaukee One-Key или DeWalt Tool Connect, позволяют устанавливать различные диапазоны скорости для вашей дрели. Это позволяет вам назначить до четырех различных диапазонов скорости и упростить управление вашими оборотами в минуту. Хотя мы не ожидаем, что кто-то бросится покупать умный инструмент только для кольцевых пил, это может помочь, если у вас уже есть одно из этих сверл в вашей коллекции.

Метод 2: многоскоростные дрели

Раньше сверла имели одну скорость или одну передачу. Обычно они идут с двумя, но у некоторых получается лучше. Если у вас есть дрель с тремя или более скоростями, ознакомьтесь со своими настройками. Производители устанавливают эти разные скорости в определенные точки останова. Знание максимальной частоты вращения для каждого режима поможет вам лучше понять, как нажимать на спусковой крючок для достижения желаемой скорости бурения.

После некоторой практики это должно стать для вас второй натурой.

Метод 3. Установите режим снаряжения и опустите спусковой крючок

Очевидно, что если у вас нет электронного способа управления скоростью или трех- или четырехскоростной дрели, используйте ручной режим. Если вы знаете максимальную скорость своей дрели, то срабатывание спускового крючка может, по крайней мере, привести вас к приблизительному диапазону оборотов в минуту. В любом случае, это определенно лучше, чем полностью нажать на спусковой крючок на высокой скорости и сжечь вашу биметаллическую пилу во время первого пропила!

Заключение

Две приведенные выше таблицы должны дать вам довольно точный список того, как настроить скорость сверления для оптимальной резки кольцевой пилой.Благодаря этому лезвия останутся острыми, а металл не нагреется так сильно, что кончики лезвий будут деформироваться на материале. Как только вы потеряете это острие, вы можете потереть его плоским куском стали – готово.

Иногда, медленно и стабильно выигрывает гонку!

Особая благодарность компании Lenox Tools за предоставление спецификаций как для биметаллических, так и для корончатых пил с твердосплавными напайками.

Скорость сверла – твёрдая и мягкая древесина

Рекомендуемая скорость сверла для твёрдой и мягкой древесины указана ниже:

| Диаметр (дюйм) | Скорость (об / мин) | |||||

|---|---|---|---|---|---|---|

| Мягкая древесина (сосна) | Твердая древесина (Hard Marple) | Акрил | Латунь | Алюминий | Сталь | |

| Сверла спиральные | ||||||

| 1/16 – 3/16 | 3000 | 3000 | 2500 | 3000 | 3000 | 3000 |

| 1/4 – 3/8 | 3000 | 1500 | 2000 | 1200 | 2500 | 1000 |

| 7/16 – 5/8 | 1500 | 750 | 1500 | 750 | 1500 | 600 |

| 1 1/16 – 1 | 750 | 500 | – | 400 | 1000 | 350 |

| Брэд-биты | ||||||

| 1/8 | 1800 | 1200 | 1500 | – | – | – |

| 1 / 4 | 1800 | 1000 | 1500 | – | – | – |

| 3/8 | 1800 | 750 | 1500 | – | – | – |

| 1 / 2 | 1800 | 750 | 1000 | – | – | – |

| 5/8 | 1800 | 500 | 750 | – | – | – |

| 3 / 4 | 1400 | 250 | 750 | – | – | – |

| 7/8 | 1200 | 250 | 500 | – | – | – |

| 1 | 1000 | 250 | 250 | – | – | – |

| Насадки Форстнера | ||||||

| 1/4 – 3 / 8 | 2400 | 700 | – | – | – | – |

| 1/2 – 5/8 | 2400 | 500 | 250 | – | – | – |

| 3/4 – 1 | 1500 | 500 | 250 | – | – | – |

| 1 1/8 – 1 1/4 | 1000 | 250 | 250 | – | – | – |

| 1 3/8 – 2 | 500 | 250 | – | – | – | – |

| Лопаточные биты | ||||||

| 2000 | 1500 | – | – | – | – | |

| 5/8 – 1 | 1750 | 1500 | – | – | – | – |

| 1 1/8 – 1 1/2 | 1500 | 1000 | – | – | – | – |

| 1 5/8 – 2 | 1200 | 700 | – | – | – | – |

Сверление нержавеющей стали

Механические свойства нержавеющей стали, включая жаропрочность и высокую пластичность, затрудняют резку.

Нержавеющая сталь – материал, который трудно сколоть. Это просто природа зверя.

Хотя коррозионная стойкость этих металлов делает их популярными во многих отраслях промышленности, некоторые механические свойства нержавеющей стали, включая жаропрочность и высокую пластичность, также затрудняют резку.

Некоторые нержавеющие стали также имеют тенденцию к деформационному упрочнению больше, чем другие – 304 и 316 – два примера.

Хотя группировать все нержавеющие стали вместе под одним заголовком неправильно, эти материалы обычно обладают схожими свойствами, которые придают им обрабатываемость по сравнению с углеродистой сталью.Возможно, самое большое различие заключается в высокой пластичности аустенитных и дуплексных нержавеющих сталей. Эти материалы также легко затвердевают и образуют нарезанные кромки (BUE) на режущем инструменте. В частности, в нержавеющих сталях Induplex стружкообразование затруднено из-за их высокой прочности.

Когда тепло остается в сверле, сам инструмент начинает ломаться. В сверлах из быстрорежущей стали (HSS) это тепло приводит к потере твердости инструмента. В твердосплавных сверлах на режущих кромках могут образовываться микротрещины, которые в конечном итоге приводят к выходу сверла из строя.

«При обработке нержавеющей стали возникают высокие температуры», – пояснил Скотт Тернер, менеджер по маркетингу отверстий Seco Tools. «Но поскольку этот материал был разработан для работы в высокотемпературных средах, его трудно резать, и режущие инструменты трудны для него».

Высокий модуль упругости металла – непостоянная деформация материала при приложении силы – затрудняет его разрушение. Нержавеющая сталь на самом деле предназначена для небольшого изгиба, прежде чем она сломается.

Эта характеристика усложняет ломку стружки, что особенно важно при сверлении, поскольку стружку необходимо отламывать и удалять из отверстия как можно быстрее, чтобы снизить вероятность повторного нарезания.

По мере того, как отверстие становится все глубже, материал постоянно затвердевает, и резать его становится все труднее.

«Это простой факт, что тепло, выделяемое в процессе резки, приводит к деформационному упрочнению материала», – сказал Тернер. «Это механическое упрочнение происходит на дне отверстия и по краю отверстия, и эта зона механического упрочнения будет следовать за режущей кромкой вдоль отверстия до дна по мере его создания.«

Один из способов уменьшить количество возникающего наклепа – увеличить задний конус инструмента, что уменьшает степень контакта между инструментом и деталью.

Геометрия имеет значение

Помимо настройки угла заднего конуса, другие переменные в конструкции инструмента могут облегчить сверление нержавеющей стали.

«Многие переменные параметры при резке нержавеющей стали – компромисс», – сказал Тернер.«Вы можете сделать режущую кромку более острой, но затем вы ослабите ее, и она отломится. С более жесткой [более толстой] кромкой вы увеличите срок службы инструмента. Вы можете изменить угол режущей кромки сверла, но когда вы поступая так, вы также теряете немного сил на передовой “.

Конструкция инструмента для резки нержавеющей стали должна включать:

- Более острый угол на режущей кромке.

- Ширина поля уменьшена.

- Увеличенный задний конус.

Кроме того, конструкция инструмента должна предусматривать возможность сквозной подачи СОЖ.

СОЖ важна как для удаления стружки, так и для продления срока службы инструмента. Охлаждающая жидкость, подаваемая через инструмент, также способствует удалению стружки.

«Правильное использование охлаждающей жидкости очень важно при любых буровых работах», – сказал Тернер. «В отношении нержавеющей стали мы рекомендуем, чтобы смазывающая способность охлаждающей жидкости составляла от 8 до 10 процентов. Кроме того, важен хороший поток охлаждающей жидкости к режущей кромке инструмента. Быстрое удаление стружки из отверстия означает, что отверстие можно обработать быстрее, что также снижает упрочнение, так как меньше времени тратится на врезание инструмента в отверстие.”

Обеспечение адекватной подачи СОЖ в зону резания означает мониторинг давления. Это будет варьироваться в зависимости от отношения глубины к диаметру.

Деформационное упрочнение может быть более распространенным при сверлении глубоких отверстий из-за тенденции к” клеванию ” «сверло» – сверление в заготовке на определенное расстояние, отвод сверла для удаления стружки и последующее сверление. В этом случае дно отверстия становится зоной упрочнения.

Клевание не рекомендуется из-за этого.

СОЖ важна как для стружкодробления, так и для продления срока службы инструмента. Охлаждающая жидкость, подаваемая через инструмент, также способствует удалению стружки.

Борьба с прогибом

Поскольку некоторые нержавеющие материалы обладают высокой прочностью на разрыв, инструмент может прогибаться при контакте. Использование пилотного отверстия – один из способов предотвратить это.

«Использование успешной стратегии обнаружения или пилотирования может преодолеть отклонение», – поясняет Пэт Нелс, менеджер по продукции Walter USA.«На неглубоких скважинах, где пилотирование не требуется, потому что сверло достаточно устойчиво, правильная геометрия точки сверления может быть всем, что необходимо для преодоления проблем с отклонением».

Независимо от того, нужно ли использовать пилотный цикл, важно контролировать скорость и подачу операции сверления.

Если скорость слишком низкая, сверло будет просто тереть материал, создавая зону наклепа. В конечном итоге это приведет к более быстрому отказу сверла.

«Если скорость слишком высокая, будет выделяться слишком много тепла, и это также приведет к отказу сверла, особенно к сильному износу внешних углов острия», – сказал Нельс.

Контроль скорости подачи очень важен для обеспечения надлежащего стружкодробления.

«Подача должна быть достаточно высокой, чтобы режущая кромка могла резать или входить в заготовку», – сказал Нельс. «Если она слишком низкая, сверло будет только тереться о заготовку, что опять же может вызвать зону наклепа. Это также приведет к преждевременному износу сверла. Когда подача слишком высока, форма стружки может стать проблемой, может образоваться очень тяжелая стружка, которая не ломается.Кроме того, слишком высокая скорость подачи может повредить сверло, что приведет к преждевременному выходу из строя или поломке.”

Лучший первый шаг – использовать скорость и подачу, рекомендованные производителем сверла, – добавил Нельс.

www.secotools.com

www.walter-tools.com

Рекомендуемая таблица скорости инструмента – USA AutoDrill.

Типичный сверлильный станок часто имеет ограничение об / мин в диапазоне 2000-3600 об / мин. Если в приведенной выше таблице указано более высокое число оборотов, чем способно ваша машина, это не должно вызывать проблем при работе на более низких оборотах. Например, многие люди без проблем просверливают отверстия диаметром 1/16 дюйма со скоростью менее 10 000 об / мин.

Процесс сверления отверстий в металле или подобных материалах без СОЖ возможен, но не рекомендуется. Для большинства металлов скорость вращения может быть уменьшена до 25% от указанной выше для сверления без СОЖ. Однако при работе с нержавеющей сталью частота вращения должна быть значительно снижена. Нержавеющая сталь плохо отводит тепло. Это почти сразу испортит режущую кромку вашего инструмента. Часто бывает полезно сделать более тяжелый рез по нержавеющей стали, чем более легкий, чтобы кончик инструмента оставался в «холодном» материале, а не рядом с поверхностью, которая недавно была нагрета последним проходом кончика инструмента.Обратитесь к производителю бурового инструмента за конкретными требованиями и ограничениями.

Развертка обычно работает на 2/3 или менее об / мин бурения. AutoDrill предлагает такую же мощность в лошадиных силах в случае, если отверстие слишком маленькое и т. Д. Меньше всего вам нужно, чтобы ваша машина или двигатель заглохли. Обратитесь к производителю инструмента развертки за конкретными требованиями и ограничениями.

Нарезание резьбы обычно происходит со скоростью от 1/3 до 1/4 об / мин бурения. Мы предлагаем как минимум в 2-3 раза больше мощности бурения для стандартных процессов нарезания резьбы и более высокие значения для нарезания резьбы проточным или валковым способом.Уточняйте у производителя вашего инструмента конкретные требования и ограничения.

ПОЧЕМУ МОИ ИНСТРУМЕНТЫ БЫСТРО ИЗНАШИВАЮТСЯ ИЛИ ЛАЮТСЯ?

Обратите внимание, что чрезмерный износ или поломка инструмента часто вызваны:

- Неправильная скорость резания

- Неправильная подача

- Неверный тип или материал режущего инструмента (HSS, TiN, карбид и т. Д.)

- Затупившаяся оснастка

- Твердые пятна в материале, такие как окалина, кремнезем, дефекты и т. Д.

- Неправильный тип охлаждающей жидкости или смазки

- Ненадлежащая охлаждающая жидкость или смазка (комбинезон для удаления стружки, трения и т. Д.)

- Недостаточная охлаждающая жидкость или смазка (на конце инструмента)

- Инструмент недостаточно жесткий (попробуйте сверлильные втулки или направляющие, направляющие стержни на сверлильном станке и т. Д.)

- Слишком глубокий пропил без надлежащего удаления стружки – Уплотнение стружки (попробуйте сверление с кольцом, продувку сжатым воздухом или подачу СОЖ через дополнительные инструменты и т.

- Инструменты, которые были изготовлены или заточены неправильно. (следите за зазором, углом наклона и кромки, а также за шероховатостью поверхностей и т. д.)

РАСЧЕТ ВРЕМЕНИ ЦИКЛА ПРИ СВЕРЛЕНИИ:

Мы можем помочь вам сократить время цикла при сверлении отверстий в одной или нескольких частях.Как правило, это расчет, который мы используем для определения времени, необходимого для выполнения процесса:

ГЛУБИНА, деленная на ПОДАЧА = ВРАЩЕНИЯ.

ОБОРОТОВ разделить на ОБОРОТЫ В МИНУТУ = МИНУТЫ.

д.

д.

Дело в том, что некоторые твердосплавные сверла могут сломаться при охлаждении их водой.

Дело в том, что некоторые твердосплавные сверла могут сломаться при охлаждении их водой.