Жесткость и вибрации при токарной обработке

Обработка металла на токарных станках при определенных условиях может сопровождаться возникающими вибрациями. При этом падает качество изготовления, приходит в негодность режущий инструмент, узлы станка подвергаются интенсивному износу.

Особенно актуальна эта проблема для современного оборудования, работающего с большой производительностью и на высоких скоростях резания.

Основные сведения

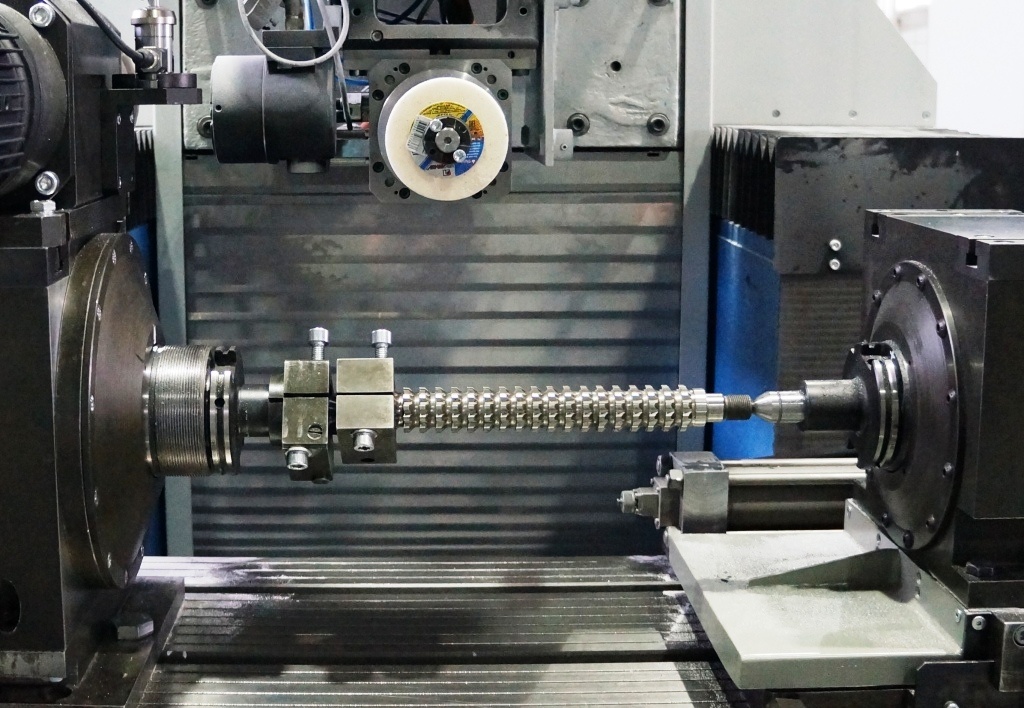

Рассматривая условия возникновения вибраций, нужно учитывать жесткость всей обрабатывающей системы. А это: сам токарный станок, фундамент под станком, приспособления для различных условий точения, обрабатывающий инструмент, сама деталь и технология резания (СПИД-система).

При работе под нагрузкой происходит отклонение всех элементов системы от центральной оси вращения ненагруженного станка. Чем выше жесткость узлов станка и обрабатываемой детали, тем меньше величина их отклонений и тем лучше качество обработки: форма детали и шероховатость максимально приближены к заданным значениям.

При недостаточной жесткости возникают вибрации, станок начинает «дробить», что приводит к понижению качества обработки. При этом, не всегда справедливо, что чем больше усилие резания, тем выше погрешность обработки. Вибрация может появляться и из-за сильного занижения рекомендованных технологией режимов резания, когда режущая кромка инструмента выходит за расчетные режимы и резание металла не происходит

На жесткость всей системы влияют временные факторы. В процессе обработки уменьшается сечение обрабатываемой детали, что приводит к снижению ее прочностных характеристик. Заготовка подвергается большему отклонению от оси вращения, при этом вибрации усиливаются.

Причины возникновения вибраций

-

Колебания, вызванные работой соседнего оборудования. Эти нежелательные возмущения передаются через грунт, стенные и потолочные перекрытия. Устранение таких явлений заключается в усилении фундаментов, отрыва фундамента станка от общего фундамента цеха при помощи антивибрационных материалов (например песка), установке амортизационных прокладок.

- Дисбаланс различных частей токарного станка. Устраняется балансировкой или заменой изношенных вращающихся частей станка. Сбалансированность заготовки достигается установкой дополнительных грузов.

- Технологические отклонения при изготовлении зубчатых передач оборудования. При этом возникают возмущающие систему механические силы, передающиеся на силовые элементы станка. В ременных передачах возникновению вибраций способствуют некачественные сшивки.

- Прерывистый характер резания. Частое чередование режимов обработки приводит к толчкам и вибрациям. Если такая работа станка обуславливается технологическим режимом, то для устранения нежелательных явлений необходимо преднамеренное увеличение прочности детали.

-

Собственные колебания при обработке. Вполне сбалансированная обрабатывающая система может без видимых на то причин вызывать сильные вибрации.

Это связано с явлением резонанса. Собственная частота колебаний работающего станка совпадает с частотой колебаний окружающего оборудования, самого здания. Для устранения такого явления нужно изменить режим резания и возможно технологию.

Это связано с явлением резонанса. Собственная частота колебаний работающего станка совпадает с частотой колебаний окружающего оборудования, самого здания. Для устранения такого явления нужно изменить режим резания и возможно технологию.

Вибрация, измеряемая частотой колебаний в секунду, характеризуется жесткостью системы. При увеличении этого параметра, частота колебаний увеличивается, а амплитуда уменьшается. Вибрация становится менее заметной.

Факторы, влияющие на интенсивность вибраций

- При увеличении скорости резания интенсивность вибраций в первый момент возрастает (примерный график – на рисунке справа). По достижении скорости резания 80-150 м/мин вибрация начинает затихать. Конкретное значение скорости резания, при которой вибрация уменьшает свои значения, зависит от совокупности параметров режущей системы.

- Увеличение ширины среза усиливает амплитуду колебаний (вибраций).

-

Увеличение подачи инструмента или толщины среза вызывает некоторое уменьшение вибраций.

- Применение резцов с небольшими углами, позволяющими производить большие подачи на высоких скоростях, приводит к увеличению амплитуды нежелательных колебаний.

- Уменьшая угол резания, можно добиться снижения интенсивности колебаний.

Методы уменьшения вибраций

При уменьшении вибраций происходит повышение точности изготовления деталей. Анализ технологического процесса позволяет определить погрешности обработки. На основе этих данных определяются методы устранения нежелательных процессов в обрабатывающей системе:

- Мероприятия по повышению жесткости:

- Уменьшение величины выхода пиноли задней бабки.

- Уменьшение вылета резца.

- Затягивание клиньев суппорта и зажим каретки.

- Загрузка поперечного суппорта.

- Увеличение подачи, скорости резания.

-

Выбор наиболее подходящего резца и его правильной заточки.

- Обработка металла резцами с противовибрационной фаской. Принцип действия основан на трении фаски о поверхность детали, приводящем к уменьшению колебаний. Этот способ возможен при определенных сочетаниях размеров детали (длины и диаметра), формы резца, технологических режимов обработки.

- Балансировка дополнительных приспособлений с установленной деталью.

- Балансировка трехкулачковых патронов с планшайбой.

- Установка противовесов при точении несимметричных деталей.

Может возникнуть ситуация, когда ни одна из описанных выше мер не приводит к уменьшению вибраций. В этом случае устанавливаются виброгасители. Во фрикционных виброгасителях вибрацию гасят поджатые пружинами кулачки. В гидравлических виброгасителях все нежелательные колебания поглощаются рабочей жидкостью.

Для снижения вибраций при обработке длинномерных деталей применяются более простые способы. При обточке тонкостенной трубы ее заполняют песком или опилками.

Большая роль в повышении качества выпуска продукции отводится токарю. Он правильно должен выбрать режим работы исходя из свойств заготовки (ее жесткости), характеристик станка (мощность электропривода), параметров заточки рабочего инструмента.

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Станок с ЧПУ: измерение и контроль

Автор:

М. В. Вилкина, инженер кафедры «Технология и производство артиллерийского вооружения» БГТУ «ВОЕНМЕХ» им. Д. Ф. Устинова

В. Вилкина, инженер кафедры «Технология и производство артиллерийского вооружения» БГТУ «ВОЕНМЕХ» им. Д. Ф. Устинова

Перечень дополнительных опций в технико-коммерческом предложении на станок с ЧПУ практически всегда включает систему автоматического измерения инструмента и детали, иногда эти пункты даже попадают в рекомендуемые к приобретению. Что из себя представляют данные системы, как они работают и как оценить потребность таких вложений, рассмотрим в этом материале.

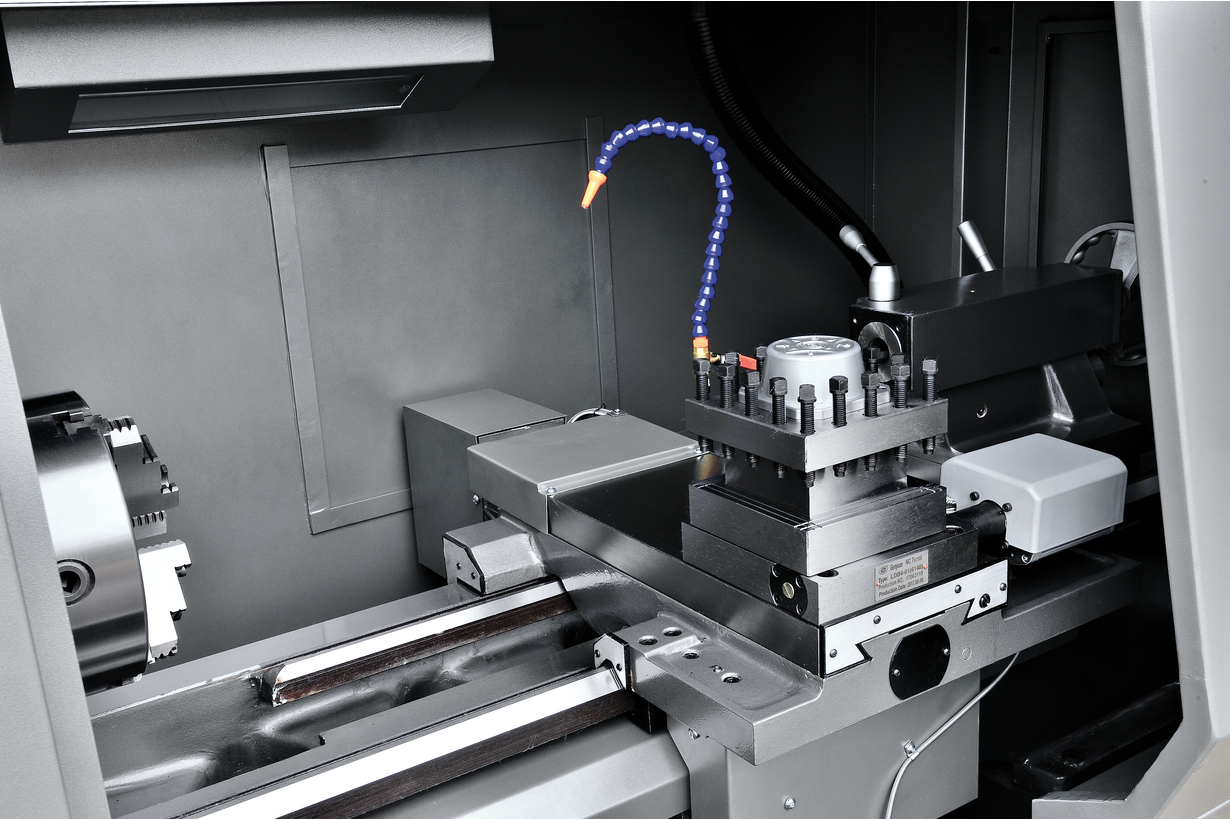

Укрупненно системы контроля и измерения делят на два не зависимых друг от друга типа. Первый относится к работе с режущим инструментом (рис. 1), второй — к обрабатываемому изделию. Понятие «система» используют, так как в комплект поставки входит аппаратное и программное обеспечение. Состав его варьируется и зависит от множества факторов и условий. Рассмотрим оба типа более подробно.

Рис. 1. Системы измерения и контроля инструмента

Система измерения и контроля инструмента (Tool Setter)Прежде чем переходить к описанию измерительных систем, следует ответить на вопрос, который часто возникает при покупке первого станка с ЧПУ: «А можно ли обойтись без этой системы?» Важным этапом в оценке возможностей и потребностей в данном оборудовании является понимание принципов индикации и перерасчета координат на станке с ЧПУ.

Итак, для любого станка с ЧПУ существует понятие нуля станка, а точнее, нулевого положения для каждого узла, который может перемещаться и/или вращаться с индикацией координат. Соответственно, в этом нулевом положении координата перемещения/вращения равна нулю. Ноль станка и направление перемещения/вращения, которое определено знаком, составляют понятие системы координат станка или машинных координат. Данные координаты неизменны, отсчитываются от нуля станка, их всегда можно отобразить на панели оператора. Однако пользоваться ими для программирования обработки изделия затруднительно, т. к. отсчет координат происходит из точки, находящейся вне детали.

Для составления управляющей программы применяют систему координат детали. То есть добавляют новый отсчет координат и назначают его в системе ЧПУ (рис. 2). Для этого в ней существует раздел Work Offsets — смещение рабочей системы координат. Систем координат детали может быть несколько, им присваиваются номера. Для каждой системы в разделе Work Offsets указываются машинные координаты начала отсчета. При активации выбранной системы координат детали в указанных машинных координатах положение осей обнуляется.

Для каждой системы в разделе Work Offsets указываются машинные координаты начала отсчета. При активации выбранной системы координат детали в указанных машинных координатах положение осей обнуляется.

Рис. 2. Система координат станка

Рис. 3. Система координат инструмента

Благодаря системе автоматической смены инструмента в станок загружается весь инструмент, который планируется применять для выполнения программы. Каждому присваивается номер в соответствии с инструментальной ячейкой. Однако расчетная точка (программируемая точка) и вылет из патрона (или револьверной головки) у каждого инструмента будет свой (рис. 3). Таким образом, третья система координат является индивидуальной для каждого инструмента. В разделе Tools Offset (таблица офсетов) системы ЧПУ есть несколько разделов. Первый касается вылета инструмента — корректор на длину. В нем указывают машинную координату, определяющую кончик инструмента. Для токарных резцов таких координат две — ZX, для фрез одна — Z. На станке указанные координаты определяются подводом инструмента к поверхности, положение которой относительно системы отсчета детали известно. Инструмент подводится до касания. Во время касания фиксируются машинные координаты, затем к ним добавляют расстояние от поверхности касания до нуля детали и записывают это значение в таблицу корректора на длину. В следующий раздел вносят информацию о диаметре инструмента. Также есть раздел инструментального износа. Введенные туда значения система ЧПУ будет использовать для смещения исходной траектории обработки, полученной из управляющей программы.

На станке указанные координаты определяются подводом инструмента к поверхности, положение которой относительно системы отсчета детали известно. Инструмент подводится до касания. Во время касания фиксируются машинные координаты, затем к ним добавляют расстояние от поверхности касания до нуля детали и записывают это значение в таблицу корректора на длину. В следующий раздел вносят информацию о диаметре инструмента. Также есть раздел инструментального износа. Введенные туда значения система ЧПУ будет использовать для смещения исходной траектории обработки, полученной из управляющей программы.

Естественно, такой ввод в систему координат данных инструмента занимает время и не исключает ошибок.

Главная задача системы размерной настройки инструментов — исключить ошибки, возникающие при ручном проведении вышеописанного процесса, и сократить его время. Для этого поставщики таких систем предлагают комплекс из аппаратного и программного обеспечения. В первое входит датчик привязки инструмента с приемником сигнала и электронным блоком для подключения в электрошкаф станка, второе включает программное обеспечение для передачи полученных сигналов и данных в таблицу офсетов, а также инструкцию к нему.

В первое входит датчик привязки инструмента с приемником сигнала и электронным блоком для подключения в электрошкаф станка, второе включает программное обеспечение для передачи полученных сигналов и данных в таблицу офсетов, а также инструкцию к нему.

Датчик, контактный или бесконтактный, представляет из себя устройство, устанавливаемое на столе или кожухе станка. После вызова инструмента из магазина станка, то есть активации его номера в системе ЧПУ, на стойке запускают цикл привязки инструмента — макрос (программа, написанная на понятном данной конкретной стойке языке макрокоманд) (рис. 4). Выполнение этого макроса включает подвод инструмента к датчику привязки до касания в автоматическом режиме. Касание для получения более точного результата выполняется несколько раз по каждой необходимой для привязки оси. Сигнал срабатывания датчика (то есть регистрация момента касания) попадает в систему ЧПУ станка через систему передачи сигналов.

Рис. 4. Пример макроса

Существует три типа системы передачи сигналов: с помощью кабеля, оптическая бескабельная связь (посредством инфракрасного оптического бесконтактного устройства) и радиочастотная система передачи сигнала (с помощью радиочастотного приемо-передающего устройства). Выбор конкретной системы передачи сигналов определяется типом используемого датчика и типом станка, на котором он установлен.

Выбор конкретной системы передачи сигналов определяется типом используемого датчика и типом станка, на котором он установлен.

Таким образом, любое касание датчика отражается в системе ЧПУ. Срабатывание датчика — это фиксация текущих машинных координат инструментального суппорта (шпинделя или револьверной головки). Как обрабатывать полученные координаты, прописано в макросе. Поэтому крайне важно, чтобы описанный в нем алгоритм действий и расчетов был верным, а подходящий макрос перед измерениями был активирован. Как правило, макрос пересчитывает полученные координаты, чтобы они соотносились с нулем детали, и записывает их в таблицу офсетов. Также можно использовать макросы для учета износа инструмента и выявления его поломки.

Безусловно, на данный момент выпускается огромное количество разнообразных датчиков, каждый поставщик стремится сделать свой продукт интереснее и конкурентоспособнее, чтобы выделиться на рынке (рис. 5). Перечислим основные критерии, распространенные при первичном выборе датчика.

5). Перечислим основные критерии, распространенные при первичном выборе датчика.

Рис. 5. Два типа систем контроля инструмента

Во‑первых, как описано выше, датчики подразделяют по типу связи с ЧПУ. Тип связи определяет целый ряд характеристик. Например, если речь идет о кабельном подключении, то должна быть возможность разместить его так, чтобы он не мешал перемещениям и действиям в рабочей зоне, — то есть критерий доступности датчика. Существуют системы с вариативным позиционированием: «…удерживается по месту магнитными силами и может быть установлен в различных позициях на столе станка» [1].

Во‑вторых, подключение может определять скорость прохождения сигнала. Если речь идет о станке для скоростной обработки, то даже доли секунд задержки сигнала могут привести не только к накоплению погрешностей, но и к опасному перебегу инструмента в сторону датчика и последующему повреждению обоих. Скорость прохождения сигнала и тип подключения также могут быть ограничены возможностями самой системы ЧПУ на данном станке. Например, в документации к системе Blum в качестве рекомендаций указано, что плата должна быть оснащена каналом High-Speed Skip.

Например, в документации к системе Blum в качестве рекомендаций указано, что плата должна быть оснащена каналом High-Speed Skip.

Какой датчик выбрать, зависит от габаритов измеряемого инструмента. Как правило, в технических характеристиках датчика указывается минимальный измеряемый диаметр и так называемая повторяемость результатов измерений. Последняя определяется «близостью результатов испытаний одного и того же объекта по одной и той же методике в соответствии c требованиями одного и того же нормативного документа, в одной и той же лаборатории, одним и тем же оператором с использованием одного и того же экземпляра оборудования в течение короткого промежутка времени» (ГОСТ Р 51672). У большинства таких устройств значение данной характеристики колеблется от 1 до 5 мкм, соответственно, и точность изделия с учетом суммарной погрешности обработки будет составлять не менее, чем 0,05…0,75 мм [2].

Также существуют датчики поломки инструмента, которые дополнительно устанавливают к основному датчику привязки. Их задача быстро проверить, сломан ли инструмент. Нередко для этих целей используется лазерный тип датчика. Например, при серийном производстве в управляющую программу включается периодический вызов макроса проверки поломки: перед обработкой инструмент пересекает лазерный луч, и если он не прерывается, то управляющая программа останавливается.

Их задача быстро проверить, сломан ли инструмент. Нередко для этих целей используется лазерный тип датчика. Например, при серийном производстве в управляющую программу включается периодический вызов макроса проверки поломки: перед обработкой инструмент пересекает лазерный луч, и если он не прерывается, то управляющая программа останавливается.

Данные системы также включают аппаратное обеспечение в виде датчика касания с приемником сигнала и электронным блоком для подключения в электрошкаф станка. Часто это тот же блок, который используется для системы измерения и контроля инструмента. Программное обеспечение в базовой комплектации аналогично представляет из себя набор макросов. Однако у изделия гораздо больше параметров для контроля, чем у инструмента, поэтому вопрос программного обеспечения будет более подробно рассмотрен ниже.

ДатчикиИзмерение, контроль детали и базирование заготовки проводится с помощью датчиков касания, устанавливаемых в шпиндель станка. Наиболее распространенная конструкция включает (рис. 6) измерительный стержень с контактным наконечником (измерительный щуп), который крепится в корпусе датчика [1]. Сам корпус содержит приемник сигналов, отсек для батареи, хвостовик в соответствии со стандартом шпинделя станка, а также разнообразные приспособления в зависимости от модели, например, сопла для очистки щупа. Конструктивной особенностью таких датчиков является так называемая ломкая вставка (рис. 7). Крепление измерительного стержня к корпусу таково, что при превышении допустимой нагрузки стержень ломается, но корпус остается целым. Наконечники для датчиков приобретаются как режущий инструмент, независимо от корпуса. И так же, как и режущий инструмент, щупы нужно подбирать в зависимости от задач, которые на них возлагаются. Они могут отличаться по назначению: прямые, звездообразные, коленчатые; по диаметру и материалу контактного наконечника; типу крепления к корпусу датчика; длине стержня; материалу стержня и т.

Наиболее распространенная конструкция включает (рис. 6) измерительный стержень с контактным наконечником (измерительный щуп), который крепится в корпусе датчика [1]. Сам корпус содержит приемник сигналов, отсек для батареи, хвостовик в соответствии со стандартом шпинделя станка, а также разнообразные приспособления в зависимости от модели, например, сопла для очистки щупа. Конструктивной особенностью таких датчиков является так называемая ломкая вставка (рис. 7). Крепление измерительного стержня к корпусу таково, что при превышении допустимой нагрузки стержень ломается, но корпус остается целым. Наконечники для датчиков приобретаются как режущий инструмент, независимо от корпуса. И так же, как и режущий инструмент, щупы нужно подбирать в зависимости от задач, которые на них возлагаются. Они могут отличаться по назначению: прямые, звездообразные, коленчатые; по диаметру и материалу контактного наконечника; типу крепления к корпусу датчика; длине стержня; материалу стержня и т. д.

д.

Рис. 6. Конструкция датчика системы измерения и контроля детали

Рис. 7. Пример установки ломкой вставки

Измерение датчиками происходит в рабочей зоне станка, сам он закрепляется в шпинделе, поэтому кабельное подключение не используется. Приемник сигналов располагается на корпусе станка, при этом в зависимости от типа измерений выбирается тип передачи сигналов. Например, при измерении на поворотной оси у инфракрасного датчика может быть проблема перекрывания сигнала.

В области применения можно выделить два направления. Первое касается заготовки, второе — уже обработанных поверхностей изделия. В отношении заготовки датчики применяются для задач базирования: поиск и назначение нуля детали (системы координат детали, речь о которой шла выше), а также компенсация положения заготовки за счет поворота осей или поворота стола станка. Поставщиками измерительных систем разработаны стандартные методики для осуществления задач базирования. Датчик сам по себе, так же, как и инструментальный Tool Setter, служит для точной индикации координат, о чем и отправляет информацию через систему передачи сигналов в ЧПУ. Каждая методика базирования (или цикл базирования) описана в соответствующем макросе и предполагает целые серии измерений, то есть касаний щупом поверхности заготовки (рис. 8, [1]). Например, если требуется разместить систему координат в центре верхней грани кубической заготовки, то измерения включают касание щупом верхней грани — координата по оси Z. Касание правой и левой грани вдоль оси X (а затем и Y) не дает конечной координаты, результаты сохраняются в макросе, где путем элементарных математических действий вычисляется координата средней точки, которая и попадает в таблицу офсетов ноля детали. Итак, поиск положения системы координат детали происходит в соответствии с выбранной методикой. Методики у всех поставщиков датчиков одинаковы, но макросы — различны.

Датчик сам по себе, так же, как и инструментальный Tool Setter, служит для точной индикации координат, о чем и отправляет информацию через систему передачи сигналов в ЧПУ. Каждая методика базирования (или цикл базирования) описана в соответствующем макросе и предполагает целые серии измерений, то есть касаний щупом поверхности заготовки (рис. 8, [1]). Например, если требуется разместить систему координат в центре верхней грани кубической заготовки, то измерения включают касание щупом верхней грани — координата по оси Z. Касание правой и левой грани вдоль оси X (а затем и Y) не дает конечной координаты, результаты сохраняются в макросе, где путем элементарных математических действий вычисляется координата средней точки, которая и попадает в таблицу офсетов ноля детали. Итак, поиск положения системы координат детали происходит в соответствии с выбранной методикой. Методики у всех поставщиков датчиков одинаковы, но макросы — различны.

Рис. 8. Цикл поиска центра прямоугольника XY для базирования детали

Компенсация положения заготовки сводится к поиску значения угла, то есть отклонения от параллельности грани искомой оси. Щуп производит ряд касаний вдоль двух поверхностей, а уже в макросе проходят вычисления угла отклонения грани. Далее этот угол учитывается (рис. 9) или путем поворота системы координат (в управляющей программе), или путем поворота стола станка (если он оснащен этой возможностью).

Щуп производит ряд касаний вдоль двух поверхностей, а уже в макросе проходят вычисления угла отклонения грани. Далее этот угол учитывается (рис. 9) или путем поворота системы координат (в управляющей программе), или путем поворота стола станка (если он оснащен этой возможностью).

Компенсация положения заготовки Компенсация положения заготовки

при помощи поворота осей при помощи поворота стола

Рис. 9. Компенсация положения заготовки

Межоперационный контроль позволяет производить точное определение размеров детали (рис. 10, 11 [1]). Следует подчеркнуть важный момент относительно возможностей таких измерений: щуп всегда передает координаты, все остальные значения получаются из расчетов, осуществляемых в макросах. В связи с этим область задач межоперационного контроля, решаемых с помощью системы Touch Probes, ограничена применимостью стандартного комплекта соответствующих макросов (информацию о чем можно найти в прилагающемся руководстве).

Ниже представлены примеры стандартных измерительных циклов (макросов) Blum (рис. 12, [3]).

Рис. 10. Межоперационный контроль изделия

Рис. 11. Определение линейных и угловых размеров

Рис. 12. Примеры стандартных измерительных циклов Blum

Вторым ограничивающим фактором может стать отображение результатов измерений. Оно зависит от возможностей ЧПУ. В базовом, самом простом варианте это список параметров. То есть после каждого измерения указывается, в какой параметр (они имеют номера) записать результат. Указать можно или в самом макросе, но тогда будет проблематично проводить серию одинаковых измерений, или после выполнения макроса в управляющей программе (рис. 13). Далее после измерения на стойке ЧПУ переходят в список параметров и проверяют результат. Таким образом, нужно помнить, какому параметру соответствовали те или иные измерения. Если требуется выполнять серию измерений, то можно воспользоваться функцией ЧПУ «PRINT», то есть после каждого измерения полученное значение записывать в файл на стойке, а затем проводить обработку результатов уже из файла.

Рис. 13. Пример программы серии измерений с помощью системы Blum

Некоторые системы ЧПУ, например HAAS, оснащены встроенным интерфейсом, который включает как циклы привязки детали, так и измерительные циклы. Пользователю не нужно запоминать номер измерительного макроса и параметра. В ЧПУ предусмотрен раздел с удобным графическим отображением, подсказками и выводом результата на экран.

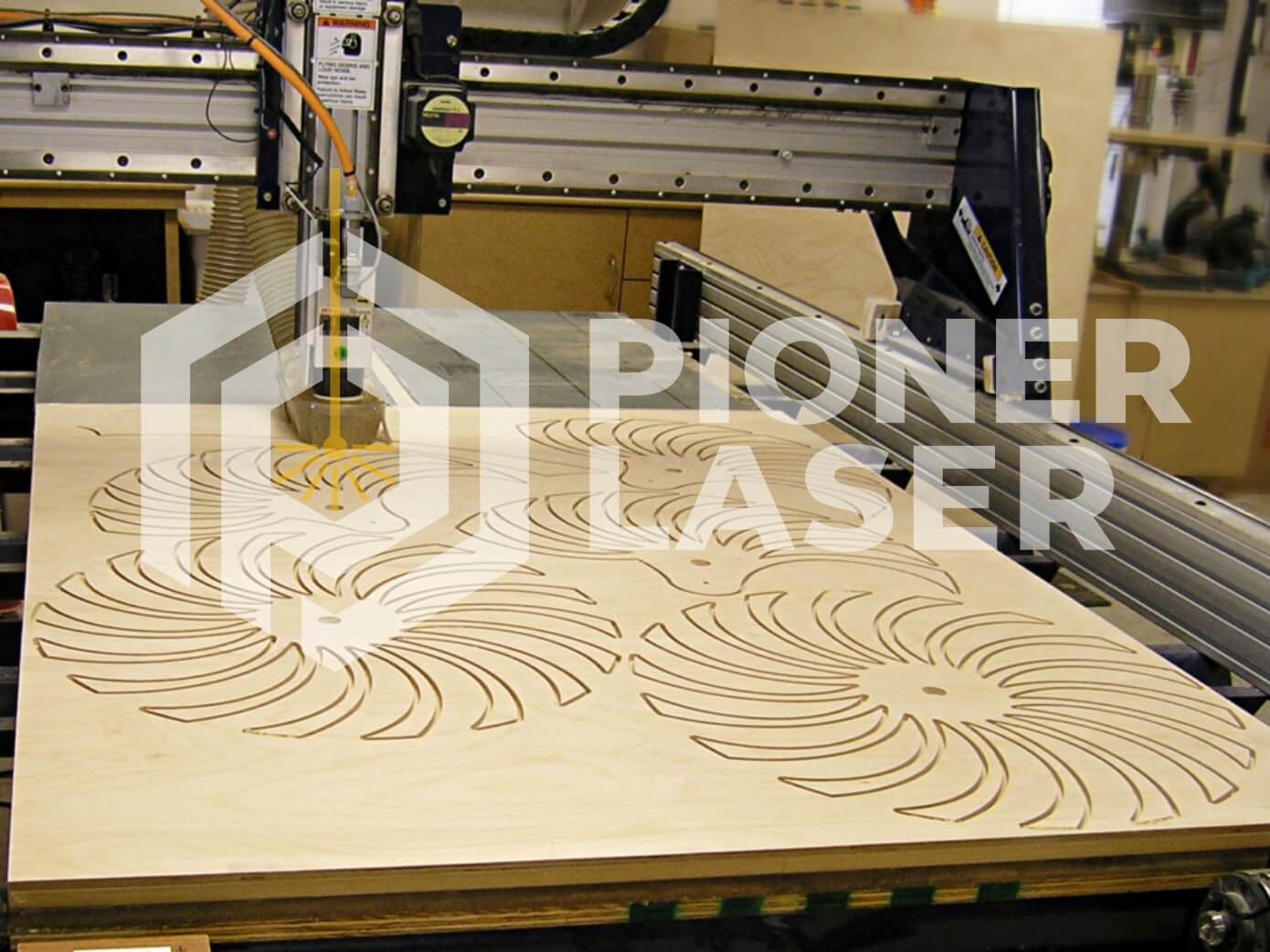

Программное обеспечение (ПО)Специальное ПО для измерений целесообразно рассматривать, если требуется часто составлять программы на серии измерений или форма контролируемой поверхности такова, что стандартные циклы становятся неприменимы. В первом случае самым простым решением будет расширить функционал используемой CAM-системы (рис. 14). По сути, измерительные циклы — это описанная в определенном формате траектория перемещения инструмента (щупа), поэтому сегодня множество поставщиков CAM-систем предлагают соответствующий функционал.

Рис. 14. Реализация циклов измерения в САМ-системе

Применение САМ-системы для составления программы измерений имеет несколько преимуществ. Во‑первых, полное визуальное отображение процесса, это особенно ценно для станков с ЧПУ без специального интерфейса под измерения. К тому же даже его наличие не позволит увидеть измеряемую деталь (кроме дорогостоящих станков со встроенными САМ-системами) и провести проверку на столкновения и выход за пределы перемещений. Во‑вторых, результат работы сохранится не только в виде управляющей программы, но в виде целого проекта, в который войдет вся информация: станок, щупы, деталь, оснастка, последовательность измерений и элементов и т. д. Программа будет составляться вне станка, следовательно, он не будет занят. Один и тот же проект с комплексом измерений можно применять для разных станков, изменяя постпроцессор. Также с его помощью можно настроить удобный формат вывода УП и сохранения результатов измерений. К тому же не придется осваивать что-то кардинально новое, если вы уже пользуетесь этой САМ-системой.

Существуют программы, специально разработанные для ПК или планшета, с удобным интерфейсом для программирования измерений. К такому ПО относится, например, PC-DMIS NC GAGE компании m&h.

Если же стандартных циклов для промежуточного контроля формы изделия недостаточно, то применяют специализированное ПО — CAI-системы (Computer Aided Inspection), например, Autodesk PowerInspect. От предыдущих вариантов принципиально они отличаются возможностью обратной интерпретации результатов измерений. Сама процедура включает следующие действия:

1. Загрузка и позиционирование 3D-модели контролируемого изделия в ПО.

2. Выбор щупа (описание его формы и особенностей).

3. Программирование траектории перемещения щупа и измерение сетки точек. При этом каждой точке или поверхности, которой она принадлежит, в CAI-системе назначают допуск.

4. Проверка траектории на столкновения.

5. Загрузка постпроцессора для соответствующего станка и измерительной системы.

6. Обработка траектории и получение управляющей программы.

7. Проведение серии измерений по УП на станке. УП должна предусматривать запись результатов каждого измерения в файл на стойке.

8. Файл с результатами переписывают на ПК с CAI-системой.

9. Далее файл декодируется (с помощью уже другого постпроцессора) в CAI-системе, в результате получают реальные координаты для каждой точки. CAI-система сравнивает заданные и реальные координаты, обрабатывает результаты и представляет в виде отчета и графически на 3D-модели.

Погрешность

Тема измерений на станке всегда порождает закономерный вопрос о погрешностях и достигаемых точностях получаемых результатов.

Точность измерения у самих датчиков в среднем в пределах трех микрон, погрешность вносит сама точность позиционирования станка, если повторяемость у станка высокая, например в 2 микрона, то 5 микрон будет наша погрешность.

Необходимая точность станков обусловлена совершенством их конструкции, погрешностями, возникающими при изготовлении деталей и сборке станка, и погрешностями, допустимыми при наладке и регулировании технологической системы. В наибольшей степени на точность обработки влияют такие погрешности станка, как кинематическая точность механизмов, погрешность позиционирования рабочих органов станка и т. п. Кроме этого, важным является уменьшение чувствительности станка к внешним и внутренним воздействиям (силовым, тепловым и т. п.). По мере изнашивания начальная точность станка меняется. Поэтому следует осуществлять контроль, осмотры, проверку точности и периодическое регулирование узлов станка, которые обеспечивают длительное сохранение требуемой точности.

В наибольшей степени на точность обработки влияют такие погрешности станка, как кинематическая точность механизмов, погрешность позиционирования рабочих органов станка и т. п. Кроме этого, важным является уменьшение чувствительности станка к внешним и внутренним воздействиям (силовым, тепловым и т. п.). По мере изнашивания начальная точность станка меняется. Поэтому следует осуществлять контроль, осмотры, проверку точности и периодическое регулирование узлов станка, которые обеспечивают длительное сохранение требуемой точности.

Точность позиционирования рабочих органов определяется не только точностью самого станка, но и зависит от типа системы ЧПУ (конструкции, места установки импульсного преобразователя ИП, точностных параметров ИП и т. д.). Так, при использовании шагового привода погрешность перемещения рабочих органов станка определяется погрешностью отработки шаговым двигателем командных импульсов, погрешностями гидроусилителя, зубчатой передачи и передачи винт — гайка, а также погрешностями рабочего органа станка.

При применении следящего привода подачи с замкнутой схемой управления наблюдается два вида погрешностей, снижающих точность перемещений рабочих органов:

1) погрешности элементов привода подачи и рабочего органа, не охватываемые системой обратной связи;

2) погрешности результатов измерения перемещения или угла поворота рабочего органа станка измерительным преобразователем [4].

Литература

1. Рекламный проспект m&h «Системы размерной настройки инструмента»

2. Аверченков В. И., Филиппова Л. Б., Пугач Л. И. Программный комплекс определения величины коррекции на инструмент для обрабатывающих центров с датчиками активного контроля // Известия Тульского государственного университета. Технические науки. 2013. Выпуск 7–1. С. 70–78.

3. Документации Blum: Programming instructions

4. Аверченков А. В. Станки с ЧПУ: устройство, программирование, инструментальное обеспечение и оснастка: учебное пособие // А. В. Аверченков, М. В. Терехов, А. А. Жолобов, Ж. А. Мрочек. — Электрон. дан. — Москва: ФЛИНТА, 2014.

А. Мрочек. — Электрон. дан. — Москва: ФЛИНТА, 2014.

В автомате или на автомате?

В машине или на машине?Чтобы опубликовать ваш вопрос, нам нужен ваш адрес электронной почты, чтобы уведомить вас, когда ответ будет доступен.

Зарегистрируйтесь через Facebook Зарегистрируйтесь через Google

или зарегистрируйтесь с адресом электронной почты

Адрес электронной почты (обязательно)

Пароль (обязательно)

Уже есть учетная запись? Логин

Зарегистрируйтесь, чтобы получить редактирование вашего текста прямо сейчас за БЕСПЛАТНО ⚡

Зарегистрируйтесь в Google

Сегодня более 1001 человек проверили свой английский.

Продолжая использовать этот веб-сайт, вы соглашаетесь с нашими Условиями обслуживания.

Войти через Facebook Войти через Google

или Войти с адресом электронной почты

Забыли пароль?

Продолжая использовать этот веб-сайт, вы соглашаетесь с нашими Условиями обслуживания.

Ваш текст проверяется одним из наших экспертов.

Мы сообщим вам, когда ваша версия будет готова.

Или подождите на этой странице

Оставьте эту страницу открытой, и ваш исправленный текст появится, как только он будет готов!

Вам нужно добавить способ оплаты, чтобы получить нашу специальную акцию ⚡

Введите свой адрес электронной почты ниже, чтобы получить мгновенный доступ к первой главе нашей электронной книги

Скачано более 1320 раз сегодня.

Сводка

Электронная почта для получения (обязательно):

Как вы хотите оплатить?

Введите код купона

Мы очень рады, что вам понравилась ваша версия!

Ваш отзыв помогает нам улучшить наш сервис.

Хотите еще БЕСПЛАТНЫХ версий ? 🎁

Нажмите здесь, чтобы ПОЛУЧИТЬ БЕСПЛАТНЫЕ кредиты!

Поставьте нам лайк на Facebook, нажав кнопку «Нравится» ниже:

Поделитесь TextRanch на Facebook, нажав кнопку ниже.

Поделиться на Facebook

Поздравляем! Вы только что заработали 3 кредита!

Ok

Закрытие вашей учетной записи лишит вас доступа к вашим прошлым версиям, и вы больше не сможете получать БЕСПЛАТНУЮ ежедневную версию.

Сохранение вашей учетной записи TextRanch бесплатно, и мы храним все ваши прошлые версии безопасным и конфиденциальным образом.

Если мы не оправдали ваших ожиданий, нам бы очень хотелось узнать больше. Пожалуйста, сообщите нам, почему вы закрываете свою учетную запись:

Я не понимаю, как это работаетМне это больше не нужноЭто слишком дорогоЯ беспокоюсь о конфиденциальностиДругое

Пожалуйста, сообщите нам, почему вы хотите закрыть свою учетную запись:

1. Введите текст ниже.

2. В течение нескольких минут наши редакторы исправят ошибку.

3. Улучшите свой английский!

Один из наших специалистов исправит ваш английский.

1. Введите текст ниже.

2. В течение нескольких минут наши редакторы исправят ошибку.

3. Улучши свой английский!

Один из наших специалистов исправит ваш английский.

Полный поиск в Интернете дал следующие результаты:

В машине — самая популярная фраза в Интернете.

Популярнее!

В машине

1 870 000 результатов в Интернете

Некоторые примеры из Интернета:

- «Призрак в машине » — это описание британским философом Гилбертом Райлом дуализма разума и тела Рене Декарта. Фраза была введена в книге Райла …

- Призрак в машине — это книга Артура Кестлера 1967 года о философской психологии. Название представляет собой фразу (см. призрак в машине ), придуманную …

- Призрак в машине — это философский термин, введенный Гилбертом Райлом в его книге 1949 года «Концепция разума». Ghost in the Machine может также означать: .

..

.. - Ghost in the Machine — четвёртый студийный альбом английской рок-группы The Police. Альбом был первоначально выпущен 2 октября 1981 года компанией A&M. Песни были …

на машине

1 470 000 результатов в Интернете

Некоторые примеры из Интернета:

- Бретт Каллен в роли Натана Ингрэма, сотрудника Финча на Машине , погибшего в результате атаки, вызванной взрывом фургона. Инграм выступал в качестве интерфейса между …

- В конце концов, в конце «In Extremis», когда вирус начинает свою атаку на Машину , контрольные окна начинают танцевать по экрану и исчезают, когда …

- 11 июня 2014 г. … HP начала работу над The Machine два года назад, когда Мартин Финк стал техническим директором и главой HP Labs. Он рассмотрел компоненты, которые …

- На машине доступны следующие полезные функции . Наслаждайтесь приятным фотографированием, используя различные функции.

Доступны полезные функции …

Доступны полезные функции …

Благодаря TextRanch я смог набрать более 950 баллов по TOEIC, а также получил хорошую оценку по ACTFL OPIC.

+ Читать интервью полностью

— Алан , Студент

Я люблю TextRanch за надежную обратную связь. Комментарии редакторов полезны, а обслуживание клиентов просто потрясающее.

+ Прочитать интервью полностью

— Зубаир Алам Чоудхури , Специалист технической поддержки

TextRanch помог мне улучшить свои письменные навыки, а также общаться более естественно, как местный англоговорящий.

+ Прочитать интервью полностью

— Мишель Вивас , Старший технический директор

TextRanch удивительно отзывчив и действительно заботится о клиенте. Это лучший онлайн-сервис, которым я когда-либо пользовался!

+ Прочитать интервью полностью

— Реза Бахрами , Фотограф/кинорежиссер

Я начал использовать TextRanch, когда начал изучать английский язык. Это был отличный способ улучшить свои знания английского языка.

Это был отличный способ улучшить свои знания английского языка.

+ Прочитать интервью полностью

— Кьяра Баессо , Копирайтер

Мне нравится, что редакторы TextRanch — настоящие люди, которые редактируют текст и оставляют отзывы — это делает его таким личным.

+ Читать интервью полностью

— Marelise , Менеджер социальных сетей

Иногда я задаюсь вопросом, понятно ли понятно мое английское выражение, и TextRanch очень помогает мне в таких случаях.

+ Прочитать интервью полностью

— Snappy , Переводчик

TextRanch очень помог мне в улучшении потока и восстановлении структуры моих предложений.

+ Читать интервью полностью

— Рин , Переводчик

2000+ Отзывы Trustpilot

Отлично 4,8

TextRanch, LLC.

«Быстрый ответ и я получил то, что хотел сказать.

Грамматическая коррекция превосходна, поскольку сохраняется смысл.”

Грамматическая коррекция превосходна, поскольку сохраняется смысл.”– Lilybeth апрель 2023

TextRanch, LLC.

Это textRanch для быстрой проверки 10/10 для меня».

– еленита апрель 2023

TextRanch, LLC.

«Это очень помогает при выполнении школьных заданий лучше, чем грамматика» Не знаю, как я жил без редакторов TextRanch «Отличная помощь!»

– Зоя Апрель 2023

TextRanch, LLC.

«Спасибо TextRanch. Приятно получать обзор от непосредственного человека, а не генератора искусственного интеллекта».

– I – Избранный комментарий.

TextRanch, LLC.

«Это приложение даже лучше, чем грамматика!» Большое спасибо. Больше всего мне нравится человеческий фактор».

– staniotov2496 – Избранный комментарий.

TextRanch, LLC.

«Я верю, что деловое общение улучшится». и время выполнения. спикер, я всегда сомневаюсь в своих выражениях. Редакторы TextRanch очень полезны!»

– Мария Февраль 2023

TextRanch, LLC.

«Человек, который просматривает мой вопрос, а не автоматическая машина».

– Мохаммад Январь 2023

TextRanch, LLC.

«Мне нравится наблюдать за отслеживанием изменений! и комментарии редакции”

– Лидия январь 2023

TextRanch, LLC.

“Мой редактор понял мое намерение и дал мне хороший совет!! Спасибо!!”

– mia0906 Январь 2023

TextRanch, ООО.

«Настоящий человек, который будет вести меня вместо искусственного интеллекта :)»

– Pman Январь 2023

TextRanch, LLC.

«Лучший Особенность этого сервиса в том, что текст отредактировано человеком. Это дает мне больше уверенности в том, что контекст будет правильным, чему трудно доверять с помощью приложений автокоррекции”

– shubhraja – Избранный комментарий.

TextRanch, ООО.

«Редактор реального человека намного3 лучше, чем редактор программного обеспечения».

. Гораздо лучше, чем инструменты ИИ”

. Гораздо лучше, чем инструменты ИИ”– авинаш – Избранный комментарий.

TextRanch, LLC.

«Это фантастический веб-сайт. Такой эффективный. Очень рекомендую.”

– Aldecinete – Избранный комментарий.

TextRanch, LLC.

«Так стоит своих денег».

– Лесли ноябрь 2022 г.

TextRanch, LLC.

«Мне нравится, как редакторы делают мою работу так намного лучше».

– Лесли – Избранный комментарий.

TextRanch, LLC.

«Человеческое понимание контекста.

Искусственный интеллект до сих пор не может этого сделать!»

Искусственный интеллект до сих пор не может этого сделать!»– Карлос Ноябрь 2022

TextRanch, LLC.

«Самое полезное приложение, которое я когда-либо находил. Я очень ценю ваши усилия». 4 «Надежный, дотошный и удивительно оперативный. отзыв от редактора».

– Магдалена Октябрь 2022

ТекстРанч, ООО.

«Большое спасибо! Не ожидал, что мой текст проверит настоящий редактор, а не ИИ. и результат такой хороший!!”

– Kijae – Избранный комментарий.

TextRanch, LLC.

Я люблю это! ;)”

– Франческа – Избранный комментарий.

Дайте мне больше примера о: Ваш адрес электронной почты:

расчетное время: 30 минут ,

непосредственно в вашем почтовом ящике

Хотите улучшить свой английский делового письма?

Более 150 000 таких же людей, как и вы, получают нашу еженедельную рассылку, чтобы улучшить свои знания английского языка!

Почему стоит выбрать TextRanch?

Самые низкие цены

До 50% ниже, чем на других сайтах онлайн-редактирования.

Самые быстрые времена

Наша команда редакторов работает для вас 24/7.

Квалифицированные редакторы

Эксперты-носители английского языка в Великобритании или США.

Высшее обслуживание клиентов

Мы здесь, чтобы помочь. Удовлетворение гарантировано!

Машина (2023) — IMDb 03

:

11

3 Видео

18 Фото

БоевикКомедия

Пьяное прошлое Берта настигает его через 20 лет, когда его и его отца похищают те, кого Берт обидел 20 лет назад, будучи пьяным во время семестра колледжа за границей в России. Пьяное прошлое Берта настигает его через 20 лет, когда он и его отец похищены теми, кого Берт обидел 20 лет назад, будучи пьяным во время семестра в колледже за границей в России. Пьяное прошлое Берта настигает его через 20 лет, когда он и его отец похищаются теми, кого Берт обидел 20 лет назад, будучи пьяным в колледже семестр за границей в России.

Пьяное прошлое Берта настигает его через 20 лет, когда он и его отец похищены теми, кого Берт обидел 20 лет назад, будучи пьяным во время семестра в колледже за границей в России. Пьяное прошлое Берта настигает его через 20 лет, когда он и его отец похищаются теми, кого Берт обидел 20 лет назад, будучи пьяным в колледже семестр за границей в России.

- Режиссер

- Питер Атенсио

- Сценаристы

- Кевин Бигель

- Скотти Лэндис

- Звезды 9 0612

- Марк Хэмилл

- Мартин Форд

- Джимми Татро

ПОПУЛЯРНОСТЬ

- Режиссер

- Питер Атенсио

- Сценаристы

- Кевин Бигель

- Скотти Ландес

- Звезды

- Марк Хэмилл

- Мартин Форд

- Джимми Татро

Скоро

Релизы 26 мая 202 3

- 1Критический обзор

Видео3

Трейлер 2: 17

Смотреть официальный трейлер

Трейлер 2:18

Смотреть The Machine

Трейлер 2:11

Смотреть The Machine

Photos18

Top cast

Марк Хэмилл

- Альберт Крайшер

Мартин Форд

- Губка

Джимми Татро

Берт Крайшер

9 0002 Джесс ГаборСтефани Курцуба

Мерседес Де Ла Круз

Роберт Маасер

- Алексей

Теа Вагнер

- Мэдисон

Ива Бабич

Рита Бернард-Шоу

- Эшли

Брайан Каспе

Амели Чайлд Вильерс

- Татьяна

Сет Шёстранд

Милорад Капор

- Стерн Гангстер

Кональд Петерсен 900 03

- Агент ЦРУ в отставке

- Директор

- Питер Атенсио

- Сценаристы

- Кевин Бигел

- Скотти Лэндис

- Все актеры и съемочная группа

- Производство, кассовые сборы и многое другое на IMDbPro

Еще

В сумерках тише

Зло Дракулы

Человек-мотылек

Только по приглашению

Кандагар

Зомби-путешественник

О моем отце 9 0003

Череп

6 Колеса из ада!

Simulant

The Six

Valhalla Awaits

Сюжетная линия

Знаете ли вы

Лучшие подборки

Войдите, чтобы оценить и посмотреть список для персональных рекомендаций

90 004 ВойтиПодробнее

- Дата выпуска

- 26 мая 2023 г.

- 26 мая 2023 г.

Это связано с явлением резонанса. Собственная частота колебаний работающего станка совпадает с частотой колебаний окружающего оборудования, самого здания. Для устранения такого явления нужно изменить режим резания и возможно технологию.

Это связано с явлением резонанса. Собственная частота колебаний работающего станка совпадает с частотой колебаний окружающего оборудования, самого здания. Для устранения такого явления нужно изменить режим резания и возможно технологию.

..

.. Доступны полезные функции …

Доступны полезные функции … Грамматическая коррекция превосходна, поскольку сохраняется смысл.”

Грамматическая коррекция превосходна, поскольку сохраняется смысл.”

. Гораздо лучше, чем инструменты ИИ”

. Гораздо лучше, чем инструменты ИИ” Искусственный интеллект до сих пор не может этого сделать!»

Искусственный интеллект до сих пор не может этого сделать!»