Наладка токарно-винторезного станка

⇐ Предыдущая123456789Следующая ⇒

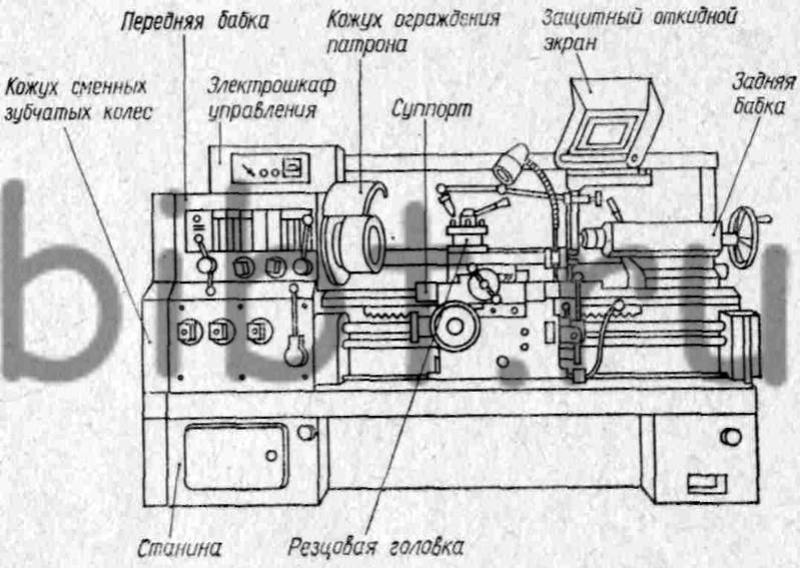

Наладкой называют процесс подготовки технологического оборудования и технологической оснастки к выполнению определённой операции (ГОСТ 3.1109–82). Наладка токарно-винторезного станка 16К20 на обработку заготовки включает: установку режущих инструментов и приспособления, наладку режима резания для каждого из инструментов и наладку инструментов на выполняемые размеры.

Установка и закрепление резца. Перед точением нужно правильно установить резец в резцедержателе. Вершину резца рекомендуется устанавливать на уровне высоты центров станка. Для этого применяют прокладки (не больше двух), помещая их под опорной поверхностью резца. Положение вершины резца по высоте центров проверяют подводкой его к вершине конуса предварительно выверенного по высоте центра, установленного в пиноли задней бабки.

При установке резца необходимо следить за тем, чтобы его выступающая часть была бы возможно короче — не больше 1,5 высоты его стержня.

Закрепление резца в резцедержателе должно быть надёжным и прочным, поэтому резец закрепляют не менее чем двумя болтами, которые равномерно и туго затягивают.

Установка и закрепление заготовки. Для установки и надёжного закрепления круглых заготовок с отношением длины заготовки к её диаметру до четырёх используют трёхкулачковые самоцентрирующие патроны. Заготовки большей длины устанавливают в трёхкулачковых самоцентрирующих патронах с поджимом центром, располагаемым в отверстии пиноли задней бабки, либо в центрах с использованием поводкового патрона (рис. 1.11, г), закрепляемого на шпинделе станка. Для обеспечения такого закрепления на заготовке с двух сторон должны быть предварительно сделаны центровые отверстия. С целью уменьшения износа заднего центра его конец, исполненный в виде конуса, делают вращающимся (вращающийся центр, рис.

Вращение на заготовку при установке в поводковом патроне (рис. 1.11, г) передаётся через три поворачивающихся сектора 1, закреплённых на корпусе 2. Поворот секторов, происходящий под действием силы резания, обеспечивает заклинивание заготовки и её неизменное положение относительно вращающегося корпуса. Недостатком такого патрона является образование вмятин на заготовке в месте закрепления при больших силах резания.

Короткие заготовки некруглой формы устанавливают на специальном приспособлении, называемом планшайбой, или в четырёхкулачковом патроне. Прутки и длинные заготовки небольших диаметров обычно пропускают через сквозное отверстие шпинделя, выдвигая их на требуемую длину и зажимая в трёхкулачковом или цанговом патроне.

Скоростью главного движения резания υ называют расстояние, проходимое точкой режущей кромки инструмента относительно заготовки в единицу времени. При точении скорость резания υ определяют по формуле

При точении скорость резания υ определяют по формуле

υ = πDп/ 1000, (1.1)

где D — наибольший диаметр обрабатываемой поверхности заготовки 1 (рис. 1.12), мм; n — частота вращения заготовки, об/мин.

Подачей S называют расстояние, проходимое инструментом относительно заготовки в направлении движения подачи Ds за единицу времени. На токарных станках при установке значения подачи с помощью рукояток коробки подач в качестве единицы времени принимают один оборот заготовки. Такую подачу называют подачей за один оборот заготовки и обозначают Sо, мм/об.

Глубиной резания t называют расстояние по перепендикуляру между обрабатываемой 1 и обработанной 2 поверхностями заготовки. В соответствии с обозначениями, данными на рисунке 1.12, глубина резания определяется по формуле t = (D – d)/2, где D и d — соответственно диаметры обрабатываемой и обработанной поверхностей.

Установку режима резания на станке осуществляют, руководствуясь заданными или выбранными по справочникам значениями элементов режима резания, следующим образом.

По заданному или выбранному значению скорости главного движения резания υ рассчитывают частоту вращения шпинделя nрасч по формуле

nрасч = 1000 υ /π

Вслед за этим выбирают по паспортным данным станка частоту вращения шпинделя nст, выполнив условие nст ≤ nрасч, и устанавливают рукоятки коробки скоростей в положения, соответствующие этому значению.

Наладка подачи инструмента заключается в установке рукояток на коробке подач станка в положения, обеспечивающие значение подачи S о равное или меньшее значению подачи, указанной в технологической документации.

Для размерной наладки станка и получения при обработке заданного диаметра заготовки, резец необходимо установить на требуемую глубину резания t. На токарных станках для этого предусмотрено специальное устройство, называемое лимбом. Оно расположено у рукоятки винта поперечной подачи и представляет собой кольцо, на наружной поверхности которого нанесены деления. Поворот рукоятки и винта с лимбом на одно его деление соответствует перемещению резца в направлении глубины резания на расстояние, равное цене деления лимба. На станке 16К20 цена деления лимба поперечной подачи резца равна 0,05 мм.

На токарных станках для этого предусмотрено специальное устройство, называемое лимбом. Оно расположено у рукоятки винта поперечной подачи и представляет собой кольцо, на наружной поверхности которого нанесены деления. Поворот рукоятки и винта с лимбом на одно его деление соответствует перемещению резца в направлении глубины резания на расстояние, равное цене деления лимба. На станке 16К20 цена деления лимба поперечной подачи резца равна 0,05 мм.

Для установки глубины резания t следует:

— сообщить заготовке вращательное движение;

— вращением маховика движения продольной подачи и рукоятки винта движения поперечной подачи вручную подвести резец к наружной поверхности вблизи правого торца заготовки так, чтобы его вершина коснулась обрабатываемой поверхности заготовки;

— установить момент касания и отвести резец от заготовки вправо;

— вращением рукоятки винта поперечной подачи, используя лимб винта поперечного движения, переместить резец на глубину резания немного меньшую, чем глубина резания t;

— обточить заготовку с ручной подачей на длине 3–5 мм и отвести резец вправо, затем остановить станок и измерить диаметр полученной поверхности;

— установить резец на глубину резания, соответствующую половине значения разности между получившимся и требуемым диаметрами;

— включить механическую подачу резца и проточить заготовку.

⇐ Предыдущая123456789Следующая ⇒ |

Дата добавления: 2014-12-27; Просмотров: 2425; Нарушение авторских прав?; Мы поможем в написании вашей работы!

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Наладка и настройка токарно-винторезного станка 16К20 на различные виды работ. — Студопедия

Поделись с друзьями:

Наладка станка состоит в выполнении всех работ, связанных с установкой и закреплением режущего инструмента и заготовки, смазкой станка перед его пуском, подводе смазочно-охлаждающей жидкости и т.д.

Настройка станка заключается в его подготовке для обработки заготовки в соответствии с выбранным или заданным режимом резания. Для этого настраивают кинематические цепи станка, устанавливают в требуемое положение рукоятки управления коробки скоростей, коробки подач и других органов станка, подбирают и устанавливают сменные зубчатые колеса, копиры, упоры и т.

Обработку конусов на токарно-винторезных станках осуществляют несколькими способами.

Наладка токарно-винторезного станка модели 16К20 на обработку конических поверхностей.

Обработка осуществляется широким резцом; смещением корпуса задней бабки; поворотом резцовых салазок; при наличии на станке копировально-конусной линейки и гидрокопировального суппорта можно также обрабатывать и конусы.

Широким резцом (рис. 2, а) возможна обработка конусов длиной до 20 мм. Подача резца может быть как поперечная, так и продольная. Величина подачи — минимальная, так как возможно возникновение вибраций системы «станок—приспособление— инструмент — деталь» (СПИД) и, как результат,— невысокие точность обработки, стойкость режущего инструмента и шероховатость обработанной поверхности.

Смещением корпуса задней бабки (рис. 2, в) обрабатывают длинные детали с небольшим углом уклона до 8°. Точность обработки невысокая.

Смещение корпуса задней бабки в поперечном направлении h(мм) определяют по формуле

h = L·sin α,

где h — длина детали, мм;

α —угол уклона детали, град.

Из схемы (рис. 2, в)

Обычно значение α мало, т. е. sinα ≈ tg α, поэтому

H ≈ L·sin α = /

Наладку станка на обработку конуса осуществляют следующим образом: с помощью двух винтов ключом смещают корпус задней бабки в поперечном направлении на себя — при обработке прямых конусов, от себя — при обработке обратных конусов.

Отсчет смещения h ведется или по лимбу, или по упорам и плиткам (конечным мерам длины), если упоры установлены на торце задней бабки, или с помощью штангенциркуля.

В жесткие токарные центры, на конце рабочего конуся которых имеются шаровые поверхности, устанавливается заготовка с поводковым хомутиком. Последний находится внутри кожуха поводкового патрона (для безопасности) Включается станок, начинается вращение шпинделя и продольная механическая подача суппорта. В несколько проходов резец выходит на полный профиль конической поверхности детали Таким образом измеряют диаметры и, если необходимо, производят дополнительное смещение задней бабки в одну или другую сторону.

Поворотом резцовых салазок (рис. 2, б) обрабатывают короткие детали с наружными и внутренними коническими поверхностями. По чертежу или произведя соответствующие расчеты устанавливают угол уклона α обрабатываемой конусной поверхности—это половинный угол при вершине конуса. Гаечным ключом отпускают две гайки, крепящие поворотную часть

В серийном производстве для измерения используют специальные калибр-втулки и калибр-пробки, в том числе калибры «Конус Морзе».

В серийном производстве возможна установка на станке модели 16К20 копирно-конусной линейки. Применение её обеспечивает обработку длинных деталей с высокой точностью и производительностью. Линейка 8 (рис. 2, г) устанавливается на кронштейнах 7 и 10, прикрепляемых к станине 13 с задней стороны, под углом α при перемещении винтов 11 в пазах кронштейнов. Отсчет перемещения (в град) ведется по шкале 12. На линейке установлен ползун 9,

Применение её обеспечивает обработку длинных деталей с высокой точностью и производительностью. Линейка 8 (рис. 2, г) устанавливается на кронштейнах 7 и 10, прикрепляемых к станине 13 с задней стороны, под углом α при перемещении винтов 11 в пазах кронштейнов. Отсчет перемещения (в град) ведется по шкале 12. На линейке установлен ползун 9,

соединенный с поперечным суппортом 16 тягой 14. Винт поперечного суппорта должен быть вывернут или иметь специальную телескопическую конструкцию. При включении продольной подачи перемещаются одновременно каретка и поперечный суппорт, т. е. осуществляются два движения: ведущее (задающее) и следящее (копирующее). В результате обрабатывается коническая поверхность детали с заданным углом уклона α.

Нарезание многозаходных резьб.

При нарезании многозаходных резьб суппорт за один оборот заготовки должен сместиться на величину хода резьбы S = k · Pp,

где k – число заходов нарезаемой резьбы;

Рр – заданный шаг резьбы.

Угол между соседними витками .

Для получения многозаходной резьбы нужно после нарезания первой нитки или повернуть шпиндель заготовки на величину

1/ k, предварительно разомкнув кинематическую цепь шпинделя с ходовым винтом, или оставляя заготовку неподвижной, переместить инструмент на величину S/k (мм). В последнем случае, нарезав первый заход, возвращают суппорт в первоначальное положение, не выключая самохода, затем лимбом или для точных резьб с помощью индикатора и мерных плиток перемещают резцовые салазки на величину S/k и нарезают следующий заход резьбы. Поворот заготовки на угол β можно выполнить с помощью поводковой делительной планшайбы или специальных делительных устройств, имеющихся на многих станках.

Рисунок 2 – Схемы обработки конических поверхностей на токарно- винторезных станках.

Таблица 1 – Типоразмеры токарно-винторезных станков.

| Модели | Ø, мм | l, мм |

| 16Т01 16Т04 1А616(Ф3) 16К20 16К20Ф3 16К20Т1 16А20Ф3 1М63Ф3 16К30(Ф3) 1А660 1К670Ф3 1А671 1А686 1А681 1А685Ф2 | 100 200 320 400 - 500 400(500) 630 630 1250 1800 2500 3200 4000 5000 | 125 350 710 710 (1000,1400,2000) - 1000 1000 1400 1400 10000 10000 12000 16000 24000 |

Контрольные вопросы

1 Какие виды работ можно производить на токарно-винторезных станках?

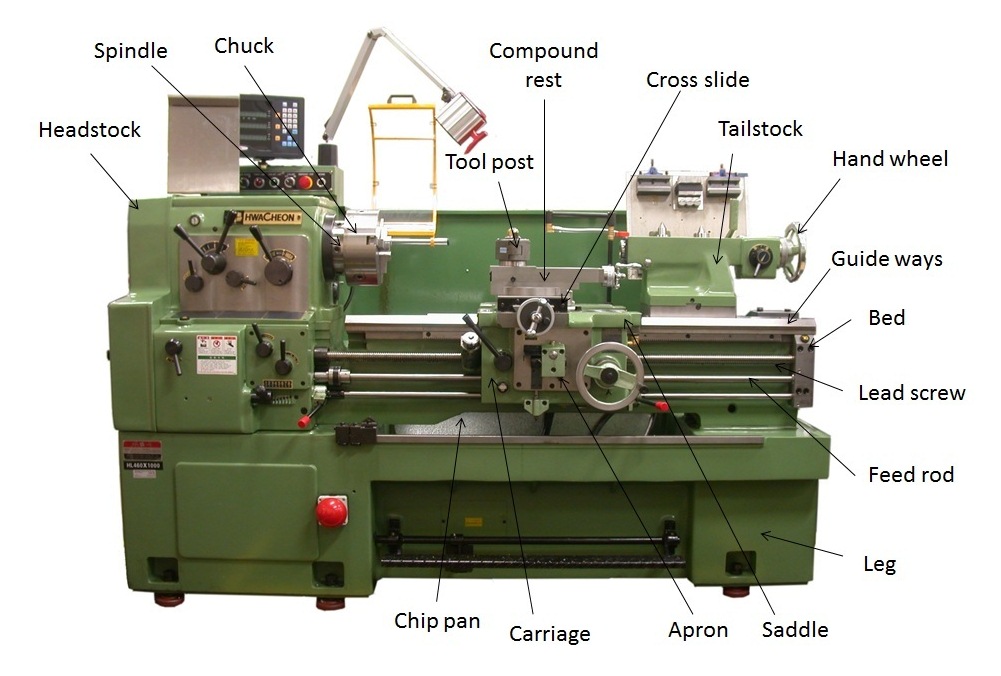

2 Рассказать о компоновке станка.

3 Как крепятся заготовки и инструменты на токарных станках?

4 В чём состоит настройка станка?

5 Какими способами можно получить конические поверхности на станке?

6 Какие виды резьб можно нарезать на токарно-винторезном станке?

7 В чём особенность настройки на нарезание многозаходных резьб?

УРОК № 23

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Spindle bearing 3182120К (1K62, 16K20)

Adverts

business classifieds Products

goods & services Companies

companies in directory

| Search |

Bizator / Объявления / оборудование и материалы / промышленное оборудование / механическое оборудование

Тип объявления: продажаОпубликовано: 30. 10.2019

10.2019

| Price: | 5 000 UAH | |

| Company: | Ukrmetzapchastina | |

| Seller: | Dedkova Tat’yana Mihajlovna | |

| Phones: | 0507004049 Показать телефон 0980031368 Показать телефон Напишите сообщение | |

| Адрес: | UKRAINE, DNIPROPETROVEROVSOVSOPRSOPERSOPRSOPRSOPRSOPRSOPRSOPERSOPRSOPRSOPRSOPRSOPRSOPRSOPRSOPRSOPRSOPRSOPRSATROPETROPER.0017 |

3182120К Подшипник шпинделя к токарным станкам 1К62, 16К20.

Подшипники шпинделя представляют собой однорядные радиально-упорные шариковые подшипники, состоящие из цельных внутреннего и наружного колец и шариковых сепараторов с массивными окнами. Подшипники шпинделя неразборные.

Подшипники доступны в открытом виде и с уплотнениями.

Подшипники шпинделя производятся с более узкими допусками. Их применение наиболее оправдано в подшипниковых опорах с повышенными требованиями к точности опорного вала и скорости вращения. Такие подшипники лучше всего зарекомендовали себя в подшипниках главных шпинделей станков.

Есть также в продаже запчасти для машин, станков и приспособлений.

Цены разные, звоните!

Отправить на себя/friendprint versioncomplain

- спам [?]

- Неправильная категория [?]

- Установленная реклама [?]

- Законы. Нарушение [?]

- Другое [?]

Файл cookie — это небольшой текстовый файл, который сохраняется на вашем компьютере/мобильном устройстве, когда вы посещаете веб-сайт. Этот текстовый файл может хранить информацию, которая может быть прочитана веб-сайтом, если вы посетите его позже. Некоторые файлы cookie необходимы для правильной работы веб-сайта. Другие файлы cookie полезны для посетителя. Файлы cookie означают, что вам не нужно вводить одну и ту же информацию каждый раз при повторном посещении веб-сайта.

Другие файлы cookie полезны для посетителя. Файлы cookie означают, что вам не нужно вводить одну и ту же информацию каждый раз при повторном посещении веб-сайта.

Почему мы используем файлы cookie?

Мы используем файлы cookie, чтобы обеспечить вам оптимальный доступ к нашему веб-сайту. Используя файлы cookie, мы можем гарантировать, что одна и та же информация не будет отображаться каждый раз, когда вы повторно посещаете веб-сайт. Файлы cookie также могут помочь оптимизировать работу веб-сайта. Они облегчают просмотр нашего веб-сайта.

Для защиты ваших персональных данных и предотвращения потери информации или противоправных действий применяются соответствующие организационные и технические меры.

Почему мы используем файлы cookie сторонних поставщиков?

Мы используем файлы cookie сторонних поставщиков, чтобы иметь возможность оценивать статистическую информацию в коллективных формах с помощью аналитических инструментов, таких как Google Analytics. Для этой цели используются как постоянные, так и временные файлы cookie. Постоянные файлы cookie будут храниться на вашем компьютере или мобильном устройстве не более 24 месяцев.

Для этой цели используются как постоянные, так и временные файлы cookie. Постоянные файлы cookie будут храниться на вашем компьютере или мобильном устройстве не более 24 месяцев.

Как отключить файлы cookie?

Вы можете просто изменить настройки своего браузера, чтобы отключить все файлы cookie. Просто нажмите «Справка» и выполните поиск «Блокировать файлы cookie». Обратите внимание: если вы деактивируете файлы cookie, веб-сайт может отображаться только частично или не отображаться вовсе.

Руководство для начинающих по настройке станка с ЧПУ [ 2022 г. ]

Результат: установка станка с ЧПУ для запуска детали

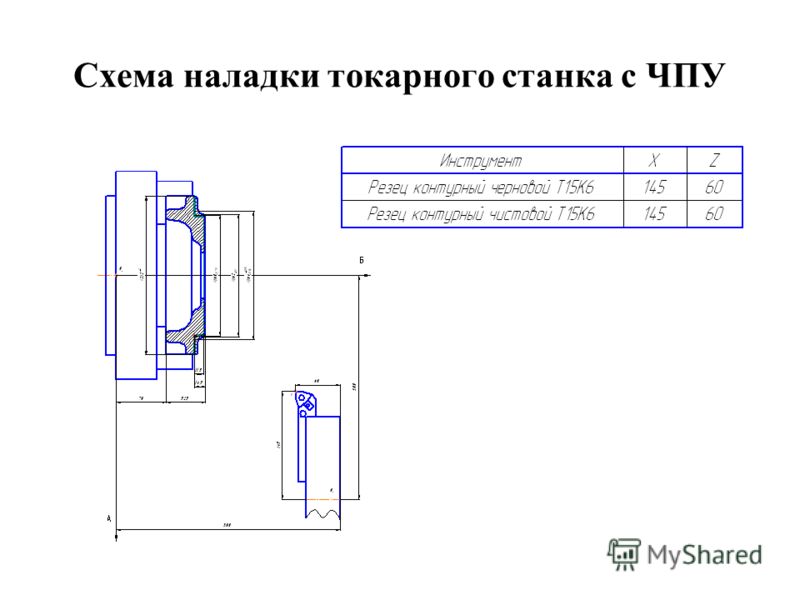

Настройка — это когда мы получаем станки с ЧПУ, готовые к запуску детали. Нам нужно убедиться, что в устройстве смены инструментов есть все нужные инструменты, загружена правильная программа gcode и в целом машина готова к работе.

Техника Pro Shop: листы наладки ЧПУ

Если вы работаете оператором станка с ЧПУ в профессиональной мастерской, занимающейся наладкой станка с ЧПУ, у вас, скорее всего, будет лист наладки ЧПУ, в котором указаны все необходимые детали для конкретной работы. . Для получения дополнительной информации о листах наладки см. «Искусство листа наладки ЧПУ».

. Для получения дополнительной информации о листах наладки см. «Искусство листа наладки ЧПУ».

1 Очистите стол станка и другие поверхности |

Результат: Очистка станка от стружки и другого мусора, который может повлиять на его работу и точность. Очистите стол станка и приспособления от охлаждающей жидкости, стружки или другого мусора. Для очистки от мусора можно использовать сжатый воздух, щетку или промывочную жидкость. Просто убедитесь, что вы не направляете стружку и мусор в какие-либо чувствительные области машины. Воздух под высоким давлением может вытолкнуть стружку в неподходящие места и нанести вред.

|

2 Инструменты для загрузки |

Результат: устройство смены инструмента на станке имеет все инструменты, необходимые программе gcode для данной детали. Тележка для прокатных инструментов с ЧПУ… Примечание. Наша цель состоит в том, чтобы разместить инструменты в державках (или просто сделать их доступными, если шпиндель вашего станка не использует сменные державки) и загрузить эти державки в устройство смены инструмента или сделать их удобными рядом со станком для выполнения работ и замены инструменты своими руками. Если у вас есть наладочный лист ЧПУ для задания, в нем будут перечислены необходимые инструменты, а также их номера инструментов в программе g-кода. Как правило, мы размещаем инструменты для конкретной работы на тележке для инструментов или на лотке для инструментов в рамках настройки ЧПУ. Возможно, инструменты находятся в ящике для инструментов вашего магазина. Вы загружаете нужные инструменты на тележку, подкатываете ее к станку с ЧПУ и загружаете соответствующие инструменты в устройство смены инструмента станка. Каждый тип державки имеет свои собственные требования для обеспечения максимальной производительности. Патроны ER Collect имеют требования к крутящему моменту, которые следует соблюдать, например, при затяжке гаек. Ресурсы: – Полное руководство по выбору державок для фрезерования

|

3 Станок для прогрева и шпиндель |

Результат: Станок с ЧПУ прогрет и готов к работе. Вы хотите рассмотреть возможность запуска какой-либо программы прогрева шпинделя и станка, как только вы окажетесь в магазине на весь день. Это помогает обеспечить минимальное тепловое расширение при изменении температуры станка с холодной на нормальную рабочую температуру (программа прогрева доводит его до нормальной температуры), а также обеспечивает хорошую смазку осей и шпинделя станка. Не пропускайте этот шаг настройки ЧПУ, если важны жесткие допуски! Ресурсы: – Как прогреть машину для максимальной производительности и надежности

|

4 Установка смещения длины инструмента |

Результат: Таблица инструментов на станке с ЧПУ имеет правильные смещения длины для всех инструментов, которые будут использоваться. Автоматическая установка длины инструмента с помощью Tool Touch Setter… Станок должен знать длину кончика инструмента по некоторому эталону, называемому «точкой измерения». Он использует эту информацию для регулировки положения шпинделя относительно заданных положений для каждого отдельного инструмента. Это может быть одной из самых сложных частей настройки ЧПУ, но это не так уж и плохо, если вы сделали это несколько раз. Очень важно, чтобы коррекции длины инструмента были правильными для каждого инструмента и точными, чтобы инструмент работал правильно. В экстремальных случаях, когда коррекция длины инструмента совершенно неверна, это может привести к столкновению, которое повредит инструмент и, вероятно, станок или заготовку. Некоторые станки будут оснащены устройством для настройки длины инструмента. Это датчик специального назначения, который машина использует для автоматического измерения длины инструмента. – Пробивка вручную на передней панели — Загрузка через специальный g-код под названием G10 – Другие методы Это область, где важно следовать процедурам, чтобы таблица инструментов на станке получила все правильные смещения. Ресурсы – Коррекция длины инструмента для ЧПУ : Часть 1 нашей серии из двух частей по управлению данными инструмента. – Управление инструментом для ЧПУ : во второй части серии из двух частей обсуждаются средства предварительной настройки инструмента и автономное управление данными инструмента.

|

5 Установите диаметры инструмента, чтобы можно было использовать компенсацию радиуса фрезы |

Результат: Таблица инструментов на станке с ЧПУ содержит информацию о диаметрах всех инструментов, которые будут использоваться. Если в нашей программе обработки деталей будет использоваться компенсация инструмента, станку с ЧПУ необходимо знать диаметр каждой фрезы, а также длину.

|

6 Установить крепление |

Результат: Желаемая заготовка для детали правильно установлена на станке с ЧПУ. Типичные двойные тиски похожи на 2 тиска в одном… На этом шаге мы устанавливаем любую заготовку, которая будет использоваться для удержания наших деталей во время их обработки. Доступно большое разнообразие решений для крепления. Точное указание того, что необходимо для конкретной работы, является еще одной важной ролью листа настройки ЧПУ. Ресурсы: – Зажим для фрезерного станка с ЧПУ – Фрезерный станок с ЧПУ – Токарный станок с ЧПУ Зажим

|

7 Установка нуля детали и рабочих смещений |

Результат: Координата 0, 0, 0 станка с ЧПУ правильно выровнена с требуемым нулем детали. Ваш станок с ЧПУ должен быть физически сообщен, где находится нулевая часть. Существуют различные способы выполнения этой задачи. Цель рабочих смещений состоит в том, чтобы сделать возможным иметь несколько нулей детали. Это полезно, например, если у вас есть несколько деталей, для каждой из которых требуется нулевая часть. Или, возможно, если вы хотите установить разные приспособления, каждое из которых имеет собственную нулевую часть на приспособлении. В идеале на листе настройки ЧПУ должна быть диаграмма или изображение, показывающее, где можно визуально измерить нулевую точку детали. Ресурсы: – 8 способов найти нулевую часть на станке с ЧПУ

|

8 Загрузка программы обработки деталей в станок |

Результат: На станок загружается правильная программа обработки деталей с G-кодом. Загрузка G-кода с USB-ключа на элемент управления Centroid… Вам потребуется загрузить программу обработки деталей G-кода на станок в рамках его настройки для запуска детали. В зависимости от вашей машины это можно сделать разными способами: — На старых машинах может потребоваться загрузка g-кода с дискеты или даже с бумажной ленты (это ДЕЙСТВИТЕЛЬНО старо!). — Новые машины загружаются через флэш-накопитель USB. — Ваш компьютер может быть подключен к локальной сети, что позволяет вам загружать файлы, просто поместив g-код в определенную папку или отправив код на компьютер по FTP. — Ваша машина может быть подключена через соединение RS-232, и g-код может быть загружен через это соединение или . Вот некоторые важные моменты, которые следует проверить во время настройки ЧПУ: – Убедитесь, что у вас правильная версия программы. Легко столкнуться с множеством разных версий, поэтому убедитесь, что вы выбрали правильную. – Загрузите любые подпрограммы или библиотечные процедуры, которые могут потребоваться вашей основной программе обработки деталей. Например, если ваша программа обработки детали использует измерительный щуп, она может полагаться на доступность библиотеки подпрограмм измерительных щупов. – Знайте, что программа обработки деталей ожидает от оператора. Есть ли дополнительные остановки? Вам нужно включить их на элементе управления? И т. д. Эта информация должна быть задокументирована в установочном листе.

|

9 Проверка охлаждающей жидкости |

Результат: проверена правильная работа охлаждающей жидкости, и теперь вы готовы приступить к запуску программы g-кода. Убедитесь, что ваша охлаждающая жидкость находится в хорошем состоянии и работает в рамках профилактического обслуживания, прежде чем пытаться запустить деталь. Опять же, этот шаг находится в конце, но у вас, вероятно, есть привычка достаточно часто проверять охлаждающую жидкость, чтобы убедиться, что она в хорошем состоянии. Что искать: — Если охлаждающая жидкость плохо пахнет или прогоркла, у вас проблемы. – Хладагента в баке достаточно или нужно долить? – Правильно ли подобрана смесь охлаждающей жидкости и воды? Вы можете использовать такой инструмент, как рефрактометр, для измерения концентрации охлаждающей жидкости. – Вы фильтруете охлаждающую жидкость, чтобы удалить мелкую стружку и мусор, которые могут засорить трубопровод? – Выполните быструю проверку на машине, свободно ли течет охлаждающая жидкость и правильно ли вы настроили сопла охлаждающей жидкости. Правильное направление СОЖ имеет решающее значение для хорошего удаления стружки и может даже позволить вам увеличить подачу и скорость, если вы можете сделать это надежно. Ресурсы: – Роль охлаждающей жидкости в станках с ЧПУ : Понимание различных ролей охлаждающей жидкости, чтобы понять, как максимизировать ее эффективность. – 4 Системы СОЖ премиум-класса и расчет их подачи и скорости : Узнайте, как системы СОЖ премиум-класса и правильное направление подачи СОЖ влияют на подачу и скорость. |

Если на вашем станке с ЧПУ есть устройство смены инструмента, вам все равно нужно иметь все инструменты наготове, чтобы их можно было быстро вставлять в шпиндель по мере необходимости.

Если на вашем станке с ЧПУ есть устройство смены инструмента, вам все равно нужно иметь все инструменты наготове, чтобы их можно было быстро вставлять в шпиндель по мере необходимости.

В других случаях длины инструментов измеряются в автономном режиме (то есть не на станке) и вводятся оператором в таблицу инструментов. Этот ввод данных может быть сделан через:

В других случаях длины инструментов измеряются в автономном режиме (то есть не на станке) и вводятся оператором в таблицу инструментов. Этот ввод данных может быть сделан через:

Любые рабочие смещения, используемые программой, должным образом настроены на машине.

Любые рабочие смещения, используемые программой, должным образом настроены на машине.