ЕТКС: Намотчик катушек для электроприборов и аппаратов

- ЕТКС

- Выпуск 19 ЕТКС

- Изоляционные и намоточно-обмоточные работы

- Намотчик катушек для электроприборов и аппаратов

§ 18. Намотчик катушек для электроприборов и аппаратов (1-й разряд)

1-й разрядХарактеристика работ. Намотка катушек для аппаратов и приборов из проволоки диаметром более 0,1 мм под руководством намотчика более высокой квалификации. Намотка полей сопротивления. Подбор оправок. Увязка катушек.

Должен знать: основные сведения об устройстве намоточных станков; наименование и маркировку сортов обмоточной проволоки, изоляционных материалов, лака, клея, припоев; назначение и правила применения контрольно-измерительного инструмента.

Примеры работ

Намотка:

1. Катушки добавочного сопротивления.

2. Ролики бумажные.

3. Цилиндры сопротивления.

§ 19. Намотчик катушек для электроприборов и аппаратов (2-й разряд)

2-й разрядХарактеристика работ. Намотка катушек для аппаратов и приборов из проволоки диаметром более 0,1 мм. Намотка катушек для аппаратов и приборов на круглый каркас или намоточный шаблон с автоматической или ручной укладкой витков в слой, с прокладыванием изоляции в случае необходимости. Переключение станка на нужное число витков и шаг. Установка каркасов или шаблонов. Пайка зажимов и наконечников.

Должен знать: принцип работы обслуживаемых станков; основные свойства применяемых сортов обмоточной проволоки, изоляционных материалов, клея, лака, припоев; методы проверки качества намотки; возможные причины брака и способы его обнаружения и устранения; технические требования, предъявляемые к изготовлению катушек со слоевой обмоткой; основы электротехники в объеме выполняемой работы.

Примеры работ

Намотка:

1. Поля (катушки) сопротивления.

2. Рамки каркасные и бескаркасные.

3. Рамы сопротивления.

§ 20. Намотчик катушек для электроприборов и аппаратов (3-й разряд)

3-й разрядХарактеристика работ. Намотка катушек для аппаратов и приборов из проволоки диаметром менее 0,1 до 0,02 мм. Многосекционная и многослойная намотка катушек и рамок на шаблон и прямоугольный каркас. Проверка сопротивления катушек с помощью контрольно-измерительных приборов.

Должен знать: устройство и способы подналадки обслуживаемых станков; основные свойства применяемой проволоки; назначение и правила применения контрольно-измерительных приборов.

Примеры работ

1. Катушки бескаркасные в две секции.

2. Катушки каркасные.

3. Катушки торроидальные, многослойные и многосекционные.

4. Катушки трансформаторов, многослойные и многосекционные.

5. Рамки двухсекционные.

§ 21. Намотчик катушек для электроприборов и аппаратов (4-й разряд)

4-й разрядХарактеристика работ. Намотка бескаркасных катушек и рамок для аппаратов и приборов в слой проволокой диаметром менее 0,02 мм.

Должен знать: правила и приемы намотки катушек и рамок из тонкой проволоки; способы проверки катушек по сопротивлению.

Новые правила применения с 1 июля 2016 года. С 1 июля 2016 года работодатели обязаны применять профессиональные стандарты, если требования к квалификации, которая необходима сотруднику для выполнения определенной трудовой функции, установлены Трудовым кодексом, федеральными законами или иными нормативно-правовыми актами (Федеральный закон от 2 мая 2015 г. № 122-ФЗ). Наиболее соответствующие профстандарты (подобраны автоматически):Поиск по профстандартам:

Технология намотки катушек – Coil winding technology

В области электротехники , обмотки катушки является производство электромагнитных катушек . Катушки используются в качестве компонентов схем и для обеспечения магнитного поля двигателей, трансформаторов и генераторов, а также при производстве громкоговорителей и микрофонов . Форма и размеры обмотки предназначены для выполнения конкретной задачи. Такие параметры, как индуктивность , добротность , прочность изоляции и сила желаемого магнитного поля, сильно влияют на конструкцию обмоток катушки. Катушечная обмотка может быть разделена на несколько групп в зависимости от типа и геометрии намотанной катушки. Массовое производство электромагнитных катушек опирается на автоматизированное оборудование.

Катушки используются в качестве компонентов схем и для обеспечения магнитного поля двигателей, трансформаторов и генераторов, а также при производстве громкоговорителей и микрофонов . Форма и размеры обмотки предназначены для выполнения конкретной задачи. Такие параметры, как индуктивность , добротность , прочность изоляции и сила желаемого магнитного поля, сильно влияют на конструкцию обмоток катушки. Катушечная обмотка может быть разделена на несколько групп в зависимости от типа и геометрии намотанной катушки. Массовое производство электромагнитных катушек опирается на автоматизированное оборудование.

Принципы

Эффективные змеевики сводят к минимуму материалы и объем, необходимые для данной цели. Отношение площади электрических проводников к предусмотренному пространству обмотки называется «коэффициентом заполнения». Поскольку у круглых проводов всегда будет некоторый зазор, а также у проводов есть пространство, необходимое для изоляции между витками и между слоями, коэффициент заполнения всегда меньше единицы. {2} \ cdot {\ frac {\ pi} {4}} \ cdot n} {b \ cdot h}}}

{2} \ cdot {\ frac {\ pi} {4}} \ cdot n} {b \ cdot h}}}

- d {\ displaystyle d} – Калибр провода, включая лаковую изоляцию

- п {\ displaystyle n} – Количество обмоток

- б ⋅ час {\ displaystyle b \ cdot h} – Поперечное сечение корпуса катушки

Плотная упаковка проводов уменьшает воздушное пространство и, как говорят, имеет высокий коэффициент заполнения. Это увеличивает КПД электрического устройства и улучшает теплопроводность обмотки. Для лучшей укладки круглых проводов на многослойную обмотку провода верхнего слоя должны находиться в канавках нижнего слоя не менее чем на 300 градусов по окружности катушки. Провода занимают плотный пакет, который называется «ортоциклическая намотка». Противоположностью этому будет случайная проволочная структура внутри пространства намотки, которая называется «дикая намотка».

Дикие извилины

Также известная как беспорядочная обмотка , с этим типом структуры обмотки могут быть достигнуты только низкие коэффициенты заполнения. {2} \ cdot {\ frac {n} {b}}}

{2} \ cdot {\ frac {n} {b}}}

- d {\ displaystyle d} – Калибр провода, включая изоляцию

- п {\ displaystyle n} – Количество обмоток

- б {\ displaystyle b} – Ширина намотки

Спиральная намотка

Спиральная намоткаПроволоки укладываются в каждый слой по спирали. Из-за того, что направление движения от слоя к слою меняется с правого на левый, провода пересекаются и оказываются в зазоре нижележащего слоя. Проволочная направляющая нижнего слоя отсутствует. Если количество слоев превышает определенный предел, структурированность не может поддерживаться, и возникает буйная намотка. Этого можно избежать, используя изоляцию из отдельных слоев, которая необходима в любом случае, когда разница напряжений между слоями превышает прочность изоляции медного провода.

Ортоциклическая обмотка

Ортоциклическая обмотка прямоугольной катушки двигателя Такая структура обмотки обеспечивает оптимальный коэффициент заполнения (90,7%) для круглых проводов.

Наилучшее использование объема достигается, когда обмотка параллельна фланцу катушки на большей части ее окружности. Когда обмотка будет размещена вокруг корпуса катушки, она встретится с предыдущим расположенным проводом, и необходимо сделать шаг в соответствии с размером калибра провода. Это движение называется заводным шагом. Шаг намотки может занимать площадь до 60 градусов по окружности катушки для круглых катушек катушек и принимать одну сторону прямоугольных катушек катушек. Площадь шага намотки зависит от калибра проволоки и геометрии катушки.

Если этап намотки не может быть выполнен должным образом, тогда теряется способность проволоки к самонаведению и образуется буйная намотка. В целом, первый входящий провод в основном определяет расположение и качество шага намотки. Следует понимать, что провод должен входить, возможно, под прямым углом в пространство намотки. Таким образом можно избежать ненужного изгиба провода и минимизировать необходимое пространство для второго этапа намотки.

Расположение и размер кроссоверной секции

В связи с тем, что обмотка должна располагаться по большей части параллельно фланцу обмотки, соблюдая условие ортогональности, необходимо регулировать ширину обмотки в соответствии с количеством витков на слой обмотки. В частности, для участков поперечного сечения катушек некруглой формы желательно расположить область перехода на малой стороне корпуса катушки, также называемой намоточной головкой. Это связано с тем, что некруглые катушки устанавливаются на корпусе из листового металла или в круговом расположении. Катушки должны быть достаточно маленькими, чтобы избежать контакта с соседней катушкой или пакетом из листового металла. Для ортоциклических круглых катушек можно определить три геометрии намотки:

В частности, для участков поперечного сечения катушек некруглой формы желательно расположить область перехода на малой стороне корпуса катушки, также называемой намоточной головкой. Это связано с тем, что некруглые катушки устанавливаются на корпусе из листового металла или в круговом расположении. Катушки должны быть достаточно маленькими, чтобы избежать контакта с соседней катушкой или пакетом из листового металла. Для ортоциклических круглых катушек можно определить три геометрии намотки:

а) Равное количество витков на слой

б) Неравное количество витков на слой, начиная с укороченного слоя

в) Неравное количество витков на слой, начиная с более длинного слоя

Выбор используемой структуры обмотки в основном зависит от конструкции катушки или корпуса катушки. Среди прочего, необходимо учитывать условия доступного пространства для ширины намотки и высоты намотки. Более того, можно повлиять на расположение и конец последней намотки, выбрав грамотную схему намотки. {\ circ}] \ cdot d}

{\ circ}] \ cdot d}

- час {\ displaystyle h} -Высота намотки

- п {\ displaystyle n} – Количество слоев

- d {\ displaystyle d} – Макс. калибр проволоки над лаком (CuL)

Поскольку ортоциклически намотанная катушка с по крайней мере 300 ° окружности слоев намотки имеет самый плотный круговой пакет поперечных сечений проводов. Этот метод намотки обеспечивает максимальный коэффициент заполнения и является лучшим способом заполнить имеющееся поперечное сечение обмотки круглыми проводами. Квадратные катушки считаются ортоциклически намотанными, когда обмотка и скачок слоя происходят только на одной из сторон поперечного сечения обмотки. Теоретически будет достигнут геометрический коэффициент заполнения 0,91. Однако на практике это значение не может быть достигнуто, поскольку существует область скачка обмотки и слоя, а изоляция провода не учитывается.

- А Δ знак равно d 2 4 ⋅ 3 {\ displaystyle A \ Delta = {\ frac {d ^ {2}} {4}} \ cdot {\ sqrt {3}}}

- Σ А Δ знак равно d 2 ⋅ π 4 ⋅ 60 360 ⋅ 3 знак равно d 2 ⋅ π 8 {\ displaystyle \ Sigma A \ Delta = {\ frac {d ^ {2} \ cdot \ pi} {4}} \ cdot {\ frac {60} {360}} \ cdot 3 = {\ frac {d ^ { 2} \ cdot \ pi} {8}}}

коэффициент заполнения = = = Σ А Δ А Δ {\ displaystyle {\ frac {\ Sigma A \ Delta} {A \ Delta}}} d 2 ⋅ π 8 d 2 4 ⋅ 3 {\ displaystyle {\ frac {\ frac {d ^ {2} \ cdot \ pi} {8}} {{\ frac {d ^ {2}} {4}} \ cdot {\ sqrt {3}}}} } d 2 ⋅ π 8 1 d 2 4 ⋅ 3 {\ displaystyle {\ frac {d ^ {2} \ cdot \ pi} {8}} \ {\ frac {1} {{\ frac {d ^ {2}} {4}} \ cdot {\ sqrt {3) }}}}}

- знак равно π 2 ⋅ 3 {\ displaystyle = {\ frac {\ pi} {2 \ cdot {\ sqrt {3}}}}} = 0,907

В целом можно констатировать, что требования, которые должны выполняться для ортоциклических обмоток, очень высоки. Сумма всех допусков должна быть очень низкой. Следовательно, следующие значения могут быть названы ориентировочными: a) Допуск ширины намотки.

Сумма всех допусков должна быть очень низкой. Следовательно, следующие значения могут быть названы ориентировочными: a) Допуск ширины намотки.

- Δ б знак равно 0 , 2 ⋅ d {\ displaystyle \ Delta b = 0,2 \ cdot d}

- Δ б {\ displaystyle \ Delta b} – допуск пространства намотки

- d {\ displaystyle d} – Макс. калибр проволоки, включая лаковое покрытие (CuL)

б) Допуск проволоки Макс. допуск диаметра проволоки не должен быть больше

- Δ d знак равно 0 , 4 ⋅ d п {\ displaystyle \ Delta d = 0,4 \ cdot {\ frac {d} {n}}}

- Δ d {\ displaystyle \ Delta d} – калибр – допуск проволоки

- п {\ displaystyle n} – количество витков на слой

- d {\ displaystyle d} – номинальный калибр проволоки, включая лаковое покрытие (CuL)

Это соответствует примерно половине допуска на проволоку согласно спецификации немецкого стандарта DIN46435.

Изготовление ортоциклических обмоток

Даже если бы требования к низким допускам на провод и пространство намотки должны были соблюдаться с соответствующими высокими техническими усилиями, все равно осталась бы проблема, заключающаяся в том, что проводка провода на стороне машины должна соответствовать ранее описанной конструкции обмотки также при большой намотке. скорости. На практике это вряд ли возможно при высоких скоростях намотки, поскольку, например, при 18000 витков в минуту направляющая для проволоки толщиной 0,3 мм должна будет выполнить шаг намотки всего за 0,7 мс. Проблема усугубляется тем фактом, что на практике идеальный провод никогда не бывает абсолютно прямым. Эти неровности и изгибы, возникающие в результате наматывания проволоки на подающие ролики, приводят к тому, что проволока никогда не оказывается полностью близко друг к другу в соответствии с их фактическим диаметром, а находится на расстоянии в соответствии с их неравномерностью.

скорости. На практике это вряд ли возможно при высоких скоростях намотки, поскольку, например, при 18000 витков в минуту направляющая для проволоки толщиной 0,3 мм должна будет выполнить шаг намотки всего за 0,7 мс. Проблема усугубляется тем фактом, что на практике идеальный провод никогда не бывает абсолютно прямым. Эти неровности и изгибы, возникающие в результате наматывания проволоки на подающие ролики, приводят к тому, что проволока никогда не оказывается полностью близко друг к другу в соответствии с их фактическим диаметром, а находится на расстоянии в соответствии с их неравномерностью.

На образование зазора во время наматывания провода дополнительно влияет качество поверхности его покрытия, например, поведение скольжения, а также характеристики расширения или жесткость меди. Удлинение проволоки может составлять от 6% до 3% в зависимости от диаметра проволоки и поставщика. Практика показала, что ортоциклическую обмотку можно изготовить приемлемым способом только при выборе вначале очень высокого уровня удлинения проволоки (растяжение приводит к прямой или ровной проволоке). Поэтому по причинам, описанным выше, на практике направляющая для проволоки не может определить точный уклон в соответствии с диаметром проволоки.

Поэтому по причинам, описанным выше, на практике направляющая для проволоки не может определить точный уклон в соответствии с диаметром проволоки.

Эти непредсказуемые обстоятельства можно предотвратить или противодействовать в начале намотки, прижимая провод, то есть каждую отдельную намотку первого слоя на внутреннем диаметре катушки, в заранее определенное положение. Проволока помещается в заранее изготовленную канавку корпуса катушки, и направляющая для проволоки не должна точно следовать за ней, а лишь приблизительно. Поскольку проволока всегда теряет площадь поперечного сечения из-за используемого волочения проволоки и необходимых прогибов (механических напряжений под растягивающей нагрузкой) во время намотки, расстояние между канавками рассчитано только на макс. возможный диаметр проволоки. Таким образом можно избежать влияния изгибов и допусков проволоки и корпуса катушки, а также изменения качества поверхности. В частности, изгибы проволоки, которые возникают из-за прогибов проволоки, вызванных, например, шкивами, проушинами для проволоки или даже самим направляющим соплом для проволоки в механизме подачи проволоки намоточного устройства, могут привести к деформациям, которые остаются на обмотке катушки. Нанесение канавок на основу намотки поддерживает послойное положение проволоки в процессе намотки. Такое поведение особенно выгодно для процессов намотки, когда пластическая деформация проволоки неизбежна непосредственно перед нанесением проволоки на основу обмотки. Такое поведение особенно заметно при намотке иглы. По физическим причинам проволока неизбежно выходит из направляющего сопла под углом прибл. 90 °. Поэтому внутри провода остаются механические напряжения, которые видны в виде изогнутой обмотки на основе обмотки. В результате следующие обмотки или следующие слои могут измениться в своем желаемом положении.

Нанесение канавок на основу намотки поддерживает послойное положение проволоки в процессе намотки. Такое поведение особенно выгодно для процессов намотки, когда пластическая деформация проволоки неизбежна непосредственно перед нанесением проволоки на основу обмотки. Такое поведение особенно заметно при намотке иглы. По физическим причинам проволока неизбежно выходит из направляющего сопла под углом прибл. 90 °. Поэтому внутри провода остаются механические напряжения, которые видны в виде изогнутой обмотки на основе обмотки. В результате следующие обмотки или следующие слои могут измениться в своем желаемом положении.

Начиная со второго слоя, перемещение облегчается, так как провод проходит через промежутки предыдущего слоя. В случае не слишком значительных прогибов с точки зрения технологического процесса, провод идет сам по себе и с постоянным числом витков на слой. Для движения направления проволоки это означает, что чем меньше расстояние направляющего сопла проволоки до катушки, тем более точным должно быть отслеживание. При определенных обстоятельствах это может быть полностью выполнено без перемещения, если расстояние от сопла до катушки настолько велико, что компонент силы, противодействующий поведению самой проволоки, больше не оказывает никакого влияния. Вследствие самонаправляющего поведения проволоки, следовательно, возможно, что даже во время ортоциклической намотки направляющая для проволоки может двигаться непрерывно и не требует постепенного движения.

При определенных обстоятельствах это может быть полностью выполнено без перемещения, если расстояние от сопла до катушки настолько велико, что компонент силы, противодействующий поведению самой проволоки, больше не оказывает никакого влияния. Вследствие самонаправляющего поведения проволоки, следовательно, возможно, что даже во время ортоциклической намотки направляющая для проволоки может двигаться непрерывно и не требует постепенного движения.

Конструкция ортоциклической обмотки

Расчет или интерпретация требуемого пространства ортоциклической обмотки обычно реализуется с помощью итеративного подхода. Вначале для расчета используются заданные параметры необходимого количества обмоток, необходимого сечения провода и максимального пространства, доступного для изолированной катушки.

Пример расчета

Следует рассчитать ортоциклическую конструкцию обмотки для круглой катушки со 150 витками, диаметром проволоки 0,3 мм и максимальной шириной намотки 9 мм. {\ circ}] \ cdot 0,334 = 1,78 мм}

{\ circ}] \ cdot 0,334 = 1,78 мм}

г) Расчет высоты намотки по площади поперечного сечения слоя

- час Lagensprung знак равно 1,78 + 5 % знак равно 1,86 м м {\ displaystyle h _ {\ text {Lagensprung}} = 1,78 + 5 \% = 1,86 мм}

д) Расчет наружного диаметра катушки

- Наружный диаметр : D знак равно 2 ⋅ час + я п п е р d я а м е т е р о ж ш я п d я п г {\ displaystyle {\ text {Внешний диаметр}}: D = 2 \ cdot h + innerdiameterofwinding}

- D знак равно 1,78 ⋅ 2 + 8 знак равно 11,56 м м {\ displaystyle D = 1,78 \ cdot 2 + 8 = 11,56 мм}

е) Расчет внешних размеров змеевика по площади поперечного сечения.

- Наружный диаметр : D Максимум знак равно 2 ⋅ час шаг слоя + я п п е р d я а м е т е р о ж ш я п d я п г < / {\ displaystyle {\ text {Внешний диаметр}}: D _ {\ text {max}} = 2 \ cdot h _ {\ text {layer step}} + внутренний диаметр обмотки </}

- D Максимум знак равно 1,86 ⋅ 2 + 8 знак равно 11,72 м м {\ displaystyle D _ {\ text {max}} = 1,86 \ cdot 2 + 8 = 11,72 мм}

Сводка результатов: Расчет показал, что пространство, необходимое для чисто ортоциклической обмотки с эмалированным проводом, занимает прямоугольную область размером 1,86 мм x 8,85 мм. {2} \ cdot 100 \%}

{2} \ cdot 100 \%}

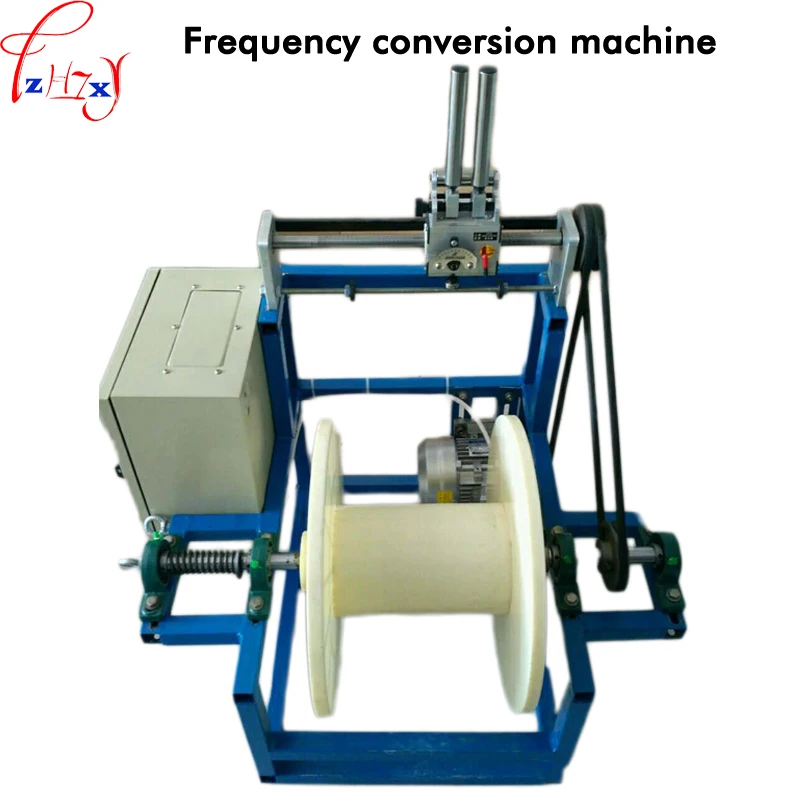

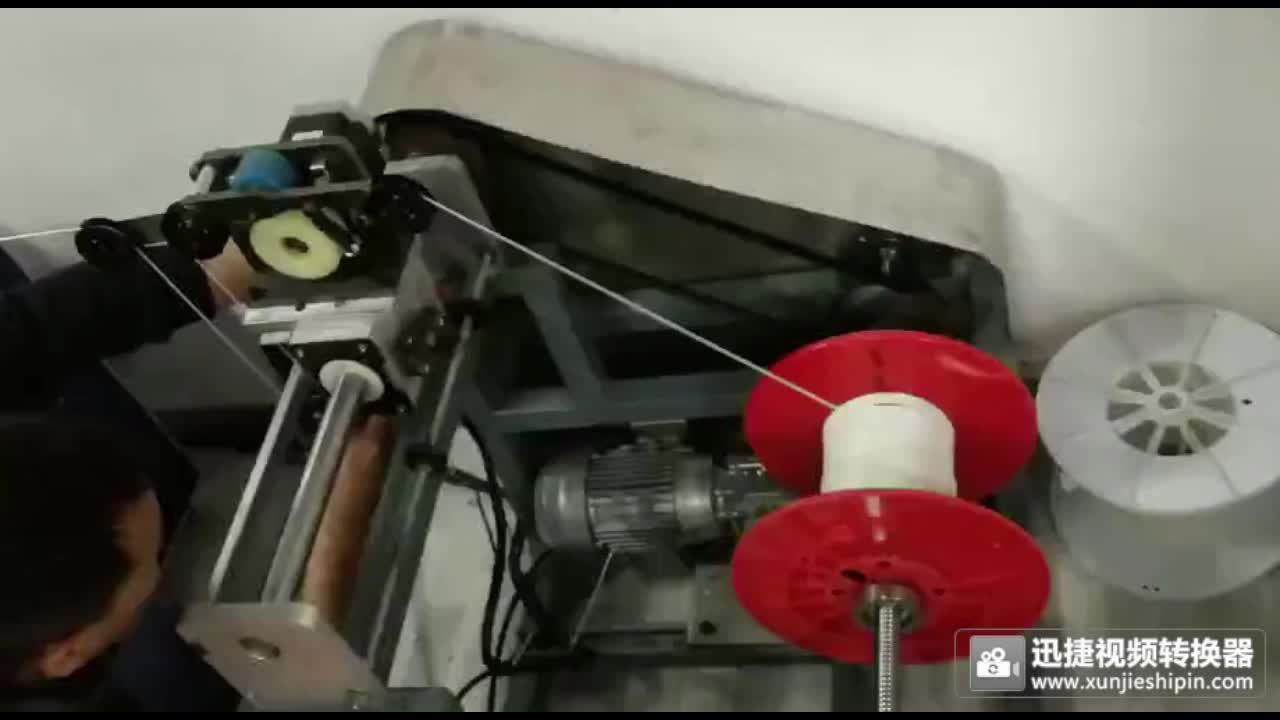

Процессы намотки

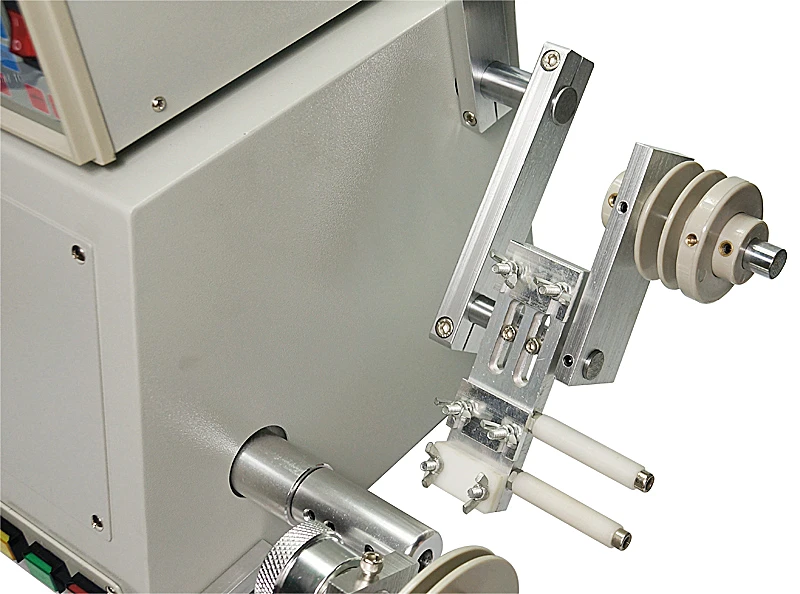

Линейная обмотка

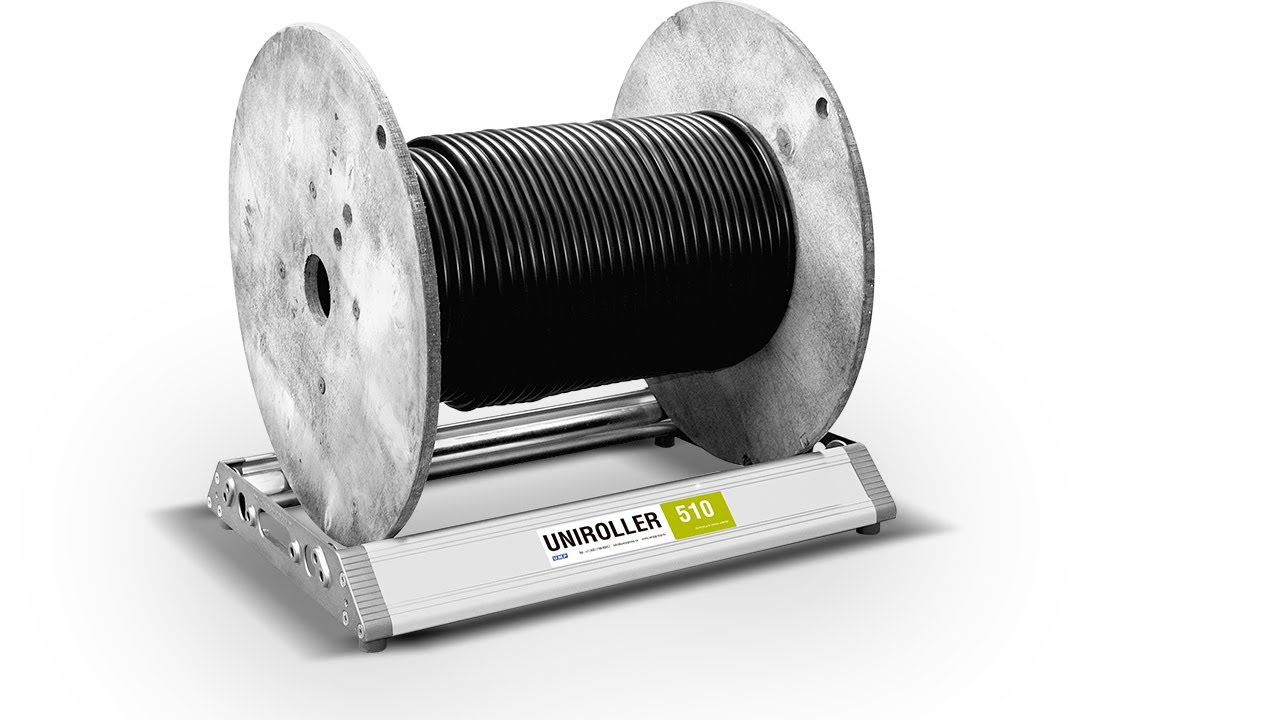

В методе линейной намотки обмотка производится путем наматывания провода на вращающийся корпус катушки, компонент или несущее катушку или устройство для формирования катушки. Проволока вытягивается из подающего рулона, в котором содержится 400 кг эмалированной медной проволоки. Проволока подается по направляющей трубе. Перед тем, как начать собственно процесс намотки, провод крепится к стойке или зажимному устройству корпуса катушки или намоточного устройства.

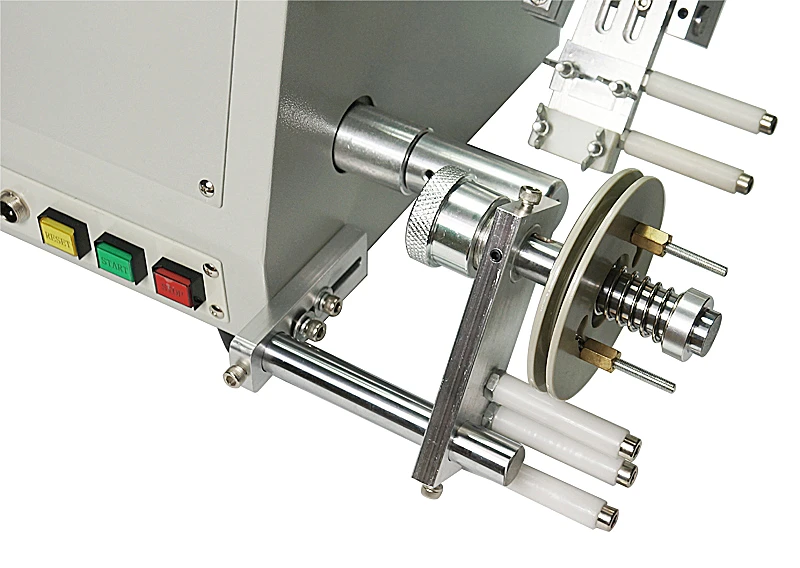

За счет линейного движения направляющей трубки для проволоки наматываемый компонент поворачивается таким образом, что проволока распределяется по пространству намотки корпуса катушки. Вращательное движение, а также движение укладки достигается с помощью двигателей, управляемых компьютером. По отношению к одному обороту оси вращения и в зависимости от диаметра проволоки ось перемещения направляющей трубки для проволоки перемещается соответствующим образом (шаг перемещения).

При этом достигается скорость вращения до 30 000 об / мин, особенно при обработке тонкой проволоки. В зависимости от диаметра намотки в процессе намотки достигается скорость проволоки до 30 м / с. Намотываемые компоненты устанавливаются на намоточных устройствах. Намоточные устройства соединены с ведомыми шпинделями, которые создают вращательное движение. Поскольку ввод проволоки в зону наматывания должен производиться как можно более равномерно, ось вращения и ось перемещения работают синхронно во время процесса намотки.

Чтобы иметь возможность контролировать положение направляющего сопла для проволоки по отношению к наматываемому компоненту, даже с разной геометрией компонентов, обычно для метода с направляющим соплом для проволоки используются три оси ЧПУ.

Это позволяет подключаться к стойкам корпуса катушки (стойки также предназначены для установления контактов посредством пайки или сварки): позволяя трем осям двигаться таким образом, что в результате происходит спиральное движение направляющего сопла для проволоки вокруг первоначального стержня намотки, можно закрепить начальный или конечный провод катушки за конец. Чтобы проволока не терялась при смене продукта, ее прикрепляют к фиксатору проволоки машины.

Чтобы проволока не терялась при смене продукта, ее прикрепляют к фиксатору проволоки машины.

Этот штифт парковки провода может быть либо зажимом, либо копией столба, который наматывается на катушку, аналогично процессу заделки. Перед запуском обмотки и после заделки клеммы пускового провода провод к парковочному штифту необходимо обрезать. Это происходит в зависимости от толщины проволоки путем разрыва или разрезания.

Эмалированные медные провода диаметром до прибл. 0,3 мм обычно можно оторвать отрывным пером, проходящим близко к стойке катушки или к самому соплу проводника. Точка разделения должна находиться очень близко к стойке катушки, чтобы не препятствовать последующему процессу контакта (пайка, сварка и т. Д.).

Поскольку все движения во время намотки направляются через оси ЧПУ, можно получить произвольные обмотки, ортоциклические обмотки или другие геометрические формы намотки (например, перекрестные витки). Управление направлением проволоки часто можно переключать между непрерывным и постепенным движением.

Благодаря разделению между направлением проволоки и вращением наматываемого компонента конфигурация продукта и направления проволоки может быть продублирована в технологии линейной намотки. Следовательно, можно, например, наматывать одновременно на 20 веретен. Это делает метод линейной намотки очень эффективным процессом, поскольку время цикла для производства компонента зависит от отношения времени цикла процесса намотки и количества используемых шпинделей. Технология линейной намотки часто эффективно применяется там, где необходимо наматывать маломассивные катушки.

Линейная обмотка

Концевая стойка для катушки

Стойка парковочная проволочная для намоточного станка

Линейный намоточный станок от компании Fa. Aumann GmbH

Обмотка флаера

В методе намотки листовок намотка производится путем подачи проволоки через рулон или через сопло, прикрепленное к листу, который вращается на определенном расстоянии от катушки. Проволока подается с помощью вала флайера. Для намотки наматываемого компонента его необходимо закрепить внутри области намотки флаера. Необходимо, чтобы проволока закреплялась снаружи флаера на любом этапе процедуры намотки. Фиксация проволоки обычно возможна с помощью метода последовательной намотки (часто используется на поворотных делительно-поворотных столах): по периметру стола имеются зажимы для проволоки или изгибы проволоки, которые позволяют протягивать проволоку и вместе с ней фиксировать проволоку. Это позволит очень быстро заменить компоненты, так как не требуется отдельного размещения проволоки в зажиме на машине.

Проволока подается с помощью вала флайера. Для намотки наматываемого компонента его необходимо закрепить внутри области намотки флаера. Необходимо, чтобы проволока закреплялась снаружи флаера на любом этапе процедуры намотки. Фиксация проволоки обычно возможна с помощью метода последовательной намотки (часто используется на поворотных делительно-поворотных столах): по периметру стола имеются зажимы для проволоки или изгибы проволоки, которые позволяют протягивать проволоку и вместе с ней фиксировать проволоку. Это позволит очень быстро заменить компоненты, так как не требуется отдельного размещения проволоки в зажиме на машине.

Поскольку последняя направляемая точка проволоки расположена у сопла или рулона кронштейна флаера, который движется по фиксированной круговой траектории, которую можно смещать только в направлении укладки, точная укладка близко к поверхности катушки невозможна. В результате трудно четко уложить или даже подключить начальный и конечный провода к наматываемому компоненту. Но, конечно, можно производить также ортоциклические катушки с помощью процесса намотки флайера. Здесь преимуществом является самонаводящееся поведение проволоки на поверхности катушки.

Но, конечно, можно производить также ортоциклические катушки с помощью процесса намотки флайера. Здесь преимуществом является самонаводящееся поведение проволоки на поверхности катушки.

Поскольку наматываемый компонент должен быть представлен только в положении намотки и в противном случае не должен совершать никаких движений во время процесса намотки, также могут изготавливаться очень громоздкие и массивные изделия. Одним из примеров являются роторы электродвигателей (технология намотки ротора, особая форма метода последовательной намотки): провод удерживается зажимом, закрепленным на машине во время замены компонентов. Поскольку роторы часто состоят из тяжелых металлических листов, набитых перфорацией, технология намотки листов имеет в этом отношении особое преимущество. Поскольку при использовании технологии намотки ротора невозможно направить флаер напрямую, проволока направляется через полированные направляющие блоки в соответствующий паз или паз. Специальные кабельные муфты обеспечивают правильное расположение проводов на клеммах коммутаторов.

Технология намотки игл

Определение необходимой ширины канавки в зависимости от калибра проволоки (Источник: Aumann GmbH) Статор с внутренними канавками, шесть полюсов Для эффективной намотки полюсных наконечников, расположенных близко друг к другу многополюсных трехфазных двигателей с электронной коммутацией, они будут покрыты изоляцией и намотаны непосредственно методом игольчатой намотки. Игла с соплом, расположенным под прямым углом к направлению движения, движется подъемным движением, проходя пакеты статора через канавку между двумя соседними полюсами двигателя, чтобы опустить проволоку в нужном месте. Затем статор поворачивается в точке разворота на головке обмотки на один шаг зубьев, так что предыдущий процесс может выполняться снова в обратном порядке. Эта технология намотки позволяет реализовать особую структуру слоев. Недостатком является то, что между двумя соседними полюсами должен быть зазор размером не менее диаметра сопла. Диаметр сопла примерно в три раза больше диаметра намоточного провода. Следовательно, пространство между двумя соседними полюсами не может быть заполнено полностью.

Следовательно, пространство между двумя соседними полюсами не может быть заполнено полностью.

Преимущество технологии намотки иглы заключается в том, что опора иглы, несущая направляющее сопло для проволоки, обычно связана с системой координат ЧПУ. Это позволяет перемещать сопло в пространстве к статору. Таким образом, можно также выполнять укладочное движение помимо обычного подъемного движения и вращения статора. Тем не менее, целенаправленное размещение проволоки возможно только в ограниченной степени, поскольку проволока вытягивается под углом 90 ° от направляющего сопла для проволоки, что приводит к неопределенному вздутию.

Перенаправление проволоки на 90 ° при выходе из полой иглы сильно нагружает проволоку и затрудняет разумную намотку медных проводов диаметром более 1 мм. Таким образом, ортоциклическая намотка с помощью устройства намотки игл возможна только частично для этих задач намотки.

Поскольку направляющее сопло для проволоки может свободно перемещаться по комнате, сопло может ограничивать провод в точках контакта, если оно оборудовано дополнительным поворотным устройством. Как и в случае с традиционной технологией линейной обмотки, контактный штифт или крюк-контакт может быть завершен для электрического соединения и для соединения отдельных полюсов при соединении звездой или треугольником.

Как и в случае с традиционной технологией линейной обмотки, контактный штифт или крюк-контакт может быть завершен для электрического соединения и для соединения отдельных полюсов при соединении звездой или треугольником.

Antriebsschema Nadelwickelmaschine; patentierter Pleuelantrieb Fa. Ауманн

Намоточная насадка в положении намотки

Намоточная насадка в положении для заделки

´

Требуется точная синхронизация вращательного движения с ходовым движением, чтобы игла не касалась канавки во время движения вверх и вниз. На максимальную скорость намотки влияют такие параметры, как ход иглы, угол поворота статора (количество полюсов), диаметр проволоки и ширина канавки, а также угол наклона спирали статоров с угловыми канавками. Масса направляющей для проволоки и держателя иглы испытывает сильное ускорение. Это может привести к нежелательной вибрации, влияющей на качество намотки. Подъемное движение обычно создается шариковинтовой парой. Во время этого движения сервоприводы должны постоянно реверсировать, чтобы изменить направление движения иглы.

Подъемное движение обычно создается шариковинтовой парой. Во время этого движения сервоприводы должны постоянно реверсировать, чтобы изменить направление движения иглы.

Другой способ инициирования хода – применение кривошипного диска, который также может иметь регулировку хода и который использует преимущество синусоидального движения без необходимости реверсирования приводного двигателя. Может быть достигнуто количество ходов (намоток) до 2500 в минуту.

С помощью технологии намотки иглы можно производить законченный узел, такой как катушки статора или соединение и контакт с машиной. Помимо не полностью используемого пространства между полюсами, можно – в отличие от традиционной техники втягивания – наматывать также моторные катушки с хорошим коэффициентом заполнения на небольшую высоту стопки листов статора (высоту головки моталки).

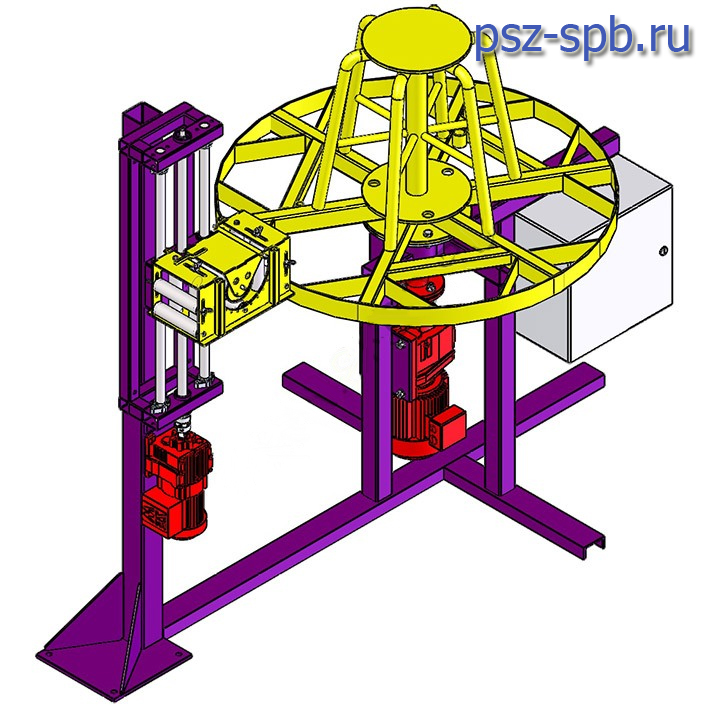

Технология намотки тороидального сердечника

При использовании технологии намотки с тороидальным сердечником электрическая катушка или обмотка создается путем наматывания электрического проводника (например, медного провода) через круглое кольцо и его равномерного распределения по окружности ( тороидальные индукторы и трансформаторы , тороидальные дроссели).

Перед началом намотки тороидальный / магнитный сердечник монтируется в зажимное приспособление, которое может инициировать медленное вращательное движение сердечника с тремя прорезиненными точками контакта. Кольцо для хранения проволоки (орбитальное колесо), расположенное под углом 90 ° к тороидальному сердечнику, теперь открывается по окружности и вводится в центр тороидального сердечника. Затем проволока наматывается на кольцо для хранения проволоки, которое снова было закрыто. Когда на аккумуляторе проводов присутствует необходимое количество, конец провода от аккумулятора проводов фиксируется на тороидальном сердечнике, который необходимо намотать. При одновременном вращении тороидального сердечника и проволочного аккумуляторного кольца образуется обмотка, распределенная по окружности тороидального сердечника. По завершении необходимо снова открыть аккумулятор проводов, чтобы можно было удалить готовый намотанный тороидальный сердечник. Поскольку начальный и конечный провода часто не прикрепляются к тороидальному сердечнику, тороидальные намоточные машины можно автоматизировать только частично.

Несмотря на высокие производственные затраты (большой объем ручной работы), используются тороидальные сердечники из-за низкого рассеяния магнитного потока (MFL – индуктивность утечки ), низких потерь в сердечнике и хорошей удельной мощности. Одной из возможных качественных характеристик трансформаторов является равномерное распределение обмоток по окружности (низкое поле рассеяния). Изоляция между различными обмотками может быть решена совершенно по-разному. В случае покрытия обмоток после первой намотки наносится пленка для достижения хороших характеристик поля рассеяния. Эту пленку нужно наматывать по всей окружности. Для этого также можно использовать тороидальные намоточные машины со специальными магазинами.

Технология намотки обмоток двигателя

Тенденции в технологии обмоток двигателей

Статоры с разной топологией обмотки Из-за более высокой производительности вместо асинхронной технологии все чаще используются бесщеточные ЕС-приводы (двигатели с электронной коммутацией) с роторами с постоянными магнитами. Благодаря компактной конструкции содержание меди в лучшем случае может быть уменьшено вдвое. Производители электродвигателей также требуют большей гибкости технологии производства. Для производства асинхронных двигателей обычно используются системы втягивания, которые первоначально наматывают катушки с воздушным сердечником, а затем втягивают их в статор с помощью инструмента. Напротив, концентрированная обмотка статоров ЕС более гибкая в производственном процессе, экономия энергии при использовании, лучше регулируется во время работы и требует меньше места.

Благодаря компактной конструкции содержание меди в лучшем случае может быть уменьшено вдвое. Производители электродвигателей также требуют большей гибкости технологии производства. Для производства асинхронных двигателей обычно используются системы втягивания, которые первоначально наматывают катушки с воздушным сердечником, а затем втягивают их в статор с помощью инструмента. Напротив, концентрированная обмотка статоров ЕС более гибкая в производственном процессе, экономия энергии при использовании, лучше регулируется во время работы и требует меньше места.

Шпильчатая обмотка широко используется в электродвигателях автомобильной промышленности. Этот метод намотки дает преимущество автоматизированного процесса намотки. Однако большие размеры проводников подвержены потерям на близком расстоянии, что приводит к большим потерям переменного тока в обмотке. Аналогичный метод, съемная обмотка, был предложен, когда катушки предварительно изготовлены со вставными элементами (вилка-розетка). По сравнению со шпилькой метод вставки предлагает преимущества автоматизированного процесса намотки и небольшого размера проводников, однако недостаток высокого контактного сопротивления в вставных соединителях может привести к тепловым очагам перегрева.

По сравнению со шпилькой метод вставки предлагает преимущества автоматизированного процесса намотки и небольшого размера проводников, однако недостаток высокого контактного сопротивления в вставных соединителях может привести к тепловым очагам перегрева.

Процесс изготовления распределенной обмотки

Асинхронные двигатели с распределенной обмоткой составляют основную долю электродвигателей. В отличие от концентрированной обмотки, не каждый полюс зуба намотан в распределенной обмотке; вместо этого катушки находятся в пазах и охватывают несколько полюсных зубцов. Поскольку обмотка может блокировать прорези от дальнейшего ввода провода, может потребоваться намотать всю фазную обмотку за один раз.

Сравнение сосредоточенных и распределенных обмоток Машины для вставки катушек вставляют предварительно изготовленные группы катушек в статоры электродвигателей. Группы катушек часто изготавливаются на машинах для намотки листов и надеваются на инструмент для вставки с помощью инструмента для переноса. При мелкосерийном производстве группы катушек перемещаются вручную с масок намотки на инструмент для вставки с помощью инструментов для переноса. Затем вставной инструмент помещает предварительно сформованную обмотку в пазы статора. Щели иногда изолируют бумагой. При намотке катушки по диагонали в паз статора внутренняя ширина катушки должна быть больше, чем высота статора, что приводит к образованию большой головки намотки, характерной для техники вставки.

При мелкосерийном производстве группы катушек перемещаются вручную с масок намотки на инструмент для вставки с помощью инструментов для переноса. Затем вставной инструмент помещает предварительно сформованную обмотку в пазы статора. Щели иногда изолируют бумагой. При намотке катушки по диагонали в паз статора внутренняя ширина катушки должна быть больше, чем высота статора, что приводит к образованию большой головки намотки, характерной для техники вставки.

Это, в свою очередь, приводит к относительно ослабленной обмотке в пазах статора. Следовательно, необходимо закрыть щелевые отверстия ближе к середине статора скользящей крышкой. Во многих случаях это может происходить одновременно с установкой катушек. Поскольку проводники катушки должны проходить через зачастую узкую щель, катушки состоят из определенного количества небольших запасных сечений, которые позже подключаются параллельно. Именно с этой мерой можно изготавливать проводники большого сечения.

Именно с этой мерой можно изготавливать проводники большого сечения.

Другая причина использования множества тонких проводников, соединенных параллельно, заключается в том, чтобы избежать скин-эффекта . Чтобы уменьшить влияние этого эффекта, в высокочастотной технологии используются провода с максимально большой поверхностью, например, в виде тонких поперечных сечений или лицевых проводов. Низкие потери в проволоках Litz отчасти связаны с тем, что большая площадь внутренней поверхности участвует в протекании тока. В частности, в электромобилях двигатель часто приводится в действие высокочастотным напряжением. При использовании проводов большого сечения это может привести к большим потерям и нежелательному выделению тепла в обмотке статора.

После установки обмотки необходимо провести доработку статора или концов обмотки. Обычно множество соединительных линий разделяется вручную и объединяется по разным фазам. Оба конца намотки в дальнейшем стягиваются скотчем или лентой. При использовании высокого рабочего напряжения частичная обмотка каждой фазы должна быть изолирована от соответствующей соседней фазы фольгой или изоляционной бумагой. Чтобы головки обмотки располагались исключительно в задней части статора, обе они должны быть отформованы. Это выполняется либо путем использования эмалированной проволоки, на которую подается электрический ток во время формования, либо путем холодной штамповки с последующей пропиткой. Создание головки обмотки определенной формы позволяет впоследствии установить ротор или вставить статор в корпус.

При использовании высокого рабочего напряжения частичная обмотка каждой фазы должна быть изолирована от соответствующей соседней фазы фольгой или изоляционной бумагой. Чтобы головки обмотки располагались исключительно в задней части статора, обе они должны быть отформованы. Это выполняется либо путем использования эмалированной проволоки, на которую подается электрический ток во время формования, либо путем холодной штамповки с последующей пропиткой. Создание головки обмотки определенной формы позволяет впоследствии установить ротор или вставить статор в корпус.

Наматывающая головка после установки

Намоточная и формованная намоточная головка распределенной намотки

Схема вставки technqiue

Характеристики распределенной обмотки

В случае обмоток статора, которые электрически коммутируются или питаются от m-фазной сети, эти фазные обмотки часто группируются (распределенные обмотки). Количество отверстий q составляет характерный размер обмотки. В нем указано, сколько слотов q на фазу m и полюс (предоставляется номером полюса 2p) доступно.

Количество отверстий q составляет характерный размер обмотки. В нем указано, сколько слотов q на фазу m и полюс (предоставляется номером полюса 2p) доступно.

- q знак равно N 2 п ⋅ м {\ displaystyle q = {\ frac {N} {2p \ cdot m}}}

q = количество отверстий

N = количество канавок

2p = количество полюсов

m = количество фаз

В случае распределенных обмоток q ≥ 1, а если q – целое число, это цельная щелевая обмотка. Если q = zq / nq – дробное рациональное число, это называется дробной намоткой паза. Когда дело доходит до намотки с одним зубцом, q <1 и, следовательно, всегда дробное рациональное число.

Пример топологии распределенной обмотки На схеме обмотки показано выполнение трехфазной обмотки с 30 группами катушек при шаге намотки 1: 6 с одинаковой шириной при соединении звездой. Комбинация звездообразных соединений изображена в виде круга на желтой контактной полосе. Для каждой катушки нужно два слота. Следовательно, требуется 30 слотов (групп катушек) x 2 слота / группа = 60 слотов, чтобы обеспечить постоянную занятость слотов. Количество полюсов – 10. Соответствующее количество слотов определяется:

Следовательно, требуется 30 слотов (групп катушек) x 2 слота / группа = 60 слотов, чтобы обеспечить постоянную занятость слотов. Количество полюсов – 10. Соответствующее количество слотов определяется:

- q знак равно 60 2 ⋅ 5 ⋅ 3 знак равно 2 {\ Displaystyle д = {\ гидроразрыва {60} {2 \ cdot 5 \ cdot 3}} = 2}

Процесс изготовления концентрированных обмоток для катушек статора

Обмотка иглы отображается с концевыми проводами на выводной рамке Концентрированное изготовление обмоток статора может осуществляться различными способами. Выбор соответствующего процесса намотки в первую очередь основан на конструкции и настройке статора, а также на коммерческих аспектах. Большинство статоров спроектировано таким образом, чтобы можно было применять различные процессы намотки. Единственное исключение представляет собой цельнометаллическая конструкция статора с внутренними пазами. Эта конструкция может быть изготовлена исключительно с применением техники намотки иглы и, в некоторых редких случаях, техники ввода для концентрированной обмотки. Наиболее концентрированные обмотки выполнены в виде двухслойных обмоток, т.е. каждый зуб влечет за собой сосредоточенную обмотку и две фазы катушки в каждом пазу. В случае однослойной намотки опорный зуб двух соседних зубчатых витков не наматывается. В слотах всегда находится только одна фаза одной катушки.

Наиболее концентрированные обмотки выполнены в виде двухслойных обмоток, т.е. каждый зуб влечет за собой сосредоточенную обмотку и две фазы катушки в каждом пазу. В случае однослойной намотки опорный зуб двух соседних зубчатых витков не наматывается. В слотах всегда находится только одна фаза одной катушки.

• Пластины статора с внутренними пазами. Метод игольчатой намотки в основном представляет собой единственный возможный процесс наматывания пластин статора с внутренними пазами. Статор в основном состоит из стального корпуса, двух концевых пластин и изоляции паза . Особое преимущество этого технологического процесса заключается в том, что намоточная машина производит полностью намотанную сборочную группу при использовании соответствующих коэффициентов заполнения электрических пазов. Если, однако, использование отдельных зубцов требует операций соединения и взаимного соединения, все меры по соединению секций катушки одной фазы могут быть выполнены с помощью намоточной машины для пластин статора. В этом случае коэффициент заполнения электрических щелей может достигать 45%. Поскольку изготовление функционирующего статора требует лишь небольших усилий, отрицательное влияние на коэффициент электрического заполнения с радостью принимается. Чтобы можно было использовать различные дополнительные функции намоточной машины, концевые пластины часто проектируются таким образом, чтобы, например, можно было использовать обрезные клеммные контакты. Кроме того, могут быть предусмотрены ограничения по пространству намотки и кабельные каналы для соединительных проводов фазы.

В этом случае коэффициент заполнения электрических щелей может достигать 45%. Поскольку изготовление функционирующего статора требует лишь небольших усилий, отрицательное влияние на коэффициент электрического заполнения с радостью принимается. Чтобы можно было использовать различные дополнительные функции намоточной машины, концевые пластины часто проектируются таким образом, чтобы, например, можно было использовать обрезные клеммные контакты. Кроме того, могут быть предусмотрены ограничения по пространству намотки и кабельные каналы для соединительных проводов фазы.

Затраты на материалы также невелики из-за небольшого количества отдельных компонентов. В сочетании со скромными затратами на средства производства ламинат статора представляет собой практическое решение. При проектировании пластин статора часто на первый план выходят три основных концепции. Пластины статора для концентрированной обмотки делятся на следующие основные группы.

а) Листы статора с бумажной изоляцией

Статор с бумажной изоляциейИзоляционная бумага или изоляционная пленка обычно прикрепляются к прорезям статора перед установкой изолированных концевых пластин. Изоляционный материал, например номекс, майлар или каптон, берется из бесконечной полосы. Его предварительно подшивают, обрезают по длине статора и вставляют. Изолирующая полоса должна быть немного длиннее пакета статора, чтобы обеспечить полную изоляцию обмотки. Тонкая изоляция занимает мало площади паза, что улучшает коэффициент заполнения обмотки.

б) Изолированные листы статора на концевых пластинах

Концепция изолированного статора с торцевым покрытием При использовании этой конструкции статора не требуется облицовка паза изоляционной бумагой. Пластиковые концевые пластины сконструированы таким образом, что стороны впрыскиваемых валов изолируют половину паза статора. Также выгодно то, что не возникают затраты на бумагу, а также затраты на производственный процесс для монтажа бумаги. Принимая во внимание определенную толщину стенок этих инжектированных валов, можно добиться z-образного перекрытия валов в области центра гайки статора, чтобы увеличить путь утечки и зазор, чтобы избежать пробоев диэлектрика. Однако недостаток заключается в том, что глубина выстрела процесса впрыска ограничена в зависимости от длины статора и используемого пластического материала. Например, при использовании ПА с содержанием твердого материала (например, стекловолокна) прибл. 25% и выстрел прибл. Глубиной 25 мм может быть достигнута толщина стенки не менее 0,5 мм. Однако это имеет отрицательные последствия для коэффициента заполнения по сравнению с использованием изоляционной бумаги, которая, например, имеет толщину всего 0,1 мм.

Принимая во внимание определенную толщину стенок этих инжектированных валов, можно добиться z-образного перекрытия валов в области центра гайки статора, чтобы увеличить путь утечки и зазор, чтобы избежать пробоев диэлектрика. Однако недостаток заключается в том, что глубина выстрела процесса впрыска ограничена в зависимости от длины статора и используемого пластического материала. Например, при использовании ПА с содержанием твердого материала (например, стекловолокна) прибл. 25% и выстрел прибл. Глубиной 25 мм может быть достигнута толщина стенки не менее 0,5 мм. Однако это имеет отрицательные последствия для коэффициента заполнения по сравнению с использованием изоляционной бумаги, которая, например, имеет толщину всего 0,1 мм.

в) Формованные листы статора

Концепция статора с покрытием В литом статоре составляет удлиненная форма торцевой изоляции статора с впрыснутыми шлицевыми валами. В последние несколько лет литье под давлением получило развитие. Теперь он позволяет поместить пакет статора в форму для литья под давлением и упростить процесс формования. При этом достигнутая толщина стенки аналогична толщине торцевых пластин с впрыскиваемыми щелевыми валами. Особое преимущество этого процесса заключается в том, что можно избежать предварительной сборки концевых раструбов и изоляционной бумаги, что предотвращает опасность образования зазоров изоляции, которые могут привести к короткому замыканию. Однако из-за очень дорогостоящей сложной формы для литья под давлением затраты покрываются только при размере партии ок. 50 000 статоров в год по сравнению с однокомпонентной изоляцией. Кроме того, разнообразие типов выгодно лишь при определенных условиях, поскольку новую форму для литья под давлением необходимо производить всякий раз, когда изменяется длина упаковки или слоев.

При этом достигнутая толщина стенки аналогична толщине торцевых пластин с впрыскиваемыми щелевыми валами. Особое преимущество этого процесса заключается в том, что можно избежать предварительной сборки концевых раструбов и изоляционной бумаги, что предотвращает опасность образования зазоров изоляции, которые могут привести к короткому замыканию. Однако из-за очень дорогостоящей сложной формы для литья под давлением затраты покрываются только при размере партии ок. 50 000 статоров в год по сравнению с однокомпонентной изоляцией. Кроме того, разнообразие типов выгодно лишь при определенных условиях, поскольку новую форму для литья под давлением необходимо производить всякий раз, когда изменяется длина упаковки или слоев.

• Наружные пластины статора с прорезями

Схема намотки флайера статора с наружной канавкой Пластины статора с наружными прорезями могут быть обработаны методом игольчатой намотки, методом намотки флайера и методом линейной намотки. Выбор процесса зависит от желаемого количества витков в обмотке и предполагаемых коэффициентов заполнения. Следовательно, обмотка типа «флаер» особенно используется, если ожидается тонкий провод и, следовательно, большое количество обмоток в сочетании со средним и высоким напряжением. Поэтому он обычно используется с «бытовой техникой», например, с бытовыми приборами или в общей домашней технике с рабочим напряжением 230 В. В случае статоров с меньшим количеством обмоток и меньшей массой обычно обрабатывают снаружи. пластинки статора с пазами с использованием техники игольчатой или линейной намотки.

Следовательно, обмотка типа «флаер» особенно используется, если ожидается тонкий провод и, следовательно, большое количество обмоток в сочетании со средним и высоким напряжением. Поэтому он обычно используется с «бытовой техникой», например, с бытовыми приборами или в общей домашней технике с рабочим напряжением 230 В. В случае статоров с меньшим количеством обмоток и меньшей массой обычно обрабатывают снаружи. пластинки статора с пазами с использованием техники игольчатой или линейной намотки.

Применение линейной обмотки для статора с наружной канавкой

Применение игольчатой обмотки для статора с наружной канавкой

В принципе, существует множество различных способов изоляции для слоев статора с пазами снаружи, как и для слоев статора с внутренними пазами:

Verschieden isolierte Vollblechschnitte• Сегментированные обмотки статора

Polechain, состоящий из сегментов Сегментированные обмотки статора используются, например, если требуется большое количество обмоток в дополнение к требуемому высокому коэффициенту заполнения и соответствующей ортоциклической обмотке. Их желательно обрабатывать как в технике флайер-намотки, так и в технике линейной намотки. Для этого типа конструкции статора особенно выгодно изготавливать точно уложенные слои обмоток с чрезвычайно высокими коэффициентами заполнения из-за свободного доступа к пространству обмотки. Однако конструкция сегментированных обмоток статора отрицательно сказывается на материалах и производственных затратах. Часто для формирования единичных зубьев круглого статора необходимо применять сложные процессы. Другой недостаток заключается в большом количестве точек контакта, за исключением случаев, когда используется метод намотки полюсной цепи.

Их желательно обрабатывать как в технике флайер-намотки, так и в технике линейной намотки. Для этого типа конструкции статора особенно выгодно изготавливать точно уложенные слои обмоток с чрезвычайно высокими коэффициентами заполнения из-за свободного доступа к пространству обмотки. Однако конструкция сегментированных обмоток статора отрицательно сказывается на материалах и производственных затратах. Часто для формирования единичных зубьев круглого статора необходимо применять сложные процессы. Другой недостаток заключается в большом количестве точек контакта, за исключением случаев, когда используется метод намотки полюсной цепи.

Для сегментированных обмоток статора различают Т-образные сегменты и обмотки двигателя с пробкой. Последний может быть без корпуса или намотан на корпус катушки и впоследствии перенесен на Т-образный сегмент или непосредственно на пластину статора, в зависимости от применения. В зависимости от ожидаемых точек соприкосновения существует три различных варианта производства Т-образных сегментов. Во-первых, это классический одинарный Т-образный сегмент, недостаток которого состоит в большом количестве точек контакта. Кроме того, имеется фазовый Т-образный сегмент с уменьшенным количеством точек контакта. Наконец, существует также намотка полюсных цепей с резко уменьшенным количеством точек контакта.

Во-первых, это классический одинарный Т-образный сегмент, недостаток которого состоит в большом количестве точек контакта. Кроме того, имеется фазовый Т-образный сегмент с уменьшенным количеством точек контакта. Наконец, существует также намотка полюсных цепей с резко уменьшенным количеством точек контакта.

а) Т-сегменты

Инструмент для намотки для фиксации Т-образного сегмента в процессе линейной намотки Т-образные сегменты предпочтительно обрабатывать методом линейной намотки или методом намотки флайер. Для этого намоточные опоры спроектированы таким образом, чтобы можно было выполнить установку на задней части зуба. В частности, это внешняя геометрия, которая позже будет служить контактной поверхностью соседнего зуба, который используется для фиксации зуба в намоточном устройстве. Также довольно часто размещают прорезь типа «ласточкин хвост» во внешней части задней части зуба, которая расположена по оси относительно зуба и служит для фиксации зуба в намоточном устройстве. Изоляция обмотки Т-образного сегмента может быть выполнена таким же образом, как и для внутренних и внешних пластин статора, с помощью бумажной изоляции, концевой изоляции раструба или литого зуба.

Изоляция обмотки Т-образного сегмента может быть выполнена таким же образом, как и для внутренних и внешних пластин статора, с помощью бумажной изоляции, концевой изоляции раструба или литого зуба.

б) Т-сегменты фазовой раны

Инструмент для намотки для фиксации Т-образной цепи в процессе линейной намотки В сочетании с последовательным соединением Т-сегменты часто производятся в виде фазового соединения в виде зубчатой цепи. Как и в случае с одиночными Т-образными сегментами, в этом контексте также применяются метод линейной намотки, а также метод намотки на листе. Когда дело доходит до наматывания зубьев, последняя проволока первого зуба направляется к следующему зубу и затем служит отправной проволокой для второго зуба. Этот процесс продолжается в зависимости от количества подсегментов фазы. Конструкция компонентов не имеет существенных отличий от классических одиночных зубов. Основная причина объединения Т-образных сегментов в одну зубчатую цепочку заключается в уменьшении количества точек контакта. Для трех намотанных одиночных зубных опор требуется шесть точек контакта. Однако необходимы только две точки контакта, если используется только что упомянутая компоновка внутри намоточной машины. При использовании высокого тока с низкой рабочей мощностью этот тип изготовления особенно выгоден, поскольку он снижает контактные сопротивления и возможные ошибки. Однако преобразование зубчатых цепей в законченный статор является очень сложной задачей, что имеет недостатки. Например, необходимо обеспечить, чтобы концы проволоки каждого зуба были оборудованы устройством снятия натяжения, чтобы обмотка не открывалась во время манипуляций. Обычно это делается с помощью клейкой ленты, столбика или мешка, формируя фронтальную изоляцию зуба, куда может быть прикреплен провод после процесса намотки. С одиночными зубьями легко обращаться, в то время как зубчатые цепи необходимо устанавливать осторожно, учитывая риск повреждения соединительных проводов.

Для трех намотанных одиночных зубных опор требуется шесть точек контакта. Однако необходимы только две точки контакта, если используется только что упомянутая компоновка внутри намоточной машины. При использовании высокого тока с низкой рабочей мощностью этот тип изготовления особенно выгоден, поскольку он снижает контактные сопротивления и возможные ошибки. Однако преобразование зубчатых цепей в законченный статор является очень сложной задачей, что имеет недостатки. Например, необходимо обеспечить, чтобы концы проволоки каждого зуба были оборудованы устройством снятия натяжения, чтобы обмотка не открывалась во время манипуляций. Обычно это делается с помощью клейкой ленты, столбика или мешка, формируя фронтальную изоляцию зуба, куда может быть прикреплен провод после процесса намотки. С одиночными зубьями легко обращаться, в то время как зубчатые цепи необходимо устанавливать осторожно, учитывая риск повреждения соединительных проводов.

в) Засоренные зубчатые катушки

Конструкция статора с забитыми зубчатыми катушками Катушки с забитыми зубьями часто используются в конструкции статора в форме звезды, где заключительное кольцо или ярмо устанавливается после сборки катушек. Внутри пластин статора с прорезями можно также установить катушки с забитыми зубьями. Но в этом случае могут быть зарегистрированы потери коэффициента заполнения из-за направления подключения изнутри наружу. Коническая намотка возможна и выгодна только в том случае, если направление вставки – снаружи внутрь. Что касается типа изоляции, то можно – как и в случае с классическими одиночными зубьями – работать с бумажной изоляцией или изоляционными торцевыми пластинами. Если вставное формование применяется с упаковкой в форме звезды, это больше не называется катушками с забитыми зубьями из-за необходимости прямой намотки с помощью игольной системы намотки, техники наматывания флаеров или техники линейной намотки. Катушки с забитыми зубьями в конечном итоге требуют как минимум двух точек контакта на катушку, как и одиночные зубцы. Зубчатые цепи фазы, соединенной последовательно, производятся редко, поскольку по сравнению с и без того сложной сборкой Т-образных сегментов с фазовой намоткой, за ними последуют дальнейшие сборочные движения (надавливание на пакет статора) и изменение соотношений длин соединительные провода между участками катушки фазы.

Внутри пластин статора с прорезями можно также установить катушки с забитыми зубьями. Но в этом случае могут быть зарегистрированы потери коэффициента заполнения из-за направления подключения изнутри наружу. Коническая намотка возможна и выгодна только в том случае, если направление вставки – снаружи внутрь. Что касается типа изоляции, то можно – как и в случае с классическими одиночными зубьями – работать с бумажной изоляцией или изоляционными торцевыми пластинами. Если вставное формование применяется с упаковкой в форме звезды, это больше не называется катушками с забитыми зубьями из-за необходимости прямой намотки с помощью игольной системы намотки, техники наматывания флаеров или техники линейной намотки. Катушки с забитыми зубьями в конечном итоге требуют как минимум двух точек контакта на катушку, как и одиночные зубцы. Зубчатые цепи фазы, соединенной последовательно, производятся редко, поскольку по сравнению с и без того сложной сборкой Т-образных сегментов с фазовой намоткой, за ними последуют дальнейшие сборочные движения (надавливание на пакет статора) и изменение соотношений длин соединительные провода между участками катушки фазы. Поэтому для катушек с закрытыми зубьями часто используются два перерезаемых контакта на катушку, которые в конечном итоге проникают в плату управления или выводную рамку через штыревые формы контактов.

Поэтому для катушек с закрытыми зубьями часто используются два перерезаемых контакта на катушку, которые в конечном итоге проникают в плату управления или выводную рамку через штыревые формы контактов.

г) Цепи на полюсах (цепные полюса). В такой конструкции статора они пытаются объединить преимущества ламинированной иглы => Минимальное количество точек контакта – с преимуществами одиночного зуба с линейной намоткой => Максимальный коэффициент заполнения.

Для этого используется техника намотки цепных полюсов, которая обеспечивает очень высокий коэффициент заполнения благодаря тому, что структура статора раскрывается в линейное расположение отдельных зубцов и, кроме того, в отличие от обычных одиночных зубцов, создает только несколько точек соприкосновения. Соединительные провода секций катушки последовательно соединенной фазы разделять не нужно.

Схема открытого обмоточного пространства с использованием процесса намотки иглы для цепных бассейнов При намотке зубчатых цепей можно использовать технику намотки флаеров, а также намотку иглы и цепочку.

Недостатком при использовании техники намотки флаера является то, что за один раз можно намотать только один зуб. Таким образом, в результате появляются зубчатые цепи, но из-за топологии проводки большинство статоров приходится снова снимать. Одновременная намотка нескольких фаз статора обычно невозможна. Если, однако, метод намотки зубчатых цепей требует вспомогательных инструментов для размещения проволоки в пространстве для намотки или если требуется отказаться от линейного расположения, когда происходит намотка одного зуба, проволока может быть нанесена непосредственно на иглу. намоточная техника. Особое преимущество при использовании техники намотки иглой обеспечивается возможностью намотки всех трех фаз одновременно в зависимости от типа схемы статора. Особенно выгодным является поведение соединительных проводов между катушками отдельных фаз при закруглении зубцов, если не требуется отказываться от линейного расположения зубцов для обмотки. Поэтому уместно убедиться, что соединительные провода проходят через центр радиуса скругления.

Благодаря такому продуманному расположению проводов можно избежать изменения длины проволоки во время округления. При использовании техники намотки иглы довольно часто наматывают несколько зубчатых цепей одновременно. Это происходит в основном на держателях инструментов или держателях заготовок, которые расположены внутри машины для намотки игл. Благодаря тому, что фазы U, V и W, а также несколько статоров могут быть намотаны одновременно, техника намотки иглы имеет высокую производительность в связи с использованием зубчатых цепей.

Определение коэффициентов заполнения катушек двигателя

Электродвигатели должны быть компактными и легкими. Они также должны обеспечивать более высокую производительность при меньшем использовании меди. Обязательным условием для этого является соответствующая конструкция корпуса катушки и подходящие размеры провода. Одним из важных параметров для разработчика двигателей является коэффициент электрического заполнения. Коэффициент заполнения измеряет соотношение между объемом пакета намотки и объемом, необходимым для размещения пакета намотки. В случае статоров можно сказать, что коэффициент электрического заполнения – это отношение содержания цветных металлов в статоре, включая паз статора, к сумме неизолированных поперечных сечений меди. Но в отличие от круглых катушек учитывается только паз статора. Причина этого в том, что только жилы проводов в пазу статора вносят вклад в крутящий момент двигателя. Выступы обмотки на узких сторонах поперечного сечения обмотки зуба приводят только к нежелательным потерям в виде увеличения электрического сопротивления и нежелательного выделения тепла.

Одним из важных параметров для разработчика двигателей является коэффициент электрического заполнения. Коэффициент заполнения измеряет соотношение между объемом пакета намотки и объемом, необходимым для размещения пакета намотки. В случае статоров можно сказать, что коэффициент электрического заполнения – это отношение содержания цветных металлов в статоре, включая паз статора, к сумме неизолированных поперечных сечений меди. Но в отличие от круглых катушек учитывается только паз статора. Причина этого в том, что только жилы проводов в пазу статора вносят вклад в крутящий момент двигателя. Выступы обмотки на узких сторонах поперечного сечения обмотки зуба приводят только к нежелательным потерям в виде увеличения электрического сопротивления и нежелательного выделения тепла.

Исследование обмоточного пространства концентрированных обмоток статоров

Требуемое пространство для обмотки статора определяется итеративным подходом, как и для круглых катушек. Во-первых, в качестве основы для расчета принимаются во внимание параметр необходимого количества обмоток, необходимое сечение провода и максимальное пространство, обеспечиваемое изолированным пазом статора. {2} \ cdot 100 \%}

{2} \ cdot 100 \%}

Библиография

- Querfurth, Уильям (1954). Катушечная обмотка: описание процедур намотки катушки, намоточных машин и связанного с ними оборудования . Мичиганский университет: Компания G. Stevens Mfg.

- Gingery, Дэвид (1991). Постройте универсальную намоточную машину . Издательство Дэвида Дж. Джингери. ISBN 978-1878087102 .

Рекомендации

намотка – Перевод на английский – примеры русский

На основании Вашего запроса эти примеры могут содержать грубую лексику.

На основании Вашего запроса эти примеры могут содержать разговорную лексику.

устранении источников дополнительного загрязнения пленки при изготовлении секций и сборке сухих пакетов (намотка секций в «чистой» комнате, соблюдения производственной гигиены и т. д.

д.

Намотка может осуществляться как с гильзой, так и без нее.

The winding can be done with or without core.Намотка сработала бы лучше.

Намотка проволоки будет осуществляться как на катушку, так и в моток с розеточной укладкой витков.

Thus, wire winding will be made both on reels and hanks with rosette cast. Требования к изготовлению должны соответствовать пункту 8. 3 выше, за исключением того, что внешняя намотка должна также включать нити, намотанные по спирали.

3 выше, за исключением того, что внешняя намотка должна также включать нити, намотанные по спирали.

Намотка расположена вокруг стержня.

Как и намотка, но непрерывным способом, Намотка непрерывного волокна с помощью круговой оправки позволяет производить изделия цилиндрической формы (трубопроводы, цистерны) на основе специальной оправки действующей непрерывно.

Similar to filament winding, but continuous, this process allows to produce only cylindrical parts (pipes, tanks) based on a special continuous mandrel design. Как и намотка, но непрерывным способом, Намотка непрерывного волокна с помощью круговой. ..

..

В случае конструкций СПГ-2, СПГ-3 и СПГ-4 внешняя намотка из композиционных материалов рассчитывается на высокую надежность в условиях действия постоянных и циклических нагрузок.

For type CNG-2, CNG-3 and CNG-4 designs the composite over-wrap shall be designed for high reliability under sustained loading and cyclic loading.3.18 внешняя намотка: система внешнего армирования корпуса с помощью волокон и смолы;

3.18. over-wrap: The reinforcement system of filament and resin applied over the liner.3.12 полная намотка: наружная намотка, выполненная с помощью армирующей нити, намотанной на баллон по окружности и в осевом направлении;

3. 12. full-wrap: An over-wrap having a filament wound reinforcement both in the circumferential and axial direction of the cylinder.

12. full-wrap: An over-wrap having a filament wound reinforcement both in the circumferential and axial direction of the cylinder.КПГ-З баллон с металлическим корпусом, армированным пропитанной смолой жгутовой нитью (сплошная намотка)

CNG-3 Metal liner reinforced with resin impregnated continuous filament (fully wrapped)

3.14 намотка в виде обручей: внешняя намотка, выполненная с использованием армирующей нити, намотанной в основном по окружности на цилиндрической части баллона, таким образом, что нить не подвергается значительной нагрузке в направлении, параллельном продольной оси баллона;

3.14. hoop-wrap: An over-wrap having a filament wound reinforcement in a substantially circumferential pattern over the cylindrical portion of the liner so that the filament does not carry any significant load in a direction parallel to the cylinder longitudinal axis.

3.9 намотка с регулируемым натяжением: процесс изготовления составных баллонов с металлическим корпусом и намоткой в виде обручей, с помощью которого сжимающие напряжения в корпусе и растягивающие напряжения во внешней намотке при нулевом внутреннем давлении обеспечиваются посредством наматывания армирующих волокон с весьма значительным натяжением;

3.9. controlled tension winding: A process used in manufacturing hoop wrapped composite cylinders with metal liners by which compressive stresses in the liner and tensile stresses in the over-wrap at zero internal pressure are obtained by winding the reinforcing filaments under significant high tension.

Намотка представляет собой автоматизированный процесс открытого формования, который…

Filament winding is an automated open molding process that uses a rotation mandrel. ..

..Намотка стеклотканью используется сравнительно редко, по причине более высокой стоимости стеклоткани по сравнению с неткаными волокнами.

Its use for bridges is rare due to higher costs compared to a triangulated truss.

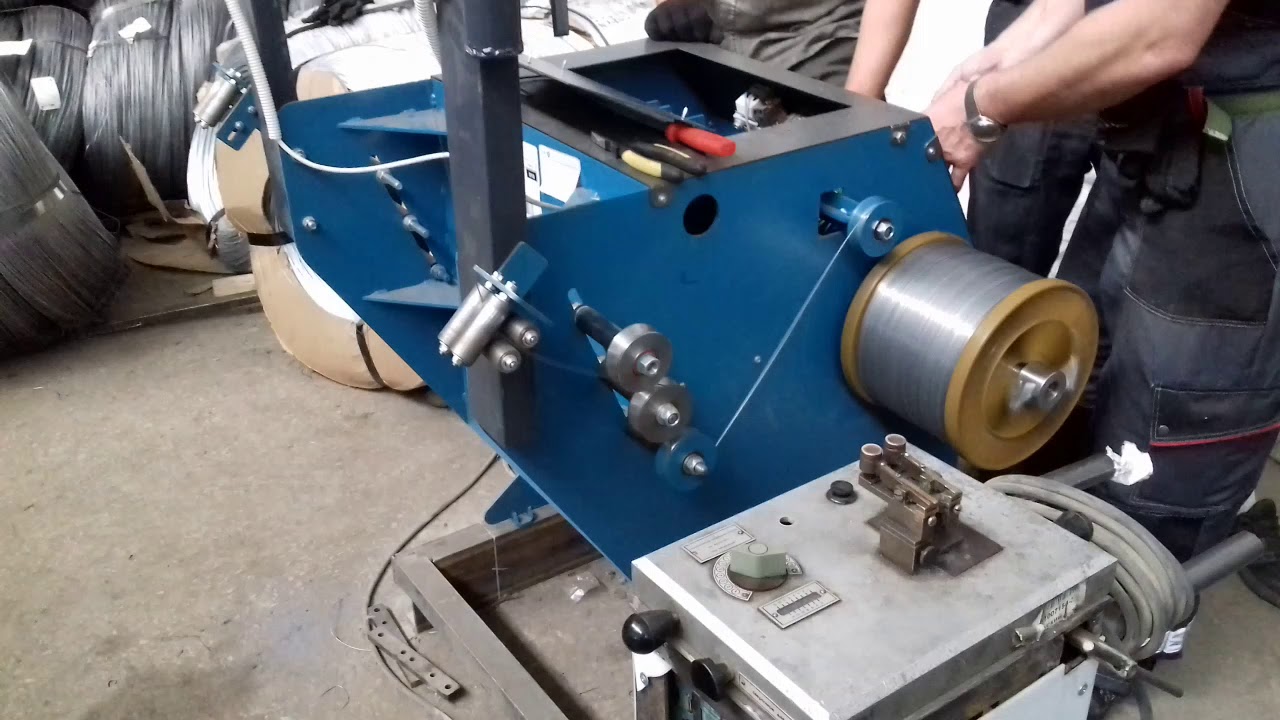

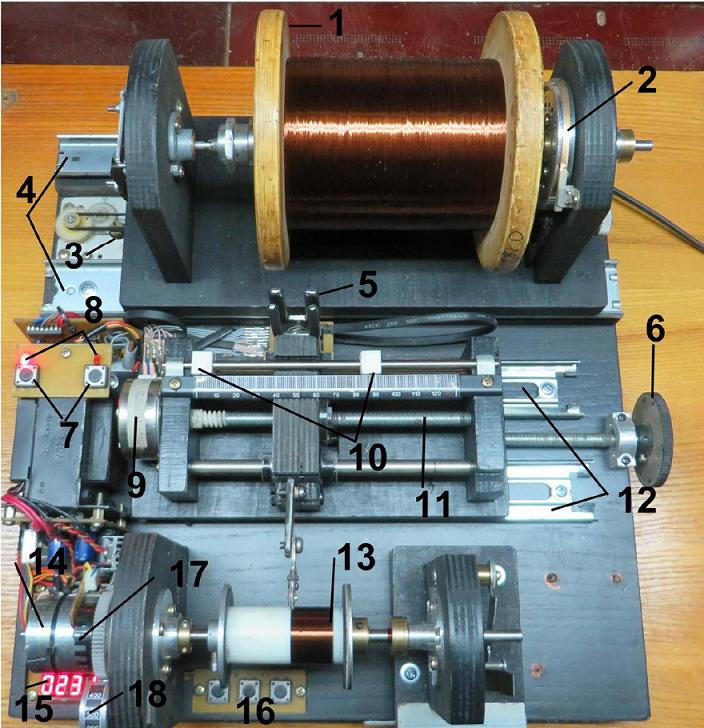

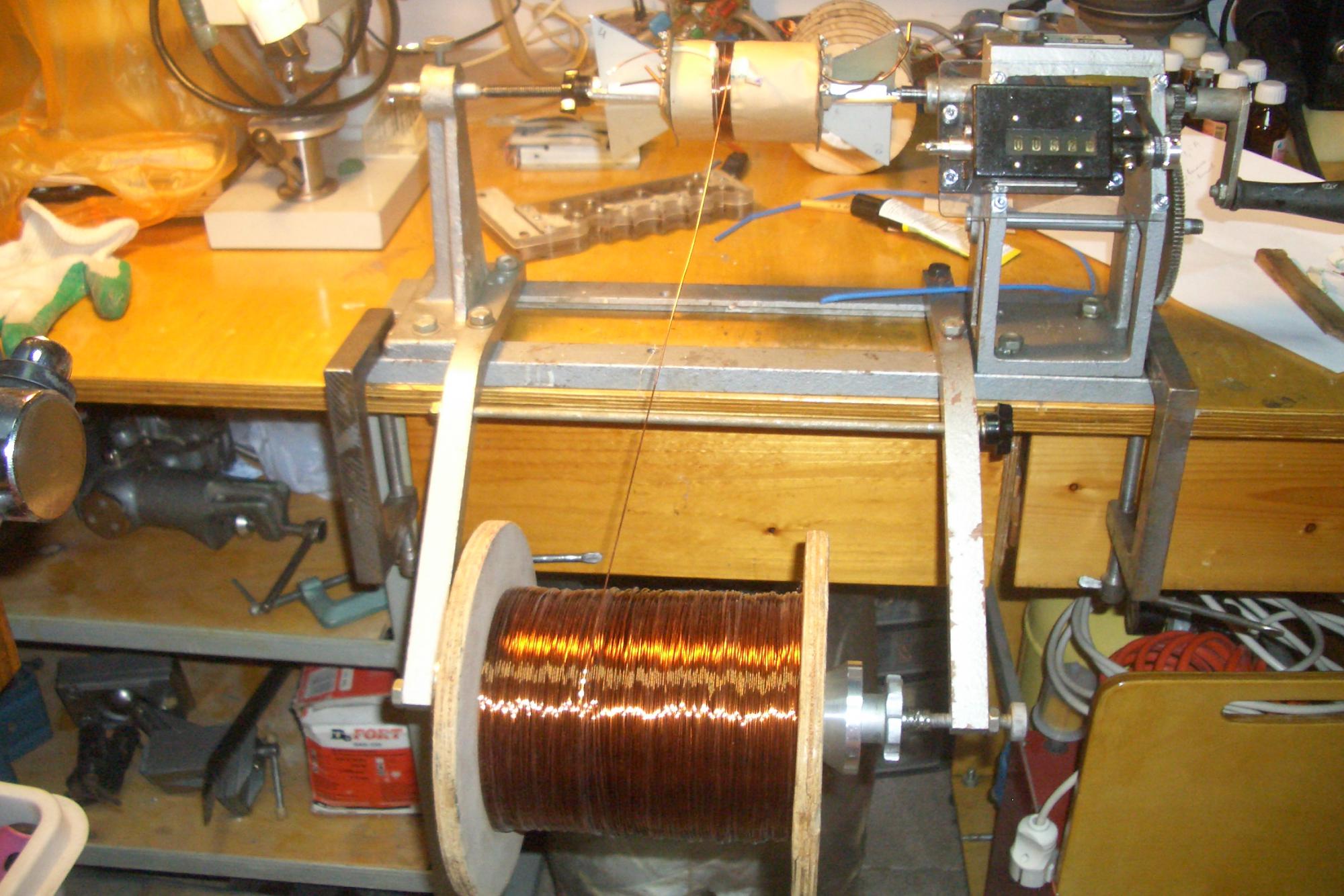

Самодельный намоточный станок с укладчиком

В работе радиолюбителей и электриков полезны устройства для наматывания медного провода диаметром 1,5 мм на специальную электрическую катушку. В промышленных условиях данный процесс требует скорости и точности. Домашние мастера могут воспроизвести такую технологию. Для этого понадобится самодельный намоточный станок. Для него характерны такие признаки:

- простота создания и эксплуатации;

- возможность использования разных трансформаторов;

- наличие дополнительных функций: подсчет количества проволочных мотков.

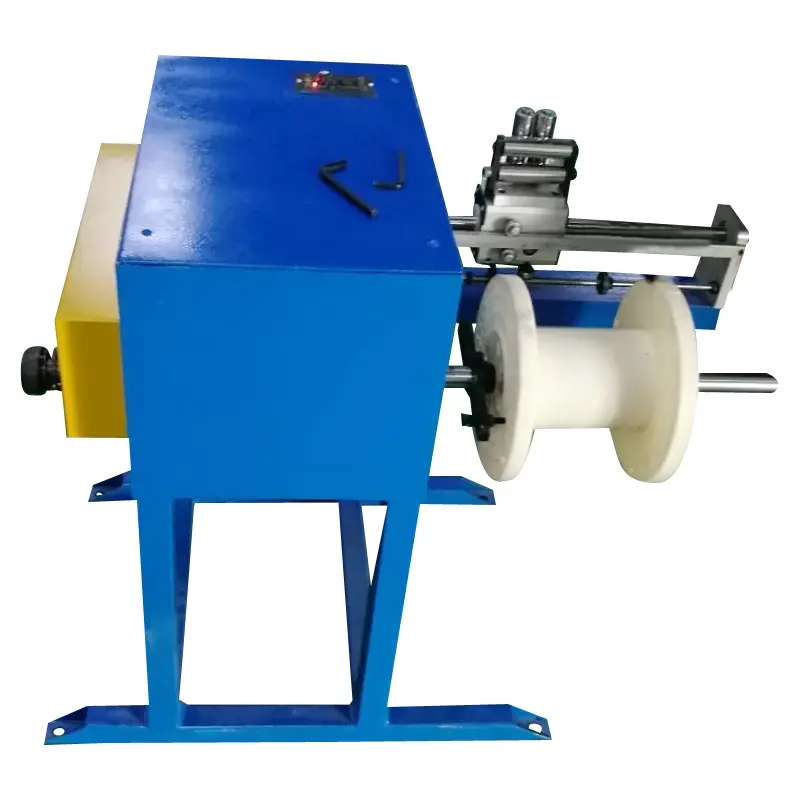

Метод работы намоточного станка

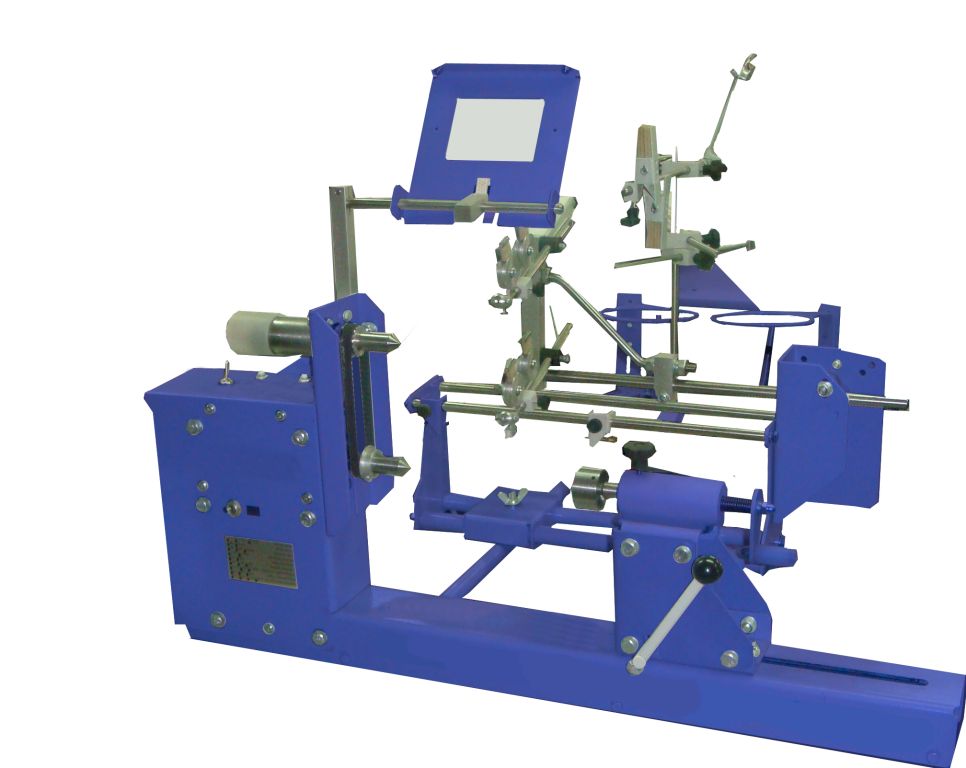

Станок для намотки – востребованное оборудование, с помощью которого наматывают трансформаторные однослойные и многослойные катушки цилиндрического типа и всевозможные дроссели. Намоточное устройство равномерно распределяет проволоку обмотки с определенным уровнем натяжения. Оно бывает ручным и автоматическим, и работает по такому принципу:

Намоточное устройство равномерно распределяет проволоку обмотки с определенным уровнем натяжения. Оно бывает ручным и автоматическим, и работает по такому принципу:

Как работает станок для намотки

- Вращение рукоятки задает намотку проводки или кабеля на каркас катушки. Она служит основанием изделия и надевается на специальный вал.

- Проволока перемещается горизонтально благодаря направляющему элементу укладчика.

- Количество витков определяют специальные счетчики. В самодельных конструкциях эту роль может выполнять велосипедный спидометр или магнитно-герконовый датчик.

Ручной прибор для укладки провода довольно примитивный, поэтому редко применяются на производстве.

Намоточный станок на механическом приводе позволяет выполнять сложную обмотку:

- рядовую;

- тороидальную;

- перекрестную.

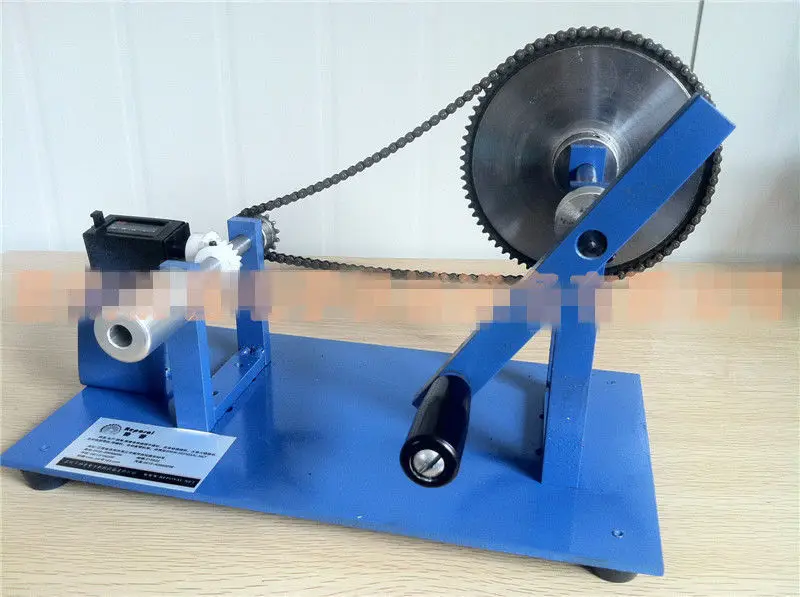

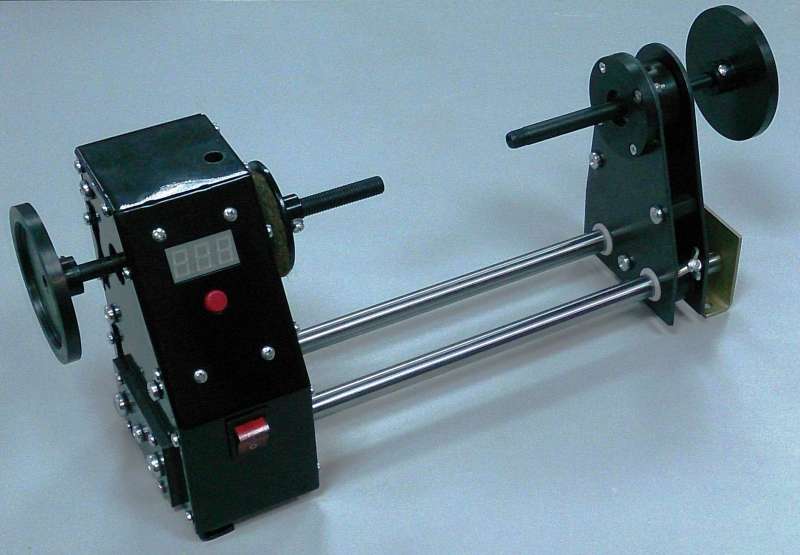

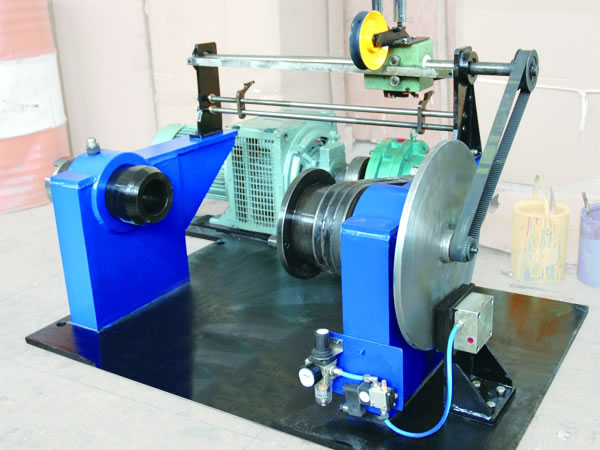

Ручной намоточный станок с механическим счетчиком оборотов

Он функционирует с помощью электрического двигателя, который задает движение промежуточного вала с использованием ременной передачи и трехступенчатых шкивов. Большую роль при этом играет фрикционная муфта сцепления. Благодаря ей станок работает плавно, без толчков и обрывов проволоки. Шпиндель с закрепленной оправой, на которую надета катушка, производит запуск счетчика. Намоточный станок настраивается с помощью винта под любую ширину катушечного каркаса.

Большую роль при этом играет фрикционная муфта сцепления. Благодаря ей станок работает плавно, без толчков и обрывов проволоки. Шпиндель с закрепленной оправой, на которую надета катушка, производит запуск счетчика. Намоточный станок настраивается с помощью винта под любую ширину катушечного каркаса.

Современные модели оснащены цифровым оборудованием. Они работают посредством специально заданной программы, которая хранит информацию в запоминающем устройстве. Значение длины и диаметра провода позволяет точно определить точку пересечения линий.

Современные намоточные станки оснащены специальными счетчиками

Механизм намоточного станка

Станок для намотки классифицируют по группам:

- рядовой;

- универсальной;

- тороидальной намотки.

Каждое изделие имеет индивидуальную конструкцию.

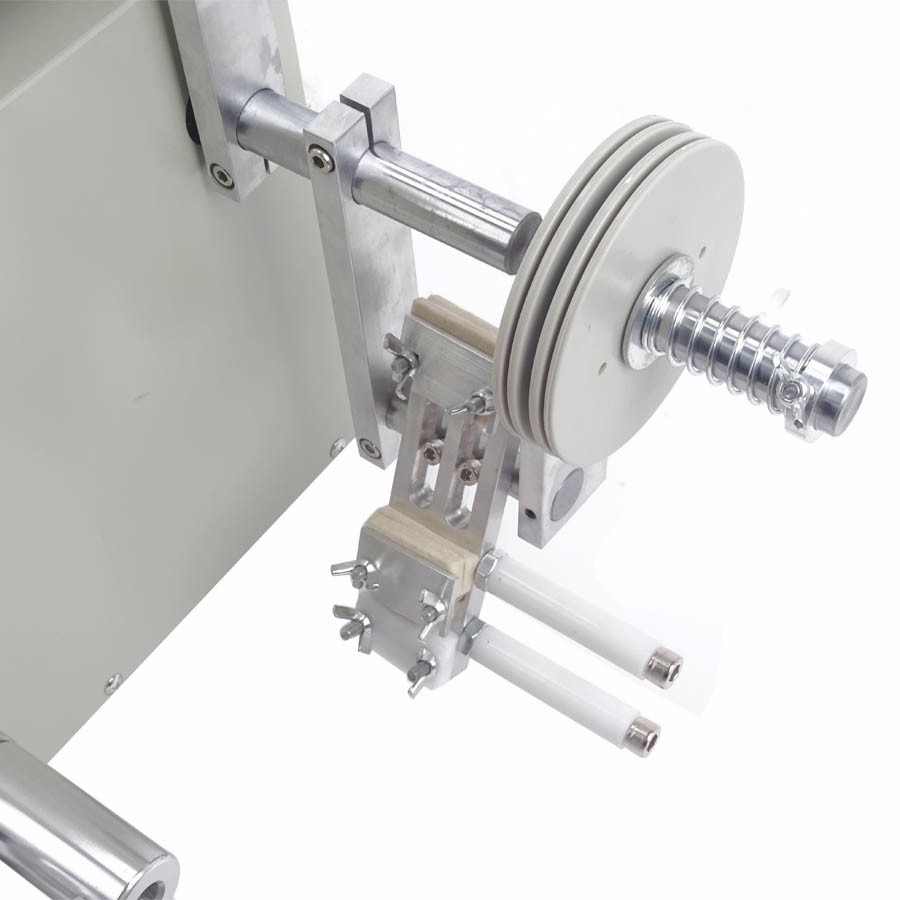

Намоточный станок, выполняющий рядовую укладку проволоки, состоит из таких элементов:

- Механизм намотки имеет вид сварной рамы, которая оборудована двигателем, зубчато-ременной передачей, передней и задней бабкой.

- Механизм раскладки позволяет перемещать длинномерный материал вдоль оси намотки. Это сварная конструкция, по которой двигается каретка с направляющими роликами для провода.

- Модели устройств отличаются друг от друга габаритами и функциональными возможностями.

Стандартная модель прибора для укладки провода несколькими перегибами за один оборот предполагает наличие таких элементов:

Составляющие станка

- Основной каркас, состоящий из деревянных или металлических стоек, которые занимают вертикальное положение.

- Между опорами расположены две горизонтальные оси: одна предназначена для пластин, другая – для катушки.

- Сменные шестерни, посылающие на катушку вращение.

- Рукоятка, которая вращает катушечную ось. Для ее фиксации используют цанговый зажим.

- Фиксаторы: гайки, винты.

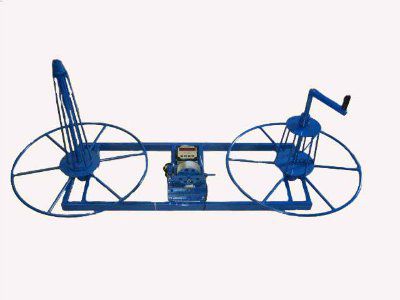

Намотка проволоки на тороидальные сердечники осуществляется посредством специализированного оборудования кольцевого типа:

- Приспособление имеет вид челнока, работающего по принципу швейной иглы.

- Шпуля представляет собой механизм двух пересекающихся колец с вынимающимся сектором, на который устанавливают тороидальный каркас.

- Вращение шпули задает электродвигатель.

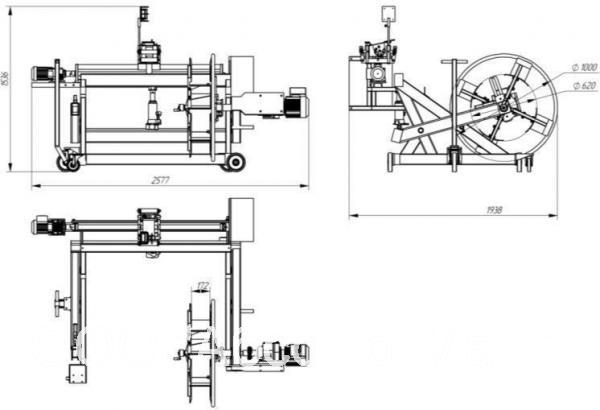

Необходимые материалы и комплектация для изготовления

Чтобы собственноручно сделать станок для намотки проволоки на круглый каркас, понадобится несколько деталей.

Станина из листового материала, скрепленного сварочным методом. Оптимальная толщина основания – 15 мм, боковых частей – 6 мм. Устойчивость конструкции обеспечивается ее тяжестью:

Схема станины станка

- Боковые части прикладывают друг к другу, одновременно просверливают в них отверстия.

- Подготовленные элементы приваривают к основанию.

- В высоко расположенные пробоины монтируют втулки, в нижние – подшипники, которые можно взять из использованного дисковода.

- Крепежные детали с внешней стороны боковин надежно фиксируют крышками.

Важные составляющие конструкции станка – валы:

- Верхний вал диаметром 12 мм держит каркас катушки.

Его роль может исполнять аналогичная конструктивная деталь вышедшего из строя матричного принтера.

Его роль может исполнять аналогичная конструктивная деталь вышедшего из строя матричного принтера. - На средний вал такого же диаметра опирается устройство подачи длинномерного материала. Перед вводом в эксплуатацию его желательно отполировать.

- Нижний вал является подающим элементом. Его размеры зависят от шага резьбы.

Самодельный намоточный станок — схема устройства

Втулка укладчика диаметром и длиной по 20 мм. Ее внутренняя резьба совпадает с резьбой нижнего вала.

Шкивы – трехступенчатые, выточенные из стали, общей толщиной не более 20 мм. В противном случае придется увеличить хвостовики верхнего и нижнего валов. Каждый блок содержит три канавки с разным диаметром, в зависимости от сечения проволоки. Их ширина определяется пассиками. Такая комбинация обеспечивает большое разнообразие шагов намотки провода.

Устройство укладчика проволоки

Укладка и намотка проволоки осуществляются за счет трех пластин, скрепленных между собой винтами диаметром 20 мм. В верхней части делают небольшое отверстие 6 мм, куда вставляют винт регулировки натяжения:

В верхней части делают небольшое отверстие 6 мм, куда вставляют винт регулировки натяжения:

- В верхнюю и нижнюю часть внутренней пластины монтируют фторопластовую и стальную втулки диаметром и длиной по 20 мм.

- Между наружными элементами вклеивают кожаный желобок толщиной до 2-х мм, необходимый для выравнивания и натягивания проволоки катушки.

- Вверху укладчика монтируют специальный стержень с резьбой или мини-струбцину, которая скрепляет внешние пластины и регулирует натяжение. Расстояние крепления зависит от диаметра провода.

- Для удобства работы конструкцию дополнительно оснащают откидным кронштейном для катушки.

Изготовление счетчика витков

Для определения количества намотанных витков на станке необходим специальный счётчик. В самодельном станке устройство делают так:

Счетчик для намоточного станка — схема

- К верхнему валу крепят электромагнит.

- Герметизированный контакт располагают на одной из боковин.

- Выведенные контакты геркона соединяют с калькулятором в том месте, где находится кнопка «=».

- Катушку с проводом размещают отдельно – на другом валу с рычагами, которые поднимают устройство вверх и складывают его внутрь станка.