Делаем машину для намотки тороидальных катушек на базе Arduino / Хабр

Перевод с сайта Electric DIY Lab

Всем привет, представляю вам изготовленную мною машину для намотки тороидальных катушек на базе Arduino. Машина автоматически наматывает проволоку и поворачивает тороид. В качестве интерфейса я использовал энкодер и ЖК-экран 16×2. Пользователь может вводить такие параметры, как диаметр катушки, количество оборотов и угол намотки.

В данной статье я расскажу, как построить эту машину и дам подробности её работы.

На видео всё подробно описано – можно посмотреть его или прочесть статью.

Комплектующие

Список комплектующих для самостоятельной сборки:

Подробности сборки

Намоточное кольцо

Кольцо я изготовил из фанеры 12 мм. Внешний диаметр – 145 мм, внутренний – 122 мм. Имеется углубление длиной 43 мм и глубиной 5 мм для катушки.

В кольце я сделал один разрез и замок для его открывания. Открыв замок, мы размещаем тороидальную катушку внутри кольца.

Открыв замок, мы размещаем тороидальную катушку внутри кольца.

Также у кольца есть углубление по внешней стороне, 8 мм шириной и 4 мм глубиной, в котором размещается ремень шириной 6 мм.

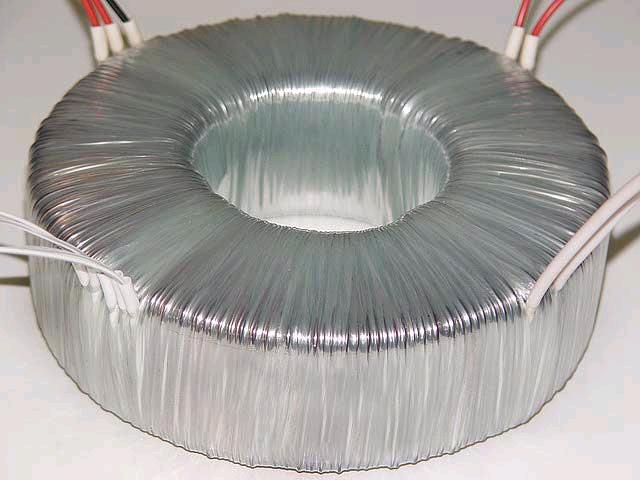

Катушка

Катушка для медного провода, которую я выточил из нейлонового стержня. Все размеры показаны на картинке.

Материал выбран потому, что нейлон, во-первых, легче алюминия, во-вторых, его легко точить на станке. Кроме того, когда машина работает, он не колеблется так сильно.

Корпус машины

Корпус также сделан из фанеры 12 мм. На нём закреплены три направляющих ролика, расставленные примерно в 120° друг от друга.

Ролики сделаны из подшипников 626Z, гаек и болтов. На них будет вращаться наше деревянное намоточное кольцо.

Верхняя часть кольца откидывается, а после закрытия зажимается при помощи барашковой гайки. Откинув эту часть, мы устанавливаем кольцо внутрь машины. Вернув её на место, нужно прижать к ней ролик так, чтобы он вошёл в бороздку.

Ролики-держатели тороида

Это ролик, вращающий катушку, и одновременно удерживающий её. Я выточил их из нейлонового стержня на моём токарном мини-станке. Все размеры приведены на фото.

Ролики я снабдил поролоновой лентой, она хорошо держит катушку и та не проскальзывает. Важно использовать барашковые гайки для закрепления направляющих – обычные от вибрации откручиваются.

Сверху и снизу каждого ролика я поставил по фланцевому подшипнику.

Крепление шагового двигателя

Так я закрепил шаговый двигатель, NEMA17. Он вращает катушку, что позволяет автоматически наматывать проволоку по всей её окружности и не требует ручного вращения.

Двигатель постоянного тока

Этот мотор вращает намоточное кольцо. Я использовал Orange Jhonson 12v Dc Motor 300 RPM. Вам советую взять мотор на 600 RPM или 1000 RPM.

Ремень имеет 600 мм в длину и 6 мм в ширину. Держатель мотора, крепящийся к алюминиевому профилю, также сделан из фанеры.

Инфракрасный датчик

Your browser does not support HTML5 video.

Я использовал датчик от SeedStudio. Он отправляет сигнал на контакт обработки прерываний Arduino – таким образом Arduino может подсчитывать количество оборотов кольца.

Я закрепил датчик на алюминиевом профиле так, чтобы замок кольца заодно работал и отражающей поверхностью, на которую реагирует датчик.

Данный датчик выдаёт по 2 сигнала за один поворот кольца – когда дерево сменяется металлом, сигнал меняется с низкого напряжения на высокое, а потом наоборот. Обработчик прерываний регистрирует два изменения состояния. Поэтому для подсчёта реального количества поворотов мне пришлось делить количество срабатываний пополам.

Основание аппарата

Основание тоже сделано из фанеры 12 мм, имеет размеры 300х200 мм. Четыре резиновых ножки будут прочно и хорошо держать машину, и помогут избежать ненужной вибрации.

Для установки компонентов я закрепил на основании алюминиевый профиль. Обожаю его за гибкость в использовании. Все компоненты можно легко устанавливать на профиле и двигать вдоль него. Позволяет легко выравнивать компоненты относительно друг друга.

Обожаю его за гибкость в использовании. Все компоненты можно легко устанавливать на профиле и двигать вдоль него. Позволяет легко выравнивать компоненты относительно друг друга.

Корпус контроллера

Коробочка распечатана на 3D-принтере, внутрь установлены плата, ЖК-дисплей и энкодер. Корпус придаёт профессиональный вид всему проекту, а также обеспечивает удобную настройку аппарата. Корпус закреплён на основании при помощи металлической скобы.

Схема подключения

Код

Навигация в меню

ЖК-дисплей используется для вывода информации, а энкодер – для ввода.

Первый экран с приветствием.

На втором экране нужно ввести внешний диаметр катушки – аппарат поддерживает катушки разных диаметров.

На третьем экране нужно ввести количество витков.

На четвёртом экране нужно ввести угол покрытия катушки. 360° означает, что катушка будет покрыта проволокой целиком. 720° означает, что катушка будет обмотана проволокой дважды по окружности.

На 5-м экране можно проверить все входные данные пред тем, как запустить машину. Если всё верно, нажимаете на энкодер, и машина стартует.

6-й экран демонстрирует количество витков в реальном времени.

7-й экран появляется по окончанию работы.

См. также:

МОТАЙ.ру » Станок тороидальной намотки ТОР-2

Станок тороидальной намотки ТОР-2

Станок тороидальной намотки предназначен для изготовления тороидальных (о-образных) трансформаторов (импульсных, выходных, высоковольтных). Производство трансформаторов один из самых трудоемких процессов изготовления электротехнического оборудования, потому что сделать тороидальный трансформатор без специального моточного оборудования соблюдая параметры намотки очень сложно. Предприятия, изготавливающие электротехническую продукцию, пользуются услугами намотки трансформаторов сторонних фирм, или могут купить свое оборудование для намотки трансформаторов, дросселей, катушек индуктивности.

Станок ТОР-2 может оснащаться любой из следующих намоточных головок:

- НГЗ 220 — намоточная головка с зубчатым приводом (намотка трансформаторов толстым проводом),

- НГБ 220 — намоточная головка с бегунком (намотка трансформаторов тонким проводом),

- НГР 220 – намоточная головка с ременным приводом (намотка небольших по размеру трансформаторов),

- НГИ 220 — лентонамоточная головка (изолирование трансформаторов).

Общие технические характеристики на станок тороидальной намотки ТОР-2 с различными намоточными головками:

- Габариты: длина — 620 мм, ширина — 550 мм, высота — 1200 мм

- Электропитание — 220 В , 50 Гц

- Привод намоточной головки — асинхронный двигатель до 1 кВт/ч

- Привод сердечника — шаговый двигатель

- Вес, не более — 100 кг

- Вариант монтажа — напольный

- Объем памяти – до 100 программ

- Взаимозаменяемые сматывающие устройства: сматывающее устройство для изоленты, инерционное сматывающее устройство — до 25 кг, безинерционное сматывающее устройство

- Контроль шага намотки полностью автоматизирован

- Контроль реверсивной намотки — автоматический

- Ускорение — автоматическое

- Замедление — автоматическое

- Остановка для отвода — автоматическая

- Контроль сектора обмотки — автоматический

- Намотка изоленты — автоматическая

Станок тороидальной намотки ТОР-2 с намоточной головкой НГБ 220

- Диапазон наматываемых проводов — 0,1 .

. . 0,5 мм

. . 0,5 мм - Скорость намотки — до 600 об/мин

- Диаметр магазина (шпули) — 220 мм

- Мах внешний диаметр трансформатора — до 200 мм

- Min внутр. диаметр трансформатора — до 15 мм

- Высота трансформатора — до 90 мм

Станок тороидальной намотки ТОР – 2 с намоточной головкой НГР 220

|

Станок тороидальной намотки ТОР-2 с намоточной головкой НГЗ 220

|

Станок тороидальной намотки ТОР-2 с изолировочной головкой НГИ 220

|

Технико-экономические преимущества станка ТОР-2 с различными головками для намотки трансформаторов

- стоимость оборудования, а также запасных частей и комплектующих на порядок ниже любых аналогичных импортных моделей моточного оборудования

- производительность моточного оборудования, скорость намотки трансформаторов и изолировки трансформаторов на 30% выше импортных аналогов

- гарантийное и послегарантийное обслуживание данного оборудования

- территориальная близость и доступность Производителя к Заказчику

- возможность освоения оператором данной модели и программного обеспечения за минимальный промежуток времени

- возможность вносить конструктивные изменения по тех.

заданию Заказчика под конкретные условия производства

заданию Заказчика под конкретные условия производства

Мы можем подобрать для вас обрудование для намотки по техническому заданию

Скачать техническое задание (.doc) (48 КБ)

Как намотать тороидальный трансформатор для мощного усилителя НЧ

Станок для намотки трансформаторов своими руками

Очень часто при создании электронных самоделок приходится наматывать и перематывать различные трансформаторы и катушки. Хорошим помощником в этом не простом и кропотливом деле, может стать простой в изготовлении и надежный самодельный намоточный станок для импульсных трансформаторов от компьютерных блоков питания и обычных трансформаторов с «Ш» образным магнитопроводом.

Хорошим помощником в этом не простом и кропотливом деле, может стать простой в изготовлении и надежный самодельный намоточный станок для импульсных трансформаторов от компьютерных блоков питания и обычных трансформаторов с «Ш» образным магнитопроводом.

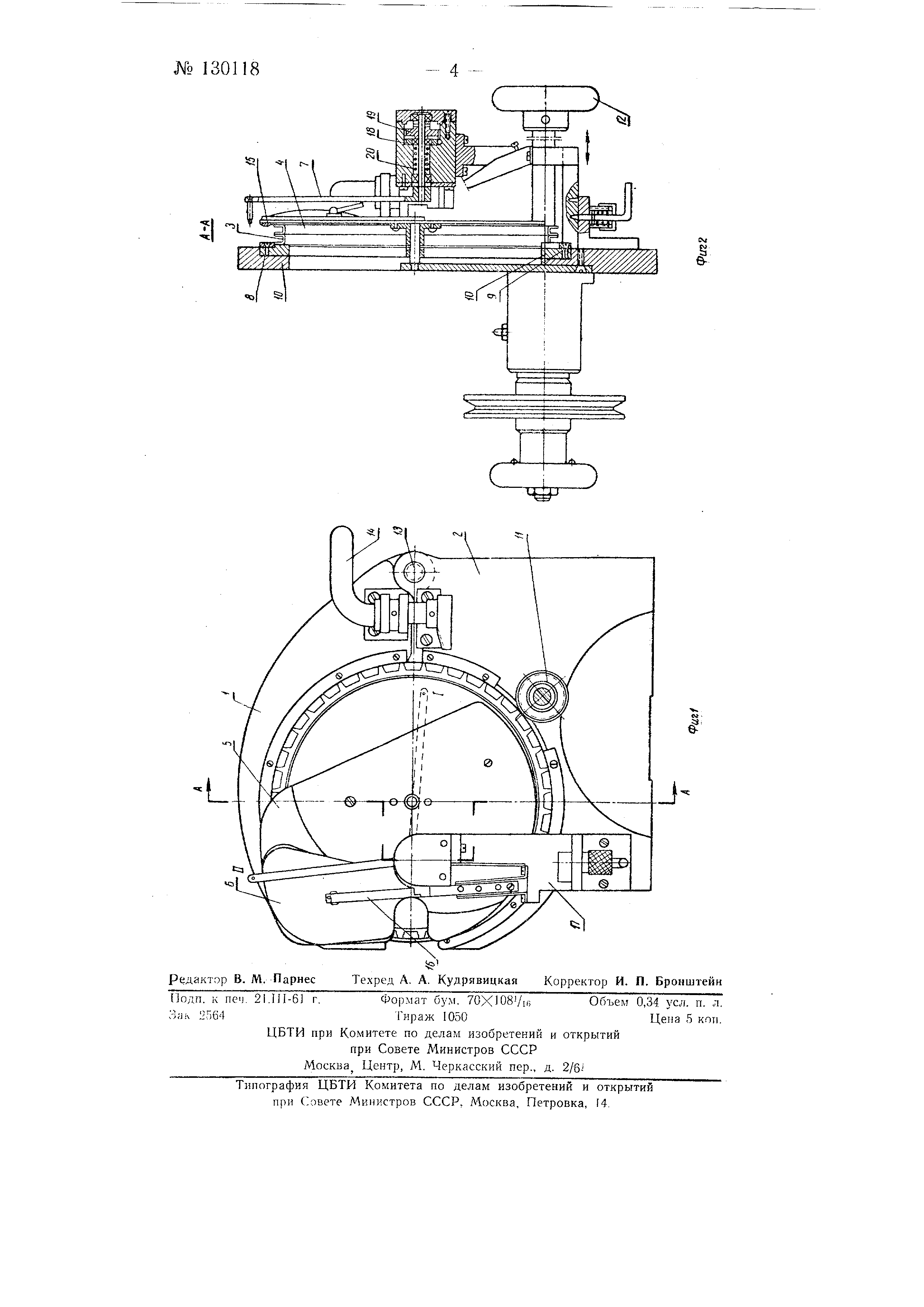

Конструкция намоточного станка очень простая в изготовлении, под силу даже начинающему токарю. Станок состоит из вала закрепленного на опоре вращения. С правой стороны имеется ручка для вращения вала. На валу с лева направо одето зажимное устройство, левый и правый конуса для надежного крепления трансформаторов.

На этой картинке изображен чертеж для изготовления намоточного станка своими руками. Станок рассчитан для намотки импульсных трансформаторов от компьютерных блоков питания и «Ш» образных трансформаторов. Если вы собираетесь мотать, что то очень мелкое или слишком крупное тогда вам надо масштабировать чертеж под ваши нужды. Ну, а если вас устраивает размер станка, смело берите чертеж и отправляйтесь к знакомому токарю. -Хороший токарь сделает намоточный станок за три часа… -Пускай делает. Да, и не забудьте прихватить с собой токарной валюты. Всякий труд должен оплачиваться.

-Хороший токарь сделает намоточный станок за три часа… -Пускай делает. Да, и не забудьте прихватить с собой токарной валюты. Всякий труд должен оплачиваться.

Чертеж намоточного станка для намотки импульсных трансформаторов

Станок оснащен электронным счетчиком оборотов. Который я приобрел в очень известном китайском интернет магазине всего за 7.5$. Пожалуй это не дорого… За эти деньги счетчик комплектуется герконовым датчиком, крепежной пластиной для герконового датчика и маленьким неодимовым магнитом! На передней панели счетчика находится две овальные кнопки. Левая кнопка «Pause» включает прибор и сохраняет показания счетчика, кнопка «Reset» обнуляет показания прибора. Прибор питается всего от одной 1.5В АА пальчиковой батарейки, расположенной на задней панели счетчика оборотов под пластиковой крышкой. Также имеются разъемы для подключения герконового датчика и дополнительной кнопки «Reset». Обзор счетчика оборотов читайте в этой статье.

Герконовый датчик я прикрутил к алюминиевой стойке с помощью крепежной пластины. Неодимовый магнит закрепил на ручке. Для правильной работы прибора необходимо установить зазор между герконовым датчиком и неодимовым магнитом не более пяти миллиметров. Каждое прохождение неодимового магнита над герконовым датчиком счетчик оборотов считает за один виток.

Неодимовый магнит закрепил на ручке. Для правильной работы прибора необходимо установить зазор между герконовым датчиком и неодимовым магнитом не более пяти миллиметров. Каждое прохождение неодимового магнита над герконовым датчиком счетчик оборотов считает за один виток.

Как же пользоваться станком для намотки трансформаторов?

И так, знакомый токарь изготовил все детали станка за три часа. Вы своими руками собрали намоточный станок и тщательно смазали все вращающиеся детали, установили счетчик витков. Теперь можно приступать к намотке трансформаторов. Откручиваем винтик М5 на зажимном устройстве, снимаем его и левый зажимной конус. Одеваем каркас трансформатора на вал и одеваем левый конус с зажимным устройством. Плоской отверткой фиксируем винт М5 на зажимном устройстве, далее поджимаем каркас двумя гайками. В этом деле главное не перетянуть, иначе расколите каркас. Включаем счетчик витков и если необходимо сбрасываем показания прибора в ноль.

Зачищаем ножом конец провода от лака и прикручиваем к клейме каркаса от трансформатора. Левой рукой направляем провод, а правой вращаем ручку. После нескольких минут тренировок провод будет ложиться ровными слоями. Каждый слой провода во избежание пробоя изолируем несколькими слоями обыкновенного скотча. Не забывайте наблюдать за показаниями счетчика.

Левой рукой направляем провод, а правой вращаем ручку. После нескольких минут тренировок провод будет ложиться ровными слоями. Каждый слой провода во избежание пробоя изолируем несколькими слоями обыкновенного скотча. Не забывайте наблюдать за показаниями счетчика.

Друзья, желаю вам удачи и хорошего настроения! До встречи в новых статьях!

↑ Электроника

Что касается схемы управления, то были приняты самые простые меры для реализации поставленной задачи. Благо, драйвер для биполярного шагового двигателя это не проблема, в Сети много вариантов. Выбрал простой на микросхемах L297 и L298.

Понял, что обойтись без микроконтроллера будет трудно и на некоторых форумах мне дали совет самому подучить программирование и написать программу, ибо никто не будет на энтузиазме мне её писать. Так и сделал. Прошу не пинать ногами, ибо это первая моя программа для МК.

Контроллер выбрал АТмега8, таких контроллеров полно и достать не проблема.

Общаемся по статье ?

Подтормаживание

Без подтормаживания подающей бобины, намотка провода на каркасах будет рыхлая и качественной намотки не получится. Войлочная лента «2», тормозит барабан «1». Поворот рычага «3», натягивает пружину «4» — регулировка силы торможения. Для разной толщины провода, настраивается своё притормаживание. Здесь используются готовые детали видеомагнитофона.

Войлочная лента «2», тормозит барабан «1». Поворот рычага «3», натягивает пружину «4» — регулировка силы торможения. Для разной толщины провода, настраивается своё притормаживание. Здесь используются готовые детали видеомагнитофона.

Рисунок 3. Подтормаживающий механизм.

Центровка бобины

Малые габариты станка и расположение в непосредственной близости, наматываемой катушки и подающей бобины с проводом, потребовали ввести дополнительный механизм центровки подающей бобины.

Рисунок 4, 5. Центрирующий механизм.

При намотке катушки, провод с бобины воздействует на шторку «5», выполненной виде “вилки” и шаговый двигатель «3», через редуктор с делением 6 и зубчатый ремень, по роликовым направляющим «4», автоматически сдвигает бобину в нужном направлении. Таким образом, провод всегда находится по центру см. рис 4, рис 5:

Рисунок 6. Датчики, вид сзади.

Состав и устройство датчиков.

19. Оптические датчики механизма центровки бобины. 5. Шторка перекрывающая датчики механизма центровки бобины. 20. Шторки перекрывающие датчики переключения направления позиционера. 21. Оптические датчики переключения направления позиционера.

20. Шторки перекрывающие датчики переключения направления позиционера. 21. Оптические датчики переключения направления позиционера.

Необходимые материалы и комплектация для изготовления

Чтобы собственноручно сделать станок для намотки проволоки на круглый каркас, понадобится несколько деталей.

Станина из листового материала, скрепленного сварочным методом. Оптимальная толщина основания – 15 мм, боковых частей – 6 мм. Устойчивость конструкции обеспечивается ее тяжестью:

- Боковые части прикладывают друг к другу, одновременно просверливают в них отверстия.

- Подготовленные элементы приваривают к основанию.

- В высоко расположенные пробоины монтируют втулки, в нижние – подшипники, которые можно взять из использованного дисковода.

- Крепежные детали с внешней стороны боковин надежно фиксируют крышками.

Важные составляющие конструкции станка – валы:

- Верхний вал диаметром 12 мм держит каркас катушки. Его роль может исполнять аналогичная конструктивная деталь вышедшего из строя матричного принтера.

- На средний вал такого же диаметра опирается устройство подачи длинномерного материала. Перед вводом в эксплуатацию его желательно отполировать.

- Нижний вал является подающим элементом. Его размеры зависят от шага резьбы.

Втулка укладчика диаметром и длиной по 20 мм. Ее внутренняя резьба совпадает с резьбой нижнего вала.

Шкивы – трехступенчатые, выточенные из стали, общей толщиной не более 20 мм. В противном случае придется увеличить хвостовики верхнего и нижнего валов. Каждый блок содержит три канавки с разным диаметром, в зависимости от сечения проволоки. Их ширина определяется пассиками. Такая комбинация обеспечивает большое разнообразие шагов намотки провода.

Устройство самодельного намоточного станка

В промышленных условиях используются специальные приспособления для массового производства различных типов электрических катушек и трансформаторов. Производство однотипных изделий позволяет вкладывать финансовые средства в скоростное, автоматическое оборудование для увеличения количества выпускаемой продукции.

В работе своими руками при ремонте, восстановлении, создании новых катушек или трансформаторов, необходимости в полной автоматизации процесса перемотки нет, но метод ручной укладки каждого витка проволоки устраивает далеко не всех мастеров. Поэтому появилась практика создания своих собственных моделей.

Самым простым вариантом является ручной намоточный станок, сделанный своими руками, который оснащен регулируемым укладчиком и счетчиком витков

При его создании следует уделить внимание лишь нескольким условным требованиям:

- простота конструкции;

- использование подручных материалов;

- возможность намотки катушек разного размера и конфигурации.

Устройство простейшего самодельного намоточного станка для трансформаторов

Примером такого станка сделанного своими руками может послужить такая конструкция, работающая по принципу колодезного ворота:

- основание с двумя вертикальными стойками, сделанными из дерева или фанеры;

- горизонтальная ось, закрепленная на стойках сделанная из толстой проволоки один конец которой выгнут в форме ручки для вращения;

- две трубки одетые на ось, на одной из которых размещена деревянная колодка, которая фиксируется шпилькой из металла и имеет клин для надежной фиксации на вращающейся оси;

- счетчик витков (велосипедный одометр), который подсоединяется к свободному концу оси через плотную резиновую трубку или витую пружину подходящего сечения.

Принцип работы такого устройства основан на насаживании каркаса трансформатора на ось устройства, и вращении своими руками ворота с ручным контролем плотности укладки провода и визуальным — по отсчету витков. к меню

Намотка тороидальных трансформаторов

Широкое применение тороидальных трансформаторов в бытовой технике и приборах дающих низковольтное освещение, создает необходимость в станке, а точнее, приспособлении, которое поможет намотать проволоку на каркас круглой замкнутой формы.

В промышленных условиях используются специальные кольцевые станки для качественной намотки тороидальных трансформаторов. В домашних же условиях, приходится мотать вручную долго и без гарантии качественной ровной укладки проволоки.

Приспособление в виде челнока, который работает по принципу швейной иглы, несколько облегчает работу по намотке тороидальных трансформаторов, но в недостаточной степени.

Станок для намотки тороидальных трансформаторов

Для создания более производительного устройства по намотке тородоидальных трансформаторов потребуется обод велосипедного колеса. Он закрепляется на стене при помощи штыря и имеет резиновое кольцо для закрепления проволоки.

Он закрепляется на стене при помощи штыря и имеет резиновое кольцо для закрепления проволоки.

Так как обод является цельным, то для того чтобы одевать на него каркасы тородоидальных трансформаторов, его необходимо будет разрезать и затем скрепить разборными пластинами.

Намотка тороидальных катушек при помощи этого приспособления происходит следующим образом:

- на разъединенный обод одевается подготовленная к намотке катушка;

- пластинами скрепляют (соединяют) обод, чтобы он являлся цельным кругом;

- наматывают на него необходимое количество проволоки;

- присоединяют конец провода к свободно перемещающейся по ободу катушке;

- начинают передвигать катушку по ободу полными кругами, за счет чего проволока сама укладывается на каркас трансформатора.

При выполнении такой, практически ручной намотки, необходимо следить за натяжением проволоки и плотностью витков.

data-ad-client=»ca-pub-8514915293567855″ data-ad-slot=»5929285318″>

Обод велосипедного колеса подходит лишь для катушек большого размера. Этот же принцип намотки, для небольших тороидальных трансформаторов, можно применять, используя любое плоское кольцо подходящих размеров. к меню

Этот же принцип намотки, для небольших тороидальных трансформаторов, можно применять, используя любое плоское кольцо подходящих размеров. к меню

Укладчик витков

Укладчик проволоки служит для равномерной намотки, виток к витку, обмоточного провода на каркас изготавливаемого трансформатора или катушки. Плотность намотки зависит от того, с какой скоростью вращаются оси, а так же от диаметра выбранной проволоки. Необходимое соотношение скорости вращения первой и второй оси можно достичь с помощью шкивов и ременной передачи. При работе отлаженного механизма станка происходит одновременное перемещение ролика укладчика с определенным шагом и укладка проволоки на каркас наматываемого трансформатора. В двух словах не объяснить, но при дальнейшем прочтении статьи станет все понятно.

В рассматриваемой конструкции использована шпилька-штанга заводского изготовления М6 с шагом резьбы 1мм. В боковины станины намоточного станка параллельно друг другу закрепляют подшипники в заранее просверленные для них отверстия, далее в них вставляют шпильку. Для наилучшего скольжения смазываем подшипники. На шпильке перемещается направляющий ролик, через который продевается проволока.

Направляющий ролик для укладки проволоки можно изготовить самостоятельно, имея небольшой отрезок П-образного алюминиевого профиля, удлиненную гайку-втулку, соответствующую по резьбе шпильке, и подающий ролик с канавкой посередине.

В П-образном профиле сверлятся отверстия параллельные друг другу. Верхняя пара отверстий — для ролика, а нижняя — для удлиненной гайки. Диаметр верхних отверстий в стенках профиля подбирается по оси, на которой будет закреплен ролик, а нижние на миллиметр больше диаметра резьбы шпильки. Под расстояние между стенками профиля впритирку подгоняется по размеру удлиненная гайка. Затем эта конструкция наворачивается на шпильку укладчика.

Шпилька фиксируется гайками по бокам так, чтобы она могла вращаться без смещений. С одной из сторон оставляется запас шпильки, чтобы на нее накручивать шкивы для сопряжения первой и второй оси.

↑ Механика

Смотрю на сканер и вот оно чудо, там лампу перемещает шаговый двигатель, да ещё и редуктор есть. Берём этот редуктор с мотором и крепим на станину от принтера. Пересчитав какое расстояние проделает каретка за 1 шаг двигателя задался константой А = 0,02 мм.

В качестве самого проводоукладчика использовал диск от старого винчестера, предварительно вырезав от него ј-сектора чтобы нормально стал на каретку. Провод будет проходить через систему роликов, которые были любезно откручены от сканера и припаяны на винчестерный диск.

↑ Алгоритм работы моей программы

Опишу алгоритм работы программы, каким я для себя видел. Включаем контроллер и на семисегментном индикаторе горят «0,00» нули. С помощью кнопок «+1» и «-1» выставляем значение диаметра провода (например 0,31) и жмём кнопку «СТАРТ».

Контроллер, исходя из выше изложенной константы «А = 0,02», делает пересчёт сколько импульсов ему нужно подавать на драйвер шагового двигателя для его перемещения на расстояние 0,31 мм. Т.е. 0,31/0,02 = 15,5 импульсов. Так как число импульсов должно быть целое число контроллер выдаёт 16 импульсов (или 15). Погрешность есть, куда без неё.

Жмём кнопку «СТАРТ», на самом первом индикаторе загорается маленький квадратик и программа переходит в следующий этап работы, где контроллер ждёт сигнала от датчика, который будет на оси с катушкой, для разрешения выдать пачку импульсов для шагового двигателя. Вот он получает импульс и МК выдаёт пачку импульсов. Каретка проводоукладчика перемещается и ждёт следующего разрешающего импульса.

Если в процессе работы нужно подкорректировать диаметр провода и вернутся в первую часть программы

, нужно нажать «СТАРТ», квадратик исчезнет и можно изменять значение диаметра провода. Одно замечание: чтобы была возможность контроллеру отреагировать на кнопку «СТАРТ», диск датчика на основной оси должен быть на чёрном сегменте, т. е. на контроллер от датчика должен подаваться уровень «лог. 1».

С прерываниями работать ещё не научился и сделал, как умею. Диск датчика расчертил на 4 части и черным лаком закрасил сегменты напротив, в шахматном порядке. Поскольку на диске будет 2 черных сектора — контроллер будет реагировать на каждые 180 градусов оборота оси, и соответственно будет на каждые 180 градусов перемещать каретку на Ѕ диаметра провода. В таком случае минимальный шаг намотки (в моем случае) =0,04 мм. Программа работает под внутренним тактированием с частотой 1 МГц.

Расчет и намотка трансформатора своими руками. Правильная намотка трансформатора своими руками. Намоточный станок своими руками

Тороидальный трансформатор – электротехнический преобразователь напряжения или тока, сердечник которого изогнут кольцом и замкнут. Профиль сечения отличается от круглого, название все равно применяют за неимением лучшего.

Отличия тороидальных трансформаторов

Автором тороидальных трансформаторов признан Майкл Фарадей. Возможно встретить в отечественной литературе (особенно, коммунистических времен) утопичную идею: первым собрал подобное Яблочков, сравнив указываемую дату – обычно, 1876 год – с ранними опытами по электромагнитной индукции (1830). Просится вывод: Англия опередила Россию на полвека. Интересующихся подробностями отошлем к обзору . Приводятся детальные сведения о конструкции первого в мире тороидального трансформатора. Изделие отличает форма сердечника. Помимо тороидальных принято по форме различать:

- Броневые. Отличаются избыточностью ферромагнитного сплава. Для замыкания линий поля (чтобы проходили внутри материала) ярма охватывают обмотки с внешней стороны. В результате входная и выходная наматываются вокруг общей оси. Одна поверх другой или рядом.

- Стержневые. Сердечник трансформатора проходит внутри витков обмотки. Пространственно входная и выходная разнесены. Ярма вбирают малую часть линий напряженности магнитного поля, проходящих за пределами витков. Фактически нужны, чтобы соединить стержни.

Тороидальный трансформатор

Новичку приходится туго, нелишне пояснить подробнее. Стержнем называется часть сердечника, проходящая внутри витков. На остов наматывается проволока. Ярмом называется часть сердечника, соединяющая стержни. Нужны передавать линии магнитного поля. Ярма замыкают сердечник, формируя цельную конструкцию. Замкнутость требуется для свободного распространения внутри материала магнитного поля.

Тема Магнитная индукция показывает – внутри ферромагнетика поле значительно усиливается. Эффект образует базис функционирования трансформаторов.

В состав стержневого сердечника ярмо входит минимальным составом. В броневом охватывает дополнительно обмотки снаружи вдоль длины, как бы защищая. От аналогии произошло название. Майкла Фарадея выбрал тор скорее интуитивно. Формально можно назвать стержневым сердечником, хотя направляющая оси симметрии обмоток идет дугой.

Опорой первому магниту (1824 год) стала лошадиная подкова. Возможно, факт придал направлению полета творческой мысли ученого верный азимут. Используй Фарадей иной материал, опыт окончится неудачей.

Тор навивают единой лентой. Подобные сердечники называют спиральными в отличие от броневых и стержневых, которые фигурируют в литературе за термином пластинчатые. Это введет в заблуждение. Лишний раз следует сказать: тороидальный сердечник, будучи намотанным отдельными пластинами, называется спиральным. Разбивать частями приходится, когда отсутствует лента. Это вызвано чисто экономическими причинами.

Подытожим: в исходном виде тороидальный трансформатор Фарадея имел сердечник круглого сечения. Сегодня форма невыгодна, невозможно обеспечить массовое производство соответствующей технологией. Хотя деформация проволоки по углам сгиба приводит однозначно к ухудшению характеристик изделия. Механические напряжения повышают омическое сопротивление обмотки.

Сердечники тороидальных трансформаторов

Тороидальный трансформатор назван за форму сердечника. Майкл Фарадей изготовил бублик, использовав цельный кусок мягкой стали круглого сечения. Конструкция нецелесообразна на современном этапе по нескольким причинам. Главное внимание уделяется минимизации потерь. Сплошной сердечник невыгоден, наводятся вихревые токи, сильно разогревающие материал. Получается плавильная индукционная печь, легко превращающая в жидкость сталь.

Чтобы избежать ненужных трат энергии и нагревания трансформатора, сердечник нарезают полосами. Каждая изолируется от соседней, например, лаком. В случае тороидальных сердечников наматывают единой спиралью, либо полосами. Сталь обычно на одной стороне имеет изолирующее покрытие толщиной единицы микрометра.

Упомянутые стали используются для конструирования , довольно часто по исполнению являющихся тороидальными. Интересующимся можно ознакомиться с ГОСТ 21427.2 и 21427.1. Для сердечников (как следует из названия документов) сегодня чаще используется анизотропная холоднокатаная листовая сталь. В название заложено: магнитные свойства материала неодинаковы по разным осям координат. Вектор потока поля должен совпадать с направлением проката (в нашем случае движется по кругу). Ранее применялся другой металл. Сердечники высокочастотных трансформаторов могут изготавливаться из стали 1521. В рамках сайта особенности применяемых материалов обсуждались (см. ). Сталь маркируется по-разному, в состав обозначения включаются сведения:

- Первое место отводится цифре, характеризующей структуру. Для анизотропных сталей применяется 3.

- Вторая цифра указывает процентное содержание кремния:

- менее 0,8%.

- 0,8 – 1,8%.

- 1,8 – 2,8%.

- 2,8 – 3,8%.

- 3,8 – 4,8%.

- Третья цифра указывает основную характеристику. Могут быть удельные потери, величина при фиксированной напряженности поля.

- Тип стали. С ростом числа удельные потери ниже. Зависит от технологии производства металла.

Теряет значение взаимное расположение конца и начала ленты. Чтобы спираль не размоталась, последний виток приваривают к предыдущему точечной сваркой. Намотка ведется с натяжением, собранные из нескольких полос ленты обычно не удаётся подогнать плотно, сварной шов выполняется внахлест. Иногда тор режется на две части (разрезной сердечник), на практике требуется сравнительно редко. Половинки при сборке стягиваются бандажом. В процессе изготовления готовый тороидальный сердечник режется инструментом, торцы шлифуются. Витки спирали скрепляются связующим веществом, чтобы не размоталась.

Намотка тороидальных трансформаторов

Стандартно производится дополнительная изоляция тороидального сердечника от обмоток, даже если используется лакированная проволока. Широко применяется электротехнический картон (ГОСТ 2824) толщиной до 0,8 мм (возможным другие варианты). Распространенные случаи:

- Картон наматывается с захватом предыдущего витка на тороидальный сердечник. Способ характеризуется, как вполнахлеста (половина ширины). Конец приклеивается или закрепляется киперной лентой.

- По торцам сердечник защищают картонные шайбы с надрезами глубиной 10 – 20 мм, шагом 20-35 мм, перекрывающие толщину тора. Наружная, внутренняя грань закрываются полосами. Технологически шайбы идут в сбор последними, прорезанные зубцы загибаются. Поверх спирально наматывается киперная лента.

- Надрезы могут производиться на полосах, тогда берутся с запасом, чтобы больше высоты тора, кольца – строго по ширине, накладываются поверх загибов.

- Тонкие полосы, кольца текстолита закрепляются на тороидальном сердечнике лентами стеклоткани вполнахлеста.

- Иногда кольца выполняются из электротехнической фанеры, гетинакса, толстого (до 8 мм) текстолита с запасом наружного диаметра 1-2 мм. Внешнюю и внутреннюю грань защищают картонными полосами с загибом по краям. Меж первыми витками обмотки, сердечником остается воздушный зазор. Промежуток под картоном нужен на случай, если края под проволокой протрутся. Тогда токонесущая часть никогда не коснется тороидального сердечника. Поверх наматывается киперная лента. Иногда внешнее ребро колец сглаживается, чтобы намотка углами шла плавно.

- Имеется разновидность изоляции, сходная с предыдущей, с внутренней стороны по кольцам на внешних ребрах имеются проточки до сердечника, куда ложатся полосы. Элементы выполняются из текстолита. Поверх наматывается киперная лента.

Обмотки обычно выполняются концентрическими (одна над другой), либо чередующимися (как в первом опыте Майкла Фарадея 1831 года), называют иногда дисковыми. В последнем случае через одну может наматываться достаточно большое их число, попеременно: то высокое напряжение, то низкое. Применяется чистая электротехническая медь (99,95%) удельным сопротивлением 17,24 – 17,54 нОм м. Ввиду дороговизны металла для изготовления тороидальных трансформаторов малой и средней мощности берется рафинированный алюминий. Для прочих случаев сказываются ограничения по проводимости и пластичности.

В мощных трансформаторах медный провод бывает прямоугольного сечения. Делается для экономии места. Жила должна быть толстой, пропуская значительный ток, дабы не расплавиться, круглое сечение приведет к излишнему росту габаритов. Выигрыш равномерности распределения поля по материалу свелся бы к нулю. Толстый прямоугольный провод достаточно удобно укладывать, чего нельзя сказать касательно тонкого. В остальном (по конструктивным признакам) намотка производится в точности теми же путями, как в случае обычного трансформатора. Катушки делаются цилиндрическими, винтовыми, однослойными, многослойными.

Определение конструкции тороидального трансформатора

Интересующимся вопросом рекомендуем изучить книгу С. В. Котенева, А. Н. Евсеева по расчету оптимизации тороидальных трансформаторов (издание Горячая линия – Телеком, 2011 год). Напоминаем: издание защищено законом об авторских правах. Профессионалы найдут силы (средства) приобрести при необходимости книгу. Согласно главам, расчет начинается определением параметров режима холостого хода. Подробно описывается, как найти активный и реактивный токи, высчитать ключевые параметры.

Печатное издание, несмотря на некоторую спорность изложения, попутно дает понять, почему включенный в цепь трансформатор, лишенный нагрузки, не сгорает (энергия тока расходуется намагничиванием). Хотя, казалось бы, предсказан очевидный исход мероприятия.

Число витков первичной обмотки выбирается из условия не превышения магнитной индукцией максимального значения (до входа в режим насыщения, где значение не меняется ростом напряженности поля). Если конструирование ведется для бытовой сети 230 вольт, берется допуск согласно ГОСТ 13109. В нашем случае, имеется в виду отклонение амплитуды в пределах 10%. Помним: вся промышленность перешла в XXI веке на 230 вольт (220 не используется, приводится в литературе, «наследием тяжелого прошлого»).

Если вы заинтересованы в изготовлении сварочного аппарата или стабилизатора напряжения, то вам обязательно нужно знать, что такое тороидальные трансформаторы. Но самое главное – как они работают и какие тонкости при изготовлении имеют. Кроме того, такие трансформаторы, ввиду своей конструкции, способны отдать большую мощность в сравнении с теми, которые намотаны на Ш-образном сердечнике. Следовательно, такие устройства идеально подходят для питания очень мощной аппаратуры – например, усилителей низкой частоты.

Основные данные

Итак, прежде чем приступать к изготовлению трансформатора, вам нужно изучить матчасть. Во-первых, вам необходимо определиться с типом используемого провода. Во-вторых, нужно рассчитать количество витков (отсюда следует, что вы будете знать, сколько всего метров провода вам необходимо). В-третьих, обязательно нужно выбрать сечение провода. От этого параметра зависит выходной ток, следовательно, мощность тороидального трансформатора.

Также обязательно нужно учитывать, что при малом числе витков в первичной обмотке будет происходить нагрев. Аналогичная ситуация возникает и в том случае, если мощность потребителей, подключенных ко вторичной обмотке, превышает то значение, которое может отдать трансформатор. Следствие перегрева – это снижение надежности. Причем привести перегрев может даже к воспламенению трансформатора.

Что потребуется для изготовления

Итак, вы приступаете к изготовлению трансформатора. Вам нужно обзавестись инструментами и материалами. Конечно, может потребоваться даже швейная игла или спички, но наверняка такие принадлежности имеются у каждого. Самое главное – это железо, из которого делаются тороидальные трансформаторы. Вам потребуется много трансформаторной стали, она должна быть в форме тора. Далее, конечно же, провод в лаковой изоляции. Обязательно наличие малярного скотча и клея типа ПВА. Также для разделения обмоток необходима изолента на основе ткани. И несколько кусков провода для соединения концов обмоток. Причем провод необходимо использовать в силиконовой или резиновой изоляции.

Трансформаторная сталь

Достать такой аксессуар, как может показаться, очень сложно. Но в любом доме, сарае, даже на пунктах приема металла сегодня можно найти негодные стабилизаторы напряжения. В советские годы они были весьма популярны, использовались совместно в черно-белых телевизорах, дабы не посадить кинескопы. Вам не важно, работает этот стабилизатор либо же он сгоревший. Самое главное – это тороидальные трансформаторы, которые в нем используются. Именно они и будут основой вашей конструкции. Но перед этим нужно избавиться от старой обмотки, которая изготовлена из алюминиевого провода. А дальше – подготовка сердечника. Обратите внимание на то, что у него прямые углы. Вам это не нужно, так как можно повредить лаковую изоляцию при намотке. Постарайтесь максимально скруглить углы, обработав их напильником. Затем поверх трансформаторной стали укладываете изоленту на основе ткани. Всего необходим только один слой.

Обмотки

А теперь немного о том, как проводится расчет тороидального трансформатора. Можно, конечно, использовать простые программы, которых великое множество. Можно с линейкой и калькулятором произвести расчет. Конечно, он будет иметь погрешность, так как не учитывается еще множество факторов, которые имеются вообще в природе. Вам следует придерживаться одного правила при расчете – мощность во вторичной катушке не должна быть больше этого же значения в первичной обмотке.

Что касается такого процесса, как намотка тороидального трансформатора, то он очень трудоемкий. Хорошо, если имеется возможность разобрать магнитопровод и после намотки собрать его воедино. Но если такой возможности нет, то можно применить своеобразное веретено. На него наматываете определенное количество провода. Затем, пропуская это веретено сквозь тор, укладываете витки обмоток. Времени на это уйдет немало, поэтому если не уверены в своих силах, лучше приобретите готовый блок питания.

Пример расчета

Лучше всего процесс описать на конкретном примере. Первичная обмотка, как правило, питается от сети переменного напряжения 220 В. Допустим, вам нужны две вторичные обмотки, чтобы каждая выдавала по 12 В. А еще вы используете в первичной обмотке провод сечением 0,6 мм. Следовательно, площадь сечения составит примерно 0,23 кв. мм. Но это еще не все вычисления, тороидальные трансформаторы нуждаются в тщательной подгонке всех параметров. А теперь опять немного математики – нужно разделить 220 (В) на сумму напряжений вторичных цепей. В итоге получаете некий коэффициент 3,9. Он обозначает, что сечение провода, используемого во вторичной обмотке, должно быть ровно в 3,9 раз больше, нежели в первичной. Чтобы вычислить количество витков для первичной обмотки, вам потребуется воспользоваться простой формулой: коэффициент «40» умножить на напряжение (в первичной цепи оно равно 220 В), после чего это произведение разделить на площадь поперечного сечения магнитопровода. Стоит отметить, что от того, насколько точно проведен расчет тороидального трансформатора, зависит его КПД и срок службы. Поэтому лучше лишний раз повторите каждый этап расчета.

Намотать трансформатор своими руками – процесс не столько сложный, сколько длительный, требующий постоянной концентрации внимания.

Тем, кто приступает к такой работе в первый раз, бывает трудно разобраться, какой материал использовать и как проверить готовый прибор. Пошаговая инструкция, представленная ниже, даст новичкам ответы на все вопросы.

Прежде чем приступить непосредственно к намотке, необходимо запастись всеми необходимыми для выполнения работы приспособлениями и инструментами:

Виды и способы, направления намотки обмоток трансформатора представлены на фото:

Изоляция слоев обмотки

В некоторых случаях между проводами требуется вставить прокладки для изоляции. Чаще всего для этого используют конденсаторную или кабельную бумагу.Середину соседних трансформаторных обмоток следует изолировать сильнее. Для изоляции и выравнивания поверхности под следующий слой обмотки потребуется специальная лакоткань , которую нужно обернуть с обеих сторон бумагой. Если лакоткани не найдется, то решить проблему можно с помощью все той же бумаги, сложенной в несколько слоев.

Бумажные полосы для изоляции должны быть шире обмотки на 2-4 мм.

Для проверки , прежде всего надо определить выводы всех его обмоток. Полезные советы о том, как проверить трансформатор мультиметром на работоспособность, читайте в следующей статье.

Алгоритм действий

- Провод с катушкой закрепить в устройстве намотке , а каркас трансформатора – в устройстве намотки. Вращения делать мягкие, умеренные, без срывов.

- Провод с катушки опустить на каркас.

- Между столом и проводом оставить минимум 20 см , чтобы можно было расположить на столе руку и фиксировать провод. Также на столе должны находиться все сопутствующие материалы: наждачная бумага, ножницы, бумага для изоляции, включенный паяльный инструмент, карандаш или ручка.

- Одной рукой плавно вращать намоточное устройство, а второй – фиксировать провод. Необходимо, чтобы провод ложился ровно, виток к витку.

- Трансформаторный каркас заизолировать , а выведенный конец провода продеть сквозь каркасное отверстие и ненадолго зафиксировать на оси намоточного устройства.

- Намотку следует начинать без спешки: необходимо «набить руку», чтобы получалось укладывать обороты друг рядом с другом.

- Нужно следить, чтобы угол провода и натяжение были постоянными. Мотать каждый последующий слой «до упора» не следует, т. к. провода могу соскользнуть и провалиться в каркасные «щечки».

- Счетное устройство (если есть) установить на ноль либо внимательно считать витки устно.

- Изолирующий материал склеить или прижать мягким кольцом из резины.

- Каждый последующий оборот на 1-2 витка делать тоньше предыдущего.

О намотке катушек трансформатора своими руками смотрите в видео-ролике:

Соединение проводов

Если в ходе наматывания произойдет разрыв, то:

- тонкие провода (тоньше 0,1 мм) скрутить и заварить;

- концы проводов средней толщины (менее 0,3 мм) следует освободить от изоляционного материала на 1-1.5 см, скрутить и спаять;

- концы толстых проводов (толще 0,3 мм) нужно немного зачистить и спаять без скрутки;

- место спайки (сварки) заизолировать.

Важные моменты

Если для намотки используется тонкий провод, то количество витков должно превышать несколько тысяч . Сверху обмотку необходимо защитить бумагой для изоляции или дерматином.

Если трансформатор обмотан толстым проводом, то наружная защита не требуется.Испытание

После того, как с намоткой будет закончено, необходимо испытать трансформатор в действии , для этого следует подключить к сети его первичную обмотку.

Чтобы проверить прибор на возникновение коротких замыканий, следует последовательно подключить к источнику питания первичную обмотку и лампу.

Степень надежности изоляции проверяется посредством поочередного касания выведенным концом провода каждого выведенного конца сетевой обмотки.

Проводить испытание трансформатора следует очень внимательно и осторожно, дабы не попасть под напряжение повышающей обмотки.Если неукоснительно следовать предложенной инструкции и не пренебрегать ни одним из пунктов , то намотка трансформатора вручную не будет представлять никаких сложностей, и справиться с ней сможет даже новичок.

По форме магнитопровода трансформаторы подразделяются на стержневые, броневые и тороидальные. Казалось бы, разницы нет, ведь главное – мощность, которую способен преобразовать трансформатор. Но если взять три трансформатора с магнитопроводами разной формы на одну и ту же габаритную мощность, то выяснится, что тороидальный трансформатор покажет лучшие рабочие характеристики из всех. Именно по этой причине чаще всего для питания различных устройств во многих промышленных сферах выбор останавливают, конечно, на тороидальных трансформаторах в силу их высокой эффективности.

Сегодня тороидальные трансформаторы применяют в различных сферах промышленности, и наиболее часто тороидальные трансформаторы устанавливают в источники бесперебойного питания, в стабилизаторы напряжения, применяют для питания осветительной техники и радиотехники, часто тороидальные трансформаторы можно увидеть в медицинском и диагностическом оборудовании, в сварочном оборудовании и т.д.

Как вы понимаете, говоря «тороидальный трансформатор», подразумевают обычно сетевой однофазный трансформатор, силовой или измерительный, повышающий или понижающий, у которого тороидальный сердечник оснащен двумя или несколькими обмотками.

Работает тороидальный трансформатор принципиально так же как и : он понижает или повышает напряжение, повышает или понижает ток – преобразует электроэнергию. Но тороидальный трансформатор отличается при той же передаваемой мощности меньшими размерами и меньшим весом, то есть лучшими экономическими показателями.

Главная особенность тороидального трансформатора – небольшой общий объем устройства, доходящий до половины в сравнении с другими типами магнитопроводов. вдвое больше по объему чем тороидальный ленточный сердечник при той же габаритной мощности. Поэтому тороидальные трансформаторы удобнее устанавливать и подключать, и уже не так важно, идет ли речь о внутреннем или о наружном монтаже.

Любой специалист скажет, что тороидальная форма сердечника является идеальной для трансформатора по нескольким причинам: во-первых, экономия материалов на производстве, во-вторых, обмотки равномерно заполняют весь сердечник, распределяясь по всей его поверхности, не оставляя неиспользованных мест, в-третьих, поскольку обмотки имеют меньшую длину, КПД тороидальных трансформаторов получается выше в силу меньшего сопротивления провода обмоток.

Охлаждение обмоток – еще один важный фактор. Обмотки эффективно охлаждаются будучи расположены в форме тороида, следовательно плотность тока может быть более высокой. Потери в железе при этом минимальны и ток намагничивания сильно меньше. В итоге тепловая нагрузочная способность тороидального трансформатора оказывается очень высокой.

Экономия электроэнергии – еще один плюс в пользу тороидального трансформатора. Примерно на 30% больше энергии сохраняется при полной нагрузке, и примерно 80% на холостом ходу, в сравнении с шихтованными магнитопроводами иных форм. Показатель рассеяния у тороидальных трансформаторов в 5 раз меньше чем у броневых и стержневых трансформаторов, поэтому их можно безопасно использовать с чувствительным электронным оборудованием.

При мощности тороидального трансформатора до киловатта, он настолько легок и компактен, что для монтажа достаточно применить прижимную металлическую шайбу и болт. Потребителю всего то и нужно выбрать подходящий трансформатор по току нагрузки и по первичному и вторичному напряжениям. При изготовлении трансформатора на заводе рассчитывают площадь сечения сердечника, площадь окна, диаметры проводов обмоток, – и выбирают оптимальные габариты магнитопровода с учетом допустимой индукции в нем.

Для преобразования тока используются различные вид специальных устройств. Тороидальный трансформатор ТПП для сварочного аппарата и других приборов, можно намотать своими руками в домашних условиях, он является идеальным преобразователем энергии.

Конструкция

Первый двухполярный трансформатор был изготовлен еще Фарадеем, и согласно данным, это было именно тороидальное устройство. Тороидальный автотрансформатор (марка Штиль, ТМ2, ТТС4)– это прибор, предназначенный для преобразования переменного тока одного напряжения в другое. Они используется в различных линейных установках. Этот электромагнитный прибор может быть однофазным и трехфазным. Конструктивно состоит из:

- Металлического диска, изготовленного из рулонной магнитной стали для трансформаторов;

- Резиновой прокладки;

- Выводов первичной обмотки;

- Вторичной обмотки;

- Изоляции между обмотками;

- Экранирующей обмотки;

- Дополнительным слоем между первичной обмоткой и экранирующей;

- Первичной обмотки;

- Изоляционного покрытия сердечника;

- Тороидального сердечника;

- Предохранителя;

- Крепежных элементов;

- Покрывной изоляции.

Для соединения обмоток используется магнитопровод.

Этот тип преобразователей может классифицироваться по назначению, охлаждению, типу магнитопровода, обмоткам. По назначению бывает импульсный, силовой, частотный преобразователь (ТСТ, ТНТ, ТТС, ТТ-3). По охлаждению – воздушный и масляный (ОСТ, ОСМ, ТМ). По количеству обмоток – двухобмоточный и более.

Фото — принцип работы трансформатора

Устройство этого типа используется в различных аудио- и видеоустановках, стабилизаторах, системах освещения. Главным отличием этой конструкции от других устройств является количество обмоток и форма сердечника. Физиками считается, что кольцевая форма – это идеальное исполнения якоря. В таком случае, намотка тороидального преобразователя выполняется равномерно, как и распределение тепла. Благодаря такому расположению катушек, преобразователь быстро охлаждается и даже при интенсивной работе не нуждается в использовании кулеров.

Фото — тороидальный кольцевой преобразователь

Достоинства тороидального трансформатора :

- Небольшие габариты;

- Выходной сигнал на торе очень сильный;

- Обмотки имеют небольшую длину, и как результат уменьшенное сопротивление и повышенный КПД. Но также из-за этого при работе слышен определенный звуковой фон;

- Отличные характеристики энергосбережения;

- Простота в самостоятельной установке.

Преобразователь используется как сетевой стабилизатор, зарядное устройство, в качестве блока питания галогенных ламп, лампового усилителя УНЧ.

Фото — готовый ТПН25

Видео: назначение тороидальных трансформаторов

Принцип работы

Самый просто тороидальный трансформатор состоит из двух обмоток на кольце и сердечнике из стали. Первичная обмотка подключается к источнику электрического тока, а вторичная – к потребителю электроэнергии. За счет магнитопровода осуществляется соединение отдельных обмоток между собой и усиления их индуктивной связи. При включении питания в первичной обмотке создается переменный магнитный поток. Сцепляясь с отдельными обмотками, этот поток создает в них электромагнитную силу, которая зависит от количества витков намотки. Если изменять число обмоток, то можно сделать трансформатор для преобразования любого напряжения.

Фото — Принцип действия

Также преобразователи такого типа бывают понижающими и повышающими. Тороидальный понижающий трансформатор имеет высокое напряжение на выводах вторичной обмотки и низкое на первичной. Повышающий наоборот. Помимо этого, обмотки могут быть высшего напряжения или низшего, в зависимости от характеристик сети.

Как сделать

Изготовление тороидального трансформатора под силу даже молодым электрикам. Намотка и расчет не представляют собой ничего сложного. Предлагаем рассмотреть, как правильно мотать тороидальный магнитопровод для полуавтомата:

Учитывая, что 1 виток переносит 0,84 Вольт, схема намотки тороидального трансформатора выполняется по такому принципу:

Так можно с легкостью самостоятельно сделать тороидальный трансформатор 220 на 24 вольта. Описанную схему можно подключить как к дуговой сварке, так и к полуавтоматической. Параметры рассчитываются исходя из сечения провода, количества витков, размера кольца. Характеристики этого устройства позволяют производить ступенчатую регулировку. Среди достоинств принципа сборки: простота и доступность. Среди недостатков: большой вес.

Обзор цен

Купить тороидальный трансформатор HBL-200 можно в любом городе Российской Федерации и стран СНГ. Он используется для различной аудиоаппаратуры. Рассмотрим, сколько стоит преобразователь.

ЗА ТЕХНИЧЕСКИЙ ПРОГРЕСС: engineering_ru — LiveJournal

Сегодня у нас 30 октября и свой профессиональный праздник в России отмечают работники инженерно-технических специальностей — это День инженера-механика. Начало его празднованию положил приказ Главкома ВМФ от 1996 года, но историю его принято вести с 1854 года, когда на Российском флоте был образован корпус инженеров-механиков. А потому имено в этот день хочется начать публиковать серию постов о ТРИЗ, и почтить память ушедшего из жизни 11 декабря 2019 года, и хорошо известного в этом сообществе знатока и адепта ТРИЗ – fan_d_or.Трансформатор Волжского завода электронно-вычислительной техники

Волжский завод электронно-вычислительной техники, расположенный в городе Волжский, работает с 1961 года. Ныне известен как ОАО “Электронно-вычислительная техника”. Специализация предприятия: Трансформаторы, Магнитопроводы, Ячейки для ЭВМ, Радиоприемники, Телевизоры, Счетчики электронные, Аппаратура громкой связи, Ингаляторы, Массажеры, Тормозные колодки, Кухонная утварь. Большинство импульсных трансформаторов в легендарной БЭСМ-6 сделаны на этом заводе, но как это возможно не покажется вам странным, на московском заводе САМ до конца 80-х годов тоже производили такие импульсные трансформаторы, и мотали их не только на станках, но и по хардкору вручную до начала 80-х.

Любопытный вопрос адептам ТРИЗ, ознакомившись с фактами ниже, смогут они объяснить этот парадокс?

На рубеже 60-х годов ХХ века в мире очень остро встал вопрос с автоматизацией производства моточных изделий, в связи с огромным ростом производства различной современной техники. А любые ручные операции просто драматически влияют на сроки производства, себестоимость итп итд. Самая трудная задача в то время была освоить автоматизированное производство намотки обмоток на тороидальных сердечниках.

Как это дело выглядит можно посмотреть здесь.

Для тех кто не понял, принцип разжёвывают тут:

В СССР производилось огромное количество тороидальных трансформаторов и дросселей, в том числе и миниатюрных.Номерные трансформаторы ВЗЭВТ не выделяются на первый взгляд из их ряда.

Хотя дюймовые размеры в БЭСМ-6 уже и не вызывают удивления.

Однако размеры в 5/16″, 7/16″, 600 mil; итп вызывают вопросы о том, а на каком оборудовании их производили – иностранном (американском или японском) или, чем чёрт не шутит, отечественном. Но по специальному заказу всё равно их изготавливали с дюймовыми размерами? Вдруг кто-нибудь из читающих есть с этого самого Волжского завода электронно-вычислительной техники, или связанного с ним, кто может пролить свет на эту историю с тем какое оборудование использовали при производстве и размеры у них такие были по требованию заказчика или всё они в дюймах делали.

На первый взгляд у обывателя возникнет предельная ясность, что мол как всегда слизали у американцев, делали руками из жопы на импортном оборудовании для ответственных нужд, итп. А ещё при этом на всех не хватало валюты и потому в ручную до конца 80-х в некоторых местах работали имитируя трудовой порыв масс и бурную деятельность. Однако не всё так обыденно в этом подлунном мире. А между тем, это редкий случай в истории техники, когда история изобретения намоточного станка с зубодробительной подробностью раскрыта в многочисленных публикациях и фильмах, правда о которых почти никто сейчас не помнит. История об изобретении намоточного станка Егоровым была занесена Альтшуллером (крёстным отцом ТРИЗ) в палату мер и весов, в его работе “Алгоритм изобретения”.

ТЕХНОЛОГИЯ ТВОРЧЕСТВА

Один идет по темному лабиринту ощупью – может быть, на что – нибудь полезное наткнется, а может быть, лоб разобьет. Другой возьмет хоть маленький фонарик и светит себе в темноте. И по мере того, как он идет, его фонарь разгорается все ярче, наконец, превращается в электрическое солнце, которое ему все кругом освещает, все разъясняет.

Так я вас спрашиваю, где ваш фонарь!

Д. И. Менделеев

[ИГОЛКА В СТОГЕ СЕНА]

ИГОЛКА В СТОГЕ СЕНА

Теория изобретательства изучает изобретательское творчество с целью создать эффективные методы решения изобретательских задач. В этом определении присутствует мысль, которая может показаться «еретической»: что же – существующие методы плохи и нуждаются в замене? Но ведь, пользуясь этими методами, люди сделали величайшие изобретения! На этих методах основана современная индустрия изобретений, дающая ежегодно многие десятки тысяч новых технических идей. Чем же плохи существующие методы?

Не будем торопиться с ответом на этот вопрос, посмотрим сначала, как обычно решается изобретательская задача. Вообще-то изобретатели не очень охотно и не часто рассказывают о путях, которыми они пришли к новой технической идее. Одно из счастливых исключений – книжка Б. С. Егорова «Секрет НСЕ» *. Борис Сергеевич Егоров, талантливый изобретатель, подробно и объективно описывает историю создания намоточного станка. Воспользуемся этим и проследим ход мыслей изобретателя.

Итак, прежде всего – задача.

«Представьте себе большую электронно-вычислительную машину, в глубине которой несколько тысяч мельчайших кольцевых трансформаторов. Каждый из них имеет отверстие всего лишь в 2 миллиметра. На каждом из таких колечек намотан тончайший, тоньше человеческого волоса, проводок, покрытый шелковой оболочкой. Это, разумеется, надо было производить вручную, не повредив нежной изоляции. То был изнурительный труд…»

Задача ясна: есть маленькое колечко, сделанное из феррита; нужно быстро и аккуратно обмотать это колечко тонкой изолированной проволокой. Несколькими годами раньше Б. С. Егоров успешно решил подобную задачу — тогда требовалось механизировать намотку дросселей телефонных фильтров. Внешне обе задачи совершенно подобны: есть кольцо и есть провод, которым нужно обмотать это кольцо. Но крохотное ферритовое колечко значительно меньше, чем кольцо телефонного дросселя, и это принципиально меняло задачу.

«Должен сказать, что задача, которую предстояло разрешить, вначале не показалась мне очень трудной. Но когда я вплотную подошел к ней, это мнение пришлось изменить».

Трудность состояла прежде всего в том, что колечко, на которое следует наматывать провод, было размером лишь в 2 миллиметра». Действительно, в БЭСМ-2, например, используются ферритовые тороиды марки К-28, имеющие такие размеры: внешний диаметр – 3,1 мм, внутренний диаметр – 2,0 мм, высота- 1,2 мм. В запоминающем устройстве той же БЭСМ-2 применяются еще более миниатюрные тороиды марки ВТ-1 с внутренним диаметром 1,31 мм. Обмотку этих колечек вели вручную с помощью шпули. Шпуля представляет собой, в сущности, иглу, несущую в себе запас провода.

На рис. 1 изображены в увеличенном виде и колечко и шпуля. Поперечное сечение колечка (тороида) может быть квадратным, прямоугольным или круглым – это несущественно.

Разумеется, задача сильно упростилась бы, будь колечко составным. Но ферритовые тороиды изготовляются методами порошковой металлургии: материал прессуется, а затем спекается. Никакая обмотка не выдержит применяемых при этом давлений и температур, поэтому

Приходится наматывать провод на готовое неразъемное колечко.

«Какой же величины должна быть шпулька? Как игольное ушко? Сразу стало ясно, что от шпульки, с помощью которой осуществлялась укладка провода на моем первом станке, придется отказаться, она была бы слишком мала. Это усложняло решение вопроса. А нельзя ли обойтись без нее, заменить ее, использовать совершенно новый принцип намотки? Но каким должен быть этот принцип? Вопросы не давали мне покоя…

– А не применить ли здесь маятник?

Это мнение разделяли многие товарищи, с которыми мне приходилось советоваться. И я задумал решить задачу с помощью маятника. Принцип был прост: два маятника, а между ними кольцо; на маятнике игла; правый маятник иглой продевает провод сквозь кольцо и подводит иглу к левому. Кольцо при этом поднимается; игла идет обратно, и все повторяется сначала. Так и осуществляется намотка провода на кольцо. Удивительно просто, и при этом все делается без шпульки».

Была построена модель станка. Ее испытания дали отрицательные результаты – провод натягивался лишь тогда, когда игла находилась в крайнем положении, когда же она была в движении, провод провисал, поэтому витки ложились как попало.

«Я заново, с удвоенной энергией взялся за работу. Попробовал иначе разместить маятники, иначе расположить кольца, и так и этак пытался изменить ход работы маятников, но нить все равно провисала. Я проделал свыше трехсот экспериментов. В конце концов пришел к заключению, что от маятников надо отказаться. Стало ясно, что следует искать иной принцип работы машины. Но какой? Перебрал несколько разных вариантов, но ни один из них не подходил. Тогда возникла мысль осуществить намотку провода с помощью сжатого воздуха, который выполнял бы роль маятников. Ту же самую иглу будет толкать через кольцо не маятник, а сжатый воздух».

Егоров построил еще одну модель станка. Но сжатый воздух не помог: провод провисал, как и в маятниковом Станке.

«И тут в голову пришла мысль, что сам принцип намотки провода на кольцо не годится. Ведь во всех вариантах принцип был один: игла прошивает кольцо. А она не дает возможности держать провод в натяжении. Следовательно, надо отказаться от использования самой иглы и предложить взамен новый, совершенно новый принцип. Но что можно предложить взамен? На этот вопрос не мог никто ответить».

Шло время. Егоров не переставал думать о задаче. И вот однажды появилась новая идея. Случилось это в электричке.

«Я перевожу взгляд на моих соседей, и вдруг мой взор привлекает старушка, которая вяжет кружево. В руках у нее крючок. Она совершает движение рукой – и крючок делает колечко, еще движение рукой – и еще колечко. Я машинально смотрю, не отрывая глаз, на руки вязальщицы. Колечко… Колечко… Мысленно повторяю движение крючка раз, еще раз и еще. Потом я уже представляю себе движение крючка не в руках старушки, а в моем станке…

А что, если вместо шпульки и маятников применить в станке крючки? Крючок захватит провод, который пройдет через колечко. А специальной пружинкой можно будет тогда поддержать провод в натянутом состоянии. Я достаю иглу с ниткой, делаю из иглы крючок, и пытаюсь повторить движения старушки. Раз…- другой. Неужели в этом обыкновенном крючке секрет намоточного станка, неужели найдена разгадка казавшейся неразрешимой задачи? Да, так и есть. Витки ложатся на кольцо ровно. Это и есть тот самый принцип, который я так долго искал. С помощью крючков можно осуществить крепкую, надежную намотку витков на кольцо».

Так появился принцип намоточного станка – знаменитого НСЕ.

Что можно сказать о путях, которыми шел изобретатель?

Некоторые особенности сразу бросаются в глаза. Поиски велись, в сущности, наугад. Или, как говорят психологи, методом «проб и ошибок». Возникала идея: «А если сделать так?» Затем следовала ее теоретическая или практическая проверка. Одна идея оказывалась неудачной, выдвигалась вторая, третья…

Схематически этот метод изображен на рис. 2. От точки, которую мы назовем «Задача», изобретатель должен попасть в точку «Решение». Где именно находится этаточка, заранее, конечно, неизвестно. Изобретатель создает определенную поисковую концепцию ПК, т. е. выбирает направление поисков («И я задумал решить задачу с помощью маятника»). Начинаются «броски» в выбранном направлении (они условно обозначены стрелками): «А если попробовать так?» А потом становится ясно, что неправильна вся поисковая концепция – поиски идут не в том направлении («В конце концов пришел к заключению, что от маятников надо отказаться»). Изобретатель возвращается к задаче, выдвигает новую поисковую концепцию («Тогда возникла мысль осуществить намотку провода с помощью сжатого воздуха…») и начинает новую серию «бросков».

Рис. 2. Схема поиска методом «проб и ошибок».

В практике количество попыток обычно намного больше, чем изображено на схеме. Егоров говорит о трехстах модификациях одной только первой модели станка, вообще же при поисках решения методом «проб и ошибок» количество попыток очень велико. Требуются тысячи, иногда и десятки тысяч «а если?», чтобы нащупать удачное решение.

И еще одна очень важная особенность. На схеме стрелки расположены гуще в направлении, противоположном «Решению». Это, конечно, не случайно. Дело в том, что пробы не так хаотичны, как кажется на первый взгляд. Приступая к поискам, изобретатель опирается на свой предыдущий опыт. Егоров однажды уже создал станок для намотки телефонных дросселей, и при решении новой задачи мысль сначала неизбежно шла в привычном направлении: нужна – как и в прошлый раз – шпуля, но она должна быть очень тонкой; заменим ее иглой, т. е. той же шпулей, но без запаса провода.

В сущности, безуспешность почти всех попыток вызвана стремлением так или иначе использовать иглу. Эта первоначальная тенденциозность показана на схеме «вектором инерции» ВИ, выходящим из точки «Задача» и направленным в сторону от «Решения». Большим шагом вперед была мысль, что от иглы нужно вообще отказаться…

Егоров Борис Сергееви 20.10.1913 – ?

Герой Социалистического Труда Указ от 28.05.1960 Медаль № 9461

Орден Ленина № 332741

Егоров Борис Сергеевич – слесарь-механик Завода счётно-аналитических машин Мосовского городского совнархоза. Родился в крестьянской семье 20 октября 1913 года в селе Люберцы Московского уезда Московской губернии, ныне город в Московской области. Из крестьян. Русский. Член КПСС. Образование неполное среднее. Родился в 1913 году в Люберцах. Трудился на нескольких заводах Москвы на рабочих специальностях.

В 1941 году пришёл слесарем-инструментальщиком на Первый государственный завод счётно-аналитических машин; в 1942–1946 годах – завод №828 Народного комиссариата миномётного вооружения СССР; в 1946–1949 – Московский завод счётно-пишущих машин; в 1949–1961 – Завод счётно-аналитических машин; в 1961–1994 – Московский опытный завод счётно-аналитических машин (в 1957–1961 годах – в системе Московского городского совнархоза, в 1965–1991 годах – Министерства радиопромышленности СССР; в постсоветское время – ОАО «Завод счётно-аналитических машин имени В. Д. Калмыкова»).

Трудился на заводе на протяжении 35 лет. Выдающийся рационализатор и изобретатель. За годы работы на производстве самостоятельно разработал и изготовил свыше 100 различных механизмов, приспособлений, узлов и инструментов к станочному парку. Почти все его предложения были внедрены в производство и принесли большой экономический эффект. Крупнейшее его изобретение – полностью разработанный им станок НС-Е для полуавтоматической намотки тороидальных сердечников, используемых в тогдашних ЭВМ. Станок полностью заменил ручной труд на намотке сердечников, в 800 раз поднимал производительность труда и заменял десятки намотчиков. После заводских испытаний станок был запущен в производство и производился на нескольких предприятиях СССР. Его с успехом демонстрировали на 4-й Международной выставке в Нью-Йорке (1958) и на Генуэзской торгово-промышленной выставке (1964), экспортировали в США, Бельгию и иные страны.

Большим успехом пользовалось другое изобретение талантливого мастера – пистолет для обвязки жгутов проводов капроновой сеткой. Сразу несколько стран приобрели лицензии на его промышленное производство. За выдающиеся производственные успехи и проявленную инициативу в организации соревнования за звание бригад и ударников коммунистического труда в выполнении заданий пятилетнего плана Указом Президиума Верховного Совета СССР от 28 мая 1960 года Егорову Борису Сергеевичу присвоено звание Героя Социалистического Труда с вручением ордена Ленина и золотой медали «Серп и Молот». Заслуженный изобретатель РСФСР (1963). Избирался депутатом Верховного Совета РСФСР 6-го созыва, членом Президиума ВЦСПС.

Награждён орденами Ленина (28.05.1960), «Знак Почёта» (27.10.1954), медалями «За трудовую доблесть» (26.04.1963), «За доблестный труд в Великой Отечественной войне 1941-1945 гг.».

Автор книги:

Егоров Б.С. Секрет НСЕ: Записки рабочего-изобретателя / Лит. запись А.М. Певзнера. — М.: Профиздат, 1961. — 136 с: ил.

Герой документального фильма «Секрет НСЕ», 1959 г., режиссер Семён Райтбурт, премия Всесоюзного кинофестиваля 1960 г.

С 1976 года – на пенсии.

Дата смерти не известна (после 1976 года).

Появление на выставках этого станка произвело фурор не только в мире, но даже и у нас, от того удивительного факта, что народ это заинтересовало больше, чем как варенье в конфеты попадает и размножаются ёжики. Вот внизу статья из рубрики – Творцы чудес, в гостях у участников ВДНХ.

На этом творчество наших людей на тему намотки тороидальных катушек не остановилось, и технический прогресс двигался неудержимыми шагами на благо повышения качества и производительности намотки.

[Spoiler (click to open)]

Таким образом поработав на технике Сделано в СССР и ознакомившись с советскими авторскими свидетельствами конца 50-х и начала 60-х годов, свободный мир чистогана с середины 60-х тоже начал творить, выдумывать и пробовать, с целью получить новые патенты и обойти вопрос с лицензированием производства и всяческими отчислениями. Тут ничего личного или советофобского, просто чистый бизнес.

Кроме того в документальном фильме описание которого приведено ниже, есть сцена с работой намоточного станка Егорова, и сцена где он общается с академиком Лебедевым, из чего можно сделать вывод, что о автоматизации производства импульсных трансформаторов в ИТМиВТ и САМ знали ещё много заранее до начала производства БЭСМ-6. Отсюда повторяется знатокам и адептам ТРИЗ вопрос – а почему на заводе САМ, откуда есть пошёл станок НС-Е, до 80-х некоторое количество трансформаторов для БЭСМ-6 и АС6 продолжали мотать вручную? Гусарам, которым рассказывал про эту историю, просьба молчать в комментариях. Любопытно люди сейчас смогут дойти до той самой причины?

ФИЛЬМ ЗА ТЕХНИЧЕСКИЙ ПРОГРЕСС. (1960)

Студия ЦСДФ (РЦСДФ) Режиссер: Небылицкий Б. Авторы сценария: Злобин А.

Операторы: Бородяев Ю., Михеев И., Небылицкий Б., Цитрон В.

Аннотация: Об ускорении научно-технического прогресса.

Временное описание: Фильм о выполнении решений Июньского Пленума ЦК КПСС об ускорении технического прогресса на практике. Освоение производства новых изделий, машин, приборов; механизация и автоматизация производственных процессов на промышленных предприятиях г. Москвы: на станкостроительных заводах “Красный пролетарий”, имени Орджоникидзе, на заводе малолитражных автомобилей имени Лихачева, на заводах “Красный богатырь”, “Шарикоподшипник”, “Фрезер”, “Физприбор”; на обувных фабриках “Пролетарий”, “Буревестник”, на парфюмерной фабрике “Новая заря”, на Щербаковском комбинате искусственных тканей, Втором часовом заводе, на Первом Московском мебельном комбинате и других. Пульт управления теплоэлектроцентрали. Машина автоматического регулирования и сигнализации “Марс”, используемая на промышленных предприятиях. Директор Института автоматики и телемеханики Академии наук СССР. В. А. Трапезников говорит (синхронно) о перспективах развития автоматики во взаимосвязи науки и производства.

ЧАСТЬ (К/П) №1

Москва – общ. (с верхней точки, лето).

Промышленные районы Москвы – общ. (с вертолета).

Новый жилой район Москвы – общ. (с верхней точки, с движения).[Spoiler (click to open)]

Здание Московского городского совета народного хозяйства – общ. (с верхней точки).

Вывеска Мосгорсовнархоза – кр.

Грузовые автомашины во дворе Московского автозавода имени Лихачева (ЗИЛ) – общ. (с верхней точки, с движения).

Готовые автобусы во дворе завода; идет погрузка грузовиков на железнодорожные платформы – общ.

Подъемный кран переносит грузовики – ср.

По улице Москвы проезжают автомашины «Москвич» – общ., ср.

Проезжает новый лимузин автозавода имени Лихачева – общ.

Проходит испытание мощный вездеход «ЗИЛ – 131».

Работает новый высокопроизводительный агрегатный станок, созданный на московском заводе имени Орджоникидзе.

Рука держит дамские наручные часы с московской маркой – кр.

Новые флаконы духов – кр.

Готовые пылесосы московского производства.

Готовые холодильники «ЗИЛ» в цехе завода – общ.

По улице идет токарь завода «Красный пролетарий» Н. Кузьмин – участник Июньского Пленума ЦК КПССС.

Н. Кузьмин в группе своих товарищей.

Цех завода «Красный пролетарий» в рабочее время – общ.

Н. Кузьмин за работой у станка.

Работает усовершенствованный токарный станок – кр.

Участок 1-ой бригады коммунистического труда в цехе завода – общ., пнр.

Работает автоматическая машина для производства шестерен – общ., ср., кр.

Наладчики обслуживают линию.

Бригадир наладчиков Николай Минаев у станка.

Товарищи поздравляют Н. Минаева с успешным окончанием техникума (синхронно).

Рабочие из бригад Коммунистического труда различных заводов Москвы – кр, ср.

Плакат: «Здесь работает бригада Коммунистического труда, бригадир Вера Варваркина» в цехе Московского завода автотракторного оборудования.

Вера Варваркина и члены ее бригады в цехе за изготовлением электромагнитных реле – общ., кр.

Анатолий Поздняков с завода имени Владимира Ильича, инициатор движения за пересмотр технологии конструкции машин в цехе беседует со своими товарищами по работе.

Валентина Петрищева, работница фабрики имени Фрунзе, начавшая борьбу за снижение себестоимости продукции каждым рабочим, в цехе за работой у прядильного станка.

Руки прядильщицы – кр.

Москвич Сергей Сивилов на Ленинградском металлическом заводе демонстрирует свой метод работы.

Работает расточный станок – кр.

Ленинградец Александр Семенов на московском заводе имени Орджоникидзе демонстрирует свои инструменты для особо точной координатной расточки.

Маленький станок, созданный Героем Социалистического Труда слесарем Б. Егоровым для намотки тончайших импульсивных трансформаторов – кр., ср.

Мультработа: схема работы станка.

Борис Егоров в цехе за работой у станка.

[Spoiler (click to open)]

Деталь для часов на кончике пинцета – кр.

Слесарь Второго часового завода Георгий Трусов в цехе за работой.

Девушки работают у станков.

Работает механическая рука и вибрационный бункер, созданные Георгием Трусовым для установки заготовок часов.

Работают станки, заменившие труд человека.

Сборочный цех Московского завода малолитражных автомобилей (ЗМА).

По цеху проходит технолог Тамара Эльянова.

Тамара Эльянова в цехе беседует с членами общественной комиссии по смотру технологических процессов.

Рабочий производит прокачку тормозов вручную.

Автоматическая прокачка тормозов с помощью механического рычага.

Рабочий-сборщик переносит колесо машины на руках.

Транспортный автомат переносит колеса.

Сборщик закручивает гайки на колесе автомашины ключом.

Новый способ закручивания чаек с помощью гайковерта, повышенного производительность труда в пять раз.

Гайковерт – кр.

Цех сборки автомашин ЗМА – общ.

Конвейер на Московской парфюмерной фабрике «Новая заря».

Разлив духов вручную.

Новый автомат для разлива духов на фабрике.

ЧАСТЬ (К/П) №2

Цех химико-фармацевтического завода; работницы вручную упаковывают биомицин – пнр.

Руки упаковывают биомицин – кр. пнр.

Машина, заменившая ручной труд, упаковывает таблетки биомицина – общ., кр.

Лакировка мебели старым, ручным способом.

Новая машина автоматически покрывает панель тонким слоем лака – общ., кр.

Лакировка галош в цехе завода «Красный богатырь» ручным способом.

Новая установка для лакировки галош в электростатическом поле.

Отлакированные галоши на конвейере.

Ручная намотка якорей на заводе автотракторного электрооборудования.

Процесс намотки якорей производит машина, созданная московскими инженерами.

Готовые якоря – общ.

Сварка кабин старым способом на автозаводе имени Лихачева.

Сварка кузова в цехе завода новым способом сварочным полуавтоматом.

Цех заготовки подошв для обувных предприятий на фабрике «Пролетарий».

Мастер В. Толкачев работает у станка с большим выбором штампов.

За станком работает женщина – кр.

Конвейер готовой продукции на фабрике «Пролетарий» – общ.

Производственный цех на обувной фабрике «Буревестник» – общ.

Обувь на конвейере – пнр.

Готовая мужская модельная обувь – ср.

Готовая дамская модельная обувь – ср.

С ткацких станков Щербаковского комбината сходят шелковые ткани различных расцветок.

Цех изготовления искусственного меха на комбинате; работают машины – общ., ср., кр. пнр.

Женщины примеряют шубы из искусственного меха.

Демонстрация образцов одежды из искусственных мехов и из новых набивных тканей яркой расцветки, костюмы из капрона.

Демонстрируется новая мебель, сделанная в Москве.

Цех Первого Московского мебельного комбината – ср.

Работает одна из поточных линий – ср., общ., кр.