Направляющие для фрезерных станков ЧПУ

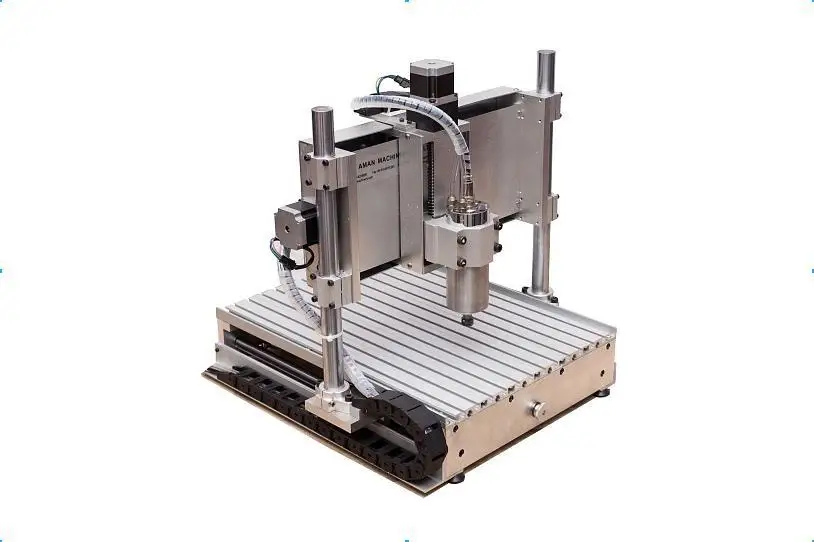

Направляющие — одна из важнейших составляющих станка, по ним осуществляется перемещение подвижных частей механизма по осям X и Y. Они бывают различных видов и каждый имеет свои отличительные особенности. Однако как их различать и выбрать то, что нужно именно вам? Давайте разбираться.

Виды и отличительные особенности

Направляющие бывают разных видов, отличающихся своими характеристиками и ценовыми категориями. Также должны тщательно проверяться на качество материала и совместимость с остальным станком, ведь от этого зависит качество будущих изделий. Теперь же рассмотрим каждый из них отдельно:

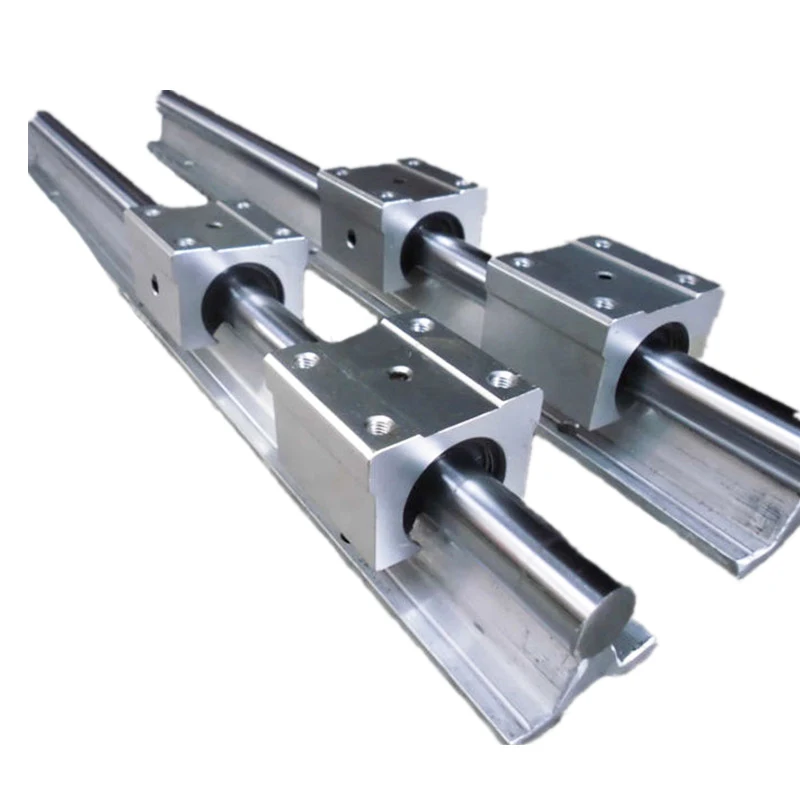

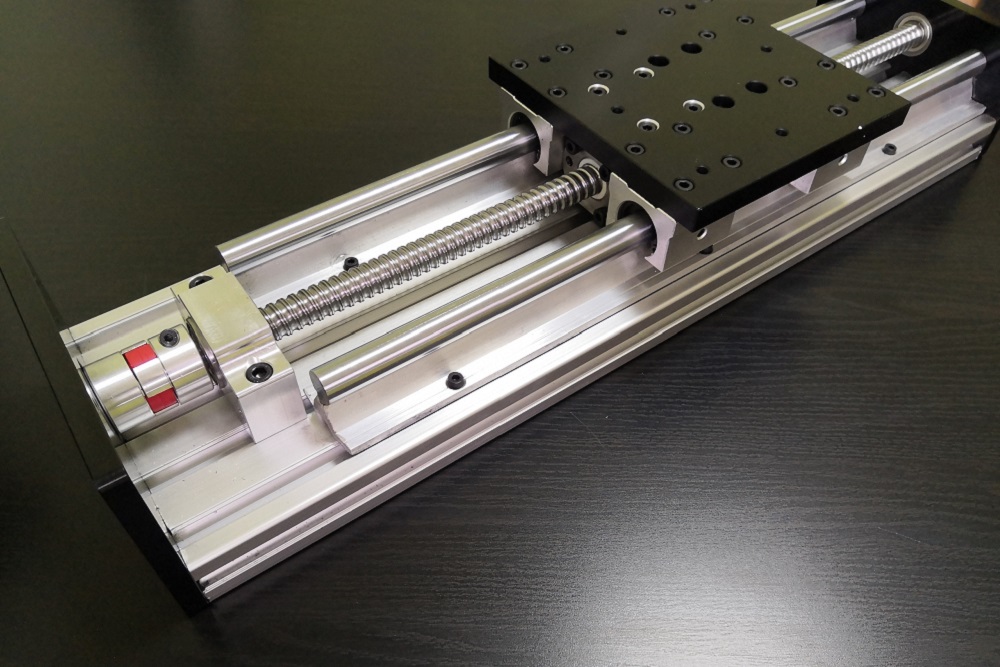

- Полированные валы — самый бюджетный, оттого и самый распространенный вид подобных деталей. Может похвастаться низкой стоимостью, а также простотой обработки и установки в общий механизм. Обычно для их изготовления используют высоколегированные стали, т.е. из металла, созданного специально для выдерживания длительных механических воздействий.

Также сталь проходит закалку, что повышает ее долговечность. Монтаж производится довольно просто, ведь вал крепится с двух концов. Но если длина вала превышает 1 метр, то могут возникнуть провисания в его середине, что мешает работе аппарата.

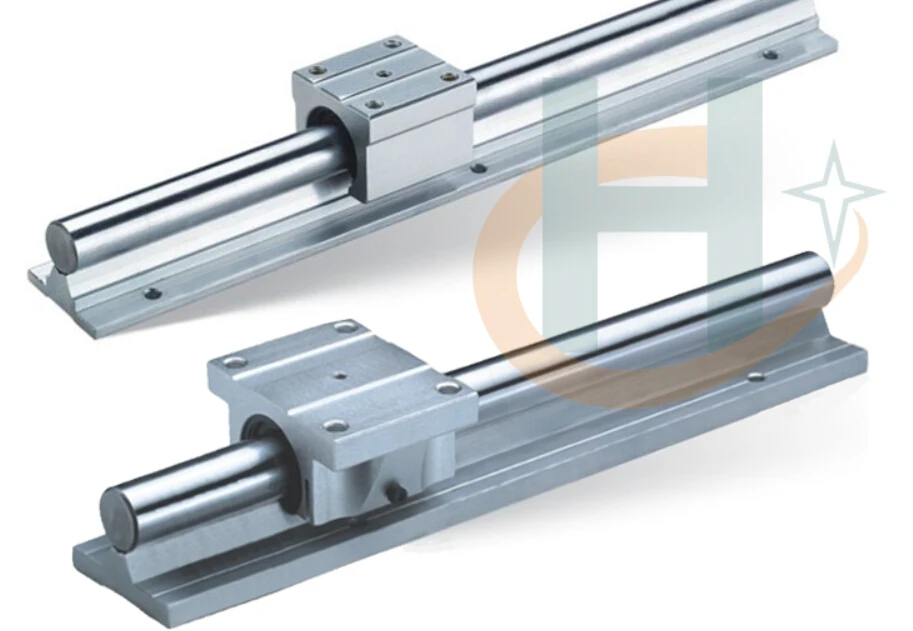

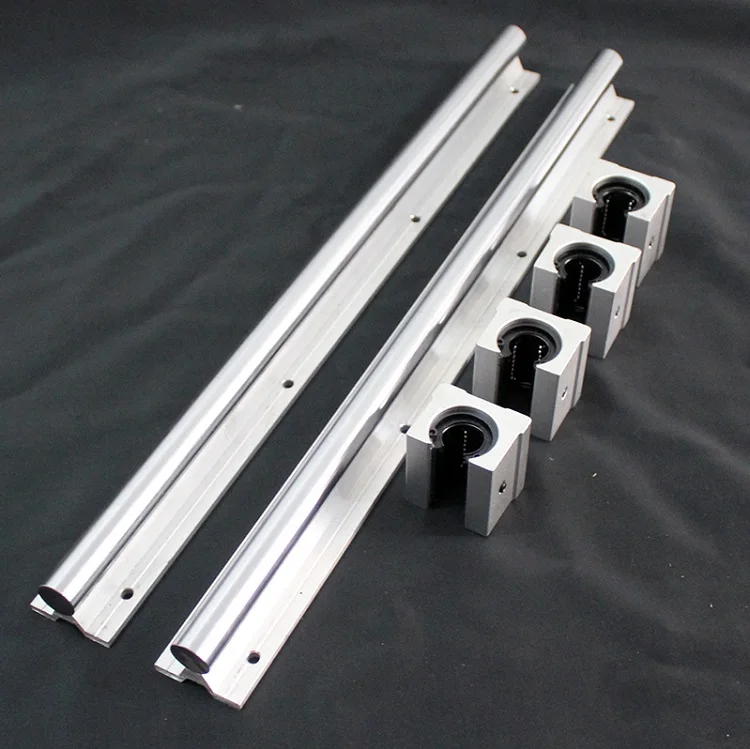

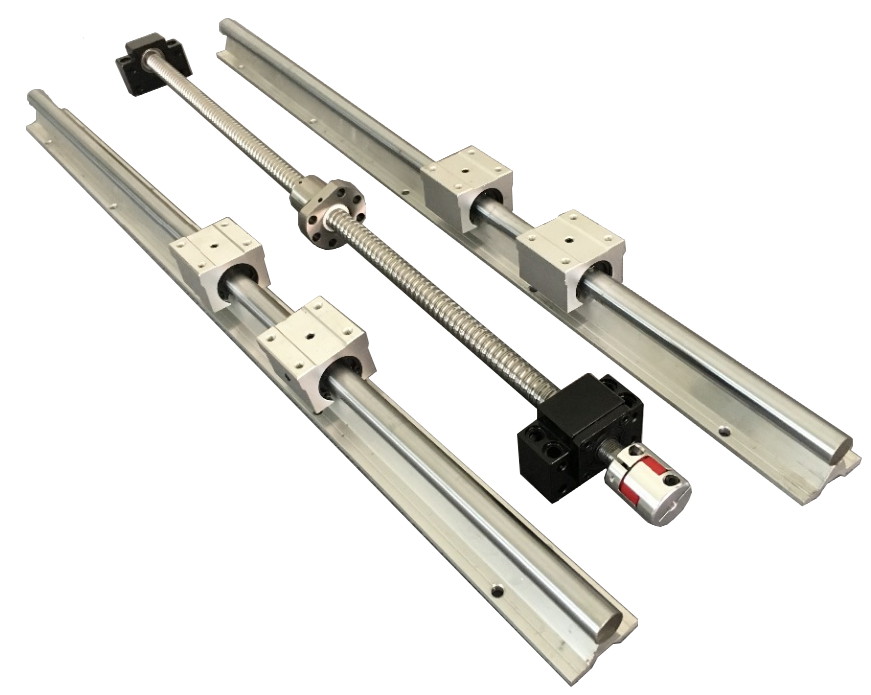

Также сталь проходит закалку, что повышает ее долговечность. Монтаж производится довольно просто, ведь вал крепится с двух концов. Но если длина вала превышает 1 метр, то могут возникнуть провисания в его середине, что мешает работе аппарата. - Валы, использующие опору — те же самые, что и выше. Но есть отличительная особенность — специальные рельсы, служащие подпоркой направляющей по ее длине, что предотвращает прогиб в середине, и увеличивает грузоподъемность. Недостатком является низкая долговечность такого механизма.

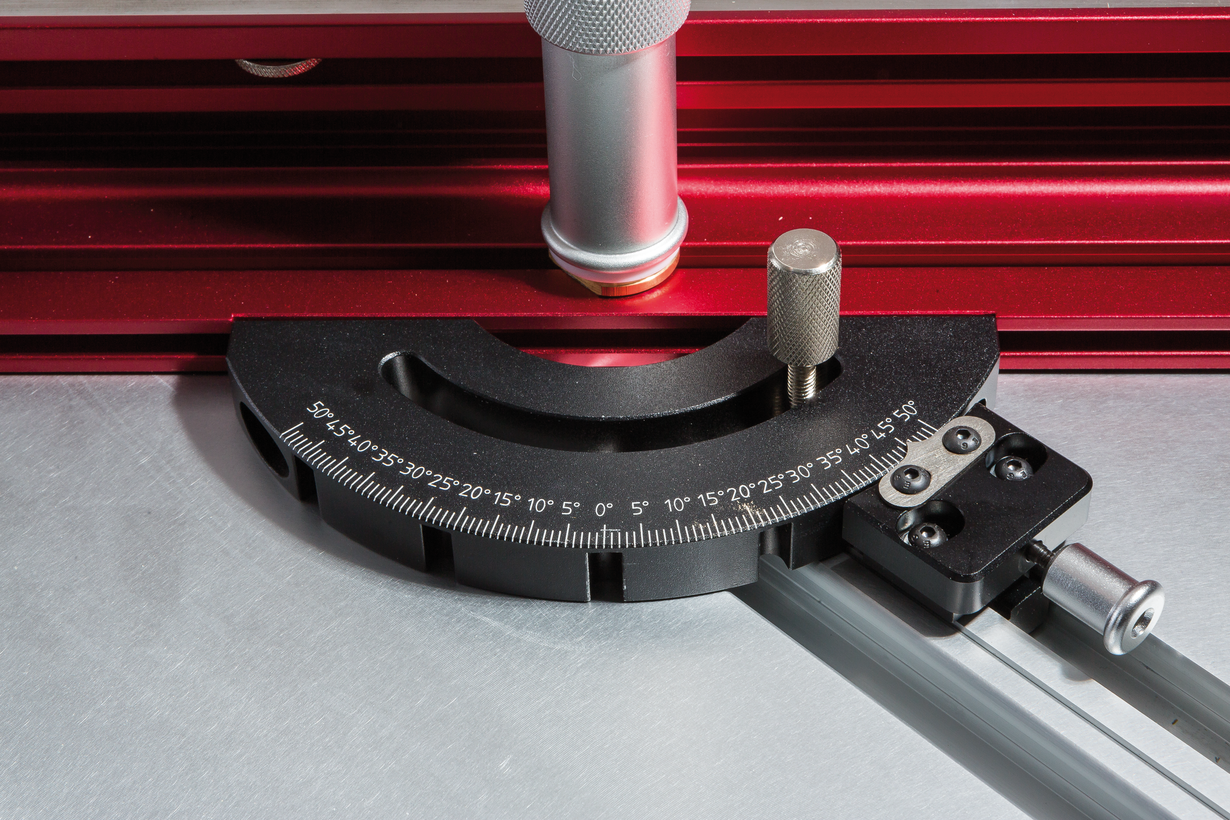

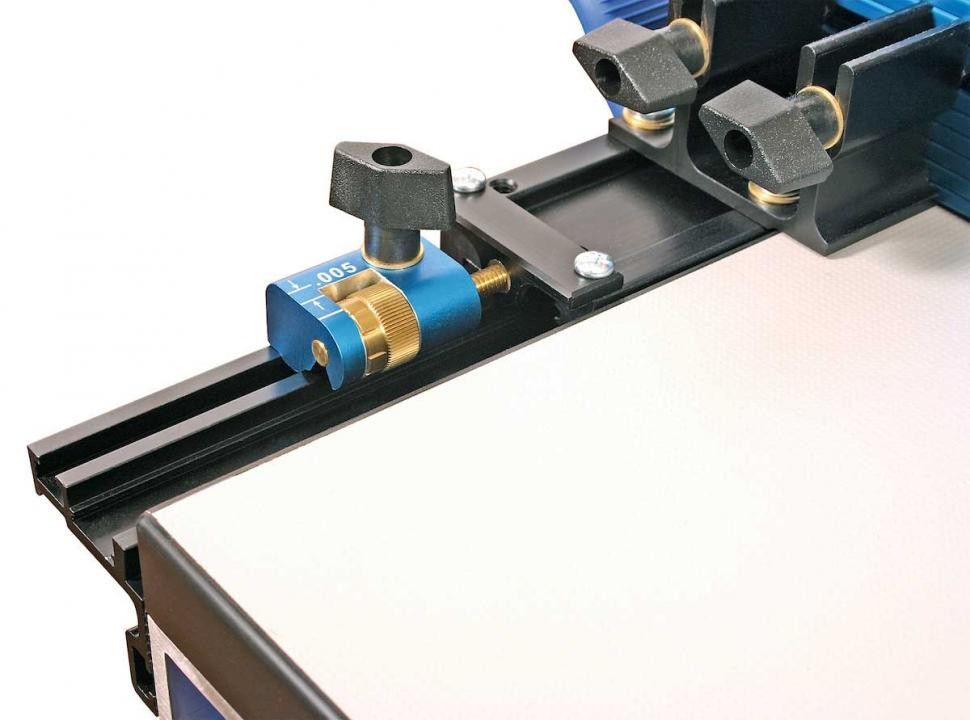

- Профильные рельсовые направляющие, использующие шарики. Применяются там, где важна тонкость и точность работы. В них реализованы неординарные дорожки движения, поэтому нагрузка на каретку распределяется равномерно. Зачастую используются в профессиональных станках из-за высокой грузоподъемности, долговечности, отсутствием расшатанности и, как было сказано, очень высокой точности.

- Профильные рельсовые направляющие, использующие ролики. Являются подвидом конструкции выше, у которых дорожка качения плоские, а вместо шариков используются ролики.

Это дополнительно увеличивает жесткость конструкции, что позволяет их использовать в высоконагруженных металлообрабатывающих станках.

Это дополнительно увеличивает жесткость конструкции, что позволяет их использовать в высоконагруженных металлообрабатывающих станках.

Мы рассмотрели основные виды данных приспособлений стоит разъяснить один важный момент, который может испортить впечатления от работы всего аппарата в целом.

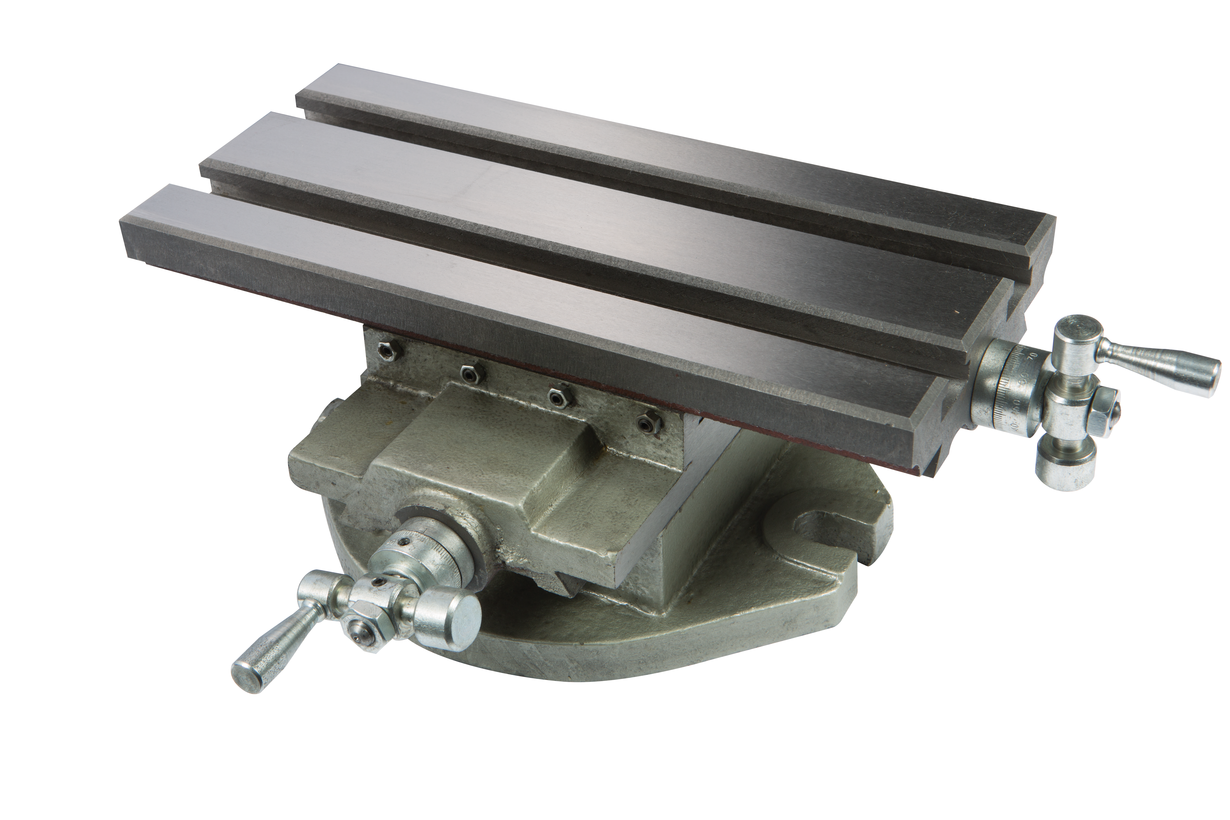

Особенности места, куда устанавливаются направляющие

Для максимального снижения люфта у конструкции, повысить срок годности механизма нужно тщательно позаботиться о месте, куда она будет устанавливаться. В идеале поверхность должна быть обработана на станке, чтобы снизить шанс неровностей. Если не позаботиться о месте, куда будет установлена такая важная, отвечающая за все точные движения, деталь, то качество изготовляемых изделий также упадет.

Надежные производители, изготавливающие детали по всем стандартам качества

Если вы решили выбирать направляющие для фрезерного станка ЧПУ, то стоит отталкиваться от предназначения всего механизма и требуемых от него характеристик. Но, сейчас мы рассмотрим отдельный продукт от известного производителя, на него можно ориентироваться.

Но, сейчас мы рассмотрим отдельный продукт от известного производителя, на него можно ориентироваться.

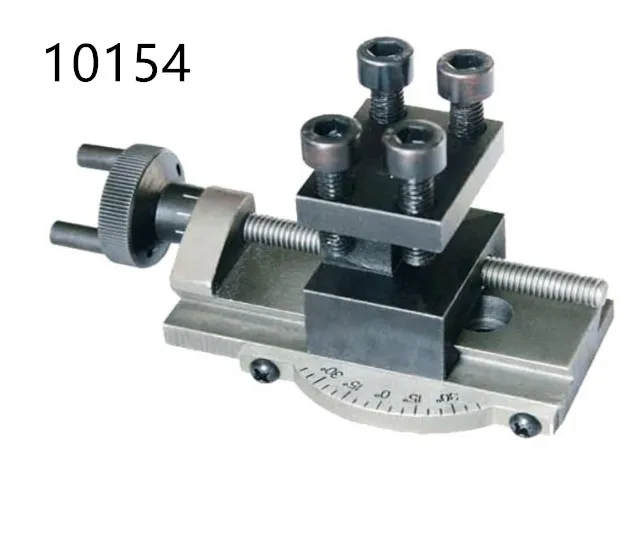

Роликовая каретка HIWIN RGW25HCZAH.

- Класс точности: H – Высокий, что является средним значением среди всех классов прочности.

- Тип нагрузки: Сверхвысокий, означает что станок способен работать с тяжело обрабатываемыми материалами.

- Тип крепления: Сверху и снизу, что обеспечивает надежное соединение с рельсом.

- По итогу этой статьи мы разобрали, какие виды направляющих бывает и какие у них есть плюсы и минусы, а также разобрали один определенный продукт от надежного производителя, у которого всегда только качественные детали.

Направляющие для фрезерных станков ЧПУ: Какие лучше брать?

Направляющие фрезерного станка с ЧПУ— одна из важнейших составляющих станка, по ним осуществляется перемещение подвижных частей механизма по осям X и Y. Они бывают различных видов и каждый имеет свои отличительные особенности. Однако как их различать и выбрать то, что нужно именно вам? Давайте разбираться.

Виды и отличительные особенности

Направляющие во фрезерных станках с ЧПУ бывают разных видов, отличающихся своими характеристиками и ценовыми категориями. Также должны тщательно проверяться на качество материала и совместимость с остальным станком, ведь от этого зависит качество будущих изделий. Теперь же рассмотрим каждый из них отдельно:

- Полированные валы — самый бюджетный, оттого и самый распространенный вид подобных деталей. Может похвастаться низкой стоимостью, а также простотой обработки и установки в общий механизм. Обычно для их изготовления используют высоколегированные стали, т.е. из металла, созданного специально для выдерживания длительных механических воздействий. Также сталь проходит закалку, что повышает ее долговечность. Монтаж производится довольно просто, ведь вал крепится с двух концов. Но если длина вала превышает 1 метр, то могут возникнуть провисания в его середине, что мешает работе аппарата.

- Валы, использующие опору — те же самые, что и выше.

Но есть отличительная особенность — специальные рельсы, служащие подпоркой направляющей по ее длине, что предотвращает прогиб в середине, и увеличивает грузоподъемность. Недостатком является низкая долговечность такого механизма.

Но есть отличительная особенность — специальные рельсы, служащие подпоркой направляющей по ее длине, что предотвращает прогиб в середине, и увеличивает грузоподъемность. Недостатком является низкая долговечность такого механизма. - Профильные рельсовые направляющие, использующие шарики. Применяются там, где важна тонкость и точность работы. В них реализованы неординарные дорожки движения, поэтому нагрузка на каретку распределяется равномерно. Зачастую используются в профессиональных станках из-за высокой грузоподъемности, долговечности, отсутствием расшатанности и, как было сказано, очень высокой точности.

- Профильные рельсовые направляющие, использующие ролики. Являются подвидом конструкции выше, у которых дорожка качения плоские, а вместо шариков используются ролики. Это дополнительно увеличивает жесткость конструкции, что позволяет их использовать в высоконагруженных металлообрабатывающих станках.

Мы рассмотрели основные виды данных приспособлений стоит разъяснить один важный момент, который может испортить впечатления от работы всего аппарата в целом.

Особенности места, куда устанавливаются направляющие

Для максимального снижения люфта у конструкции, повысить срок годности механизма нужно тщательно позаботиться о месте, куда она будет устанавливаться. В идеале поверхность должна быть обработана на станке, чтобы снизить шанс неровностей. Если не позаботиться о месте, куда будет установлена такая важная, отвечающая за все точные движения, деталь, то качество изготовляемых изделий также упадет.

Надежные производители, изготавливающие детали по всем стандартам качества.

Если вы решили выбирать направляющие для станка, то стоит отталкиваться от предназначения всего механизма и требуемых от него характеристик. Но, сейчас мы рассмотрим отдельный продукт от известного производителя, на него можно ориентироваться.

Роликовая каретка HIWIN RGW25HCZAH.

- Класс точности: H – Высокий, что является средним значением среди всех классов прочности.

- Тип нагрузки: Сверхвысокий, означает что станок способен работать с тяжело обрабатываемыми материалами.

- Тип крепления: Сверху и снизу, что обеспечивает надежное соединение с рельсом.

- По итогу этой статьи мы разобрали, какие виды направляющих бывает и какие у них есть плюсы и минусы, а также разобрали один определенный продукт от надежного производителя, у которого всегда только качественные детали.

Направляющие для ЧПУ своими руками

Направляющие – важная деталь в устройстве фрезерного станка. Направляющие для ЧПУ своими руками могут выполнить многие мастера, опыт работ в домашних условиях имеется у большинства практикующих специалистов.

Задумав домашнее производство мебели, необходимо соблюдать точность в конструкции. Поэтому многие мастера, осваивающее его нуждаются в качественном оборудовании. Специальный деревообрабатывающий механизм облегчит труд, позволит создавать качественную, продукцию в короткий срок.

Чтобы изделия отличались высокой точностью, но соответствовали современным характеристикам, применяются модели ЧПУ.

Числовое программное управление

Числовое программное управление дает такую возможность, но покупать его под силу не каждому предпринимателю. Именно по этой причине появляется потребность изготовить самодельный агрегат, для устройства которого применяются детали собственного производства.

Именно по этой причине появляется потребность изготовить самодельный агрегат, для устройства которого применяются детали собственного производства.

Основными частями фрезерных станков, предназначенных для обработки того или иного материала, являются направляющие. Они представляют собой шариковые или роликовые подшипники качения, назначением которых является перемещение каретки. Их цель – ускорение, упрощение и придание точности производству.

Виды направляющих

Точность станка – это задача направляющих стержней. Они делятся на два вида:

- скольжения;

- качения – предполагают использование подшипников.

Первый вид используется на станках небольшой мощности и не нуждающихся в большой продуктивности. К ним относятся деревообрабатывающие, токарные, сверлильные и настольные аппараты.

Самодельные направляющие для ЧПУ станка изготавливаются линейного тапа, они могут быть роликовыми или шариковыми. Независимо от вида должны обладать следующими характеристиками:

- сохранением заданных параметров;

- плавным перемещением;

- эффективностью;

- низким трением.

В качестве деталей для скольжения втулок в большинстве случаев используются стержни цилиндрической формы, их необходимо отшлифовать. Некоторые мастера советуют изготовить механизм и без втулок, но из-за этой манипуляции будет снижена аккуратность изделий, а стержни будут иметь меньший срок эксплуатации.

Варианты самодельных направляющих

Направляющий механизм для ЧПУ часто бывает основан на использовании хромированной металлической трубы.

Направляющий механизм возможно сделать из хромированной металлической трубы

Она имеет небольшую стоимость, ее легко обрабатывать, меняя форму. Кроме того, есть и ряд недостатков:

- Защитный верхний слой стирается очень быстро, затем металл изнашивается быстрее.

- При высокой нагрузке на трубу, она не дает необходимой прочности.

Такое решение является дешевым для специалиста, но хватит работы такого станка лишь на несколько десятков часов. Это связано с минусами оцинкованных или хромированных труб, которые сами сделаны из мягкого металла, подверженного быстрому износу при нагрузке. Фрезер в совместном использовании с такими направляющими значительно сократит их срок службы.

Фрезер в совместном использовании с такими направляющими значительно сократит их срок службы.

Кроме этих способов, следует применять в качестве движущих частей устройства фрезера с небольшой мощностью. Они придают изготавливаемым деталям точную тщательную обработку, чаще их используют на станках для обработки дерева. Они имеют низкую цену и маленький срок выработки.

Самодельные направляющие: инструкция

Самодельные направляющие для деревообрабатывающего станка в ЧПУ собственного изготовления могут быть нескольких вариантов.

Первый вариант выполнения – простой, вовремя выполнения агрегата по такому алгоритму необходимо собрать конструкцию, состоящую из таких деталей:

- Подшипников – принимают силу мотора, оказываемую противодействию.

- Металлического уголка – выступает в роли каретки.

- Болтов и гаек – размер должен соответствовать внутреннему диаметру подшипника.

Инструкция по изготовлению:

- для начала измеряем необходимую длину металлического уголка, убрать лишнее;

- просверлить симметрично с двух сторон, отверстия необходимого диаметра;

- при помощи гаек и болтов закрепить подшипники.

Конструкция направляющих готова, она не требует массы усилий и довольно понятна для неопытного мастера.

Направляющие из мебельных стержней используются при изготовлении мебели на заказ, чтобы добиться точности, подойдет готовая фрезерная база из мебельных деталей. С применением в конструкции отшлифованных цилиндрических стержней.

В этом случае необходимо сделать отверстия, равные по диаметру их ширине, прямо в суппорте, они обязательно обязаны быть параллельны друг другу.

Специалисты рекомендуют дополнительно использовать бронзовые втулки, тогда их размер обязан ровняться диаметру направляющих.

Используя старые печатные машинки «Янтарь», легко изготовить направляющие для ЧПУ своими руками. Их особенность в том, что движущие части там выполнены в форме уголка. Понадобятся такие детали:

- подвижная часть;

- сепаратор – пластина, в которую вмонтированы шарики;

- рельсы;

- металлическая пластина;

- уголки, длина которых равна рельсу.

Соединяем все части необходимым образом и получаем готовый результат.

Рекомендации умельцев

Для маленького домашнего станка ЧПУ в качестве направляющих следует взять автомобильные стойки.

Автомобильные стойки подойдут для маленького станка ЧПУ

Их используют в отечественных автомобилях, поэтому достать их не составит труда. Используются штоки от стоек, они обладают прочностью и сделаны из качественного металла.

Используются штоки от стоек, они обладают прочностью и сделаны из качественного металла.

Поэтому проявив смекалку и фантазию, у мастера возможности становятся безграничны. Немного подумав, несложно собрать станок ЧПУ своими руками из подручных деталей, находящихся в доступе и не используемых по назначению. Это сократит затраты на домашнее производство и повысит его продуктивность и качественность.

Видео по теме: Самодельный линейный подшипник

Гидростатические линейные направляющие для стандартных проектных помещений

В станкостроении гидростатические линейные направляющие считаются лучшим техническим решением для гашения вибрации в точке нагружения системы. Направляющие также несут большие нагрузки и могут выдерживать загрязненную окружающую среду. Однако всегда имелась загвоздка: большинство традиционных гидростатических направляющих относительно дороги, требует много времени на установку и требует большей конструкции, чем обычные линейные направляющие.По этим причинам они нечасто указываются.

Направляющие также несут большие нагрузки и могут выдерживать загрязненную окружающую среду. Однако всегда имелась загвоздка: большинство традиционных гидростатических направляющих относительно дороги, требует много времени на установку и требует большей конструкции, чем обычные линейные направляющие.По этим причинам они нечасто указываются.

Теперь новые компактные гидростатические линейные направляющие решают старые проблемы. Построенные по размерам стандартных линейных направляющих с профилированным рельсом, они вписываются в то же пространство конструкции, что и типовые узлы рециркуляционных подшипников и направляющих, что дает инженерам и машиностроителям преимущество непревзойденного демпфирования без необходимости компромиссов при установке.

Базовая операция

Гидростатические направляющие состоят из кареток с нагнетательными карманами, которые перемещаются по точно отточенным направляющим, подпитываемым устойчивым слоем масла под давлением.Каждая тележка состоит из седла стального листа с изображением двух наконечников. На одном конце встроенный регулятор давления подает масло в нагнетательные карманы каретки; через другой концевой элемент на стороне всасывания масло без давления выводится через масляный контур. Гидростатическая направляющая загружается в заполненные маслом напорные карманы.

На одном конце встроенный регулятор давления подает масло в нагнетательные карманы каретки; через другой концевой элемент на стороне всасывания масло без давления выводится через масляный контур. Гидростатическая направляющая загружается в заполненные маслом напорные карманы.

Стаканы с водой показывают, как роликовая направляющая передает значительно больше вибраций, чем гидростатическая направляющая.

Эта встроенная гидравлическая система управления – это то, что позволяет устройству вписаться в ту же стандартную конструкцию, что и обычная система роликовых профилей.

Сколько масла и давления требуется? Гидростатическая направляющая с рейкой шириной 45 мм имеет расход примерно 1,2 литра в минуту при рабочем давлении 100 бар и классе вязкости масла ISO VG 46.

Чтобы предотвратить повреждение в случае аварии из-за частичной или полной потери давления, карманы рабочего давления облицованы скользящим материалом для обеспечения отказоустойчивости системы. Обратите внимание, что для защиты этой облицовки во время установки каретку необходимо смазать маслом перед тем, как надвинуть ее на направляющую.

Жесткость, точность и производительность

Можно предположить, что движущиеся нагрузки на масляной пленке не обеспечат жесткости, необходимой для максимальной производительности машины.Напротив, при соблюдении стандартных проектных требований жесткость на растяжение гидростатической линейной направляющей примерно равна жесткости на разрыв роликоподшипника и направляющей в сборе аналогичного размера. Обратите внимание, что это основано на системе с двумя рельсами и четырьмя тележками с двумя тележками на рельс. При таком расположении жесткость в направлении сжатия составляет 1300 Н / мкм; в растягивающем и поперечном направлениях оно составляет 1200 Н / мкм и 950 Н / мкм соответственно.

Сюда входит деформация гидростатической направляющей и винтовых соединений с прилегающей конструкцией.Жесткость каретки предотвращает любую деформацию карманов давления, что имеет решающее значение для поддержания равномерного распределения давления внутри каретки.

Жесткость также можно повысить за счет увеличения давления масла с помощью настройки клапана. В механических системах для повышения жесткости требуются более высокие предварительные нагрузки на тела качения. К сожалению, это также приводит к увеличению трения качения и экспоненциальному снижению срока службы подшипников.

С другой стороны, гидростатические каретки работают на масле под давлением, поэтому трение не увеличивается и не влияет на срок службы системы.Трение не зависит от нагрузки, пока не будет достигнут предел нагрузки.

Точность хода частично зависит от прямолинейности, точности и жесткости конструкции, на которой установлена гидростатическая направляющая. Система прямолинейность достигается только тогда, когда направляющая прижата к контролируемой поверхности нулевой точки. Производители предоставляют указания по допускам сопрягаемых поверхностей, а также допустимые перепады высот; Отклонения ухудшают общую точность, влияют на предварительную нагрузку и могут даже привести к неработоспособности системы.

Производители предоставляют указания по допускам сопрягаемых поверхностей, а также допустимые перепады высот; Отклонения ухудшают общую точность, влияют на предварительную нагрузку и могут даже привести к неработоспособности системы.

Как правило, поверхности должны быть отшлифованы или прецизионно фрезерованы до среднего значения шероховатости Ra1,6. Если приложение требует особенно высокой точности движения или если используются мягкие опорные конструкции и подвижные направляющие, рекомендуется участие производителя.

Здесь показаны значения для двух классов направляющих. Полезны также ходовые характеристики гидростатических систем. Ускорения до 100 м / с 2 (примерно 10 gs ) и скорости до 120 м / мин.типичны.Демпфирование

Вибрация в станках, возникающая в результате ударов при контакте лезвия, износа инструмента и других разрушающих сил от внешних воздействий, может быть серьезной проблемой. Возникающие в результате многочисленные резонансные частоты могут значительно снизить точность обработки детали и качество поверхности. Смазочная пленка, разделяющая компоненты в гидростатических направляющих системах, обеспечивает гашение вибрации, противодействуя этим эффектам.

Смазочная пленка, разделяющая компоненты в гидростатических направляющих системах, обеспечивает гашение вибрации, противодействуя этим эффектам.

Каретки в традиционных монорельсовых направляющих не могут гасить вибрации; для изоляции от соседних конструкций они требуют дополнительных функций, таких как пассивные демпфирующие элементы.

В пассивных элементах масло подается без давления и демпфирует только под действием импульса. Эти элементы обычно располагаются между несущими каретками. Однако для оптимизации производительности, особенно при возникновении изгибных колебаний, демпфирующие элементы должны располагаться в точке наибольшего прогиба. Это требует обширных знаний о характере вибрации машины.

Традиционно машиностроители решали проблему демпфирования, интегрируя гидростатические элементы в суппорты машин.Эти салазки двигались по высокоточным шлифованным путям. Этот дизайн был очень дорогим и требовал большего размера. Другим недостатком были высокие потери масла во время работы, что требовало использования желобов для повторного улавливания загрязненного масла и поддержания высокого уровня фильтрации.

Преимущество новых гидростатических направляющих систем состоит в том, что они сочетают в себе высококачественное демпфирование традиционных конструкций с производительностью и гибкостью прокатных профильных рельсов.Значения демпфирования для этих агрегатов могут превышать 470 000 кг в секунду.

Особые соображения

Гидростатические направляющие системы могут поставляться с максимальной длиной 3 000 мм стандартно и до 5 900 мм по специальному запросу. Из-за того, что каретки находятся под давлением, соединение секций направляющих невозможно. Кроме того, каретки подобраны к рельсам и не подлежат замене местами. Дроссельные зазоры устанавливаются в зависимости от конкретной комбинации каретки и рельса.

Подводящий маслопровод к стороне каретки, находящейся под давлением, должен иметь больший диаметр и уменьшаться на входе в каретку, чтобы гарантировать поток на стороне входа. В качестве альтернативы в обратных трубопроводах сопротивление откачивающего насоса должно быть одинаковым и как можно меньшим.

В качестве альтернативы в обратных трубопроводах сопротивление откачивающего насоса должно быть одинаковым и как можно меньшим.

После того, как масло покинет каретку, диаметр трубы должен увеличиться, чтобы динамическое давление в вытяжной трубе не превышало 0,2 бара. Гидравлический блок также должен быть оснащен реле давления, связанным с системой управления машиной, чтобы перемещение гидростатической оси разрешалось только при достаточном давлении.

Эластичные двухкромочные уплотнения на торцах и уплотнительные ленты на нижней стороне каретки защищают от загрязнения и удерживают гидравлическое масло в каретке.

Взаимозаменяемость

Подходы к гибридным машинам влияют на решения об использовании узлов гидростатических направляющих, поскольку они позволяют производителям более точно определять компоненты (например, подшипники) на основе конкретных требований клиентов. Это обеспечивает максимальную гибкость в выборе технологий, подходящих для конкретного применения, включая гидростатические подшипники, где это возможно.

Конечным преимуществом является то, что эти направляющие взаимозаменяемы и соответствуют тем же монтажным требованиям ISO / DIN для монорельсовых систем.Это позволяет производителям машин предлагать оба варианта для одной и той же платформы машины.

Для получения дополнительной информации о компактных гидростатических системах линейных направляющих Schaeffler Group HLE позвоните по телефону (803) 548-8500 или посетите сайт schaeffler.us.

Результаты обработки: гидростатические роликовые направляющие по сравнению с обычными роликовыми направляющими

При высокоскоростной обработке и, в частности, при высокоточном шлифовании, гидростатические подшипники увеличивают производительность и скорость резания, а также улучшают качество поверхности и точность обработки.Они также амортизируют нагрузки в точке приложения нагрузки для защиты от вибрации, создаваемой в станках из-за ударов при контакте лезвия, износа инструмента, регенеративных эффектов и других разрушительных, но общих сил.

Поскольку новейшие гидростатические направляющие соответствуют конструктивным габаритам DIN и установочным размерам для монорельсовых направляющих систем, они имеют идентичные геометрические установочные размеры и очертания профиля. Это функция, которая позволяет инженерам использовать один станок с несколькими классами производительности для удовлетворения различных требований к обработке.Например, стандартные направляющие могут обеспечить идеальное качество поверхности и точность при стандартной обработке, или гидростатические направляющие могут быть заменены, чтобы получить увеличенную скорость резания, глубину резания и срок службы инструмента (при сохранении качества и точности) на одном и том же станке.

Рабочая нагрузка станков аналогична стандартной монорельсовой системе управления. Эта система управления может выдерживать нагрузки со всех направлений и моментов по всем осям – независимо от направления движения.

Руководство по выбору концевой фрезы | МЕКАНИКА

I.

Введение

ВведениеВыбор подходящей концевой фрезы Перед включением станка с ЧПУ может оказаться довольно сложной задачей. Многие в игру вступают переменные, такие как длина концевой фрезы, геометрия, профиль тип, материал, при этом необходимо учитывать несколько компромиссов: производительность, стоимость, качество поверхности, стойкость инструмента, …

Что такое концевая фреза, похоже ли она на сверло? Это обычный вопрос, который возникает, поскольку терминология часто путается, но ответ – нет .Сверло предназначено для погружения непосредственно в материал и создания только отверстий, в то время как концевая фреза может разрезать материал сбоку и создавать пазы или профили. Кроме того, большинство концевых фрез спроектированы резать по центру, то есть они могут также погрузиться в материал и делает их гораздо более универсальными, чем сверла.

Цель этой статьи – объяснить основы науки о концевых фрезах и ответить на простой вопрос, который может у вас возникнуть: , какую концевую фрезу мне следует использовать на моем станке с ЧПУ?

Три основных фактора будут влиять на ваш выбор:

Какие формы вы хотите фрезеровать (2D-контур, 3D-форма, отверстия ,.

..)?

..)?Какой материал вы хотите фрезеровать?

Каковы ваши цели в отношении производительности и чистоты поверхности , сохраняя при этом приемлемую для вас стоимость и оставаясь в пределах возможностей вашего станка с ЧПУ?

Отвечая на эти вопросы

поможет вам определить желаемую геометрию инструмента, исходя из вашего проекта

типа, разрезаемого материала и желаемой отделки поверхности.Так

давайте погрузимся в теорию и позже ответим на эти вопросы

реальные примеры.

II. Геометрия и основные понятия

Основные характеристики концевой фрезы показаны ниже.

Помимо этих геометрических элементов , концевые фрезы характеризуются типом , количеством канавок , материалом (и покрытием). Таким образом, в классическом каталоге концевая фреза выше будет описана как:

Таким образом, в классическом каталоге концевая фреза выше будет описана как:

- Тип: плоский конец

- Количество канавок: 4

- Материал: твердый сплав

- Диаметр хвостовика: 6 мм

- Диаметр фрезы: 6 мм

- Общая длина: 50 мм

- Длина канавки: 22 мм

- Угол наклона спирали: 45 °

Каждая из этих функций имеет

прямое влияние на поведение концевой фрезы во время обработки

эксплуатации и возможностей резки с точки зрения производительности и

формы.

Полная длина

Представьте, что вы хотите фрезеровать очень глубокий карман внутри

высокая часть. Вам понадобится длинный инструмент, чтобы можно было обработать дно.

без столкновения оправки шпинделя с заготовкой материала.

Следовательно, длина вашей концевой фрезы будет определяться тем, насколько глубоко она должна проникнуть в материал l. Связанная с этим наблюдением концепция называется «вылет ».Он определяется расстоянием от конца держателя инструмента до конца концевой фрезы.

Вам понадобится длинный инструмент, чтобы можно было обработать дно.

без столкновения оправки шпинделя с заготовкой материала.

Следовательно, длина вашей концевой фрезы будет определяться тем, насколько глубоко она должна проникнуть в материал l. Связанная с этим наблюдением концепция называется «вылет ».Он определяется расстоянием от конца держателя инструмента до конца концевой фрезы.

Также имейте в виду, что глубина резания никогда не должна превышать длина канавки вашей концевой фрезы. Если резка глубже, чем длина канавки, стружка не очистятся должным образом, будет нагреваться, и вы рискуете чтобы повредить инструмент.

Здесь может показаться

разумно покупать концевые фрезы, которые имеют как можно большую длину

гибкость, чтобы использовать их в большем количестве ситуаций, не так ли? На самом деле это не

случае, поскольку чем больше вылет, тем менее жесткий инструмент .Если он выйдет слишком далеко и вы будете работать слишком интенсивно, силы резания заставят его изгибаться, что называется «отклонением инструмента на ».

Отклонение инструмента на самом деле может быть очень проблематичным, поскольку оно вызывает:

вибрации , которые представляют собой колебания, вызванные относительным перемещением заготовки и режущего инструмента;

плохая поверхность отделка с рябью, в основном вызванной дребезжанием;

неточные допуски на обработанной детали;

снижение стойкости инструмента из-за усталости при изгибе.

Короче говоря, более короткие концевые фрезы более жесткие и менее дорогие . Так что оставьте сверхдлинные для операций, где они действительно нужны

Диаметр хвостовика и фрезы

Диаметр вашего инструмента

будет иметь прямое попадание на профили, которые вы можете разрезать. Скажем вы

хотите сделать коробку и собрать ее, используя стыковые соединения 90 °.

Скажем вы

хотите сделать коробку и собрать ее, используя стыковые соединения 90 °.

Поскольку ваш инструмент представляет собой цилиндр с определенным радиусом, его нельзя будет использовать как таковой. Действительно, инструмент оставит круглый профиль во всех внутренних углах , с радиусом, равным половине его диаметра. Чем больше ваша концевая фреза диаметр, тем больше радиус этого круглого профиля. Чтобы Чтобы преодолеть эту проблему, операторы ЧПУ используют то, что называется « dogbones ». Углы собачьей кости описывают форму угла, выходящего за пределы области разреза, чтобы создать идеальный угол 90 °.

С другой стороны, увеличение диаметра инструмента дает два основных преимущества.

Во-первых, делает ваш инструмент более жестким ,

что позволит вам делать более глубокие разрезы при минимальном использовании инструмента

прогиб. На самом деле, намного жестче, так как диаметр увеличен в 2 раза. повысит его жесткость в 16 раз.

повысит его жесткость в 16 раз.

Во-вторых, улучшает ваш MMR (Скорость удаления материала), поскольку концевая фреза может удалить больше материала за

единица времени, когда он движется внутри материала, что позволяет вам

оптимизировать определенные операции и выполнять ту же работу быстрее.

Количество канавок

Канавки – это глубокие спиральные канавки, обеспечивающие формирование и удаление стружки. . Они являются частью анатомии концевой фрезы, которая создает эти острые режущие кромки (иногда называемые «зубьями»).

Количество флейт на вашем Концевая фреза является важным параметром, который в основном зависит от материала, который вы хотите вырезать и от возможностей вашего станка.Действительно, количество канавок вашей концевой фрезы повлияет на :

.

скорость подачи вашего станка,

– чистота поверхности вашего изделия, а

.

–способность инструмента удалять стружку .

Скорость подачи действительно напрямую связана с количеством канавок вашей концевой фрезы: если вы добавите канавок , вам придется до увеличить скорость подачи или уменьшить скорость вращения шпинделя до поддерживать постоянную стружку .Поэтому в зависимости от скоростных возможностей вашего станка с ЧПУ и вашего

шпинделя, возможно, вам придется выбрать концевую фрезу с меньшим / большим количеством канавок.

Если вы не знакомы с этими концепциями, мы рекомендуем вам прочитать нашу статью о подаче и скорости.

Во-вторых, с большим количеством канавок на инструменте обеспечивает более плавное резание, но также оставляет меньше места для удаления стружки . Это можно как-то не заметить, если вы режете мягкие материалы, но

совсем нет, если вы, например, режете алюминий. Причина в том, что

алюминий производит очень большие стружки по сравнению с другими материалами. Так

когда концевая фреза врезается в отверстие или паз, ее канавки

обеспечивают решающий путь для выхода фишек. Это объясняет, почему это

рекомендуется использовать концевые фрезы с 2 или 3 канавками с алюминием, так как они

иметь больший зазор для стружки, чем с 4-зубчатым каналом, где стружка будет

заедание постепенно, перекрывая режущие кромки вашего инструмента и делая

в конце концов он сломается.

Это можно как-то не заметить, если вы режете мягкие материалы, но

совсем нет, если вы, например, режете алюминий. Причина в том, что

алюминий производит очень большие стружки по сравнению с другими материалами. Так

когда концевая фреза врезается в отверстие или паз, ее канавки

обеспечивают решающий путь для выхода фишек. Это объясняет, почему это

рекомендуется использовать концевые фрезы с 2 или 3 канавками с алюминием, так как они

иметь больший зазор для стружки, чем с 4-зубчатым каналом, где стружка будет

заедание постепенно, перекрывая режущие кромки вашего инструмента и делая

в конце концов он сломается.

В итоге, меньшее количество канавок лучше всего подходит для удаления стружки, в то время как большее количество канавок обеспечивает более гладкую поверхность.

Угол наклона спирали

Концевые фрезы общего назначения

обычно имеют угол наклона спирали около 30 °. Увеличение угла наклона спирали приведет к

уменьшить силы резания и количество генерируемого тепла и вибрации

в процессе фрезерования.Следовательно, концевые фрезы с более высоким углом наклона спирали, как правило, обеспечивают лучшее качество поверхности заготовки.

Увеличение угла наклона спирали приведет к

уменьшить силы резания и количество генерируемого тепла и вибрации

в процессе фрезерования.Следовательно, концевые фрезы с более высоким углом наклона спирали, как правило, обеспечивают лучшее качество поверхности заготовки.

Это к сожалению, приходит с компромиссом. Концевая фреза будет слабее и не выдерживает больших глубин резания при высоких подачах. Таким образом, фрезы с меньшим углом наклона спирали прочнее , но они дают менее гладкую поверхность.

III. Формы и типы

Столько же разных

типы концевых фрез, так как возможны операции резания: профилирование,

контурная обработка, долбление, зенковка, сверление… Вот краткое

обзор основных.

Квадратные концевые фрезы являются наиболее распространенными и могут использоваться для многих операций фрезерования, включая прорезание пазов, профилирование и врезание.

Фрезы концевые угловые имеют слегка закругленные углы, которые помогают распределять силы резания равномерно, чтобы предотвратить повреждение концевой фрезы и продлить срок ее службы. Они могут создать канавки с плоским дном и слегка закругленными внутренними углами.

Фрезы концевые черновые шт. используется для быстрого удаления большого количества материала во время тяжелых операции. Их конструкция практически не допускает вибрации, но оставляет более грубая отделка.

Концевые концевые фрезы являются инструменты для врезания в центр, которые можно использовать для врезания, и которые предназначены для машинные угловые пазы. Обычно они используются в отливках и пресс-формах.

Шариковые концевые фрезы имеют закругленные концы и используются для фрезерования трехмерных фигур или закругленных канавок.

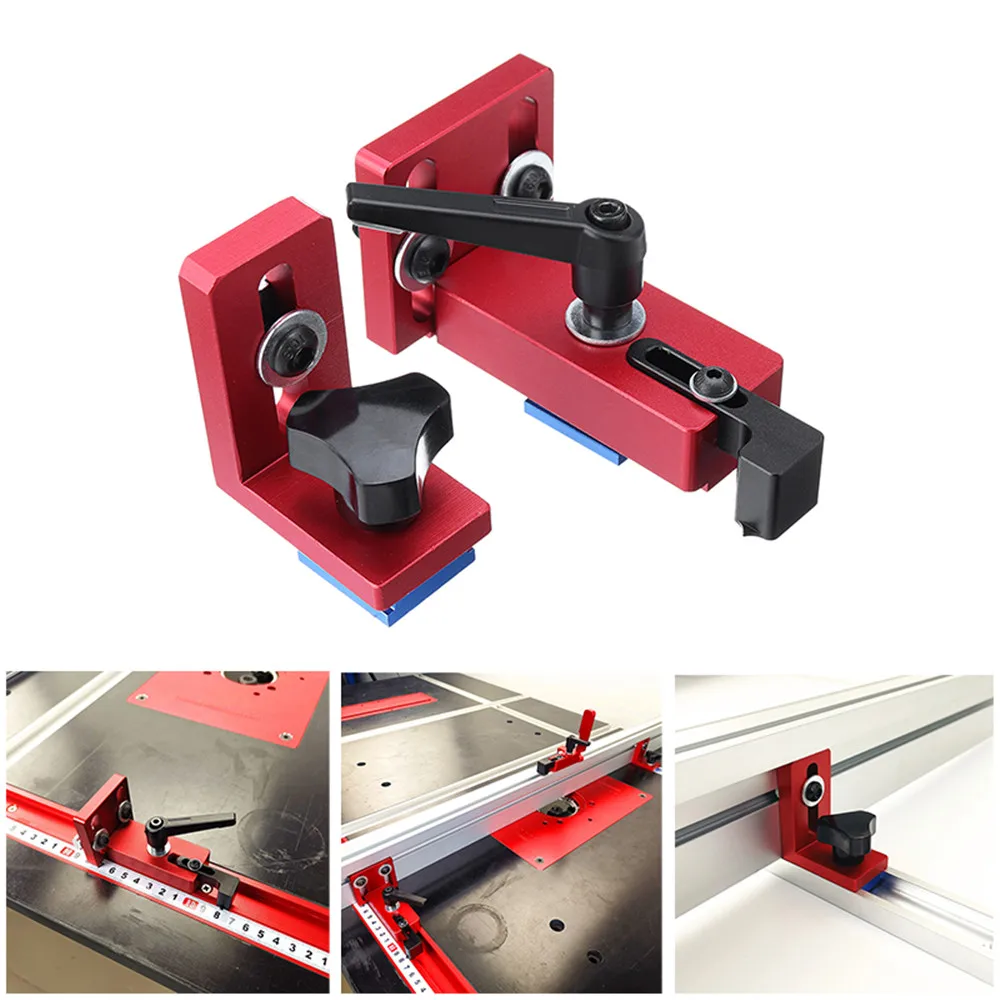

Концевые фрезы с Т-образным пазом могут легко вырезать точные шпоночные пазы и Т-образные пазы для создания рабочих столов или других подобных приложений.

Прямые канавки Концевые фрезы имеют спираль с нулевым градусом. Они хорошо подходят для материалов, где подъем эффект спиральной канавки может вызвать нежелательные результаты, например, дерево, пластмассы и композиты. Для этих материалов прямая канавка сводит к минимуму истирание кромок и обеспечивает лучшую отделку поверхности чем винтовые концевые фрезы общего назначения.

Когда ваш фрезерный станок с ЧПУ вращает фрезу по часовой стрелке, спиральное направление канавок определяет, будет ли стружка выбрасываться в сторону верхней или нижней части заготовки. Концевые фрезы Upcut самые обычные, они отводят стружку от материала ,

что является очень важной функцией для большинства фрезерных операций на многих

разные материалы. У него есть обратная сторона, если вы хотите разрезать ламинат.

материалов, начиная с , это оставляет более плохую отделку поверхности на верхней части заготовки . Концевая фреза с нижним обрезом имеет то преимущество, что она выталкивает стружку вниз, оставляя

очиститель порежет сверху, но тогда он также потрепает нижний край.

Концевая фреза с нижним обрезом имеет то преимущество, что она выталкивает стружку вниз, оставляя

очиститель порежет сверху, но тогда он также потрепает нижний край.

Объедините подрез вверх и вниз, и вы получите резак для сжатия , где флейты вырезаны в одну сторону для нижней половины флейты

длины и наоборот вверху. Эта особенность делает их очень хорошим кандидатом для резки фанеры, композитов и ламинатов .Попробуйте использовать один, чтобы разрезать лист фанеры за один проход, и вы должны получить более чистые края с обеих сторон.

IV. Материалы концевой фрезы

Этот раздел заслуживает всю статью, поэтому давайте сделаем ее краткой и поговорим о двух основных материалы, используемые для изготовления режущего инструмента: быстрорежущая сталь и твердый сплав.

Быстрорежущая сталь (HSS) является наименее дорогим из двух, обеспечивает хорошую износостойкость и

может использоваться для фрезерования многих материалов, таких как дерево, металлы. ..

..

Карбид с покрытием конец фрезы дороже, чем HSS, но они обеспечивают лучшую жесткость и может работать в 2–3 раза быстрее, чем HSS. Они также очень термостойкие, что делает их пригодными для фрезерования более твердых материалов.

Стоят ли тогда твердосплавные концевые фрезы дополнительных денег? Определенно да.

Так как они могут работать намного быстрее, чем HSS, они значительно увеличат производительность вашей машины. Они также на более долговечны, и имеют на более длительный срок службы инструмента , что делает их стоящими вложенных средств.

Еще один простой способ повысить производительность ваших концевых фрез – нанести хорошее покрытие . Самый распространенный из них, TiAlN (нитрид титана-алюминия), позволит вам резать в среднем на 25% быстрее, не тратя слишком много денег.

Если тебе все равно

о производительности, затем выберите твердосплавные концевые фрезы диаметром 8 мм или менее. диаметр.Рассмотрите возможность использования HSS для больших фрез, чтобы сэкономить деньги, когда

Жесткость инструмента можно компенсировать его большим диаметром. Кроме того, если вы

начинаете с фрезерования с ЧПУ, не забывайте, что вы можете сделать

ошибки и поломка нескольких концевых фрез, прежде чем исправлять, лучше HSS

тоже тогда.

диаметр.Рассмотрите возможность использования HSS для больших фрез, чтобы сэкономить деньги, когда

Жесткость инструмента можно компенсировать его большим диаметром. Кроме того, если вы

начинаете с фрезерования с ЧПУ, не забывайте, что вы можете сделать

ошибки и поломка нескольких концевых фрез, прежде чем исправлять, лучше HSS

тоже тогда.

В. Итого

Давайте ответим на наши первоначальные вопросы примером: Я хочу измельчить небольшой поднос для еды.

Какие формы вы хотите фрезеровать?

Этот объект потребует фрезерования кармана и контура. Какой материал вы хотите фрезеровать?

Хочу сделать из дуба.Каковы ваши цели в плане производительность и качество поверхности при приемлемой для вас цене и остаетесь в пределах возможностей вашего станка с ЧПУ?

Я хочу изготовить небольшую партию из 10 изделий, поэтому я пытаюсь оптимизировать время обработки в разумных пределах.

На основании этих наблюдений я знаю, что мне нужна плоская концевая фреза типа , чтобы получить хорошую ровную поверхность внутри кармана. Я выберу диаметром 8 мм ,

довольно большой, потому что я не хочу тратить слишком много времени на удаление

весь этот материал, а также потому, что внутренние углы уже рассчитаны на

быть округленным. Я также воспользуюсь короткой твердосплавной концевой фрезой , например длиной 30 мм ,

потому что дуб – это древесина твердых пород, и мне понадобится жесткость, чтобы поддерживать высокую

скорость подачи. Так как карман довольно неглубокий и фишки будут эвакуироваться

Я легко выберу концевую фрезу с 3 канавками и с углом спирали 45 ° , чтобы получить наилучшее качество поверхности и тратить немного времени на ручную чистовую обработку.

Так как карман довольно неглубокий и фишки будут эвакуироваться

Я легко выберу концевую фрезу с 3 канавками и с углом спирали 45 ° , чтобы получить наилучшее качество поверхности и тратить немного времени на ручную чистовую обработку.

| Фрезерование и токарная обработка

В Penta Precision мы являемся экспертами в области обработки с ЧПУ. Мы производим детали, обработанные с ЧПУ, для клиентов по всей Великобритании с 1998 года. Здесь мы вложили наши многолетние знания в это подробное руководство по обработке с ЧПУ. Если вам нужны изготовленные детали, но вы не уверены, является ли обработка с ЧПУ наиболее подходящим методом, читайте дальше, и все станет яснее.

1. Что такое обработка с ЧПУ?

CNC-обработка или обработка с числовым программным управлением – это форма субтрактивного производства для производства деталей и компонентов, изготовленных из таких материалов, как металлы и инженерные пластмассы.

Процесс изготовления деталей или компонентов путем извлечения материала. Обработка с ЧПУ использует предварительно запрограммированное компьютерное программное обеспечение для передачи траектории инструмента, которая сообщает машине, как и где извлекать материал из необработанной заготовки (блока материала).

Станок будет выполнять несколько ступенчатых переходов, обычно определяемых как процент от диаметра фрезы, чтобы получить желаемый профиль. Добыча осуществляется моторизованными режущими инструментами.

Обработка с ЧПУ подходит как для производства единичных экземпляров / прототипов, так и для крупносерийного производства.

2. Процесс обработки с ЧПУ

канадских долларов Если вам требуется деталь, обработанная на станке с ЧПУ, вам необходимо будет предоставить электронную версию чертежа или детали. Формат / типы файлов чертежей обычно оговариваются обрабатывающей компанией заранее. Например, здесь, в Penta Precision, нам нужен файл DXF 2D CAD, а также файл STP 3D CAD. Не волнуйтесь, если это не то, что вы можете произвести. Некоторые производители, такие как мы, также предлагают услуги по механической обработке чертежей за дополнительную плату.Это поможет вам превратить двухмерный PDF-файл или даже эскиз в полностью проработанный дизайн САПР.

Формат / типы файлов чертежей обычно оговариваются обрабатывающей компанией заранее. Например, здесь, в Penta Precision, нам нужен файл DXF 2D CAD, а также файл STP 3D CAD. Не волнуйтесь, если это не то, что вы можете произвести. Некоторые производители, такие как мы, также предлагают услуги по механической обработке чертежей за дополнительную плату.Это поможет вам превратить двухмерный PDF-файл или даже эскиз в полностью проработанный дизайн САПР.

Программирование ЧПУ

Программирование с ЧПУ – это процесс создания набора инструкций с использованием компьютерного программного обеспечения, чтобы сообщить станку с ЧПУ, как и где извлекать материал для создания детали, точно соответствующей модели САПР. Еще один элемент, который следует учитывать на этом этапе, – это «скорости и подача». Скорость относится к скорости шпинделя станка, на котором установлен инструмент, скорость шпинделя будет отличаться в зависимости от обрабатываемого материала и производимой детали.

Под подачей понимается относительная скорость, с которой фреза движется вдоль заготовки. Скорость подачи снова увеличится или уменьшится в зависимости от обрабатываемого материала, а также от используемого элемента и диаметра фрезы.

Программирование будет выполняться инженером, специально обученным использованию языка программирования ЧПУ. Общие языки программирования включают Fanuc, Heidenhain и G-code. Используемый язык в конечном итоге не влияет на готовый продукт.

Настройка ЧПУ

Инженер выберет подходящие инструменты для работы и загрузит их в станок с ЧПУ вместе с материалом. Используемый резак будет зависеть от обрабатываемого материала. Например, некоторые инженерные пластмассы могут быть склонны к скалыванию в процессе обработки. Чтобы противостоять этому, следует выбрать особо острые режущие инструменты. Опытный машинист будет знать ограничения обработки определенных материалов и будет хорошо разбираться в выборе подходящих инструментов для работы.

Установщику также необходимо установить точку привязки на станке. Это делается для ссылки на машину, чтобы программа знала, где находится ее нулевая точка.

Нажми, вперед!

Теперь, когда все настроено, оператор может сообщить программе, что деталь готова к обработке, и операция будет выполнена.

3. Каковы преимущества обработки с ЧПУ?

Обработка с ЧПУимеет много преимуществ как производственный процесс, который мы описываем здесь.

Высокая точность

Использование CAD означает, что обработка с ЧПУ позволяет производить детали очень высокой точности с жесткими допусками.Penta имеет общий машинный допуск +/- 0,1 мм и шероховатость поверхности 1,6 мкм (микрометр), но допуски более 0,01 мкм могут быть достигнуты там, где этого требует конструкция. См. PDF-документ Общие допуски по DIN ISO 2768.

Рентабельность

Экономичный процесс производства компонентов, обработка с ЧПУ может использоваться для изготовления прототипов, единичных экземпляров, а также малых и крупных партий. Обработка с ЧПУ наиболее рентабельна для единичных и малых и средних партий.Предварительные затраты, связанные с обработкой с ЧПУ, намного меньше, чем при использовании многих других производственных процессов. В следующем разделе этого руководства мы сравним обработку с ЧПУ с 3D-печатью и литьем под давлением.

Обработка с ЧПУ наиболее рентабельна для единичных и малых и средних партий.Предварительные затраты, связанные с обработкой с ЧПУ, намного меньше, чем при использовании многих других производственных процессов. В следующем разделе этого руководства мы сравним обработку с ЧПУ с 3D-печатью и литьем под давлением.

Эффективный

Обработка с ЧПУ связана с достаточно коротким временем выполнения работ. Время настройки сравнительно невелико по сравнению с другими методами производства. Это связано с экономической эффективностью, поскольку время – деньги! Это также легко повторить. Созданный дизайн можно точно повторять снова и снова.

Ассортимент материалов

ЧПУ может обрабатывать большое количество материалов. Там, где другие производственные процессы могут быть весьма ограниченными, обработка с ЧПУ позволяет конструкторам выбрать наиболее подходящий материал с учетом как желаемых свойств, так и стоимости. Хороший цех станков с ЧПУ сможет помочь вам с выбором материала, если вам потребуется.

Превосходное качество

Детали, обработанные на станках с ЧПУ, ассоциируются с качеством и отличными физическими свойствами.Там, где требуется высокая производительность, очевидным выбором является обработка с ЧПУ.

4. Каковы ограничения обработки с ЧПУ?

Более сложные детали стоят дорого

Стоимость обработанной детали с ЧПУ будет зависеть от сложности обрабатываемой детали. Многоосная обработка, скорее всего, будет использоваться для более сложных форм. Таким образом, детали с высокой геометрической сложностью будут стоить дорого.

Ограничения по работе с инструментами

Деталь должна надежно удерживаться на месте во время обработки.Это легко сделать с помощью более простых форм. Для более сложных деталей могут потребоваться специальные приспособления и приспособления, а также время на устранение неполадок со стороны инженера, так что это приведет к увеличению стоимости обработки.

Ограничения доступа к инструментам

Для обработки детали соответствующий режущий инструмент должен иметь доступ к необходимым поверхностям. Это может исключить особенно сложные детали, хотя опытные инженеры часто могут найти обходные пути, поэтому всегда стоит обсудить с компанией, занимающейся обработкой станков с ЧПУ, прежде чем принимать окончательное решение.

Это может исключить особенно сложные детали, хотя опытные инженеры часто могут найти обходные пути, поэтому всегда стоит обсудить с компанией, занимающейся обработкой станков с ЧПУ, прежде чем принимать окончательное решение.

5. Сравнение обработки с ЧПУ с другими методами производства

Очевидно, что обработка с ЧПУ – не единственный вариант производства, поэтому здесь мы сравним с другими возможными альтернативами, которые вы, возможно, рассматриваете.

Обработка с ЧПУ и 3D-печать

Обработка с ЧПУ – это разновидность субтрактивного производства, а 3D-печать – аддитивное производство. Это означает, что обработка с ЧПУ начинается с блока материала, а затем проходит процесс извлечения материала, в результате чего получается готовая деталь.3D-печать включает в себя изготовление детали путем наращивания ее слой за слоем с использованием специального оборудования, такого как лазер или экструдер с подогревом.

Обработка с ЧПУ связана с очень высокой степенью точности – поэтому ее часто называют прецизионной обработкой. 3D-печать имеет тенденцию предлагать более сложные формы, чем обработка с ЧПУ.

3D-печать имеет тенденцию предлагать более сложные формы, чем обработка с ЧПУ.

В то время как обработка с ЧПУ совместима с широким спектром материалов, в 3D-печати традиционно больше внимания уделяется пластмассам, таким как пластмассовая смола и нити.

Вводится больше возможностей для 3D-печати металлов (металлических порошков), однако для 3D-печати металлов требуется гораздо более дорогое и дорогостоящее оборудование. Это может сделать стоимость 3D-печати металлами непомерно высокой, особенно для прототипов.

Еще одним важным фактором является то, что детали, напечатанные на 3D-принтере, могут снизить прочность, и поэтому они не подходят для всех приложений и отраслей.

Обработка с ЧПУ и литье под давлением

Литье под давлением – это в значительной степени то, на что это похоже.Это инъекция материала (в жидкой форме) в форму для изготовления детали. Затем материал затвердевает, чтобы создать готовый компонент. Есть 2 важных фактора, которые могут препятствовать литью под давлением, когда речь идет о небольших объемах; время и стоимость.

Прежде чем приступить к собственно процессу литья под давлением, сначала должен быть изготовлен первоначальный прототип. Это будет либо обработка на станке с ЧПУ, либо 3D печать. После того, как дизайн будет завершен, можно спроектировать и изготовить пресс-форму с использованием этого прототипа.Процесс литья под давлением можно начинать только после создания формы. Скорее всего, на каждом этапе этого процесса будет проводиться множество тестов, и прежде чем все станет правильным, необходимо будет внести корректировки или изменения в дизайн.

Как видите, этот процесс влияет как на временные рамки, так и на стоимость проекта. Таким образом, литье под давлением следует рассматривать только тогда, когда требуется большой объем компонентов. В случае массового производства, когда первоначальные затраты окупаются, литье под давлением становится рентабельным производственным процессом.

В процессе литья под давлением расходуется меньше материала, так как, как и 3D-печать, это форма аддитивного производства, в отличие от обработки с ЧПУ, при которой материал забирается. Опять же, это влияет на стоимость, но для малых и средних партий обработка с ЧПУ по-прежнему более рентабельна.

Опять же, это влияет на стоимость, но для малых и средних партий обработка с ЧПУ по-прежнему более рентабельна.

Подобно обработке с ЧПУ, литье под давлением очень хорошо обеспечивает стабильность. После того, как все настроено, произведенные детали должны быть как можно ближе к идентичности.

Обработка с ЧПУсовместима с гораздо более широким спектром материалов, чем литье под давлением.Из-за характера литья под давлением и того факта, что материал необходимо расплавить в жидкую форму перед возвратом в твердое состояние, это действительно исключает некоторые материалы, свойства которых могут быть нарушены в результате процесса.

Обработка с ЧПУ и ручная обработка

Обработка с ЧПУ намного точнее ручной обработки; это гораздо более точный процесс, и один и тот же процесс можно повторить, чтобы добиться единообразия в нескольких частях.

Ручная обработка иногда предпочтительнее обработки с ЧПУ для прототипов и одноразовых компонентов, когда время настройки ЧПУ не было бы рентабельным.

с ЧПУ значительно дороже в приобретении, чем станки с ручным управлением, поэтому многие обрабатывающие компании с ЧПУ обычно имеют список заводов, который включает некоторые из них. Это помогает им сбалансировать свои затраты и переложить экономию на своих клиентов.

6. Какие типы станков с ЧПУ бывают?

Два основных типа станков с ЧПУ, о которых вы, вероятно, услышите, – это фрезерные и токарные станки.

Фрезы с ЧПУ

Стандартный фрезерный станок с ЧПУ использует цилиндрический режущий инструмент, который может вращаться в различных направлениях, чтобы удалить материал и создать желаемую форму.Фреза может перемещаться по нескольким осям для изготовления готовой детали. Фрезерный станок с ЧПУ обычно имеет от 3 до 5 осей.

В чем разница между 3-, 4- и 5-осевыми фрезерными станками?

Число осей фрезерного станка с ЧПУ определяет диапазон движения для резки. Таким образом, вполне вероятно, что для более сложных деталей потребуется 5-осевой фрезерный станок, тогда как более простые детали могут быть изготовлены на 3-осевом.

3 оси Фрезерные станки с ЧПУ позволяют резать детали из стороны в сторону (X), сзади вперед (Y) и вверх и вниз (Z).

4-осевые фрезерные станки допускают все вышеперечисленное плюс поворот на 180 ° вокруг оси X (A). 4-осевое фрезерование полезно, когда необходимо сделать отверстия и надрезы на боковой стороне детали.

5-осевые фрезерные станки (иногда называемые 3 + 2) считаются лучшими из имеющихся станков и обычно используются для обработки самых сложных деталей. У них те же оси, что и у 4-х осей, плюс дополнительная ось вращения. Пятая ось – это поворот на 180 ° вокруг оси Y (B).

Обработка детали на 3-, 4- или 5-осевом фрезерном станке с ЧПУ обычно определяется компанией, занимающейся обработкой станков с ЧПУ, которую вы используете, в зависимости от типа детали и учитывается в заявленной цене. Обычно вы можете предположить, что ваша деталь будет обрабатываться с использованием наиболее эффективного по времени и рентабельности оборудования для данной детали.

Токарные станки с ЧПУ

Токарный станок – одна из старейших производственных технологий в мире, самые ранние версии которой восходят к древним египтянам!

Сегодня токарные станки с ЧПУ остаются популярным выбором для изготовления более симметричных цилиндрических деталей.Деталь / материал зажимается и вращается с высокой скоростью главным шпинделем, и режущие инструменты работают вокруг этого. Инструменты не вращаются, но движутся в продольном и радиальном направлениях. Процесс, выполняемый на токарных станках с ЧПУ, называется токарной обработкой с ЧПУ.

Стандартный токарный станок будет иметь 2 оси – X и Z. Этот вид токарного станка используется для изготовления стандартных деталей с цилиндрическими профилями. Однако существуют другие типы токарных станков и надстроек, которые могут производить более сложные детали.

Токарные станки оси Y

Многие компании также будут иметь ось Y на своих токарных станках – это позволяет токарному станку перемещаться по заданию.Преимущество токарного станка с осью Y заключается в том, что он может обрабатывать отверстия и элементы не на центральной линии детали.

Приводной инструмент

Инструменты с приводом – это инструменты, которые устанавливаются на токарный станок для выполнения других операций, таких как фрезерование или сверление на торце или внутреннем / внешнем диаметре детали.

Соедините токарный станок с осью Y с приводным инструментом (который позволяет резцам вращаться так же, как фрезы), и теперь вы можете обрабатывать такие детали, как шпоночные пазы, плоские поверхности, шестиугольники, квадратные профили и другие фрезерованные профили.

7. Обработка деталей с ЧПУ

Обработка с ЧПУ может использоваться для изготовления деталей для бесконечного числа применений. Компоненты, которые могут быть обработаны на станке с ЧПУ, включают: корпуса, радиаторы, соединители, кронштейны, корпуса, валы, втулки, подшипники, направляющие, коллекторы, ручки, кожухи, прокладки… список действительно можно продолжать!

Что касается отраслей, обработка с ЧПУ была принята как популярный процесс обработки во многих отраслях, в том числе:

- Аэрокосмическая промышленность

- Фармацевтика и здравоохранение

- Вычислительная техника и электроника

- Военное дело и оборона

- Морской

- Производители оригинального оборудования (OEM).

8. Какие материалы можно обрабатывать с помощью ЧПУ?

CNC Machining подходит для обработки широкого спектра материалов, включая алюминий, нержавеющую сталь, конструкционные пластмассы и желтые металлы. Вот некоторые из наиболее распространенных материалов. Щелкните материал, чтобы просмотреть руководство по материалам, включая свойства, области применения и конструктивные особенности.

9. Проектирование деталей для обработки с ЧПУ

Есть много разных вещей, которые необходимо учитывать при проектировании детали, которая будет обрабатываться на станке с ЧПУ.

Допуски

Допуск определяет допустимый диапазон для любого заданного размера. Если, например, деталь, которую вы хотите обработать, в конечном итоге будет соответствовать другой детали, вам необходимо убедиться, что вы обеспечиваете требуемый допуск, чтобы детали подходили друг к другу.

Максимальные размеры деталей

Станки с ЧПУ не могут изготавливать детали неограниченных размеров. Многие обрабатывающие компании с ЧПУ опубликуют свои параметры обработки на своих веб-сайтах, но если нет, то это должно уточнить по телефону.Поскольку существует очень много типов станков с ЧПУ, параметры в любом случае вряд ли будут сильно отличаться.

Здесь, в Penta Precision, наши параметры обработки:

Максимальный размер фрезерования: (необходимо сделать припуски на инструменты)

Ход по оси X = 1000 мм, ход по оси Y = 475 мм, ход по оси Z = 550 мм

Ход по оси X = 760 мм, ход по оси Y = 600 мм, ход по оси Z = 550 мм

Максимальный размер поворота:

Заготовка Ø260 мм x длина 550 мм

Подача прутка = Ø2,5 дюйма (Ø63,5 мм) x 300 мм

Форматы файлов чертежей

Перед отправкой запроса на расценки стоит проверить, какие форматы файлов принимают компании, занимающиеся прецизионной обработкой.Для представления это то, что мы говорим на нашем сайте:

PDF-файлы лучше всего подходят для 2D-чертежей

Файлы 2D DXF, необходимые для производства

3D STP (предпочтительно) или файл IGS, необходимый для производства

Выбор материала

Хорошая компания по обработке станков с ЧПУ будет всегда готова помочь вам с выбором материала для деталей, обработанных с помощью ЧПУ. На что следует обратить внимание при выборе материала:

- Сравнительная стоимость материала по сравнению с другими имеющимися

- Доступность и сроки выполнения – для некоторых материалов труднее найти источники, и их необходимо импортировать, поэтому это необходимо учитывать при расчете времени вашего проекта

- Вес – особенно важно, чтобы ваша деталь была легкой?

- Эстетика – это деталь, ориентированная на клиента?

- Свойства – применение вашей детали определит желаемые свойства материала.Вам особенно нужен прочный, проводящий и устойчивый к коррозии материал? Подумайте о том, что требуется, а затем поработайте со своим станочником с ЧПУ, чтобы выбрать материал, из которого получится

. - Обрабатываемость – некоторые материалы могут быть более сложными для обработки, и поэтому необходимо учитывать временные затраты. Если вы можете выбрать материал, который легко обрабатывать, который также подходит для всех других областей, почему бы вам не сделать это?

Поверхность

Если вам нужна особая отделка поверхности, это необходимо предусмотреть и учесть в дизайне.Незавершенная деталь (то есть та, которая не подвергалась какой-либо вторичной обработке) называется фрезерованной отделкой. Следы от инструментов могут быть видны на поверхности. Эта отделка обеспечит максимально возможный допуск на размер.

Однако это не всегда подходит, особенно если эстетика является важным требованием вашей части. Поэтому вы можете выбрать альтернативную отделку. Обратите внимание: при определении допусков необходимо учитывать вторичные процессы.

Общие дополнительные виды обработки поверхности

- Анодирование – включая анодирование серной кислотой, твердой и хромовой кислотой – электролитический процесс, при котором образуется толстое оксидное покрытие на поверхности алюминия

- Пескоструйная обработка – деталь обстреливают маленькими стеклянными шариками с помощью сжатого воздуха для получения однородного матового или сатинированного покрытия.

- Порошковое покрытие – на поверхность детали наносится тонкий слой сухой порошковой краски для обеспечения прочной и износостойкой отделки металлов.

3 совета по снижению затрат при разработке деталей, обработанных с ЧПУ

Здесь, в Penta Precision, мы всегда работаем с нашими клиентами, чтобы помочь им снизить расходы, где это возможно.Дизайнеры часто спрашивают нас, как они могут решить эту проблему с помощью своего дизайна. Вот 3 быстрых победы, когда дело доходит до сокращения затрат на запчасти:

- Допуски – не связывайте допуски, которые не нужно связывать. Конечно, иногда очень важны жесткие допуски для применения детали, но часто это не так.

- Обработка поверхности – если одна или несколько граней детали не видны, нет необходимости в эстетической отделке поверхности для этих граней.Например, на обычной фрезерованной поверхности могут быть видимые следы инструмента, но это не всегда может быть проблемой.

- Угловые радиусы – большие внутренние угловые радиусы более эффективны по времени, поэтому маленькие внутренние радиусы следует использовать только там, где этого требует конструкция / применение – наш опыт показывает, что это часто не требуется!

10. Выбор поставщика станков с ЧПУ

Итак, вы прочитали наше руководство и решили, что обработка с ЧПУ – лучший способ производства ваших деталей.Теперь вам нужно найти и выбрать поставщика деталей с ЧПУ.

Быстрый поиск в системе поиска подбросит множество компаний, предлагающих услуги обработки с ЧПУ, так как же вы решить, кто вам подойдет?

Обычно любое решение о покупке зависит от трех основных факторов: цены, обслуживания и времени. Если кто-то заявляет, что может предложить отличное обслуживание, предоставить запчасть в одночасье И по выгодной цене, то это должно немедленно стать тревожным сигналом. Решите, какие 2 из этих 3 факторов наиболее важны для вас, и найдите компанию, которая предлагает эту услугу.

Загляните на веб-сайты потенциальных партнеров по обработке с ЧПУ, а затем, если сможете, позвоните и им. Это отличный способ получить ответы на свои вопросы и проверить, подходят ли они.

Сравнение услуг по обработке с ЧПУ

Вот некоторые вещи, которые следует учитывать в своем исследовании:

- Какие у них аккредитации? Компания, зарегистрированная в соответствии со стандартом ISO9001, будет следовать системе, которая гарантирует, что они предоставляют последовательные стандарты продуктов и услуг.Они также будут регулярно проходить аудит, чтобы убедиться, что они продолжают соответствовать стандарту

. - Они специализируются на определенной отрасли или отраслях? Вы должны быть уверены, что выбрали компанию, имеющую большой опыт производства аналогичных деталей

- Имеют ли они дело с потенциальными материалами, которые вы рассматриваете? Некоторые компании занимаются только пластиком или некоторыми металлами

- Каков их процесс управления учетной записью? Каким образом ваш заказ будет обрабатываться через компанию? Как они будут с вами общаться?

- Какие процедуры качества у них есть?

- Могут ли они предоставить вам или рассказать о каких-либо тематических исследованиях того, как они помогли прошлым клиентам?

- Предлагают ли они какие-либо другие дополнительные услуги, которые могут вам понадобиться, например, машинное рисование или отделочные процессы?

Следующие шаги – Надежная служба обработки с ЧПУ

Penta Precision – надежный и уважаемый поставщик деталей с ЧПУ в Великобритании.Мы производим высококачественные прецизионные детали, от прототипов до серийных изделий. У нас большой опыт и исключительная удовлетворенность клиентов.

“Penta предоставляет отличный сервис от начала до конца. Дружелюбный и знающий консультант и совет, превосходное общение во всем, исключительное внимание к деталям, безупречное проектирование и обработка, своевременные поставки, прозрачные цены, ясная и точная документация. Настоящее удовольствие вести дела с.” Саймон – начальник службы технического обслуживания флота

Что отличает Penta от других?

Мы стремимся предоставлять нашим клиентам образцовые услуги. Одним из важных способов достижения этой цели является применение нашей уникальной «3 Cs»:

Мы Хорошо общаемся с нашими клиентами

Берем на себя Заботу о проектах размещенных у нас

Мы Последовательны в оказании услуг

Мы верим, что мы находимся в выигрышной формуле для выполнения того, что хотят наши клиенты.Посетите нашу страницу «Проверенный процесс», чтобы узнать больше

Мы хотели бы поговорить с вами, поэтому, пожалуйста, позвоните нашей команде по телефону 023 9266 8334.

11. Дополнительные ресурсы

https://www.sciencedirect.com/topics/engineering/manual-machining

https://www.bpf.co.uk/plastipedia/processes/injection_moulding.aspx

Общие допуски согласно DIN ISO 2768 [pdf]

Zeus Precision: диаграммы данных и справочные таблицы для инструментальной мастерской и мастерской чертежного офиса [книга]

Круглые направляющие рельсы VS Квадратные направляющие рельсы для фрезерных станков с ЧПУ

Линейные направляющие рельсы бывают двух типов: круглые направляющие и квадратные направляющие.Круглые направляющие рельсы возникли первыми, но не обеспечивают точности, предлагаемой квадратными направляющими рельсами. Однако круглая направляющая является предпочтительной направляющей для вертикальных перемещений с большими нагрузками. Приложение укажет, какой тип линейных направляющих следует использовать. Критерии выбора одного из них ничем не отличаются от выбора любого другого компонента фрезерного станка с ЧПУ, определения конструкции, определения целей системы и работы на основе прошлых успехов и ошибок. Но любой, у кого нет опыта, может совершать простые ошибки.Лучше всего начать с изучения основных качеств каждого типа и принятия тех, которые наиболее актуальны для приложения.

Технология круглых направляющих рельсов была доведена почти до совершенства за последние 60 лет, а квадратные направляющие рельсы – около 35. Большинство проблем, присущих конструкции, уже давно решены, а материалы значительно улучшены. Большинство проблем возникает из-за неправильного использования или неправильного применения. И основные причины неправильного применения часто возникают из-за личных предубеждений или предубеждений, просчетов или эстетических суждений.То есть относительно небольшая направляющая с линейным профилем может соответствовать нагрузке, скорости и всем другим требованиям – просто отлично. Но при установке на фрезерный станок с ЧПУ проницательный взгляд может решить, что он выглядит хилым и определенно малоразмерным.

Один тип линейной направляющей с шариковой втулкой необязательно проще в использовании, чем другой. Выбор полностью зависит от конкретного приложения. В общем, конкретный компонент с квадратной направляющей может стоить больше, чем круглый, но следует учитывать другие требования, включая стоимость системы.Как минимум, эти элементы включают расходы на подготовку станины фрезерного станка с ЧПУ или другой монтажной поверхности для размещения рельсовой системы, необходимую точность позиционирования и пространство, доступное для подсистемы линейных рельсов.

Но прежде чем использовать карандаш для бумаги или мышь для коврика, выберите квадратную или круглую направляющую. Когда приложение выглядит так, как будто оно может пойти по другому пути, выполните предварительные вычисления наиболее важных качеств и убедитесь, что ничего не упущено из виду.

Круглые направляющие рельсы

До появления квадратных направляющих ожидалось, что круглые направляющие будут удовлетворять любой ситуации управления линейным движением. И в течение многих лет они делали это превосходно. Но поскольку пользователи фрезерных станков с ЧПУ требовали более строгих допусков для определенных работ, производители фрезерных станков с ЧПУ отдавали предпочтение классическому методу фрезерования и зачистки. Круглые направляющие рельсы использовались для периферийного оборудования, когда они не соответствовали требованиям допусков.

Это не сделало круглые направляющие менее ценными или устаревшими.Их преимущества продолжают перевешивать их недостатки. Круглые направляющие, как правило, дешевле, чем квадратные направляющие, но это не должно быть основным критерием для любого применения. Квадратный рельс действительно может выйти из строя, тогда как круглый рельс может работать плавно и безупречно. Например, круглые направляющие более терпимы к перекосам, плохой параллельности и моментным нагрузкам на большинстве машин и допускают больший разброс по высоте, чем системы с квадратными направляющими. Тем не менее, они могут выдерживать прямолинейность хода равную 0.01-дюйм. на 10 футов. Кроме того, небольшой элемент качения делает движение круглого рельса более плавным.

Для достижения такой точности им нужны опоры только на концах, хотя многие из них поддерживаются в нескольких точках или по всей длине. Это позволяет рельсам без проблем пересекать зазоры и безопасно переходить от одной опоры к другой. Когда для системы с круглым рельсом требуется только узел вал-рельс (вал, рельс или вал и два блока с концевыми опорами с четырьмя опорными блоками), стоимость подготовки меньше, чем у квадратного рельса.Как правило, установка с круглым рельсом относительно проста и недорога. При обслуживании и замене используются круглые направляющие.

Квадратные направляющие рельсы (Профильные направляющие)

Квадратные направляющие рельсы изначально были разработаны для индустрии фрезерных станков с ЧПУ. Они заменили интегрированные каретки и направляющие, которые являются неотъемлемой частью станины фрезерного станка с ЧПУ. Тем не менее, некоторые традиционные каретки и пути все же обеспечивают высокую точность в определенных ситуациях.

Квадратные направляющие более жесткие и жесткие, но требуют прямой, непрерывной опоры с жесткими требованиями к плоскостности и параллельности; они не могут перекрыть зазоры, которые может покрыть круглый рельс.Но поскольку производители фрезерных станков с ЧПУ привыкли к прецизионной подготовке станины, это не проблема.

Основным преимуществом квадратных направляющих является их высокая точность позиционирования, что особенно полезно при фрезеровании и шлифовании. Они выдерживают от 0,0002 до 0,001 дюйма на длине 10 футов по сравнению с 0,01 дюйма для круглых направляющих. Они также справляются с этой точностью для моментной нагрузки; одиночная каретка и одиночный рельс больше подходят для этого, чем круглая рельс. А поскольку квадратный рельс выдерживает более высокие нагрузки с высокой точностью, большинство пользователей допускают несколько меньшую гладкость, чем круглые направляющие.

Хотя единичный рельс с одним профилем может выдерживать моментную нагрузку, это не всегда рекомендуется. Для уравновешивания нагрузки или распределения веса следует использовать две или более единиц. Однако одна квадратная направляющая может поместиться там, где потребуются две круглые направляющие. Профильные рельсы также проще в использовании, потому что они нуждаются в одной или двух частях для полной системы, рельса и каретки, тогда как круглый рельс состоит из нескольких частей.

Квадратные направляющие рельсы имеют более высокую нагрузочную способность, определяемую как количество нагрузки, которую устройство выдерживает при прохождении заданного расстояния.Например, пропускная способность 20 000 N основана на номинальном пробеге в 100 км. И износ минимален, поскольку рельс не скользит, а имеет контакт качения. Срок службы квадратного рельса в первую очередь зависит от типа окружающей среды, в которой он находится, правильной смазки и технического обслуживания. При прочих равных, круглые направляющие немного более терпимы, потому что они не так плотно упакованы и не так чувствительны к небольшим изменениям. Квадратный рельс более чувствителен к осколкам и ударам, хотя он обладает более высокой пропускной способностью и устойчивостью к ударам, которые не влияют на тело качения.

Учитывая аспект износа, круглая направляющая также обладает способностью естественного отделения мусора. Квадратные рельсовые пути скрыты от прямого доступа, но не обязательно сбрасывают мусор. Когда к рельсу прилагается плавная движущая сила, круглый рельс работает лучше, чем квадратный, потому что квадратный рельс может тянуть вверх на некоторых участках дорожки качения, тогда как круглый рельс имеет меньшую тенденцию к подтягиванию.

Выберите тип рельса для использования перед запуском компоновки компонентов фрезерного станка с ЧПУ. Крепежные приспособления для круглых и квадратных направляющих кардинально различаются, а рабочая зона различается, как и номинальная нагрузка в зависимости от физического размера.Если позже это не сработает, перейти с одной марки квадратного рельса на другой проще, чем с квадратного рельса на круглый. Все производители следуют стандартам, которые допускают некоторую степень взаимозаменяемости внутри типа.

К эффективности можно подойти с двух сторон. Один касается коэффициента сопротивления трения; меньшее трение означает меньшую потребляемую энергию. Сопротивление круглого рельса немного ниже, а его действие более плавное, чем у профильного рельса. Но те, кто регулярно использует направляющие рельсы Square, обеспечивают достаточную мощность для достаточно хорошего движения по рельсам.Некоторые также рассматривают эффективность с точки зрения общего объема или размера. Меньшая профильная шина предлагает меньший размер для более высоких нагрузок.

Ударная нагрузка, как и мгновенная ударная нагрузка, воздействует на все подшипники. Квадратные направляющие могут выдерживать более тяжелую нагрузку, чем небольшая единица, поэтому удар – это большая сила удара. Но во всех случаях рельс масштабируется под нормальную нагрузку, а не на ударную нагрузку. Существенной разницы нет, за исключением того, что в тяжелой технике удар более вреден только из-за чистой массы.

Квадратные направляющие рельсы имеют некоторые критические отклонения от характеристик окружающей среды, которые обычно указаны в справочнике производителя или руководстве по проектированию. К сожалению, на начальных этапах проектирования направляющих круглой или квадратной формы конструкторы не учитывают факторы снижения номинальных характеристик достаточно часто. Например, стандартный рабочий цикл в США составляет 2 миллиона дюймов или 50 км и 100 км или 4 миллиона дюймов для европейского рынка. Часто стандарты рекомендуют не использовать рельсовую систему, превышающую 25 или 50% от номинальной мощности.

Это в каталоге

Большинство каталогов линейных роликовых и шариковых направляющих содержат информацию о применении и техническую информацию для определения размеров и установки. Эти параметры необходимы для определения номинальных значений динамической нагрузки и момента, а также статических нагрузок и моментов, включая тангаж, крен и рыскание. Каталоги также включают графики и уравнения для определения срока службы подшипников на основе номинальной динамической нагрузки и входных параметров приложенной динамической нагрузки. Каждая линейная роликовая или шарикоподшипниковая направляющая имеет уникальные характеристики скорости, ускорения, допусков, предварительной нагрузки и температурного диапазона.

Наиболее важным параметром для профильных направляющих является параллельность хода, которая находится в диапазоне нескольких микрометров. Если не следовать внимательно, подшипники заедают или изнашиваются преждевременно. Чтобы предотвратить такие проблемы, руководства по установке тщательно охватывают вопросы подготовки монтажной поверхности, допусков при монтаже и параллельности рельсов. Данные по установке также включают вертикальное смещение рельса, вертикальное и поперечное смещение каретки, допуски монтажных отверстий, момент затяжки болтов и стыковые соединения.