Направляющие скольжения для станков по металлу

Главная / ЧПУ станок / Станки по металлу / Направляющие скольжения для станков по металлу

Направляющие скольжения для станков широко применяются в металлообрабатывающем оборудовании с ЧПУ. Их преимуществами являются простота и компактность конструкции, высокая нагрузочная способность и жесткость, хорошие демпфирующие свойства, меньшие затраты на изготовление и эксплуатацию. Они обеспечивают надежную фиксацию рабочего органа станка после его перестановки в заданную позицию. Однако обычные направляющие скольжения имеют ряд недостатков, и в первую очередь большие потери на трение.

Недостатки направляющих скольжения

Непосредственный контакт сопряженных поверхностей в направляющих скольжения вызывает большую величину сил трения, которые к тому же непостоянны. В зависимости от нагрузки, скорости, типа системы смазывания и количества смазочного материала эти направляющие могут работать в режиме сухого, граничного и полужидкостного трения.

Устранение этих недостатков направляющих скольжения станков или их снижение до приемлемых величин проводится по различным направлениям: разрабатываются и внедряются специальные антискачковые масла; применяются накладки из антифрикционных материалов. Если коэффициент трения покоя в паре чугун–чугун при обычных маслах равен 0,21–0,28, то применение антискачкового масла ИНСп снижает его до 0,075–0,09. Применение накладок из полимерных материалов на основе фторопласта снижает коэффициент трения покоя до 0,04–0,06.

Материал направляющих скольжения в значительной мере определяет их износостойкость и плавность движения узлов. Во избежание крайне нежелательного явления — схватывания пару трения комплектуют из разнородных материалов, имеющих различный состав, структуру и твердость.

Повышение износостойкости направляющих

Направляющие скольжения для станков из серого чугуна, выполненные как одно целое с базовой деталью, наиболее просты и дешевы, но при интенсивной работе не обеспечивают необходимой долговечности. Их износостойкость повышают закалкой токами высокой частоты или газопламенным методом, а также применением специальных покрытий (слоем молибдена или сплавами с содержанием хрома).

Чтобы повысить износостойкость, получить более благоприятные характеристики трения, обеспечить равномерность подач, применяют накладные направляющие скольжения. Накладные направляющие скольжения на станинах (и других, более длинных элементах пары трения) изготавливают обычно из стали с упрочнением до высокой твердости, что повышает износостойкость пары трения в сравнении с парой чугун–чугун в 2,5 раза. Их выполняют в виде массивных планок, иногда — врезанных и вклеенных пластин толщиной 4–8 мм из стали ШХ15. Планки крепят винтами с нерабочей стороны, при невозможности — отверстия под головки винтов плотно закрывают пробками из стали ШХ15.

Их выполняют в виде массивных планок, иногда — врезанных и вклеенных пластин толщиной 4–8 мм из стали ШХ15. Планки крепят винтами с нерабочей стороны, при невозможности — отверстия под головки винтов плотно закрывают пробками из стали ШХ15.

Массивные планки в зависимости от формы сечения, толщины и длины выполняют из упрочненных легированных сталей. Применяют также покрытия направляющих станин износостойкими материалами — твердым хромом, напыление молибденом. Перспективно применение керамики на основе оксида алюминия, износостойкость которой при абразивном изнашивании многократно выше, чем у закаленной стали.

Важной задачей для направляющих скольжения станка является их защита от загрязнений отходами обработки и попадания на них СОЖ.

Жидкостное трение между направляющими можно обеспечить либо за счет гидродинамического эффекта, либо подачей смазки между трущимися поверхностями под давлением. Достоинство жидкостного трения в том, что отсутствует износ направляющих, обеспечиваются высокие демпфирующие свойства и плавность движения.

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Смазки для направляющих станков и требования к ним |

Качественная обработка заготовок на станках невозможна без плавного и точного перемещения самой заготовки, режущего инструмента и различных узлов агрегата. Для этого используются направляющие. На металлообрабатывающем и ином оборудовании устанавливаются направляющие 2 видов: качения и скольжения. Для получения более высоких результатов используются также комбинированные направляющие.

Направляющие качения бывают роликовыми и шариковыми. Направляющие скольжения включают 4 вида:

- аэростатические;

- аэродинамические;

- гидростатические;

- гидродинамические.

Если первые 2 вида работают с газовой смазкой, то для 3-го и 4-го используется жидкостная или полужидкостная.

Поскольку поверхности направляющих и станка плотно контактируют между собой, то при перемещении по направляющим приходится преодолевать значительное сопротивление. Работать они могут как со смазкой, так и без нее. Это зависит от скорости движения, величины нагрузки и используемого смазочного средства. Для станков с ЧПУ используют специальные смазки, призванные устранить скачкообразность движения по направляющим. Это связано с тем, что такой эффект при движении на малых скоростях способен значительно уменьшить продолжительность службы направляющих.

Выбор смазочного материала На выбор смазочного средства для конкретного станка влияет то, из каких материалов изготовлены соприкасающиеся элементы. Также большую роль играет нагрузка станка на направляющие. Она вычисляется делением общей массы станка на площадь поверхности направляющих, контактирующих со станком.

К смазкам, используемым для направляющих станков, выдвигаются такие требования:

- обеспечение плавного (без скачков) и легкого движения элементов станка по направляющим за счет минимизации трения;

- обеспечение антикоррозионной защиты;

- образование между направляющими и элементами станка стабильной защитной масляной пленки.

Работа эксплуатируемого в нашей стране оборудования (как российского, так и зарубежного производства), имеющего направляющие скольжения, требует обязательного использования смазок, препятствующих возникновению скачков при движении и быстрому износу. Чтобы обеспечить выполнение всех перечисленных требований, смазки для направляющих изготавливаются из основы (минерального масла) и комплекса эффективных присадок.

Преимущества использования качественного смазочного материала

Смазочные материалы устраняют вибрацию, заедание и проскальзывание при движении по направляющим. Это позволяет повысить точность обработки изделия. Применение термостойких масел позволяет увеличить период между заменами смазки, а также обеспечить чистоту направляющих.

Высокие адгезионные свойства смазки способствуют образованию на поверхности направляющей прочной масляной пленки, которая служит надежной антикоррозионной и противоизносной защитой. Также смазочное средство должно легко отделяться от используемой СОЖ, что достигается за счет хороших деэмульгирующих свойств. Масла для направляющих подходят для различных материалов, потому используются с различными металлами.

Масла для направляющих подходят для различных материалов, потому используются с различными металлами.

Полное руководство по обработке на станках с ЧПУ

В мире проектирования изделий немногие производственные решения столь же надежны и практичны, как обработка на станках с ЧПУ. За десятилетия своего развития он прошел долгий путь и был адаптирован для удовлетворения потребностей самых разных проектов.

Сегодня мы углубимся в разработку, возможности и применение современных методов обработки с ЧПУ.

CNC-обработка: техническое определение

Если вы когда-нибудь смотрели выпуск How It’s Made, вы, вероятно, имеете некоторое представление о том, как работают токарные станки и другие металлообрабатывающие станки.

По мере того, как технологии совершенствовались с годами, они породили высокоточную технологию производства, управляемую компьютером, известную как обработка с ЧПУ.

Станки с ЧПУ (машины с числовым программным управлением) представляют собой электромеханические устройства, которые могут манипулировать инструментами вокруг различного количества осей, обычно трех или пяти, с высокой точностью в соответствии с инструкциями компьютерной программы.

Первые станки с ЧПУ были разработаны в 1940-х и 50-х годах и основывались главным образом на технологии хранения данных, известной как перфолента. Код для управления машинами вручную вводился на карту данных и вводился в систему, которая затем интерпретировала данные.

Излишне говорить, что эти ранние машины были неуклюжими, а их функциональность была ограниченной.

Технологии обработки с ЧПУ быстро развивались, поскольку технологические возможности только ускорились в конце 20-го века, что подводит нас к тому, как работают современные станки с ЧПУ.

Как работает производство с ЧПУ: субтрактивная обработка

Обработка с ЧПУ — это один из двух способов, с помощью которых инженеры или производители могут создать физическую деталь из файла автоматизированного проектирования (САПР). Другой способ — это 3D-печать, известная как аддитивное производство.

Контраст между этими двумя техниками разительный. Обработка с ЧПУ, как и другие процессы обработки, представляет собой вычитающий процесс, при котором материал удаляется из заготовки. 3D-печать, с другой стороны, представляет собой аддитивный процесс, по существу функционирующий в обратном порядке.

3D-печать, с другой стороны, представляет собой аддитивный процесс, по существу функционирующий в обратном порядке.

Возможности ЧПУ до САПР

Механическая обработка — это способ преобразования заготовок из таких материалов, как алюминий, сталь или титан, в готовое изделие или деталь.

Станки с ЧПУ полагаются на цифровые инструкции, называемые в частности G-кодом. До появления современных программ автоматизированного производства и автоматизированного проектирования, таких как Autodesk Fusion 360, машинисты вручную писали G-код для управления этими машинами.

Современные программы САПР (автоматизированного проектирования) позволяют вам взять 3D и автоматически сгенерировать G-код, который будет управлять машиной с минимальным вводом данных.

Когда вы сравните возможности автоматизированной обработки с ЧПУ с ручной альтернативой, такой как токарные станки и другие методы обработки, вы сможете увидеть преимущества.

Станки с ЧПУ работают быстрее с более высокой точностью и точностью, одновременно позволяя преобразовывать цифровой дизайн в физическую деталь.

- Стандартная обработка может обеспечивать допуски на детали около плюс-минус 0,005 дюйма.

- Точная обработка может давать допуски около плюс-минус 0,001 дюйма

- Специализированные процессы, такие как полировка, могут обеспечивать воспроизводимые допуски с точностью плюс-минус 0,00005 дюйма.

- Для справки: толщина человеческого волоса составляет 0,00069 дюйма.

Станки с ЧПУ: модели и возможности

Теперь, когда мы разобрались с основами обработки с ЧПУ, мы можем приступить к изучению ее тонкостей. Многие конструкции или специальные процессы обработки требуют использования нескольких инструментов для выполнения разрезов. Один инструмент не работает универсально.

Для этого машинисты часто создают библиотеки цифровых инструментов, которые взаимодействуют с физическим станком с ЧПУ. Эти машины, стоимость которых часто составляет сотни тысяч долларов, могут автоматически переключать инструменты по указанию их цифровых инструкций, что позволяет им стать рабочими лошадками в производстве.

3-осевая и 5-осевая мобильность для станков с ЧПУ

Базовая обработка с ЧПУ будет перемещать одну или две оси, называемые осью X и осью Y. Вы часто будете слышать термины .2,5-осевые, 3-осевые и 5-осевые станки с ЧПУ, которые просто относятся к степеням свободы, в которых станок может выполнять разрезы.

3-осевой станок будет двигаться по осям X, Y и Z. Тогда как 5-осевой станок может двигаться по этим трем осям вместе с двумя дополнительными осями вращения.

Как вы можете себе представить, возможности 5-осевых станков практически безграничны.

5-осевые станки раньше предназначались для высокоточных работ, но, поскольку они стали более доступными, они быстро стали стандартными во многих магазинах.

Три станка с ЧПУ: сверла, токарные станки и фрезерные станки

Существуют три традиционные технологии обработки, которые вам необходимо понять, чтобы понять основы того, как материал удаляется со склада на станках с ЧПУ.

Сверление с ЧПУ

Дрели работают, вращая сверло и перемещая его в контакте с неподвижным инвентарем.

Image by Thomasnet

Токарные станки с ЧПУ

Токарные станки функционируют в обратном направлении по отношению к сверлению. Токарные станки вращают блок материала против стационарного сверла или фрезы, чтобы удалить материал по круговой или жидкостной траектории. Возможности форм на токарных станках более ограничены, чем другие методы, но современные технологии позволяют этим машинам создавать такие вещи, как квадратные отверстия или некруглые формы.

Изображение Okuma

Фрезерные станки с ЧПУ

Наиболее распространенный тип станков с ЧПУ называется фрезерным станком. Фрезерные станки предполагают использование вращающихся режущих инструментов для удаления материала с заготовки. Эти машины функционируют аналогично дрелям, а их инструментальные возможности охватывают гораздо большее разнообразие.

В станках с ЧПУ можно использовать практически любой материал от пластика до титана. Разные материалы имеют разные свойства, поэтому машинисты и инженеры будут преодолевать свои уникальные проблемы, изменяя параметры обработки, такие как выбор инструмента, число оборотов в минуту, скорость подачи и поток охлаждающей жидкости, а также множество других факторов.

Изображение предоставлено Fictiv

Долговечность станков с ЧПУ

Детали, обработанные на станках с ЧПУ, окружают вас повсюду. Они скрепляют ваш автомобиль и выполняют жизненно важные функции на борту ракет SpaceX. Обработка с ЧПУ, возможно, является единственным способом производства высокоточных металлических деталей для инженерных конструкций во всем мире.

Обработка с ЧПУ, пожалуй, самый важный производственный процесс 21-го века, и его функциональность способствует технологическому прогрессу во всем мире. Это торговля, которая идет в ногу с развитием технологий, и машинисты по всей планете меняют мир своими навыками обработки с ЧПУ.

Почему линейные направляющие THK — лучший выбор для вашего станка с ЧПУ

Узнайте, почему компания SYIL доверяет системам линейного перемещения THK.

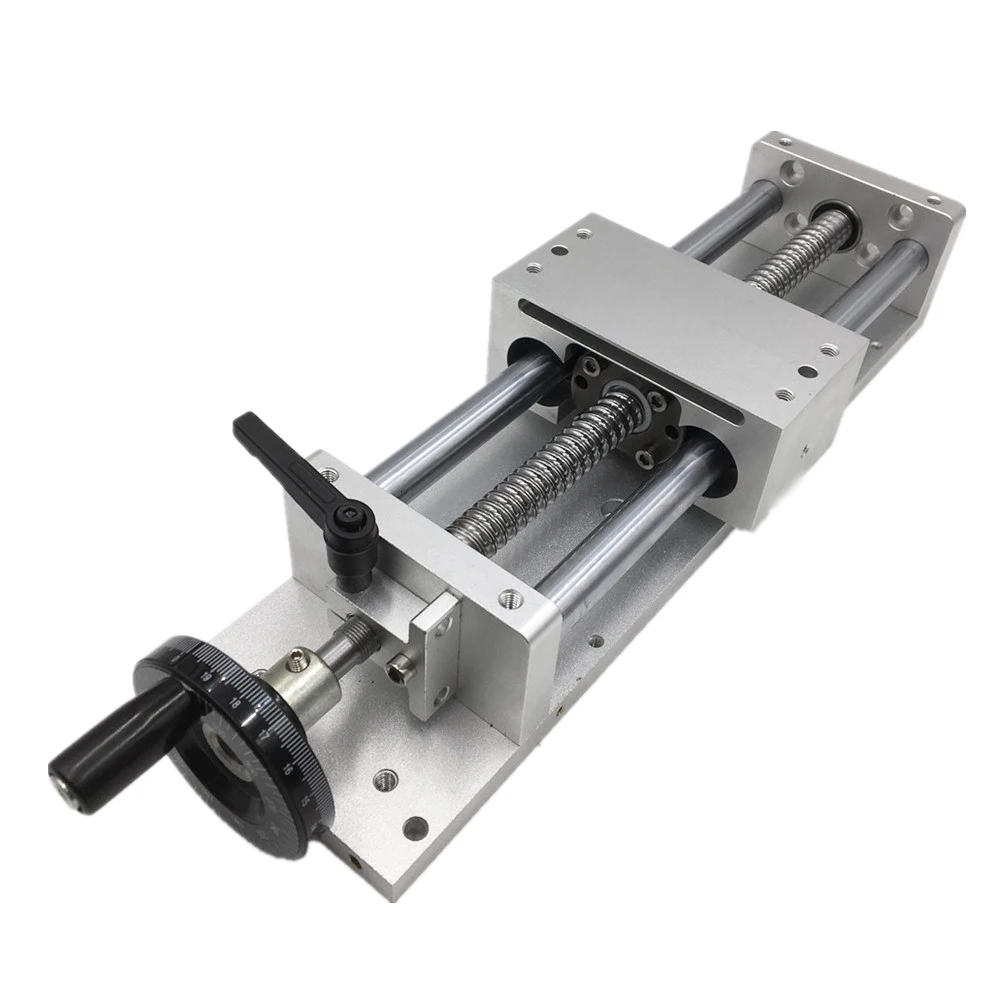

Направляющая линейного перемещения является жизненно важным элементом любого режущего инструмента или станка. Он поддерживает движение приложений, гарантируя, что элементы станка или режущего инструмента перемещаются по заранее обдуманным траекториям.

Линейная направляющая отвечает за прямолинейное, плавное и ровное линейное движение режущих инструментов или станков. Такое безупречное линейное движение обеспечивает высокую точность и прецизионность при механической обработке.

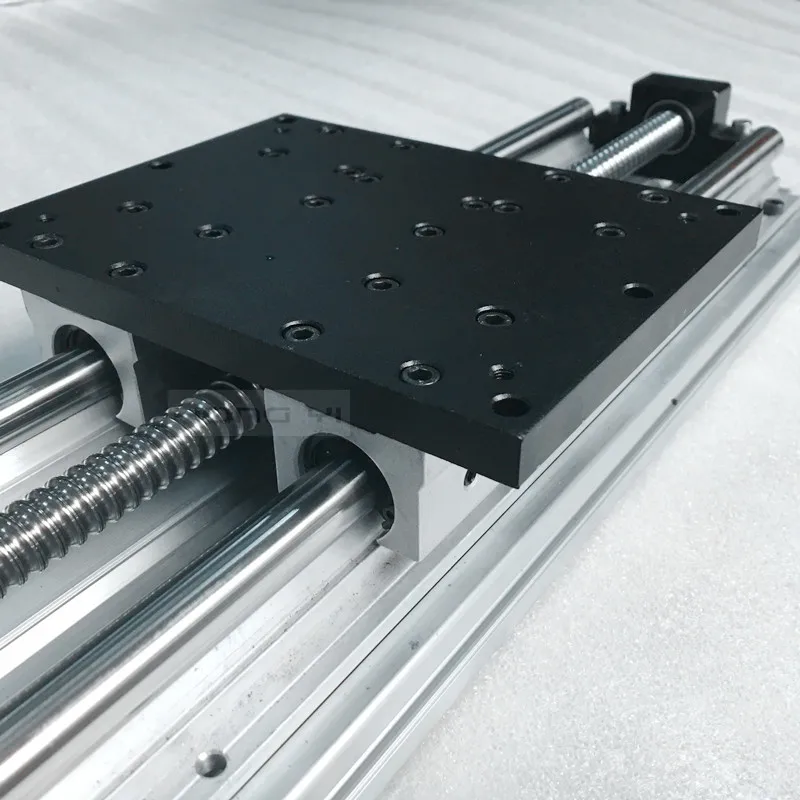

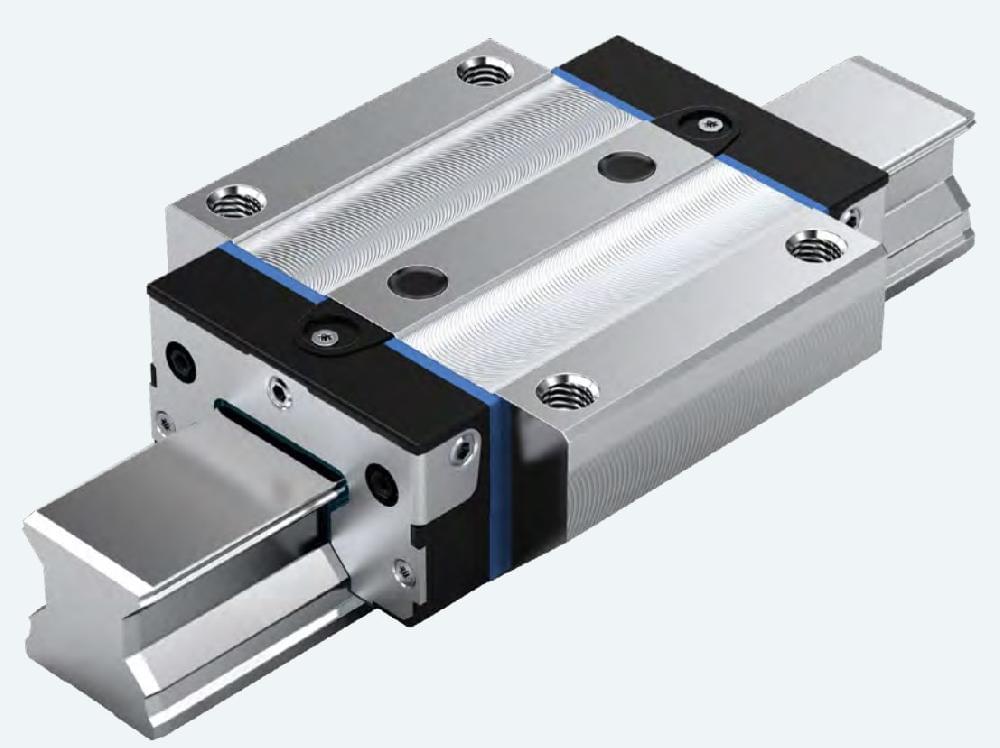

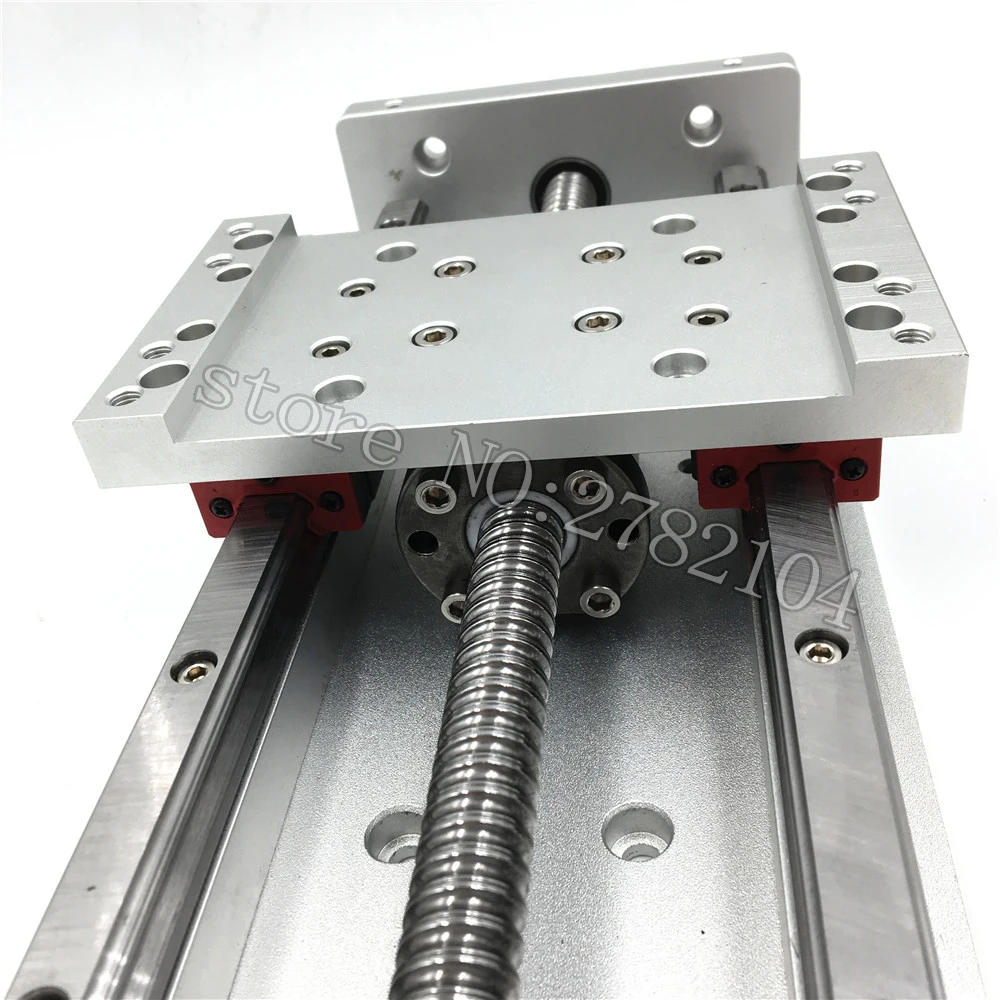

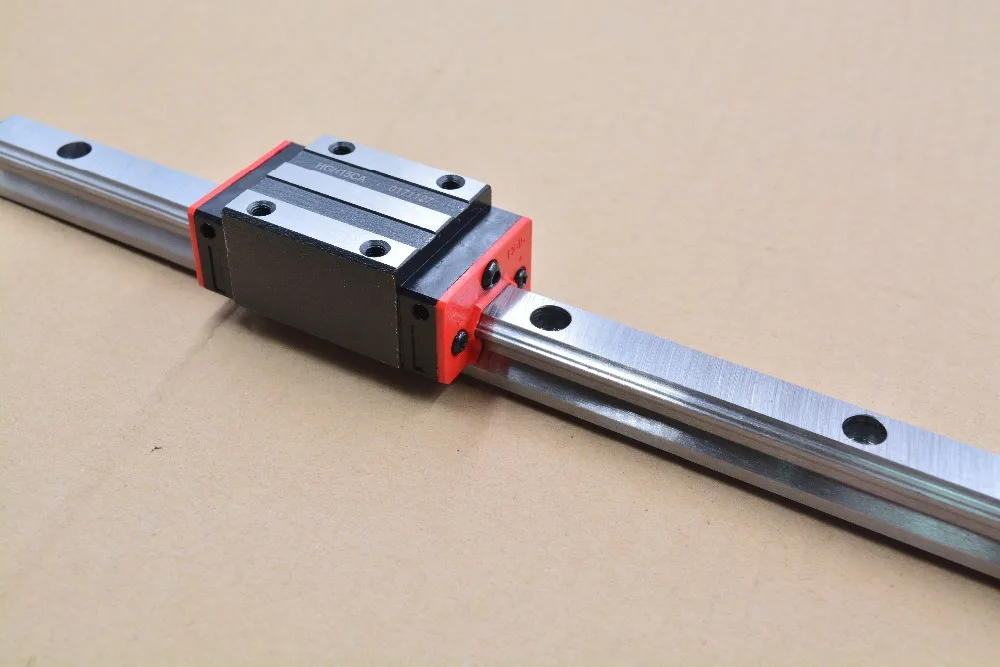

Примечательно, что все линейные направляющие состоят из блока или каретки скольжения, шарикоподшипников и рельсовых систем. Скользящая тележка или блок поддерживает груз и перемещается по направляющей LM. С другой стороны, шарикоподшипники улучшают движение без трения. Результирующее движение точно перемещает стол станка по осям X, Y и Z.

В настоящее время существует так много компаний, производящих направляющие LM, что выбрать лучшую из них может оказаться непростой задачей. Однако системы линейного перемещения THK выделяются из общей массы. Известная японская компания является ведущим производителем высококачественных направляющих. Их продукция отличается высокой точностью, высокой скоростью, максимальными энергосберегающими возможностями, долговечностью и высокой жесткостью.

В компании SYIL мы используем линейные направляющие THK на наших изделиях с ЧПУ по следующим причинам:

1. Надежная несущая способность и жесткость

Одно из самых важных решений, которое вы принимаете при выборе линейной направляющей. заключается в его способности выдерживать прочную несущую способность. Эта функция определяет ценность и производительность вашей машины. Таким образом, хорошая система должна быть в состоянии справиться со значительно высокими нагрузками.

Как и следовало ожидать, продукция THK обладает высокой несущей способностью. Они имеют большую площадь контакта между рельсом и шарикоподшипниками, что обеспечивает им превосходную несущую способность.

Радиус желобков качения на рельсе почти равен радиусу шарикоподшипника. Это обеспечивает максимальную несущую способность. Он также имеет уникальную контактную структуру с R-образными канавками, которая может выдерживать в 13 раз более высокие нагрузки, чем обычная контактная структура.

Помимо более высоких допустимых нагрузок, продукты THK также отличаются повышенной жесткостью и длительным сроком службы. Контактная структура с R-образными канавками уменьшает упругую деформацию и, в свою очередь, увеличивает жесткость.

2. Ограниченная вероятность износа

Износ направляющей линейного перемещения определяет срок ее службы. Важный компонент механической обработки будет отслаиваться на поверхностях шариков подшипника и лучах. Отслаивание происходит до тех пор, пока машина не перестает функционировать безупречно.

Отслаивание или износ системы линейного перемещения часто может происходить из-за ее естественных дефектов с течением времени. Это также может произойти из-за несоосности или плохой сборки, недостаточной или непостоянной смазки, неровных поверхностей, проникновения воды или инородного тела.

Вы можете защитить линейные направляющие THK от износа, приняв необходимые меры предосторожности при обслуживании и эксплуатации. В частности, держите его подальше от воды, которая может привести к коррозии. Конечно, периодическая смазка и защита системы от проникновения помогут избежать износа.

В частности, держите его подальше от воды, которая может привести к коррозии. Конечно, периодическая смазка и защита системы от проникновения помогут избежать износа.

Кроме того, компания THK обеспечивает правильное выравнивание системы во время сборки и идеальное прилегание к монтажной поверхности. Вмятины отсутствуют, что делает THK хорошим выбором для направляющих. Благодаря очень низкому износу вам не нужно ремонтировать поверхности скольжения ваших направляющих. Кроме того, вам нужно только периодическое пополнение вашей смазки или смазки. Отсутствие ремонта и неадекватная смазка значительно сократят ваши расходы на техническое обслуживание.

3. Эффективно снижает трение и потребляет мало энергии

Линейные направляющие THK работают на шарикоподшипниках, плавно перемещающихся по дорожке качения. Эта концепция, широко известная как линеаризация подшипников качения, обеспечивает высокую точность и меньшее трение в точках контакта. Тела качения рециркулируют во время встречных движений, происходящих в дорожке качения.

Эта система популярна среди многих производителей линейных направляющих, и THK не является исключением. Это упрощает сборку и обслуживание станка с ЧПУ. А при хорошем обслуживании и правильной сборке потребление энергии значительно снижается. А кто не хотел бы сэкономить на своих энергозатратах в этой непростой экономике?

Благодаря этим характеристикам станки с ЧПУ с направляющими LM идеально подходят для различных областей применения, включая изготовление ножей по индивидуальному заказу.

4. Высокоскоростные перемещения для снижения приводной мощности

Направляющие линейного перемещения THK имеют исключительно низкое сопротивление трению. Это означает, что скорости конкурентоспособны выше, что позволяет увеличить время обработки при изготовлении компонентов, инструментов или деталей. В свою очередь, это повышает вашу продуктивность.

Кроме того, мощность как функция скорости и усилия играет важную роль в работе и производительности направляющих LM. И в этом вам будет трудно винить любые направляющие THK. Они имеют гладкую поверхность без лишних углублений. Они также имеют низкое сопротивление трению, что означает, что во время работы теряется небольшая мощность привода.

И в этом вам будет трудно винить любые направляющие THK. Они имеют гладкую поверхность без лишних углублений. Они также имеют низкое сопротивление трению, что означает, что во время работы теряется небольшая мощность привода.

Это приводит к снижению требований к передаче энергии и механизму источника. Низкое сопротивление трению и плавно движущиеся компоненты снижают крутящий момент и уменьшают столь необходимую мощность. Независимые исследования показывают, что системы линейных направляющих THK могут снизить мощность привода до 80 %. Более того, это повышает эффективность работы с 20 до 30 процентов.

5. Системы линейного перемещения THK Высокая точность позиционирования

Наконец, точность и аккуратность также играют важную роль при выборе направляющей линейного перемещения и станка с ЧПУ. Он определяет повторяемость и вашу способность последовательно производить идентичные детали, компоненты или продукты. Интересно, что линейные направляющие THK не уступают в этом. Благодаря идеальному выравниванию и изготовлению.

Благодаря идеальному выравниванию и изготовлению.

Термин «точность» в отношении направляющих с шарикоподшипниками с рециркуляцией обозначает до пяти различных характеристик. Конечно, это не зависит от других характеристик, таких как предварительная нагрузка, конфигурация крепления и размер системы направляющих LM.

Пять аспектов включают допуск по высоте между кареткой и направляющей в сборе, допустимую разницу высот между различными черными деталями на каждой направляющей и допуск по ширине блока и направляющей в сборе. Другими являются допустимая разница ширины между различными блоками на одном и том же рельсе и существующая параллельность между различными опорными кромками блока и рельса. Направляющие THK соответствуют всем этим требованиям.

Точность хода и конфигурация крепления рельсов и шарикоподшипников также определяют точность. Для направляющих THK компания гарантирует совершенные механизмы крепления и качения. Таким образом, существует минимальная разница между статическим и динамическим трением, что практически не приводит к потере движения.