Направляющие для ЧПУ своими руками

Направляющие – важная деталь в устройстве фрезерного станка. Направляющие для ЧПУ своими руками могут выполнить многие мастера, опыт работ в домашних условиях имеется у большинства практикующих специалистов.

Задумав домашнее производство мебели, необходимо соблюдать точность в конструкции. Поэтому многие мастера, осваивающее его нуждаются в качественном оборудовании. Специальный деревообрабатывающий механизм облегчит труд, позволит создавать качественную, продукцию в короткий срок.

Чтобы изделия отличались высокой точностью, но соответствовали современным характеристикам, применяются модели ЧПУ.

Числовое программное управление

Числовое программное управление дает такую возможность, но покупать его под силу не каждому предпринимателю. Именно по этой причине появляется потребность изготовить самодельный агрегат, для устройства которого применяются детали собственного производства.

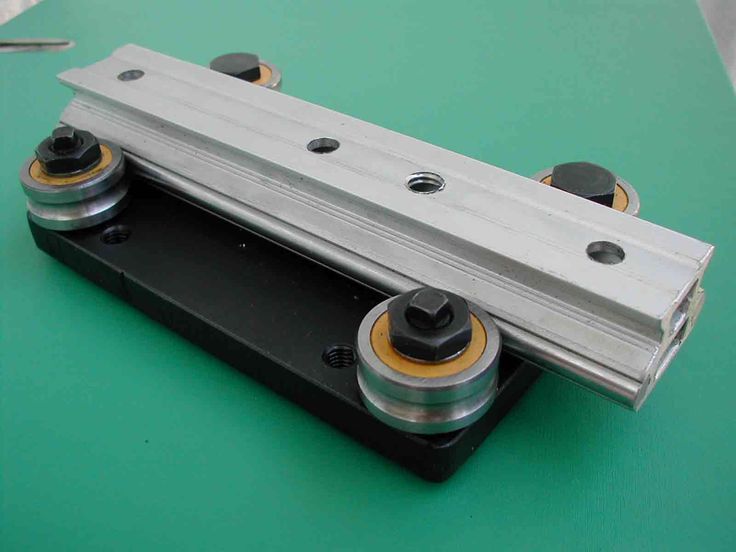

Основными частями фрезерных станков, предназначенных для обработки того или иного материала, являются направляющие. Они представляют собой шариковые или роликовые подшипники качения, назначением которых является перемещение каретки. Их цель – ускорение, упрощение и придание точности производству.

Они представляют собой шариковые или роликовые подшипники качения, назначением которых является перемещение каретки. Их цель – ускорение, упрощение и придание точности производству.

Содержание

- Виды направляющих

- Варианты самодельных направляющих

- Самодельные направляющие: инструкция

- Рекомендации умельцев

Виды направляющих

Точность станка – это задача направляющих стержней. Они делятся на два вида:

- скольжения;

- качения – предполагают использование подшипников.

Первый вид используется на станках небольшой мощности и не нуждающихся в большой продуктивности. К ним относятся деревообрабатывающие, токарные, сверлильные и настольные аппараты.

Самодельные направляющие для ЧПУ станка изготавливаются линейного тапа, они могут быть роликовыми или шариковыми. Независимо от вида должны обладать следующими характеристиками:

- сохранением заданных параметров;

- плавным перемещением;

- эффективностью;

- низким трением.

В качестве деталей для скольжения втулок в большинстве случаев используются стержни цилиндрической формы, их необходимо отшлифовать. Некоторые мастера советуют изготовить механизм и без втулок, но из-за этой манипуляции будет снижена аккуратность изделий, а стержни будут иметь меньший срок эксплуатации.

Варианты самодельных направляющих

Направляющий механизм для ЧПУ часто бывает основан на использовании хромированной металлической трубы.

Направляющий механизм возможно сделать из хромированной металлической трубы

Она имеет небольшую стоимость, ее легко обрабатывать, меняя форму. Кроме того, есть и ряд недостатков:

- Защитный верхний слой стирается очень быстро, затем металл изнашивается быстрее.

- При высокой нагрузке на трубу, она не дает необходимой прочности.

Такое решение является дешевым для специалиста, но хватит работы такого станка лишь на несколько десятков часов. Это связано с минусами оцинкованных или хромированных труб, которые сами сделаны из мягкого металла, подверженного быстрому износу при нагрузке. Фрезер в совместном использовании с такими направляющими значительно сократит их срок службы.

Фрезер в совместном использовании с такими направляющими значительно сократит их срок службы.

Кроме этих способов, следует применять в качестве движущих частей устройства фрезера с небольшой мощностью. Они придают изготавливаемым деталям точную тщательную обработку, чаще их используют на станках для обработки дерева. Они имеют низкую цену и маленький срок выработки.

Самодельные направляющие: инструкция

Самодельные направляющие для деревообрабатывающего станка в ЧПУ собственного изготовления могут быть нескольких вариантов.

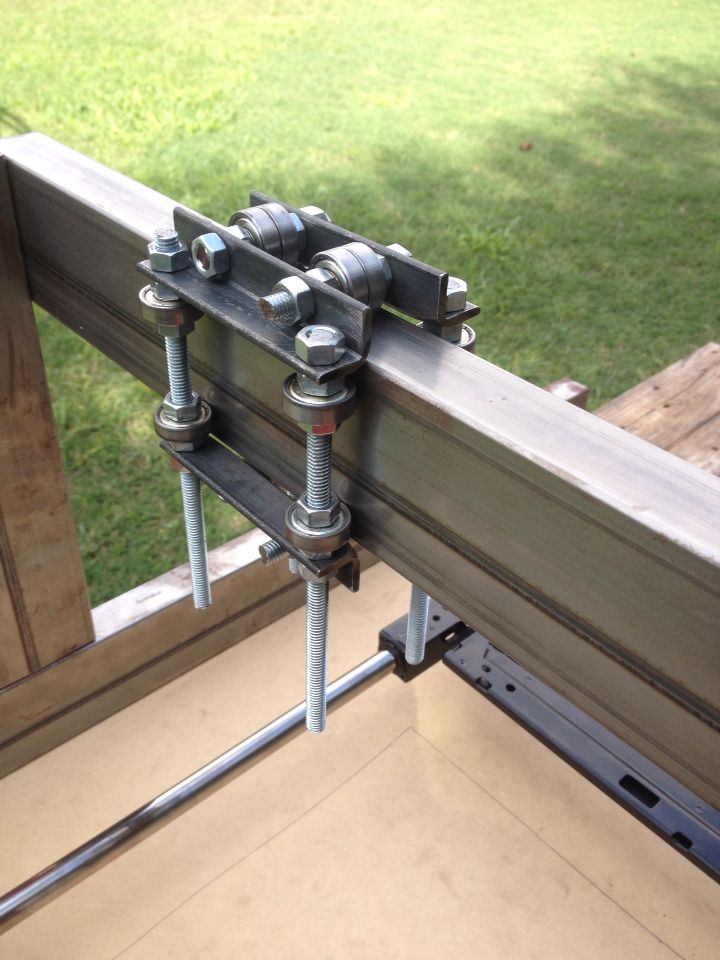

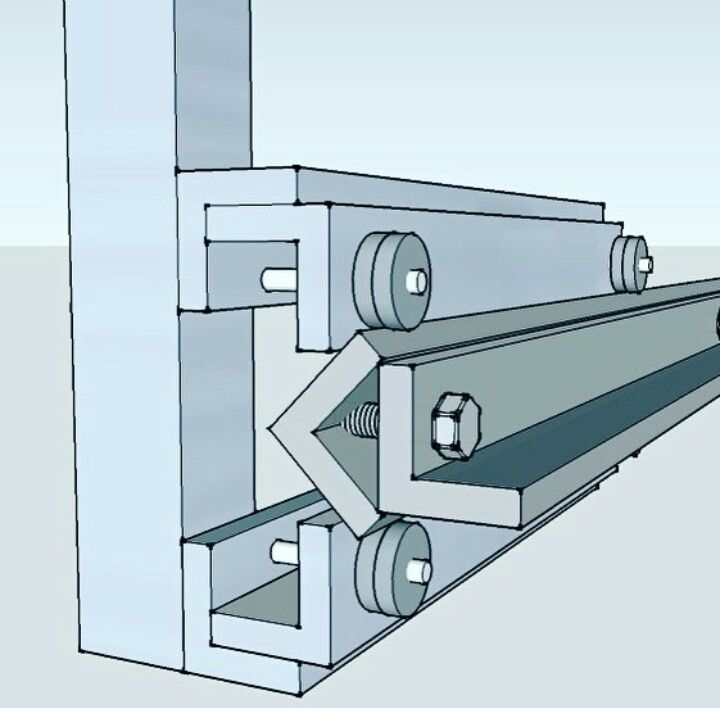

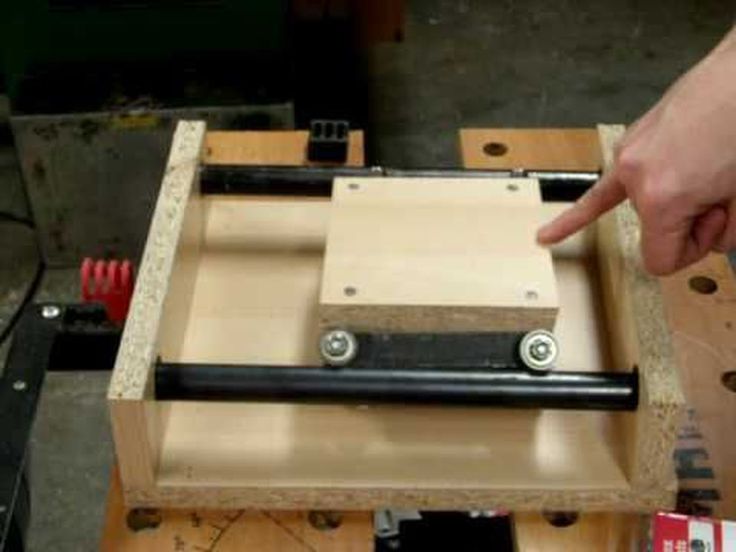

Первый вариант выполнения – простой, вовремя выполнения агрегата по такому алгоритму необходимо собрать конструкцию, состоящую из таких деталей:

- Подшипников – принимают силу мотора, оказываемую противодействию.

- Металлического уголка – выступает в роли каретки.

- Болтов и гаек – размер должен соответствовать внутреннему диаметру подшипника.

Инструкция по изготовлению:

- для начала измеряем необходимую длину металлического уголка, убрать лишнее;

- просверлить симметрично с двух сторон, отверстия необходимого диаметра;

- при помощи гаек и болтов закрепить подшипники.

Конструкция направляющих готова, она не требует массы усилий и довольно понятна для неопытного мастера.

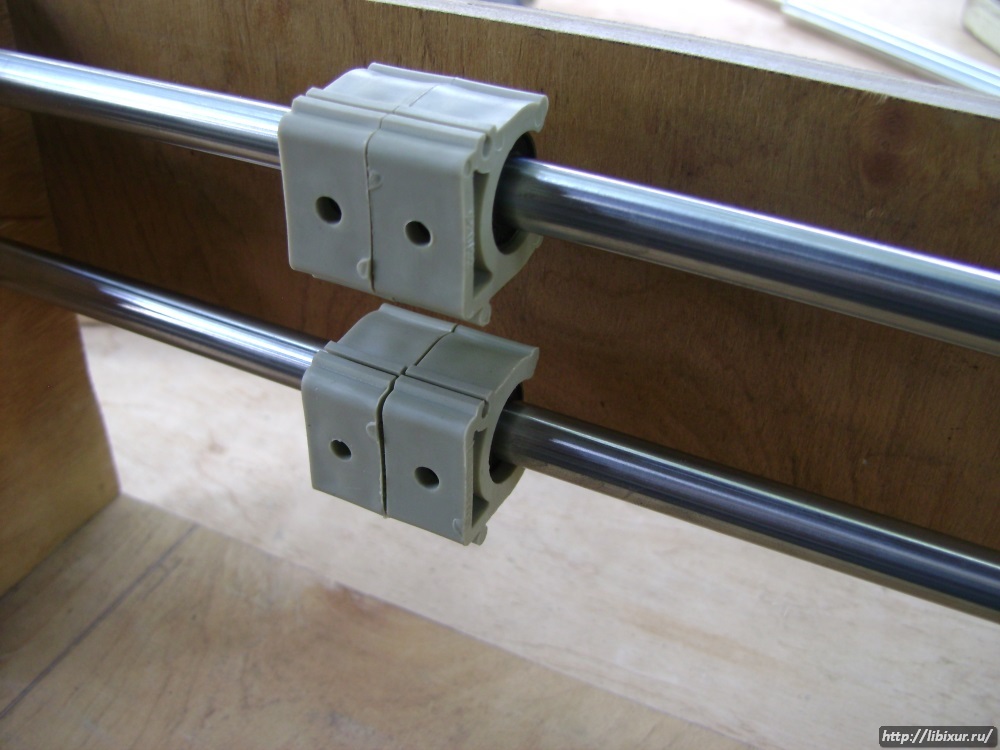

Направляющие из мебельных стержней используются при изготовлении мебели на заказ, чтобы добиться точности, подойдет готовая фрезерная база из мебельных деталей. С применением в конструкции отшлифованных цилиндрических стержней.

В этом случае необходимо сделать отверстия, равные по диаметру их ширине, прямо в суппорте, они обязательно обязаны быть параллельны друг другу.

Специалисты рекомендуют дополнительно использовать бронзовые втулки, тогда их размер обязан ровняться диаметру направляющих.

Используя старые печатные машинки «Янтарь», легко изготовить направляющие для ЧПУ своими руками. Их особенность в том, что движущие части там выполнены в форме уголка. Понадобятся такие детали:

- подвижная часть;

- сепаратор – пластина, в которую вмонтированы шарики;

- рельсы;

- металлическая пластина;

- уголки, длина которых равна рельсу.

Соединяем все части необходимым образом и получаем готовый результат.

Рекомендации умельцев

Для маленького домашнего станка ЧПУ в качестве направляющих следует взять автомобильные стойки.

Автомобильные стойки подойдут для маленького станка ЧПУ

Их используют в отечественных автомобилях, поэтому достать их не составит труда. Используются штоки от стоек, они обладают прочностью и сделаны из качественного металла.

Используются штоки от стоек, они обладают прочностью и сделаны из качественного металла.

Поэтому проявив смекалку и фантазию, у мастера возможности становятся безграничны. Немного подумав, несложно собрать станок ЧПУ своими руками из подручных деталей, находящихся в доступе и не используемых по назначению. Это сократит затраты на домашнее производство и повысит его продуктивность и качественность.

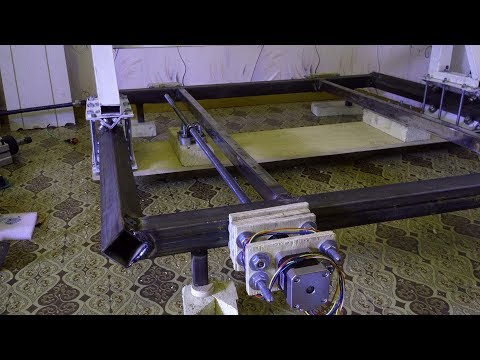

Видео по теме: Самодельный линейный подшипник

Профессиональная направляющая для дрели своими руками

Этот пошаговый гайд поможет вам построить идеальную направляющую для дрели, чтобы делать отверстия под углом 90 градусов.

Главные инструменты:

- Дрель 12В

- Дрель 20В

- Лобзик электрический

- Фрезер

- Тиски

- Маленькие тиски

- Плоские сверла

- Cверла Форстнера

Компоненты и материалы:

Другие вещи:

Шаг 1: Ознакомление

Пожалуйста, прежде чем приступить к изготовлению направляющей для дрели, прочитайте данный гайд до конца.

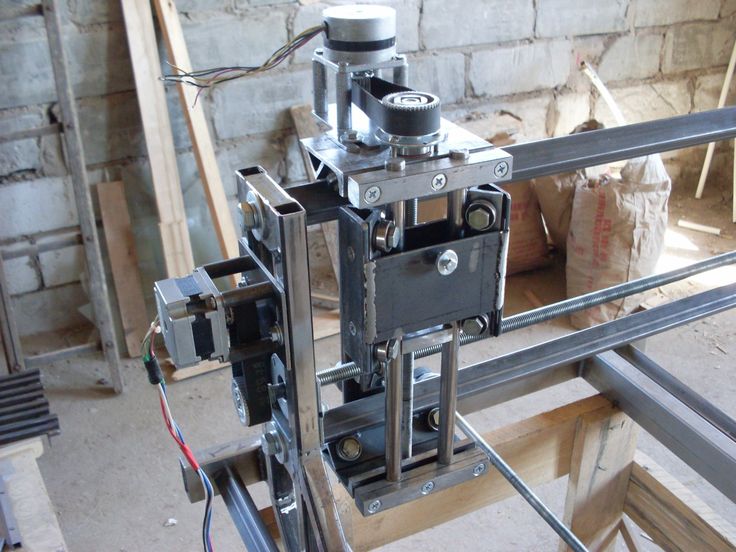

Шаг 2: Основные части направляющей

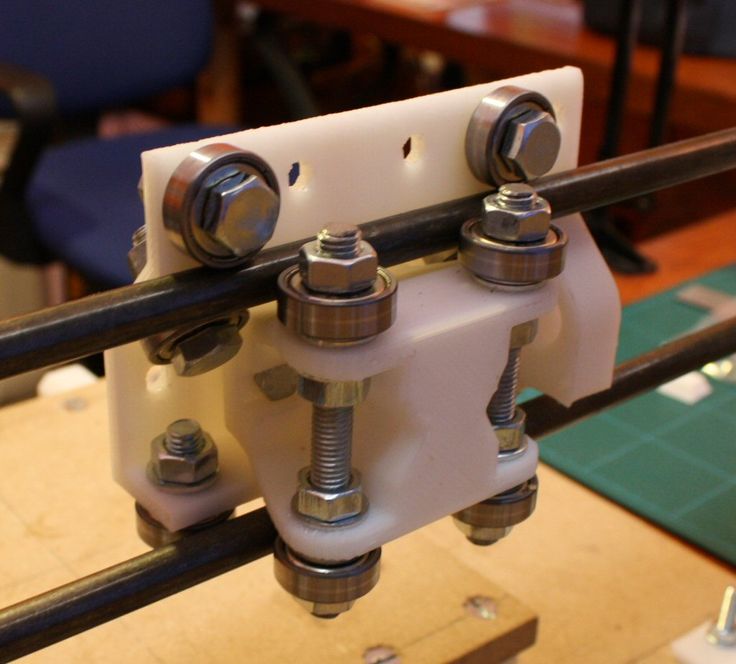

Первую версию данного проекта я начал с основных частей, таких как сверлильный патрон B12, муфта для него, линейный вал толщиной 10 мм, который пройдет через два подшипника и будет соединен с муфтой. Для скольжения без трения два линейных подшипника и два стержня длиной 300 мм и толщиной 12 мм, два держателя и два стопорных кольца.

Шаг 3: Основание подвижной части

Я вырезал кусок фанеры из балтийской березы для скользящей части. Затем разметил и просверлил отверстия для подшипников. Все отверстия в этом проекте можно просверлить ручным сверлом, сверлильный станок не требуется. Но тогда вам нужно просверлить отверстия большего размера, чтобы учесть неточность.

Шаг 4: Вырезаем основу

Чтобы улучшить внешний вид, я отметил и закруглил углы. В качестве основы я использовал фанеру толщиной 12 мм. Нарезать красивые круги с помощью фрезера довольно просто. Конечно, вы можете вырезать их лобзиком или даже оставить квадратную основу.

Шаг 5: Подготавливаем отверстия для стрежней

Поместив небольшое сверло в основание, я выровнял его так, чтобы оно было посередине отверстия для стержня, и «пометил» начальные точки с помощью лопаточного сверла того же размера (просто чтобы увидеть, где находится середина отверстий). Конечно, сначала я сделал пробные отверстия для стержней на обрезках древесины. Идея состоит в том, чтобы просверлить ступенчатым сверлом с обеих сторон отверстие чуть меньшего размера, чем стержень.

Шаг 6: Прикрепляем к основе линейные стрежни

В середине основания я проделал отверстие под всевозможные сверла. Его размер зависит от самого большого сверла, которое вы будете использовать, но чем больше отверстие, тем больше будет гибкость основания, и его будет труднее использовать на тонких досках. Чтобы получить более красивый вид, я скосил края отверстия.

Затем я выровнял стержни, разметил и просверлил отверстия и закрепил держатели винтами с полукруглой головкой.

Шаг 7: Центруем стержни со скользящей частью

Следующая часть важна, если вы хотите избежать головной боли при совмещении стержней(линейных направляющих) со скользящей частью. Как я это сделал, я разместил подшипники на концах стержней, и крепко держа их и скользящую часть посередине снял, затем я разметил места для отверстий и закрепил подшипники на фанерной части.

Шаг 8: Крепим муфту

Наконец, я закрепил два подшипника опорного вала, они будут выровнены позже. Вставив зубцы патрона внутрь, я закрепил муфту несколькими ударами деревянным молотком. Еще я сделал две проточки для крепежных винтов муфты.

Шаг 9: Проблемы

При правильном выравнивании все выглядело действительно хорошо. Идеальные углы 90 градусов во всех направлениях. НО меня беспокоили три основные проблемы.

Первая проблема заключалась в том, что стержневые валы слишком сильно прогибались в месте крепления к основанию. Что я сделал, я вырезал и склеил четыре детали, которые значительно увеличат точку крепления. Это отлично сработало – основание больше не прогибается.

Шаг 10: Проблема №2

Вторая проблема заключалась в том, что подшипники были не самого высокого качества и были расположены слишком близко друг к другу. Это повлияло на то, что вал имел небольшой люфт. Чем длиннее сверло, тем сильнее будет люфт. Поэтому, чтобы уменьшить его, мне пришлось использовать более длинный стержень 150 мм и максимально увеличить расстояние между подшипниками.

Шаг 11: Увеличиваем скользящую часть

Я просто приклеил фанерные блоки толщиной 12 мм. И это сильно уменьшило люфт, до такой степени, что я был действительно доволен.

Шаг 12: Проблема №3

Но с двумя – его совсем не было. Так что это был самый простой способ исправить это, просто добавьте больше подшипников сверху.

Но с двумя – его совсем не было. Так что это был самый простой способ исправить это, просто добавьте больше подшипников сверху.Шаг 13: Регулируем вал патрона

На этом этапе направляющая сверла не может располагаться под идеальным углом в 90 градусов. Если вы закрепили два основных стержня под перпендикулярным углом к основанию, вам нужно будет только отрегулировать вал патрона.

Самый простой способ:

- Зажать скользящую часть.

- Прикрепите небольшой комбинированный квадрат к основанию внизу, чтобы правильно выровнять в одном направлении.

- С другим квадратом выровняйте в другом направлении.

- Закрутите винты.

Теперь у нас идеальный угол!

Шаг 14: Устанавливаем пружины

Осталось добавить пружины, чтобы направляющая не падала вниз. Я использовал пружину сжатия 1x15x305 мм и разрезал ее пополам.

Здесь важно не класть пружину прямо на пластмассу подшипников. Я просверлил 12мм отверстие в шайбе M10. Теперь пружина опирается на внешнюю металлическую часть подшипника, что намного лучше, чем если бы она давила на пластиковую часть.

Теперь пружина опирается на внешнюю металлическую часть подшипника, что намного лучше, чем если бы она давила на пластиковую часть.

А с двумя новыми алюминиевыми стопорными кольцами, которые достаточно широки, чтобы касаться внешней металлической части, а не пластика внутри, сборка завершена!

Шаг 15: Результаты

Просверливаем отверстия 3, 6, 8 и 10 мм. Теперь вы можете увидеть результаты сверления, и они отличные!

Шаг 16: Улучшения

Было бы неплохо добавить алюминиевую опорную пластину толщиной 2-3 мм к существующей. Это не только придаст основанию большей жесткости, но и сделает его более прочным.

Еще было бы неплохо, если бы основание было более цепким, быстрым и простым решением было бы приклеить, наждачную бумагу зернистостью 220, к нижней части основы. Но тогда это может повлиять на точность инструмента, поэтому трудно сказать, стоит ли это делать.

Шаг 17: Снижение стоимости

Первая версия (первое изображение) казалась хлипкой и иногда неточной, но вторая и последняя версия (второе изображение) устранили все проблемы. Теперь я могу честно порекомендовать сделать такую направляющую, если вам нужна высокая точность вашей дрели.

Теперь я могу честно порекомендовать сделать такую направляющую, если вам нужна высокая точность вашей дрели.

Если вы хотите снизить общую стоимость сборки без слишком большого ущерба для производительности, я предлагаю использовать только два, но более длинных линейных подшипника (LMF12LUU, а не LMF12UU, который я использовал). Также можно использовать более тонкие – стержни 10 мм и линейные подшипники (LMF10LUU) вместо 12 мм. Но не используйте ничего меньше 8 мм.

Шаг 18: Уход за направляющей

Помните, что подшипники необходимо смазывать, а вал содержать в чистоте. И такая конструкция позволяет вам это делать, поскольку подшипники не опускаются так низко, где остается весь мусор.

Шаг 19: Финал

Недостатков я пока не заметил, а пользоваться направляющей одно удовольствие. Если вам нравится возиться с вещами и вам нужен такой инструмент, подумайте о том, чтобы сделать его самостоятельно!

Руководство по шву «Сделай сам» Быстрый швейный трюк

Статья может содержать ссылки на Amazon и партнерские ссылки. Как партнер Amazon, я зарабатываю на соответствующих покупках без каких-либо дополнительных затрат для вас.

Как партнер Amazon, я зарабатываю на соответствующих покупках без каких-либо дополнительных затрат для вас.

Узнайте, как отстрочить или сшить ровные припуски на швы с помощью простого трюка! Вот как сделать свою собственную простую и дешевую направляющую для швов с помощью этого руководства по направляющей для швов своими руками.

Направитель для швов своими руками

Сегодняшний мастер-класс будет очень коротким, но очень милым! Потому что вы узнаете секрет идеальной направляющей для швов своими руками! Почему это самое удивительное руководство по припускам на швы, которое вам когда-либо понадобится? Потому что это безумно дешево (скорее всего, бесплатно) и готовится в мгновение ока!

Но прежде чем углубиться в подробности о том, как сделать направитель для шва своими руками, давайте немного поговорим о припуске на шов для всех начинающих!

Что такое припуск на шов?

Припуск на шов – это пространство между краем ткани и линией строчки. Это рассчитывается вне нарисованной выкройки, чтобы позволить вам шить одежду, не беря ткань и не влияя на ваши размеры.

Это рассчитывается вне нарисованной выкройки, чтобы позволить вам шить одежду, не беря ткань и не влияя на ваши размеры.

Что такое стандартный припуск на шов?

Припуски на швы обычно указаны на вашей выкройке и зависят от производителя. Припуски на швы могут варьироваться от 1/4 дюйма в ширину до нескольких дюймов, но обычно припуски на швы составляют 5/8 дюймов. Припуски на швы разного размера будут отмечены на выкройке. Лично мне нравится использовать припуск 1/2″ или 1/4″, в зависимости от толщины моего проекта.

Как сделать припуски на швы?

Если вы используете выкройки без припуска на шов, вы можете легко нарисовать его, перенося выкройку на ткань: просто свяжите два карандаша вместе резинкой (вставьте что-нибудь между ними для большего расстояния) и вуаля! Вам не нужно делать одну и ту же работу дважды.

В зависимости от того, что вы хотите сделать, может быть полезно иметь более широкий или более узкий припуск на шов. Например, при шитье прозрачных тканей, таких как жоржет, припуски на швы должны быть меньше. Широкие припуски на швы будут видны и менее эстетичны.

Широкие припуски на швы будут видны и менее эстетичны.

Кроме того, для тканей, которые не распускаются, подойдут меньшие припуски на швы. Я говорю о бархате, спандексе, мехе, велюре или виниле. Тем не менее, прямые швы необходимы, если вы хотите, чтобы ваша одежда хорошо выглядела.

Хотите больше простых советов по шитью?

- Регулировка натяжения прижимной лапки

- Как правильно пользоваться вспарывателем

- Как идеально сочетать полоски

- Лямки для спагетти Easy

- Простой способ выворачивания труб на лицевую сторону без устройства для переворачивания труб

- Сшивание острых углов и точек

- Эластичный соединительный наконечник для уменьшения объема

- Направитель для подгибки своими руками

- 12 способов отделки швов

Что такое направитель для швов?

Обычно припуски на швы отмечены на табличке вашей швейной машины, рядом с прижимной лапкой. Если вы можете следовать этим линиям, это здорово. Если нет, что характерно для большинства из нас, вам понадобится что-то, что поможет вам.

Если нет, что характерно для большинства из нас, вам понадобится что-то, что поможет вам.

Не очень ровные швы, особенно когда они видны, будут кричать «самоделка!» а ты этого не хочешь. Вам нужна профессионально обработанная одежда, которая выглядит совершенно новой и только что выставленной на продажу.

В магазинах продаются различные готовые направители швов: магнитные, клейкие, направитель для игольной пластины (если на вашей машине не было маркировки, как у меня). Направляющие шва очень удобны, особенно для квилтинга и декоративных строчек, так как вам действительно нужно делать прямые строчки.

Недавно я купил эту супер-пупер лапку для направителя швов, которая оказалась очень полезной и такой простой в использовании, что теперь я использую ее в большинстве своих проектов вместо обычной лапки.

Как сделать направитель для швов?

На самом деле сделать направитель для швов своими руками очень просто и под рукой, так как есть вероятность, что у вас уже есть все необходимое. Стикеры, малярный скотч, резинки… все это вы обычно найдете в большинстве домов.

Стикеры, малярный скотч, резинки… все это вы обычно найдете в большинстве домов.

До этого классного гаджета, упомянутого выше, мне было очень трудно прошивать швы очень ровно, красиво и всегда! У меня всегда хорошо получалось шить очень красивые прямые швы, начиная с первого дня моего шитья. Но все еще были времена, когда мои глаза играли со мной злые шутки, а мои руки не слушали команды, которые мой мозг безуспешно пытался послать. Так что мне пришлось придумать идею, и однажды родилась эта инструкция по припускам на швы.

Честно говоря, это была не моя идея! Это пришло от моей тети, которая шила большую часть своей жизни и, по-видимому, использовала этот трюк с тех пор, как мир был благословлен еще одним потрясающим изобретением: блокнотами для заметок! Упс, предупреждение о спойлерах! (смеется, на случай, если фотография выше еще не выдала его). Да хитрость в скромном post-it!

Что мне больше всего нравится в этом методе, так это то, что закрепка действует как направитель для шва, но также помогает предотвратить скольжение ткани и ее движение в неправильном направлении. Это как бы заставляет ткань идти правильным путем и не скользить. Вот краткое пошаговое руководство о том, как использовать его в качестве направляющей для швов.

Это как бы заставляет ткань идти правильным путем и не скользить. Вот краткое пошаговое руководство о том, как использовать его в качестве направляющей для швов.

Советы, которые помогут вам получить наилучшие швы и прямые стежки

- Если вы уверены, что можете держать ткань прямо и вам не нужен ограничитель, вы также можете использовать резиновую ленту или малярную ленту, чтобы отметить шов. припуск на вашу швейную машину;

- Вы можете заметить, что после удаления последнего листа стикер не будет таким липким, как вам хотелось бы. Вы можете закрепить его на месте с помощью малярной ленты или любой доступной ленты;

- Если у вас нет блока для заметок, вы можете приклеить любой другой блочный предмет, который вам не нужен, например, ластик или спичечный коробок;

- Чтобы определить длину направителя для шва, вы можете использовать любую линейку, которая у вас есть. Альтернативой может стать разметка будущей линии шва разметочным карандашом или булавкой, а направляющую расположить на торце ткани;

- Носки прижимной лапки также являются отличными направляющими для небольших припусков на швы или интервалов между декоративными стежками, но обычно они не удерживают ткань на месте.

Если только это не специальная прижимная лапка с нижним правым носком;

Если только это не специальная прижимная лапка с нижним правым носком; - Полосатые ткани иногда могут быть полезны, если строчка вертикальна, а рисунок не искривлен. Просто используйте ближайшую полосу в качестве ориентира. Просто будьте осторожны, так как это также не удержит ткань на месте;

- Если вы нервничаете, возможно, вам стоит прикрепить лазер к швейной машине. Вы можете установить его, чтобы отметить шов, а также перемещать его, чтобы отметить край ткани. Вам просто нужно закрепить ткань самостоятельно, так как это не предотвратит ее скольжение.

Направляющая для швейной машины

Материалы:

- Подушечка для заметок (желательно большая, с большим количеством клея на обратной стороне)

- измеритель швов или линейка

- стираемый маркер (дополнительно)

- ткань для пошива

- резьба

- швейная машина

Направления:

- Используя измеритель для швов, измерьте необходимый припуск на шов, начиная от иглы вправо.

- Отметьте место для удобства поиска (это необязательно).

- Удалите последнюю страницу из панели размещения.

- Поместите стержень стороной с клеем рядом с отметкой, которую вы сделали на пластине швейной машины, и плотно прижмите.

- Поместите ткань под лапку и сдвиньте ее вправо, пока край не соприкоснется с горшочком.

- Начать шить. На этом этапе вам нужно только убедиться, что ткань не соскальзывает влево, так как правая сторона закреплена на столбе.

Надеюсь, этот урок был для вас интересным и информативным! Я хотел бы знать ваши мысли, поэтому, пожалуйста, оставьте комментарий ниже! Спасибо и удачного шитья!

Булавка для сохранения на потом

Самые популярные швейные проекты:

- Как сделать ручки для сумок со шнуром

- Насадки для круглой строчки

- Платье с развевающимися рукавами, выкройка

- Как ламинировать хлопчатобумажную ткань

DIY Machines создают руководства для простых проектов DIY.

(+НДС)

(+НДС) (2 доллара в месяц, в настоящее время около 1,47 фунта стерлингов)

- Теплое нечеткое чувство, которое исходит от доброты.

- Моя вечная благодарность.

- Ваше имя будет в моем следующем видео.

- Доступ к каналу Discord только на Patreon.

Включает преимущества Discord

Super Awesome People

7,50 €

в месяц

(+НДС)

(7 долларов в месяц, сейчас около 5 фунтов)

- Ранний доступ к видео раньше всех.

- Загляните за кулисы фотографий предстоящих проектов, которые в настоящее время находятся в мастерской.

- Ваше имя будет в моем следующем видео.

- Возможность запрашивать мои оригинальные модели САПР для вашего использования.

- Доступ только к каналу Discord на Patreon

Включает преимущества Discord

Remarkably Awesome People

16,50 €

в месяц

(+НДС)

(15 долларов в месяц, сейчас около 10 фунтов)

- Ранний доступ к видео раньше всех.

- Загляните за кулисы фотографий предстоящих проектов, которые в настоящее время находятся в мастерской.

- Ваше имя будет в моих будущих видео.

- Возможность запрашивать мои оригинальные модели САПР для вашего использования (файлы Fusion 360).

- Доступ только к каналу Discord на Patreon

Включает преимущества Discord

43

покровителейО машинах для самостоятельного изготовления

Я надеюсь, что мои обучающие видео побудят людей создавать свои собственные машины – и не имеет значения, будет ли это точная копия или их собственная версия, просто они получают удовольствие, получают удовольствие от конечного результата и возможно, чему-то научился в процессе.

Было бы здорово, если бы я мог компенсировать стоимость материалов, необходимых для исследований и разработки проектов. Я могу найти время, чтобы поделиться своими творениями, мне нужна ваша помощь, чтобы я мог позволить себе такие вещи, как катушки пластика для принтера и электронные компоненты. Надеюсь, что с вашей помощью я смогу продолжать изобретать и делиться.

Я могу найти время, чтобы поделиться своими творениями, мне нужна ваша помощь, чтобы я мог позволить себе такие вещи, как катушки пластика для принтера и электронные компоненты. Надеюсь, что с вашей помощью я смогу продолжать изобретать и делиться.

Когда вы станете покровителем, вы получите эксклюзивный ранний доступ к видео до того, как они будут опубликованы, и возможность отправлять мне сообщения здесь или на канале Discord, доступном только для Patreon. Я также эксклюзивно поделюсь с вами моими оригинальными файлами дизайна (по запросу), чтобы вы могли загрузить их и настроить модели по своему желанию.

Спасибо всем, кто решил поддержать DIY Machines до сих пор – это действительно имеет огромное значение для количества контента, который я могу создать. Я очень благодарен.

Чао пока. 🙂

Готово 31%

Теперь я могу посвящать несколько дней в неделю изобретательству и съемкам. Это было бы неописуемо потрясающе, и я бы усердно работал, чтобы отплатить за мою кучу благодарности, увеличив качество и количество видео проекта за дополнительное время, которое у меня было бы.

Если только это не специальная прижимная лапка с нижним правым носком;

Если только это не специальная прижимная лапка с нижним правым носком;