Направляющие скольжения трения, направляющие для станков, направляющие для станков с ЧПУ, направляющие скольжения для станков, направляющие скольжения

Главная страница » Направляющие скольжения трения

I. По характеру трения направляющие скольжения подразделяют на:

1. Полужидкостные. Которые по материалу трущихся поверхностей также разделяют:

— чугун — чугун

— чугун – сталь

— чугун – текстолит

— чугун – полимерный материал

— чугун – другой материал

Полужидкостные направляющие обладают высокой контактной жёсткостью, а также надежной фиксацией подвижного органа станка после перемещения в нужную позицию.

2. Жидкостные. Подразделяются по принципу образования несущего масляного слоя

— Гидродинамические. Возникающая гидродинамическая подъемная сила оказывает влияние на процесс трения, снижая силу трения. Простые направляющие, но хорошо работают только на больших скоростях, так как особенно при разгоне и торможении наблюдается нарушение жидкостной смазки.

— Гидростатические. Здесь осуществляется подача масла под давлением, гарантируя разделение трущихся поверхностей. Толщина слоя смазки больше микронеровностей даже при больших нагрузках. Наиболее широко используются в металлорежущих станках. Они обеспечивают жидкостную смазку при любых скоростях движения, что обеспечивает высокую равномерность и точность движения узлов станка. Однако они сложнее и требуют дополнительных механизмов для фиксации подвижных частей станка в нужной позиции.

Также гидростатические направляющие бывают незамкнутые, воспринимающие прижимные усилия и замкнутые, способные воспринимать большие опрокидывающие моменты. Важным в гидростатических направляющих является обеспечение постоянной толщины масленого слоя при любых нагрузках.

3. Газовые.

— Аэростатические. В данных направляющих разделение трущихся деталей направляющих осуществляется подачей воздуха под давлением, таким образом образуется воздушная подушка. Они обеспечивают низкий коэффициент трения и большой контакт при фиксации подвижного органа станка после перемещения, и фиксирующие устройства не нужны.

Они обеспечивают низкий коэффициент трения и большой контакт при фиксации подвижного органа станка после перемещения, и фиксирующие устройства не нужны.

II. По форме направляющие разделяются на:

1. Призматические направляющие, которые в зависимости от формы поперечного сечения бывают:

— прямоугольные

— треугольные

— трапециевидные, типа ласточкин хвост

2. Плоские направляющие

3. Цилиндрические направляющие

4. Конические направляющие (для кругового движения)

III. Также направляющие делятся на

1. Охватывающие

IV. По способности выдерживать опрокидывающие моменты направляющие подразделяются:

1. Замкнутые направляющие, которые имеют планки и клинья, они способны противостоять силам, отрывающим подвижные части направляющих.

2. Незамкнутые направляющие, не предназначены для восприятия отрывающих сил подвижных частей направляющих.

Особенности направляющих скольжения

Большой контакт в направляющих скольжения обуславливает высокие силы трения. Большую разницу представляют сила трения покоя и сила трения движения, последняя в свою очередь зависит от скорости самого движения. Эта разница создает скачкообразные движения узлов на маленьких скоростях, что недопустимо для современных станков с ЧПУ. Кроме того, трение вызывает высокие температуры смазки, изнашивание и быстрый износ направляющих скольжения.

Для исключения схватывания и износа направляющих их делают из различных материалов с различной структурой, разным составом, твердостью и т.д. Более длинные направляющие делают как правило более твердыми и износостойкими. Обычно направляющие делают монолитно с самой станиной из чугуна, это является простым и дешевым решением, однако и обладающим недостатком в виде низкой долговечности. Поэтому для повышения износостойкости направляющих их подвергают закалке 48…53 HRC или покрывают хромом толщиной 25…50 мкм, твердость хромового покрытия составляет 68…72 HRCэ, также осуществляют напыление различных сплавов с содержанием хрома на поверхности направляющих. Современные станины делают из мелкозернистого чугуна, который подвергается закалке ТВЧ.

Современные станины делают из мелкозернистого чугуна, который подвергается закалке ТВЧ.

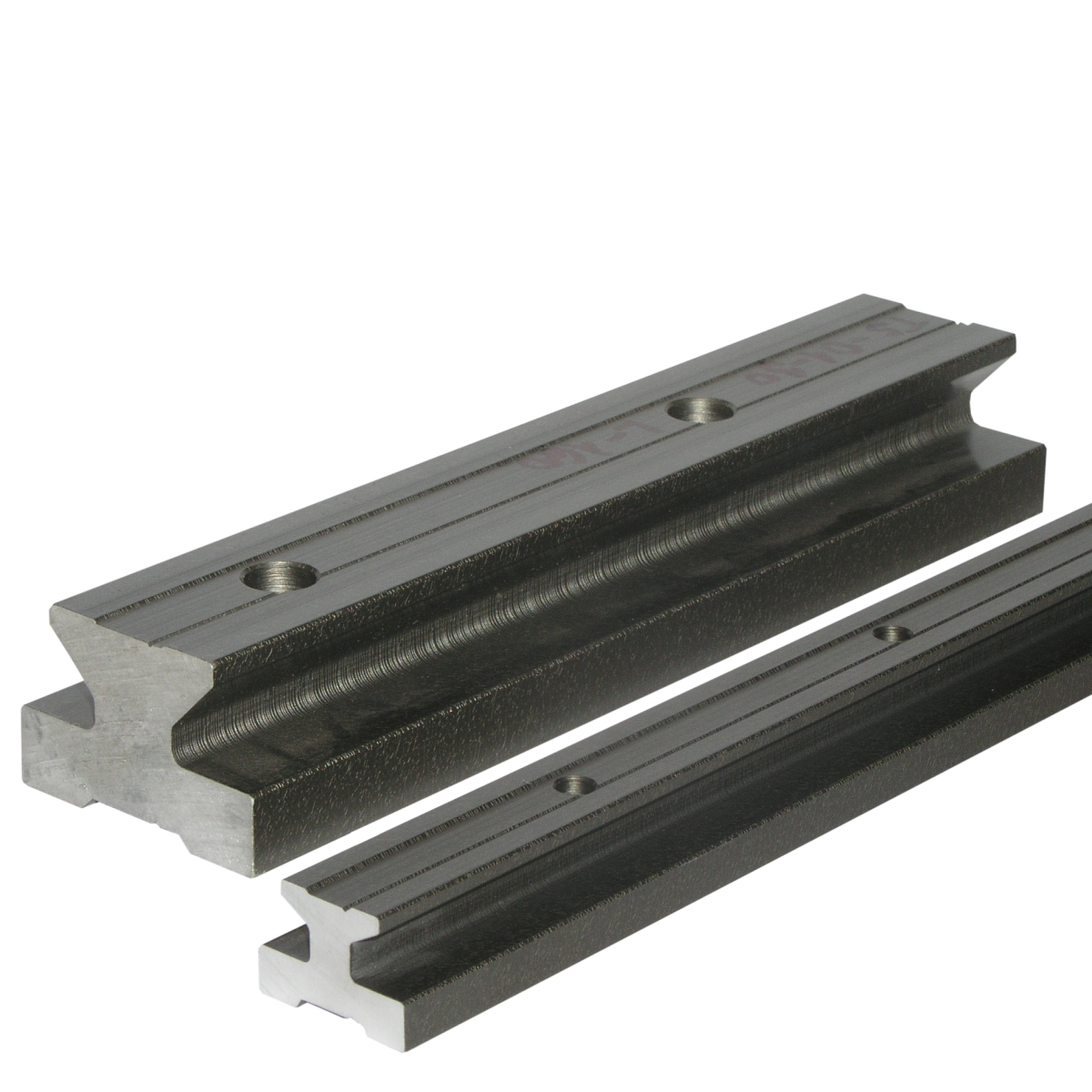

Возможно и решение в виде стальных накладных направляющих, в виде планок, которые либо крепят винтами к чугунной станине, либо приваривают к стальной станине. Как правило для таких направляющих используют цементируемые стали 20, 20Х и т.д, которые подвергают цементации и закалке до 60…65 HRCэ, азотируемые стали и т.д.

Также для производства накладных направляющих применяются и цветные сплавы – бронзы, цинковые сплавы. Они обладают высокой стойкостью к трению, но достаточно дорогие, применяются в больших, тяжелых станках. Возможны направляющие и из пластмасс – фторопласт, композиционные материалы и т.д., но они не так долговечны и износостойки.

Основными требованиями к материалам направляющих являются:

1. Износостойкость.

2. Благоприятные условия трения (низкий коэффициент трения и т.д.)

3. Жёсткость.

4. Минимальные деформации.

5. Высокая точность и низкая шероховатость.

6. Стойкость к химическим и температурным влияниям.

7. Экономичность.

Довольно серьезной проблемой направляющих скольжения является неравномерность хода на малых скоростях, для ее устранения реализовываются различные решения: использование специальных масел, специальных материалов и покрытий для изготовления направляющих, улучшенные конструкции для подачи смазки в том числе под давлением (гидростатические направляющие скольжения), использование более жестких приводов, повышение качества изготовления и сборки станка, устранения перетягивания при сборке, а также другие решения и даже переход на направляющие качения.

В расточных станках присутствуют большие опрокидывающие моменты и усилия, поэтому здесь предъявляются высокие требования к жесткости направляющих. Точность данных станков напрямую зависит от жесткости направляющих. Чаще это прямоугольные направляющие или в виде ласточкиного хвоста.

Регулировка направляющих скольжения для станков

Важным для нормальной работы направляющих скольжения является наличие зазора между трущимися поверхностями. Для его обеспечения и поддержания в ходе эксплуатации используются регулировочные клинья и планки. На рисунке ниже представлены регулировочные планки 1 и 2 различной конструкции (2- с одним скосом). Прижимная планка 3 замыкает направляющие, обеспечивая необходимый зазор в направляющих. В замкнутых направляющих планка 3 не применяется или устанавливается с большим зазором 0,2-0,5 мм для недопущения аварийных ситуаций в виду перегрузок, чтобы не оторвало узел от направляющих.

Для его обеспечения и поддержания в ходе эксплуатации используются регулировочные клинья и планки. На рисунке ниже представлены регулировочные планки 1 и 2 различной конструкции (2- с одним скосом). Прижимная планка 3 замыкает направляющие, обеспечивая необходимый зазор в направляющих. В замкнутых направляющих планка 3 не применяется или устанавливается с большим зазором 0,2-0,5 мм для недопущения аварийных ситуаций в виду перегрузок, чтобы не оторвало узел от направляющих.

Почти аналогично работают и клинья, их используют для более ответственных и более прецизионных случаев.

Данные клинья и планки работают в таких же условиях трения, как и сами направляющие, поэтому к ним предъявляют теже требования, что и к направляющим скольжения трения. Тоже касается и их смазки, к ним также необходимо обеспечить подвод смазки через смазочные канавки, отверстия, трубки и т.д.

Накладные направляющие скольжения

Кроме направляющих, выполненных как единое целое со станиной, возможен вариант накладных направляющих, которые изготавливаются отдельно и прикручиваются к станине станка.

Накладные направляющие изготавливают в виде планок, пластин, лент или спец профильного проката. Крепление осуществляют с помощью винтов, штифтов, а также возможно приклеивания. Существуют различные технологии изготовления подобных направляющих, возможно применения пластин с твердым поверхностным слоем и мягкой сердцевиной. Накладные направляющие имеют свои плюсы и минусы.

Основными достоинствами накладных направляющих скольжения являются:

1. Накладные направляющие подвергаются объемной закалке, их можно изготовить из более износостойкого материала с более высокими характеристиками трения. То есть они как правило более износостойкие.

2. Легко подвергаются ремонту путем замены на новые, без дополнительной обработки.

3. Используются в сварных станинах.

4. Возможно реализовать сложные конструкции направляющих и устройств их защиты. Так, например, нижнее расположение направляющих токарных станков повышает износостойкость порядка в 2 раза ввиду их улучшенной защиты. Монолитное исполнение затрудняет обработку таких направляющих. А применение циркуляционной смазки еще более увеличивает износостойкость.

Монолитное исполнение затрудняет обработку таких направляющих. А применение циркуляционной смазки еще более увеличивает износостойкость.

Основными недостатками накладных направляющих скольжения являются:

1. Высокая трудоемкость производства (более трудоемкие, чем направляющие, выполненные монолитно со станиной).

2. Меньшая жёсткость по сравнению с монолитным вариантом, так как имеется стык, промежуточное звено.

Похожие записи:

Направляющие скольжения – Энциклопедия по машиностроению XXL

Основными достоинствами направляющих качения являются малые силы сопротивления движению (меньшие до 20 раз, чем в направляющих скольжения), малая их зависимость от скорости перемещения и незначительная разница между силами трения покоя и движения. В связи с этим на направляющих качения могут быть достигнуты как быстрые, так и весьма медленные равномерные перемещения и установочные перемещения высокой точности. На направляющих скольжения такие медленные перемещения и точные подводы невозможны из-за скачков, т. е. колебаний, связанных с зависимостью сил трения от скорости.

На направляющих скольжения такие медленные перемещения и точные подводы невозможны из-за скачков, т. е. колебаний, связанных с зависимостью сил трения от скорости.

К недостаткам направляющих качения относят большую сложность изготовления, чем направляющих скольжения, необходимость термической обработки дорожек качения до высокой твердости, повышенные требования к защите от загрязнений. [c.468]

Направляющие качения всех типов, подверженные давлению переменного знака, как и направляющие скольжения, выполняются замкнутыми. [c.470]

Направляющие при необходимости повышенной жесткости выполняют с предварительным натягом. По аналогии с направляющими скольжения регулирование зазора и натяга в них достигается планками или клиньями, поджимаемыми винтами. [c.470]

Сопротивление вращению, качанию на определенные углы н возвратно-поступательному движению при использовании опор качения значительно ниже, чем при использовании подшипников и направляющих скольжения, особенно в моменты разгона и реверса. [c.420]

[c.420]

Конструкции, в зависимости от геометрической формы направляющие скольжения делятся на цилиндрические и призматические. Цилиндрические направляющие получили широкое распространение в механизмах приборов благодаря простоте изготовления (рис. 4.71). В зависимости от конструкции эти направляющие могут быть с проворотом ползуна (рис. 4.71, а) и без проворота. Предохранение от проворачивания достигается либо за счет снятия [c.471]

В качестве примера разработки блок-схемы возникновения отказа на рис. 11 показан упрощенный вариант такой схемы для направляющих металлорежущих станков. Как известно, направляющие скольжения, которые служат для перемещения столов и суппортов, играют в станках особую роль, так как от их точности и долговечности в большой степени зависит точность обработки [153]. Для обеспечения надежности работы станка необходимо оценить возможность возникновения отказа по точности по вине направляющих. Энергия, действующая на станок и на направляющие, в виде механической, тепловой и химической энергии может вызывать такие процессы как износ, тепловую деформацию, коррозию, изменяющие начальное состояние направляющих,

[c. 55]

55]

Изнашиваются направляющие элементы (подшипники и направляющие скольжения и качения), поверхности трения фрикционных муфт и тормозов, зубчатые, винтовые, червячные и другие передачи, цилиндры и поршневые кольца, кулачковые и кулисные механизмы, шарниры,. оси и многие другие детали машин. [c.89]

Сочетания из стали и антифрикционного чугуна — закаленная сталь — антифрикционный чугун, сталь по стали, чугун по чугуну часто применяется при сравнительно невысоких скоростях скольжения для таких пар трения как направляющие скольжения- -станков, пары трения гидросистем, гильзы цилиндра—поршневые кольца двигателей, зубчатые и цепные передачи, диски фрикционных муфт и тормозов, подшипники и направляющие качения- [c.267]

Металл — полимерный материал. Такое сочетание (обычно в паре со сталью или чугуном) применяется для зубчатых и червячных передач, подшипников и направляющих скольжения, винтовых передач.

При выборе полимерных материалов необходимо, используя их положительные свойства (лучшее восприятие ударной нагрузки, технологичность, коррозионную стойкость, широкие возможности регулировать их характеристики и др.),

[c.267]

При выборе полимерных материалов необходимо, используя их положительные свойства (лучшее восприятие ударной нагрузки, технологичность, коррозионную стойкость, широкие возможности регулировать их характеристики и др.),

[c.267]Необходимо отметить, что для сопряжений типа направляющих не всегда полностью соблюдается условие касания, так как при относительном перемещении тел контакт по всей поверхности трения возможен лишь в том случае, если форма поверхности прямолинейна или является дугой окружности. При иной форме имеет место частичный контакт поверхностей, и их изнашивание происходит при очередном взаимодействии отдельных участков поверхностей трения. Такая картина наблюдается, например, при изнашивании направляющих скольжения. Однако и в этом случае понятие об износе сопряжения сохраняет силу. [c.275]

Ходовой винт—гайка, колодочные тормоза (с жестким закреплением колодки) Вал—подшипник скольжения и колодочные тормоза (с самоустановкой колодок) круговые направляющие скольжения (эксцентричная нагрузка)

[c. 278]

278]

Поршневые кольца—гильза цилиндра Поступательные направляющие скольжения, кулиса-камень [c.278]

Расчет на износ поступательных направляющих скольжения [c.292]

Методика расчета на износ направляющих скольжения. Поступательные направляющие скольжения широко применяются в различных машинах для перемещения ползунов, столов, суппортов и других узлов, а также в кулисных, кулачковых и других механизмах. Во многих случаях, например, в металлорежущих станках, от этих пар требуется высокая точность и износостойкость. [c.292]

Для разработки программы ЭВМ по расчету основных параметров сопряжения и выбора оптимального варианта необходимо установить следующие условия работы механизма и зависимости, характеризующие его работоспособность (на примере стола, перемещающегося по направляющим скольжения). [c.358]Примерами таких зависимостей для направляющих скольжения могут служить уравнения (45) и (53). [c.359]

[c.359]

Сказанное о различных путях повышения надежности изделий проиллюстрировано на рис. 177, на котором показана схема перемещения стола прецизионного станка по направляющим скольжения. [c.568]

Масло для направляющих скольжения металлорежущих станков (масло ВНИИ НН-401), ГОСТ 11058-64 Направляющие станков с целью обеспечения равномерности медленных движений и точности установочных перемещений суппортов, столов и других узлов станков [c.354]

Направляющие качения являются основными в условиях необходимости точных координатных перемещений, равномерных медленных перемещений, весьма быстрых перемещений и, наконец, частых ручных перемещений. Эти направляющие обеспечивают силы сопротивления, практически независимые от скорости и до 20—30 раз меньшие, чем направляющие скольжения мешанного трения и медленные перемещения без скачков при наличии предварительного натяга обеспечивают повышенную жесткость допускают любые величины ходов (за счет специальных каналов возврата тел качения при больших ходах). [c.64]

[c.64]

Цилиндрические направляющие скольжения должны иметь соотношение [c.82]

По конструкции направляющие можно разбить на две группы направляющие скольжения и направляющие качения. [c.83]

К автоколебательным системам относятся приводы машин, осуществляющие медленные перемещения ползунов по направляющим скольжения, если сила трения отличается либо скачком при переходе от покоя к движению, либо падающей зависимостью от скорости. Обзор и критический анализ различных предложений по математическому описанию фрикционных автоколебаний дан в работе [51]. [c.257]

Левит Г. А., Лурье Б. Г. Определение потерь в элементах приводов подач станков и расчет направляющих скольжения по характеристикам трения. ЭНИМС, 1961. [c.119]

После сборки всех остальных узлов приступают к регулированию станка. Проверке подлежат зазоры в подшипнике шпинделя, зазоры в направляющих скольжения, червяки, ходовые винты и т. п.

[c.416]

п.

[c.416]

Стабильность работы устройств во многом зависит от износоустойчивости калибров и от того, в какой степени обеспечивается постоянство измерительного усилия. Для повышения стойкости калибры армируют или делают целиком из твердого сплава. Замена направляющих скольжения, в которых перемещается калибровый шток, шариковыми способствует стабилизации измерительного усилия и улучшает соосность калибров и отверстия. [c.211]

При пульсирующем режиме бабка подается скачками, что при наличии значительного трения в направляющих скольжения обеспечивает надежное осуществление подналадочного импульса. [c.243]

ДИНАМИКА, ТОЧНОСТЬ ПОЛОЖЕНИЯ М ПЕРЕМЕЩЕНИЯ ПОЛЗУНА НА НАПРАВЛЯЮЩИХ СКОЛЬЖЕНИЯ, ОСНАЩЕННЫХ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ СИСТЕМОЙ АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ ИХ КОНТАКТНОГО СБЛИЖЕНИЯ [c.39]

Основное применение в машинах имеют минеральные индустриальные масля, имеющие в обозначении букву И. По назначению они делятся на четыре группы, обозначаемые второй буквой Л —для легконагружепных узлов (подшипники) Г — для гидравлических систем Н — для направляющих скольжения Т — для тяжелонагруженных узлов (зубчатые передачи).

[c.144]

По назначению они делятся на четыре группы, обозначаемые второй буквой Л —для легконагружепных узлов (подшипники) Г — для гидравлических систем Н — для направляющих скольжения Т — для тяжелонагруженных узлов (зубчатые передачи).

[c.144]

Направляющие в виде роликов на осях выполняют обычно с эксцентриковыми осями, регулирование зазоров осуществляется поворотом осей. При малых нагрузках используют щарикоподшипники. При существенных нагрузках необходимо надевать обод на наружное кольцо подшипника, так как кольца подшипников не рассчитаны на восприятие сосредоточенных внешних сил. Направляющие ролики на осях иногда применяют для разгрузки направляющих скольжения. В этих случаях они обычно поджимаются к сопряжениям направляющими пружинами. [c.471]

Часто структура материала оказывает такое влияние на процесс изнашивания, что механические характеристики материала уже недостаточны для оценки интенсивности процесса. Так, исследования изнашивания чугуна для направляющих скольжения станков, приведенные в ЭНИМСе (В. Н. Митрович), показали, что твердость по Бринеллю не определяет однозначно скорости изнашивания. Необходимо учитывать также микротвердость перлита, расстояние между включениями графита, их размеры и другие характеристики микроструктуры.

[c.246]

Н. Митрович), показали, что твердость по Бринеллю не определяет однозначно скорости изнашивания. Необходимо учитывать также микротвердость перлита, расстояние между включениями графита, их размеры и другие характеристики микроструктуры.

[c.246]

F5 Для механизмов большинства современных технологических машин, преобразующих движение ведуш,его звена (двигателя) в требуемое движение рабочего органа, характерны зазоры в кинематических парах и различных соединениях. Основными источниками зазоров являются а) — подвижные соединения (подшипники и направляющие скольжения крестовые муфты и пр.) б) — неподвижные соединения (шпоночные и шлицевые трефовые, кулачковые, зубчатые и другие муфты) в) — передачи зацеплением г) — винтовые пары и пр. [c.183]

ЦАМ10-5 —для получения прокатанных полос для направляющих скольжения металлорежущих станков и других изделий. [c.217]

Масло ВНИИ НП-401 (ГОСТ 11058—7.5) — минеральное масло с добавкой антискачковоп присадкн — стеарата алюминия п антипенной присадки ПМС-200А. Оно предназначено для смазывания направляющих скольжения станков с целью обеспечения равномерности медленных движений и точности установочных перемещений суппортов и других узлов.

[c.453]

Оно предназначено для смазывания направляющих скольжения станков с целью обеспечения равномерности медленных движений и точности установочных перемещений суппортов и других узлов.

[c.453]

Выбор типа направляющих

Одним из очень важных параметров, на который непременно стоит обратить внимание при выборе фрезерно-гравировального станка с ЧПУ – это используемый тип направляющих.

От правильного выбора будет зависеть жесткость, а следовательно и точность оборудования с ЧПУ в целом.

Одними только направляющими можно перечеркнуть весь правильный выбор остальных узлов фрезерно гравировального станка с ЧПУ.

В станках с ЧПУ, используются два типа направляющих:

– Направляющие скольжения

– Направляющие качения

Направляющие скольжения работают в режиме трения. При этом, сила трения покоя существенно отличается от динамической силы трения. Эта разница приводит к неравномерному движению (дерганью) узла, при перемещениях на низких скоростях.

Так же из-за существенного трения, происходит изнашивание направляющих и тем самым, снижается долговечность узла.

Направляющие скольжения, являются бюджетным вариантом, используемым при изготовлении станков с ЧПУ. Они подходят разве что для станков для хобби.

Для коммерческого использования они не пригодны.

Это касается только отдельно взятой области механических гравировальных машин. Во многих других областях, они прекрасно существуют и работают для коммерции.

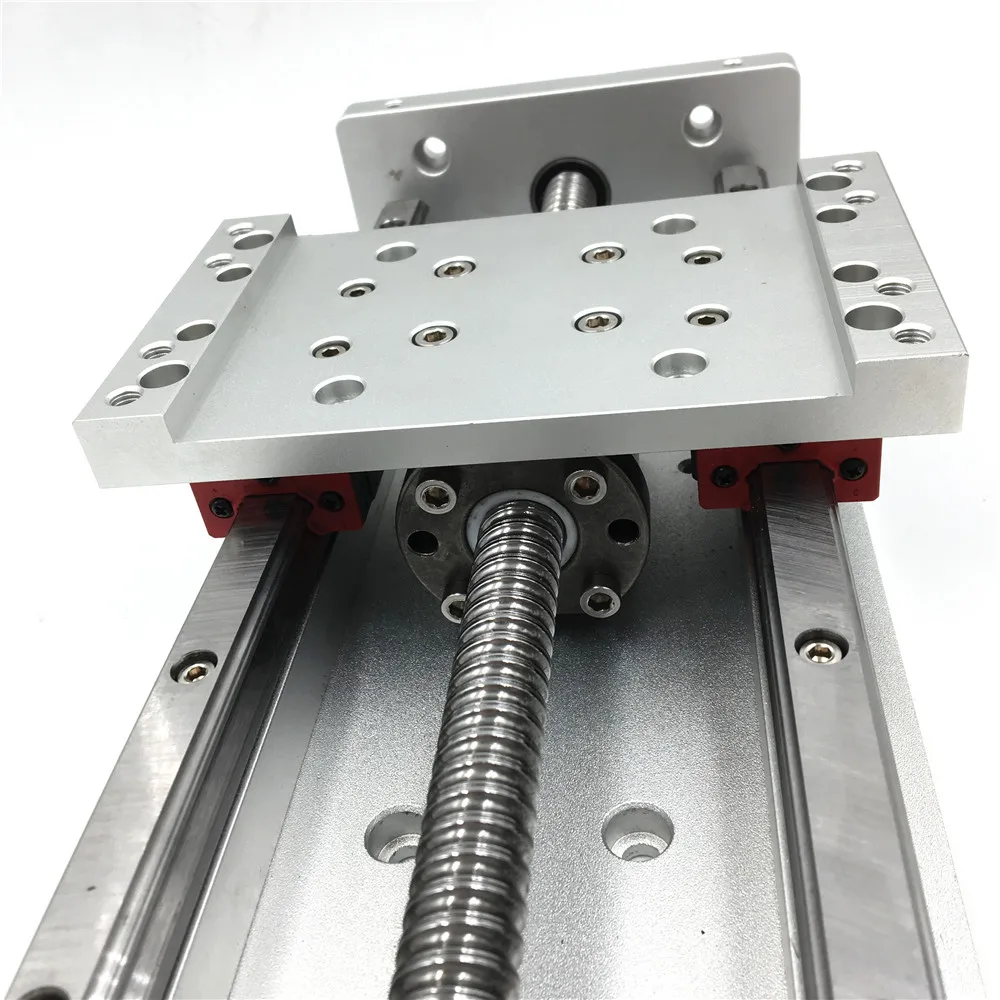

Направляющие качения разделяют по виду тел качения (на роликовые и шариковые), а так же по виду сечения направляющей (цилиндрическая либо призматическая форма).

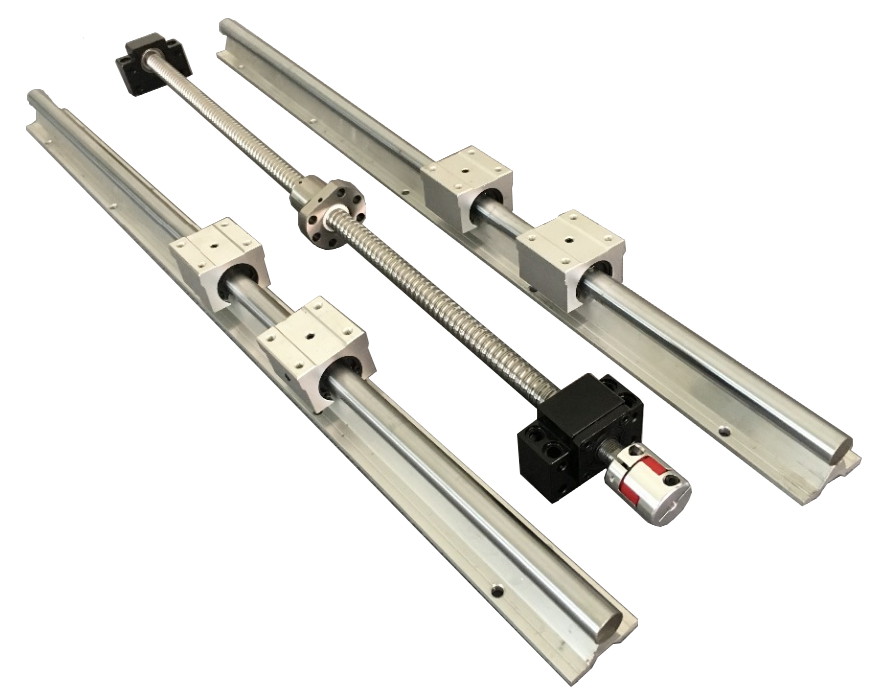

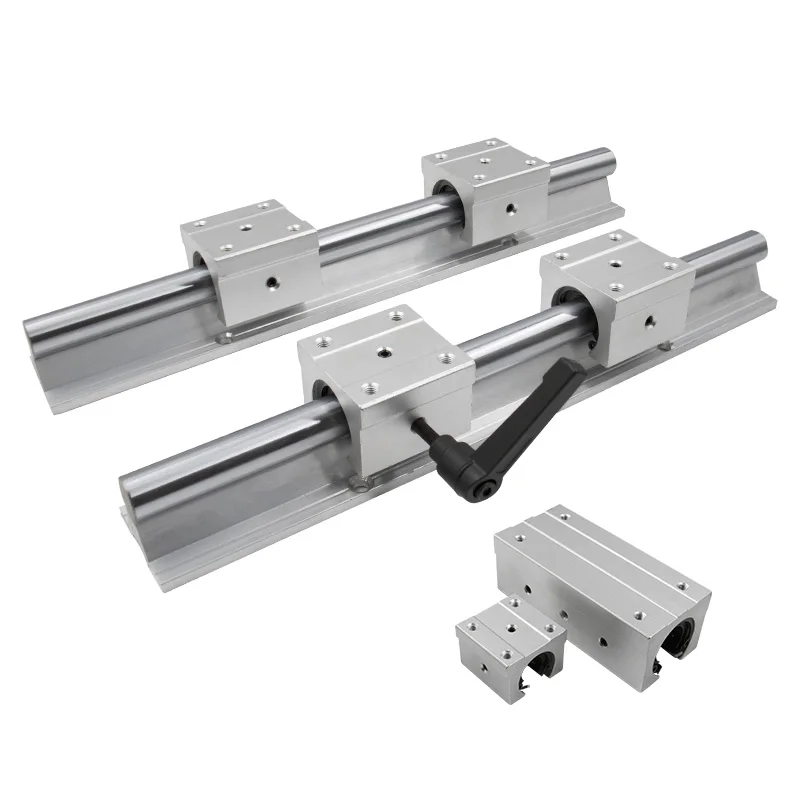

На станках с ЧПУ, чаще всего применяются круглые направляющие либо профильные рельсы. Так же можно встретить станки с направляющими типа ласточкин хвост.

Направляющие рельсового типа, используются для линейного перемещения. Они состоят из рельсов и кареток.

Основные преимущества профильных рельс:

– Минимальный коэффициент трения

– Высокая жесткость конструкции

– Большой ресурс

– Высокий уровень точности

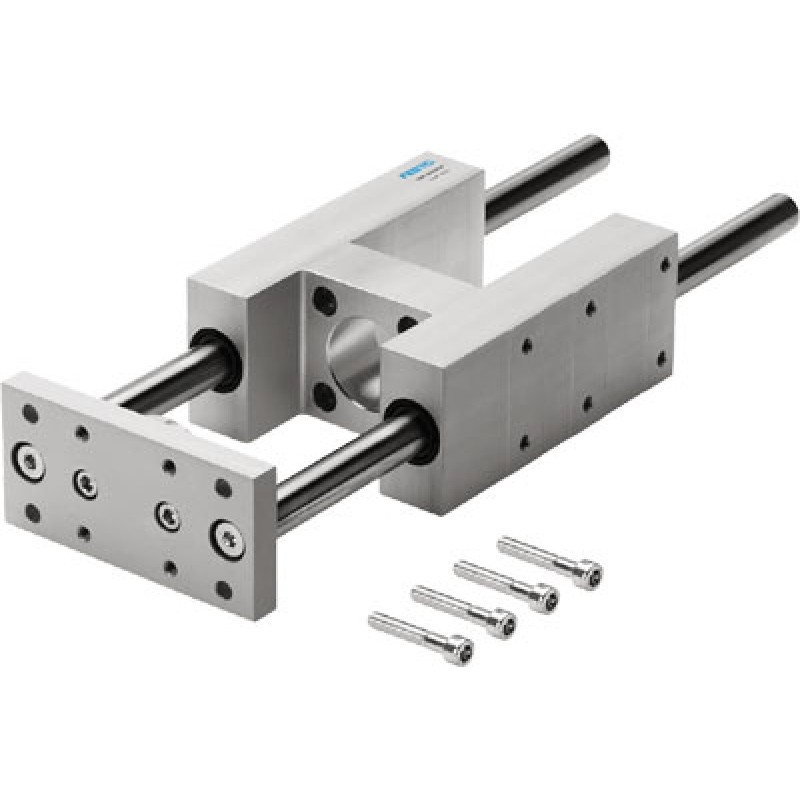

Цилиндрические направляющие имеют меньшие нагрузочные характеристики и облагают большими люфтами, относительно направляющих рельсового типа (профильных рельс). Монтируются они либо на концевые опоры (суппорты), либо закрепляются на сплошную опорную шину.

Монтируются они либо на концевые опоры (суппорты), либо закрепляются на сплошную опорную шину.

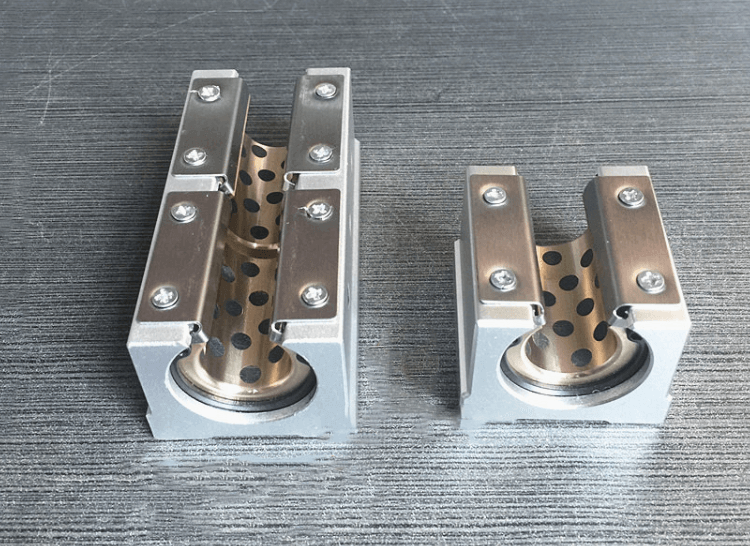

Конструкция направляющих на опорной шине имеет выше жесткость, относительно закрепленных на концевых опорах. В зависимости от типа крепления направляющих, используются разные каретки с линейными подшипниками. Они могут быть сплошного либо разрезного типа.

Внутри подшипников расположены каналы, по которым непрерывно циркулируют шарики. Существуют подшипники с разным количеством рядов для шариков.

К преимуществам цилиндрических направляющих, можно отнести удобство монтажа и технического обслуживания, а так же, невысокую цену.

Направляющие станков – Справочник химика 21

Проверку изгиба вала осуществляют индикатором в центрах токарного станка или специального устройства. В качестве примера на рис. 3.8 показан пресс для правки вала, устанавливаемый непосредственно на направляющие станка. [c.98] Станок для резки труб больших диаметров под различным углом. По двум трубчатым направляющим станка с помощью винта осевой подачи передвигается дисковая пила. На этих же направляющих [c.158]

По двум трубчатым направляющим станка с помощью винта осевой подачи передвигается дисковая пила. На этих же направляющих [c.158]

Для направляющих станков в условиях всех скоростей и нагрузок. Рекомендуются для направляющих станков, покрытых синтетическим каучуком. Также предназначены для смазывания гидравлических цепей всех типов гидравлических насосов и двигателей, коробок передач и подающих механизмов всех типов с мокрыми электромагнитными муфтами или без них. Особенно рекомендуются для централизованных систем подачи смазочного материала. [c.324]

Значительно уменьшает трение между нитью и направляющей станка. Предотвращает образование пятен и ржавчины. Ткани легко очищаются от масла, и масло не влияет на технологию производства. [c.366]

Со скоростью пер резец вместе с суппортом перемещается вдоль направляющих станка. Переносная скорость — это скорость того места движущейся системы отсчета, где находится в данный момент времени точка, движение которой мы рассматриваем. [c.116]

[c.116]

Копировальное устройство состоит из копира, укрепленного на подвижной части приспособления, по которому снизу скользит ролик поводкового кронштейна, неподвижно укрепленного на вертикальных направляющих станка. [c.23]

В настоящее время для смазки направляющих станка поставлены масляные насосы с ручным приводом, что устраняет все перечисленные дефекты. [c.7]

Направляющий станок предназначен для регулирования направления картона. Станок продольной резки предназначен для калибровки картона по ширине и состоит з двух вращающихся металлических валков. Нижний валок обтянут слоем войлока на верхнем — устанавливаются дисковые ножи. [c.239]

Верхний лист картона, сматываемый с рулона 9, установленного в суппортах 10, проходит через отклоняющие ролики, передний направляющий станок 11, станок продольной резки 12, задний направляющий станок 13 и тормозной станок 14. Последний предназначен для натяжения движущейся ленты картона и состоит из двух вращающихся. валков. Нижний валок обтянут слоем войлока. [c.239]

валков. Нижний валок обтянут слоем войлока. [c.239]

Результаты лабораторных испытаний пластмасс на износ для направляющих станков (по данным ЭНИМС) [c.136]

Цао Вань-цин. Исследование новых возможностей по применению пластмасс для направляющих станков. Известия ВУЗов. Машиностроение , 1962, № 2. [c.147]

В технике материалы, применяемые в условиях трения, делят на фрикционные и антифрикционные. Фрикционные материалы (вещества с большим коэффициентом трения) применяют а) в узлах машин, передающих движение трением (фрикционные передачи), и б) в узлах машин, прекращающих движение трением (тормоза). Антифрикционные материалы (вещества с малым коэффициентом трения) применяют а) в опорных узлах трения машин (подшипники скольжения и качения, направляющие станков и других машин) и б) в зубчатых передачах. [c.76]

В станкостроении получили промышленное применение полиамиды, текстолиты и фторопласты — для изготовления направляющих станков, а для ремонта направляющих гаек — материалы типа АСТ-Т и стиракрила. [c.320]

[c.320]

Для сверлильных, шлифовальных, токарных и фрезерных станков, работающих на скоростных режимах для зубчатых колес станков при скоростях выше 1500 oб мuн и для направляющих станков при скоростях скольжения 0,5 м eк, для электромоторов до 5 тыс. oб мuн в зависимости от гидродинамических условий работы подшипников в текстильной. промышленности — для смазки веретен перегонных и толстых ровничных машин в обувной — для смазки основных обувных машин в гидросистемах для кольцевых подшипников вентиляторов и насосов средней мощ-ности при скорости 1500 oб мuн [c.452]

Капроновое литье широко применяется в качестве конструкционного материала. Из него изготовляют подшипники скольжения, детали демпферов, роторы центробежных насосов, детали автомобилей и троллейбусов, шкивы ременных передач, элементы фрикционных муфт, шестерни, ткацкие челноки и шпульки, уплотнения гидросистем, крыльчатки вентиляторов, гребные винты судов, направляющие станков, манжеты уплотнения, вентили, ручки, кнопки, маховики, втулки и различные изделия народного потребления. [c.53]

[c.53]

Пластичная смазка Подшипники качения и упорные под-К шипники, направляющие станков [c.463]

Подшипники качения и упорные подшипники, направляющие станков при температурах —20 °С, при снижении до —50 °С ступенчато по 10 °С верхний температурный предел применения испытывают по DIN 51 806, [c.464]

Подшипники качения и упорные подшипники, направляющие станков и зубчатых передач для зубчатых передач смазки только классов пенетрации О и 00. Верхний температурный предел применения испытывают по DIN 51 806, ч. 1 и 2, испытательный этап В эксплуатационная характеристика выражается дополнительным знаком в соответствии с данным стандартом смазки обладают противоизносными свойствами и обеспечивают высокую несущую способность узла трения [c.464]

При ма.лых скоростях ползуна, как это наблюдается у направляющих станков, по которым совершаются движения подачи или установочные перемещения, масляные карманы сами по себе не могут обеспечить поддержание режима жидкостной смазки. В таких случаях для поддержания необходимой несущей способности масляного слоя целесообразно в зазор между направляющими и ползуном подавать масло под давлением от насоса. Тем самым создается подпор давления в масляном слое, так что естественный гидродинамический эффект, возникающий при более [c.244]

В таких случаях для поддержания необходимой несущей способности масляного слоя целесообразно в зазор между направляющими и ползуном подавать масло под давлением от насоса. Тем самым создается подпор давления в масляном слое, так что естественный гидродинамический эффект, возникающий при более [c.244]

Отличные противозадирные свойства дисульфида молибдена позволяют в широтах масштабах применять его в машиностроении в узлах трения станков по обработке дерева и камня, работающих в запыленной атмосфере для штамповочных машин и прессов, для направляющих станков и приспособлений для накатки резьбы. [c.146]

Для станочного оборудования (направляющие станков и другие устройства) обычно используют индустриальные масла. В других случаях, когда направляющие используются редко и смазочный материал играет роль не только рабочей, но и консервационной смазки, применение масел нецелесообразно. Наряду с пластичными смазками для периодически работающих направляющих можно рекомендовать твердые смазочные покрытия [c. 126]

126]

Для обеспечения правильного положения склеиваемых деталей друг относительно друга их необходимо фиксировать, для чего применяют различные способы. Одним из самых простых способов фиксации одной детали по отношению к другой является использование мягкой ленты, которая легко удаляется после склеивания (рис. 47, а). Хорощие результаты получают при применении шарнирных зажимов (рис. 47,6). Рекомендуется в отдельных случаях (накладка направляющих станков) склеиваемые детали крепить штифтами (текстолитовыми или другими). [c.90]

Шестерни металлорежущих станков не несут высоких нагрузок. Поэтому подбор противоизносных присадок к маслам для зубчатых передач станков не является необходимым. Разработка масел для металлорежущих станков велась в направлении подбора к ним противоизносных присадок, обеспечивающих плавность движения суппортов или планшайб по направляющим станков [6]. [c.20]

Осерненное спермацетовое масло 9—13 3—6 Зубчатые передачи, смазываемые фрикционы и направляющие станков Применяется также как противоизносная и антифрикционная присадки. Часто используется в сочетании со свинцовыми мылами [c.54]

Часто используется в сочетании со свинцовыми мылами [c.54]

Для предупреждения преждевременного изнашивания направляющих или образования задиров на них, изнашивания шпиндельных подщипников запрещается на станках с ЧПУ устанавливать заготовки, масса которых выше, чем указано в паспорте станка. Для обеспечения равномерного изнашивания столов рекомендуется небольшие заготовки закреплять на разных участках стола. На координатно-ра-сточных станках с ЧПУ не следует обрабатывать заготовки, габариты которых превышают допустимые. Особенно нежелательна обработка на одностоечных станках заготовок, ширина которых превышает ширину стола, неравномерно расположенных (т. е. смещенных в одну сторону) на столе. Не допускается чрезмерное затягивание гаек крепления заготовки, класть заготовки, детали и инструмент на столы и направляющие станков. [c.624]

П. Поверхности направляющих станков [c.336]

Смазывание подшипников качения, скольжения, шарниров, направляющих станков, зубчатых и червячных передач в приборях электрооборудования автомобилей, тракторов, подшипников электрических машин -10-130 Универсальная смазке для [c. 31]

31]

Погнутые валы выправляют механически в холодном состоянии или при нафеве. Первый способ прост и позволяет добиться достаточной точности, но при этом на отдельных участках вала возникают перенапряжения, вследствие чего заметно снижается его усталостная прочность. Правку проводят при помощи домкрата или пресса. На рис. 2.27 показан пресс для правки валов, устанавливаемый на направляющие станка. Выпрямленный вал 3 располагают в центрах станка. После определения деформации, которую необходимо устранить, задний центр станка немного отжимают и вал опускают на призмы 4, установленные на опоре нижнего винта 6. Правку вала осуществляют винтом /, передающим усилие на вал через подпятник 2 Положение призм по диаметру вала регулируют домкратом либо нижним винтом [12]. [c.69]

Масла для направляющих скольжения используют там, где нужно получить равномерные (без скачков) медленные и точные установочные перемещения сопрягаемых поверхностей суппортов, столов и других узлов станков. Масла для направляющих скольжения серии ИНСп в своем составе содержат противоскач-ковую, адгезионную, противозадирную, солюбилизирующую присадки. Масло ИНСп-40 используют для горизонтальных направляющих станков, ИНСп-65 — для тяжелонагруженных горизонтальных, вертикальных направляющих при общей системе смазки, ИНСп-110—для вертикальных и горизонтальных направляющих, в том числе горизонтальных с вертикальными гранями большой площади. [c.458]

Масла для направляющих скольжения серии ИНСп в своем составе содержат противоскач-ковую, адгезионную, противозадирную, солюбилизирующую присадки. Масло ИНСп-40 используют для горизонтальных направляющих станков, ИНСп-65 — для тяжелонагруженных горизонтальных, вертикальных направляющих при общей системе смазки, ИНСп-110—для вертикальных и горизонтальных направляющих, в том числе горизонтальных с вертикальными гранями большой площади. [c.458]

Сварочный станок конструкции Главлегирэдмонтажа (рис. 43) по конструкции аналогичен сварочному станку А 320-01, ио он может быть использован для изготовления крупногабаритных фасонных частей. Станок состоит из сварной станины с укрепленными на ней левой и правой бабками. Правую бабку при помощи реечной передачи можно передвигать по направляющим. Станок снабжен самоцентрирующимися трехкулачковыми патронами. Вращение шпинделя правой и левой бабки осуществляется при помощи электродвигателя мопщостью 2,7 кет и цепной передачи. Скорость вращения шпинделя правой и левой бабки строго одинакова и равна 45 об/мин. Высота центров 1200 мм, расстояние между центрами 1800 мм. На станке смонтирован щит управления. К щиту подведены газ, кислород и сжатый воздух. [c.114]

Скорость вращения шпинделя правой и левой бабки строго одинакова и равна 45 об/мин. Высота центров 1200 мм, расстояние между центрами 1800 мм. На станке смонтирован щит управления. К щиту подведены газ, кислород и сжатый воздух. [c.114]

Рулоны 2 картона устанавливаются злектротельфе ром в суппортах 3, находящихся на раме. Картон сматывается с рулона и далее через отклоняющие ролики 4, направляющий станок 5 поступает на станок 6 продольной резки. [c.239]

Для направляющих станков стиракрил применялся на Московском заводе малолитражных автомобилей при модернизации токарных станков для наращивания направляющих каретки суппорта. Для этого каретку устанавливают в рабочее положение на станке на подкладках в четырех точках на концах каретки. Поскольку слой выработки каретки, как правило, непостоянный, то подкладки выбирают соответствующей толщины. Станину перед этим шабрят. Затем каретку перевертывают и заливают стир-крилом. Для заливки призматической направляющей используют обычный прокат уголка (фиг. 5). [c.137]

5). [c.137]

Проф. А. С. Проников в МВТУ им. Баумана разработал принципиально новую конструкцию направляющих станков с применением фторопласта-4, использовав не только его положительные свойства (низкий коэффициент сухого трения), но и отрицательные (износ при повышенных нагрузках) Идея предельно проста. Опорная поверхность направляющих подпружиненных стержней из фторопласта-4 в ходе эксплуатации станка изнашивается. В тот момент, когда величина износа превысит допустимую, включается автоматическая система компенсации и стержни поднимаются до заданной высоты. Такая система существенно снижает частоту ремонтов направляющих станков. Эта идея могла бы быть успешно применена и к конструкции тормозов в тех случаях, где при выполнении условия (VII, 1) наблюдался бы несколько повышенный износ фрикционных полимерных материалов. [c.327]

Направляющие станков, опорные поверхности шаботов, прямозубые шестерни с модулем брлее 10 мм [c.334]

Станок имеет три рабочих головки с дистанционным управлением. Ход каждой головки 550 мм. Скорость перемещения голозок (бесступенчатая) регулируется в диапазоне 0,5— Ъмм1мин. Приводом рабочих головок служат гидромоторы типа Экрадрив , движение от которых передается через ходовые винты с шариковой передачей. Направляющие головок — роликового типа. Каретки головок перемещаются в вертикальном направлении по колонне на высоту 700 мм, а в горизонтальном — по траверсе на расстояние 900 мм. Все детали, соприкасающиеся с электролитом, изготовлены из коррозионно-устойчивого материала. Направляющие станка закрыты чехлами. Для предотвращения разбрызгивания электролита в процессе обработки рабочая зона закрыта герметичным кожухом, который имеет три смотровых окна и внутреннее освещение. Деталь внутри рабочей камеры может быть перемещена на 600 мм и повернута на поворотном столе под углом 36°. [c.71]

Ход каждой головки 550 мм. Скорость перемещения голозок (бесступенчатая) регулируется в диапазоне 0,5— Ъмм1мин. Приводом рабочих головок служат гидромоторы типа Экрадрив , движение от которых передается через ходовые винты с шариковой передачей. Направляющие головок — роликового типа. Каретки головок перемещаются в вертикальном направлении по колонне на высоту 700 мм, а в горизонтальном — по траверсе на расстояние 900 мм. Все детали, соприкасающиеся с электролитом, изготовлены из коррозионно-устойчивого материала. Направляющие станка закрыты чехлами. Для предотвращения разбрызгивания электролита в процессе обработки рабочая зона закрыта герметичным кожухом, который имеет три смотровых окна и внутреннее освещение. Деталь внутри рабочей камеры может быть перемещена на 600 мм и повернута на поворотном столе под углом 36°. [c.71]

При содержании в водном растворе более 0,2% жидкое стекло выделяется в виде белого осадка после высыхания жидкости в толстом слое на направляющих станка и других поверхностях. Отложение осадков жидкого стекла, кальцинированной соды и других солей может затормозить переме1цение движущихся частей станка. Поэтому содержание в жидкости солей должно быть ограничено, что требует систематического контроля за качеством жидкостей в период эксплуатации, особенно в летнее время. [c.49]

Отложение осадков жидкого стекла, кальцинированной соды и других солей может затормозить переме1цение движущихся частей станка. Поэтому содержание в жидкости солей должно быть ограничено, что требует систематического контроля за качеством жидкостей в период эксплуатации, особенно в летнее время. [c.49]

Типы направляющих для станков

В наше время практически каждое предприятие оборудовано высокотехнологичными станками, которые состоят из множества деталей. Одной из важнейших деталей в таких станках являются направляющие. Давайте разберемся, какие типы направляющих существуют на сегодняшний день.

Итак, первым типом являются направляющие качения. Купить роликовые направляющие качения вы можете на сайте компании «Ладога». Как правило, такие направляющие изготавливают из бронзы, капролона или латуни. Такие направляющие довольно удобны в использовании. Чаще всего направляющие качения используются при промышленном производстве, так как такие направляющие позволяют добиться относительно высокой точности. Кроме того, направляющие качения отличаются сравнительно большой производительностью. Однако они не способны выдержать слишком большой вес. Кроме того, такие направляющие очень чувствительны к пыли и стружке, которые образуются при работе. Также стоит отметить недолговечность таких направляющих.

Кроме того, направляющие качения отличаются сравнительно большой производительностью. Однако они не способны выдержать слишком большой вес. Кроме того, такие направляющие очень чувствительны к пыли и стружке, которые образуются при работе. Также стоит отметить недолговечность таких направляющих.

Еще одним типом являются направляющие скольжения. Они не отличаются большой точностью и высоким уровнем производительности. Из-за этого направляющие скольжения используют преимущественно в оборудовании невысокой мощности. Такие направляющие подойдут для выполнения относительно небольших объемов работ.

Относительно долговечным является шлицевой вал. Однако такой вал слишком дорогой в производстве. Поэтому в станках его используют редко. Шлицевой вал задействован в механизмах, в которых необходим монтаж направляющих на концах.

При выполнении работ, где требуется большая точность, используются профильные рельсовые направляющие. Такие направляющие имеют специальные дорожки качения. Благодаря этому нагрузка распределяется равномерно по всей поверхности. Такие направляющие могут выдержать довольно большой вес. Долговечность профильных рельсовых направляющих также на высоте. Точность достигается благодаря минимальному люфту. Однако такие направляющие отличаются еще и сложностью производства. Из-за этого они обладают довольно большой стоимостью.

Благодаря этому нагрузка распределяется равномерно по всей поверхности. Такие направляющие могут выдержать довольно большой вес. Долговечность профильных рельсовых направляющих также на высоте. Точность достигается благодаря минимальному люфту. Однако такие направляющие отличаются еще и сложностью производства. Из-за этого они обладают довольно большой стоимостью.

Для тех работ, в которых необходима повышенная жесткость крепления, применяется «ласточкин хвост». Ремонт таких направляющих обходится слишком дорого и сопровождается определенными сложностями. Из-за этого их нельзя назвать очень востребованными.

Корпусные детали остова станка – Металлорежущие станки

Корпусные детали остова станка

Категория:

Металлорежущие станки

Корпусные детали остова станка

Конфигурация основных корпусных деталей остова станка и его подвижных рабочих органов выявляется в процессе разработки общей компоновки станка. Дальнейшей задачей проектирования является выбор формы поперечных сечений этих деталей, обеспечивающей необходимую прочность, жесткость и устойчивость системы при минимальном весе, а также выбор формы направляющих, по которым перемещаются элементы подвижных рабочих органов.

Дальнейшей задачей проектирования является выбор формы поперечных сечений этих деталей, обеспечивающей необходимую прочность, жесткость и устойчивость системы при минимальном весе, а также выбор формы направляющих, по которым перемещаются элементы подвижных рабочих органов.

Вес корпусных деталей составляет около 80—85% веса станка в целом; совершенство конструкции этих деталей оказывает большое влияние на металлоемкость станка.

Поскольку большинство корпусных деталей, за исключением тумб, оснований, плит и некоторых коробчатых деталей, снабжено направляющими, то представляется целесообразным рассмотреть в первую очередь характерные формы направляющих прямолинейного движения.

Направляющие

Конструкция направляющих должна обеспечивать необходимую точность перемещения рабочего органа по прямолинейной или круговой траектории и длительное сохранение этой точности.

Необходимая точность перемещения достигается, как это указывалось выше, благодаря соответствующей геометрической точности направляющих, применению направляющих такой формы, которая исключает возможность свободы перемещения рабочего органа под действием составляющих сил резания, а также высокой жесткости направляющих, предотвращающей значительные перемещения вследствие упругих деформаций.

Свобода перемещения рабочего органа в большинстве случаев ограничивается специальными устройствами для устранения зазоров, возникающих между контактирующими поверхностями направляющих как в процессе изготовления, так и при износе.

С целью длительного сохранения точности направляющим должны быть приданы размеры, обеспечивающие их работу при давлениях, не превышающих допустимые, а для изготовления направляющих нужно использовать износостойкие материалы. Профиль направляющих должен быть выбран с учетом влияния износа на точность перемещения.

В современных станках применяются направляющие скольжения, и качения. При использовании направляющих качения снижаются тяговые усилия, может быть повышена точность перемещения. Однако возможности применения направляющих качения ограничены, так как при больших нагрузках на направляющих возникают значительные контактные давления.

Конструкции направляющих скольжения и качения весьма многообразны.

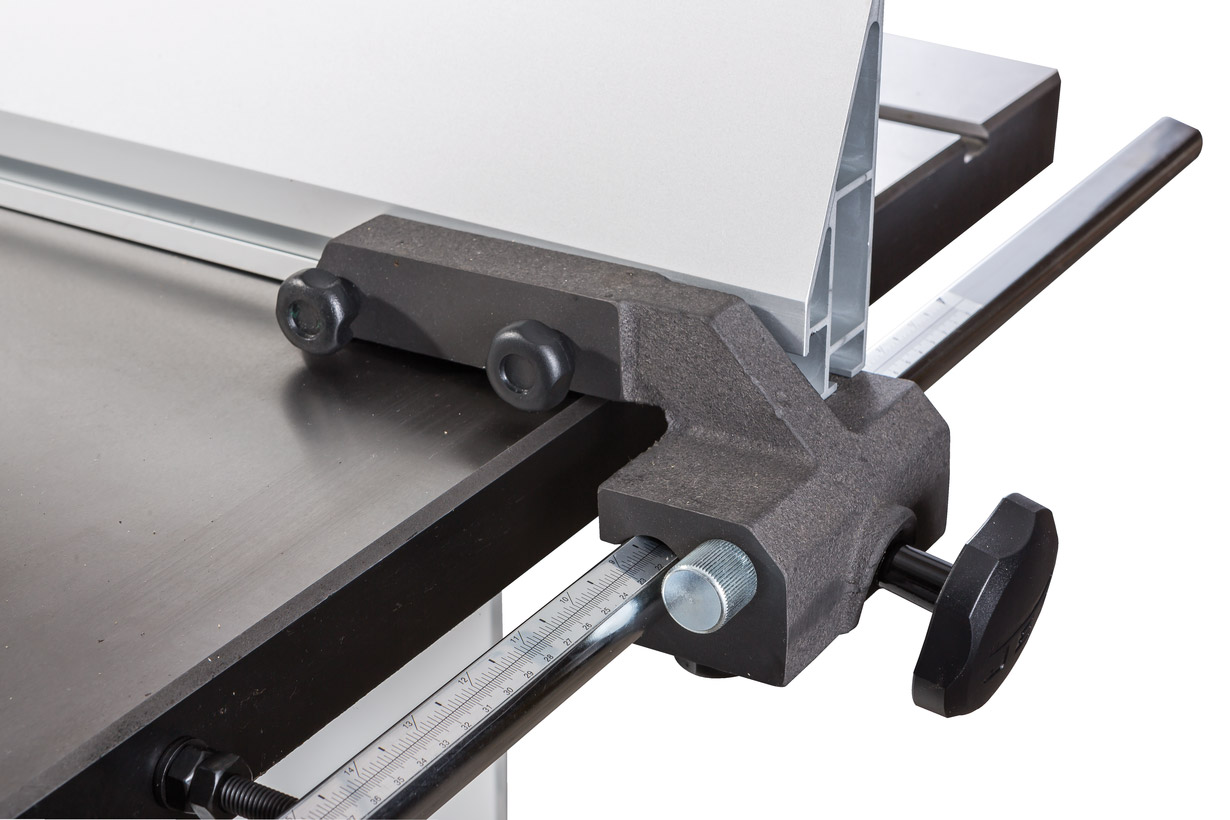

Направляющие скольжения. Наиболее простую форму имеют плоские направляющие. Рабочий орган опирается на плоскости направляющих. Перемещение рабочего органа в вертикальном направлении ограничивается планками, в горизонтальном — плоскостями. Для устранения зазоров в вертикальной плоскости производится пришабривание планок. Для устранения зазора в горизонтальной плоскости служит регулируемая планка, которая поджимается винтами. Пришабривание планок я регулирование планки с помощью большого числа винтов является трудоемкой операцией. Рассмотренная конструкция регулировочной планки с винтами не обеспечивает получения высокой жесткости при повороте направляющих в горизонтальной плоскости.

Наиболее простую форму имеют плоские направляющие. Рабочий орган опирается на плоскости направляющих. Перемещение рабочего органа в вертикальном направлении ограничивается планками, в горизонтальном — плоскостями. Для устранения зазоров в вертикальной плоскости производится пришабривание планок. Для устранения зазора в горизонтальной плоскости служит регулируемая планка, которая поджимается винтами. Пришабривание планок я регулирование планки с помощью большого числа винтов является трудоемкой операцией. Рассмотренная конструкция регулировочной планки с винтами не обеспечивает получения высокой жесткости при повороте направляющих в горизонтальной плоскости.

Рис. 1. Направляющие скольжения.

При небольшой длине направляющих подвижного рабочего органа вместо планки может быть использован клин с уклоном 1 : 50. Перемещением клина в осевом направлении с помощью гаек обеспечивается тонкая регулировка зазора, вместе с тем значительно повышается жесткость направляющих. При большей длине подвижных направляющих регулировочные клинья могут быть установлены на двух противоположных концах направляющих.

При большей длине подвижных направляющих регулировочные клинья могут быть установлены на двух противоположных концах направляющих.

Для устранения зазора в вертикальном направлении на основных планках могут быть установлены дополнительные планки, регулируемые так же, как планка, или регулируемые клинья аналогичные по конструкции клину, показанному на рис. 1, в. Введение дополнительных регулируемых элементов приводит к усложнению конструкции и снижению жесткости.

Модификация плоских направляющих, показанная на рис. 1, б, отличается тем, что перемещение в горизонтальной плоскости ограничивается плоскостями узкой направляющей, применение которой способствует повышению точности.

В отдельных случаях, когда вес подвижных рабочих органов обеспечивает надежное замыкание направляющих и силц, возникающие в процессе работы станка, не вызывают перемещения подвижного рабочего органа в вертикальном направлении, плоские направляющие могут быть выполнены без планок.

Поверхность плоских направляющих может быть сделана сколь угодно большой в соответствии с величиной воспринимаемых нагрузок, чем обусловливается применение плоских направляющих в тяжелых станках. Обработка плоских направляющих не представляет затруднений. Недостатком их является трудность устранения зазоров.

Обработка плоских направляющих не представляет затруднений. Недостатком их является трудность устранения зазоров.

Плоскими направляющими снабжаются станины тяжелых токарных станков, продольнофрезерных станков, траверсы, стойки, консоли.

Применение призматических горизонтальных корытообразных или выпуклых направляющих исключает появление зазора в горизонтальной плоскости как при первоначальной сборке, так и в процессе износа, что является их существенным преимуществом. Корытообразные призматические направляющие хорошо удерживают смазку, что имеет значение при высокой скорости движения, в частности для направляющих столов продольнострогальных, шлифовальных станков.

Трудоемкость обработки призматических направляющих значительно больше трудоемкости обработки плоских направляющих. Особой трудоемкостью отличаются парные призматические направляющие. Для упрощения обработки применяют комбинированные направляющие, состоящие из одной призматической и одной или двух плоских. В тяжелых продольнострогальных и продольнофрезерных станках применяется комбинация из корытообразной и плоской направляющих, в токарных станках средних размеров и в расточных — из выпуклой призматической и плоской направляющих. Угол профиля призматических направляющих выбирается с учетом соотношения сил, действующих в горизонтальном и вертикальном направлениях, так, чтобы равнодействующая сил не могла вызвать движения стола по наклонной поверхности направляющей.

В тяжелых продольнострогальных и продольнофрезерных станках применяется комбинация из корытообразной и плоской направляющих, в токарных станках средних размеров и в расточных — из выпуклой призматической и плоской направляющих. Угол профиля призматических направляющих выбирается с учетом соотношения сил, действующих в горизонтальном и вертикальном направлениях, так, чтобы равнодействующая сил не могла вызвать движения стола по наклонной поверхности направляющей.

При выпуклых призматических направляющих создаются благоприятные условия для удаления стружки, при корытообразных — удаление стружки затруднено.

Призматические направляющие обладают высокой жесткостью при повороте в плоскости расположения направляющих.

Значительное распространение находят в станках направляющие в форме ласточкина хвоста, которые отличаются компактностью и простотой регулировки. Для устранения зазора как в вертикальном, так и в горизонтальном направлениях достаточно одной планки. Планка регулируется так же, как планка,- показанная на рис. 1, а. Вместо планки может быть использован клин, аналогичный клину, показанному на рис. 1, в. Планка регулируется винтами и закрепляется винтами. Последний вариант конструкции имеет высокую жесткость. Вообще жесткость направляющих в tjx>pMe ласточкина хвоста ниже жесткости рассмотренных ранее конструкций, однако вследствие малых габаритов по высоте эта форма направляющих широко применяется для перемещения кареток суппортов, столов консольнофрезерных станков и других рабочих органов.

1, а. Вместо планки может быть использован клин, аналогичный клину, показанному на рис. 1, в. Планка регулируется винтами и закрепляется винтами. Последний вариант конструкции имеет высокую жесткость. Вообще жесткость направляющих в tjx>pMe ласточкина хвоста ниже жесткости рассмотренных ранее конструкций, однако вследствие малых габаритов по высоте эта форма направляющих широко применяется для перемещения кареток суппортов, столов консольнофрезерных станков и других рабочих органов.

В ряде случаев применяются комбинированные направляющие, в которых сочетаются элементы направляющих в форме ласточкина хвоста и плоских направляющих. Такие направляющие имеют большее число регулирующих элементов, чем обычные в форме ласточкина хвоста, и отличаются несколько более высокой жесткостью. Комбинированными направляющими снабжаются различного рода траверсы.

В ряде случаев в станках применяются круглые направляющие, имеющие форму цилиндрической поверхности. Такие направляющие используются для вертикального перемещения траверсы радиальносвер-лильного станка, для перемещения шпиндельных гильз сверлильных и фрезерных станков, скалок расточных станков, скалок задних бабок токарных станков. В некоторых моделях токарных полуавтоматов и автоматов круглые направляющие применяются для перемещения суппортов.

В некоторых моделях токарных полуавтоматов и автоматов круглые направляющие применяются для перемещения суппортов.

В отдельных случаях для перемещения ползунов, имеющих сравнительно небольшое поперечное сечение, при большой длине хода используются многогранные (четырех-, шестигранные) замкнутые направляющие. В частности, шестигранные направляющие имеют ползуны суппортов крупных карусельных станков.

В большинстве случаев направляющие выполняются за одно целое С литыми корпусными деталями. В целях повышения долговечности направляющие выполняются накладными, из материалов, имеющих более высокую износостойкость.

Детали, выполняемые заодно с направляющими, отливаются из чугуна: более крупные детали (станины, стойки) — из чугуна СЧ 21-40, модифицированного чугуна, сопряженные с ними детали — из чугуна СЧ 15-36. Направляющие деталей, отлитых из чугуна, для повышения износостойкости подвергаются поверхностной закалке.

Накладные направляющие в виде накладных планок или призм, которые прикрепляются на винтах к соответствующим поверхностям литых деталей, изготовляются из конструкционной углеродистой стали, подвергающейся закалке (HRC 50—52), или из цементируемых углеродистых сталей 15,20 (HRC 55—60). В отдельных случаях накладные направляющие изготовляются из легированных сталей 40Х, ШХ15.

В отдельных случаях накладные направляющие изготовляются из легированных сталей 40Х, ШХ15.

За последнее время получили распространение, особенно в тяжелых станках, накладные направляющие из текстолита и других синтетических материалов, а также цветных сплавов. Накладные направляющие из текстолита либо прикрепляются на винтах, либо приклеиваются. Направляющие из цветных металлов (ЦАМ, бронза, баббит) выполняются в виде накладных планок или получаются путем наплавки.

Накладные планки устанавливаются на коротких направляющих. Применение накладных направляющих из указанных материалов исключает появление заедания, повышает износостойкость, что имеет особое значение для тяжелых станков, где подобные направляющие и находят главное применение.

Смазка подается через отверстия, открывающиеся на поверхности направляющих. По длине направляющих размещается ряд отверстий, соединяющихся между собой каналами или трубопроводами, в которые масло подается от насоса смазочной системы. Направляющие рабочих органов, перемещающиеся со значительными скоростями, смазываются непрерывно направляющие рабочих органов, совершающих движение с малой скоростью, смазываются периодически. В последнем случае смазочный насос приводится или вручную, или от вала того или иного периодически включаемого привода.

Направляющие рабочих органов, перемещающиеся со значительными скоростями, смазываются непрерывно направляющие рабочих органов, совершающих движение с малой скоростью, смазываются периодически. В последнем случае смазочный насос приводится или вручную, или от вала того или иного периодически включаемого привода.

Наиболее благоприятные условия смазки направляющих рабочих органов, совершающих движение подачи, получаются при наличии закрытых поперечных канавок на направляющих подвижного рабочего органа. Если смазка подводится через отверстия, открывающиеся в канавки подвижного рабочего органа, то канавки должны быть изолированы одна от другой. Если смазка подводится через отверстия в неподвижных направляющих, то поперечные канавки подвижного рабочего органа соединяются между собой продольной канавкой, расположенной у края направляющих.

Расчет направляющих ведется либо по наибольшим, либо по средним удельным давлениям. При скоростях, характерных для движения подачи, у чугунных направляющих станков средних размеров допускаемые наибольшие давления не превышают 25—30 кГ/см2, а у тяжелых станков — 10—15 кГ/см2. Допускаемые средние удельные давления вдвое ниже. При определении средних удельных давлений можно воспользоваться значениями реакций, полученными при определении тяговых усилий, и найти среднее удельное давление, как частное от деления величины реакций на площадь направляющих. В более ответственных случаях необходимо применять уточненные методы расчета.

Допускаемые средние удельные давления вдвое ниже. При определении средних удельных давлений можно воспользоваться значениями реакций, полученными при определении тяговых усилий, и найти среднее удельное давление, как частное от деления величины реакций на площадь направляющих. В более ответственных случаях необходимо применять уточненные методы расчета.

При разработке конструкции направляющих, особенно прецизионных станков, необходимо предусматривать защиту их от стружки, металлической и абразивной пыли. Для удаления стружки на торцах подвижных салазок, перемещающихся по направляющим, устанавливается фетровая подушка, которая прижимается щитком. Однако в фетровую подушку внедряются мелкие частицы стружки, металлическая пыль, которые изнашивают направляющие станины.

По опыту станкостроительного завода им. Я. М. Свердлова, хорошо зарекомендовали себя латунные съемники стружки, которые прижимаются к направляющим под действием сегментной пружины.

Сварные, штампованные или литые щитки, устанавливаемые на торце подвижных салазок, могут быть использованы при сравнительно небольшой длине хода и наличии свободного места для перемещения щитка. Подобные щитки устанавливаются на торцах столов шлифовальных станков, на салазках некоторых моделей револьверных станков. При недостатке места щитки в некоторых случаях выполняются телескопическими.

Подобные щитки устанавливаются на торцах столов шлифовальных станков, на салазках некоторых моделей револьверных станков. При недостатке места щитки в некоторых случаях выполняются телескопическими.

Рис. 2. Защита направляющих.

Одним из средств защиты являются металлические шторки, которые, будучи связаны с подвижным рабочим органом, сматываются с барабана, снабженного спиральной пружиной.

Рис. 3. Направляющие качения.

На шлифовальных станках, где исключается повреждение защитного устройства стружкой, могут быть использованы защитные гармошки, изготовляемые из ткани или кожзаменителей.

Направляющие качения. В качестве тел качения в направляющих качения используются шарики, иглы, ролики. Детали, плоскости которых контактируют с телами качения, могут быть выполнены стальными термически обработанными или чугунными. В качестве материала для стальных деталей применяется цементируемая сталь 20Х, для чугунных — чугун СЧ 21-40.

В шариковых направляющих детали связаны с неподвижным основанием, а деталь — с подвижным рабочим органом. Шарики расположены в сепараторах. Одна из деталей используется для регулирования зазора в направляющих или для создания предварительного натяга.

Шарики расположены в сепараторах. Одна из деталей используется для регулирования зазора в направляющих или для создания предварительного натяга.

В представленной на рис. 3, а конструкции регулирование осуществляется путем смещения планки винтами, после чего планка закрепляется винтами. Планка может быть также выполнена в форме клина.

Для защиты направляющих рабочий орган снабжен выступами, которые входят в пазы планок и образуют лабиринтное уплотнение.

В направляющих, показанных на рис. 3, б, использованы в качестве тел качения иглы, которые расположены в пазах сепараторов, а в направляющих, представленных на рис. 3, в, — ролики.

Рассмотренные формы направляющих качения могут быть использованы при сравнительно небольшом отношении длины хода к длине направляющих, так как при большой длине хода тела качения, перемещаясь вместе с сепаратором, выходят за пределы направляющих и длина контакта тел качения с направляющими сокращается.

При большой длине хода применяются направляющие, в которых обеспечивается движение тел качения по замкнутой траектории. При использовании в качестве тел качения шариков последние направляются козырьками, расположенными на торцах подвижного рабочего органа, во внутренние каналы подвижного рабочего органа, пройдя по которым, они вновь возвращаются в рабочую зону. Для роликов применяются сепараторы в форме цепей, которые охватывают две звездочки, расположенные на неподвижных направляющих, что приводит к увеличению габаритов и усложнению конструкции направляющих.

При использовании в качестве тел качения шариков последние направляются козырьками, расположенными на торцах подвижного рабочего органа, во внутренние каналы подвижного рабочего органа, пройдя по которым, они вновь возвращаются в рабочую зону. Для роликов применяются сепараторы в форме цепей, которые охватывают две звездочки, расположенные на неподвижных направляющих, что приводит к увеличению габаритов и усложнению конструкции направляющих.

При небольших нагрузках направляющие скольжения катятся по двум-трем подшипникам качения, расположенным на осях в неподвижном основании. Для обеспечения правильного положения роликов их оси делаются эксцентричными, чем обеспечивается необходимая регулировка.

Расчет направляющих качения ведется по контактным напряжениям. Для определения наибольших контактных напряжений определяют на основе уравнений статики эпюры распределения давлений на направляющих. Так как направляющие качения применяются при сравнительно небольших нагрузках, то обычно решение этой задачи не представляет трудностей, так как при указанных условиях не возникают значительные опрокидывающие моменты и основную роль играют нагрузки от веса подвижных элементов. Тяговые усилия при указанных условиях и применении направляющих качения также имеют небольшую величину, и их влиянием на распределение нагрузок можно пренебречь. Построив эпюры распределения давлений на направляющих, находят наибольшее давление на единицу длины направляющих — ртах.

Тяговые усилия при указанных условиях и применении направляющих качения также имеют небольшую величину, и их влиянием на распределение нагрузок можно пренебречь. Построив эпюры распределения давлений на направляющих, находят наибольшее давление на единицу длины направляющих — ртах.

Во фланцах располагаются также отверстия для фундаментных болтов. При наличии внутренних фланцев гайки размещаются в специальных карманах.

Рис. 4. Установка на фундамент плит, оснований, станин.

При небольшой удельной нагрузке для крепления с помощью фундаментных болтов используются лапы. Отверстия для фундаментных болтов могут имгть также продолговатую форму пазов.

В ряде случаев рядом с отверстием для фундаментного болта располагается резьбовое отверстие для регулировочного болта. С помощью регулировочных болтов, опирающихся на металлические плиты, производится выверка станка при установке. При отсутствии регулировочных болтов выверка осуществляется с помощью клиньев, которые помещаются между поверхностью фундамента и опорной поверхностью. Тяжелые и прецизионные станки обычно устанавливаются на регулируемых башмаках. При регулировании клин перемещается по основанию с помощью гаек.

Некоторые разновидности фундаментных болтов представлены на рис. 4, з, и и к. Фундаментные болты с анкерными плитами применяются при установке тяжелых станков.

Для перемещения станков в процессе установки по контуру опорной поверхности делается ряд пазов для ломика.

Легкие и средние станки могут устанавливаться на общей бетонной плите цеха. После установки под станки подливается бетон. Станины этих станков должны иметь достаточную жесткость без учета их совместной работы с фундаментом.

Тяжелые станки устанавливаются на специальных фундаментах, представляющих собой в ряде случаев сложные инженерные сооружения с большой глубиной залегания. Необходимая жесткость обеспечивается при совместной работе станины с фундаментом. При большой длине станины бетон после установки подливается только под привод и в зону размещения портала. Остальная часть станины во избежание больших температурных деформаций и деформаций от проседания фундамента устанавливается на башмаках и притягивается фундаментными болтами.

Легкие прецизионные станки большой жесткости устанавливаются на регулируемых опорах, расположенных в трех точках. При большой длине станины число регулируемых опор увеличивается. В случае установки прецизионных станков на общей плите между плитой и станком прокладываются изоляционные прокладки. Особо прецизионные станки устанавливаются на специальных фундаментах, изолированных от вибраций, передаваемых извне, для чего под фундамент закладывается слой шлака, песка или подводятся упругие элементы — стальные пружины, специальные башмаки.

Плиты. Как элементы остова станка плиты используются в консольнофрезерных, вертикально- и радиальносверлильных, поперечно-строгальных станках. Плиты этих станков имеют сходную конфигурацию и представляют собой верхнюю и нижнюю стенки, связанные между собой системой ребер. В качестве примера на рис. 5 приведен чертеж плиты радиальносверлильного станка. Так как плиты радиальносверлильных станков служат для закрепления обрабатываемых деталей и различного рода приспособлений, то они снабжаются Т-образными пазами для крепежных болтов.

В плитах консольнофрезерных станков располагаются резервуары для смазочно-охлаждающей жидкости.

Плиты расточных колонок, которые служат для закрепления крупных деталей и имеют большую поверхность, обычно выполняются сборными из отдельных секций.

Плиты рассчитываются как пластины, расположенные на упругом основании.

Основания и станины. Конструктивные формы оснований отличаются от конструктивных форм станин, опирающихся непосредственно на поверхность фундамента, в основном, отсутствием направляющих, что позволяет не рассматривать специально конструкцию оснований.

Станины, опирающиеся непосредственно на фундамент, могут быть названы станинами-основаниями. Формы станин-оснований весьма многообразны и зависят от общей компоновки станка, поэтому можно указать только на некоторые наиболее характерные разновидности: продольные станины-основания крупных токарных, продольнофрезерных, продольнострогальных, двухстоечных координатнорасточных,горизонталь-норасточных станков, расточных колонок; короткие станины бес-консольнофрезерных, координатнорасточных с двухкоординатным перемещением стола, зубофрезерных станков; Т-образные станины различных шлифовальных станков.

В станинах-основаниях располагаются те или иные механизмы приводов, резервуары для смазочно-охлаждающей жидкости, резервуары для масла, в ряде случаев шкафы для электроаппаратуры. Особенности конструкции, вызванные расположением указанных устройств, являются чисто индивидуальными.

Характерные формы станин-оснований представлены на рис. 6. Для обеспечения соответствующей жесткости станины — основания снабжаются необходимым числом продольных стенок и продольных и поперечных ребер. Окнам, имеющимся в стенках станин, рекомендуется придавать круговую форму. Несколько специфическую форму имеют станины-основания крупных токарных станков, снабжаемые сквозными шахтами, через которые стружка проваливается в коридор, расположенный в фундаменте.

Рис. 5. Плита.

Станины, опирающиеся на тумбы или основания, в основном применяются, как указывалось выше, в токарных и револьверных станках. Характерные формы станин токарных станков представлены на рис. 7. Станина с П-образными поперечными ребрами имеет несколько меньшую жесткость, но проще в производстве, чем станина с диагональными Т-образными ребрами. Представленная на рис. 7, а, б ив форма станин токарных станков обусловлена необходимостью свободного отвода стружки через окна, расположенные между ребрами. Однако незамкнутая форма сечения станины приводит к значительному снижению ее жесткости, поэтому на некоторых моделях токарных станков отказываются от классических форм сечения с целью повышения жесткости. Сечение, представленное на рис. 7, г, при котором отвод стружки осуществляется через окна боковой стенки, позволяет повысить жесткость в 4 раза по сравнению со станиной, имеющей П-образные ребра. Однако условия для отвода стружки при данной форме станины ухудшаются. Поскольку роль станины в общей жесткости токарного станка сравнительно невелика и упругие перемещения, обусловленные деформациями станины, составляют около 15% от общей величины перемещения, то жесткость не является решающим фактором при выборе формы станины токарного станка.

Рис. 6. Станины-основания.

Станины рассчитываются на жесткость, при этом определяется величина относительного смещения обрабатываемой детали и режущего инструмента, возникающего вследствие деформаций станины.

Рис. 7. Станины токарных станков.

При расчете станины рассматриваются как балки постоянной жесткости. Станины продольнофрезерных, продольнострогальных и других станков для обработки плоскостей рассчитываются на изгиб в вертикальной плоскости. Станины токарных станков расчитываются на изгиб в поперечном направлении и на кручение. Аналогично рассчитываются станины расточных станков.

Влияние фундамента учитывается коэффициентом повышения жесткости.

Деформации станины, как правило, не оказывают существенного влияния на изменение относительного положения режущего инструмента и обрабатываемой детали, чем снижается актуальность расчета станин на жесткость.

К числу станин относятся также станины с круговыми направляющими. Специфика конструкции этих станин определяется их круглой формой. Конструктивные особенности подобных станин наиболее ярко выражены у карусельных станков.

Стойки и порталы. Стойки являются конструктивными элементами остова различных типов станков: консольных, бесконсольных и продольнофрезерных, зубофрезерных, сверлильных, горизонтально- и координатнорасточных, карусельных, плоскошлифовальных и др. Конфигурация стоек в вертикальном направлении изображена на фигурах, иллюстрирующих формы общей компоновки различных типов станков. Стойки либо устанавливаются на основании нижней опорной поверхностью, либо прилегают к основанию нижней частью боковой поверхности. Стойки соединяются с основанием болтами. Отверстия для болтов располагаются во фланцах или карманах, аналогичных карманам для фундаментных болтов. Стойки двухстоечных станков (продольнострогальных, продольнофрезерных, карусельных, координатнорасточных), прикрепленные к основанию и связанные между собой поперечной балкой, образуют портал.

Рис. 8. Станина карусельного станка.

Стойки работают на изгиб в двух взаимно перпендикулярных направлениях и на кручение вокруг вертикальной оси. Для жесткости стоек большое значение имеет форма поперечного сечения. Особенно велики деформации стоек при закручивании в случае появления искажения контура поперечного сечения. Для устранения искажения контура поперечного сечения стойки снабжаются поперечными перегородками или поперечными ребрами жесткости. В отдельных случаях введением поперечных перегородок удается поднять жесткость стоек в 10 раз. Расстояние между поперечными перегородками должно быть равно примерно 2/3 длины линии контакта сопряженной детали, передающей крутящий момент стойке. Окна в поперечных перегородках, имеющие площадь, не превышающую 0,2—0,3 общей площади поперечного сечения, не вызывают существенного снижения жесткости стойки. Влияние окон на жесткость в значительной мере зависит от формы окна. Минимальное снижение жесткости вызывают окна треугольной и круглой формы.

Поперечные ребра, расположенные по контуру стойки, также способствуют повышению крутильной жесткости стойки. Даже при небольшой высоте поперечных ребер, равной 0,05—0,1 соответствующего размера стойки в поперечном сечении, жесткость повышается примерно на 40%.

Продольные ребра способствуют повышению жесткости при изгибе. Однако жесткость повышается сравнительно мало — на 10—20%.

Окна, расположенные в стенках, резко снижают жесткость стоек, особенно окна, расположенные в узкой стенке.

В тех случаях, когда внутри стойки располагаются те или иные механизмы, как это имеет место, например в консольнофрезерных станках, где в стойке размещается привод главного движения, конструкция стойки в значительной мере определяется условиями размещения механизмов.

Рис. 9. Сечения стоек.

Так как размещение противовеса в стойке приводит к увеличению размера окон в перегородках и снижению жесткости, то в некоторых случаях противовесы выносят наружу, придавая им соответствующую форму.

На рис. 9 представлен ряд характерных сечений стоек. Формы сечения изменяются в зависимости от типа и размеров станка: например, стойки горизонтальнорасточных станков меньших размеров не имеют вертикальных перегородок, а стойки некоторых моделей двухстоечных станков снабжаются вертикальными перегородками. Отношение размеров поперечного сечения стоек одностоечных станков, стойки которых работают на кручение, рекомендуется принимать близким к 1 : 1, продольнострогальных и продольнофрезерных 1:2 — 1:3, карусельных 1 : 3—1 : 4.

Соединение стоек двухстоечных станков поперечной балкой может быть выполнено в различных формах. Формы, представленные на рис. 10, а и б отличаются от формы, показанной на рис. 10, б, более высокой жесткостью. Выбор одной из этих двух форм соединения в значительной мере обусловливается технологическими соображениями. С технологической точки зрения наиболее простой является форма, приведенная на рис. 10, а.

Коробчатые детали. Коробчатые детали в основном служат для размещения в них различного рода механизмов: валов и зубчатых колес коробок скоростей и подач, отдельных групп передач кинематической цепи, шпиндельных узлов. Коробчатые детали могут являться как элементами остова станка, так и элементами подвижных рабочих органов. Так, шпиндельная бабка токарного станка является элементом остова станка, а шпиндельные бабки продольнофрезерных, расточных, радиаль-носверлильных и других станков — подвижными рабочими органами. Коробчатые детали обоих видов имеют одинаковую конструкцию, при этом подвижные коробчатые детали либо непосредственно снабжаются направляющими, либо располагаются на салазках.

Рис. 10. Схемы порталов.

Поскольку в коробчатых деталях располагаются механизмы, то стенки коробчатых деталей должны быть снабжены бобышками для размещения подшипников валов. Подшипники размещаются как в основных, так и в промежуточных стенках коробчатой детали.

Для монтажа механизмов должен быть обеспечен доступ во внутреннюю полость коробчатой детали. Доступ обеспечивается через одну из открытых стенок детали, которая может закрываться откиднои крышкой или крышкой установленной на винтах. В ряде случаев полость коробчатой детали остается открытой.

Рис. 11. Коробчатые детали.

При неразъемных корпусах детали, монтируемые на валу, в процессе монтажа приходится удерживать на весу, поочередно одевая их на вал, пропускаемый через отверстия в стенках корпуса. При большем весе монтируемых деталей процесс сборки становится затруднительным. Поэтому коробчатые детали крупных станков нужно делать разъемными, несмотря на то, что при этом усложняется технологический процесс обработки.

Коробчатые детали прикрепляются к опорным поверхностям оснований станин, стоек. При этом корпус коробчатой детали может располагаться с внешней стороны или входить внутрь корпуса. Отверстия для крепежных болтов располагаются во фланцах, лапах или карманах, аналогичных карманам фундаментных болтов.

При установке шпиндельных бабок необходима строгая координация положения оси шпинделя относительно направляющих, которая достигается либо путем создания у коробчатой детали вспомогательных базирующих поверхностей, контактирующих с направляющими станины, либо путем введения регулировочных элементов.. Вспомогательные поверхности имеются на коробчатых деталях, представленных на рис. 12, а и б. У первой — вспомогательная поверхность контактирует с боковой поверхностью направляющей, у второй — с призматической. При отсутствии вспомогательных базирующих поверхностей коробчатая деталь устанавливается в требующееся положение с помощью болтов. Для регулирования положения детали в вертикальной плоскости используются резьбовые втулки, которые опираются на поверхность станины.

Рис. 12. Установка шпиндельных бабок.

Коробчатые детали изготовляются из чугуна марки СЧ 15-32 или свариваются из стальных листов.

Под действием нагрузок, приложенных к валам, происходит деформация стенок, в которых расположены подшипники. Как показывают исследования, величина деформаций в основном определяется толщиной этих стенок. Жесткость может быть повышена при введении ребер, связывающих бобышки с гранями коробки.

Подвижные стойки, порталы, траверсы. Подвижные стойки отличаются от неподвижных только наличием на нижнем основании направляющих, перемещающихся по направляющим станины. Подвижные стойки имеются у расточных колонок, у радиальносверлильных станков некоторых моделей.

Подвижные порталы образуются двумя подвижными стойками, связанными поперечной балкой. Подвижные порталы имеются у карусельных станков больших размеров.

Траверсы, перемещающиеся по направляющим стоек одностоечных и двухстоечных станков в вертикальном направлении, имеют горизонтальные направляющие для перемещения суппортов или шпиндельных бабок.

Рис. 13. Траверса.

Траверсы двухстоечных продольнофрезерных, продольнострогальных, карусельных и координатнорасточных станков имеют характерную конструкцию, изображенную на рис. 13. Траверса коробчатого сечения перемещается по направляющим двух стоек. Траверса удерживается на направляющих планками. Для устранения зазоров служат клинья. Перемещение траверсы осуществляется с помощью вертикальных винтов, расположенных в стойках, и гаек, прикрепленных к траверсе. В требующемся положении траверса закрепляется четырьмя прижимными планками.