Настольные сверлильные станки: характеристики, особенности

Настольные сверлильные станки получили самое широкое распространение и применяются начиная от домашних мастерских и заканчивая промышленным производством.

На нашем рынке можно встретить вертикально-сверлильные станки производства СССР, России, Китая и прочих стран. Советское оборудование находится достаточно в плачевном состоянии и морально устарело, покупают его, как правило, чтобы сэкономить.

Большую долю рынка занимает китайское оборудование. Распространенными брендами являются Proma, Jet, Optimum, Энкор Корвет, Калибр и др.

К настольным сверлильным станкам можно отнести вертикально-сверлильные станки, способные обрабатывает отверстия диаметром до 16 мм в черных и цветных металлах, а также дереве, пластике и др. распространенных материалах.

Основными параметрами при выборе будут:

- максимальный диаметр сверления в стали;

- ход шпинделя;

- габариты рабочего стола;

- количество скоростей привода;

- мощность привода.

- Напряжение питания двигателя (220 / 380 В).

Дополнительными преимуществами являются:

- возможность подключения подачи смазочно-охлаждающей жидкости;

- установки крестовинного стола;

- наличие станочных тисков в комплекте поставки.

Настольно-сверлильный станок 2М112

Рассмотрим настольный сверлильный станок на примере советского образца 2М112.

Настольный сверлильный станок 2М1122М112 применяется для обработки мелких заготовок из металла и дерева. На станке возможно производить сверление, рассверливание и нарезание резьб диаметром до 12 мм.

Сверлильный станок 2М112 можно встретить на территории бывшего СССР практически в любом учебном заведении, ремонтной мастерской или цеху. 2М112 массово выпускался на заводе «Практика» и «Жальгирис» в г. Вильнюс, а также производственном предприятии «Сельмаш» в г. Киров.

Аналогами станка 2М112 являются НС-12А, ГС2112, БС-01, ЕНС-12 и другое оборудование отечественного производства. Из китайских образцов можно выделить Optimum B13, Proma PTB-16B, Jet JDP-10.

Из китайских образцов можно выделить Optimum B13, Proma PTB-16B, Jet JDP-10.

По классификации ЭНИМС данная модель металлорежущего станка относится к группе сверлильных станков (цифра 2), буква А говорит нам что была проведена модернизация, относится к типу вертикально-сверлильных (цифра 1), наибольший диаметр сверления составляет 12 мм (цифра 12 в аббревиатуре). Класс точности Н – нормальный, т.е. допускается отклонение в 10 мкм.

Технические характеристики настольного сверлильного станка 2М112

Комплектация

В комплектацию станка входит клиновой приводной ремень, сверлильный патрон 16, а также по согласованию могли оснастить светильниками.

Опционально можно оснастить станок крестовым столом, тисками, револьверной головкой, системой подачи СОЖ, пневмогидравлической подачей.

Особенности станка 2M112

- необходимо раз в 7 дней смазывать обработанные подвижные части станка;

- имеется упор для сверления отверстий на одинаковую глубину;

- возможность регулирования всех важных частей;

- плита (стол) оснащается каналами для эффективного отвода СОЖ;

- все электрооборудование скрыто внутри плиты;

- основу шпиндельной бабки составляет чугунный корпус.

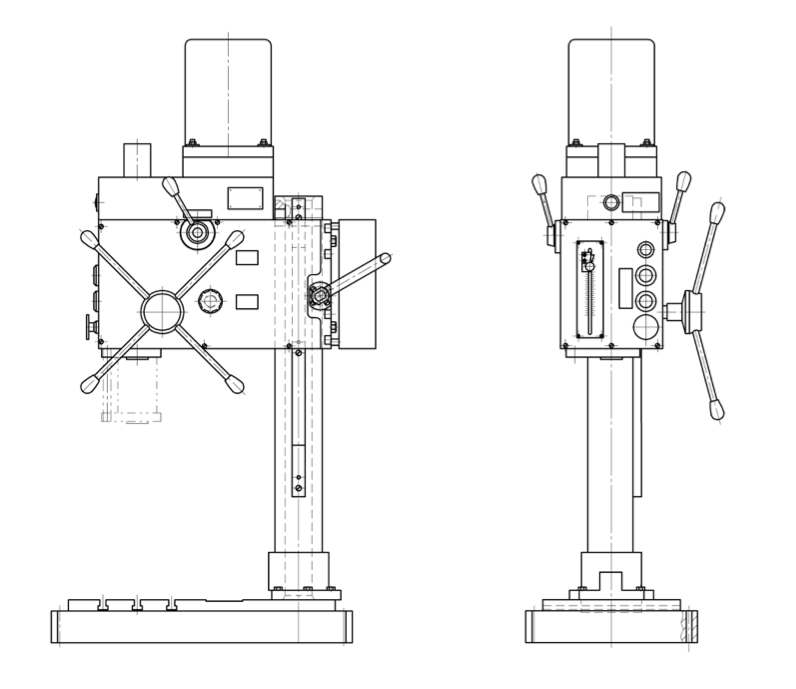

Кинематическая схема

Шпиндельный узел располагается в чугунном корпусе, в котором также установлен механизм натяжения ремней. За корпусом в вертикальном положении установлен электродвигатель на 380 В, вращение от которого передается через ременную передачу на шпиндель.

Схема шпиндельного узла 2М112 в разрезе

Шпиндель изготавливается из стали 45. Частота вращения меняется перекидыванием клинового ремня между ручьями шкива и диапазон может варьироваться в пределах от 450 до 4000 об/мин. Всего имеется пять ступений (скоростей).

Подача шпинделя осуществляется в ручную путем вращения рукоятки на 190 мм.

Сверлильные станки. Фото, Паспорта, руководства по эксплуатации – Сверлильные станки

Вертикально-сверлильные станки

2Н118 – Универсальный вертикально-сверлильный станок, Молодечно, 1971г. http://www.chipmaker.ru/files/file/69/

отрывок паспорта 2Н118-1 http://www.chipmaker. ..iles/file/6314/

..iles/file/6314/

____________________________________________________________________

2118 – Вертикально-сверлильный станок, г. Новочеркасск. Паспорт. 1952г. http://www.chipmaker.ru/files/file/70/

____________________________________________________________________

2118-А, станок вертикально-сверлильный, Молодечно. Инструкция по эксплуатации, паспорт. http://www.chipmaker…iles/file/1408/

____________________________________________________________________

С-25 – Вертикально-сверлильный станок. Паспорт. http://www.chipmaker.ru/files/file/71/

____________________________________________________________________

2А125 – станок универсальный вертикально-сверлильный. Электросхемы на 2А125, 2А135, 2А150 http://www.chipmaker…files/file/326/

2А125 – станок универсальный вертикально-сверлильный, Вильнюс. РЭ, Паспорт, Электросхема http://www.chipmaker…iles/file/6987/

РЭ, Паспорт, Электросхема http://www.chipmaker…iles/file/6987/

2А125 -станок вертикально-сверлильный, Стерлитамак. Инструкция по эксплуатации, Паспорт, Электросхема. http://www.chipmaker…files/file/919/

____________________________________________________________________

2А135 -станок универсальный вертикально-сверлильный, г. Стерлитамак, 1960 год Описание и Руководство по обслуживанию http://www.chipmaker…iles/file/5538/

2А135 – станок универсальный вертикально-сверлильный, завод “Киргизкабельмаш”, г. Фрунзе, 1973 Руководство к станку. http://www.chipmaker…iles/file/3837/

____________________________________________________________________

2Н125, 2Н135, 2Н150 – станок вертикально-сверлильный, Стерлитамак. Материалы по запасным (быстроизнашивающимся) частям. http://www.chipmaker…files/file/833/

2Н125, 2Н135, 2Н150 – универсальный вертикально-сверлильный станок

Альбом 1 – Механика

Альбом 2 – Паспорт приёмки

Альбом 3 – Электрооборудование

Альбом 4 – Каталог запчастей.

http://www.chipmaker…iles/file/4932/

____________________________________________________________________

2С132К – станок вертикально-сверлильный с плавающим столом Электросхема http://www.chipmaker…iles/file/5044/

____________________________________________________________________

2054М – станок вертикально-резьбонарезной, Краснореченский станкостроительный завод им. Фрунзе, 1976г. Паспорт, руководство по эксплуатации, чертежи быстроизнашивающихся частей. http://www.chipmaker…iles/file/1422/

2054М – станок вертикально-резьбонарезной, кабаньевский станкозавод. Руководство по эксплуатации, паспорт, чертежи быстроизнашивающихся частей. http://www.chipmaker…iles/file/1444/

____________________________________________________________________

2С132, 2С132К, 2С132Ц, 2С132ПФ2И – станки вертикально-сверлильные Руководство по эксплуатации 1989 год http://www. chipmaker…iles/file/5213/

chipmaker…iles/file/5213/

____________________________________________________________________

МН-18

Молодечно Паспорт http://www.chipmaker…iles/file/6858/____________________________________________________________________

МН-18-52 Молодечно Паспорт http://www.chipmaker…iles/file/6859/

____________________________________________________________________

2Г125 – станок вертикально-сверлильный Руководство по эксплуатации. http://www.chipmaker…iles/file/3967/

Изменено пользователем КазахСверлильный станок 2м112 схема электрическая 220в

Станок 2М112 — широко распространенная во времена СССР модель вертикально-сверлильного оборудования, производимая Кировским станкостроительным заводом в период 1980—1995 год. Данный агрегат отличается продуктивностью, повышенным запасом надежности и точностью рассверливания.

Данный агрегат отличается продуктивностью, повышенным запасом надежности и точностью рассверливания.

В статье будут рассмотрены назначение, функциональные возможности, особенности конструкции и технические характеристики станка 2М112.

1 Функциональность, сфера использования

Настольный сверлильный станок 2М112 является оборудованием бытового класса, предназначенным для использования в ремонтных мастерских, металлообрабатывающих цехах либо небольших предприятиях. Данные агрегаты способны работать с деталями из стали, цветных сплавов, пластика и дерева.

Вертикально-сверлильный станок 2М122 может выполнять следующие технические операции:

- сверление сквозных и глухих отверстий;

- зенкерование;

- рассверливание;

- развертывание;

- нарезание резьбы (дюймовой, метрической).

Среди эксплуатационных преимуществ данного оборудования, сделавших его одним из наиболее востребованных сверлильных агрегатов в СССР, выделим сравнительную простоту конструкции, обеспечивающую легкость управления, надежность и длительный эксплуатационный ресурс.

Особенностью станка является использование в его конструкции 5-ти ступенчатого шкива двигателя, который дает 5 скоростей вращения шпинделя, что позволят выбрать оптимальный режим обработки металла любой твердости. Скорость резания подбирается посредством изменения положения ремня в коробке передач.

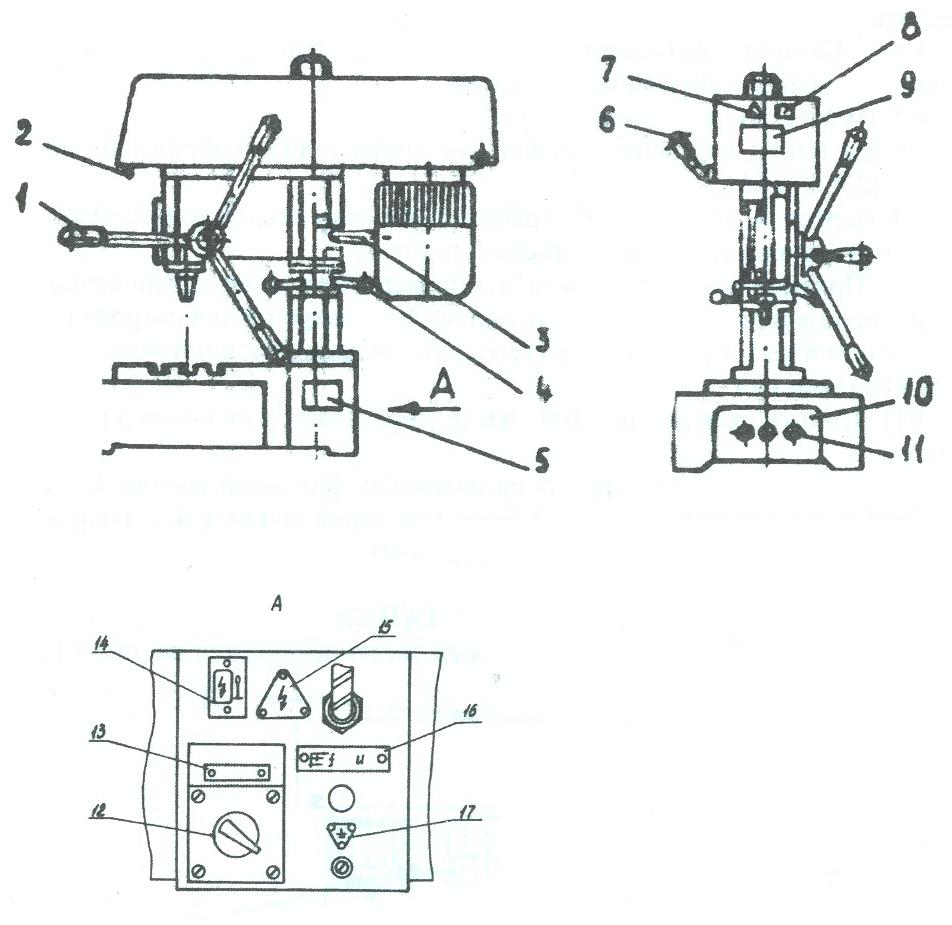

Внешний вил 2М112

В конструкции данной модели предусмотрена возможность использования дополнительной опорной тумбы, при комплектации которой появляется возможность обработки торцов длинных заготовок (валов) диаметром до 120 мм и длиной до 1000 мм.

Среди аналогов данной модели, производимых отечественными предприятиями, выделим распространенные станки ЕНС12 (производства завода ЕСЗ) и ГС2112 (Гомельский завод станочных узлов), которые имеют идентичные характеристики и компоновку.

1.1 Особенности конструкции

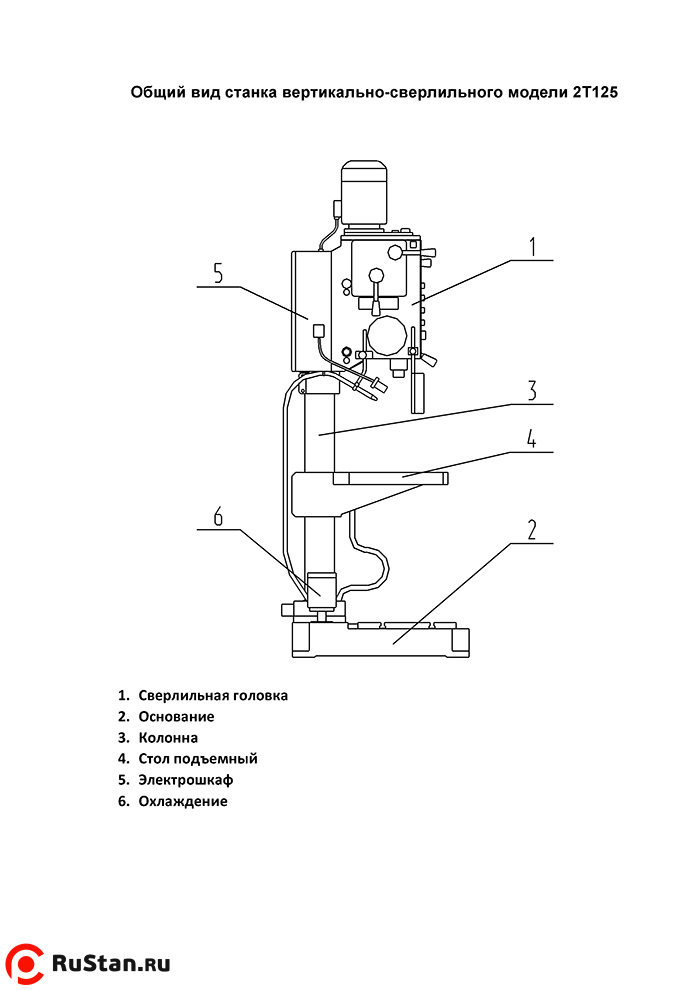

Вертикально-сверлильный станок 2М112 имеет типовую конструкцию, состоящую из следующих узлов:

- Колонка.

- Зажим шпиндельной бабки.

- Электродвигатель.

- Устройство подъема шпиндельной бабки.

- Несущий кронштейн.

- Опорная плита.

- Верхняя часть корпуса (кожух).

- Шпиндельная бабка.

- Устройство натяжения ремня.

Расположение конструктивных узлов вы можете увидеть на приведенной схеме.

Главным рабочим узлом станка является шпиндельная бабка, выполненная в сборном корпусе из чугуна. В корпусе расположен сам шпиндель, устройство натяжения ремня и ламы местного освещения рабочей зоны. Бабка имеет поворотную конфигурацию — она может проворачиваться на колоне и фиксировать в требуемом положении. Для ее перемещения необходимо отключить зажимное устройство (№2), опускание и подъем бабки осуществляется поворотом соответствующего рычага (№4).

На задней части корпуса шпиндельной балки смонтирован электродвигатель асинхронного типа мощностью 550 Вт. В отличие от коллекторных приводов асинхронный мотор устойчив к перегрузкам и нагреву, что позволяет эксплуатировать сверлильный станок беспрерывно. Кнопка включения привода вынесена на переднюю часть корпуса агрегата.

Кнопка включения привода вынесена на переднюю часть корпуса агрегата.

Шпиндельный узел 2М112

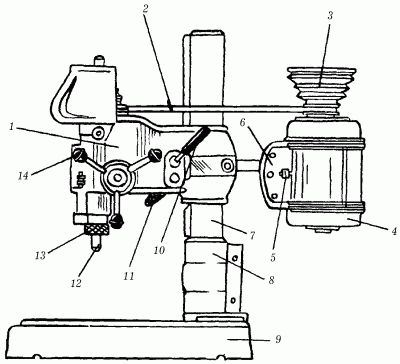

Устройство шпиндельного узла 2М112 представлено на вышеприведенной схеме, он состоит из:

- Шпиндель.

- Гайка для снятия патрона с шпинделя.

- Шариковый подшипник вращения.

- Гильза.

- Валик-шестерня (выполняет подачу шпинделя, передавая на него вращение от штурвала).

- Шариковый подшипник.

- Втулка вращения.

- Шкив.

- Регулирующая ручка.

В данной модели предусмотрены такие органы управления как рукоять подачи шпинделя, рычаги перемещения и фиксации шпиндельной бабки, фиксатор подмоторной плиты, механизм натяжения ремня и кнопки управления приводом.

Фиксация передаточного ремня в 2М112 выполняется предельно просто — необходимо лишь открыть ременную передачу от защитного кожуха, с помощью специального рычага опустить подмоторную плиту, затем валиком натянуть ремень и зафиксировать его рукоятью. Выполнять подтяжку необходимо с периодичностью в 1-2 недели, поскольку ослабление ремней способно существенно снизить крутящий момент шпинделя.

Выполнять подтяжку необходимо с периодичностью в 1-2 недели, поскольку ослабление ремней способно существенно снизить крутящий момент шпинделя.

к меню ↑

1.2 Обзор станка 2М112 (видео)

к меню ↑

1.3 Технические характеристики

Предлагаем вашему вниманию перечень основных характеристики настольно-сверлильного станка 2М112:

- количество шпинделей — 1;

- максимальный диаметр сверления;

- расстояние между нижней частью шпинделя и поверхностью рабочего стола: наибольше — 400 мм, наименьше — 0 мм;

- вылет шпинделя — 180 мм;

- размеры рабочего стола (плиты) — 25*25 см, количество Т-образных пазов — 3 шт.

Кинематическая схема станка

- тип конуса — Морзе В18;

- ход гильзы — 100 мм;

- наружный диаметр — 17 мм;

- длина перемещения головки шпинделя — 300 мм.

Электрическая схема станка

- тип электродвигателя — асинхронный, мощность — 550 Вт;

- количество скоростей вращения шпинделя — 5 шт;

- частоты вращения — 4500, 2500, 1400, 800 и 450 об/мин.

На привод установлен клиновый передаточный ремень типа «А» длиной 118 см. Размеры станка составляют 80*37*95 см, вес — 120 кг. Для сравнительно небольших гарабитов агрегат имеет серьезный вес, который исключает возможность возникновения вибраций в процессе работы.

к меню ↑

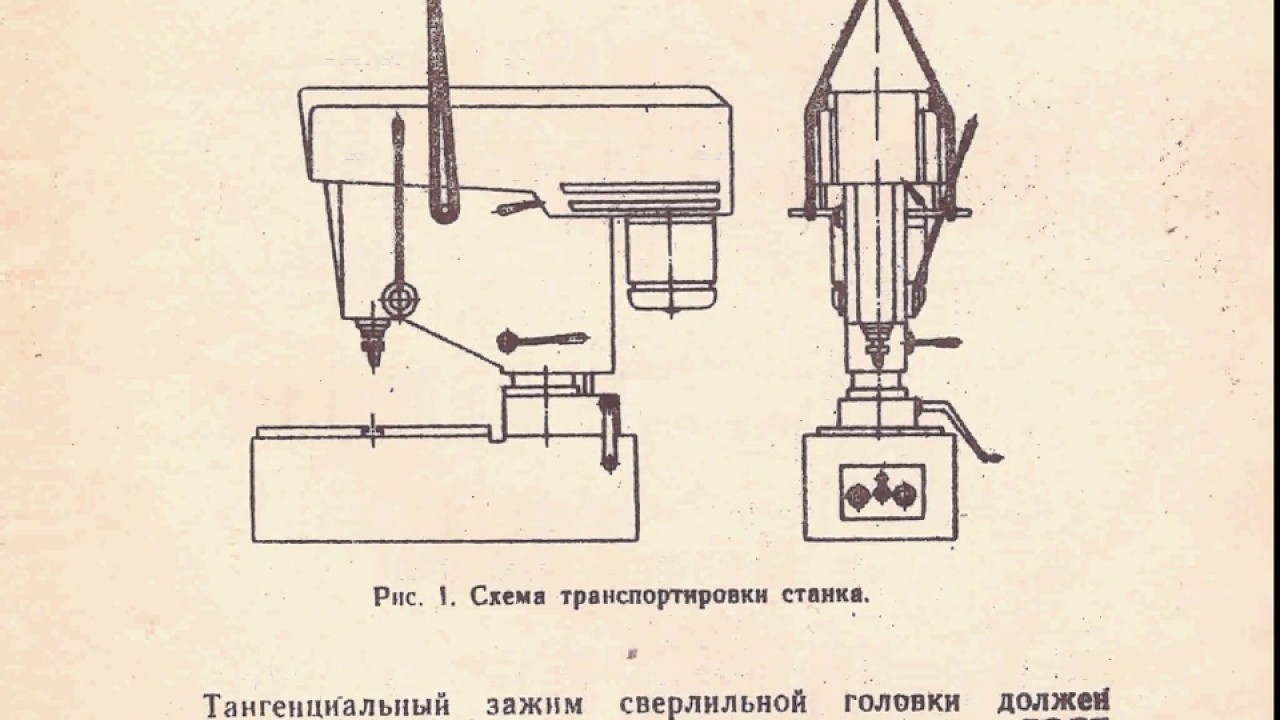

2 Наладка и подготовка станка к эксплуатации

- Смазка узлов вращения.

- Подгонка рабочего стола по высоте и его фиксация.

- Установка сверла в шпиндель.

- Фиксация обрабатываемой детали на столе посредством прихватов либо прижимной планки.

- Проверка совпадения оси сверла и предварительно размеченной на заготовке точки сверления.

Устанавливать сверло необходимо в сверлильный патрон, другие типы инструмента (метчики, резцы) — в коническое отверстие на торцу шпинделя. Посадочное гнездо и сам инструмент перед монтажом нужно очистить от масла и загрязнений ветошью, после чего хвостовик сверла (или сверло вставленное в патрон) вводится коническое гнездо на шпинделе так, чтобы его лапка вошла в выбивное отверстие, фиксируется в шпинделе хвостовик с помощью сильного толчка.

Демонтаж инструмента выполняется посредством плоского клина, один из его концов необходимо ввести в выбивное отверстие и легко ударить по противоположной стороне клина. В результате клин выжмет хвостовик сверла из посадочного отверстия. Также допустимо изъятие инструмента посредством клина радиусного типа либо эксцентрикового ключа.

2М112 в рабочем состоянии

Способы фиксации деталей на рабочем столе станка крайне вариативны, они подбираются исходя из размеров и массы обрабатываемых заготовок. Мелкогабаритные конструкции удобнее всего закреплять на призматической прокладке либо с помощью тисков, смонтированных в Т-образные пазы стола. Если размеры заготовки не позволяют закрепить ее в тисках, фиксировать ее нужно с помощью прижимных планок прямо на поверхности стола. Учитывайте, что окончательную фиксацию детали нужно выполнять только после совмещения осей сверла и формируемого отверстия.

После того как сверло смонтировано а деталь закреплена необходимо осуществить настройку станка. Суть настройки заключается в установке передаточного ремня на требуемую шестерню шкива для получения нужной частоты оборотов шпинделя. Частота оборотов подбирается в соответствии с положениями технологической карты (в промышленных условиях) либо по справочникам, исходя из глубины и диаметра рассверливаемого отверстия и типа обрабатываемого материала.

Суть настройки заключается в установке передаточного ремня на требуемую шестерню шкива для получения нужной частоты оборотов шпинделя. Частота оборотов подбирается в соответствии с положениями технологической карты (в промышленных условиях) либо по справочникам, исходя из глубины и диаметра рассверливаемого отверстия и типа обрабатываемого материала.

По завершению подготовительных работ необходимо выполнить пробный пуск вертикально-сверлильного станка 2М112. Убедившись в правильности его настройки можно начинать процесс сверления.

ВНИМАНИЕ ЖЕЛАЮЩИМ ЗАРЕГИСТРИРОВАТЬСЯ НА ФОРУМЕ.

Проблема с активацией аккаунта? Напишите на ( ignel(гав)mail.ru, ICQ 50389649 ), указав свой ник и адрес, с которого регистрировались.

Не забываем заглядывать в правила форума . Незнание правил не освобождает от ответственности!

Не забываем заглядывать в Раздел ТБ . Знание правил может спасти жизнь.

Есть вопросы по использованию форума? Ищите ответы в FAQ (ЧаВО) . Там много полезного.

Там много полезного.

Ищете интересные материалы? Путеводитель по мастер-классам от наших форумчан

- Мастеровой »

- Инструмент, приспособления и мастерская »

- Станки »

- Сверлильные станки (Модератор: art-master,ovoй) »

- Тема: Сверлильный станок 2М112, варианты подключения к однофазной сети

Автор Тема: Сверлильный станок 2М112, варианты подключения к однофазной сети (Прочитано 49219 раз)

0 Пользователей и 1 Гость просматривают эту тему.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Сверлильный станок НС-12: технические характеристики

Сверлильный станок НС-12, конструкция которого была разработана инженерами Специального конструкторского бюро №3 в Одессе, выпускался в 1950–1970-х гг. несколькими предприятиями СССР, рядом ремесленных и технических училищ. Наряду с моделью НС-12 производили и ряд ее модифицированных версий (НС-12А, НС-12Б, НС-12М), устройство и комплектация которых незначительно отличались от характеристик базового оборудования.

несколькими предприятиями СССР, рядом ремесленных и технических училищ. Наряду с моделью НС-12 производили и ряд ее модифицированных версий (НС-12А, НС-12Б, НС-12М), устройство и комплектация которых незначительно отличались от характеристик базового оборудования.

Внешний вид сверлильного станка НС-12

Назначение станка модели НС-12

Сверлильный станок модели НС-12 относится к категории настольного оборудования. Это говорит о том, что он пригоден для обработки деталей небольшого размера. Соответствующие габариты и невысокая производительность станка делают возможным его применение в ремонтных цехах производственных предприятий и небольших мастерских, специализированных классах технических и общеобразовательных учебных заведений. Нередко можно встретить такое устройство и в оснащении домашних мастерских.

Длительный срок эксплуатации, легкость использования, технического обслуживания и ремонта станка НС-12 обеспечиваются простотой его конструкции. При сверлении на таком станке глухих отверстий их глубина может регулироваться по плоской шкале или специальному упору.

Технические параметры сверлильного станка НС-12 различных модификаций

Использование в сверлильном станке многоступенчатой ременной передачи позволяет получать пять различных скоростей вращения шпиндельного узла. Что важно, ремень переставляется на шкив другого диаметра просто и быстро благодаря специальному механизму натяжения ремней.

Технические возможности сверлильного станка модели НС-12 позволяют выполнять различные виды обработки заготовок из чугуна, стали, цветных металлов и неметаллических материалов:

- сверление и рассверливание отверстий;

- развертывание;

- зенкерование;

- нарезание внутренней резьбы.

Габаритные размеры и посадочные места (нажмите для увеличения)

Элементы конструкции оборудования

Конструкция сверлильного станка НС-12 включает в себя следующие элементы:

- плиту-основание;

- колонну;

- хобот, на котором смонтирована шпиндельная группа оборудования;

- электроаппаратуру.

Расположение составных частей станка

Колонна, которая устанавливается на плиту-основание, крепится на ней при помощи специального башмака. По периметру плиты-основания располагается специальный желоб для сбора охлаждающий жидкости. Из желоба жидкость сливается через нижнее отверстие, которое закрывается резьбовой пробкой. В том случае, если охлаждающая жидкость подается из централизованной сети, в сливное отверстие вворачивается ниппель, к которому подсоединяется резиновый шланг.

Внутренняя часть массивной плиты-основания используется для размещения понижающего трансформатора и корпуса пакетного выключателя, который отвечает за освещение зоны обработки. На передней части плиты смонтирована кнопочная станция, при помощи которой включается главный электродвигатель станка.

Рабочий стол и колонна для станка НС-12

Вертикальное перемещение хобота по колонне осуществляется за счет реечной передачи, состоящей из рейки, закрепленной на колонне, и шестерни, смонтированной в хоботе. Управляют таким перемещением при помощи рукоятки, жестко соединенной с шестерней. Среди органов управления сверлильным станком есть еще одна рукоятка, при помощи которой хобот фиксируют на требуемой высоте.

Управляют таким перемещением при помощи рукоятки, жестко соединенной с шестерней. Среди органов управления сверлильным станком есть еще одна рукоятка, при помощи которой хобот фиксируют на требуемой высоте.

Шпиндельный узел смонтирован на хоботе, также здесь располагаются плита с закрепленным на ней электродвигателем и механизм для натяжения приводных ремней. Сам шпиндель устанавливается в гильзе (пиноли) станка, которая может перемещаться в вертикальном направлении.

Шпиндельный узел станка

Управление перемещением гильзы, сообщающей шпинделю движение подачи, осуществляется посредством рукоятки, расположенной на боковой части хобота. Плавное и точное вращение шпинделя обеспечивается за счет его установки в опоры с прецизионными радиально-упорными подшипниками. Шкив шпиндельного узла сверлильного станка, представляющий собой пятиступенчатую конструкцию, также смонтирован на двух опорах с радиальными подшипниками.

Схема устройства шпиндельного узла

Электродвигатель станка монтируется на специальной плите и может перемещаться по ее направляющим. Такая конструкция обеспечивает быстрое ослабление приводного ремня в тот момент, когда его необходимо перекинуть на другой шкив, а также его быстрое натяжение, когда необходимо приступить к обработке.

Такая конструкция обеспечивает быстрое ослабление приводного ремня в тот момент, когда его необходимо перекинуть на другой шкив, а также его быстрое натяжение, когда необходимо приступить к обработке.

Как работает кинематическая схема станка

Электродвигатель сверлильного станка приводит во вращение пятиступенчатый шкив, зафиксированный на его валу, крутящий момент от которого посредством клинового ремня передается на шкив шпиндельного узла. Вертикальное перемещение гильзы и, соответственно, шпиндельного узла осуществляется за счет зафиксированной на ней рейки и шестерни, которая жестко связана с соответствующей рукояткой управления.

Кинематическая схема сверлильного станка НС12

Хобот сверлильного станка НС-12 перемещается в вертикальном направлении также за счет реечной передачи, действие которой было описано выше. В башмаке, смонтированном на плите-основании, имеется специальный зажим, после ослабления которого можно поворачивать колонну вместе с хоботом вокруг своей оси.

Чертежи шкивов для станка НС-12 (нажмите для увеличения)

Для обеспечения безопасности оператора на ременную передачу сверлильного станка монтируется литой или удлиненный сварной кожух.

Что включает в себя электрическая схема устройства

Такая характеристика станка данной модели, как легкость в использовании и ремонте, определяется в том числе простотой электрической схемы. Элементами электрической схемы сверлильного станка НС-12, отвечающими за управление оборудованием, являются кнопка «Пуск», при нажатии на которую запускается приводной электродвигатель, и кнопка «Стоп», при помощи которой электродвигатель отключается.

Характеристики сверлильного станка предусматривают наличие местного освещения, включаемого при повороте ручки соответствующего пакетного выключателя. Для работы системы местного освещения требуется использование понижающего трансформатора, который монтируется в непосредственной близости от станка.

Схема электрическая станка НС-12А (слева) и станка НС-12Б (справа) (нажмите для увеличения)

Выполняя монтаж станка НС-12 после его приобретения или ремонта, следует обязательно позаботиться о заземлении, что сделает эксплуатацию устройства безопасной и исключит риск поломки из-за короткого замыкания.

Местом установки сверлильного станка данной модели с учетом его небольших габаритов являются преимущественно столы или верстаки. При этом они должны быть достаточно надежными, чтобы обеспечить высокую устойчивость станка в процессе выполнения технологических операций.

Сверлильный станок 2М112: технические характеристики, паспорт

Сверлильный станок 2М112, компактные габариты которого позволяют устанавливать его на поверхности рабочего стола, относится к оборудованию средней ценовой категории. Оптимальное соотношение доступной стоимости и достойных технических характеристик делает станок данной модели лидирующим среди подобного оборудования отечественного и зарубежного производства.

Малогабаритный настольный сверлильный станок 2М112

Что собой представляет и где применяется станок 2М112

Станок 2М112, относящийся к оборудованию вертикально-сверлильной категории, начал выпускаться в 1980 году. За достаточно длительный период своего существования на рынке это устройство завоевало огромную популярность при использовании в домашних мастерских и цехах небольших производственных предприятий. Станки 2М112, предназначенные для настольного применения, также входят в оснащение учебных мастерских школ и профессиональных учебных заведений, где на нем проходят обучение молодые специалисты.

Технические возможности рассматриваемого сверлильного станка позволяют выполнять целый ряд технологических операций:

- сверление отверстий;

- рассверливание;

- развертывание;

- зенкерование;

- нарезание внутренней резьбы.

На рабочий стол станка можно установить поворотные тиски

Материалом изготовления деталей, обрабатываемых на таком сверлильном станке, могут быть металл, пластик или древесина.

Несмотря на простоту конструкции, на настольном сверлильном станке 2М112 предусмотрена возможность изменения скорости вращения рабочего патрона по 5 ступеням. Для реализации данной функции на агрегате изменяется положение ремня на шкивах ременной передачи, что выполняется очень быстро благодаря специальной конструкции этого узла. Глубина сверления при работе на сверлильном станке 2М112 также регулируется достаточно просто – для этого используется плоская шкала (или упоры).

Ременная передача под поднятым защитным кожухом станка

Простая конструкция обеспечивает главные достоинства вертикально-сверлильного станка 2М112 – исключительную надежность и легкость в использовании. Отличают этот станок и такие характеристики, как компактные размеры (795х390х950 мм) и незначительный вес (120 кг), что позволяет легко перемещать такое оборудование в любое место. Вертикально-сверлильный станок модели 2М112 благодаря своей компактности может устанавливаться как на поверхности слесарного стола, так и на специальной сверлильной колонне или тумбе.

Характеристики и документация станка

Основной характеристикой любого сверлильного станка является максимальный диаметр просверливаемого с его помощью отверстия. Используя станок модели 2М112, согласно паспорту, можно получать в обрабатываемых деталях отверстия, диаметр которых доходит до 12 мм. Отверстий такого диаметра вполне достаточно для того, чтобы выполнять сверлильные работы в условиях домашней мастерской, но в производственных условиях на эти станки устанавливают сверла большего диаметра.

Технические характеристики станка

Ниже вы можете бесплатно скачать техническую документацию по станку 2М112, а именно паспорт станка или руководство по эксплуатации.Паспорт настольного сверлильного станка 2М112:

Скачать

Патрон сверлильного станка 2М112, согласно паспорту, может вращаться со скоростью 450–4500 об/мин, при этом скорость вращения данного узла может регулироваться по 5 ступеням. На станке установлен шпиндель класса В-18, расстояние от торца которого до поверхности рабочего стола может варьироваться в интервале 0–400 мм.

Габариты рабочего стола, на поверхности которого имеется три Т-образных паза для фиксации обрабатываемой детали или машинных тисков, составляют 250х250 мм.

Поверхность рабочего стола станка позволяет фиксировать зажимные приспособления

Для расширения функциональных возможностей сверлильный станок можно устанавливать на специальную тумбу, что позволяет использовать оборудование для сверления отверстий в торцах деталей, длина которых доходит до 1000 мм. В качестве главного приводного устройства на станке 2М112 используется электродвигатель мощностью 550 Вт.

Несмотря на небольшие габариты и не слишком высокую мощность, настольный сверлильный станок данной модели можно подвергать длительной и интенсивной эксплуатации. Такие достойные характеристики обеспечивает простая, но эффективная конструкция устройства.

В домашней мастерской станок 2М112 можно разместить на самодельной металлической тумбе

Особенности конструкции станка

Даже по фото вертикально-сверлильного станка 2М112 можно понять, насколько простой конструкцией он обладает. Так, составными элементами этого агрегата являются:

- колонна, по которой в вертикальном направлении перемещается шпиндельная бабка;

- устройство, обеспечивающее зажим шпиндельной бабки в требуемом положении;

- приводной электродвигатель;

- механизм, отвечающий за подъем шпиндельной бабки;

- плита-основание, верхняя часть которой используется в качестве рабочего стола;

- кожух, обеспечивающий защиту приводного механизма;

- шпиндельная бабка;

- механизм, отвечающий за натяжение приводных ремней;

- кронштейн, в котором фиксируется основание колонны.

Основные части станка 2М112

Конструктивными элементами, которые обеспечивают удобное и эффективное управление параметрами работы сверлильного станка 2М112, являются:

- рукоятка, отвечающая за ручную подачу шпинделя;

- рукоятка, при помощи которой обеспечивается требуемое натяжение ремней;

- рукоятка, используемая для фиксации шпиндельной бабки на колонне;

- электрические кнопки, при помощи которых запускают и останавливают приводной электродвигатель;

- рукоятка, отвечающая за фиксацию подмоторной плиты.

Органы управления станка

Шпиндельный узел настольного сверлильного станка 2М112

Производитель сверлильного станка 2М112 специально смонтировал все основные механизмы (шпиндельный узел и механизм натяжения ремней) в литом чугунном корпусе, чтобы обеспечить их надежную защиту от механических повреждений.

Для обеспечения большего удобства оператора в конструкции станка предусмотрена система освещения зоны обработки.

Кнопки управления станком могут располагаться на шпиндельной бабке или внизу рабочего стола в зависимости от модификации модели

Преимущества и недостатки аппарата

Тот факт, что настольный сверлильный станок модели 2М112, конструкция которого была разработана более тридцати лет назад, до сих пор можно встретить в оснащении многих производственных предприятий и домашних мастерских, свидетельствует о том, что специалисты ценят данное оборудование за его характеристики и преимущества.

О популярности вертикально-сверлильного станка 2М112 говорит и то, что даже после полной поломки (что случается крайне редко) пользователи стараются найти агрегат аналогичной модели, а не приобретать дешевые и некачественные устройства китайских производителей или дорогостоящее европейское оборудование.

В электрическом щитке станка (совмещенном с панелью управления) все просто и минималистично

Среди наиболее значимых преимуществ, которыми обладает сверлильный станок модели 2М112, необходимо выделить следующие.

- Благодаря высокому рабочему ресурсу станок отличается исключительно высокой выносливостью и способен успешно эксплуатироваться даже в самых жестких условиях.

- Из-за простоты конструкции аппарат не требует сложного ухода и специального технического обслуживания. Даже самостоятельная разборка такого оборудования не вызывает особых сложностей.

- На современном рынке можно легко найти любые запасные части и комплектующие для станка 2М112, поэтому и с ремонтом такого оборудования сложностей не возникает.

- Мощности электродвигателя, которым укомплектован данный станок, вполне достаточно для того, чтобы удовлетворить потребности как домашнего мастера, так и небольшого производственного предприятия.

- Значимой характеристикой станка 2М112 является доступная цена, которая оптимально сочетается с его надежностью, эффективностью и простотой использования.

Схема подключения станка к сети питания 220 вольт

Не лишен вертикально-сверлильный станок рассматриваемой модели и недостатков, о которых не сказано в паспорте. Самый главный недостаток данного оборудования состоит в том, что оно уже морально устарело. Современные устройства подобной категории, при производстве которых использованы новые технологические подходы и инновационные кинематические схемы, превосходят 2М112 по точности обработки, эффективности и производительности.

Кинематическая схема станка состоит из минимального количества деталей

Принципиальная электросхема 2М112

Уступает данный станок новым моделям также своей компактностью и удобством эксплуатации, но такие незначительные недостатки компенсируются доступной стоимостью, надежностью и неприхотливостью в обслуживании.

Отзывы пользователей о станке 2М112

Чтобы составить полное представление о сверлильном станке 2М112, достаточно изучить несколько отзывов тех, кто уже работал на таком оборудовании и может объективно судить о его характеристиках и технических возможностях.

Белкин Игорь

Приобрел данный станок практически в идеальном состоянии. До этого у меня было несколько китайских настольных станков, так что есть с чем сравнивать. Поначалу несколько напугали немалые габариты и приличный вес, но все вопросы отпали, когда я начал на нем работать. Компактные и даже тощие китайские модели, по сравнению с этим монстром, как «жигули» рядом с БелАЗом. И что самое приятное: он и работает так же надежно, как БелАЗ, сверлит и сверлит, а не создает видимость, как многие китайские агрегаты. После недели активного использования такого устройства мне стало жалко денег, которые я до этого тратил на приобретение недорогих сверлильных станков зарубежного производства. Да, немного неудобен, да, подшумливает, но работает аки пчелка. Я думаю, что даже внуки мои еще смогут им пользоваться, если у них в этом будет необходимость.

Воронцов С.

Одного взгляда на 2М112 достаточно для того, чтобы понять, что это по-настоящему рабочая машина. Массивный, несколько угловатый, но что вы хотите: этой модели уже несколько десятков лет. Если сравнивать его с бюджетными зарубежными аппаратами, учитывая работоспособность оборудования, то последние ему явно проигрывают. На таком станке я с ходу сверлю отверстия 12 мм в 45-й стали, а если говорить о рассверливании, то лично я использовал сверла и 25 мм, предварительно протачивая их хвостовик на диаметр 14 мм. Заболел я этим станком тогда, как у товарища в мастерской попробовал поработать на нем. Наконец приобрел этот аппарат для себя, о чем ни разу за полгода эксплуатации не пожалел.

Алексей В.

Этот станок достался мне в наследство от отца – стоял в мастерской, незаслуженно забытый в углу. После несложного ремонта (перегорел двигатель) и небольшой профилактики начал активно им пользоваться. Бывали периоды, когда практически целый день не выключал станок, что нисколько не сказывалось на его работоспособности. Поначалу использовал данный агрегат в качестве резервного, но в итоге почти все сверлильные работы выполняю на нем, потому что уверен: он меня не подведет. Если ищете надежное и безотказное сверлильное оборудование за небольшие деньги, то выбирайте эту модель, не пожалеете.

Петр, Калуга

Я со станком 2М112 познакомился еще в училище, где нас на нем учили работать. И когда спустя много лет встал вопрос выбора сверлильного оборудования для мастерской, не задумываясь, купил именно его. Уже практически три года эксплуатирую в достаточно интенсивном режиме, он меня ни разу не подводил. Очень простая конструкция, станок всегда можно разобрать для профилактики, на что уходит совсем немного времени. Такой простотой объясняется надежность этого оборудования, которое способно работать круглые сутки (я не пробовал, но думаю, что сможет).

Андрей, Уфа

Этот станок приобрел совершенно случайно, бывший хозяин попросил уж очень смешную цену, вот я и купил. Месяца три он у меня просто стоял в мастерской, пока основной станок не сломался. Делать было нечего, быстро разобрал свое новое приобретение (благо, что конструкция простая), смазал, собрал, запустил. Честно говоря, про поломанный основной станок забыл, даже и не подхожу к нему, потому что этот старичок работает не хуже, а во многом даже и лучше многих новых моделей из той же категории. Радует не только простота, но и надежность станка, а для меня это очень важно, если говорить об оборудовании, без которого просто не обойтись в моей работе.

Устройство сверлильного станка — РИНКОМ

Устройство сверлильного станка лучше рассматривать на примере компактных моделей, предназначенных для использования в бытовых условиях. Такие агрегаты могут применяться дома или в гараже. Для комфортной работы достаточно установить станок на любом возвышении, например, на обычном столе.

Наиболее популярным видом бытовых сверлильных станков являются вертикально-сверлильные агрегаты со стандартным для такого оборудования устройством.

Фотография № 1: сверлильный станок Euroboor ECO-TUBE.30

Сверлильные станки: применение, конструкция, механизм действия

Сверлильные станки для производства отверстий в бытовых и промышленных условиях имеют одинаковое назначение. Они применяются для создания отверстий в заготовках из древесины, бетона, металла и т.д. Роль режущего инструмента выполняет сверло, которое аккуратно снимает стружку с детали.

Для создания отверстий в заготовках конструкция сверлильного агрегата должна включать в себя плиту-основание. На эту плиту монтируются все остальные элементы. Устройство вертикально-сверлильного станка предусматривает наличие сверлильного блока. Блок устанавливается на опорную стойку, которая фиксирует обрабатывающую часть и производит ее смещение.

Если вы хотите купить сверлильный станок, нужно принять во внимание такие особенности, как:

- тип сверлильного патрона;

- максимальный размер сверла;

- размеры рабочего стола;

- мощность двигателя;

- количество скоростей.

Очень важно понять принцип действия такого оборудования. Передача вращательного движения к шпинделю производится с помощью механизма скоростей. Чтобы начать сверление, режущий инструмент требуется опустить, направив его к обрабатываемой детали. Положение сверлильного блока на вертикальной штанге можно изменять.

Элементы конструкции бытового сверлильного станка и их взаимодействие

Устройство настольного сверлильного станка бытового типа включает в себя несколько элементов, взаимодействующих между собой:

- Опорная плита, выполняющая роль основания агрегата. На эту плиту крепится вертикальная стойка. Опорная плита обычно отливается из чугуна или стали.

- Вертикальная стойка, выполненная в виде колонны. К стойке прикрепляется сверлильная головка.

- Сверлильная головка, конструкция которой предусматривает наличие шпиндельной бабки, электродвигателя и ременной передачи.

- Шпиндельная бабка, к которой прикрепляется патрон, используемый для установки и фиксации режущего инструмента.

Запуск электродвигателя, являющегося частью сверлильной головки, приводит к вращению шпинделя. Максимальная мощность бытовых моделей сверлильных агрегатов — тысяча ватт. Выбор скорости вращения шпинделя производится при выключенном двигателе методом перекидывания ремня в нужную канавку шкива. В зависимости от модели станка, сверлильная головка может перемещаться на необходимую высоту вручную или с помощью рукоятки, соединенной с приводом. Перемещение режущего инструмента, закрепленного в патроне, производится за счет рычажного механизма.

Схема сверлильного станка

Схема сверлильного станка поможет лучше разобраться с его устройством. На представленной схеме отмечены все элементы конструкции бытового станка вертикально-сверлильного типа: электродвигатель, рукоятка, шпиндель, трубопровод, стол, станина, насос.

Фото №2: схема бытового сверлильного станка

Дополнительное оборудование для сверлильных станков бытового назначения

В комплектацию сверлильных станков, имеющих бытовое назначение, может быть включено дополнительное оборудование. Некоторые модели станков оснащаются рабочим столом, крепящимся к стойке, который можно вручную поднимать и опускать. Другой вид дополнительного оборудования — механизм, с помощью которого можно регулировать глубину сверления. Для этого кончик режущего инструмента опускают до отметки, соответствующей желаемой глубине отверстия, а затяжной рычаг регулирующего механизма закручивают, ограничивая возможность движения сверла.

Защитный экран — еще одна разновидность дополнительных устройств, которыми оборудуются станки для сверления. Такие экраны защищают пользователя от летящей во время работы стружки.

Сверлильные станки для использования в производственных условиях

Сверлильные аппараты, используемые в производственных условиях, являются сложными станками, способными не только сверлить отверстия, но и выполнять ряд других операций. Существует несколько разновидностей таких агрегатов, но наиболее распространенными из них являются сверлильные станки вертикального и горизонтального типа.

Вертикально-сверлильные станки выполняют сверление отверстий диаметром до 75 миллиметров. Они применяются для работы с небольшими деталями и заготовками в цехах, выпускающих мелкосерийную продукцию, а также для штучного производства. Горизонтально-сверлильные агрегаты предназначены для глубокого сверления. Зачастую на производстве применяются специализированные станки. Одним из самых востребованных видов являются магнитные станки, применяемые для работы на балках, трубопроводах, мостах, судах. Наиболее популярны магнитные станки марки Euroboor (Голландия), позволяющие сверлить отверстия диаметром до 200 миллиметров.

Фото №3: двухскоростной магнитный станок Euroboor ECO.40/2

Устройство и возможности промышленных сверлильных останков

Устройство промышленных сверлильных станков является более сложным, чем у бытовых агрегатов, а возможности таких приборов очень велики. На подобных станках можно обрабатывать заготовки из любого металла и других материалов значительной толщины.

Электросхема сверлильных станков промышленного назначения отличается надежным исполнением. Большинство таких агрегатов имеют возможность автоматического изменения направления вращения сверла. Почти все модели промышленных станков оснащены системой подачи жидкости для охлаждения.

Фото №4: устройство промышленного сверлильного станка

Основы работы на сверлильном станке

Прежде чем использовать сверлильный станок любого типа, необходимо изучить основы работы с ними. В первую очередь важно купить сверла для сверлильных станков, точно подходящие по размеру и совпадающие с типом крепления. Выбрать сверла для любых агрегатов можно в каталогах компании «РИНКОМ». Закрепив сверло, нужно убедиться, что оно плотно удерживается внутри механизма.

Обрабатываемые детали следует закрепить на столе. Запрещается удерживать заготовки руками и производить замену инструмента во вращающийся шпиндель. Перебрасывать ремни на ступени шкива можно только при выключенном электродвигателе. При сверлении деталей, особенно выполненных из хрупких материалов, нужно использовать спецодежду и защитные очки.

Принципиальная электрическая схема токарного станка 16К20

Для обеспечения высокой надежности в работе и обслуживания электрооборудования токарного станка 16К20 специалистами средней квалификации вся релейно – контакторная аппаратура и другие электроаппараты имеют простую конструкцию и испытаны многолетней эксплуатацией в различных условиях. Электроаппаратура (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка.

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухо заземленным или изолированным нейтральным проводом.

Основные параметры электрооборудования

Потребляемая мощность, кВт – 11

Напряжение сети, В – 380

Напряжение в цепи управления, В – 110

Напряжение в цепи местного освещения, В – 24

Частота, герц – 50

Принципиальная электрическая схема

Рис. 1. Схема электрическая принципиальная станка 16К20

1* – Элементы при силовой цепи напряжением 220В и тропического исполнения могут отсутствовать

2* – Элементы для станков с гидросуппортом

Описание электрической схемы

Пуск электродвигателя главного привода M1 и гидростанции М4 осуществляется нажатием кнопки S4 (рис. 1), которая замыкает день катушки контактора К1, переводя его на самопитание. Останов электродвигателя главного привода Ml осуществляется нажатием кнопки S3.

Управление электродвигателем быстрого перемещения каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8.

Пуск и останов электронасоса охлаждения М3 производятся переключателем S7.

Работа электронасоса сблокирована с электродвигателем главного привода M1, и включение его возможно только после замыкания контактов пускателя К1.

Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя S6 и включается реле времени К3, которое через установленную выдержку времени отключит своим контактом электродвигатель главного привода. Производить перестройку выдержки времени в рабочем состоянии реле категорически запрещается.

Защита электродвигателей главного привода, привода быстрого перемещения каретки и суппорта, электронасоса охлаждения и трансформатора от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями.

Защита электродвигателей (кроме электродвигателя М2) от длительных перегрузок осуществляется тепловыми реле.

Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей.

Спецификация электрооборудования

- Р – Указатель нагрузки Э38022 на номинальный ток 20 А

- F1 – Выключатель автоматический АЕ-2043-12, 1PОO, расцепитель 32 А, с катушкой независимого расцепителя 110 В, 50 Гц, отсечка 12 (Ag—9,489 г)

- F2 – Автомат АЕ-20-33-10

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель

- F5 – ТРН-40 – реле тепловое

- F6, F7 – ТРН-10 – реле тепловое

- Н1 – устройство предохранительное светосигнальное УПС-3

- Н2 – НКСО1Х100/П00-09 – лампа накаливания С24-25.

- Н3 – КМ24-90 – коммутаторная лампа накаливания

- К1 – ПАЕ-312 – магнитный пускатель

- К2 – ПМЕ-012 – магнитный пускатель

- КЗ – РВП72-3121-00У4 – реле времени пневматическое (Лимит работы электромотора главного движения без нагрузки)

- К4 – РПК-1—111 – пускатель двигателя

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта)

- М3 – электронасос типа ПА-22 (подача эмульсии)

- М4 – 4А80А4УЗ – асинхронный электродвигатель

- S1 – ВПК-4240 – выключатель путевой (Дверца распределительного устройства)

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1)

- S3 и S4 – ПКЕ-622-2 – пост управления кнопочный

- S5 – МП-1203 – микровыключатель

- S6 – ВПК-2111 – концевой выключатель нажимной

- S7 – ПЕ-011 – поворотный переключатель управления

- S8 – ВПК-2010 выключатель путевой нажимной

- Т – ТБСЗ-0,16 – трансформатор однофазный понижающий

Схема электрическая соединений

Рис. 2. Схема электрических соединений токарного станка 16К20

1. а – положение перемычек при подключении электродвигателей

2*. Для станков с гидросуппортом

Шкаф управления. Схема расположения электроаппаратов

Рис. 3. Шкаф управления токарно-винторезного станка 16К20

Органы управления

На лицевой стороне шкафа управления имеются следующие органы управления:

- рукоятка включения и отключения вводного автоматического выключателя с максимальным и дистанционным расцепителями;

- сигнальная лампа с линзой белого цвета, сигнализирующая о включенном состоянии вводного автоматического выключателя; переключатель для включения и отключения электронасоса охлаждения;

- указатель нагрузки, показывающий загрузку электродвигателя главного привода.

На каретке установлена кнопочная станция пуска и останова электродвигателя главного привода.

В рукоятке фартука встроена кнопка включения электродвигателя привода быстрых перемещений суппорта.

Рекомендации по техническому обслуживанию электрооборудования

Необходимо периодически проверять состояние пусковой и релейной аппаратуры. Все детали электроаппаратов должны быть очищены от пыли и грязи. При образовании на контактах нагара последний должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появления ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику).

При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков.

Периодичность технических осмотров электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

При технических осмотрах проверяется состояние вводных проводов обмотки статора, производится очистка двигателей от загрязнения, контролируется надежность заземления и соединения вала с приводным механизмом. Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год.

Перед набивкой свежей смазки подшипники должны быть тщательно промыты бензином.

Камеру заполнить смазкой на 2/3 ее объема.

При профилактических ремонтах должна производиться разборка электродвигателей, очистка внутренних и наружных поверхностей и замена смазки подшипников. Замену смазки подшипников при нормальных условиях эксплуатации следует производить через 4000 ч работы, а при работе электродвигателя в пыльной и влажной средах — по мере необходимости.

Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкании, в том числе и повторном.

При осмотре нужно очистить выключатель от копоти и нагара металла, проверить затяжку винтов, целостность пружин и состояние контактов.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным вазелиновым маслом. Не следует проводить какую-либо регулировку выключателей в условиях эксплуатации. Она выполнена заводом-изготовителем.

сверлильные станки | Рид Мануфактура

Дополнительная информация

Сверлильные станкипрорезают или просверливают стенку трубы из чугуна, высокопрочного чугуна, водопровода из ПВХ и полиэтилена C900 через фиксатор, вставленный в сервисную опору под давлением. Они используют сверла или сверла REED серии D. Базовый блок сверлильного станка DM2100B требует отдельной покупки любых адаптеров корпорации, адаптеров для сверл или отверстий, а также необходимых сверл или фрез.С резаками для скорлупы и необходимыми переходниками эти устройства также могут использоваться на трубах из ПВХ C900. Сверлильный станок DM2100110 предназначен для использования с компрессионными упорами Mueller® 110 производства компании Mueller® 110. DM2100CCNPT представляет собой комбинацию переходников с резьбой 3/4 дюйма и 1 дюйм AWWA CC и переходниками с резьбой 1 1/2 дюйма и 2 дюйма. Сверлильный станок DM2100UNIVERSAL имеет основание и принадлежности для работы с резьбой AWWA и NPT до 2 дюймов.

Имеется спецификация / таблица преобразований # 01071

НЕОБХОДИМА ПОМОЩЬ В ПРИНЯТИИ РЕШЕНИЙ, КАКОЙ СТАНОК ВАМ НУЖЕН?

Сверлильный станок для тяжелых условий эксплуатации компактен и легок для изготовления метчиков с седлом до 2 дюймов.REED предлагает множество различных версий для удовлетворения индивидуальных потребностей клиентов.

Обзор машиныBTA | Станки для глубокого сверления UNISIG

Ключевые компоненты для станков BTA для глубокого сверления

В стандартных сверлильных станках BTA присутствует несколько компонентов, независимо от конфигурации.

Направляющая втулка прецизионного сверла контактирует с заготовкой и направляет инструмент BTA во время подготовки к сверлению.Эта втулка позволяет инструменту запускаться в правильном месте и с правильным диаметром отверстия, что важно для точного сверления глубоких отверстий. Направляющая втулка сверла также обеспечивает уплотнение относительно заготовки и удерживает охлаждающую жидкость во время процесса сверления.

Нажимная головка герметизирует инструмент BTA и направляющую втулку сверла, обеспечивая подачу охлаждающей жидкости вокруг инструмента и для удаления стружки на протяжении всего процесса сверления.

Гасители вибрации поддерживают длинные сверла с пониженной скоростью вращения, передавая крутящий момент, стабилизируя инструмент для точного процесса сверления.Эти устройства оснащены вращающимися подшипниками и вставками, которые контактируют с инструментом, что обеспечивает гашение вибрации. Машины с более длинным ходом могут иметь несколько гасителей вибрации, в то время как для более коротких машин они могут не потребоваться.

Высокая мощность, точность крутящего момента и низкий уровень вибрации важны для продуктивного бурения БТА. Шпиндель передает мощность и крутящий момент от двигателя к инструменту. Во время работы стружка и охлаждающая жидкость удаляются через отверстие в центре шпинделя.

Надежность и производительность процесса глубокого сверления BTA во многом зависит от системы охлаждения станка. Логически спроектированная система резервуаров начинается с хранения охлаждающей жидкости, а группа насосов большого объема работает для подачи СОЖ к инструменту BTA. Когда охлаждающая жидкость проходит через операцию резки металла, она попадает в систему фильтрации. Низкомикронная фильтрация охлаждающей жидкости и обратная связь о состоянии фильтра предотвращают накопление стружки и мелких частиц, что сокращает время простоя, увеличивает срок службы инструмента и улучшает качество обработки поверхности.

Контроль температуры охлаждающей жидкости

Буровая бабка и система подачи СОЖ выделяют тепло, которое может отрицательно сказаться на таких факторах бурения, как срок службы и точность инструмента, а также на рабочих условиях вокруг станка. Для управления теплом требуется теплообменник или охладитель для поддержания нужной температуры смазочно-охлаждающей жидкости.

Руководство по стандартным буровым втулкам

БЫСТРЫЙ НАЙД:

Буровые втулки являются основным элементом большинства современных бурильных кондукторов.Они действуют как прецизионные направляющие устройства для сверл, разверток, метчиков, зенковок и аналогичных режущих инструментов на хвостовике. Сверлильные втулки служат трем целям: они определяют местонахождение, направляют и поддерживают режущий инструмент. Хотя они служат в основном в качестве направляющих для режущих инструментов, буровые втулки имеют и другое применение. Они хорошо работают в сборочных инструментах, инструментах для проверки и подобных устройствах, которые требуют точного выравнивания и расположения цилиндрических деталей.

Самым распространенным режущим инструментом для сверления является спиральное сверло.Конструкция и характеристики резания стандартного спирального сверла, хотя и эффективны, не подходят для прецизионной обработки. Основные причины кроются в конструкции спирального сверла.

Спиральные сверла имеют две наклонные режущие кромки. Режущие кромки обычно располагаются на расстоянии 118 ° друг от друга, а угол зазора между кромками составляет примерно 12 °. Острие, образованное этими углами, называется «острием долота». Кромка долота обычно находится под углом 135º к режущей кромке сверла. Эта конструкция, хотя и очень эффективна для резки, неэффективна для центрирования инструмента.

Кроме того, материал, удаляемый для формирования канавок и кромок сверла, в сочетании со стандартным обратным конусом значительно уменьшает площадь контакта между спиральным сверлом и отверстием. Проблемы конструкции увеличиваются еще больше из-за неподдерживаемой длины сверла. Кроме того, в большинстве производственных ситуаций точка сверления не всегда точно отцентрирована. Сверло со смещенным от центра острием прорезает слишком большие отверстия.

В сочетании эти условия приводят к просверленным отверстиям, которые находятся вне центра, имеют большой размер, некруглую форму, не совмещены и обычно не прямые.Но простое закрепление спирального сверла во втулке сверла может значительно уменьшить, если не устранить, большинство этих проблем.

СТАНДАРТНЫЕ ТИПЫ БУРОВОЙ ВТУЛКИ

СТАНДАРТНЫЕ ТИПЫ БУРОВОЙ ВТУЛКИ

Сверлильные втулки бывают самых разных типов и стилей. Доступны три основные категории буровых втулок: постоянные втулки, заменяемые втулки и буровые втулки с пневматической подачей. Как показано на Рисунке 10-1, буровые втулки обозначаются буквами и цифрами.Эти буквы и цифры описывают основную форму и конкретные размеры каждой втулки в формате, установленном Американским национальным институтом стандартов (ANSI). Этот формат состоит из одной-четырех букв для обозначения типа втулки, размера наружного диаметра в 64-х долях дюйма, размера длины в 16-ти долях дюйма и внутреннего диаметра втулки, указанного с точностью до четырех знаков после запятой.

Рисунок 10-1. Для сверлильных втулок используются буквенно-цифровые обозначения ANSI, которые определяют тип и конкретные размеры втулки.Втулки перманентные сверлильные

Постоянные втулки предназначены для ограниченного производства, когда втулки не меняются регулярно в течение срока службы держателя. Постоянные втулки либо вдавливаются непосредственно в пластину кондуктора, либо заливаются на место. Поскольку эти втулки установлены постоянно, повторная замена приведет к износу монтажного отверстия и снижению точности и надежности установки. Ниже представлены различные разновидности постоянных втулок.

Прессовая посадка. Втулки с запрессовкой, рис. 10-2, являются наиболее распространенными и наименее дорогими постоянными втулками. Эти втулки обозначаются буквой P (или PC, если втулка твердосплавная). Втулки с запрессовкой предназначены для одноэтапных операций, таких как сверление или развертывание. Втулки запрессовываются прямо в кондукторную плиту. Они удерживаются на месте за счет запрессовки. На Рис. 10-3 показан рекомендуемый размер отверстия для втулок с прессовой посадкой. Конструкция без головки позволяет устанавливать втулки близко друг к другу и заподлицо с верхней частью зажимной пластины.Однако такая конструкция обеспечивает меньшую устойчивость к большим осевым нагрузкам.

Рисунок 10-2. Гладкие запрессованные втулки для стационарной установки – самые популярные и наименее дорогие сверлильные втулки.Головка с прессовой посадкой. Втулки с запрессовкой, рис. 10-4, аналогичны втулкам с запрессовкой по конструкции и применению. Однако эти втулки изготавливаются с головкой. Втулки с запрессовкой на головке разработаны для применений, где большие осевые нагрузки могут протолкнуть втулку с запрессовкой через монтажное отверстие.Втулки с прессовой посадкой – это втулки типа H или HC (твердосплавные). Эти втулки можно устанавливать с открытой головкой, как показано на рисунке, или с зенковкой, если втулка должна быть установлена заподлицо с верхней частью зажимной пластины. Когда зажимная пластина расточена, только диаметр корпуса втулки обеспечивает местоположение, и только этот диаметр необходимо развернуть. Область расточки обеспечивает зазор для головки и не должна быть точно подогнана. На рисунке 10-5 показаны стандартные диаметры головки. Длина втулки измеряется от нижней стороны головки до выходного конца втулки.

Рисунок 10-3. Рекомендуемые размеры отверстий для запрессованных втулок из незакаленной стали или чугунных кондукторов. Рисунок 10-4. Втулки с запрессовкой с головкой имеют головку, способную выдерживать большие осевые нагрузки. Рисунок 10-5. Размеры запрессовываемых втулок с головкой.Зубчатая прессовая посадка . Зубчатые втулки с запрессовкой типа SP, показанные на рис. 10-6, используются в тех случаях, когда закаленная буровая втулка устанавливается в мягкую зажимную плиту. Втулки имеют вечную монтажную поверхность как с точно отшлифованным диаметром, так и с зубчатым или прямым рифленым участком.Заземленная часть выравнивает втулку в монтажном отверстии так же, как втулка с запрессовкой. Зубцы предотвращают любое вращательное движение от нагрузок с высоким крутящим моментом. Зубцы также выдерживают осевые нагрузки, которые могут протолкнуть втулку через зажимную пластину. Эти втулки хорошо подходят для зажимных пластин из алюминия, магния, масонита, дерева или подобных мягких материалов.

Рисунок 10-6. Зубчатые втулки с запрессовкой имеют зубцы сверху для предотвращения вращения в мягких материалах, таких как алюминий.Серрата Грув. Втулки с канавкой Serrata, тип SG, рис. 10-7, аналогичны втулкам с зубчатой посадкой и запрессовкой. Однако в них не сочетаются точный диаметр и зубцы. Вместо этого втулки с зубчатой канавкой имеют зазубрины по всей своей длине. Зубцы и канавки, прорезанные по окружности этих втулок, подходят им как для запрессовки, так и для литья на месте. Эти втулки обладают высоким сопротивлением крутящему моменту, но из-за их монтажной поверхности с прямой накаткой они имеют пониженное сопротивление осевым нагрузкам.Точно так же, поскольку окружность этих втулок зубчатая, а не шлифованная, внутренний диаметр необходимо использовать для выравнивания втулки при литье на месте.

Рисунок 10-7. Втулки с канавкой Serrata имеют прямые зубцы по всей длине для монолитной или заливной установки.Алмазная канавка. Втулки с алмазной канавкой типа DG – это еще одна форма втулки для монолитного монтажа. Как показано на Рис. 10-8, эти втулки напоминают втулку с зубчатой канавкой, но они имеют накатку с ромбовидным рисунком, а не с прямой накаткой по окружности.Алмазная накатка обеспечивает высокое сопротивление как вращательным, так и осевым силам. Как и втулки с зубчатой канавкой, втулки с алмазной канавкой по периметру имеют накатку и не шлифуются, поэтому внутренний диаметр необходимо использовать для выравнивания втулки при литье на месте.

Рисунок 10-8. Втулки с алмазной канавкой имеют наружный диаметр с алмазной накаткой для монолитной или герметичной установки при больших осевых нагрузках.Втулки с алмазной канавкой не следует использовать для запрессовки.Для запрессовки втулки с прямыми зубьями лучше подходят, потому что, когда они вдавливаются в зажимную пластину, материал, вытесняемый точками накатки, перемещается в область между ними. С другой стороны, накатка с ромбовидным рисунком разрезает материал и фактически расширяет отверстие.

Для монолитного монтажа втулки устанавливаются в отверстия большего диаметра. Пространство между внешней поверхностью втулки и внутренней частью отверстия заполнено эпоксидной смолой или сплавом с низкой температурой плавления, рисунок 10-9.

Рисунок 10-9. Втулки с алмазной канавкой имеют наружный диаметр с алмазной накаткой для монолитной или герметичной установки при больших осевых нагрузках.Шаблон. Шаблонные втулки типа TB, рис. 10-10, предназначены для тонких кондукторов. Эти втулки позволяют использовать инструменты большего диаметра с тонкой зажимной пластиной. Вместо использования более толстой зажимной пластины, которая обычно требуется для поддержки сверл большего диаметра, шаблонные втулки обеспечивают необходимую поддержку сверла в зажимных плитах толщиной от 1/16 “до 3/8”.Это снижает как стоимость, так и вес зажимной пластины.

Рисунок 10-10. Шаблонные втулки предназначены для тонких шаблонных пластин толщиной от 1/16 до 3/8 дюйма. Втулки шаблонаустанавливаются, как показано на Рисунке 10-11. При размещении втулок шаблона соблюдайте минимальные краевые расстояния и расстояния между отверстиями, показанные на Рисунке 10-12 (a). При правильном расположении монтажное отверстие просверливается и расширяется на 0,001–0,003 дюйма больше, чем установочный диаметр втулки. Отверстие утоплено со стороны детали, чтобы втулка могла сесть.015 ”ниже поверхности, Рисунок 10-12 (b). Затем втулка вставляется и вдавливается в отверстие.

Рисунок 10-11. Шаблонные втулки устанавливаются с помощью монтажного приспособления 1. Расположение отверстий При размещении отверстий соблюдайте минимальные расстояния между отверстиями и краевые расстояния, указанные ниже:| ВТУЛКА OD | А МИНИМУМ | B МИНИМУМ |

| 3/8 | .60 | . 250 |

| 1/2 | .73 | .312 |

| 3/4 | .98 | .438 |

Рисунок 10-12. Порядок установки шаблонных втулок.

Стопорное кольцо устанавливается с помощью установочного инструмента. При установке стопорного кольца убедитесь, что верхняя часть кольца находится в пределах +,005 дюйма / – 10 дюймов от верха канавки во втулке, рисунок 10-12 (c), перед использованием установочного инструмента. Зубцы на окружности втулки предотвращают вращательное движение.Стопорное кольцо фиксирует втулку в зажимной плите и ограничивает любое осевое перемещение.

Печатная плата. Втулки для печатных плат типов CB и CBC (твердосплавные), рис. 10-13, доступны как без головки, так и с головкой. Эти втулки специально разработаны для сверл малых диаметров. Втулки для печатных плат доступны для размеров сверл от # 80 до 9/64 ”и изготавливаются в различных стилях для конкретных сверлильных станков для печатных плат. На Рис. 10-14 показаны некоторые из наиболее распространенных форм вводов печатных плат.

Рисунок 10-13. Втулки для монтажных плат предназначены для размещения больших хвостовиков сверл для монтажных плат.Сменные буровые втулки

Заменяемые втулки разработаны для применений, где втулки необходимо регулярно менять в течение срока службы держателя. Замена втулок производится при их износе или при выполнении нескольких операций в одном отверстии. При выполнении нескольких операций используются две или более бурильных втулки для выполнения требуемого отверстия.Двумя основными формами втулок для возобновляемых установок являются возобновляемые буровые втулки и вкладыши. Втулка сверла фиксирует режущий инструмент и поддерживает его. Втулка хвостовика устанавливает и поддерживает буровую втулку. И буровые втулки, и вкладыши для возобновляемых устройств доступны в нескольких стилях.

Рисунок 10-14. Варианты вводов печатной платы.Скользящий / фиксированный возобновляемый. Проскальзывающие / фиксированные заменяемые втулки типов SF и SFC (твердосплавные) являются наиболее распространенной формой заменяемых втулок, рис. 10-15.Эта возобновляемая втулка заменяет старые и устаревшие возобновляемые втулки с проскальзыванием типа S и фиксированные возобновляемые втулки типа F. Вставные / фиксированные заменяемые втулки объединяют в одной втулке как скользящую, так и фиксированную блокировку, рисунок 10-16.

Рисунок 10-15. Сменные / фиксированные сменные втулки скольжения – это сменные бурильные втулки, используемые в крупносерийном производстве. Рисунок 10-16. Сменные / фиксированные сменные втулки скольжения – это сменные бурильные втулки, используемые в крупносерийном производстве.Проскальзывающие / фиксированные возобновляемые втулки обычно используются в длительных производственных циклах, когда требуется замена втулок.Эти втулки могут быть установлены либо в фиксированной-возобновляемой, либо в скользящей-заменяемой конфигурации, просто вращая втулку, Рисунок 10-17.

Рисунок 10-17. Проскальзывающая / фиксированная возобновляемая втулка может быть установлена как фиксированная-возобновляемая или скользящая-заменяемая, просто вращая втулку.Стационарно-возобновляемая установка предназначена для одноэтапных операций, таких как сверление или развертывание. Эти втулки меняют только при износе втулок. Постоянно заменяемые втулки удерживаются на месте стопорным винтом или круглым зажимом.Зажимы удерживают втулку на месте и предотвращают любое движение во время цикла обработки. При замене втулки зажим снимается, а втулка заменяется. Затем снова устанавливают зажим, чтобы надежно удерживать втулку.

Сдвижные возобновляемые установки удобны для приложений, когда несколько операций выполняются в одном отверстии. Один из примеров – просверливание и расширение одного и того же отверстия. Устанавливается первая скользящая втулка и просверливается отверстие. Буровая втулка снимается.Затем устанавливают расширительную втулку и расширяют отверстие до нужного размера.

Сторона скольжения-возобновляемая обеспечивает быстрое переключение. Втулка вращается по часовой стрелке, чтобы зафиксировать ее на месте, и вращается против часовой стрелки для снятия, Рисунок 10-18. Вырез в конце выемки позволяет легко снимать и заменять втулку. Такая конструкция гарантирует, что вращение сверла не позволит втулке выйти из отверстия. Хотя скользящие / фиксированные заменяемые втулки обычно устанавливаются во втулку вкладыша, они также могут быть установлены непосредственно в зажимной плите.На Рис. 10-19 показаны рекомендуемые размеры отверстий для установки скользящих / фиксированных заменяемых втулок без вкладыша.

Рисунок 10-18. Втулка, заменяемая скольжением, вращается по часовой стрелке, чтобы зафиксировать ее на месте, и вращается против часовой стрелки для снятия. Рисунок 10-19. Рекомендуемые размеры отверстий для установки скользящих / фиксированных заменяемых втулок без вкладыша.Цековка. Наиболее эффективная площадь контакта между внутренним диаметром втулки и режущим инструментом составляет примерно полтора диаметра режущего инструмента.Добавленная опорная поверхность, как ее называют, может создавать большее сопротивление сверлу, а также вызывать проблемы со стружкой внутри втулки, вызывая преждевременный износ и даже приводя к поломке сверла. По этим причинам стандартные буровые втулки с длиной, превышающей этот приблизительно полтора размера, будут иметь зенковку вверху. Эта часть с зенковкой по-прежнему обеспечивает адекватную опору сверла, устраняя при этом возможные проблемы накопления стружки и поломки сверла. Таблица данных по расточению, Рис. 10-20, показывает, какие длины втулки расточены, а какие нет.Эти более длинные втулки можно заказать как втулки «без цековки» за дополнительную плату.

Рисунок 10-20. Длинные втулки для сверл малых размеров имеют небольшие зенковки, чтобы предотвратить заедание и нагревание из-за чрезмерной длины подшипника.Лайнер. Вкладыши типа L, рис. 10-21, напоминают втулки с запрессовкой, но имеют больший размер. Втулки вкладыша используются с втулками возобновляемого типа, чтобы обеспечить закаленное, износостойкое отверстие в мягкой пластине кондуктора. Тесная скользящая посадка между заменяемой втулкой и втулкой вкладыша позволяет многократно менять втулку в течение длительных производственных циклов без потери точности позиционирования.Безголовая конструкция втулок гильзы позволяет устанавливать их близко друг к другу и заподлицо с верхней частью зажимной пластины. Однако, как и втулки с прессовой посадкой, эти втулки обладают меньшей устойчивостью к большим осевым нагрузкам.

Рисунок 10-21. Вкладыши – это постоянные втулки, используемые для удержания и фиксации заменяемых буровых втулок.Вкладыш головы. Втулки вкладыша, типа HL, рис. 10-22, похожи на втулку вкладыша по конструкции и применению, но изготавливаются с головкой. Втулки вкладыша головки блока цилиндров, как и втулки с запрессовкой в головку, разработаны для применений, где большие осевые нагрузки могут протолкнуть втулку с запрессовкой через монтажное отверстие.Эти втулки могут быть установлены с открытой головкой или с зенковкой, как показано. Когда зажимная пластина расточена для монтажа, только диаметр корпуса втулки обеспечивает местоположение, и только этот диаметр необходимо расширить. Область расточки обеспечивает зазор для головы и не должна быть точно подогнана. На Рис. 10-23 показаны стандартные диаметры головки. Примечание: длина втулки передней облицовки измеряется от верха до низа втулки и включает высоту головки.

Рисунок 10-22. Вкладыши головки имеют головку, способную выдерживать большие осевые нагрузки. Рисунок 10-23. Размеры вкладышей вкладышей головного типа.Стопорные винты и зажимы. Заменяемые втулки обычно удерживаются в зажимной пластине с помощью стопорного винта или зажима. Стопорный винт или зажим оба радиально устанавливают втулку во вкладыш и удерживают втулку на месте. Стопорный винт, рис. 10-24 (а), является наиболее распространенной формой запорного устройства. Эти винты обычно устанавливают втулки либо на их скользящих возобновляемых сторонах, либо на фиксированных-возобновляемых сторонах.Винты сделаны с уступом под головкой, как показано. Для установки втулок на их скользящей заменяемой стороне заплечик обеспечивает необходимый зазор, необходимый для вращения втулки при установке и снятии. При установке на фиксированной-заменяемой стороне нижняя часть головки надежно удерживает втулку на месте.

Приспособление для фиксации стопорного винта, Рисунок 10-24 (b), фиксирует эти стопорные винты относительно заменяемой втулки. Как показано на Рис. 10-24 (c), установочный зажим стопорного винта располагается напротив втулки и ударяется молотком, чтобы отметить местоположение стопорного винта.

Рисунок 10-24. Стопорные винты – наиболее распространенное удерживающее устройство для заменяемых втулок. Показанный кернер представляет собой универсальное приспособление для установки большинства стопорных винтов и зажимов.Зажим с круглым концом, рис. 10-25 (a), также можно использовать для крепления втулок на их скользящих или фиксированных-возобновляемых сторонах. Этот зажим имеет две высоты для установки проходного изолятора с утопленным или выступающим вкладышем, Рисунок 10-25 (b).

(А) (В) Рисунок 10-25. Зажим с круглым концом – это более прочная альтернатива стопорным винтам.Круглый зажим представляет собой зажим для втулки, разработанный специально для удержания втулок на их неподвижно-заменяемой стороне. Как показано на Рисунке 10-26, круглые зажимы удерживаются на месте винтом с головкой под торцевой ключ. Приспособление для фиксации стопорного винта также можно использовать для установки этих зажимов.

Рисунок 10-26. Круглый зажим используется для плотного зажима втулок на их неподвижно-заменяемой стороне.

Плоский зажим, показанный на Рисунке 10-27 (a), представляет собой еще одну форму зажима втулки.Эти зажимы используются для старых типов фиксированных и заменяемых втулок, которые имеют плоскую зажимную область. Как и зажим с круглым концом, плоский зажим имеет две высоты для установки втулки с утопленным или выступающим вкладышем, рис. 10-27 (b).

Рисунок 10-27. Плоский зажим представляет собой зажим втулки для фиксированных-заменяемых втулок с плоской фрезерованной областью зажима.Фиксирующий вкладыш. Втулка стопорного вкладыша, тип UL, рис. 10-28, представляет собой втулку уникальной конструкции для установки втулки с возможностью скольжения.Как показано, втулка объединяет в себе гильзу и стопорное устройство в одном блоке. Базовая конструкция этой втулки аналогична вкладышу головки, но у нее есть специальный фиксатор, который исключает необходимость использования стопорного винта. Втулки стопорной гильзы немного дороже, чем заменяемые ими втулки гильзы / стопорный винт, но сокращение времени установки более чем компенсирует любые дополнительные расходы. Примечание: эти вкладыши можно использовать только на скользящей возобновляемой стороне.

Рисунок 10-28. Втулки стопорной гильзы имеют специальный фиксатор, который исключает необходимость использования стопорного винта.Эти вкладыши могут использоваться только для скользящих возобновляемых приложений, а не фиксироваться.Фиксирующий вкладыш с алмазной накаткой. Втулка стопорной гильзы с алмазной накаткой, тип ULD, рис. 10-29, является разновидностью стопорной гильзы. Эти втулки представляют собой форму вкладышей для монолитных конструкций. Они объединяют вкладыш и фиксирующее устройство в единое целое, но фиксирующие вкладыши с ромбовидной насечкой имеют насечку с ромбовидным рисунком по окружности. Накатка обеспечивает высокое сопротивление как вращательным, так и осевым силам.Как и у других втулок с накаткой, окружность этих втулок гильзы не шлифуется, поэтому внутренний диаметр необходимо использовать для выравнивания втулки при литье на месте.

Рисунок 10-29. Втулки стопорной гильзы с алмазной насечкой отливаются на месте или заливаются в герметик.EZ-Cast Liner. Втулки гильзы EZ-Cast, тип EZ, рис. 10-30, представляют собой еще одну форму втулки гильзы, монтируемой на месте. Однако, в отличие от стопорных вкладышей с алмазной накаткой, эти втулки имеют встроенный стопорный винт и могут использоваться для крепления любой стороны скользящих / фиксированных сменных втулок.Безголовая конструкция этих вкладышей позволяет устанавливать их заподлицо с верхней частью зажимной пластины. Накатка с ромбовидным рисунком обеспечивает высокую устойчивость как к вращательным, так и осевым силам. Как и у других втулок с накаткой, монтажная поверхность этих втулок не шлифуется, поэтому для точного выравнивания втулки необходимо использовать внутренний диаметр.