|

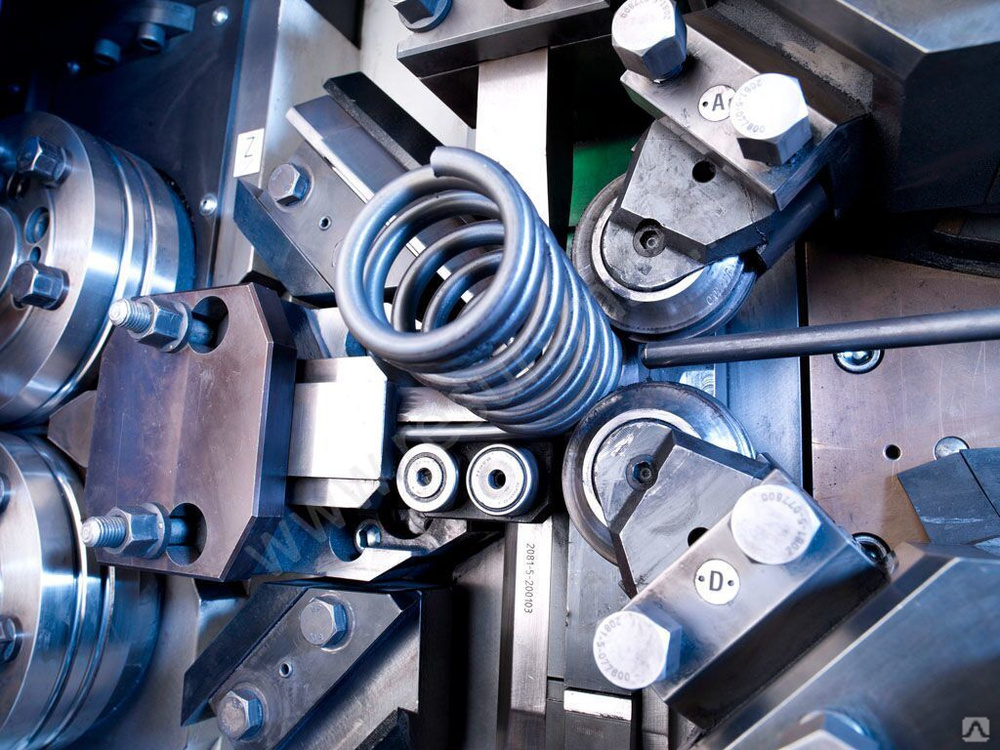

Навивка и установка спиральных пружин Категория: Практика слесарно-сборочных работ Навивка и установка спиральных пружин В слесарно-сборочных мастерских и на ремонтных заводах часто приходится изготовлять различные спиральные пружины, необходимые для ремонта тракторов, автомобилей и вспомогательных ремонтных работ, комбайнов, жаток и др. По форме спиральные пружины делят на цилиндрические и конические, а по виду нагружения — на пружины сжатия, растяжения и скручивания. У пружин, работающих на сжатие, витки расположены на некотором расстоянии друг от друга. У пружин, работающих на растяжение, витки плотно прилегают друг к другу. Последние витки пружин, работающих на растяжение, загибают в виде полукольца и затачивают точно под углом 90° к оси пружины. Пружины, изготовленные из проволоки диаметром до 8 мм, навивают в холодном состоянии с последующей термической обработкой (отпуском). Пружину, работающую на сжатие, навивают на токарном станке или автомате. Вначале в кулачки патрона передней бабки станка закрепляют оправку, затем центром, вставленным в конус задней бабки, прижимают оправку. Отожженный конец проволоки закрепляют в отверстии оправки и загибают. Затем выправляют заготовку проволоки и укладывают между двумя деревянными пластинами и закрепляют их болтом в резцедержателе суппорта токарного станка; после чего устанавливают шаг витка, включают суппорт станка и навивают пружину. Способ навивки пружин на токарном станке является самым простым. Рис. 1. Навивка спиральных пружин Спиральные пружины, работающие на растяжение, можно навивать и вручную на оправке в слесарных тисках. При расчете пружин, работающих на растяжение, к полученной по расчету длине заготовки проволоки следует прибавить длину двух витков на концевые кольца, а для пружин, работающих на сжатие, — на опорные концы и на заделку концов в оправку при навивке. На рис. 2 показан способ заточки (заправки) торца спиральной пружины боковой поверхностью абразивного круга. Эту операцию производят на цилиндрической деревянной оправке с буртиком, к которому прижимается спиральная пружина. Правильность навивки цилиндрических спиральных пружин проверяют с помощью таврового угольника, установленного на контрольной плите. Конические спиральные пружины изготовляют так же, как и цилиндрические, разница лишь в том, что вместо цилиндрической оправки в патроне токарного станка закрепляют коническую оправку с углом конусности, равным углу наклона конической пружины. Рис. 2. Заточка торцов спиральных пружин Рис. 3. Контроль правильности навивки спиральных пружин Рис. 4. Заточка торцов спиральной конусной пружины в приспособлении на плоскошлифовальном станке Рис. 5. Контроль спиральной конусной пружины с помощью угломерного устройства Торцы каждой спиральной пружины затачивают в специальном приспособлении на плоскошлифовальном станке. Для того чтобы витки пружины не выскакивали и не вибрировали, заготовку надевают на конусную оправку, вставляют в конусное гнездо (двухместное) приспособления и закрепляют гайкой. Приспособление устанавливают на электромагнитную плиту плоскошлифовального станка и включают его. Рис. 6. Проверка упругости спиральных пружин на специальном приспособлении На рис. 5 показаны способы контроля конусной пружины, установленной на контрольной плите, специальным угломером, состоящим из угломерного диска со шкалой, установленного в прорезе угольника и закрепленного барашковой гайкой. Угломер На заданный угол а устанавливают по угломерной шкале на диске и по нониусу. Иногда при сборке необходимо проверить характеристику пружины, т. е. определить, какая требуется сила для того, чтобы сжать пружину на 1 см. Для проверки упругости цилиндрических и конусных спиральных пружин можно использовать то же приспособление, что и при контроле упругости поршневых колец. Сила упругости пружины, создаваемая при ее сжатии рукояткой, воспринимается чашкой и передается на механизм весов. Реклама:Читать далее:Краткие сведения о механических свойствах металлов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

ПРУЖИНУ — НА ТОКАРНОМ? | МОДЕЛИСТ-КОНСТРУКТОР

Рубрики Наша мастерская

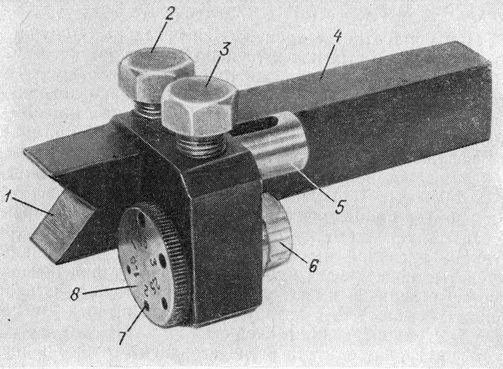

Да, на любом токарном станке с полым шпинделем можно навить пружину диаметром до 12 мм из проволоки толщиной от 0,1 до 2 мм. Более того — любой длины. Все это обеспечивается несложным приспособлением, внедренным участниками НТТМ на Ленинградском ордена Трудового Красного Знамени заводе подъемно-транспортного оборудования имени С. М. Кирова. В отличие от подобных устройств здесь узел подачи проволоки благодаря остроумному решению доступен для самостоятельного изготовления даже в сельских мастерских.

Все это обеспечивается несложным приспособлением, внедренным участниками НТТМ на Ленинградском ордена Трудового Красного Знамени заводе подъемно-транспортного оборудования имени С. М. Кирова. В отличие от подобных устройств здесь узел подачи проволоки благодаря остроумному решению доступен для самостоятельного изготовления даже в сельских мастерских.

Основная деталь приспособления — труба с продольным пазом. Она крепится в задней бабке станка или в кронштейне, установленном на станине, оборудованной передней бабкой и снабженной двигателем.

В продольный паз трубы-направляющей вставлен челнок со втулкой, диаметр которой чуть меньше внутреннего диаметра трубы. Это позволяет челноку свободно перемещаться вдоль паза. Сквозь челнок под углом к осевой его втулки пропущена подающая трубка, через которую и пропускается проволока. А навивается она на стержень-оправку, проходящую внутри трубы через втулку челнока. В зависимости от желаемого диаметра изготовляемой пружины стержень может использоваться тоже разного диаметра. Одним концом он крепится во втулке, установленной подвижно, на подшипнике, в торце трубы. А другим зажимается вместе с концом проволоки в цанговом патроне передней бабки станка. Цанги тоже могут заменяться в зависимости от выбираемого диаметра стержня-оправки.

Одним концом он крепится во втулке, установленной подвижно, на подшипнике, в торце трубы. А другим зажимается вместе с концом проволоки в цанговом патроне передней бабки станка. Цанги тоже могут заменяться в зависимости от выбираемого диаметра стержня-оправки.

Работает приспособление следующим образом. Рукояткой патрона разводятся цанги, и в них зажимается оправка с концом проволоки, пропущенной через челнок. При включении двигателя через редуктор, обеспечивающий на шпинделе 530, 760, 990 и 1420 об/мин, проволока начинает наматываться на оправку, причем каждый новый виток упирается во втулку челнока, перемещая его вдоль трубы и тем самым обеспечивая равномерную навивку новых витков.

Приспособление для навивки пружин:

1 — станина, 2 — задняя бабка, 3 — торцевая втулка, 4 — стержень-оправка, 5 — навиваемая пружина, 6 — рукоятка цангового патрона, 7 — шпиндель, 8 — редуктор, 9 — рубочное устройство

Стол-тележка с приспособлением:

1 — ручка, 2 — барабан с проволокой, 3 — выдвижной стул.

После проходки челноком всего па-за трубы-направляющей поворотом ручки патрона освобождаются цанги, пружина слегка раскручивается и челноком сдвигается через полый шпиндель, легко сходя с оправки. Затем ручкой патрона снова зажимаются цанги, и цикл повторяется, Благодаря этому длина навиваемой пружины может быть неограниченной При необходимости же имеется возможность отрубить пружину нужной длины — для этого слева от двигателя есть специальное рубочное устройство.

Помимо использования приспособления на токарном станке, возможно и изготовление специального несложного пружинонавивочного стола, оборудованного, кроме всех основных элементов, еще и выдвижным стулом, а также подающим барабаном с проволокой.

Внедрение такого приспособления намного увеличивает производительность труда, повышает качество продукции и дает немалый экономический эффект.

Тут можете оценить работу автора:

Токарные станки Саут-Бенд | Инструмент для токарной/намоточной пружины | Практик-механик

Дэвид С

Пластик

- #1

Есть ли у кого-нибудь фотография или чертеж токарно-винторезного станка Southbend или другого фирменного инструмента для точения/наматывания пружин. Спасибо, Дэйв.

ааметалмастер

Алмаз

- #2

Тот, что я использовал в токарном станке, был похож на этот, но помещался в инструментальную стойку… Боб

http://store.flexbar.com/merchant2/merchant.mvc?Screen=PROD_MT&Store_Code=FLX&Product_Code=14009&Category_Code=Misc-Access

Вот еще один…

http://www.mjdtools. com/tools/list_721/121661.htm

com/tools/list_721/121661.htm

ааметалмастер

Алмаз

- #3

Я только что купил один за 24 бакса, так что в ближайшие дни у меня будет куча фото… Боб

ВеликийБот

Алюминий

- #4

Дэйв,

Я приготовил один для своего 16-дюймового SB.

Удачи,

Пит

Пола

Титан

- #5

Пит говорит правду. С токарным станком вам не нужен какой-либо причудливый инструмент для намотки пружин – только оправка подходящего размера и кусок стали с просверленным в нем отверстием для подачи, установленный в стойке инструмента. Таким образом я сделал несколько нестандартных пружин. Несколько лет назад в Home Shop Machinest была статья, в которой подробно описывался этот процесс. Это требует немного практики, но вполне выполнимо.

Пола

Дэвид С

Пластик

- #6

Спасибо за ответы. Боб, это был тип, который я думал сделать. У них был один в местном колледже, но я уверен, что уходящий на пенсию преподаватель принес его домой (я уверен, что он все равно его сделал). Трубочный метод звучит намного проще.

Спасибо, Дэйв

улав8р

Чугун

- #7

Я научился наматывать пружины с помощью оправки, зажима и тисков.

Выберите оправку немного меньше внутреннего диаметра готовой пружины. Закрепите проволоку на оправке под углом примерно 45 градусов, используя тиски, рукоятку крана или любой другой удобный зажим, который также будет служить ручкой. Затем установите оправку в тиски с деревянными блоками, позволяя проволоке выходить из блоков над тисками, а зажим на проволоке и оправке торчит ровно настолько, чтобы можно было повернуть оправку.

Когда вы поворачиваете оправку, вокруг нее формируется пружина. Когда вы наматываете пружину, вы можете изменить расстояние между витками, изменив угол наклона проволоки над тисками. Зажав оправку в верхней части блоков, вы можете видеть расстояние, измерять его и вносить коррективы по мере наматывания пружины. Диаметр готовой пружины можно изменить, изменив диаметр оправки или усилие зажима тисков. Если тиски слегка зажаты, пружина будет немного больше оправки; если тиски зажаты плотно, пружина будет меньше в диаметре. При выборе оправки постарайтесь сделать ее на 0,01-0,02 меньше желаемого внутреннего диаметра готовой пружины, затем отрегулируйте зажим тисков, чтобы получить желаемый диаметр.

Если тиски слегка зажаты, пружина будет немного больше оправки; если тиски зажаты плотно, пружина будет меньше в диаметре. При выборе оправки постарайтесь сделать ее на 0,01-0,02 меньше желаемого внутреннего диаметра готовой пружины, затем отрегулируйте зажим тисков, чтобы получить желаемый диаметр.

Преимущества:

Длина, которую вы можете изготовить, ограничена только длиной оправки и доступной проволоки. Это быстро, как только вы научитесь регулировать расстояние между катушками. Пружина удерживается, когда вы ее наматываете, если провод порвется, вы не порежетесь на конце, когда он улетит.

Недостатки: Может потребоваться токарный станок для обработки оправки до нужного размера, требуется осторожность для получения желаемого расстояния.

ааметалмастер

Алмаз

- #8

Когда я учился в торговом училище, у нас был один для токарного станка, и в наших проектах использовались маленькие пружины внутреннего диаметра 1/4 дюйма и длинные пружины 1/4 дюйма. Моя работа заключалась в том, чтобы намотать около 200 из них. Я использовал заднюю шестерню и полугайки, как было сказано, и это сработало. Вчера вечером я нашел инструмент в Google за 20 баксов, когда-нибудь я поиграю с ним, когда он появится здесь. Приятель моей дочери хотел, чтобы я вернулся в ту же школу и показал учителю, как использовать тот же инструмент, о котором он понятия не имел… Боб

тупвинчи

Чугун

- #9

Вы, ребята, все прикрыли. Единственное, что я бы добавил, это простое натяжное устройство в инструментальном посте. Это может быть что-то простое, например, два куска дерева или пластика с зажатой между ними проволокой. Небольшое натяжение проволоки дает вам больше контроля над процессом, например, более плотную или слабую посадку на оправке.

Чез

Почему трудно достать пружины с горячей навивкой

Совет: избегайте изготовления на заказ и переходите на стандартные пружины с горячей навивкой

Известный как один из самых трудоемких процессов производства пружин на рынке, процесс, используемый при производстве пружины путем нагревания стали, намотки и отпуска до требуемых свойств. Пружины с горячей навивкой может быть сложно найти в зависимости от спецификаций вашего заказа, срочности и бюджетных ограничений.

Процесс горячей намотки

Твердость пружинной стали позволяет наматывать только в холодном состоянии проволоку меньшего размера (обычно до 0,5 дюйма или около того). пружина часто трескается и делает пружину бесполезной. Поэтому необходимо нагреть проволоку до раскаленного состояния. Когда он раскален докрасна, он очень мягкий и податливый. Затем расплавленную проволоку можно намотать на пружину, а затем опустить в масло, чтобы закалить сталь. Иногда также проводится последующая термообработка в печи или печи для окончательного изготовления пружины.

пружина часто трескается и делает пружину бесполезной. Поэтому необходимо нагреть проволоку до раскаленного состояния. Когда он раскален докрасна, он очень мягкий и податливый. Затем расплавленную проволоку можно намотать на пружину, а затем опустить в масло, чтобы закалить сталь. Иногда также проводится последующая термообработка в печи или печи для окончательного изготовления пружины.

При горячей навивке пружины перед производством рассчитывается развернутая длина проволоки. Концы проволоки часто сплющиваются, поэтому после формирования пружины у нее уже будут закрытые концы, и функция шлифовки не потребуется. Заточка такой большой проволоки потребует много времени и денег, поэтому сплющивание концов перед производством является одновременно экономичным и экономит время.

Горячая намотка пружин может быть опасным процессом, а поскольку технология отличается от технологии изготовления пружин холодной навивки, пружины горячей навивки часто производятся только пружинными заводами, специализирующимися на горячей навивке. Поскольку стержень нагревается до раскаленного состояния, горяченавивная пружина обычно выполняется на токарном станке, а не на намоточном станке. В одном доме с горячей намоткой, который я посетил, токарный станок двигался, когда пружина была намотана, так что человек, наматывающий пружину, мог стоять на месте и сосредоточиться на горячем намотанном стержне.

Поскольку стержень нагревается до раскаленного состояния, горяченавивная пружина обычно выполняется на токарном станке, а не на намоточном станке. В одном доме с горячей намоткой, который я посетил, токарный станок двигался, когда пружина была намотана, так что человек, наматывающий пружину, мог стоять на месте и сосредоточиться на горячем намотанном стержне.

Переход на стандартные пружины с горячей навивкой с изготовленных на заказ пружин с горячей навивкой

Замена изготовленных на заказ пружин с горячей навивкой на стандартные пружины с горячей накруткой может сэкономить вам время и деньги. Чаще всего, когда срочно требуется горячая пружина, время становится гораздо важнее, чем стоимость приобретения этой пружины. Доставка индивидуального заказа займет некоторое время, тогда как если вы закажете стандартную пружину, процесс доставки может быть ускорен, чтобы уложиться в сроки.

Несмотря на то, что компания Hardware Products не занимается производством пружин с горячим намотом, у нас есть пружины с горячей навивкой в составе нашей линейки пружин.

Для этого нужно подобрать стальную цилиндрическую оправку соответствующего диаметра. Конец оправки загнуть и просверлить в ней отверстие, диаметр которого на 1 —1,5 мм больше диаметра заготовки проволоки. Отожженный конец проволоки вставляют в отверстие оправки и закрепляют проволоку между двумя деревянными пластинами в слесарных тисках. Затем правой рукой вращают отогнутый конец оправки, а левой прижимают оправку с проволокой к пластинам. При навивке витков пружины следят за тем, чтобы они ложились равномерно.

Для этого нужно подобрать стальную цилиндрическую оправку соответствующего диаметра. Конец оправки загнуть и просверлить в ней отверстие, диаметр которого на 1 —1,5 мм больше диаметра заготовки проволоки. Отожженный конец проволоки вставляют в отверстие оправки и закрепляют проволоку между двумя деревянными пластинами в слесарных тисках. Затем правой рукой вращают отогнутый конец оправки, а левой прижимают оправку с проволокой к пластинам. При навивке витков пружины следят за тем, чтобы они ложились равномерно. Буртии необходим для предохранения пальцев рук от ожогов и порезов при заточке. Болтом закрепляют установкой на столике станка, на столик кладут пластинку. На оправку надевают заготовку пружины. Двумя руками берут оправку, удерживая на ней пружину кладут пластину. Прижимают оправку к боковой поверхности установа и осторожно (во избежание прихвата первого витка пружины между кругом и столиком) подводят оправку с пружиной к шлифовальному кругу. Вначале затачивают один торец пружины, затем поворачивают пружину и затачивают второй торец, размеры пружины периодически проверяют по микрометру. Заправка торцов пружин вручную без оправок категорически запрещается.

Буртии необходим для предохранения пальцев рук от ожогов и порезов при заточке. Болтом закрепляют установкой на столике станка, на столик кладут пластинку. На оправку надевают заготовку пружины. Двумя руками берут оправку, удерживая на ней пружину кладут пластину. Прижимают оправку к боковой поверхности установа и осторожно (во избежание прихвата первого витка пружины между кругом и столиком) подводят оправку с пружиной к шлифовальному кругу. Вначале затачивают один торец пружины, затем поворачивают пружину и затачивают второй торец, размеры пружины периодически проверяют по микрометру. Заправка торцов пружин вручную без оправок категорически запрещается. Торцы конических спиральных пружин затачивают так же, как и цилиндрических, в специальных оправках на наждачных точилах или на плоскошлифовальном станке с помощью специального упора и пластины; пластина имеет одну наклонную плоскость с углом наклона, равным углу наклона конической пружины.

Торцы конических спиральных пружин затачивают так же, как и цилиндрических, в специальных оправках на наждачных точилах или на плоскошлифовальном станке с помощью специального упора и пластины; пластина имеет одну наклонную плоскость с углом наклона, равным углу наклона конической пружины. Подводят шлифовальный круг и шлифуют торцы спиральной пружины, выдерживая размеры Л и hv При обработке верхнего (малого) основания пружины ее надевают на конусную оправку и устанавливают на подставку.

Подводят шлифовальный круг и шлифуют торцы спиральной пружины, выдерживая размеры Л и hv При обработке верхнего (малого) основания пружины ее надевают на конусную оправку и устанавливают на подставку. Сжатие пружины определяют по масштабной линейке.

Сжатие пружины определяют по масштабной линейке.