74Состав и назначение электродных покрытий.

Стабилизирующие — способствующие легкому зажиганию и устойчивому горению дуги. Это достигается применением веществ, содержащих различные соединения калия, как, например, поташ (К2СО3, ГОСТ 10690-73), селитра (КNO3), хромат (К2CrO4) и др. Хорошим стабилизирующим действием обладают: двуокись титана (TiO2), карбонат кальция (СаСО3) и карбонат бария (ВаСО3).

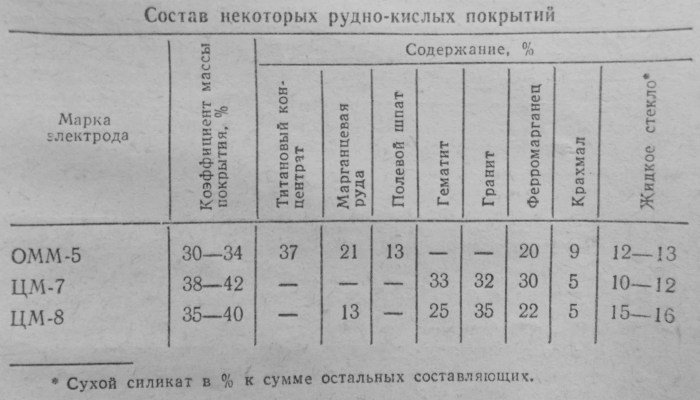

Шлакообразующие — обеспечивающие получение шлаков, которые защищают сварочную ванну от действия атмосферы, химически связывают или растворяют в себе окислы металла и замедляют скорость охлаждения металла сварного шва. К этой группе относятся: марганцевая руда, полевой и плавиковый шпаты (концентрат плавиковошпатовый – ГОСТ 4421-73), ильменит, рутил (рутиловый концентрат – ГОСТ 22938-78) и др.

Раскисляющие — предназначенные для активной защиты металла

Для восстановления окислов металла

применяют: ферромарганец, ферросилиций,

ферротитан, ферроалюминий, графит и

др.

Для восстановления окислов металла

применяют: ферромарганец, ферросилиций,

ферротитан, ферроалюминий, графит и

др.Легирующие — обеспечивающие получение металла шва заранее заданного химического состава, что гарантирует необходимые свойства сварных соединений. В качестве легирующих компонентов применяются: феррохром, ферротитан, ферромолибден, феррованадий, ферромарганец, ферросилиций, графит и др.

Газообразующие — являющиеся источником выделения газов при плавлении покрытия, которые способствуют защите металла сварочной ванны, идущего через дугу, от влияния окружающей атмосферы. К ним относятся: крахмал, древесная мука, целлюлоза, мрамор (ГОСТ 4416-94) и др.

Формующие — предназначенные для придания покрытию хороших пластических свойств, которые необходимы при прессовом нанесении покрытия на электродные стержни. Хорошими пластификаторами являются бентонит, каолин и др.

Связующие — придающие необходимую прочность слою покрытия. Для этой цели чаще всего применяют жидкое стекло — водный раствор силиката натрия или калия.

Красящие — придающие покрытию различную цветовую окраску для визуального разделения марок сварочных электродов. Используют различные красящие пигменты, в основном не влияющие на процесс дуговой сварки и свойства наплавленного металла.

75Приспособления для закрепления заготовок на токарных станках. Обработка конусных поверхностей.

8.1. Способы обработки конических поверхностей

При

обработке валов часто встречаются

переходы между обрабатываемыми

поверхностями, которые имеют коническую

форму. Если длина конуса не превышает

50 мм, то его обрабатывают широким резцом

(8.2). При этом режущая кромка резца должна

быть установлена в плане относительно

оси центров на угол, соответствующий

углу наклона конуса на обрабатываемой

детали.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 10—15 мм могут возникнуть вибрации. Уровень вибраций растет с увеличением длины обрабатываемой детали и с уменьшением ее диаметра, а также с уменьшением угла наклона конуса, с приближением расположения конуса к середине детали и с увеличением вылета резца и при недостаточно прочном его закреплении. При вибрациях появляются следы и ухудшается качество обработанной поверхности. При обработке широким резцом жестких деталей вибрации могут не возникать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что может привести к нарушению настройки резца на требуемый угол наклона. Смещение резца зависит также от режима обработки и направления подачи.

Конические

поверхности с большими уклонами можно

обрабатывать при повернутых верхних

салазках суппорта с резцедержателем

(8. 3) на угол а, равный углу наклона

обрабатываемого конуса. Подача резца

производится вручную (рукояткой верхних

салазок), что является недостатком этого

способа, так как неравномерность подачи

приводит к увеличению шероховатости

обработанной поверхности. По этому

способу обрабатывают конические

поверхности, длина которых соизмерима

с длиной хода верхних салазок.

3) на угол а, равный углу наклона

обрабатываемого конуса. Подача резца

производится вручную (рукояткой верхних

салазок), что является недостатком этого

способа, так как неравномерность подачи

приводит к увеличению шероховатости

обработанной поверхности. По этому

способу обрабатывают конические

поверхности, длина которых соизмерима

с длиной хода верхних салазок.

76 Вычертите диаграмму состояния «Железо – цементит»; укажите структурные составляющие во всех областях диаграммы; опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,8% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

77Ацетиленовые генераторы. Назначение и принцип работы.

Ацетиленовые

генераторы.

Для питания ацетиленом аппаратуры при

газопламенной обработке ацетилен

получают в ацетиленовых генераторах

из карбида кальция и воды. Крупные

ацетиленовые генераторы используют

для производства ацетилена на химических

заводах, где он служит сырьем для

получения многих химических продуктов.

Существуют следующие типы и системы генераторов. По давлению вырабатываемого ацетилена – два типа генераторов: низкого давления (до 0,02 МПа) и среднего давления (0,02 … 0,15 МПа). По способу применения – передвижные и стационарные. По способу взаимодействия карбида кальция с водой – три типа генераторов: система генераторов KB – карбид в воду; ВК – вода на карбид, с вариантами процессов: М – “мокрого” и С – “сухого”; К – контактный с вариантами процессов: ВВ – вытеснения воды и ПК – погружения карбида.

Изготовлять

ацетиленовые генераторы следует только

на специализированных предприятиях.

Стационарные ацетиленовые генераторы

должны быть пригодны для работы при

температуре окружающей среды 5 … 35 °С,

передвижные – при температуре -25 … +40

°С. В конструкции генератора должны

быть предусмотрены следующие основные

узлы: газообразователь, газосборник,

ограничитель максимального давления,

предохранительный затвор против

обратного удара пламени, устройства

для автоматической регулировки количества

вырабатываемого ацетилена в зависимости

от его потребления.

В настоящее время в эксплуатации находится большое количество передвижных и стационарных генераторов различных конструкций, в том числе и таких, которые сняты с производства. В качестве примера рассмотрим передвижной ацетиленовый генератор АСП-1,25 (выпускаемый в настоящее время) – контактного типа среднего давления прерывного действия – работает по системе ПК в сочетании с системой ВВ (рис.1).

Корпус

2 генератора состоит из газообразователя

и промывателя, соединенных между собой

переливной трубкой. В газообразователе

происходит разложение карбида кальция

с выделением ацетилена, в промывателе

– охлаждение и отделение ацетилена от

частиц извести. Вода в газообразователь

заливается через горловину. При достижении

переливной трубки 15 вода переливается

по ней в промыватель, который заполняется

до уровня контрольной пробки 13. Карбид

кальция загружают в корзину 4, закрепляют

поддон 10, устанавливают крышку с мембраной

на горловину. Уплотнение крышки 8 с

горловиной обеспечивается винтом 6 с

помощью мембраны 5.

Из промывателя через вентиль 12 по шлангу ацетилен поступает в предохранительный затвор 1 и далее на потребление.

По мере повышения давления в газообразователе давление ацетилена на мембрану преодолевает сопротивление пружины 7, перемещая ее вверх, при этом корзина с карбидом кальция, связанная с мембраной, также перемещается вверх, уровень смоченного карбида уменьшается, выработка ацетилена ограничивается и возрастание давления прекращается. При снижении давления в газообразователе усилием пружины 7, корзина с карбидом кальция возвращается вниз и происходит замочка карбида кальция. Таким образом, процесс выработки ацетилена регулируется с помощью мембраны.

Одновременно

по мере увеличения давления в

газообразователе избыточное давление

ацетилена перемещает воду в вытеснитель

и корзина с карбидом кальция оказывается

выше уровня воды, в результате чего

реакция прекращается. По мере уменьшения

давления вода вновь занимает прежний

объем и вновь происходит замочка карбида

кальция.

По мере уменьшения

давления вода вновь занимает прежний

объем и вновь происходит замочка карбида

кальция.

Давление ацетилена контролируется манометром 9. Слив ила из газообразователя и иловой воды из промывателя осуществляется соответственно через штуцеры 13 и 14. Предохранительный клапан 3 служит для сброса ацетилена при увеличении давления в генераторе выше допустимого. В месте присоединения клапана к корпусу установлена сетка для задержания частиц карбидного ила, окалины и др.

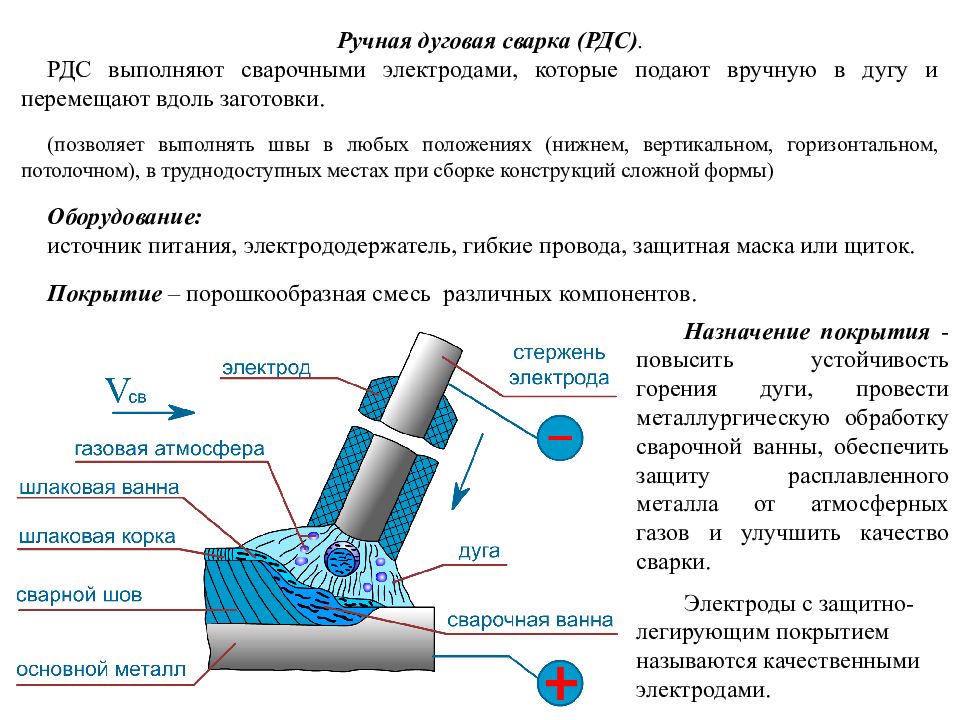

Электроды

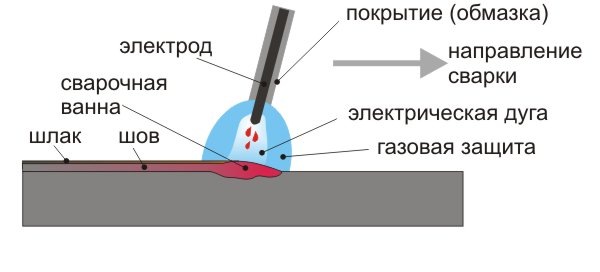

Плавящиеся электроды представляют собой стержни длиной до 450 мм, изготовленные из сварочной проволоки (ГОСТ 2246-85), на поверхность которых нанесен слой покрытия различной толщины.

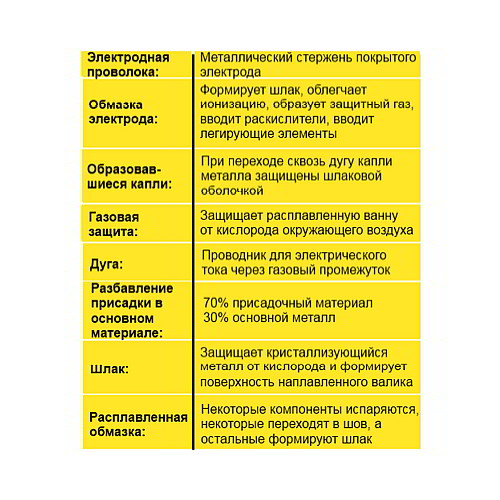

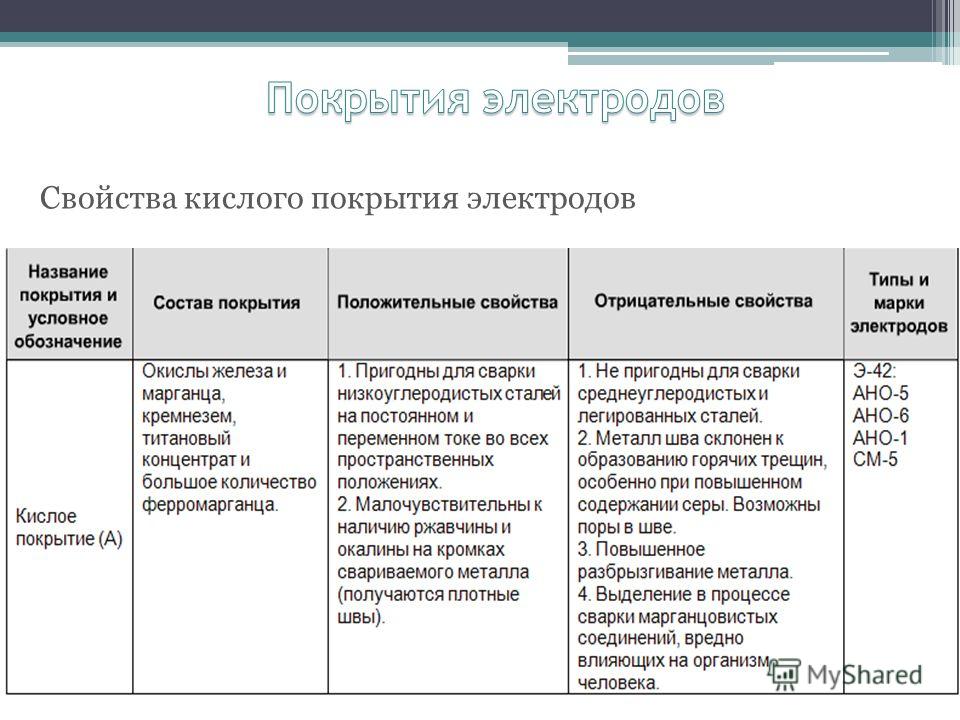

Покрытия электродов. Электродные покрытия состоят из шлакообразующих, газообразующих, раскисляющих, легирующих, стабилизирующих и связующих (клеящих) компонентов. Шлакообразующие составляющие защищают расплавленный металл от воздействия кислорода и азота воздуха и частично рафинируют (очищают) его. Они образуют шлаковые оболочки вокруг капель электродного металла, проходящих через дуговой промежуток, и шлаковый покров на поверхности металла шва. Шлакообразующие составляющие уменьшают скорость охлаждения металла и способствуют выделению из него неметаллических включений. Шлакообразующие составляющие могут включать в себя титановый концентрат, марганцевую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит, а также вещества, повышающие стабильность горения дуги.

Они образуют шлаковые оболочки вокруг капель электродного металла, проходящих через дуговой промежуток, и шлаковый покров на поверхности металла шва. Шлакообразующие составляющие уменьшают скорость охлаждения металла и способствуют выделению из него неметаллических включений. Шлакообразующие составляющие могут включать в себя титановый концентрат, марганцевую руду, полевой шпат, каолин, мел, мрамор, кварцевый песок, доломит, а также вещества, повышающие стабильность горения дуги.

Газообразующие составляющие при сгорании создают газовую защиту, которая предохраняет расплавленный металл от кислорода и азота воздуха. Газообразующие составляющие состоят из древесной муки, хлопчатобумажной пряжи, крахмала, пищевой муки, декстрина и целлюлозы.

Раскисляющие составляющие необходимы для раскисления расплавленного металла сварочной ванны. К ним относятся элементы, которые обладают большим сродством к кислороду, чем железо, например марганец, кремний, титан, алюминий и др. Большинство раскислителей вводится в электродное покрытие в виде ферросплавов.

Большинство раскислителей вводится в электродное покрытие в виде ферросплавов.

Легирующие составляющие необходимы в составе покрытия для придания металлу шва специальных свойств: жаростойкости, износостойкости, сопротивляемости коррозии и повышения механических свойств. Легирующими элементами служат марганец, Хром, титан, ванадий, молибден, никель, вольфрам и некоторые другие элементы.

Стабилизирующими составляющими являются те элементы, которые имеют небольшой потенциал ионизации, например калий, натрий и кальций.

Связующие (клеящие) с оставляющие применяют для связывания составляющих покрытия между собой и со стержнем электрода. В качестве них применяют калиевое или натриевое жидкое стекло, декстрин, желатин и другие. Основным связующим веществом служит жидкое стекло.

Все покрытия должны удовлетворять следующим требованиям :

- обеспечивать стабильное горение дуги;

- физические свойства шлаков, образующих при плавлении электрода, должны обеспечивать нормальное формирование шва и удобное манипулирование электродом;

- не должны происходить реакций между шлаками, газами и металлом, способные вызвать -образование пор в сварных швах;

- материалы покрытия должны хорошо измельчаться и не вступать в реакцию с жидким стеклом или между собой в замесе;

- состав покрытий должен обеспечивать приемлемые санитарно-гигиенические условия труда при изготовлении электродов и в процессе их сгорания.

Электрод, состоящий из электродного стержня и покрытия, при плавлении образует расплавленный металл и шлак. Шлак должен обладать определенными физическими и химическими свойствами.

К физическим свойствам шлака относят температуру плавления, температурный интервал затвердевания, теплоемкость, теплосодержание, вязкость, способность растворять окислы, сульфиды и т. д., плотность, газопроницаемость и коэффициенты линейного и объемного расширения.

К химическим свойствам относят способность шлака раскислять расплавленный металл сварочной ванны, связывать окислы в легкоплавкие соединения, а также легировать расплавленный металл сварочной ванны.

Физические свойства образующихся шлаков оказывают значительное влияние на процесс сварки и формирование сварного шва. Во всех электродных покрытиях при их плавлении плотность шлака должна быть ниже плотности металла сварочной ванны, что обеспечит его всплывание из сварочной ванны. Температурный интервал затвердевания шлака должен быть ниже температуры кристаллизации металла сварочной ванны, иначе слой шлака не будет пропускать выделяющиеся из сварочной ванны газы. Шлак должен покрывать сварной шов по всей поверхности ровным слоем.

Шлак должен покрывать сварной шов по всей поверхности ровным слоем.

Шлаки, образующиеся при плавлении электродных покрытий, бывают «длинные» и «короткие». «Длинными» называют такие шлаки, в составе которых содержится значительное количество кремнезема. Возрастание их вязкости при понижении температуры происходит медленно. Электроды, имеющие покрытия, образующие при плавлении «длинные» шлаки, не пригодны для сварки в вертикальной и потолочной плоскостях, так как сварочная ванна длительное время находится в жидком состоянии. Для сварки во всех пространственных положениях применяют электроды, покрытия которых при плавлении дают «короткие» шлаки; возрастание вязкости расплавленного шлака с понижением температуры происходит быстро, поэтому закристаллизовавшийся шлак препятствует отеканию металла шва, находящегося еще в жидком виде. «Короткие» шлаки дают электроды с рутиловым и основным покрытием.

Достаточно хорошую отделимость шлаковой корки от поверхности металла получают при применении шлаков, имеющих коэффициент линейного расширения, отличающийся от коэффициента линейного расширения металла.

Свойства металла шва и технологические характеристики электродов. Электроды характеризуют по свойствам наплавленного ими металла, к которым относятся: прочность, пластичность, удлинение, ударная вязкость, твердость,, коррозионная стойкость, стойкость против старения, а при наплавочных работах и износостойкость.

Наряду с качеством металла шва, полученного при сварке данным электродом, важное значение имеют и его технологические свойства. К основным технологическим свойствам электрода относят его производительность,, пригодность для сварки в различных пространственных положениях, стабильность горения дуги при постоянном и переменном токе, допустимую максимальную и минимальную длину дуги, форму шва, коэффициенты наплавки, расплавления и потерь.

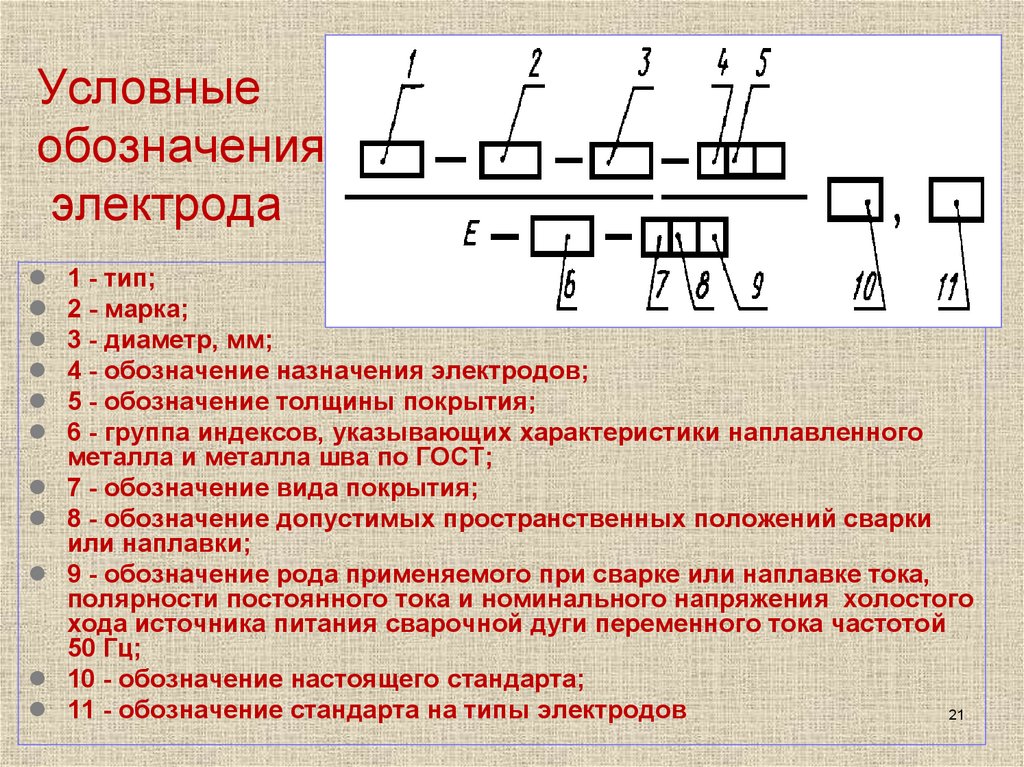

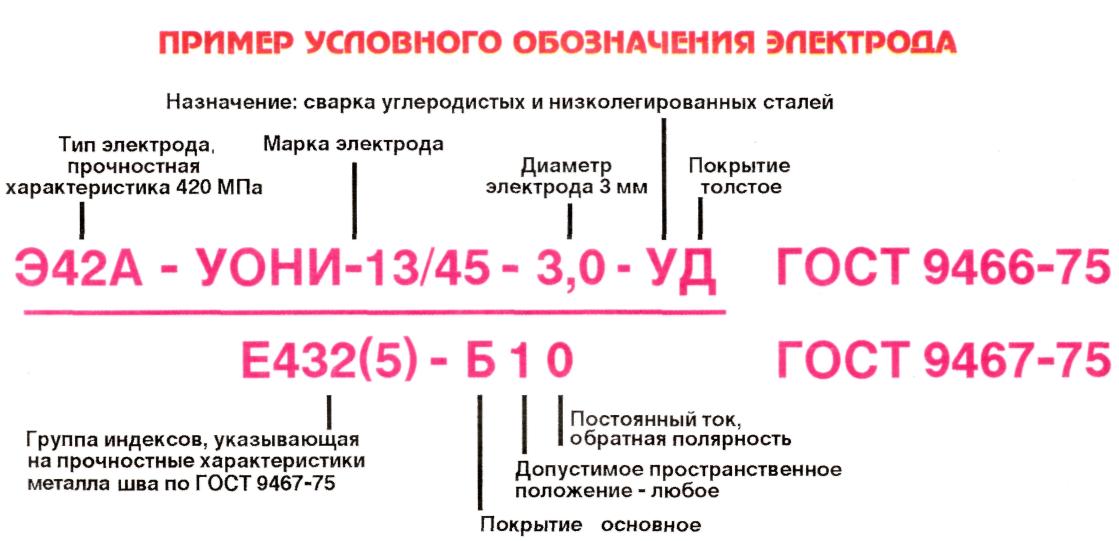

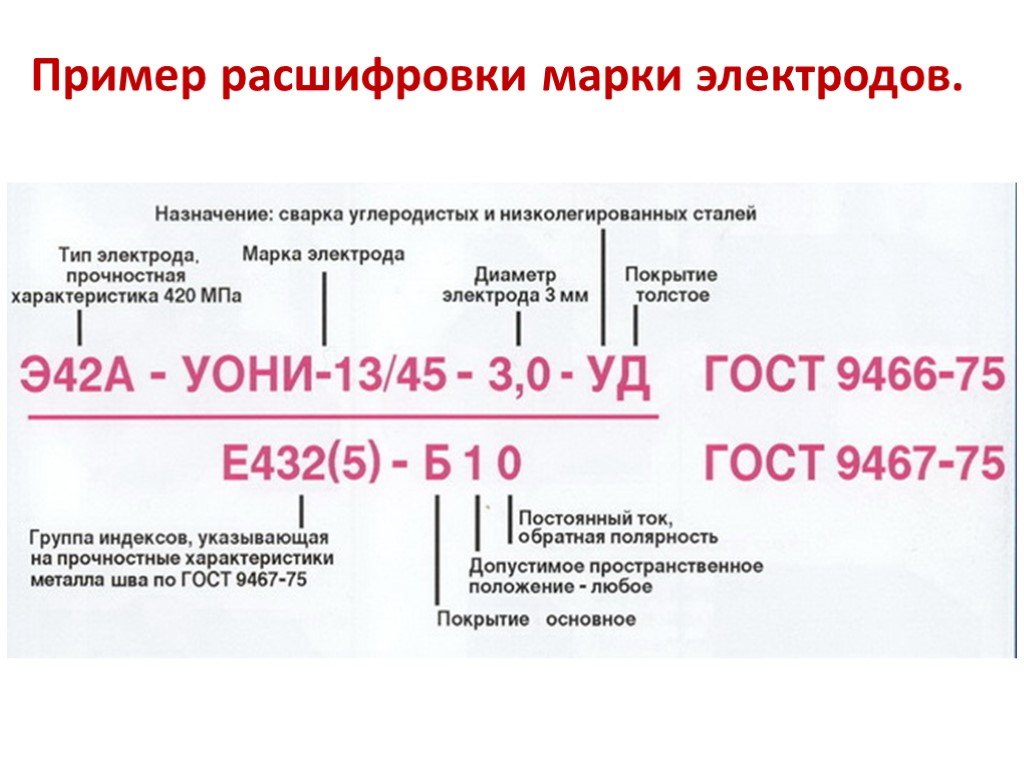

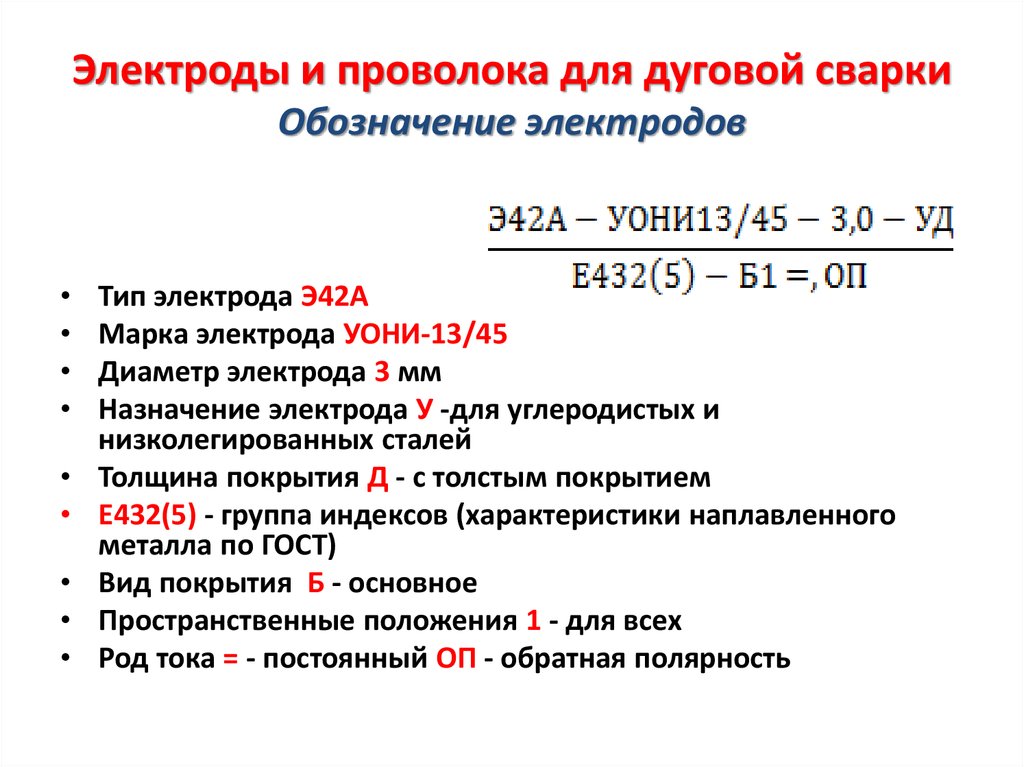

Условное обозначение представлено на рис. 3.

Рис. 3. Условное обозначение маркировки плавящихся электродов

Электроды подразделяются на типы в зависимости от свариваемых материалов и назначения (индексы типов электродов – это прочностные характеристики или химический состав металла шва).

По назначению электроды подразделяются:

- У – для углеродистых конструкционных сталей;

- Л – для легированных конструкционных сталей;

- Т – для теплоустойчивых легированных сталей;

- В – для высоколегированных сталей;

- Н – для наплавки.

Толщина покрытия может быть:

- М – тонкая;

- Д – толстая;

- С – средняя;

- Г – особо толстая.

Группа по качеству изготовления:

- 1

- 2

- 3

чем больше цифра тем выше требования к качеству.

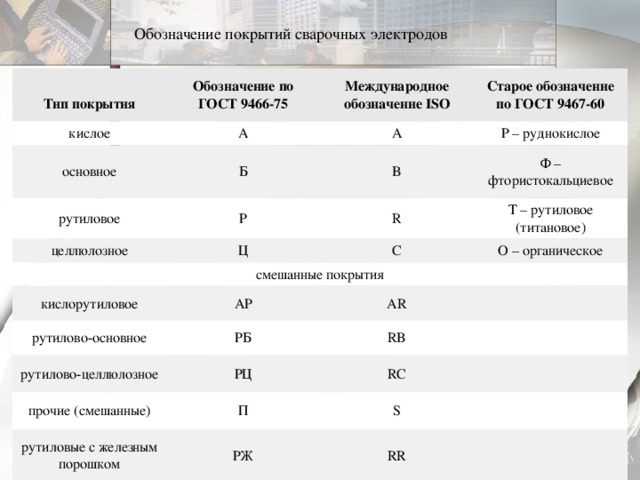

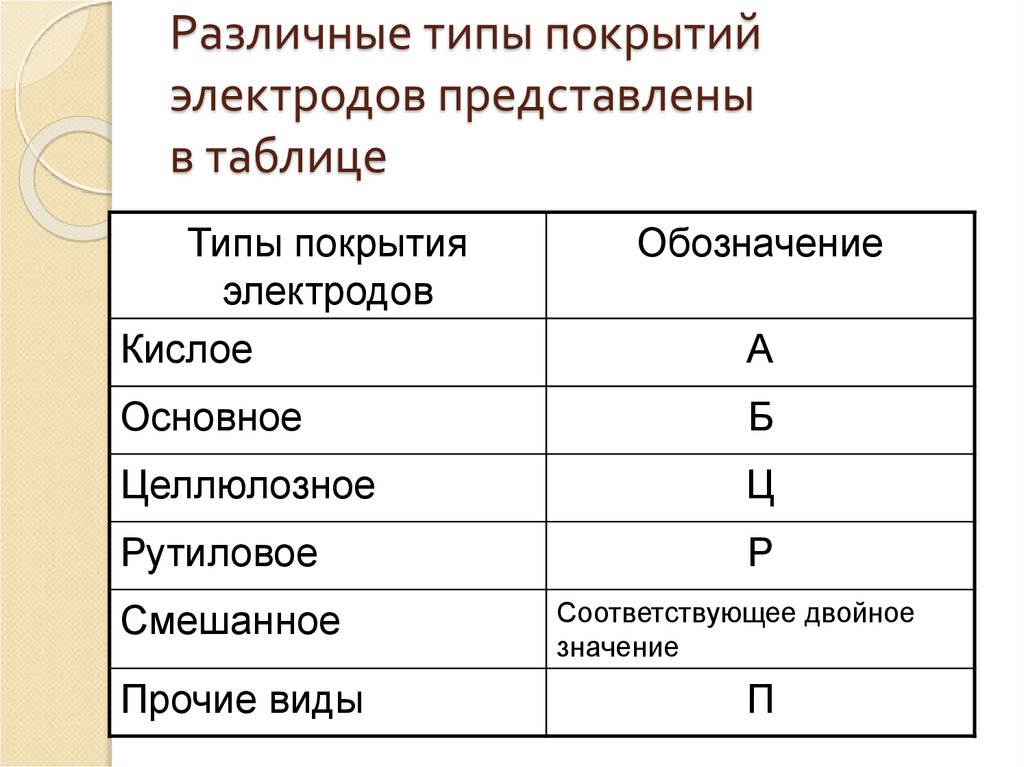

Вид покрытия:

А – кислое; Б – основное; Р – рутиловое; Ц – целлюлозное;

П – прочие; Ж – в покрытии свыше 20 % железного порошка;

Смешанного типа – РЦЖ, АБ, РБ.

Допустимые пространственные положения:

1 – все положения;

2 – кроме вертикального сверху вниз;

3 – кроме вертикального сверху вниз и потолочного;

4 – только нижнее.

Питание дуги:

Переменный ток, напряжение холостого хода | Постоянный ток, полярность | ||

любая | прямая | обратная | |

Переменный ток не применим 50 В 70 В 90 В | – 1 4 7 | – 2 5 8 | 0 3 6 9 |

Требования к толстым покрытиям электродов:

1) обеспечение стабильного горения дуги;

- 2) облучение металла шва с необходимым химическим составом и свойствами;

- 3) спокойное, равномерное плавление электродного стержня и покрытия;

- 4) хорошее формирование шва и отсутствие в нем пор, шлаковых включений и др.

;

; - 5) легкая отделимость шлака после остывания с поверхности шва;

- 6) хорошие технологические свойства обмазочной массы, не затрудняющие процесса изготовления электродов;

- 7) удовлетворительные санитарно-гигиенические условия труда при изготовлении электродов и сварке.

Технологические характеристики плавления электродов определяются экспериментально.

Неплавящиеся электроды в зависимости от материала, из которого они изготовлены, могут быть угольными, графитовыми, вольфрамовыми, циркониевыми, гафниевыми. Все эти материалы относятся к группе тугоплавких. Неплавящиеся электроды служат толькодля поддержания горения дуги и поэтому должны обладать высокой стойкостью при высоких температурах (расход их должен быть минимальным).

Графитовые и угольные электроды различаются строением углерода. В графитовых электродах углерод имеет кристаллическое строение, в угольных — аморфное. Для угольного электрода электрическое сопротивление кубика с ребром в 1 см составляет 0,0032 Ом, для графитового – 0,0008 Ом. Температура начала окисления на воздухе угольного электрода – 500 °С, графитового – 640 °С; следовательно, по этим показателям предпочтительнее применение графитовых электродов.

Температура начала окисления на воздухе угольного электрода – 500 °С, графитового – 640 °С; следовательно, по этим показателям предпочтительнее применение графитовых электродов.

Высокая температура кипения углерода (4500 К) обеспечивает его малый расход за счет испарения, но при взаимодействии с воздухом происходит его окисление и угар с возможным науглероживанием сварочной ванны. Уменьшить разогрев электрода можно за счет увеличения его сечения. По этой причине угольные и графитовые электроды обычно применяют больших диаметров (6…20 мм и выше), а это затрудняет действия сварщика.

Уменьшить диаметр электродов, исключить опасность науглероживания металла шва можно применением электродов из тугоплавких металлов. Наиболее широкое применение для сварки имеют вольфрамовые электроды диаметрами 1…6 мм, с высокой механической прочностью и сравнительно небольшим электрическим сопротивлением. Температура плавления вольфрама 3377 °С, температура кипения 4700 °С. Вольфрамовые стержни изготавливают из порошка (чистотой 99,7 %), который прессуют, спекают и проковывают, в результате этого отдельные его частицы свариваются. Заготовки подвергают волочению для получения стержней необходимых диаметров.

Заготовки подвергают волочению для получения стержней необходимых диаметров.

Вольфрамовые электроды изготавливают из чистого вольфрама и с присадками окислов лантана или иттрия, а также металлического тантала. Легирование вольфрама окислами иттрия или лантана в небольшом количестве резко увеличивает эмиссионную способность вольфрама-катода, в результате возрастает стойкость электродов (способность длительное время сохранять заостренную форму) при максимальных токах, повышается стабильность горения дуги. Однако все электроды на основе вольфрама требуют при сварке защиты их инертными газами от окисления кислородом воздуха.

Циркониевые и гафниевые электроды используют в плазматронах при тепловой резке металлов.

Почему сварочные электроды имеют покрытие?

Сварочные электроды являются важным компонентом дуговой сварки. Они изготавливаются из сплавов, которые плавятся при пропускании через них сварочного тока. Из-за высокого уровня нагрева сварочные электроды должны иметь покрытие, чтобы они не вступали в реакцию с другими элементами в воздухе или атмосфере.

Они изготавливаются из сплавов, которые плавятся при пропускании через них сварочного тока. Из-за высокого уровня нагрева сварочные электроды должны иметь покрытие, чтобы они не вступали в реакцию с другими элементами в воздухе или атмосфере.

Покрытие сварочных электродов выполняет множество функций. Он защищает электрод от разрушения в атмосфере и усиливает осаждение металла. В некоторых видах сварки он также используется для защиты расплавленной сварочной ванны от реакции с химически нестабильными газами, присутствующими в воздухе вокруг нее.

Содержание

1

Что такое электроды?

Прежде чем мы поймем, почему сварочные электроды имеют покрытие, мы должны узнать, что они собой представляют на самом деле.

Это металлический стержень или палка, которые сварщик использует для зажигания дуги и удаления металлических примесей в процессе сварки. Существуют различные типы электродов в зависимости от типа используемого металла, а также добавленного к нему материала покрытия.

Различные типы электродов

Существует два основных типа электродов: расходуемые и нерасходуемые электроды.

Расходуемые электроды

Расходуемые электроды предназначены для плавления и сплавления с обрабатываемым металлом. Эти электроды необходимы для большинства процессов электродуговой сварки, таких как MIG (металл в инертном газе) и сварка электродом.

Неплавящиеся электроды

Неплавящиеся электроды не предназначены для плавления и сплавления с обрабатываемым металлом. Их часто можно увидеть при сварке TIG (вольфрам в среде инертного газа). Эти электроды являются полуплавкими, то есть они немного выгорают после каждого сварного шва. Когда наконечник отламывается, вольфрам затачивается и его можно использовать снова.

Вы можете повторять этот процесс, пока электрод не станет слишком маленьким и полностью не сгорит.

Почему сварочные электроды имеют покрытие?

Основная причина, по которой на сварочные электроды наносят покрытие, состоит в том, чтобы защитить их от реакции с атмосферой. Это важно, потому что для сварки требуются чрезвычайно высокие температуры, которые могут вызвать реакцию металлов с кислородом воздуха, что приведет к нескольким различным проблемам.

Это важно, потому что для сварки требуются чрезвычайно высокие температуры, которые могут вызвать реакцию металлов с кислородом воздуха, что приведет к нескольким различным проблемам.

Покрытие сварочных электродов обычно изготавливается из смеси химикатов и инертных ингредиентов, таких как углерод и глина. В результате эти покрытия могут называться флюсами или порошковой проволокой в зависимости от типа используемого электрода.

Преимущества покрытия электродов

Покрытие сварочных электродов имеет несколько преимуществ.

Контроль тока

Во-первых, покрытие электрода позволяет сварщику контролировать ток и напряжение. Это важно, потому что позволяет им зажигать и поддерживать стабильную дугу.

Кроме того, покрытие позволяет легко регулировать выходное напряжение при увеличении или уменьшении рабочей толщины. Это предотвращает перегрев и обеспечивает оптимальное качество сварки различных металлов, включая углеродистую сталь, нержавеющую сталь и алюминий.

Защита от атмосферы

Во-вторых, на электроды наносится покрытие, защищающее сварочную ванну от реакции с кислородом атмосферы. Это снижает вероятность возникновения окисления, которое может повлиять на умственную силу и другие параметры сварки.

Кроме того, на электроды наносят покрытие для предотвращения присутствия шлака на поверхности наплавленного валика после его удаления из дуги. Шлак обычно образуется, когда флюс расплавляется в процессе сварки. Он действует как изолятор, защищая расплавленный металл от окисления.

Выбор покрытия

Наконец, на электроды наносится покрытие, подходящее для определенных сварочных процессов. Например, стержневые электроды обычно покрыты смолой, содержащей флюс, и мягкими элементами, такими как графит или карбонат кальция.

Хотя эти типы покрытий хорошо подходят для дуговой сварки защищенным металлом (сварка электродом), они не подходят для процесса сварки с флюсовой проволокой, поскольку могут загрязнять сварочную ванну.

Чтобы избежать этого, порошковые электроды покрывают химическими соединениями, такими как феррат калия. Эти компоненты реагируют на тепло и кислород в дуге для удаления загрязняющих веществ, таких как двуокись углерода и оксид азота, в результате чего они не образуют шлака или других газов, которые могут ухудшить качество.

Различные типы материалов для покрытия электродов

Сегодня сварочные электроды могут изготавливаться из различных материалов. Каждый из них предназначен для предоставления сварщику определенных преимуществ, которые подходят для конкретных сварочных процессов. Наиболее распространенными электродными покрытиями являются:

Целлюлозные электроды

Целлюлозные электроды изготавливаются из неорганических связующих, таких как глина, и содержат неорганические наполнители, такие как диоксид кремния и оксид алюминия, или органические наполнители, такие как хлопок и древесина.

Эти электроды хорошо работают на сварных соединениях переменного тока с высоким уровнем влажности, например, в электрических цепях или оборудовании с плохой изоляцией. Однако они обеспечивают меньший сварочный ток, чем другие типы электродных покрытий, и легче загрязняются, поэтому их необходимо чаще заменять.

Однако они обеспечивают меньший сварочный ток, чем другие типы электродных покрытий, и легче загрязняются, поэтому их необходимо чаще заменять.

Целлюлозные электроды прекрасно подходят для вертикальной сварки, а их шлак очень тонкий и легко удаляется.

Электроды из порошка железа

Электроды из железного порошка изготавливаются из смеси неорганических материалов, таких как кремнезем, глина и оксид железа.

Эти типы сварочных электродов обеспечивают хорошие сварочные характеристики и содержат элементы, которые можно легко удалить, если они загрязнят сварочную ванну.

Электроды из железного порошка могут использоваться на переменном или постоянном токе, но не должны использоваться на нержавеющей стали, поскольку эти компоненты могут снизить коррозионную стойкость.

Рутиловые электроды

Рутиловые электроды покрыты синтетическим материалом, содержащим диоксид титана.

Эти компоненты обеспечивают хорошие сварочные характеристики, но могут быть дорогими в использовании в зависимости от материала покрытия.

Рутиловые электроды идеально подходят для сварки алюминия, поскольку они обеспечивают хорошее проплавление и высокую текучесть, благодаря чему они не образуют шлака.

Алюминиевые электроды

Алюминиевые электроды содержат небольшие количества таких элементов, как кремний, магний, цирконий и хром.

Эти типы сварочных электродов хорошо работают на переменном токе при низком или высоком напряжении, но плохо работают при использовании с источниками постоянного тока, поскольку плохо смачивают.

Присутствие свободного кремнезема может вызвать проблемы с пористостью, если алюминий приваривается к стали, не имеющей защитных мер. Однако добавление оксида железа может решить эту проблему.

Электроды из оксида железа

Электроды из оксида железа изготавливаются из неорганических материалов, содержащих железо, углерод или водород.

Этот тип покрытия электрода обеспечивает хорошие сварочные характеристики и является наиболее распространенным типом, используемым в общей сварке, поскольку он хорошо работает как на переменном, так и на постоянном токе.

Электроды из оксида железа идеально подходят для всех типов черных металлов, но их нельзя использовать для алюминия.

Как ухаживать за электродами

Несмотря на то, что многие типы электродов могут обеспечить сварщику прочные сварные швы, они могут загрязняться в процессе сварки. Это означает, что для поддержания хорошего качества электроды необходимо очищать каждые несколько часов или каждый час, в зависимости от степени загрязнения. Следующие шаги могут упростить техническое обслуживание электродов:

- После того, как вы закончите сварку в течение дня, очистите рабочую зону вокруг электродов от шлака или окисления. Затем поместите обратно в упаковочный контейнер, чтобы они могли храниться в течение ночи.

- При извлечении электродов из упаковки проверьте их на наличие отслоившегося материала покрытия. Если они обнаружены, очистите электрод и замените его новым, чтобы загрязненный материал не попал в сварочную ванну.

- Если ни на одном из электродов не обнаружено загрязнений, поместите их обратно в контейнер и храните в месте, где они не будут намокать или использоваться снова перед работой на следующий день.

СОВЕТ : Важно отметить, что некоторые сварщики предпочитают использовать для хранения деревянные ящики, потому что металлические контейнеры могут со временем ржаветь и образовывать карманы влаги, которые могут вызвать коррозию электродов во время хранения.

Читать далее

- Разница между сварочными прутьями 7018 и 6010

- Каковы причины сварочных брызг?

- Проекты для начинающих сварщиков

- Не повредит ли сварка глазам?

- Можно ли прикоснуться к сварочному электроду во время сварки электродом?

- Почему мой стержень прилипает при сварке электродом?

Что такое электродное покрытие при сварке?

Welding Tech

Покрытие электрода представляет собой смесь химических веществ, минералов и металлических сплавов, нанесенных на жилу проволоки. Покрытие регулирует сварочный ток и положение сварки, а также обеспечивает защитную атмосферу, раскислители для очистки металла шва и сварочный шлак, поглощающий примеси из металла шва. Он также помогает придать форму сварному шву и становится изолирующим покрытием над сварным швом.

Покрытие регулирует сварочный ток и положение сварки, а также обеспечивает защитную атмосферу, раскислители для очистки металла шва и сварочный шлак, поглощающий примеси из металла шва. Он также помогает придать форму сварному шву и становится изолирующим покрытием над сварным швом.

Какие существуют типы электродов и электродных покрытий?

Существует множество различных типов электродных покрытий, каждое из которых имеет свои преимущества и недостатки. Наиболее распространенными типами являются:

- Электроды с флюсовым покрытием : Они имеют тонкий слой флюса снаружи, который помогает защитить сварочную ванну от кислорода и других загрязняющих веществ. Электроды с флюсовым покрытием обычно используются для дуговой сварки металлическим электродом в среде защитного газа (GMAW) и дуговой сварки с флюсовой сердцевиной (FCAW).

- Электроды из сплошной проволоки : Они имеют сплошное металлическое покрытие снаружи, что помогает улучшить электропроводность и защитить проволоку от коррозии.

Сплошные проволочные электроды обычно используются для дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW), плазменной дуговой сварки (PAW) и дуговой сварки защищенным металлом (SMAW).

Сплошные проволочные электроды обычно используются для дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW), плазменной дуговой сварки (PAW) и дуговой сварки защищенным металлом (SMAW). - Электроды с металлическим сердечником : имеют металлический сердечник с тонким слоем флюса снаружи. Электроды с металлическим сердечником обычно используются для GMAW и FCAW.

Покрытия электродов играют важную роль в процессе сварки, помогая создать чистый и прочный сварной шов. Важно выбрать правильный тип электродного покрытия для конкретного применения, чтобы обеспечить наилучшие возможные результаты.

Какова основная функция покрытия электродов с покрытием?

Основной функцией покрытия является защита дуги и сварочной ванны от атмосферы. Защитный газ также помогает защитить сварочную ванну от кислорода и других загрязнителей. Кроме того, покрытие образует шлак, который способствует удалению примесей из металла шва.

Преимущества электродов с покрытием в процессе сварки

Использование электродов с покрытием в процессе сварки дает много преимуществ.

Для восстановления окислов металла

применяют: ферромарганец, ферросилиций,

ферротитан, ферроалюминий, графит и

др.

Для восстановления окислов металла

применяют: ферромарганец, ферросилиций,

ферротитан, ферроалюминий, графит и

др.

;

;

Сплошные проволочные электроды обычно используются для дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW), плазменной дуговой сварки (PAW) и дуговой сварки защищенным металлом (SMAW).

Сплошные проволочные электроды обычно используются для дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW), плазменной дуговой сварки (PAW) и дуговой сварки защищенным металлом (SMAW).