74Состав и назначение электродных покрытий.

Стабилизирующие — способствующие легкому зажиганию и устойчивому горению дуги. Это достигается применением веществ, содержащих различные соединения калия, как, например, поташ (К2СО3, ГОСТ 10690-73), селитра (КNO3), хромат (К2CrO4) и др. Хорошим стабилизирующим действием обладают: двуокись титана (TiO2), карбонат кальция (СаСО3) и карбонат бария (ВаСО3).

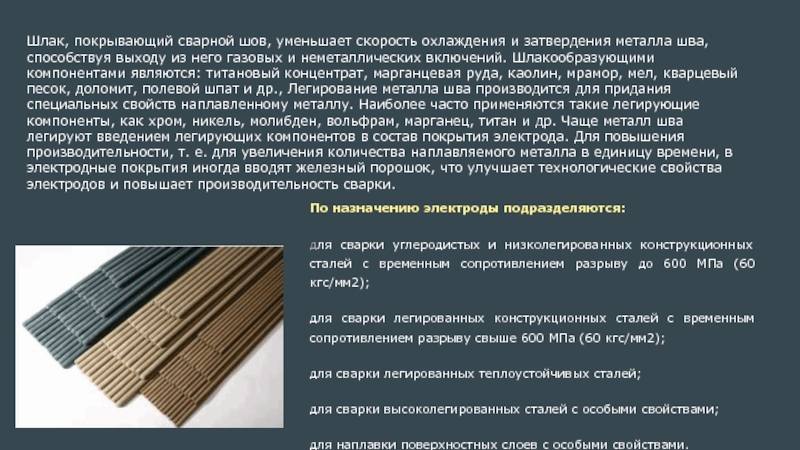

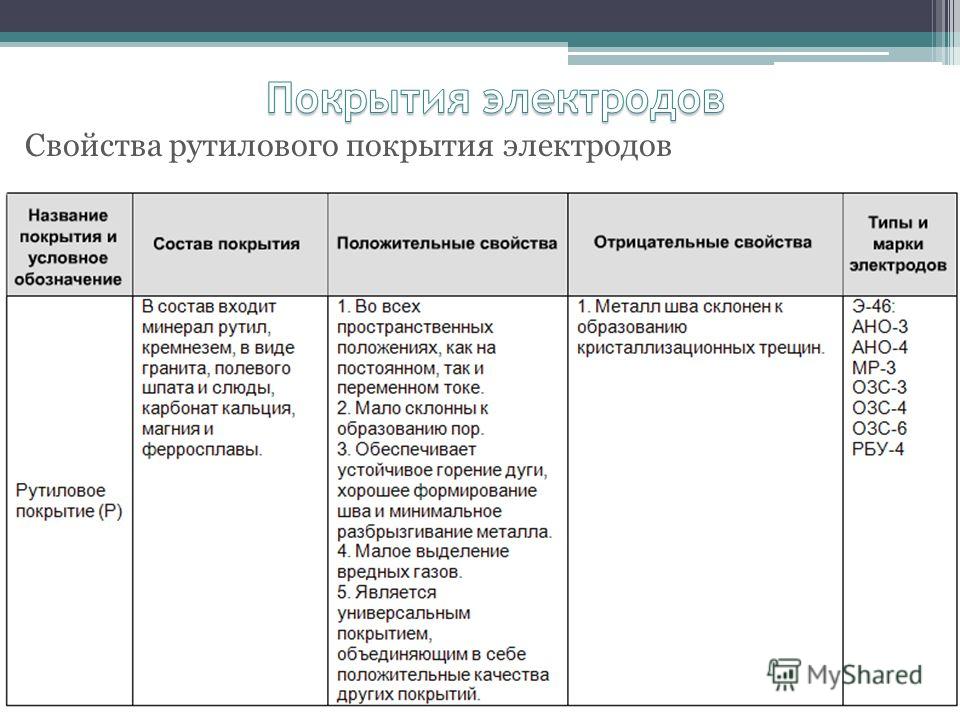

Шлакообразующие — обеспечивающие получение шлаков, которые защищают сварочную ванну от действия атмосферы, химически связывают или растворяют в себе окислы металла и замедляют скорость охлаждения металла сварного шва. К этой группе относятся: марганцевая руда, полевой и плавиковый шпаты (концентрат плавиковошпатовый – ГОСТ 4421-73), ильменит, рутил (рутиловый концентрат – ГОСТ 22938-78) и др.

Раскисляющие — предназначенные для активной защиты металла

Для восстановления окислов металла

применяют: ферромарганец, ферросилиций,

ферротитан, ферроалюминий, графит и

др.

Для восстановления окислов металла

применяют: ферромарганец, ферросилиций,

ферротитан, ферроалюминий, графит и

др.Легирующие — обеспечивающие получение металла шва заранее заданного химического состава, что гарантирует необходимые свойства сварных соединений. В качестве легирующих компонентов применяются: феррохром, ферротитан, ферромолибден, феррованадий, ферромарганец, ферросилиций, графит и др.

Газообразующие — являющиеся источником выделения газов при плавлении покрытия, которые способствуют защите металла сварочной ванны, идущего через дугу, от влияния окружающей атмосферы. К ним относятся: крахмал, древесная мука, целлюлоза, мрамор (ГОСТ 4416-94) и др.

Формующие — предназначенные для придания покрытию хороших пластических свойств, которые необходимы при прессовом нанесении покрытия на электродные стержни. Хорошими пластификаторами являются бентонит, каолин и др.

Связующие — придающие необходимую прочность слою покрытия. Для этой цели чаще всего применяют жидкое стекло — водный раствор силиката натрия или калия.

Красящие — придающие покрытию различную цветовую окраску для визуального разделения марок сварочных электродов. Используют различные красящие пигменты, в основном не влияющие на процесс дуговой сварки и свойства наплавленного металла.

75Приспособления для закрепления заготовок на токарных станках. Обработка конусных поверхностей.

8.1. Способы обработки конических поверхностей

При

обработке валов часто встречаются

переходы между обрабатываемыми

поверхностями, которые имеют коническую

форму. Если длина конуса не превышает

50 мм, то его обрабатывают широким резцом

(8.2). При этом режущая кромка резца должна

быть установлена в плане относительно

оси центров на угол, соответствующий

углу наклона конуса на обрабатываемой

детали. Резцу сообщают подачу в поперечном

или продольном направлении. Чтобы

уменьшить искажение образующей конической

поверхности и отклонение угла наклона

конуса, режущую кромку резца устанавливают

по оси вращения детали.

Резцу сообщают подачу в поперечном

или продольном направлении. Чтобы

уменьшить искажение образующей конической

поверхности и отклонение угла наклона

конуса, режущую кромку резца устанавливают

по оси вращения детали.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 10—15 мм могут возникнуть вибрации. Уровень вибраций растет с увеличением длины обрабатываемой детали и с уменьшением ее диаметра, а также с уменьшением угла наклона конуса, с приближением расположения конуса к середине детали и с увеличением вылета резца и при недостаточно прочном его закреплении. При вибрациях появляются следы и ухудшается качество обработанной поверхности. При обработке широким резцом жестких деталей вибрации могут не возникать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что может привести к нарушению настройки резца на требуемый угол наклона. Смещение резца зависит также от режима обработки и направления подачи.

Конические

поверхности с большими уклонами можно

обрабатывать при повернутых верхних

салазках суппорта с резцедержателем

(8. 3) на угол а, равный углу наклона

обрабатываемого конуса. Подача резца

производится вручную (рукояткой верхних

салазок), что является недостатком этого

способа, так как неравномерность подачи

приводит к увеличению шероховатости

обработанной поверхности. По этому

способу обрабатывают конические

поверхности, длина которых соизмерима

с длиной хода верхних салазок.

3) на угол а, равный углу наклона

обрабатываемого конуса. Подача резца

производится вручную (рукояткой верхних

салазок), что является недостатком этого

способа, так как неравномерность подачи

приводит к увеличению шероховатости

обработанной поверхности. По этому

способу обрабатывают конические

поверхности, длина которых соизмерима

с длиной хода верхних салазок.

76 Вычертите диаграмму состояния «Железо – цементит»; укажите структурные составляющие во всех областях диаграммы; опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,8% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

77Ацетиленовые генераторы. Назначение и принцип работы.

Ацетиленовые

генераторы.

Для питания ацетиленом аппаратуры при

газопламенной обработке ацетилен

получают в ацетиленовых генераторах

из карбида кальция и воды. Крупные

ацетиленовые генераторы используют

для производства ацетилена на химических

заводах, где он служит сырьем для

получения многих химических продуктов.

Существуют следующие типы и системы генераторов. По давлению вырабатываемого ацетилена – два типа генераторов: низкого давления (до 0,02 МПа) и среднего давления (0,02 … 0,15 МПа). По способу применения – передвижные и стационарные. По способу взаимодействия карбида кальция с водой – три типа генераторов: система генераторов KB – карбид в воду; ВК – вода на карбид, с вариантами процессов: М – “мокрого” и С – “сухого”; К – контактный с вариантами процессов: ВВ – вытеснения воды и ПК – погружения карбида.

Изготовлять

ацетиленовые генераторы следует только

на специализированных предприятиях.

Стационарные ацетиленовые генераторы

должны быть пригодны для работы при

температуре окружающей среды 5 … 35 °С,

передвижные – при температуре -25 … +40

°С. В конструкции генератора должны

быть предусмотрены следующие основные

узлы: газообразователь, газосборник,

ограничитель максимального давления,

предохранительный затвор против

обратного удара пламени, устройства

для автоматической регулировки количества

вырабатываемого ацетилена в зависимости

от его потребления.

В настоящее время в эксплуатации находится большое количество передвижных и стационарных генераторов различных конструкций, в том числе и таких, которые сняты с производства. В качестве примера рассмотрим передвижной ацетиленовый генератор АСП-1,25 (выпускаемый в настоящее время) – контактного типа среднего давления прерывного действия – работает по системе ПК в сочетании с системой ВВ (рис.1).

Корпус

2 генератора состоит из газообразователя

и промывателя, соединенных между собой

переливной трубкой. В газообразователе

происходит разложение карбида кальция

с выделением ацетилена, в промывателе

– охлаждение и отделение ацетилена от

частиц извести. Вода в газообразователь

заливается через горловину. При достижении

переливной трубки 15 вода переливается

по ней в промыватель, который заполняется

до уровня контрольной пробки 13. Карбид

кальция загружают в корзину 4, закрепляют

поддон 10, устанавливают крышку с мембраной

на горловину. Уплотнение крышки 8 с

горловиной обеспечивается винтом 6 с

помощью мембраны 5.

Из промывателя через вентиль 12 по шлангу ацетилен поступает в предохранительный затвор 1 и далее на потребление.

По мере повышения давления в газообразователе давление ацетилена на мембрану преодолевает сопротивление пружины 7, перемещая ее вверх, при этом корзина с карбидом кальция, связанная с мембраной, также перемещается вверх, уровень смоченного карбида уменьшается, выработка ацетилена ограничивается и возрастание давления прекращается. При снижении давления в газообразователе усилием пружины 7, корзина с карбидом кальция возвращается вниз и происходит замочка карбида кальция. Таким образом, процесс выработки ацетилена регулируется с помощью мембраны.

Одновременно

по мере увеличения давления в

газообразователе избыточное давление

ацетилена перемещает воду в вытеснитель

и корзина с карбидом кальция оказывается

выше уровня воды, в результате чего

реакция прекращается. По мере уменьшения

давления вода вновь занимает прежний

объем и вновь происходит замочка карбида

кальция.

По мере уменьшения

давления вода вновь занимает прежний

объем и вновь происходит замочка карбида

кальция.

Давление ацетилена контролируется манометром 9. Слив ила из газообразователя и иловой воды из промывателя осуществляется соответственно через штуцеры 13 и 14. Предохранительный клапан 3 служит для сброса ацетилена при увеличении давления в генераторе выше допустимого. В месте присоединения клапана к корпусу установлена сетка для задержания частиц карбидного ила, окалины и др.

Состав – электродное покрытие – Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

Для предупреждения появления шлака в наплавленном металле в состав электродных покрытий вводят вещества, дающие возможность понизить температуру плавления окислов и образующие легко удаляемые из металла соединения. Кроме того, удаляют загрязнения, ржавчину и окалину в месте – сварки на основном – металле, шлак при многослойной сварке после наплавки каждого валика; замедляют остывание основного металла, применяя соответствующий режим сварки, толстый слой шлака или другие приемы. [31]

[31]

Для предупреждения появления шлака в наплавленном металле в состав электродных покрытий вводят вещества, дающие возможность понизить температуру плавления окислов и образующие легко удаляемые из металла соединения. Кроме того, удаляют загрязнения, ржавчину и окалину в месте сварки на основном металле, шлак при многослойной сварке после наплавки каждого валика; замедляют остывание основного металла, применяя соответствующий режим сварки, толстый слой шлака или другие приемы. [32]

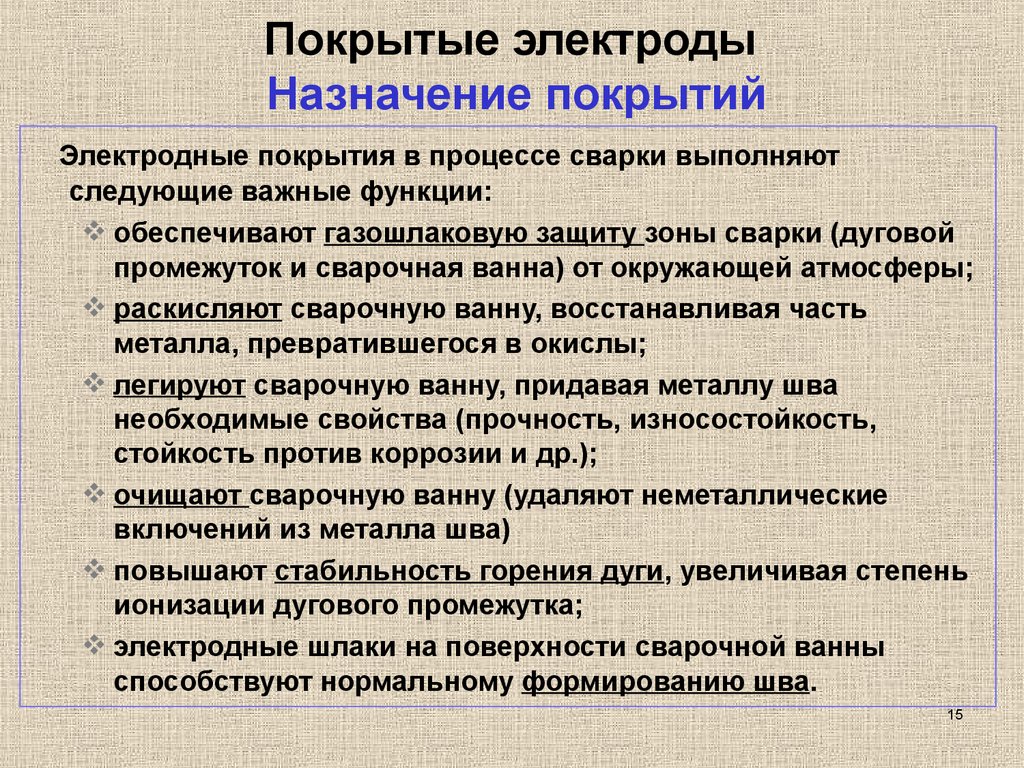

Таким образом, все материалы, входящие в состав электродного покрытия, наносимого на электродный стержень, могут быть подразделены на следующие основные группы. [33]

Дл-я защиты металла шва от взаимодействия с воздухом в состав электродного покрытия вводят компоненты, образующие при расплавлении шлаки и газы, которые вытесняют воздух из зоны дугового разряда и сварочной ванны. [34]

С большим трудом теряют воду многие силикаты, входящие в состав электродных покрытий и керамических флюсов, причем во влажной атмосфере и при низкой температуре вода вновь поглощается этими веществами. [35]

[35]

Разработанная советскими учеными теория сварочных процессов дает возможность точно рассчитать состав электродных покрытий в зависимости от состава свариваемого металла и требований, предъявляемых к сварному шву. [36]

С этой же целью титан в небольших количествах вводят в состав электродных покрытий. По данным Эванса и Сломана для полного раскисления железа при 1600 С достаточно иметь всего 0 03 – 0 05 % титана, дальнейшее увеличение содержания титана до 0 3 – 0 4 % уже практически не вызывает снижения содержания кислорода в металле. [37]

Величина г зависит от способа сварки, материала электрода, состава электродного покрытия и других факторов. [38]

Элементы, имеющие меньшие потенциалы ионизации и возбуждения, чем свариваемый металл, вводят в состав электродных покрытий, чтобы повысить стабилизацию дугового разряда в газах. Количество энергии, которое необходимо для выделения электрона из металла или жидкого тела, называется работой выхода электрона и выражается в электронвольтах. [39]

[39]

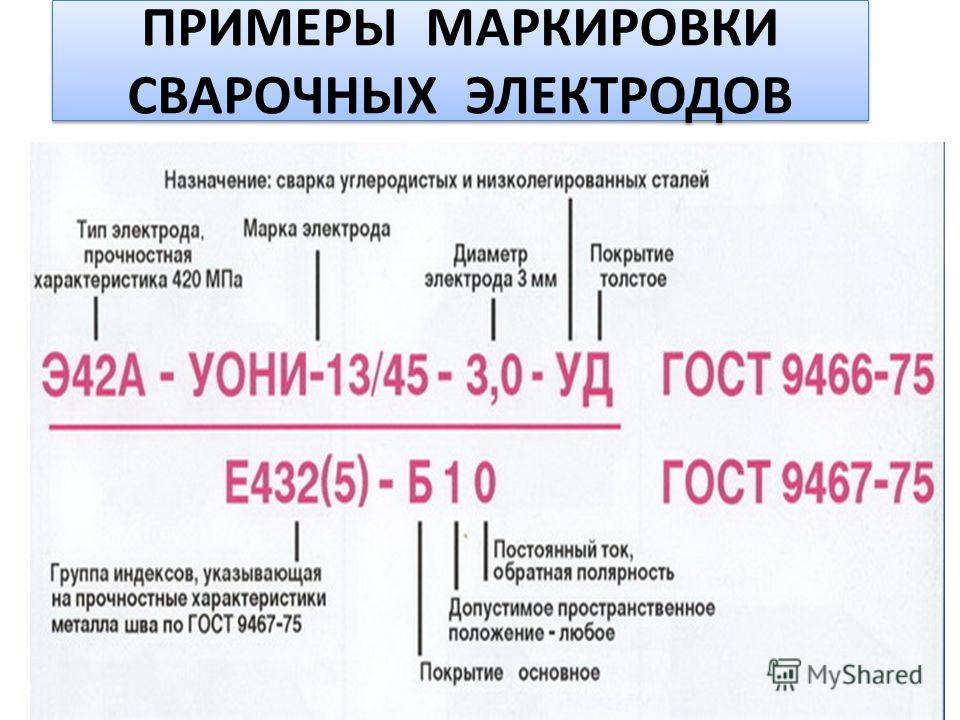

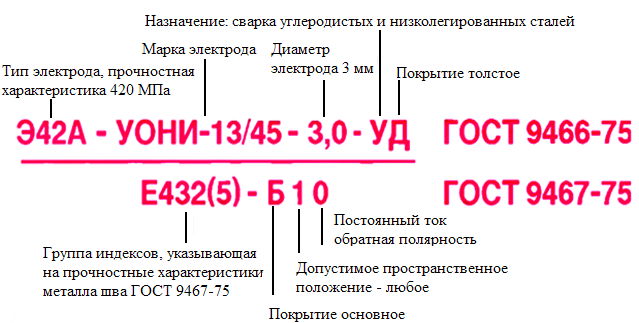

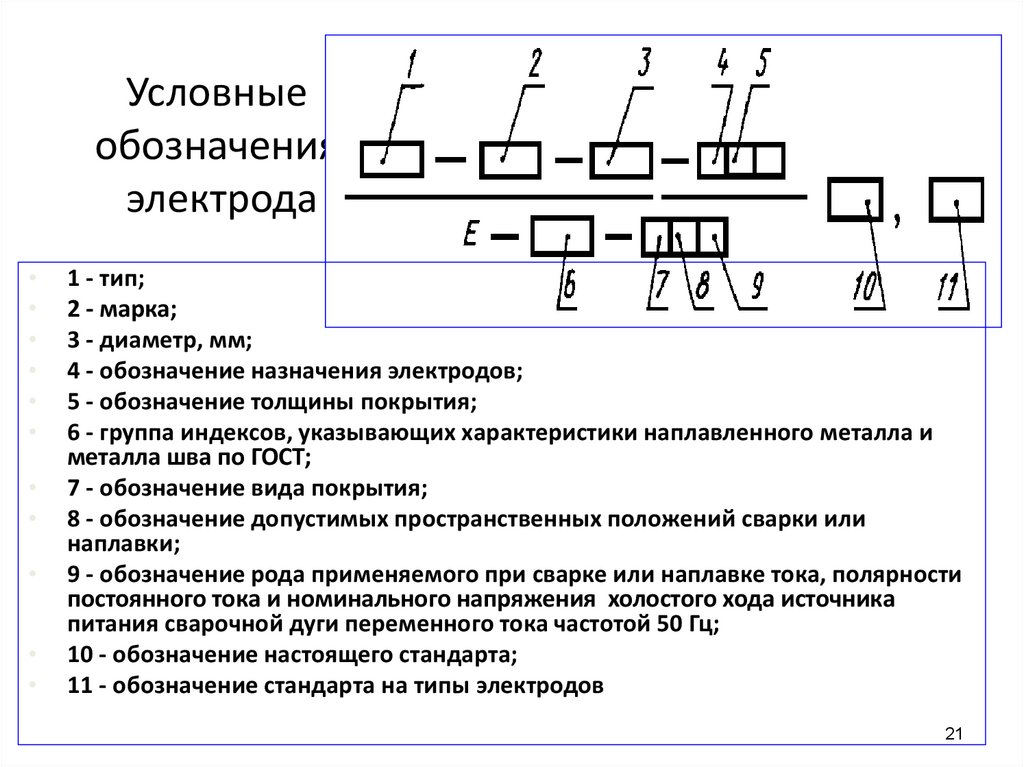

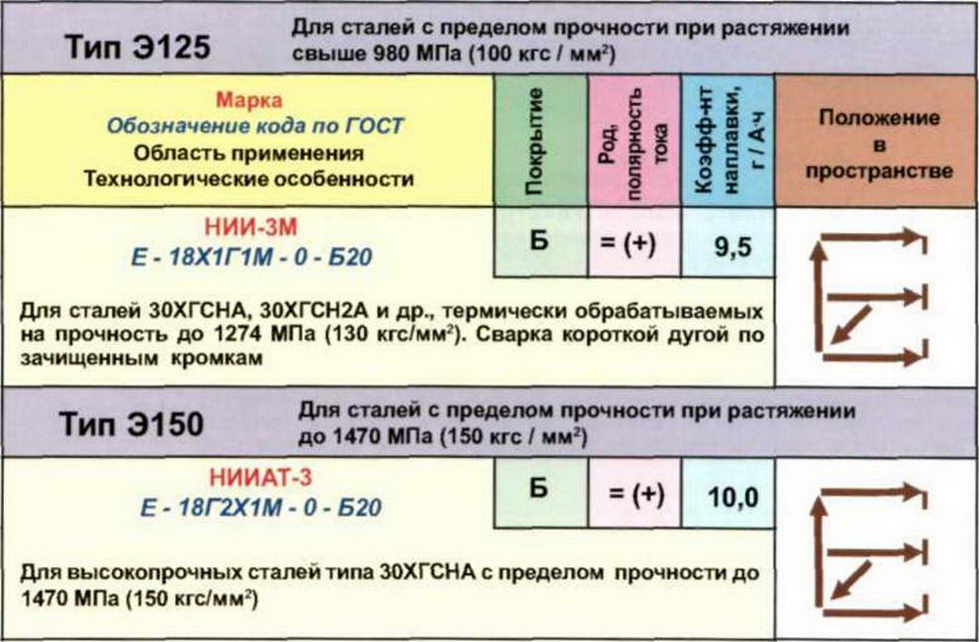

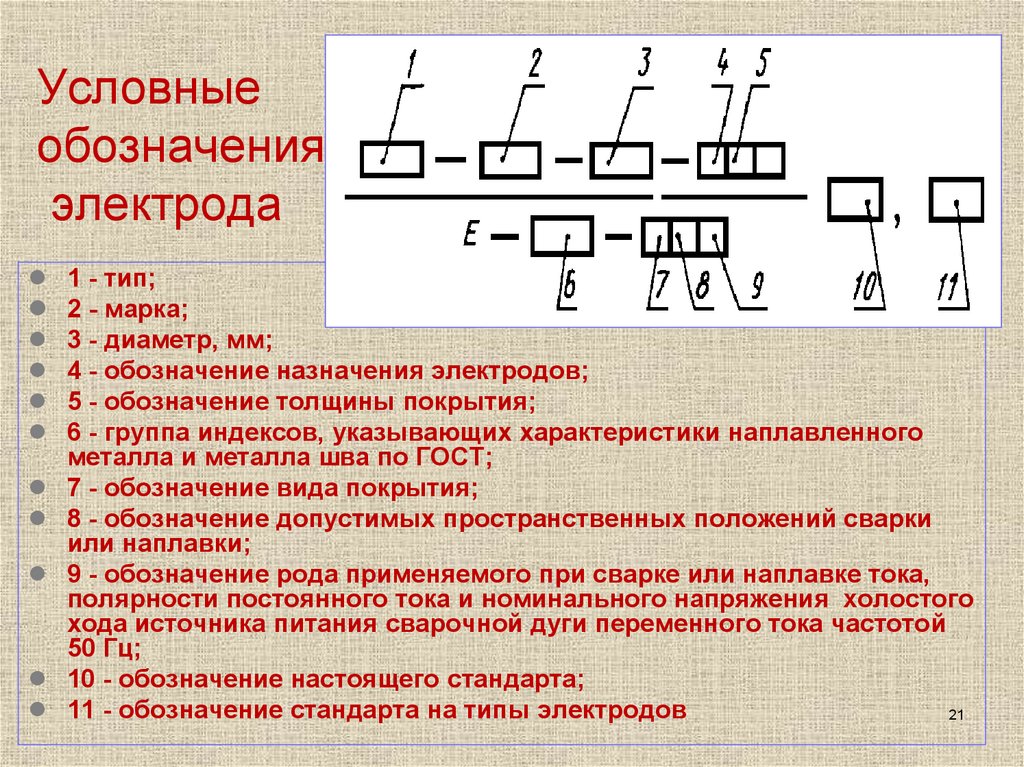

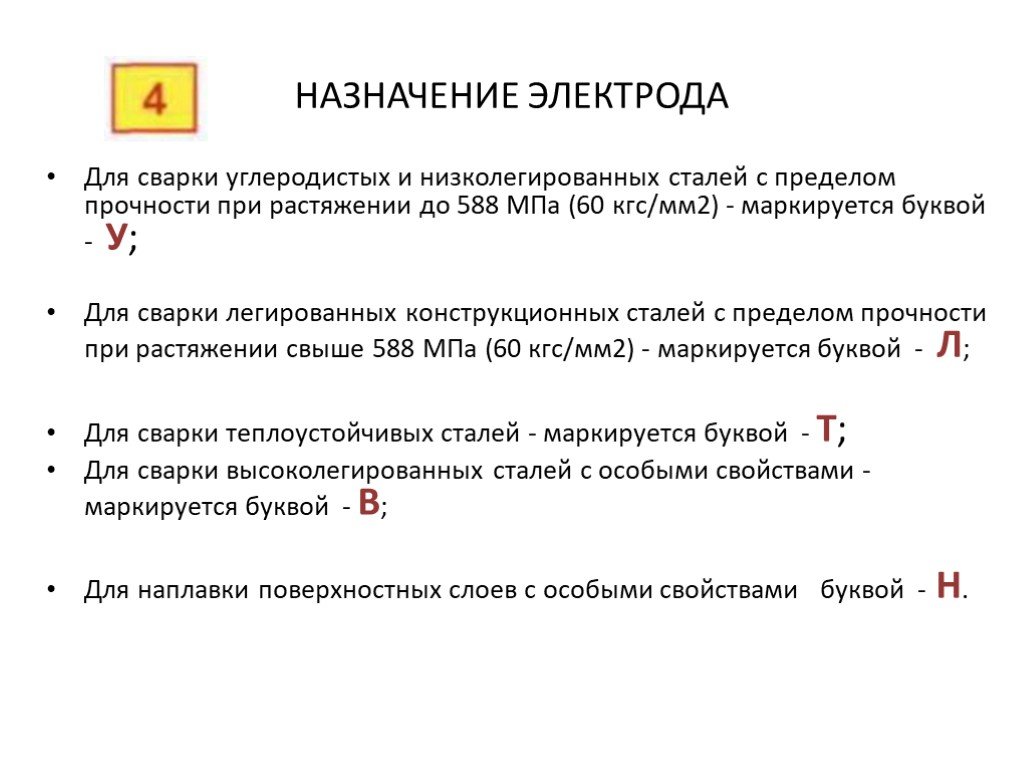

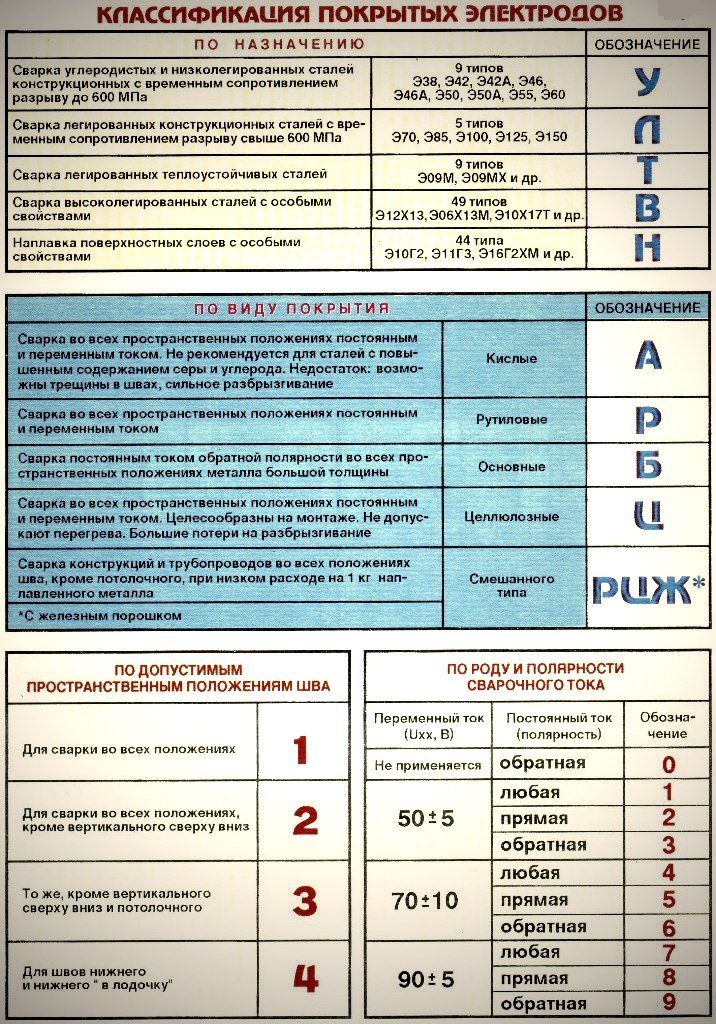

Каждому типу могут соответствовать одна или несколько промышленных марок электродов с определенными технологическими свойствами, составом электродного покрытия, маркой проволоки. На каждую марку электрода составляется паспорт, регламентирующий специальные свойства электрода. Оптовые цены на металлические электроды даны по прейскуранту № 01 – 05, введенному в действие с 1 июля 1967 г. В оптовых ценах учтены все расходы, связанные с доставкой электродов от предприятий-поставщиков до станции ( порта, пристани) назначения предприятий-потребителей. [40]

При сварке углеродистых и низколегированных сталей легирующие элементы Мп и Si являются одновременно раскислителями, которые вводят в состав электродных покрытий. Специальных рас-кислителей и легирующих элементов в составе плавленых флюсов для автоматической сварки нет, однако они содержат окислы марганца и кремния. Последние в процессе сварки восстанавливаются из шлака, обеспечивая раскисление и легирование металла шва. Так как при автоматической сварке расплавляется примерно в 3 раза больше шлака, чем при ручной, то количества восстановленных при этом кремния и марганца оказывается достаточно для выполнения указанных функций. Однако легирование шва этим путем ограничено. Более широкую возможность легирования металла шва обеспечивают керамические флюсы, так как в их состав кроме раскис-лителей вводятся и легирующие элементы.

[41]

Так как при автоматической сварке расплавляется примерно в 3 раза больше шлака, чем при ручной, то количества восстановленных при этом кремния и марганца оказывается достаточно для выполнения указанных функций. Однако легирование шва этим путем ограничено. Более широкую возможность легирования металла шва обеспечивают керамические флюсы, так как в их состав кроме раскис-лителей вводятся и легирующие элементы.

[41]

При сварке малоуглеродистых и низколегированных сталей легирующие элементы Мп и Si являются одновременно раскис-лителями, которые вводят в состав электродных покрытий для активизации шлаков. В плавленых флюсах для автоматической сварки специальных раскислителей нет; процесс раскисления и легирования обеспечивается за счет восстановленных из шлака кремния и марганца. Так как при автоматической сварке расплавляется примерно в 3 раза больше шлака, чем при ручной, то количества восстановленных при этом кремния и марганца оказывается достаточно для выполнения указанных функций. Однако легирование шва этим путем ограничено.

[42]

Однако легирование шва этим путем ограничено.

[42]

Сварочная дуга представляет собой электрический дуговой разряд в ионизированной смеси газов, паров металлов и компонентов, входящих в состав электродных покрытий, флюсов и других средств. [43]

Сера переходит в металл шва из основного и дополнительного ( присадочного) металлов и из материалов, входящих в состав электродного покрытия или флюса. Снижение содержания серы в стали в сравнении с этими количествами возможно, но связано с повышением стоимости выплавки стали. [44]

Газовую атмосферу при сварке металлов образуют, кроме составляющих воздуха, пары металла и химических соединений, входящих в состав электродных покрытий или флюсов, и продукты их разложения. [45]

Страницы: 1 2 3 4

Почему сварочные электроды имеют покрытие

Электроды являются важным компонентом дуговой сварки. Каждый метод использует свой уникальный тип электрода для получения дуги, необходимой для плавки. Из-за этого электроды могут сильно различаться в зависимости от типа дуговой сварки. В каждом семействе электродов существуют различные вариации, характерные для определенных приложений. Например, некоторые электроды имеют покрытие — каждая уникальная химическая смесь дает разные преимущества.

Каждый метод использует свой уникальный тип электрода для получения дуги, необходимой для плавки. Из-за этого электроды могут сильно различаться в зависимости от типа дуговой сварки. В каждом семействе электродов существуют различные вариации, характерные для определенных приложений. Например, некоторые электроды имеют покрытие — каждая уникальная химическая смесь дает разные преимущества.

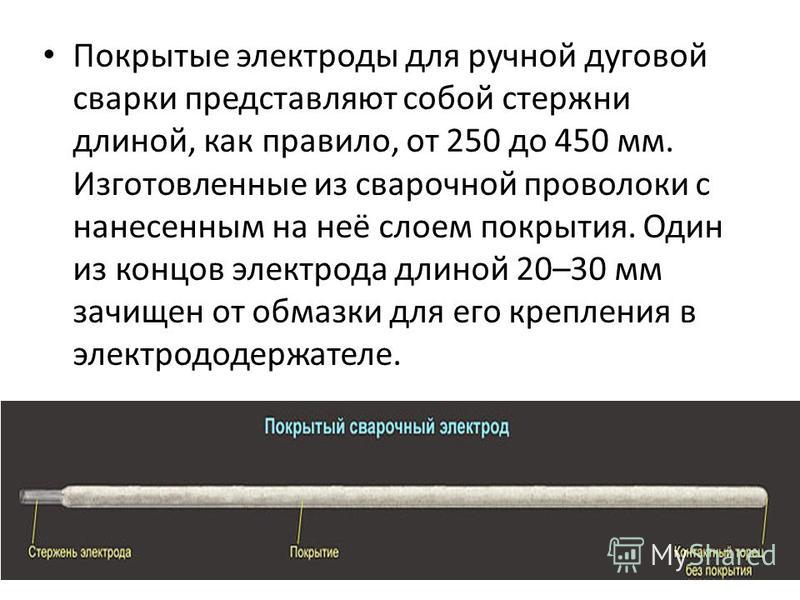

Электроды с покрытием используются при электродуговой сварке или дуговой сварке в среде защитного металла (SMAW). Покрытие сварочных электродов важно по нескольким причинам. Он обеспечивает больший контроль над дугой, помогает защитить расплавленный металл от примесей и обеспечивает более чистые и прочные сварные швы.

Знание того, почему сварочные электроды имеют покрытие, а также конкретные преимущества выбора одного типа покрытия по сравнению с другим, может помочь вам выбрать электрод, который лучше всего подойдет для вашего проекта SMAW.

Что такое сварочные электроды? Сварочные электроды служат проводниками электрической дуги, обеспечивающей плавку. Если нет дуги, нет и сварочной ванны. Нет сварочной ванны, нет плавления. Для любой дуговой сварки требуется электрод той или иной формы.

Если нет дуги, нет и сварочной ванны. Нет сварочной ванны, нет плавления. Для любой дуговой сварки требуется электрод той или иной формы.

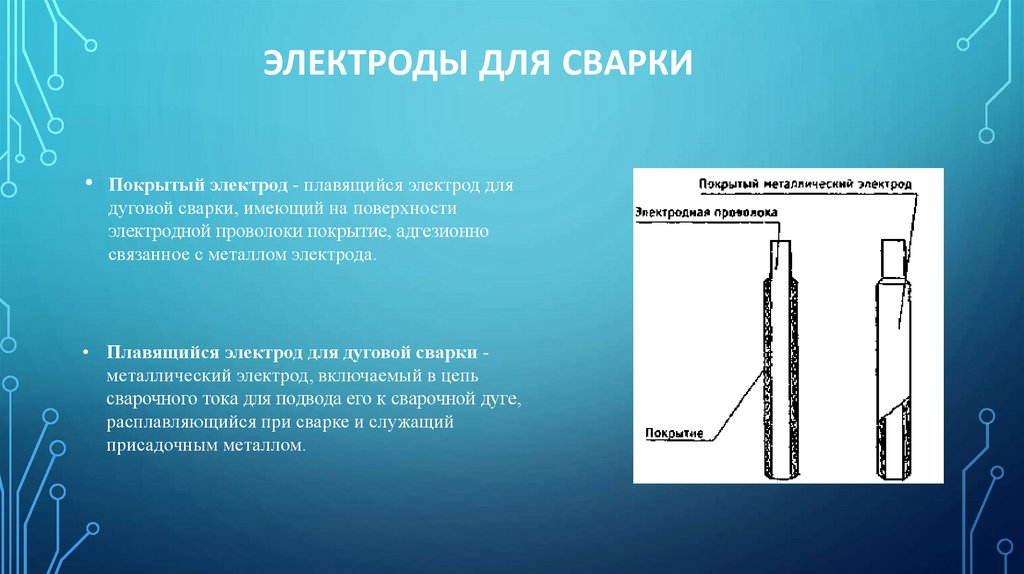

Существует два основных типа электродов: плавящиеся и неплавящиеся.

Расходуемые электродыИспользуемые для дуговой сварки металлическим электродом в среде защитного газа (GMAW), особенно MIG, и SMAW (сварка электродом), плавящиеся электроды плавятся и становятся частью сварного шва по мере их использования. Эти электроды обеспечивают упрощенный способ включения различных сплавов в сварной шов во время работы. Форма этих электродов может варьироваться в зависимости от типа дуговой сварки.

При сварке MIG присадочный металл, добавляемый к основному материалу, также служит электродом. Например, проволока из присадочного металла, используемая при сварке MIG, проводит дугу для нагрева сварочной ванны, когда она добавляется к основному металлу. Присадочный металл является электродом. Отдельный газовый шланг, прикрепленный к соплу горелки, подает защитный газ для создания защитного барьера для сварочной ванны.

При сварке MIG с флюсовым сердечником присадочная проволока одновременно служит электродом. Полая проволока содержит материал, называемый флюсом. Когда металлический материал проволоки вплавляется в основной материал, флюс внутри разлагается и выделяет газ, защищающий сварочную ванну. Сам электрод вплавляется в сварочную ванну, защищенную газом, выделяемым флюсом.

SMAW, также называемая сваркой электродом, использует в качестве электродов присадочные стержни, покрытые расходными материалами. Стержень прикреплен к жалу, которое проводит ток через электрод. Тепло от тока заставляет покрытие выделять газовую защиту, поскольку присадочный стержень под ним вплавляется в сварочную ванну.

Неплавящиеся электроды

Эти электроды не плавятся и не соединяются со сварным швом. Обычно вы сталкиваетесь с этими типами электродов при дуговой сварке вольфрамовым электродом в среде защитного газа (GTAW), также обычно называемой сваркой TIG.

Кусок вольфрама служит электродом при сварке TIG. Отдельный шланг к соплу подает защитный газ, так как по электроду течет ток, инициирующий искусство. Эти электроды технически «полурасходуемые», поскольку требуют периодической перевязки после длительного использования или загрязнения. После отламывания загрязненного или изношенного наконечника вольфрам затачивается до острия и может быть использован еще раз. Этот процесс повторяется до тех пор, пока электрод не станет слишком маленьким и его необходимо будет заменить новым.

Отдельный шланг к соплу подает защитный газ, так как по электроду течет ток, инициирующий искусство. Эти электроды технически «полурасходуемые», поскольку требуют периодической перевязки после длительного использования или загрязнения. После отламывания загрязненного или изношенного наконечника вольфрам затачивается до острия и может быть использован еще раз. Этот процесс повторяется до тех пор, пока электрод не станет слишком маленьким и его необходимо будет заменить новым.

По сути, вся приведенная выше информация сводится к следующему:

- При сварке MIG электрод и присадочный металл одинаковы. Через сопло подается защитный газ для защиты сварочной ванны.

- При сварке TIG электрод, присадочный металл и защитный газ используются отдельно.

- При сварке MIG с флюсовым сердечником и сварке SMAW электрод, присадочный металл и защитный газ объединяются в одно целое. Компонент защитного газа для SMAW поступает из покрытия на электроде. Проволока Flux Core MIG представляет собой электрод с внутренним покрытием.

Поток внутри полой присадочной проволоки, а не внешнее покрытие, создает защитный газ.

Поток внутри полой присадочной проволоки, а не внешнее покрытие, создает защитный газ.

Сильные стороны SMAW

Существует несколько преимуществ использования в SMAW электрода с универсальным покрытием. Поскольку флюс разлагается прямо над сварочной ванной, процесс менее чувствителен к ветру и сквозняку, чем дуговая сварка в среде защитного газа. Этот дополнительный уровень предсказуемости при защите сварочной ванны снижает риск получения пористых или слабых сварных швов. Сварка MIG с флюсовым сердечником направлена на достижение аналогичного контроля уровня за счет использования того же принципа электрода «все в одном». С другой стороны, сварка TIG и, в некоторой степени, обычная ручная сварка MIG требуют безветренной среды в помещении, чтобы предотвратить дефекты сварки, вызванные неправильной газовой защитой сварочной ванны.

Кроме того, некоторые материалы, используемые для покрытия электродов для SMAW, также могут способствовать созданию более сильного и контролируемого тока. Это приводит к более глубокому проплавлению и более прочным сварным швам.

Это приводит к более глубокому проплавлению и более прочным сварным швам.

Каждое отдельное покрытие придает проекту уникальные свойства, что делает выбор электрода с покрытием важным решением.

Что делает покрытие на электроде SMAW?Легкое и тяжелое

Покрытия электродов служат множеству целей. Различные типы покрытий и материалы обеспечивают различные преимущества и могут соответствовать конкретным требованиям в зависимости от деталей проекта. Однако существуют объединяющие характеристики всех покрытий, которые отличаются исключительно степенью покрытия электрода.

Легкие и тяжелые покрытия, или покрытия с экранированной дугой, обладают многими схожими свойствами. Основное различие между ними заключается в том, что прочность свойств больше у тяжелых покрытий. Поскольку при такой прочности покрытия с экранированной дугой хорошо работают в тяжелых условиях производства.

Преимущества покрытий электродов

Контроль тока

Одним из основных преимуществ всех покрытий является то, что они позволяют лучше контролировать ток, используемый для сплавления материала. Хотя оголенные электроды существуют, они используются реже, потому что дуга может быть гораздо более непредсказуемой. Более тяжелое покрытие обеспечивает больший контроль, чем легкое, но либо обеспечивает лучший контроль, чем голые электроды. Этот дополнительный элемент контроля приводит к значительно меньшему разбрызгиванию, чем при сварке голым электродом, что позволяет создавать более гладкие и аккуратные сварные швы. Концентрированный ток, возникающий в результате покрытия электрода, также может проникать глубже, создавая более прочные сварные швы.

Хотя оголенные электроды существуют, они используются реже, потому что дуга может быть гораздо более непредсказуемой. Более тяжелое покрытие обеспечивает больший контроль, чем легкое, но либо обеспечивает лучший контроль, чем голые электроды. Этот дополнительный элемент контроля приводит к значительно меньшему разбрызгиванию, чем при сварке голым электродом, что позволяет создавать более гладкие и аккуратные сварные швы. Концентрированный ток, возникающий в результате покрытия электрода, также может проникать глубже, создавая более прочные сварные швы.

Защитный газ

В дополнение к дополнительному контролю некоторые покрытия электродов также могут помочь уменьшить и даже устранить загрязнения. Когда покрытие плавится во время сварки, материалы могут выделять защитные газы, которые защищают сварочную ванну от оксидов, серы и других потенциально вредных веществ. Этот флюс также может служить для «очистки» металла от окислов и других примесей.

Шлак

Шлак(7) – еще одно преимущество использования электродов с покрытием. Материал, оставшийся после сварки, может защитить еще остывающий металл и повысить прочность и качество сварного шва.

Материал, оставшийся после сварки, может защитить еще остывающий металл и повысить прочность и качество сварного шва.

Различные типы покрытий дают разные преимущества. Знание того, что делает каждое электродное покрытие, необходимо для выбора типа, подходящего для вашего проекта. Конкретные функции каждого элемента в электродном покрытии будут подробно изучены позже.

Чем они покрыты?Система нумерации указывает на уникальные свойства каждого электрода. Первая цифра в коде от 0 до 8 указывает на материал, покрывающий электрод. Покрытия бывают трех основных видов: целлюлозные, минеральные или их смесь. Это число, определяющее химический состав покрытия электрода, также служит индикатором типа (типов) тока, для которого лучше всего подходит каждый электрод. Следующие числа дают информацию о других факторах, таких как прочность на растяжение и положение электрода, что означает плоский, горизонтальный, верхний или все положения электрода.

Типы покрытий: Несмотря на то, что каждый тип электродного покрытия обладает универсальными характеристиками, уникальный химический состав каждого отдельного покрытия обеспечивает различные свойства. Обязательно изучите лучшие области применения каждого покрытия, чтобы убедиться, что вы выбрали то, которое хорошо подходит для вашего проекта.

Обязательно изучите лучшие области применения каждого покрытия, чтобы убедиться, что вы выбрали то, которое хорошо подходит для вашего проекта.

Эти покрытия примерно на одну треть состоят из целлюлозы и на две трети из других органических материалов. Под воздействием сварочной дуги материалы разлагаются с образованием трех отдельных газов — водорода, монооксида углерода и диоксида углерода, которые усиливают дугу. Эта дополнительная прочность позволяет току глубже проникать в металл, что приводит к более прочным сварным швам.

Целлюлозные покрытия также выделяют слой газа для защиты сварочной ванны от загрязнений. Слой газа создает барьер между металлом и другими элементами, такими как кислород, азот и водород, которые могут создавать пористость в сварном шве. Пористость — это яд для сварного шва, поэтому использование электродов с целлюлозным покрытием позволяет обеспечить более высокое качество сварных соединений.

Целлюлозные покрытия производятся из различных химических смесей, каждая из которых имеет свои уникальные свойства и наилучшее применение. В то время как целлюлозный компонент рецепта является общим практическим правилом, дополнительные органические материалы сильно различаются.

В то время как целлюлозный компонент рецепта является общим практическим правилом, дополнительные органические материалы сильно различаются.

Минеральные:

Минеральные покрытия оставляют слой шлака на сварном шве. Хотя шлак может показаться раздражающим побочным эффектом, на самом деле он служит очень полезной цели. Шлак электрода с минеральным покрытием остывает гораздо медленнее, чем электрод с целлюлозным покрытием и свариваемый материал под ним. Это дает время загрязнениям просочиться на поверхность металла, не давая им нарушить структуру сварного шва.

Смесь: Электродные покрытия с комбинацией целлюлозы и минералов популярны среди производителей, поскольку они сочетают в себе лучшее из обоих миров. Поскольку эти покрытия могут содержать от нескольких компонентов до более 10 различных ингредиентов, химическое разнообразие этих покрытий обеспечивает ряд значительных преимуществ. Наличие защитного газа и защиты от шлака на сварном шве может быть невероятно полезным при работе с особенно темпераментными основными металлами.

Несмотря на то, что для некоторых областей применения требуются особые покрытия и характеристики электродов, это пять наиболее распространенных покрытий электродов, которые вы, вероятно, увидите.

Целлюлозные электроды:

Целлюлозные электроды, хорошо подходящие для вертикального расположения, оставляют после себя очень тонкий, легко удаляемый слой шлака. Целлюлозные покрытия при нагревании распадаются на водород и углекислый газ. Это обеспечивает эффективный слой защитного газа над сварочной ванной. Однако это также может подвергнуть сварной шов риску водородного охрупчивания. В чистом виде целлюлозные покрытия лучше всего работают с DC. Однако добавление в покрытие различных элементов также может позволить использовать его с AC. Целлюлозные электроды обеспечивают такую же легкость, как и рутиловое покрытие, но с более глубоким проникновением и менее проблемным образованием шлака.

Электроды с рутилом:

Почти идентичны целлюлозе, основное отличие состоит в том, что рутил содержит более высокий процент диоксида титана. Это создает газовую защиту из кислорода, азота, углерода и водорода, что делает рутиловые электроды хорошо подходящими для сварки низкоуглеродистой стали. Однако шлак от рутиловых электродов может оставлять следы титана в наплавленном металле. Добавление целлюлозы в покрытия электродов с рутиловым покрытием обеспечивает дополнительную защиту сварочной ванны. Эти электроды выделяют более низкий уровень выбросов как брызг, так и дыма и отлично подходят для использования во всех положениях.

Это создает газовую защиту из кислорода, азота, углерода и водорода, что делает рутиловые электроды хорошо подходящими для сварки низкоуглеродистой стали. Однако шлак от рутиловых электродов может оставлять следы титана в наплавленном металле. Добавление целлюлозы в покрытия электродов с рутиловым покрытием обеспечивает дополнительную защиту сварочной ванны. Эти электроды выделяют более низкий уровень выбросов как брызг, так и дыма и отлично подходят для использования во всех положениях.

Электроды из оксида железа:

Хорошо подходят для использования как с переменным, так и с постоянным током, электроды из оксида железа образуют шлак, который очень легко удалить из сварного шва. Химический состав этого покрытия с высоким содержанием кислорода может привести к образованию сварочных отложений, которые имеют меньшую общую прочность. Однако риск водородного охрупчивания значительно ниже, чем у целлюлозных электродов. Электроды из оксида железа обеспечивают отличный контроль дуги и обеспечивают аккуратное и точное размещение валика.

Базовые электроды:

Также называемые электродами с водородным управлением, эти электроды требуют более тщательного ухода перед сваркой. Электроды необходимо хранить в сухом месте и прокаливать перед использованием. Несоблюдение этого требования может привести к нестабильному химическому составу покрытия, что приведет к нарушению структуры сварного шва. Основные электроды выделяют низкий контролируемый уровень водорода, что сводит к минимуму риск пористости и растрескивания сварного шва. При правильном хранении и обслуживании эти электроды являются отличным вариантом для работы со сталью.

Электроды из порошка железа:

Эти электроды представляют собой разновидности других электродных покрытий, получаемых в результате добавления в смесь порошка железа. Металлические порошки становятся все более популярным дополнением к смесям для покрытия электродов, поскольку они могут помочь повысить эффективность и общее качество сварки. Силовые электроды из железа представляют собой распространенную разновидность целлюлозных электродов, которые позволяют использовать электрод с переменным током.

При работе с типом сварки, для которого требуются отдельные электроды с покрытием, уделите время изучению различных доступных вариантов, которые могут решить успех или разрушить проект. При выборе электрода не забудьте учитывать дополнительные факторы, такие как положение, прочность на растяжение и металлы сердцевины. Изучение конкретных характеристик, необходимых для вашего производственного применения, поможет вам решить, какие электроды лучше всего соответствуют вашим потребностям.

Почему сварочные электроды имеют покрытие?

Сварочные электроды являются важным компонентом дуговой сварки. Они изготавливаются из сплавов, которые плавятся при пропускании через них сварочного тока. Из-за высокого уровня нагрева сварочные электроды должны иметь покрытие, чтобы они не вступали в реакцию с другими элементами в воздухе или атмосфере.

Покрытие сварочных электродов выполняет множество функций. Он защищает электрод от разрушения в атмосфере и усиливает осаждение металла. В некоторых видах сварки он также используется для защиты расплавленной сварочной ванны от реакции с химически нестабильными газами, присутствующими в воздухе вокруг нее.

В некоторых видах сварки он также используется для защиты расплавленной сварочной ванны от реакции с химически нестабильными газами, присутствующими в воздухе вокруг нее.

Содержание

1

Что такое электроды?

Прежде чем мы поймем, почему сварочные электроды имеют покрытие, мы должны узнать, что они собой представляют на самом деле.

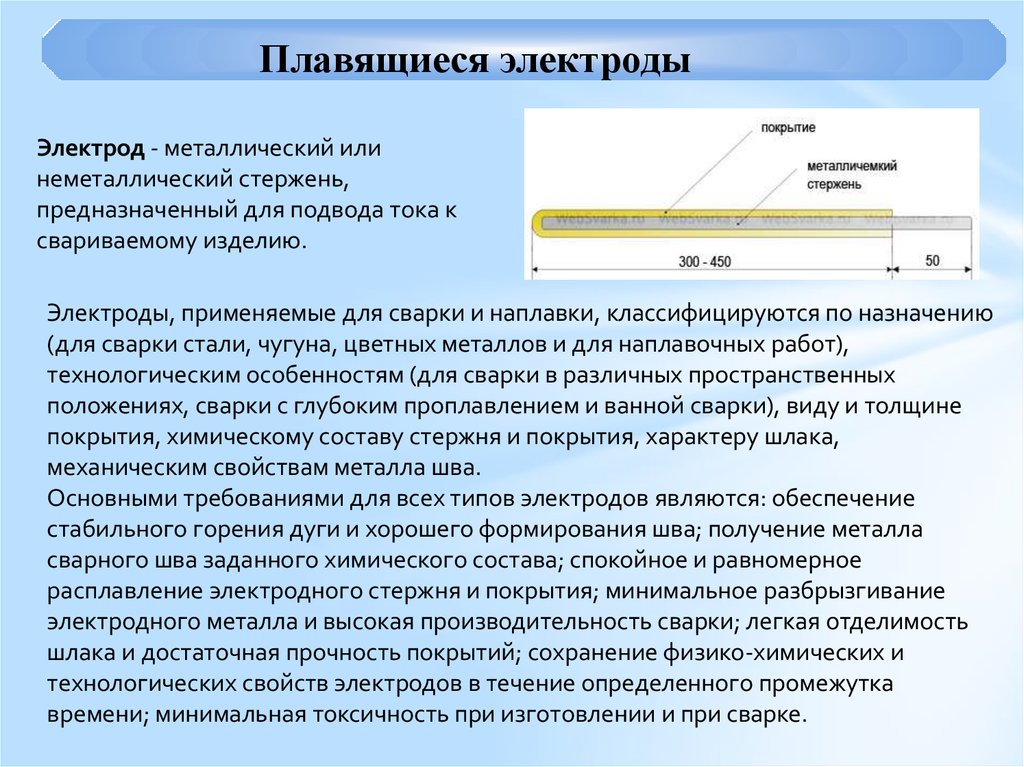

Это металлический стержень или палка, которые сварщик использует для зажигания дуги и удаления металлических примесей в процессе сварки. Существуют различные типы электродов в зависимости от типа используемого металла, а также добавленного к нему материала покрытия.

Различные типы электродов

Существует два основных типа электродов: расходуемые и нерасходуемые электроды.

Расходуемые электроды

Расходуемые электроды предназначены для плавления и сплавления с обрабатываемым металлом. Эти электроды необходимы для большинства процессов электродуговой сварки, таких как MIG (металл в инертном газе) и сварка электродом.

Неплавящиеся электроды

Неплавящиеся электроды не предназначены для плавления и сплавления с обрабатываемым металлом. Их часто можно увидеть при сварке TIG (вольфрам в среде инертного газа). Эти электроды являются полуплавкими, то есть они немного выгорают после каждого сварного шва. Когда наконечник отламывается, вольфрам затачивается и его можно использовать снова.

Вы можете повторять этот процесс, пока электрод не станет слишком маленьким и полностью не сгорит.

Почему сварочные электроды имеют покрытие?

Основная причина, по которой на сварочные электроды наносят покрытие, состоит в том, чтобы защитить их от реакции с атмосферой. Это важно, потому что для сварки требуются чрезвычайно высокие температуры, которые могут вызвать реакцию металлов с кислородом воздуха, что приведет к нескольким различным проблемам.

Покрытие сварочных электродов обычно изготавливается из смеси химикатов и инертных ингредиентов, таких как углерод и глина. В результате эти покрытия могут называться флюсами или порошковой проволокой в зависимости от типа используемого электрода.

В результате эти покрытия могут называться флюсами или порошковой проволокой в зависимости от типа используемого электрода.

Преимущества покрытия электродов

Покрытие сварочных электродов имеет несколько преимуществ.

Контроль тока

Во-первых, покрытие электрода позволяет сварщику контролировать ток и напряжение. Это важно, потому что позволяет им зажигать и поддерживать стабильную дугу.

Кроме того, покрытие позволяет легко регулировать выходное напряжение при увеличении или уменьшении рабочей толщины. Это предотвращает перегрев и обеспечивает оптимальное качество сварки различных металлов, включая углеродистую сталь, нержавеющую сталь и алюминий.

Защита от атмосферы

Во-вторых, на электроды наносится покрытие, защищающее сварочную ванну от реакции с кислородом в атмосфере. Это снижает вероятность возникновения окисления, которое может повлиять на умственную силу и другие параметры сварки.

Кроме того, на электроды наносят покрытие для предотвращения присутствия шлака на поверхности наплавленного валика после его удаления из дуги. Шлак обычно образуется, когда флюс расплавляется в процессе сварки. Он действует как изолятор, защищая расплавленный металл от окисления.

Шлак обычно образуется, когда флюс расплавляется в процессе сварки. Он действует как изолятор, защищая расплавленный металл от окисления.

Выбор покрытия

Наконец, на электроды наносится покрытие, подходящее для определенных сварочных процессов. Например, стержневые электроды обычно покрыты смолой, содержащей флюс, и мягкими элементами, такими как графит или карбонат кальция.

Хотя эти типы покрытий хорошо подходят для дуговой сварки защищенным металлом (сварка электродом), они не подходят для процесса сварки с флюсовой проволокой, поскольку могут загрязнять сварочную ванну.

Чтобы избежать этого, порошковые электроды покрывают химическими соединениями, такими как феррат калия. Эти компоненты реагируют на тепло и кислород в дуге для удаления загрязняющих веществ, таких как двуокись углерода и оксид азота, в результате чего они не образуют шлака или других газов, которые могут ухудшить качество.

Различные типы материалов для покрытия электродов

Сегодня сварочные электроды могут изготавливаться из различных материалов. Каждый из них предназначен для предоставления сварщику определенных преимуществ, которые подходят для конкретных сварочных процессов. Наиболее распространенными электродными покрытиями являются:

Каждый из них предназначен для предоставления сварщику определенных преимуществ, которые подходят для конкретных сварочных процессов. Наиболее распространенными электродными покрытиями являются:

Целлюлозные электроды

Целлюлозные электроды изготавливаются из неорганических связующих, таких как глина, и содержат неорганические наполнители, такие как диоксид кремния и оксид алюминия, или органические наполнители, такие как хлопок и древесина.

Эти электроды хорошо работают на сварных соединениях переменного тока с высоким уровнем влажности, например, в электрических цепях или оборудовании с плохой изоляцией. Однако они обеспечивают меньший сварочный ток, чем другие типы покрытий электродов, и легче загрязняются, поэтому их необходимо чаще заменять.

Целлюлозные электроды прекрасно подходят для вертикальной сварки, а их шлак очень тонкий и легко удаляется.

Электроды из железного порошка

Электроды из железного порошка изготавливаются из смеси неорганических материалов, таких как кремнезем, глина и оксид железа.

Эти типы сварочных электродов обеспечивают хорошие сварочные характеристики и содержат элементы, которые можно легко удалить, если они загрязнят сварочную ванну.

Электроды из железного порошка могут использоваться на переменном или постоянном токе, но не должны использоваться на нержавеющей стали, поскольку эти компоненты могут снизить коррозионную стойкость.

Рутиловые электроды

Рутиловые электроды покрыты синтетическим материалом, содержащим диоксид титана.

Эти компоненты обеспечивают хорошие сварочные характеристики, но могут быть дорогими в использовании в зависимости от материала покрытия.

Рутиловые электроды идеально подходят для сварки алюминия, поскольку они обеспечивают хорошее проплавление и высокую текучесть, благодаря чему они не образуют шлака.

Алюминиевые электроды

Алюминиевые электроды содержат небольшие количества таких элементов, как кремний, магний, цирконий и хром.

Эти типы сварочных электродов хорошо работают на переменном токе при низком или высоком напряжении, но плохо работают при использовании с источниками постоянного тока, поскольку плохо смачивают.

Присутствие свободного кремнезема может вызвать проблемы с пористостью, если алюминий приваривается к стали, не имеющей защитных мер. Однако добавление оксида железа может решить эту проблему.

Электроды из оксида железа

Электроды из оксида железа изготавливаются из неорганических материалов, содержащих железо, углерод или водород.

Этот тип покрытия электрода обеспечивает хорошие сварочные характеристики и является наиболее распространенным типом, используемым в общей сварке, поскольку он хорошо работает как на переменном, так и на постоянном токе.

Электроды из оксида железа идеально подходят для всех типов черных металлов, но их нельзя использовать для алюминия.

Как ухаживать за электродами

Несмотря на то, что многие типы электродов могут обеспечить сварщику прочные сварные швы, они могут загрязняться в процессе сварки. Это означает, что для поддержания хорошего качества электроды необходимо очищать каждые несколько часов или каждый час, в зависимости от степени загрязнения.

Для восстановления окислов металла

применяют: ферромарганец, ферросилиций,

ферротитан, ферроалюминий, графит и

др.

Для восстановления окислов металла

применяют: ферромарганец, ферросилиций,

ферротитан, ферроалюминий, графит и

др.

Поток внутри полой присадочной проволоки, а не внешнее покрытие, создает защитный газ.

Поток внутри полой присадочной проволоки, а не внешнее покрытие, создает защитный газ.