О сверлильных станках в целом, назначение, применение, особенности.

Сверлильные станки и работа на них

Различают станки горизонтально-сверлильные и вертикально-сверлильные, одношпиндельные и многошпиндельные. На горизонтально-сверлильных станках высверливают круглые и продолговатые гнезда и пазы, на вертикально-сверлильных — круглые отверстия и гнезда.

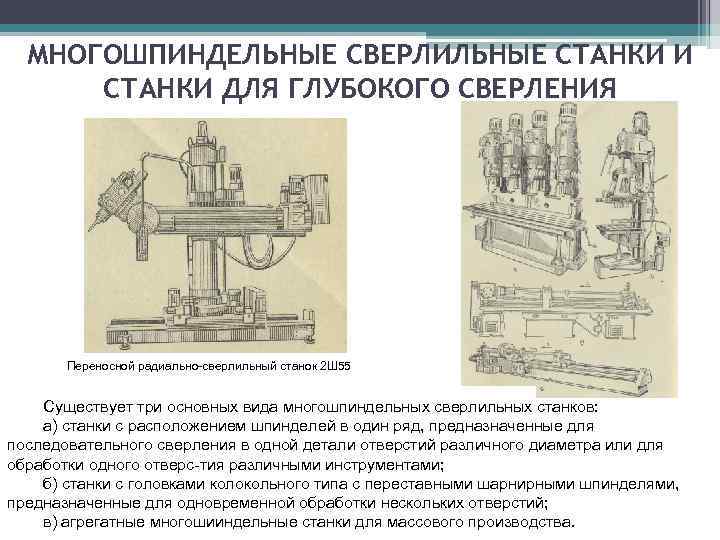

Многошпиндельные сверлильные станки применяют в массовом производстве для обработки большого количества деталей со значительным количеством отверстий и для высверливания сучков разных размеров. В одном станке может быть до 30 шпинделей. В зависимости от конструкции станка шпиндели могут работать от индивидуальных электродвигателей или от общего электродвигателя.

Горизонтальные сверлильно-пазовальные станки и работа на них. Устройство и виды станков. Широкое распространение имеет станок СВПГ-1 с ручной подачей, а так же СВПГ-2А Техническая характеристика станка: Наибольший диаметр сверления 45 мм, наибольшая глубина сверления 120 мм, предельная длина продольных гнезд с одной установки 200 мм.

По техническим показателям и производительности близок к станку СвПГ-1И станок марки СвГ-3. На чугунной станине станка вверху помещается суппорт с электродвигателем, передвигаемый вручную при помощи рычага. Сбоку расположен кронштейн со столом. По вертикали стол перемешают посредством винта с штурвальчиком, а по горизонтали перпендикулярно сверлу — рычагом 8. На столе имеются упорная линейка и быстродействующий эксцентриковый зажим 10. На вал электродвигателя насажен патрон для сверла.

Техническая характеристика станка СвГ-3: наибольший диаметр сверления 25 мм, наибольшая глубина сверления 100 мм; наибольшая длина продольных гнезд 200 мм. Число оборотов сверла в минуту 3 000. Мощность электродвигателя 2,2 кет.

Кроме описанных, выпускается горизонтальный сверлильно-пазовальный станок марки СвПА с механической подачей. На этом станке горизонтальное передвижение стола и действие двух прижимов на столе происходят при помощи гидронасоса.

В горизонтальных сверлильно-пазовальных станках применяют пазовые и спиральные сверла.

Приемы работы на горизонтальных сверлильно-пазовальных станках. При размерной наладке станка нужно учитывать ширину, глубину и длину гнезда, а также его месторасположение в детали.

Рис. 1. Горизонтальные сверлильно-пазовальные станки: а — марки СвГ-3: 1 — станина; 2 — суппорт; 3 — электродвигатель; 4 — рычаг для перемещения суппорта; 5 — кронштейны; 6 — стол; 7 — штурвальчик для подъема стола; 8 — рычаг для горизонтального перемещения стола; 9 — упорная линейка; 10 — эксцентриковый зажим: Ч — патрон для сверла; б — станок марки СвПА

Обрабатываемую деталь укладывают на рабочий стол станка вплотную к упорной линейке или упорным штифтам. Сверло в патроне прочно закрепляют. Небрежно закрепленное сверло «бьет» и выбирает гнездо больше заданного размера по ширине.

Установка на глубину сверления производится упором, ограничивающим величину надвигания сверла на деталь. Точное расположение гнезда по высоте достигается подъемом или опусканием рабочего стола. Для получения заданной длины гнезда и требуемого расстояния между гнездом и торцом детали пользуются упорами, ограничивающими боковое перемещение стола.

Точное расположение гнезда по высоте достигается подъемом или опусканием рабочего стола. Для получения заданной длины гнезда и требуемого расстояния между гнездом и торцом детали пользуются упорами, ограничивающими боковое перемещение стола.

Рис. 2. Порядок высверливания гнезд и пазов (указан цифрами): а — пазовой фрезой; б — спиральным сверлом

Наладку станка производят по разметке на первой детали; другие детали не размечают. Точность размеров высверливаемых отверстий в процессе работы несколько раз проверяют обмерами на детали.

Обрабатываемые детали нужно закреплять на рабочем столе прочно. Даже незначительное смещение детали может привести к ее браку: при сборке она окажется негодной.

Порядок выборки гнезда при работе спиральным сверлом и пазовой фрезой неодинаков. Когда работа ведется фрезой (рис. 2,а), рабочий стол сначала перемещают вправо до упора и внедряют фрезу в левом конце гнезда. Достигнув дна гнезда, фрезу вынимают, перемешают стол до упора влево и внедряют фрезу в правом конце гнезда. После этого плавно и равномерно передвигают стол вправо до упора, выбирая фрезой всю перемычку между концевыми круглыми отверстиями.

После этого плавно и равномерно передвигают стол вправо до упора, выбирая фрезой всю перемычку между концевыми круглыми отверстиями.

Если начинать выборку всего гнезда сразу же после первого внедрения фрезы, то гнездо получится с наклонной торцовой 172 стенкой и внизу короче заданного размера. Это происходит вследствие некоторого отклонения шпинделя с патроном и фрезой от вертикального положения в процессе выборки гнезда.

При работе спиральным сверлом сначала высверливают круглые углубления по концам выбираемого гнезда, затем в промежутке между ними. После этого гнездо за два-три прохода расчищают движением сверла по всей длине гнезда, удаляя ранее образовавшиеся ребра.

Рис. 3. Сверло с долбежником — комбинированное долото

Рис. 4. Схема организации рабочих мест у горизонтальных сверлильно-пазовальных станков: я — у станков марок СвГ-2; СвГ-3 и СвГД-3 довоенного выпуска: б — у станков марок СвГ-3 и СвГД-3 послевоенного выпуска; в — у станков СвГ и СвГД довоенного выпуска с удлиненным столом: 1 — место станочника; 2 — рычаг подачи сверла; 3 — рычаг передвижения стол

Ввод сверла или фрезы в древесину должен быть плавным. Скорость подачи по мере углубления инструмента в материал несколько снижается.

Скорость подачи по мере углубления инструмента в материал несколько снижается.

Продолговатое гнездо, выбранное на сверлильном станке, получается с закругленными концами. Эти концы иногда обрабатывают под прямой угол стамеской. Можно получить гнездо

В практике чаще оставляют гнезда с закругленными концами, а у шипов скругляют ребра.

На горизонтальном сверлильно-пазовальном станке станочник работает без подсобного рабочего. На рис. 4 показаны схемы организации рабочего места у станков разных марок и с

разным расположением рычагов управления. Позиция станочника против сверла (рис. 4, а, б) неудобна тем, что для наблюдения за местом ввода сверла станочнику все время приходится перегибаться через обрабатываемую деталь. Этого неудобства нет при работе на станках СвГ и СвГД, у которых рычаги управления расположены иначе (рис. 4, в).

Чтобы облегчить труд при обработке деталей длиной более 1500 мм, удлиняют стол горизонтально – сверлильных станков.

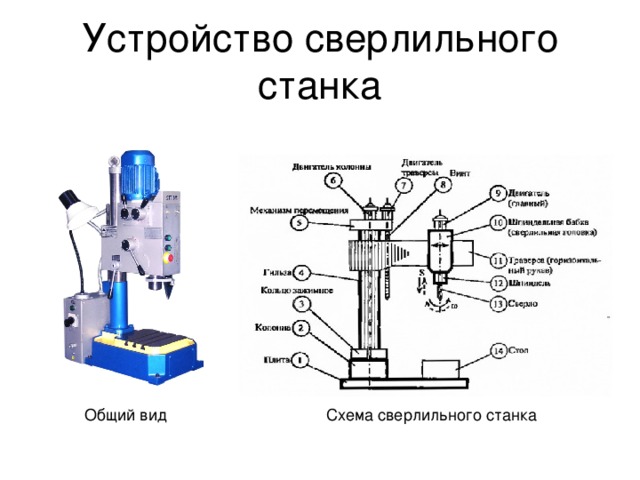

Вертикально – сверлильные станки и работа на них. Вертикально – сверлильные станки служат для высверливания круглых отверстий и гнезд диаметром до 45 мм.

Станина вертикально-сверлильного станка представляет собой Г-образную колонку. В ее верхней части расположен вертикальный шпиндель с патроном для сверления, получающий вращательное движение от электродвигателя. Шпиндель имеет вертикальное перемещение для подачи сверла на материал. Подъем и опускание шпинделя производят от руки рычагом или при помощи ножной педали.

Стол станка нередко устраивается на поворотной консоли: его также можно перемещать вверх и вниз. На рис. 5 показан современный вертикально-сверлильный станок СВ-2м. У этого станка электродвигатель расположен на суппорте и может перемещаться в вертикальном направлении. Патрон для сверла укреплен на удлиненном валу электродвигателя. Опускание суппорта с электродвигателем и сверлом происходит при помощи педали или ручки.

Рис. 5. Вертикально-сверлильный одношпиндельный станок Св-2м

Сверление производится спиральными и винтовыми сверлами.

Рис. 6. Настенный радиалыю-сверлильный станок

В столярном производстве распространены вертикально-сверлильные станки марок СвН, Св-1, Св-2 и Св-3. На предприятиях с небольшим объемом сверлильных работ или с малой площадью машинного цеха часто применяют настенный радиально-сверлильный станок. Рабочая часть его может перемещаться по радиусу вылета и окружности вращения шарнирной стрелы.

В настоящее время выпускаются станки: одношпиндельный с ручной подачей Св-2м, 12-шпиндельный с ручной подачей Св 12 и 30-шпиндельный с механической подачей Св-30. На них можно сверлить отверстия диаметром (соответственно) до 100, 50 и 25 мм, глубиной до 120, 150 и 150 мм.

Наладка одношпиндельного вертикально-сверлильного станка заключается в креплении в патроне сверла требуемого диаметра, в установке стола по высоте и расположении деталей на столе.

Сверление можно выполнять по разметке, по упорам или по шаблону.

Для сверления по упорам устанавливают на рабочем столе линейку и торцовый упор и к ним плотно прижимают обрабатываемые детали. Устанавливают линейку и упор по размеченной детали, которую сохраняют до окончания обработки всей партии. По этой детали проверяют налаженность станка и точность обработки.

Два одинаковых гнезда, расположенных на одной линии, выбирают при помощи двух упоров — по одному для каждого торца детали.

По шаблону высверливают в детали несколько гнезд одинакового диаметра, расположенных по одной линии. Сверление нескольких гнезд, имеющих различное расположение, выполняют по кондуктору.

Шаблон имеет отверстия требуемых размеров, расположенные но прямой линии на заданных расстояниях одно от другого. Деталь закрепляют в шаблоне и подают под сверло по направляющей линейке. Сверление производят через отверстия в шаблоне.

Деталь закрепляют в шаблоне и подают под сверло по направляющей линейке. Сверление производят через отверстия в шаблоне.

Кондуктором называют шаблон с отверстиями, расположенными не по прямой линии. Изготовляют его обычно из листовой стали и накладывают на обрабатываемую деталь сверху. Иногда кондуктор делают в виде коробки с откидной крышкой и прижимом.

На многошпиндельных станках сверление производится при подъеме рабочего стола с уложенной на нем деталью. В работу включают столько сверл, сколько требуется получить гнезд. За одну установку можно высверлить в обрабатываемой детали гнезда разных диаметров и разной глубины.. Сверление ведется только по упорам.

Многошпиндельный станок обслуживается одним станочником.

Станки для высверливания сучков. Станки для высверливания сучков с целью заделки образующихся отверстий пробками имеют в общем такую же конструкцию, как трехшпиндельный вертикально-сверлильный станок. Разница заключается лишь в том, что их шпиндели работают не одновременно, а попеременно. Применяя сверла разных диаметров, на этих станках можно высверливать сучки любых размеров.

Применяя сверла разных диаметров, на этих станках можно высверливать сучки любых размеров.

Применяются специальные пробочные сверла, работающие в плоскости дна высверливаемого гнезда и по бокам гнезда. Они образуют гнезда с гладкими сторонами и некоторым раструбом, направленным кверху.

Такая форма гнезда способствует плотному и прочному вклеиванию пробок. Намазывание пробок клеем и впрессовывание их в гнезда производятся вручную. Ручной является и подача деталей под сверло.

Рис. 7. Кондуктор: 1 — стол станка; 2 — основание кондуктора; 3 — обрабатываемая деталь: 4 — упор; 5 — крышка кондуктора; 6 — сверло: 7 — кондукторные втулки; 8 — прижим

Для высверливания сучков промышленностью выпускается трехшпиндельный станок СвЗС и полуавтоматический станок СвСА, который обычно называют автоматом. Автомат имеет два рабочих шпинделя, из которых один (левый) служит для высверливания сучков диаметром до 25 мм, а второй (правый) — для выпиливания и впрессовывания пробок толщиной от 4 до 20 мм. сучка получается заподлицо, плотной и прочной.

сучка получается заподлицо, плотной и прочной.

На автомате производят вручную только подачу деталей под сверла и съем их со станка,

Шип выбирают в зависимости от формы, размеров и назначения соединяемых деталей с расчетом наибольшей прочности соединения и более красивого его внешнего вида.

Вязка двойным шипом прочнее вязки шипом одинарным, так как площадь соприкосновения шипа со стенками гнезда больше. Поэтому при вязке более или менее толстых деталей применяют двойной шип. По той же причине сквозной шип дает более прочную вязку, чем глухой. Цельный и вставной шипы по прочности вязки равноценны.

Вязка на плоский шип прочнее вязки круглым шипом, но ее разметка и выполнение более трудоемки.

Наименее прочен шип скошенный, так как у него много волокон перерезается поперек. Применяют этот вид шипа лишь в тех случаях, когда он необходим по конструкции. Скошенным шипом вяжут, например, боковую царгу стула с передней ножкой.

Рис. 8. Шип «ласточкин хвост»

8. Шип «ласточкин хвост»

Вязку на шип «ласточкин хвост» применяют в тех случаях, когда на соединяемые детали в процессе эксплуатации изделия будут действовать силы на отрыв. Разлапки шипа препятствуют отрыву детали.

Наклон шечек к заплечикам у шипа «ласточкин хвост» должен быть не больше 10°. Больший наклон часто влечет за собой сколы щечек шипа при вязке брусков и сколы сторон гнезд при вязке щитов.

Угловая вязка брусков впотемок и вполупотемок достигается подсечкой ширины шипа на 10 — 15 мм. Подсечка во всю длину шипа образует полный потемок, на части длины — полупотемок.

K вязке брусков вполупотемок прибегают, когда верхняя часть узла прикрывается свесом крышки, как, например, у стола, табурета. Вязка вполупотемок и особенно впотемок увеличивает прочность концевого гнезда и устраняет опасность выворачивания шипа.

У гнезда, особенно сверленого, края часто получаются неровными, с бахромой или даже с отщепами. Чтобы скрыть этот дефект, делают у шипа с обеих сторон подсечку на 5 мм.

Иногда для вязки брусков в простых изделиях (табурет, стол) при ручном их изготовлении применяют одинарный шип с одним заплечиком. Это вызывается тем, что одноплечий шип сделать вручную легче и быстрее, чем шип с заплечиками с обеих сторон. Заплечико делают с лицевой стороны соединения. На станках шипы вырабатывают всегда с заплечиками с обеих сторон.

Рис. 9. Шипы с подсечкой: а — с прямой подсечкой впотемок: б — вполупотемок: в — с косой подсечкой

Рис. 10. Соединение щитов на прямой ящичный шип-гребенку

Толщина шипов у соединяемых брусков в зависимости от толщины последних может быть в пределах от 5 до 15 мм и не должна превышать 1/3 толщины бруска. Толстый шип ослабляет вязку брусков. Поэтому при вязке брусков большой толщины вместо одинарного толстого шипа делают несколько тонких, т. е. двойной или тройной шип.

Вязку широких (дощатых) деталей и щитов делают прямыми сквозными шипами. Чем тоньше и чаще расположены шипы, тем прочнее вязка. При толстых или редких шипах соединение рассыхается и даже разваливается. Широко применяют вязку шипами, ширина которых не менее ‘Д и не более целой толщины щита, причем толщина шипа равна ширине проушины или гнезда. В производстве такие шипы часто называют гребенкой.

Чем тоньше и чаще расположены шипы, тем прочнее вязка. При толстых или редких шипах соединение рассыхается и даже разваливается. Широко применяют вязку шипами, ширина которых не менее ‘Д и не более целой толщины щита, причем толщина шипа равна ширине проушины или гнезда. В производстве такие шипы часто называют гребенкой.

Если соединяемые щиты будут подвергатьс действию силы на растяжениег их вяжут лапчатыми шипами «ласточкин хвост». Такие шипы в значительной степени предохраняют щиты и от коробления.

Кроме сквозных, применяют шипы «ласточкин хвост» полупотайные и потайные.

Полупотайные шипы вырабатывают толщиной, равной 2/3 толщины щита; остающаяся третья часть (потай) служит для прикрытия торцов проушин у присоединяемого щита.

При вязке потайными шипами потай оставляют у обоих соединяемых щитов величиной в 1/3 толщины тонкого щита (если щиты неодинаковой толщины). Потаи прирезают на ус под 45°. При вязке щитов впотай шипы и проушины совсем не видны.

Вязку щитов вполупотай применяют для более красивого оформления соединений.

Шипы, применяемые для вязки щитов, принято называть ящичными; шипы для вязки брусков — рамными, так как из брусков вяжут рамы. Станки для выработки шипов — шипорезы — также подразделяют на рамные и ящичные.

Выработку шипов вручную выполняют шиповой пилой по разметке; зачищают их стамеской.

Сверлильные станки по металлу

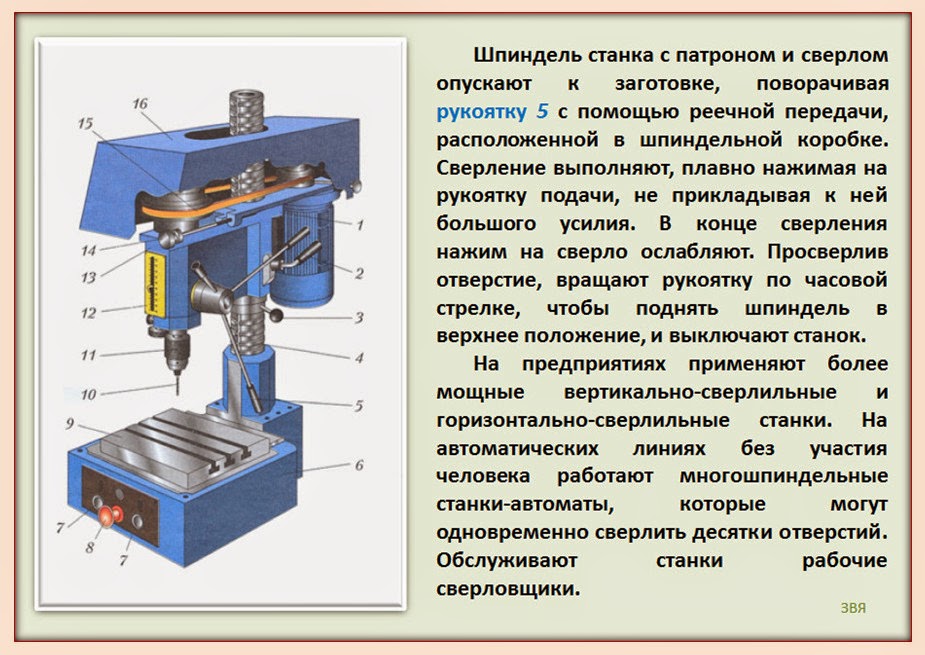

Для сверления отверстий чаще всего пользуются одношпин-дельными вертикально-сверлильными станками.

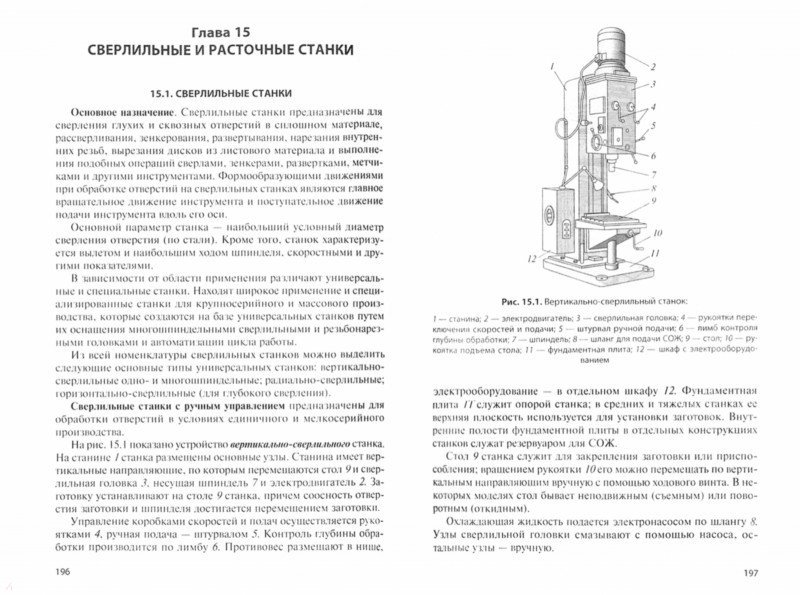

На рис. 1 показан одношпиндельный вертикально-сверлильный станок 2150 Одесского станкостроительного завода Им. Ленина. Этот станок оборудован коробкой скоростей и коробкой подач, работает он от фланцевого электродвигателя. Наибольший диаметр сверления 50 мм. Шпиндель имеет шесть скоростей; число оборотов шпинделя от 46 до 475 в минуту. Количество механических (самоходных) подач 10 (от 0,15 до 1,1 мм за один оборот шпинделя).

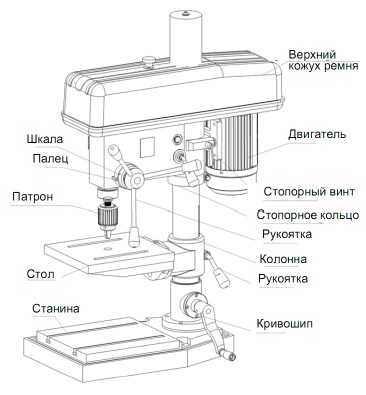

Главными частями сверлильных станков являются станина, стол, механизмы движения и шпиндель.

Станина является основанием и опорой для всех остальных частей станка.

Стол предназначен для установки и закрепления обрабатываемого предмета.

Механизмы движения станка (приводят в движение шпиндель) состоят из привода, механизма главного, или рабочего, движения станка (вращение шпинделя) и механизма подачи (перемещение инструмента при сверлении).

Шпиндель служит для закрепления сверла и передачи ему движения.

Привод служит для передачи движения станку от электродвигателя или от трансмиссии. Механизм главного, или рабочего, движения сообщает шпинделю вращение. Механизм подачи передает прямолинейное поступательное движение вращающемуся сверлу, которое врезается в металл.

На рис. 2, а изображен вертикально-сверлильный станок 2118. У него шесть скоростей с прямым вращением шпинделя (по часовой стрелке) и шесть с обратным. Чтобы установить выбранную скорость сверления (число оборотов шпинделя в минуту), необходимо переставить клиновидный ремень на соответствующую ступень шкива. Для переброски ремня с одной ступени шкива на другую надо отвернуть специальную рукоятку на кронштейне (на рис, не показана) и поворотом винта влево подать

Для переброски ремня с одной ступени шкива на другую надо отвернуть специальную рукоятку на кронштейне (на рис, не показана) и поворотом винта влево подать

Рис. 1. Одношпиндельный вертикально сверлильный станок 2150: 1 — стол, 2 — сверле, 3 — пусковые кнопки, 4 — шпиндель, 5 — рукоятки управления, 6 — привод, 7 — электродвигатель, 8 —-штурвал подачи, 9 — ручка подъема стола

Рис. 2. Одношпиндельный ступенчато-шкивный вертикально-сверлильный станок 2118: а — общий вид: 1 — стол, 2 — шпиндель, 3 — рукоятка для ручной подачи шпинделя, 4 — привод, 5 — электродвигатель, 6 — механизм подачи, 7 — трубопровод охлаждающей жидкости, 8— насос для подачи жидкости, 9 — станина; б — кинематическая схема

кронштейн вместе с электродвигателем на себя. Для натяжения ремня после его перестановки поворотом винта вправо передвигают кронштейн с электродвигателем от себя.

Число оборотов шпинделя в минуту при положении ремня на различных ступенях шкива от верхней ступени до нижней показаны на кинематической схеме.

Подача на этом станке осуществляется автоматически и вручную. При работе с автоматической подачей необходимо рукоятку установить в среднее положение. Автоматическая подача сверла за один оборот шпинделя 0,2 мм; подача более 0,2 мм осуществляется только вручную, для чего в коробке подач имеется специальный (обгонный) механизм. Пуск и останов станка производятся переключателем.

На рис. 3 показан настольный быстроходный вертикально-сверлильный станок 2М112. Здесь скорость шпинделя изменяется при помощи сменных ступенчатых шкивов. Подача — ручная, привод—от фланцевого электродвигателя. Наибольший диаметр сверления 12 мм. Шпиндель имеет Десять скоростей — от 350 до 4320 об/мин.

На рис. 4, а показан многошпиндельный сверлильный станок, т. е. такой станок, на котором одновременно обрабатывается несколько отверстий в одной детали различными инструментами или же последовательно обрабатывается различными инструментами, без их перестановки, одно отверстие.

Любой одношпиндельный станок можно приспособить для одновременного сверления нескольких отверстий. Для этого на шпинделе укрепляют особую многошпиндельную головку, имеющую специальное устройство для передачи вращательного движения от шпинделя сверлильного станка всем шпинделям головки.

Для этого на шпинделе укрепляют особую многошпиндельную головку, имеющую специальное устройство для передачи вращательного движения от шпинделя сверлильного станка всем шпинделям головки.

Рис. 3. Настольный быстроход-вертикально-сверлильный станок 2М112: 1 — сверло, 2— патрон, 3— шпиндель, 4 — рукоятка для ручной подачи, 5 — ограждение приводного ремня, 6 — электродвигатель, 7 — пусковые кнопки, 8 — станина, 9 — обрабатываемая деталь

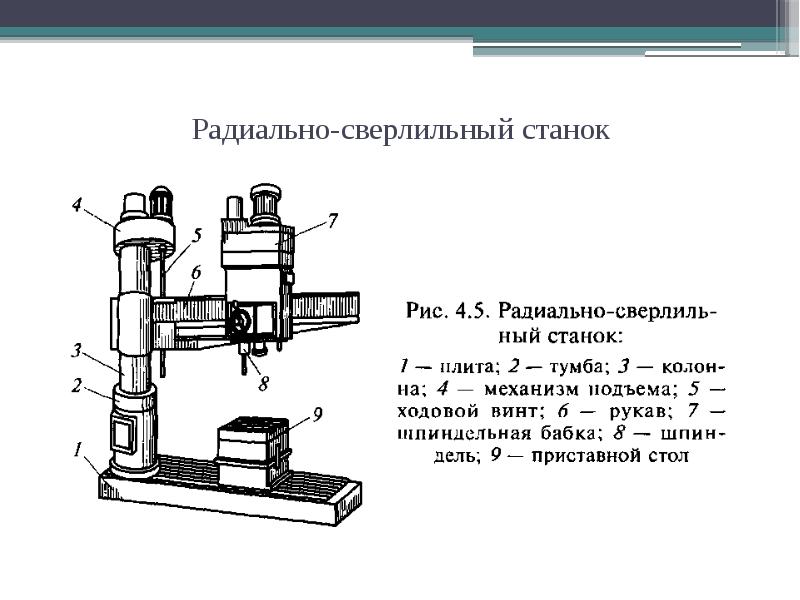

На рис. 5 показан радиально-сверлильный станок. Станки этого типа применяют главным образом при обработке многих отверстий в громоздких и тяжелых изделиях. Сверлильная головка 4 может перемещаться в разных направлениях как вдоль рукава 3, так и вместе с рукавом вокруг колонны 2. Рукав можно регулировать по высоте. Таким образом, имеется возможность поставить шпиндель против любой точки на верхней плоскости изделия в пределах длины рукава.

Рис. 4. Четырехшпиндельный сверлильный станок и многошпиндельная сверлильная головка

4. Четырехшпиндельный сверлильный станок и многошпиндельная сверлильная головка

Существуют еще переносные и передвижные радиально-свер-лильные станки. Применяются они для обработки отверстий в весьма крупных деталях. Сверление отверстий небольшого диаметра (до 10—12 мм, а в отдельных случаях и более) производится при помощи дрелей — ручных, электрических или пневматических.

ВИДЕО РАБОТЫ СВЕРЛИЛЬНО-ПАЗОВАЛЬНОГО СТАНКА СВПГ-2А Б/У ПОСЛЕ РЕМОНТА В ООО “НЕВАСТАНКОМАШ”

ВИДЕО РАБОТЫ СВЕРЛИЛЬНО-ПАЗОВАЛЬНОГО СТАНКА СВПГ-2А Б/У ПОСЛЕ РЕМОНТА В ООО “НЕВАСТАНКОМАШ”

2. Назначение и классификация сверлильных станков

В

зависимости от области применения

различают универсальные и специальные

сверлильные станки. Находят широкое

применение и специализированные

сверлильные станки для крупносерийного

и массового производства, которые

создаются на базе универсальных станков

путем оснащения их многошпиндельными

сверлильными и резьбонарезными головками

и автоматизации цикла работы.

Находят широкое

применение и специализированные

сверлильные станки для крупносерийного

и массового производства, которые

создаются на базе универсальных станков

путем оснащения их многошпиндельными

сверлильными и резьбонарезными головками

и автоматизации цикла работы.

Сверлильные станки с ручным управлением

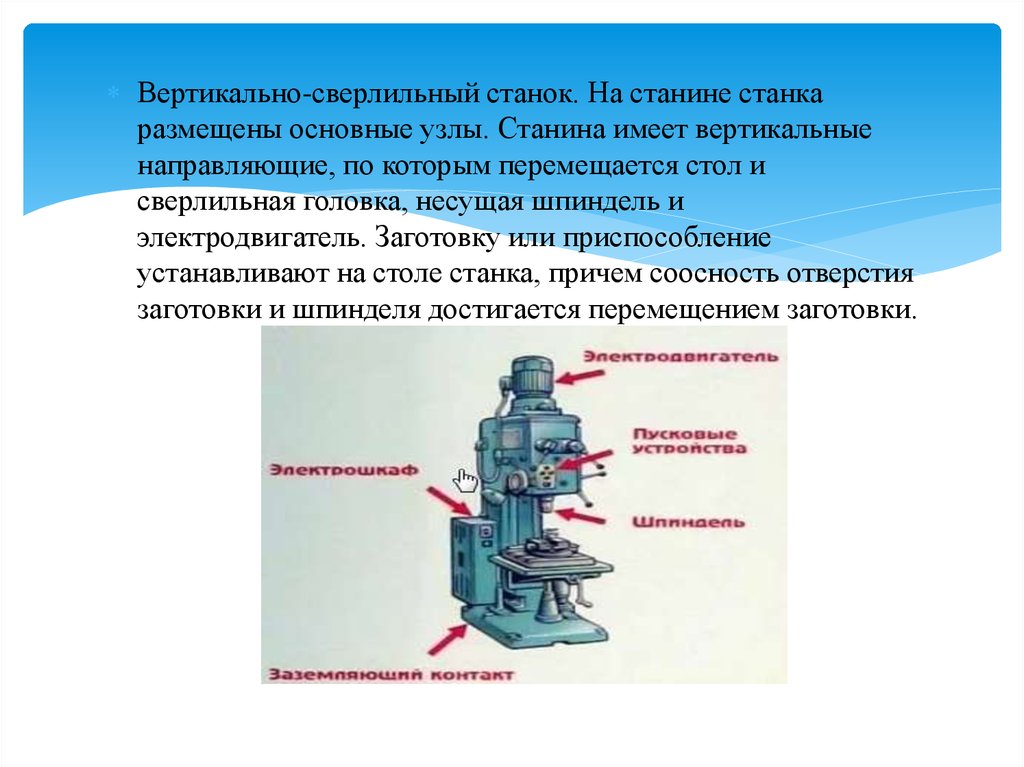

Вертикально-сверлильный станок. На станине станка размещены основные узлы. Станина имеет вертикальные направляющие, по которым перемещается стол и сверлильная головка, несущая шпиндель и электродвигатель. Заготовку или приспособление устанавливают на столе станка, причем соосность отверстия заготовки и шпинделя достигается перемещением заготовки.

Управление

коробками скоростей и подач осуществляется

рукоятками, ручная подача — штурвалом.

Глубину обработки контролируют по

лимбу. Противовес размещают в нише,а

электрооборудование вынесено в отдельный

шкаф. Фундаментная плита служит опорой

станка. В средних и тяжелых станках ее

верхняя плоскость используется для

установки заготовок.

Внутренние полости фундаментной плиты в отдельных конструкциях станков служат резервуаром для СОЖ. Стол можно перемещать по вертикальным направляющим вручную с помощью ходового винта. В некоторых моделях стол бывает неподвижным (съемным) или поворотным (откидным).

Охлаждающая жидкость подается электронасосом по шлангам. Узлы сверлильной головки смазывают с помощью насоса, остальные узлы — вручную.

Сверлильная головка представляет собой чугунную отливку, в которой смонтированы коробка скоростей, механизмы подачи и шпиндель. Коробка скоростей содержит двух- и трехвенцовый блоки зубчатых колес, переключениями которых с помощью одной из рукояток шпиндель получает различные угловые скорости. Частота вращения шпинделя, как правило, изменяется ступенчато, что обеспечивается коробкой скоростей и двухскоростным электродвигателем.

Радиально-сверлильный

станок. В отличие от вертикально-сверлильного

в радиально-сверлильном станке оси

отверстия заготовки и шпинделя совмещают

путем перемещения шпинделя относительно

неподвижной заготовки в радиальном и

круговом направлениях (в полярных

координатах). По конструкции

радиально-сверлильные станки подразделяют

на:

По конструкции

радиально-сверлильные станки подразделяют

на:

-станки общего назначения,

-переносные для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия),

-самоходные, смонтированные на тележках и закрепляемые при обработке с помощью башмаков.

На радиально-сверлильных станках общего назначения заготовку закрепляют на фундаментной плите или приставном столе; очень крупные заготовки устанавливают на полу. В цоколе плиты смонтирована тумба, в которой может вращаться поворотная колонна. Зажим колонны — гидравлический.

Рукав

перемещается по колонне от механизма

подъема и ходового винта. Шпиндельная

бабка смонтирована на рукаве и может

перемещаться по нему вручную. В шпиндельной

бабке размещены коробки скоростей,

подач и органы управления. Шпиндель с

инструментом устанавливают относительно

заготовки поворотом рукава и перемещением

по нему шпиндельной бабки.

Сверлильные станки с ЧПУ

Вертикально-сверлильный станок с ЧПУ. Станок предназначен для сверления, зенкерования, развертывания, нарезания резьбы и легкого прямолинейного фрезерования деталей из стали, чугуна и цветных металлов в условиях мелкосерийного и серийного производства. Револьверная головка с автоматической сменой инструмента и крестовый стол позволяют производить координатную обработку деталей типа крышек фланцев, панелей без предварительной разметки и применения кондукторов. Класс точности станка обычно П.

Станок

оснащен замкнутой системой ЧПУ, в

качестве датчиков обратной связи

используются сельсины. Управление

процессом позиционирования и обработки

в прямоугольной системе координат

осуществляет УЧПУ. Имеется цифровая

индикация, предусмотрен ввод коррекции

на длину инструмента. Точность

позиционирования стола и салазок 0,05

мм, дискретность задания перемещений

и цифровой индикации 0,01 мм. Число

управляемых координат — 3/2

(всего/одновременно).

УЧПУ, смонтированное в шкафу, содержит считывающее устройство, кодовый преобразователь, блок технологических команд, блоки управления приводами салазок и стола. Для удобства визуального наблюдения за работой механизмов предусмотрен блок ручного управления и сигнализации. УЧПУ оснащают различными дополнительными блоками: устройствами коррекции радиуса, длины и положения инструмента, значений подачи, скорости резания; индикации перемещений, датчиками обратной связи при нарезании резьбы; блоками контроля останова на рабочих и вспомогательных ходах и т.п.

Получив

информацию через считывающее устройство,

УЧПУ выдает команды на автоматический

привод перемещения рабочих органов

станка, например на шаговый двигатель

привода салазок. Силовое электрооборудование

размещено в шкафу, откуда команды

передаются на станочное электрооборудование.

Рабочий орган станка — револьверная

головка с набором инструментов —

обеспечивает обработку различными

инструментами (до шести) в заданной

программой последовательности.

Радиально-сверлильный станок с ЧПУ. На станке выполняют обработку отверстий в крупногабаритных заготовках, а также легкое фрезерование поверхностей и пазов, в том числе криволинейных. Класс точности станка Н. Число управляемых координат (всего/одновременно) 3/2. Точность установки координат 0,001 мм. Программируется: перемещение по осям X, Y, Z; параметры режима резания и номер инструмента; смена инструмента осуществляется оператором.

Деталь

располагают на столе-плите, закрепленной

на фундаменте. На салазках, перемещающихся

по станине (ось X), установлена колонна,

по вертикальным направляющим которой

выполняет установочное перемещение

рукав. По направляющим рукава движется

шпиндельная головка (подача по оси Y) с

размещенными в ней коробкой скоростей

и приводом подач. Направляющие шпиндельной

головки и салазок комбинированные

(скольжения – качения). Передняя поверхность

направляющих шпиндельной бабки — лента

из фторопласта, работающая в паре с

передней чугунной термообработанной

направляющей рукава. Шпиндель имеет

осевую подачу по оси Z.

Шпиндель имеет

осевую подачу по оси Z.

У станка установлен стеллаж вместимостью 18 инструментов, обеспечивающих работу станка по программе. У каждой ячейки с инструментом имеется лампочка, которая сигнализирует о том, какой инструмент по программе оператор должен установить в шпиндель. Ячейки снабжены микропереключателями, которые срабатывают, если извлечен незапрограммированный инструмент или отработавший инструмент вставлен не в свою ячейку. При этом работа станка по автоматическому циклу прекращается.

Вертикально-сверлильные: 2С163Б, 2C125, 2C132, 2Н150, 2170, 2Р135Ф2

Настольно-сверлильные: 2М112, HC-16M, ГС 2112, ГС 2116, ЗИМ427А

Радиально-сверлильные: 2C550A, 2K52, 2M57, ГС545, ГС544, 2542-2, 2А532, ОС2660

Основные типы сверлильно-расточных станков:

– вертикально-сверлильные одно- и многошпиндельные;

– радиально-сверлильные;

– горизонтально-сверлильные для глубокого сверления

–

горизонтально-центровальные.

Сверлильно-расточные станки по классификатору отнесены ко второй группе, внутри которой их делят на следующие типы:

1 — вертикально-сверлильные;

2 — одношпиндельные полуавтоматы;

3 — многошпиндельные полуавтоматы;

4 — координатно-расточные;

5 — радиально-сверлильные;

6 — горизонтально-расточные;

7 — алмазно-расточные;

8 — горизонтально-сверлильные;

9 — разные сверлильные.

Использование и применение сверлильных станков

20 июля 2022 г. 1 Комментарий

Что такое сверлильные станки? Он также известен как сверлильный станок и используется для сверления отверстий различных размеров в любой внешней области на определенную глубину. Они новаторски изменили все категории производственной деятельности, используемые для упрощения сложных работ. Высококачественное оборудование с передовыми технологиями и стандартами сделало обработку более точной и безупречной. Из-за их эффективной работы точного оборудования и рентабельной цены и обслуживания они пользуются большим спросом во всем мире. Сверлильные станки доступны для различных применений.

Они новаторски изменили все категории производственной деятельности, используемые для упрощения сложных работ. Высококачественное оборудование с передовыми технологиями и стандартами сделало обработку более точной и безупречной. Из-за их эффективной работы точного оборудования и рентабельной цены и обслуживания они пользуются большим спросом во всем мире. Сверлильные станки доступны для различных применений.

Сверлильный станок используется для сверления отверстий в твердых материалах. Это оборудование используется во многих отраслях промышленности, включая производство, металлургию, деревообработку, каменную кладку и строительство. Сверлильные станки также могут использоваться для нарезания резьбы, точечной обработки, развертывания, зенкерования и зенкерования в дополнение к сверлению отверстий. Врезка – это процесс создания отверстий в трубопроводах под давлением. Точечная обработка — это нанесение полированных круглых поверхностей вокруг верхней части отверстия для установки шайбы или головки болта.

Сверлильные станки, изготовленные из высококачественных материалов и уникальных технологий, требуют меньшего обслуживания и превосходно работают. Помимо повышения точности обработки. Несколько типов обеспечивают комфорт и универсальность.

Что такое радиально-сверлильный станок?Это часть оборудования со сверлильной головкой, которую можно поворачивать, поднимать или опускать на вертикальной мачте для изменения положения сверла над заготовкой. Радиально-сверлильный станок хорошо известен своей точностью, аккуратностью и эффективностью. Радиальные сверла предназначены для очень точных и аккуратных операций, обеспечивая непрерывное вращение колонны и избегая углового смещения оси шпинделя. Он рассчитан на бурение в тяжелых условиях. При работе на радиально-сверлильном станке очень важен тщательный осмотр.

Сверлильный стол установлен на прочном основании. Когда заготовка закреплена на сверлильном столе, сверлильный шпиндель можно надеть на любую ее часть, не перемещая его. Станки для сверления столбов используются для проделывания отверстий в бетоне, камнях, тяжелом оборудовании, металлических листах, пластике, дереве, стекле и других материалах. Он имеет долговечные биты, которые повышают эффективность и производительность в условиях большой нагрузки. Высота сверлильного станка и острая сборка также могут быть знакомы.

Станки для сверления столбов используются для проделывания отверстий в бетоне, камнях, тяжелом оборудовании, металлических листах, пластике, дереве, стекле и других материалах. Он имеет долговечные биты, которые повышают эффективность и производительность в условиях большой нагрузки. Высота сверлильного станка и острая сборка также могут быть знакомы.

Радиально-сверлильный станок представляет собой оборудование с вращающейся подвижной бурильной головкой, которую можно поднимать или опускать на вертикальной мачте для изменения положения сверла над заготовкой. Точность, точность и эффективность радиально-сверлильных станков широко признаны. Обеспечивая непрерывное вращение колонны и предотвращая угловое смещение оси шпинделя, радиальные сверла предназначены для исключительно точной и точной работы. Для тяжелого бурения его конструкция невероятно прочная. Эксплуатация радиально-сверлильного станка требует точных минутных проверок.

Сверлильный стол установлен на прочном основании, чтобы выдерживать тяжелый труд. Когда рабочий объект закреплен на сверлильном столе.

Когда рабочий объект закреплен на сверлильном столе.

Одним из наиболее универсальных видов оборудования, используемого в производственных и производственных центрах, является радиально-сверлильный станок. По сути, они пробивают и рассверливают или сверлят глухие отверстия в рабочей части. Они также используются для расширения ранее пробитых отверстий. К этому рычагу прикреплен шпиндель, что позволяет выполнять как вертикальные, так и горизонтальные действия. Кроме того, огромный радиальный рычаг, к которому прикреплен шпиндель, качается и перемещается вертикально и совершает радиальное движение. Эти операции позволяют машине работать со сложными и искривленными рабочими деталями. В результате они более регулируемы, чем дрель со столбом. Поскольку шпиндель может вращаться и поворачиваться, можно просверливать рабочие детали, наклоненные под углом.

Применение в фармацевтическом оборудовании Производство лекарств в значительной степени зависит от сложного оборудования, необходимого для производства, обработки и упаковки лекарств. Реакторы, биореакторы, сосуды с мешалками, смесители, гомогенизаторы, оборудование для ферментации, резервуары под давлением, резервуары для хранения, центрифуги и другое оборудование обычно используются в производстве лекарств. Основными виновниками являются алюминий и холоднокатаная нержавеющая сталь. Кроме того, используются дополнительные машины для перемещения и упаковки жидких и твердых лекарств в контейнеры.

Реакторы, биореакторы, сосуды с мешалками, смесители, гомогенизаторы, оборудование для ферментации, резервуары под давлением, резервуары для хранения, центрифуги и другое оборудование обычно используются в производстве лекарств. Основными виновниками являются алюминий и холоднокатаная нержавеющая сталь. Кроме того, используются дополнительные машины для перемещения и упаковки жидких и твердых лекарств в контейнеры.

Производство лекарств сильно зависит от сложного оборудования, необходимого для производства, обработки и упаковки лекарств. Реакторы, биореакторы, сосуды с мешалками, смесители, гомогенизаторы, оборудование для ферментации, резервуары под давлением, резервуары для хранения, центрифуги и другое оборудование обычно используются в производстве лекарств. Основными виновниками являются алюминий и холоднокатаная нержавеющая сталь. Кроме того, используются дополнительные машины для перемещения и упаковки жидких и твердых лекарств в контейнеры.

Применение в медицине Упаковка В фармацевтической промышленности используется несколько единиц оборудования для обработки, транспортировки, разделения и упаковки фармацевтических препаратов. Для упаковки продукции используются самые разнообразные устройства. Медикаменты транспортируются к упаковочному оборудованию и обратно с помощью ленточной конвейерной системы. Кроме того, используется такое оборудование, как системы формирования контейнеров, термоусадочные обертки и автоматические упаковочные системы. Все это оборудование необходимо крепить с помощью болтов и заклепок.

Для упаковки продукции используются самые разнообразные устройства. Медикаменты транспортируются к упаковочному оборудованию и обратно с помощью ленточной конвейерной системы. Кроме того, используется такое оборудование, как системы формирования контейнеров, термоусадочные обертки и автоматические упаковочные системы. Все это оборудование необходимо крепить с помощью болтов и заклепок.

В результате сверла используются для пробивки сквозных отверстий для крепления болтами и заклепками, а в глухих отверстиях делается резьба для крепления болтов с резьбой. Конвейерные системы и упаковочное оборудование сложны в использовании, поскольку они должны сортировать и упаковывать различные продукты с предельной точностью. Из-за сложности этих деталей требуется дополнительная точность и аккуратность, чтобы согласовать прецизионную привязку и сборку всего оборудования.

Применение в ремонте и обслуживании Эти сверла также используются для защиты как производственных, так и упаковочных машин. Ремонт поврежденных деталей требует создания новых деталей, которые необходимо точно просверлить. Большинство предприятий по разработке лекарственных средств имеют отдельный цех защиты для ремонта производственного оборудования. Эти мастерские имеют буровое оборудование для выполнения сложных операций бурения.

Ремонт поврежденных деталей требует создания новых деталей, которые необходимо точно просверлить. Большинство предприятий по разработке лекарственных средств имеют отдельный цех защиты для ремонта производственного оборудования. Эти мастерские имеют буровое оборудование для выполнения сложных операций бурения.

1 ответ

Оставить комментарий

Взгляд на работу сверлильных станков и принцип их работы?

Вы когда-нибудь задумывались, как можно просверлить отверстия в заготовке, не причинив ей повреждений?

Так что же такое сверлильный станок? Это инструмент, который специалисты часто используют для проделывания отверстий в различных поверхностях, включая дерево, алюминий, сталь и бетон. Сверлильные станки часто используются в строительном секторе, а также владельцами мастерских для таких задач, как резка мрамора и кирпичная кладка. Они также используются в различных самодельных приложениях. Эти устройства с приводом от двигателя имеют инструмент для резки концов, который используется для сверления поверхностей.

Сверлильные станки вращаются и забивают заготовку во время работы. В ударном или ударном режиме сверло будет вибрировать и продвигаться вперед так же быстро, как и втягиваться. Из-за этого инструменты способны быстро делать отверстия, которые могут проникать даже в твердые стены. Эти электроинструменты также очень полезны для создания каналов в стене, чтобы можно было спрятать провода и кабели. Существуют различные функции сверлильных станков, которые также можно использовать для конкретных промышленных задач, в том числе для изготовления отверстий в каналах. Функции буровых машин разнообразны и используются в различных отраслях промышленности, включая нефтегазовую, металлургическую, сталелитейную, металлургическую и металлургическую.

Столбец:

Важнейшей частью сверлильного станка является колонна. Он поддерживает сверлильный станок и все другие его компоненты, включая стол, руку, шпиндель и электродвигатель для передачи мощности, среди прочего.

Колонна изготовлена из длинного стержня, часто из стали. Таблица и столбец параллельны друг другу. Это указывает на то, что столбец таблицы и таблица, в которой он размещен, образуют 9угол 0°.

Шпиндель

Еще одним важным компонентом сверлильного станка является шпиндель. Инструмент удерживается шпинделем, что также способствует вращению инструмента. Патрон расположен в основании шпинделя. Шпиндель удерживается на месте рычагом, который находится там. Колонка привязана к ним.

Возвратная пружина шпинделя упрощает подъем и опускание шпинделя. Вес шпинделя очень важен для более эффективной работы сверлильного станка.

База

Основание служит для стабилизации и поддержки колонны. Как правило, сталь или железо составляют основу.

Кондукторы для бурения

Вы когда-нибудь слышали о сверлильных станках? Их основное применение — многозадачность. Что делать, если вы хотите просверлить несколько отверстий в определенном направлении? Сверла используются для создания нескольких отверстий в одном направлении. Наряду со втулками для сверл, кондукторы для сверл прочно удерживают сверла на месте и помогают направлять их по прямой линии.

Наряду со втулками для сверл, кондукторы для сверл прочно удерживают сверла на месте и помогают направлять их по прямой линии.

Рабочий стол

Рабочий стол используется для удержания готовых к сверлению заготовок. В зависимости от применения рабочий стол можно сдвинуть вверх или вниз. Просто поднимите рабочий стол, если хотите сверлить под большим углом.

Наряду с Т-образными пазами и отверстиями рабочий стол имеет дополнительные функциональные элементы, которые можно использовать для удержания заготовок в различных приложениях, связанных с сверлильными станками.

Силовая передача

Электродвигатель обеспечивает питание сверлильного станка. Передача мощности обеспечивается клиновым ремнем и двумя блоками шкивов. Стеки шкивов используются для измерения скорости вращения шпинделя.

Как использовать сверлильные станки и как они работают:

- Сначала наметим область, где на ней будут делаться отверстия.

- Во-вторых, после сборки деталей с помощью сверлильного станка мы берем острый цилиндрический многогранный режущий инструмент, помещаем его в патрон и надежно закрепляем.

- В-третьих, расположите блок заготовки на столе сверлильного станка так, чтобы наконечник инструмента был параллелен месту, указанному на блоке зажимом поворотного стола.

- В-четвертых, перемещайте стол вдоль столбца до тех пор, пока инструмент и блок не разделятся на определенную величину.

- Наконец, мы включаем питание, позволяем инструменту начать вращаться вручную и следим за тем, чтобы он двигался прямолинейно в направлении блока, пока не начнет вращать рычаг. Затем мы позволяем инструменту продолжать вращать рычаг, пока он не пробьет блок.

Вот как можно проколоть блок, не повредив его. Метод сверления отверстий в блоке с использованием вращающегося инструмента известен как сверление, а используемое устройство известно как сверлильный станок или сверлильный станок.

Преимущества сверлильных станков:

Среди многих преимуществ сверлильного станка:

- Высокая скорость. Основным преимуществом сверлильного станка является его способность быстрее просверливать отверстия в заготовке и выполнять другие задачи по сверлению с приемлемой скоростью.

- Высокий выход: может обеспечить высокий выход. Скорость машины росла по мере ее развития, и, в частности, после появления автоматических и радиально-сверлильных станков производительность резко возросла.

- Простота в использовании: очень проста в использовании. Простота ситуации постоянно поддерживает высокую производительность операторов.

- Высокая гибкость: множество шпинделей, автоматические функции и возможность сверления отверстий под любым углом — это лишь некоторые из качеств, которые делают современные сверлильные станки такими адаптируемыми.

- Более длительный срок службы и низкие затраты на техническое обслуживание: Машины требуют минимального обслуживания и имеют очень долгий срок службы.