Станок токарно-винторезный универсальный 16Т20 (РМЦ 750)

Если Вам необходимо купить Станок токарно-винторезный универсальный 16Т20 (РМЦ 750) звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 246-40-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок токарно-винторезный универсальный 16Т20 (РМЦ 750) звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта – мы сами Вам перезвоним.

1. Назначение и устройство токарно-винторезного станка 1м63

Данный

токарно-винторезный станок нормальной

точности 1м63 (н) предназначен для

выполнения различных токарных работ,

таких как обтачивание цилиндрических

поверхностей, подрезание торцов,

протачивание канавок, отрезание

обработанной детали, растачивание

внутренних цилиндрических поверхностей,

сверление, зенкерование, развертывание,

обработка конических поверхностей, а

также для нарезания метрической, дюймовой

и питчевой резьб.

Техническая характеристика 1М63

Наибольший диаметр детали устанавливаемой над станиной, мм | 630 | |

Расстояние между центрами, мм | 1400 | |

Диаметр отверстия шпинделя, мм | 70 | |

Число значений частот вращения шпинделя | 22 | |

Частота вращения шпинделя, мин-1 | 10÷1250 | |

Подачи на один оборот шпинделя, мм | продольные поперечные | 0. 0.0256÷0.378 |

Шаг нарезаемой резьбы: | метрической, мм дюймовой (число ниток на 1») модульной, модуль питчевых, питч питчевой, питч | 1÷192 24÷ 0,5÷48 96÷1 |

Мощность электродвигателя, кВ | 13 | |

2. Устройство и работа основных узлов станка

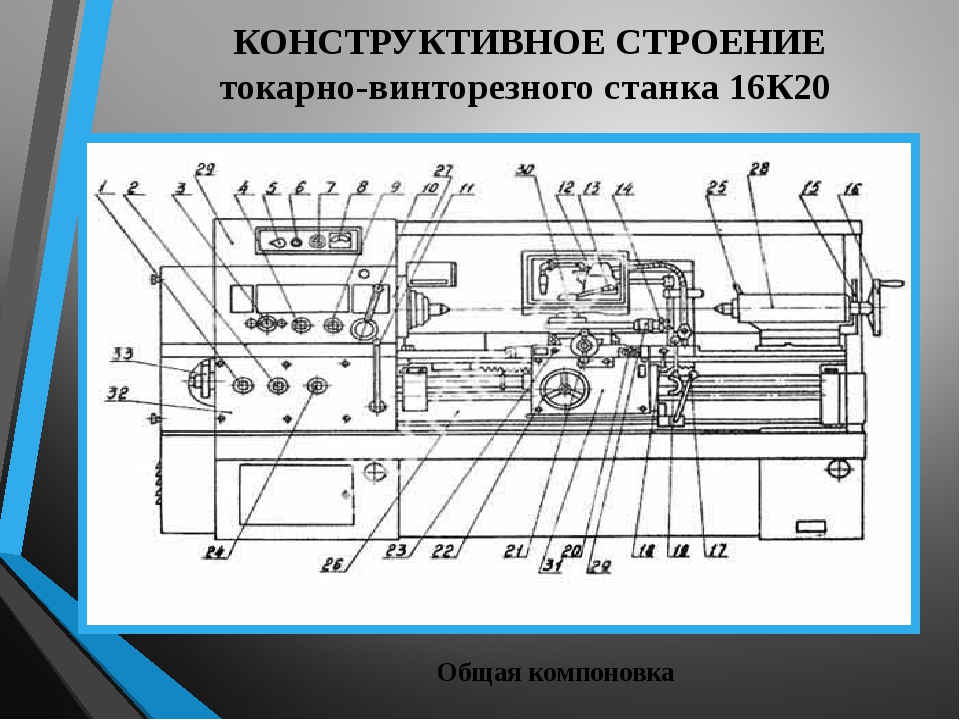

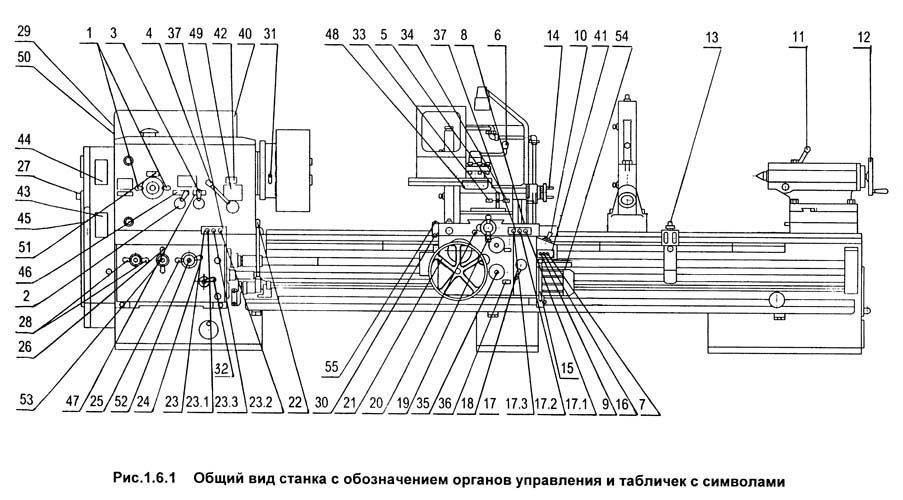

Рисунок 1 (Токарно-винторезный станок мод. 1М63)

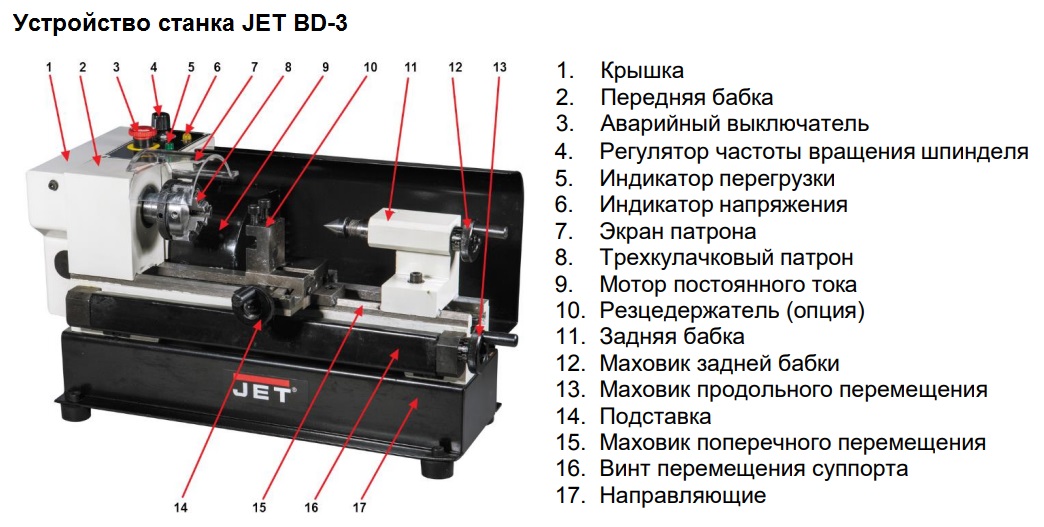

Станок состоит из следующих основных узлов (рис. 1):

Станины

1, коробки подач 2, гитары сменных колес

3, передней бабки 4 со шпинделем 6,

электрошкафа 5, фартука 7 и суппорта 9,

подвижного 8 и неподвижного 10 люнетов,

задней бабки 11, электродвигателя для

ускоренного перемещения суппорта 13,

механизма поддержки ходового винта и

вала 14.

Станина. Станина является базовой сборочной единицей, на которой монтируются остальные сборочные единицы.

Станина цельнолитая с тумбами, имеет две призматические направляющих для каретки и две для задней бабки, из которых одна плоская.

Внутри станины имеются наклонные люки (окна) для отвода стружки и охлаждающей жидкости.

В правой тумбе помещается бак с эмульсией и электронасос. На левой тумбе сзади крепится электродвигатель главного привода.

Передняя бабка. Передняя бабка (рис2) установлена на левой головной части станины. Все зубчатые колеса кинематической цепи смонтированы на валах и шпинделе, изготовлены из хромистой стали, закалены и прошлифованы. Валы установлены на подшипниках качения. Шпиндель со сквозным отверстием и внутренними конусами имеет две опоры. Передняя опора – двухрядный подшипник с короткими цилиндрическими роликами.

Рисунок 2(развертка коробки скоростей)

Задняя

опора – радиально-упорный подшипник,

работающий в паре с упорным шарикоподшипником.

Задняя бабка. Задняя бабка перемещается по направляющим станины на четырех радиальных шарикоподшипниках, установленных в мостике. На направляющих станины бабка закрепляется при помощи двух планок четырьмя болтами. Поперечное смещение корпуса бабки относительно мостика производится с помощью двух винтов и гайки, установленной в мостике. Перемещение пиноли производится маховичком.

Суппорт. Суппорт (рис3) крестовой конструкции

имеет продольное перемещение по

призматическим направляющим станины

и поперечное по направляющим каретки.

Перемещение можно осуществлять вручную

и механическим приводом. Имеется механизм

для быстрого перемещения суппорта.

Поворотная часть суппорта имеет

направляющие для перемещения верхней

части суппорта с резцовой головкой.

Фартук. Фартук (рис4) закрытого типа со съемной передней стенкой (крышкой). Движение суппорту передается через фартук от ходового винта или ходового вала. Механизм фартука снабжен четырьмя электромагнитными муфтами, что позволило сосредоточить управление на одной рукоятке, причем направления включения рукоятки совпадают с направлением движения подачи. В эту же рукоятку встроена кнопка быстрого хода суппорта. Благодаря наличию в фартуке обгонной муфты включение быстрого хода возможно при включенной подаче.

Коробка

подач. Коробка подач (рис5) имеет две продольные

расточки, в которых на подшипниках

качения смонтированы валы. Зубчатые

колеса изготовлены из хромистой стали

и закалены. Коррегированные зубчатые

колеса дают возможность нарезания двух

типов резьб, метрической и дюймовой,

без перестановки сменных зубчатых

колес. При перестановке сменных зубчатых

колес имеется возможность нарезания

еще двух типов резьб – модульной и

питчевой.

Сменные зубчатые колеса. Расположенные на стенке корпуса передней бабки сменные зубчатые колеса позволяют осуществлять подачу и нарезание метрической, дюймовой, модульной и питчевой резьб в соответствии с паспортными данными.

Люнеты. Для обработки нежестких деталей диаметром от 20 до 150 мм станок оснащен подвижным и неподвижным люнетами. Люнеты снабжены сменными роликами и сухарями, устанавливаемыми в зависимости от условия работы.

Охлаждение. От электронасоса, установленного в правой тумбе станины, охлаждающая жидкость через трубопровод и шланг подается к инструменту, а затем стекает в два корыта, установленные спереди и сзади станка, откуда возвращается в бак электронасоса. Очистку корыт и бака необходимо производить не реже одного раза в месяц.

Рисунок 3 (суппорт)

Рисунок 4(фартук)

Рисунок 5(коробка подач)

Особенности конструкции

Жесткость,

виброустойчивость и температурная

стабильность технологической системы

позволяют получать необходимую точность

обработки.

Двух призменные направляющие станины в сочетании с высокой надежностью других узлов обеспечивают длительный срок эксплуатации станка с сохранением первоначальной точности.

Частота обратного вращения шпинделя в 1,3 раза выше чем прямого, что сокращает время обработки резьб.

Точение длинных конусов производится одновременным выполнением продольной подачи суппорта и подачи резцовых салазок при соответствующем их повороте.

Точение коротких конусов производится механической подачей резцовых салазок, развёрнутых на нужный угол.

Коробка подач обладает высокой жесткостью кинематической цепи, все силовые зубчатые колеса кинематической цепи изготовлены из легированной стали, закалены и отшлифованы.

Ограждения зоны резания и патрона, электрические и механические блокировки гарантируют безопасную работу на станке.

Токарно-винторезные станки: технические характеристики, конструкция

Токарно-винторезные станки имеют похожие конструкции и схожие принципы работы вне зависимости от модели и серии выпуска.

Основная функция данного оборудования – выполнять операции точения, сверления, обработка торцов, нарезание резьбы.

Обрабатывать могут металлические и неметаллические изделия. Поэтому токарно-винторезные станки пользуются популярность на производстве с небольшим размером выпускаемых серий продукции.

Назначение и область применения универсального станка по металлу

Детали, обрабатываемые универсальными токарно-винторезными станками, в основном изготовлены из черных и цветных металлов.

Точение конусов ин нарезание резьбы – дополнительные функции станка. Если в комплекте идут дополнительные инструменты и сверла, то функциональные возможности станка еще больше.

Поскольку данные станки имеют большие габариты и внушительный вес, их редко можно встретить в частных мастерских. Сферы применения:

- производство мелких серий продукции;

- единичный выпуск и обработка деталей;

- в редких случаях – массовое производство.

Но в промышленных масштабах токарно-винторезные станки используются редко.

Основные конструктивные особенности

Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся:

- суппорт;

- станина;

- упорная и шпиндельная бабки;

- электрическое оборудование;

- ходовой вал;

- гитары шестерен;

- коробка, которая обеспечивает выбор и смену подач;

- ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

Передние и задние бабки

У передней или шпиндельной бабки есть основная роль – фиксировать заготовку в обработке и передавать вращение заготовке от электрического двигателя.

Внутри корпусной части бабки расположен шпиндель. На корпусе станка снаружи монтируется рукоятка регулировки скорости. Задняя бабка или упорная необходима для фиксации заготовки.

Задняя бабка или упорная необходима для фиксации заготовки.

Суппорт

Суппорт предназначен для того, чтобы перемещать резцедержатель с резцом в продольном, поперечном направлении по отношению к оси станка. Нижняя часть суппорта именуется салазками или кареткой.

Спустя определенное время работы станка суппорт будет нуждаться в регулировке, поскольку, в противном случае снизится скорость обработки. Регулировка от зазоров заключается в подтягивании клиновой планки.

По сравнению с другими деталями суппорт имеет большие размеры. Выбор резцедержателя определяется классом станка. Для крупногабаритного оборудования обязательно закреплять резцы дополнительно четырьмя винтами.

Коробка скоростей

Это основная часть привода шпинделя. Она осуществляет передачу энергии двигателя остальным частям станка. Еще одна функция – изменение частоты вращения шпинделя и скорости работы всего станка.

Коробка встраивается в корпус бабки шпинделя или в отдельном корпусном блоке. Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

Изменение скорости может происходить бесступенчатым или ступенчатым способом. В стандартную коробку передач входят следующие составляющие:

- система зубчатых передач;

- клиноременная передача;

- реверсивный электродвигатель;

- электромагнитная муфта с системой торможения;

- рукоять для переключения скоростей.

Работает коробка скоростей за счет шестерен.

Шпиндель

Это основная часть станка, которая сделана в виде вала с конусным отверстием для закрепления заготовок. Чтобы деталь имела высокую прочность и долговечность, ее изготавливают из высокопрочной стали.

В классическом варианте шпиндель сделан на высокоточных подшипниках качения. На опоре детали установлено специальное кольцо, которое обеспечивает точность работы станка.

На торце конструкции расположено коническое отверстие. Полость шпинделю необходима, чтобы установить пруток, помогающий при необходимости выбивать центр из посадочного места.

Непосредственно прочность и долговечность шпинделя зависит от имеющихся там подшипников.

Станина

Это основная часть станка, которая выполнена с помощью чугунного литья. К ней прикреплены все наиболее важные детали и элементы данной конструкции.

Сама станина состоит из двух стальных балок. Балки, в свою очередь, соединены между собой ребрами жесткости. У каждой из балок – соединение к двум направляющим.

Направляющие с обоих сторон относятся к призматической группе. Направляющая плоской формы расположена внутри с левой стороны.

Нарезание резьбы

Нарезать резьбу при помощи токарно-винторезного станка можно несколькими способами. Для этого используется плашка, метчик, резец и другие виды инструмента.

С их помощью есть возможность нарезать внутреннюю и внешнюю резьбу. При использовании резца важно соблюдать полностью технологию. Она включает:

- правильную заточку резца;

- аккуратную настройку режимов работы станка;

- при помощи шаблона правильная установка резца по центру детали;

- замер полученных размеров калибрами или шаблонами.

В такой работе недопустим брак в виде заострений, рваных нитей, задир и дробления.

Электрический блок управления

В стандартный блок управления токарно-винторезным станком входит сразу несколько рукояток и кнопок:

- рукоятка для настройки количества оборотов;

- система управления для установки параметров резцовой поверхности;

- рукоятки для управления суппортом.

Станок с ЧСПУ обладает более сложным устройством, но при этом может работать без участия оператора на промежуточных этапах.

Фартук

В фартуке токарно-винторезного станка расположены механизмы, которые преобразуют вращательное движение ходового винта и ходового вала в поступательное движение суппорта.

Фартук

Продольное и поперечное перемещение салазок суппорта производится фартуком 2 (рис. 9), который крепится к нижней поверхности продольного суппорта 1. Ручная продольная подача производится маховиком 15 (см. рис. 6), который через зубчатую передачу сообщает вращение зубчатому колесу (см. рис. 9), катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт 1 вместе с поперечным суппортом 6 и фартуком 2.

рис. 9), катящемуся по рейке 3, закрепленной на станине 5 станка, и перемещает продольный суппорт 1 вместе с поперечным суппортом 6 и фартуком 2.

Продольная подача суппорта 1 от ходового винта 2 производится включением разъемной гайки рукояткой 14 (см. рис. 6). Разъемная гайка (рис. 10) состоит из двух частей (1 и 2), которые перемещаются по направляющим А при повороте рукоятки 5.При этом диск 4 посредством прорезей В, расположенных эксцентрично, перемещае пальцы 3, в результате чего обе части гайки сдвигаются или раздвигаются. Если обе части гайки охватывают ходовой винт, то производится продольная подача (перемещение) суппорта; если они раздвинуты, то подача отключается.

Методы классификации

токарно-винторезные станки разделяют на несколько типов. Есть несколько наиболее популярных признаков, по которым классифицируют станки данного типа.

Масса

Существуют небольшие станки, которые удобно использовать в личной мастерской или большие, по массе предназначенные для промышленного производства.

Крупные и тяжелые токарные устройства предназначены в основном для применения в машиностроении и энергетике. Тяжелые станки – выше 40 тонн по массе.

Наиболее легкие весят не больше полутоны. У каждого типа по массе есть свои особенности:

- Легкие. Как правило, диаметр поперечного сечения в таком оборудовании не составляет больше 500 мм.

- Станки с весом до 15 тонн считаются средними и на них не обрабатывают детали с диметром больше 1250 мм.

- 15-400 тонн. Редко встречается с высокими показателями точности. Обычно это оборудование класса Н.

Максимальная длина детали

Этот параметр определяется расстоянием между центрами станка. При равном диаметре выпускаемых изделий есть станки, способные обрабатывать длинные и короткие заготовки.

Максимальный диаметр

По максимальному диаметру имеется самая обширная классификация деталей. Они начинаются от 100 мм и вплоть до 4000 мм. Помимо вышеперечисленных показателей, часто для классификации используют такой параметр, как производительность.

Имеются станки для мелкосерийного производства, для средней серии и для крупных промышленных масштабов. Последний вариант используется на конвейерных линиях.

Задняя бабка

Устройство задней бабки показано на рис. 11. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3.

В пиноли устанавливаются центр 2 с коническим хвостовиком или инструмент.

Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

Рис. 11. Задняя бабка

Основные технические характеристики

У токарно-винторезного станка есть ряд технических характеристик, на которые стоит ориентироваться при выборе станка как на производство, так и для личной небольшой мастерской.

Количество оборотов

Количество оборотов может отличаться в зависимости от размеров и предназначения токарного станка, но максимальное количество оборотов – 2000 в мин.

Большие обороты предназначены для тонких отверстий в маленьких деталях. Для личных целей в небольшой мастерской достаточно станка, который работает на скорости 1000 об/мин.

Класс точности

Существует несколько классов по точности станков. Для обработки мелких деталей и в промышленных масштабах используются станки повышенной точности с пометкой П.

Для бытовых условий достаточно станков с нормальным уровнем точности, которые имеют пометку Н. Есть особые классы точности, которые используются только на очень крупных производствах. Это обозначено буквами В, С.

Число передач

Всего в станке 24 скорости. При этом 12 из них переключаются с помощью автоматики, а остальные 12 – вручную посредством шестеренок.

Размеры обрабатываемой детали

Диаметр обрабатываемых деталей очень широк и может лежать в пределах от 0. 5 см до 10 см при этом по техническим характеристикам длина обрабатываемой заготовки может быть от 2.5 метров до 12.5 м.

5 см до 10 см при этом по техническим характеристикам длина обрабатываемой заготовки может быть от 2.5 метров до 12.5 м.

Вес и габаритные размеры

Размеры токарных станков сильно отличаются. В зависимости от комплектации и модели вес может достигать 400 тонн. Но настольные, домашние модели обычно не превышают по весу 3–4 тонны. Габаритные размеры также могут отличаться, например, для станка 1К62 они равны 2812/3200х1166х1324 мм.

Величина подачи и максимального перемещения по оси

Также зависит от конкретной модели и указывается в паспорте оборудования. У станка 1К62 максимальное перемещение пиноли 20 см.

Основные технологии обработки деталей на токарно-винторезных станках

Токарное оборудование, как правило, используется для обработки внешних поверхностей цилиндрической формы. В качестве инструмента в таких ситуациях используется проходной резец. Припуск по длине обрабатываемой детали обычно составляет от 7 до 12 мм. Такой запас размера необходим для того, чтобы можно было отрезать обрабатываемую заготовку на требуемую длину и выполнить обработку ее торцов.

Для подрезки торца обрабатываемой детали могут использоваться резцы нескольких типов – упорные, прямые проходные и подрезные. Чтобы выполнить подрезку и обточить небольшие уступы на детали, применяются резцы упорного типа.

Универсальный токарный станок также позволяет прорезать на деталях канавки различной глубины. Для этих целей применяется специальный канавочный инструмент, а сама процедура осуществляется на небольших скоростях вращения шпинделя.

Отрезание готового изделия выполняется по аналогичному принципу. Заканчивают процесс отрезки в тот момент, когда диаметр перемычки в месте отреза доходит до величины порядка 2–2,5 мм. В этот момент процесс отрезания останавливается, а готовая деталь просто отламывается от заготовки.

Применение ЧПУ

Современные токарные станки, особенно иностранного производства, имеют числовое управление. Это позволяет добиться высокой точности обработки.

Особенностями таких станков являются следующие нюансы:

- Все подвижные органы станка управляются мини блоком управления.

Станок имеет сложную электрическую схему.

Станок имеет сложную электрическую схему. - Все параметры станка с ЧПУ точно соответствуют ГОСТу и также расписаны в паспорте оборудования. Здесь указаны показатели точности, габариты, скорость.

- Станки такого рода могут работать в домашних условиях, поскольку имеют небольшой размер, но при этом выдерживают поразительно высокие для своих габаритов нагрузки.

- Оборудование имеет индикацию, а также табло для ввода информации.

- Настольные станки с ЧПУ используются для высокоточной обработки небольших деталей. При этом у домашнего производства получается высокий показатель рентабельности.

Важно!

Большинство таких станков производят за границей, а потому они не соответствуют Российскому ГОСТу.

Обзор и схемы распространенных моделей

Среди разнообразного модельного ряда и нескольких поколений станков, которые выпускаются нашим производством, есть несколько моделей, которые продолжают пользоваться популярностью по своим техническим характеристикам и универсальным свойствам.

Все они используются на производстве или в бытовых условиях по сей день. При этом продолжают быть достойными конкурентами иностранным аналогам.

Это надежные, прочные и долговечные устройства, способные выполнять огромное количество самых разнообразных функций.

1Л532

Один из наиболее популярных на территории бывшего СССР станок, на котором успешно можно выполнять обработку заготовок средних и больших размеров.

В свое время данное оборудование успешно экспортировалось во многие страны мира. Класс точности – Н. Масса станка – 43 тонны.

16У04П

Оборудование повышенной точности. Наибольший диаметр детали, обрабатываемой над станиной – 200 мм. Масса станка – 750 кг.

1П611

Станок, использующийся на производстве, в том числе и для обточки колес ЖД транспорта. По ГОСТу отличаются повышенной точностью и имеет возможность торможения шпинделя. Вес устройства 560 кг. Легко выполняет следующие функции:

- Сверление.

- Отрезка.

- Нарезание резьбы внутренней и наружной.

- Обработка различных поверхностей.

Наибольший диаметр заготовки над станиной – 250 мм.

1Д601

Этот станок лучше подходит для чисто бытового использования. Точность меньшая, чем у предыдущего станка. Отличается высокими показателями работы даже спустя много лет функционирования.

Перемещение суппорта, возможно только вручную. Масса всего станка около 30 кг. В связи, с небольшими габаритами максимальная длина обрабатываемой заготовки – 18 см.

16К40

Одна из наиболее популярных моделей, которая реально завоевала популярность среди мастеров. Относится к среднему классу оборудования с классом точности Н.

Начиная с 1932 года в СССР выпущено несколько десятков тысяч самых разных токарно-винторезных станков. Они использовались не только на производстве, но и для обучения молодежи, в школах, училищах, да и у многих настольные станки были в гаражах, домах, собственных мастерских.

Такое оборудование поможет расточить отверстие, подровнять необходимую поверхность, просверлить уже имеющееся отверстие. Важно, ориентируясь на начальные паспортные характеристики оборудования приобрести наиболее подходящую модель.

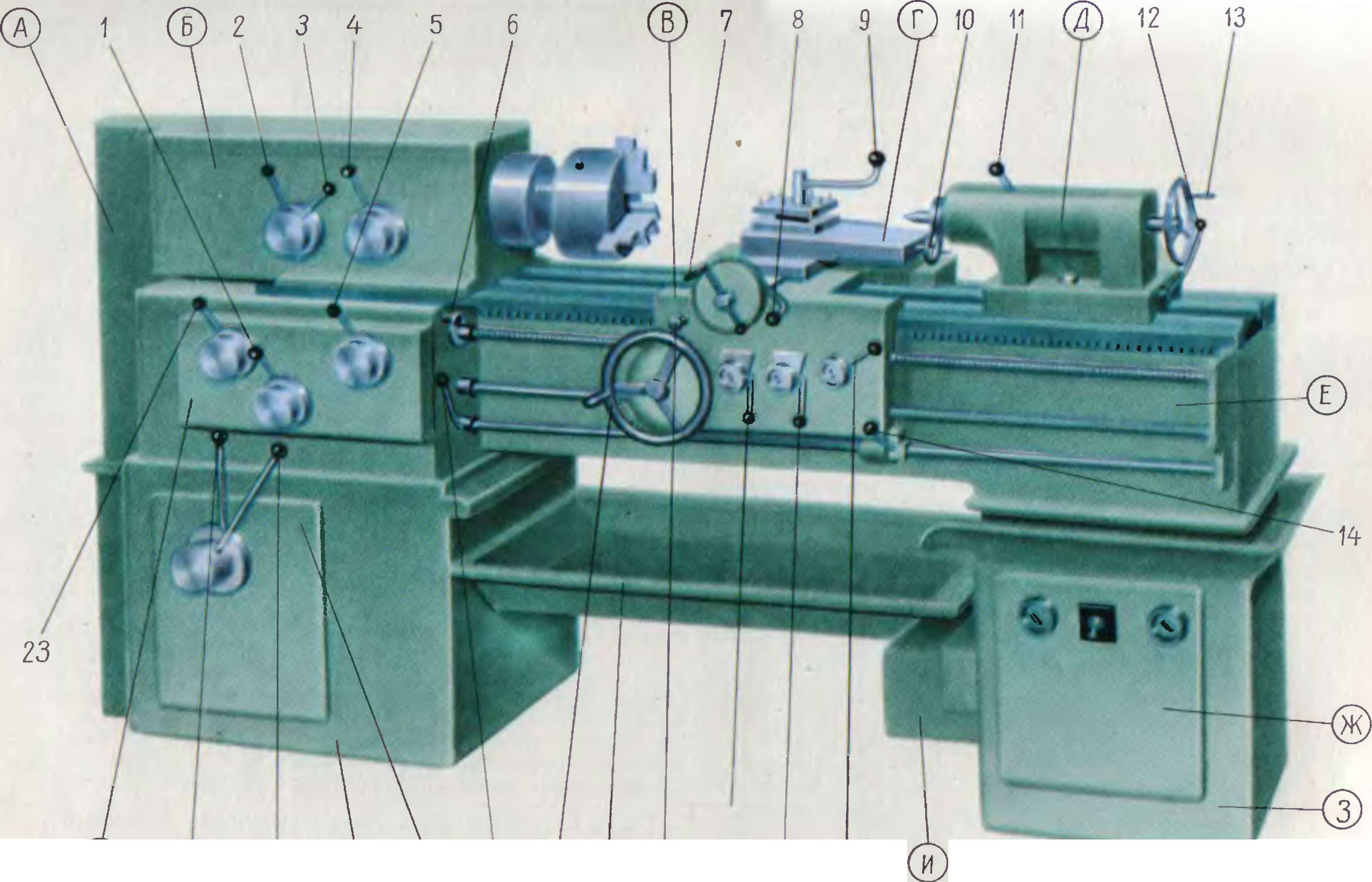

Назначение и устройство токарно-винторезного станка 1А62. — КиберПедия

Токарно-винторезный станок 1А62 является одной из лучших разработок станкостроительного завода “Красный Пролетарий”, пришел на смену модели 1Д62М и массово выпускался для нужд отечественной промышленности. Этот станок позволяет осуществлять большой спектр технологических операций, связанных с механической обработкой цилиндрических или конических заготовок , а также их осевое сверление и нарезание метрической, дюймовой, питчевой и диаметральной резьб. Станок 1А62 нашел применение в ремонтных мастерских и механических участках предприятий самого различного рода деятельности: машиностроения, металлообработки, строительства, пищевой промышленности, сельского хозяйства и др..

Оборудование оснащено всеми необходимыми электрическими и механическими блокировками для безопасной эксплуатации на производстве.

Общее описание. На рис. показан токарно-винторезный станок модели IA62 завода «Красный пролетарий». На левом конце станины 28 станка находится передняя бабка 5. В подшипниках бабки вращается шпиндель (главный вал — на рисунке не показан), на правый конец которого навертывается патрон 7 или другое приспособление для закрепления обрабатываемой детали. В шпинделе имеется конусное отверстие, в которое может быть вставлен центр, также используемый для установки и закрепления детали.

Шпиндель посредством устройства, расположенного в корпусе передней бабки и называемого коробкой скоростей, получает вращение от электромотора, установленного на отдельном фундаменте сзади станка. Это осуществляется посредством клиноременной передачи, связывающей шкив электромотора и шкив станка (на рисунке он закрыт кожухом 1), и ряда шестерен, муфт и других деталей, составляющих коробку скоростей.

Коробка скоростей устроена таким образом, что при постоянном числе оборотов в минуту электромотора числа оборотов шпинделя можно изменять в довольно широких пределах. Так, рассматриваемый станок имеет 24 скорости шпинделя — от 16,5 до 1200 об/мин. В числе этих скоростей имеются три совпадающих, так что практически шпиндель станка 1А62 имеет не 24 скорости, а 21 рабочую скорость. Такое количество скоростей вращения шпинделя дает возможность установить скорость резания, наиболее подходящую для условий данной работы. Изменение скорости вращения шпинделя производится при помощи трех рукояток 2, 4 и 6, расположенных на стенке передней бабки.

На правом конце станины находится задняя бабка 14, в пиноли 12 которой расположен задний центр 11. Задняя бабка может быть установлена на различном расстоянии от передней. Кроме того, можно перемещать ее пинольвращением маховичка 15 и закреплять в требуемом положении рукояткой 13. Корпус задней бабки установлен на промежуточной плите 20, расположенной на направляющих станины. Корпус бабки можно сдвигать по плите в сторону токаря или, наоборот, от токаря. При среднем положении корпуса бабки 14 обрабатываемые детали, закрепленные в центрах, получаются цилиндрическими, при сдвинутом корпусе бабки — коническими.

Прямая линия, соединяющая вершины переднего и заднего центров, при среднем положении задней бабки, когда ось заднего центра совпадает с осью переднего центра, называется, центровой линией станка. Она параллельна направляющим станины. Режущий инструмент (резец) закрепляется на суппорте 8. Суппорт состоит из нескольких частей, перемещающихся в разных направлениях. Это обеспечивает возможность осуществления подачи резца —продольной, параллельной центровой линии станка, и поперечной, перпендикулярной к этой линии. Верхняя часть суппорта может быть повернута около вертикальной оси; подачу резца при этом можно осуществить под углом к центровой линии станка, что требуется при обработке конических поверхностей.

Все подачи резца могут быть ручными, а продольная н поперечная — также и автоматическими. Продольная ручная подача происходит при вращении маховика 29, расположенного, как и многие другие рукоятки управления подачами станка, на передней стенке фартука 25 суппорта.

Поперечная ручная подача получается при вращении рукоятки 9, а подача верхней (поворотной) части суппорта — посредством рукоятки 10. Автоматические подачи резца заимствуются от ходового винта 21 или от ходового вала 22, получающих вращение с разными скоростями от коробки подач 19. Ходовой винт используется при нарезании резьб, ходовой вал — при всех остальных токарных работах. Включение подачи, заимствуемой от ходового винта, получается посредством рукоятки 34, а от ходового вала — при помощи рукояток 34 и 30. Одновременное включение подач, получаемых от ходового винта и ходового вала, привело бы к поломке станка. Поэтому у рассматриваемого станка имеется устройство (в фартуке), не допускающее такого включения. Рукояткой 31, расположенной на фартуке суппорта, производится включение и выключение разъемной гайки станка, а рукояткой 26 — подачи, заимствуемой от ходового вала. Рукоятка 24 служит для реверсирования (изменения направления вращения) ходового вала, что обусловливает изменение направления перемещения суппорта. Коробка подач 19 связана зубчатыми шестернями через гитару, расположенную под кожухом 17, со шпинделем станка, так что скорости вращения шпинделя и величина подачи резца получаются строго согласованными. Коробка подач устроена таким образом, что, устанавливая в разные положения рукоятки 18, 32, 33 и 35, можно получать (через ходовой винт) подачи, соответствующие шагам всех принятых резьб, и большое количество различных подач (через ходовой вал), необходимых при остальных токарных работах. Используя сменные шестерни гитары, устройство которой рассматривается ниже, можно нарезать резьбы с нестандартным шагом. Такие же шестерни применяются при нарезании точных резьб. Посредством рукоятки 3 шаг нарезаемой резьбы может быть увеличен в 2, 8 или в 32 раза в зависимости от положения рукоятки 6.

Рукоятка 16 служит для настройки станка на нарезание правой или левой резьбы.

Используя все возможные передачи коробки подач, на рассматриваемом станке можно нарезать метрические резьбы с шагом от 1 до 12 мм, дюймовые с числом витков от 2 до 24 на 1а также многие модульные и питчевые резьбы.

Кроме того, на станке модели 1А62 можно получить при работе через ходовой вал продольные автоматические подачи от 0,082 до 1,59 мм/об и поперечные от 0,027 до 0,52 мм!об. Рукоятки 23 и 27 служат для включения, выключения и реверсирования станка.

Коробка скоростей. На рис. приведена кинематическая схема коробки скоростей токарного станка модели 1А62. Все детали и части коробки изображены на схеме условно, что значительно упрощает изучение устройства коробки и взаимодействие ее деталей. Валы коробки скоростей для удобства изображения условно показаны расположенными в одной плоскости. Устройство наиболее важных узлов коробки приводится ниже.

Ведущий вал 1 коробки получает вращение от электромотора через шкив 36. На этом валу свободно вращаются двухвенцовый блок шестерен 37, 38 и шестерня 40. Правая часть первой из этих деталей и левая часть второй являются корпусами половинок фрикционной муфты 39, посредством которой производятся включение и выключение, а также изменение направления вращения шпинделя. Используя одну из рукояток, 23 или 27, можно переместить втулку фрикционной муфты по валу 1. При левом положении этой втулки блок шестерен 37, 38 связывается с вращающимся валом 1, и шпиндель станка получает прямой ход. При правом положении этой втулки с валом 1 оказывается связанной шестерня 40. В этом случае шпиндель станка, как это будет пояснено ниже, получает обратный ход. При среднем положении втулки станок выключен.

На валу 11 коробки расположены двухвенцовый блок шестерен 43, 44 и шестерни 45, 46 и 47. Блок шестерен 43, 44 постоянно вращается вместе с валом 11, но его можно перемещать вдоль вала и устанавливать в одно из двух рабочих положений. Такое устройство рассматриваемого блока, называемого скользящим, обозначается на схеме линией, параллельной оси вала. Первое рабочее положение блока шестерен, когда в зацеплении находятся шестерни 37 и 43, показано на рис. 22; при втором положении этого блока будут сцеплены шестерни 38 и 44. Шестерни 45, 46 и 47 находятся в постоянном положении на валу 11, что отмечено на схеме крестиками.

На валу /// расположен скользящий трехвенцовый блок шестерен 52, 53, 54, имеющий три рабочих положения. Одно из них (среднее) показано на схеме; при левом положении блока в зацеплении находятся шестерни 45 и 52, а при правом — 47 и 54. Перемещение блоков шестерен 43, 44 и 52, 53, 54 осуществляется рукояткой 2. На валу ///, кроме блока шестерен 52, 53, 54, закреплены шестерни 55, 56 и 57.

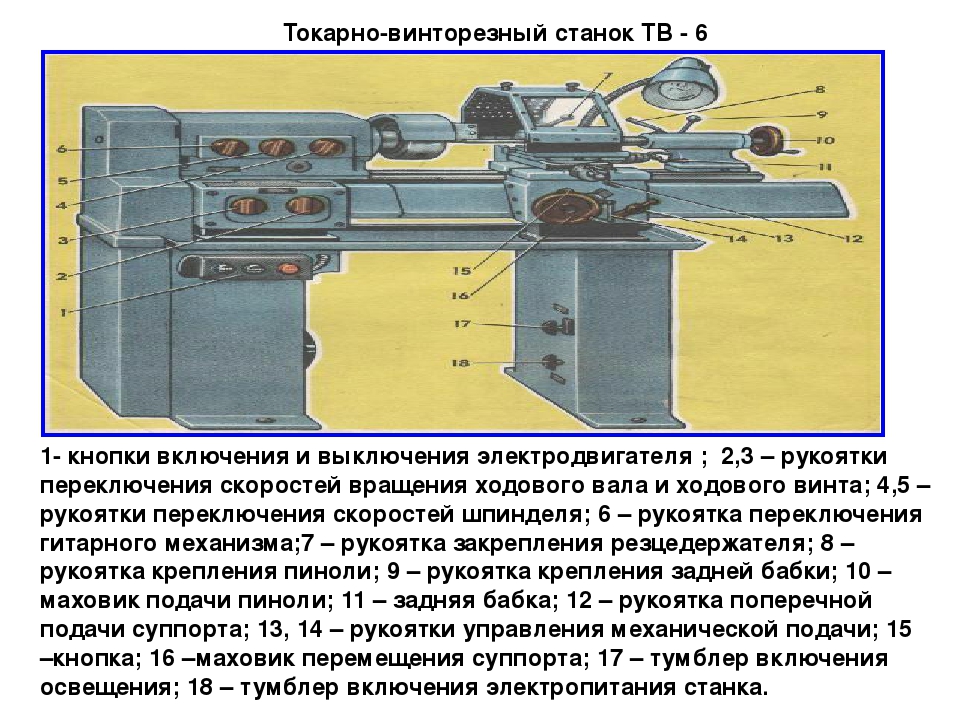

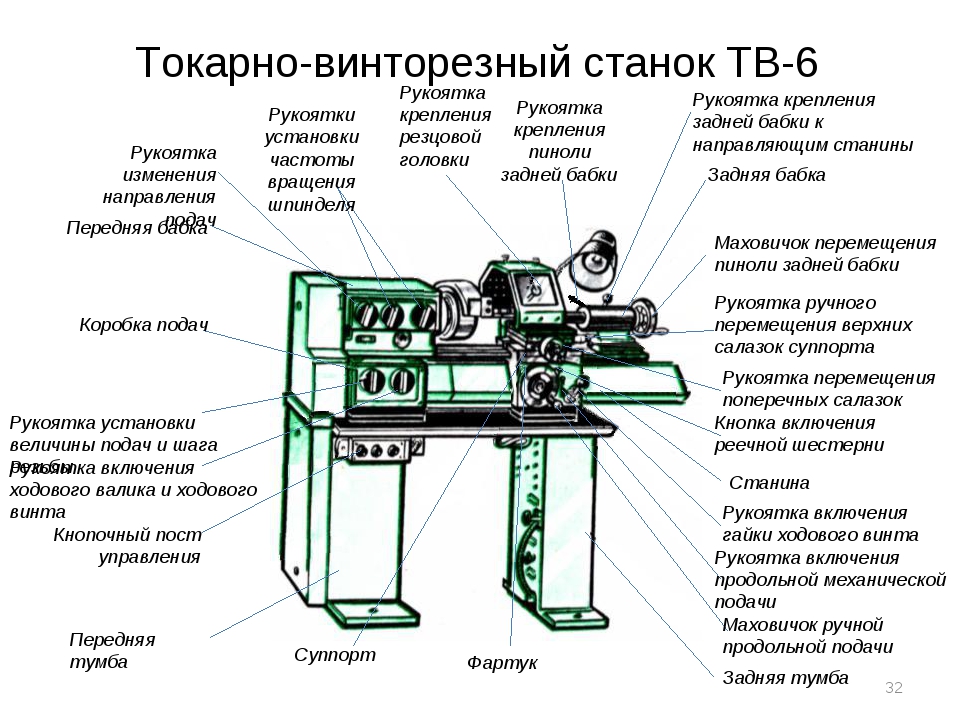

Презентация на тему: Устройство и назначение токарно-винторезного станка ТВ-6

1

Первый слайд презентации: Устройство и назначение токарно-винторезного станка ТВ-6

Изображение слайда

2

Слайд 2: Мы уже знаем 1.Свойства металлов и сплавов 2.Виды и маркировка сталей 3.Технология ручной обработки металлов и сплавов 4.Термическая обработка стали

Как ускорить процесс обработки заготовок из металлов и при этом увеличить точность этой обработки?

Изображение слайда

3

Слайд 3: Ответ на поставленный вопрос – использование машин

Станки – это технологические машины, преобразующие форму и размеры материалов и облегчающие труд человека

Изображение слайда

4

Слайд 4: Тема урока : Т окарно-винторезный станок ТВ-6

Изображение слайда

5

Слайд 5: Назначение станка

Изготовление деталей цилиндрической формы и нарезание резьбы

Изображение слайда

6

Слайд 6

Изображение слайда

7

Слайд 7

Изображение слайда

8

Слайд 8

Коробка скоростей Рукоятки выбора скорости вращения заготовки Рукоятка выбора направления механической подачи

Изображение слайда

9

Слайд 9: Коробка подач

Рукоятка «вал – винт», то есть выбор вращения ходового вала (механическая подача) или ходового винта (нарезание резьбы) Рукоятка выбора скорости подачи или скорости нарезания резьбы

Изображение слайда

10

Слайд 10: Фартук

Штурвал ручной поперечной подачи резца Штурвал ручной продольной подачи резца Рукоятка включения режима нарезания резьбы Рукоятка включения механической подачи резца

Изображение слайда

11

Слайд 11: Задняя бабка

Пиноль Задний центр Рукоятка стопорения перемещения задней бабки Штурвал перемещения пиноли с задним центром Рукоятка стопорения перемещения пиноли

Изображение слайда

12

Слайд 12: Суппорт

Предназначен для закрепления и перемещения резца Резцедержатель Поперечные салазки Рукоятка ручной поперечной подачи резца

Изображение слайда

13

Слайд 13

Кинематическая схема станка

Изображение слайда

14

Слайд 14: Операции, выполняемые на станке

подрезание торцов; сверление отверстий; расточка и проточка деталей цилиндрической и конической форм; точение канавок и буртиков; нарезание резьбы метрического типа; отрезание части заготовки.

Изображение слайда

15

Последний слайд презентации: Устройство и назначение токарно-винторезного станка ТВ-6: Проверь себя

Что такое ТВ-6? Назначение станка? Какие основные части станка и их назначение ты запомнил? Для чего служат рукоятки на коробке подач? Как можно управлять движением резца? Ответь на вопросы и получи ОТЛИЧНО

Изображение слайда

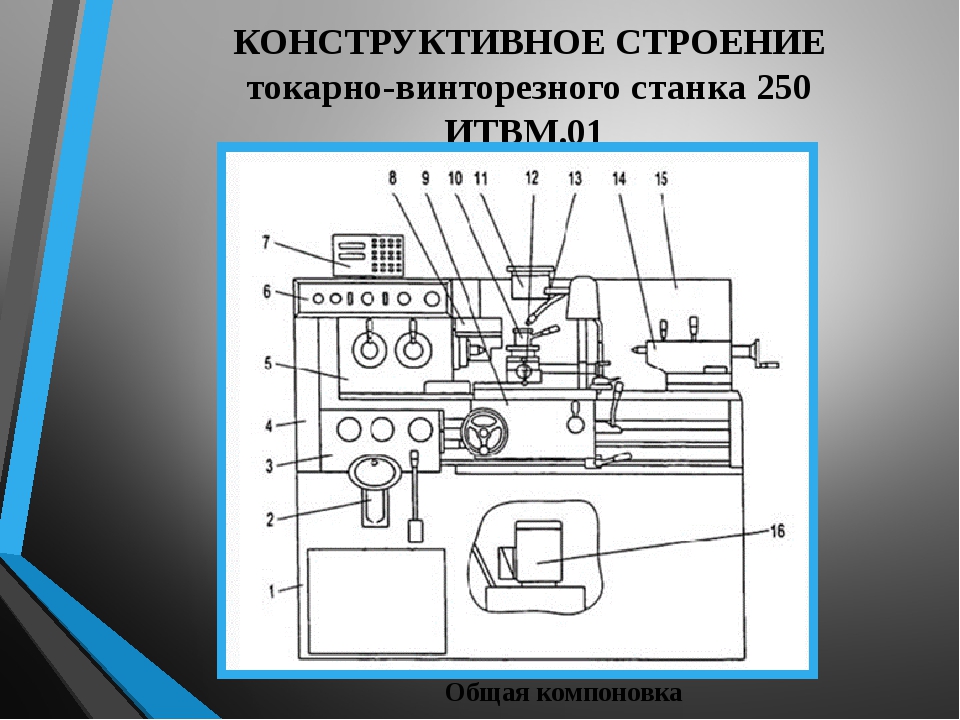

250.01 Станок токарно-винторезный высокой точности универсальный – УПК Групп

Заказать станок

Станок 250.01

Станок 250ИТВМ

Назначение и область применения

Станки токарно-винторезные универсальные моделей 250.01 (Станок 250ИТВМ) предназначены для токарной обработки в центрах, патроне или цанге, а также для нарезания резьб метрической, модульной и дюймовой для эксплуатации на крупных и малых предприятиях.

Станки могут применяться в инструментальном и приборостроительном производстве, связанном с точной обработкой небольших по размерам деталей.

С целью длительного сохранения точности обработки станки необходимо использовать только для финишных или получистовых операций.

Конструкция универсальных токарно-винторезных универсальных станков моделей 250.01 (Станок 250ИТВМ) выполнена на базе станка ИЖ1И611П — наиболее удачного по конструкции и техническим возможностям станка

Привод главного движения осуществляется от электродвигателя через двенадцати скоростной редуктор, клиновые и поликлиновые ремни.

Станок 250.Ф1 (с УЦИ)

Назначение и область применения

Станок модели 250.Ф1 (Станок 250ИТВМ) оснащен системой цифровой индикации (в дальнейшем УЦИ), позволяющей повысить производительность труда за счет сокращения вспомогательного времени на пробные проходы, на измерение деталей. Применение УЦИ облегчает работу токаря за счет исключения расчетов и необходимости запоминания оборотов лимба.

Оснащение станка УЦИ позволяет:

- осуществлять индикацию размеров в мм или в дюймах с дискретностью от 0,1 до 100 мкм;

- проводить линейную компенсацию погрешностей механических элементов станка, например, износ направляющих;

- вводить компенсацию износа инструмента.

Технические характеристики универсального токарно-винторезного станка 250.01

| Наименование параметра | 250.01 |

| Основные параметры | |

| Класс точности по ГОСТ 8-82 | В |

| Наибольший диаметр заготовки над станиной, мм | 240 |

| Наибольший диаметр заготовки над суппортом, мм | 168 |

| Наибольшая длина заготовки (РМЦ), мм | 500 |

| Шпидель | |

| Диаметр сквозного отверстия в шпинделе, мм | 25 |

| Наибольший диаметр прутка, мм | 24 |

| Число ступеней частот прямого вращения шпинделя | |

| Частота прямого вращения шпинделя, об/мин | 50..2500 |

| Число ступеней частот обратного вращения шпинделя | |

| Частота обратного вращения шпинделя, об/мин | |

| Размер внутреннего конуса в шпинделе, М | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | 4 |

| Подачи | |

| Наибольшая длина хода каретки, мм | 500 |

| Число ступеней продольных подач | |

| Пределы рабочих подач продольных, мм/об | 0,01..1,8 |

| Число ступеней поперечных подач | |

| Пределы рабочих подач поперечных, мм/об | 0,005..0,9 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет |

| Количество нарезаемых резьб метрических | |

| Пределы шагов нарезаемых резьб метрических, мм | 0,2..24 |

| Количество нарезаемых резьб дюймовых | |

| Пределы шагов нарезаемых резьб дюймовых | 24..0,5 |

| Количество нарезаемых резьб модульных | |

| Пределы шагов нарезаемых резьб модульных | 0,2..12 |

| Количество нарезаемых резьб питчевых | нет |

| Пределы шагов нарезаемых резьб питчевых | нет |

| Электрооборудование | |

| Количество электродвигателей на станке | 3 |

| Мощность электродвигателя главного привода, кВт | 3 |

| Габариты и масса станка | |

| Габариты станка (длина ширина высота), мм | 1790_810_1400 |

| Масса станка, кг | 1180 |

Станок токарно-винторезный Stalex C6246E/1000

Описание товара

Станок токарно-винторезный STALEX C6246E/1000 – многофункциональное оборудование для промышленного применения. С его помощью выполняются различные токарные операции, сверление отверстий, нарезание резьбы в заготовках из чёрных, цветных металлов, твердых полимеров. Для точной и производительной обработки станок укомплектован современными системами и узлами – устройством цифровой индикации по 3-м осям, функциями продольной/ поперечной автоподачи, ускоренного перемещения суппорта, мощным электродвигателем с 12 скоростями вращения шпинделя в пределах 25-2000 об/мин.

Исполнение и комплектация

- Токарно-винторезный станок имеет массивную, износостойкую конструкцию для работы под большими нагрузками. Основание произведено из высокопрочной стали, что гарантирует устойчивость и эффективное нивелирование рабочих вибраций.

- Качественная резьба направляющей рассчитана на многократное перемещение рабочей головки. Регулируемая прижимная планка позволяет убирать зазор в направляющих, что повышает точность обработки.

- Стабильную работу станка обеспечивает мощный 5,5 кВт электродвигатель с питанием от сети 380 вольт. Он вращает шпиндель со скоростью 25-2000 об/мин.

- Всего предусмотрено 12 скоростей для выбора оптимального режима обработки с учетом твердости и других характеристик материала заготовки. Шпиндель опирается на прецизионные роликовые подшипники.

- Режим автоматической продольной и поперечной подачи способствует производительной работе. Предусмотрено ускоренное перемещение суппорта по оси X. Регулируемое поперечное перемещение крестовых салазок актуально при точении конусов.

- Станок оснащен устройством цифровой индикации по 3-м осям для повышения эффективности и точности токарных операций.

- Расширить функционал модели позволяет съемный мостик gap. При его демонтаже диаметр обточки увеличивается до 690 мм, позволяя обрабатывать широкие детали.

- Система подачи охлаждающей жидкости в область обработки исключает перегрев инструмента, продлевая его эксплуатационный ресурс. В комплект поставки входит поддон для сбора стружки.

- Зона обработки освещается штатной лампой, что позволяет выполнять работы при любом уровне освещенности. Все элементы управления имеют эргономичное исполнение для повышения комфорта работы и снижения усталости оператора.

- При изготовлении станка использованы электрические компоненты фирмы Siemens. Для безопасной работы токаря реализованы все необходимые элементы защиты, включая ограждение патрона, резцедержателя, ходового вала.

Достоинства:

- широкий набор функций;

- высокоточная обработка благодаря прецизионным роликоподшипникам шпинделя;

- автоматическая продольная и поперечная подача;

- режим ускоренного перемещения суппорта по оси Х;

- 12 скоростей, регулируемых в широком диапазоне, от 25 до 2000 об/мин;

- мощный электродвигатель для промышленной эксплуатации;

- система СОЖ для защиты инструмента от перегрева;

- УЦИ по 3-м осям для точной обработки и высокой производительности;

- подсветка рабочей области штатной лампой;

- эргономичные рычаги управления.

Назначение и сфера применения

Станок токарно-винторезный STALEX C6246E/1000 рассчитан на работу с заготовками длиной до 1000 мм диаметром до 460 мм, а при снятом мостике gap – до 690 мм. На одном рабочем месте можно точить, сверлить, нарезать резьбу (метрическую, дюймовую, модульную, диаметральную). Модель используется на предприятиях промышленности и в профильных мастерских.

Нарезание винтовой резьбы

Резьба винтов нарезается на токарном станке для точности и универсальности. На токарном станке можно нарезать как дюймовую, так и метрическую резьбу. Резьба – это однородная спиральная канавка, прорезанная внутри цилиндрической заготовки или снаружи трубы или вала. Нарезание резьбы на токарном станке требует досконального знания различных принципов нарезания резьбы и процедур нарезания. Ручная координация, механизмы токарного станка и углы режущего инструмента взаимосвязаны во время процесса нарезания резьбы.Прежде чем пытаться нарезать резьбу на токарном станке, оператор станка должен хорошо знать принципы, терминологию и использование резьбы.

Терминология винтовой резьбы

Общие термины и определения, приведенные ниже, используются в работе с резьбой и будут использоваться при обсуждении резьбы и нарезания резьбы.

- Наружная или наружная резьба – это резьба на внешней стороне цилиндра или конуса.

- Внутренняя или внутренняя резьба – это резьба внутри полого цилиндра или отверстия.

- Шаг – это расстояние от заданной точки на одной резьбе до аналогичной точки на резьбе рядом с ней, измеренное параллельно оси цилиндра. Шаг в дюймах равен единице, деленной на количество витков резьбы на дюйм.

- Шаг – это расстояние, на которое резьба винта продвигается в осевом направлении за один полный оборот. На винте с одной резьбой шаг равен шагу. На винте с двойной резьбой шаг равен удвоенному шагу, а на винте с тройной резьбой шаг равен тройному шагу (Рисунок 7-74).

- Гребень (также называемый «плоский») – это верхняя или внешняя поверхность резьбы, соединяющая две стороны.

- Корень – это нижняя или внутренняя поверхность, соединяющая стороны двух соседних нитей.

- Сторона – это поверхность, соединяющая гребень и основание (также называемая флангом).

- Угол резьбы – это угол, образованный пересечением двух сторон резьбовой канавки.

- Глубина – это расстояние между вершиной и основанием резьбы, измеренное перпендикулярно оси.

- Большой диаметр – это наибольший диаметр винтовой резьбы.

- Малый диаметр – это наименьший диаметр винтовой резьбы.

- Диаметр шага – это диаметр воображаемого цилиндра, образованного с шириной канавки, равной половине шага. Это критический размер резьбы, так как посадка резьбы определяется делительным диаметром (не используется для метрической резьбы).

- Резьбы на дюйм – это количество резьбы на дюйм, которое можно подсчитать, приложив линейку к резьбовым частям и посчитав количество шагов на 1 дюйм.Второй метод – использовать измеритель шага винта. Этот метод особенно подходит для проверки более тонкого шага винтовой резьбы.

- Одинарная резьба – это резьба, сделанная путем вырезания единственной канавки вокруг стержня или внутри отверстия. Большая часть изготовленного оборудования, такого как гайки и болты, имеет одинарную резьбу. Двойная резьба имеет две канавки, прорезанные вокруг цилиндра. На внешней или внутренней стороне цилиндра может быть две, три или четыре резьбы. Эти типы специальных потоков иногда называют многопоточными.

- Правая резьба – это резьба, при которой болт или гайка должны быть повернуты вправо (по часовой стрелке) для затяжки.

- Левая резьба – это резьба, при которой болт или гайка должны вращаться влево (против часовой стрелки) для затяжки.

- Резьбовая посадка – это способ соединения болта и гайки слишком ослабленным или слишком затянутым.

- Метрическая резьба – это резьба, которая измеряется в метрических единицах, а не в дюймах.

Формы винтовой резьбы

Наиболее часто используемые формы винтовой резьбы подробно описаны в следующих параграфах. Одна из основных проблем в промышленности – отсутствие стандартной формы для крепежных приспособлений. Следующие формы винтовой резьбы пытаются решить эту проблему; однако в каждой индустриальной стране по-прежнему используется более одной стандартной формы. Международная организация по стандартизации (IS0) встретилась в 1975 году и разработала стандарт метрической системы измерения для винтовой резьбы, новый стандарт метрической резьбы IS0 (ранее известный как оптимальная метрическая система крепления).Другие формы резьбы все еще широко используются сегодня, в том числе американская (национальная) резьба, квадратная резьба, резьба Акме, резьба с червячным винтом Брауна и Шарпа 29 °, резьба Уитворта по британскому стандарту, унифицированная резьба и другие трубная резьба. Все эти резьбы можно нарезать на токарном станке.

- Метрический стандарт резьбы IS0 – это простая система резьбы с размерами резьбы в диапазоне диаметров от 1,6 мм до 100 мм (см. Таблицу 7-8 в Приложении A).Эти метрические резьбы обозначаются заглавной буквой M, номинальным диаметром и шагом. Например, метрическая резьба с внешним диаметром 5 мм и шагом 0,8 мм будет представлена как M 5 x 0,8. Стандарт метрической резьбы IS0 упрощает конструкцию резьбы, обеспечивает хорошую прочную резьбу и требует меньшего количества крепежных элементов, чем другие формы резьбы. Эта метрическая резьба IS0 имеет угол наклона 60 ° и гребень, который в 1,25 раза больше шага (что аналогично национальной форме резьбы).Глубина резьбы в 0,6134 раза больше шага, а плоскость основания резьбы шире гребня. Ножка метрической резьбы ISO в 0,250 раза больше шага (Таблица 7-9).

- Американская (национальная) резьба подразделяется на четыре серии: национальная грубая (NC), национальная тонкая (NF), национальная специальная (NS) и национальная трубная резьба (NPT). 11 рядов этой формы ниток имеют одинаковую форму и пропорции. Эта резьба имеет угол наклона 60 °.Корень и гребень в 0,125 раза больше высоты звука. Эта форма резьбы широко используется в промышленности для изготовления и упрощения сборки и изготовления деталей машин. Таблица 7-9 в Приложении A дает различные значения для этой формы резьбы.

- Резьба Витворта по британскому стандарту имеет форму резьбы 55 ° V-образной формы. Имеет округлые гребни и корни.

- Единая форма резьбы теперь используется вместо американской (национальной) формы резьбы.Он был разработан для взаимозаменяемости между производственными предприятиями в США, Канаде и Великобритании. Эта резьба представляет собой комбинацию американской (национальной) формы резьбы винта и британской формы резьбы Витворта. Резьба имеет угол 60 ° с закругленным основанием, а гребень может быть закругленным или плоским. (В Соединенных Штатах Америки предпочтительнее плоский гребень.) Внутренняя резьба унифицированной формы подобна американской (национальной) резьбе, но не имеет такой глубины, что оставляет гребень в одну четвертую шага вместо одной восьмой шаг.Серия крупной резьбы унифицированной системы обозначается UNC, а серия мелкой резьбы обозначается UNF. (См. Таблицу 7-9 в Приложении A для получения информации о форме резьбы и ее значениях.

- American National 29 ° Acme была разработана для замены стандартной квадратной резьбы, которую трудно обрабатывать с использованием обычных метчиков и штампов. Эта резьба представляет собой тип резьбы, передающей энергию, для использования в домкратах, тисках и подающих винтах. В таблице 7-9 перечислены значения для резьбы Acme.

Червячная винтовая резьба Brown and Sharpe 29 ° использует угол 29 °, аналогичный резьбе Acme. Глубина больше, а ширина гребня и корня разная (Таблица 7-9 в Приложении A). Это специальная резьба, используемая для зацепления с червячными передачами и для передачи движения между двумя валами под прямым углом друг к другу, находящимися в разных плоскостях. Эта резьба имеет функцию самоблокировки, что делает ее полезной для лебедок и рулевых механизмов.

- Резьба квадратного винта – это резьба, передающая мощность, которая заменяется резьбой Acme.Некоторые тиски и ходовые винты могут иметь квадратную резьбу. Площади контакта между резьбой небольшие, поэтому винты сопротивляются заклиниванию, а трение между деталями минимально (Таблица 7-9 в Приложении A).

- Резьба свечи зажигания (международная метрическая резьба) – это специальная резьба, широко используемая в Европе, но встречается только на некоторых свечах зажигания в Соединенных Штатах. Он имеет угол наклона 60 ° с вершиной и основанием, равными 0.В 125 раз больше глубины.

- Используются различные типы трубной резьбы, которые обычно имеют одинаковые характеристики, но разную посадку. Обратитесь к Руководству по оборудованию или аналогичному справочнику для этого типа резьбы.

ПОСАДКА И КЛАССИФИКАЦИЯ РЕЗЬБЫ

Унифицированная и американская (национальная) формы резьбы обозначают классификации для посадки, чтобы гарантировать, что сопрягаемые детали с резьбой соответствуют указанным допускам. Унифицированная форма винтовой резьбы определяет несколько классов резьбы: классы 1A, 2A и 3A для винтов или деталей с внешней резьбой и 1B, 2B и 3B для гаек или деталей с внутренней резьбой.Классы 1 A и 1 B предназначены для свободной посадки, когда важны быстрая сборка и быстрое изготовление, а тряска или люфт не являются недопустимыми. Классы 2A и 2B обеспечивают небольшой люфт для предотвращения истирания и заедания при сборке и использовании, а также достаточный зазор для некоторого покрытия. Классы 2A и 2B рекомендуются для стандартной практики изготовления коммерческих винтов, болтов и гаек. Классы 3A и 3B не имеют допусков, и 75 процентов допусков классов 2A и 2B. Винт и гайка этого класса могут варьироваться от посадки без люфта до посадки с небольшим люфтом.Только продукты высокого качества соответствуют требованиям Класса 3.

Четыре различных класса резьбовых посадок между сопрягаемыми резьбами (например, между болтом и гайкой) были определены для американской (национальной) формы винтовой резьбы. Посадка определяется как «отношение между двумя сопрягаемыми частями с точки зрения простоты сборки». Эти четыре посадки производятся с применением допусков, перечисленных в стандартах.

Четыре посадки описаны ниже:

- Посадка класса 1 рекомендуется только для резьбовых соединений, когда зазор между сопрягаемыми частями важен для быстрой сборки и где не должно возникать сотрясения или люфта.

- Посадка класса 2 представляет собой резьбовой продукт высокого качества и рекомендуется для большинства операций с заменяемой резьбой. Посадка

- Class 3 представляет собой исключительно высокое качество имеющегося в продаже продукта с резьбой и рекомендуется только в тех случаях, когда требуется высокая стоимость прецизионных инструментов и постоянная проверка. Подгонка

- Class 4 предназначена для удовлетворения очень необычных требований, более строгих, чем те, для которых предназначен Class 3.Это выборочная установка, если требуется первоначальная сборка вручную. Пока что его нельзя адаптировать к серийному производству.

Обозначение резьбы

Обычно в обозначениях резьбы винта сначала указывается номер (или диаметр) винта, а затем резьба на дюйм. Далее идет серия резьбы, содержащая начальную букву серии: NC (Национальная грубая), UNF (Унифицированная чистая), NS (Специальная национальная) и т. Д., За которой следует класс посадки. Если резьба левая, буквы LH следуют за посадкой.Пример обозначений:

Два образца и пояснения к обозначениям резьбы следующие:

- № 12 (0,216) – 24 НЦ-3. Это резьба номер 12 (диаметр 0,216 дюйма), резьба 24 National Coarse на дюйм и способы обозначения посадки между деталями класса 3, включая классы допусков, положения допусков и классы допусков. Более простая посадка.

- 1 / 4-28 UNF-2A LH. Это резьба диаметром 1/4 дюйма, 28 единиц унифицированной тонкой резьбы на дюйм, посадка класса 2A и левая резьба.

Посадка и допуск метрической резьбы

Более старая система метрической винтовой резьбы имеет более сотни различных размеров резьбы и несколько способов обозначения посадки между деталями, включая классы допуска, положения допуска и классы допуска. Была разработана простая система с последним стандартом ISO для метрической резьбы, в которой используется одна внутренняя посадка и два обозначения внешней посадки для обозначения допуска (класса) посадки. Символ 6H используется для обозначения посадки для внутренней резьбы (используется только один символ).Два символа 6g и 5g6g используются для обозначения посадки для внешней резьбы, 6g – для резьбы общего назначения, а Sg6g – для обозначения плотной посадки. Посадка между парой резьбовых деталей обозначается обозначением посадки с допуском внутренней резьбы (гайки), за которым следует обозначение посадки с допуском внешней резьбы (болта) с двумя разделенными штрихом. Примером является M 5 x 0,8-Sg6g / 6H, где номинальный или большой диаметр составляет 5 мм, шаг составляет 0,8 мм, а для болта и гайки предусмотрена плотная посадка.Дополнительную информацию о метрической резьбе ISO и конкретных посадках можно найти в любом обновленном справочнике инженера или справочнике машиниста.

СВЕРЛА ДЛЯ РЕЗЬБЫ ДЛЯ РЕЗЬБЫ

Нарезание V-образной резьбы с углом резьбы 60 градусов – это наиболее распространенная операция нарезания резьбы, выполняемая на токарном станке. V-образная резьба с углом 60 градусов используется для нарезания метрической резьбы, а также для американской (национальной) резьбы и унифицированной резьбы. Чтобы правильно нарезать V-образную резьбу, одноточечная насадка должна быть отшлифована для точной формы формы резьбы, включая основание резьбы (Рисунок 7-75).

Для метрической и американской (национальной) резьбы необходимо отшлифовать плоскость на вершине резца (Рисунок 7-76) перпендикулярно центральной линии угла резьбы 600. См. Таблицу формы резьбы для соответствующей резьбы, чтобы определить ширину Sat. Для унифицированных форм резьбы кончик насадки инструмента должен быть отшлифован с радиусом, соответствующим размеру впадины резьбы. Внутренняя унифицированная резьба имеет плоскую поверхность на конце насадки. Для всех перечисленных выше резьб резьба должна быть заточена с достаточным углом бокового зазора и достаточным углом переднего зазора (Рисунок 7-76).На рис. 7-77 показаны правильные этапы шлифования коронки для резьбонарезного инструмента.

Для резьбы Acme и червячной резьбы 29 ° фрезу необходимо отшлифовать до угла при вершине 29 °. Боковые зазоры должны быть достаточными для предотвращения трения резьбы с крутым шагом. Конец сверла затем шлифуется до плоской, которая соответствует ширине основания для определенного шага резания. Доступны калибры резьбонарезного инструмента (рис. 7-78) для упрощения процедуры и исключения необходимости в вычислениях.

Для нарезания квадратной резьбы требуется специальная нитеобрезная фреза. Перед тем как шлифовать квадратную резьбонарезную коронку, необходимо вычислить угол наклона спирали нарезаемой резьбы (Рисунок 7-79). Вычислите угол спирали, проведя линию, равную длине окружности резьбы на ее меньшем диаметре (это достигается умножением меньшего диаметра на 3,1416 [пи]). Затем нарисуйте линию, перпендикулярную и на одном конце первой линии, равную по длине шагу нити.Если винт должен иметь одинарную резьбу, шаг будет равен шагу. Соедините концы образованного таким образом уголка, чтобы получить угол винтовой линии.

Насадку следует отшлифовать до угла спирали. Зазорные углы для сторон должны быть в пределах угла винтовой линии. Обратите внимание, что стороны также притерты к хвостовику, чтобы обеспечить дополнительный зазор.

Конец инструмента должен быть ровно отшлифован, причем плоскость должна быть равна половине шага резьбы, чтобы на резьбовой части были равные лыски и зазоры.

Устанавливая фрезу для обрезки нити, размещайте ее точно на одной линии по горизонтали с осью заготовки. Это особенно важно для резьбонарезных коронок, поскольку небольшое изменение вертикального положения сверла изменит угол нарезаемой резьбы.

Насадка для нарезки резьбы должна быть расположена так, чтобы центральная линия угла резьбы, заточенного на сверле, была точно перпендикулярна оси заготовки. Самый простой способ выполнить это выравнивание – использовать центрирующий калибр.Центровочный калибр позволяет проверять угол при вершине одновременно с выравниванием. Центровочный калибр размещается напротив обрабатываемой детали, а резец регулируется на стойке инструмента так, чтобы его острие плотно входило в выемку под углом 60 ° на центральном калибре (Рисунок 7-80).

При нарезании резьбы на токарном станке шаг резьбы или количество получаемых резьб на дюйм определяется соотношением скоростей шпинделя передней бабки и ходового винта, который приводит в движение каретку.Токарные станки, оборудованные для нарезания резьбы, имеют зубчатые передачи для изменения скорости ходового винта. Современные токарные станки имеют быстросменный редуктор для изменения соотношения ходового винта и шпинделя, так что оператору нужно только следовать инструкциям на направляющих пластинах токарного станка, чтобы установить правильную подачу для получения желаемого количества резьбы на дюйм. После установки определенного количества резьбы на дюйм скорость шпинделя можно изменять в зависимости от разрезаемого материала и размера заготовки, не влияя на количество резьбы на дюйм.

Каретка соединяется с ходовым винтом токарного станка для операций нарезания резьбы путем зацепления полугайки на фартуке каретки с ходовым винтом. Доступен элемент управления для изменения направления ходового винта для левой или правой резьбы по желанию. Убедитесь, что ходовой винт вращается в правильном направлении. Подавайте фрезу справа налево, чтобы нарезать правую резьбу. Подавайте фрезу слева направо, чтобы нарезать левую резьбу.

Направление подачи.Для нарезания стандартной правой резьбы 60 ° острого V-образного типа, такой как метрическая форма, американская (национальная) форма и унифицированная форма, резец следует переместить под углом 29 ° вправо. (Рисунок 7-81). (Установите угол в 29 ° влево для левой резьбы). Нарезание резьбы с помощью компаундной опоры под этим углом позволяет левой стороне резца выполнять большую часть резания, тем самым снимая некоторую нагрузку и создавая свободный скручивающийся чип. Направление контролируется установкой компаундной опоры под углом 29 ° перед регулировкой фрезы перпендикулярно оси заготовки.Затем глубина резания регулируется рукояткой подачи комбайна.

Для резьбы Acme и червячной резьбы 29 ° составная опора устанавливается на половину включенного угла (14 1/2 °) и подается вместе с составной опорой. Для квадратной резьбы резец вводится в заготовку под углом, перпендикулярным оси заготовки.

ОПЕРАЦИИ НАРЕЗАНИЯ РЕЗЬБЫ

Перед нарезанием резьбы поверните деталь вниз до максимального диаметра резьбы, которую нужно нарезать, и снимите фаску с конца.В справочниках инженеров и механиков есть специальные таблицы, в которых перечислены рекомендуемые большие и второстепенные диаметры для всех форм резьбы. В этих таблицах указаны минимальный и максимальный основной диаметр для внешней резьбы, а также минимальный и максимальный вспомогательный диаметр для внутренней резьбы. В Таблице 7-10 в Приложении A перечислены наиболее распространенные размеры резьбы винтов. Разница между максимальным и минимальным основным диаметром зависит от размера резьбы. Грубая резьба имеет большую разницу между двумя нитями, чем мелкая.При нарезании резьбы на токарном станке обычной практикой является уменьшение наружного диаметра до максимального большого диаметра вместо минимального большого диаметра, что допускает любую ошибку.

Заготовка может быть установлена в патроне, в цанговом патроне или между центрами. Если необходимо нарезать длинную резьбу, необходимо использовать люнет или другую опору, чтобы уменьшить вероятность изгиба заготовки. Скорость токарного станка установлена на рекомендуемую скорость нарезания резьбы (Таблица 7-2 в Приложении A).

Чтобы нарезать резьбу, переместите насадку резьбонарезного инструмента так, чтобы она соприкасалась с заготовкой, и обнулите шкалу остатка соединения.Насадка для нарезания резьбы должна быть установлена в правом конце работы; затем переместите насадку на первую глубину резания, используя градуированное кольцо составной опоры. Установите рычаг полугайки каретки, чтобы зацепить половину гайки с ходовым винтом, чтобы начать операцию заправки резьбы. Первый разрез должен быть царапиной не более 0,003 дюйма, чтобы можно было проверить шаг. Зацепление полугайки с ходовым винтом заставляет каретку перемещаться по мере вращения ходового винта. Обрежьте резьбу, выполнив серию надрезов, в которых резьбонарезной инструмент следует по исходной канавке для каждого прохода.Используйте шкалу для нарезания резьбы, Рисунок 7-82, чтобы определить, когда зацепить половину гайки, чтобы инструмент для нарезания резьбы проходил правильно. Циферблат прикреплен к каретке и приводится в движение ходовым винтом. Следуйте указаниям шкалы протяжки нити, Рисунок 7-83, чтобы определить, когда задействовать рычаг с половинной гайкой.

После первого прохода проверьте правильность шага резьбы, используя один из трех методов, показанных на Рисунке 7-84. После каждого прохода насадки для нарезания резьбы оператор должен вывести насадку для нарезания резьбы из резьбовой канавки, отводя рукоятку упора для соединения, принимая во внимание настройку.Переместите каретку обратно в начало резьбы и переместите диск упора компаунда обратно в исходное положение плюс новую глубину резания. В конце каждого реза рычаг с половинной гайкой обычно расцепляется, и каретка возвращается вручную. (Диск с поперечным смещением также можно использовать для перемещения бора инструмента внутрь и наружу, в зависимости от предпочтений оператора.)

После нарезания резьбы первой глубины проверьте правильность шага резьбы, используя один из трех методов, показанных на Рисунке 7-84.Если шаг резьбы правильный, как установлено в быстросменном редукторе, продолжайте нарезать резьбу до необходимой глубины. Это определяется путем измерения делительного диаметра и проверки в справочной таблице надлежащих пределов делительного диаметра для желаемой посадки.

Некоторые токарные станки оснащены ограничителем хода резьбы, прикрепленным болтами к каретке, который можно настроить для регулирования глубины резания для каждого перемещения фрезы или можно настроить для регулирования общей глубины нарезания резьбы.

Когда нить обрезается, конец нужно как-то закончить. Наиболее распространенный способ чистовой обработки конца – это специально отшлифованная фреза или коронка под углом 45 градусов. Чтобы получить закругленный конец, необходимо специально отшлифовать фрезу желаемой формы.

Операции нарезания метрической резьбы

Метрическая резьба нарезается одним из двух способов с помощью токарного станка, предназначенного и оборудованного для метрических измерений, или с помощью стандартного дюймового токарного станка, преобразуя его работу в нарезание метрической резьбы.Токарный станок для метрических измерений имеет быстросменную коробку передач, которая используется для установки правильного шага винта в миллиметрах. Токарный станок дюймовой конструкции должен быть преобразован для нарезания метрической резьбы путем переключения шестерен в передней бабке токарного станка в соответствии с указаниями, прилагаемыми к каждому токарному станку.

Большинство токарных станков оснащены набором сменных шестерен для нарезания различной или нестандартной резьбы. Следуйте инструкциям в руководстве оператора токарного станка для установки правильного метрического шага. (Метрическая табличка с данными может быть прикреплена к передней бабке токарного станка.) Большинство токарных станков имеют возможность быстро установить эти переключающие шестерни на существующие шестерни, а затем заново выровнять зубчатое зацепление. Одна переключающая передача необходима для ведущей винтовой передачи, а другая – для шпинделя или ведущей шестерни.

Диаметр и шаг метрической резьбы можно легко измерить с помощью метрического измерительного инструмента. Если нет доступных метрических измерительных инструментов, шаг и диаметр должны быть преобразованы из миллиметров в дюймовые, а затем дюйм-микрометр и измерительные инструменты могут использоваться для определения правильного шага и диаметра.Миллиметры можно преобразовать в дюймы, разделив миллиметры на 25,4 дюйма или умножив на 0,03937 дюйма.

Например, резьба с обозначением M20 x 2,5 6g / 6h читается следующим образом: M означает, что резьба метрическая. Цифра 20 обозначает наибольший диаметр в миллиметрах. 2.5 обозначает линейный шаг в миллиметрах. 6g / 6h означает, что между гайкой и болтом предусмотрена универсальная посадка. Поэтому для обработки этой метрической резьбы на токарном станке дюймовой конструкции преобразуйте внешний диаметр в миллиметрах в десятичную долю дюйма и обработайте большой диаметр до требуемого диаметра.Преобразуйте линейный шаг в миллиметрах в количество резьбы на дюйм, разделив линейный шаг 2,5 на 25,4, чтобы получить количество резьбы на дюйм (10,16 TPI).

Сейчас. Микрометр с резьбой 8-13 TPI может использоваться для измерения среднего диаметра метрической резьбы.

Подводя итог, как преобразовать метрическую резьбу в дюймовые размеры:

- Преобразование большого диаметра из миллиметров в дюймы.

- Преобразование шага и диаметра деления в дюймы.

- Настройте быстросменные передачи согласно инструкции.

Настройте токарный станок для нарезания резьбы, как описано в предыдущих параграфах для нарезания резьбы. Сделайте легкий пробный надрез и убедитесь, что резьба имеет правильный шаг, используя метрический измеритель шага винта. В конце этого пробного пропила и любого нарезания при нарезании метрической резьбы выключите токарный станок и вытащите инструментальную коронку из заготовки, не расцепляя рычаг с полугайкой. Никогда не расцепляйте рычаг до тех пор, пока метрическая резьба не будет нарезана до нужного диаметра деления, иначе необходимо будет заново выровнять и настроить насадку для врезания в резьбу.

После того, как резцедержатель выйдет из заготовки, переместите резцовую головку обратно в исходную точку, изменив направление шпинделя токарного станка, оставив рычаг с полугайкой в зацеплении. Если нарезается правильный шаг, продолжайте обрабатывать резьбу до желаемой глубины.

ПРИМЕЧАНИЕ: Если необходимо заново выровнять насадку и врезаться в резьбу из-за расцепления, рычага с полугайкой или необходимости снятия детали и повторного запуска, то токарный станок необходимо переустановить для нарезания резьбы.Запустите токарный станок, держите резец на расстоянии от заготовки, включите рычаг. Позвольте каретке двигаться до тех пор, пока резец не окажется напротив любой части незавершенной резьбы; а затем выключите токарный станок, оставив включенным. Теперь насадку можно установить обратно в канавку для резьбы, переместив поперечный суппорт и ориентир. Перезапустите токарный станок, и резец должен следовать за ранее вырезанной канавкой, пока рычаг с полугайкой остается в зацеплении.

РЕЗЬБА КОНУСНАЯ

Коническая винтовая или трубная резьба может быть нарезана на токарном станке путем установки задней бабки или с помощью конической насадки.Обратитесь к справочным материалам для получения информации о конусе на дюйм и номинальных размерах конической резьбы. При нарезании конической резьбы резец следует устанавливать перпендикулярно оси работы. Не устанавливайте насадку под прямым углом к конусу резьбы. Перед нарезкой внимательно проверьте сверло резьбового инструмента на наличие зазоров, поскольку резьба не будет входить в заготовку под прямым углом к конической поверхности заготовки.

ИЗМЕРЕНИЕ НАРУЖНОЙ V-ОБРАЗНОЙ РЕЗЬБЫ ДЛЯ ВИНТА

Посадка резьбы определяется ее делительным диаметром.Шаговый диаметр – это диаметр резьбы в воображаемой точке резьбы, где ширина промежутка и ширина резьбы равны. Тот факт, что сопрягаемые части опираются на эту точку или угол резьбы, а не на ее вершину, делает шаговый диаметр важным параметром для измерения резьбы винта.

Микрометр для резьбы (Рисунок 7-85) – это инструмент, используемый для измерения резьбы по среднему диаметру. Наковальня имеет V-образную форму и подходит для V-образной резьбы.Шпиндель, или подвижный наконечник, имеет форму конуса (указывает на букву V), чтобы поместиться между резьбами. Поскольку опора и шпиндель контактируют со сторонами резьбы, измеряется средний диаметр, и показания выводятся на втулке и шпинделе, где их может прочитать оператор.

Микрометры резьбы отмечены на раме для указания диаметров шага, которые микрометр используется для измерения. Один будет иметь маркировку, например, для измерения от 8 до 13 ниток на дюйм, а другие – от 14 до 20, от 22 до 30 или от 32 до 40; Микрометры с метрической резьбой также доступны в различных размерах.

Процедура проверки резьбы состоит в том, чтобы сначала выбрать правильный микрометр, а затем рассчитать или выбрать из таблицы резьб правильный делительный диаметр винта. Наконец, вставьте резьбу в микрометр и снимите показания.

Трехпроводной метод – это еще один метод измерения делительного диаметра для американской национальной (60 градусов) и унифицированной резьбы. Считается «лучшим» методом для чрезвычайно точных измерений. В Приложении А показаны три проволоки правильного диаметра, помещенные в нити, поверх которых измеряется микрометр.Делительный диаметр может быть найден путем вычитания постоянной проволоки из измеренного расстояния по проволоке. Легко видеть, что этот метод зависит от использования «лучшей» проволоки для шага резьбы. «Лучшая» проволока – это проволока такого размера, которая касается нити в середине скошенных сторон. другими словами, на делительном диаметре. Формула, по которой можно найти проволоку подходящего размера, выглядит следующим образом: разделите константу 0,57735 на количество резьбы на дюйм, которое нужно обрезать.Если. Например, если было обрезано 8 ниток на дюйм, мы получим 0,57735 8 = 0,072. Диаметр проволоки, используемой для измерения 8-шаговой резьбы, составляет 0,072.

Проволока, используемая в трехпроводном методе, должна быть закаленной и притертой стальной проволокой. они должны быть в три раза точнее, чем желаемая точность измерения резьбы. Бюро стандартов указало точность 0,0002 дюйма. Предлагаемая процедура измерения резьбы следующая:

После выбора трех проволок одинакового диаметра с использованием приведенной выше формулы они размещаются в канавках для резьбы, как показано в Приложении A.Затем наковальня и шпиндель обычного микрометра помещаются напротив трех проводов и снимаются показания. Чтобы определить, каким должно быть показание микрометра, если резьба имеет правильный размер чистовой обработки. используйте следующую формулу (для измерения резьбы Unified National Coarse): добавьте три диаметра проволоки к диаметру винта; из суммы вычтите частное, полученное делением константы 1,5155 на количество ниток на дюйм. Кратко формула:

| Где m | = | Измерение микрометром по проводам, |

D | = | диаметр резьбы, |

n | = | количество витков на дюйм, |

Вт | = | диаметр используемой проволоки |

Пример: Определите m (измерение по проволоке) для резьбы 1/2 дюйма, 12-шаговая резьба UNC.Мы приступим к решению следующим образом:

| где W | = | 0,04811 дюйм |

D | = | 0,500 дюйма |

n | = | 12 |

Тогда м | = | |

м | = | (0.500 + 0,14433) – 0,1263 |

м | = | 0,51803 дюйма (измерение микрометром) |

При измерении резьбы Unified National Fine используются тот же метод и формула. При измерении по проводам не следует прикладывать слишком большое давление.

Метрическую резьбу также можно проверить трехпроводным методом с использованием различных числовых значений в формуле.Трехпроводная резьба метрических размеров для этого метода должна иметь угол 60 °.

| м | = | PD + CPD = M-C |

м | = | измерение по проводам |

PD | = | средний диаметр |

С | = | Постоянная N (см. Таблицу 7-11 в Приложении A) |

«Лучший» размер провода можно найти, переведя его из дюймов в метрические, или используя Таблицу 7-11 в Приложении A.

Для проверки резьбы необходимо использовать оптический компаратор, если желаемый допуск меньше 0,001 дюйма (0,02 мм). Этот тип измерения резьбы обычно используется в промышленных цехах, выполняющих производственные работы.

НАРЕЗКА ВНУТРЕННЕЙ РЕЗЬБЫ

Внутренняя резьба нарезается на гайки и отливки так же, как и наружная резьба. Если ручного метчика для нарезания внутренней резьбы нет, их необходимо обработать на токарном станке.

Операция нарезания внутренней резьбы обычно следует за операцией растачивания и сверления, поэтому оператор станка должен знать процедуры сверления и растачивания, прежде чем пытаться нарезать внутреннюю резьбу.Тот же держатель, что и для растачивания, можно использовать для удержания насадки для нарезания внутренней резьбы. Скорость токарного станка такая же, как и для нарезания внешней резьбы.

Чтобы предотвратить трение, зазор хвостовика фрезы и планки расточного инструмента должен быть больше для нарезания резьбы, чем для прямого растачивания, из-за необходимости отодвигать сверло от резьбы при возвращении сверла вправо после каждого прохода.

Составной упор должен быть установлен под углом 29 ° к седлу, чтобы резец подавался после каждого реза в сторону оператора и слева от него.

Хотя установка, показанная на рис. 7-86, будет непрактичной на очень больших токарных станках, она обеспечивает определенную степень безопасности на станках обычных размеров за счет того, что составной шаровой рычаг расположен вдали от любого удерживающего устройства, которое может использоваться на токарном станке, что исключает возможность контакта рук оператора или составной опоры с вращающимся шпинделем и рабочими удерживающими устройствами.

Нарезание левой резьбы 60 °. Левая резьба используется для определенных применений, где правая резьба нецелесообразна, например, на левой стороне шлифовального станка, где гайка может ослабнуть из-за вращения шпинделя.Левая резьба нарезается так же, как правая, с небольшими изменениями. Установите рычаг направления подачи так, чтобы каретка двигалась вправо, что будет означать, что ходовой винт вращается против направления, используемого для правой нарезки резьбы. Установите составной упор на 29 ° влево от перпендикуляра. Вырежьте канавку на левом конце резьбовой части, чтобы обеспечить зазор для запуска режущего инструмента (см. Рисунок 7-87). Обрезайте слева направо, пока не получите нужный размер шага.

НАРУЖНАЯ РЕЗЬБА ACME

Первым шагом является шлифовка резьбонарезного инструмента, чтобы он соответствовал входному углу резьбы 29 °. Инструмент сначала шлифуется до точки, при этом стороны инструмента образуют прилегающий угол 29 ° (Рисунок 7-88). Этот угол можно проверить, поместив инструмент в паз на правом конце резьбового калибра Acme.

Если калибр недоступен, ширина острия инструмента может быть рассчитана по формуле:

Ширина острия = 0.3707P – 0,0052 дюйма

Где P = количество витков на дюйм

Обязательно заточите этот инструмент с достаточным боковым зазором, чтобы он мог резать. В зависимости от количества резьбы на дюйм, которое должно быть нарезано, острие инструмента отшлифовывается, чтобы войти в прорезь на резьбометре Acme, на котором указано количество резьбы на дюйм, которое инструмент должен обрезать. Размер плоскости на острие инструмента будет варьироваться в зависимости от обрабатываемой резьбы на дюйм.