Ремонт балансировочных станков | Калибровка шиномонтажного оборудования в Москве

В какой бы стране мира ни было произведено ваше оборудование, наши мастера осуществят его полную диагностику, произведут реставрацию балансировочного шиномонтажного станка, а также выполнят калибровку и поменяют неисправные детали. Проводя своевременный контроль и исправляя существующие мелкие неисправности, вы гарантированно избежите сбоев в рабочем ритме СТО.

Все процессы выполняются высококвалифицированными специалистами с использованием современного диагностического оборудования и инструментов. Наши мастера имеют необходимые запчасти и расходные материалы, поэтому любые работы осуществляют оперативно и качественно.

Причины неисправностей

Поломки оборудования делятся на два основных типа: электронные и механические. Электронные неисправности бывают следующих видов:

- сбой в работе датчиков;

-

нарушение функционирования блока питания.

Механические неисправности:

- воздействие на корпус станка;

- изнашивание подшипников;

- сбой функционирования валов и втулок.

Существуют характерные признаки, говорящие о выходе из строя балансировочного стенда:

- Колесо не балансируется с первой попытки.

- Неверно определяется геометрия колеса.

- Возникают ошибки при определении массы колеса.

Если станок в целом исправен, но не откалиброван, то решением проблемы станет тарировка (калибровка) датчиков веса и линеек.

Периодичность ремонтных работ

Прежде чем приступать к обслуживанию балансировочного станка, мастер обязан:

- проконтролировать уровень люфта вала;

- определить, соблюдается ли точность при осуществлении операций;

-

выяснить, какие блоки подлежат замене.

Тестовый осмотр оборудования рекомендуется производить хотя бы раз в год, а проверка должна выполняться раз в полгода.

Наиболее уязвимой точкой является лубрикатор. Наличие в нем неполадок может привести к следующим проблемам:

- ускорение износа резиновых прокладок;

- нарушение взаимодействия зажимных деталей;

- выпадение диска из фиксирующих лап.

В таких ситуациях сотрудники зачастую полагают, что причина в нехватке давления, и повышают его. Но для нормальной работы оборудования достаточно 7-8 бар.

Еще одна важная точка – это разбортировщик. Для его бесперебойного функционирования профилактическое обслуживание должно проводиться практически каждый день. Необходимы:

| удаление загрязнений |

| проверка воздуха |

| доливание жидкости из расчета 1 капля на 4 цикла |

Калибровка и изготовления балансировочного станка своими руками

Балансировочные станки определяют неровности на деталях в ходе вращения и помогают их устранять. Чаще всего устройства с таким принципом работы используют в шиномонтажных мастерских. Кроме того, эти аппараты нашли себе применение в машиностроительной отрасли, где помогают балансировать винты, турбины и другие детали.

Чаще всего устройства с таким принципом работы используют в шиномонтажных мастерских. Кроме того, эти аппараты нашли себе применение в машиностроительной отрасли, где помогают балансировать винты, турбины и другие детали.

Такие устройства могут быть оснащены оборудованием для автоматического исправления неровностей. В этой статье мы расскажем о калибровке балансировочного станка своими руками и опишем его строение.

- Строение аппарата

- Принцип работы

- Ремонт балансировочного станка

- Самодельное устройство

- Нюансы эксплуатации

Строение аппарата

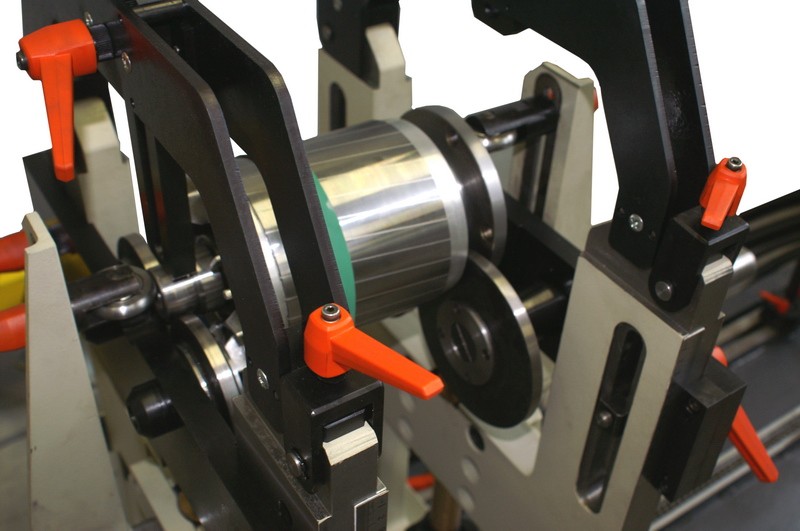

Основой балансировочного станка являются опоры, на которые устанавливаются обрабатываемые детали и датчики, определяющие их сбалансированность. В ходе тестирования определяют уровень несбалансированности, а на основании этой информации предпринимают дальнейшие действия.

В зависимости от типа опор, балансировочные станки делятся на мягкие и жесткие. Первые измеряют параметры колеса, учитывая колебания опор. При этом под каждую деталь устройство дополнительно настраивают, что позволяет провести довольно точное тестирование.

При этом под каждую деталь устройство дополнительно настраивают, что позволяет провести довольно точное тестирование.

Жесткие станки для балансировки колес способны тестировать различные типы деталей одним и тем же оборудованием. Это очень удобно, но качество измерений от этого может серьезно пострадать.

И на первом, и на втором варианте устройства особую роль играет датчик скорости. Не менее важен для такого станка и датчик, измеряющий углы разворота. В зависимости от варианта ввода информации балансировочные устройства могут быть ручными или автоматическими.

Принцип работы

Основной задачей балансировочного станка является определение баланса геометрического центра колеса с его массой. Разбалансированная деталь затрудняет любую работу и может привести к серьезной поломке. Устранение дисбаланса позволяет:

- Увеличить срок применения подшипников.

- Предотвратить преждевременное стирание покрышек.

- Увеличить эксплуатационный период подвесок.

Чаще всего такие станки пользуются спросом в период, когда водители меняют тип резины. Балансировку расстроенных деталей можно осуществить только на специальном оборудовании. На СТО есть станки, которые могут работать с самыми разными дисками в различных режимах.

Существует несколько вариантов, посредством которых можно исправить дисбаланс колес или других деталей:

- Кольца для балансировки – используются в процессе ремонта металлообрабатывающих станков.

- Регулировочные винты – в разбалансированную деталь вкручивают специальные штыри, посредством которых ее настраивают.

- Высверливание – наиболее популярный вариант балансировки. Осуществляется посредством создания отверстий, которые меняют вес обрабатываемых деталей.

Ремонт балансировочного станка

После длительной эксплуатации отдельные детали устройства могут приходить в неисправность. Условно происхождение поломки можно разделить на расстройства механики и на проблему с электрическими узлами.

Обнаружить проблемы со станком можно по следующим признакам:

- Для нормальной балансировки требуется несколько циклов работы.

- Неправильно определяются параметры тестируемых дисков.

Для ремонта балансировочного станка сначала определяют тип поломки путем калибровки. После этого несправную деталь заменяют. Восстановить поврежденную деталь сложнее, чем купить новую. К тому же, отремонтированные элементы конструкции чаще всего ломаются снова через относительно короткий срок.

Самодельное устройство

Сделать калибровочный станок в домашних условиях можно, но только механическую его часть. Электрическое оборудование и датчики измерения следует приобрести в готовом виде. Чертежи устройства следует подбирать в соответствии с особенностями будущего применения станка. Наиболее оптимальный вариант для создания балансировочного станка представлен в этой пошаговой инструкции:

- Создаем вал.

Его следует выточить таким образом, чтобы с одного конца было готовое место для монтажа подшипников, а с другого имелась резьба для установки шайбы.

Его следует выточить таким образом, чтобы с одного конца было готовое место для монтажа подшипников, а с другого имелась резьба для установки шайбы. - Устанавливаем подшипники. Лучше всего использовать те, которые уже применялись, но еще не израсходовали основной ресурс. Такие детали будут создавать минимальное сопротивление.

- Формируем стойку аппарата. В этих целях лучше всего использовать трубу с диаметром 5,2 сантиметра. На верхнем конце опоры монтируем сверху и сбоку.

- Для удобной постановки детали рекомендуем создать опорную площадку.

Видео: станок для балансировки колес своими руками.

Нюансы эксплуатации

Для начала работы со станком необходимо зафиксировать диск. Сделать это можно с помощью гайки и конуса. Проверив надежность крепления можно приступать к измерительным процедурам. Диск раскручивается, а затем его показатели сравнивают с эталонными. Отклонения должны находиться в диапазоне 2 и 1,5 г. Первый показатель – горизонтальный, второй – радиальный.

Отклонения должны находиться в диапазоне 2 и 1,5 г. Первый показатель – горизонтальный, второй – радиальный.

После первичного тестирования следует снять все грузики и провести повторные измерения. Тестируемый диск останавливается самой тяжелой точкой книзу. Обязательно учитывайте эту информацию в ходе измерения параметров диска. После этого колесо надо перекрутить на 90 градусов и на противоположную сторону навешиваем груз. В том случае, если при развороте на 45 градусов колесо перестает вращаться, значит, калибровка своими руками сделана успешно.

Republished by Blog Post Promoter

Что это такое и последствия невыполнения этого требования

Вибрация и шум являются нормальными для вашего оборудования, но как только они становятся слишком чрезмерными и в конечном итоге вызывают сбои, они проявляются в явлении, известном как «дисбаланс».

К сожалению, ваше оборудование не может работать без вибрации. Это обязательно произойдет в любом вращающемся механизме, которым вы владеете.

Хотя это неизбежно, все же есть способы поддерживать уровень вибрации, например динамическая балансировка.

Ниже мы познакомим вас с основами динамической балансировки и объясним, почему это крайне важный метод, на который стоит обратить внимание, если вы хотите, чтобы ваше оборудование было в наилучшем состоянии.

Что такое динамическая балансировка?

Это метод быстрой балансировки машин с помощью вращающихся частей. После измерения дисбаланса найти точное число можно с помощью специального электронного оборудования.

Динамическая балансировка необходима, когда машина или система разбалансированы из-за чрезмерной вибрации, что приводит к высокому уровню шума, что приводит к ухудшению общего состояния оборудования.

Решением этой проблемы будет устранение всех причин вибрации и обеспечение бесперебойной работы машины. Либо убирая, либо добавляя груз к устройству — для достижения полного равновесия. Обычно вы заметите, что такие детали, как роторы, якоря, рабочие колеса насосов, турбонагнетатели и роторы турбин, часто сталкиваются с «дисбалансом».

Итак, если вы понимаете, что проблема связана с вашим электродвигателем, возможно, пришло время для тщательной проверки электродвигателя. Хотя это может быть основной причиной, могут быть и другие проблемы, с которыми сталкивается ваше оборудование, поэтому позвольте инженеру тщательно проверить, чтобы убедиться в отсутствии других проблем.

Что произойдет, если вы не выполните динамическую балансировку своего оборудования?

Падение производительности оборудования

Когда оборудование не сбалансировано, оно не будет работать в полную силу. Особенно, если его целью является производство станков — это еще больше сильно повлияет на его качество. Например, высокоскоростной деревообрабатывающий станок будет производить больше брака и изделий с низким качеством поверхности, если инструменты и шпиндель не будут соответствующим образом сбалансированы.

Сокращение срока службы

Из-за большого количества напряжений, вызванных вибрацией в результате «разбалансировки», такие детали, как подшипники, фундаменты, роторы, корпуса, подвески, со временем изнашиваются. В свою очередь, это влияет на общее состояние оборудования и значительно сокращает срок его службы.

В свою очередь, это влияет на общее состояние оборудования и значительно сокращает срок его службы.

Опасность для вашего персонала и машины

Чрезмерная вибрация может снизить фрикционное сцепление зажимных и резьбовых соединений, что в конечном итоге приведет к ослаблению компонентов. Точно так же другие случаи также включают разрушенные электрические выключатели и трещины в трубах и кабелях в местах соединений.

Проще говоря, «дисбаланс» влияет на стандартные операции машины, что, в свою очередь, снижает безопасность ее эксплуатации и повышает вероятность причинения вреда вашему персоналу и машине.

Снижает привлекательность оборудования

Как правило, ваше оборудование будет использоваться в промышленных целях — для поддержки другого оборудования, производства материалов или любых других целей. Однако в случае, если у вас может быть намерение приобрести более новую модель или другую марку, вы можете вместо этого рассмотреть возможность продажи своего оборудования.

Сильная вибрация и громкие нерегулярные шумы снижают привлекательность оборудования. И это окажет негативное влияние на продукт при его продаже на рынке, что приведет к неудачной продаже. Отсюда возникает необходимость улучшить распределение массы оборудования за счет выполнения динамической балансировки.

Существуют различные типы дисбаланса, и его необходимо правильно идентифицировать, чтобы сразу устранить проблему. В такие моменты следует вызвать вашего доверенного инженера, чтобы определить точный тип дисбаланса. Например, если вы имеете дело с электродвигателем, возможно, стоит рассмотреть возможность перемотки электродвигателя в качестве основного сервиса.

Устранение неполадок, связанных с вибрацией шин при правильной балансировке колес

обслуживание

Вибрация на руле. Тряска на водительском сиденье или пульсация педали тормоза. Нет, это не начало страшилок о шиномонтаже, расслабьтесь. Часто это жалобы клиентов, которые часто указывают на общую проблему: вибрацию шин.

По словам Коутса, около 60% возвратов, связанных с вибрацией, происходят из-за неправильной установки или балансировки колес. Вот почему минимизация возврата вибрации начинается с правильной балансировки шин ваших клиентов.

Ошибки при монтаже и балансировке

Если вы столкнулись со статической ошибкой при установке балансировочного станка, это может быть вызвано зазубринами конусов или цанг, изношенной пружиной или валом или неправильным зажимом.

Сегодня многие легкосплавные диски больше не имеют простой конической центральной части. В дополнение к сопрягаемой поверхности центра отверстия ступицы колесо может иметь узкую косметическую переднюю часть. При использовании нескольких различных углов конусности очень важно, чтобы конус или цанга поддерживали колесо на структурном конусе для точной балансировки. Неправильный контакт может привести к движению колеса на балансировочном станке, что приведет к ложным показаниям и заставит техника гоняться за весами или добавить больше веса, потому что балансировщик запрашивает больше, обычно в разных местах.

Перед тем, как закрепить колесо на балансировочном станке, выполните проверку вращения и просмотрите показания. Если балансировочный станок не требует одинакового веса в одних и тех же местах, либо колесо не было отцентровано при втором вращении, либо не было отцентрировано при первом вращении. Дважды проверьте крепление на повторяемость. Ваша цель — максимально приблизить показания дисбаланса к нулю, прежде чем добавлять вес.

Примечание по хромированным колесам OEM

Дизайн колес OEM изменился за последние несколько лет с появлением хромированных колес OEM. Плакированное колесо представляет собой литой диск с хромированным пластиковым покрытием, приклеенным к лицевой стороне колеса. Их присутствие на рынке растет как лесной пожар, потому что автопроизводители осознали, что одни и те же литые поковки могут использоваться для нескольких марок и моделей с плакировкой, обеспечивающей разницу во внешнем виде. То, что когда-то в первую очередь считалось дизайном колес Chrysler, теперь используется на моделях Chevy, Ford, Audi, Mercedes-Benz, Toyota и Nissan.

Соблюдайте осторожность при обслуживании этих шин и колес в сборе. Пластиковая часть колеса находится в том месте, где поместился бы традиционный конус с высоким конусом. Если хромированное колесо установлено с конусом с высоким конусом, пластиковое покрытие колеса треснет, даже если оно имеет задний конус, потому что конус вытолкнет пластиковое покрытие из отверстия ступицы.

Решение проблемы вибрации шин

Соблюдение определенных протоколов и использование правильных монтажных принадлежностей может предотвратить или устранить большинство вибраций. Во-первых, всегда устанавливайте колесо на балансировочный станок задним конусом. «Обратный конус» — это когда техник использует конус или цангу на задней стороне колеса, чтобы установить шину и колесо в сборе на балансировочный стенд. Задний конус помогает правильно центрировать колесо на балансировочном стенде, так же как ступица подшипника помогает центрировать колесо на транспортном средстве.

В настоящее время при обслуживании многих шин и колес в сборе необходим двухсторонний комплект цанги с низким конусом. При монтаже шины с помощью заднего конуса на балансировочный стенд сначала установите пружину на балансировочный вал. Затем выберите цангу с малым конусом, которая плотно входит в заднюю часть центрального отверстия колеса. Наденьте цангу на вал балансира, затем на колесо, а затем на пластину с регулируемым штифтом. Совместите пластину регулируемого штифта с отверстиями колесных проушин и затяните гайку ступицы на валу.

При монтаже шины с помощью заднего конуса на балансировочный стенд сначала установите пружину на балансировочный вал. Затем выберите цангу с малым конусом, которая плотно входит в заднюю часть центрального отверстия колеса. Наденьте цангу на вал балансира, затем на колесо, а затем на пластину с регулируемым штифтом. Совместите пластину регулируемого штифта с отверстиями колесных проушин и затяните гайку ступицы на валу.

Кроме того, убедитесь, что ваш балансировщик находится в правильном режиме.

• Экономия веса:

Этот режим вычисляет лучшие места для размещения грузов, чтобы свести к минимуму статический дисбаланс. Однако это может привести к чрезмерному дисбалансу пары в сборке. При использовании колес и шин вторичного рынка в некоторых случаях отрицательное смещение и дополнительный вес в сборе делают автомобиль более чувствительным к парным вибрациям. • ProBalance: Этот режим вычисляет наилучшие точки для минимизации статического и парного дисбаланса, чтобы максимально приблизиться к нулю.

Его следует выточить таким образом, чтобы с одного конца было готовое место для монтажа подшипников, а с другого имелась резьба для установки шайбы.

Его следует выточить таким образом, чтобы с одного конца было готовое место для монтажа подшипников, а с другого имелась резьба для установки шайбы.