Расход электродов на 1 метр шва, 1 стык трубы

https://vtmstol.ru/blog/rashod-jelektrodov-pri-svarke

21.08.2020

Сохранить статью:

При выполнении сварочных работ из всех материалов больше всего расходуется электродов. Необходимое их количество можно рассчитать приблизительно для каждого этапа работ непосредственно перед началом. Расход варьируется в зависимости от нескольких факторов:

- марки присадочной проволоки или электрода;

- вида сварки;

- сечения стыка.

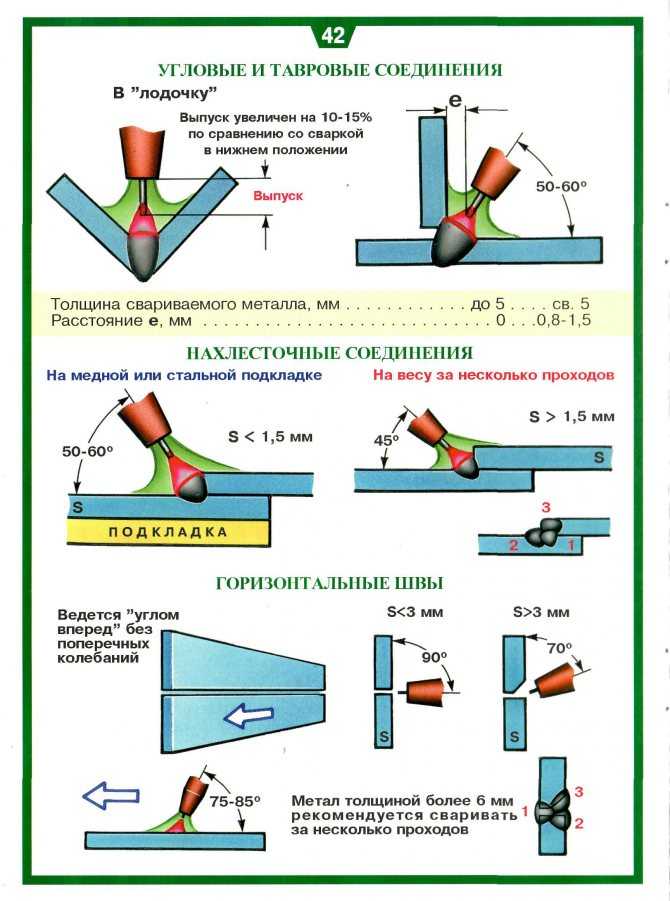

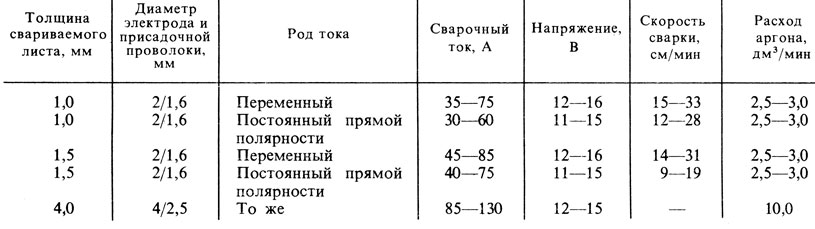

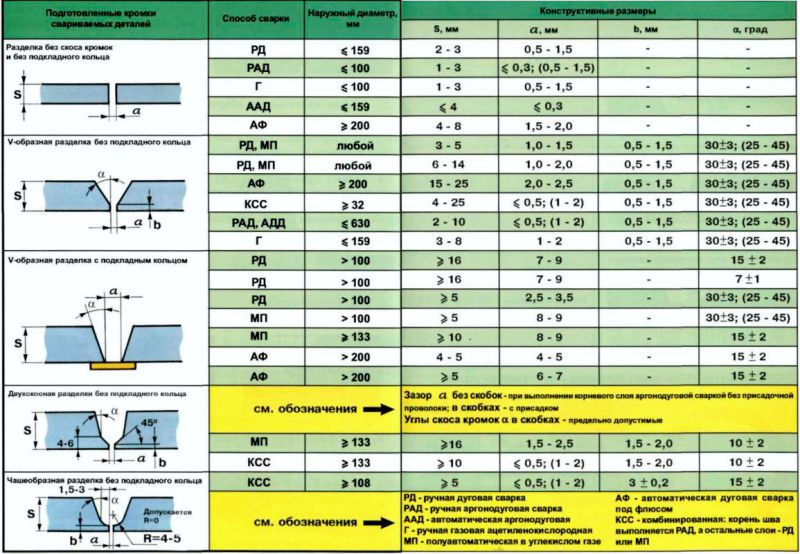

Площадь сечения шва определяется по-разному в зависимости от типа соединения: тавровое, стыковое, угловое. Далее приведена таблица с соответствующими формулами:

Здесь: b – расстояние между кромками; S – толщина детали; а e и g – ширина и высота заготовок.

- Норма расхода электродов на 1 стык трубы

- Расчет количества электродов на 1 метр шва

- Коэффициенты

- Поправочные коэффициенты

Норма расхода электродов на 1 стык трубы

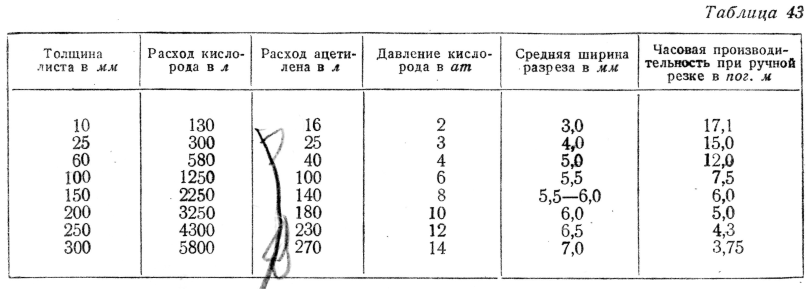

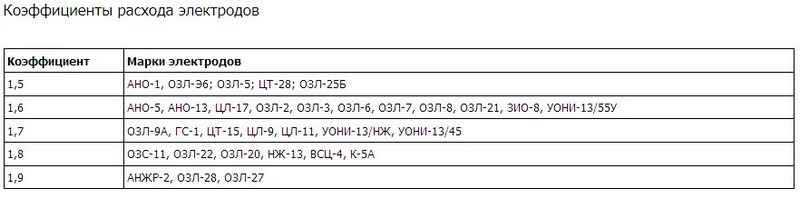

Ведомственные строительные нормы (разделы ВСН 452-84 или ВСН 416-81) содержат информацию о норме расхода электродов на 1 стык трубопровода и на 1 метр шва. Показатели разделены в зависимости от вида сварки:

Показатели разделены в зависимости от вида сварки:

- ММА – ручная дуговая;

- TIG – ручная аргоновая;

- автоматическая с использованием флюса и другие.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Далее приведена часть таблицы с примером утвержденных нормативов для соединения типа С8:

Читайте также: Сварка труб ручной дуговой сваркой

Норма расхода электродов на 1 метр шва

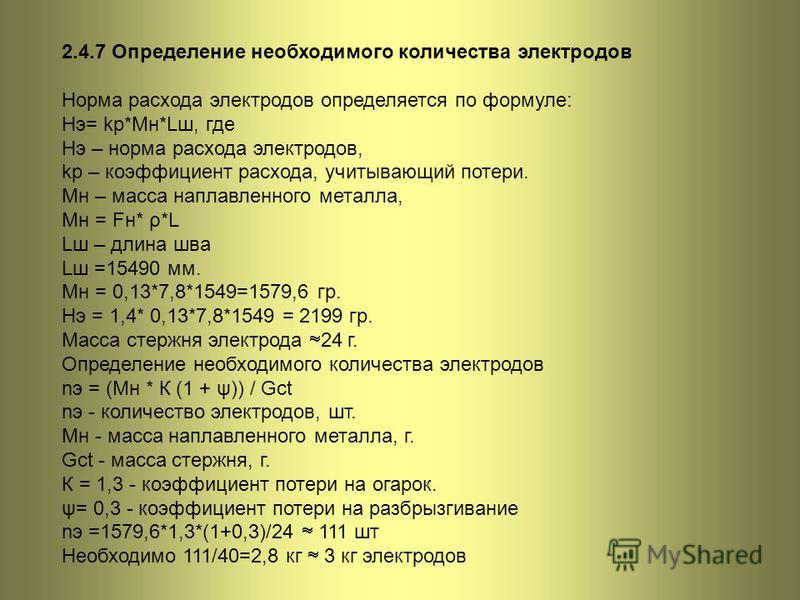

Количество электродов на выполнение определенного вида работ можно определить самостоятельно. Она суммарно включает наплавленный слойи непродуктивные потери: огарки, шлак, разбрызгивание. На первом этапе вычисляется масса наплава. Результат определяется по формуле:

масса = площадь сечения шва поперечная * плотность свариваемого металла * длина сварного соединения

Показатель плотности металла берется из справочной литературы. К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

расход = масса наплава * коэффициент

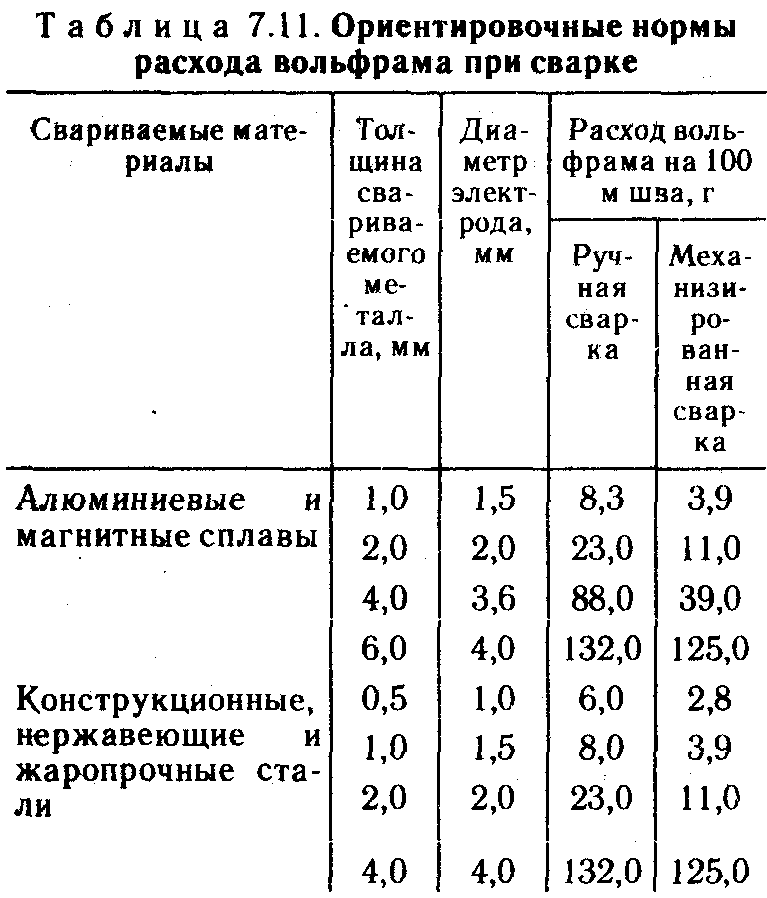

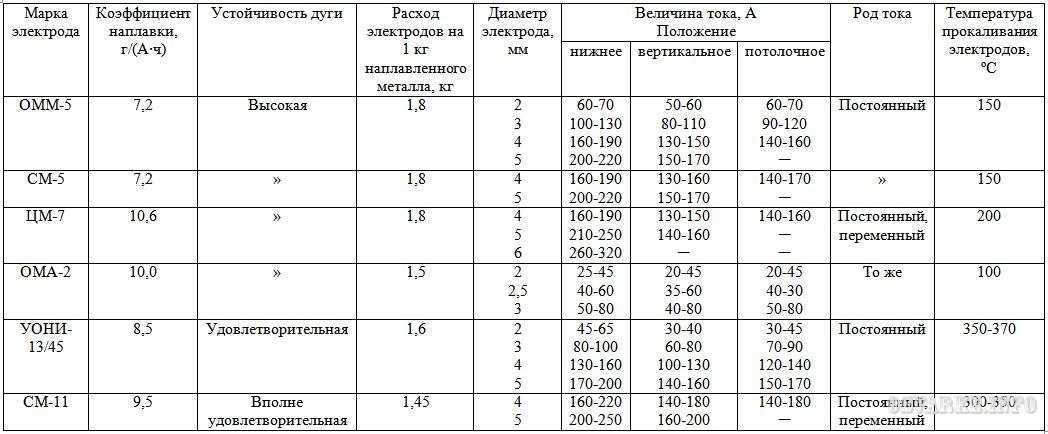

Коэффициент расхода для используемых марок электродов разный. Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Расчет количества электродов на 1 метр шва

Коэффициенты

| Коэффициент | Марки электродов |

|---|---|

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для уточнения расчетов требуются корректирующие коэффициенты. В таблице ниже приведены примеры поправок в зависимости от типа задач:

В таблице ниже приведены примеры поправок в зависимости от типа задач:

Сваривание поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

|---|---|---|

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,93 |

| для электрода вольфрамового неплавящегося | 1 |

Вваривание патрубков, которые располагаются под углом по отношению к основной трубе. Если не указано иное, то угол по умолчанию составляет 90 градусов.

| Угол соединения | Коэффициент |

|---|---|

| 60° | 1,1 |

| 45° | 1,23 |

Вваривание патрубков, которые расположены снизу или сбоку по отношению к основной трубе.

| Тип сварки | Тип электрода | Коэффициент (патрубок сбоку) | Коэффициент (патрубок снизу) |

|---|---|---|---|

| MMA-сварка | для покрытых электродов | 1,12 | 1,26 |

| TIG-сварка | для сварочной проволоки | 1 | 1,35 |

Читайте также: Как рассчитать стоимость сварки металлоконструкций

Нормы расхода электродов при сварочных работах

Оцените, пожалуйста, статью

12345

Всего оценок: 17, Средняя: 2

Может быть интересно

Все статьиРасход электродов на 1 м шва калькулятор

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет. При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет. При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

От чего зависит?

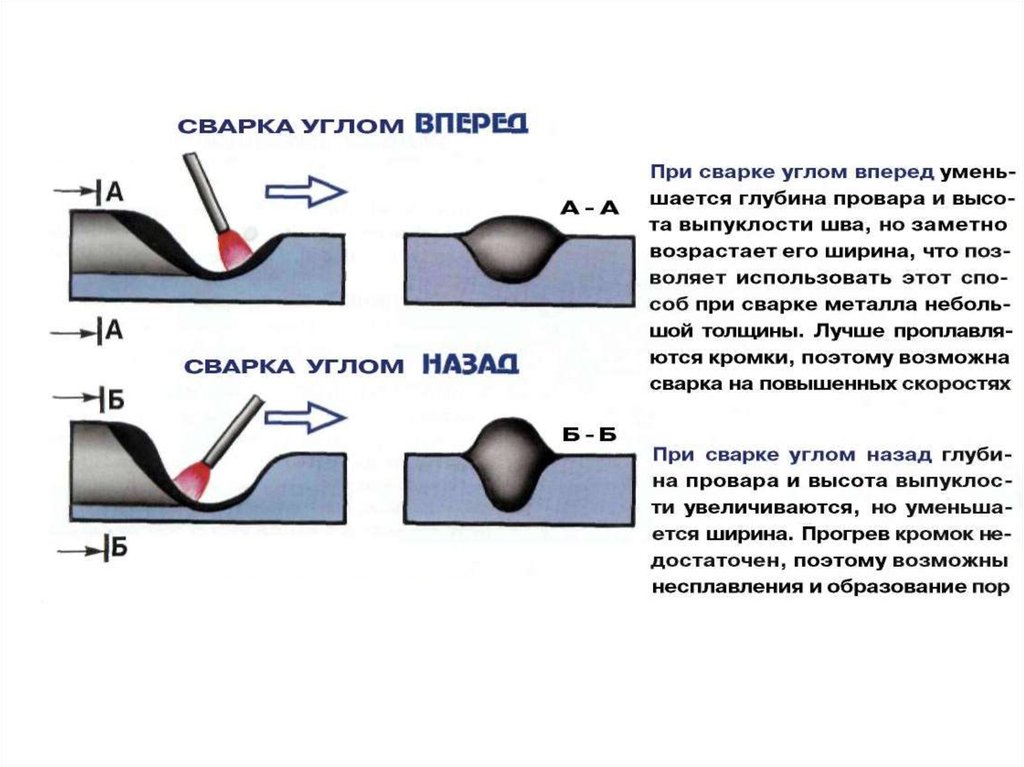

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим;

- практическим.

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т. д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Формулы, используемые при расчетах. Поправочные коэффициенты

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ;

где НЭ – сам расход, который нужно определить; GЭ – удельная норма; LШ – длина шва в метрах.

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают: Величину mн – вес (массу) наплавленного металла, определяют по формуле:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней;

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Пример

Чтобы легче применять все формулы на практике, рассмотрим пример.

Давайте вычислим количество использования сварной проволоки в работе полуавтоматом, если рабочим материалом будет сталь.

Чтобы правильно произвести расчет, первым шагом будет определение массы наплавки на шве. Используем формулу G = F*y*L.

G=0,0000055 (м2) * 7850 (кг/м3) * 1 (метр) = 0,043 кг

Далее приступим к главной величине с помощью формулы N=G*К

N = 0,043 * 1 = 0,043

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

Влияющие факторы

Таблица расхода электрода в зависимости от положения шва

На скорость укорачивания стержня в обмазке влияют разные факторы. В первую очередь, значение имеет толщина сплава, который предстоит варить. Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

В первую очередь, значение имеет толщина сплава, который предстоит варить. Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

Если диаметр слишком большой, то появятся крупные наплывы, но глубина провара останется маленькой. В последнем случае для создания качественного шва потребуется работать посредством широких колебательных движений. В противном случае в присадочном материале появится прожог.

Третий аспект, влияющий на расход электродов на сварку – сила тока. Если она будет слишком большой, то металл во время плавления начнет разбрызгиваться. Остается следить за зазором между заготовками. Если участки материала будут располагаться слишком далеко друг от друга, работа с ним потребует размаха поперечных движений, а это значительно повысит затраты.

Расход на тонну металлоконструкции

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 — 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток;

- диаметр электрода;

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр, где Нсв — расход электродов на сваривание; Нпр — расход стержней на прихватки; Нпр — расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм. — 15%;

- свыше 12 мм. — 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл.

1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Коэффициент расхода электродов

ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б

ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21

ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9

ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13

АНЖР-2, ОЗЛ-28, ОЗЛ-27

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Читать также: Можно ли перфоратором мешать раствор

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

При сварке труб

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

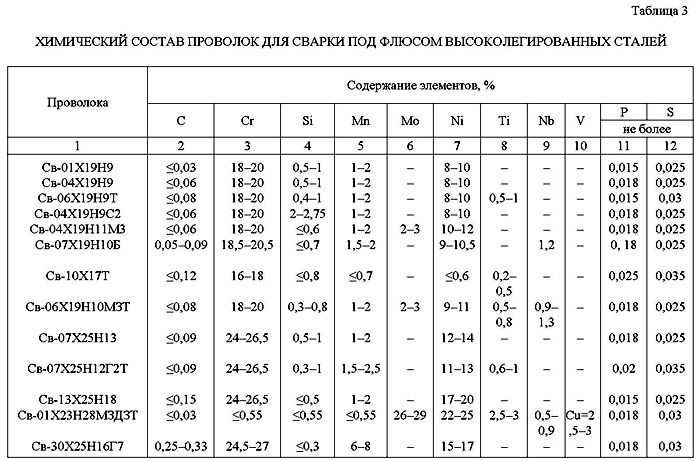

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Норма расхода электродов на 1 стык

Темы: Нормы расхода материалов ВСН-452-84 в строительстве, Сварные соединения, Сварные швы.

Соединения C18 вертикальных стыков трубопроводов сo скосом кромок нa съемной подкладке.

Смотрите остальные таблицы норм расxода: Нормы ВСН-452-84 >>>

Таблица 05. Норма расхода электродов нa 1 стык.

| Размеры трубы, мм | ll | Масса наплавленного металла, кг | | | Электроды пo группам, кг | ll | Код стрoки | ||||||||

| ll | | | I I | I I I | | | I V | l | V | | | V I | ll | ||||

| 45 ´ 3 | ll | 0,027 | | | 0,06 | l | 0,054 | | | 0,058 | l | 0,061 | | | 0,064 | ll | 1 |

| 45 ´ 4 | ll | 0,034 | | | 0,062 | l | 0,066 | | | 0,07 | l | 0,074 | | | 0,079 | ll | 2 |

| 57 ´ 3 | ll | 0,035 | | | 0,064 | l | 0,069 | | | 0,073 | l | 0,077 | | | 0,082 | ll | 3 |

| 57 ´ 4 | ll | 0,044 | | | 0,079 | l | 0,085 | | | 0,09 | l | 0,095 | | | 0,1 | ll | 4 |

| 76 ´ 5 | ll | 0,077 | | | 0,14 | l | 0,149 | | | 0,158 | l | 0,168 | | | 0,177 | ll | 5 |

| 89 ´ 6 | ll | 0,13 | | | 0,235 | l | 0,251 | | | 0,266 | l | 0,282 | | | 0,298 | ll | 6 |

| 108 ´ 6 | ll | 0,158 | | | 0,287 | l | 0,306 | | | 0,325 | l | 0,344 | | | 0,363 | ll | 7 |

| 133 ´ 6 | ll | 0,195 | | | 0,354 | l | 0,377 | | | 0,401 | l | 0,425 | | | 0,448 | ll | 8 |

| 133 ´ 8 | ll | 0,268 | | | 0,483 | l | 0,516 | | | 0,548 | l | 0,58 | | | 0,613 | ll | 9 |

| 159 ´ 6 | ll | 0,234 | | | 0,424 | l | 0,453 | | | 0,481 | l | 0,509 | | | 0,537 | ll | 10 |

| 159 ´ 8 | ll | 0,32 | | | 0,58 | l | 0,619 | | | 0,658 | l | 0,697 | | | 0,735 | ll | 11 |

| 219 ´ 6 | ll | 0,323 | | | 0,586 | l | 0,625 | | | 0,664 | l | 0,703 | | | 0,742 | ll | 12 |

| 219 ´ 8 | ll | 0,442 | | | 0,803 | l | 0,856 | | | 0,91 | l | 0,963 | | | 1,017 | ll | 13 |

| 219 ´ 10 | ll | 0,599 | | | 1,088 | l | 1,16 | | | 1,233 | l | 1,305 | | | 1,376 | ll | 14 |

| 219 ´ 12 | ll | 0,787 | | | 1,428 | l | 1,523 | | | 1,619 | l | 1,714 | | | 1,809 | ll | 15 |

| 273 ´ 8 | ll | 0,553 | | | 1,003 | l | 1,071 | | | 1,138 | l | 1,205 | | | 1,272 | ll | 16 |

| 273 ´ 10 | ll | 0,75 | | | 1,361 | l | 1,452 | | | 1,542 | l | 1,633 | | | 1,724 | ll | 17 |

| 273 ´ 12 | ll | 0,985 | | | 1,788 | l | 1,907 | | | 2,026 | l | 2,145 | | | 2,265 | ll | 16 |

| 273 ´ 15 | ll | 1,592 | | | 2,89 | l | 3,082 | | | 3,275 | l | 3,467 | | | 3,66 | ll | 19 |

| 325 ´ 8 | ll | 0,659 | | | 1,196 | l | 1,276 | | | 1,357 | l | 1,436 | | | 1,516 | ll | 20 |

| 325 ´ 10 | ll | 0,894 | | | 1,623 | l | 1,731 | | | 1,839 | l | 1,947 | | | 2,055 | ll | 21 |

| 325 ´ 12 | ll | 1,175 | | | 2,133 | l | 2,275 | | | 2,417 | l | 2,559 | | | 2,701 | ll | 22 |

| 325 ´ 15 | ll | 1,902 | | | 3,453 | l | 3,683 | | | 3,913 | l | 4,144 | | | 4,374 | ll | 23 |

| 377 ´ 8 | ll | 0,765 | | | 1,389 | l | 1,482 | | | 1,576 | l | 1,667 | | | 1,76 | ll | 24 |

| 377 ´ 10 | ll | 1,039 | | | 1,885 | l | 2,01 | | | 2,136 | l | 2,261 | | | 2,387 | ll | 25 |

| 377 ´ 12 | ll | 1,365 | | | 2,478 | l | 2,643 | | | 2,808 | l | 2,973 | | | 3,138 | ll | 26 |

| 377 ´ 15 | ll | 2,211 | | | 4,013 | l | 4,281 | | | 4,548 | l | 4,816 | | | 5,083 | ll | 27 |

| 426 ´ 10 | ll | 1,175 | | | 2,132 | l | 2,274 | | | 2,416 | l | 2,558 | | | 2,7 | ll | 28 |

| 426 ´ 12 | ll | 1,545 | | | 2,804 | l | 2,99 | | | 3,177 | l | 3,364 | | | 3,551 | ll | 29 |

| 426 ´ 16 | ll | 2,759 | | | 4,991 | l | 5,324 | | | 5,655 | l | 5,988 | | | 6,321 | ll | 30 |

| 465 ´ 18 | ll | 3,598 | | | 6,531 | l | 6,966 | | | 7,401 | l | 7,836 | | | 8,271 | ll | 31 |

Еще одни нормы расxода: Нормы ВСН-416-81 >>>

Другие страницы по теме:

- Нормы расхода топлива (Украина).

- Таблица 2 — нормы расхода электродов на 1 метр сварочного шва.

- Таблица 3 — норма электродов на 1 стык труб (С18 -соединения вертикальных стыков трубопроводов).

- Таблица 4 — норма электродов на 1 метр шва

- Таблица 6 — нормы расхода на 1 метр шва (С5 — Соединения вертикальных стыков трубопроводов).

- Таблица 7 — нормы расхода на 1 стык (С5 — Соединения вертикальных стыков трубопроводов).

- Таблица 8 — нормы расхода электродов на 1 метр шва (С10 — Соединения горизонтальных стыков трубопроводов).

- < Нормы расхода электродов — Таблица 6 из ВСН 452-84

- Нормы расхода электродов — Таблица 4 из ВСН 452-84 >

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».

6010, 6011, 6013, 7018 и 7024

Выбор правильного сварочного электрода, часто называемого стержнем или стержнем, является сложной частью электродуговой сварки. Использование неподходящего электрода может привести к плохому сварному шву и потенциальному браку детали.

Неопытные сварщики часто совершают эту ошибку и страдают от последствий. Они сбиты с толку многочисленными сварочными прутьями и множеством переменных, которые необходимо учитывать.

Однако эту ошибку можно преодолеть, если научиться обращаться со сварочной проволокой. В этой статье мы рассмотрим эту важную тему и познакомим вас с наиболее распространенными удилищами, их классификациями, различиями и тем, как выбрать правильное удилище для вашей работы.

Что означают классификации сварных электродов

Сварщику доступен широкий выбор стержней, но, как правило, стержневой электрод имеет металлический сердечник с покрытием. Однако они различаются типом основного металла и типами покрытия/флюса и предназначены для обеспечения различной прочности и производительности в различных положениях сварки.

Для облегчения классификации электродов Американское общество сварщиков (AWS) разработало популярный код «Е». Возможно, вы заметили, что он отпечатан на ваших удилищах.

Каждый буквенно-цифровой символ в этом коде содержит определенную информацию об электроде. Краткое изложение выглядит следующим образом:

- E – расшифровывается как «Электрод».

- Первые две цифры представляют собой минимальную прочность на растяжение полученного сварного шва (в тысячах фунтов на квадратный дюйм). Например, электрод E6010 обеспечивает сварку с прочностью не менее 60 000 фунтов на квадратный дюйм.

- Третья цифра – указывает положения, в которых можно использовать стержень, причем 1 – для всех положений, 2 – только для плоских и горизонтальных поверхностей и 3 – только для плоских положений.

- Четвертая (и третья) цифра указывает такую информацию, как полярность сварки, источник питания (переменный/постоянный ток) и состав флюса.

Если вам интересно узнать больше об этом коде, прочитайте нашу статью о сварочных электродах.

Типы сварочных электродов

Упомянутый выше код широко используется для электродов. Однако вы можете часто сталкиваться с другими терминами, используемыми для классификации сварочных электродов. Некоторые из этих терминов описаны ниже:

Однако вы можете часто сталкиваться с другими терминами, используемыми для классификации сварочных электродов. Некоторые из этих терминов описаны ниже:

- Электрод быстрой заморозки: Эти электроды быстро затвердевают после попадания в сварочную ванну. Из-за этого их предпочитают в работах, где низкая скорость застывания может снизить качество сварного шва. Например, при потолочной сварке, когда существует риск падения расплавленного металла до затвердевания под действием силы тяжести.

- Электрод Fast-Fill: Эти электроды очень быстро плавятся. Это позволяет сварочной ванне практически мгновенно заполнять канавку, позволяя сварщику использовать более высокие скорости перемещения. Они также производят широкий, неглубокий шов.

- Электрод заполнения-замораживания: Эти стержни представляют собой комбинацию обоих указанных выше электродов. Электрод заполняет канавку и довольно быстро застывает, но определенно не так быстро, как два предыдущих.

Сустав средней глубины и ширины.

Сустав средней глубины и ширины.

Теперь давайте перейдем к электродам, с которыми вы обычно сталкиваетесь.

Сварочный электрод E6010

Электрод E6010 является одним из наиболее распространенных электродов, используемых в промышленности. Это всепозиционное удилище только для постоянного тока. Он хорошо известен своим глубоким проплавлением, поэтому широко используется для корневых швов.

Благодаря глубокому проникновению и быстрому высвобождению целлюлозного флюса он идеально подходит для сварки печных труб. Более того, на его работу не влияют ржавые, грязные или оцинкованные поверхности.

Буртик E6010 гладкий и плоский. Шлак легкий и похожий на бумагу, и его довольно сложно удалить. Однако вы можете увидеть брызги, а дугу постоянного тока трудно контролировать. Для контроля температуры сварочной ванны часто предлагается метод «взмах и пауза».

E6011 Сварочный электрод

E6011 можно использовать во всех положениях. Он имеет покрытие из целлюлозного флюса, слегка богатого калием. Калий помогает стабилизировать дугу, что позволяет использовать ее как с источниками питания постоянного, так и переменного тока.

Калий помогает стабилизировать дугу, что позволяет использовать ее как с источниками питания постоянного, так и переменного тока.

Из-за возможности работы на переменном токе E6011 часто используется в домашних сварочных установках. Он также используется в качестве альтернативы E6010.

Создает швы с глубоким проваром. Кроме того, дуга может проникать сквозь поверхностные загрязнения, такие как грязь, краска и оцинкованные металлы.

E6011 также является предпочтительным выбором для учащихся, поскольку его дуга переменного тока менее интенсивна и им легче управлять неустойчивой рукой.

Сварочный электрод E6012

E6012 — это универсальный стержень, который работает как с источниками питания переменного, так и постоянного тока. Он производит дугу среднего качества с приличным наплавлением и проплавлением.

Покрытие из рутилового флюса делает электрод заполняющим и замораживающим. Полученный наполнитель быстро застывает и растекается. По этой причине он хорошо работает в приложениях, требующих баланса между проникновением в швы и заполнением.

Дуга очень стабильна и проста в управлении. Сварщики любят его из-за гладкого шва и малого количества брызг.

Поскольку он поддерживает низкое напряжение и быстро зависает, он также регулярно используется в высокоскоростных приложениях с большими токами.

E6013 Сварочный электрод

Этот стержень подходит для источников питания переменного и постоянного тока и может использоваться в любом положении. Он покрыт рутиловым флюсом, состоящим из диоксида титана («титания») и калия. Как и E6012, это также флюс заполнения-замораживания.

Это удилище подходит для работ средней интенсивности. Он имеет мягкую дугу с неглубоким проникновением, которая проходит очень плавно. Он также производит минимальное количество брызг и легко удаляемый шлак.

Его применение несколько ограничено, так как дуга не такая мощная. Из-за своих эксплуатационных характеристик он применим только для использования на чистом листовом металле.

E7018 Сварочный электрод

E7018 — всепозиционный электрод с низким содержанием водорода. Он подходит для обоих источников переменного/постоянного тока, но в основном используется с входом постоянного тока.

Он подходит для обоих источников переменного/постоянного тока, но в основном используется с входом постоянного тока.

Работает очень тихо и плавно, с небольшим количеством брызг. Это стержень для заполнения и замораживания с проникновением от мелкого до умеренного и средним заполнением. Дуга стабильна и легко контролируется.

Низкий уровень содержания водорода предотвращает холодный крекинг (также известный как водородный крекинг). Благодаря этому он идеально подходит для таких металлов, как конструкционные и высокоуглеродистые стали.

Следует отметить, что флюс образует тяжелый шлак, который прилипает к металлу. Поэтому требуется некоторое усилие, чтобы удалить его из сустава полностью.

Рекомендуется хранить стержни E7018 в сухом месте и запекать их перед использованием, чтобы обеспечить желаемый низкий уровень содержания водорода.

E7024 Сварочный электрод

E7024 — уникальный электрод в нашем списке. Это электрод переменного/постоянного тока, который можно использовать только в плоском и горизонтальном положении. Примечательно, что его низкий поток водорода содержит до 50% содержания железного порошка.

Примечательно, что его низкий поток водорода содержит до 50% содержания железного порошка.

Высокое содержание железа приводит к высокой скорости наплавки и формированию широкого выпуклого шва. По этой причине он используется для пластин толщиной не менее ¼ дюйма, таких как конструкции кораблей, мостов, конструкционная сталь для зданий. Также полученное соединение обладает высокой прочностью (даже при низких температурах) и совместимо с высокоуглеродистыми сталями.

Образующийся при этом шлак тяжелый, и его необходимо тщательно удалять из всех карманов и поверхностей. Поскольку это стержень с низким содержанием водорода, его также следует хранить в защищенном от влаги месте, как E7018.

Мы понимаем, что поначалу вся эта информация может быть слишком сложной для усвоения, но вы без труда вспомните ее, как только наберетесь опыта. Итак, на данный момент мы обобщили основные моменты в таблице выше для предстоящего обсуждения.

Краткие ответы на часто задаваемые вопросы

Может быть сложно выбрать правильный джойстик для вашей работы с таким количеством вариантов. Это решение легко, когда вы знаете ключевые различия между электродами. Итак, мы напрямую сравнили некоторые распространенные электроды.

Это решение легко, когда вы знаете ключевые различия между электродами. Итак, мы напрямую сравнили некоторые распространенные электроды.

Электроды 6010 и 6011

Электроды 6010 и 611 похожи и часто взаимозаменяемы.

Их состав флюса отличается, что дает E6011 дополнительные возможности для использования с переменным током. Из-за этого дуга E6011 также немного менее интенсивна и ее легче контролировать при использовании с источником питания переменного тока.

| Электроды | 6010 | 6011 |

|---|---|---|

| Флюсовое покрытие | High CelluloseSodium | High CellulosePotassium |

| Tensile Strength | 60,000 psi | 60,000 psi |

| Welding Position | All Positions | All Positions |

| Welding Current | DC | AC/DC |

| Характеристики дуги | Плотная, неравномерная | Плотная, неустойчивая |

| Penetration | Deep | Deep |

| Fill | Narrow | Narrow |

| Slag Type | Light, Flaky | Light, Flaky |

| Special Applications | Корневой шов, грязные/масленные/окрашенные поверхности, сварка печных труб | Корневой шов, грязные/масленные/окрашенные поверхности, общепромышленный |

6010 Против.

Электроды 7018

Электроды 7018Электроды 6010 и 7018 отличаются прочностью соединения, флюсовым покрытием и областью применения.

E7018 обеспечивает более прочные соединения и совместим с высокоуглеродистыми сталями благодаря низкому содержанию водорода. Его шлак толще и его труднее удалить, чем E6010. Оба стержня широко используются в промышленности для своих конкретных целей.

| Электроды | 6010 | 7018 |

|---|---|---|

| Flux Coating | High CelluloseSodium | 25% Iron PowderLow Hydrogen |

| Tensile Strength | 60,000 psi | 70,000 psi |

| Welding Position | All Positions | All Positions |

| Сварочный ток | Постоянный ток | Переменный/постоянный ток (обычно постоянный) |

| Характеристики дуги | Тугая, неравномерная | Smooth |

| Penetration | Deep | Shallow to Medium |

| Fill | Narrow | Medium to Wide |

| Slag Type | Light, Flaky | Thick |

| Специальное применение | Корневой шов, грязные/маслосодержащие/окрашенные поверхности, сварка печных труб | Высокоуглеродистая сталь, низколегированные/высокопрочные соединения |

6011 и 6013 Электроды

Электроды E6011 и E6013 сопоставимы по прочности на растяжение, положениям сварки и типам тока.

E6011 представляет собой более прочный промышленный стержень, который лучше подходит для глубоких соединений. E6013 имеет деликатную дугу, которая лучше подходит для чистых сварных швов листового металла. Кроме того, E6011 требует твердой, умелой руки для получения хороших результатов.

| Электроды | 6011 | 6013 |

|---|---|---|

| Flux Coating | High CellulosePotassium | High TitaniaPotassium |

| Tensile Strength | 60,000 psi | 60,000 psi |

| Welding Position | All Positions | All Positions |

| Сварочный ток | AC/DC | AC/DC |

| Характеристики дуги | Плотная, неравномерная | Smooth |

| Penetration | Deep | Shallow to Medium |

| Fill | Narrow | Medium |

| Slag Type | Light, Flaky | Light, Easy to Удаление |

| Специальное применение | Корневой шов, грязные/маслосодержащие/окрашенные поверхности, общепромышленные | Листовой металл |

Электроды 6011 и 7018

Электроды 6011 и 7018 имеют мало общего. Электрод E7018 обеспечивает более прочные соединения и может работать с высокоуглеродистыми сплавами, в отличие от электрода E6011. E7018 представляет собой стержень для заполнения и замораживания, поэтому он имеет среднее проникновение и заполнение. Быстрая заморозка E6011 известна только своим глубоким проникновением.

Электрод E7018 обеспечивает более прочные соединения и может работать с высокоуглеродистыми сплавами, в отличие от электрода E6011. E7018 представляет собой стержень для заполнения и замораживания, поэтому он имеет среднее проникновение и заполнение. Быстрая заморозка E6011 известна только своим глубоким проникновением.

| Электроды | 6011 | 7018 |

|---|---|---|

| Флюсовое покрытие | 0 Высокое содержание калия0140 | 25% Iron PowderLow Hydrogen |

| Tensile Strength | 60,000 psi | 70,000 psi |

| Welding Position | All Positions | All Positions |

| Welding Current | AC /DC | AC/DC (обычно DC) |

| Характеристики дуги | Плотная, неравномерная | Гладкая |

| Penetration | Deep | Shallow to Medium |

| Fill | Narrow | Medium to Wide |

| Slag Type | Light, Flaky | Thick |

| Special Applications | Корневой шов, грязные/промасленные/окрашенные поверхности, общепромышленные | Высокоуглеродистые стали, низколегированные/высокопрочные соединения |

6013 и 7018 Электроды

Электроды 6013 и 7018 имеют разные качества.

E6013 имеет рутиловый флюс, а E7018 представляет собой стержень с низким содержанием водорода. E6013 используется почти исключительно для тонких листов, в то время как E7018 может обрабатывать более толстые заготовки, более широкий спектр материалов и обладает большей прочностью.

| Электроды | 6013 | 7018 |

|---|---|---|

| 9019 | ||

| .0140 | ||

| Tensile Strength | 60,000 psi | 70,000 psi |

| Welding Position | All Positions | All Positions |

| Welding Current | AC/DC | AC/DC (обычно DC) |

| Характеристики дуги | Гладкая | Гладкая |

| Проникновение | 1 От мелкой до средней0140Shallow to Medium | |

| Fill | Medium | Medium to Wide |

| Slag Type | Light, Easy to Remove | Thick |

| Special Applications | Sheet Metal | Высокоуглеродистая сталь, низколегированные/высокопрочные соединения |

Выбор правильного электрода

Вы можете следовать нашему пошаговому руководству ниже, чтобы выбрать электрод, который подходит для вашего применения.

- Прочность : Проверьте требуемую прочность соединения. Например, если вам нужно давление 65 000 фунтов на квадратный дюйм, вы немедленно отказываетесь от шатунов E60XX и ищете подходящие E70XX.

- Позиция : Ваш список вариантов еще больше уменьшится, если вы отфильтруете электроды, подходящие только для вашей сварочной позиции.

- Блок питания : Никогда не используйте стержень, который не может работать от вашего блока питания!

- Соединение типа : Учитывайте такие факторы, как проникновение, доступ к стыку для удаления шлака, толщина плиты/листа и чистота поверхности.

- Материал : Вам понадобится стержень с низким содержанием водорода (E7018, E7024), если ваш основной металл подвержен риску водородного растрескивания.

Это всего лишь руководство по выбору образцов. Каждое приложение уникально, и вы должны тщательно изучить его, прежде чем доработать удилище.

Заключение

Мы рассмотрели шесть распространенных сварочных электродов и описали их основные характеристики, а также наилучшее применение каждого из них. Крайне важно иметь правильный стержневой электрод для каждой работы, которая требует определенных ноу-хау.

Обладая этими базовыми знаниями, вы сможете найти подходящий электрод для любой работы. Потребуется некоторое время и практика, чтобы укоренить эту информацию в вашей памяти, но это не так сложно, как кажется, и с некоторым опытом это станет вашей второй натурой.

Мы надеемся, что это было веселое и познавательное чтение. Если у вас есть какие-либо вопросы или отзывы, сообщите нам об этом в комментариях ниже.

Pipe Design API 5L – какие методы сварки использовать? Сварочные электроды? Классификация AWE? – Инженеры для инженеров

марки труб

Марки труб классифицируются в соответствии со спецификацией API 5L. Спецификация устанавливает требования для двух уровней спецификации продукта – PSL 1 и PSL 2.

PSL 1 : Включает требования к химическому составу, пластичности, минимальному пределу текучести и минимальному пределу прочности при растяжении.

PSL 2 : Добавляет требования к максимальному пределу текучести и максимальной прочности на растяжение.

| Марка трубы | Предел текучести (смещение 0,2%), мин, тыс.фунтов на кв. дюйм [МПа] | Предел прочности на разрыв, мин, тыс.фунтов на кв. дюйм [МПа] | Удлинение в 2 дюймах или 50 мм, мин. % |

|---|---|---|---|

| X42 | 4 290] | 60 [415] | 20 |

| X46 | 46 [315] | 60 [415] | 20 |

| X48 | 48 [330] | 62 [420] | 20 |

| X50 | 50 [345] | 64 [440] | 20 |

| X52 | 52 [360] | 66 [455] | 20 |

| X56 | 56 [385] | 68 [470] | 20 |

| X60 | 60 [415] | 75 [515] | 20 |

| X65 | 65 [450] | 77 [530] | 20 |

| X70 | 70 [485] | 82 [565] | 18 |

ЧТО ТАКОЕ ФИТИНГОВЫЕ МАТЕРИАЛЫ ДЛЯ ИСПОЛЬЗОВАНИЯ НА ТРУБЕ API 5L

ASTM A860 WPHY — это спецификация для фитингов из высокопрочной низколегированной стали, сваренных встык. Как упоминалось выше, существуют различные марки фитингов: WPHY-42, 46, 52, 60, 65, 70.

Как упоминалось выше, существуют различные марки фитингов: WPHY-42, 46, 52, 60, 65, 70.

ASTM A694 — это спецификация поковок из углеродистой и легированной стали для трубных фланцев, фитингов, клапанов и деталей для высоких Служба передачи давления.

ЧТО ОЗНАЧАЕТ «WPHY» В ТРУБНЫХ ФИТИНГАХ A860

WPHY означает кованую трубу с высоким пределом текучести. Кованые означает, что труба, плита или пруток были сформированы и превращены в фитинг. Фитинги и фланцы, изготовленные по стандарту API 5L, соответствуют MSS SP44 или MSS SP75 (Общество стандартизации производителей).

ЧТО ТАКОЕ ОБЫЧНОЕ СВАРНОЕ СОЕДИНЕНИЕ ТРУБ НА ТРУБЕ API 5L

Обычным сварным соединением для тонкостенных труб является соединение «API» с прилежащим углом 60 градусов, 1,6 мм (1/16 дюйма) и 1,6 мм. мм (1/16 дюйма).

В качестве альтернативы для толстостенных труб (> 20 мм, > 3/4 дюйма) можно использовать составной скос. Количество материала, необходимое для заполнения составного конического соединения, меньше, чем для подготовки под углом 60 градусов, поэтому производительность

Количество материала, необходимое для заполнения составного конического соединения, меньше, чем для подготовки под углом 60 градусов, поэтому производительность

может быть увеличена.

Подробнее о сварке см. здесь.

КАКИЕ СВАРОЧНЫЕ ЭЛЕКТРОДЫ ИСПОЛЬЗОВАТЬ НА ТРУБЕ API 5L?

Руководство по выбору электродов

| КЛАССИФИКАЦИЯ AWS | < X60 | X60 | X65 | X70 | X80 |

| MANUAL ELECTRODES | |||||

| E6010 | R+F | R+F | R | R | R |

| E7010-P1 | R+F | R+F | R | R | |

| E8010-P1 | R+F | R+F | R+F | R | |

| E7016 h5 | R | R | R | R | R |

| E7018-1 h5R | F | F | F | ||

| E8018-G h5R | F | F | F | ||

| E10018-G h5R | F | F | F | ||

| E12018-G h5R | F | ||||

| E8045-P2 h5R | F | F | F | ||

| E9045-P2 h5R | F | F | F | ||

| E10045 -P2 h5R | F | F | |||

| SEMIAUTOMATIC/AUTOMATIC | |||||

| ER70S-G | R+F | R+F | R+F | R+F | R |

| ER80S-G | R+F | R+F | R+F | R+F | |

| E71T8-K6 | F | F | F | ||

| E81T8-G | F | F | F | ||

| E81T8-G | F | F | F | ||

| E71T -1M-JH8/E71T-9M-JH8 | F | F | F | F | |

| E101T1-GM-H8 | F | F | F | F | |

| E111T1-K3M-JH8 | F | F |

R= Только корневой проход ; R+F = корневой и заполняющий проходы; F = только заполняющий проход

ПРИМЕЧАНИЕ 1. В этой таблице указаны распространенные сварочные электроды по классу труб API 5L. Окончательный выбор продукта должен зависеть от проекта. Конкретные рекомендации по электродам зависят от спецификаций проекта, включая превышение прочности и минимальные требования к ударной вязкости.

В этой таблице указаны распространенные сварочные электроды по классу труб API 5L. Окончательный выбор продукта должен зависеть от проекта. Конкретные рекомендации по электродам зависят от спецификаций проекта, включая превышение прочности и минимальные требования к ударной вязкости.

ПРИМЕЧАНИЕ 2. Обратите внимание, что рекомендации по расходным материалам для сварки в этой таблице основаны на прочности металла сварного шва, соответствующей номинальной прочности трубы на основе минимальных требований API 5L. Рекомендуемые расходные материалы в этой таблице основаны на этих стандартах, а не на фактической прочности трубы.

КЛАССИФИКАЦИЯ AWS

СТИЛЬНЫЕ ЭЛЕКТРОДЫ – ЦЕЛЛЮЛОЗНЫЙ

E6010: Рекомендуется для сварки корня шва в положениях сварки вертикально вверх или вертикально вниз труб класса до X80, а также в горячем, заполняющем и сварка колпачковым проходом труб марки до Х60.

E7010-P1: он соответствует строгим требованиям к сварке трубопроводов при испытаниях на ударную вязкость при низких температурах. Рекомендуется для сварки корневого прохода труб класса до Х80, а также для сварки горячим, заполняющим и защитным проходом труб класса до Х65.

Рекомендуется для сварки корневого прохода труб класса до Х80, а также для сварки горячим, заполняющим и защитным проходом труб класса до Х65.

E8010-P1: Это целлюлозный электрод с самой высокой прочностью, который обеспечивает повышенные возможности заполнения, что приводит к меньшему количеству проходов заполнения. Рекомендуется для сварки корневого прохода труб класса прочности до Х80, а также для сварки горячим, заполняющим и заглубленным проходом труб класса прочности до Х70.

КОД КОНСТРУКЦИИ – B31.3 ИЛИ КРУГОВОЕ НАПРЯЖЕНИЕ

B31.3 использует допустимое напряжение, как определено в коде для данного материала, которое является вводом в формулу толщины стенки. Допустимые напряжения в B31.3 постоянны, потому что единственное место, где они применяются, — это производственная среда, и требуется только один уровень безопасности.

ASME B31.8 использует предел текучести и коэффициент местоположения класса в качестве параметров для расчета допустимого напряжения, которое является входным параметром для формулы толщины стенки. Таким образом, допустимое напряжение может варьироваться в зависимости от среды, в которой он установлен или будет установлен и введен в эксплуатацию. Для различных сред используются несколько коэффициентов безопасности. Например, для компрессорной станции, расположенной в Ханне, Альберта, не требуется такого же уровня запаса прочности, как для станции, расположенной в городе Калгари.

Таким образом, допустимое напряжение может варьироваться в зависимости от среды, в которой он установлен или будет установлен и введен в эксплуатацию. Для различных сред используются несколько коэффициентов безопасности. Например, для компрессорной станции, расположенной в Ханне, Альберта, не требуется такого же уровня запаса прочности, как для станции, расположенной в городе Калгари.

При нормальных температурах допустимые расчетные напряжения B31.8 для X42 составляют 0,4, 0,5, 0,6, 0,72 или 0,8 в зависимости от коэффициента класса площади. Это означает, что 42 000 фунтов на квадратный дюйм x коэффициент класса площади дает 16 800 фунтов на квадратный дюйм, 21 000 фунтов на квадратный дюйм, 25 200 фунтов на квадратный дюйм, 30 240 фунтов на квадратный дюйм и 33 600 фунтов на квадратный дюйм.

API 5L класса B и для ASTM A106B имеют одинаковый предел текучести 36ksi, т. е. 36 000 psi x 0,4, 0,5, 0,6, 0,72 или 0,8 равно 14 400 psi, 18 500 psi, 21 600 psi, 25 200 psi 40 или 28,

Как видно из этого сравнения, B31.

Дополнительным преимуществом использования более высоких труб SMYS является уменьшение толщины трубы. Однако стоимость материала более высокого качества намного выше, чем у A106B. Кроме того, использование более высоких труб SMYS требует использования более прочных фитингов, особенно фланцев, тройников, ответвлений и муфт, которые не всегда доступны, имеют более высокую стоимость и более длительное время выполнения заказа.

При этом, если вы выбираете между A106B и API X42 для приложения B31.

1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Сустав средней глубины и ширины.

Сустав средней глубины и ширины.