Расчет расхода электродов на 1 м шва

Расход электродов на 1 м шва является важным показателем при составлении сметы на проведение сварочных работ. От точности расчета зависят экономические показатели всего проекта. Расчет расхода электродов должен производить опытный сварщик, хорошо разбирающийся в марках продукции и методиках сварочного процесса. Он должен учесть все нюансы предстоящих работ.

Схема сварочного электрода.

Общие формулы для расчета

За норму расхода принимается максимальное количество материалов, необходимых для производства сварочных работ. Нормирование должно учитывать расход электродов на сварку, прихватки и проведение правки способом «холостых валиков»:

Н = Нсв + Нпр + Нпр.

Норма на прихваточные работы и определяется в процентном отношении от расхода на основные работы:

- при сварке стали толщиной до 12 мм – 15%;

- при сварке стали толщиной более 12 мм – 12%;

- при сварке алюминиевых и титановых сплавов – до 20%.

Норма на правку изделий из алюминиевых и титановых сплавов составляет:

- для алюминия толщиной до 8 мм – 30%;

- для алюминия толщиной более 8 мм – 25%;

- для титана – 35-40%.

Марки электродов и их предназначение.

Расход электродов при изготовлении металлоконструкций определяется поузловыми, подетальными, поиздельными или пооперационными нормами. Все они связаны между собой и вычисляются исходя из расчета затрат материалов на 1 м сварного шва. Для конкретных типоразмеров затраты регламентируются согласно СНиП.

В расходную часть входит масса наплавленного металла и технологические потери:

N = M*K,

где N – норма расхода на 1 м,

M – масса наплавленного металла на 1 м,

K – коэффициент потерь.

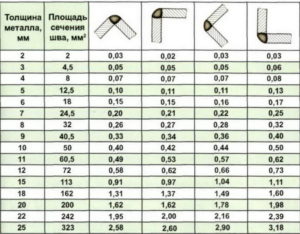

Масса присадки на один метр шва (M) рассчитывается как произведение площади поперечного сечения (S), плотности материала (ρ) и длины шва (L = 1 м):

M = S* ρ* L

Площадь поперечного сечения берется по факту, а плотность материала – из справочной литературы. Для рядовых сталей она равняется 7,85 г/см³.

Для рядовых сталей она равняется 7,85 г/см³.Читайте также:

Как производится сварка алюминия полуавтоматом.

В чем особенности аргонной сварки.

О сварке инвертором для начинающих читайте здесь.

Вернуться к оглавлению

Расчет поправочного коэффициента

Значение коэффициента (K) включает в себя технологические потери на угар, разбрызгивание и огарки. Оно зависит от применяемых методов и режимов сварки, типов сварных материалов, сложности условий проведения работ.

Коэффициент отношения расхода материала к наплавленной массе для различных типов электродов приведен в таблице.

Таблица расхода электродов.

Данный показатель учитывает потери на разбрызгивание и угар, а также на огарок. При расчете потерь на огарок был взят огарок длиной 50 мм, остающийся от стандартного электрода длиной 450 мм. Если фактические значения длин отличаются, то применяют поправку.

λ = (lэ – 50)/(lэ – lо),

где lэ – длина электрода,

lо – длина огарка.

Значения потерь на разбрызгивание, угар и огарок указываются в паспортной характеристике сварочных материалов.

Сложность работ определяется расположением сварного шва. В случаях, если оно отличается от нижнего, вносят следующие поправочные коэффициенты:

- для расположенного в наклонной плоскости – 1,05;

- для расположенного в вертикальной плоскости – 1,10;

- для потолочного- 1,20.

Учесть все тонкости работ по сварке металла, основываясь только на теоретических расчетах, достаточно сложно. И хотя в СНиП подробно описаны нормы при различных видах сварки, рекомендуется провести испытательные работы.

Контрольные работы проводятся в тех же условиях и с применением тех же материалов, что и проектируемые. Для обеспечения бесперебойности процесса и предотвращения задержек, связанных с непредвиденными затратами материала, закупку материалов следует проводить с запасом 5-7%.

С целью экономии присадочных материалов необходимо соблюдать соответствующую им настройку напряжения и силы тока. Экономия может быть достигнута и изменением угла наклона руки в процессе сварки.

Экономия может быть достигнута и изменением угла наклона руки в процессе сварки.

В изделиях, где не требуется особой плотности соединения, используются прерывистые швы 50-150 мм с расстоянием между ними 100-300 мм и более. За счет этого происходит значительная экономия времени и уменьшается расход электродов.

С целью значительного уменьшения затрат на проведение работ рекомендуется использовать автоматическую сварку, которая обеспечивает высокую производительность и позволяет экономить за счет уменьшения площади поперечного сечения, не уменьшая качество стыка. Комплекс мер может в результате дать экономию до 30%.

О том как сэкономить на быте и хобби читайте здесь: https://lopatnik.info

ДСТУ 3159-95. Ресурсосбережение. Нормирование расхода сварочных материалов. Общие требования, методы определения нормативов при ручной и механизированой электросварке (62363)

Сварка порошковой проволокой

Расчет норматива расхода порошковой проволоки производится по формуле (2).

Для укрупненных расчетов Кл порошковой проволоки для сварки в защитных газах равен 1,21, самозащитной — 1,29.

Сварка активированной проволокой

Норматив расхода активированной сварочной проволоки определяется по формуле (2).

Точечная дуговая сварка

Норматив расхода сварочной проволоки и флюса устанавливается в килограммах на 1000 электрозаклепок.

Нормативы расходов сварочной проволоки и флюса в килограммах устанавливаются, исходя из массы наплавленного металла, 12в килограммах на 1000 электрозаклепок по формуле (2). Масса наплавленного металла рассчитывается по формуле

М-р-У„м-10′6 , (16)

где Унм — объем наплавленного металла на одну электрозаклепку, мм3.

Ручная сварка покрытыми электродами

Для определения нормы расхода электродов на сварную конструкцию (изделие) используется выражение

Н.„р – 2 > (17)

у-1

где Н/ — норматив расхода электрода на один метр /-го типа шва при данной толщине, кг;

Lj— длина /-го типа шва, м;

т — количество типов швов, j – 1, 2, 3»…,m.

Норматив расхода электродов на сварное соединение определяется по формуле (2).

Расход покрытых электродов на прихватку определяется с учетом площади поперечного сечения шва и суммарной длины прихваток. Общий расход электродов на прихватку определяется по формуле

НПр – Af-Кв -Дф, (18)

где £пр — длина всех прихваток, м.

Электрошлаковая сварка

При электрошлаковой сварке нормируются электродные и присадочные материалы (проволока, пластины, ленты, порошки, крупка и др.) и флюс. При некоторых типах сварных соединений расходуется также металл на остающуюся подкладку.

Норматив расхода электродных и присадочных материалов определяется по формуле (2), где К* при сварке проволочным электродом (ШЭ) равен 1,04, плавящимся мундштуком (ШМ) — 2,08, пластинами (ШП) — 1,15.

Норматив расхода флюса определяется по формуле (2), где величина Къ при сварке деталей толщиной до 200 мм равен 0,10, свыше 200 мм — 0,06.

4.3.4 Норматив расхода металла на остающуюся подкладку для сварных соединений С2, УЗ, ТЗ (приложение Б) при способах сварки ШМ и ШГ1 равен 19 кг/м. Масса остающейся подкладки при сварке ШЭ приведена в таблице 5.

Таблица 5

Толщина металла, мм | Масса Остающейся подкладки, кг, при типе шва | ||

С2 | УЗ | ТЗ | |

О 16 до включ. | 19 | 19 | 19 |

Св. 30 * 80 » | 19 | 19 | 38 |

• 80 » 450 * | 38 | 38 | 38 |

4. 9 Контактная сварка

9 Контактная сварка

При контактной сварке нормируется расход электродов, изготовляемых из медных сплавов для точечной, шовной и стыковой сварки.

При контактной стыковой сварке на оплавление и осадку нормируется также расход конструкционного материала, из которого изготовляется деталь или изделие.

Норматив расхода электрода Не# при точечной сварке рассчитывается на одну тысячу сварных точек, при шовной — на одну тысячу метров сварных швов, при стыковой — на одну тысячу сварных стыков и определяется по формуле

Нея- (19)

G#

где ту — масса электрода г-го типоразмера из /-го материала, кг;

G# — эксплуатационная стойкость электрода і-го типоразмера из /-го материала до полного износа соответственно на одну тысячу сварных точек, одну тысячу метров швов, одну тысячу стыков.

Эксплуатационная стойкость электрода зависит от многих трудноучитываемых факторов и устанавливается на основе опытностатистических данных.

Нормативы расхода электродов не учитывают потери материала при их изготовлении, величина которых по отношению к массе электрода составляет до 30 % при токарной обработке и до 10 % — при холодной высадке.

Норматив расхода конструкционного материала при контактной стыковой сварке Нк определяется по формуле

Нк “ (Допл + А&с)’Л*р * (20)

где Допл— припуск на оплавление, см;

Дос — припуск на осадку, см;

/*1 — площадь поперечного сечения свариваемого изделия в месте сварки, см2.

ПРИЛОЖЕНИЕ А

(рекомендуемое)

Ориентировочные критерии оценки

прогрессивности технологических процессов сварки

по уровню технологических отходов

Таблица А. 1

1

В процентах

Категория технологического процесса | Технологические отходы |

Безотходный Малоотходный Рядовой | До 1,5 включ. Св. 1,5 до 10,0 » » 10,0 |

ПРИЛОЖЕНИЕ Б

(рекомендуемое) *

Основные типы сварных соединений,

выполняемых дуговыми способами сварки

Таблиця Б.1 — Основные типы сварных соединений механизированной и ручной сваркиУсловное обозначение соединения Конструктивные элементы | |

подготовленных кромок свариваемых деталей | шва сварного соединения |

Формула для расчета площади поперечного сечения наплавленного металла шва

С1

С2

ИЪ

СЗ

С4

C5

77ZZZZ

Ъ

F-Sb +

+O,75(eg + ei£1)

F-M + 0,75ef

F- Sb + 40,75<ef+едр

F – Sb + 0. еі«і)

еі«і)

F- Sb + 0,5(5-

-c)2tga+ ■Ю,75(ек+е&

)Условное обозначение соединения

Конструктивные элементы ‘

подготовленных кромок свариваемых деталей

шва сварного соединения

Формула для расчета площади поперечного сечения наплавленного металла шва

С12

С13

F – Sb* 0,5(5- -c/tga+ +O,75(cr*ei<i>

F-SM,nSR*+ + Я(5-с- – Л)+0.5х x(S-c-fl)2tga+

Условное обозначение соединения Конструктивные элементы | |

подготовленных кромок свариваемых деталей | шва сварного соединения |

Формула для расчета площади поперечного сечения наплавленного металла шва

F – SM. 5X x[(h-c)2tga+

5X x[(h-c)2tga+

+(S-A)(A-c)x xtga+0,75x xfaftyft)

C15

F – Sb + , +0,25(S-c)2tio+ +1,5eg

/?-5Ж,57Л2+ +(S-c-2R)R+ , 40,25(5-с-2Л)2х xtga+ l,5eg

Условное обозначение соединения

Конструктивные элементы

подготовленных кромок свариваемых деталей

шва сварного соединения

Формула для расчета площади поперечного сечения наплавленного металла шва

C21

C22

F – Sb +($- -c)2tgo+ •K),75(eg+*i£i)

F – Sb +(<$- -c)2tga+ •H),75eg

F – Sb +(S- -c)2tga+ ■Ю,75(є£+ЄіГі)

F – Sb +2(S- -c)q+ +(S-c)2tga+ ■H>,75(e,frh?igl)

Условное обозначение соединения

Конструктивные элементы

подготовленных кромок свариваемых деталей

шва сварного соединения

Формула для расчета площади поперечного сечения наплавленного металла шва

С23

С24

С25

С38

С26

С27

F- St* +1,57Я2+(5- -С-Ю2Я+ +(S-c-^)2tga+ 40,75

-ftrtga +Л-

-crtg^+ +2(Л-с)(5-Л)и^+ -K),75(ey<-eig1)

F-Sb 40,5(5-

-c)2tga+ +l,5eg

F- St* 4-3,14Я24(5-

-С-2ЛЇ2Я+ 40,5 (5-c- -2tf)2iga+ +1,5eg

F – St*lh2gc* +G,SlS-c- -2h)2ig^+2h(S- -c-2h>i&£+ +1 t5eg

Условное обозначение соединения Конструктивные элементы * подготовленных кромок | шва сварного соединения |

свариваемых деталей |

Формула для расчета площади поперечного сечения наплавленного металла шва

С31

F- +0. 785/Г+ +(5-С-Я)Л+ 40,5(S-c-

785/Г+ +(5-С-Я)Л+ 40,5(S-c-

’Ю,75(сг+«і/і)

С32

F- St* 4О.5Л +OJ(S-A- -crtgp4- +($-A-c’fttga+

C33

F-№ +(S-c)2tfcr+ *O,75(er+tifi>

Условное обозначение соединении

Конструктивные элементы

подготовленных кромок свариваемых деталей

шва сварного соединения

Формула для расчета площади поперечного сечения наплавленного металла шва

С35

С36

С37

F-Sb+ +1Л71Г+ +(5-с-Я)2Я+ +(S-<xff)2t#r+ +О,75е£

+1,57Л2+ +(5-с-Я)2Я+ +(5-с-Л)21«а+ +0,75«

Л – 5M2tga+ +(5-c-A)2tfi8+- +2(5-с-Л) х xAtga+ +0. ifi>

ifi>

F-(S-tob* 1 +<?1 W2 o +(S-A-ci>2ttf+ +2(S-A-q) x xcxtga+O,75e<

F – Sb + , + 0,3925/*+ +ЯМЛЛ+ +0,75(cf+eifi)

* Формула для расчета площади поперечного сечения основного шва.

Условное обозначение соединения

Конструктивные элементы

подготовленных кромок свариваемых деталей

Скачать бесплатно

Преимущества SEAM — интегрированный контроль качества

Избавьтесь от сложностей, сомнений и потерь в процессе.

Замените его простотой, эффективностью и надежностью.

Простота

Независимо от того, проводите ли вы испытание, выполняете калибровку или устраняете ненормальный результат, модульность испытательных платформ SEAM делает эти задачи простыми, поэтому их можно легко интегрировать в вашу систему контроля качества.

Проиграть видео

Эффективность

Простые в использовании аппаратные и программные интерфейсы позволяют оператору анализировать больше образцов за долю времени, которое требуется для обычного тестирования. Это освобождает оператора от участия в других мероприятиях по обеспечению качества.

Проиграть видео

Надежность

Если вы зарегистрированы в плане интегрированного обслуживания оборудования контроля качества, любой неисправный модуль может быть отправлен нам обратно для немедленной бесплатной замены. Это включает в себя отказ компонентов, невозможность калибровки и обычный износ, такой как повреждение штифта или гнезда.

Это включает в себя отказ компонентов, невозможность калибровки и обычный износ, такой как повреждение штифта или гнезда.

Проиграть видео

Сравнение методов проверки соответствия электродов ЭКГ

Типичный внутренний тест

Настройка

Тестовая платформа SEAM

Оборудование

Источник питания, мультиметр, осциллограф, пользовательская схема и ПК для регистрации данных

Тестовая платформа SEAM и ПК для запуска приложения SEAM

Уровень навыка оператора

Инженер

Техник по обеспечению качества

Консистенция

Настройка может различаться у разных операторов

Независимо от оператора

Вместимость

Одна пара электродов

До 32 пар электродов

Время тестирования (один образец)

15 минут

6 минут

Время тестирования (12 образцов)

3 часа

6 минут

Использование

Длительное время испытаний означает, что значительное количество продукции может быть произведено до того, как будет выявлена проблема. Это приводит к более высоким производственным затратам из-за необходимости брака или переработки продукта.

Это приводит к более высоким производственным затратам из-за необходимости брака или переработки продукта.

Возможность частого выполнения коротких тестов с большим количеством образцов означает раннее выявление проблем. Отходы сведены к минимуму, что приводит к снижению производственных затрат.

Калибровка

Блок питания, мультиметр и осциллограф должны быть отправлены за пределы объекта для калибровки, что может привести к простою в течение нескольких недель.

Калибратор SEAM-ACP позволяет калибровать каждый канал SEAM на месте менее чем за 10 минут.

Поиск и устранение неисправностей

Устранение неполадок может потребовать глубоких знаний тестовой системы. Не все операторы будут иметь эти знания.

Модульность системы позволяет заменять образцы и каналы, позволяя любому оператору эффективно изолировать и решить проблему.

Прочность

Одиночная тестовая установка не устойчива к отказам оборудования. Дубликаты каждой единицы оборудования должны быть под рукой.

Дубликаты каждой единицы оборудования должны быть под рукой.

В случае неисправности канала SEAM его можно отключить, а остальные каналы продолжат работать в обычном режиме.

Сбережения

Снижение капитальных затрат

Снижение эксплуатационных расходов

Меньше времени простоя

Меньше отходов

Сравнение методов проверки соответствия электродов ЭКГ

- Типовое внутреннее испытание

Установка - Типовой внутренний тест

Настройка

Оборудование

Блок питания, мультиметр, осциллограф, специальная схема и ПК для регистрации данных

Уровень навыка оператора

Инженер

Консистенция

Настройка может различаться у разных операторов

Вместимость

Одна пара электродов

Время тестирования (один образец)

15 минут

Время тестирования (12 образцов)

3 часа

Использование

Длительное время испытаний означает, что значительное количество продукции может быть произведено до того, как будет выявлена проблема. Это приводит к более высоким производственным затратам из-за необходимости брака или переработки продукта.

Это приводит к более высоким производственным затратам из-за необходимости брака или переработки продукта.

Калибровка

Блок питания, мультиметр и осциллограф должны быть отправлены за пределы объекта для калибровки, что может привести к простою в течение нескольких недель.

Поиск и устранение неисправностей

Устранение неполадок может потребовать глубоких знаний тестовой системы. Не все операторы будут иметь эти знания.

Прочность

Одиночная тестовая установка не устойчива к отказам оборудования. Дубликаты каждой единицы оборудования должны быть под рукой.

Сбережения

Снижение капитальных затрат

Оборудование

Тестовая платформа SEAM и ПК для запуска приложения SEAM

Уровень навыка оператора

Техник по обеспечению качества

Консистенция

Независимо от оператора

Вместимость

До 32 пар электродов

Время тестирования (один образец)

6 минут

Время тестирования (12 образцов)

6 минут

Использование

Возможность частого выполнения коротких тестов с большим количеством образцов означает раннее выявление проблем. Отходы сведены к минимуму, что приводит к снижению производственных затрат.

Отходы сведены к минимуму, что приводит к снижению производственных затрат.

Калибровка

Калибратор SEAM-ACP позволяет калибровать каждый канал SEAM на месте менее чем за 10 минут.

Поиск и устранение неисправностей

Модульность системы позволяет заменять образцы и каналы, позволяя любому оператору эффективно изолировать и решить проблему.

Прочность

В случае неисправности канала SEAM его можно отключить, а остальные каналы продолжат работать в обычном режиме.

Сбережения

Снижение эксплуатационных расходов

Меньше времени простоя

Меньше отходов

Мы полагаемся на QC Integrated Solutions и их системы SEAM ECG Electrode Platform, чтобы предоставить нам электрические данные, необходимые для удовлетворения строгих электрических требований наших клиентов.

— Select Engineering Inc.

Принадлежности для контактной сварки | RWElectrodes.com — Электроды RW

Обратная связь с клиентами!

Марк В. “ Быстрая доставка, удобный веб-сайт.”

Майк Т. ” Отличный сайт. Удобная навигация. Я нашел единственный сайт, на котором можно было сделать онлайн-заказ “.

Родриго Р. ” Всегда есть нужный мне материал, и время доставки всегда лучше.”

Рекомендуемые продукты

- Распродажа

- Распродажа

- Распродажа

- Распродажа

- Распродажа

- Распродажа

- Распродажа

- Распродажа

- Распродажа

Посмотреть все Рекомендуемые товары

Из блога

В мире сварки существует так много терминов.