Расчет расхода электродов при ручной дуговой сварке

Главная » Статьи » Расчет расхода электродов при ручной дуговой сварке

Нормы расхода электродов при сварке – методики и особенности расчета

Сварочное «искусство» в последнее время набирает огромные обороты развития. Появились новые методы сварки, которые вовсе не требуют вмешательства человека, и модернизируются старые и надежные способы ручной сварки. Если вам интересно узнать о сварке тонкого металла и об особенностях электродов для обеспечения сварочных процессов, то рекомендуем прочитать данную статью.

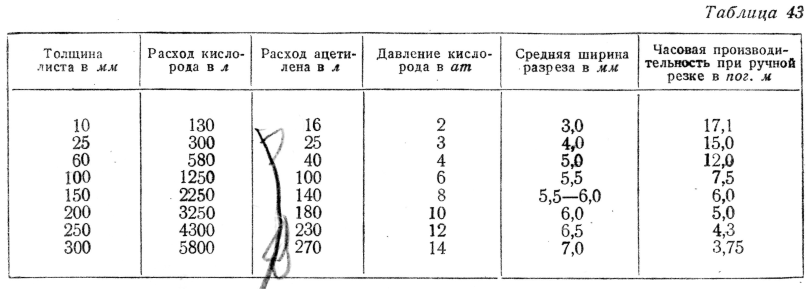

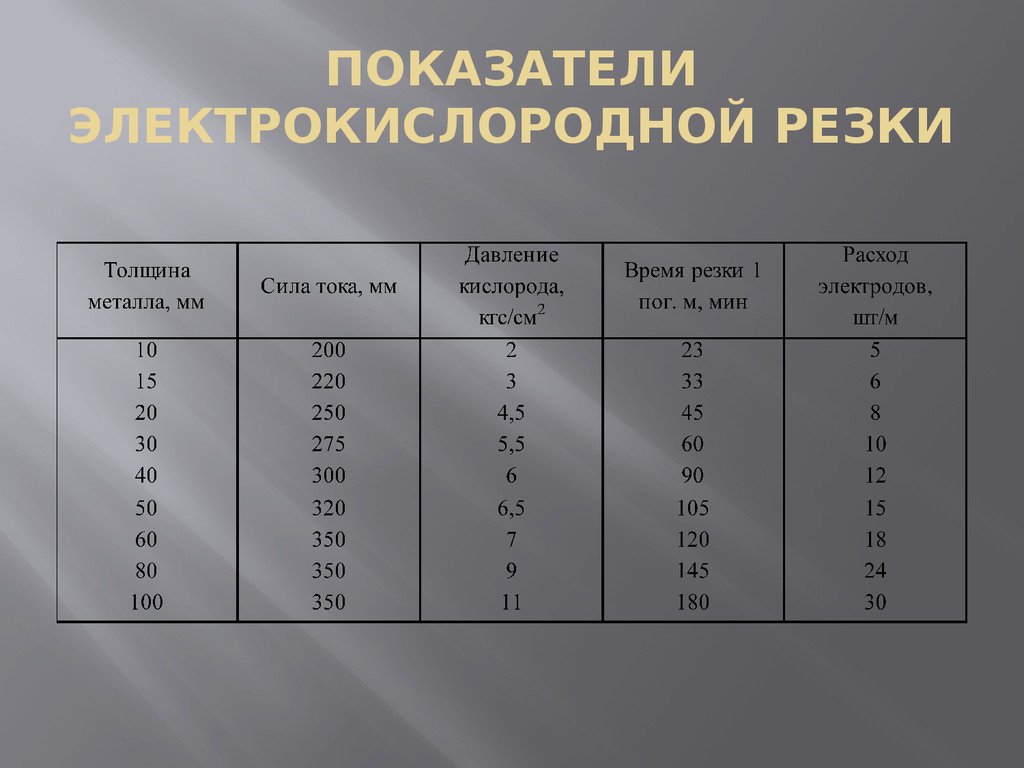

Аппараты для электрической дуговой сварки могут применяться, в том числе, и для резки металлических элементов и конструкций. Для получения лучших результатов рекомендуется использовать специальные электроды для резки металла, различающиеся по конструкции и используемым при их изготовлении материалам.

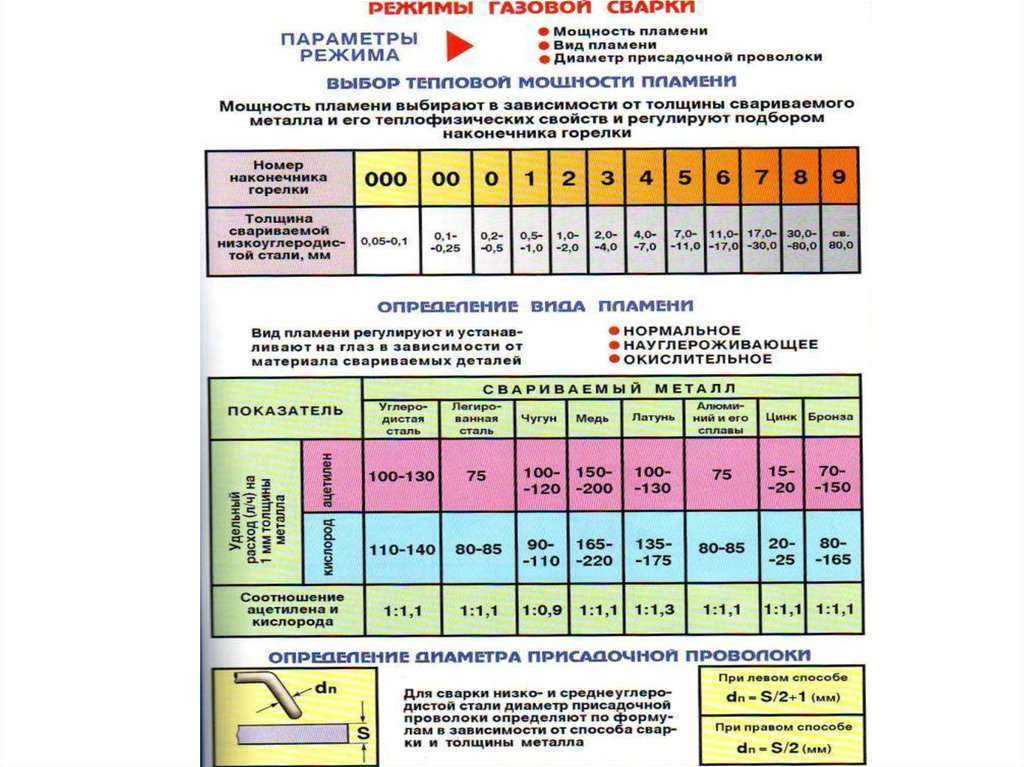

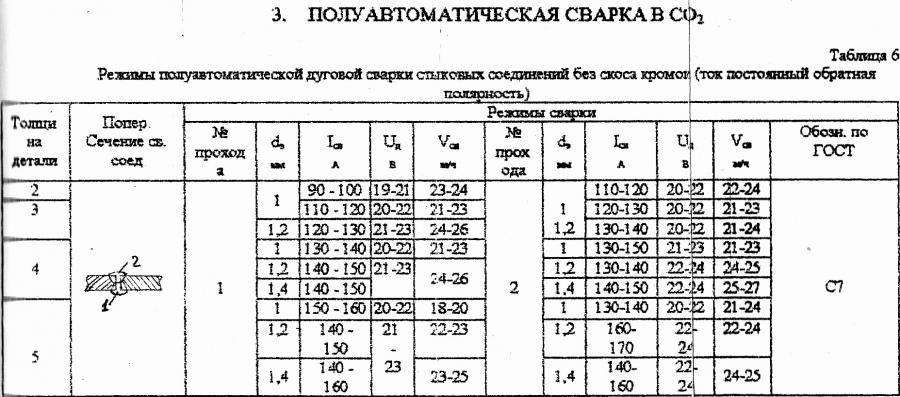

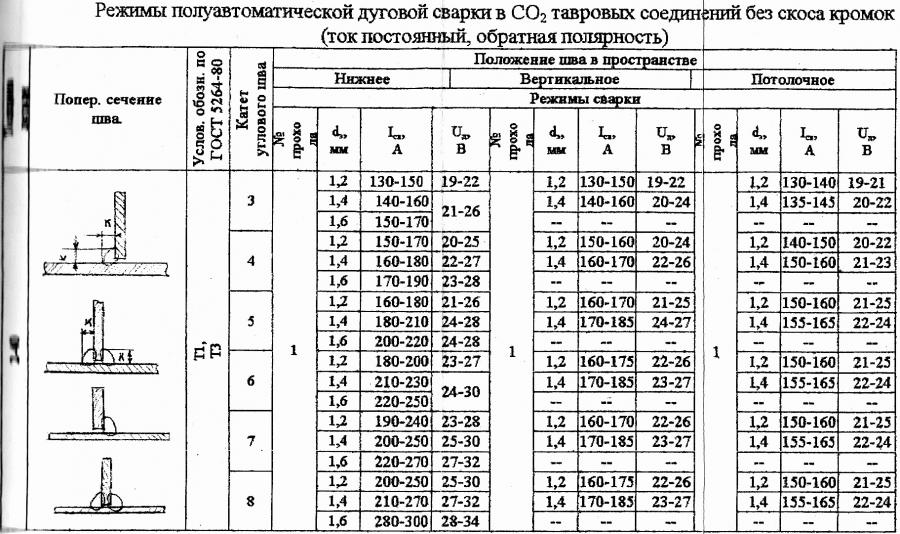

Расчет режима сварки довольно трудоемкий процесс. Однако эта статья поможет вам пошагово сделать его гораздо легче. Мы детально описали типы режимов расчета сварки в углекислом газе.

Мы детально описали типы режимов расчета сварки в углекислом газе.

stalevarim.ru

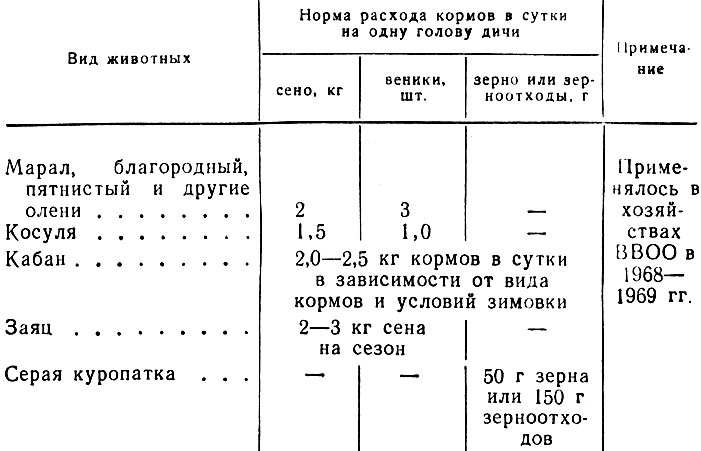

Расход электродов

Подсчет расхода сварочных электродов необходим еще на первоначальном этапе, когда вы только начинаете планировать работы по сварке.

Для того чтобы как можно точнее рассчитать нужное количество электродов, вам нужно будет учитывать главные факторы: массу наплавленного металла, норму расхода сварочных электродов и длину шва.

Если все расчеты будут произведены правильно и максимально точно, то и сам процесс сварки будет эффективным.

Норма – максимальная величина абсолютного расхода сварочного материала, других материалов, например, топлива, электроэнергии. В том числе, сюда можно отнести расход энергии живого труда в соотношении на единицу производимой продукции.

Например, если говорить о норме расхода электродов, газов, флюсов, соотношение приходится на производство одного изделия в соответствии со всеми техническими требованиями либо на процесс сваривания одного метра шва металла.

Отмечают классификацию, разработанную на основе степени выполняемой работы. Данная классификация включает в себя пооперационные, подетальные, узловые и поиздельные нормы.

К пооперационной норме относят нормы, которые были установлены в соответствии с выполняемой технологической операции, то есть норма расхода электродов в процессе сварки. Поодетальные нормы – это нормы, которые определяет затраты труда при изготовлении конкретной детали металла.

С помощью узловых и поиздельных норм устанавливаются расходы материалов как на каждый конкретный узел в отдельности, так и на материал в целом. Для разработки поиздельных норм использовали узловые нормы. Последние же, были основаны на подетальных нормах. Как видно, все нормы взаимосвязаны между собой.

Расход электродов при сварке представляет собой определенную величину, расчет которой ведут специалисты. Они же будут выполнять все работы по сварке материала. Это значительно облегчает работу, так как все расчеты будут соответствовать всем нюансам, связанными со сварочными работами.

Для расчета расходов электродов при сварке разработано множество методик. Например, в некоторых странах применяют методику по определению нужного количества электродов с помощью массы металла. Поэтому единицей измерения становятся килограммы. Для того чтобы рассчитать количество электродов необходимо произвести вычисления по данной формуле: Н=М*Красх., где М – масса металла, а сокращенное Красх. – коэффициент расхода электродов.

С целью вычисления массы металла нужно перемножить площадь поперечного сечения металла с плотностью и длиной шва. Рассчитывая коэффициент расхода электродов, помните что угар, разбрызгивание металла, длина огарка существо влияют на выходные данные. Все они непосредственно зависят от марки электрода. Обычно это коэффициент равен 1,6, но в сварке нержавеющих и огнеупорных элементов коэффициент может быть равен 1,8.

Если возникают трудности с расчетом массы в теории, то пора переходить к практике. Для начала нужно выполнить сварочные работы с металлом определенного количества подходящей марки электрода. Необходимо использовать тот же тип соединения, тот же режим сварочного тока и положение в пространстве. Потом определите длину шва и рассчитайте необходимое количество электродов.

Необходимо использовать тот же тип соединения, тот же режим сварочного тока и положение в пространстве. Потом определите длину шва и рассчитайте необходимое количество электродов.

Так как расходы сварочных электродов растет, то на ум приходит вопрос о том, как же сэкономить электроды в процессе сварки. Ответ прост: контролируйте полное соответствие типа, показателей силы тока и напряжения электродов.

Кроме того, используйте при расчетах автоматическую/полуавтоматическую сварку. Такие виды сварочных работ способствуют уменьшению расходом электродов при сварочных работах. В процессе ручной сварки процент показателя равен 5%, а при автоматической и полуавтоматической – менее 3 %.

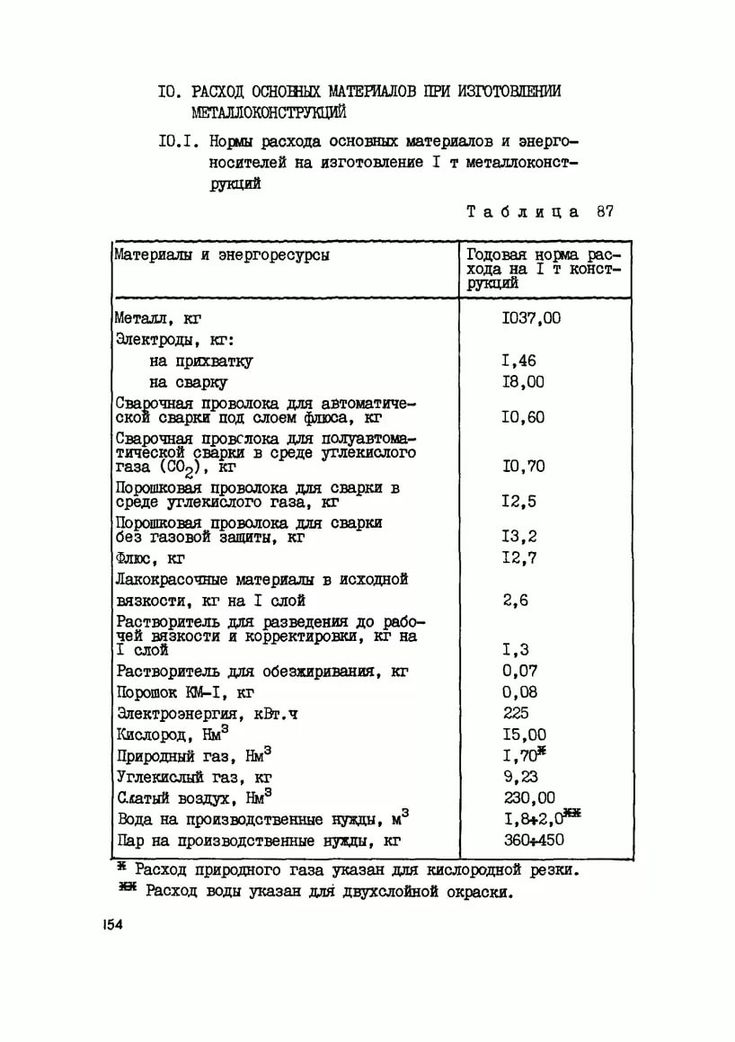

Все необходимые показатели плавления металла напрямую зависят от технологии плавления и глубины емкости печи. Среди всех показателей, основными, определяющие эффективность электроплавки являются производительность, мощность и расход электроэнергии на 1 тонну расплавленной стали, а также расход электродов на тонну металла, в данном случае, стали.

Существуют определенные инженерно-технические нормы расхода сварочных работ. Согласно производственным нормативам указывается расход сварочных электродов при сварке труб из легированных сталей. Сюда относят дуговую ручную сварку, автоматическую, комбинированную и т.д.

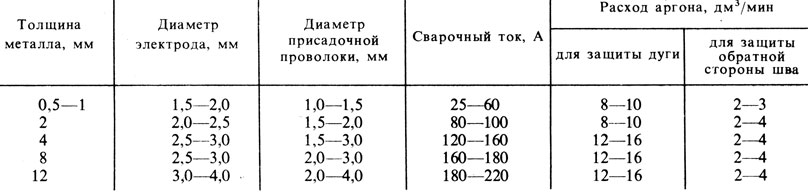

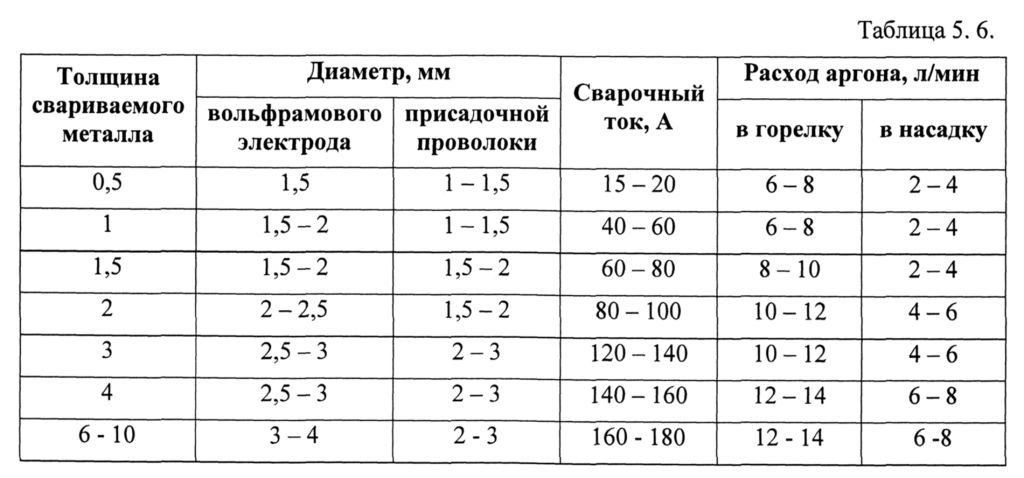

Для того чтобы осуществить процесс аргонодуговой, дуговой, комбинированной сварки, необходимо принимать во внимание некоторые особенности сварочных соединений, то есть строгое соответствие государственным стандартам, размеры и нормы. Все электроды принято делить на шесть групп. Первую группу составляют электроды, коэффициент которых равен 1,4. Если электрод не соответствует ни одному коэффициенту, то рассчитывать норму расхода нужно по формуле Н=МхК, где H –это значение расхода электродов, М – как уже было отмечено, масса, K – коэффициент.

Ведя расчеты электродов при ручной дуговой и аргодуговой сварке в горизонтальном пространственном положении стыков, воспользуйтесь поправочными K. Для вольфрамового коэффициента К=1, для аргонового K=1, 43. Кроме того, допустима сварка патрубков, расположенных на поверхности трубопровода перпендикулярно оси трубопровода под углом в 90 градусов. Если патрубок находит снизу или с боковой стороны, коэффициенты будут другими.

Кроме того, допустима сварка патрубков, расположенных на поверхности трубопровода перпендикулярно оси трубопровода под углом в 90 градусов. Если патрубок находит снизу или с боковой стороны, коэффициенты будут другими.

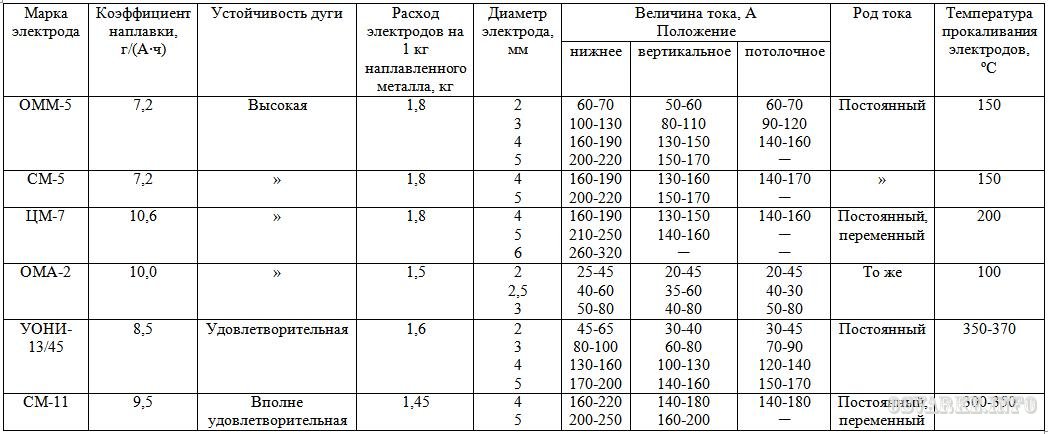

Таблица коэффициентов электродов в соотношении к маркам электродов

myfta.ru

Подсчет расхода электродов

- Дата: 29-06-2015

- Просмотров: 375

- Рейтинг: 24

Во время сварки применяются присадочные изделия, они участвуют в расплавлении материала, формировании шва. При подготовке сварочного процесса необходимо учитывать расход электродов. Этот показатель будет зависеть от вида материала, метода сварки. При расчете учитывается норма расхода, для вычисления применяются специальные формулы. Стоит отметить, что применение автоматической или же полуавтоматической сварки в разы выгоднее, так как сокращаются затраты на необходимые материалы.

Схема образования и отрыва капель при сварке без замыкания дугового промежутка.

Как провести расчет?

Расчет расхода электродов может осуществляться несколькими методами, их подбор зависит от условий работы. Лучше всего, если расчет будет проводить специалист, он сможет точно определить, есть ли необходимость замены расходных материалов, какие меры можно принять для сокращения стоимости сварки.

Лучше всего, если расчет будет проводить специалист, он сможет точно определить, есть ли необходимость замены расходных материалов, какие меры можно принять для сокращения стоимости сварки.

Среди методов следует отметить:

Теоретический расчет. Сегодня существует несколько методик, которые позволяют точно определить количество присадочного материала. Обычно для работы применяется формула:

Н = М * К, где

Положение электрода при сварке.

- М — наплавляемый металл, масса в килограммах;

- К — специальный коэффициент.

Но при использовании такой формулы надо учесть следующее:

- для расчета требуется значение площади поперечного сечения, оно умножается на плотность обрабатываемого материала, на длину сварного шва;

- придется учитывать и марку присадки.

Даже если все расчеты проведены правильно, стоит прибавить 5-7% к полученным данным, чтобы в самый неподходящий момент не пришлось прерывать процесс и отправляться в магазин.

Практический метод расчета. Каким должен быть расход электродов, как его рассчитать? Надо правильно определить массу металла, после чего провести тестовые сварные работы. После их окончания замеряется огарок, учитывается сила тока, напряжение, длина сварного получившегося шва. На основании полученных данных определяется количество присадочных материалов, которое необходимо для получения определенной длины сварного шва. Следует учесть, что все условия работы требуется повторять в точности, включая угол положения и внешние данные. В противном случае данные окажутся бесполезными. Обычно таким методом пользуются, если нет возможности брать табличные данные. Но он ничем не хуже табличного, особенно если повторить эксперимент 3-4 раза. В итоге результаты получатся гораздо точнее.

Как уменьшить расходные данные?

Способы выполнения швов при сварке.

С целью экономии расхода электродов при сварке требуется соблюдать определенные условия:

- Во время настройки аппарата необходимо, чтобы напряжение, сила тока полностью соответствовали выбранному присадочному изделию.

- Если требуется значительная экономия количества электродов, то лучше всего использовать автоматический/полуавтоматический процесс, который при отличном качестве обеспечивает хорошее сокращение объема расходных изделий.

- Сокращение расхода электродов может наблюдаться и при изменении их положения во время сварочного процесса.

Если правильно выбрать метод экономии, то можно добиться примерно 30% сокращения присадочных материалов.

Процесс будет не таким затратным, но при этом его качество сохранится на должном уровне.

Какими могут быть затраты?

Нормы расхода электродов могут быть различными. Они зависят от вида сварочного процесса, от обрабатываемого металла. Можно отметить следующие значения сварочных электродов:

При сварке нержавеющей, малоуглеродистой стали:

- сварочная проволока: на 1 т — 8,1-9,7 кг, на 100 м² при толщине в 1,2-3 мм — 7,6-23 кг;

- двуокись углерода: на 1 т — 7,2-10 кг, на 100 м² при толщине в 1,2-3 мм — 6,8-24 кг;

- флюс: на 1 т — 8-10 кг, на 100 м² при толщине в 1,2-3 мм — 7,5-23 кг.

Если проводится сварка воздуховодов, то понадобится 28-32 кг материала на каждую тонну.

https://moyasvarka.ru/www.youtube.com/watch?v=v4L8XYbfD9s

При сварке алюминия, сплавов на основе алюминия:

- алюминиевая проволока: на 100 м² — 5-7 кг, на 1 м сварочного шва (на 2-3 мм) — 0,1-1,16 кг;

- при ручной аргоновой: на 100 м² — 1800-2700 л, на 1 м сварочного шва (на 2-3 мм) — 40 л;

- автоматическая/полуавтоматическая: на 100 м² — 700-1100 л, на 1 м шва (на 2-3 мм) — 12-16 л;

- вольфрамовые проволоки: на 100 м² — 10-15 кг, на 1 м шва (на 2-3 мм) — 02 г.

Расход электродов при сварке может быть различным, для вычисления его точного значения необходимо пользоваться специальными таблицами, формулами, нормами, которые позволяют определить все показатели в точности. При выборе оптимального режима и метода можно сэкономить на присадочных изделиях около 5%, а если покупать качественную присадку, то можно смело прибавлять еще пару процентов. Если учесть весь объем проделанных работ, то экономия получается существенной.

Если учесть весь объем проделанных работ, то экономия получается существенной.

moyasvarka.ru

Расчет расхода электродов на 1 м шва

- 19 ноября

- 144 просмотров

- 33 рейтинг

Оглавление: [скрыть]

- Общие формулы для расчета

- Расчет поправочного коэффициента

Расход электродов на 1 м шва является важным показателем при составлении сметы на проведение сварочных работ. От точности расчета зависят экономические показатели всего проекта. Расчет расхода электродов должен производить опытный сварщик, хорошо разбирающийся в марках продукции и методиках сварочного процесса. Он должен учесть все нюансы предстоящих работ.

Схема сварочного электрода.

Общие формулы для расчета

За норму расхода принимается максимальное количество материалов, необходимых для производства сварочных работ. Нормирование должно учитывать расход электродов на сварку, прихватки и проведение правки способом «холостых валиков»:

Н = Нсв + Нпр + Нпр.

Норма на прихваточные работы и определяется в процентном отношении от расхода на основные работы:

- при сварке стали толщиной до 12 мм — 15%;

- при сварке стали толщиной более 12 мм — 12%;

- при сварке алюминиевых и титановых сплавов — до 20%.

Норма на правку изделий из алюминиевых и титановых сплавов составляет:

- для алюминия толщиной до 8 мм — 30%;

- для алюминия толщиной более 8 мм — 25%;

- для титана — 35-40%.

Марки электродов и их предназначение.

Расход электродов при изготовлении металлоконструкций определяется поузловыми, подетальными, поиздельными или пооперационными нормами. Все они связаны между собой и вычисляются исходя из расчета затрат материалов на 1 м сварного шва. Для конкретных типоразмеров затраты регламентируются согласно СНиП.

В расходную часть входит масса наплавленного металла и технологические потери:

N = M*K,

где N — норма расхода на 1 м,

M — масса наплавленного металла на 1 м,

K — коэффициент потерь.

Масса присадки на один метр шва (M) рассчитывается как произведение площади поперечного сечения (S), плотности материала (ρ) и длины шва (L = 1 м):

M = S* ρ* L

Площадь поперечного сечения берется по факту, а плотность материала — из справочной литературы. Для рядовых сталей она равняется 7,85 г/см³.

Вернуться к оглавлению

Значение коэффициента (K) включает в себя технологические потери на угар, разбрызгивание и огарки. Оно зависит от применяемых методов и режимов сварки, типов сварных материалов, сложности условий проведения работ.

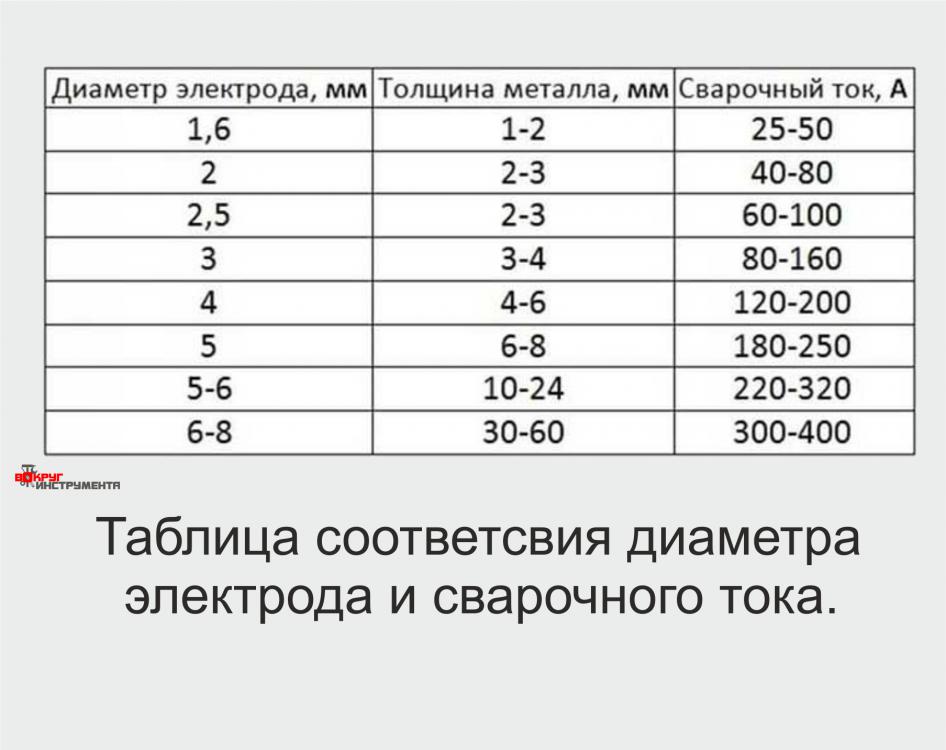

Коэффициент отношения расхода материала к наплавленной массе для различных типов электродов приведен в таблице.

Таблица расхода электродов.

Данный показатель учитывает потери на разбрызгивание и угар, а также на огарок. При расчете потерь на огарок был взят огарок длиной 50 мм, остающийся от стандартного электрода длиной 450 мм. Если фактические значения длин отличаются, то применяют поправку.

λ = (lэ — 50)/(lэ — lо),

где lэ — длина электрода,

lо — длина огарка.

Значения потерь на разбрызгивание, угар и огарок указываются в паспортной характеристике сварочных материалов.

Сложность работ определяется расположением сварного шва. В случаях, если оно отличается от нижнего, вносят следующие поправочные коэффициенты:

- для расположенного в наклонной плоскости — 1,05;

- для расположенного в вертикальной плоскости — 1,10;

- для потолочного- 1,20.

Учесть все тонкости работ по сварке металла, основываясь только на теоретических расчетах, достаточно сложно. И хотя в СНиП подробно описаны нормы при различных видах сварки, рекомендуется провести испытательные работы.

Контрольные работы проводятся в тех же условиях и с применением тех же материалов, что и проектируемые. Для обеспечения бесперебойности процесса и предотвращения задержек, связанных с непредвиденными затратами материала, закупку материалов следует проводить с запасом 5-7%.

С целью экономии присадочных материалов необходимо соблюдать соответствующую им настройку напряжения и силы тока. Экономия может быть достигнута и изменением угла наклона руки в процессе сварки.

Экономия может быть достигнута и изменением угла наклона руки в процессе сварки.

В изделиях, где не требуется особой плотности соединения, используются прерывистые швы 50-150 мм с расстоянием между ними 100-300 мм и более. За счет этого происходит значительная экономия времени и уменьшается расход электродов.

С целью значительного уменьшения затрат на проведение работ рекомендуется использовать автоматическую сварку, которая обеспечивает высокую производительность и позволяет экономить за счет уменьшения площади поперечного сечения, не уменьшая качество стыка. Комплекс мер может в результате дать экономию до 30%.

expertsvarki.ru

Нормы расхода электродов при сварке

Расход электродов при сварке влияет и на продолжительность, и на производительность рабочего процесса. Ведь отработавший свое штучный электрод нужно заменить новым источником присадочного материала. Поэтому опытные сварщики держат под руками достаточное количество электродов.

Ведь отработавший свое штучный электрод нужно заменить новым источником присадочного материала. Поэтому опытные сварщики держат под руками достаточное количество электродов.

Причем электроды еще нужно приготовить, прокалив в сушилке не менее полутора-двух часов. И в этой статье мы расскажем вам, как определяется это «достаточное количество».

Вводные параметры

В качестве вводных данных при расчете количества расходуемых электродов фигурируют следующие параметры:

· Масса наплавки – вес металла, заполняющего стыковочный шов. Точный расчет наплавки приводится в технологической карте процесса сварки. А согласно грубым расчетам масса наплавки равна 1-1,5 процентам от общего веса металлоконструкции.

· Габариты сварочного шва, а точнее его длина. Ее измеряют с помощью рулетки по длине стыка. Причем результаты измерения нужно умножить на количество швов в разделе. Ведь глубокие стыки заваривают двумя-тремя швами, которые накладываются последовательно или параллельно.

· Нормы расхода на один погонный метр сварочного шва. Этот параметр определяется, исходя из множества критериев. Поэтому подробную методику определения норм мы приведем ниже по тексту.

Норма расхода электродов на сварку

Норма расхода – это масса наплавки в сварочном шве длиной в один метр.

Причем существуют следующие нормы расхода:

· Операционная, которая вычисляется в зависимости от типа сварочной операции.

· Детальная, которую вычисляют по массе наплавки в процессе сварки одной детали.

· Узловая, которую вычисляют по массе наплавки в процессе сварки конкретного узла металлоконструкции.

То есть, на конкретную норму расхода влияет и технология сварки, и форма сварочного шва и общее количество швов в металлоконструкции, и многое другое. Поэтому конкретные нормы расхода нужно определять либо по теоретическим выкладкам (формулам), либо по практическим наблюдениям.

Расход электродов при сварке труб – теоретические расчеты

Теория процесса расчета расхода электродов заключается в вычислении нормы расхода на один метр шва и делении этой величины на вес одного электрода. В итоге мы получаем норму расхода не в килограммах наплавки, а в поштучном исчислении количества электродов. После этого поштучная норма умножается на метраж, и результат округляется до целого значения (в большую сторону).

В итоге мы получаем норму расхода не в килограммах наплавки, а в поштучном исчислении количества электродов. После этого поштучная норма умножается на метраж, и результат округляется до целого значения (в большую сторону).

Норма расхода в килограммах определяется по массе наплавленного металла: объем раздела длинной в один метр умножается на плотность металла. Причем для упрощения расчета объем раздела можно вычислить, как объем цилиндра с диаметром, равным большей (внешней) стороне стыка.

Полученное значение увеличивают в 1,4-1,8 раза (поправка на огарки от электродов). Причем каждая из шести групп электродов имеет свое значение упомянутого коэффициента. Поэтому конкретные цифры стоит поискать в справочнике.

Формула подсчетов расхода выглядит следующим образом:

Н=Мк,

Где Н – это нормированный расход на метровый сварочный шов, М — это масса наплавленного металла в шве, к – это коэффициент поправки на огарки.

Сварка электродом — расход на практике

Если вы не сторонник сложных вычислений, то наилучшим способом определения расхода электрода для вас будет следующая методика:

· Вы берете две детали из нужного вам материала и один электрод нужного вам типа.

· Детали размещаются на сварочном столе в определенном положении, которое будет характерно для реальной сварочной операции. То есть вы имитируете условия формирования нижнего, вертикального или полочного шва.

· После этого вам остается только заварить стык между деталями, используя для этих целей один электрод.

· Далее, вы промеряете длину сварочного шва, который получили с помощью одного электрода.

Полученное значение – длину шва из одного электрода – сопоставляют с общей длиной сварочных швов, выходя на рекомендуемое количество прутков с присадочным материалом.

Указанный способ работает ничуть не хуже, чем табличный расчет. А если повторить этот эксперимент три-четыре раза, то среднее значение окажется намного точнее. Но в любом случае отклонения практического способа от теоретического вычисления расхода – малозначительны.

Но в любом случае отклонения практического способа от теоретического вычисления расхода – малозначительны.

Снижение потребления электродов (ECR®) | ChemTreat, Inc.

Снижение затрат на электроды при улучшении оценки ESG

Поскольку производители стали справляются с проблемами, связанными с повышением цен на электроды для электродуговых печей (ЭДП) и установок ковшовой металлургии (ЛМК), перед ними стоит задача сократить выбросы углекислого газа при одновременном увеличении пропускной способности предприятия. Команда ChemTreat, занимающаяся первичными металлами, и преданные своему делу ученые-исследователи разработали интересное решение, которое поможет нашим клиентам решить эти проблемы.

В нашей инновационной и запатентованной технологии снижения расхода электрода (ECR) используется новый процесс нанесения антиоксидантного барьера на поверхность электрода во время работы печи.

ECR — это автоматизированный способ продлить срок службы электродов, одновременно повышая производительность и снижая выбросы парниковых газов.

Прочитать пример из практики

Как работает технология

Процесс ECRChemTreat непрерывно подается в систему распыления воды и распределяется по поверхности электрода через распылительное кольцо. По мере испарения воды на поверхности электрода образуется видимый защитный барьер.

Этот запатентованный процесс не только обеспечивает защитный барьер над дельтой печи, но и обеспечивает дополнительную защиту от окисления, когда электрод проникает в печь. Оказавшись внутри печи, окислительный барьер расплавляется, расширяя защиту электрода и, в конечном итоге, уменьшая связанную с ним красную длину. Оценка защитного барьера, образованного приложением ECR, с помощью сканирующего электронного микроскопаПрограмма управляется с помощью автоматизации, разработанной для обеспечения следующих преимуществ:

- Пакет управления технологическим процессом, предназначенный для работы в суровых условиях, окружающих печь

- Пропорциональное управление подачей химикатов на основе расхода

- Блокировка резервного насоса в периоды отсутствия потока

- Мониторинг запасов и тренды

- Проверка подачи химикатов и автоматическая сигнализация

- Автоматическая отчетность о тенденциях с помощью CTVista

Ваша опытная команда ChemTreat Primary Metals настроит программу для каждой печи на вашем предприятии. Разработка программы будет основываться на работе печи, конкретном химическом составе распыляемой воды, соответствующем оборудовании и связанном с ним тепловом потоке.

Разработка программы будет основываться на работе печи, конкретном химическом составе распыляемой воды, соответствующем оборудовании и связанном с ним тепловом потоке.

Результаты

Предприятия, которые в настоящее время используют эту технологию, получили следующие годовые результаты на печь:

- Снижение расхода электродов в среднем на 9,8 %

- В среднем 500–1200 тонн CO 2 на печь ежегодно ликвидируется

- Повышение производительности предприятия за счет сокращения времени добавления электродов

Вся информация об экономии рассчитывается и фиксируется в ECR Калькулятор в CTVista 9 от ChemTreat0034 ®

+ программное обеспечение.Нажмите здесь, чтобы связаться со специалистом ChemTreat по поводу ECR.

Все сайты разные. Результаты могут отличаться.

Ожидается, что рынок графитовых электродов составит

2024).

Основным сырьем, используемым для производства графитовых электродов, является игольчатый кокс (на основе нефти или угля). – Ожидается, что рост производства чугуна и стали в развивающихся странах и увеличение доступности стального лома в Китае, что приведет к увеличению использования электродуговых печей, будут стимулировать спрос на рынке в течение прогнозируемого периода.

Основным сырьем, используемым для производства графитовых электродов, является игольчатый кокс (на основе нефти или угля). – Ожидается, что рост производства чугуна и стали в развивающихся странах и увеличение доступности стального лома в Китае, что приведет к увеличению использования электродуговых печей, будут стимулировать спрос на рынке в течение прогнозируемого периода.| Источник: ReportLinker FR ReportLinker FR

Нью-Йорк, 8 ноября 2019 г. (GLOBE NEWSWIRE) — Reportlinker.com объявляет о выпуске отчета «Рынок графитовых электродов – рост, тенденции и прогноз (2019–2024)» – https://www. reportlinker.com/p05826223/?utm_source=GNW

– Стремительный рост цен на игольчатый кокс, приводящий к дефициту предложения, наряду с другими ограничениями, такими как ограниченный рост производства графитированных электродов UHP в Китае и консолидация производства графитовых электродов, вероятно, будут препятствовать росту рынка.

– Ожидается, что рост производства стали с использованием технологии электродуговых печей в Китае откроет новые возможности для рынка в будущем.

Ключевые тенденции рынка

Увеличение производства стали с помощью технологии электродуговой печи

– Дуговая электропечь принимает стальной лом, ПВЖ, ГБЖ (горячебрикетированное железо, прессованное ПВЖ) или чугун в твердом виде и плавит их для производства стали. На маршруте ЭДП электричество обеспечивает электроэнергию для плавления сырья.

– Графитовый электрод в основном используется в процессе производства стали в электродуговых печах (ЭДП) для плавления стального лома. Электроды изготовлены из графита, благодаря его способности выдерживать высокие температуры. В ЭДП кончик электрода может достигать 3000º по Фаренгейту, что составляет половину температуры поверхности Солнца. Размер электродов широко варьируется: от 75 мм до 750 мм в диаметре и до 2800 мм в длину.

По оценкам, средняя ЭДП потребляет около 1,7 кг графитированных электродов для производства одной метрической тонны стали. Цены на графитированные электроды в Китае выросли более чем на 700% по сравнению с 2017 годом.

По оценкам, средняя ЭДП потребляет около 1,7 кг графитированных электродов для производства одной метрической тонны стали. Цены на графитированные электроды в Китае выросли более чем на 700% по сравнению с 2017 годом. – Рост цен объясняется консолидацией отрасли в глобальном масштабе, остановкой мощностей в Китае, соблюдением природоохранного законодательства и ростом производства ЭДП в глобальном масштабе. По оценкам, это увеличит себестоимость производства ЭДП на 1-5%, в зависимости от практики закупок на комбинате, что, вероятно, ограничит производство стали, поскольку в операциях с ЭДП нет замены графитовому электроду.

– Кроме того, политика Китая по борьбе с загрязнением воздуха была подкреплена жесткими ограничениями поставок не только для сталелитейного сектора, но и для угольной, цинковой и других отраслей, которые производят загрязнение твердыми частицами. В результате производство стали в Китае резко сократилось за последние годы. Однако ожидается, что это окажет положительное влияние на цены на сталь и сталелитейные заводы в регионе, что позволит им получить более высокую маржу.

– Ожидается, что вышеупомянутые факторы будут стимулировать рынок в течение прогнозируемого периода.

Азиатско-Тихоокеанский регион будет доминировать на рынке

— Азиатско-Тихоокеанский регион доминировал на рынке в 2018 году. Китай занимает наибольшую долю с точки зрения потребления и производственных мощностей графитированных электродов в глобальном сценарии. Китай произвел около 520 тысяч метрических тонн графитированного электрода, почти 62% которого было использовано для внутреннего потребления. Производство и спрос на графитированные электроды в Китае демонстрировали стабильный рост до 2015 года.

– Ожидается, что рост производства автомобилей, наряду с расширением отрасли жилищного строительства, поддержит внутренний спрос на цветные сплавы, железо и сталь, что является положительным фактором для роста спроса на графитированные электроды в ближайшие годы.

Текущая производственная мощность графитированных электродов UHP в Китае составляет около 50 тысяч метрических тонн в год. Ожидается также значительный рост спроса на электроды UHP в Китае в долгосрочной перспективе, и ожидается, что на более поздних этапах прогнозируемого периода появится дополнительная мощность в размере более 50 тысяч метрических тонн графитированных электродов UHP.

Текущая производственная мощность графитированных электродов UHP в Китае составляет около 50 тысяч метрических тонн в год. Ожидается также значительный рост спроса на электроды UHP в Китае в долгосрочной перспективе, и ожидается, что на более поздних этапах прогнозируемого периода появится дополнительная мощность в размере более 50 тысяч метрических тонн графитированных электродов UHP. Конкурентная среда

Рынок графитированных электродов консолидирован по своей природе. Что касается доли рынка, то в настоящее время на нем доминируют несколько крупных игроков. Ключевыми игроками на рынке графитовых электродов являются Группа ЭНЕРГОПРОМ, Fangda Carbon New Material Technology Co. Ltd, GrafTech International, Graphite India Limited, HEG Limited, Jilin Carbon Co. Ltd, Kaifeng Carbon Co. Ltd и Nantong Yangzi Carbon Co. Ltd. среди прочих.

Причины для покупки этого отчета:

– лист рыночной оценки (ME) в формате Excel

– Настройка отчета в соответствии с требованиями клиента

– 3 месяца поддержки аналитиков

Читать полный отчет: https://www.