Ножовка по дереву крупный зуб в категории “Инструмент”

Ножовка по дереву Stark 450 мм крупный зуб (507450005)

На складе в г. Киев

Доставка по Украине

245 грн

232.75 грн

Купить

Ножовка по дереву 400 мм, 4TPI крупный зуб Kubis 02-01-0400

Доставка из г. Львов

228 — 229 грн

от 2 продавцов

286.25 грн

229 грн

Купить

Ножовка по дереву 450 мм, 4TPI крупный зуб Kubis 02-01-0450

Доставка из г. Львов

238 — 239 грн

от 2 продавцов

298.75 грн

239 грн

Купить

Ножовка по дереву 500 мм, 4TPI крупный зуб Kubis 02-01-0500

Заканчивается

Доставка по Украине

311.25 грн

249 грн

Купить

Ножовка по дереву 400 мм крупный зуб, 4 з/д, 2D Sturm 2100301

На складе

Доставка по Украине

257 грн

Купить

Ножовка по дереву 450 мм крупный зуб, 4 з/д, 2D Sturm 2100302

На складе

Доставка по Украине

306 грн

Купить

Ножовка по дереву 500 мм крупный зуб, 4 з/д, 2D Sturm 2100303

На складе

Доставка по Украине

338 грн

Купить

Ножовка по дереву 500 мм, 4TPI крупный зуб Kubis 02-01-0500

Заканчивается

Доставка по Украине

310 грн

248 грн

Купить

Ножовка по дереву столярная ручная (крупный зуб, 450 мм)

Доставка по Украине

по 205 грн

от 2 продавцов

205 грн

Купить

Ножовка по дереву c каленым зубом INTERTOOL HT-3103

На складе

Доставка по Украине

105 — 115 грн

от 8 продавцов

115 грн

Купить

Ножовка по дереву c каленым зубом INTERTOOL HT-3102

На складе

Доставка по Украине

100 — 110 грн

от 8 продавцов

110 грн

Купить

Ножовка по дереву с каленым зубом INTERTOOL HT-3105

На складе

Доставка по Украине

175 — 185 грн

от 8 продавцов

185 грн

Купить

Ножовка по дереву с каленым зубом INTERTOOL HT-3106

На складе

Доставка по Украине

205 — 230 грн

от 8 продавцов

230 грн

Купить

Ножовка по дереву с каленым зубом INTERTOOL HT-3161

На складе

Доставка по Украине

176 — 185 грн

от 8 продавцов

185 грн

Купить

Ножовка по дереву с каленым зубом INTERTOOL HT-3162

На складе

Доставка по Украине

190 — 199 грн

от 8 продавцов

199 грн

Купить

Смотрите также

Ножовка по дереву 500мм 11TPI закаленный зуб TRADECUT STANLEY® нержавеющая сталь

На складе

Доставка по Украине

от 431 грн

Купить

Ножовка по дереву Piranha SIGMA 450мм, сегментное строение рабочей кромки, крупный зуб 7TPI 4400751

На складе в г. Запорожье

Запорожье

Доставка по Украине

295 грн

Купить

StanleyНожовка по дереву 380мм 11TPI закаленный зуб TRADECUT нержавеющая сталь

Доставка по Украине

475 грн

Купить

StanleyНожовка по дереву 380мм 7 TPI закаленный зуб TRADECUT нержавеющая сталь

Доставка по Украине

455 грн

Купить

StanleyНожовка по дереву 450мм 11TPI закаленный зуб TRADECUT нержавеющая сталь

Доставка по Украине

516 грн

Купить

StanleyНожовка по дереву 450мм 7 TPI закаленный зуб TRADECUT нержавеющая сталь

Доставка по Украине

475 грн

Купить

Ножовка по дереву 400мм 7зуб PROLINE

Под заказ

Доставка по Украине

194 грн

Купить

Ножовка по дереву 450мм 7зуб PROLINE

Под заказ

Доставка по Украине

221 грн

Купить

Ножовка Stanley по дереву 380мм 7TPI “Jet-Cut SP” закаленный 3-гранный зуб

На складе

Доставка по Украине

436 грн

Купить

Ножовка Stanley по дереву 450мм 11TPI “Jet-Cut Fine” закаленный 3-гранный зуб

На складе

Доставка по Украине

466 грн

Купить

Ножовка по дереву 380мм 11TPI закаленный зуб TRADECUT STANLEY нержавеющая сталь

На складе

Доставка по Украине

390 грн

Купить

Ножовка по дереву 450мм 11TPI закаленный зуб TRADECUT STANLEY нержавеющая сталь

На складе

Доставка по Украине

425 грн

Купить

Ножовка по дереву 450мм 7 TPI закаленный зуб TRADECUT STANLEY нержавеющая сталь

На складе

Доставка по Украине

390 — 475 грн

от 8 продавцов

390 грн

Купить

Ножовка по дереву Stark 350 мм средний зуб, 507350007

На складе в г. Киев

Киев

Доставка по Украине

210 грн

Купить

Пилы – Бурундук

Пилы. Заточка и разводка пилы.

Пилы по устройству подразделяются на лучковые, двуручные, ножовки и относительно недавно появились цепные пилы. Пила представляет собой стальное полотно с нарезанными по одной кромке зубьями. Зубья перерезают волокна древесины и удаляют стружку из пропила. На двуручных пилах, через определенное число режущих зубьев, иногда делают зубья-

Выскажу свое субъективное мнение о пилах, применительно к туризму. Все перечисленные выше пилы, были мною опробованы в походных условиях. Конечно моё мнение, это только моё мнение, основанное на многолетних привычках, кто-

Лучковые пилы

У лучковых пил, полотно натягивается с помощью деревянного станка или металлического лучка, что создает удобство для пиления одному. Собственно на этом удобства и заканчиваются. Вся конструкция в собранном виде неудобна для переноски в рюкзаке из-

Вся конструкция в собранном виде неудобна для переноски в рюкзаке из-

Двуручная пила

Полотно пилы с двумя ручками. Оптимальная пила для лесных походов в холодное время года. Да и летом на долговременных базовых стоянках неплохо иметь двуручку. Если вес и объем не критичны, пилу лучше оставить как есть, не переделывать в туристский вариант. Для длительных походов неплохо будет немного уменьшить размеры пилы. Но тут надо не перестараться, не делать слишком узкое и короткое полотно, не превращать в пилку для лобзика. У меня двуручная пила длиной от ручки до ручки 800мм, наибольшая ширина 90мм. Пилой таких размеров, можно разделывать бревна диаметром до 30-

Для длительных походов неплохо будет немного уменьшить размеры пилы. Но тут надо не перестараться, не делать слишком узкое и короткое полотно, не превращать в пилку для лобзика. У меня двуручная пила длиной от ручки до ручки 800мм, наибольшая ширина 90мм. Пилой таких размеров, можно разделывать бревна диаметром до 30-

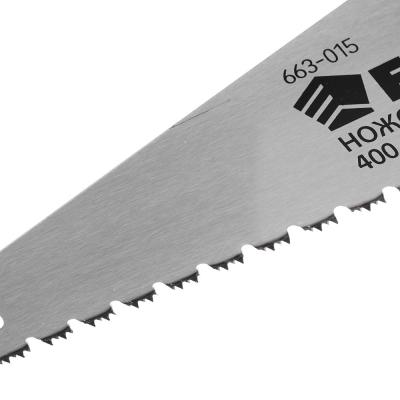

Ножовка

Полотно пилы с одной ручкой. У меня ножовка самодельная, из куска двуручной пилы. Применяется как в холодное время, так и летом. Осенью, с ночевками у костра. Зимой, в одиночных выходах в лес. Летом, на сплаве по таежным заваленным речкам. Ножовкой удобно сидя в лодке, перепиливать упавшие в воду деревья. Пилить можно практически из любого положения. Единственное ограничение применения ножовки – это бревна большого диаметра. Ножовкой удобно нарезать снежные кирпичи. Чехол – из брезента, в виде ножен.

Осенью, с ночевками у костра. Зимой, в одиночных выходах в лес. Летом, на сплаве по таежным заваленным речкам. Ножовкой удобно сидя в лодке, перепиливать упавшие в воду деревья. Пилить можно практически из любого положения. Единственное ограничение применения ножовки – это бревна большого диаметра. Ножовкой удобно нарезать снежные кирпичи. Чехол – из брезента, в виде ножен.

Цепная пила

Складная пила, состоящая из множества звеньев- Под чехол для цепной пилы удобно использовать верхонку.

Под чехол для цепной пилы удобно использовать верхонку.

Для всех пил решил провести тест так сказать в лабораторных условиях – у себя во дворе. Для эксперимента взял сухое сосновое бревнышко диаметром 14 см – не тонкое, и не толстое. По очереди, разными пилами отпиливал по чурочке. Пилил, не спеша, как бы это делал в лесу, при заготовке дров. Все пилы были наточены. Для каждой пилы создал оптимальные условия для работы. Лучком, двуручкой и ножовкой пилил на козлах. Для цепи, бревно положил на землю, оперев один край на чурочку. Отсечку времени делал секундомером.

Вот что получилось:

Ножовка – 46 сек. Полотно с крупным зубом. Пилить вполне удобно.

Двуручная пила – 52 сек. Пилил один, без использования оттяжек и прочих приспособлений. Вдвоем пилить будет явно быстрее. По ощущениям, пилить двуручкой легче, чем другими пилами, даже одному.

Лучок – 53 сек. Полотно с мелким зубом. Пилится относительно легко.

Цепная пила – 56 сек. По ощущениям, пришлось приложить больше всего усилий.

Пилы для продольной и поперечной распиловки древесины отличаются формой зуба. Для поперечного пиления, зубья пилы делают в форме равнобедренного треугольника. Для продольного пиления – косой треугольник «волчий зуб». Есть еще зубья для смешанного продольно-

Перед тем, как начать подготовку пилы к работе, ее осматривают – в каком состоянии зубья, есть ли развод. У тупых зубьев видна светлая полоска по кромке, у остро наточенного зуба, кромки не видно. Так же можно определять «на глаз», остроту любого другого режущего инструмента.

Если пила старая и высота зубьев сильно отличается друг от друга, их выравнивают напильником, зажатым в специальную деревянную колодку. Зубья выравнивают, естественно до заточки, после разводки.

Развод зубьев

Для более свободного движения полотна пилы в пропиле, производят развод зубьев. Зубья по очереди отгибают в разные стороны на одну и ту же величину с помощью разводки. Отгибают зуб разводкой примерно на середине высоты зуба. Разводка – приспособление для разводки зубьев пилы в виде пластины с прорезью. Разводку зубьев, в крайнем случае, можно сделать разводным ключом. Рекомендуют для мягких пород деревьев зубья разводить больше, а для твердых меньше, но это вряд ли нас устроит – в лесу выбирать особо не приходится – деревья встречаются разной плотности и влажности. С разводкой надо немного поэкспериментировать и подобрать оптимальную, примерно 0.3-

Заточка пил

Затачивают зубья пилы с помощью треугольного напильника с мелкой насечкой. Процесс этот не сложный, но требует терпения. Полотно пилы зажимают в деревянные или металлические тисы. Если тисов нет, пилу надо зафиксировать на неподвижном предмете, скажем, на краю стола или табурета. Заточка зубьев производится через зуб, сначала с одной, потом с другой стороны полотна. С обеих граней зуба снимается металл типа фаски, примерно под углом 60 град. к полотну, что соответствует углу профиля трехгранного напильника. При этом с вершины зуба снимается немного больше металла, чем у основания. Нажим на напильник осуществляется только при движении вперед. Обратный ход свободный, слегка отрывая напильник от поверхности. Не следует, пробуя остроту заточки, пальцем проводить по зубу – напильник будет проскальзывать по пленке жира, оставленной на металле. Удачи!

2005 г.

типов ножовочных полотен – Benchmark Abrasives

Бесплатный номер: 877-841-1837

05 июля 2021 г.

Полотна для ножовки используются для резки металлических или твердых пластиковых труб. Это удобный и удобный резак, который точно режет объекты. Точное пильное полотно с правильным количеством зубьев на дюйм и прочной конструкцией важно для обеспечения легкой, прямой и точной резки. Хотя каждая ножовка работает одинаково, в лезвиях этих инструментов есть различия.

По идее металла работы, в ножовке используются различные типы ножовочных полотен . Они изготавливаются из вольфрамовой стали, стали горячей обработки, закалены и отпущены.

Их классификация зависит от трех пунктов:

- Размер лезвия.

- Характер лезвия.

Ниже приведены типы ножовочных полотен:

Ножовочное полотно курсового класса Ножовочное полотно этого класса используется для резки низкоуглеродистой стали, меди, алюминия и латуни. Он содержит от 14 до 18 зубьев на дюйм.

Он содержит от 14 до 18 зубьев на дюйм.

Ножовочное полотно этого типа используется для резки всех типов металлов, таких как кованое железо, легированная сталь, алюминий, латунь, высокопрочная сталь и т.д. это ножовочное полотно.

Полотно для тонкой ножовкиЭтот тип ножовочного полотна особенно используется для резки тонких труб, листов, труб и т. д.; это от 24 до 30 вмятин на дюйм.

Ножовочное полотно высшего качестваНожовочное полотно используется для резки особо твердых металлов и тонких металлических листов. На таком ножовочном полотне остается от 30 до 32 вмятин на дюйм.

Во всех упомянутых выше ножовочных полотнах различных марок зубья нарезаны с одной или с двух сторон.

Лезвие Ail Hard Такие лезвия проходят только закалку и отпуск, за исключением концов с отверстиями. Они используются для резки изделий, кованого железа или чугуна для форм и т. д.

Они используются для резки изделий, кованого железа или чугуна для форм и т. д.

Гибкие лезвия эластичны, и риск их поломки меньше. Эти диски используются для резки тонких листов, труб, криволинейных изделий и т.д.Как намочить песчаную деревянную мебель

02 января 2023 г.

Продолжить чтение

Что такое сварка MIG: преимущества и недостатки

30 декабря 2022 г.

Продолжить чтение

Топ-10 различных типов металлов (факты и применение)

29 декабря 2022 г.

Продолжить чтение

Силы, действующие на зубья пилы при обработке древесины – практический подход :: Биоресурсы

Бариска М. , Бёрчок З., Канто З., Чимондор Д. и Пастори З. (2016). “Силы, действующие на зубья пилы при обработке древесины – практический подход”, Биорез. 11(4), 9811-9822.

, Бёрчок З., Канто З., Чимондор Д. и Пастори З. (2016). “Силы, действующие на зубья пилы при обработке древесины – практический подход”, Биорез. 11(4), 9811-9822.Abstract

Два дубовых бруса были распилены на 58 досок. В качестве зависимой переменной измерялось потребление энергии при изготовлении платы. В качестве влияющих переменных оценивались характеристики древесины и пильного диска, включая плотность, влажность, скорость подачи бревна, профиль диска и последовательность распиловки. Были выведены четыре типа сил, действующих в зубе пилы, а именно: сила сбривания частиц пыли, сила ускорения частиц, сила сжатия пыли и сила трения вследствие износа лезвия. Эксперимент показал, что наиболее важным фактором является сила бритья, если лезвие было только что заточено, и что силы, ускоряющие и сжимающие пыль, были пренебрежимо малы. Сила трения выросла от незначительной на первой доске до более чем одной четвертой от общей силы на 58-й доске.

Загрузить PDF

Полный текст статьи

Силы, действующие на зубья пилы при обработке древесины – практический подход

Михай Бариска, a Золтан Бёрчок, b Золтан Канто, b Даниэль Цимондор, b и Золтан Пастори, b * Два дубовых бруса были распилены на 58 досок. В качестве зависимой переменной измерялось потребление энергии при изготовлении платы. В качестве влияющих переменных оценивались характеристики древесины и пильного диска, включая плотность, влажность, скорость подачи бревна, профиль диска и последовательность распиловки. Были выведены четыре типа сил, действующих в зубе пилы, а именно: сила сбривания частиц пыли, сила ускорения частиц, сила сжатия пыли и сила трения вследствие износа лезвия. Эксперимент показал, что наиболее важным фактором является сила бритья, если лезвие было только что заточено, и что силы, ускоряющие и сжимающие пыль, были пренебрежимо малы.

Ключевые слова: сила трения; сила бритья; уплотнение опилок; Износ пильного полотна

Контактная информация: а: Институт ф. Baustoffe, ETH, Stefano-Franscini-Platz 3, 8093 Цюрих, Швейцария; b: Университет Западной Венгрии, Инновационный центр, Bajcsy-Zs. 4, 9400, Шопрон, Венгрия;

* Автор, ответственный за переписку: [email protected]

ВВЕДЕНИЕ

Распиловка – одна из наиболее часто используемых технологий обработки древесины. Ленточная пила в качестве основного станка находит все более широкое применение в практике промышленной распиловки. В последние годы энергия, потребляемая во время обработки, стала центральной проблемой. Хорошо задокументировано, что требуемая энергия увеличивается по мере затупления режущей кромки (Kivimaa 1950; Aknouche et al. 9).0107 2009). Нейлор и Хакни (2013) заявили, что основным видом износа инструмента является истирание. Было обнаружено, что изношенный инструмент вызывает чрезмерное уплотнение волокон непосредственно перед резкой, что влияет на эффективность процесса, а также на качество поверхности изделия. Юн и Янг (2001) предложили метод оценки состояния инструмента в процессе. Ramasamy and Ratnasingam (2010) рассмотрели износ инструмента в результате распиловки древесины.

9).0107 2009). Нейлор и Хакни (2013) заявили, что основным видом износа инструмента является истирание. Было обнаружено, что изношенный инструмент вызывает чрезмерное уплотнение волокон непосредственно перед резкой, что влияет на эффективность процесса, а также на качество поверхности изделия. Юн и Янг (2001) предложили метод оценки состояния инструмента в процессе. Ramasamy and Ratnasingam (2010) рассмотрели износ инструмента в результате распиловки древесины.

Были проведены многочисленные исследования для выявления оптимальных условий обработки древесины. Результаты подтвердили, что в целом механику резания контролируют три группы факторов (Méausoone 2001; Eyma 9).0106 и др. 2004; Moradpour и др. 2013): (1) характеристики станка, (2) характеристики пород древесины, (3) и условия обработки. Гюнай и др. (2005) обнаружили, что сила резания уменьшается с увеличением переднего угла. Поранкевич и др. (2011) исследовали зависимость сил резания от восьми параметров обработки при пилении.

Echeverri (2003) исследовал боковые силы, действующие во время распиловки, вызывающие «стиральную доску» поверхности пиломатериалов. Имея набор данных об ортогональных силах резания, он разработал аналитическую модель для прогнозирования величины и динамики сил резания во время ленточной распиловки. Ко и Ким (1999) разработал модель силы резания для ленточной пилы, проанализировав геометрическую форму зубьев пилы и расположение зубьев при различных условиях пиления.

Установлено, что скорость резания влияет на форму стружки и размер частиц опилок (Саттер и Молинари, 2005 г.). Поранкевич и др. (2006) изучали износ инструмента из быстрорежущей стали при резке древесины в условиях высокотемпературной коррозии и минеральных загрязнений.

В настоящей статье предпринимается попытка разработать практический метод, позволяющий инженеру в цехе получать полезные данные о распиловке. Инженер обеспокоен силами, возникающими в основном из-за износа инструмента, и стремится определить надлежащее время для замены инструмента, возможно, с помощью автоматического напоминания.

Предполагается, что на пильное полотно действуют четыре типа сил, а именно: сила резания, которая отделяет частицы пыли от твердой древесины, сила, ускоряющая частицы пыли от состояния покоя до скорости движения пильного диска, сжимающая опилки сила, которая достигает своего полного действия в момент отрыва частиц от бревна, и сила трения, возрастающая по мере истирания пильного диска. Силами бокового трения можно пренебречь до тех пор, пока пильное полотно правильно отрегулировано и не перегружено. Это имеет место в надлежащей производственной рутине, а также в этом исследовании.

Целью данной статьи является описание простого метода определения сил, действующих на зуб полотна при пилении, а также указание величин этих сил и их ранжирование по значимости.

ЭКСПЕРИМЕНТАЛЬНЫЙ

В рабочем зале лаборатории электронная регистрация энергопотребления проводилась для всех досок, изготовленных с помощью горизонтального ленточнопильного станка (Forestor Pilous CTR650S, Чехия). Затем общее поглощение энергии делили на холостую часть энергии, которая поддерживала работу машины, и полезную часть энергии, которая производила доску.

Затем общее поглощение энергии делили на холостую часть энергии, которая поддерживала работу машины, и полезную часть энергии, которая производила доску.

В качестве экспериментального материала с венгерской горы Баконь были взяты два бруса из дуба длиной 2,5 м, обозначенные как бревно 1 и бревно 2. Каждая была распилена на 29 досок шириной 0,2 м.

Измеряемыми переменными были расход энергии на разделение доски (в диапазоне от 7,36 до 26,6 Вт·ч), время резки (в диапазоне от 65,6 до 89,6 с), содержание влаги и плотность каждой доски (в среднем 56,4 ± 2,45 [1] % и 776,2 ± 36,2 кг/м 3 , соответственно), скорость движения диска (25 м/с), профиль диска (шаг зубьев 22 мм, площадь впадины 103,2 мм 2 , ширина пропила 2 мм, материал диска твердая сталь) и последовательность событий распиловки, обозначенная как порядок распиловки и пронумерованная от 1 до 29 в каждом бревне. Порядок распиловки SO использовался в качестве фиктивного показателя приращения износа, а затем был включен в статистическую модель как независимая переменная.

Расчетные значения представляли собой объем впадины зуба пилы (206,4 мм 3 ), скорость подачи бревна (в диапазоне от 104,4 до 137,2 м/ч), количество зубьев, выходящих из бревна в секунду (1137 зубьев/с), объем массивной древесины, превращающийся в пыль в пропиле пилы на доску (0,0010 м

Кроме того, были собраны образцы опилок для изучения характеристик их объемного сжатия под нагрузкой. С этой целью в стальной цилиндр помещают известное количество опилок из собранных образцов, ок. 50 г, подвергались возрастающим сжимающим нагрузкам. Цилиндр с известными физическими размерами помещали в стандартную испытательную машину, которая электронно регистрировала усилие сжатия F c с точностью 0,001 Н и соответствующим перемещением поршня с шагом 0,01 мм.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Усилие уплотнения опилок, F c , было определено с помощью испытаний на сжатие, и результаты представлены на рис. 1.

1.

Рис. 1. Изменение объема опилок под нагрузкой сжатия – аппроксимирующая кривая, представляющая среднее значение десяти измерений

Точками на рис. 2 обозначено количество электроэнергии, необходимое для отделения одной доски от бревна в эксперименте. Эта величина равна сумме всех сил, которые далее будут разделены на составляющие, и обозначается F до . Поскольку порядок распиловки соответствует износу инструмента, можно было бы ожидать медленного и постоянного увеличения количества точек. Это не так, но красные точки в основном находятся над синими. Распределение точек приводит к предположению, что другие независимые факторы оказывают заметное влияние на разброс данных.

Рис. 2. Энергозатраты на изготовление одной платы

Криволинейный ход данных может быть объяснен частично схожим распределением плотности досок (рис. 3) и частично содержанием влаги (рис. 4).

Рис. 3. Сухие плотности досок в двух бревнах

3. Сухие плотности досок в двух бревнах

Для более детального изучения полезная часть потребления энергии была уменьшена до одного зуба, задействованного в процессе.

Согласно нашей рабочей гипотезе, четыре типа сил, действующих на зубья пилы во время обработки древесины: (1) сила пиления или резания F s , (2) сила ускорения опилок F a , (3) сила уплотнения опилок в пищеводах F c и (4) усилие, необходимое для преодоления возрастающего трения из-за износа F w . Из этих четырех непосредственно могут быть измерены последние три, а четвертое – сила резания F s (1) – вычисляется как разница между первыми тремя и суммарной силой F tot , измеренной за счет полезного поглощения энергии. Ниже они будут рассмотрены по отдельности.

Порядок распиловки доски

Рис. 4. Влажность досок в пределах двух бревен

4. Влажность досок в пределах двух бревен

Сила ускорения F a

Сила ускорения пыли F a может быть получена из импульсного изменения (Δ I ), которое испытывают опилки во время резания: частицы, только что срезанные с твердой древесины, будут ускорены из состояния покоя. к скорости движения пильного диска.

Масса дубовых опилок в пищеводе примерно 0,01 г. Лопасть движется со скоростью 25 м/с. Таким образом, изменение импульса согласно уравнению 1 есть,

(1)

При расчетах учитывалось, что в момент входа зуба пищевод пуст и постепенно наполняется. Таким образом, изменение импульса рассчитывалось для половины массы опилок, собранной пищеводом за один проход через бревно.

Исходя из изменения импульса, движущую силу F a можно рассчитать по уравнению. 2,

(2)

В окончательном соотношении сил, F a должен быть включен со значением 0,0313 Н/зуб.

Сила уплотнения F c

Для определения силы уплотнения необходимо оценить объемную плотность пыли в пищеводе. В предыдущем пункте масса опилок в пищеводе была определена равной 0,01 г. Используя это число, объемная плотность оказалась довольно низкой по сравнению с твердой древесиной. В частности, объем опилок увеличился примерно в 6 раз. Рисунок 1 не достигает этого значения. Таким образом, для расчета силы сжатия необходимо низкое значение напряжения сжатия по горизонтальной оси σ c = 0,01 МПа, для которого существуют данные. F c рассчитывается по формуле 3, где A является площадью поперечного сечения пищевода (= толщина_лезвия × глотка_глубина):

(3)

В представленный ниже баланс сил фактическая сила сжатия F c будет включена со значением 0,0015 Н/зуб.

Для практических целей уплотнение опилок при этой степени заполнения незначительно. Ради полноты — поскольку здесь демонстрируется метод расчета — он все же включен в уравнение, которое должно быть всеобъемлющим. При более высоких скоростях подачи бревен, конечно, может стать важным уплотнение.

Ради полноты — поскольку здесь демонстрируется метод расчета — он все же включен в уравнение, которое должно быть всеобъемлющим. При более высоких скоростях подачи бревен, конечно, может стать важным уплотнение.

Сила трения F w

Сила трения, вызывающая износ F w , не может быть рассчитана напрямую. Он был аппроксимирован в четыре шага:

Впервые : Измерено потребление энергии для отделения доски (рис. 2). Из этого потребления энергии значение общей силы F tot было получено в соответствии с уравнением. 4:

(4)

Здесь, Δ E u – измеренное общее потребление энергии при фактическом содержании влаги в ваттах-секундах, а H – высота среза (ширина доски) в метрах.

Соответствующие значения находились в диапазоне от 1,825 до 7,00 Н/зуб, демонстрируя такое же распределение данных, как и на рис. 2.

2.

Во-вторых: Были выявлены факторы, которые могли повлиять на общую силу, необходимую для отделения одной доски от бревна. В ходе эксперимента эти факторы измерялись или записывались для каждой доски. Таким образом, F tot – это зависимая переменная, представляющая собой сумму сил, действующих на зубья пилы при распиловке, а r o – плотность плиты в сухом состоянии. Поскольку материя является носителем свойств, это одна из важнейших интенсивных переменных. SO указывает порядок распиловки досок, фактически означающий износ пильного диска, который предположительно увеличивается с каждым этапом распиловки. N o – номер бревна, категориальная переменная, учитывающая индивидуальность бревна. Переменная u % влажность. LFS – это скорость подачи бревна, которая поддерживается на постоянном и медленном уровне, чтобы дать время для сбора всех соответствующих данных. Переменная ε представляет собой ошибку оценки, которая учитывает все неизмеряемые переменные, такие как угол электрических потерь (cosφ) или изменение оборотов ведущего колеса под нагрузкой и т.п.

Переменная ε представляет собой ошибку оценки, которая учитывает все неизмеряемые переменные, такие как угол электрических потерь (cosφ) или изменение оборотов ведущего колеса под нагрузкой и т.п.

Была постулирована следующая взаимосвязь между переменными (уравнение 5):

(5)

Численные значения, характеризующие вышеуказанную взаимосвязь, были статистически оценены ниже.

В-третьих: Выполнен ряд расчетов множественной регрессии с использованием уравнения. 5 как рабочий инструмент. Целью анализа было оценить вес переменных в уравнении. Затем было выбрано наиболее подходящее уравнение для прогнозирования зависимой переменной – общей силы – на основе вышеупомянутых независимых переменных. Расчеты проводились в соответствии с Sokal and Rohlf (2011) с использованием программного обеспечения « Statistica ». Таблица 1 содержит числа и коэффициенты лучшей модели.

Таблица 1 показывает, что выбранная модель множественной нелинейной регрессии является достаточно точной ( F -тест = 22,8 с очень низкой вероятностью ошибки p ). Модель объясняет 77% вариации зависимой переменной (R 2 adj ). Вычисленные коэффициенты частичной регрессии предсказывают вес влияния каждой независимой переменной на зависимую переменную. Они являются важными ингредиентами в уравнении. 6 внизу:

Модель объясняет 77% вариации зависимой переменной (R 2 adj ). Вычисленные коэффициенты частичной регрессии предсказывают вес влияния каждой независимой переменной на зависимую переменную. Они являются важными ингредиентами в уравнении. 6 внизу:

(6)

Уравнение описывает только вышеуказанный набор данных; он не имеет общепринятого значения. Тем не менее, это центральное место в этом расследовании. С его помощью можно вычислить суммарную силу в зависимости от всех влияющих переменных. Например:

F общ. первая доска = 2,190 ± 0,667 N/зуб и

F общ. последняя доска = 4,908 ± 0,667 N/зуб

Эти значения будут занесены в баланс сил (уравнение 7) и в Таблицу 3.

Стандартизированные коэффициенты частичной регрессии (SPRC) определяют вес каждой независимой переменной общей силы. Точнее, сухая плотность объясняет примерно 72% вариации зависимой переменной (=100 * {0,375+0,343}; последний столбец в таблице 1), порядок распиловки примерно 20%, номер бревна примерно 6%, содержание влаги примерно 2%, а скорость подачи бревна составляет лишь доли процента. Последние три переменные, по-видимому, не оказывают статистически значимого влияния на F to .

Последние три переменные, по-видимому, не оказывают статистически значимого влияния на F to .

Имея в виду эти данные, можно оценить увеличение силы трения в результате износа F w , что и было истинной целью настоящего исследования. Это достигается путем анализа стандартизированных коэффициентов частичной регрессии. Если оставить все остальные независимые переменные постоянными, стандартное отклонение зависимой переменной изменится на величину SPRC F tot если значение выбранной независимой переменной — здесь порядок распила — увеличивается на одно стандартное отклонение. В числовом выражении стандартное отклонение порядка распиловки составило 16,7, что соответствует SPRC 0,2736. Следовательно, после распила 17 досок сила трения увеличится из-за прогрессирующего затупления на F w = 0,379 Н (=1,3912*{0,2736 – 0,002/2 [2] }). Весь эксперимент состоит из 58 операций пиления, что соответствует 3,46 единицам стандартного отклонения. Соответствующее увеличение силы из-за трения на последней доске будет F w.58 = 1,312 Н (= 3,46 * 0,379).

Соответствующее увеличение силы из-за трения на последней доске будет F w.58 = 1,312 Н (= 3,46 * 0,379).

В окончательный баланс сил вводится F w.58 со значением 1,31 (Н/зуб).

В-четвертых, : Дополнительную информацию можно получить из рисунков ниже. На рис. 5 показаны фотографии только что заточенных зубов слева и тех же зубов после 58 операций резания справа. Прогресс износа хорошо виден. Пять зубов были тщательно проанализированы. В таблице 2 представлены измеренные данные (не статистическая выборка).

Таблица 1. Статистический анализ

Согласно таблице 2 среднее расстояние между острым и тупым кончиками зубьев составляет 132,2 мкм. При каждом резании кончики зубов регрессировали в среднем более чем на 2 мкм. Также радиус кривизны увеличился с 44,1 до 97,3 мкм после 58 прогонов. По мере прогрессирующего износа радиус кривизны на вершине зуба соответственно увеличивался, предлагая большую поверхность для трения, что приводило к увеличению силы трения.

Таблица 2. Выбранные зубья пилы в заточенном состоянии и после 58 операций пиления

Легенда:

D – Расстояние (мкм) между вершинами зубьев в заостренном и затупленном состоянии, как показано на рис. 5

R – Радиус кривизны (мкм)

Рис. 5. Выбранные зубья пилы: только что заточенные (слева) и после использования (справа)

Возникает вопрос, как закаленный кончик зуба может так быстро стираться мягким материалом, таким как дерево. В соответствующей литературе имеются сообщения о соответствующих исследованиях, в которых утверждается, что вершины зубьев, имеющие малый радиус кривизны, нагревались бы от трения до температур, превышающих 600 °С и даже достигающих 800 °С. Этот эффект был продемонстрирован изменением химического состава материала режущей кромки при анализе до и после распиловки (Porankiewicz 9).0106 и др. 2006). При этих температурах материал наконечника становится достаточно мягким, чтобы физически изнашиваться или, возможно, сублимироваться.

Теперь баланс сил может быть представлен в уравнении. 7:

(7)

В результате этого исследования истинные числа могут быть связаны с изученными силами. Таблица 3 дает обзор этих чисел. Четыре типа силы показаны в первой колонке. Второй и третий столбцы содержат силу усилия для доски 1 , за которой следуют данные; 29В качестве примера показаны платы th и 58 th . Сумма сил в нижнем ряду была рассчитана по модельному уравнению. 6. В этом опыте стало очевидным, что силы разгона и сжатия опилок пренебрежимо малы по сравнению с силами резания и трения.

Bariska and Pásztory (2015) показали, что при максимально допустимом заполнении глотки независимо от используемой породы древесины (ель, бук, дуб) объем спрессованных опилок примерно в два раза превышает объем массивной древесины. Используя это значение на рис. 1, общий объем пыли, равный 2, будет соответствовать значению напряжения прибл. 0,09МПа. При расчете уплотняющая сила при оптимальном заполнении глотки будет равна 0,014 Н, что примерно в 10 раз больше нашего фактического значения, но все же очень мало по сравнению с другими типами сил.

Таблица 3. Изменение силы различных видов сил в зубе пилы во время пиления

Сформулировано более наглядно для первого распила с острыми зубьями:

100% Force_Total (2,190 Н) ≈ 98,5% Cutting_Force +

1,4% Dust_Accelerating_Force + 0,1% Dust_Compression_Force +

0% Сила_трения (8)

На первой доске сила трения считается минимальной, здесь обозначено 0%. Отсюда начинается эффект износа.

После 58 досок уравнение выражает следующую ситуацию:

100% Force_Total (4,908 Н) ≈ 72,6% Cutting_Force +

0,6% Dust_Accelerating_Force + 0,03% Dust_Compression_Force +

26,7% Сила трения (9)

Увеличение общей силы с 2,190 до 4,908 Н было вызвано не только износом; это скорее результат совокупности независимых переменных, таких как большая плотность плит вместе с изменениями других влияющих переменных, на которые в конечном счете накладывается эффект износа с 1,31 Н.

ВЫВОДЫ

Цель расследования достигнута. Был представлен практически применимый метод определения четырех типов сил, действующих при пилении. Можно показать, что основными силами были сила резания и возрастающая сила трения, вызывающая затупление соответственно. Сила ускорения и сила сжатия опилок оставались пренебрежимо малыми на протяжении всего эксперимента по распиловке.

Был представлен практически применимый метод определения четырех типов сил, действующих при пилении. Можно показать, что основными силами были сила резания и возрастающая сила трения, вызывающая затупление соответственно. Сила ускорения и сила сжатия опилок оставались пренебрежимо малыми на протяжении всего эксперимента по распиловке.

В лесопильной практике за рабочую смену изготавливаются сотни досок. На каком-то этапе сила нарастающего трения превысит силу резания, что сделает производственные затраты на обработку древесины невыгодными, так как процесс обработки замедляется, и 50% или более полезной энергии потребуется на борьбу с эффектами износа. В этом примере сила трения F w станет равной силе резания F s после изготовления примерно 120 плат. Время, необходимое для производства такого количества пиломатериалов, составляет примерно 4 часа, 90 106, т. е. 90 107, половина времени рабочей смены. Когда затраты известны, можно точно рассчитать экономику графиков заточки лезвий. Зная величину фактически задействованных сил, можно разработать оптимальные производственные графики.

Когда затраты известны, можно точно рассчитать экономику графиков заточки лезвий. Зная величину фактически задействованных сил, можно разработать оптимальные производственные графики.

ССЫЛКИ

Акнуш, Х., Утахон, А., Нуво, К., Marchal , R., Zerizer, A., and Butaud, J.C. (2009). «Влияние износа инструмента на силы резания: в процессе фрезерования древесины сосны алеппской», Journal of Materials Processing Technology 209(6), 2918-2922. DOI: 10.1016/j.jmatprotec.2008.06.062

Бариска, М., и Пастори, З. (2015). «Оптимальная скорость подачи бревна на ленточной пиле», European Journal of Wood and Wood Products 73(2), 245-250. DOI: 10.1007/s00107-015-0883-3

Эчеверри, Р. (2003). Моделирование статических и динамических составляющих силы резания при пилении , магистерская диссертация, Университет Британской Колумбии, Ванкувер, Британская Колумбия, Канада

Эйма, Ф., Меасоун, П.Дж., и Мартин, П. (2004). «Напряжения и силы резания, возникающие в процессе вращательного резания твердой древесины», Journal of Materials Processing Technology 148(2), 220-225. DOI: 10.1016/S0924-0136(03)00880-X

(2004). «Напряжения и силы резания, возникающие в процессе вращательного резания твердой древесины», Journal of Materials Processing Technology 148(2), 220-225. DOI: 10.1016/S0924-0136(03)00880-X

Гюнай, М., Коркут, И., Аслан, Э., и Шекер, У. (2005). «Экспериментальное исследование влияния переднего угла режущего инструмента на основную силу резания», Journal of Materials Processing Technology 166(1), 44-49. DOI: 10.1016/j.jmatprotec.2004.07.092

Кивимаа, Э. (1950). «Сила резания в деревообработке», Valtion Teknillinen Tutkimuslaitoksen Julkaisuja Vol. 18, 101 страница.

Ко, Т.Дж., и Ким, Х.С. (1999). «Модель механистической силы резания при ленточной пиле», International Journal of Machine Tools and Manufacture 39(8), 1185-1197, DOI: 10.1016/S0890-6955(98)00087-X

Méausoone, PJ (2001). «Выбор оптимальных режимов резания при обработке древесины совмещенным методом «инструмент-материал» // Материалы 15 th Международный семинар по обработке древесины, стр. 37–47, Университет Лойола Мэримаунт, Лос-Анджелес, Калифорния, США

37–47, Университет Лойола Мэримаунт, Лос-Анджелес, Калифорния, США

Морадпур, П., Дустосейни, К., Шольц, Ф., и Тармиан, А. (2013). «Силы резания при обработке древесины дуба и бука ленточной пилой в зависимости от влажности древесины и направления резания», European Journal of Wood and Wood Products 71(6), 747-754. DOI: 10.1007/s00107-013-0734-z

Нейлор, А., и Хакни, П. (2013). «Обзор литературы по обработке древесины с особым акцентом на распиловку», Биоресурсы 8(2), 3122-3135. DOI: 10.15376/biores.8.2.3122-3135

Поранкевич Б., Искра П., Сандак Дж., Танака К. и Йозвяк К. (2006). «Износ инструмента из быстрорежущей стали при резании древесины в условиях высокотемпературной коррозии и минеральных загрязнений», Wood Science and Technology 40(8), 673-682. DOI: 10.1007/s00226-006-0084-7

Поранкевич Б., Аксельссон Б., Грёнлунд А. и Марклунд Б. (2011). «Главные и нормальные силы резания при обработке древесины Pinus sylvestris , BioResources 6(4), 3687-3713. DOI: 10.15376/биорес.7.3.2883-2894

DOI: 10.15376/биорес.7.3.2883-2894

Рамасами, Г., и Ратнасингам, Дж. (2010). «Обзор износа инструмента из цементированного карбида вольфрама в процессе резки древесины», Journal of Applied Sciences 10(22), 2799-2804. DOI: 10.3923/jas.2010.2799.2804

Сокал, Р. Р., и Рольф, Ф. Дж. (2011). Биометрия: принципы и практика статистики в биологических исследованиях , WH Freeman & Co., Нью-Йорк, штат Нью-Йорк.

Саттер Г. и Молинари А. (2005). «Анализ компонентов силы резания и трения при высокоскоростной обработке», Journal of Manufacturing Science and Engineering 127(2), 245-250. DOI: 10.1115/1.1863253

Юн, Дж. В., и Ян, М. Ю. (2001). «Исследование взаимосвязи между статическими/динамическими компонентами силы резания и износом инструмента», Journal of Manufacturing Science and Engineering 123(2), 196-205. DOI: 10.1115/1.1362321

Статья отправлена: 13 апреля 2016 г.; Экспертная оценка завершена: 26 июня 2016 г..png)