обороты шпинделя токарного станка – Общий

Большие обороты для обработки тонких деталей, сверления отверстий малого диаметра.

Основной диапазон хоббийщика – от 300 до 1000, больше страшно, видимо

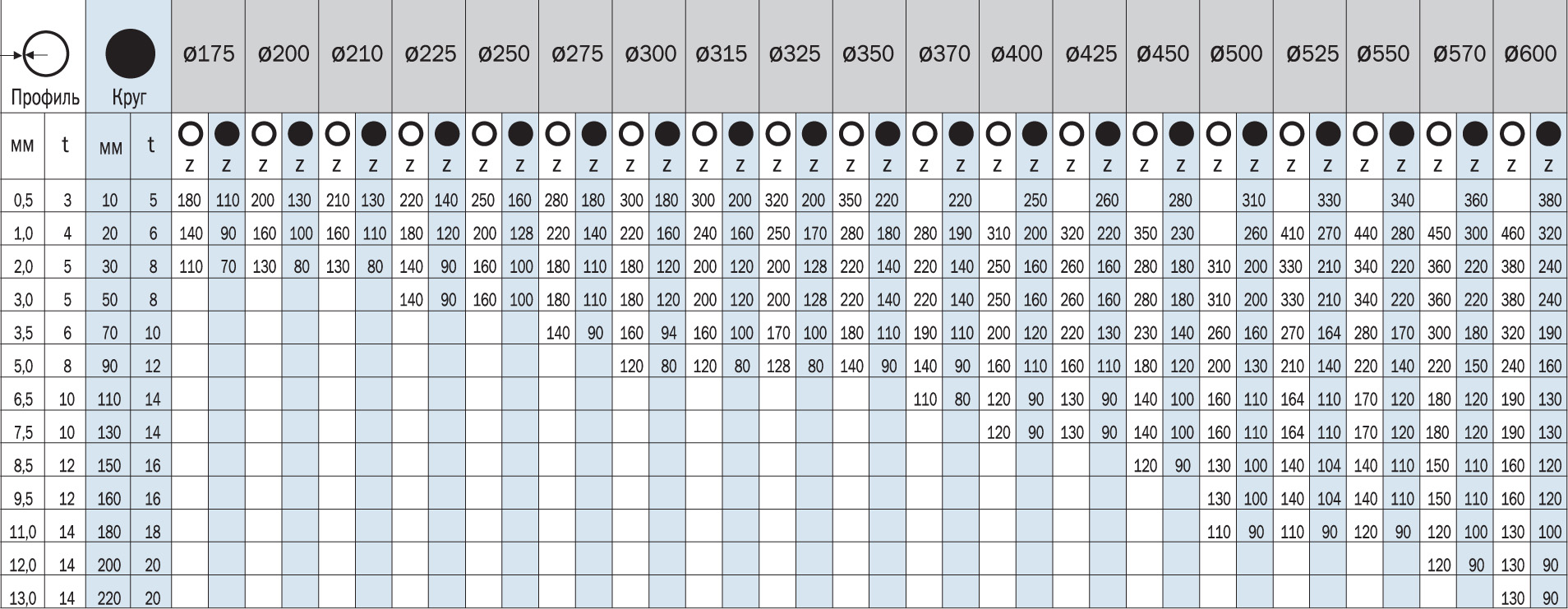

Разбивка диапазона по принципу наиболее применимых нормалей машиностроения (диаметров деталей). К примеру, стандартные валы могут быть 32мм и 36мм, а вот 33 или 35 вы только в самоделках найдете. Отсюда и ступени такие.

Спасибо. А подскажите тогда еще. А малые обороты (10-20 об/мин) для чего нужны? Для нарезания резьбы леркой и метчиком? И если для этого, то опять же, зачем тогда нужны 19 оборотов, если есть уже 12. Или они не нужны, но эта шестерня (на 19 оборотах) при включении на прямую (без перебора) превратится в адекватные обороты?

Наверное лучше сразу сказать, что на самом деле надо. Начинаю подыскивать станок. Подвернулся вариант полностью раздербаненного ТВ-320. Нет коробки, двигателя, масляной станции, электрики. Бабки передняя и задняя есть. Есть шпиндель. Есть шестерни перебора. Частотник использовать не хочется по феншуйным соображениям. Вот думаю, если выточить блоки шкивов на двигатель и на шпиндель такими, что бы можно было менять соотношение диаметров (типа как на сверлильных станках) и менять обороты путем перекидывания ремня. Ремень будет 1, а не 4. Так как обдирочными работами (несколько мм за один проход снимать) заниматься нет необходимости, то 1 ремень вполне потянет. У товарища в гараже неудачно стоит 1А62 с 7 кВт движком. Ремень один и не натянут. Добраться до натяжителя у него нет возможности, по причине полного и окончательного захламления гаража. И он на этом одном ремне легко снимает за проход пару мм стали. Так вот, если сделать таким образом, то так как ручья на шкивах по 4 , то соответственно можно сделать 4 скорости (+ перебор итого 8 ). Хватит ли этого для хобийных целей и какими по вашему должны быть эти 4 скорости?

Начинаю подыскивать станок. Подвернулся вариант полностью раздербаненного ТВ-320. Нет коробки, двигателя, масляной станции, электрики. Бабки передняя и задняя есть. Есть шпиндель. Есть шестерни перебора. Частотник использовать не хочется по феншуйным соображениям. Вот думаю, если выточить блоки шкивов на двигатель и на шпиндель такими, что бы можно было менять соотношение диаметров (типа как на сверлильных станках) и менять обороты путем перекидывания ремня. Ремень будет 1, а не 4. Так как обдирочными работами (несколько мм за один проход снимать) заниматься нет необходимости, то 1 ремень вполне потянет. У товарища в гараже неудачно стоит 1А62 с 7 кВт движком. Ремень один и не натянут. Добраться до натяжителя у него нет возможности, по причине полного и окончательного захламления гаража. И он на этом одном ремне легко снимает за проход пару мм стали. Так вот, если сделать таким образом, то так как ручья на шкивах по 4 , то соответственно можно сделать 4 скорости (+ перебор итого 8 ). Хватит ли этого для хобийных целей и какими по вашему должны быть эти 4 скорости?

Офонареть, че написал. Сам испугался. Подскажите, уважаемые.

Сам испугался. Подскажите, уважаемые.

Частота вращения шпинделя: определение, ряды и график частот: определение, формула, расчет

Для обработки различных заготовок и получения конкретных изделия часто применяется фрезеровальное или токарное оборудование. Оно характеризуется просто огромным количество различных особенностей, среди которых отметим наличие шпинделя. Предназначение подобного узла заключается в креплении заготовки или инструмента на момент работы. Выделяют довольно большое количество различных параметров, которые должны учитываться.

Примером можно назвать то, что частота вращения шпинделя варьируется в достаточно большом диапазоне, выбирается в зависимости от области применения оборудования и многих других моментов. Самостоятельно определить частоту вращения шпинделя можно исключительно при проведении теоретических расчетов, фактический показатель указывается производителем оборудования в инструкции по эксплуатации. Рассмотрим подробнее то, как рассчитать скорость вращения шпинделя и какими особенностями обладает устанавливаемый узел на станках.

Рассмотрим подробнее то, как рассчитать скорость вращения шпинделя и какими особенностями обладает устанавливаемый узел на станках.

Определение частоты вращения

Часто определение частоты вращения шпинделя проводится при создании технологической карты получения того или иного изделия. Именно поэтому для определения точного значение нужно уделить внимание исходным данным. В большинстве случаев они выглядят следующим образом:

- Тип применяемого материала при создании заготовки. В большинстве случаев эта сталь, которая обладает определенным показателем твердости, а также пределом прочности. В большинстве случаев заготовка представлена углеродистой сталью, которая характеризуется относительно невысокой степенью обрабатываемости. Также могут использоваться различные цветные сплавы, а также чугун. От типа применяемого материала во многом зависит то, какая нагрузка должна оказываться на поверхность для снятия определенного слоя материала. Во многом именно тип материала определяет скорость вращения шпинделя, который выбирается во всех случаях обработки.

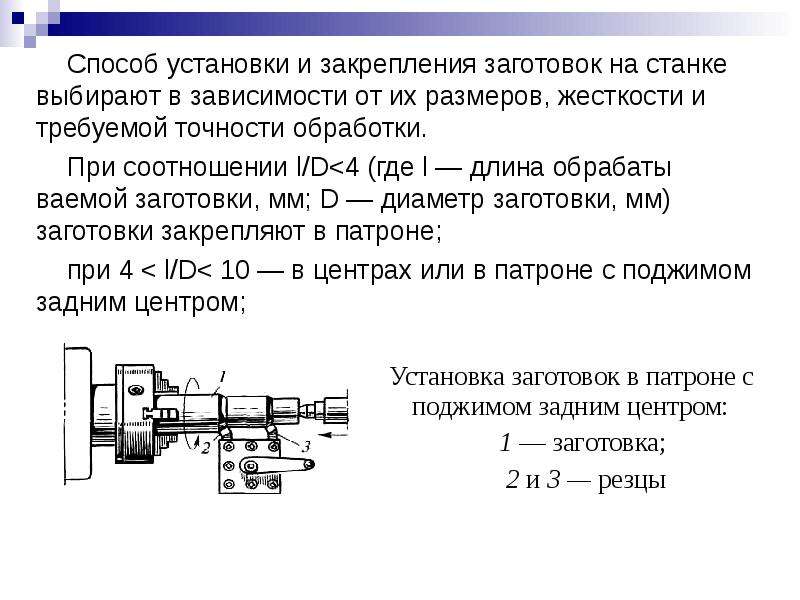

- Диаметр заготовки может варьироваться в достаточно широком диапазоне. При этом для расчета основных параметров учитывается величина припуска. Она разделяется на несколько проходов в зависимости от того, какой точности размеров и качества поверхности нужно добиться после механической обработки. Чаще всего точение разбивается на несколько основных операций: черновое, чистовое и финишное. При черновом, как правило, выбирается больший показатель снимаемого материала, за счет чего проводится уменьшение частоты вращения шпинделя. При чистовой обработке показатель может быть существенно повышен, так как нагрузка на основные элементы существенно снижается. Финишное резание позволяет получить низкую степень шероховатости, которая свойственна деталям, которые применяются при создании ответственных механизмов.

- Длина обрабатываемой детали имеет значение при выборе основных параметров резания. Это связано с тем, что обработка может проводится в несколько этапов. Слишком большая длина изделия определяет существенное повышение нагрузки на шпиндель и крепление режущего инструмента.

- Квалитет точности и требуемая шероховатость считаются важными параметрами, которые оказывают влияние на число оборотов шпинделя. Высокую точность можно достигнуть исключительно при выборе высокой скорости вращения шпинделя и применении более современного оборудования. Наиболее высокий показатель квалитета точности можно достигнуть при применении станков с ЧПУ, так как их конструкция характеризуется высокой жесткостью и точностью позиционирования отдельных узлов относительно друг друга.

Для определения рассматриваемого показателя применяется формула, которая выглядит следующим образом: n=1000V/nd. Приведенная выше информация указывает на то, что частота вращения во многом зависит от диаметра и скорости резания, определяется в самых различных случаях.

Измеряется рассматриваемый показатель в единице, которая определяет число сделанных оборотов в минуту. Эта единица считается мировой, применяется в большинстве случаев и может переводится в другие.

При расчетах редко получается точный результат, поэтому берется приближенный параметр из таблицы.

Расчет режима резания вызывает довольно много трудностей при отсутствии требующейся информации. Основными параметрами можно назвать следующее:

- Для начала уделяется внимание типу подходящего режущего инструмента, его материалу и геометрическим параметрам. В продаже встречается просто огромное количество различных вариантов исполнения инструментов, поэтому выбору следует уделять довольно много внимания. Режущая часть часто изготавливается из быстрорежущей стали, но также есть варианты исполнения, кромка которых представлена твердым износостойким сплавом. На токарном станке устанавливаются резцы, режущая кромка которых может повторять различную форму. Примером можно назвать проходные, отрезные резцы, а также варианты исполнения, предназначенные для получения канавок. Куда более сложная характерна для фрез, которые могут применяться для получения плоской поверхности.

При непосредственном выборе инструмента рекомендуется проводить его визуальный осмотр, так как дефекты могут стать причиной повреждения инструмента и его быстрого износа, возникновения многих других проблем.

При непосредственном выборе инструмента рекомендуется проводить его визуальный осмотр, так как дефекты могут стать причиной повреждения инструмента и его быстрого износа, возникновения многих других проблем. - Следующий шаг заключается в непосредственном выборе подходящего станка для получения детали. В этом случае не стоит забывать о том, что все оборудование может работать при определенном диапазоне вращения шпинделя. Кроме этого, выбор проводится в зависимости от типа проводимой работы. Примером можно назвать то, что токарное оборудование может проводить лишь наружное точение, а также отрезание и расстачивание и некоторые другие работы. Весьма сложной задачей можно назвать нарезание резьбы, для чего также проводится выбор частоты вращения. Для получения корпусных деталей, сверления и других подобных операций часто выбирается фрезеровальное оборудование, работа которого возможна от блока числового программного управления. На сегодняшний день проводится выпуск достаточно большого количества различных моделей станков, некоторые из них могут устанавливаться в домашней мастерской и при этом имеют достаточно широкий диапазон частоты вращения.

- Следует провести расчет режимов резания. Наиболее важными параметрами можно назвать скорость резания, величина подачи и многие другие моменты. Технологическая карта, как правило, представлена чертежом с режимами резания, которые выведены в отдельной таблице. В подобном случае также проводится указание показателя частоты вращения шпинделя, который выбирается с рекомендуемого диапазона. Частота вращения шпинделя – параметр, который определяет многое на момент обработки: степень нагрева кромки, ее износа, производительность оборудования и многое другое. Все оборудование может работать при определенной частоте вращения, которая выбирается путем выбора соответствующего режима резания. Основные параметры рассчитываются при применении определенных формул, которые можно встретить в самой различной технической документации.

- Рекомендуется также проводить проверку выбранных режимов резания. При этом проводится расчет мощности привода, прочность механизма подач, уделяется внимание прочности державки и пластинки твердого сплава.

Не стоит забывать о том, что неправильный выбор основных параметров становится причиной не только получения низкокачественного изделия, но и износу основных узлов. Подобные расчеты проводятся исключительно с учетом технических особенностей оборудования, а также выбранной оснастки.

Не стоит забывать о том, что неправильный выбор основных параметров становится причиной не только получения низкокачественного изделия, но и износу основных узлов. Подобные расчеты проводятся исключительно с учетом технических особенностей оборудования, а также выбранной оснастки. - Наиболее важным параметром принято считать также количество времени, которое требуется для выполнения конкретной операции. Этот показатель применяется для определения производительности и себестоимости изделия. Наименьший параметр характерен для станков с ЧПУ, так как они могут работать при высоких показателях частоты вращения шпинделя, а на перемещение основных узлов уходит минимальное количество времени. Именно поэтому подобное оборудование устанавливается в случае, когда нужно достигнуть высокий параметр производительности.

Заключительный этап связан с проверкой эффективности выбранного режима резания, а также правильности подобранного обрабатывающего оборудования.

При отсутствии основной информации рассчитать частоту вращения шпинделя об/мин практически невозможно. Однако, прибора, который позволит определить значение с высокой точностью, практически нет. Единица измерения определенного шпинделя может переводится в другие значения, к примеру, количество оборотов в течение минуты или часа.

Однако, прибора, который позволит определить значение с высокой точностью, практически нет. Единица измерения определенного шпинделя может переводится в другие значения, к примеру, количество оборотов в течение минуты или часа.

Важно учитывать тот момент, что количеству оборотов будут соответствовать определенные условия обработки заготовки. К примеру, слишком высокое значение становится причиной повреждения инструмента, при слишком малом добиться требуемых параметров будет практически невозможно.

Скорость вращения шпинделя

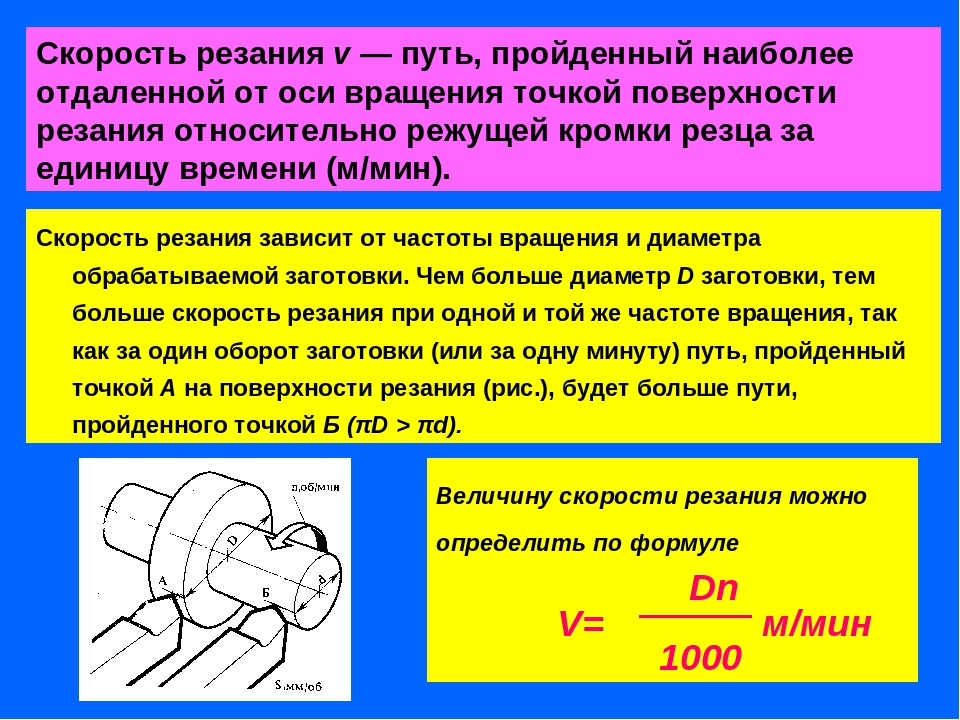

При рассмотрении формулы, которая применяется для расчетов частоты вращения шпинделя, уделяется внимание скорости. Она также должна выбираться в зависимости от определенных условий эксплуатации оборудования. Для расчета скорости вращения -шпинделя станка может применяться формула: v=пdn/1000.

Скорость вращения токарного станка по металлу используется в качестве показателя скорости резания. От него зависит следующее:

От него зависит следующее:

- Производительность труда. Стоимость изделия во многом зависит от того, сколько времени было потрачено на его получение. Для повышений производительности труда следует существенно повысить значение скорости резания. Однако это не всегда можно провести, так как слишком высокий показатель может привести к серьезным проблемам, к примеру, нагреву инструмента или износу основной части.

- Шероховатость получаемой поверхности также варьирует в большом диапазоне. С увеличением скорости резания можно существенно повысить качество готового изделия. Поэтому высокие значения применяются в большинстве случаев при чистовом точении.

Выбор определенного показателя скорости вращения шпинделя проводится в зависимости от возможностей применяемого оборудования. Слишком высокий показатель нельзя устанавливать по причине того, что подобная эксплуатация оборудования приводит к сильному износу.

В заключение отметим, что неправильный расчет частоты вращения может привести к весьма тяжелым последствиям. Это связано с возможностью износа привода, а также других элементов. Не рекомендуется выбирать максимальные показателе частоты вращения и скорости резания, так как это может привести к повышенному износу и возможности износа применяемого инструмента.

Это связано с возможностью износа привода, а также других элементов. Не рекомендуется выбирать максимальные показателе частоты вращения и скорости резания, так как это может привести к повышенному износу и возможности износа применяемого инструмента.

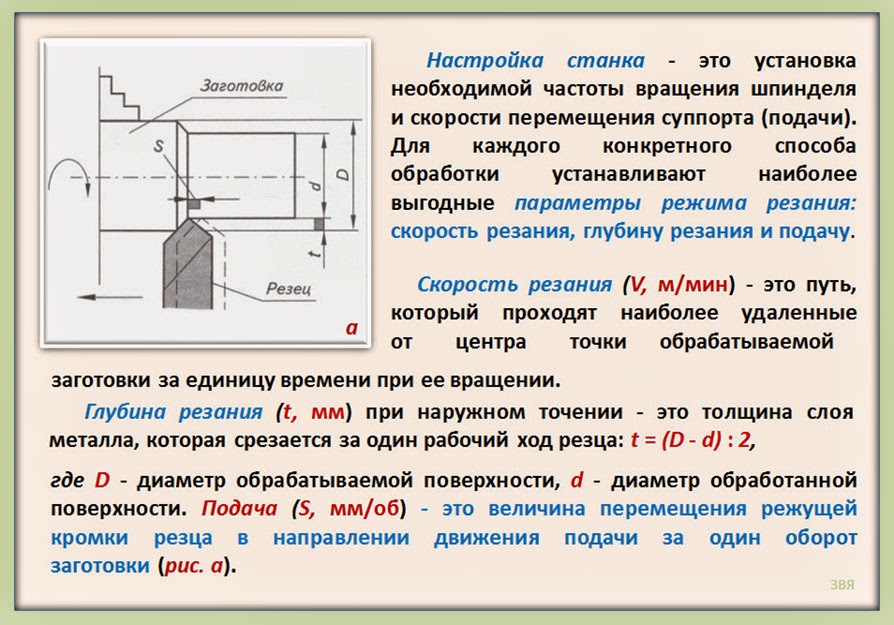

Режимы резания при токарной обработке – таблица расчета скорости

Обработка металлических и иных поверхностей с помощью токарного станка стала неотъемлемой частью повседневной жизни в индустрии. Многие технологии видоизменились, некоторые упростились, но суть осталась прежняя – правильно подобранные режимы резания при токарной обработке обеспечивают необходимый результат. Процесс включает в себя несколько составляющих:

- мощность;

- частота вращения;

- скорость;

- глубина обработки.

Ключевые моменты изготовления

Существует ряд хитростей, которых необходимо придерживаться во время работы на токарном станке:

- фиксация заготовки в шпиндель;

- точение с помощью резца необходимой формы и размера.

Материалом для металлорежущих основ служит сталь или иные твердосплавные кромки;

Материалом для металлорежущих основ служит сталь или иные твердосплавные кромки; - снятие ненужных шаров происходит за счет разных оборотов вращения резцов суппорта и непосредственно самой заготовки. Иными словами, создается дисбаланс скоростей между режущими поверхностями. Второстепенную роль играет твердость поверхности;

- применение одной из нескольких технологий: продольная, поперечная, совмещение обеих, применение одной из них.

Виды токарных станков

Под каждую конкретную деталь используется тот или иной агрегат:

- винторезно-токарные: группа станков, пользующихся наибольшей востребованностью при изготовлении цилиндрических деталей из черных и цветных металлов;

- карусельно-токарные: виды агрегатов, применяемых для вытачивания деталей. Особенно больших диаметров из металлических заготовок;

- лоботокарный станок: позволяет вытачивать детали цилиндрической и конической форм при нестандартных габаритах заготовки;

- револьверно-токарная группа: изготовление детали, заготовка которой представлена в виде калиброванного прудка;

- ЧПУ – числовое программное управление: новый вид оборудования, позволяющий с максимальной точностью обрабатывать различные материалы.

Достичь подобного специалисты могут с помощью компьютерной регулировки технических параметров. Точение происходит с точностью до микронных долей миллиметра, что невозможно увидеть или проверить невооруженным глазом.

Достичь подобного специалисты могут с помощью компьютерной регулировки технических параметров. Точение происходит с точностью до микронных долей миллиметра, что невозможно увидеть или проверить невооруженным глазом.

Подбор режимов резания

Режимы работы

Заготовка из каждого конкретного материала требует соответствия режима резки при токарной обработке. От правильности подборки зависит качество конечного изделия. Каждый профильный специалист в своей работе руководствуется следующими показателями:

- Скорость, с которой вращается шпиндель. Главный акцент делается на вид материала: черновой или чистовой. Скорость первого несколько меньше, нежели второго. Чем выше обороты шпинделя, тем ниже подача резца. В противном случае плавление металла неизбежно. В технической терминологии это называется «возгорание» обработанной поверхности.

- Подача – выбирается в пропорциональном соотношении со скоростью шпинделя.

Резцы подбираются исходя из вида заготовки. Выточка с помощью токарной группы самый распространенный вариант, несмотря на наличие иных видов более совершенного оборудования.

Это обосновывается невысокой стоимостью, высокой надежностью, длительным сроком эксплуатации.

Как вычисляется скорость

В инженерной среде расчет режимов резания исчисляют с помощью следующей формулы:

V = π * D * n / 1000,

где:

V – скорость резки, исчисляемая в метрах за минуту;

D – диаметру детали или заготовки. Показатели следует преобразовать в миллиметры;

n – величина оборотов за минуту времени обрабатываемого материала;

π – константе 3,141526 (табличное число).

Иными словами, скорость резания это тот отрезок пути, который проходит заготовка за минуту времени.

Например, при диаметре 30 мм скорость резки будет равна 94 метра за минуту.

При возникновении необходимости вычислить величину оборотов, при условии определенной скорости, применяется следующая формула:

N = V *1000/ π * D

Эти величины и их расшифровка уже известны по предыдущим операциям.

Дополнительные материалы

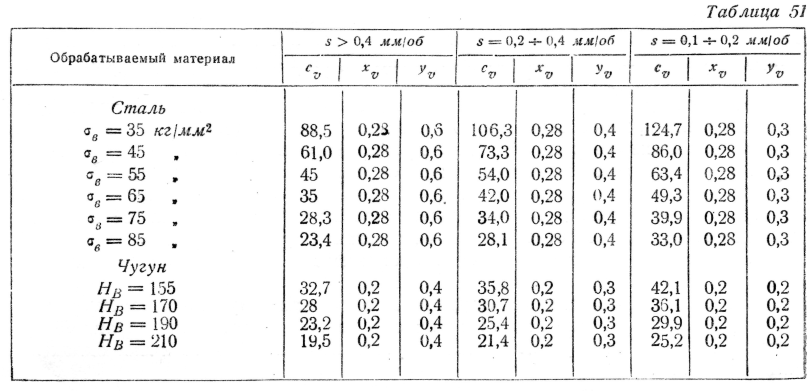

Во время изготовления, большинство специалистов руководствуются в качестве дополнительного пособия, приведенными ниже показателями. Таблица коэффициента прочности:

| Материал заготовки | Граница прочности | Шкала твердости по Бринеллю | Коэффициент, МПа |

| легированная и углеродистая сталь | варьируется от 400–1100 единиц | – | 1500–2600 |

| чугун, а также серый | – | 1400–2200 | 1000–1200 |

| бронза | – | – | 600 |

| силумин | – | – | 450 |

| дуралюмин | предел прочности от 250 до 350, но часто встречается и выше в зависимости от качества заготовки | – | 600–1100 |

Коэффициент прочности материала:

| Сталь, кг/мм | Значение показателя |

| 50,1–60,1 | 1,61 |

| 60,1–70,3 | 1,27 |

| 70,3–80,1 | 1,1 |

| 80,3–90,1 | 0,87 |

| 90,3–100,1 | 0,73 |

| Чугун, кг/мм | Значение показателя |

| 140,1–160,3 | 1,50 |

| 160,1–180,1 | 1,21 |

| 180,1–200,3 | 1,1 |

| 200,3–220,3 | 0,83 |

Коэффициент стойкости резца:

| Значение стойкости, минуты | Показатель |

| 27–30 | 1,27 |

| 43–46 | 1,11 |

| 57–60 | 1,09 |

| 83–90 | 1,03 |

Третий способ вычисления скорости

- V фактическое = L * K*60/T резания;

- где L – длина полотна, преображенная в метры;

- K – количество оборотов за время резания, исчисляемое в секундах.

Например, длина равна 4,4 метра, 10 оборотов, время 36 секунд, итого.

Скорость равна 74 оборота в минуту.

Видео: Понятие о процессе резания

Скорость вращения шпинделя

Частота вращения шпинделя относится к характеристикам фрезерного станка и имеет обозначение в об/мин. Это скорость, с которой вращается шпиндель вместе с цанговым патроном и фрезой.

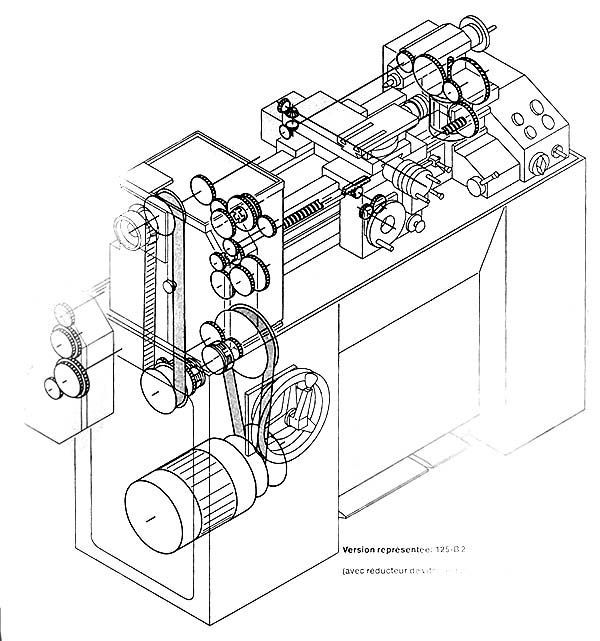

Шпиндели принято разделять на ременные и моторшпиндели (электрошпиндели). Первые характеризуются меньшим крутящим моментом. Конструкция классического шпинделя с ременным приводом имеет в составной части шпиндельный вал с подшипниками. Данный вал способен зажимать либо разжимать фрезу. Мощность и динамика передаются шпинделю от наружного мотора, который инсталлирован рядом с приспособлением посредством ременной передачи. Мощность, вращающий момент и скорость шпинделя зависят от характеристик внешнего двигателя и самой ременной передачи.

Электрошпиндель — это приспособление, которое имеет в своей конструкции три ключевых звена: электрический асинхронный двигатель, патрон для зажима фрезы и подшипник. Предельные частоты вращения электрошпинделей – до 180 тысяч об/мин. Эти шпиндели являются более дорогостоящими по сравнению с ременными.

По количеству оборотов, шпиндели подразделяются:

- Высокой мощности от 5 кВт и более: применяются в основном на крупногабаритных станках. Обороты составляют 12000…18000 об/мин.

Предназначены для высокопроизводительных работ. Такое количество оборотов является большим минусом при работе с твёрдосплавными фрезами при фрезеровании тонкими фрезами, что существенно снижает общий КПД фрезерного станка.

Предназначены для высокопроизводительных работ. Такое количество оборотов является большим минусом при работе с твёрдосплавными фрезами при фрезеровании тонкими фрезами, что существенно снижает общий КПД фрезерного станка. - Средней мощности 1.2…5 кВт: используются во фрезерных станках средних габаритов. Применяются для фрезерования пластиков, дерева и мягких металлов. Обороты составляют 18000…24000 об/мин. Идеально подходят для мелких гравировальных работ.

- Малой мощности 0.8 кВт и менее: используются во фрезерных станках малых габаритов. Обороты составляют до 60000…70000 об/мин.

Скорость вращения вычисляется по формуле:

, где

d – диаметр режущей части инструмента (мм),

П – число Пи, постоянная величина равная 3.14;

V – скорость резания (м/мин) – это путь, пройденный точкой режущей кромки фрезы в единицу времени.

d – диаметр режущей части инструмента (мм),

П – число Пи, постоянная величина равная 3. 14;

14;

V – скорость резания (м/мин) – это путь, пройденный точкой режущей кромки фрезы в единицу времени.

Если у станка есть преимущество в виде преобразователя частоты (т.е. можно с легкостью варьировать скорость вращения шпинделя), то скорость мотора выбирается исходя из выбора диаметра фрезы и материала заготовки. Но важно знать, что при стремительном снижении скорости вращения потерю момента не миновать. В некоторой степени эта потеря возмещается инвертором благодаря функции поддержания крутящего момента при понижении скорости вращения шпинделя. Можно использовать данные из таблицы при выборе параметров соотношения количества оборотов двигателя к диаметру фрезы:

|

Диаметр фрезы |

Скорость вращения |

|

Свыше 25-50 мм |

18 000 об/мин |

|

Более 65-75 мм |

12 000 об/мин |

|

До 25 мм |

|

|

Более 50-65 мм |

16 000 об/мин |

|

Более 75 мм |

10 000 об/мин |

Опытным путем было установлено, что заявленные максимальные обороты в паспорте шпинделя не являются физической границей – абсолютно все высокоскоростные шпиндели без труда разгоняются до 120% от номинальных оборотов, и даже выше. Но при этом следует помнить, что ресурс подшипников может резко снизиться. И очень быстрое вращение не всегда хорошо, так как, например, дерево при фрезеровании образует мелкую пыль, которая затирается между материалом и режущим инструментом, и начинает подгорать. Как следствие, происходит перегрев фрезы и заготовки.

Но при этом следует помнить, что ресурс подшипников может резко снизиться. И очень быстрое вращение не всегда хорошо, так как, например, дерево при фрезеровании образует мелкую пыль, которая затирается между материалом и режущим инструментом, и начинает подгорать. Как следствие, происходит перегрев фрезы и заготовки.

Пример влияния количества оборотов шпинделя при фрезеровании заготовки:

Исходя из вышеизложенного, подытожим,

что многоцелевого шпинделя с большим диапазоном оборотов, увы, не существует. И

важно оптимальное соотношение размера, мощности и максимальных оборотов

шпинделя для решения той или иной задачи. Скорость подачи важно распределять

равномерно, так как это существенно влияет на качество обработки. При

вычислении оборотов шпинделя для того или иного материала необходимо обращать

внимание на скорость резания и диаметр режущей части фрезы для оптимальной

работы станка без погрешностей. При «закрытом» фрезеровании, где отвод стружки

затруднен (пазы, шпунты, гнезда), миновать прижогов возможно, если на порядок

уменьшить частоту вращения. Также необходимо учитывать ресурс подшипников при

фрезеровании и искусственно не увеличивать число оборотов шпинделя, в

зависимости от номинальных, с целью получения большей производительности.

Также необходимо учитывать ресурс подшипников при

фрезеровании и искусственно не увеличивать число оборотов шпинделя, в

зависимости от номинальных, с целью получения большей производительности.

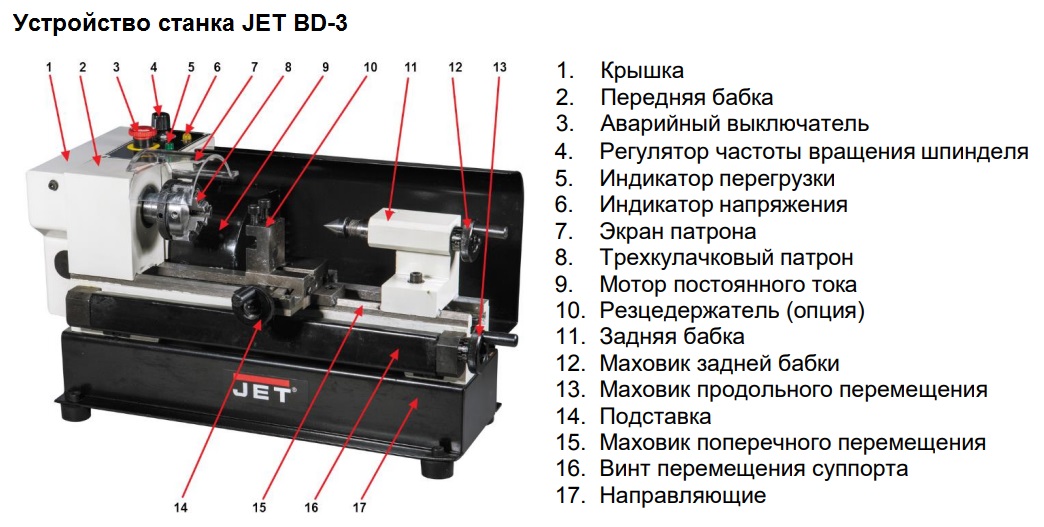

Устройство токарно винторезного станка

Разработка новых технологий восстановления, увеличение срока службы восстановленных деталей является одной из приоритетных задач технического сервиса в АПК. В современном тракторе или автомобиле, если правильно использовать устройство токарно винторезного станка, можно восстановить более сотни валов, при этом необходимо стремиться к тому, чтобы ресурс восстановленной детали составлял 80‒100 % от новой.

В процессе работы вал испытывает большие нагрузки, его поверхности подвергается значительным износам. При эксплуатации он утрачивает износостойкость, усталостную прочность и жесткость. Существует достаточно большое количество способов наращивания изношенной поверхности валов. При восстановлении деталей – тел вращения (валов) в большинстве случаев применяют наплавку, напыление или гальванические покрытия.

Использование токарного станка для наплавки нецелесообразно из-за большой частоты вращения шпинделя (например, характеристики, которые имеет токарный станок по металлу 16к20 такие, что минимальная частота вращения составляет 12,5 мин Скорость наплавки в зависимости от толщины электрода изменяется от 0,25 до 1,5 м/мин. Частота вращения детали при таких скоростях должна быть в пределах от 2 до 10 мин-1. Если непосредственно купить токарный станок под восстановление деталей, то на токарный станок можно установить приспособление, способное при оборотах шпинделя 12,5 мин-1 плавно изменять частоту вращения детали (вариатор) от 2 до 5 мин-1, то скорость вращения детали можно изменять в пределах от 2 до 10 мин-1 (таблица).

Скорость наплавки в зависимости от толщины электрода изменяется от 0,25 до 1,5 м/мин. Частота вращения детали при таких скоростях должна быть в пределах от 2 до 10 мин-1. Если непосредственно купить токарный станок под восстановление деталей, то на токарный станок можно установить приспособление, способное при оборотах шпинделя 12,5 мин-1 плавно изменять частоту вращения детали (вариатор) от 2 до 5 мин-1, то скорость вращения детали можно изменять в пределах от 2 до 10 мин-1 (таблица).

Наплавочную головку можно установить на суппорт токарного станка по металлу (автоматическая подача суппорта по паспорту станка 16К20 находится в пределах от 0,05 до 5,6 мм/об) и, таким образом, можно обеспечить качественную наплавку деталей типа валов на токарном станке.

Таблица. Частота вращения детали в зависимости от оборотов шпинделя

| Частота вращения детали, мин-1 | 2‒5 | 2,56‒6,4 | 3,2‒8 | 4‒10 |

Конструктивно наиболее просто бесступенчатое регулирование осуществляется в передачах трением, вследствие чего они получили преимущественное распространение в вариаторах. Так как при наплавке на деталь не действуют какие либо силы, то вариатор будет работать в «мягком» режиме, конструкция его должна быть достаточно проста, поэтому в данном случае наиболее подходящим будет фрикционный вариатор, работающий с непосредственным контактом через фрикционные диски. Вращатель устанавливается на направляющие токарного станка с креплением, как у люнета, входной вал зажимается в патроне станка, а на выходной вал устанавливается токарный патрон, позволяющий закрепить валы диаметром до 100 мм или в центрах.

Так как при наплавке на деталь не действуют какие либо силы, то вариатор будет работать в «мягком» режиме, конструкция его должна быть достаточно проста, поэтому в данном случае наиболее подходящим будет фрикционный вариатор, работающий с непосредственным контактом через фрикционные диски. Вращатель устанавливается на направляющие токарного станка с креплением, как у люнета, входной вал зажимается в патроне станка, а на выходной вал устанавливается токарный патрон, позволяющий закрепить валы диаметром до 100 мм или в центрах.

Вращатель устанавливается и закрепляется на направляющих токарно винторезного станка (рис. 1). Ведущий вал 1 (рис. 2) закрепляется в патроне токарного станка. В патрон вариатора 2 закрепляется восстанавливаемая деталь (непосредственно или в центрах). При включении оборотов, устройство токарно винторезного станка ведущий вал 1 через фрикционные диски 3, 4, 5 и 6 передает вращение на патрон 2 и, соответственно, деталь. Частота вращения плавно регулируется винтом 7, который может перемещать блок дисков 4 и 5, изменяя тем самым передаточное число. Усилие поджатия дисков обеспечивается пружинами 8. После обработки деталь снимается с токарного станка.

Усилие поджатия дисков обеспечивается пружинами 8. После обработки деталь снимается с токарного станка.

16К20 Станок токарно-винторезный универсальный паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка

16К20Производитель токарно-винторезного станка 16К20 – Московский станкостроительный завод “Красный пролетарий” им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе “Красный пролетарий” им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП – Догнать И Перегнать), где 200, 300, 400, 500 – высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

16К20 Станок токарно-винторезный универсальный.

Назначение, область применения

Назначение, область примененияТокарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.). В 1988 году станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Универсальный токарно-винторезный станок 16К20 является самым удачным продолжением серии средних станков, с высотой центров 200 мм, начало которой положил первый станок серии – ДИП-200 в 1932 году.

Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

Принцип работы и особенности конструкции станка

16К20Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) с центрирующим коротким конусом 1:4 (7°7′30″):

В конструкции токарного станка 16К20 для установки шпинделя предусмотрены специальные прецизионные подшипники качения, не требующие регулировки в процессе эксплуатации, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТ 8-82 токарный станок 16к20 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

По ГОСТ 8-82 токарный станок 16к20 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

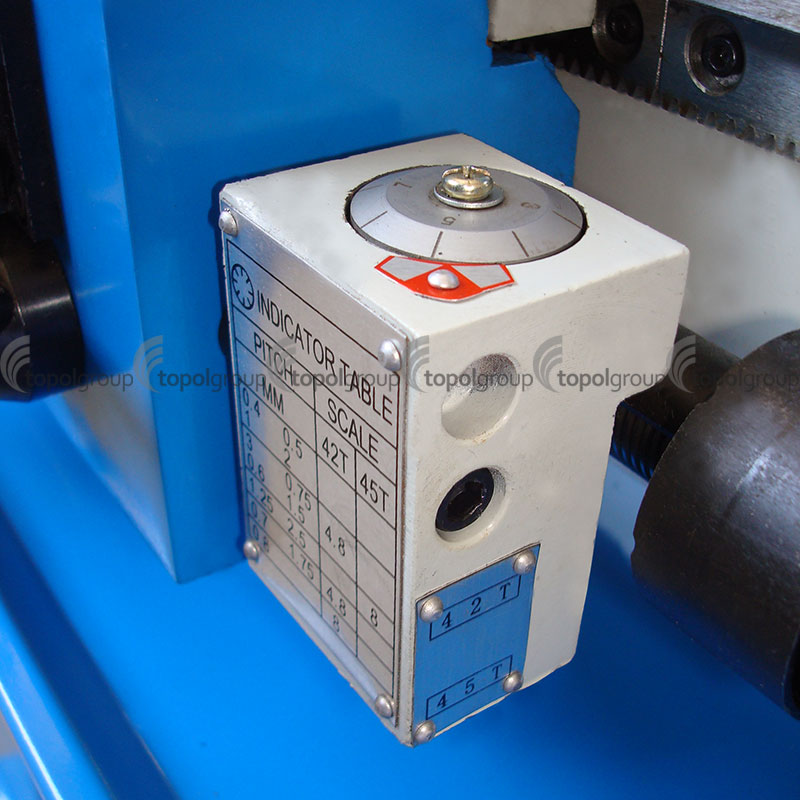

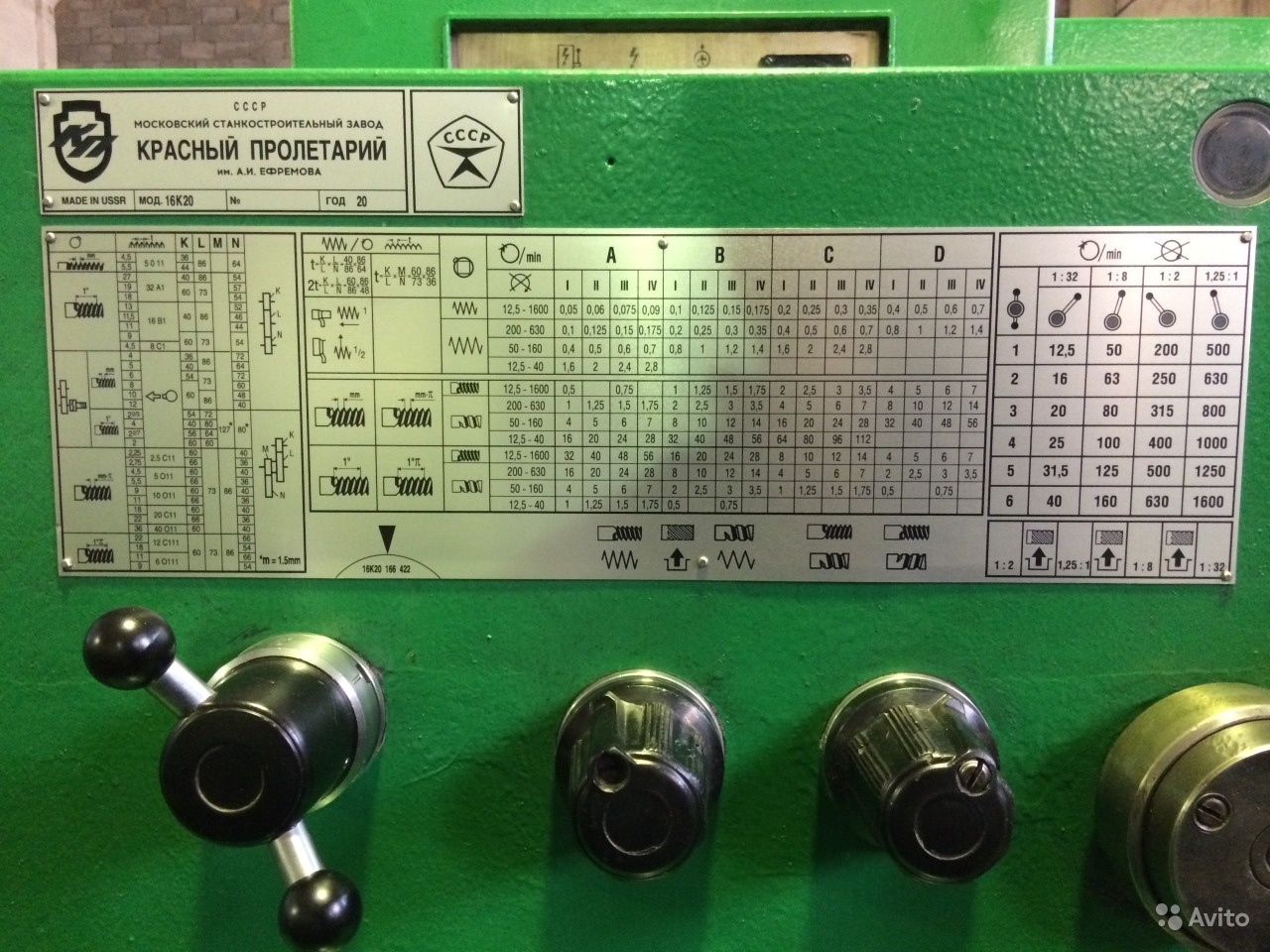

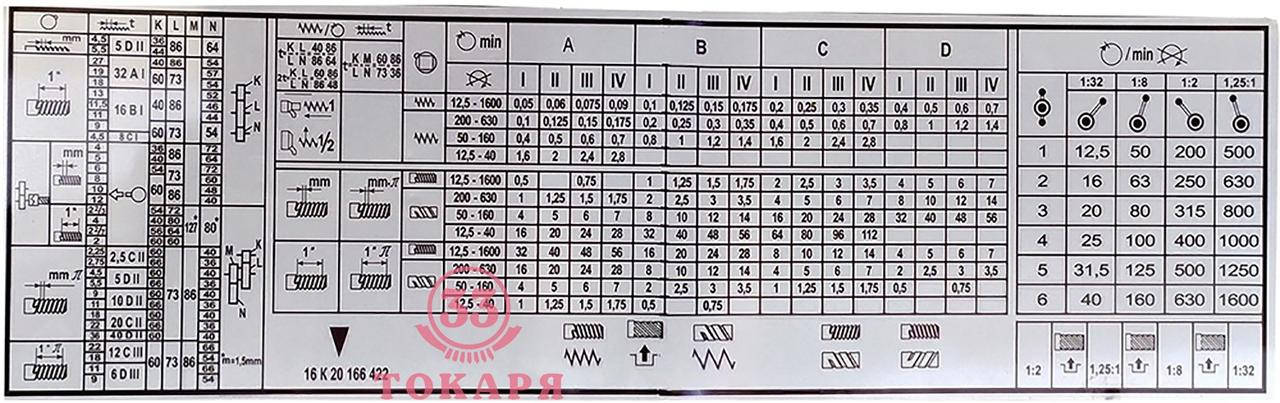

Механизм коробки скоростей с помощью правой рукоятки (10) на шпиндельной бабке станка позволяет получить 4 ряда чисел оборотов шпинделя: 1:32, 1:8, 1:2, 1,25:1. В каждом диапазоне левой рукояткой (3) можно выбрать одну из шести скоростей: таким образом, шпиндель получает 4 х 6 = 24 скорости, две из которых 500 и 630 об/мин повторяются.

Включение и отключение, а также реверс и торможение шпинделя во время работы осуществляется без остановки электродвигателя посредством фрикционной муфты.

Фрикционная муфта управляется двумя сблокированными рукоятками (11, 17), которые имеют три положения:

- Левое положение – шпиндель включен в прямом направлении;

- Нейтральное положение – торможение шпинделя ленточным томозом, отключение от входного вала;

- Правое положение – реверс шпинделя, шпиндель включен в обратном направлении;

При этом двигатель вращается в одном направлении без остановки.

Выходной вал коробки скоростей через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьб. Для нарезания точных резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации.

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта (падающий червяк), обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Класс точности станка 16К20 – Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Токарный станок 16К20 выпускался в четырех исполнениях (при общей кинематической схеме):

- 16К20 – станок токарно-винторезный – высота центров 215 мм, Ø 400 мм;

- 16К20П – станок токарно-винторезный повышенной точности Ø 400 мм;

- 16К20Г – станок токарно-винторезный нормальной точности с выемкой в станине Ø 400 мм;

- 16К25 – облегченный токарно-винторезный станок Ø 500 мм;

История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

В 1930 году на Московском станкостроительном заводе “Красный пролетарий” было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 – высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 – высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей – ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась и по сей день – для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

Но абревиатура ДИП-200 сохранилась и по сей день – для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) – один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1к62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство станка модели 16к20 прекращено. На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

Основные технические характеристики токарно-винторезного станка 16к20

Разработчик – Московский станкостроительный завод Красный пролетарий. Установочная серия выпущена в 1971 году. Станок заменил в производстве модель 1к62.

Изготовитель – Московский станкостроительный завод Красный пролетарий. Серийное производство с 1973 года до середины 80-х. Станк 16к20 был заменен более современным станком: МК6056.

Основные параметры станка – в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной – Ø 400 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом – Ø 220 мм

- Расстояние между центрами – 710, 1000, 1400, 2000 мм

- Высота центров – 215 мм

- Допустимая масса изделия, устанавливаемого в центрах – 460, 650, 900, 1300 кг

- Допустимая масса изделия, устанавливаемого в патроне – 200 кг

- Мощность электродвигателя – 11 кВт

- Вес станка полный – 2,8; 3,0; 3,2; 3,6 т

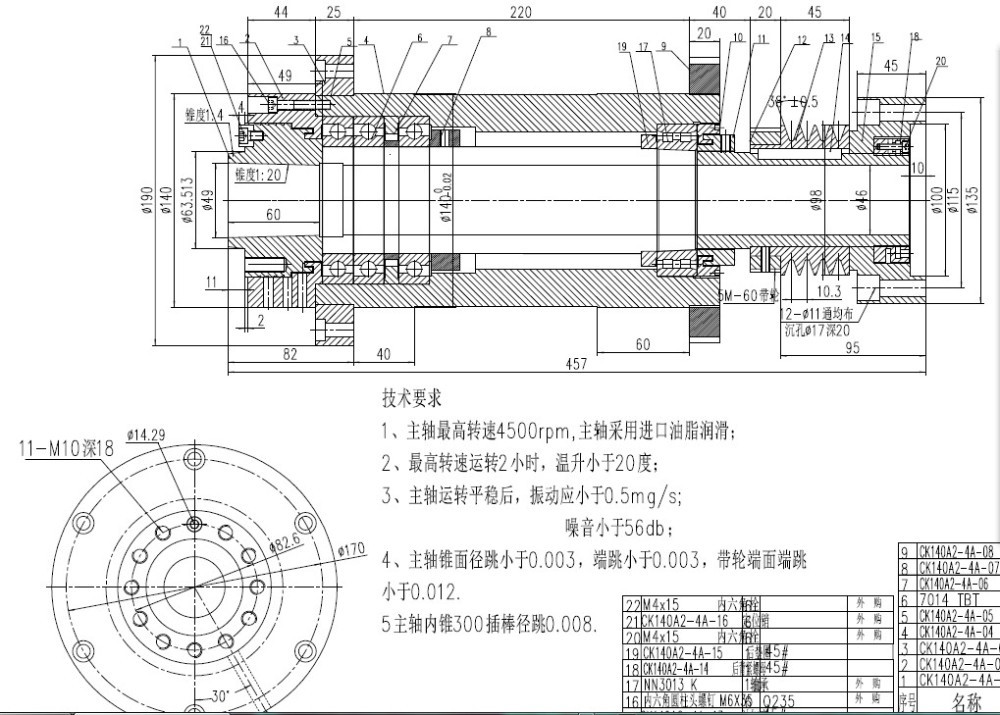

Шпиндель токарно-винторезного станка 16к20

- Конец шпинделя – по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств)

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя – 6

- Внутренний (инструментальный) конус шпинделя – Морзе 6

- Диаметр сквозного отверстия в шпинделе – Ø 52 мм

- Наибольший диаметр обрабатываемого прутка – Ø 50 мм

- Пределы чисел прямых оборотов шпинделя в минуту (22 ступеней) – 12,5.

.1600 об/мин

.1600 об/мин - Пределы чисел обратных оборотов шпинделя в минуту (11 ступеней) – 19..1900 об/мин

- Диаметр стандартного патрона – Ø 200, 250 мм

Подачи и резьбы токарно-винторезного станка 16к20

- Пределы продольных подач – 0,05..2,8 мм/об

- Пределы поперечных подач – 0,025..1,4 мм/об

- Пределы шагов резьб метрических – 0,5..112 мм

- Пределы шагов резьб модульных – 0,5..112 модулей

- Пределы шагов резьб дюймовых – 56..0,5 ниток на дюйм

- Пределы шагов резьб питчевых – 56..0,5 питчей

Габариты рабочего пространства токарного станка 16К20. Эскиз суппорта

Чертеж рабочего пространства токарного станка 16к20

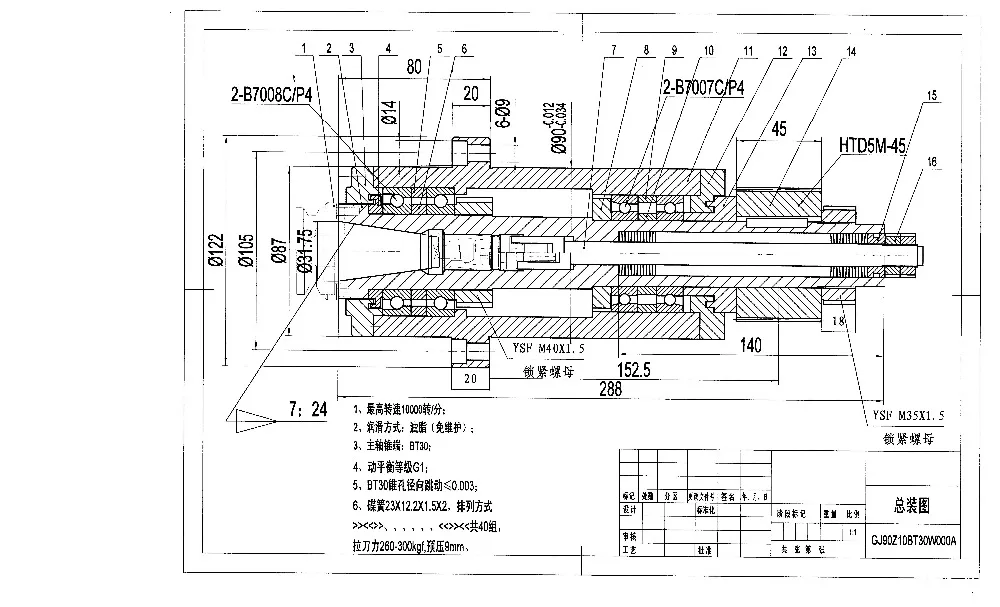

Чертеж шпинделя токарно-винторезного станка 16К20

Чертеж шпинделя токарного станка 16к20

Общий вид токарно-винторезного станка 16К20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Расположение органов управления токарно-винторезным станком 16К20

Схема расположения органов управления токарным станком 16к20

Перечень органов управления токарно-винторезным станком 16К20

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Вводной автоматический выключатель

- Сигнальная лампа

- Выключатель электронасоса подачи охлаждающей жидкости

- Указатель нагрузки станка

- Рукоятка установки правой и левой резьбы

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 )

- Выключатель лампы местного освещения

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка крепления пиноли задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11)

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопочная станция включения и выключения электродвигателя главного привода

- Рукоятка ручного перемещения поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка зажима пиноли задней бабки

Таблица изображена для основного исполнения станков с пределами числа оборотов шпинделя в минуту 12,5. .1600. Таблица помещена на шпиндельной бабке станка.

.1600. Таблица помещена на шпиндельной бабке станка.

Рукоятки 1 и 2 выбирают скорость вращения шпинделя в диапазоне от 12,5 до 1600 об/мин. 4 положения рукоятки 1 и 6 положений рукоятки 2 – позволяют получить 24 значения скорости. Как видно из таблицы значения оборотов 500 и 630 об/мин повторяются

Рукоятка 3 управляет звеном увеличения шага подачи или резьбы в шпиндельной бабке в соотношении 1:2, 1:8, 1:32, в зависимости от числа оборотов шпинделя.

Рукоятка 4 управляет трензелем в шпиндельной бабке и определяет направление вращения ходового вала или ходового винта.

Шпиндельная бабка токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Таблица резьб и подач токарно-винторезного станка 16к20

Таблица резьб и подач токарно-винторезного станка 16к20

1. Таблица резьб и подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

2. Таблица резьб и подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

3. Таблица резьб и подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Рукоятки управления коробкой подач токарного станка 16к20

Рукоятки управления коробкой подач токарного станка 16к20

Рукоятки управления коробкой подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Таблица графических символов для токарно-винторезного станка 16к20

| Символ | Значение символа |

|---|---|

| Частота вращения – оборотов в минуту. Таблица оборотов шпинделя | |

| Скорость менять только после остановки | |

| Скорость на ходу не переключать | |

| Шаг резьбы | |

| Резьба с нормальным шагом: 1:1 → 12,5..1600 об/мин | |

| Резьба с увеличенным шагом: 1:2 → 200.  .630 об/мин; .630 об/мин; 1:8 → 50..160 об/мин; 1:32 → 12,5..40 об/мин | |

| Левая резьба с нормальным шагом | |

| Левая резьба с увеличенным шагом | |

| Подачи с нормальным шагом | |

| Подачи с увеличенным шагом: 1:2 → 200..630 об/мин; 1:8 → 50..160 об/мин; 1:32 → 12,5..40 об/мин | |

| Отключение (отсоединение) шпинделя от коробки скоростей для нарезания многозаходной резьбы поворотом шпинделя на определенный угол | |

| Механическое отключение (отсоединение) – нейтральное положение | |

| Многозаходная резьба | |

| Многозаходная резьба | |

| Совмещение треугольного указателя Е с нулевой риской делительного кольца шпинделя перед нарезанием многозаходной резьбы | |

| Поворот шпинделя F на необходимое число делений делительного кольца шпинделя перед нарезанием очередного витка многозаходной резьбы | |

Подкючение ходового винта напрямую к гитаре, минуя механизмы коробки подач. Может применяться при нарезании точной резьбы. Нстройка на необходимый шаг резьбы осуществляется сменными шестернями (K, L, M, N) коробки передач (гитары). Может применяться при нарезании точной резьбы. Нстройка на необходимый шаг резьбы осуществляется сменными шестернями (K, L, M, N) коробки передач (гитары). | |

| Сменные шестерни (K, L, M, N) коробки передач (гитары). Стандартный набор шестерен для станка 16к20, поставляемый заводом-производителем: K = 40, L = 86, N = 64; (K/L)·(L/N) = (40/86)·(86/64) = 5/8 = 0,625. Такая комбинация сменных шестерен обеспечивает нарезание метрических и дюймовых резьб с шагами, величины которых указаны в средней нижней части таблицы (рис. 10). Для этого необходимо установить необходимый тип нарезаемой резьбы, и выбрать требуемый шаг. | |

| Метрическая резьба – шаг резьбы измеряется в милиметрах. Метрическая и дюймовая резьба применяются в резьбовых соединениях и винтовых передачах. | |

Дюймовая резьба – шаг резьбы измеряется или в долях дюйма (дюйм = 25,4 мм), или числом ниток на дюйм (например, 18 ниток на дюйм). Метрическая и дюймовая резьба применяются в резьбовых соединениях и винтовых передачах. Метрическая и дюймовая резьба применяются в резьбовых соединениях и винтовых передачах. | |

| Модульная резьба – шаг резьбы измеряется модулем (m). Чтобы получить размер в миллиметрах достаточно модуль умножить на число пи (π). Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. | |

| Питчевая резьба – шаг резьбы измеряется в питчах (p”). Для получения числового значения в милиметрах – достаточно питч умножить на число π. Числовое значение в дюймах – число пи (π) разделить на питч; Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. | |

| Продольная и поперечная подача | |

| Ручка переключения | |

| Правое вращение шпинделя (прямое, по часовой стрелке) | |

| Левое вращение шпинделя (обратное, против часовой стрелки) |

Схема кинематическая токарно-винторезного станка 16К20

Кинематическая схема станка 16к20

1. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

4. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов 140 и 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью фрикционных муфт Мф1 и Мф2. Вал III получает две скорости вращения через колеса z = 34 или z = 39. Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV. С этого вала вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 значения частот вращения шпинделя.

Читайте также: Кинематическая схема токарно-винторезного станка 16К20

Краткое описание конструкции основных узлов станка 16К20

Шпиндельная бабка токарно-винторезного станка 16к20

1. Шпиндельная бабка токарного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В, Г-Г, Д-Д

3. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Е-Е, Ж-Ж, З-З, И-И

4. Чертеж шпинделя в сборе

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту – прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту – обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Управление фрикционной муфтой и тормозом станка 16к20

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка – унифицированный узел 16Б20П.070 и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

1. Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

2. Коробка подач токарно-винторезного станка 16К20. Разрез Б-Б

3. Коробка подач токарно-винторезного станка 16К20. Разрез Г-Г

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Фартук токарно-винторезного станка 16К20

Фартук универсального токарно-винторезного станка 16К20 – унифицированный узел 16Б20п.061 и расположен в корпусе, привернутом к каретке суппорта.

Фартук преобразует вращательное движение ходового винта или ходового валика в поступательное продольное перемещение каретки суппорта. Движение от ходового валика используется также для механического перемещения поперечных салазок и верхних салазок.

Ходовой винт получает вращение в коробке подач и используется при нарезании резьбы. Вращательное движение ходового винта преобразовывается в поступательное движение суппорта с помощью разъемной (маточной) гайки. Тип нарезаемой резьбы (метрическая, дюймовая, модульная, питчевая) и ее шаг определяется взаимодействие шестерен шпиндельной бабки, гитары и коробки подач.

Ходовой вал также получает вращение от коробки подач и используется при выполнении всех остальных токарных работ. Вращательное движение ходового вала преобразовывается в поступательное движение суппорта (движение подачи) с помощью червяка на скользящей шпонке и зубчатой рейки, закрепленной на станине, и сцепленной с ней зубчатого колеса. Скорость перемещения определяется в милиметрах на один оборот шпинделя (мм/об).

Скорость перемещения определяется в милиметрах на один оборот шпинделя (мм/об).

Основные узлы фартука токарно-винторезного станка

Кинематика фартука и суппортной группы токарно-винторезного станка модели 16К20

Цепь продольной подачи настраивается из условия, что за один оборот шпинделя суппорт должен переместится на величину подачи (Sпрод, мм/об)

Для передачи движения механизму фартука служит ходовой вал. По нему, вдоль шпоночного паза скользит зубчатое колесо z=30, передающее вращение через колеса 30/30, 32/32, 32/30, включенную предохранительную муфту Мп и червячную пару 4/21.

Продольная подача суппорта и её реверсирование осуществляются включением одной из кулачковых муфт (М6 или М7). Тогда вращение от вала червячного колеса z=21 передается зубчатыми колесами 36/41·(через включенную муфту М6)·17/66·3,14·10·3 далее реечному колесу z=10, которое, перекатываясь по неподвижно связанной со станиной станка рейке m = 3, осуществляет продольное перемещение суппорта. Для противоположного перемещения суппорта в цепь включается дополнительное колесо z=41. Цепь реверса продольной подачи: 36/41·(41/41)·(через включенную муфту М7)·41/17·17/66·3,14·10·3

Для противоположного перемещения суппорта в цепь включается дополнительное колесо z=41. Цепь реверса продольной подачи: 36/41·(41/41)·(через включенную муфту М7)·41/17·17/66·3,14·10·3

Поперечная подача и её реверсирование осуществляются включением муфт М8 или М9. В этом случае от вала червячного колеса z=21 через передачи 36/36·(через включенную муфту М8) и 34/55·55/29·29/16 вращение передается винту (шаг = 5 мм), который сообщает движение поперечной каретке суппорта. Для противоположного перемещения поперечной каретки суппорта в цепь включается дополнительное колесо z=36. Цепь реверса продольной подачи: 36/41·(36/36)·(через включенную муфту М9)·34/55·55/29·29/16

Быстрое перемещение суппорта осуществляется когда кнопкой включается электродвигатель (0,75 кВт, 1450 об/мин) и ходовому валу сообщается быстрое вращение через клиноременную передачу 85/127. Механизм подачи суппорта в коробке подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона.

Станок может быть оснащен механическим приводом салазок. В этом случае от ходового вала через механизм фартука подключается колесо z=18, а затем через колеса 20/20·20/23·23/30·30/28·28/36·20/20 движение передается винту (шаг = 5 мм) резцовых салазок.

Органы управления фартуком

Органы управления фартуком токарно-винторезного станка 16к20

Рукоятка 20 осуществляет мнемоническое управление продольным и поперечным движением суппорта: движение осуществляется в ту сторону в которую отклоняется рукоятка. Поворот влево — включение перемещения каретки влево. Поворот вправо — включение перемещения каретки вправо. Поворот от себя — включение перемещения поперечных салазок вперед. Поворот на себя — включение перемещения поперечных салазок назад. Рукояткой следует пользоваться при подкюченной реечной шестерне (нажатой кнопке 11) и выключенной разъемной (маточной) гайке (рукоятка 15), отсоединенной от ходового винта.

На конце рукоятки 20 находится кнопка, включающая двигатель быстрого перемещения суппорта.

Кнопка 11 включает и отключает реечную шестерю. Нажатие на кнопку — сцепление шестерни с рейкой. Вытягивание кнопки на себя — расцепление шестерни с рейкой. Включать (сцеплять шестерню с рейкой) только при выключенной рукоятке 15. При затруднении включения слегка повернуть маховик 10.

Рукоятка 15 для включения и выключения разъемной (маточной) гайки ходового винта. Поворот вниз — включение гайки. Поворот вверх — выключение гайки. Пользоваться в случае нарезания резьб при выключенной рукоятке 20. При затруднении включения маховиком 10 слегка переместить каретку.

Конструкция механизма фартука токарно-винторезного станка 16К20

Чертеж фартука токарного станка 16к20

1. Фартук токарно-винторезного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Фартук токарно-винторезного станка 16К20. Разрез А-А

Разрез А-А

3. Фартук токарно-винторезного станка 16К20. Разрез Д-Д, И-И

4. Фартук токарно-винторезного станка 16К20. Разрез К-К

Суппорт токарно-винторезного станка 16К20

Чертеж суппорта токарного станка 16к20

1. Суппорт токарно-винторезного станка 16К20. Ручное перемещение резцовых салазок

2. Суппорт токарно-винторезного станка 16К20. Ручное перемещение резцовых салазок

3. Суппорт токарно-винторезного станка 16К20. Механическое перемещение резцовых салазок (по спецзаказу)

4. Суппорт токарно-винторезного станка 16К20. Механическое перемещение резцовых салазок (по спецзаказу)

Модель станка 16к20п комплектуется механизмом автоматической (механической) подачи верхних салазок суппорта. Коническая шестерня z — 20 винта верхних салазок получает вращение от шестерни z = 29 фартука через шестерню z=18, коническую пару z = 20, 20, шестерни z = 20, 23, 30, 28, 36 и коническую шестерню z = 20. При помощи этого устройства можно обрабатывать конические поверхности под любым углом уклона конуса при автоматической подаче верхних салазок.

Задняя бабка токарно-винторезного станка 16К20

Чертеж задней бабки токарного станка 16к20

1. Задняя бабка токарно-винторезного станка 16К20

2. Задняя бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В

Если рукоятка 19, отведённая в крайнее заднее положение, не обеспечивает достаточного прижима задней бабки к станине, то нужно посредством регулирования винтами 26 и 33 при отпущенных контргайках 27 и 34, изменяя положение прижимной планки 31, установить необходимое усилие прижима.

Для установки задней бабки соосно со шпинделем при помощи винтов 41 совмещают в одну плоскость поверхности платиков А, расположенных на опорной плите 28 и корпусе 2.

Моторная установка станка 16К20

При уменьшении крутящего момента на шпинделе (см. табл. 1, п. 12.1.2) в первую очередь следует проверить натяжение ремней главного привода. Если ремни недостаточно натянуты, то нужно, ослабив винты 1, плавным вращением гайки 7 против часовой стрелки опустить вниз подмоторную плиту 6 до требуемого натяжения ремней, после чего винты 1 завернуть до отказа.

Натяжение ремня привода насоса системы смазки осуществляется поднятием бака 2, для чего нужно отпустить три винта 3 (на чертеже показан один), при помощи которых бак крепится к подмоторной плите 6.

Механизм управления фрикционной муфтой главного привода (рис. 34)

Конструкция механизма исключает возможность включения или выключения фрикционной муфты при случайном нажатии на рукоятки 12 и 24, которые сблокированы между собой следующим образом.

При работе рукояткой 12 рукоятка 24 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта была включена рукояткой 24, то выключение можно произвести и рукояткой 12, только при условии предварительного поворота этой рукоятки в соответствующее рабочее положение с последующим возвращением в нейтральное (среднее) положение для выключения.

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Схема электрическая принципиальная токарно-винторезного станка 16К20

Электрическая схема станка 16к20

1. Схема электрическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

2. Схема электрическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Перечень элементов принципиальной схемы токарно-винторезного станка 16К20

- Р – Указатель нагрузки Э38022 на номинальный ток 20 А – 1 шт

- F1 – Выключатель автоматический АЕ-2043-12, IРОО, расцепитель 32 А, с катушкой независимого расцепителя 110 В 50 Гц, отсечка 12 (Ag—9,489 г) – 1 шт

- F2 – Выключатель автоматический АЕ-2033-10, 1Р10, расцепитель 3,2 А, отсечка 12 – 1 шт

- F3, F4 – Предохранитель Е27ПФ—25 с плавкой вставкой Е2782— 6/380 ГОСТ 1138—72 – 2 шт

- F5 – Реле тепловое ТРН-40 (20 А) – 1 шт

- F6 – Реле тепловое ТРН-10 (0,32 A) (Ag—0,638 г) – 1 шт

- F7 – Реле тепловое ТРН-10 (2,5 А) – 1 шт

- h2 – Устройство УПС-2УЗ – 1 шт

- Н2 – Лампа накаливания С24-25 Светильник НКСО1Х100/П00-09 – 1 шт

- Н3 – Лампа накаливания коммутаторная КМ24-90, ГОСТ 6940-69 – 1 шт

- К1 – Пускатель магнитный ПАЕ-312 (Ag—16,121 г) (110/50-Р-20-23 + 2р) – 1 шт

- К2 – Пускатель магнитный ПМЕ-012 (Ag—4,298 г) (110/50-Р-0,32-13) – 1 шт

- КЗ – Реле времени пневматическое РВП72-3121-00У4 110В, 50 Гц ТУ16-523.472—74 – 1 шт

- К4 – Реле промежуточное РПК-1—111 (110—23+5р) ТУ16-523.474—78 – 1 шт

- М1 – Электродвигатель 4А132 М4, исполнение М301, 11 кВт (14,7 л. с), 1460 об/мин, 220/380 В, ГОСТ 19523—74 – 1 шт

- М2 – Электродвигатель 4А71В4, исполнение М301, 0,75 кВт (1 л. с), 1370, об/мин, 220/380 В, ГОСТ 19523—74 – 1 шт

- М3 – Электронасос типа ПА-22, 0,12 кВт (0,17 л.с), 2800 об/мин, 220/380 В – 1 шт

- М4 – Электродвигатель асинхронный 4А80А4УЗ исполнение М301, 1,1 кВт (1,47 л. с), 1400 об/мин, 220/380 В – 1** шт

- S1 – Выключатель путевой ВПК-4240, исполнение 4 – 1 шт

- S2 – Переключатель ПЕ-041 УЗ, исполнение 2 – 1 шт

- S3, S4 – Пост управления ПКЕ-622-2 – 1 шт

- S5 – Микропереключатель МП-1203, исполнение 3 (Ag—1,051 г) – 1 шт

- S6 – Выключатель путевой ВПК-2111 – 1 шт

- S7 – Переключатель ПЕ-011 УЗ, исполнение 2 – 1 шт

- S8 – Выключатель путевой ВПК-2010 (Ag—1,228 г) – 1 шт

- Т – Трансформатор однофазный ТБСЗ-0,16, исполнение 1,380/110/24 В, ГОСТ 5.1360—72) – 1 шт

Описание электросхемы токарно-винторезного станка 16К20

Пуск электродвигателя главного привода M1 и гидростанции М4 осуществляется нажатием кнопки S4 (рис. 4), которая замыкает цепь катушки контактора К1, переводя его на самопитание.

Останов электродвигателя главного привода M1 осуществляется нажатием кнопки S3.

Управление электродвигателем быстрого перемещения каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8.

Пуск и останов электронасоса охлаждения М3 производятся переключателем S7.

Работа электронасоса сблокирована с электродвигателем главного привода M1, и включение его возможно только после замыкания контактов пускателя К1.

Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя S6 и включается реле времени КЗ, которое через установленную выдержку времени отключит своим контактом электродвигатель главного привода. Производить перестройку выдержки времени в рабочем состоянии реле категорически запрещается.

Защита электродвигателей главного привода, привода быстрого перемещения каретки и суппорта, электронасоса охлаждения и трансформатора от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями.

Защита электродвигателей (кроме электродвигателя М2) от длительных перегрузок осуществляется тепловыми реле. Номинальные данные аппаратов, изменяющиеся в зависимости от напряжения питающей сети, приведены в табл. 4.

Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей.

Блокировочные устройства токарно-винторезного станка 16К20

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления. При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя S1 (рис. 4), который возбуждает катушку дистанционного расцепителя F1 и автоматический выключатель отключает электрооборудование станка от сети. При открывании кожуха сменных шестерен срабатывает микропереключатель S5, отключая электродвигатель главного привода.

Путевой выключатель S1 смонтирован в шкафу управления, микропереключатель 55 — на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель S2, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты-электрики.

Переключатель S2 следует установить в положение 1, после чего можно включить вводный автоматический выключатель и приступить к наладочным работам.

По окончании пуско-наладочных или ремонтных работ переключатель S2 поставить в первоначальное положение 2, иначе закрывание двери шкафа вызывает самопроизвольное отключение вводного автоматического выключателя.

В станках, оснащенных гидросуппортом, электродвигатель главного привода отключается при разъединении штепсельного разъема Х5, подключающего электродвигатель гидростанции. В случае использования такого станка без гидросуппорта вместо вставки штепсельного разъема необходимо установить специальную заглушку, поставляемую комплектно со станком.

Читайте также: Регулирование токарно-винторезного станка 16К20

Токарно-винторезный универсальный станок 16К20. Видеоролик.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460..1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб – метрических | ||

| Количество нарезаемых резьб – модульных | ||

| Количество нарезаемых резьб – дюймовых | ||

| Количество нарезаемых резьб – питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

- Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25. Руководство по эксплуатации, 1976

- Ремонт токарно-винторезного станка 16к20. часть 1, часть 2, часть 3, Тула, 1988

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Оглоблин А.Н. Основы токарного дела, 1967

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы

Полезные ссылки по теме. Дополнительная информация

16К20, 16К20Г Паспорт токарно-винторезного станка, (pdf) 3,6 Мб, Скачать

16К20 Ремонт токарно-винторезного станка 16К20. Часть 1. Общее описание и чертежи узлов

16К20 Ремонт токарно-винторезного станка 16К20. Часть 2. Технологический процесс ремонта станка

16К20 Ремонт токарно-винторезного станка 16К20. Часть 3. Сменяемые детали

Число оборотов при сверлении различных видов металла

Рекомендации по числу оборотов при сверлении различных видов металла в зависимости от диаметра сверла:

| Вид металла | Ø 2 мм | Ø 5 мм | Ø 10 мм | Ø 15 мм | Ø 20 мм |

Скорость резания, м/мин. |

|---|---|---|---|---|---|---|

| Нелегированная сталь | 4780 | 1910 | 960 | 640 | 480 | 26-30 |

| Листовая сталь | 4480 | 1780 | 890 | 590 | 440 | 26-28 |

| Нелегированния инструментальная сталь | 4460 | 1780 | 890 | 590 | 440 | 26-28 |

| Легированная инструментальная сталь | 3980 | 1600 | 800 | 530 | 400 | 12-14 |

| Нержавеющая сталь | 2390 | 960 | 480 | 320 | 240 | 14-16 |

| Пружинная сталь | 1450 | 570 | 290 | 190 | 140 | 8-10 |

| Серый чугун | 4460 | 1780 | 890 | 590 | 450 | 25-30 |

| Ковкий чугун | 4460 | 1780 | 890 | 590 | 450 | 25-30 |

| Стальное литье | 3500 | 1400 | 700 | 460 | 350 | 20-24 |

| Легированный алюминий | 7950 | 3180 | 590 | 1060 | 790 | 50-60 |

| Легированная медь | 4780 | 1910 | 960 | 640 | 480 | 28-30 |

| Бронза | 7960 | 3180 | 1500 | 1060 | 790 | 40-60 |

| Латунь | 7960 | 3180 | 1500 | 1080 | 790 | 40-60 |

Рекомендуемое охлаждение при сверлении любого из материалов – сверлильная эмульсия, либо охлаждающее масло, кроме сверления чугуна и бронзы – где сверление необходимо производить всухую.

Сверла с покрытием TIN – для повышенных нагрузок на промышленном производстве и в мастерской. Титан-нитридное покрытие снижает трение при сверлении и тем самым повышает производительность.

Сверла кобальтовые HSS Co (Р6М5К5) – эксперт по высокоточной стали. Легирование кобальтом обеспечивает жаростойкость и в месте с тем высокую износостойкость. Идеальное решение для высокоточного сверления в корозионно – и жаростойких сталях с пределом прочности при растяжении до 1000 Н/мм2.

При сверлении по металлу в любом случае рекомендуется применять охлаждение. Но поскольку выполнение данной рекомендации не всегда представляется возможным, спиральные сверла сконструированы таким образом, что бы оптимальный результат достигался за счет быстрого отвода стружки.