Пресс для формовки пластмассы – цена вакуумно формовочного пресса для гнутья

ФильтрыНазвание товара

Бренд

…

- Columbus

- Joos

Закрыть список

Флаг товара

…Хит продаж

Сброс фильтраСортировка: РекомендацияНазваниеЦена

На странице: 284872ВСЕ

Вакуумный пресс Joos VAK 1515

Мембранный пресс Joos VAK 2015

Мембранно-вакуумный пресс Joos VAK 2515

Вакуумный пресс Joss VAK 3015

Вакуумный пресс Joos VAK 4015

Вакуумный пресс Columbus C40

Мембранно-вакуумный пресс Combitherm

Мембранный пресс Columbus Performer

Вакуумная формовка – это тот же процесс вакуумного прессования, но с использованием более мягких материалов, таких как пластмасса. Принцип производства изделий из пластика заключается в придании листу пластмассы формы матрицы. Между разогретым листом и матрицей создается разреженная среда, которая способствует его деформации. В результате полимер плотно прилегает к поверхности формы и полностью повторяет ее рельеф.

Область применения продукции получаемой при при помощи гнутья

Продукция, изготовленная термическим формированием, используется в производстве:

- Узлов и деталей для автомобилей, самолетов, кораблей и космических аппаратов;

- Рекламной продукции;

- Форм для искусственного камня, тротуарной плитки, еврозаборов;

- Пищевой и упаковочной тары;

- Элементов декора; Блистерной упаковки;

Также при помощи этой технологии изготавливают одноразовую посуду, поддоны, объемные макеты местности, защитные кожухи, пластиковую фурнитуру, ванны, мойки, тазики, крышки ля унитазов и многое другое.

От чего зависит цена вакуумного пресса для формовки пластмассы

В процессе прессования могут использоваться различные столы, выполняющие свои функции. При необходимости они оснащаются тепловыми элементами, которые усиливают эффект прессования. Установки отличаются по уровню автоматизации. На предприятиях с конвейерным производством используются полностью автоматизированные вакуумные прессы.

Все формовочные станки имеют схожую конструкцию и работают по одному принципу. Различия присутствуют в размерах рабочего пространства, нагревательных элементах, способе подачи листа и съема готовой продукции. Также есть варианты формовки с использованием пуансона (обратной матрицы). Этот способ используется для изготовления деталей с большей точностью.

Немалое значение имеет мощность вакуумного насоса, которым комплектуется станок. От этого зависит с каким материалом может работать то или иное оборудование. Имеется в виду толщина пластика, а также некоторые его виды, для качественной формовки которых необходимо значительное разрежение среды.

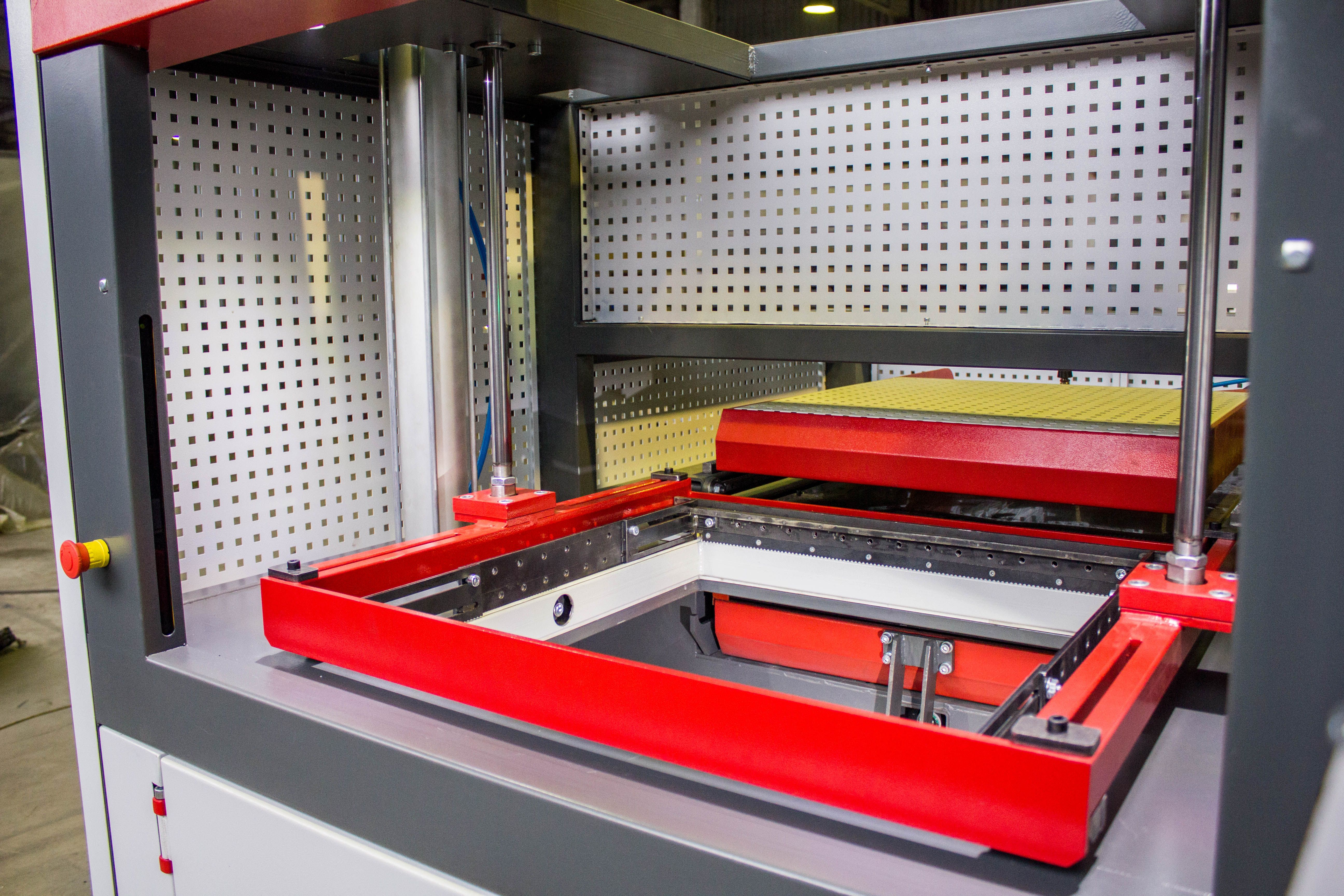

Основные узлы формовочного станка

Пресс для гнутья пластмассы включает в себя следующие элементы:

- Станина. В ней располагается в вакуумный насос блок управления. Также реализована система электроснабжения узлов станка.

- Система, создающая разреженную среду в камере для формования. Главный узел данной системы – вакуумный насос.

- Нагревательные элементы.

- Система датчиков для контроля за нагревом, охлаждением и положением заготовки.

- Узел, удерживающий пластиковую заготовку и обеспечивающий герметичное прилегание к периметру формовочной камеры.

- Рабочий стол, оснащенный подъемным механизмом.

- Система обдува, обеспечивающая равномерный прогрев и охлаждение детали.

Вакуумная формовка. Оборудование для вакуумной формовки пластиков и пленок

Навигация:

- Вакуумная формовка пластиков

- Вакуумно-пленочная формовка

- Формы для вакуумной формовки

- Метод вакуумной формовки

- Станок для вакуумной формовки пластика

Вакуумная формовка является технологией формирования изделий при помощи горячего вакуума. Такой вид производства осуществляется при помощи пластичных материалов, которые под воздействием горячего вакуума или низкого давления способны менять свою форму. Такой способ изготовления изделий в большинстве случаев применяется в серийном производстве пластиковых изделий крупных размеров, но не исключено применение при единичных изготовлениях пластмассовых форм.

Вариант вакуумной формовки

Принцип работы вакуумной формовки заключается в размещении листового пластика под или над заготовкой, и при помощи нагревания под действием вакуума пластик повторяет форму требуемой заготовки в точности до миллиметра. Все виды заготовок именуются как матрица, которая является основой для любой формы будущего изделия.

Основные привилегии использования метода вакуумной формовки:

- Имеется возможность использовать пластик, толщина которого в зависимости от характеристик нужного изделия составляет од 0, 04 до 7 мм, а что касаемо конечных габаритов изделия, то они могут достигать 5 м в диаметре;

- Готовое изделие от матрицы можно отделять вручную;

- Низкая цена заготовки;

- Относительно маленькая цена на обустройство системы вакуумной формовки.

Для формирования готового изделия применяется достаточно обширный ряд материалов: пластик, прозрачный либо цветной акрил, полистирол, ПВХ, поликарбонат и так далее.

Вакуумная формовка пластиков

На сегодняшний день формы из пластика могут полноценно заменять аналогичные изделия, которые ранее лидировали в индустриальном производстве. Применяется такой вид формовки для серийного производства и для индивидуальных экземпляров изделий. Благодаря современным агрегатам для вакуумной формовки, дизайн изделия может иметь очень креативные формы, что удовлетворяет огромный диапазон сфер производства. К разряду пластика относятся следующие материалы:

- Оргстекло. Этот материал является полиметилметакрилатным пластиком либо акрилом, и в своей стандартной форме он полностью прозрачный, но при необходимости его цвет можно изменить при помощи добавления красителей любых оттенков. Прежде чем использовать такой вид материала, его необходимо тщательно высушить, так как он предрасположен к интенсивному впитыванию влаги из окружающей среды.

Из недостатков использования данного сырья, можно отметить, что в процессе формирования необходимого изделия, затрачивается большое количество электричества, но это с лихвой компенсируется долговечностью готового продукта, который применяется в рекламных стендах, в изготовлении объемных цифр и букв, и прочих деталей продукции для рекламных кампаний.

Из недостатков использования данного сырья, можно отметить, что в процессе формирования необходимого изделия, затрачивается большое количество электричества, но это с лихвой компенсируется долговечностью готового продукта, который применяется в рекламных стендах, в изготовлении объемных цифр и букв, и прочих деталей продукции для рекламных кампаний. - Пластик ABS. Этот материал свободно поддаётся вакуумной формовке и отличается изумительными качествами выдерживания ударных нагрузок. Благодаря этому, основное предназначение при использовании данного материала является изготовление спортивного инвентаря. В дополнение можно подчеркнуть, что ABS пластик способен выдерживать нагрев до 90 градусов в процессе его формовки.

Вакуумная формовка пластиков

Вакуумно-пленочная формовка

Одним из разновидностей формовочного материала является плёнка ПЭТ, которая очень просто и технологически удобна в процессе вакуумной формовки. Такой материал не требует заблаговременной просушки, обладает низким внутренним напряжением, имеет пониженную теплоемкость, что многократно экономит затраты на использование электроэнергии в процессе формовки деталей из вакуумной пленки. Таким образом, характеристики изготовленных элементов способствуют широкому применению в рекламной и осветительной сфере.

Таким образом, характеристики изготовленных элементов способствуют широкому применению в рекламной и осветительной сфере.

Вакуумно-пленочная формовка

Формы для вакуумной формовки

Существует два типа материала для создания форм, которые используются в процессе вакуумной формовки:

- Формы из МДФ

Наиболее простым, недорогим и быстрым вариантом для изготовления форм, является фрезеровка МДФ плит при помощи ЧПУ. С таких плит набирается нужная толщина и в соответствии с 3D моделью, которая запрограммирована в ЧПУ, выполняется фрезеровка необходимой формы. После окончательной фрезеровки детали, её высушивают и обрабатывают специальным раствором, и в заключение поверхность обрабатывается шлифовочным материалом, после чего, её уже можно использовать для вакуумной формовки. В зависимости от сложности формы матрицы или иными словами болванки, разница количества циклов отличается при использовании. Таким образом, если форма имеет округлые края и невысокие выступы, то количество использования может достигать до 500 раз. Но если конструкция состоит из острых углов и высоких выступов, то её стойкость значительно сокращается, появится необходимость в реставрации болванки. Но реставрация в большинстве случаев является довольно дешевым процессом, за счет низкой цены на материалы для повторного изготовления.

Но если конструкция состоит из острых углов и высоких выступов, то её стойкость значительно сокращается, появится необходимость в реставрации болванки. Но реставрация в большинстве случаев является довольно дешевым процессом, за счет низкой цены на материалы для повторного изготовления.

- Формы из стеклопластика

Такой материал можно использовать большее количество раз, нежели МДФ. Технология производства такой матрицы состоит в том, что предварительно необходимо иметь полую заготовку, в которую заливается полимерная смола, армированная стеклотканью. Данная процедура занимает значительный отрезок времени, но с лихвой окупается за счёт многократного использования формы в дальнейшем. В дополнение, если необходимо за один цикл изготовить, к примеру, 10 одинаковых изделий при помощи вакуумной формировки, то использование стеклопластика гораздо удешевляет размножение болванок в отличие от МДФ форм.

Метод вакуумной формовки

Чтобы создать изделия при помощи вакуумной формовки, в первую очередь необходимо приобрести соответствующий вакуум-формовочный станок.

Процедуру формовки при помощи вакуума можно разделить на 2 ступени:

- Изготовление болванки;

- Вакуумное формирование по матрице из подобранного материала.

Касательно изготовления матрицы нужно отметить, что этот процесс отнимает довольно мало средств, так как основным материалом для изготовления болванок является МДФ или стеклопластик. Существуют и другие типы материалов, такие как дюраль алюминий, всевозможные смолы и так далее, но их применение целесообразно только на производствах, где изготовления формовочных изделий основана на постоянном серийном цикле.

Сама формовка начинается с того, что к матричной рамке станка крепится сырьевой лист, который кстати необходимо тщательно очистить от всякого рода пыли и загрязнений, так как в противном случае эти компоненты станут единым целым с готовым изделием. В середине расположен элемент матрицы либо серия болванок, при множественном изготовлении за один цикл. Для вакуумного формирования над рамкой с материалом находится разогретая панель, которую необходимо опустить на формируемый лист, чтобы установленный материал разогрелся до нужной температуры и принял форму матрицы.

В середине расположен элемент матрицы либо серия болванок, при множественном изготовлении за один цикл. Для вакуумного формирования над рамкой с материалом находится разогретая панель, которую необходимо опустить на формируемый лист, чтобы установленный материал разогрелся до нужной температуры и принял форму матрицы.

Станок для вакуумной формовки пластика

Предлагаемая к независимому производству установка станка предполагает из себя конструкцию с недвижимой матрицей с прикрепленной модификацией, к которой перемещается рамочка, в которую прижимается сырье с целью формовки, в верхней части конструкции находится нагреватель. Вакуум формируется вакуумнасосом, что и формирует разряжение. В последствии нагрева пластмассы, вводится вакуум и совершается непосредственно само изготовление. Как только лишь сырье получил установленную фигуру, вакуум выключается и допускается доставать лист с отделанной фигурой. За один раз допускается формовать с 1-го вплоть до нескольких 10-ов продуктов – всё зависит от масштабов рабочего стола станка и объемов модификации. Остаётся прибавить, что средний период цикла формовки забирает от 40 вплоть до 120 сек. – всё находится в зависимости от толщины материала и сложности самого продукта.

Остаётся прибавить, что средний период цикла формовки забирает от 40 вплоть до 120 сек. – всё находится в зависимости от толщины материала и сложности самого продукта.

Станок для вакуумной формовки пластика

En-Plas Inc. – Оборудование для литья под давлением

Служба одного окна.

Все, что вам нужно, от нового и отремонтированного оборудования для литья под давлением, индивидуальной автоматизации, обучения, запасных частей и обслуживания.

30 000 кв. футов оборудования

Включая учебный класс, механический цех, ремонтную зону и демонстрационный зал

Вы звоните, мы отвечаем.

Запчасти и обслуживание по всей Канаде. Разбирать и собирать их с 1978 года

Узнать большеНовейшие высокотехнологичные решения, включая гибридные, полностью электрические, гидравлические, гидромеханические, двухтактные, вертикальные, термореактивные, двухплитные, микро- и высокоскоростные литьевые машины. Подробнее >

Готовые новые и бывшие в употреблении решения по автоматизации, включающие в себя простые сборщики литников и сложные 6-осевые шарнирные роботы, специализирующиеся на прецизионном оборудовании Yushin. Подробнее >

Подробнее >

Все, что вам нужно, включая шлифовальные машины, сушилки, системы контроля циркуляции жидкости, магнитные плиты и многое другое. Еще >

Квалифицированное время отклика и практическая помощь, которую можем предоставить только мы. Подробнее >

Новые и бывшие в употреблении решения по автоматизации, индивидуальные EOAT, ограждения и приспособления. Подробнее >

Небольшие интерактивные занятия с нашими лучшими специалистами по запросу. Подробнее >

Мы разбираем оборудование до основания, анализируем, диагностируем, восстанавливаем и повторно калибруем его, как новое. Подробнее >

0,27 секунды на вынос

Юшин продемонстрировал новейшего робота HSA с самым быстрым в мире временем извлечения 0,27 секунды.

Все подержанные машины принадлежат En-plas Inc. Мы не перепродаем оборудование других дилеров.

Подержанный Nissei NS60 – 2004 г.

Подержанный Nissei NS60-9A (2004 г.) с контроллером NC21

Nissei NS Hydraulic Series (только для справки) характеристики выделены красным ниже

| Модель | Винт диаметр (мм) | Впрыск объем (см 3 ) | Зажим усилие (кН) | Зажим Ход (мм) | Мин. форма толщина (мм) | Стяжка Зазор (мм) |

| НС20-2А | 16 | 13 | 189 | 220 | 150 | 255 х 255 |

| 19 | 18 | |||||

| 22 | 25 | |||||

| НС40-5А | 22 | 35 | 384 | 300 | 150 | 310 x . ..Подробнее > ..Подробнее >Подержанные машины для литья под давлениемПросмотреть все > |

Машины для литья под давлением | Отрасли

Для производства пластиковых деталей с высокой точностью размеров машины для литья под давлением все чаще используют электрический привод. Электрический пресс превосходит традиционный гидравлический пресс тем, что он чище и потребляет меньше энергии. Спрос на него растет пропорционально необходимости реагировать на экологические проблемы.

С переходом на электрическое литье под давлением клиенты теперь требуют надежности в гораздо более суровых условиях. Изделия NSK с высокой грузоподъемностью являются важными деталями, необходимыми для деталей механических приводов, в том числе:

- цилиндр впрыска

- Цилиндр зажима пресс-формы

- вал выталкивателя

- пресс-цилиндр

- узел пластификации

Шариковые винты для высоконагруженных приводов — это один из продуктов, который NSK производит для машин для литья под давлением. Оптимизировано расположение циркуляционных каналов, максимально увеличен диаметр шариков, а канавка шарика рассчитана специально на высокие нагрузки. ШВП имеют значительно улучшенную грузоподъемность.

Оптимизировано расположение циркуляционных каналов, максимально увеличен диаметр шариков, а канавка шарика рассчитана специально на высокие нагрузки. ШВП имеют значительно улучшенную грузоподъемность.

Кроме того, в дополнение к этим шарико-винтовым передачам для высоконагруженных приводов, NSK предлагает радиально-упорные шарикоподшипники с высокой несущей способностью (для машин для литья под давлением), в которых используются шарики большого диаметра, и роликовые направляющие, изготовленные с использованием передовых технологий NSK. Передовые технологии, отличающиеся высокой грузоподъемностью, высокой жесткостью и возможностью использования в контролируемых чистых средах. NSK вносит свой вклад в будущее машин для литья под давлением как единственный производитель, предлагающий комплексные услуги по разработке и продаже основных механических деталей.

Опыт и технологии NSK

Оглядываясь на историю развития электрических машин для литья под давлением, в 1996 году NSK выпустила модель шарико-винтовых пар HTF для высоких скоростей и тяжелых нагрузок, что значительно увеличило номинальную нагрузку и максимально допустимую нагрузку. В 2000 году NSK объявила о выпуске новой серии упорно-радиальных шарикоподшипников для поддержки высоконагруженных шарико-винтовых пар модели HTF. Эта новая серия предлагала более высокие скорости и большую простоту сборки по сравнению с ранее использовавшимися роликовыми подшипниками. После обновления до серии NSKTAC03 в 2013 году радиально-упорные шарикоподшипники обогнали роликоподшипники в качестве предпочтительного выбора для опор шарико-винтовых пар, при этом переход от роликоподшипников продолжает ускоряться.

В 2000 году NSK объявила о выпуске новой серии упорно-радиальных шарикоподшипников для поддержки высоконагруженных шарико-винтовых пар модели HTF. Эта новая серия предлагала более высокие скорости и большую простоту сборки по сравнению с ранее использовавшимися роликовыми подшипниками. После обновления до серии NSKTAC03 в 2013 году радиально-упорные шарикоподшипники обогнали роликоподшипники в качестве предпочтительного выбора для опор шарико-винтовых пар, при этом переход от роликоподшипников продолжает ускоряться.

В 2007 году NSK объявила о выпуске «смазочного уплотнения для высокоскоростных и высоконагруженных уплотнений A1» в ответ на недавние экологические проблемы, способствуя дальнейшему улучшению состояния окружающей среды и сокращению использования смазочных материалов.

Продукты

Высокоскоростные шарико-винтовые пары с высокой нагрузкой, модель HTF-SRC

Высокоскоростные шарико-винтовые пары с высокой нагрузкой, модель HTF-SRC

Шарико-винтовая передача нового поколения, Модернизированная версия типа HTF, зарекомендовавшая себя как № 1 в области применения с высокими нагрузками, также может быть оснащена уплотнением A1 с консистентной смазкой.

Из недостатков использования данного сырья, можно отметить, что в процессе формирования необходимого изделия, затрачивается большое количество электричества, но это с лихвой компенсируется долговечностью готового продукта, который применяется в рекламных стендах, в изготовлении объемных цифр и букв, и прочих деталей продукции для рекламных кампаний.

Из недостатков использования данного сырья, можно отметить, что в процессе формирования необходимого изделия, затрачивается большое количество электричества, но это с лихвой компенсируется долговечностью готового продукта, который применяется в рекламных стендах, в изготовлении объемных цифр и букв, и прочих деталей продукции для рекламных кампаний.