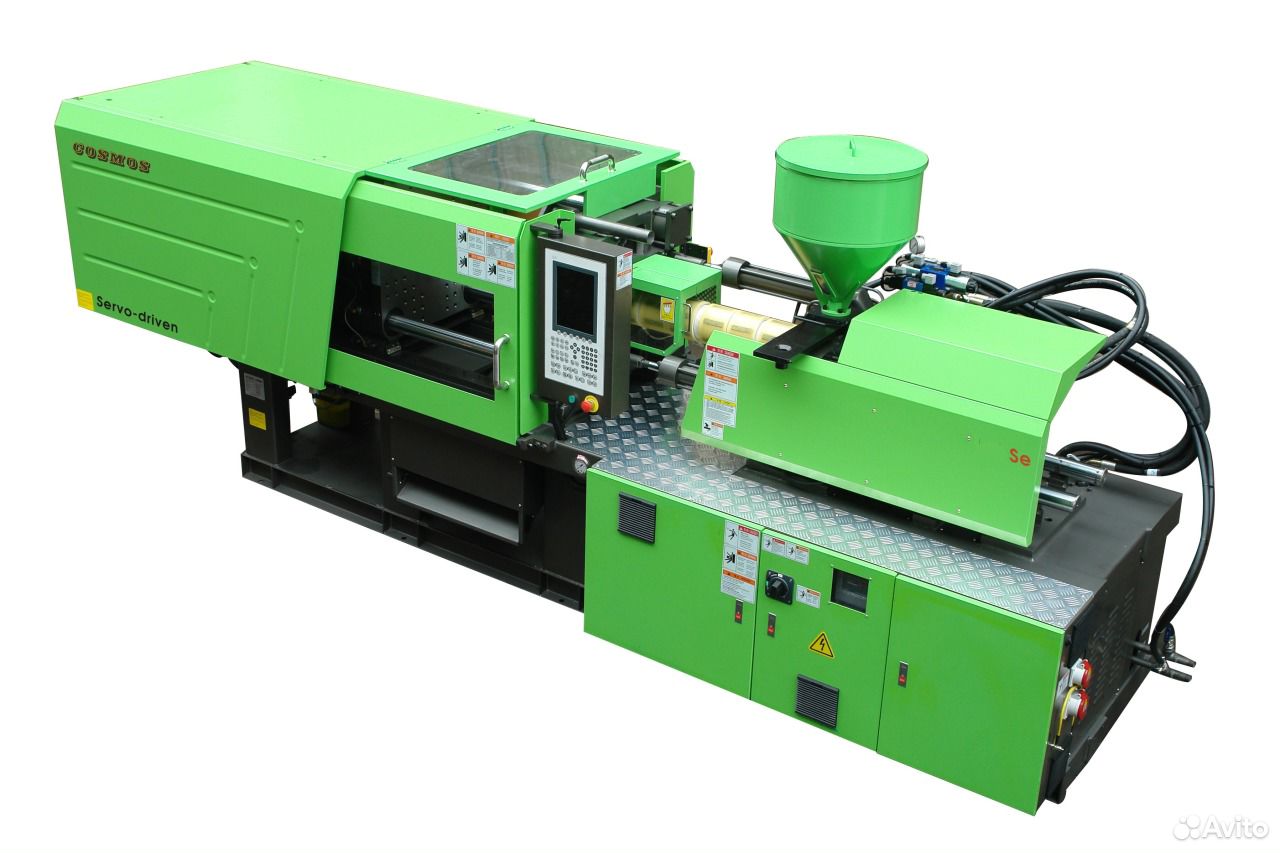

Машина для литья под давлением модель 711Е08

Официальный дилер заводов: ОАО “ЛИТМАШ”, ОАО “ЛИТМАШПРИБОР”,РУП “ВОЛКОВЫССКИЙ ЗАВОД ЛИТЕЙНОГО ОБОРУДОВАНИЯ”

Представитель УП “ИНСТИТУТ БЕЛНИИЛИТ” в России

Машина для литья под давлением (ЛПД) модель 711Е08 с усилием запирания пресс-формы 2500 кН выполнена на базе комплектующих изделий ведущих фирм и соответствует современному мировому техническому уровню.

Машина реализует технологический процесс литья под давлением деталей из алюминиевых, цинковых и магниевых сплавов с повышенными требованиями к механическим свойствам, герметичности, размерной точности и качеству поверхности.

Высокое качество отливок достигается за счет безударного двухконтурного механизма прессования, системы управления на базе программируемого контроллера фирмы «OMRON», высокой степенью визуализации всех технологических параметров и надежности гидро-, пневмо-, электроаппаратуры ведущих стран.

В качестве привода мультипликатора в механизме прессования вместо масла используется сжатый газообразный азот, поэтому сжимаемость газа позволяет амортизировать гидроудар и снизить пиковое давление в рабочей полости пресс-формы и, как следствие, минимизировать усилие запирания.

Отдельный контур привода мультипликатора позволяет независимо от скорости перемещения пресс-плунжера производить регулировку и поддержание усилия прессования в процессе работы, что повышает стабильность технологических параметров механизма прессования. >

Особое внимание уделено безопасности оператора-литейщика, для чего установлены электро-, гидро-, пневматические блокировки от несанкционированного смыкания пресс-формы, что является самым опасным в машине для литья под давлением.

Для защиты пресс-формы от поломок предусмотрено электрогидравлическое устройство, которое срабатывает в случае нахождения в разъеме пресс-формы остатков отливки, облоя и т.д.

Основные технологические параметры (усилие прессования, пути пресс-плунжера в 1 и 2 фазах, момент включения 3 фазы прессования) программируется и контролируется.

При необходимости графики пути, давления в поршневой полости цилиндра прессования и скорость пресс-плунжера в каждой фазе прессования можно увидеть на дисплее компьютера.

Поиск неисправностей, возникших в процессе работы, сведен к нулю, поскольку необходимая информация высвечивается на панели оператора, находящейся на двери станции управления, а сигнализация об аварии выведена на пульт управления в виде мигающей лампы красного цвета.

Основные параметры, определяющие качество отливки, сохраняются в памяти промышленного компьютера длительный срок и, при необходимости, могут быть распечатаны или перенесены на любой носитель информации.

| Параметры | 711Е08 |

|---|---|

| Усилие запирания пресс-формы, кН, не менее | 2500 |

| Ход подвижной плиты, мм | 530+10,6 |

| Расстояние между колоннами по горизонтали и вертикали в свету, мм | 550±0,5 |

| Толщина пресс-формы, мм – наибольшая – наименьшая |

600 260 |

| Наибольшая масса заливаемой порции сплава, кг (при давлении прессования 40 МПа и плотности сплава 2500 кг/ м3), не менее |

5,3 |

| Усилие прессования, кН | 320±16,0 |

| Число позиций заливки (числитель) и смещение позиций заливки вниз (знаменатель), мм | 3/160±0,1/200±0,1 |

| Усилие гидровыталкивателя, кН, не менее | 200 |

| Ход гидровыталкивателя, мм, не менее | 120 |

| Наибольшая скорость холостого хода прессующего плунжера, м/с, не менее | 7 |

| Время одного холостого цикла, с не более | 5,4 |

| Число холостых циклов при непрерывной работе машины, циклов/час, не менее | 660 |

| Выход прессующего плунжера за плоскость плиты, мм | 130±5 |

| Масса машины, кг, не более | 11200 |

| Габаритные размеры (длина х ширина х высота), мм, не более | 5300 х 2200 х 2145 |

Машины для литья алюминия под давлением

Процесс литья алюминия в целом напоминает литьё пластика, но металлический расплав имеет другие свойства, поэтому технология производства имеет свои отличия. Расплавленный в печи алюминий заливают ковшом в плунжер – вручную либо с помощью манипулятора-заливщика. Плунжер имеет форму цилиндра, лежащего на боку и имеющего сверху отверстие. Расплав подаётся в отверстие, затем шток начинает медленно двигаться и закрывает собой отверстие. После чего происходит удар: поршень резко идёт вперёд и алюминий под большим давлением (до 300 МПа) впрыскивается в полость пресс-формы. Затем пресс-форма раскрывается, отливку переносят на конвейер и помещают под охлаждающий вентилятор, так как температура изделия в момент съёма составляет около 400ºС. Охлаждённое изделие поступает в накопитель. Если пластиковая отливка, вынутая из пресс-формы, уже представляет собой готовое изделие (деталь), то алюминиевая подвергается последующей механической обработке – при литье остаются так называемые приливы, которые необходимо удалить. Следы механообработки несложно обнаружить, например, на мясорубке.

Расплавленный в печи алюминий заливают ковшом в плунжер – вручную либо с помощью манипулятора-заливщика. Плунжер имеет форму цилиндра, лежащего на боку и имеющего сверху отверстие. Расплав подаётся в отверстие, затем шток начинает медленно двигаться и закрывает собой отверстие. После чего происходит удар: поршень резко идёт вперёд и алюминий под большим давлением (до 300 МПа) впрыскивается в полость пресс-формы. Затем пресс-форма раскрывается, отливку переносят на конвейер и помещают под охлаждающий вентилятор, так как температура изделия в момент съёма составляет около 400ºС. Охлаждённое изделие поступает в накопитель. Если пластиковая отливка, вынутая из пресс-формы, уже представляет собой готовое изделие (деталь), то алюминиевая подвергается последующей механической обработке – при литье остаются так называемые приливы, которые необходимо удалить. Следы механообработки несложно обнаружить, например, на мясорубке.Cybertech выпускает полный комплекс оборудования для литья алюминия: станок, печь, манипулятор-заливщик, спреер, манипулятор-съёмщик. Машины для литья алюминия, как и ТПА, подбираются в соответствии с параметрами изделия: площадь сечения, вес, особенности геометрии. Температура плавления алюминиевых сплавов – 600-750ºС, поэтому пресс-форму изготавливают из высококачественной стали SKD61. Мощность машины для литья алюминия должна быть в два раза выше, чем для литья пластиковых изделий того же веса. Ей необходим более мощный коленно-рычажный механизм, запирающий пресс-форму. Это крайне важно, так как если во время литья пресс-форма хотя бы немного раздвинется, то вылетающие под давлением капли расплавленного алюминия могут причинить серьёзные ожоги, повредить оборудование и даже стать причиной пожара. Поэтому коленно-рычажный механизм всегда делают с запасом по усилию, чтобы в момент впрыска пресс-форма не могла раскрыться. Для литья детали весом 1 кг нужна машина с усилием запирания 100 тонн и диаметром плунжера 50 мм.

Машины для литья алюминия, как и ТПА, подбираются в соответствии с параметрами изделия: площадь сечения, вес, особенности геометрии. Температура плавления алюминиевых сплавов – 600-750ºС, поэтому пресс-форму изготавливают из высококачественной стали SKD61. Мощность машины для литья алюминия должна быть в два раза выше, чем для литья пластиковых изделий того же веса. Ей необходим более мощный коленно-рычажный механизм, запирающий пресс-форму. Это крайне важно, так как если во время литья пресс-форма хотя бы немного раздвинется, то вылетающие под давлением капли расплавленного алюминия могут причинить серьёзные ожоги, повредить оборудование и даже стать причиной пожара. Поэтому коленно-рычажный механизм всегда делают с запасом по усилию, чтобы в момент впрыска пресс-форма не могла раскрыться. Для литья детали весом 1 кг нужна машина с усилием запирания 100 тонн и диаметром плунжера 50 мм.

К помещению, в котором установлена машина для литья алюминия, предъявляются особые требования по взрывобезопасности. Оно должно быть чистым, хорошо вентилируемым, не иметь деревянных конструкций (пол, стены, перегородки). На полу и окружающих поверхностях не должно быть масла или воды, так как их соприкосновение с расплавленным металлом вызывает взрыв. Установка и наладка станка должны производиться профессионалами: если неправильно установить пресс-форму или неверно выставить значения, то в процессе работы может произойти раскрытие. Наши специалисты, имеющие большой опыт работы с литьевыми машинами, обеспечат наладку и последующее гарантийное обслуживание станков.

Оно должно быть чистым, хорошо вентилируемым, не иметь деревянных конструкций (пол, стены, перегородки). На полу и окружающих поверхностях не должно быть масла или воды, так как их соприкосновение с расплавленным металлом вызывает взрыв. Установка и наладка станка должны производиться профессионалами: если неправильно установить пресс-форму или неверно выставить значения, то в процессе работы может произойти раскрытие. Наши специалисты, имеющие большой опыт работы с литьевыми машинами, обеспечат наладку и последующее гарантийное обслуживание станков.

Изделия, получаемые из алюминия с помощью литья:

- Радиаторы

- Моторные блоки

- Корпуса приборов

- Мясорубки и т.д.

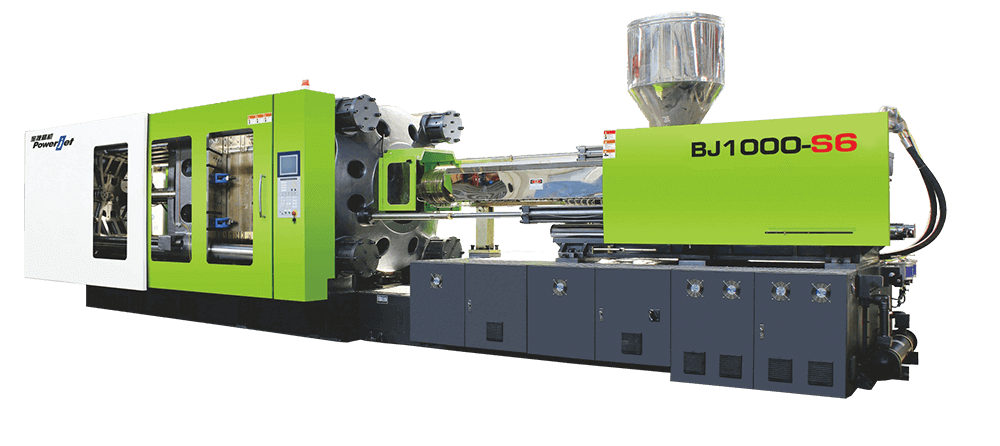

Оборудование » Журнал Injection Molding World Magazine

Машины для литья под давлением состоят из множества компонентов и доступны в различных конфигурациях, включая горизонтальную и вертикальную конфигурации. Однако, независимо от их конструкции, все машины для литья под давлением используют источник питания, узел впрыска, сборку пресс-формы и узел смыкания для выполнения четырех этапов технологического цикла.

Блок впрыска

Блок впрыска отвечает за нагрев и впрыск материала в форму. Первая часть этого блока — воронка, большой контейнер, в который насыпается необработанный пластик. Бункер имеет открытое дно, что позволяет подавать материал в бочку. Ствол содержит механизм нагрева и подачи материала в форму. Этот механизм обычно представляет собой поршневой инжектор или возвратно-поступательный винт. Плунжерный инжектор проталкивает материал вперед через нагретую секцию с помощью плунжера или плунжера, который обычно приводится в действие гидравлическим приводом. Сегодня более распространенным методом является использование возвратно-поступательного винта. Возвратно-поступательный шнек перемещает материал вперед, вращаясь и скользя в осевом направлении, приводимый в действие гидравлическим или электрическим двигателем. Материал поступает в канавки шнека из бункера и продвигается к форме по мере вращения шнека. По мере его продвижения материал расплавляется за счет давления, трения и дополнительных нагревателей, окружающих возвратно-поступательный шнек. Затем расплавленный пластик очень быстро впрыскивается в форму через сопло на конце цилиндра за счет нарастания давления и движения шнека вперед. Это увеличивающееся давление позволяет материалу упаковываться и принудительно удерживаться в форме. Как только материал затвердеет внутри формы, шнек может втянуться и заполниться дополнительным материалом для следующего выстрела.

Затем расплавленный пластик очень быстро впрыскивается в форму через сопло на конце цилиндра за счет нарастания давления и движения шнека вперед. Это увеличивающееся давление позволяет материалу упаковываться и принудительно удерживаться в форме. Как только материал затвердеет внутри формы, шнек может втянуться и заполниться дополнительным материалом для следующего выстрела.

Машина для литья под давлением – узел литья под давлением

Зажимной узел

Перед заливкой расплавленного пластика в форму обе половины формы должны быть надежно закрыты зажимным узлом. Когда форма прикрепляется к машине для литья под давлением, каждая половина прикрепляется к большой пластине, называемой плитой. Передняя половина пресс-формы, называемая полостью пресс-формы, крепится к неподвижной плите и совмещается с соплом узла впрыска. Задняя половина пресс-формы, называемая сердцевиной пресс-формы, крепится к подвижной плите, которая скользит по стяжкам. Зажимной двигатель с гидравлическим приводом приводит в действие зажимные стержни, которые прижимают подвижную плиту к неподвижной плите и прилагают достаточную силу, чтобы удерживать форму надежно закрытой, пока материал впрыскивается и затем охлаждается. После необходимого времени охлаждения пресс-форма открывается зажимным двигателем. Система выталкивания, прикрепленная к задней половине формы, приводится в действие стержнем выталкивателя и выталкивает затвердевшую деталь из открытой полости.

Зажимной двигатель с гидравлическим приводом приводит в действие зажимные стержни, которые прижимают подвижную плиту к неподвижной плите и прилагают достаточную силу, чтобы удерживать форму надежно закрытой, пока материал впрыскивается и затем охлаждается. После необходимого времени охлаждения пресс-форма открывается зажимным двигателем. Система выталкивания, прикрепленная к задней половине формы, приводится в действие стержнем выталкивателя и выталкивает затвердевшую деталь из открытой полости.

Машина для литья под давлением – узел зажима

Технические характеристики машины

Машины для литья под давлением обычно характеризуются силой зажима, которую они обеспечивают. Требуемое усилие смыкания определяется проекционной площадью деталей в форме и давлением, с которым впрыскивается материал. Следовательно, большая деталь потребует большей силы зажима. Кроме того, для некоторых материалов, требующих высокого давления впрыска, могут потребоваться машины большей грузоподъемности.

Детали, изготовленные методом литья под давлением, могут сильно различаться по размеру, поэтому эти меры должны охватывать очень широкий диапазон. В результате каждая машина для литья под давлением спроектирована так, чтобы соответствовать небольшому диапазону этого более широкого спектра значений. Примеры спецификаций приведены ниже для трех различных моделей (Babyplast, Powerline и Maxima) термопластавтоматов производства Cincinnati Milacron.

| Бебипласт | Силовая линия | Максима | |

| Усилие зажима (тонн) | 6,6 | 330 | 4400 |

| Объем порции (унции) | 0,13 – 0,50 | 8 – 34 | 413 – 1054 |

| Ход зажима (дюймы) | 4,33 | 23,6 | 133,8 |

Мин. толщина формы (дюймы) толщина формы (дюймы) | 1,18 | 7,9 | 31,5 |

| Размер стола (дюймы) | 2,95 х 2,95 | 40,55 х 40,55 | 122,0 х 106,3 |

Машина для литья под давлением

Подписка на рассылку новостей

В процессе литья под давлением в качестве специальной оснастки используются формы, обычно изготовленные из стали или алюминия. Форма состоит из многих компонентов, но может быть разделена на две половины. Каждая половина крепится внутри машины для литья под давлением, а задняя половина может скользить, чтобы форму можно было открывать и закрывать вдоль линии разъема формы. Двумя основными компонентами пресс-формы являются сердцевина пресс-формы и полость пресс-формы. Когда форма закрыта, пространство между сердцевиной формы и полостью формы образует полость детали, которая будет заполнена расплавленным пластиком для создания желаемой детали. Иногда используются многогнездные формы, в которых две половины формы образуют несколько одинаковых полостей деталей.

Иногда используются многогнездные формы, в которых две половины формы образуют несколько одинаковых полостей деталей.

Обзор формы

Основание формы

Стержень формы и полость формы крепятся к основанию формы, которое затем крепится к плитам внутри машины для литья под давлением. Передняя половина основания пресс-формы включает в себя опорную пластину, к которой прикреплена полость пресс-формы, литниковую втулку, в которую будет поступать материал из сопла, и установочное кольцо для совмещения основания пресс-формы с соплом. Задняя половина основания пресс-формы включает в себя систему выталкивания, к которой крепится стержень пресс-формы, и опорную плиту. Когда зажимной узел разделяет половинки пресс-формы, выталкивающая планка приводит в действие систему выталкивания. Штанга выталкивателя толкает пластину выталкивателя вперед внутрь коробки выталкивателя, которая, в свою очередь, вдавливает штифты выталкивателя в формованную деталь. Штифты выталкивателя выталкивают затвердевшую деталь из открытой полости формы.

Штифты выталкивателя выталкивают затвердевшую деталь из открытой полости формы.

Основание формы

Каналы формы

Для того, чтобы расплавленный пластик мог затекать в полости формы, в конструкцию формы встроено несколько каналов. Сначала расплавленный пластик попадает в форму через литник. Дополнительные каналы, называемые бегунами, переносят расплавленный пластик от литника ко всем полостям, которые должны быть заполнены. В конце каждого желоба расплавленный пластик поступает в полость через шибер, который направляет поток. Расплавленный пластик, который затвердевает внутри этих направляющих, прикрепляется к детали и должен быть отделен после извлечения детали из формы. Однако иногда используются горячеканальные системы, которые независимо нагревают каналы, позволяя содержащемуся в них материалу расплавляться и отделяться от детали. Еще один тип каналов, встроенных в пресс-форму, — это каналы охлаждения. Эти каналы позволяют воде течь через стенки формы, прилегающие к полости, и охлаждать расплавленный пластик.

Каналы пресс-формы

Конструкция пресс-формы

Помимо направляющих и литников, существует множество других вопросов конструкции, которые необходимо учитывать при проектировании пресс-форм. Во-первых, форма должна позволять расплавленному пластику легко затекать во все полости. Не менее важным является удаление затвердевшей детали из формы, поэтому к стенкам формы необходимо приложить угол уклона. Конструкция пресс-формы также должна учитывать любые сложные элементы детали, такие как выточки или резьба, для которых потребуются дополнительные детали пресс-формы. Большинство этих устройств скользят в полость детали через боковую часть пресс-формы и поэтому известны как направляющие или устройства бокового действия. Наиболее распространенным типом бокового действия является боковой стержень, который позволяет формовать внешний подрез. Другие устройства входят через конец пресс-формы в направлении разъема, например, внутренние подъемники стержней, которые могут образовывать внутренний подрез.

Форма – закрытая

Форма – покомпонентное изображение

ИСТОЧНИК: http://www.custompartnet.com/wu/InjectionMolding

Источник custompart.net

журнал.admin 5 сообщений 0 комментариев

Предыдущий пост

Технологический цикл

Следующий пост

Инструменты

Подпишитесь на наши журналы

Подпишитесь здесь, чтобы получать последние выпуски наших журналов Injection Molding World Magazines прямо на ваш почтовый ящик.

У нас более 10 000 подписчиков на журнал

Демистификация литьевого пресса: понимание его основных компонентов

Литейные прессы позволяют производителям производить широкий спектр качественных пользовательских деталей из высокоэффективных смол. В зависимости от размера и типа печатной машины эти передовые машины предлагают множество различных вариантов производительности и возможностей. Чтобы обеспечить высочайший уровень качества и стоимости, важно работать с производителем, который может предложить литьевой пресс подходящего размера для ваших конкретных потребностей. Здесь мы рассмотрим ключевые компоненты пресса для литья под давлением, которые следует учитывать при выборе оборудования подходящего размера для вашего проекта.

Чтобы обеспечить высочайший уровень качества и стоимости, важно работать с производителем, который может предложить литьевой пресс подходящего размера для ваших конкретных потребностей. Здесь мы рассмотрим ключевые компоненты пресса для литья под давлением, которые следует учитывать при выборе оборудования подходящего размера для вашего проекта.

Что такое пресс для литья под давлением?

При литье пластмасс под давлением расплавленная пластмассовая смола нагревается и впрыскивается в форму под очень высоким давлением. Расплавленный пластик охлаждается и затвердевает, принимая форму формы, которая затем открывается, позволяя извлечь деталь для проверки, вторичной обработки или доставки.

Пресс для литья под давлением специально разработан для удержания пресс-формы в закрытом состоянии на протяжении всей операции литья, при этом для более крупных деталей требуется большее усилие и усилие, а для более мелких компонентов требуется меньшее усилие. Пресс состоит из различных частей, которые работают вместе для производства готового продукта. Эти части включают в себя:

Эти части включают в себя:

- Бункер. Бункер отвечает за подачу в машину стружек, хлопьев или гранул пластиковой смолы.

- Бочка. Ствол состоит из нагревательных лент и шнека для литья под давлением. Как только смола попадает в камеру цилиндра, ленты нагревателя расплавляют пластик, прежде чем он будет впрыснут в форму с помощью шнека.

- Плиты. Плиты обычно изготавливаются из стали и используются для удержания обеих половин пресс-формы.

- Зажим. Зажим используется для открытия и закрытия пресс-формы.

Для обеспечения оптимального качества и цены очень важно сотрудничать с производителем, который может предоставить печатную машину нужного размера для ваших конкретных потребностей.

Как оцениваются прессы для литья пластмасс под давлением?

Опытный специалист по литью пластмасс под давлением может помочь вам выбрать машину нужного размера для вашего проекта и сможет с самого начала предоставить вам точную оценку размера на основе нескольких ключевых элементов информации.

Прессы оцениваются или классифицируются на основе тоннажа, который указывает, какое усилие смыкания может предложить конкретный станок. Тоннаж или усилие пресса может варьироваться от менее 5 тонн до более 4000 тонн. Чем выше номинальная грузоподъемность машины, тем она больше.

Многие компании, занимающиеся литьем пластмасс под давлением, предоставляют на своих веб-сайтах список формовочного оборудования, используемого на их предприятиях, а также грузоподъемность каждой машины.

Как рассчитать мощность пресса для литья под давлением?

Для правильного расчета тоннажа пресса в первую очередь необходимо знать предполагаемую площадь отформованной детали (деталей) и бегунов. Вы можете рассчитать площадь, умножив длину на ширину: A = πr2 или A = L x W.

После того, как вы рассчитаете предполагаемую площадь в квадратных дюймах, вам нужно знать, какой материал вы используете для изготовления формованного изделия. часть. Материалы с высокой текучестью, такие как полипропилен (ПП), полиэтилен (ПЭ) и полистирол (ПС), требуют меньшего веса, чтобы держать форму закрытой (около 2-3 тонн на квадратный дюйм), в то время как более жесткие материалы, такие как полисульфон (ПСУ) и нейлон ( ПА) требуется больше (около 3-5 тонн на квадратный дюйм). Как правило, ваш поставщик материалов должен иметь возможность указать требуемый тоннаж, необходимый для формования конкретного материала.

Как правило, ваш поставщик материалов должен иметь возможность указать требуемый тоннаж, необходимый для формования конкретного материала.

Затем вы сможете рассчитать общий необходимый тоннаж, умножив площадь проекции на коэффициент зажима вашего материала: T = A x CF. Например, если ваша формованная деталь имеет предполагаемую площадь 150 квадратных дюймов с коэффициентом зажима 3 тонны, ваш общий требуемый тоннаж составляет 450 (150 x 3 = 450).

Какое усилие зажима мне нужно?

Давление удерживает форму закрытой во время процесса впрыска; слишком много или слишком мало может ухудшить качество и привести к заусенцам — появлению излишков материала на кромке детали. Чтобы определить размер пресса, подходящий для вашего применения, рассмотрите следующие ключевые переменные:

- Рейтинг прессы. Например, машина с грузоподъемностью 68 тонн сможет обеспечить усилие смыкания, равное 68 тоннам.

- Выбор материала и MFI.

Индекс текучести расплава (MFI) пластика или скорость течения расплава (MFR) указывает на легкость течения расплавленного пластикового материала. Высокий MFI потребует большего давления, чем низкий MFI.

Индекс текучести расплава (MFI) пластика или скорость течения расплава (MFR) указывает на легкость течения расплавленного пластикового материала. Высокий MFI потребует большего давления, чем низкий MFI.

- Размер. Размер детали, естественно, повлияет на размер необходимой машины. Многие расчеты включают размер плиты в дополнение к размеру пресс-формы и детали.

- Коэффициент безопасности. Числовой процент, включенный в расчет размера, чтобы помочь избежать дефектов в конечной детали, коэффициент безопасности действует как буфер; некоторые эксперты рекомендуют добавить 10% к общей оценке размера прессы.

Для большинства проектов мы рекомендуем рассчитывать требуемый размер станка, используя 2,5-кратное количество квадратных дюймов поверхности детали и включая коэффициент безопасности 10%. Так, например, для детали площадью 42 квадратных дюйма потребуется размер пресса с давлением 105 тонн. Если вы добавите 10% на запас прочности, вам нужно будет использовать пресс с усилием смыкания не менее 115 тонн. Пресс мощностью 120 тонн мог бы вместить этот пластиковый продукт, изготовленный методом литья под давлением.

Если вы добавите 10% на запас прочности, вам нужно будет использовать пресс с усилием смыкания не менее 115 тонн. Пресс мощностью 120 тонн мог бы вместить этот пластиковый продукт, изготовленный методом литья под давлением.

Положитесь на Rodon Group для решения ваших задач по литью пластмасс под давлением

Зная характеристики пресса, его грузоподъемность и усилие смыкания, вы сможете лучше определить пресс нужного размера для ваших нужд. Как только вы узнаете, какой размер вам нужен, вы можете начать поиск производителя. В The Rodon Group у нас есть производственное предприятие площадью 125 000 квадратных футов со 117 современными прессами для литья пластмасс под давлением. Каждая из наших машин является полностью роботизированной, с микропроцессорным управлением и высокой степенью автоматизации для обеспечения оптимальной точности и качества. Мы также предлагаем проектирование литья под давлением и услуги по изготовлению пресс-форм в точном соответствии с вашими спецификациями.

Индекс текучести расплава (MFI) пластика или скорость течения расплава (MFR) указывает на легкость течения расплавленного пластикового материала. Высокий MFI потребует большего давления, чем низкий MFI.

Индекс текучести расплава (MFI) пластика или скорость течения расплава (MFR) указывает на легкость течения расплавленного пластикового материала. Высокий MFI потребует большего давления, чем низкий MFI.