Производство шурупов саморезов оборудование | Бизнес и оборудование

by Автор

Шурупы и саморезы находят широкое применение в строительстве. Так как они отличаются надежностью в креплениях различных материалов.

Шурупы наиболее популярны для скрепления конструкций из дерева. Хотя они легко могут справиться и с бетоном или металлом. Все же использование саморезов для крепления прочных материалов надежнее.

Производственная технология

Следующие стадии входят в производство шурупов саморезов, оборудование состоит из множества станков:

- Используемое сырье, обычно проволока, подается на станок, где оно раскатывается, уменьшаясь в диаметре, получает предварительную форму и размер.

- Следующим этапом является нанесение резьбы на заготовку.

- Производство саморезов входит в самую важную стадию: термообработку. Полуфабрикат попадает в условия высокой температуры (около 900 градусов Цельсия).

- Для нанесения покрытия против коррозии делается химическая обработка.

- Последним этапом является сушка в центрифуге.

- Полученный продукт необходимо проверить на качество.

Полностью автоматизированный процесс управляется одним человеком.

Станки, используемые в производстве

Для начала работы по изготовлению продукции следует выбрать качественное оборудование для производства саморезов, российского производства станки не пользуются особым спросом, хотя являются достаточно качественными.

Китайские и европейские производители являются наиболее популярными. Выгоднее всего приобретать производственную технику в Тайване.

Цикл по изготовлению состоит из:

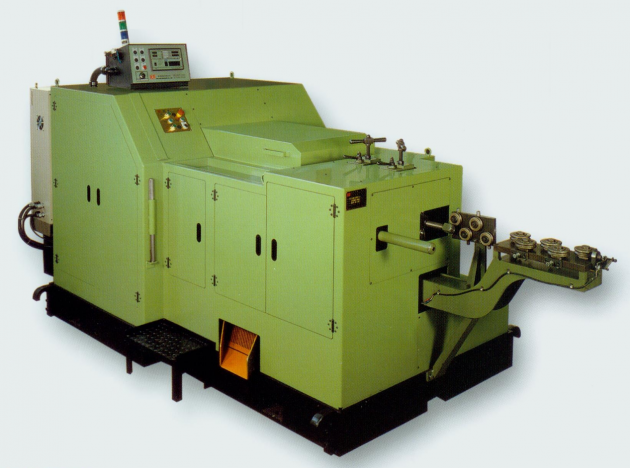

- Холодновысодочное оборудование. У разных моделей могут существенно отличаться характеристики. Самые простые могут ограничиваться выпуском только одного вида изделий. Более дорогие разновидности могут иметь в арсенале выпуск разных видов метизов.

Цены могут сильно варьироваться. Стоимость дорогих моделей в разы отличается по сравнению с дешевыми.

Цены могут сильно варьироваться. Стоимость дорогих моделей в разы отличается по сравнению с дешевыми. - Резьбонакатной станок. Используется для нанесения резьбы. В некоторых моделях представляется возможным регулирование шага, с котором наносят резьбу.

- Термозакалочная печь. Для придания прочности полуфабрикат подвергается воздействию высокими температурами, а после охлаждается.

- Гальваническая линия. Данное оборудование для производства саморезов требуется для нанесения антикоррозийного покрытия. Может содержать несколько емкостей для химических реакций.

- Центрифуга. После избавления от избытков химической обработки, производится обсушивание изделий горячим воздухом.

Покупка отдельных частей целесообразна при замене уже существующих станков на более качественные.

Дефицита сырья нет. Россия полна большими заводами, которые предлагают прокат металлов.

Экономическая составляющая

Производство

должно начинаться с анализа рынка. Следует изучить все аспекты данного вопроса.

Следует изучить все аспекты данного вопроса.

Полезно сопоставить объемы продукции российского производства и импортного.

Внимание следует обратить, на спрос каких конкретно изделий ориентирован рынок. Это поможет понять, с чего следует начать. Возможно, выгоднее будет сначала приобрести оборудование с узкой направленностью, чтобы наладить производство на небольшие разновидности выпускаемой продукции.

К примеру, достаточно бюджетным вариантом является оборудование для производства саморезов по дереву. Целесообразно начать именно с этого ввиду востребованности. Бизнес с большой вероятностью получится рентабельным.

В перспективе, по мере развития можно докупать станки, увеличивать производство саморезов.

Заранее следует выбрать и помещение. Оно должно соблюдать нескольким требованиям:

- Легкая доступность. Автодороги должны быть удобными для подъезда крупногабаритного транспорта

- Водоснабжение и канализация

- Энергоснабжение

- Обеспечение удобного доступа ко всем станкам

Оборудование

и сырье являются тем аспектом, которым нужно заняться особенно тщательно.

Следует продумать возможности будущего сотрудничества. Возможными покупателями могут выступать строительные компании, крупные торговые магазины, мебельные предприятия.

Все это и еще много незначительных сторон следует очень внимательно изучить, если всерьез начать производство саморезов. Оборудование и бизнес-план – это те аспекты, которым нужно уделить много времени.

Republished by Blog Post Promoter

Технология производства метизов

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА МЕТИЗОВ, КРЕПЕЖА И ДЕТАЛЕЙ ХОЛОДНЫМ СПОСОБОМ

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА КРЕПЕЖА

В автомобильной и тракторной промышленности почти все крепежные детали изготовляют холодной высадкой. Холодная высадка применяется для формообразования головок болтов, винтов, заклепок при больших программах выпуска. Этим способом изготовляют и более сложные детали (например, шаровые и ступенчатые пальцы, ролики и шарики подшипников и др.). Холодной высадке подвергают калиброванные стальные прутки диаметром 0,6 до 38 мм, а также прутки из цветных сплавов (алюминиевых, медных и др.), круглых шестигранных и других форм сечения

Этим способом изготовляют и более сложные детали (например, шаровые и ступенчатые пальцы, ролики и шарики подшипников и др.). Холодной высадке подвергают калиброванные стальные прутки диаметром 0,6 до 38 мм, а также прутки из цветных сплавов (алюминиевых, медных и др.), круглых шестигранных и других форм сечения

Холодную высадку, как правило, производят на холодно высадочных прессах-автоматах (обычно горизонтальных, одно ударных или многопозиционных). После подачи материала (калиброванной проволоки) через отрезную матрицу, нож отрезает заготовку и переносит ее на линию высадки. Пуансон заводит заготовку в матрицу, а после упора заготовки в выталкиватель осуществляет высадку головки. В момент возврата пуансона в исходное положение высаженная деталь выталкивателем удаляется из матрицы и цикл высадки повторяется. Если головка не может быть высажена за один удар пуансона, высадку производят на двух, трех и более ударных (многопозиционных) холодновысадочных автоматах (рис. 1). Производительность современных высадочных автоматов достигает 400 деталей в минуту.

Рисунок 1

Позиции: 0 — отрезка заготовки; 1 — предварительная высадка; 2 — окончательная высадка; 3 — редуцирование под резьбу и обрезка граней.

Процесс высадки метизов

Как правило болты DIN931, DIN 933 производят на 3х или 4х позиционных автоматах, технология производства гайки требует наличие на производственной площадке 5-ти позиционного автомата, сложные изделия (например, штуцера и аналогичные детали) изготавливают на 6 и 7 позиционных высадочных станках. Количество позиций (ковочных станций) прямо пропорционально уровню сложности деталей, чем сложнее деталь, тем больше переделов должен совершить станок чтобы деформировать метал в готовую форму продукции (см. эскизы).

3-х позиционный автомат

4-х позиционный автомат

5-ти позиционный автомат

6-ти позиционный автомат

ПРОИЗВОДСТВО ШУРУПОВ

МИНИМАЛЬНЫЙ НАБОР ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ШУРУПОВ

Минимальный набор оборудования для производства шурупов включает в себя две модели оборудования:

- Оборудование для холодной высадки шурупов.

Применяется для формирования болванки (основы) под шуруп. На этом этапе, на холодновысадочном автомате подобном гвоздильному, отрезают проволочную заготовку необходимой длины, формируют головку шурупа, его наконечник, шлиц и длину. Диаметр шурупа определяется диаметром используемой проволоки. После этого заготовки передаются на второй станок (резьбонакатной), который служит для накатки резьбы и формирования острого наконечника.

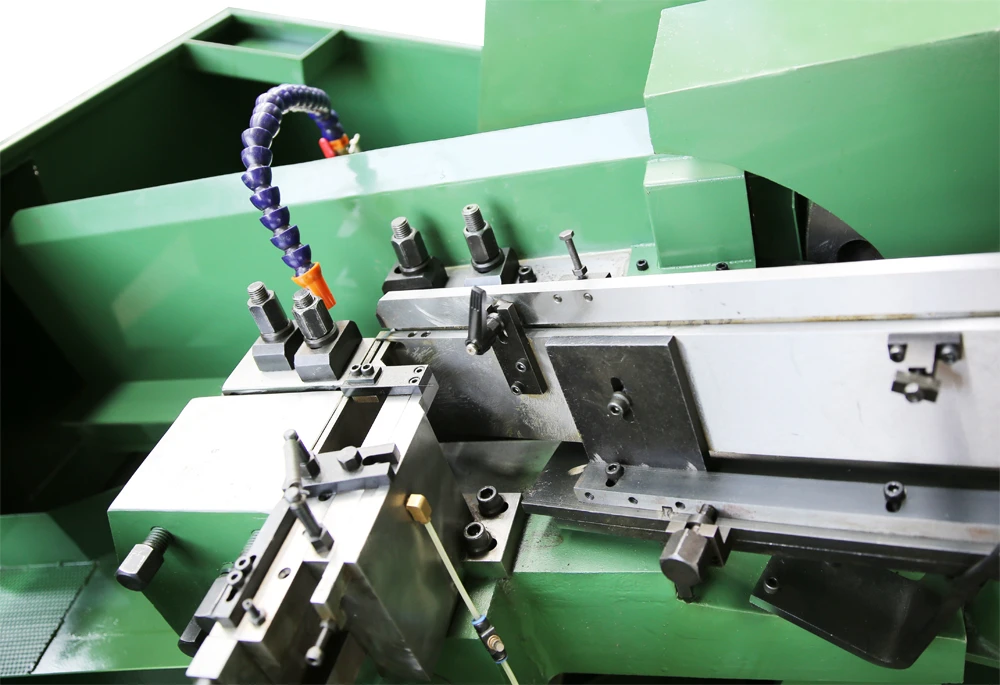

Применяется для формирования болванки (основы) под шуруп. На этом этапе, на холодновысадочном автомате подобном гвоздильному, отрезают проволочную заготовку необходимой длины, формируют головку шурупа, его наконечник, шлиц и длину. Диаметр шурупа определяется диаметром используемой проволоки. После этого заготовки передаются на второй станок (резьбонакатной), который служит для накатки резьбы и формирования острого наконечника. - Резьбонакатное оборудование для шурупов. Нарезание резьбы производится на специальных автоматах. В них болванки шурупов засыпаются в бункер. Из бункера с помощью вибрационного транспортера и анкерного механизма болванки поштучно поступают в зону нарезки резьбы. При этом они строго ориентированы по отношению к рабочим элементам. Рабочими элементами являются плоские плашки. Они перемещаются навстречу и параллельно друг другу и перпендикулярно оси шурупа, при этом плашки плотно прижимаются к стержню шурупа. Плашки изготавливаются по основным параметрам резьбы шурупов.

В России в соответствии с метрическими размерами. Зарубежные производители могут использовать плашки для нарезания дюймовой резьбы на шурупах. Вариант кинематической схемы изготовления шурупов представлен на рис.2.

В России в соответствии с метрическими размерами. Зарубежные производители могут использовать плашки для нарезания дюймовой резьбы на шурупах. Вариант кинематической схемы изготовления шурупов представлен на рис.2.

Рисунок 2.

По такой схеме изготавливаются шурупы до диаметра 10-12 мм. Свыше этих диаметров шурупы, как правило, изготавливаются методом горячей штамповки

ПРОИЗВОДСТВО САМОРЕЗОВ

МИНИМАЛЬНЫЙ НАБОР ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА САМОРЕЗОВ

Саморез вполне справедливо получил свое название, так как способен нарезать резьбу не только в мягких материалах типа дерева или пластика, но и в металле или бетоне. Способность самореза нарезать резьбу достигается тем, что его поверхность подвергается термической обработке (закалке). К тому же, для того что бы саморез оптимально вворачивался в скрепляемые конструкции, его окончание часто выполнено в виде сверла. Это сверло при вворачивании самореза просверливает отверстие именно того диаметра, которое требуется.

Это сверло при вворачивании самореза просверливает отверстие именно того диаметра, которое требуется.

Для организации качественного, конкурентоспособного производства саморезов, как правило, требуется, пять моделей оборудования:

- Оборудование для холодной высадки саморезов. Для формирования головки и стержня самореза из заготовки.

- Оборудование для формирования пера (острия) саморезов. Для того что бы саморез оптимально вворачивался в скрепляемые конструкции.

- Резьбонакатное оборудование для саморезов. Для формирования резьбы на стержне самореза.

- Закалочная печь для саморезов. Для поверхностной закалки уже готовых саморезов для придания металлу дополнительной твердости и прочности. Закаливают саморезы до твердости не менее 55 ед. по HRC (по Роквэллу).

- Оборудование для цинкования (белым или желтым цинком), оксидирования или фосфатирования саморезов. Для защиты саморезов от коррозии.

- Упаковочное оборудование. Для упаковки готовой продукции в коробки или пластиковые пакеты.

Минимальный набор оборудования для изготовления саморезов включает в себя две модели оборудования:

- Оборудование для холодной высадки саморезов. Для формирования головки и стержня самореза из заготовки.

- Резьбонакатное оборудование для саморезов. Для формирования резьбы на стержне самореза.

ПРОИЗВОДСТВО БОЛТОВ

МИНИМАЛЬНЫЙ НАБОР ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА БОЛТОВ

Минимальный набор оборудования для производства болтов включает в себя две модели оборудования:

- Оборудование для холодной высадки болтов. Для формирования головки и стержня болта из заготовки.

- Резьбонакатное оборудование для болтов. Для формирования резьбы на стержне болта.

Технологический процесс изготовления крепежа и крепежных изделий контролируется от исходного сырья до упаковки готовой продукции. Таким образом, в процесс производства крепежных изделий дополнительно рекомендуется включать оборудование для термообработки, цинкования, фосфатирования, автоматического тестирования качества крепежа, разбраковки и упаковочное, фасовочное оборудование для метизов, крепежа и деталей.

Таким образом, в процесс производства крепежных изделий дополнительно рекомендуется включать оборудование для термообработки, цинкования, фосфатирования, автоматического тестирования качества крепежа, разбраковки и упаковочное, фасовочное оборудование для метизов, крепежа и деталей.

Типы винтовых станков – Руководство по покупке Томаса

Введение

Винтовые станки— это автоматизированные токарные станки для металлообработки, которые были разработаны в Швейцарии в конце 1800-х годов для производства большого количества одинаковых деталей, таких как винты. В то время Швейцария была ведущим производителем часов, измерительных приборов, машин и оптики, и это лишь некоторые из них. Для этих продуктов требовались прецизионные детали, включая штифты, винты, валы и болты. Производство многих из этих продуктов было бы чрезвычайно дорогим без надежного оборудования для массового производства этих критически важных деталей с высоким контролем качества и повторяемостью.

Типы винтовых станков

Два типа винтовых станков: Swiss и Turret. Swiss Screw Machine названа в честь своего происхождения в Швейцарии, где часовщики использовали ее для изготовления точных компонентов, где заготовка устанавливается на поворотный суппорт, который затем поворачивается, чтобы позволить винтовой машине отрезать инструмент в соответствии с требуемой спецификацией. Тип Turret, также известный как Brown & Sharpe по имени производителя, помещает заготовку на вертикальный цилиндр, который работает в токарном станке, что позволяет производить высокоточные детали в больших объемах.

Swiss Screw Machine названа в честь своего происхождения в Швейцарии, где часовщики использовали ее для изготовления точных компонентов, где заготовка устанавливается на поворотный суппорт, который затем поворачивается, чтобы позволить винтовой машине отрезать инструмент в соответствии с требуемой спецификацией. Тип Turret, также известный как Brown & Sharpe по имени производителя, помещает заготовку на вертикальный цилиндр, который работает в токарном станке, что позволяет производить высокоточные детали в больших объемах.

Швейцарский винтовой станок

При создании высокоточных инструментов обработка швейцарских винтов является идеальным решением. В дополнение к точной резке швейцарского станка с ЧПУ, он может одновременно выполнять множество других операций, что может значительно ускорить процесс обработки. Swiss Screw Machine можно запрограммировать на резку с допуском 0,0002 дюйма при скорости 10 000 об/мин. Эта скорость недостижима на других станках с ЧПУ.

Этот процесс можно использовать во многих приложениях, и одной из отраслей, которые в значительной степени зависят от этого процесса, является автомобильная промышленность. Причина в том, что они производят детали в больших объемах по низкой цене и с высокой скоростью выпуска автомобилей в день.

Причина в том, что они производят детали в больших объемах по низкой цене и с высокой скоростью выпуска автомобилей в день.

Швейцарский винтовой станок Особенности:

- Модификация микрометра на держателях инструментов

- Массивная конструкция, короткий ход инструмента и высокая жесткость

- Высокоточный выход

- Короткое время цикла

- Заготовку можно перемещать в осевом направлении относительно инструментов для создания элементов вдоль ее длины вместо перемещения инструмента

Револьверно-винтовой станок

Винтовые станки револьверного типа дают очень похожие результаты на швейцарские винтовые станки. Однако разница в точности варьируется.

Токарно-револьверный станок представляет собой вращающиеся круглые тиски, которые зажимают круглую часть, как вал, вращают ее вокруг своей оси или удерживают неподвижно, позволяя инструменту входить под любым углом вокруг нее для выполнения процедуры обработки части. держал. Башня поддерживает его до тех пор, пока не будет завершена вся последовательность операций, после чего башня освобождает часть и падает на дно машины.

держал. Башня поддерживает его до тех пор, пока не будет завершена вся последовательность операций, после чего башня освобождает часть и падает на дно машины.

Машина перемещает отрезок стального стержня на место для создания винтов, блокирует револьверную головку, начинает вращаться и использует инструменты для формирования головки винта, еще один инструмент сбоку для нарезания резьбы. Затем диск спереди, чтобы отрезать паз отвертки в головке винта, и, наконец, отрезной инструмент, чтобы отрезать готовый винт от стержня. Затем турель освобождает винт, толкает шток вперед, снова блокирует турель и повторяет процесс изготовления другого винта. Для каждого винта требуется около 10 секунд.

Револьверно-винтовой станок, за исключением подачи инвентарных длин, может повторять процесс быстро и точно с минимальным вмешательством человека. Операция изначально программируется пользователем механически с помощью последовательности кулачков, рычагов, изменений индексации, приспособлений и зажимов. Каждое движение было точно рассчитано по времени и настроено на мастер-камеру для всей последовательности.

Каждое движение было точно рассчитано по времени и настроено на мастер-камеру для всей последовательности.

Большинство современных винтовых станков можно запрограммировать с персонального компьютера, и программа может быть приобретена за считанные секунды по сети или по телефонной линии для определенной части собственного управляющего компьютера винтового станка. Измерения контроля качества могут автоматически отслеживаться, поскольку компоненты изготавливаются винтовым станком.

Резюме

В этой статье представлено понимание типов винтовых машин. Для получения дополнительной информации о сопутствующих продуктах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Прочие изделия для механической обработки

- Различные процессы обработки

- Современные инструменты для обработки

- Процессы микросверления

- Ресурсы по обработке — руководство по домашней автоматизации

- Ведущие поставщики услуг EDM в США

- Ведущие поставщики услуг по обработке винтов в США

- История промышленной революции: от рукотворного до механической обработки

- О прецизионной обработке — краткое руководство

- Что такое обработка? Руководство по различным видам обработки

- Типы формовочного оборудования – Руководство для покупателей ThomasNet

- Типы обрабатывающих тисков – Руководство для покупателей ThomasNet

- Все о КИМ

- СОЖ для механической обработки

- Об удалении заусенцев

- Будущее автоматизации обработки с ЧПУ: интервью с Сарой Бойсверт

- Лучшие мини-мельничные станки

- Все о 5-осевой обработке с ЧПУ

Прочие “Типы” изделий

- Типы энкодеров — Руководство для покупателей ThomasNet

- Типы фильтров — Руководство для покупателей ThomasNet

- Типы элементов управления и контроллеров — Руководство по покупке ThomasNet

- Различные типы воздушных фильтров

- Типы катушек индуктивности и сердечников

- Аэрокосмический крепеж: типы и материалы

- Типы защелок

- Типы труб из нержавеющей стали

- Типы медицинской упаковки — Руководство для покупателей ThomasNet

- Типы контроллеров двигателей и приводов

- Типы ЧПУ

- Типы порошковых покрытий

- Типы фенолов и фенольных материалов – Руководство для покупателей ThomasNet

- Типы операций высечки

- Типы сверл с ЧПУ

- Типы мультиплексоров

- Типы кримперов — Руководство для покупателей ThomasNet

- Типы датчиков температуры

- Типы розеток

- Три типа медицинских покрытий

Больше из Изготовление и изготовление на заказ

Поставщики и производители машин для изготовления винтовых болтов

Изготовление винтов и болтов

Нужны станки для холодной штамповки, станки для горячего формования, машины для изготовления гвоздей или машины для накатки резьбы для производства болтов, винтов, заклепок и гвоздей высшего класса? Не смотрите дальше. Уточните поиск с помощью наших фильтров и найдите подходящего партнера.

Уточните поиск с помощью наших фильтров и найдите подходящего партнера.

Производители и поставщики оборудования для изготовления винтов и болтов

Откройте для себя широкий выбор поставщиков и производителей оборудования для производства винтов и болтов, которые помогут вам создать идеальный крепеж. Основные игроки в этой области перечислены на этих страницах с их контактной информацией.

Фильтр по

- Италия

- Год основания:1939

- Количество сотрудников:1-200000

- Тонн в год:1-200000

- Произв. в год:1-200000

- Годовой оборот (млн евро):1-200000

Carlo Salvi S.p.A.

По всему миру установлено более 3000 холодных коллекторов CARLO SALVI. Это помогло CARLO SALVI стать ведущим поставщиком машин для крепежа. в год:20

TECNOPRESS srl

Компания Tecnopress работает в сфере обработки проволоки и является идеальным партнером как для производителей винтов и болтов, так и для производителей крепежного оборудования.

- Италия

- Год основания:1988

- Количество сотрудников:1-200000

- Тонн в год:1-200000

- Производ. в год:1-200000

- Годовой оборот (млн евро):1-200000

OMC – WIRELOMBARDIA Srl

Используя квалифицированный персонал и постоянно растущую технологическую поддержку, OMC-WIRELOMBARDIA Srl сегодня проектирует и производит высококачественные, высококачественные материалы. год:1-200000

Enco Tecnologie srl

Миссия Enco Tecnologie заключается в оказании дополнительной поддержки производителям крепежа, предлагая нашим клиентам многолетний опыт.Наша компания , по специальности

- Италия

- Год основания:1973

- Количество сотрудников:1-200000

- Тонн в год:1-200000

- Произв. в год:1-200000

- Годовой оборот (млн евро):1-200000

Станки для холодной штамповки ESSEBI

Основанная в 1973 году, компания ESSEBI является одним из немногих производителей, предлагающих полный спектр машин для холодной штамповки.

Цены могут сильно варьироваться. Стоимость дорогих моделей в разы отличается по сравнению с дешевыми.

Цены могут сильно варьироваться. Стоимость дорогих моделей в разы отличается по сравнению с дешевыми. Применяется для формирования болванки (основы) под шуруп. На этом этапе, на холодновысадочном автомате подобном гвоздильному, отрезают проволочную заготовку необходимой длины, формируют головку шурупа, его наконечник, шлиц и длину. Диаметр шурупа определяется диаметром используемой проволоки. После этого заготовки передаются на второй станок (резьбонакатной), который служит для накатки резьбы и формирования острого наконечника.

Применяется для формирования болванки (основы) под шуруп. На этом этапе, на холодновысадочном автомате подобном гвоздильному, отрезают проволочную заготовку необходимой длины, формируют головку шурупа, его наконечник, шлиц и длину. Диаметр шурупа определяется диаметром используемой проволоки. После этого заготовки передаются на второй станок (резьбонакатной), который служит для накатки резьбы и формирования острого наконечника. В России в соответствии с метрическими размерами. Зарубежные производители могут использовать плашки для нарезания дюймовой резьбы на шурупах. Вариант кинематической схемы изготовления шурупов представлен на рис.2.

В России в соответствии с метрическими размерами. Зарубежные производители могут использовать плашки для нарезания дюймовой резьбы на шурупах. Вариант кинематической схемы изготовления шурупов представлен на рис.2.