Обработка деталей на фрезерных станках с ЧПУ

Обработка деталей на фрезерных станках с ЧПУ

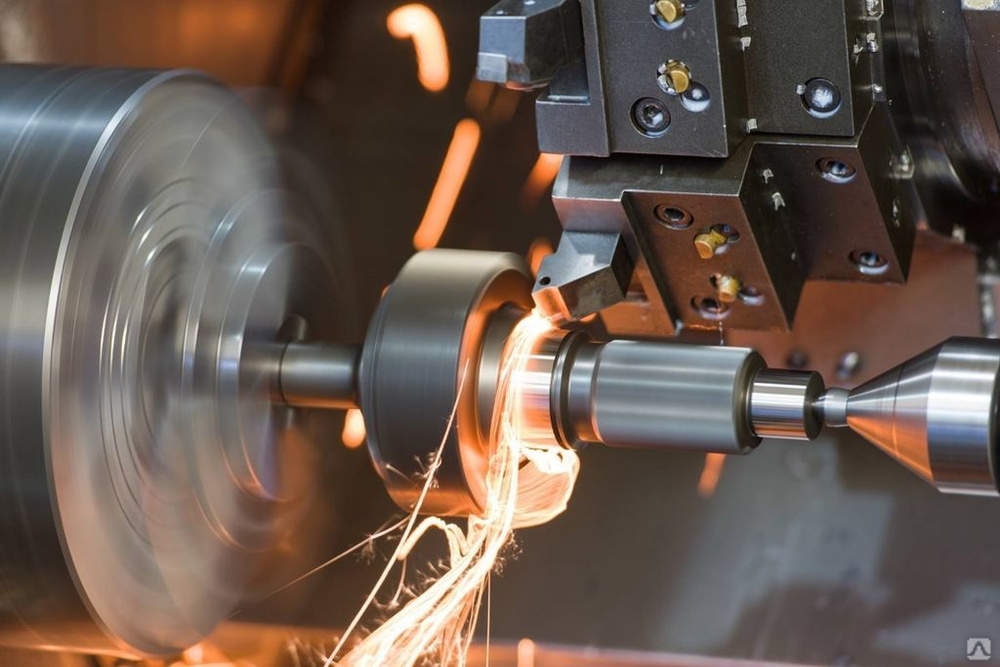

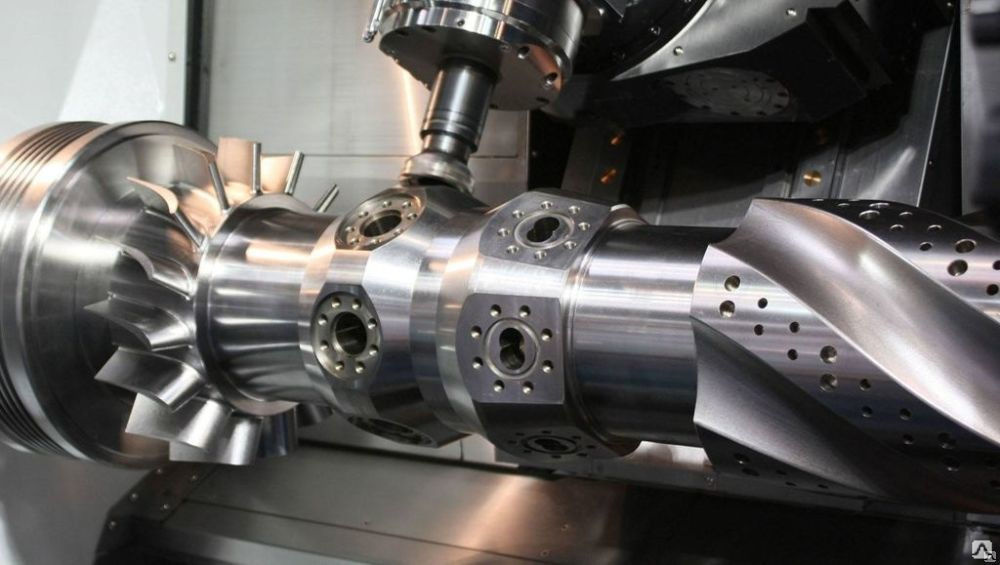

В последнее время технология фрезерной обработки набирает невероятную популярность. Сверлильные и токарные станки сменяют фрезерные, как простые модели для бытового использования, так и современные, оборудованные системами ЧПУ. В чем суть этой технологии и где кроется секрет ее успеха?

Технология фрезерной обработки

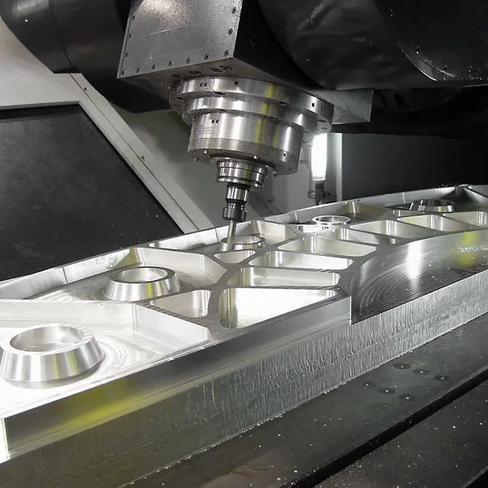

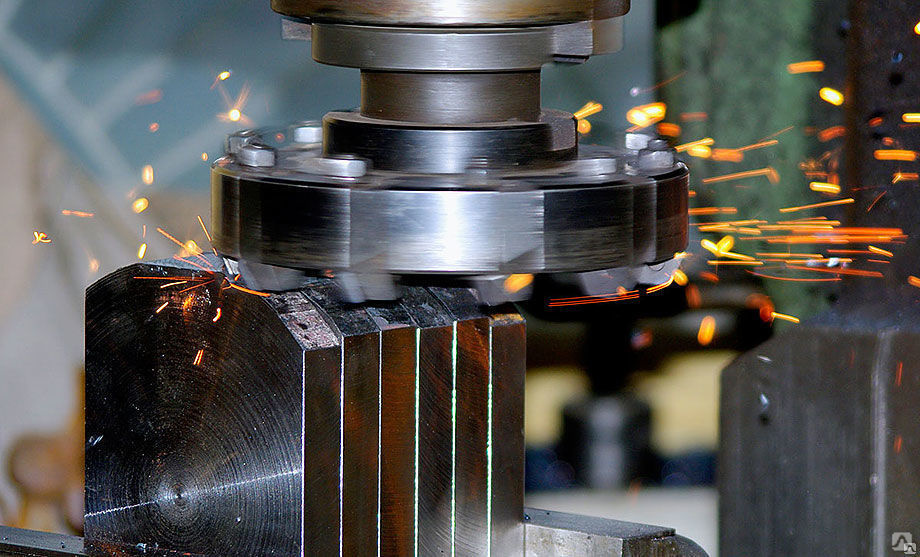

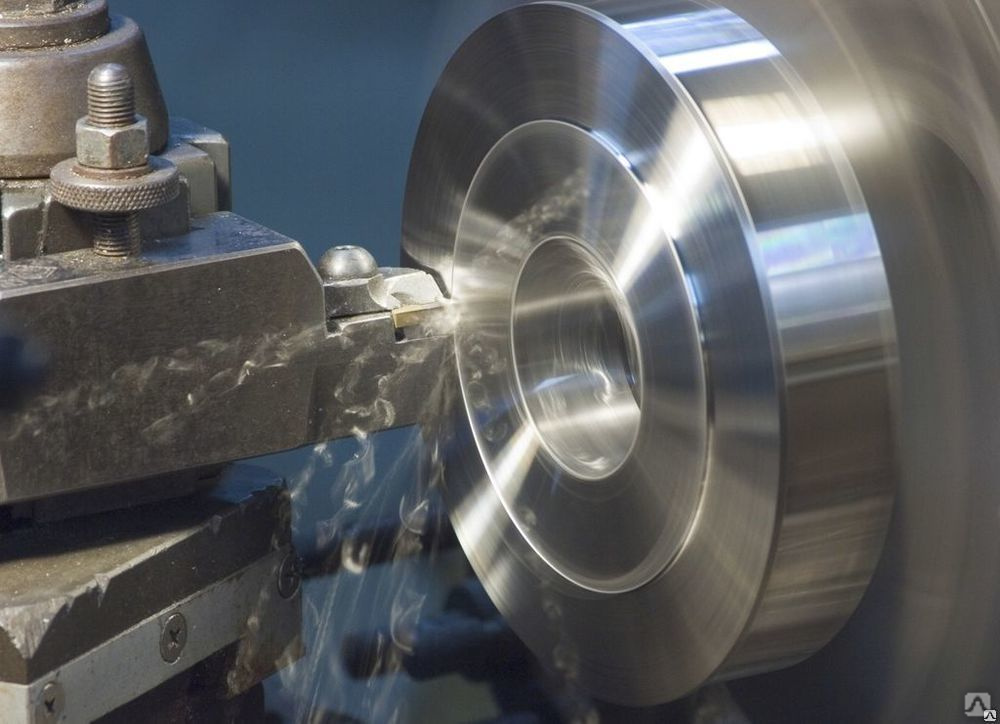

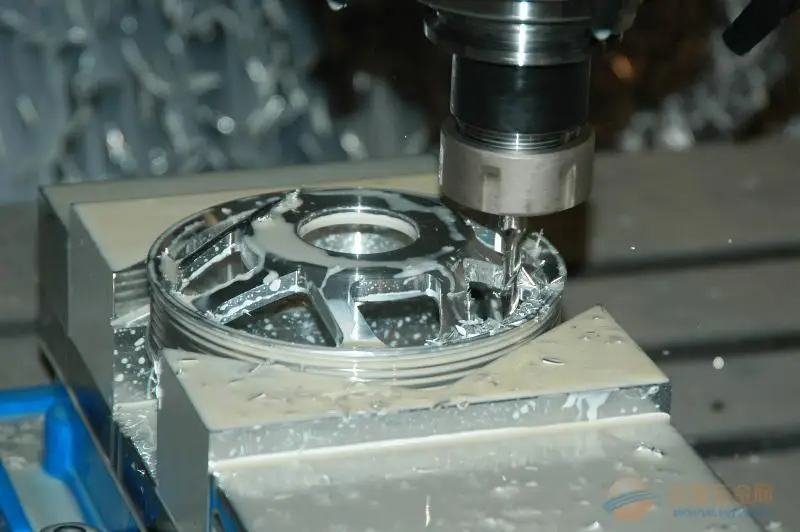

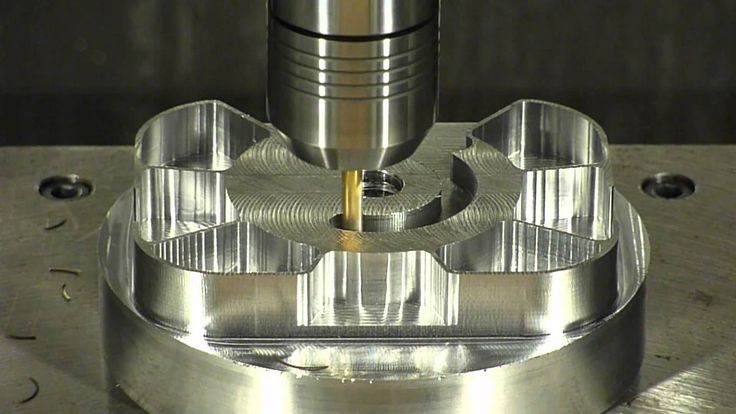

Что собой представляет фрезерная обработка? Это срезание слоя металла, дерева или других материалов с помощью особого инструмента – фрезы, которая вращается на высокой скорости. В зависимости от вида обработки используются разные по форме фрезы, к примеру, зубчатые, цилиндрические, концевые.

На фрезерном станке можно делать невероятные по красоте детали интерьера

Оборудование и инструмент

Фрезеровочный станок с ЧПУ (числовым программным управлением) – это машина, в которой действия рабочих элементов управляются автоматически с помощью определенных программ. Система ЧПУ состоит из пульта оператора для управления станком, дисплея для вывода информации о ходе работы, контроллера для выполнения операций, а также ПЗУ и ОЗУ (постоянное и оперативное запоминающие устройства) для хранения информации.

Система ЧПУ состоит из пульта оператора для управления станком, дисплея для вывода информации о ходе работы, контроллера для выполнения операций, а также ПЗУ и ОЗУ (постоянное и оперативное запоминающие устройства) для хранения информации.

Станки бывают разными по конструкции (горизонтальные, вертикальные, универсальные с поворотным столом и др.), способу передачи крутящего момента, количеству производимых операций и обрабатываемых материалов.

Фрезерно-гравировальный станок с ЧПУ

Выбор типа фрезы, которых существует огромное количество, определяется исходя из материала и поставленной задачи. Есть модели для фрезеровки мягких пластмасс, дерева и ДСП, другие предназначены для твердых материалов: стали, цветных металлов, композита. Конструкция фрез характеризует их предназначение:

- Фасочные;

- Кромочные;

- Зенковки;

- Спиральные;

- Шариковые;

- Конусные;

- V-образные;

- Пазовые;

- «Ласточкин хвост».

Многообразие фрез для станка с ЧПУ

Сферы применения

Фрезеровка с ЧПУ может использоваться в самых разных областях промышленности. Вот лишь небольшая часть примеров.

Машиностроение и электроника. Плоские и корпусные детали приборов, изготовление печатных плат, сверление, нарезание резьбы, единичное и серийное производство.

Деревообработка. Конструирование мебели, дверей, накладных деталей предметов интерьера.

Резные балясины, изготовленные на фрезерном станке с ЧПУ

Дизайн. Особую любовь архитекторов и декораторов завоевала фрезерная резка алюминия. Этот материал имеет массу преимуществ: он легкий, доступный, недорогой, прочный. Из него делают детали мебели, эксклюзивного интерьера.

Раскрой алюминиевого листа на детали

Маркетинг и реклама. Производство рекламных материалов сегодня немыслимо без фрезерных станков. С их помощью можно выполнять как серийные, так и уникальные конструкции из пластика, алюминия, оргстекла и т. д.

д.

Сувенирная продукция. В этой сфере производство ограничивается лишь фантазией инженеров: это и корпоративные подарки с логотипом фирмы, и промотовары, и фоторамки, и топперы для оформления праздников, и гравировка на кубках, медалях, украшениях.

Использование фрезерных станков с ЧПУ позволяет говорить о высокой технологичности производства. Предприятие может уверенно заявлять о безупречном качестве продукции, серьезной производительности и скорости работы, а уникальные разработки собственного дизайна поможет обойти конкурентов и вывести бизнес на новый уровень.

Вернуться в Полезные статьи

Обработка заготовок на фрезерных станках

Содержание страницы

- 1. Схемы обработки поверхностей на станках фрезерной группы

- 2. Схемы фрезерования

- 3. Особенности процесса и режимы резания при фрезеровании

- 4. Виды фрез, их элементы и геометрия

- 5. Станки фрезерной группы

Фрезерование – высокопроизводительная обработка поверхностей многолезвийным инструментом – фрезой. Фрезерованием обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные и винтовые поверхности, нарезают шлицы и зубчатые колеса, получают винтовые канавки и пазы. При фрезеровании главное движение вращения совершает инструмент; поступательное движение подачи придается заготовке в направлении любой из координатных осей.

Фрезерованием обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные и винтовые поверхности, нарезают шлицы и зубчатые колеса, получают винтовые канавки и пазы. При фрезеровании главное движение вращения совершает инструмент; поступательное движение подачи придается заготовке в направлении любой из координатных осей.

1. Схемы обработки поверхностей на станках фрезерной группы

Рассмотрим схемы обработки поверхностей на универсальных горизонтально-фрезерном (ГФС; имеет горизонтальную ось вращения фрезы) и вертикально-фрезерном (ВФС; имеет вертикальную ось вращения фрезы) станках.

Горизонтальные плоскости фрезеруют цилиндрическими фрезами на ГФС (рис. 24, а) или торцевыми фрезами на ВФС (рис. 25, а). Горизонтальные плоскости чаще обрабатывают торцевыми насадными фрезами, так как они имеют более жесткое закрепление и обеспечивают плавное, безвибрационное резание. При большой ширине обрабатываемой плоскости используют торцевые фрезы и обработку ведут в несколько последовательных рабочих ходов. Узкие горизонтальные плоскости удобно обрабатывать концевыми фрезами.

Узкие горизонтальные плоскости удобно обрабатывать концевыми фрезами.

Вертикальные плоскости на ГФС обрабатывают торцевыми насадными фрезами (рис. 24, б) или фрезерными головками, а на ВФС – концевыми фрезами (рис. 25, б). Большие по высоте вертикальные плоскости удобнее обрабатывать на ГФС с использованием вертикальной подачи. Обработку небольших по высоте вертикальных плоскостей можно производить на ГФС с помощью концевых или дисковых фрез. Наклонные плоскости небольшой ширины обрабатывают на ГФС одноугловой фрезой.

Широкие наклонные плоскости обрабатывают на ВФС с поворотом шпиндельной головки (рис. 25, в) торцевой насадной или концевыми фрезами. Одновременную обработку нескольких поверхностей (вертикальных, горизонтальных и наклонных) ведут на ГФС (рис. 24, г), установив на оправку набор фрез.

Рис. 24. Обработка плоскостей на ГФС: а – горизонтальных; б – вертикальных; в – наклонных; г – нескольких плоскостей одновременно; д – уступов; Dr – движение резания; Ds – движение подачи

Рис. 25. Обработка на ВФС плоскостей: а – горизонтальных; б – вертикальных; в – наклонных; г – уступов

25. Обработка на ВФС плоскостей: а – горизонтальных; б – вертикальных; в – наклонных; г – уступов

Рис. 26. Фрезерование пазов: а, б – прямоугольных; в – полукруглых; г – типа «ласточкин хвост»; д – Т-образных; е, ж – шпоночных

Горизонтальные уступы и пазы обрабатывают дисковыми односторонними (рис. 24, д) и трехсторонними (рис. 26, а) фрезами на ГФС или концевыми фрезами (рис. 25, г; 26, б) на ВФС.

Фасонные пазы с криволинейной образующей обрабатывают на ГФС фасонными дисковыми фрезами (рис. 26, в). Пазы типа «ласточкин хвост» или Т-образные обрабатывают на ВФС (рис. 26, г, д). Вначале концевой фрезой получают прямоугольный паз, затем используют концевую одноугловую фрезу или специальную концевую фрезу для Т-образных пазов.

Шпоночные пазы для сегментных шпонок фрезеруют на ГФС дисковой трехсторонней фрезой (рис. 26, е), для прямоугольных шпонок – на ВФС концевой фрезой (рис. 26, ж).

26, ж).

2. Схемы фрезерования

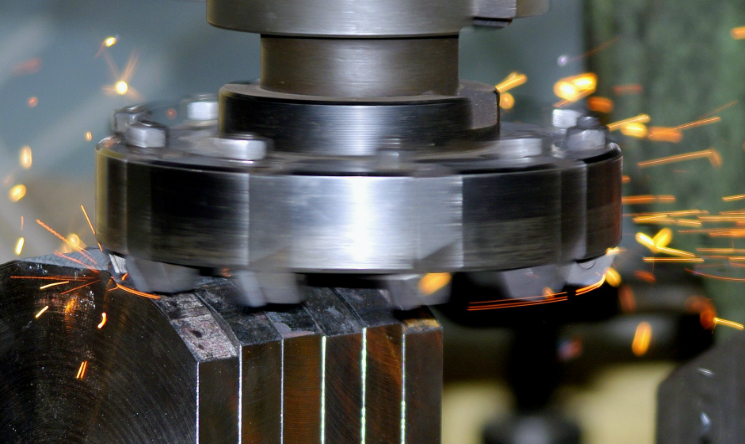

Цилиндрическое и торцевое фрезерование в зависимости от направления движений резания и подачи можно осуществить двумя способами: попутным фрезерованием, когда совпадают направления главного движения и движения подачи, и встречным фрезерованием, когда направления главного движения и движения подачи не совпадают.

При попутном фрезеровании (рис. 27, а) толщина срезаемого слоя изменяется от максимальной до нуля, зуб врезается в заготовку с ударом. Горизонтальная составляющая силы резания направлена по подаче, а вертикальная – вниз, на заготовку. При встречном фрезеровании (рис. 27, б) толщина срезаемого слоя изменяется от нуля до максимальной (зуб плавно врезается в заготовку). Горизонтальная составляющая силы резания направлена против подачи, а вертикальная – вверх.

Рис. 27. Фрезерование: а – попутное; б – встречное; Dr – движение резания; DSпр – движение продольной подачи; Рг, Рв – соответственно горизонтальная и вертикальная составляющие силы резания; Sz – подача на зуб; v – скорость резания

Рациональность использования какой-либо схемы обусловлена требованием к качеству обработки, условиями обработки заготовки и состоянием фрезерного станка. При черновой обработке литых заготовок (особенно литья в песчано-глинистые формы), имеющих твердую поверхностную корку, использование попутного фрезерования нерационально, так как удар зуба фрезы об эту корку приводит к его выкрашиванию или поломке.

При черновой обработке литых заготовок (особенно литья в песчано-глинистые формы), имеющих твердую поверхностную корку, использование попутного фрезерования нерационально, так как удар зуба фрезы об эту корку приводит к его выкрашиванию или поломке.

Лучше использовать встречное фрезерование. Зуб начинает работу в мягком материале сердцевины заготовки, подходя к корке, он взламывает ее. При чистовом фрезеровании, наоборот, рациональнее использовать попутное фрезерование. Теоретически при встречном фрезеровании резание начинается с нулевой толщины срезаемого слоя, которая постепенно увеличивается. Однако режущая кромка зуба фрезы имеет радиус округления, равный 0,03–0,05 мм. При чистовом фрезеровании толщина резания невелика. В начале резания зуб не режет, а скользит по обрабатываемой поверхности без снятия стружки. При этом создаются значительные напряжения сжатия в поверхностных слоях заготовки, приводящие к значительному наклепу, повышенному истиранию режущей кромки зуба, вибрациям в системе СПИД и плохому качеству обработанной поверхности. При попутном фрезеровании толщина срезаемого слоя невелика, поэтому ударное вхождение зуба в материал заготовки не вызывает существенных колебаний в системе СПИД, что способствует стабильной работе фрезы, а шероховатость обработанной поверхности улучшается на один класс. Особенно эффективно попутное фрезерование при обработке вязких материалов, склонных к наклепу и налипанию.

При попутном фрезеровании толщина срезаемого слоя невелика, поэтому ударное вхождение зуба в материал заготовки не вызывает существенных колебаний в системе СПИД, что способствует стабильной работе фрезы, а шероховатость обработанной поверхности улучшается на один класс. Особенно эффективно попутное фрезерование при обработке вязких материалов, склонных к наклепу и налипанию.

При обработке встречным фрезерованием горизонтальных плоско стей нежестких заготовок или заготовок относительно небольшой толщины (до 30 мм) вертикальная составляющая силы резания будет отрывать заготовку от стола, это может привести к неравномерности глубины срезаемого слоя (большая погрешность обработки по толщине заготовки) или к большим усилиям на закрепление заготовки (возможны деформации заготовки). Лучше использовать попутное фрезерование, когда вертикальная составляющая силы резания прижимает заготовку к столу.

3. Особенности процесса и режимы резания при фрезеровании

Особенностями процесса фрезерования является прерывистый характер процесса резания каждым зубом фрезы и переменность толщины срезаемого слоя. Каждый зуб фрезы участвует в резании только на определенной части оборота фрезы, остальную часть проходит по воздуху, вхолостую, что обеспечивает охлаждение зуба и дробление стружки.

Каждый зуб фрезы участвует в резании только на определенной части оборота фрезы, остальную часть проходит по воздуху, вхолостую, что обеспечивает охлаждение зуба и дробление стружки.

При цилиндрическом фрезеровании плоскостей работу резания осуществляют зубья, расположенные на цилиндрической поверхности фрезы. При торцевом фрезеровании плоскостей работу резания осуществляют зубья, расположенные на цилиндрической и торцевой поверхностях фрезы. К режимам резания при фрезеровании относят скорость резания, подачу (минутную, на оборот и на зуб), глубину резания и ширину фрезерования В. Скорость резания, мм/мин, рассчитывается как окружная скорость вращения фрезы:

V = πDфn/1 000,

где Dф – наружный диаметр фрезы, мм; n – частота вращения шпинделя станка, мм/об.

Зависимости между подачами: минутной Sм, на оборот So и на зуб Sz:

Sм= Son = Sznz = S2x,

где z – число зубьев инструмента.

Влияние диаметра фрезы на производительность обработки неоднозначно. С увеличением диаметра фрезы повышается расчетная скорость резания при постоянной стойкости; это объясняется тем, что уменьшается средняя толщина срезаемого слоя, улучшаются условия охлаждения зуба фрезы, так как удлиняется время нахождения зуба вне зоны резания.

С целью повышения производительности лучше выбирать фрезы большего диаметра, поскольку с увеличением скорости резания пропорционально увеличиваются частота вращения фрезы и минутная подача (при пропорциональном увеличении числа зубьев фрезы). Возможности увеличения диаметра фрез ограничиваются мощностью и жесткостью станка, размерами инструментального отверстия в шпинделе станка.

4. Виды фрез, их элементы и геометрия

Фреза – многолезвийный инструмент, у которого по окружности или на торце расположены режущие зубья, представляющие собой простейшие резцы. На рис. 28 показаны основные типы фрез, применяемых в машиностроении.

Фрезы подразделяют по типам: цилиндрические (рис. 28, а, б) и торцевые (рис. 28, е), предназначенные для обработки плоских поверхностей; дисковые (рис. 28, в–д), концевые (рис. 28, ж) и угловые – для обработки пазов, канавок и шлицов; фасонные – для обработки фасонных поверхностей; модульные (рис. 28, з) – для нарезания зубьев; червячные (рис. 28, и) – для нарезания зубьев цилиндрических и червячных колес.

28, а, б) и торцевые (рис. 28, е), предназначенные для обработки плоских поверхностей; дисковые (рис. 28, в–д), концевые (рис. 28, ж) и угловые – для обработки пазов, канавок и шлицов; фасонные – для обработки фасонных поверхностей; модульные (рис. 28, з) – для нарезания зубьев; червячные (рис. 28, и) – для нарезания зубьев цилиндрических и червячных колес.

Зуб 4 цилиндрической фрезы (рис. 28, а) имеет режущую кромку 2; переднюю 1, заднюю 3 и затылочную 5 поверхности. Между зубьями фрезы находится канавка 6. В сечении фрезы рассматриваются следующие углы: передний γ, задний α, заострения β и резания δ.

Передний угол γ служит для облегчения схода срезаемых элементов стружки и уменьшения их усадки.

При обработке стали γ = 10–20°, чугуна – γ = 10–15°. Для твердых материалов угол γ принимают меньшим, чем для мягких.

Задний угол α выбирают с таким расчетом, чтобы снизить трение между затылочной поверхностью зуба и поверхностью резания. Для различных фрез угол α = 12–25°.

Для различных фрез угол α = 12–25°.

Зубья цилиндрических фрез могут быть прямыми и винтовыми под углом наклона ω к оси фрезы (см. рис. 28, б). У цилиндрических фрез угол ω = 30–40°, у дисковых и торцевых ω = 10–25°.

Фреза изготавливают цельными из инструментальных сталей и сборными, у которых зубья выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы пайкой или механически (ГОСТ Р 53413–2009).

Рис. 28. Основные типы фрез: а – цилиндрическая прямозубая, где 1, 3, 5 – соответственно передняя, задняя и затылочная поверхности; 2 – режущая кромка; 4 – зуб; 6 – канавка; α – задний угол; β – угол заострения; γ – передний угол; δ – угол резания; ω – угол наклона зубьев к оси фрезы; б – цилиндрическая с винтовыми зубьями; в – дисковая пазовая; г – дисковая двухсторонняя; д – дисковая трехсторонняя; е – торцевая; ж – концевая; з – пальцевая модульная; и – червячная

Фреза с прямыми зубьями врезается в обрабатываемую поверхность сразу по всей длине зуба, что приводит к переменной (толчковой) нагрузке на станок и некоторому ухудшению качества обработанной поверхности. Фрезы с винтовыми зубьями работают более плавно, так как зубья фрезы врезаются в деталь постепенно, при этом станок нагружен равномернее.

Фрезы с винтовыми зубьями работают более плавно, так как зубья фрезы врезаются в деталь постепенно, при этом станок нагружен равномернее.

5. Станки фрезерной группы

В условиях единичного и мелкосерийного производства широко используются универсальные консольно-фрезерные станки: горизонтальнофрезерные без поворотного стола; горизонтально-фрезерные с поворотным столом; вертикально-фрезерные.

Рис. 29. Универсальные фрезерные станки: а – горизонтально-фрезерный; б – вертикально-фрезерный; 1 – фундаментная плита; 2 – станина; 3 – коробка скоростей; 4 – хобот; 5 – шпиндельный узел; 6 – поперечные салазки; 7 – стол; 8 – серьга; 9 – поворотные салазки; 10 – продольные салазки; 11 – консоль; 12 – поворотная планшайба; 13 – шпиндель; в – ГФС MMF-125PD

На рис. 29, а показаны основные узлы горизонтально-фрезерного станка с поворотным столом. На фундаментной плите 1 установлена чугунная станина 2, внутри которой расположены отсек для электрооборудования, коробка скоростей 3 и шпиндельный узел 5. По верхним направляющим станины перемещается хобот 4. Хобот может устанавливаться относительно станины с различным вылетом.

По верхним направляющим станины перемещается хобот 4. Хобот может устанавливаться относительно станины с различным вылетом.

Серьга 8, совместно с хоботом обеспечивающая жесткость фрезерной оправки, перемещается по его направляющим и закрепляется гайкой. С помощью винтового домкрата по вертикальным направляющим станины перемещается консоль 11.

По горизонтальным направляющим консоли перемещаются продольные салазки 10, по верхним направляющим которых перемещаются поперечные салазки 6, а на них установлены поворотные салазки 9 и стол 7. Вертикальное, продольное и поперечное движения подачи стола могут осуществляться вручную или коробкой подач, размещенной в консоли. Вращательное движение выходного вала коробки подач преобразуется в поступательное перемещение стола с помощью механизмов «ходовой винт – гайка». На верхней части стола выполнены поперечные Т-образные пазы для установки заготовки или рабочих приспособлений.

На рис. 29, б показаны основные узлы вертикально-фрезерного станка. Эти станки имеют много общих унифицированных узлов и деталей с горизонтально-фрезерными станками, но отличаются от них вертикальным расположением шпинделя 13, который можно поворачивать под углом до 45° в обе стороны с помощью поворотной планшайбы 12. На фундаментной плите 1 установлена чугунная станина 2. Внутри станины расположены отсек для электрооборудования, коробка скоростей. В верхней части станины установ лена поворотная планшайба 12 с фрезерной головкой и шпинделем 13. С помощью винтового домкрата по вертикальным направляющим станины перемещается консоль 11 с продольными 10, поперечными 6 салазками и столом.

Подробный обзор процесса фрезерования

- 20 сентября 2022 г.

Фрезерование с ЧПУ является важным процессом, когда речь идет о производстве сложных компонентов. Являясь одной из возможностей прецизионной обработки с ЧПУ, этот процесс помогает создавать точные детали для многих отраслей промышленности. Благодаря широкому спектру применения эта технология продолжает быстро расти и развиваться.

Являясь одной из возможностей прецизионной обработки с ЧПУ, этот процесс помогает создавать точные детали для многих отраслей промышленности. Благодаря широкому спектру применения эта технология продолжает быстро расти и развиваться.

Итак, мы подробно рассмотрим процесс фрезерования, изучив различные операции и их применение. Это поможет вам понять различные аспекты процесса и понять, как извлечь из него максимальную пользу. Без лишних слов, давайте приступим к делу.

Определение: что такое фрезерование с ЧПУ?

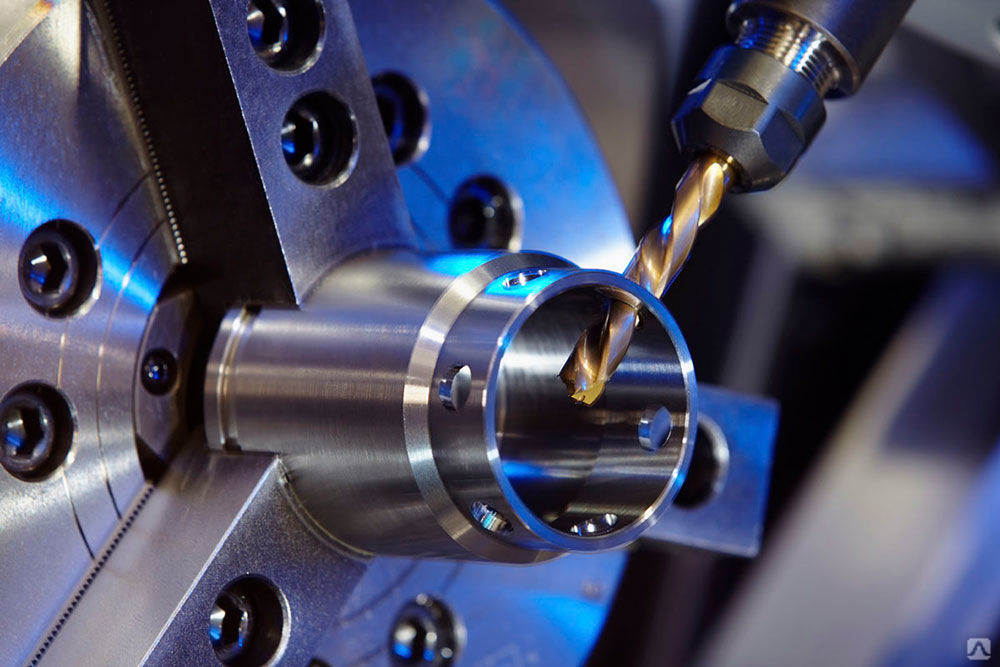

Фрезерование с ЧПУ — это управляемый компьютером процесс, который включает удаление частей заготовки с помощью режущего инструмента. Его базовая комплектация включает стол станка и режущий инструмент(ы), прикрепленный(е) к шпинделю. Заготовка помещается на рабочий стол станка, в то время как режущий инструмент (ы) вращаются, формируя заготовку.

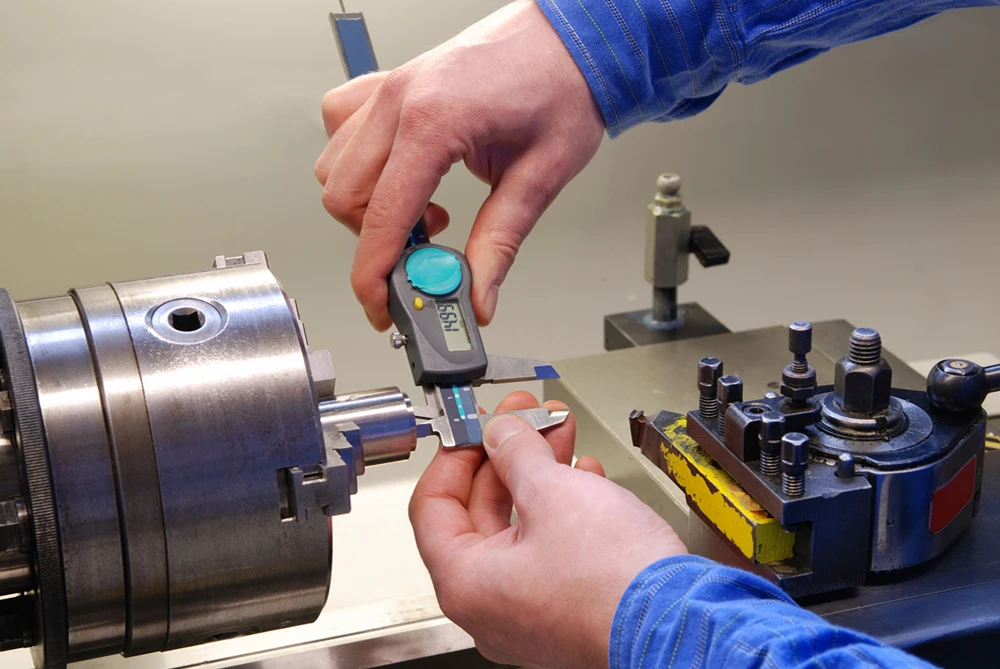

Вращение режущего инструмента будет зависеть от типа фрезерного станка с ЧПУ и уровня его сложности. Большинство фрезерованных деталей с ЧПУ могут достигать высоких допусков от +/- 0,001 дюйма до +/- 0,005 дюйма. Некоторые машины могут даже достигать допусков до +/- 0,0005 дюйма.

Большинство фрезерованных деталей с ЧПУ могут достигать высоких допусков от +/- 0,001 дюйма до +/- 0,005 дюйма. Некоторые машины могут даже достигать допусков до +/- 0,0005 дюйма.

Таким образом, этот процесс очень универсален и может работать с широким спектром материалов, включая металлы, пластмассы, дерево и стекло. Это также может помочь создать широкий спектр пользовательских продуктов для удовлетворения уникальных требований.

Анализ процесса фрезерования: как работает фрезерование с ЧПУ?

Крайне важно дать полное представление о процессе измельчения. Это поможет вам получить полное представление о том, как это работает. Как правило, операция фрезерования с ЧПУ выполняется в три этапа:

1. Разработка файлов САПР

Первый этап включает создание виртуального представления вашего предполагаемого продукта с помощью программного обеспечения САПР. Вы можете использовать различные программы CAD-CAM для разработки необходимого G-кода для обработки. Очень важно перевести дизайн САПР на язык программирования ЧПУ, потому что это то, что машина поймет.

Очень важно перевести дизайн САПР на язык программирования ЧПУ, потому что это то, что машина поймет.

Вы можете проверить и изменить код в соответствии с возможностями машины. Программное обеспечение также позволяет инженерам-технологам моделировать весь процесс фрезерования. В результате они могут проверять ошибки проектирования и избегать создания сложных моделей, которые слишком сложно обрабатывать.

Оператору также требуется технический чертеж, который содержит следующую информацию:0005

2. Настройка фрезерного станка

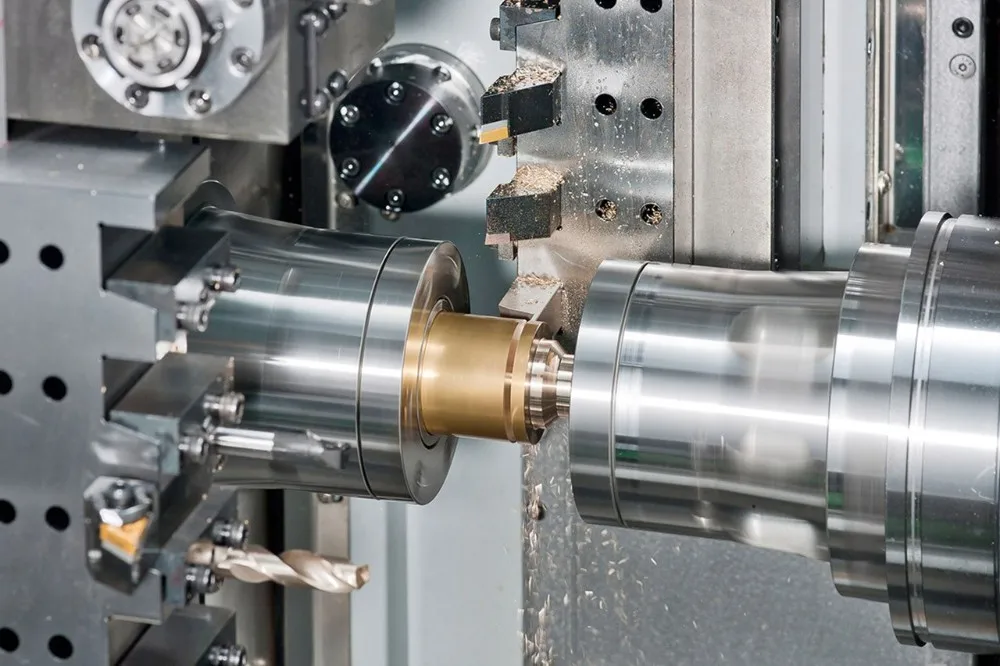

Хотя фрезерные станки с ЧПУ автоматически режут заготовки, некоторые аспекты процесса требуют оператора станка. Например, оператор должен закрепить заготовку на рабочем столе и атаковать режущие инструменты для шпинделя.

Современные фрезерные станки оснащены приводными инструментами. Поэтому они имеют возможность менять инструменты в процессе фрезерования. Это уменьшает количество остановок, которые будут происходить во время работы. Тем не менее, по-прежнему требуется первоначальная настройка и проверка программы перед началом процесса.

Тем не менее, по-прежнему требуется первоначальная настройка и проверка программы перед началом процесса.

3. Изготовление компонентов

Как упоминалось ранее, при фрезеровании с ЧПУ используются вращающиеся инструменты, которые срезают стружку при контакте с заготовкой. Непрерывное вращение инструмента придает нужную форму. Процесс может включать различные операции в зависимости от типа сырья и желаемой формы конечного продукта.

В первых нескольких операциях используются более крупные инструменты для вырезания материалов и получения приблизительной формы. Затем смена инструмента поможет создать более точные обработанные детали. Прецизионное фрезерование с ЧПУ достигается на последних этапах, включая непревзойденные уровни шероховатости поверхности и технические допуски.

Различные фрезерные операции с ЧПУ

Фрезерный центр с ЧПУ может выполнять несколько сложных операций с высокой точностью. К таким элементам относятся резьба, фаски, пазы и т. д. Однако для создания этих элементов требуются различные операции фрезерования, такие как: Таким образом, режущий инструмент имеет ось вращения, параллельную рабочему столу. При простом фрезеровании используются различные фрезы разной формы и ориентации в зависимости от желаемого результата. Сочетание широкой фрезы (с высокой скоростью подачи) и более мелких режущих зубьев (с более высокой скоростью резания) — отличный выбор с точки зрения экономической эффективности. Это также обеспечивает лучшую отделку поверхности и высокое качество конечного продукта.

д. Однако для создания этих элементов требуются различные операции фрезерования, такие как: Таким образом, режущий инструмент имеет ось вращения, параллельную рабочему столу. При простом фрезеровании используются различные фрезы разной формы и ориентации в зависимости от желаемого результата. Сочетание широкой фрезы (с высокой скоростью подачи) и более мелких режущих зубьев (с более высокой скоростью резания) — отличный выбор с точки зрения экономической эффективности. Это также обеспечивает лучшую отделку поверхности и высокое качество конечного продукта.

Торцевое фрезерование

При этом типе фрезерования используются режущие инструменты с боковыми и торцевыми зубьями. Боковые зубья выполняют основную работу по резанию, а другие зубья на кончике помогают с обработкой поверхности. Торцевое фрезерование обычно выполняется после фрезерования поверхности, потому что оно может создавать сложные контуры и обеспечивать высококачественную отделку.

Угловое фрезерование

Это одна из лучших операций фрезерования для создания канавок, фасок, пазов и других сложных элементов. Традиционные 3-осевые фрезы используют разные фрезы — фрезы типа «ласточкин хвост» для угловых канавок или конические режущие головки для создания фасок. Ось фрезы часто перпендикулярна или находится на одной линии с режущей поверхностью.

Традиционные 3-осевые фрезы используют разные фрезы — фрезы типа «ласточкин хвост» для угловых канавок или конические режущие головки для создания фасок. Ось фрезы часто перпендикулярна или находится на одной линии с режущей поверхностью.

Фасонное фрезерование

В этой операции фрезерования используются специальные инструменты для создания более сложных контуров. Вогнутые и выпуклые фрезы здесь наиболее распространены. Они помогают создавать контуры поверхности, закругленные края и круглые углубления всего за один проход.

Прочие фрезерные операции

Помимо вышеупомянутых фрезерных операций, фрезерные станки с ЧПУ могут выполнять другие виды специализированных фрезерных операций, например:

Профильное фрезерование : Здесь инструмент создает траекторию резания вдоль наклонной или вертикальной поверхности на заготовке. В процессе используется профильный фрезерный инструмент, который может располагаться параллельно или перпендикулярно поверхности заготовки.

Групповое фрезерование : Это подкатегория фасонного фрезерования, при которой для одновременного создания шаблонов используются несколько фрез. Резцы обычно имеют различные формы, размеры или ширину. Они могут выполнять аналогичные или разные операции для создания более сложных функций или сложных деталей за более короткие периоды времени.

Фрезерование с двух сторон : Эта операция фрезерования позволяет станку обрабатывать две или более параллельных заготовок за один проход. Две фрезы расположены по обеим сторонам заготовки для фрезерования обеих сторон на одной и той же оправке станка.

Плюсы и минусы фрезерования с ЧПУ в производстве деталей

Процесс фрезерования с ЧПУ необходим для различных промышленных процессов из-за его преимуществ. Тем не менее, следует отметить недостатки. Вот некоторые из преимуществ и недостатков этой технологии производства.

Плюсы фрезерной обработки с ЧПУ

Точность и прецизионность

Характер операций фрезерной обработки с ЧПУ оставляет минимум места для ошибок, что обеспечивает более высокую точность и прецизионность. Этот метод позволяет производить детали, которые точно соответствуют техническим характеристикам и требованиям к допускам.

Этот метод позволяет производить детали, которые точно соответствуют техническим характеристикам и требованиям к допускам.

Большинство фрезерованных деталей с ЧПУ могут иметь высокие допуски от +/- 0,001 дюйма до +/- 0,005 дюйма, а некоторые могут достигать +/- 0,0005 дюйма. Автоматизация процесса также ограничивает человеческие ошибки. Даже если вам требуется обработка поверхности, микрофрезерование позволяет удалить некоторую толщину, чтобы не повлиять на размер детали.

Эффективность и воспроизводимость

Фрезерные центры с ЧПУ обеспечивают высокую производительность благодаря автоматизации. Усовершенствованные фрезерные станки могут производить детали быстрее с более стабильным качеством и отделкой.

Широкая совместимость материалов

Этот процесс подходит для широкого спектра материалов, включая металлы, пластмассы, стекло и дерево. Это еще больше увеличивает его универсальность и делает его идеальным для различных применений.

Менее трудоемкий

Автоматизация и высокая производительность фрезерных станков с ЧПУ значительно сокращают трудозатраты в процессе. Эти станки также позволяют использовать приводной инструмент, обеспечивая смену инструмента без остановки операции. Для этого процесса потребуется очень мало операторов.

Эти станки также позволяют использовать приводной инструмент, обеспечивая смену инструмента без остановки операции. Для этого процесса потребуется очень мало операторов.

Экономичность

Фрезерные станки с ЧПУ эффективно производят сложные изделия быстрее и точнее. Это сокращает время, затрачиваемое на стадии производства. Кроме того, меньшие трудозатраты еще больше снижают стоимость процесса.

Минусы фрезерного станка с ЧПУ

Высокая стоимость станка

Начальные инвестиционные затраты на фрезерный станок с ЧПУ выше, чем на традиционное ручное оборудование. Это может привести к увеличению общих производственных затрат.

Требуется интенсивное обучение операторов

Не каждый может работать на фрезерных станках с ЧПУ. От дизайнеров до программистов и операторов станков требуется соответствующее обучение, чтобы получить максимальную отдачу от процесса.

Высокий уровень обслуживания

Фрезерные станки необходимо постоянно обслуживать, чтобы обеспечить их правильную работу и увеличить срок службы инструмента. Это увеличивает время простоя при использовании фрезерных станков.

Это увеличивает время простоя при использовании фрезерных станков.

Обычные материалы для фрезерных станков с ЧПУ

Фрезерные станки с ЧПУ для обработки широкого спектра материалов. Ваш выбор материала будет зависеть от требований и спецификаций ваших приложений. К наиболее распространенным материалам относятся:

Металлические материалы для фрезерования

- Алюминиевые сплавы

- Нержавеющая сталь

- Мягкая сталь

- Инструментальная сталь

- Латунь

- Медные сплавы

- Титановые сплавы

Пластмассы для фрезерования

ПОМ 9 00302 9 6 АБСЧетыре классификации фрезерных станков

На современном рынке доступно множество фрезерных станков с различными способами их классификации. В то время как основы остаются прежними, несколько модификаций делают каждую мельницу уникальной.

В то время как основы остаются прежними, несколько модификаций делают каждую мельницу уникальной.

Доступны следующие категории фрезерных станков:

1. Фрезерные станки с станиной

Их конструкция включает стандартную длинную станину, которая позволяет прикреплять несколько заготовок. Это сокращает время простоя и повышает эффективность. Рабочий стол крепится к станине станка и может двигаться в двух направлениях. Ориентация этих фрез позволяет головке шпинделя перемещаться в осевом направлении, определяя глубину резания.

Станки фрезерные станочные вертикального, горизонтального и универсального типа. Наиболее распространенным является универсальный фрезерный станок с ЧПУ, обеспечивающий большую гибкость. Использование двухстаночной клети для этих мельниц поможет повысить производительность. Это позволяет оператору монтировать одну крупную деталь или несколько деталей на рабочий стол для одновременной обработки.

2. Фрезерные станки коленного типа

Эти станки помогают производить детали малого и среднего размера. Однако они обеспечивают меньшую устойчивость, чем машины станочного типа. Традиционные коленчатые мельницы — отличный вариант для создания одноразовых компонентов для подготовительных работ, работ по техническому обслуживанию и т. д.

Однако они обеспечивают меньшую устойчивость, чем машины станочного типа. Традиционные коленчатые мельницы — отличный вариант для создания одноразовых компонентов для подготовительных работ, работ по техническому обслуживанию и т. д.

Производители обычно используют их для подготовки заготовок к дальнейшей обработке на станциях ЧПУ. Режущая головка движется только в одном направлении, что ограничивает возможность несчастных случаев. Однако коленные фрезы требуют ручной смены инструментов после каждой операции. Это делает процесс относительно медленным.

3. Фрезерные станки плунжерного типа

Режущие головки этих фрез установлены на ползунке, перемещающемся вперед и назад. В результате инструмент может легко перемещаться по двум осям — X и Y. Доступны как вертикальные, так и горизонтальные варианты, и они часто позволяют поворачивать режущую головку.

4. Строгально-фрезерные станки

Эти фрезерные станки очень похожи на станки со станиной. Они используют большие рабочие столы, а их шпиндели могут двигаться в трех направлениях. Однако строгальные станки могут одновременно вмещать больше инструментов. Они могут брать до четырех инструментов одновременно. Это повышает их гибкость и эффективность, уменьшая при этом потребность в смене инструментов в процессе фрезерования.

Они используют большие рабочие столы, а их шпиндели могут двигаться в трех направлениях. Однако строгальные станки могут одновременно вмещать больше инструментов. Они могут брать до четырех инструментов одновременно. Это повышает их гибкость и эффективность, уменьшая при этом потребность в смене инструментов в процессе фрезерования.

Различные типы фрезерных станков с ЧПУ

Существует три основных типа фрезерных станков с ЧПУ, используемых производственными компаниями. К ним относятся:

Вертикальные фрезерные станки

Эти инструменты имеют вертикальные оси, что делает их более подходящими для концевого фрезерования. У машин режущие головки расположены на конце ползуна, а шпиндели прикреплены к концу. Современные вертикально-фрезерные станки могут вращать детали для лучшего доступа и ускорения операций. Они также позволяют автоматизировать движения для большей точности и воспроизводимости.

Вертикально-фрезерные станки значительно дешевле своих горизонтальных аналогов. Кроме того, они меньше по размеру и требуют меньше места в станочных цехах с ЧПУ.

Кроме того, они меньше по размеру и требуют меньше места в станочных цехах с ЧПУ.

Горизонтально-фрезерные станки

В отличие от вертикально-фрезерных станков оси этих станков расположены горизонтально. Режущие инструменты прикреплены к оправке, и инструменты можно легко заменить, сняв распорки и кронштейны оправки. Горизонтально-фрезерные станки могут иметь несколько шпинделей с множеством инструментов для более быстрой обработки. Кроме того, стол и инструменты могут двигаться в разных направлениях.

Эти типы фрезерных станков с ЧПУ могут производить более сложные детали с меньшим количеством операций. Они намного быстрее и обеспечивают более качественную обработку поверхности.

Многоосевые фрезерные станки

Эти станки могут перемещаться по разным осям и выполнять фрезерование под разными углами. Многокоординатные фрезерные станки могут быть:

3-осевые фрезерные станки

3-осевые вертикальные фрезерные станки позволяют перемещать стол в направлениях X и Y. На этих станках заготовки можно позиционировать относительно режущего инструмента. Затем оператор может добавить ось Z, опустив режущий инструмент. Инструменты ЧПУ обеспечивают одновременное перемещение по трем осям, предлагая необходимую гибкость для ваших нужд.

На этих станках заготовки можно позиционировать относительно режущего инструмента. Затем оператор может добавить ось Z, опустив режущий инструмент. Инструменты ЧПУ обеспечивают одновременное перемещение по трем осям, предлагая необходимую гибкость для ваших нужд.

4-осевые фрезы

Эти фрезы имеют все три оси, как указано выше. Но здесь появляется еще одна ось — ось А. Добавление еще одной оси позволяет таблице вращаться вокруг оси X. Это обеспечивает пространство для торцевого фрезерования без изменения положения заготовки.

5-осевые фрезерные станки

Здесь применимо все, что верно для 4-осевых фрезерных станков, но с добавлением оси B. Это дополнение помогает столу вращаться вокруг оси Y. 5-осевые фрезерные станки с ЧПУ дороже рассмотренных выше вариантов, но позволяют изготавливать сложные детали за одну операцию. Они не требуют дополнительных настроек и совместимы с живыми инструментами.

6-осевые фрезерные станки

6-осевые фрезерные станки еще не являются стандартными из-за их высокой стоимости. Они имеют стационарные рабочие столы с полной свободой перемещения режущей головки. То есть голова может перемещаться по осям X, Y и Z и вокруг них.

Они имеют стационарные рабочие столы с полной свободой перемещения режущей головки. То есть голова может перемещаться по осям X, Y и Z и вокруг них.

Компоненты фрезерного станка с ЧПУ

Здесь мы проанализируем компоненты, из которых состоят фрезерные станки с ЧПУ. Хотя новые мельницы немного сложны, мы остановимся на традиционных фрезерных центрах, чтобы дать надлежащий обзор. Основными компонентами фрезерных станков являются:

1. Рама

Эта основная конструкция поддерживает машину и придает ей жесткость и устойчивость. Он имеет основание и съемную колонну (колонны). Передняя бабка станка является важной частью рамы для крепления главного шпинделя, предотвращая вибрации или дребезжание во время работы станка. Это предотвращает ошибки обработки и продлевает срок службы режущего инструмента.

2. Панель управления ЧПУ

Это можно назвать «нервной системой» фрезерных центров. Он состоит из различной электроники, необходимой для управления различными действиями резки с использованием функций программирования. Основными компонентами панели управления являются монитор ЧПУ и кнопки программирования. Большинство станков с ЧПУ имеют легкодоступные панели управления для облегчения обработки.

Основными компонентами панели управления являются монитор ЧПУ и кнопки программирования. Большинство станков с ЧПУ имеют легкодоступные панели управления для облегчения обработки.

3. Оси

Фрезерные станки с ЧПУ имеют оси X, Y и Z. В зависимости от конфигурации они также поставляются с дополнительными осями вращения (A, B и C). Они часто программируются с помощью G-кода в контроллере ЧПУ.

4. Колонна

Этот компонент машины обеспечивает структуру и поддержку других компонентов мельницы. Он поставляется с прикрепленным основанием и может включать в себя внутренние компоненты, облегчающие операции фрезерования с ЧПУ. К таким внутренним элементам относятся резервуары для охлаждающей жидкости и масла.

5. Рабочий стол

Этот компонент представляет собой прочную основу, позволяющую крепить заготовку. Другими словами, он удерживает штангу, тиски или приспособление на месте. В зависимости от используемого фрезерного станка деталь можно регулировать по вертикали, горизонтали или в обоих направлениях. В большинстве рабочих столов используются Т-образные пазы для обеспечения легкого зажима заготовки.

В большинстве рабочих столов используются Т-образные пазы для обеспечения легкого зажима заготовки.

6. Шпиндель

Шпиндель имеет коническую часть для позиционирования держателей инструмента. Он также имеет вращающийся узел и вал для крепления режущего инструмента. В зависимости от типа фрезерного станка шпиндель может располагаться горизонтально или вертикально.

7. Оправка

Это компонент вала, устанавливаемый в шпинделях горизонтально-фрезерных станков. Они позволяют устанавливать несколько станков. Доступны беседки различной длины и диаметра в зависимости от требуемых спецификаций.

8. Поршень

Этот компонент обычно используется в вертикально-фрезерных станках. Обычно он крепится к колонне, поддерживающей шпиндель. Операторы могут отрегулировать плунжер так, чтобы он занимал различные положения во время процесса фрезерования.

9. Станок

Это компонент, который выполняет удаление материала. Существует несколько инструментов для фрезерования в зависимости от характеристик фрезерования. Они различаются в зависимости от расположения, количества, расстояния между зубьями, диаметра, длины и геометрии.

Они различаются в зависимости от расположения, количества, расстояния между зубьями, диаметра, длины и геометрии.

Сколько стоит фрезерный станок?

Стоимость фрезерного станка является одним из факторов, влияющих на стоимость обработки с ЧПУ. Однако эта стоимость варьируется в зависимости от сложности машины. Например, 3-осевые вертикально-фрезерные станки начального уровня или инструментальные станки стоят от 50 до 80 тысяч долларов. Напротив, 5-осевые фрезерные станки начального уровня стоят от 100 до 400 тысяч долларов.

Точно так же серийные 3-осевые вертикальные фрезерные станки стоят от 150 000 до 300 000 долларов, а серийные 5-осевые фрезерные станки стоят более 500 000 долларов. Это приблизительные оценки, которые будут зависеть от таких факторов, как:

- Вес и размер станка (измеряется в перемещении X/Y/Z)

- Конфигурация станка (3, 4, 5 или 6 осей)

- Станок скорость

- Мощность

- Доступны другие опции, например, давление СОЖ, конвейер для стружки, автоматическая смена инструмента, роботизированный загрузчик деталей и т.

д.

д.

Какие отрасли промышленности используют фрезерные станки с ЧПУ?

Некоторые отрасли промышленности пользуются преимуществами и широким спектром применения фрезерной обработки с ЧПУ. Вот некоторые из его промышленных применений:

Аэрокосмическая промышленность

Процесс фрезерования также подходит для изготовления аэрокосмических деталей из таких материалов, как алюминий и титан. Эти материалы прочные и легкие, а также обеспечивают точную обработку требуемых компонентов.

Автомобильная промышленность

Продукция для автомобильной промышленности должна быть эффективной и точной. Таким образом, фрезерование с ЧПУ подходит для изготовления внутренних панелей, ведущих мостов, головок цилиндров, коробок передач, деталей выхлопной системы, компонентов подвески и т. д.

Медицинская промышленность

Медицинские и хирургические инструменты часто имеют уникальную конструкцию, требующую оптимальной точности. Это делает фрезерование с ЧПУ одним из лучших методов создания таких компонентов. Таким образом, проекты сохраняются с повышенной эффективностью и производительностью.

Это делает фрезерование с ЧПУ одним из лучших методов создания таких компонентов. Таким образом, проекты сохраняются с повышенной эффективностью и производительностью.

Товары народного потребления

Фрезерование с ЧПУ также помогает производить компоненты общего назначения. К таким изделиям относятся гайки и болты, шестерни и валы, фланцы и т. д. Этот процесс подходит как для мелкосерийного, так и для крупносерийного производства.

Заключение

Фрезерование с ЧПУ подходит для нескольких высококачественных операций, независимо от сложности. Этот экономичный производственный процесс также экономит много времени, обеспечивая эффективность работы и более быстрый вывод продукта на рынок.

Мы рассказали об основах фрезерной обработки с ЧПУ, различных операциях, областях применения и факторах, влияющих на ее стоимость. Свяжитесь с WayKen сегодня, если вы не уверены, является ли этот процесс оптимальным решением для вашего приложения. Мы всегда готовы помочь.

В чем разница между фрезерованием с ЧПУ и точением?

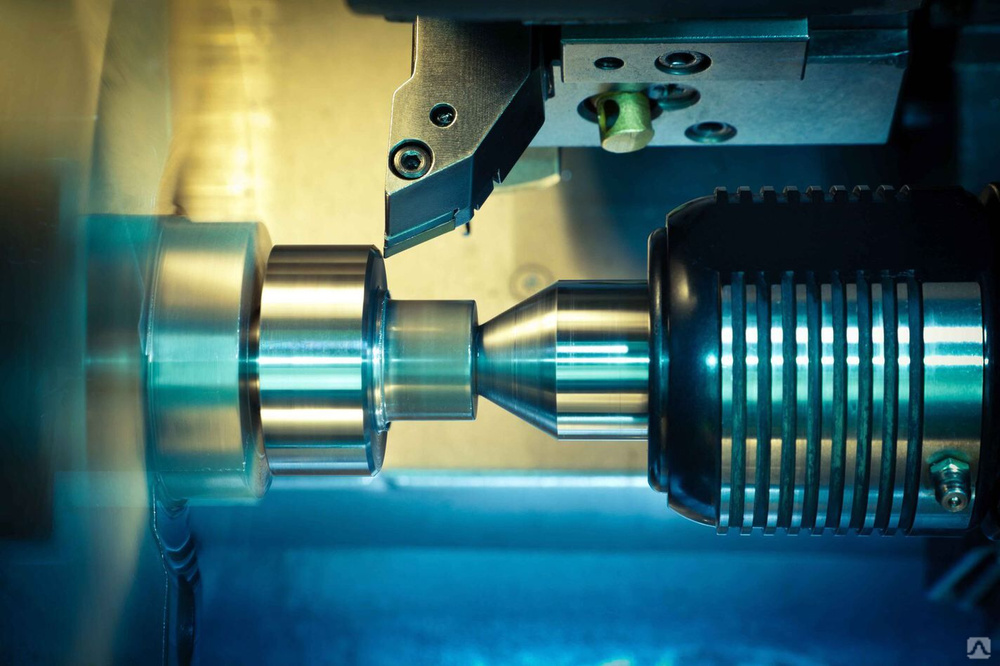

Их отличие заключается в режиме работы. Фрезерование с ЧПУ включает в себя удержание заготовки на месте, когда режущий инструмент вращается, формируя деталь. С другой стороны, определение токарной обработки с ЧПУ использует стационарный режущий инструмент и вращающуюся заготовку.

Какие изделия можно изготавливать на фрезерных станках с ЧПУ?

Фрезерные станки могут создать любой продукт, пока он может быть спроектирован. Вы можете получить стандартные и нестандартные детали, независимо от сложности их геометрии.

Сколько стоит фрезеровка с ЧПУ?

На стоимость фрезерных станков с ЧПУ влияет несколько факторов, включая сырье, конструкцию детали, тип фрезерного станка, объем производства и постобработку. Каждый элемент играет уникальную роль в определении стоимости вашего проекта фрезерной обработки с ЧПУ.

Все, что вам нужно знать о фрезеровании с ЧПУ

Фрезерование с ЧПУ — это метод резки металла, в котором используется автоматизированное управление станком для производства деталей очень точной формы с высокой производительностью. Процесс фрезерования с ЧПУ начинается с создания модели CAD (системы автоматизированного проектирования). Эта модель преобразуется в инструкции, которым станок с ЧПУ может следовать с помощью программного обеспечения CAM (автоматизированная обработка). Затем станок с ЧПУ выполняет программу ЧПУ для завершения детали. Однако процесс фрезерования с ЧПУ намного сложнее, чем следует из этого краткого описания, от технических аспектов, связанных с программным обеспечением CAD и CAM, до инструментов, фрез и оборудования, используемых для работы с ЧПУ, до параметров резки станка.

Процесс фрезерования с ЧПУ начинается с создания модели CAD (системы автоматизированного проектирования). Эта модель преобразуется в инструкции, которым станок с ЧПУ может следовать с помощью программного обеспечения CAM (автоматизированная обработка). Затем станок с ЧПУ выполняет программу ЧПУ для завершения детали. Однако процесс фрезерования с ЧПУ намного сложнее, чем следует из этого краткого описания, от технических аспектов, связанных с программным обеспечением CAD и CAM, до инструментов, фрез и оборудования, используемых для работы с ЧПУ, до параметров резки станка.

Фрезерование с ЧПУ используется в нескольких отраслях промышленности, в том числе в автомобильной, аэрокосмической, сельскохозяйственной, строительной, медицинской и стоматологии. В этой части будет обсуждаться процесс фрезерования с ЧПУ, включая его историю, принцип работы, этапы, методы и используемое оборудование.

Что такое фрезерование с ЧПУ?

Фрезерование с ЧПУ — типичный процесс обработки, известный как фрезерование, выполняемый под управлением компьютера. Фрезерование — это резка таких материалов, как дерево, металл или пластик, с помощью вращающегося инструмента. Элементы управления в фрезерном станке с ЧПУ диктуют все: от последовательности используемых инструментов и траектории движения каждой фрезы до скорости вращения шпинделя и скорости подачи. Существует несколько различных типов фрезерных станков с ЧПУ, которые позволяют выполнять процесс резки разного уровня сложности. Простейшие машины имеют три оси движения. Более сложные фрезерные станки могут иметь пять и более осей управления движением. Эти машины используются для изготовления более сложных деталей. Для получения дополнительной информации см. наше руководство по типам процессов обработки.

Фрезерование — это резка таких материалов, как дерево, металл или пластик, с помощью вращающегося инструмента. Элементы управления в фрезерном станке с ЧПУ диктуют все: от последовательности используемых инструментов и траектории движения каждой фрезы до скорости вращения шпинделя и скорости подачи. Существует несколько различных типов фрезерных станков с ЧПУ, которые позволяют выполнять процесс резки разного уровня сложности. Простейшие машины имеют три оси движения. Более сложные фрезерные станки могут иметь пять и более осей управления движением. Эти машины используются для изготовления более сложных деталей. Для получения дополнительной информации см. наше руководство по типам процессов обработки.

На рис. 1 показан фрезерный станок с ЧПУ:

Доступен широкий спектр инструментов для различных вариантов фрезерного процесса, от стандартных концевых фрез и сверл до специальных инструментов для торцевого и профильного фрезерования. С таким количеством различных типов фрезерных станков и фрез с ЧПУ практически любая форма или дизайн могут быть изготовлены на фрезерном станке с ЧПУ.

Кто изобрел фрезерование с ЧПУ?

Первый коммерчески доступный фрезерный станок с ЧПУ был разработан в 1952 году Ричардом Кеггом в сотрудничестве с Дж. Ф. Рейнтьесом и его командой из Массачусетского технологического института. С тех пор были разработаны многочисленные достижения в области фрезерования с ЧПУ, включая производство более сложных фрезерных станков с ЧПУ и средств автоматизации.

Как работает фрезерование с ЧПУ?

Фрезерные работы с ЧПУ с использованием набора вращающихся режущих инструментов для создания деталей из блоков материала за один цикл. Материал удаляется с заготовки, когда режущая кромка инструмента касается заготовки при ее вращении. Во время фрезерования заготовка удерживается неподвижно, пока вращающийся резец удаляет материал. Точные траектории движения инструмента, глубина резания, перемещение по осям XYZ и по осям, а также число оборотов шпинделя задаются программой управления ЧПУ.

Каковы этапы процесса фрезерования с ЧПУ?

Чтобы перейти от CAD-модели к физической детали, необходимо выполнить несколько задач. Этапы процесса фрезерования с ЧПУ описаны ниже.

Этапы процесса фрезерования с ЧПУ описаны ниже.

1. Создание CAD-модели

Первым этапом процесса фрезерной обработки с ЧПУ является создание 3D-модели CAD для изготавливаемой детали. Эта модель САПР будет включать информацию, касающуюся размера, геометрии и формы детали. Для дизайнеров важно разрабатывать модели САПР, которые действительно можно резать на фрезерных станках с ЧПУ. Детали должны быть спроектированы без (или с минимальными) подрезами. Размер выточки, которую можно обработать, зависит от возможностей конкретного станка с ЧПУ. Поднутрения — это углубления или углубления в детали, которые невозможно вырезать стандартными инструментами. Хотя поднутрения могут быть вырезаны на станках с ЧПУ, для них обычно требуются специальные инструменты, многоосевые фрезерные станки или и то, и другое, что приводит к более высоким затратам на инструменты и производство.

2. Преобразование CAD в ЧПУ

После разработки подходящей 3D-модели CAD для конкретной детали необходимо создать программу ЧПУ для управления ее изготовлением на фрезерном станке с ЧПУ. Используя программное обеспечение CAM, дизайнер может создавать программные инструкции для станка с ЧПУ, чтобы управлять движением инструментов и фрез во время производства. Эти программы часто пишутся в G-коде или M-коде. Части программы, написанные в G-коде, сосредоточены на рабочих параметрах инструментов, таких как скорость шпинделя, направление движения и глубина резания. Инструкции М-кода сосредоточены на различных задачах, таких как смена инструмента, включение и выключение станка и другие вспомогательные функции. Программное обеспечение CAM часто включает в себя симулятор, который позволяет пользователям проверять, могут ли их программы ЧПУ успешно изготовить желаемую деталь.

Используя программное обеспечение CAM, дизайнер может создавать программные инструкции для станка с ЧПУ, чтобы управлять движением инструментов и фрез во время производства. Эти программы часто пишутся в G-коде или M-коде. Части программы, написанные в G-коде, сосредоточены на рабочих параметрах инструментов, таких как скорость шпинделя, направление движения и глубина резания. Инструкции М-кода сосредоточены на различных задачах, таких как смена инструмента, включение и выключение станка и другие вспомогательные функции. Программное обеспечение CAM часто включает в себя симулятор, который позволяет пользователям проверять, могут ли их программы ЧПУ успешно изготовить желаемую деталь.

3. Установка фрезерного станка с ЧПУ

После того, как модель CAD и программа ЧПУ готовы, фрезерный станок с ЧПУ готов к изготовлению проектируемой детали. Оператор станка импортирует программу ЧПУ во фрезерный станок и вставляет предварительно подготовленную заготовку с соответствующими размерами предварительной обработки в зажимное устройство станка. Специальные инструменты, шпиндели, тиски и приспособления также устанавливаются на станке.

Специальные инструменты, шпиндели, тиски и приспособления также устанавливаются на станке.

4. Выполнение программы

После разработки модели САПР, создания программы ЧПУ и подготовки фрезерного станка с ЧПУ можно выполнить программу обработки. Когда программа ЧПУ работает, вмешательство человека требуется редко. Фрезерный станок с ЧПУ будет следовать программе строка за строкой, выполняя все указанные операции обработки на заготовке. После выполнения полной программы деталь может переходить к любым последующим запланированным производственным этапам.

Какие существуют методы фрезерования с ЧПУ?

Существует несколько различных форм фрезерования, которые можно использовать для изготовления деталей. Плоское фрезерование, или резка плоских поверхностей, параллельных оси вращения режущего инструмента, было первым разработанным типом фрезерования. Внедрение станков с ЧПУ привело к появлению нескольких других типов фрезерования, в том числе:

- Торцевое фрезерование: Резка материала для создания поверхности, перпендикулярной оси вращения фрезы.

- Угловое фрезерование: Снятие материала с плоской поверхности заготовки под углом.

- Фасонное фрезерование: Резка материала для создания неровных поверхностей, таких как кривые.

- Групповое фрезерование: Удаление материала двумя или более фрезами для увеличения производительности.

Какое оборудование используется в процессе фрезерования с ЧПУ?

Несколько единиц оборудования должны использоваться в тандеме для успешной операции фрезерования с ЧПУ. Оборудование, которое обычно требуется для фрезерной обработки с ЧПУ, указано ниже:

- Рабочий стол: Рабочий стол используется для фиксации заготовки во время обработки.

- Седло: Седло находится под рабочим столом. Он помогает обеспечить дополнительную поддержку и направляет движение рабочего стола параллельно оси вращения инструмента.

- Колено: Колено расположено под седлом и обеспечивает поддержку как седла, так и рабочего стола.

Его положение можно регулировать по вертикали для размещения деталей различной толщины.

Его положение можно регулировать по вертикали для размещения деталей различной толщины. - Шпиндель: Шпиндель используется для удержания режущего инструмента и направляет поступательное и вращательное движение инструмента.

- Оправка: Оправка представляет собой вал, который собирается через шпиндель. Инструменты крепятся к оправке.

- Поршень: Поршень является дополнительным оборудованием и обычно используется в вертикально-фрезерных или угловых фрезерных станках. Он используется для поддержки шпинделя.

- Станки: Режущие инструменты, такие как концевые фрезы и другие инструменты, необходимы для фрезерования с ЧПУ.

- Интерфейс: Интерфейс — это точка, в которой оператор может общаться с компьютером, управляющим станком с ЧПУ. Как минимум, это будет состоять из клавиатуры и экрана дисплея.

Каковы области применения фрезерных станков с ЧПУ?

Фрезерные станки с ЧПУ используются в различных отраслях промышленности для изготовления деталей, в том числе в автомобильной, аэрокосмической, сельскохозяйственной, строительной, электронной и потребительской промышленности. Например, в аэрокосмической промышленности фрезерование с ЧПУ используется для изготовления компонентов авиационных двигателей, панелей топливных баков и компонентов шасси. В медицинской промышленности фрезерование с ЧПУ часто используется для производства медицинских устройств, таких как скальпели и имплантаты.

Например, в аэрокосмической промышленности фрезерование с ЧПУ используется для изготовления компонентов авиационных двигателей, панелей топливных баков и компонентов шасси. В медицинской промышленности фрезерование с ЧПУ часто используется для производства медицинских устройств, таких как скальпели и имплантаты.

Фрезерование с ЧПУ можно использовать для изготовления деталей из широкого спектра материалов, включая металлы, пластмассы и эластомеры, керамику и композиты. Из-за этого фрезерование с ЧПУ является очень универсальным производственным процессом, который можно использовать для изготовления практически любой детали — с ограничениями.

Каковы преимущества фрезерной обработки с ЧПУ?

Фрезерование с ЧПУ имеет ряд преимуществ. Во-первых, обработка с ЧПУ обеспечивает беспрецедентную степень точности обрабатываемых деталей. Это позволяет легко и эффективно изготавливать детали с жесткими допусками. Поскольку операции с ЧПУ контролируются компьютером, вмешательство человека практически не требуется. Это приводит не только к непревзойденно высокой производительности, но и к стабильному качеству и снижению трудозатрат.

Это приводит не только к непревзойденно высокой производительности, но и к стабильному качеству и снижению трудозатрат.

Каковы ограничения фрезерной обработки с ЧПУ?

Пожалуй, самым большим ограничением фрезерной обработки с ЧПУ является ее стоимость. Даже самые простые станки с ЧПУ, способные к массовому производству, недешевы, и станки становятся все дороже по мере того, как они становятся более совершенными. Еще одним ограничением фрезерной обработки с ЧПУ является размер и геометрия детали. Размер детали ограничен размером станка с ЧПУ. Геометрия ограничена способностью инструмента физически выполнять желаемый разрез. Например, поднутрения или элементы, утопленные под внешней поверхностью детали, нельзя вырезать, кроме как с помощью специальных инструментов или дорогих многоосевых станков. Фрезерование с ЧПУ также не застраховано от человеческих ошибок. Операторы могут запускать неверные программы или неправильно настраивать инструменты, что приводит к браку и браку деталей.

Сколько стоит фрезерование с ЧПУ?

Стоимость фрезерных станков с ЧПУ варьируется в зависимости от размера станка. Небольшие горизонтальные или вертикальные фрезерные станки могут стоить всего 10 000 долларов. По мере того, как станки становятся более сложными, например, с 5-осевым обрабатывающим центром, затраты могут достигать 300 000 долларов.

Какие доступны фрезерные услуги с ЧПУ?

Xometry предлагает фрезерные станки с ЧПУ на заказ для широкого спектра материалов и отраслей. С помощью 3-осевых, 4-осевых и 5-осевых фрезерных станков Xometry может выполнить быстрое прототипирование, оснастку и производство конечного продукта для вашего продукта.

Резюме

В этой статье было представлено фрезерование с ЧПУ, объяснено, что это такое, а также рассмотрены принципы его работы и различные методы. Чтобы узнать больше о фрезеровании с ЧПУ, свяжитесь с представителем Xometry.

Xometry предлагает широкий спектр производственных возможностей, включая обработку с ЧПУ и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве.

д.

д.

Его положение можно регулировать по вертикали для размещения деталей различной толщины.

Его положение можно регулировать по вертикали для размещения деталей различной толщины.