технология, контроль, инструмент, методы и способы изготовления

Формирование фасонных поверхностей при токарной обработке происходит путем вращения криволинейных образующих вокруг оси изделий. Образующие могут представлять собой также сочетания линий различного профиля, создающих при вращении определенную конфигурацию детали. Существует несколько способов изготовления и контроля формы изделий с фасонными поверхностями, в том числе с использованием:

- шаблона;

- фасонного инструмента;

- копира;

- сочетанием указанных способов.

При использовании шаблонов подача резца осуществляется как в продольном, так и в поперечном направлении. После срезания определенной толщины слоя к детали прикладывается шаблон для определения размера следующего срезаемого слоя.

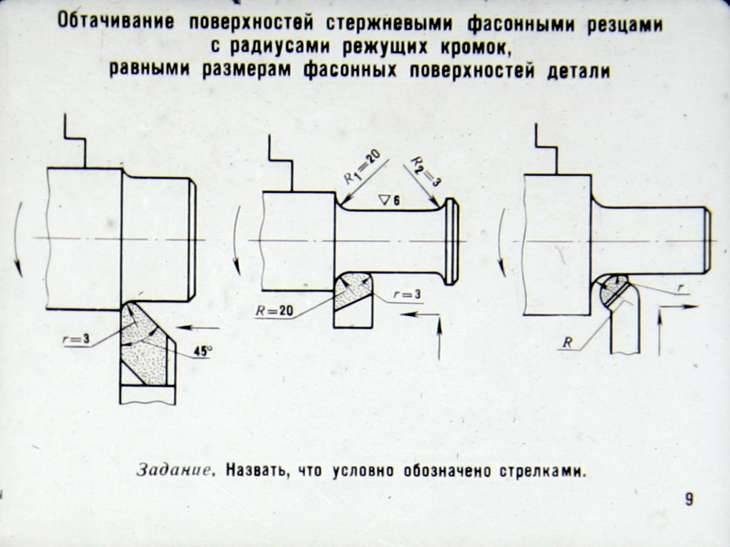

Наиболее простым способом получения фасонной поверхности детали является использование резца с режущей кромкой, повторяющей заданную криволинейную образующую.

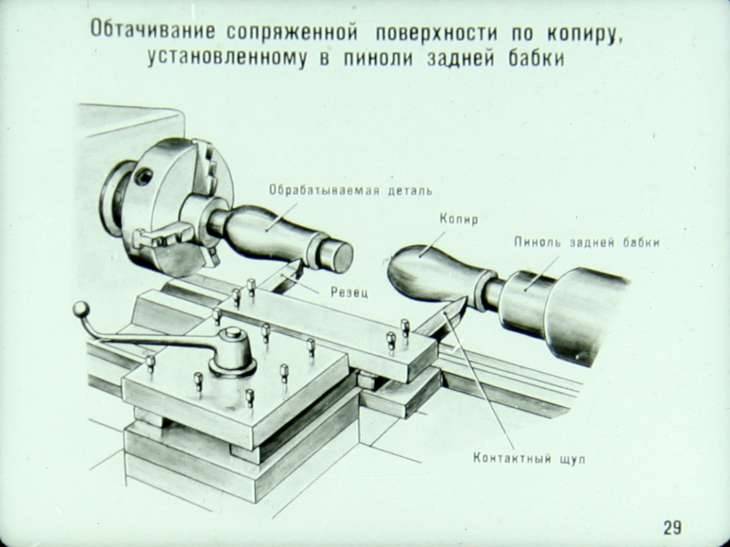

Применение копира дает возможность получения наиболее точную конфигурацию детали. Иногда на практике приходится использовать комбинацию всех перечисленных способов – чаще всего это касается вытачивания удлиненных изделий с использованием твердосплавного и быстрорежущего инструмента.

Современное станочное оборудование обеспечивает высокую точность обработки заготовок, при этом деталь должна быть надежно закреплена в шпинделе или центрах станка. В случаях, если длина заготовки значительно превышает ее диаметр, применяются добавочные опоры – люнеты. Таким образом, можно значительно увеличить жесткость установки детали, что способствует точности обработки.

Применение на практике резцов с криволинейной конфигурацией ограничивается шириной их режущей части, которая не должна превышать 60 мм. Радиус чугунных и стальных заготовок из чугуна или стали ограничивают 20-ю миллиметрами. В таких случаях важно учитывать, что действующие усилия в зоне резания должны соответствовать общей жесткости всех составляющих системы СИД.

Если необходимо получить радиус обрабатываемой детали, превышающий 20 мм, используют проходные резцы, радиус закругления которых меньше, чем радиус закругления сопрягаемой детали, к примеру, подшипника.

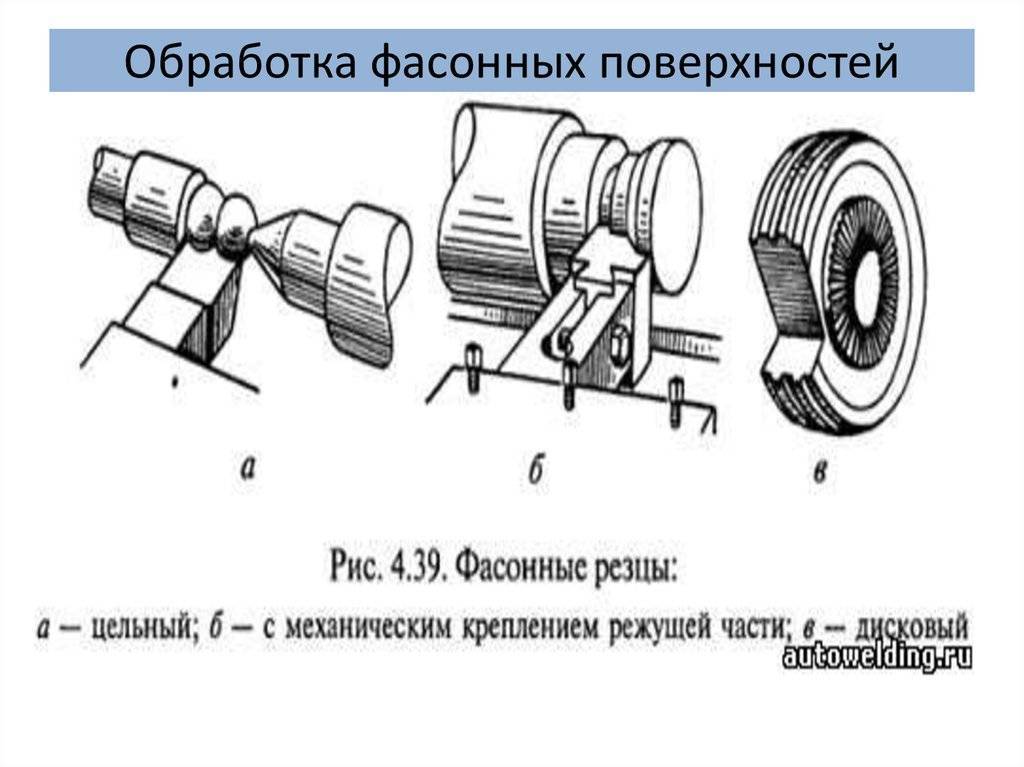

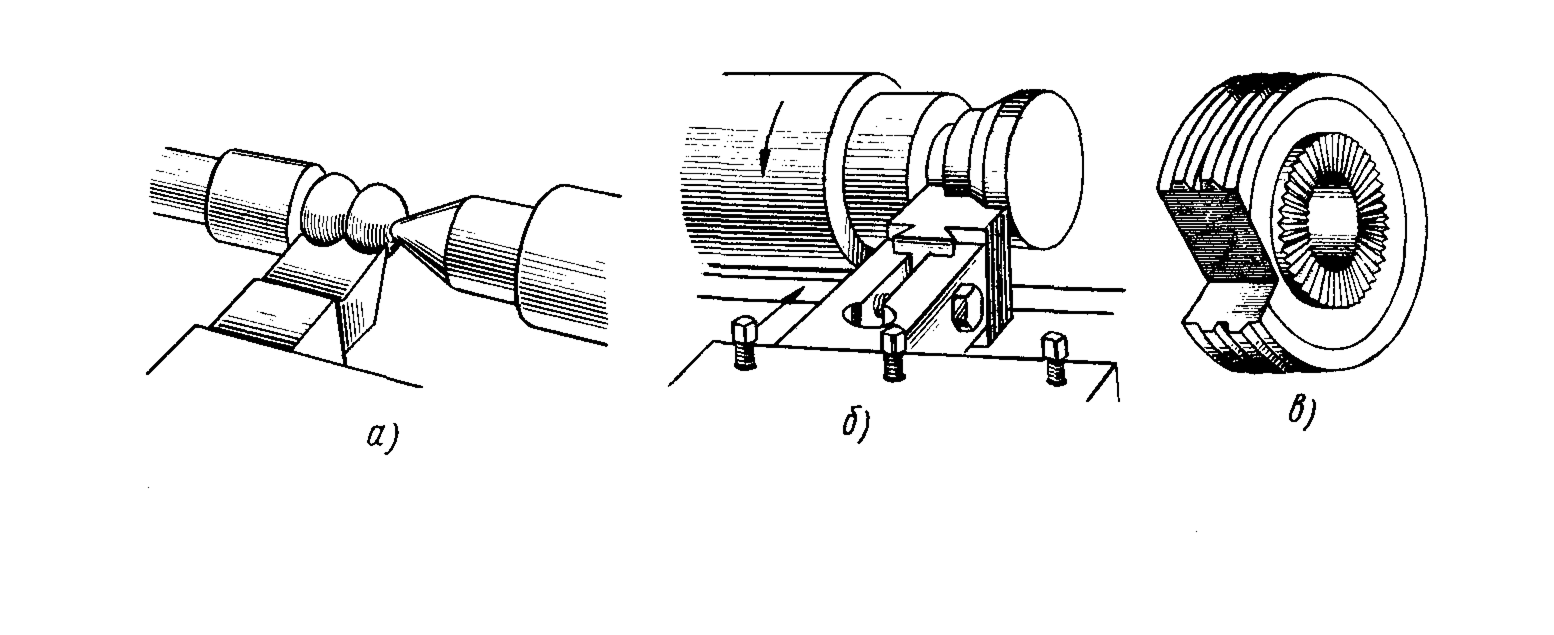

Фасонные резцы:

а – цельный; б – с механическим креплением режущей части; в – дисковый

Обработка проходными резцами

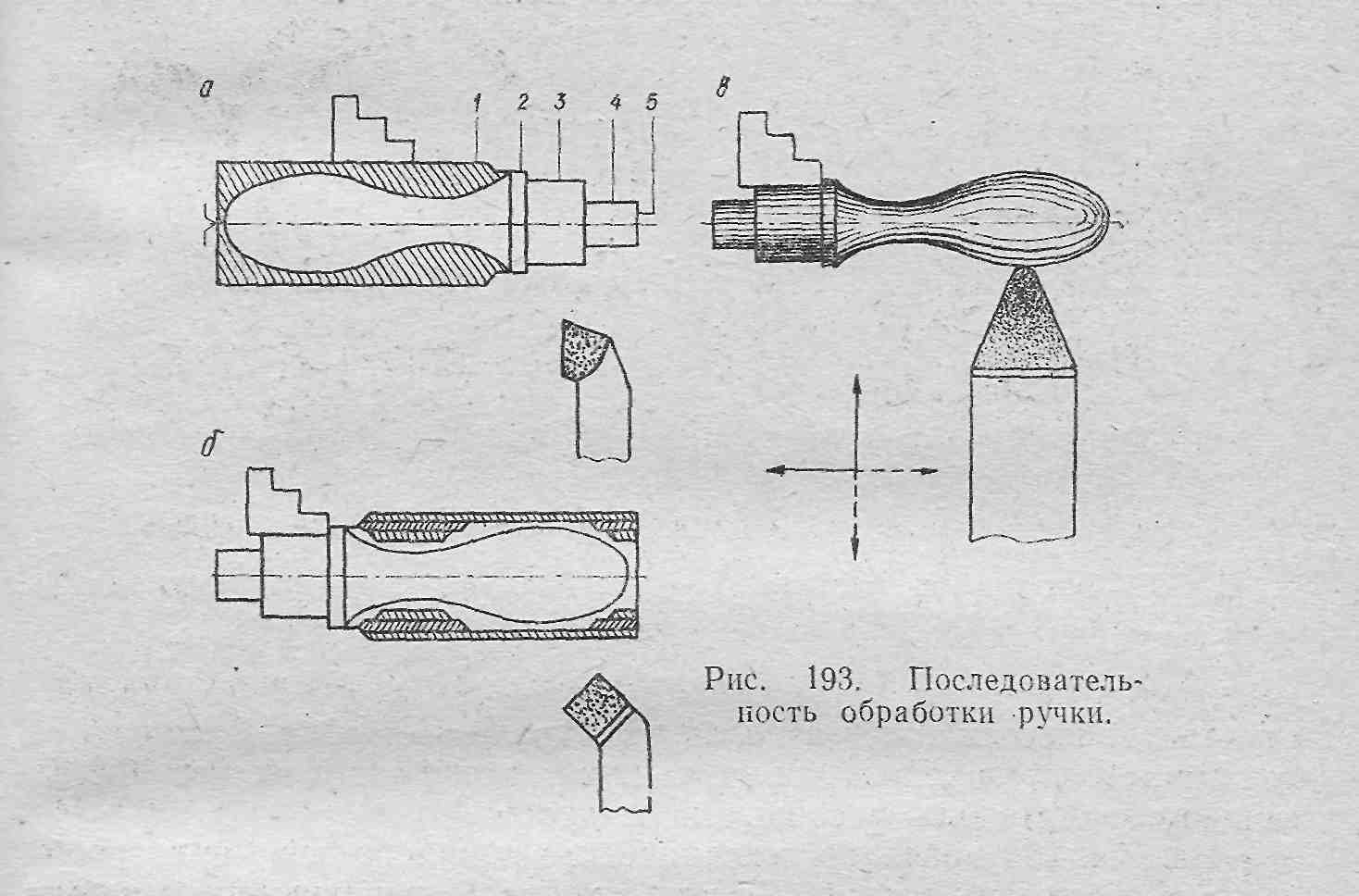

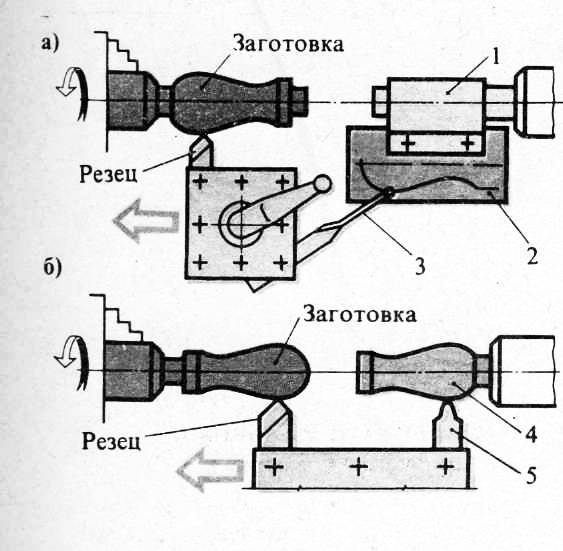

В единичном производстве требования к точности изготовления невелики, поэтому вытачивание на станках фасонных поверхностей выполняется в ручном режиме, а качество исполнения обеспечивается за счет высокой квалификации рабочих. Это объясняется отсутствием автоматических настроек: процесса резания и точность выполнения работы обеспечивает исполнитель, сочетая продольное и поперечное перемещение резца. Для получения практических навыков обработки готовую деталь заданного фасонного профиля устанавливают в шпинделе станка, вдоль которой токарь вручную, используя рукоятки суппорта станка, перемещает резец таким образом, чтобы его режущая часть повторяла контур изделия.

Процесс токарной обработки происходит в двух позициях. Сначала заготовка рукоятки крепится в шпинделе станка за цилиндрическую часть А, выполняется обработка ступенчатой фасонной поверхностью (B, C, D, E) хвостовика. Перед этим на заготовку наносится разметка по длине. Затем деталь переворачивают, закрепляют за обработанный ступенчатый хвостовик и ведут обработку части G детали. Сначала выполняют снятие чернового припуска в несколько проходов, далее – обеспечивают доводку до требуемого размера. Останавливая вращение шпинделя, к неподвижной заготовке несколько раз прикладывают шаблон, измеряют максимальный и минимальный диаметры рукоятки, чтобы за несколько проходов довести ее форму до заданных размеров. В целях ускорения процесса резания продольное перемещение устанавливают в автоматический режим, оставляя ручное управление для поперечного суппорта.

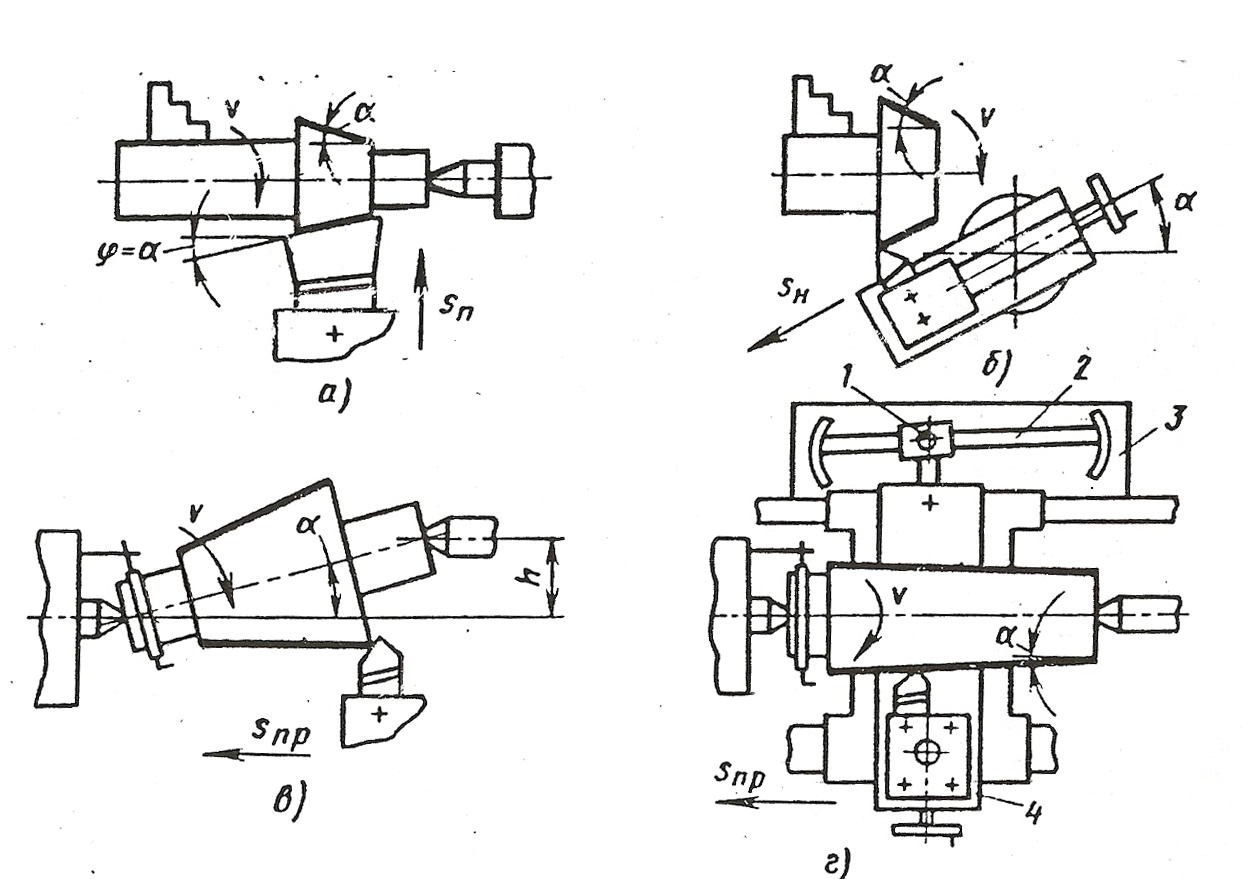

Последовательность обработки фасонной поверхности рукоятки прохладным резцом с применением продольной и поперечной подач:

а – готовая деталь; б, в и г – полуфабрикаты для получения детали; A, B, C, D, E и G – обрабатываемые поверхности

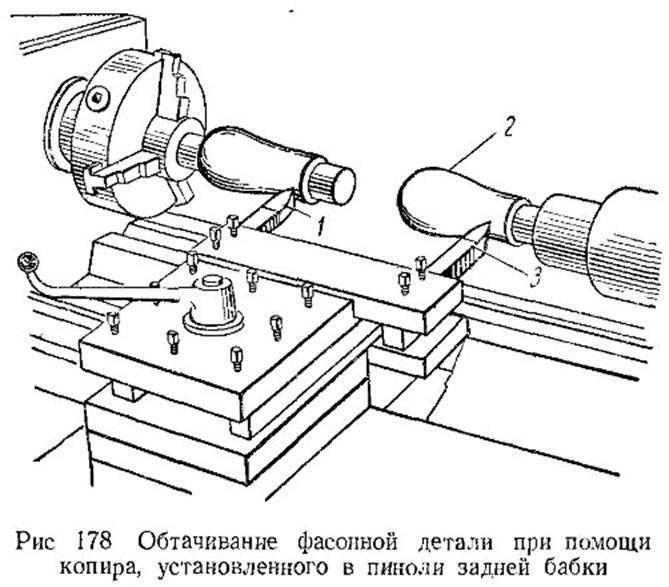

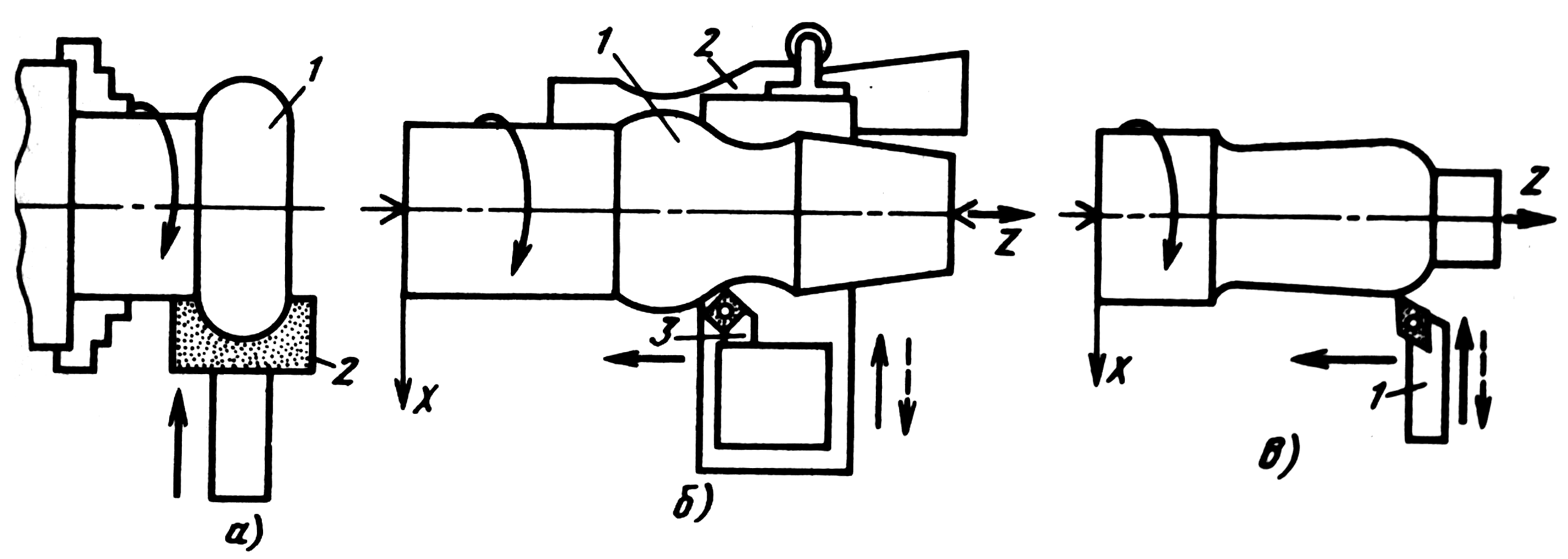

При работе с копиром используют специальное приспособление, в комплекте из копира 5, тяги 3 с пальцем 4. Палец 4, проскальзывая вдоль копира, обеспечивает перемещение тяги, соединенной с суппортом, передвигая его и установленный на нем режущий инструмент в соответствии с контуром копира. Ход суппорта в продольном направлении рекомендуется выполнять в автоматическом режиме, поперечную подачу отключить. Инструмент, повторяя движение тяги, формирует рельеф вращающейся заготовки.

Палец 4, проскальзывая вдоль копира, обеспечивает перемещение тяги, соединенной с суппортом, передвигая его и установленный на нем режущий инструмент в соответствии с контуром копира. Ход суппорта в продольном направлении рекомендуется выполнять в автоматическом режиме, поперечную подачу отключить. Инструмент, повторяя движение тяги, формирует рельеф вращающейся заготовки.

Обработка фасонных поверхностей по копиру:

1 – резец, 2- рукоятка, 3 – тяга, 4 – палец, 5 – копир

Использование фасонных резцов

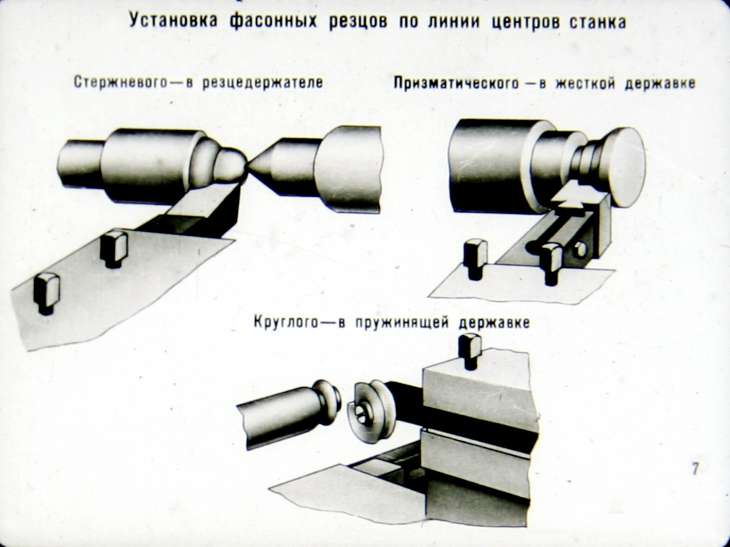

Детали небольшой длины целесообразно изготавливать при помощи резцов рабочей кромкой, в точности совпадающий с заданным контуром. Обязательное условие точного выполнения технических параметров резания – передняя поверхность режущего инструмента должна располагаться на уровне линии центров токарного станка. Для затачивания резцов для фасонной обработки ведется используется передняя поверхность, что важно учитывать, если возникнет необходимость их неоднократной установки.

Местом установки призматических радиальных фасонных резцов являются горизонтальная револьверная головка либо поперечный суппорт. Линия режущей кромки фасонного резца должна быть на уровне центра закрепленной в шпинделе или в центрах детали. Размеры задних углов α можно выставить, регулируя положение резца в державке, что достаточно удобно на этапе подготовительных работ.

На металлообрабатывающих производствах предпочтение отдается, как правило, резцам с винтовыми образующими режущих кромок по сравнению с резцами, в которых режущие кромки выполнены в виде кольцевых образующих.

Высокая производительность резцов с винтовой образующей режущей кромки в полной мере используется при их установке в револьверной головке. Для улучшения качества резания используется равномерная подача не более 0,05 мм/об при ширине резца 10…20 мм. Более широкие фасонные резцы (шириной больше 20 мм) рассчитаны на подачу до 0,03 мм/об.

Способы контроля фасонных поверхностей

Основным способом контроля фасонных поверхностей деталей является шаблон, с которым сверяют профиль полученной в результате обработки детали. Если размеры детали имеют отклонения от чертежа, причинами могли стать такие факторы как погрешности при обработке, неточности режущих параметров резца, ошибки в его установке. Возможно также, что отклонения произошли из-за деформаций изделия в процессе обработки – в таком случае следует уменьшить подачу режущего инструмента.

8. Токарная обработка фасонных поверхностей.

Все методы токарной обработки подразделяются на виды в зависимости от типа обработки поверхности и направления подачи инструмента. Все многообразие методов токарной обработки можно свести к 10 основным.

Табл.: Классификация методов токарной обработки.

9. 10Н. Обработка фасонных поверхностей с использованием фасонных токарных резцов.

Произвольный профиль фасонных поверхностей тела вращения может быть получен сочетанием отрезков прямых и кривых линий, лежащих в продольном сечении тела вращения. При вращении такой фигуры относительно оси вращения получают поверхности тела вращения, состоящую из конических, цилиндрических и криволинейных элементарных поверхностей. Изготовить такие поверхности очень удобно методом токарной обработки- фасонным точением с помощью фасонных токарных резцов, которые бывают 2-х видов: 1) круглые(дисковые) 2) призматические.

Преимущество

фасонных резцов в том, что они позволяют

получить фасонную поверхность при

минимальном количестве движении

формообразования.

Принцип работы фасонных резцов основан на постепенном срезании всего объема материла удаляемого в ходе обработки. По мере работы резца в контакт с заготовкой постепенно входят все точки режущей кромки инструмента и в конце работы все без исключения тоски режущей Ромки участвуют в съеме материала и фасонный профиль изделия формируется полностью.

Круглые фили дисковые фасонные резцы.

Круглые фасонные резцы представляют собой тела вращения у которых имеется угловой паз получаемый методом фрезерования для образования передних углов γ и центровое посадочное отверстие (державки) для закрепления фасонного резца на суппорте токарного станка. Дисковые фасонные резцы изготовляются из инструментальной легированной стали (9ХС,9Х,Х12Н) или из быстрорежущей стали (Р6,Р12 и т.д)

r1,r2- радиусы ступеней фасонных поверхностей на детали.

R1,R2-радиусы ступеней фас

Т1,Т2- точки контакта фасонной поверхности резца с заготовкой для соответствующей ступени

О1,О2-центры детали и резца соответственно

α1- задний угол соответствующей т Т1(угол резца)

α2- задний угол соответствующей т Т2

γ1- передний угол резца, соответствующий т Т1

γ2- передний угол резца, соответствующий т Т2

Н0-смещение передней грани резца относительно центра О2, необходимое для его заточки

h0-

высота подъема центра резца относительно

центра заготовки, необходимая для

образования задних углов.

10. Призматические резцы.

Призматический фасонный резец представляет собой призматическое тело (призму), одна из баковых граней которого имеет фасонный профиль и фасонную поверхность и одновременно является задней поверхностью резца. Геометрия призматического фасонного резца достигается в результате его установки на станки в отличие от дискового резца, геометрия которого достигается в результате его заточки. Для крепления дискового фасонного резца наиболее часто используется крепление типа «ласточкин хвост». Эти резцы обладают повышенной жесткостью и обеспечивают высокую точность обработки. Материалы используемые для изготовления этих резцов те же самые, что и для дисковых резцов.

Рассмотрим ΔО1К1Т1: и ΔО1К1Т2

Из Δ О1К1Т1 найдем О1К1=r1*sinγ1

Из ΔО1К1Т2 найдем О1К1=r2*sinγ2

r1sinγ1=r2sinγ2

sinγ2=r1/r2*sinγ2

Т.к r1<r2 след. r1/r2<1→sinγ2<sinγ1 след γ2< γ1

Данный вывод

полностью распространяется на круглые

фасонно-дисковые резцы,т. е. при движении

вдоль передней поверхности резца от её

вершины, передние углы уменьшаются ( а

задние увеличиваются). Рассмотрим

геометрический случай, когда все точки

фасонного профиля резца расположены

на высоте центра вращения обрабатываемой

заготовки. Эти точки лежат в диаметральной

плоскости заготовки и профиль лезвия

резки будет тождествен профилю

обрабатываемой детали. Это возможно,если

передний угол γ=0 и задний угол α=0

е. при движении

вдоль передней поверхности резца от её

вершины, передние углы уменьшаются ( а

задние увеличиваются). Рассмотрим

геометрический случай, когда все точки

фасонного профиля резца расположены

на высоте центра вращения обрабатываемой

заготовки. Эти точки лежат в диаметральной

плоскости заготовки и профиль лезвия

резки будет тождествен профилю

обрабатываемой детали. Это возможно,если

передний угол γ=0 и задний угол α=0

t=T1T2=P

γ=0; α =0→t

t- глубина профиля фасонной поверхности на детали

Р- глубина фасонной поверхности на резце

Т1Т2- расстояние между опорными точками профиля

Резание КМ-в с передним углом γ=0 возможно (обработка дерева, пластмасс, цветных МЕ) однако режущие свойства такого инструмента будут не высокие и качество обрабатываемых поверхностей будет низкой. Резание материалов с заданным углом α=0 невозможно. Необходимым и достаточным условием для работы фасонного режущего инструмента:

γ>0; α>0

Но при таких условиях

(**) не будет выполнятся условие (*). В том

случае, когда выполняется условие (**)

для обеспечение заданной точности

профиля обрабатываемой заготовки

необходимо производить коррекционный

расчет профиля резца.

В том

случае, когда выполняется условие (**)

для обеспечение заданной точности

профиля обрабатываемой заготовки

необходимо производить коррекционный

расчет профиля резца.

—————–

Последовательность расчета фасонных токарных резцов.

1) Анализ исходных данных для проектирования:

а) изучение чертежа детали с простановкой размеров и допусков различных ступеней фасонного профиля

б) Изучение материала детали

2) Основной этап расчета:

а) Выбор геометрических параметров фасонного резца

б) Определение необходимых конструктивных размеров резца и способа его закрепления на станке при обработке детали

в) Выбор материала резца и оформление рабочего чертежа фасонного резца с указанием всех технических требований , необходимых для его изготовления в инструментальном цехе.

3) Коррекционный расчет профиля фасонного резца:

а) производится

пересчет всех односторонних предельных

отклонений диаметральных ступеней

фасонного профиля на симметричный для

удобства последних расчетов.

Пересчет:

Ø30 –max 30mm

+min 29,88/2 mm =29,94+0,06

б) определение значений глубин ступеней на детали t1 и t2 относительно настроечного размера. Настроечный считается размер с самым жестким допуском.

в) определение глубины ступеней профиля на фасонном резце Сxi измеренные вдоль передней поверхности резца и Тxj глубины ступеней фасонного профиля в радиальном сечении резца.

Преимущества и недостатки дисковых и призматических фасонных резцов.

Тип фасонного резца | примущества | недостатки |

дисковый | 1)простота изготовления 2) Большое число переточки по передней грани | 1)относительно невысокая при закрепке на оправе 2)меньшая точность профиля фасонной поверхности 3)меньшая производительность по сравнению с призматическим фасонным резцом |

призматический | +частица не | Без частицы не |

Токарная и фрезерная обработка: в чем разница? – Обработка с ЧПУ

Что такое токарная обработка?

Токарная обработка заключается в изменении формы и размера заготовки за счет вращательного движения заготовки и линейного или криволинейного движения инструмента на токарном станке с целью приведения ее в соответствие с требованиями чертежа.

Токарная обработка – это метод обработки заготовки на токарном станке с использованием заготовки относительно вращения инструмента. Энергия резания при токарной обработке в основном обеспечивается заготовкой, а не инструментом. Токарная обработка является самым основным и распространенным методом резания, занимающим очень важное место в производстве. Токарная обработка подходит для обработки вращающихся поверхностей. Большинство заготовок с вращающейся поверхностью могут быть обработаны методом токарной обработки, например, внутренняя и внешняя цилиндрическая поверхность, внутренняя и внешняя коническая поверхность, торец, канавка, резьба и вращающаяся формообразующая поверхность.

Среди всех видов металлорежущих станков токарный станок является наиболее распространенным, на его долю приходится около 50 % от общего количества станков. Токарный станок может не только поворачивать заготовку с помощью токарного инструмента, но также сверлить, развертку, метчик и фрезу для сверления, развертки, нарезания резьбы и работы фрезы. В соответствии с различными характеристиками процесса, формами компоновки и конструктивными характеристиками токарные станки можно разделить на горизонтальные, посадочные, вертикальные, револьверные и профилирующие, большинство из которых являются горизонтальными.

В соответствии с различными характеристиками процесса, формами компоновки и конструктивными характеристиками токарные станки можно разделить на горизонтальные, посадочные, вертикальные, револьверные и профилирующие, большинство из которых являются горизонтальными.

Что такое фрезерование?

Токарные станки с ЧПУ могут использоваться для обработки сложных форм тела вращения. Фрезерование заключается в закреплении заготовки с помощью высокоскоростной вращающейся фрезы на заготовке, вырезании необходимой формы и характеристик. Традиционное фрезерование в основном используется для фрезерования элементов простой формы, таких как контур и канавка. Фрезерный станок с ЧПУ может обрабатывать сложные формы и элементы. Фрезерно-расточной обрабатывающий центр может использоваться для трехосного или многоосевого фрезерования и растачивания, для обработки форм, приспособлений, протекторов, тонкостенных сложных поверхностей, искусственных протезов, лезвий и т. д. Преимущество и ключевая роль фрезерования с ЧПУ станок должен быть задействован в полной мере при выборе содержимого фрезерной обработки с ЧПУ.

д. Преимущество и ключевая роль фрезерования с ЧПУ станок должен быть задействован в полной мере при выборе содержимого фрезерной обработки с ЧПУ.

Обычный метод холодной обработки металлов отличается от точения тем, что инструмент вращается с высокой скоростью, приводимой в движение шпинделем в процессе фрезерования, а заготовка относительно статична. Различия между точением и фрезерованием: Токарная обработка используется для обработки вращающихся деталей. Детали зажимаются на главном валу станка через трехзахватный патрон и вращаются с большой скоростью. Затем на токарном станке вырезают форму изделия в соответствии с образующей тела вращения. Токарный станок также может быть с внутренним отверстием, резьбой, обработкой цветка укуса, последние два для обработки на низкой скорости.

Разница между точением и фрезерованием

Проще говоря: токарные станки круглые, фрезерные станки плоские, а расточные станки сухие отверстия. Токарная обработка означает, что заготовка вращается, а фреза не вращается. Обработка на фрезерном станке осуществляется вращением инструмента, заготовка не вращается.

Обработка на фрезерном станке осуществляется вращением инструмента, заготовка не вращается.

Токарный станок представляет собой станок, предназначенный для точения вращающихся заготовок с помощью токарных инструментов. На токарном станке для соответствующей обработки также могут использоваться сверла, развертки, развертки, метчики, штампы и накатные инструменты. Токарный станок в основном используется для обработки валов, дисков, втулок и других заготовок с вращающимися поверхностями и является наиболее широко используемым станком в машиностроении и ремонтных заводах. Вращающиеся машины, такие как фрезерные станки и сверлильные станки, являются продолжением токарных станков. В Гонконге и других местах Китая также есть люди, называемые вращающимися кроватями. Фрезерный станок относится к станку, который в основном использует фрезы для обработки различных поверхностей на заготовках. Обычно вращательное движение фрезы является основным движением, а движение заготовки (и) фрезы – движением подачи. Им можно обрабатывать плоскости и пазы, а также различные криволинейные поверхности и зубчатые колеса. Фрезерный станок — это станок для фрезерования заготовок фрезами. Помимо фрезерования плоскостей, канавок, зубьев шестерен, резьбы и шлицевых валов, фрезерные станки могут обрабатывать и более сложные профили с большей производительностью, чем строгальные станки, и широко используются в машиностроении и ремонтных мастерских. Фрезерный станок является широко применяемым станком, который может обрабатывать плоскости (горизонтальные и вертикальные плоскости), пазы (шпоночные пазы, Т-образные пазы, пазы типа «ласточкин хвост» и т. , спиральные канавки) и различных криволинейных поверхностей.Кроме того, он также может быть использован для обработки поверхности и внутреннего отверстия тела вращения и отрезки и т. д. При работе фрезерного станка заготовка устанавливается на рабочий стол или аксессуары, такие как делительная головка и вращение фрезы, являются основным движением, дополняемым движением подачи рабочего стола или фрезерной головки, так что заготовка может получить требуемую обработанную поверхность.

Им можно обрабатывать плоскости и пазы, а также различные криволинейные поверхности и зубчатые колеса. Фрезерный станок — это станок для фрезерования заготовок фрезами. Помимо фрезерования плоскостей, канавок, зубьев шестерен, резьбы и шлицевых валов, фрезерные станки могут обрабатывать и более сложные профили с большей производительностью, чем строгальные станки, и широко используются в машиностроении и ремонтных мастерских. Фрезерный станок является широко применяемым станком, который может обрабатывать плоскости (горизонтальные и вертикальные плоскости), пазы (шпоночные пазы, Т-образные пазы, пазы типа «ласточкин хвост» и т. , спиральные канавки) и различных криволинейных поверхностей.Кроме того, он также может быть использован для обработки поверхности и внутреннего отверстия тела вращения и отрезки и т. д. При работе фрезерного станка заготовка устанавливается на рабочий стол или аксессуары, такие как делительная головка и вращение фрезы, являются основным движением, дополняемым движением подачи рабочего стола или фрезерной головки, так что заготовка может получить требуемую обработанную поверхность. Поскольку это прерывистая резка с несколькими резцами ,производительность фрезерного станка выше.Станок для фрезерования заготовок с фрезой.Помимо фрезерования плоскостей,пазов,зубьев шестерен,резьбы и шлицевых валов,фрезерные станки могут обрабатывать и более сложные профили,с большей производительностью,чем строгальные станки , и широко используются в отделах производства и ремонта машин. Два типа станков запрограммированы на траекторию движения ножа, что называется числовым управлением, и перед его названием добавляется слово числовое управление, то есть автоматическая обработка.

Поскольку это прерывистая резка с несколькими резцами ,производительность фрезерного станка выше.Станок для фрезерования заготовок с фрезой.Помимо фрезерования плоскостей,пазов,зубьев шестерен,резьбы и шлицевых валов,фрезерные станки могут обрабатывать и более сложные профили,с большей производительностью,чем строгальные станки , и широко используются в отделах производства и ремонта машин. Два типа станков запрограммированы на траекторию движения ножа, что называется числовым управлением, и перед его названием добавляется слово числовое управление, то есть автоматическая обработка.

Что такое токарно-фрезерная комбинация?

С увеличением количества типов токарных станков с ЧПУ названия многих станков постепенно становятся трудными для понимания. Далее разберемся, что такое токарно-фрезерная комбинация с ЧПУ. Прежде чем понять комбинацию токарно-фрезерных станков с ЧПУ, мы должны сначала понять токарный станок с ЧПУ и фрезерный станок с ЧПУ по отдельности и посмотреть, какая разница между ними.

Токарный станок с ЧПУ — это первый станок для токарной обработки вращающейся заготовки с помощью токарного станка с ЧПУ. Обычно относится к тому, что инструмент токарного станка фиксируется в определенном положении на станке. Заготовка вращается по оси под зажимом приспособления и разрезается, когда она находится близко к кромке ножа. Поэтому он в первую очередь применим для обработки валов, пластин, втулок и других заготовок с обратным внешним видом. Это наиболее широко используемый станок в машиностроении и ремонтных заводах. Обычные фрезерные станки с ЧПУ и сверлильные станки, такие как ротационные станки, извлекаются из токарных станков с ЧПУ. Принцип его обработки заключается в том, что заготовка вращается, а инструмент фиксируется.

Фрезерный станок с ЧПУ — это станок, в котором в основном используются фрезы для обработки различных видов заготовок. Основным движением фрезы является вращение, а заготовка и фреза могут двигаться для подачи. Другими словами, его объект фиксируется в определенном положении станка, а фреза совершает высокоскоростное вращение под зажимом приспособления. При касании заготовки обрабатывает плоскость и канавку на ее поверхности, а также может обрабатывать различные поверхности, шестерни и другие фрезерные станки с числовым программным управлением. Станок, использующий фрезу для фрезерования заготовки, может обрабатывать плоскость (горизонтальную плоскость и вертикальную плоскость), канавку (паз шпонки, Т-образную канавку, паз ласточкиного хвоста и т. д.), часть зуба (шестерня, шлицевой вал, звездочка, спиральная поверхность (резьба, спиральная канавка) и различные поверхности на фрезерном станке с числовым программным управлением. Кроме того, его также можно использовать для обратной поверхности тела, обработки внутреннего отверстия и операции блокировки. Таким образом, производительность фрезерного станка с ЧПУ высока. Принцип обработки фрезерного станка с ЧПУ заключается в том, что заготовка фиксируется, а инструмент вращается.0005

При касании заготовки обрабатывает плоскость и канавку на ее поверхности, а также может обрабатывать различные поверхности, шестерни и другие фрезерные станки с числовым программным управлением. Станок, использующий фрезу для фрезерования заготовки, может обрабатывать плоскость (горизонтальную плоскость и вертикальную плоскость), канавку (паз шпонки, Т-образную канавку, паз ласточкиного хвоста и т. д.), часть зуба (шестерня, шлицевой вал, звездочка, спиральная поверхность (резьба, спиральная канавка) и различные поверхности на фрезерном станке с числовым программным управлением. Кроме того, его также можно использовать для обратной поверхности тела, обработки внутреннего отверстия и операции блокировки. Таким образом, производительность фрезерного станка с ЧПУ высока. Принцип обработки фрезерного станка с ЧПУ заключается в том, что заготовка фиксируется, а инструмент вращается.0005

Токарно-фрезерный станок с ЧПУ — это составной станок, обладающий всеми функциональными характеристиками токарного станка с ЧПУ и фрезерного станка с ЧПУ. Его функции включают токарно-фрезерный композит, токарно-фрезерный композит и фрезерно-фрезерный композит. Цель составного состоит в том, чтобы заставить станок выполнять несколько функций. Он может выполнять несколько задач за один зажим и повышать эффективность обработки и точность обработки. Поскольку он сочетает в себе характеристики токарного станка с ЧПУ и станка, он значительно уменьшает площадь пола и снижает стоимость аренды и других средств. Хотя цена за единицу токарно-фрезерной обработки с ЧПУ относительно высока, поскольку она может сократить количество производственных цепочек и приспособлений, занимаемую площадь и снизить затраты на техническое обслуживание оборудования, она также может эффективно сократить общие инвестиции в основные средства и значительно снизить стоимость. производственных операций и управления персоналом и оборудованием с точки зрения инвестиций предприятия.

Его функции включают токарно-фрезерный композит, токарно-фрезерный композит и фрезерно-фрезерный композит. Цель составного состоит в том, чтобы заставить станок выполнять несколько функций. Он может выполнять несколько задач за один зажим и повышать эффективность обработки и точность обработки. Поскольку он сочетает в себе характеристики токарного станка с ЧПУ и станка, он значительно уменьшает площадь пола и снижает стоимость аренды и других средств. Хотя цена за единицу токарно-фрезерной обработки с ЧПУ относительно высока, поскольку она может сократить количество производственных цепочек и приспособлений, занимаемую площадь и снизить затраты на техническое обслуживание оборудования, она также может эффективно сократить общие инвестиции в основные средства и значительно снизить стоимость. производственных операций и управления персоналом и оборудованием с точки зрения инвестиций предприятия.

PCBWay предоставляет услуги, включая прототипирование и серийное производство печатных плат, сборку печатных плат (SMT), проектирование печатных плат, продажу электронных модулей, 3D-печать, обработку с ЧПУ и т. д. Мы стремимся удовлетворить потребности мировых производителей из различных отраслей с точки зрения качества, доставка, экономичность и любые другие требовательные запросы в электронике.

д. Мы стремимся удовлетворить потребности мировых производителей из различных отраслей с точки зрения качества, доставка, экономичность и любые другие требовательные запросы в электронике.

Получить предложение по обработке с ЧПУ

Технология обработки многоступенчатого токарного станка с ЧПУ

1. Технология сверления для прецизионной обработки деталей с ЧПУ

Можно выбрать три различных метода сверления в соответствии с потребностями обработки прецизионных деталей с ЧПУ.

Первая схема: сначала сверление, затем установка многолезвийной расточной фрезы после развертывания и снятие фаски после сверления. Сверление многолезвийной расточной фрезы представляет собой плавающую конструкцию, положение которой уравновешивается силой резания, создаваемой двумя симметричными режущими кромками.

(1) Лезвие с высоким качеством обработки может компенсировать неблагоприятные последствия, вызванные отклонением, а широкий полировальный нож может уменьшить шероховатость стенки отверстия.

(2) Высокая производительность, одновременная работа с двумя кромками, поэтому производительность выше.

(3) Стоимость инструмента плавающей расточной фрезы выше, чем у однолезвийной расточной фрезы. Плавающая расточная фреза в основном используется для прецизионной обработки коробчатых деталей большого диаметра.

(4) К производительности обработки прецизионных деталей с ЧПУ предъявляются высокие требования. Когда два ножа используются одновременно, сила резания будет увеличиваться, но когда производительность станка ограничена, возникает вибрация при резке, что влияет на точность обработки и шероховатость заготовки.

Вторая схема: Расположите фрезы для грубого и чистового растачивания на одной расточной оправке, чтобы закончить оставшуюся часть заготовки. В этом процессе два расточных инструмента не могут работать одновременно. Этот метод позволяет значительно снизить силу резания, но длина сверла в два раза больше, чем у исходного, что требует более высокой прочности и ударной вязкости. В то же время нельзя использовать два лезвия одновременно, так что время работы каждого станка будет удвоено, что повлияет на эффективность работы.

В то же время нельзя использовать два лезвия одновременно, так что время работы каждого станка будет удвоено, что повлияет на эффективность работы.

Третий план состоит в том, чтобы добавить еще один станок к обрабатывающему заводу с ЧПУ, то есть добавить получистовой сверлильный станок для завершения оставшихся деталей. Этот метод повышает эффективность обработки, не ослабляет жесткость и прочность расточной оправки и не создает большой силы резания, но стоимость обработки слишком высока.

2. Анализ размеров перед обработкой резьбы

Резьба, обрабатываемая на токарном станке с ЧПУ, требует точного анализа размера заготовки, в то время как расчет размера и анализ, необходимые для обработки резьбы, в основном включают:

(1) Перед обработкой резьбы проверьте материал, линейку, диаметр и т. д. исходной детали. Учитывайте расширение профиля зуба при нарезании резьбы.

(2) Количество реза линии реза. Величина подачи резьбы может относиться к нижнему диаметру резьбы, то есть к положению подачи последнего нитеобрезателя. Диаметр резьбы: большой диаметр – в 2 раза больше высоты зуба; Высота зуба=0. 54 P.

Диаметр резьбы: большой диаметр – в 2 раза больше высоты зуба; Высота зуба=0. 54 P.

3. Программный дизайн многосегментной резьбы вала

Что касается текущих условий обработки станков, широко используемые в Китае токарные станки с ЧПУ обычно используют линейную резку G32, косую резку G76 и прямую резку G82. При практическом применении свойства, шероховатость, однородность и технологические требования к материалам должны полностью учитываться для получения высокоточных изделий.

4. Всесторонний анализ обработки необработанных материалов производителями станков с ЧПУ

Технологический процесс продукта должен строго контролироваться, и каждый шаг продукта должен всесторонне контролироваться, чтобы продукт мог соответствовать требованиям дизайна. При токарной обработке с ЧПУ необходимо обращать внимание на:

(1) Форма детали. При использовании ручной программы для реализации токарной обработки необходимо точно рассчитать координаты каждого узла; При использовании компьютерного программирования необходимо определить все геометрические элементы формы детали. При анализе чертежа детали следует обратить внимание на:

При анализе чертежа детали следует обратить внимание на:

① отсутствуют ли на чертеже детали некоторые необходимые размеры, чтобы сделать его геометрические условия неполными, что повлияло на форму изделия;

② Ясны ли позиционирование линий и обозначение размеров на чертеже детали;

③ Разумны ли геометрические условия, указанные на чертеже детали, что снижает сложность расчета.

④ Размеры на чертеже детали должны быть отмечены или координаты должны быть указаны непосредственно на той же основе в соответствии с характеристиками обработки станка с ЧПУ.

(2) Анализ требований к точности размеров чертежей изделий и одновременное преобразование некоторых размеров. Когда токарный станок с ЧПУ используется для обработки заготовки, промежуточное значение между максимальным и минимальным размерами часто используется в качестве основы для программирования.

(3) Потребность в точности формы и позиционирования. Чтобы точно контролировать форму и точность положения заготовки, необходимо провести специальную техническую обработку позиционной и измерительной базы заготовки в соответствии с различными требованиями во время обработки.