обработка конических поверхностей детали в Санкт-Петербурге. Компания Спектр

| Главная → Металлообработка на заказ → Токарные работы ЧПУ → Обработка конических поверхностей Существует несколько способов обработки наружных конусов и конических отверстий, каждый из которых наделён своими преимуществами и недостатками:

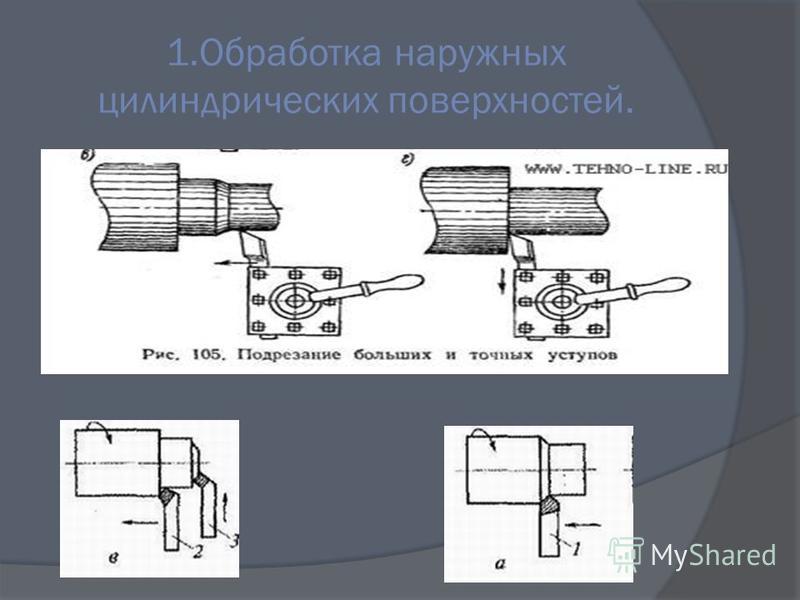

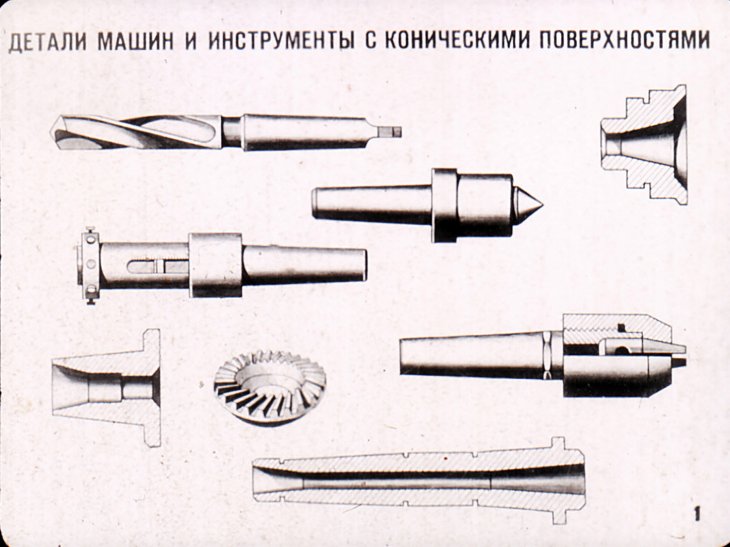

Сущность методов обработки конических поверхностей Обработка заготовки поворотом верхней части суппорта применяется в тех случаях, когда необходимо изготовить короткие наружные и внутренние конические поверхности с большим уклоном. Особенность этого способа заключается в том, что суппорт поворачивается под углом наклона конуса, и резец подается вручную (за исключением усовершенствованных токарных станков с механической подачей). Точение конических поверхностей смещением корпуса задней бабки позволяет обрабатывать длинные детали с пологой конусностью. Изготавливают их путем поперечного перемещения резца по вращающейся заготовке с использованием механической подачи. Во время выполнения токарных работ необходимо следить за тем, чтобы угол наклона резца к оси центров совпадал с углом наклона конуса. Конусная линейка применяется для обтачивания конусов с углом уклона менее 10—12°. Она представляет собой специальное приспособление, закрепляемое на станке (современные модели оборудования сразу оснащаются конусной линейкой). Для обработки внутренних и наружных конических поверхностей также может применяться широкий резец. Главная режущая кромка резца устанавливается под углом, соответствующим уклону конуса при продольном и поперечном перемещении. Длина заготовки должна быть не более 20 мм во избежание вибрации деталей и инструмента и, как следствие, его порчи. Обработка конических отверстий при проведении токарных работ Обработка конических отверстий требует большего мастерства, чем точение наружных конусов, так как является одной из самых трудоемких токарных работ. Существует два способа обработки конических отверстий: растачивание детали резцом с поворотом верхней части суппорта и с помощью конусной линейки. Как правило, выполняется в несколько этапов. Так, для получения отверстия в сплошном материале заготовку сначала сверлят, затем зенкеруют или растачивают, а после обрабатывают развертками. Смотрите также: Виды токарных работ, выполняемых нами. |

Технология обработки конических поверхностей – методы и способы точения конуса на токарном станке, контроль конусности детали

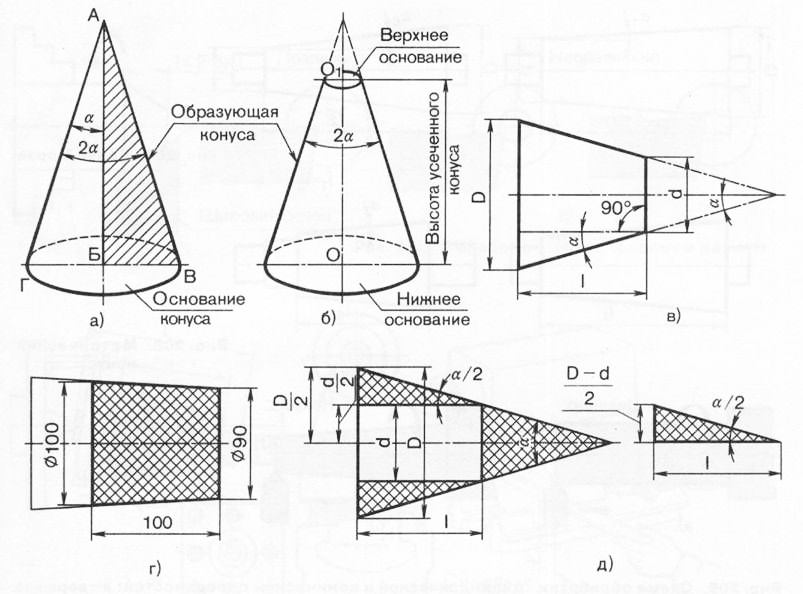

Общие понятия о конусностиПоверхность конуса состоит из следующих величин (рис. 1): сечение D – большее и сечение d – меньшее. Между двумя поверхностями, образованными сечениями D и d, имеется расстояние I. α – угол уклона конуса, 2α – угол конуса.

Рис. 1. Геометрия конуса

Соотношение K=(D – d)/I показывает конусность предмета. При написании его обозначают со значком деления, либо десятичной дробью. Например: 1:20, 1:50 или 0,05, 0,02.

Соотношение Y=(D – d)/(2I) = tgα имеет название уклон.

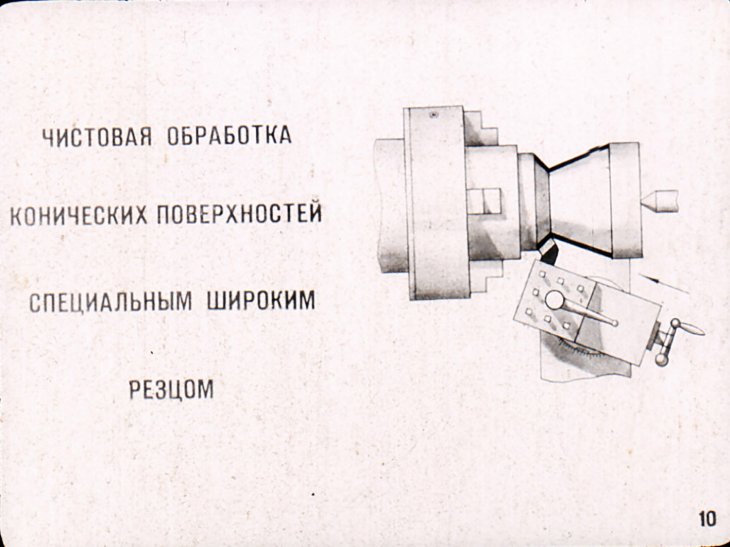

Обработка поверхностей с конусностью При длине конусной поверхности не более 50 мм, ее протачивают широким резцом. Резец при этом должен быть с углом уклона режущей кромки, аналогичным углу уклона конуса на изготовленном изделии. Движение подачи с резцом – поперечное.

При длине конусной поверхности не более 50 мм, ее протачивают широким резцом. Резец при этом должен быть с углом уклона режущей кромки, аналогичным углу уклона конуса на изготовленном изделии. Движение подачи с резцом – поперечное.

Чтобы снизить деформации плоскости, образующей конус, ликвидировать погрешности, влияющие на угол уклона конуса, кромку резания режущего инструмента закрепляют вдоль оси заготовки. Если режущая кромка резца имеет длину, превышающую 15 мм, при обработке появляются вредные вибрации.

Вибрации увеличиваются при следующих условиях:

- увеличение длины заготовки;

- уменьшение диаметра обрабатываемой детали;

- меньше угол уклона конуса;

- близкое расстояние конуса к центру заготовки;

- увеличение вылета резца;

- слабое закрепление резца в штатном положении.

Воздействие вредных вибраций негативно сказывается на качестве обработки. На поверхности возникают следы, неровности, шероховатости. Благодаря использованию резцов с широкой режущей частью вибраций удается избежать. В этом случае радиально направленное усилие при резании способно нарушить настройки резца, изменив угол уклона.

На поверхности возникают следы, неровности, шероховатости. Благодаря использованию резцов с широкой режущей частью вибраций удается избежать. В этом случае радиально направленное усилие при резании способно нарушить настройки резца, изменив угол уклона.

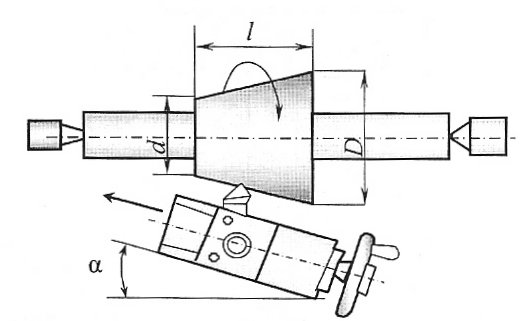

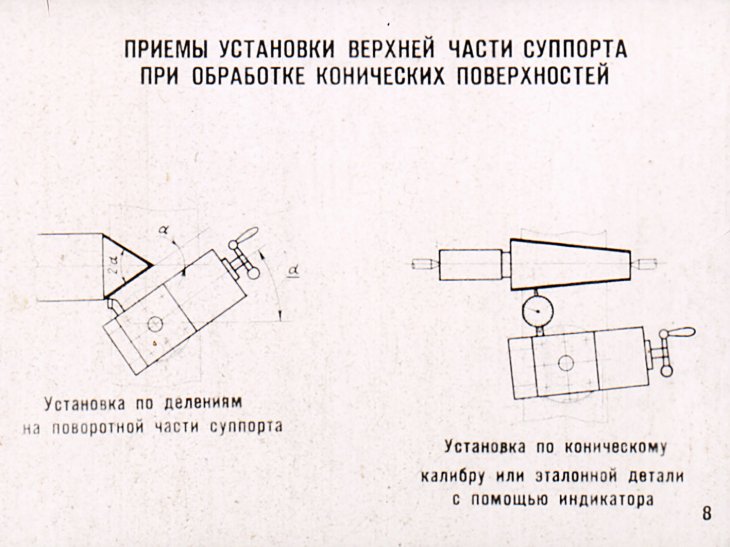

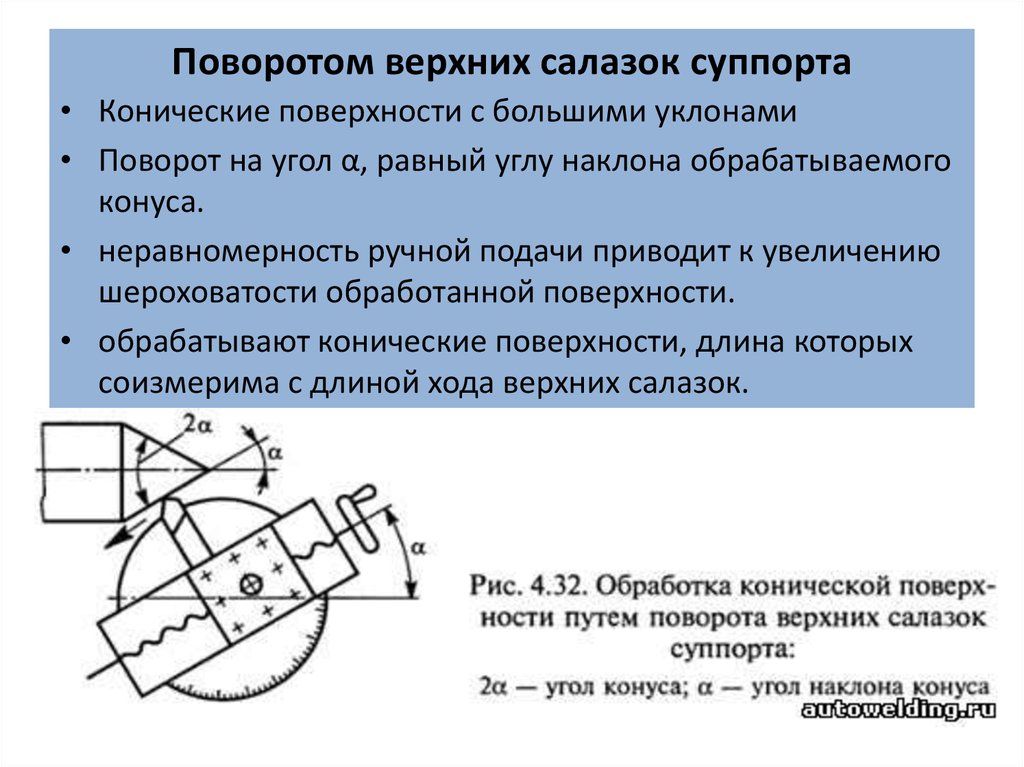

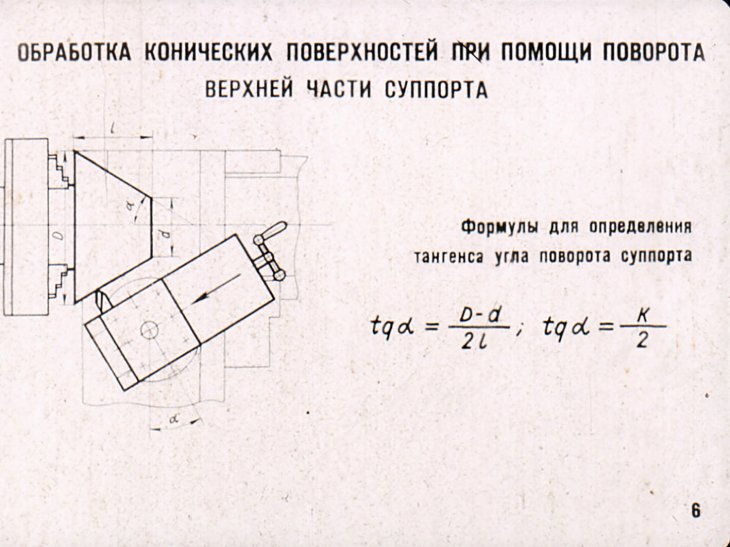

Конуса со значительными наклонами обрабатываются с поворотом верхних салазок суппорта и держателя резца на угол α (рис. 2). Он равняется углу конуса, который обрабатывается. Рукояткой салазок перемещается резец. Ручная подача имеет свои недостатки. Главный из них – неравномерность движения.

Иногда из-за этого на поверхностях возникают шероховатости. Чистота обработки зависит от квалификации исполнителя. Данный способ приемлем для конусов с длинами, равнозначными ходу верхних салазок.

Рис. 2. Обработка конической поверхности путем поворота верхних салазок суппорта:

2α – угол конуса; α – угол наклона конуса

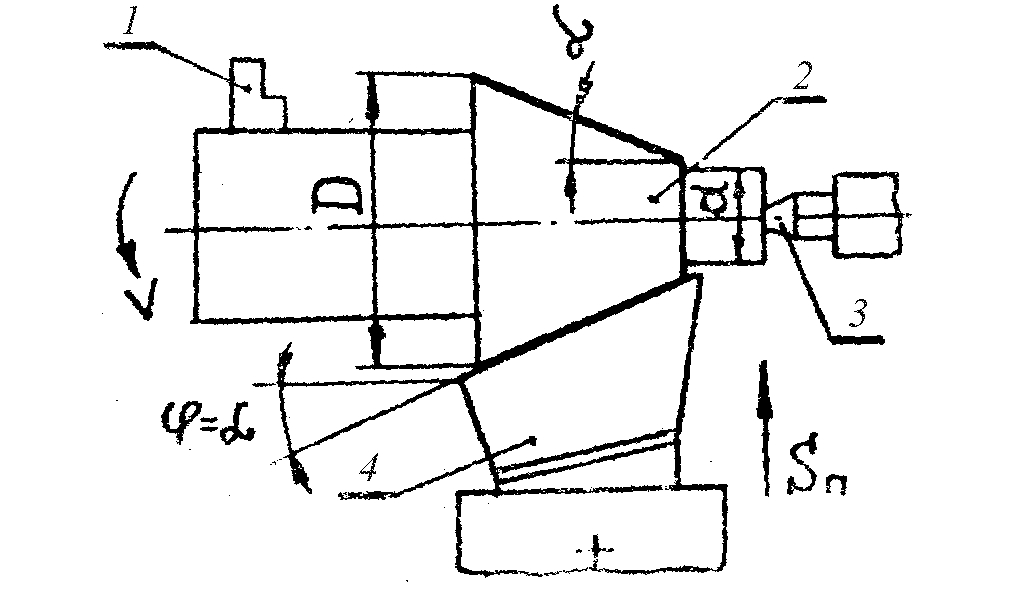

Смещением задней бабки станка производится обработка конусных плоскостей с углом α=8…10˚ и увеличенными длинами (рис. 3).

3).

Рис. 3. Обработка конической поверхности путем смещения задней бабки:

d и D – меньший и больший диаметры; l – расстояние между плоскостями; L – расстояние между центрами: h – смещение заднего центра; α – угол уклона конуса

H=Lsinα.

Если углы небольшие, sinα ≈ tgα.

h≈L(D-d)/(2I), где L – промежуток между центрами, D – большое сечение, d – малое сечение, I – промежуток между поверхностями.

В случае, если L=I, то h=(D-d)/2.

Сдвиг задней бабки контролируется по градуировке на краю плиты опоры напротив маховика. С торца задней бабки также имеются метки. Каждое деление равно 1 мм. Если шкала отсутствует, сдвиг рассчитывают по обыкновенной линейке, которую прикладывают к плите опоры.

Чтобы достичь соответствия конусности для потока изделий, которые обрабатываются данным методом, параметры деталей и отверстия для центровки должны иметь минимум погрешностей. Смещающиеся центры станка при работе провоцируют износ центровочных отверстий обрабатываемых деталей.

Смещающиеся центры станка при работе провоцируют износ центровочных отверстий обрабатываемых деталей.

Рекомендуется сначала подвергнуть обработке плоскости конусов, после этого поправить отверстия для центровки. В конце окончательно проточить заготовку чистовым способом. Чтобы избежать разбивания отверстий для центровки и снижения износа центров, целесообразно работать, используя закругление вершин.

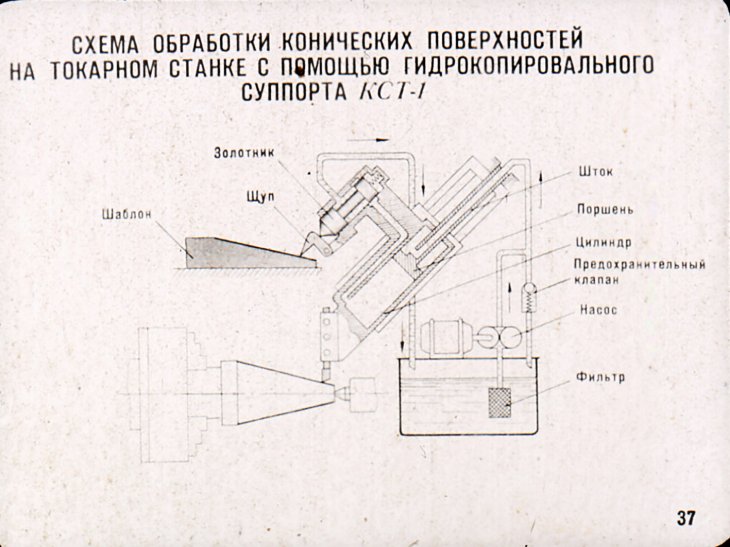

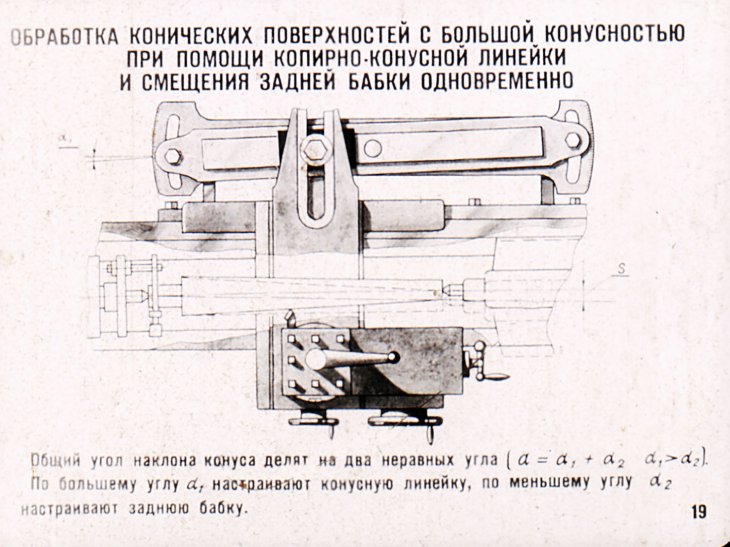

Регулярно использованным методом обработки конических плоскостей являются копиры. Плита 7 с копировальной линейкой 6 (рис. 4) закрепляется на станине. По линейке двигается ползун 4. Тягой 2 при помощи зажима 5 он подсоединен к суппорту 1. Чтобы суппорт без труда передвигался поперек, откручивается болт поперечной подачи.

От движения суппорта 1 вдоль станка резец приобретает двойное перемещение: поперек за линейкой-копиром и вдоль за суппортом. На движение в поперечном направлении влияет угол поворота линейки 6 по отношению к оси 5 поворота. Поворотный угол копира контролируют по шкале плиты 7, крепя линейку с помощью винтов 8.

Поворотный угол копира контролируют по шкале плиты 7, крепя линейку с помощью винтов 8.

Подачу резца на нужную глубину врезания осуществляют с помощью ручки передвижения салазок суппорта вверху. Внешние конические плоскости подвергают обработке проходными резцами.

Рис. 4. Обработка конической поверхности с применением копирных устройств:

а – при продольном перемещении суппорта: 1 – суппорт; 2 – тяга; 3 – зажим; 4 – ползун; 5 – ось; 6 – копирная линейка; 7 – плита; 8 – болт;

б – при поперечном перемещении суппорта: 1 – приспособление; 2 – копир; 3 – копирный ролик; 4 – внутренняя коническая поверхность; α – угол поворота копирной линейки

Методы изготовления внутренних конусных плоскостей

Внутри детали выборка конических плоскостей 4 (рис. 4) осуществляется с помощью копира 2, который закрепляется в пиноль задней бабки либо в револьверную головку. В держателе резца поперечного суппорта крепится устройство 1, имеющее ролик для копирования и проходной резец с остроконечным профилем.

В держателе резца поперечного суппорта крепится устройство 1, имеющее ролик для копирования и проходной резец с остроконечным профилем.

Когда суппорт передвигается в поперечном направлении, ролик для копирования 3, соответствующий профилю копира 2 перемещается в продольной плоскости. Через устройство 1 движение передается на резец. Внутри конических поверхностей обработка производится с помощью расточных резцов.

Чтобы получить отверстие с конической конфигурацией в металле со сплошной структурой, в заготовке сверлят, растачивают, развертывают отверстия. Комплектами конических разверток производят дальнейшую обработку. Сечение заранее заготовленного отверстия должно быть меньше на 0,5…1 мм, чем заходное сечение развертки.

Изготавливая высокоточное коническое отверстие, перед осуществлением развертки производится обработка коническим зенкером. С этой целью в металле со сплошной структурой просверливается отверстие сечением на 0,5 меньше готового сечения конуса и обрабатывается зенкером. Припуск для зенкера уменьшают использованием ступенчатых сверл с различными сечениями.

Припуск для зенкера уменьшают использованием ступенчатых сверл с различными сечениями.

Цикл изготовления и ремонта валов предусматривает наличие центровальных отверстий на их торцах. Эти технологические углубления необходимы для качественного крепления и избежание биений при вращении вала. Центровальные отверстия изготавливаются особо тщательно, с соблюдением высоких технологий.

Отверстия для центровки располагаются строго на одной оси. Оба конусных отверстия на их торцах должны быть абсолютно одного размера, какими бы ни были сечения шеек на краях вала. В противном случае снижается качество обработки и повышается износ отверстий для центровки.

Рис. 5. Центровые отверстия:

а – незащищенные от повреждений;

б – защищенные от повреждений

Образец центровальных отверстий показан на рис. 5. Максимальную популярность получили центровки, где угол конуса равняется 60˚. При изготовлении тяжелых валов применяют отверстия с углами 75˚ либо 90˚. Во избежание упирания вершины центра в обрабатываемую деталь, в центровальных отверстиях вытачивают цилиндрические выточки диаметром d.

5. Максимальную популярность получили центровки, где угол конуса равняется 60˚. При изготовлении тяжелых валов применяют отверстия с углами 75˚ либо 90˚. Во избежание упирания вершины центра в обрабатываемую деталь, в центровальных отверстиях вытачивают цилиндрические выточки диаметром d.

Фаска, выполненная под углом 120˚, защищает центровые отверстия, используемые много раз, от повреждений и забоев (рис. 5, б). Центровые отверстия небольших деталей обрабатывают различными способами. Заготовка вала крепится в патроне с самоцентровкой, в пиноль задней бабки помещают патрон для сверления, имеющий центровочный инструмент.

Сверлом для цилиндрических отверстий выполняют начальный этап изготовления центровых отверстий больших сечений (рис. 6, а). Последующие этапы обработки выполняются однозубой (рис. 6, б) либо многозубой зенковкой (рис. 6, в). Центровые отверстия сечением 1,5…5 мм изготавливаются с помощью комбинированных сверл. Они могут быть либо с предохранительной фаской, либо без нее (рис. 6, г, д).

6, г, д).

Рис. 6. Центровые инструменты:

а – цилиндрическое сверло; б – однозубая зенковка; в – многозубая зенковка; г – комбинированное сверло без предохранительной фаски; д – комбинированное сверло с предохранительной фаской

Обрабатывая вал на предмет изготовления центровых отверстий, его подвергают вращению. Подача осуществляется ручным способом. Предварительно подрезается с помощью резца обрабатываемый торец. Размер углубления для центровки контролируют инструментами: шкалой пиноли либо лимбом маховика задней бабки.

Предварительной разметкой на валу добиваются соосности изготавливаемых центровых отверстий. Если заготовка длинная, в момент зацентровки ее поддерживают с помощью люнета. Разметку центровых отверстий производят с помощью угольника. Разметив заготовку, накернивают места для центровых отверстий.

Валы с сечениями шеек, не превышающими 40 мм, накернивают при помощи специального устройства (рис. 7), не используя предварительную разметку. Корпус 1 одной рукой ставят на торец вала 3. Ударяя молотком по кернеру 2, получают отметку центра отверстия.

7), не используя предварительную разметку. Корпус 1 одной рукой ставят на торец вала 3. Ударяя молотком по кернеру 2, получают отметку центра отверстия.

Рис. 7. Приспособление для накернивания центровых отверстий без предварительной разметки:

1 – корпус; 2 – кернер; 3 -вал

Центровые отверстия с неравномерным износом либо с повреждениями подвергаются исправлениям с помощью резца. Для осуществления операции каретка суппорта станка, находящаяся сверху, поворачивается на угол конуса.

Как осуществлять контроль изготовления конических поверхностей

Внешние конуса измеряются с помощью универсального угломера либо специального шаблона. Калибр-втулки служат для проверки точных параметров конуса. Кроме угла конуса, они показывают и его сечения. Карандашом наносят на обработанную поверхность несколько меток. Калибр-втулку помещают сверху на контрольный конус.

Рис. 8. Калибр-втулка для проверки наружных конусов (а) и пример ее применения (б):

A, B – метки

Поворачивая инструмент в разные стороны и легко нажимая на него, добиваются, что метки на качественно обработанном конусе стираются полностью. Конец конусной детали должен быть расположен между отметками А и В.

Контроль конических отверстий осуществляют калибром-пробкой. Качество отверстия показывает плотность прилегания калибра к обработанной поверхности. Нанесением тонкого слоя красящего вещества на пробку калибра, можно определить: если краска исчезнет возле большого сечения – угол конуса занижен, если возле малого – увеличен.

Что такое машинный конус?

`;

Промышленность

Факт проверен

Пол Скотт

Машинный конус представляет собой систему крепления, в которой используются принципы трения для надежной фиксации насадки инструмента в шпинделе станка. Это достигается за счет обработки конического профиля хвостовика или стержня насадки инструмента, который входит в зеркальное углубление в шпинделе станка. Давление на заготовку прочно фиксирует конус станка, а трение по всей площади контакта надежно удерживает сверло. Инструментальные долота, предназначенные для легких операций, обычно полагаются только на это трение для их закрепления, в то время как те, которые используются для обработки с высоким крутящим моментом, могут также иметь шпоночную систему или иметь резьбу. Обычно используется несколько типов машинных конусов, все из которых имеют одни и те же основные принципы и предлагают быстрый, простой и экономичный метод блокировки резцов.

Биты инструментов, предназначенные для использования в сверлильных станках, фрезерных станках и токарных станках, требуют надежной системы блокировки при использовании. На рабочие насадки действует значительное усилие, а плохо закрепленная насадка может испортить заготовку, повредить станок или нанести серьезные травмы оператору станка. Машинные конусы достигают этого блокирующего действия путем сопряжения обработанного конуса хвостовика с соответствующим углублением в шпинделе. Трение, возникающее между этими двумя поверхностями, создает удивительно надежное соединение и способно передавать значительный крутящий момент на долото инструмента. Простота конструкции также означает быструю смену бит, что повышает производительность.

На рабочие насадки действует значительное усилие, а плохо закрепленная насадка может испортить заготовку, повредить станок или нанести серьезные травмы оператору станка. Машинные конусы достигают этого блокирующего действия путем сопряжения обработанного конуса хвостовика с соответствующим углублением в шпинделе. Трение, возникающее между этими двумя поверхностями, создает удивительно надежное соединение и способно передавать значительный крутящий момент на долото инструмента. Простота конструкции также означает быструю смену бит, что повышает производительность.

, предназначенные для использования в легких машинах, таких как сверлильные станки, обычно полагаются на трение, создаваемое только конусом, для блокировки долота. Конусы для тяжелых машин могут также включать резьбу, нарезанную на двух поверхностях, или систему тяги для улучшения посадки конуса. Некоторые конструкции конусов тяжелых машин имеют ключевую особенность, которая также помогает противостоять высоким силам крутящего момента. Многие конические насадки для инструментов имеют соответствующие прорези в хвостовике и шпинделе насадки, которые позволяют использовать клин для надежной посадки и смещения насадки.

Конусы для тяжелых машин могут также включать резьбу, нарезанную на двух поверхностях, или систему тяги для улучшения посадки конуса. Некоторые конструкции конусов тяжелых машин имеют ключевую особенность, которая также помогает противостоять высоким силам крутящего момента. Многие конические насадки для инструментов имеют соответствующие прорези в хвостовике и шпинделе насадки, которые позволяют использовать клин для надежной посадки и смещения насадки.

Существует несколько различных конструкций машинного конуса, используемых для закрепления насадок, включая варианты Morse, Brown & Sharp, Jarno, R8 и Jacobs Taper. Каждый член этого семейства имеет небольшие отличия в дизайне, хотя все они функционируют одинаково. Каждая серия машинных конусов обычно имеет ряд различных размеров и, как правило, продается в наборах. Эта система блокировки инструмента намного проще и дешевле в производстве, чем другие типы, такие как кулачковые патроны, что делает конусообразный станок особенно эффективным и экономичным устройством.

Каждый член этого семейства имеет небольшие отличия в дизайне, хотя все они функционируют одинаково. Каждая серия машинных конусов обычно имеет ряд различных размеров и, как правило, продается в наборах. Эта система блокировки инструмента намного проще и дешевле в производстве, чем другие типы, такие как кулачковые патроны, что делает конусообразный станок особенно эффективным и экономичным устройством.

Вам также может понравиться

Рекомендуется

КАК ПОКАЗАНО НА:

Резка длинных конических поверхностей | Инжиниринг режущего инструмента

Автор Брандт Тейлор

Опубликовано

02 марта 2021 г. – 19:15

– 19:15

В этой статье показан метод настройки для резки длинных конических поверхностей на трехосевом фрезерном станке. Изготавливаемая деталь имеет длину 533,4 мм (21 дюйм), ширину 101,6 мм (4 дюйма) и толщину 50,8 мм (2 дюйма). Она имеет конусность 0,3 градуса по длине и конусность 4,3 градуса по ширине. Кроме того, перпендикулярно каждой конической поверхности имеются резьбовые отверстия.0003

Мне удобно при резке длинной детали на фрезерном станке держать деталь двумя фрезерными тисками. На рис. 1 показана готовая деталь, установленная на двух тисках. Поверхность, параллельная столу станка, с резьбовыми отверстиями имеет конусность 0,3 градуса с 13 5/16-18 отверстиями, перпендикулярными конусной поверхности.

Готовая деталь показана установленной на двух тисках (слева). Готовая деталь отображается на установке с блоками угла, используемыми для установки угла 4,3 градуса (справа). Изображение предоставлено Б. Тейлором

Так вот вопрос как точно выставить конусность. Что я делаю, так это делаю L-образные угловые блоки, чтобы они помещались между станиной тисков и частью с короткой ножкой L напротив конца детали. Один из этих блоков показан на станине тисков рядом с деталью. Угловые блоки фрезеруются на станке с ЧПУ из алюминиевого листа толщиной 6,35 мм (0,25 дюйма). Конусность составляет 2,794 мм (0,11 дюйма) в части длиной 533,4 мм. Внутренние поверхности L расположены под прямым углом друг к другу и скошены на 0,3 градуса от внешних поверхностей. Когда короткая ножка L прилегает к концу детали, обеспечивается правильный угол. Это дает оператору визуальную уверенность в правильности срезаемого угла. Пусть угол делает станок с ЧПУ, и работа станочника упрощается.

Что я делаю, так это делаю L-образные угловые блоки, чтобы они помещались между станиной тисков и частью с короткой ножкой L напротив конца детали. Один из этих блоков показан на станине тисков рядом с деталью. Угловые блоки фрезеруются на станке с ЧПУ из алюминиевого листа толщиной 6,35 мм (0,25 дюйма). Конусность составляет 2,794 мм (0,11 дюйма) в части длиной 533,4 мм. Внутренние поверхности L расположены под прямым углом друг к другу и скошены на 0,3 градуса от внешних поверхностей. Когда короткая ножка L прилегает к концу детали, обеспечивается правильный угол. Это дает оператору визуальную уверенность в правильности срезаемого угла. Пусть угол делает станок с ЧПУ, и работа станочника упрощается.

Обратите внимание на рабочий упор напротив одного из угловых блоков. Это дополнительная гарантия правильности установки. Вам нужна жесткая, позитивная установка, чтобы станок мог агрессивно резать металл. Это один из способов окупить время установки.

На рис. 2 показана готовая деталь установки с угловыми блоками, используемыми для установки угла 4,3 градуса. Здесь используются три угловых блока. Из-за отношения конуса к другим поверхностям удерживать деталь в тисках нецелесообразно. Обратите внимание на вкладку в нижней части углового блока. Этот выступ входит в Т-образные пазы в столе станка. Это ускоряет настройку, поскольку положение углового блока по оси Y задается выступом, вставляемым в Т-образный паз. Когда деталь размещается на трех угловых блоках, устанавливается положение оси Y, а поверхности детали по оси X параллельны оси X станка. Деталь удерживается Т-образным зажимом обычным способом.

Здесь используются три угловых блока. Из-за отношения конуса к другим поверхностям удерживать деталь в тисках нецелесообразно. Обратите внимание на вкладку в нижней части углового блока. Этот выступ входит в Т-образные пазы в столе станка. Это ускоряет настройку, поскольку положение углового блока по оси Y задается выступом, вставляемым в Т-образный паз. Когда деталь размещается на трех угловых блоках, устанавливается положение оси Y, а поверхности детали по оси X параллельны оси X станка. Деталь удерживается Т-образным зажимом обычным способом.

На рис. 3 показаны три различных используемых угловых блока. Этот способ установки углов обеспечивает более жесткую настройку, чем использование наклонного стола, наклонных тисков или синусоидальной пластины. Более жесткая установка означает более быстрое удаление металла и лучшее качество поверхности. Я считаю, что время, затрачиваемое на изготовление угловых блоков, делает этот тип работы проще, чем возиться с калибровочными блоками для установки углов.

В общем, экономия времени.

Глоссарий терминов

- числовое программное управление (ЧПУ)

числовое программное управление (ЧПУ)

Микропроцессорный контроллер, предназначенный для станка, который позволяет создавать или модифицировать детали. Программируемое числовое управление активирует сервоприводы станка и приводы шпинделя и управляет различными операциями обработки. См. DNC, прямое числовое управление; ЧПУ, числовое управление.

- групповая резка (фрезерование)

групповая резка (фрезерование)

Обработка несколькими фрезами, установленными на одной оправке, как правило, для одновременной резки.

- фрезерование

фрезерование

Операция механической обработки, при которой металл или другой материал удаляется путем подачи мощности на вращающийся резак. При вертикальном фрезеровании режущий инструмент устанавливается вертикально на шпиндель. При горизонтальном фрезеровании режущий инструмент устанавливается горизонтально либо непосредственно на шпиндель, либо на оправку.

Горизонтальное фрезерование далее подразделяется на обычное фрезерование, при котором фреза вращается против направления подачи или «вверх» в заготовку; и попутное фрезерование, при котором фреза вращается в направлении подачи или «вниз» в заготовку. К фрезерным операциям относятся плоскостное или поверхностное фрезерование, торцевое фрезерование, торцевое фрезерование, угловое фрезерование, фасонное фрезерование и профилирование.

Горизонтальное фрезерование далее подразделяется на обычное фрезерование, при котором фреза вращается против направления подачи или «вверх» в заготовку; и попутное фрезерование, при котором фреза вращается в направлении подачи или «вниз» в заготовку. К фрезерным операциям относятся плоскостное или поверхностное фрезерование, торцевое фрезерование, торцевое фрезерование, угловое фрезерование, фасонное фрезерование и профилирование. - Фрезерный станок (фрезерный станок)

Фрезерный станок (фрезерный станок)

Работает с концевыми фрезами и фрезами на оправке. Особенности включают головку со шпинделем, который приводит в движение фрезы; колонна, колено и стол, обеспечивающие движение по трем декартовым осям; и основание, поддерживающее компоненты и вмещающее насос для смазочно-охлаждающей жидкости и резервуар. Заготовка устанавливается на стол и подается во вращающуюся фрезу или концевую фрезу для выполнения операций фрезерования; вертикальные фрезерные станки также подают концевые фрезы в работу с помощью пиноли, установленной на шпинделе.

Модели варьируются от небольших ручных машин до больших станков с постельным бельем и дуплексных мельниц. Все они принимают одну из трех основных форм: вертикальную, горизонтальную или конвертируемую горизонтальную/вертикальную. Вертикальные станки могут быть коленного типа (стол устанавливается на колено, которое можно приподнять) или станочного типа (стол надежно поддерживается и перемещается только горизонтально). Как правило, горизонтальные машины крупнее и мощнее, а вертикальные машины легче, но более универсальны и просты в настройке и эксплуатации.

Модели варьируются от небольших ручных машин до больших станков с постельным бельем и дуплексных мельниц. Все они принимают одну из трех основных форм: вертикальную, горизонтальную или конвертируемую горизонтальную/вертикальную. Вертикальные станки могут быть коленного типа (стол устанавливается на колено, которое можно приподнять) или станочного типа (стол надежно поддерживается и перемещается только горизонтально). Как правило, горизонтальные машины крупнее и мощнее, а вертикальные машины легче, но более универсальны и просты в настройке и эксплуатации. - параллельный

параллельный

Полоса или блок прецизионно отшлифованного материала, используемый для подъема заготовки, удерживая ее параллельно рабочему столу, чтобы предотвратить контакт фрезы со столом.

Автор

Брандт Тейлор

978-838-2979

Брандт Тейлор является владельцем берлинской, штат Массачусетс, компании Taylor Engineering, механического цеха и производителя токарных патронов.

Горизонтальное фрезерование далее подразделяется на обычное фрезерование, при котором фреза вращается против направления подачи или «вверх» в заготовку; и попутное фрезерование, при котором фреза вращается в направлении подачи или «вниз» в заготовку. К фрезерным операциям относятся плоскостное или поверхностное фрезерование, торцевое фрезерование, торцевое фрезерование, угловое фрезерование, фасонное фрезерование и профилирование.

Горизонтальное фрезерование далее подразделяется на обычное фрезерование, при котором фреза вращается против направления подачи или «вверх» в заготовку; и попутное фрезерование, при котором фреза вращается в направлении подачи или «вниз» в заготовку. К фрезерным операциям относятся плоскостное или поверхностное фрезерование, торцевое фрезерование, торцевое фрезерование, угловое фрезерование, фасонное фрезерование и профилирование. Модели варьируются от небольших ручных машин до больших станков с постельным бельем и дуплексных мельниц. Все они принимают одну из трех основных форм: вертикальную, горизонтальную или конвертируемую горизонтальную/вертикальную. Вертикальные станки могут быть коленного типа (стол устанавливается на колено, которое можно приподнять) или станочного типа (стол надежно поддерживается и перемещается только горизонтально). Как правило, горизонтальные машины крупнее и мощнее, а вертикальные машины легче, но более универсальны и просты в настройке и эксплуатации.

Модели варьируются от небольших ручных машин до больших станков с постельным бельем и дуплексных мельниц. Все они принимают одну из трех основных форм: вертикальную, горизонтальную или конвертируемую горизонтальную/вертикальную. Вертикальные станки могут быть коленного типа (стол устанавливается на колено, которое можно приподнять) или станочного типа (стол надежно поддерживается и перемещается только горизонтально). Как правило, горизонтальные машины крупнее и мощнее, а вертикальные машины легче, но более универсальны и просты в настройке и эксплуатации.