Развертывание – Токарное дело

РазвертываниеКатегория:

Токарное дело

Развертывание

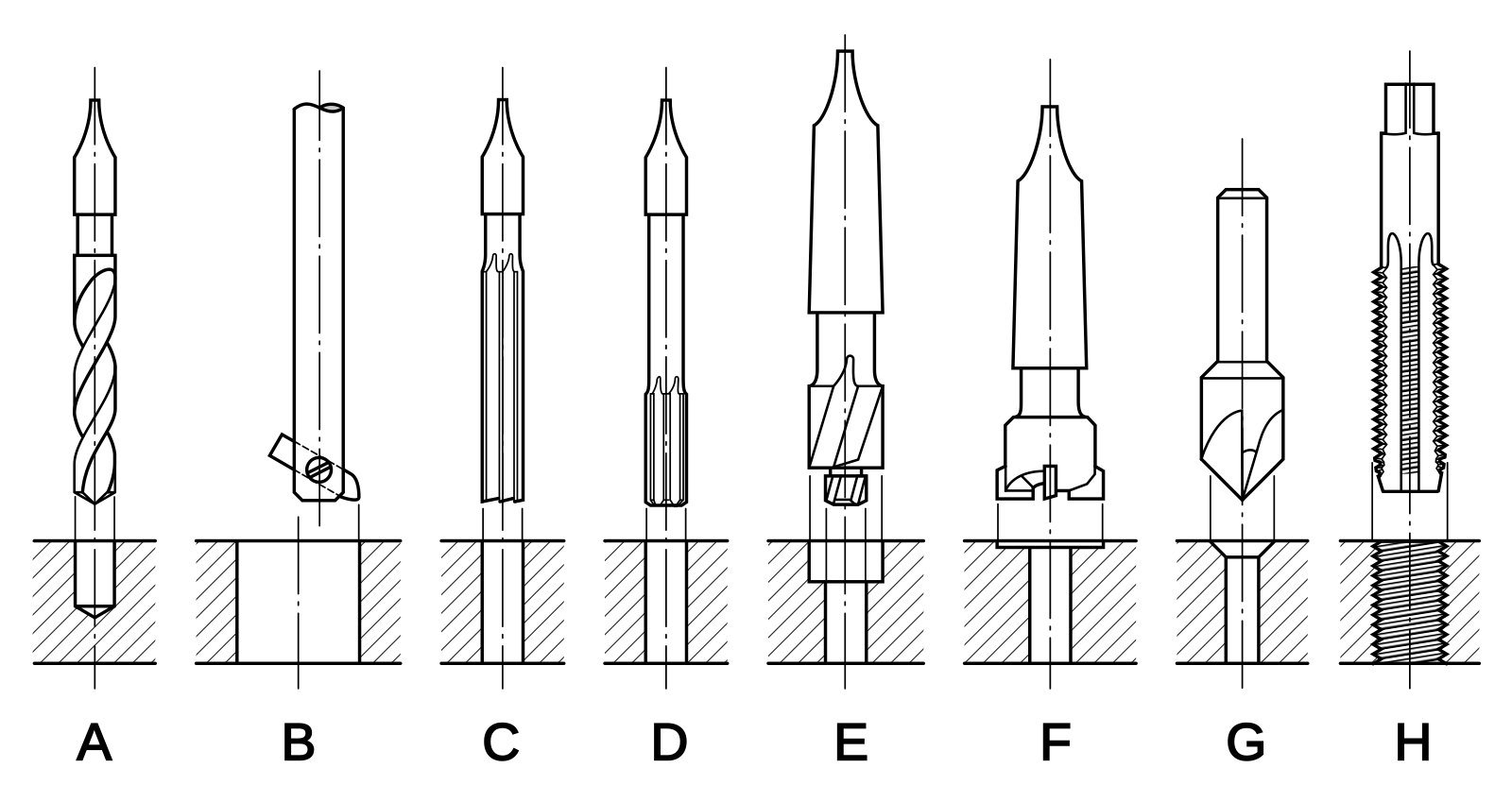

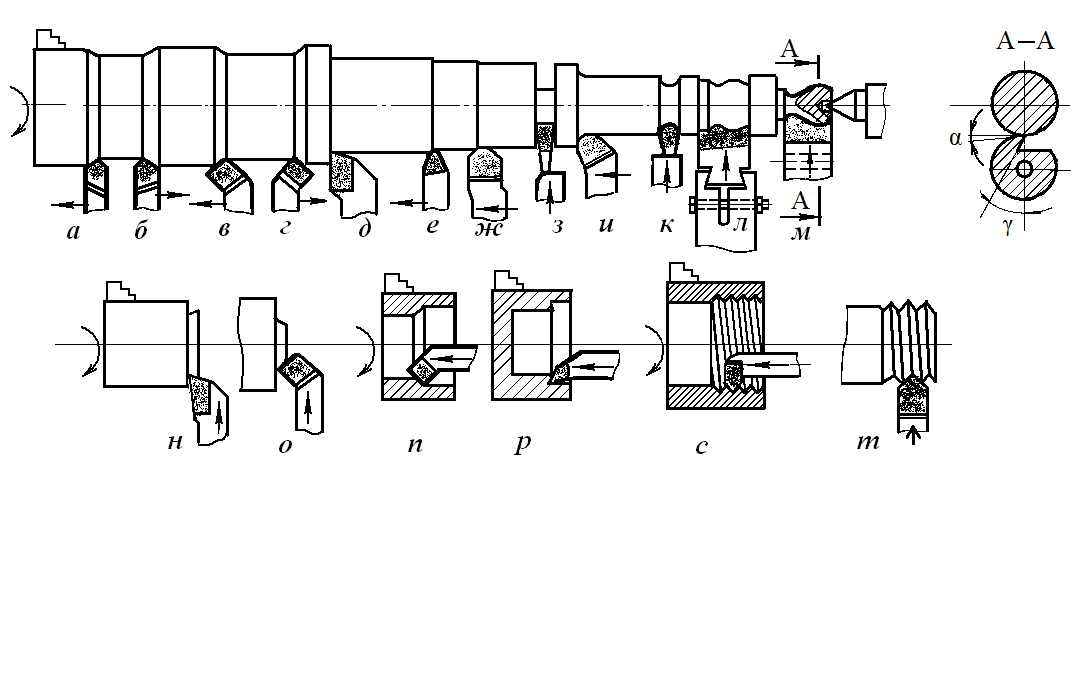

Для точной чистовой обработки отверстий применяют многолезвийные размерные инструменты — разверти и. Развертка обеспечивает точность по классам 3а, 3, 2а, 2 и 8—9 классы шероховатости. Обработка последовательно двумя развертками может обеспечить десятый класс шероховатости поверхности. Как и при зенкеровании, развертыванием нельзя устранить биение или перекос отверстия, если они имелись после предыдущей обработки. Развертки делят на слесарные (ручные) и станочные (машинные), хвостовые и насадные, цельные и сборные (со вставными ножами). Применяют также регулируемые (установочные) развертки, размер которых можно регулировать в небольших пределах.

Развертка состоит из рабочей части, шейки и хвостовика. Хвостовик машинной развертки конический (конус Морзе), у ручных развермА цилиндрический с киал |КГ|ОМ иод ворон.к

1. КОНТРОЛЬ ДИАМЕТРА ВЫТОЧКИ.

2. МАШИННЫЕ РАЗВЕРТКИ: а — хвостовая регулируемая со «стачными ножами, б – хвостовая твердосплавная. в — насадная твердосплавная: 1 — рабочая часть. 2 шейка. 3 хвостовик: 1 — длина рабочей части. 1. общая длина развертки

На рабочей части развертки различают следующие элементы: направляющий конус, облегчающий ввод развертки в отверстие, заборный конус и калибрующую часть.

Заборный конус — режущий элемент развертки. Режущие кромки на заборном конусе остро заточены. Угол заборного конуса 2<р составляет 8—12° для обработки чугуна и 24- 30° для обработки стали.

Калибрующая часть — цилиндрический участок развертки, служащий для направления развертки в отверстии и для калибрования отверстия. Режущие зубья на этом участке имеют узкие шлифованные ленточки шириной 0,05—0,2 мм. Диаметр развертки, измеренный по ленточкам противолежащих зубьев, соответствует диаметру обрабатываемого отверстия. Для облегчения вывода развертки из^от-верстия на калибрующей части по ленточкам шлифуется обратный конус: занижается диаметр в сторону хвостовика на 0,04—0,08 мм.

3. Элементы рабочей части и геометрия развертки

4. НЕРАВНОМЕРНОСТЬ ШАГА РАЗВЕРТКИ

5. РАЗВЕРТКИ с ВИНТОВЫМИ ЗУБЬЯМИ: а — угол наклона винтовой канавки

6. СХЕМЫ «РАЗБИВКИ» ОТВЕРСТИЯ ПРИ ЖЕСТКОМ КРЕПЛЕНИИ РАЗВЕРТКИ: а — до развертывания, б — после развертывании

Геометрия зуба развертки на режущей части (заборном конусе) и на калибрующей части показана на рис. 3. Шаг между зубьями развертки делается неравномерным. Если у развертки, например, зубьев, то центральный угол составляет не 30=, а 33°, 34°30’, 36°, 37°30’, 39°; при этом противолежащие зубья должны располагаться на одном диаметре, что важно для контроля развертки. Неравномерность шага устраняет огранку обработанного отверстия.

Высокое качество обработки обеспечивают развертки со спиральными (винтовыми) канавками.

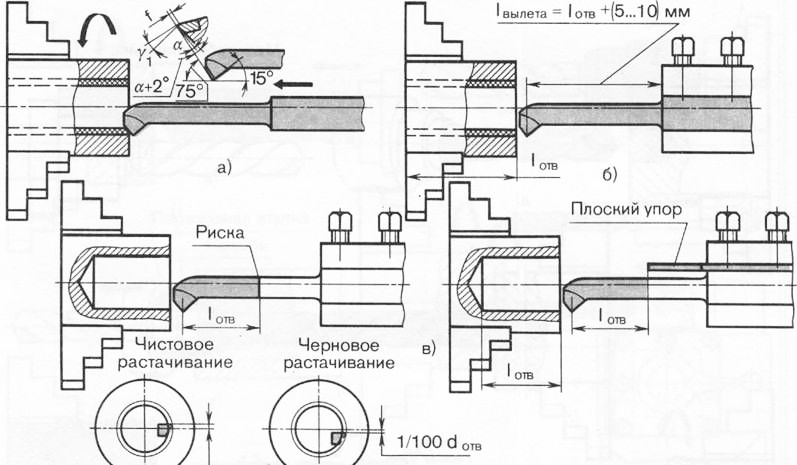

Перед развертыванием отверстие и развертку очищают от стружки и грязи, тщательно протирают.

Если хвостовик развертки закреплен непосредственно в пиноли задней бабки, то незначительная несоосность хвостовика и рабочей части развертки, перекос осей пиноли или загрязнение посадочного конуса вызовут неравномерное срезание припуска: отверстие будет иметь больший диаметр у торцов и меньший в середине отверстия.

Чтобы припуск срезался равномерно и не было «разбивки» отверстия, развертку закрепляют в качающейся оправке: корпус оправки устанавливают в пиноли, а собственно оправка, несущая развертку, связывается с корпусом шарниром.

Для развертывания отверстий диаметром более 60 мм можно применять двухкромочную «плавающую» пластину-развертку, которая свободно вставляется в горизонтальный паз оправки. Пластина-развертка состоит из двух ножей, оснащенных пластинками твердого сплава и соединенных друг с друг ом винтами. Ножи можно перемещать при регулировке инструмента на размер.

Припуск на развертывание зависит от диамет ра отверстия и от обрабатываемого материала и составляет 0,08—0,2 мм на сторону. Выбор режимов резания при развертывании. Подача при развертывании принимается в два-три раза большей, чем при сверлении отверстия такого же диаметра, а скорость резания в два-три раза меньше. Величина подачи на шероховатость обработанного отверстия не влияет, так как она зависит только от состояния кромки на калибрующей части. Необходимость низкой скорости резания при развертывании объясняется явлением наростообразования; при низкой скорости резания нарост па режущей кромке не образуется, что обеспечивает высокое качество обработки.

Необходимость низкой скорости резания при развертывании объясняется явлением наростообразования; при низкой скорости резания нарост па режущей кромке не образуется, что обеспечивает высокое качество обработки.

7. КАЧАЮЩАЯСЯ ОПРАВКА ДЛЯ РАЗВЕРТКИ: 1 — оправка, 2 — штифт. 3 — корпус. 4 — шарик. 5 — подпятник

8. «ПЛАВАЮЩАЯ» РЕГУЛИРУЕМАЯ ПЛАСТИНА-РАЗВЕРТКА

Реклама:

Читать далее:

Центрование на токарном станке

Статьи по теме:

- Основные направления модернизации токарных станков

- Применение группового метода обработки деталей

- Рационализация технологического процесса

- Уменьшение времени на управление станком

- Уменьшение времени на измерение детали

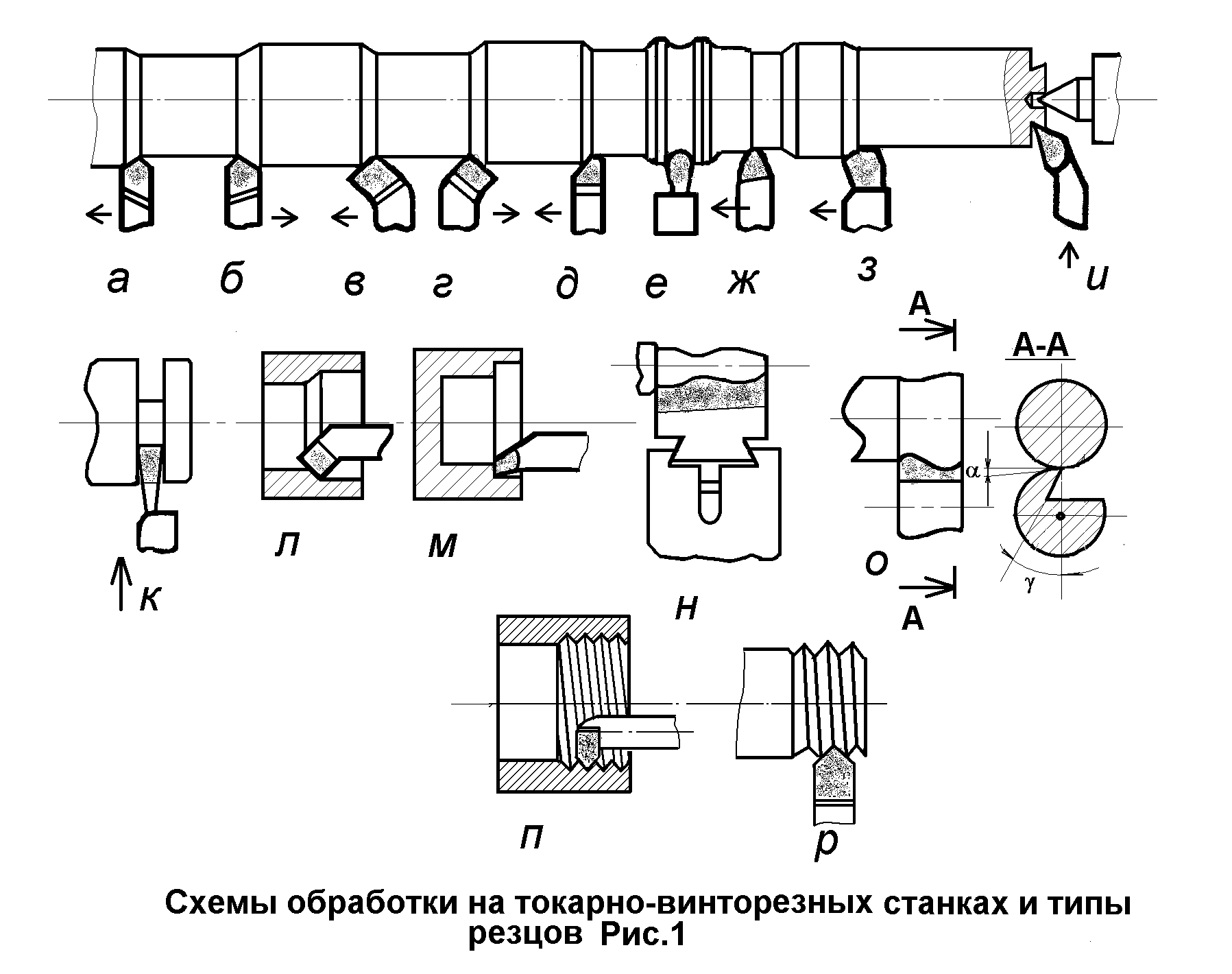

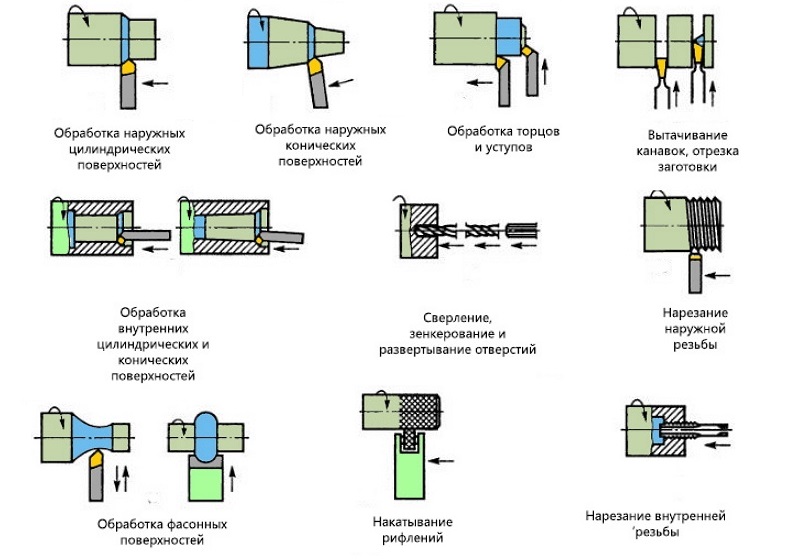

Зенкерование и развертывание на токарном станке

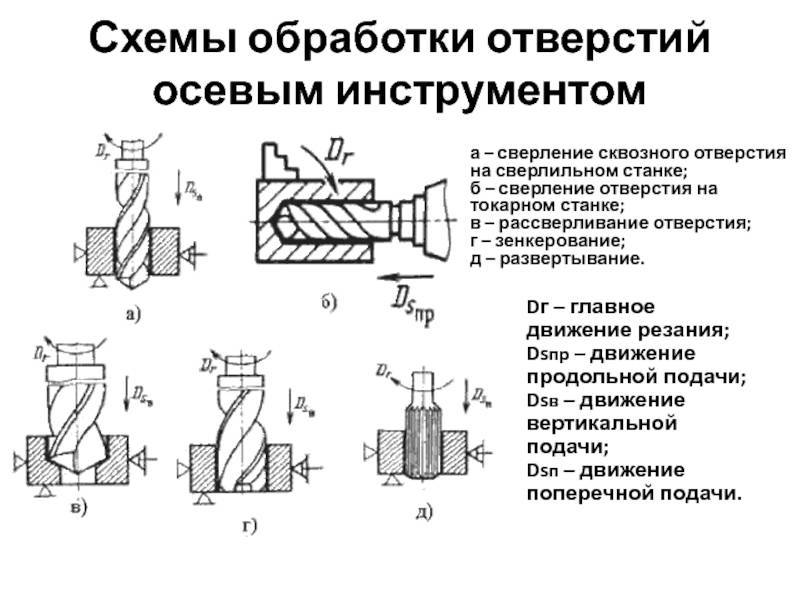

Зенкер — многолезвийный инструмент, применяемый для предварительной обработки отверстий, полученных прошивкой, отливкой или сверлением на токарных станках. Он, как и сверло, имеет рабочую часть, хвостовик и шейку. Резание производится торцовой частью, имеющей как минимум 3 зуба и не имеющий перемычки. Направление у зенкера осуществляется большим количеством ленточек, поэтому точность направления выше, чем у спирального сверла. Главный угол в плане принимается равным 45—60° в зависимости от твердости обрабатываемого материала: для твердого угол меньше, для мягкого — больше.

Он, как и сверло, имеет рабочую часть, хвостовик и шейку. Резание производится торцовой частью, имеющей как минимум 3 зуба и не имеющий перемычки. Направление у зенкера осуществляется большим количеством ленточек, поэтому точность направления выше, чем у спирального сверла. Главный угол в плане принимается равным 45—60° в зависимости от твердости обрабатываемого материала: для твердого угол меньше, для мягкого — больше.

Для обработки неглубоких конических поверхностей и снятия внутренних фасок применяются конические многозубые зенкеры, называемые зенковками. Угол при вершине у зенковок может быть равным 60, 75, 90 и 120°.

Зенкеры делятся на два типа: первый — для предварительной обработки и второй — для окончательной. Диаметр зенкера первого типа меньше номинального размера обрабатываемого отверстия, а диаметр второго типа больше.

Для обработки отверстий в твердых материалах применяются зенкеры, оснащенные пластинками из твердого сплава.

При обработке глухих отверстий с плоским дном применяются зенкеры со специальной заточкой.

Отверстия в поковках или отливках всегда имеют биение, поэтому перед зенкерованием их растачивают на некоторую глубину резцом, чтобы обеспечить направление зенкеру.

Обработка зенкером обеспечивает получение отверстий 3—4-го класса точности с чистотой до 6-го класса. Зенкеры бывают сплошными, спиральными диаметром до 32 мм и насадными для больших диаметров отверстий. Зенкеры устанавливаются в коническое отверстие пиноли задней бабки либо крепятся в специальной державке, устанавливаемой в резцедержателе на суппорте станка.

Развертывание. Развертывание обеспечивает получение цилиндрических и конических отверстий точных размеров с хорошим качеством поверхности.

Развертка представляет из себя многолезвийный инструмент, предназначенный для снятия небольшого припуска по диаметру отверстия.

Развертки могут быть цельными и регулируемыми. В отличие от зенкеров они имеют большее число зубьев и снимают меньший припуск.

Цельные развертки обеспечивают стабильный размер отверстия до определенного предела износа. Развертки регулируемые сложны в изготовлении и эксплуатации.

Развертки регулируемые сложны в изготовлении и эксплуатации.

Развертка состоит из рабочей части, шейки и хвостовика. Конусная заборная режущая часть служит для снятия припуска. Угол заточки ее зависит от свойств обрабатываемого материала. Цилиндрический участок служит для калибровки отверстия, скошенный конический — предупреждает заедание развертки в отверстии.

Развертки могут быть ручными и машинными. У машинных разверток угол заборной части больше, чем у ручных.

Для диаметров до 32 мм применяют цельные развертки, для больших диаметров используют насадные развертки.

Развертывание не выправляет положения оси отверстия. Для самоустанавливания развертки применяют плавающие оправки с шарнирным креплением. Это позволяет развертке самой правильно установиться в обрабатываемом изделии.

Токарный станок – техника – сверление глубоких отверстий

перейдите на страницу выше – токарный станок – техника

Токарный станок – сверление глубоких отверстий

Эта страница посвящена сверлению длинных отверстий. Один из способов сделать это — перевернуть заготовку. Это гарантирует, что два разреза не совпадут.

Один из способов сделать это — перевернуть заготовку. Это гарантирует, что два разреза не совпадут.

При сверлении длинных отверстий возникает два класса проблем. Есть те, где заготовка слишком широка, чтобы поместиться в отверстии шпинделя, а есть те, где она поместится в отверстии шпинделя.

Сверление глубоких отверстий, где заготовка не входит в отверстие шпинделя

На первый взгляд может показаться, что самое длинное отверстие можно просверлить, когда заготовка занимает левую половину длины станины. Сверло займет правую половину длины станины станка.

однако можно просверлить более глубокие отверстия двумя способами.

Допустим, заготовка составляет 2/3 длины станины. Сверло на 1/3 поместится в оставшееся пространство и просверлит 1/3 глубины.

Если заготовку перевернуть, можно просверлить другую ее половину тем же сверлом.

Если задняя бабка снята, можно вставить сверло длиной 2/3 в существующее отверстие, заменить заднюю бабку, установить сверло в патрон задней бабки и просверлить оставшуюся часть отверстия.

Сверление глубоких отверстий, в которых заготовка будет соответствовать отверстию шпинделя

Это аналогично предыдущему, за исключением того, что правый конец заготовки будет находиться перед патроном, поэтому, если длина станины x тогда заготовка может иметь длину х и сверло длины х поместится между задней бабкой и заготовкой и просверлит отверстие длиной х.

Просверлив отверстие x длины, можно было бы использовать описанный выше прием, чтобы просверлить отверстие 2 * x длины.

Затем можно повернуть заготовку и сделать то же самое снова.

Различные проблемы

Использование задней бабки для удержания сверла не очень удобно. В качестве альтернативы можно полностью снять заднюю бабку и вместо этого удерживать сверло в специальной оправке, предназначенной для сверл с коническим хвостовиком. Но вместо конусов сделана втулка для удержания сверла. Если втулка достаточно длинная и имеет внешнюю втулку, которую можно затянуть, можно использовать сверло любой длины.

Следующая проблема заключается в том, что очень длинные сверла найти непросто. Один из способов сделать длинное сверло — использовать кузнечное сверло с более узким хвостовиком и припаять его серебряным припоем к стальной трубе или стержню, просверленному для этого хвостовика.

При работе с очень длинными и тонкими заготовками существует проблема их провисания под собственным весом. Эту проблему можно решить вдоль части над станиной станка с помощью фиксированного люнета.

Там, где заготовка проходит через шпиндель, она может поддерживаться люнетом шпинделя.

рис. устойчивый шпиндель

Этот люнет крепится к шпинделю и вращается вместе со шпинделем

Если он не достает достаточно далеко, можно сделать люнет, который будет состоять из куска пластиковой трубки.

(Эти детали были изготовлены для использования в составе системы подачи прутка)

рис. удлиненный шпиндельный люнет

В этом случае люнет крепится к корпусу, закрывающему шестерню переключения, и не вращается

Вот так:

Нравится Загрузка. ..

..

Как сверлить нецентральные отверстия на токарном станке

крутой гусь

Известный член

- #1

Мне нужно просверлить два отверстия шириной 0,5 дюйма и шириной 0,25 дюйма в круглом алюминиевом прикладе. 0,5 дюйма для поршня и 0,25 дюйма для поршневого клапана. Я работаю над созданием своего первого проекта двигателя, и я нашел некоторые инструкции и планы здесь http://books.google.com/books?id=Se…page&q=popular mechanics steam engine&f=false

Теперь у меня вопрос: как мне просверлить эти два нецентральных отверстия на моем токарном станке 7X14? Шаг, который у меня есть, это 4-х кулачковый патрон, сверлильный патрон с задней бабкой, центрирующие сверла и несколько сверл. Недавно я научился центрировать заготовку в 4-х кулачковом патроне и теперь у меня это хорошо получается

Недавно я научился центрировать заготовку в 4-х кулачковом патроне и теперь у меня это хорошо получается

мклоц

Известный член

- #2

—

* Есть много способов сделать это…

Грубое центрирование можно выполнить с мертвой точкой в задней бабке.

Заостренный (т. е. конический) конец двустороннего кромочного искателя работает хорошо.

Я предпочитаю насосный центр и DI для этой работы. Это обсуждалось ранее, поэтому вы можете узнать больше об этом с помощью функции поиска.

медвежья машина1

Старший член

- #3

Джим

железный человек

Известный член

- #4

Продолжайте работать над ним, вы будете гордиться, когда он заработает.

железный человек (Рэй)

медвежья машина1

Старший член

- #5

Это две разные настройки, но идея одна и та же, то есть использование острия иглы, проходящего по центральной установочной метке, и регулировка детали в четырехкулачковом патроне до тех пор, пока циферблатный индикатор не начнет работать с нулевыми часами, положение действительно по центру.

BC1

Джим

крутой гусь

Известный член

- #6

Спасибо, Ironman, за поддержку.

Спасибо mklotz за предложение. Поищу на этом форуме информацию.

медвежья машина1

Старший член

- #7

BC1

Джим

Дэйв Г.

Известный член

- #8

Когда мне нужно расточить такое отверстие, как это, я предпочитаю устанавливать деталь на фрезерном станке и использовать кромкомер или индикатор, чтобы найти кромки, необходимые для установки опорной точки. Как только опорная точка будет найдена, я перейду к месту расположения отверстия и просверлю центральное отверстие под углом 60 градусов в детали. Затем деталь свободно зажимается в 4 кулачке токарного станка, а индикаторный стержень вставляется в центрированное просверленное отверстие, а другой конец помещается по центру в задней бабке токарного станка. Индикаторный стержень может быть изготовлен из любого вида стали, главное, чтобы он был прямым, мой диаметр 3/8 дюйма. Он должен иметь острие с наружной резьбой под углом 60 градусов на конце, вставленное в центр детали, и центральное охватывающее отверстие под углом 60 градусов. на другом конце, который подходит к центру задней бабки. Длина моего стержня составляет около 8 дюймов. Как только стержень окажется на месте, вы вручную повернете патрон, и стержень индикатора начнет качаться. Индикатор, размещенный на наружном диаметре стержня рядом с деталью, позволит регулировать кулачки патрона до тех пор, пока при вращении патрона рукой не будет движения стрелки индикатора. Я обнаружил, что могу получить очень хорошую точность, используя этот метод. Это всего лишь один из способов сделать то, что вы пытаетесь сделать, и это метод, который я обычно использую. Если у вас есть интерес к этому методу, я с удовольствием установил бы его на свой токарный станок и сделал фотографии, чтобы дать лучшее описание. Дэйв

Как только стержень окажется на месте, вы вручную повернете патрон, и стержень индикатора начнет качаться. Индикатор, размещенный на наружном диаметре стержня рядом с деталью, позволит регулировать кулачки патрона до тех пор, пока при вращении патрона рукой не будет движения стрелки индикатора. Я обнаружил, что могу получить очень хорошую точность, используя этот метод. Это всего лишь один из способов сделать то, что вы пытаетесь сделать, и это метод, который я обычно использую. Если у вас есть интерес к этому методу, я с удовольствием установил бы его на свой токарный станок и сделал фотографии, чтобы дать лучшее описание. Дэйв

крутой гусь

Известный член

- #9

Если у вас есть время, пожалуйста, опубликуйте несколько фотографий вашей установки для этого метода, и я очень хочу узнать о вашем методе и использовать его в моей сборке движка 9.0009

Если у вас есть время, пожалуйста, опубликуйте несколько фотографий вашей установки для этого метода, и я очень хочу узнать о вашем методе и использовать его в моей сборке движка 9.0009bearcar1: На данный момент у меня нет разверток. На самом деле я ищу на ebay, чтобы купить некоторые. Есть ли у вас какие-либо рекомендации по размерам, которые я должен купить? Кроме того, не могли бы вы подробнее рассказать о настройке, которую вы разместили здесь, с циферблатным индикатором? Я уже слышал на этом форуме о вигглере, но не знаю, как им пользоваться. Я поискал в Интернете и нашел вот это http://www.metalwebnews.com/howto/wiggler/wiggler.html, но большая его часть прошла выше моей головы

медвежья машина1

Старший член

- #10

В этом случае любое несовпадение центральной всплывающей метки приведет к тому, что указатель будет колебаться вокруг истинной центральной точки, на которую я хочу указать. Прикрепив мой циферблатный индикатор к фиксированному месту на седле моего токарного станка (я обычно использую инструментальную стойку, поскольку она удобна), я подношу конец индикатора с пуговицей к указателю стрелки виглера. Что происходит, так это то, что циферблатный индикатор теперь будет показывать высокое и низкое состояние указателя (до тех пор, пока он не окажется в центре, центральная всплывающая метка будет «вращаться» вокруг центральной оси), поскольку патрон, удерживающий деталь, вращается вручную. Обычно я устанавливаю циферблатный индикатор так, чтобы он был обращен наружу и располагал его как можно ближе к центральной высоте, но его можно настроить так, чтобы он был направлен вверх, если кому-то удобнее делать это таким образом. Деталь, удерживаемая в четырехкулачковом патроне, затем перемещается с помощью кулачков патрона до тех пор, пока игла DI не перестанет двигаться при вращении патрона.

В этом случае любое несовпадение центральной всплывающей метки приведет к тому, что указатель будет колебаться вокруг истинной центральной точки, на которую я хочу указать. Прикрепив мой циферблатный индикатор к фиксированному месту на седле моего токарного станка (я обычно использую инструментальную стойку, поскольку она удобна), я подношу конец индикатора с пуговицей к указателю стрелки виглера. Что происходит, так это то, что циферблатный индикатор теперь будет показывать высокое и низкое состояние указателя (до тех пор, пока он не окажется в центре, центральная всплывающая метка будет «вращаться» вокруг центральной оси), поскольку патрон, удерживающий деталь, вращается вручную. Обычно я устанавливаю циферблатный индикатор так, чтобы он был обращен наружу и располагал его как можно ближе к центральной высоте, но его можно настроить так, чтобы он был направлен вверх, если кому-то удобнее делать это таким образом. Деталь, удерживаемая в четырехкулачковом патроне, затем перемещается с помощью кулачков патрона до тех пор, пока игла DI не перестанет двигаться при вращении патрона. Настоящие нулевые часы, так сказать. Не включайте станок, так как это разрушит внутреннюю работу DI из-за чрезмерных механических нагрузок, вращайте патрон только вручную.

Настоящие нулевые часы, так сказать. Не включайте станок, так как это разрушит внутреннюю работу DI из-за чрезмерных механических нагрузок, вращайте патрон только вручную. BC1

Джим

лордедмонд

Известный член

- #11

лицевой конец становится лицевой стороной торцевой пластины, на которой установлен шток и сальник

Stuart

квом

Известный член

- #12

1) Расстояние между отверстиями не критично, поэтому отклонение в несколько тысяч не будет иметь негативного эффекта. В любом случае, большее расстояние можно легко отрегулировать, переместив поршень и стержни клапана, чтобы они совпадали.

2) Диаметр отверстий также не обязательно должен быть точным. Как правило, гораздо проще вставить вал в отверстие, чем наоборот. Рекомендуется рассверлить отверстия, но затем осторожно повернуть поршень и материал клапана, чтобы получить скользящую посадку.

3) Хотя на чертежах показан шток клапана, припаянный к эксцентрику, может быть проще/лучше использовать резьбовое отверстие в эксцентрике и нарезать конец штока.

Оловянный сокол

Известный член

- №13

Я сделал аналогичный цилиндр для двигателя Rudy Kouhoupt. Я отцентрировал деталь в четырех челюстях, затем сместил центр для первого отверстия4 с помощью циферблатного индикатора. просверлил и расширил, затем повторно отцентрировал пар, затем сместил в другом направлении для второго отверстия. Ясно, как грязь прямо.

Олово

крутой гусь

Известный член

- №14

Спасибо Kvom & lordedmond за эти предложения.

Жесть: Пробовал так же, но без циферблатного индикатора. Тем не менее, я наметил перфоратором два отверстия на линии диаметра цилиндра, прежде чем устанавливать его на свой 4-х кулачковый патрон. Затем я попытался переместить кулачки патрона таким образом, чтобы метка для одного из смещенных от центра отверстий совпала с кончиком мертвой точки в моей задней бабке. Но этого не произошло. Когда я вращал патрон рукой, я наблюдал небольшую спираль, описываемую кончиком мертвой точки вокруг метки пуансона.

Оловянный сокол

Известный член

- №15

для выравнивания по центральной отметке используйте насосный центр. и циферблатный индикатор.

и циферблатный индикатор.

Олово

ShopShoe

Старший член

- №16

Я учусь сам и теперь достиг точки, когда я быстрее получаю установки с четырьмя челюстями. Когда я начинаю и когда я «теряюсь», я помещаю «игольную» точку в патрон задней бабки и приближаюсь, затем возвращаюсь к индикаторам и точной настройке и обычно делаю это всего за несколько шагов.

Поскольку у вас есть 7-кратный мини-токарный станок, я скажу вам, что у меня было много проблем с настройкой 4-х кулачков, затем я сделал 6 или 7 шагов назад и сделал долгий перерыв на кофе, а затем проверил патрон токарного станка. переходная пластина и поверхности пластины не были параллельны И патрон не был концентричен со шпинделем. Небольшая очистка с информацией от других на этом сайте, и теперь это лучше. Neeeevvvvveeerrrr Предположите что угодно.

переходная пластина и поверхности пластины не были параллельны И патрон не был концентричен со шпинделем. Небольшая очистка с информацией от других на этом сайте, и теперь это лучше. Neeeevvvvveeerrrr Предположите что угодно.

–ShopShoe

Дэйв Г.

Известный член

- # 17

Дэйв Г.

Известный член

- # 18

Дэйв Г

Известный член

- # 19

Я смотрю на центральное просверленное отверстие и регулирую губки, чтобы приблизиться, затем помещаю свой индикатор на поверхность и постукиваю по поверхности детали, пока она не станет правильной.

Я смотрю на центральное просверленное отверстие и регулирую губки, чтобы приблизиться, затем помещаю свой индикатор на поверхность и постукиваю по поверхности детали, пока она не станет правильной.

Дэйв Г.

Известный член

- #20