Обработка металла на токарном станке: методы и виды оборудования

СОДЕРЖАНИЕ

- Суть обработки металла на токарном станке

- Виды токарных станков для обработки металла

- Типы резцов для обработки металла на токарном станке

- Виды токарных работ по металлу

- Обработка цилиндрических заготовок из металла на токарном станке

- Обработка поверхностей конического типа

- Обработка торцов и уступов заготовки

- Резка металлических изделий на токарном станке

- Обработка отверстий заготовок из металлов на токарном станке

Обработка металла на токарном станке – это основная задача данного типа оборудования, цель которой – получение разнообразных по габаритам и назначению деталей. В зависимости от требований к конечному изделию могут использоваться станки с ручным или числовым управлением.

Не менее важны для процесса резцы, которыми выполняют необходимые процедуры. В нашей статье мы расскажем, какие бывают станки и инструменты для обработки металла, и поговорим о типах и технологии самих работ.

В нашей статье мы расскажем, какие бывают станки и инструменты для обработки металла, и поговорим о типах и технологии самих работ.

Суть обработки металла на токарном станке

Токарный станок – это инструмент, относящийся к категории металлорежущего оборудования, с помощью которого происходит обработка металлического изделия. Срезка верхнего слоя осуществляется до момента, пока оно не примет заданную форму и не приобретет нужный размер, а поверхность не станет гладкой и ровной.

На токарных станках обтачивают кольца, валы, втулки, гайки, муфты, колеса и другие детали и элементы конструкций.

Чаще всего обработке подлежат цилиндрические изделия или изделия конической формы, а также торцевые и фасонные поверхности, уступы. С помощью токарного станка можно обработать отверстие, проточить канавку, сделать нарезку резьбы, убрать часть заготовки. В процессе работы доступны такие действия, как сверление, растачивание, зенкерование, развертывание, накат.

Обработка металла на токарном станке осуществляется с участием режущих инструментов.

Процесс обработки металлической заготовки происходит следующим образом: режущий край клиновидного резца погружается в заготовку на нужную глубину и как бы расклинивает ее. Его передняя поверхность сжимает находящийся на поверхности металлический слой и с усилием преодолевает сцепление его частиц.

В результате происходит их отделение от основной поверхности детали. В ходе снятия припуска с детали образуется металлическая стружка.

Обязательными условиями осуществления технологического процесса является вращение заготовки, закрепленной в специальном патроне. Оно становится возможным благодаря наличию шпинделя или планшайбы. Силу и частоту подачи через ременную передачу и коробку скоростей обеспечивает электродвигатель.

Токарный станок представляет собой многофункциональное устройство. Благодаря ему можно:

- осуществить нарезку резьбы;

- удалить лишние элементы заготовки;

- проложить канавки по поверхности обрабатываемой детали;

- просверлить, расточить, очистить и отшлифовать различные отверстия и т. д.

Профессионально проведенная обработка изделия из металла на токарном станке должна обеспечить его высокое качество на выходе. Соответствие размера и формы заданным стандартам должно быть идеальным, а любые шероховатости полностью отсутствовать.

Проконтролировать результат можно с помощью специальных измерительных инструментов. В условиях масштабного производства параметры серийной продукции измеряются предельными калибрами, а работники небольших мастерских используют для этой цели штангенциркули, микрометры, нутромеры и т. д.

д.

Виды токарных станков для обработки металла

Существует несколько вариантов токарного оборудования, характеризующегося наличием особых функциональных возможностей. Классификация станков происходит в соответствии с их назначением, универсальностью и наличием конструктивных особенностей.

В зависимости от того, какое изделие подлежит обработке и насколько точен должен быть конечный результат, выделяют:

-

Токарно-винторезное оборудование – это универсальные станки, предназначенные для обработки деталей точением. В ходе обработки происходит одновременное вращение заготовки и продольное движение резца по направлению, параллельному оси.

Токарно-винторезное оборудование применяется для изготовления конусообразных и цилиндрических изделий всевозможных диаметров и нарезки резьбы. Устанавливаются такие станки как в цехах крупных производственных объектов, так и в небольших мастерских. Обрабатывать с их помощью можно детали из цветных и черных металлов.

- Токарно-карусельные станки предназначены для работы с крупногабаритными изделиями небольшой длины.

- Лоботокарное оборудование – оно предусматривает возможность работы с конусообразными заготовками и цилиндрами, но также позволяет производить обработку изделий из металлов, как на простом токарном станке, установив заготовку в горизонтальном положении.

- Токарно-револьверное оборудование – это станки со сменным держателем инструмента, выполнять различные манипуляции на которых можно, автоматически переключаясь на нужный резец.

Этот список можно дополнить перечнем узкоспециализированного оборудования, которое относят к токарным станкам на основании такого признака, как наличие резцов.

Читайте также: «Оборудование для сварочных работ»

Существенно повысить точность соблюдения параметров и качество обработки материалов стало возможно благодаря появлению токарных станков с числовым программным управлением. Применение ЧПУ также оказало позитивное влияние на стоимость проведения работ.

Применение ЧПУ также оказало позитивное влияние на стоимость проведения работ.

Эффективность нового оборудования была подтверждена:

- ростом эффективности труда;

- возможностью обработки изделий из металлов и инструментальных сталей при наличии правильной оснастки;

- минимизацией участия человека в технологическом процессе за счет автоматизации;

- включением в программу числового управления разнообразных вариантов обработки с запланированной скоростью резания и подачи;

- повышением уровня безопасности;

- увеличением точности выполнения работ и снижением количества бракованных изделий.

Токарное оборудование с ЧПУ активно производится американцами и китайцами. Установить ЧПУ на станок можно только в том случае, если он обладает высокой точностью позиционирования частей.

Типы резцов для обработки металла на токарном станке

В зависимости от того, как расположена режущая кромка и куда направлено движение суппорта, резцы для обработки изделий из металла на токарном станке подразделяются на два типа:

- правые резцы;

- левые резцы.

Исходя их внешнего вида рабочей части они бывают:

- прямые — когда у рабочей часть и корпуса присутствуют общие боковые поверхности;

- отогнутые — когда режущая кромка с переменным сечением выходит за плоскость корпуса.

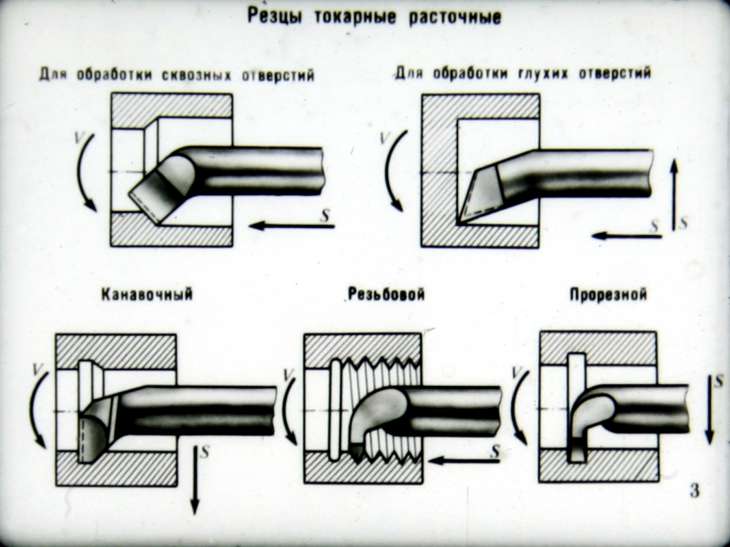

В соответствии с производимыми при внешней обработке детали операциями различают:

- проходные резцы;

- канавочные резцы;

- фасонные резцы;

- резьбовые резцы;

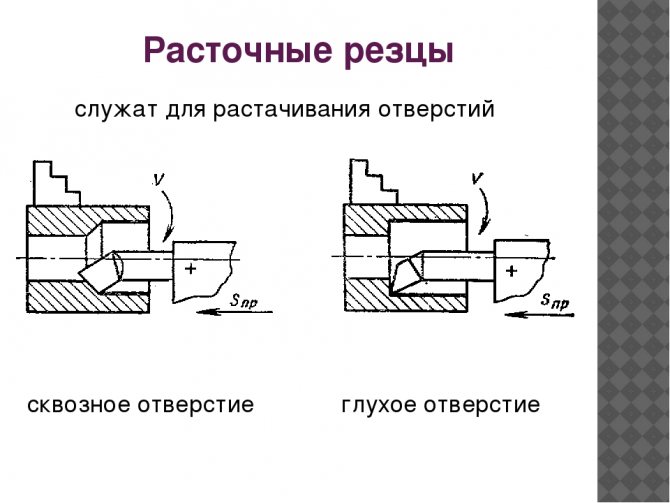

- расточные резцы.

Читайте также: «Металлические стеллажи для склада»

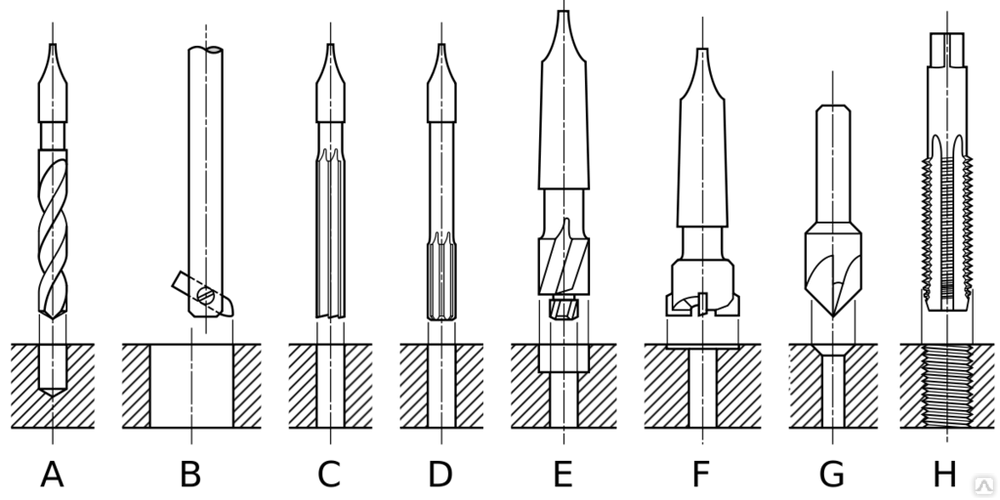

Если необходимо обработать торцы, используют торцевые и отрезные резцы на суппорт. Чтобы совершить необходимые операции, на задней бабке закрепляют:

- сверла;

- зенкеры;

- метчики;

- расточные резцы.

Режущая кромка клина в зависимости от поставленной задачи может располагаться к направлению движения по-разному — перпендикулярно или под определенным углом.

Виды токарных работ по металлу

Обработка изделий из металла на токарном станке представляет собой технически сложную процедуру. Точность соблюдения заданных параметров и идеальное состояние поверхности может быть достигнуто благодаря использованию станков с ЧПУ. При этом очень важно обратить внимание на качество резцов и выбранного сверла.

Перечень стандартных видов работ выглядит следующим образом:

- обработка поверхности заготовок в форме цилиндров и конусов;

- нарезка деталей нужного размера в соответствии с требованиями заказа;

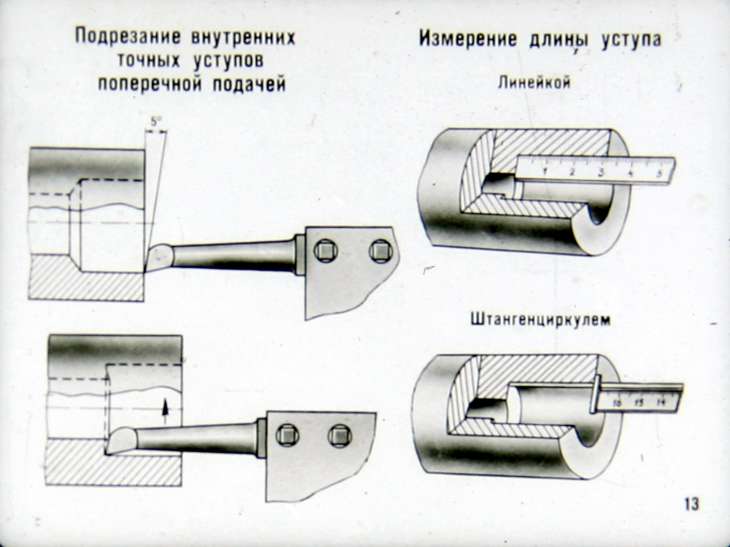

- подготовительная и чистовая обработка торцов и уступов;

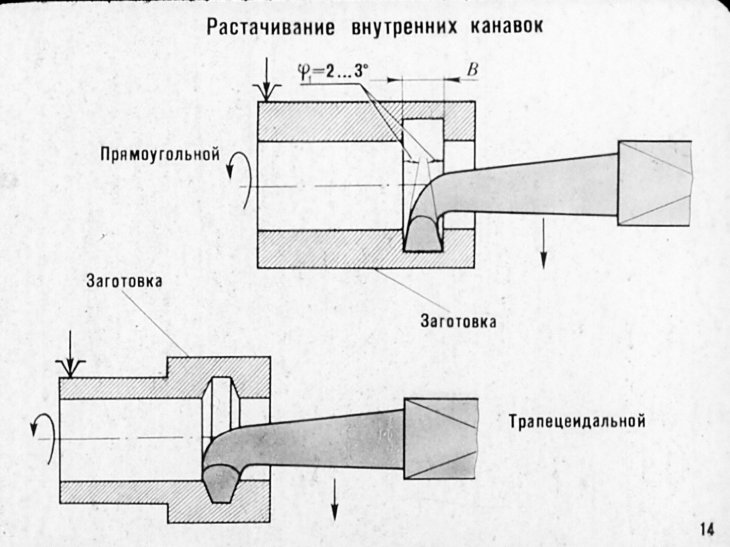

- вытачивание пазов и канавок;

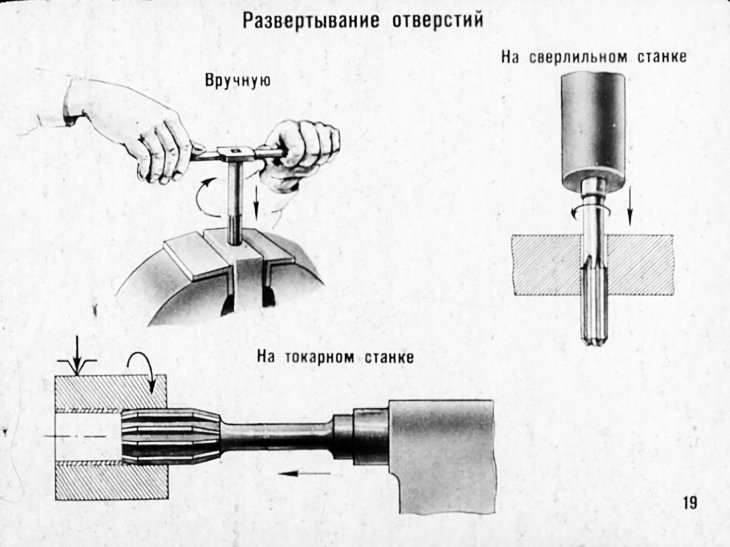

- расточка, сверление и развертывание отверстий;

- нарезка резьбы во внутренней части изделия и снаружи.

Выбор станка для решения той или иной задачи определяется в соответствии с объемами предстоящих работ и времени, которое отводится на их выполнение.

Обработка цилиндрических заготовок из металла на токарном станке

Точные параметры будущей детали задаются на основе вводных данных, указанных в техническом задании. Скорость, с которой лишний металл снимается с заготовки, и толщина слоя, подлежащего удалению, определяются в соответствии с маркой обрабатываемого материала.

Выполняться такие действия могут как на станках с числовым программным управлением, так и с использованием станков с ручным управлением. В процессе обработки металлических заготовок используются резцы упорного и проходного типов. Изготовленные оси, валы, крепежные элементы и другие детали должны идеально соответствовать указанным в заказе параметрам.

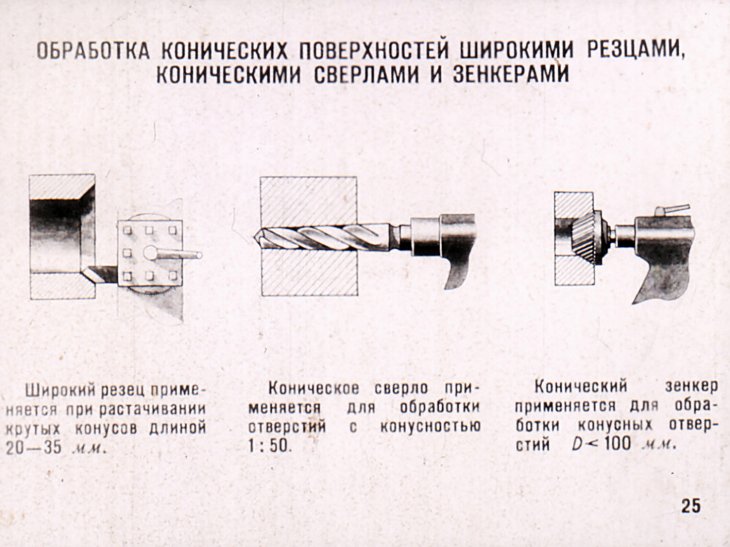

Обработка поверхностей конического типа

Данный вид работ относится к сложным и имеет следующую специфику:

- обработка конусообразной заготовки из металла на токарном станке осуществляется сразу в двух плоскостях, и добиться качественного результата с использованием стандартного оборудования практически невозможно;

- инструмент должен подаваться в поперечном и продольном направлении одновременно;

- выполнить работу быстро, качественно и в четком соответствии с техническим заданием возможно, только используя станок с числовым программным управлением.

Обработка торцов и уступов заготовки

Эта несложная операция предполагает использование проходных резцов. Чаще всего для обработки торцов используются станки с ручным управлением.

Для реализации поставленной задачи необходимо выбрать параметры с учетом марки стали и провести обработку детали в соответствии с требованиями технического задания.

Резка металлических изделий на токарном станке

Для проведения этой операции используются специальные отрезные резцы, которые движутся от внешнего края детали по направлению к центру. На последнем этапе обработки важно не допустить ее падения, так как это может нанести вред не только ей самой, но и инструменту, участвующему в процессе обработки. Для этого необходимо предусмотреть вариант поддержки детали.

Читайте также: «Оборудование для СТО»

Фиксация изделий большой длины осуществляется с помощью люнета. Этот инструмент поддерживает деталь и позволяет избежать сколов резца.

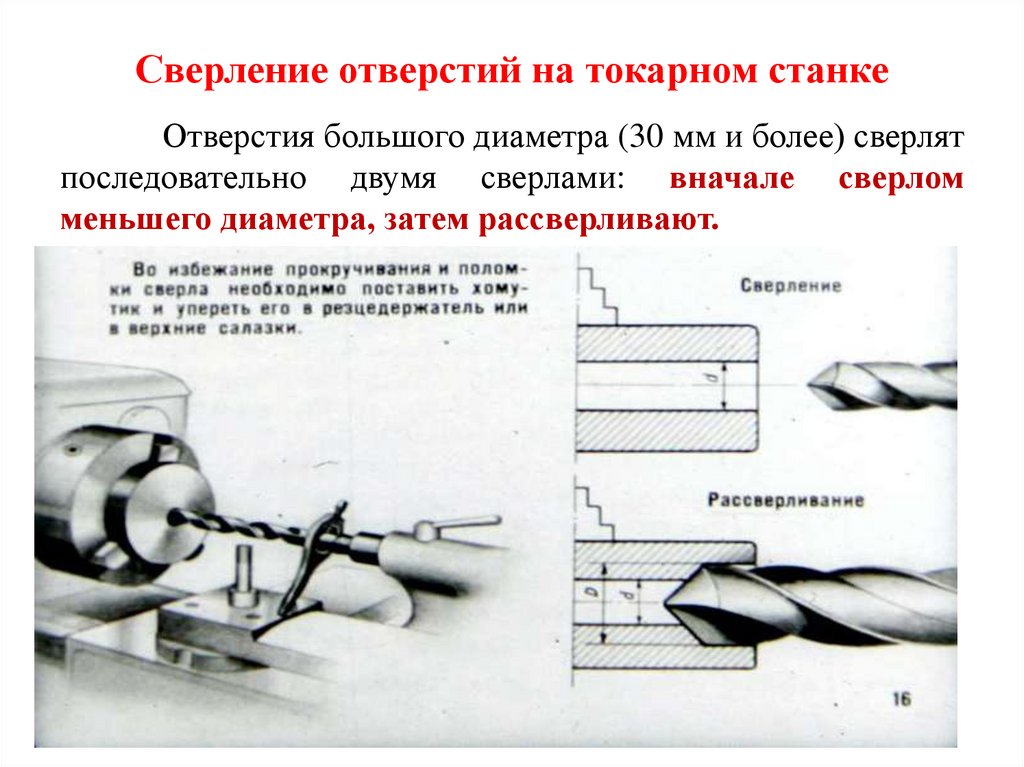

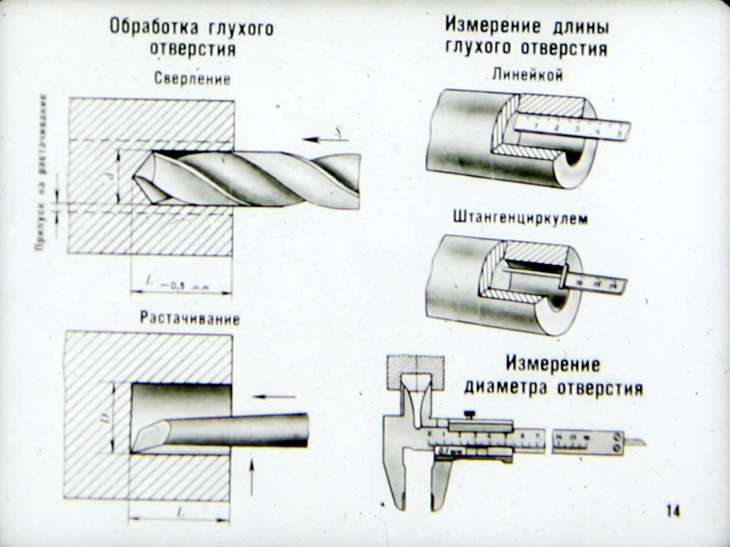

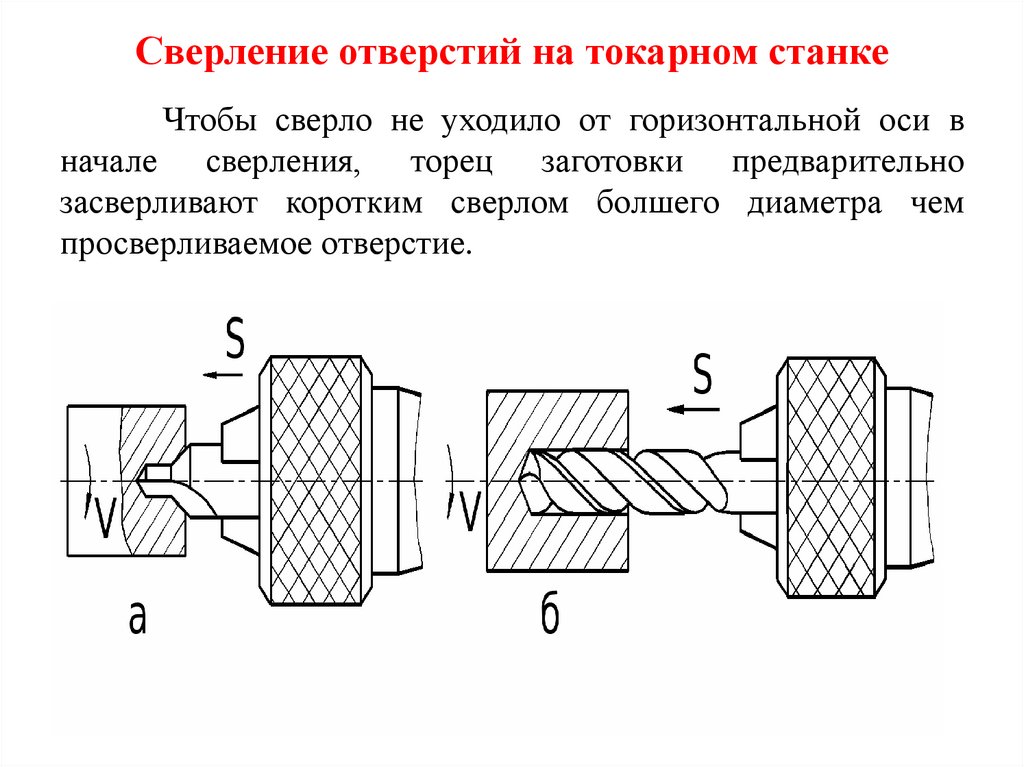

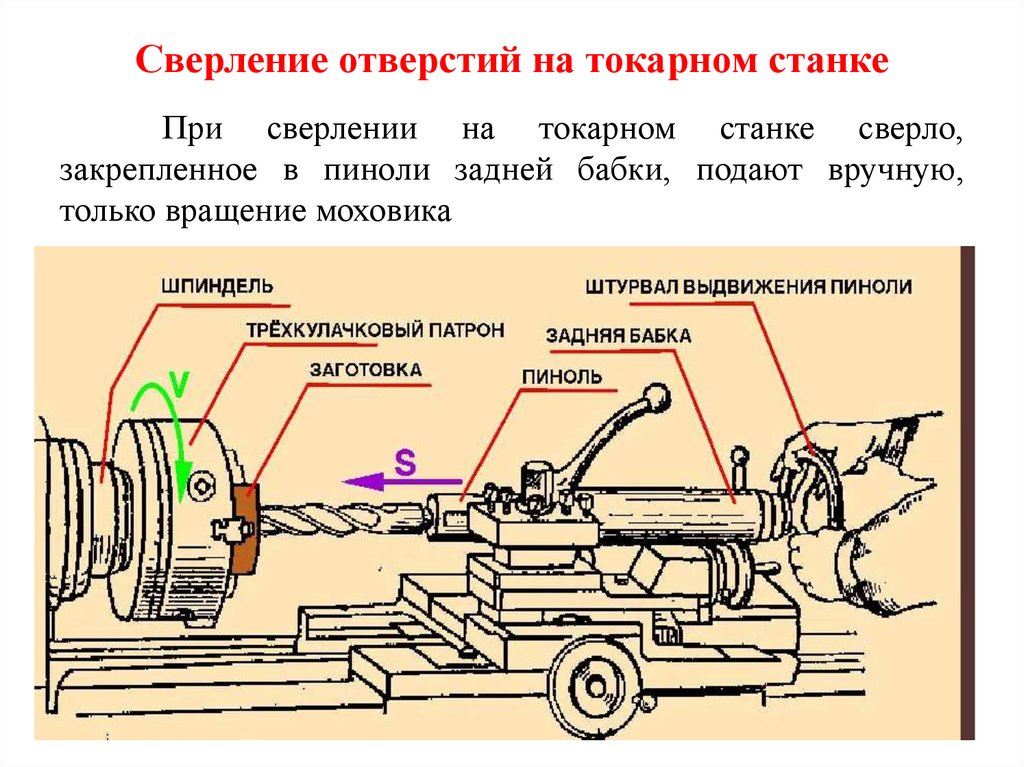

Обработка отверстий заготовок из металлов на токарном станке

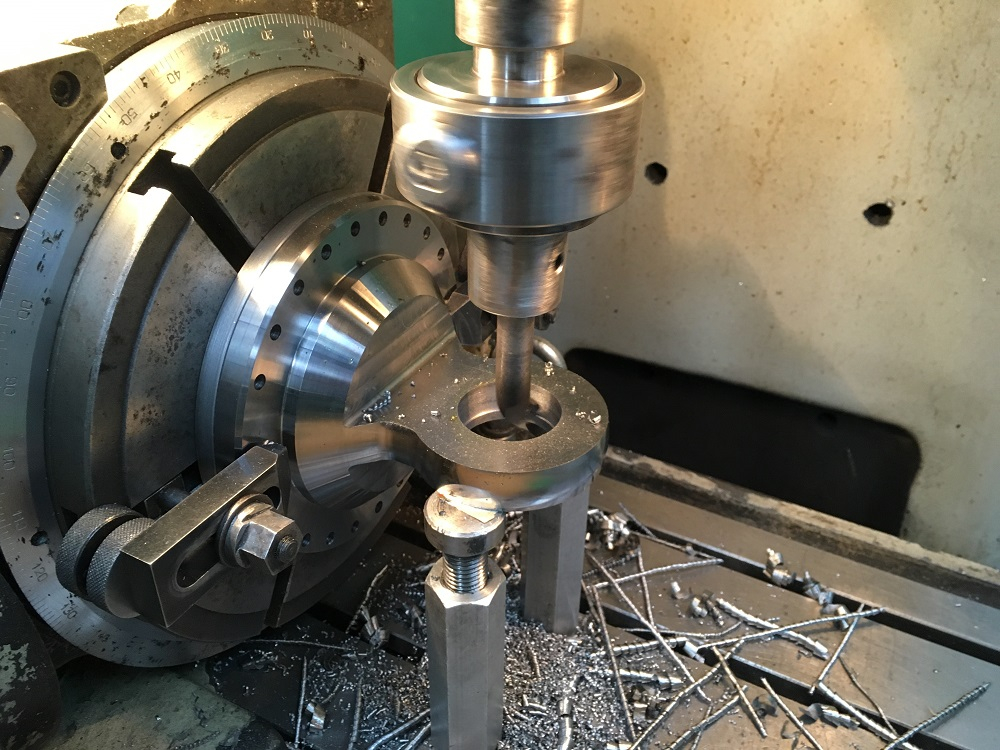

К данной категории работ можно отнести следующие процессы:

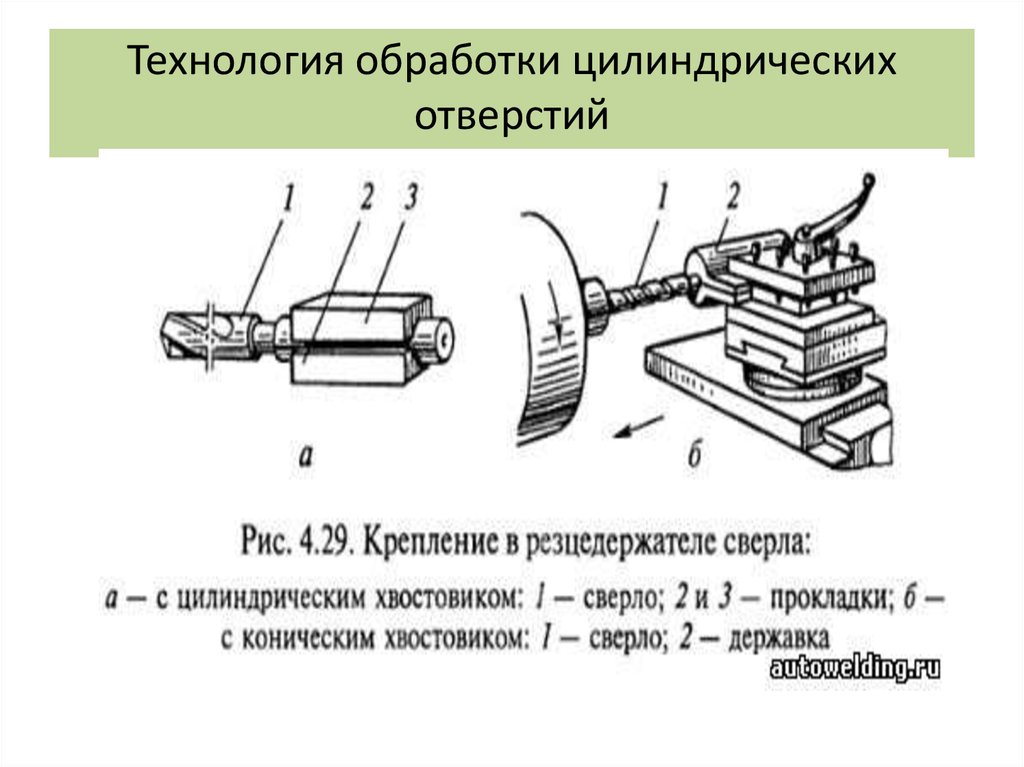

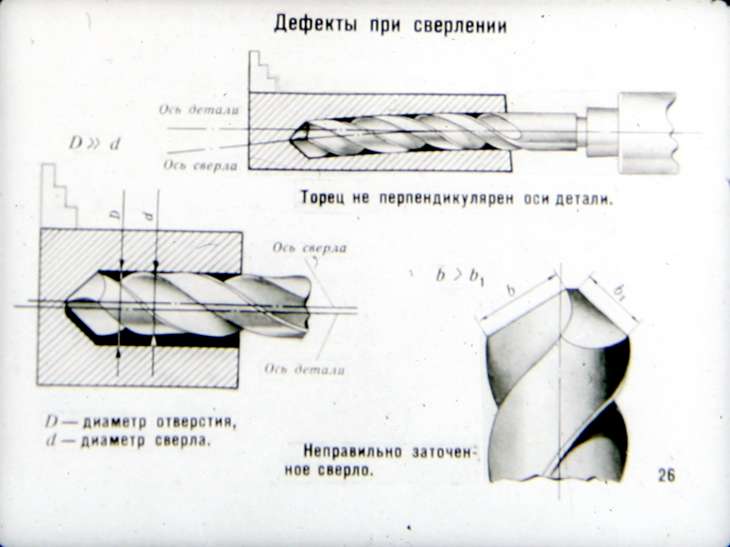

- сверление отверстия по центру цилиндрической или конусообразной детали, которая предварительно фиксируется с помощью кулачков патрона. Необходимый режущий инструмент закрепляется в оправе на бабке;

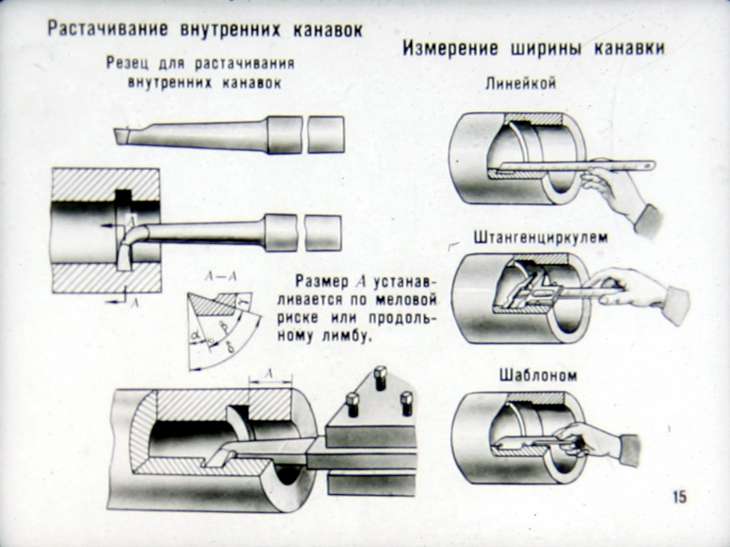

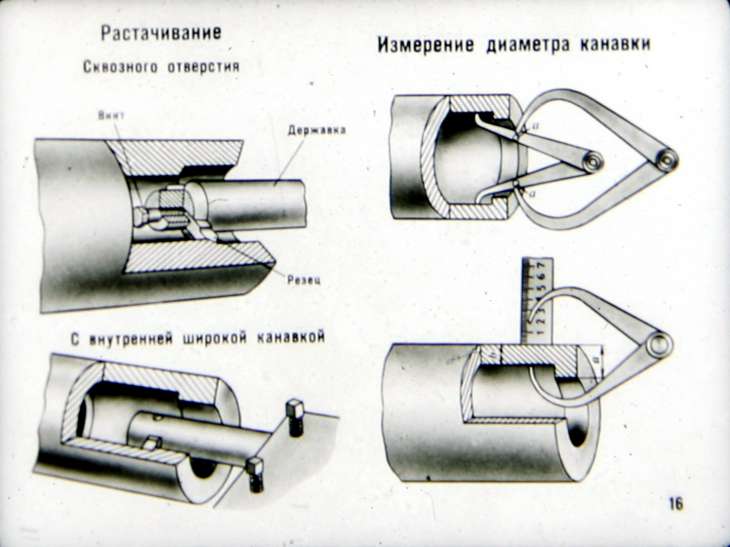

- последующая внутренняя и внешняя расточка. Деталь размещается на передней бабке и с помощью специальных резцов с нее постепенно снимается необходимый слой металла;

- нарезка внутренней и внешней резьбы, развертывание отверстий, подготовка канавок внутри детали и другие операции по обработке отверстий могут быть качественно выполнены на станке с числовым программным управлением.

Обработка цилиндрических и конусообразных деталей с помощью специальных инструментов может осуществляться и на станках с ручной регулировкой, но использование оборудования с ЧПУ позволяет получить качественный результат в более короткие сроки.

Для того чтобы качественно произвести обработку металла на токарном станке, необходимо овладеть практическими навыками. Отработать их можно с помощью операций, выполненных на разных станках. В качестве опытного материала можете использовать бракованные заготовки.

Читайте также: «Гибочные прессы»

Ваша цель – понять принципы работы оборудования и набить руку. Только так вы сможете научиться точному выполнению поставленных задач и добиться высокой производительности труда.

Обработка металла на токарном станке

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

Зенкерование и развертывание на токарном станке

Зенкер — многолезвийный инструмент, применяемый для предварительной обработки отверстий, полученных прошивкой, отливкой или сверлением на токарных станках. Он, как и сверло, имеет рабочую часть, хвостовик и шейку. Резание производится торцовой частью, имеющей как минимум 3 зуба и не имеющий перемычки. Направление у зенкера осуществляется большим количеством ленточек, поэтому точность направления выше, чем у спирального сверла. Главный угол в плане принимается равным 45—60° в зависимости от твердости обрабатываемого материала: для твердого угол меньше, для мягкого — больше.

Направление у зенкера осуществляется большим количеством ленточек, поэтому точность направления выше, чем у спирального сверла. Главный угол в плане принимается равным 45—60° в зависимости от твердости обрабатываемого материала: для твердого угол меньше, для мягкого — больше.

Для обработки неглубоких конических поверхностей и снятия внутренних фасок применяются конические многозубые зенкеры, называемые зенковками. Угол при вершине у зенковок может быть равным 60, 75, 90 и 120°.

Зенкеры делятся на два типа: первый — для предварительной обработки и второй — для окончательной. Диаметр зенкера первого типа меньше номинального размера обрабатываемого отверстия, а диаметр второго типа больше.

Для обработки отверстий в твердых материалах применяются зенкеры, оснащенные пластинками из твердого сплава.

При обработке глухих отверстий с плоским дном применяются зенкеры со специальной заточкой.

Отверстия в поковках или отливках всегда имеют биение, поэтому перед зенкерованием их растачивают на некоторую глубину резцом, чтобы обеспечить направление зенкеру.

Обработка зенкером обеспечивает получение отверстий 3—4-го класса точности с чистотой до 6-го класса. Зенкеры бывают сплошными, спиральными диаметром до 32 мм и насадными для больших диаметров отверстий. Зенкеры устанавливаются в коническое отверстие пиноли задней бабки либо крепятся в специальной державке, устанавливаемой в резцедержателе на суппорте станка.

Развертывание. Развертывание обеспечивает получение цилиндрических и конических отверстий точных размеров с хорошим качеством поверхности.

Развертка представляет из себя многолезвийный инструмент, предназначенный для снятия небольшого припуска по диаметру отверстия.

Развертки могут быть цельными и регулируемыми. В отличие от зенкеров они имеют большее число зубьев и снимают меньший припуск.

Цельные развертки обеспечивают стабильный размер отверстия до определенного предела износа. Развертки регулируемые сложны в изготовлении и эксплуатации.

Развертка состоит из рабочей части, шейки и хвостовика. Конусная заборная режущая часть служит для снятия припуска. Угол заточки ее зависит от свойств обрабатываемого материала. Цилиндрический участок служит для калибровки отверстия, скошенный конический — предупреждает заедание развертки в отверстии.

Конусная заборная режущая часть служит для снятия припуска. Угол заточки ее зависит от свойств обрабатываемого материала. Цилиндрический участок служит для калибровки отверстия, скошенный конический — предупреждает заедание развертки в отверстии.

Развертки могут быть ручными и машинными. У машинных разверток угол заборной части больше, чем у ручных.

Для диаметров до 32 мм применяют цельные развертки, для больших диаметров используют насадные развертки.

Развертывание не выправляет положения оси отверстия. Для самоустанавливания развертки применяют плавающие оправки с шарнирным креплением. Это позволяет развертке самой правильно установиться в обрабатываемом изделии.

РАСТОЧКА/СВЕРЛЕНИЕ ДЛИННЫХ ОТВЕРСТИЙ (ГЛУБОКАЯ РАСТОЧКА) НА СТАНОКЕ

РАСТОЧКА/СВЕРЛЕНИЕ ДЛИННЫХ ОТВЕРСТИЙ (ГЛУБОКАЯ РАСТОЧКА) НА СТАНОКЕ| НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ПОЛУЧИТЬ УКАЗАТЕЛЬНУЮ СТРАНИЦУ |

| РАСТОЧКА/СВЕРЛЕНИЕ ДЛИННЫХ ОТВЕРСТИЙ (ГЛУБОКОЕ РАСТОЧЕНИЕ) НА СТАНОКЕ |

В. Райан 2012 Райан 2012 |

| PDF-ФАЙЛ – НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ РАБОТЫ ДЛЯ ПЕЧАТИ |

Глубокие отверстия необходимы в таком изделии, как настольная лампа, в которой от основания к верху проходит электрический кабель (см. ниже). Это длинные отверстия, которые невозможно просверлить на токарном станке. стандартный сверлильный патрон, установленный в задней бабке. Используется специальный «Шнек». чтобы вырезать отверстие на всю длину. |

| Центр задней бабки удаляется и заменяется «полым центром». Этот

Тип центра имеет сквозное отверстие, которое позволяет шнеку

пройти через. Смазка наносится на конец центра, что позволяет

дерево свободно вращается. Во время использования токарный станок включается и шнек проталкивается через заднюю бабку и полый центр.  Резка

обычно устойчивый процесс, когда оператор токарного станка толкает шнек в

древесину, а затем извлекая ее из задней бабки. Это позволяет откалывать

древесины, подлежащей удалению, и предотвращает заклинивание шнека и

следовательно, вращение с вращающимся деревом. Резка

обычно устойчивый процесс, когда оператор токарного станка толкает шнек в

древесину, а затем извлекая ее из задней бабки. Это позволяет откалывать

древесины, подлежащей удалению, и предотвращает заклинивание шнека и

следовательно, вращение с вращающимся деревом. |

| Приведенные ниже схемы были упрощены. Передняя бабка и станина станка не показаны. Древесина показана как полу прозрачный. Видно, как шнек проталкивается через заднюю бабку и полый центр, во вращающуюся древесину. Затем он изымается, а отходы древесная стружка удалена. Этот процесс должен быть повторен, чтобы избежать шнека заклинивание и, следовательно, вращение на высокой скорости с древесиной. |

| DIA.1 Шнек проталкивается через заднюю бабку |

DIA. 2 2 Шнек проталкивается через заднюю бабку и полый центр, разрезающий токарную древесину. |

| DIA.3 Шнек извлечен из дерева, полый центр и задняя бабка. |

| DIA.4 Древесная стружка, выбитая из шнек. |

| DIA.1 Шнек проталкивается через заднюю бабку |

| НАЖМИТЕ ЗДЕСЬ ОБОРУДОВАНИЕ И ПРОЦЕССЫ УКАЗАТЕЛЬ СТРАНИЦА |

Операции сверления – Mini-lathe.com

Выравнивание передней и задней бабки токарного станка позволяет сверлить отверстия с точным центрированием в цилиндрической детали. Я пытался сделать это однажды со своим сверлильным станком и тисками до того, как у меня появился токарный станок; получилось не слишком хорошо.

Перед тем, как просверлить торец заготовки, вы должны сначала торцевать торец, как описано в разделе операций торцевания. Следующий шаг — просверлить отверстие с помощью центрирующего сверла — жесткого, короткого сверла с коротким наконечником. Если вы попытаетесь просверлить отверстие без предварительного сверления центра, сверло почти наверняка будет отклоняться от центра, создавая отверстие слишком большого размера и смещенное. Мы ненавидим это!

Центровочные сверла бывают разных размеров, например № 00, № 0, № 1– № 5 и т. д. Вы можете приобрести наборы № 1– № 5 менее чем за 5 долларов США по распродаже у нескольких поставщиков.

Подготовка к сверлению

Перед сверлением необходимо убедиться, что сверлильный патрон надежно закреплен в задней бабке. Когда оправка патрона свободно вставлена в отверстие задней бабки, выверните отверстие задней бабки примерно на 1/2″.

Зафиксируйте заднюю бабку в направляющих, затем плотно задвиньте патрон назад к задней бабке, чтобы оправка плотно вошла в конус Морзе задней бабки. (Патрон снимается с задней бабки путем поворота плунжера задней бабки назад до тех пор, пока оправка не будет выдавлена).

(Патрон снимается с задней бабки путем поворота плунжера задней бабки назад до тех пор, пока оправка не будет выдавлена).

Выберите центрирующее сверло с диаметром, аналогичным диаметру отверстия, которое вы собираетесь просверлить. Вставьте центрирующее сверло в кулачки патрона задней бабки и затяните патрон, пока кулачки не начнут захватывать сверло.

Поскольку цель состоит в том, чтобы сделать сверло как можно более жестким, вам не нужно, чтобы оно выступало слишком далеко от кончиков губок. Поверните сверло, чтобы установить его на место, и удалите металлическую стружку или другой мусор, который может помешать правильному положению сверла.

Теперь затяните патрон. Хорошей практикой является использование 2 или 3 отверстий для ключа патрона, чтобы обеспечить равномерное затягивание (но все три могут быть недоступны из-за узких границ 7 × 10).

Сдвиньте заднюю бабку вдоль направляющих, пока кончик центрирующего сверла не окажется примерно на 1/4″ от конца заготовки, и затяните зажимную гайку задней бабки. Рычаг блокировки плунжера задней бабки должен быть плотно прижат – не настолько, чтобы препятствовать движению плунжера, но достаточно, чтобы обеспечить максимально возможную жесткость плунжера.

Рычаг блокировки плунжера задней бабки должен быть плотно прижат – не настолько, чтобы препятствовать движению плунжера, но достаточно, чтобы обеспечить максимально возможную жесткость плунжера.

СОЖ

Если я не работаю с латунью, я почти всегда использую смазочно-охлаждающую жидкость при сверлении. В частности, с алюминием, который имеет тенденцию захватывать сверло, это помогает обеспечить гладкое и точное отверстие.

Я использую смазочно-охлаждающую жидкость марки Tap Magic, но есть и другие превосходные марки.

Вам нужно всего несколько капель за один раз, поэтому маленькой банки хватит надолго. Я использую небольшую бутылочку с игольчатым наконечником, чтобы нанести жидкость на работу.

Бутылка изначально содержала легкое масло и была приобретена в Home Depot.

Центральное сверление

Включите токарный станок и установите скорость около 600 об/мин. Используйте рукоятку задней бабки для медленного продвижения сверла к концу заготовки и продолжайте, пока коническая часть центрального сверла не войдет в заготовку примерно на 3/4 пути.

Это все, что вам нужно для центровочного сверла, так как его назначение — просто сделать начальное отверстие для обычного сверла. Выверните центральное сверло и остановите токарный станок.

Сверление отверстия

Ослабьте зажимную гайку задней бабки и сдвиньте заднюю бабку назад до конца направляющих. Выньте центральное сверло из патрона, вставьте обычное сверло и затяните его в патроне.

Сдвиньте заднюю бабку, пока кончик сверла не окажется на расстоянии около 1/4 дюйма от заготовки, а затем зафиксируйте заднюю бабку на месте. Нанесите несколько капель смазочно-охлаждающей жидкости на кончик сверла, затем запустите токарный станок и просверлите заготовку, как и раньше, со скоростью от 400 до 600 об/мин.

После продвижения сверла примерно в два раза по его диаметру извлеките его из отверстия и с помощью щетки удалите металлическую стружку с кончика сверла.

Добавьте еще несколько капель смазочно-охлаждающей жидкости, если необходимо, затем продолжите сверление, удаляя стружку примерно через каждые 2 диаметра глубины.

Измерение глубины сверления

Если вы не полностью просверливаете довольно короткую заготовку, вам, как правило, потребуется способ измерения глубины отверстия, чтобы можно было остановиться на нужной глубине.

Одним из первых аксессуаров, которые я сделал на токарном станке, был простой ограничитель глубины — небольшой латунный цилиндр со стопорным винтом, который надевается на кусок буровой штанги диаметром 1/16 дюйма и длиной около 3 дюймов.

Очень удобно для проверки глубины отверстий. Вы можете использовать правило магазина, чтобы установить латунный ползунок на желаемую глубину, а затем зафиксировать его на месте с помощью небольшого установочного винта.

Другой способ измерения глубины – использовать градуированные отметки на корпусе задней бабки. Однако их не так просто увидеть.

Если вам нужна настоящая точность, Varmint Al придумал отличную идею установить 1-дюймовый циферблатный индикатор на задней бабке. Наконечник DI касается пластиковой пластины, установленной на ползун задней бабки.

Наконечник DI касается пластиковой пластины, установленной на ползун задней бабки.

DI крепится болтами к отверстию 1/4-20, просверленному и нарезанному сбоку задней бабки. Если вы делаете этот мод на своем токарном станке, снимите плунжер с задней бабки перед тем, как просверлить монтажное отверстие для DI, чтобы избежать сверления плунжера.

Сверление глубоких, глухих и больших отверстий

В металлообработке «глубоким» отверстием считается любое отверстие, диаметр которого более чем в 3 раза превышает диаметр сверла. Глухое отверстие — это отверстие, в котором вы не просверливаете заготовку насквозь; то есть нижний конец закрыт.

При сверлении таких отверстий очень важно часто полностью выводить сверло из отверстия, чтобы стружка могла выйти из отверстия. Вам нужно делать это каждый раз, когда вы продвигаете сверло примерно в два раза по его диаметру.

Несоблюдение этой процедуры приведет к тому, что стружка застрянет в отверстии, приварится к сверлу и создаст отверстие неравномерного и грубого диаметра.