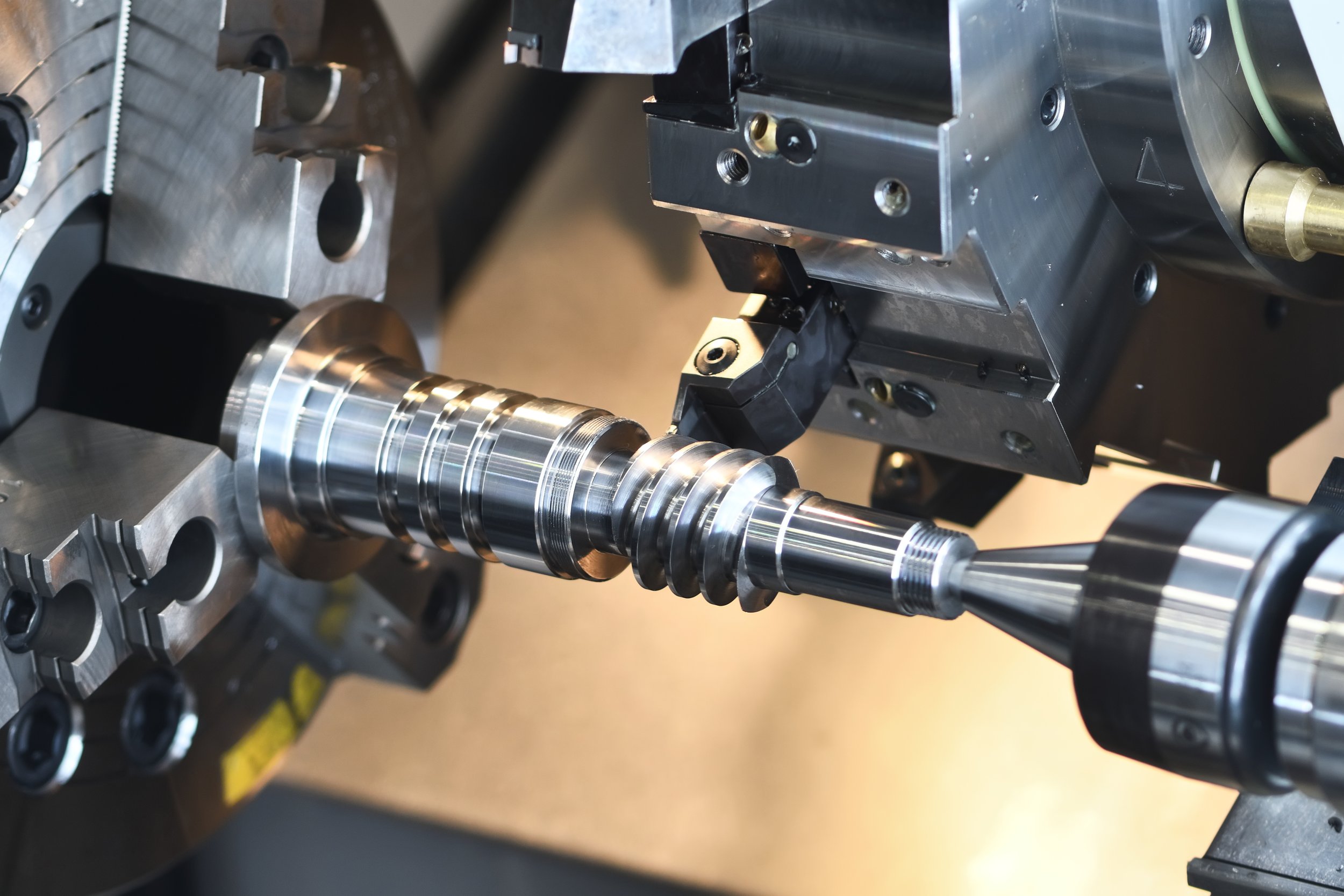

Токарная обработка валов

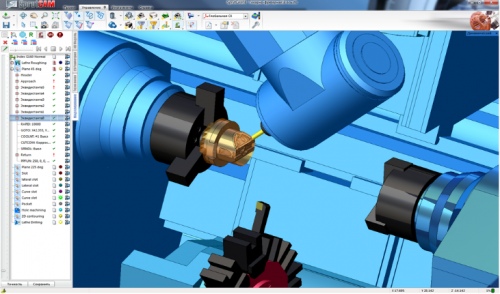

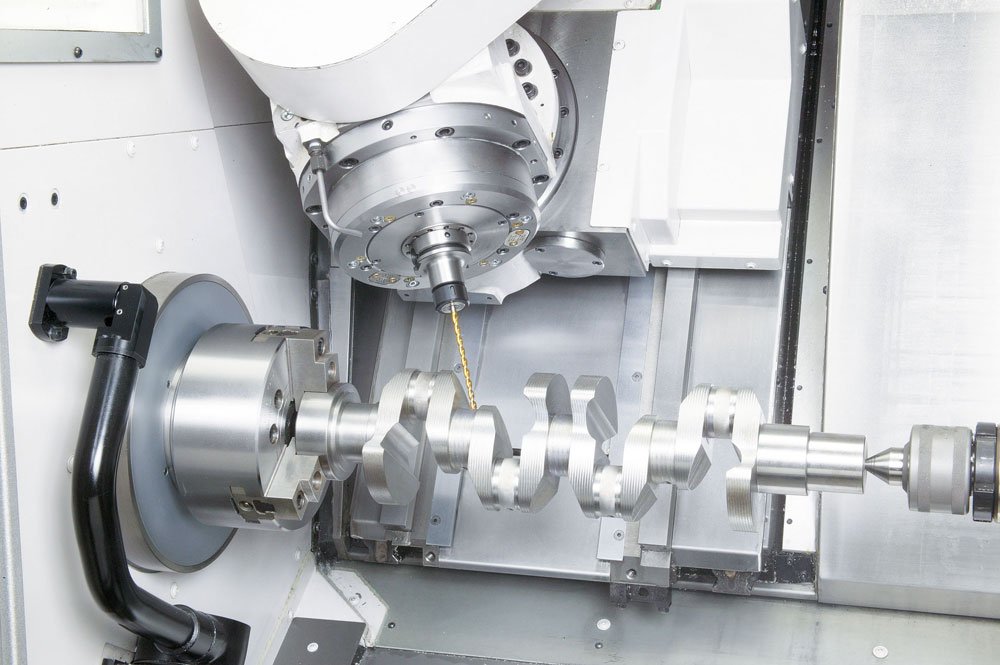

Токарная обработка валов важный и нужный процесс в обработке металла. В современном машиностроительном производстве для технологической подготовки токарных операций, таких как например, обработка валов на токарном станке на станках с ЧПУ, все шире используются САМ-системы (Computer Aided Manufacturing).

В соответствии с типовой структурой управления станком с ЧПУ с помощью CAM-системы в ней решаются следующие задачи:

- геометрические задачи проектирования формообразующих траекторий движений инструмента и заготовки;

- проектирование элементов технологической операции;

- проверка геометрических расчетов и визуализация процесса обработки;

- формирование управляющей программы (УП) соответственно кодам постпроцессора выбранного станка.

Тем не менее, даже у современных CAM-систем отсутствует модуль, позволяющий в автоматическом режиме рассчитывать режим резания если стоит задача –  Назначение подачи (т.е. скорости движения по сформированной траектории) и частоты вращения шпинделя выполняется технологом на основе использования нормативных данных, собственного опыта или рекомендаций изготовителей инструментальных материалов. В то же время теоретически разработаны методы оптимизации процесса резания, которые базируются на решении задач нелинейного программирования. Обработка ступенчатых валов на токарном станке является одной из основных задач работы токарных станков, а в многономенклатурном производстве с применением станков с числовым программным управлением обработка валов на токарных станках с чпу производится из заготовок в виде прутков. Поэтому такие токарные операции априори предполагают многопроходную обработку. Однако для многопроходной обработки остается не решенным вопрос оптимального выбора режима резания, определения оптимальных значений всех его компонентов: глубины, скорости и подачи.

Назначение подачи (т.е. скорости движения по сформированной траектории) и частоты вращения шпинделя выполняется технологом на основе использования нормативных данных, собственного опыта или рекомендаций изготовителей инструментальных материалов. В то же время теоретически разработаны методы оптимизации процесса резания, которые базируются на решении задач нелинейного программирования. Обработка ступенчатых валов на токарном станке является одной из основных задач работы токарных станков, а в многономенклатурном производстве с применением станков с числовым программным управлением обработка валов на токарных станках с чпу производится из заготовок в виде прутков. Поэтому такие токарные операции априори предполагают многопроходную обработку. Однако для многопроходной обработки остается не решенным вопрос оптимального выбора режима резания, определения оптимальных значений всех его компонентов: глубины, скорости и подачи.

Учитывая реальные возможности по управлению всеми компонентами режима резания современных станков, CAM-система должна быть способной к полному использованию таких возможностей. Это означает, что в нее обязательно должен входить модуль, позволяющий в автоматическом режиме проектировать как траектории движений инструмента на черновых операциях по оптимальной глубине резания если выполняется обработка вала на чпу, так и рассчитывать программу управления такими компонентами режима резания как подача и частота вращения шпинделя. Причем, оптимальная глубина резания в сочетании с частотой вращения и подачей должны определяться из решения задачи оптимизации, которая в случае, если токарная обработка валов выполняется на станке с ЧПУ сводится к однокритериальной: найти такое сочетание компонент режима резания, чтобы критерий оптимальности производительность – был максимальным при условии выполнения всех ограничений. Поскольку оптимальное управление проектируется на этапе технологической подготовки производства, то исходные данные для решения задачи оптимизации должны получаться из априорной информации. Другим важным условием является то, что

Это означает, что в нее обязательно должен входить модуль, позволяющий в автоматическом режиме проектировать как траектории движений инструмента на черновых операциях по оптимальной глубине резания если выполняется обработка вала на чпу, так и рассчитывать программу управления такими компонентами режима резания как подача и частота вращения шпинделя. Причем, оптимальная глубина резания в сочетании с частотой вращения и подачей должны определяться из решения задачи оптимизации, которая в случае, если токарная обработка валов выполняется на станке с ЧПУ сводится к однокритериальной: найти такое сочетание компонент режима резания, чтобы критерий оптимальности производительность – был максимальным при условии выполнения всех ограничений. Поскольку оптимальное управление проектируется на этапе технологической подготовки производства, то исходные данные для решения задачи оптимизации должны получаться из априорной информации. Другим важным условием является то, что

Поскольку реализация запланированных теоретических решений на станках с ЧПУ невозможна без применения САМ-систем, принята концепция создания управляющей программы, ориентированная на применение компьютера. Обработка вала на станке с чпу должна быть смоделирована, структура САМ-системы должна предусматривать процесс резки который проектируется по имеющимся априорным данным и на базе решения задачи расчета траекторий многопроходной обработки. Далее выполняется моделирование процесса точения, во время которого, на каждом его шаге, рассчитываются фактические величины диаметра и глубины резания, которые являются исходными для решения задачи оптимизации и определения оптимальных значений частоты вращения шпинделя и подачи, чтобы обработка валов на токарных станках с чпу была выполнена оптимальным способом.

Следовательно, для решения общей проблемы оптимального управления вначале необходимо установить оптимальную глубину резания на черновых проходах. Для решения такой задачи был разработан алгоритм, который основан на использовании алгоритма решения задачи оптимизации и соответствующей прикладной программы, представленных в работе Петракова Ю.В., Амин Афшара Камбиз “Оптимизация токарной обработки” (сборник Вестник Национального технического университета Украины «КПИ»).

Для решения такой задачи был разработан алгоритм, который основан на использовании алгоритма решения задачи оптимизации и соответствующей прикладной программы, представленных в работе Петракова Ю.В., Амин Афшара Камбиз “Оптимизация токарной обработки” (сборник Вестник Национального технического университета Украины «КПИ»).

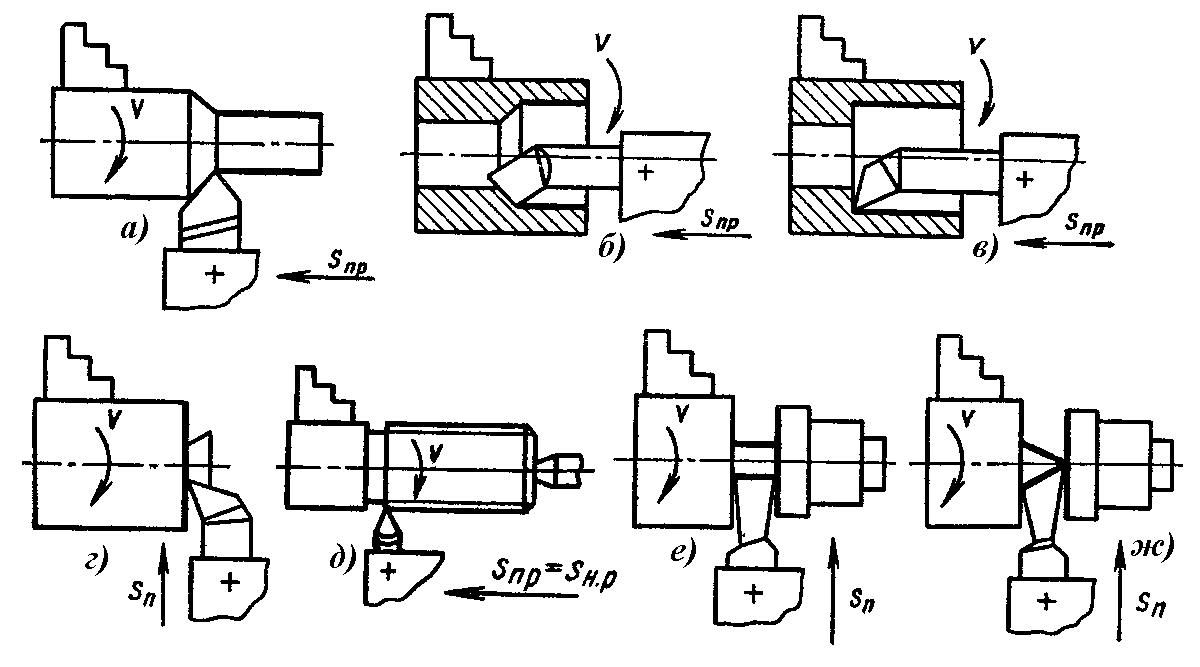

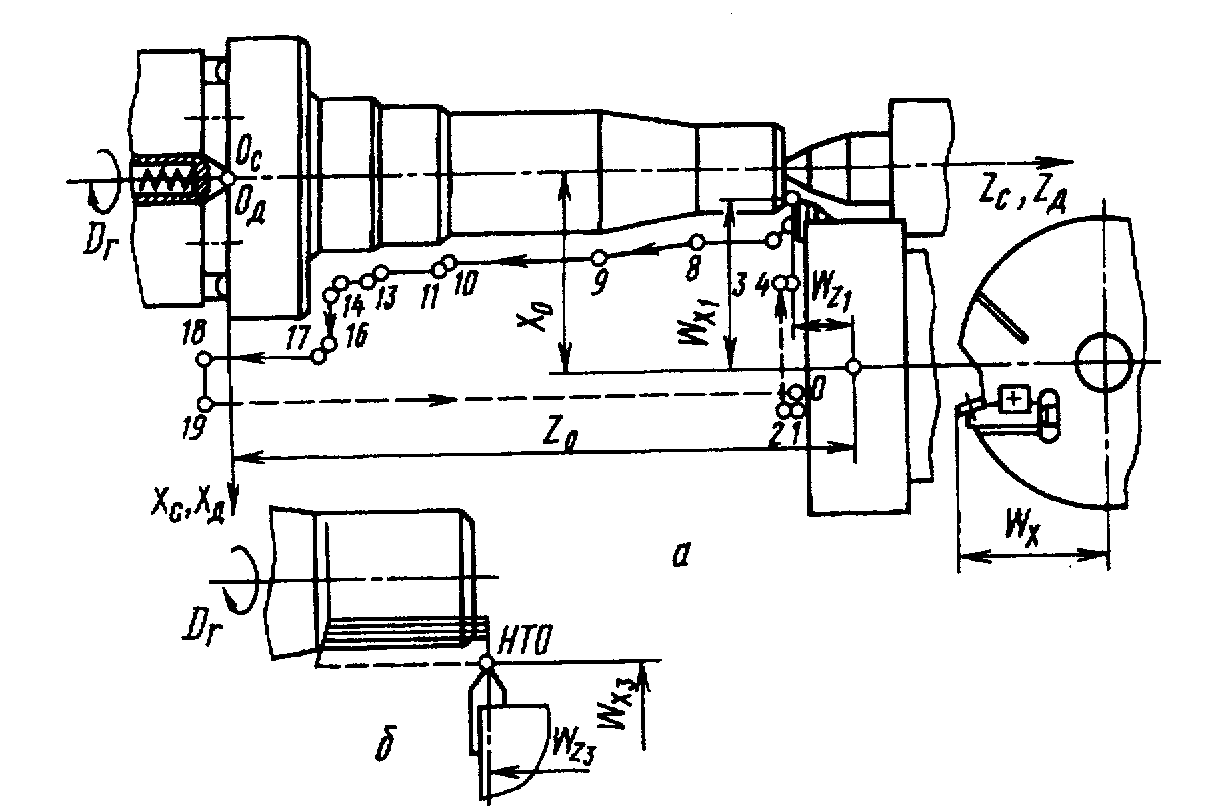

Поскольку обработка ступенчатых валов на токарном станке выполняется наиболее часто с применением схемы точения с использованием инструментальных пластин с главным углом в плане φ>90 0 (рис.1), часть алгоритма, выполняющая расчет допустимой по шероховатости подачи была изменена. По условиям формообразования:

S об ≤ r(1+Sin φ1 + 1/Sin φ1),

поэтому гребешок Rz микронеровностей может образовываться только пересечением дуги окружности радиусом r и линией вспомогательной режущей кромки. Процедура вычисления рассчитывает высоту y профиля гребешка для каждой координаты x с определенным шагом в диапазоне от 0 до x=S об и выбирает максимальную величину. Процедура повторяется с выбранным шагом увеличения подачи Sоб до тех пор, пока y max = Rz.

Рис.1. Схема обработки (а) и образование шероховатости поверхности (б)

Обработка валов на токарных станках с чпу должна происходить с оптимальной глубиной резания на черновых проходах, это значение, при котором, с оптимальными частотой вращения шпинделя и продольной подачей, производительность, оцениваемая по скорости срезания припуска, будет максимальным. При выполнении таких исследований было установлено, что всегда имеется определенное сочетание глубины резания подачи и частоты вращения, полученное из решения задачи оптимизации, которое обеспечивает максимум принятого критерия.

В таблице 1 представлены результаты исследований по определению оптимального режима резания, когда выполняется черновая обработка валов на токарном станке. Сталь 30 инструментом Т5К10 с радиусом при вершине r=0,2 мм и углами в плане φ=95 градусов, φ1=5 градусов на токарном станке 1К62Ф2.

Таблица 1. Зависимость оптимального режима от глубины резания

Результаты исследований в графической форме представлены на рис.2. Видно, что гипотеза о наличии экстремума режима резания при черновой обработке от заданной глубины резания полностью подтвердилась. Для условий эксперимента режим резания H=2,5 мм, S м=425 мм/мин и n=648 об/мин обеспечивает максимальную скорость снятия припуска, объем которого при постоянном диаметре оценивается по площади поперечного сечения срезаемого слоя. Следовательно, такой режим является оптимальным для черновой обработки.

Рис.2. Графики зависимости критерия оптимальности от глубины резания для черновой и чистовой обработки

Токарная обработка валов с оптимальным режимом резания для чистовых проходов оценивается по скорости формообразования, т. е. по величине Sм минутной подачи и зависит от припуска.

е. по величине Sм минутной подачи и зависит от припуска.

Обработка ступенчатых валов на токарном станке выполняется в соответствии с принятой концепцией, модуль оптимизации САМ-системы построен по алгоритму, укрупненная блок-схема которого представлена на рис.3.

Рис.3. Блок-схема алгоритма модуля оптимизации

Модуль оптимизации предусматривает предварительный расчет по встроенной процедуре определения оптимального режима резания на черновых проходах в зависимости от введенных исходных данных. Процедура в автоматическом цикле находит максимум целевой функции Sм*H и определяет, таким образом, глубину резания. Далее, вычисляется необходимое количество проходов и выполняется формирование траекторий движения инструмента как эквидистант к контуру детали. Для этого используется специальная процедура, предусматривающая построение технологической эквидистанты, с достраиванием траектории движения на углах контура по дуге окружности.

Обработка вала на чпу при первом проходе и далее в некоторых местах обработки непостоянна, глубина резания может отличаться от расчетной, при моделировании процесса обработки предусмотрено постоянное обращение к процедуре оптимизации, которая вычисляет оптимальный режим резания для фактической глубины резания. Все расчетные данные (координаты траектории, частота вращения шпинделя и продольная подача) используются для формирования управляющей программы в G-кодах.

Поскольку модуль рассчитан и на автономное использование при технологической подготовке программ для токарных станков с ЧПУ, в него включен интерфейс, выполняющий функции CAD-системы ( рис.4).

Рис.4. Графический интерфейс модуля оптимизации

В левом углу задаются геометрические параметры детали, справа выбирается вид заготовки и вводятся ее геометрические размеры. После нажатия кнопок «Применить», изображения контура детали и заготовки появляются в графическом окне, там же обозначены номера участков детали.

Следует отметить, что для использования в дальнейших расчетах универсальных процедур, контуры детали и заготовки представляются дискретными геометрическими моделями в виде цифровых массивов.

При нажатии кнопки «Фрезерно-центровальная операция» выполняется соответствующая перестройка массива контура заготовки показано пунктирной линией на рис.4.

Следующий интерфейс (

Рис. 5. Интерфейс ввода технологических параметров

5. Интерфейс ввода технологических параметров

При нажатии кнопки «Применить данные» появляется графическое окно анимации процесса обработки. На рис.6 показано такое окно в исходном положении для условий рассматриваемого примера.

При нажатии кнопки «Черновая обработка» выполняется моделирование процесса точения, результаты которого в определенном масштабе выводятся в окно анимации. Моделирование выполняется с заданным шагом (0,1 мм), предусматривает, что обработка валов на токарном станке будет производится только после вычисления фактической глубины резания и обращения к процедурам определения оптимизации значений подачи и частоты вращения шпинделя на каждом шаге. Вычисление фактической глубины резания производится специальной процедурой сравнения цифровых массивов текущей траектории движения резца и контура заготовки, сформированного на предыдущем проходе. Резец выполняет движение по траекториям, сформированным на предыдущих этапах работы модуля.

Рис.6А. Состояние графического окна в начале процесса моделирования

Таким образом, во время моделирования создаются массивы данных, представляющие траектории движения инструмента (координаты X и Y), а также привязанные к ним значения подачи и частоты вращения шпинделя.

В конце моделирования деталь 1 приобретает заданную вначале проектирования форму, резец 2 занимает исходное положение а в графическом окне появляются рассчитанные траектории движения на черновой обработке (линии 3) и на чистовой обработке (линия 4). Там же афишируется расчетное время обработки на этих переходах или операциях, это особенно важно если происходит обработка длинного вала на токарном станке.

Рис. 6Б. Состояние графического окна в начале процесса моделирования

Для визуальной проверки результатов моделирования и генерирования управляющей программы в G-кодах используется следующий интерфейс модуля оптимизации. В графическом окне интерфейса (рис. 7) можно представлять графики управления подачей и частотой вращения шпинделя как на черновых так и на чистовом проходах. Причем в зависимости от номера прохода, который выбирается в окне «номер прохода», можно наблюдать управляющие воздействия на любом проходе процесса обработки.

7) можно представлять графики управления подачей и частотой вращения шпинделя как на черновых так и на чистовом проходах. Причем в зависимости от номера прохода, который выбирается в окне «номер прохода», можно наблюдать управляющие воздействия на любом проходе процесса обработки.

В качестве графического окна представления использован компонент Chart (Среда программирования Delphi), что позволяет проводить увеличение масштаба любого участка графиков и, таким образом, оценивать значения управляющих воздействий.

На рис.7 линией 1 обозначен закон управления подачей, а линией 2 частотой вращения шпинделя. Оба закона привязаны к длине траектории и поэтому, в сочетании с цифровыми массивами координат, являются исходной базой данных для генерирования управляющей программы.

Уменьшение подачи в зонах А и Б объясняется тем, что обработка вала на чпу производится с особенностями точения торцевых участков контура детали, где глубина резания значительно возрастает из-за смены направления подачи и геометрии главного угла в плане резца. На такие возмущения программа успешно среагировала, выбрав (согласно алгоритму) соответствующие изменения управляющих воздействий.

На такие возмущения программа успешно среагировала, выбрав (согласно алгоритму) соответствующие изменения управляющих воздействий.

Рис.7. Интерфейс представления графиков управлений (7-ой черновой проход)

Законы управления на чистовом проходе также представлены в функции координаты длины траектории инструмента (рис.8). Постоянство частоты вращения на всех участках контура детали (линия 1) обусловлено конструктивными ограничениями выбранного станка (смотри рис.5), а изменение подачи разными требованиями по шероховатости обработки, назначенными при проектировании чертежа детали (смотри рис.4).

В заключение следует отметить, что аналогичным образом решается задача проектирования оптимального управления и при выборе заготовки в виде штамповки или литья (смотри рис.4). При этом в исходных данных назначается литейные (штамповочные) уклоны и величина припуска. Припуск по умолчанию принимается эквидистантный, а формирование его цифрового массива, представляющего дискретную геометрическую модель, выполняется процедурой расчета эквидистанты, которая используется и для определения траекторий на черновой обработке.

Выводы.

- 1. Впервые доказано, что черновая обработка валов на токарном станке зависит от глубины резания, причем зависимость носит экстремальный характер. Предложен алгоритм автоматического поиска экстремума по глубине резания и формирования траекторий движения резца на черновых проходах.

- 2. Впервые разработан модуль САМ-системы управления токарной обработкой ступенчатых валов, не требующий от технолога задания параметров режима резания и выбора траекторий движения.

- 3. Разработанный модуль в автоматическом режиме определяет частоту вращения шпинделя и продольную подачу, которые обеспечивают минимально возможное время обработки и генерирует управляющую программу для станка с ЧПУ.

- 4. Рассчитывая управляющую программу согласно принятой концепции, разработанный модуль автоматически обеспечивает работу станка на максимально допустимых режимах и, тем самым токарная обработка валов, обеспечена стабилизацией условий обработки на черновых проходах, и решены одновременно две важнейшие задачи управления: стабилизация и оптимизация.

A design technique technological operations of lathe treatment, oriented to the use of CAM-system for machine-tools with CNC, is offered. The module of optimization of sharpening process, intended for building in CAM-system and capable in the automatic mode to expect the optimum laws of cutting process control, is presented.

Рис.8. Интерфейс представления графиков управлений на чистовом проходе

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Токарная обработка валов | tokarnaja-obrabotka.ru

ООО «Токарная обработка» — токарная обработка валов до 8 метров длиной, диаметр до 1,2 метра на станках ЧПУ и отечественных, есть закалка и шлифовка, срок изготовления от 5 дней, расчет за 1 день.

В наше время, когда существует множество различных технологий, механизмов и двигателей, зачастую просто невозможно обойтись без услуг профессионального токаря, так как часто необходимо изготовить деталь по эскизам заказчика или заводского образца, которую нельзя найти в продаже. Наша компания предлагает услуги по токарной обработке валов любой сложности и в любом объеме.

Наша компания предлагает услуги по токарной обработке валов любой сложности и в любом объеме.

Для расчета стоимости токарной обработки валов пошлите запрос с чертежами на электронную почту [email protected]. Ответим на любые вопросы 8 3439 38 00 81, 8 3439 38 98 01, доставка по всей России.

Мы имеем большой опыт в области тяжелой промышленности, производим детали для нефтедобывающего оборудования, а также занимаемся поставкой металлов в любом необходимом заказчику количестве. Мы используем качественные дорогостоящие станки, имеющие всю необходимую разрешительную документацию.

Если вам необходимо большое количество деталей по вашему эскизу, но вы не собираетесь налаживать цех по их производству, потому что это финансово невыгодно, вам не потребуется покупать станок для производства этих деталей, который больше не пригодится. Достаточно обратиться к нам и заказать нужную вам партию деталей.

То же самое касается аренды станка. Если вы решите арендовать оборудование, у вас уйдет много времени на поиск специалиста, который сможет работать со станком, да и аренда не всегда окупает стоимость работы. Самым дешевым и быстрым способом является заказ готовых услуг в компании, их предоставляющей. Работать с нами гораздо выгоднее и быстрее. У нас производится газовая сварка деталей, токарная обработка ЧПУ, возможна токарная обработка длинных валов, что технологически значительно сложнее. Эту процедуру может выполнить не каждый токарь и далеко не каждая компания берется за такую работу. Обратившись к нам, вы можете быть уверены: мы выполним заказ точно в срок и без нареканий по качеству.

Не стоит искать кустарное производство. Обратившись туда, вы не получите никаких гарантий качества, и велика вероятность того, что ваш заказ будет выполнен ненадлежащим образом, а вы получите бракованную деталь, узнав об этом только тогда, когда она выйдет из строя. При неправильном изготовлении произойдет это довольно быстро. Мы же имеем все необходимые лицензии и сертификаты качества. Заказывая продукцию у нас, вы можете быть спокойны за ее качество. Мы используем точнейшие станки, и у нас работают лучшие специалисты, которые не допускают халатного отношения к работе. Наши детали прослужат вам долгие годы, и вы значительно сэкономите на ремонте вашего оборудования, так как будете производить его реже благодаря высококачественным деталям, изготовленным нашей компанией.

Мы же имеем все необходимые лицензии и сертификаты качества. Заказывая продукцию у нас, вы можете быть спокойны за ее качество. Мы используем точнейшие станки, и у нас работают лучшие специалисты, которые не допускают халатного отношения к работе. Наши детали прослужат вам долгие годы, и вы значительно сэкономите на ремонте вашего оборудования, так как будете производить его реже благодаря высококачественным деталям, изготовленным нашей компанией.

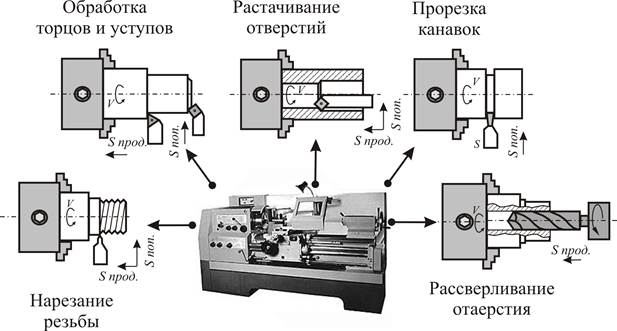

При изготовлении различных изделий часто требуется токарная обработка валов. При помощи токарного станка можно обработать любые детали конической, цилиндрической формы, доступна обработка деталей, имеющих вытянутую нестандартную форму. Наша технология позволяет обрабатывать торцевые поверхности любой сложности. Мы используем современные станки, на которых токарная обработка валов и токарная обработка длинных валов делается качественно и точно.

Наши станки имеют очень точные настройки. Если необходимо сделать канавку на выполняемой детали, обработать отверстие, или требуется выполнение иных работ с высокой точностью, то на наших станках добиться ее не составит никаких проблем. Токарная обработка титана будет выполнена с соблюдением мельчайших параметров.

Токарная обработка титана будет выполнена с соблюдением мельчайших параметров.

Наши станки имеют большой набор оборудования, которое можно применять для выполнения различных задач разной степени сложности. Для сравнения: если ту же работу выполнять вручную, то даже высококвалифицированный токарь не сделает так же точно, как станок, при этом он затратит намного больше времени. А если требуется изготовление большой партии деталей, то использование токарного станка может значительно сэкономить время, затраченное на работу. На наших токарных станках можно обрабатывать детали практически любых размеров, а богатый набор оборудования позволяет проводить работы различной сложности без перенастройки станка под каждый вид работ.

У нас есть несколько типов больших промышленных станков, которые могут выполнять различные работы различной сложности. Если необходима резка металла, при помощи станка мы добиваемся точности резки четко по размеру, что очень важно особенно в движущихся частях механизмов.

Для расчета стоимости токарной обработки валов пошлите запрос с чертежами на электронную почту [email protected]. Ответим на любые вопросы 8 3439 38 00 81, 8 3439 38 98 01, доставка по всей России.

Наши станки настроены на работу в полуавтоматическом режиме: это означает, что возможна не только токарная обработка валов, но и другие сложные действия с использованием нашего оборудования. Мы можем обработать внутреннюю и наружную поверхность вашей детали, выточить желоб и обработать деталь любой формы. Возможна резка, расточка деталей. Мы работаем с многими видами металлов. Металл вы можете как привезти свой, так и заказать его у нас. Мы осуществляем поставку как для организации производства токарных изделий, так и для продажи. В нашей компании вы можете заказать неограниченное количество металла по приемлемым ценам.

Благодаря использованию токарного станка становится возможным создать практически любую деталь, какой бы сложной она ни была по конструкции. Это весьма важно для производства детали по вашему эскизу: существует возможность использовать как обычные, так и многофункциональные станки. Мы гарантируем высокое качество выпускаемой нами продукции.

Мы гарантируем высокое качество выпускаемой нами продукции.

Типы валов, функции, технологический маршрут, токарные проблемы и решения | Dajin Precision

Руководство по обработке прецизионных валов с ЧПУ: типы валов, функции, маршрут обработки, токарные проблемы и решения | Dajin Precision

2020/02/17 18:06:57

Обрабатывающий вал с ЧПУ является важным компонентом целого ряда оборудования. Dajinprecision.com является профессиональной компанией China Precision Shaft Machineing , предлагающей прочные и дешевые токарные валы . Сегодня мы представим определение валов, функции, типы, способ обработки, а также проблемы, причины и решения при токарной обработке валов с ЧПУ.

Что такое валы?

Валы являются одной из наиболее типичных деталей машин, относится к вращающемуся элементу, длина которого больше диаметра, поперечное сечение обычно круглое, обработанная поверхность обычно имеет внутреннюю и внешнюю цилиндрическую поверхность, коническую поверхность, резьбу, шлицы, паз и поперечное отверстие.

Для чего используются валы?

Детали вала в основном используются для поддержки деталей трансмиссии, передачи мощности от одной детали к другой и крутящего момента. На него часто монтируют шестерни и шкивы.

Какие бывают типы валов?

По характеристикам конструкции и формы валы можно разделить на гладкие валы, ступенчатые валы, полые валы и валы специальной формы (включая коленчатый вал, распределительный вал, эксцентриковый вал и поперечный вал). Например, наш станок с ЧПУ для токарной обработки Эксцентриковый полый вал представляет собой как полый вал, так и эксцентриковый вал.

По соотношению длины и диаметра вал можно разделить на жесткий вал (длина / диаметр < 15), гибкий вал и тонкий вал (длина / диаметр > 15).

Общий технологический маршрут и технологии обработки вала с ЧПУ

Основной поверхностью прецизионных деталей вала является поверхность внешнего круга. Требования к точности внутреннего отверстия полого вала не очень высоки, в то время как точность вторичной поверхности резьбы и шлица на прецизионном шпинделе должна быть высокой. Таким образом, маршрут обработки деталей вала в основном учитывает последовательность обработки внешнего круга и разумно добавляет обработку вторичной поверхности. Маршрут производства и переработки Валы для обработки с ЧПУ с различной точностью и материалами, как показано ниже.

Таким образом, маршрут обработки деталей вала в основном учитывает последовательность обработки внешнего круга и разумно добавляет обработку вторичной поверхности. Маршрут производства и переработки Валы для обработки с ЧПУ с различной точностью и материалами, как показано ниже.

1. Валы из науглероженной стали: подготовка материала -> ковка -> нормализация -> просверливание верхнего отверстия -> черновое точение -> получистовое точение, чистовая обработка -> науглероживание, закалка, низкотемпературный отпуск -> черновое шлифование -> вторичное обработка поверхности -> тонкое шлифование

2. Валы из прецизионной закаленной и отпущенной стали: подготовка материала -> ковка -> нормализация (отжиг) -> сверление верхнего отверстия -> черновое точение -> закалка и отпуск -> получистовое точение , чистовая обработка -> закалка поверхности, отпуск -> черновая шлифовка -> вторичная обработка поверхности -> тонкая шлифовка

3. Прецизионное азотирование стальных деталей вала: подготовка материала -> ковка -> нормализация (отжиг) -> сверление верхнего отверстия -> черновая токарная обработка -> закалка и отпуск -> получистовая токарная обработка, чистовая обработка -> низкотемпературное старение -> черновое шлифование -> азотирование -> вторичная обработка поверхности -> тонкое шлифование -> чистовая обработка

4. Полностью закаленные детали вала: подготовка материала -> ковка -> нормализация (отжиг) -> сверление верхнего отверстия -> черновое точение -> закалка и отпуск -> получистовое точение, чистовая обработка -> вторичная обработка поверхности -> интегральная закалка -> черновое шлифование -> низкотемпературное старение -> тонкое шлифование

Полностью закаленные детали вала: подготовка материала -> ковка -> нормализация (отжиг) -> сверление верхнего отверстия -> черновое точение -> закалка и отпуск -> получистовое точение, чистовая обработка -> вторичная обработка поверхности -> интегральная закалка -> черновое шлифование -> низкотемпературное старение -> тонкое шлифование

5. Общие прецизионные детали вала: примените шлифовку, так как окончательный процесс может гарантировать качество

Проблемы обработки, причины и решения точения вала с ЧПУ

1. Точность размеров не соответствует требованиям

Причины: неправильный чертеж; неправильное использование циферблата; нет пробной резки; неточное измерение; режущий тепловой эффект; и т.д.

Решения: четко ознакомьтесь с требованиями к размерам чертежа деталей; правильно пользоваться циферблатом; провести пробную резку; проверьте и отрегулируйте нулевое положение и правильно измерьте; не измеряйте, когда температура детали высокая, используйте смазочно-охлаждающую жидкость для снижения температуры.

2. Изготовить конус

Причины: токарный резец постепенно изнашивается посередине; вылет заготовки длинный, когда она зажата, а передний конец отодвигается из-за силы резания при токарной обработке; при использовании патрона для зажима продольной подачи при токарной обработке направляющая станины станка не параллельна оси шпинделя станка

Решения: выберите соответствующий материал режущего инструмента или уменьшите скорость резания; максимально уменьшите длину заготовки или используйте заднюю центральную опору на другом конце для увеличения жесткости зажима; отрегулировать параллельность шпинделя токарного станка и направляющей

3. Неквалифицированная круглость

Причины: слишком большой зазор шпинделя токарного станка; припуск на заготовку неравномерен, слишком большая обратная подача инструмента в процессе резания и т. д.

Решения: проверьте зазор шпинделя перед точением и правильно отрегулируйте его. Если подшипник главного вала сильно изношен, замените подшипник; провести чистовую токарную обработку после получистовой токарной обработки

4. Неквалифицированная шероховатость поверхности

Неквалифицированная шероховатость поверхности

Причины: низкая жесткость станка, вибрация, вызванная разбалансировкой деталей трансмиссии или слишком ослабленным шпинделем; неразумные геометрические параметры токарного инструмента; неправильный выбор количества резки и т. д.

Решения: отрегулировать зазор каждой части станка, устранить или предотвратить вибрацию станка; подобрать разумные геометрические параметры; подача не должна быть слишком большой, а припуск на чистовую обработку и скорость резания должны быть соответствующими

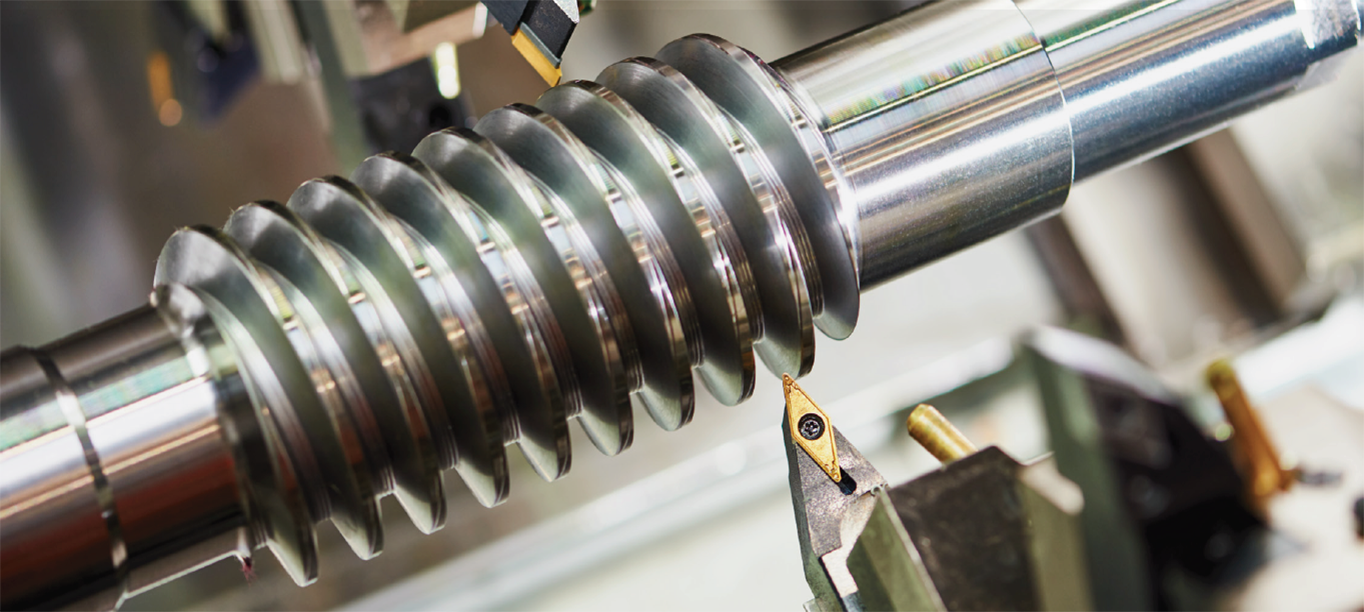

Понимание процесса изготовления вала

Шестерня или вал — это зубчатое колесо, которое входит в зацепление с зубьями другого вала для постоянной передачи крутящего момента. Инженеры могут смешивать и подбирать шестерни и валы разного диаметра, чтобы варьировать силу и скорость вращения этих компонентов.

Валы имеют несколько важных применений в аэрокосмической, сельскохозяйственной, автомобильной, потребительской, транспортной, нефтегазовой, горнодобывающей и промышленной отраслях. Эти инструменты генерируют и направляют силу в широкий спектр механического оборудования, от автомобилей и самолетов до машин и приборов.

Эти инструменты генерируют и направляют силу в широкий спектр механического оборудования, от автомобилей и самолетов до машин и приборов.

В этом посте мы рассмотрим некоторые аспекты процесса производства валов, а также то, как мы используем инновационные технологии для производства валов для отраслей, которые мы обслуживаем.

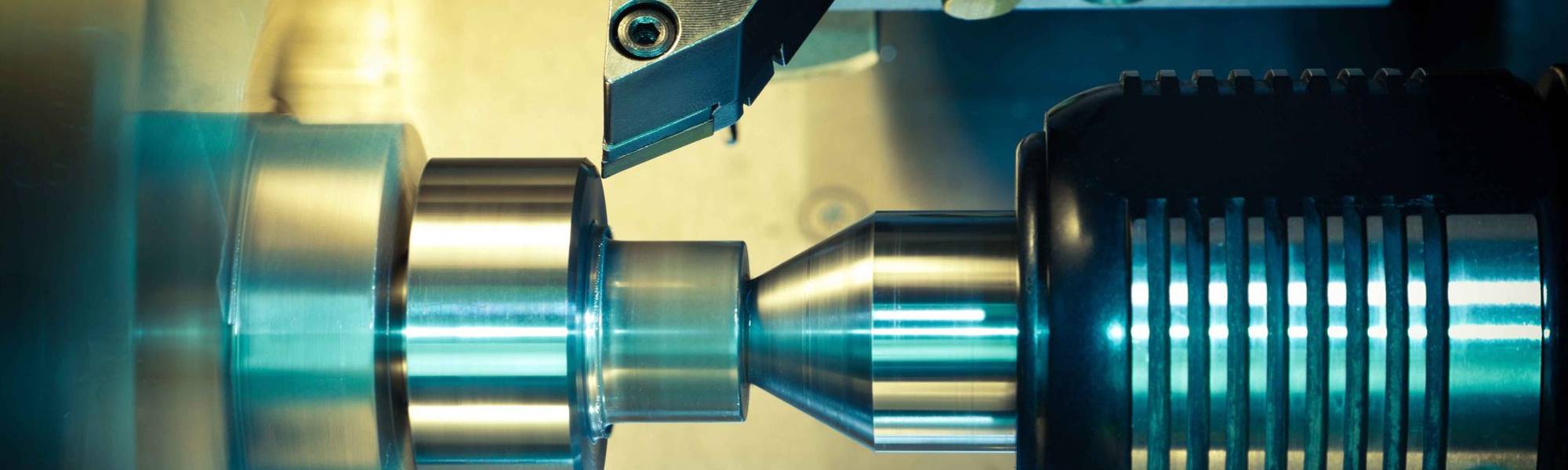

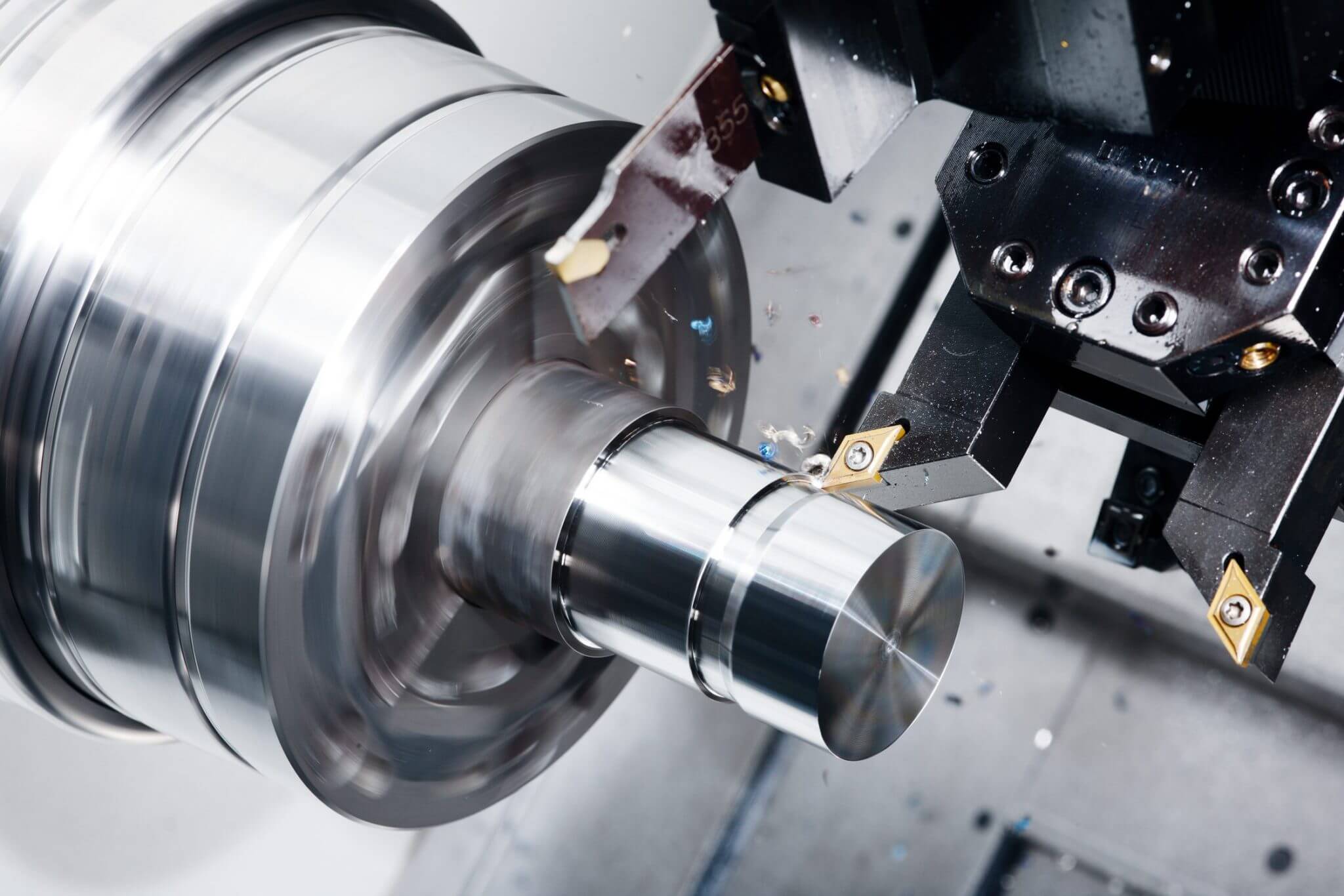

Как работает процесс изготовления вала

Наиболее распространенный процесс изготовления валов — токарная обработка с ЧПУ. Используя этот метод, рабочие или автоматизированные процессы прикрепляют или зажимают стержни материалов к патронам и вращают их. При вращении специализированные инструменты используют резку и другие субтрактивные процессы для создания и придания формы конечному продукту.

FZE использует множество различных процессов обработки для создания своих валов. На нашем предприятии имеется широкий спектр современного оборудования, предназначенного для оптимизации даже самых сложных аспектов процессов изготовления валов. От специальных инструментов и приспособлений до многоосевого оборудования — мы используем все типы машин для производства чрезвычайно точных валов с допусками в пределах 0,0002 дюйма (0,00508 мм).

От специальных инструментов и приспособлений до многоосевого оборудования — мы используем все типы машин для производства чрезвычайно точных валов с допусками в пределах 0,0002 дюйма (0,00508 мм).

Возможности FZE по производству валов

FZE работает с более чем тремя десятками видов сырья для производства высококачественных валов, соответствующих спецификациям клиентов. Мы строим валы из материалов, начиная с:

- Черные металлы: стандартные углеродистые стали, нержавеющие стали, инконель и титан

- Цветные металлы: алюминий, латунь, бронза и другие экзотические или драгоценные металлы

- Пластмассы и другие полимеры

- Графит и другие неметаллические материалы

Мы также работаем с широким спектром размеров деталей, и наши возможности перечислены здесь, поскольку они применимы к следующим размерам:

- Диаметр: Мы изготавливаем детали диаметром от 0,10 до 15 дюймов

- Длина: Наши детали имеют длину от 1 до 60 дюймов

- Глубина торцевой канавки: Изготавливаем валы с глубиной торцевой канавки не более 1”

- Вес: Наши стандартные валы имеют максимальный вес до 1000 фунтов.

Процессы обработки

При изготовлении валов мы применяем различные виды обработки. Пример наших производственных возможностей включает в себя:

- Сверление

- Сверление

- Токарная обработка

- Внутренняя и внешняя резьба

- Внутреннее и внешнее вращение и нарезка зубьев

- Ротационный протяжной станок

- И более

Мы также предоставляем широкий спектр дополнительных услуг для точной настройки продукта в соответствии с вашими требованиями. Некоторые дополнительные варианты услуг, которые мы предоставляем, включают:

- Анодирование

- Пластиковая вставка

- Сборка

- Гибка

- Протяжка

- Термическая обработка

- Пассивация

- Электрополировка

- Сварка

Качественные валы и чистовые операции от FZE Manufacturing

В FZE используются специальные технологии изготовления валов, чтобы максимально повысить эффективность без ущерба для качества продукции или вашей прибыли.