Обработка внутренних цилиндрических поверхностей – Токарное дело

Обработка внутренних цилиндрических поверхностей

Категория:

Токарное дело

Обработка внутренних цилиндрических поверхностей

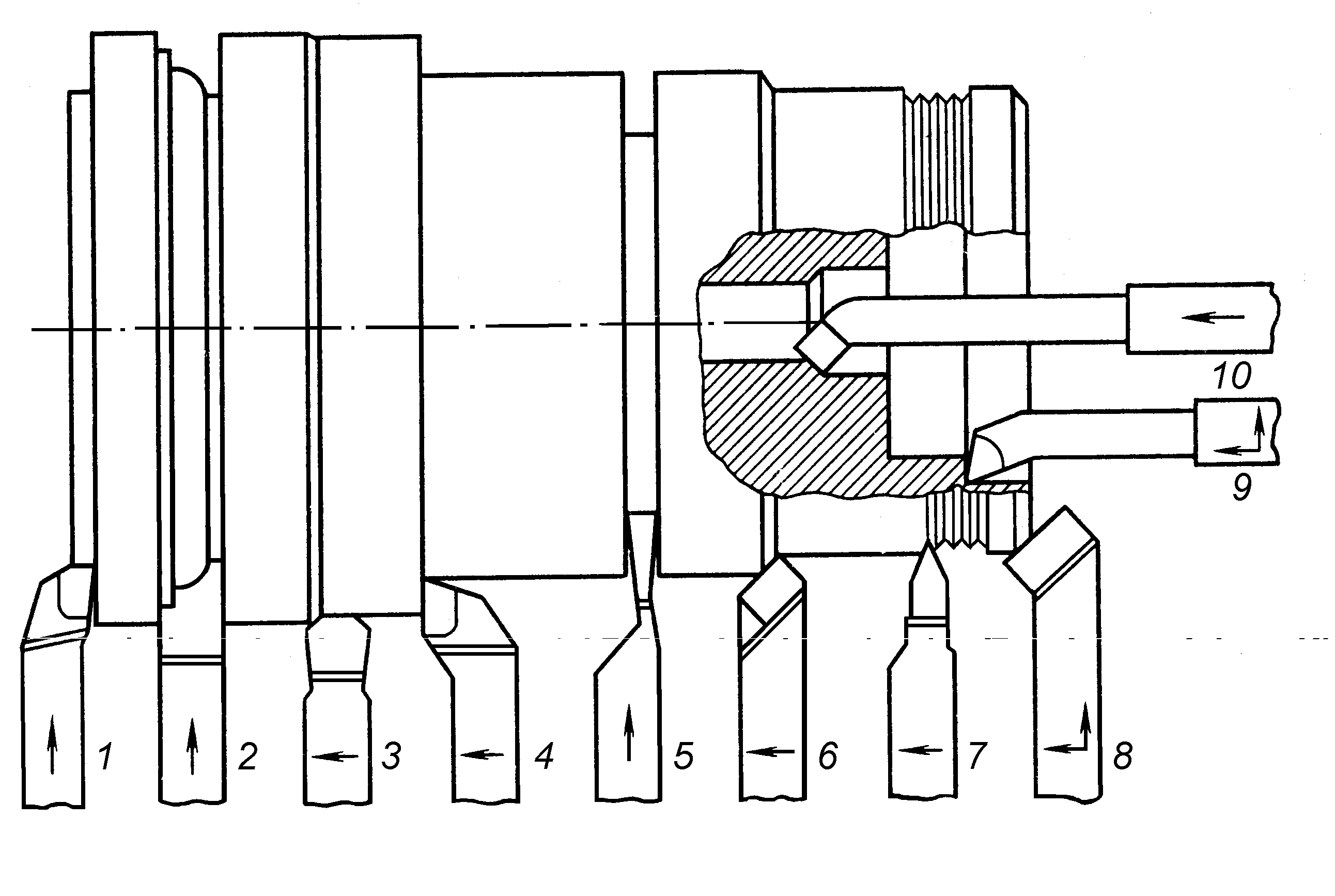

Отверстия могут быть сквозные, глухие, нормальные и глубокие длиной свыше пяти диаметров отверстий. В зависимости от вида отверстия, его размеров, точности и параметров шероховатости обработанной поверхности для обработки отверстия применяют сверление, рассверливание, растачивание, зенкерование, развертывание, притирку и раскатывание (развальцовывание).

Рис. 1. Правна заготовки

Рис. 2. Типовые ошибни при заточ-не и установне прорезного и е) отрезного резца

Отверстия диаметром 30—60 мм раскатывают шариковым и роликовым раскатником. При этом диаметр отверстия увеличивается на 0,02—0,03 мм. Головка шарикового раскатника имеет оправку, упорный подшипник и конусные кольцы. Кольцо перемещается вдоль оси оправки и через кольцо поджимается пружиной, сжатие которой .

В зависимости от требований, предъявляемых к точности обработанных отверстий, и их диаметров применяют различные виды инструментов.

Для сверления отверстий при обработке заготовок из материалов средней твердости применяют спиральные сверла с цилиндрическим и коническим хвостовиком; при обработке заготовок из материалов повышенной твердости — твердосплавные цельные сверла или сверла, оснащенные твердосплавными пластинами.

Рис. 187. Протачивание нанавни за один рабочий ход

Рис. 188. Схема обработни широких канавок

При сверлении в заготовках из чугуна отверстий глубиной не более двух-трех диаметров сверла применяют сверло с прямыми канавками. При рассверливании обычно применяют сборные сверла с многогранными неперетачиваемыми пластинами.

При сверлении отверстий сверла устанавливают в пиноль задней бабки или в резцедержатель. При этом используют крепежное приспособление, позволяющее работать как с ручной, так и механической подачей. Сверла с цилиндрическим хвостовиком перед установкой закрепляют в сверлильном патроне, который устанавливают в пиноль задней бабки. Сверла с коническим хвостовиком устанавливают в пиноль задней бабки с помощью переходных втулок, имеющих конус Морзе. При обработке сверла должны быть установлены строго по линии центров.

Рис. 189. Обработка торцовой поверхности и уступов

При обработке отверстия длиной более двух диаметров сначала сверлят его коротким сверлом, а затем длинным. Не допускается сверлить отверстие, имеющее глубину больше длины спиральной канавки сверла. При сверлении глухих отверстий используют шкалу, нанесенную на пиноли задней бабки. При отсутствии рисок на пиноли для определения глубины сверления к пиноли прикладывают масштабную линейку. При сверлении отверстий необходимо использовать СОЖ. При затуплении сверла появляется своеобразный скрежет. Наибольшее изнашивание сверла наблюдается по уголкам ленточки.

При отсутствии рисок на пиноли для определения глубины сверления к пиноли прикладывают масштабную линейку. При сверлении отверстий необходимо использовать СОЖ. При затуплении сверла появляется своеобразный скрежет. Наибольшее изнашивание сверла наблюдается по уголкам ленточки.

Рис. 190. Схема обработки уступов с применением упоров и плавающего центра

Рис. 191. Проверка расположения уступов

Рис. 192.

Рис. 193. Припусни на обработну торцов

Рис. 194. Подрезание торца отогнутым и уступов подрезным резцом

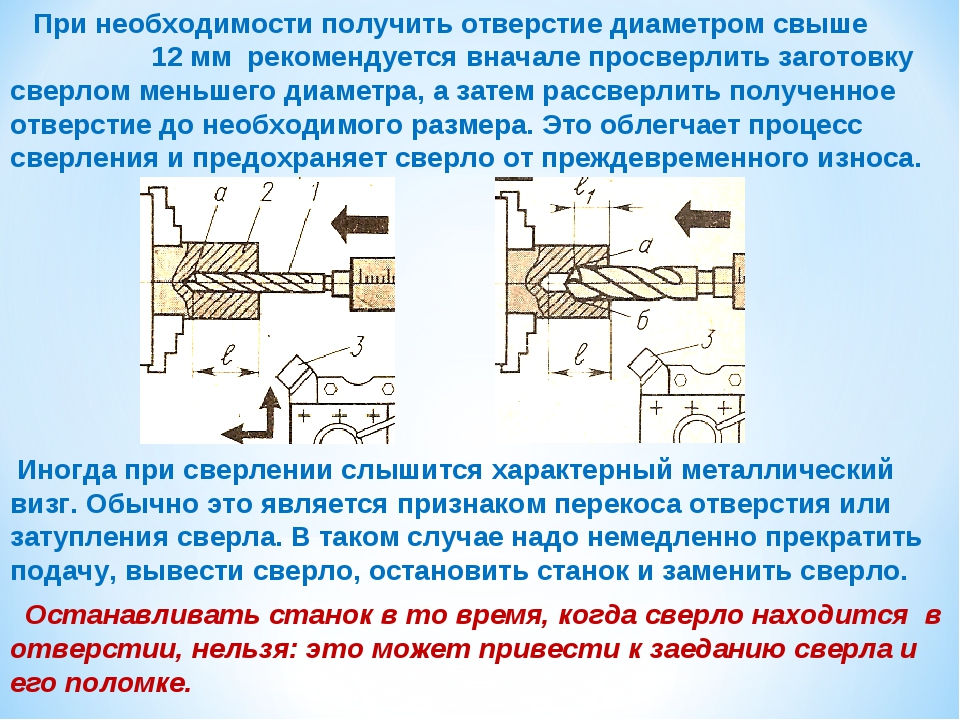

Отверстие диаметром свыше 30 мм обрабатывают за два рабочих хода. Сначала сверлят сверлом d — = 25 мм (рис. 200, ж), а затем рассверливают сверлом требуемого диаметра (рис. 200, з). В отливке или поковке рассверливать отверстие нельзя. Такие отверстия растачивают. Отверстия, глубина которых превышает диаметр сверла в 10 раз и более, сверлят при подводе СОЖ (рис. 200, и).

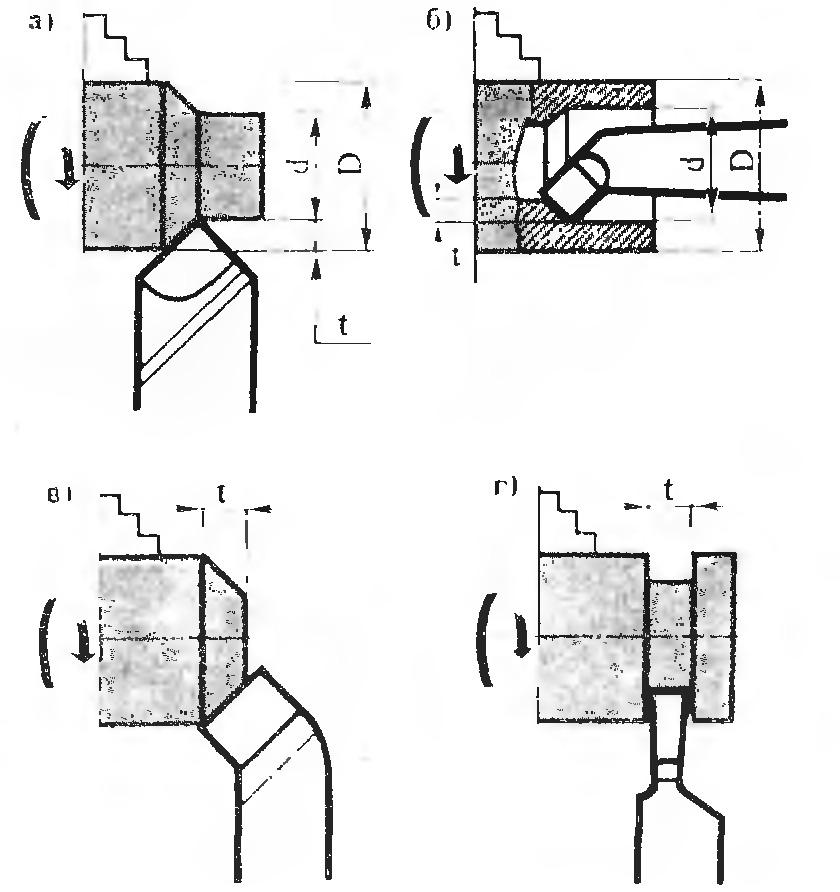

Растачивают отверстия расточными резцами. Углы заточки расточных резцов выбирают те же, что и у резцов для наружного точения, за исключением задних углов, которые имеют большие значения. Чем меньше диаметр отверстия, тем больше должен быть задний угол а. Вылет резца из резцедержателя делают больше на 5—10 мм глубины растачиваемого отверстия. При растачивании глубину глухого отверстия устанавливают по упору, риске, нониусу (рис. 201, в). При черновом растачивании резец устанавливают несколько ниже осевой линии, при чистовом — несколько выше осевой линии отверстия (рис. 201, г). При креплении тонкостенных втулок в патроне в них могут возникнуть деформации (рис. 202). Искажение формы отверстия можно обнаружить с помощью индикаторного нутромера, имеющего три точки касания (рис. 203).

Углы заточки расточных резцов выбирают те же, что и у резцов для наружного точения, за исключением задних углов, которые имеют большие значения. Чем меньше диаметр отверстия, тем больше должен быть задний угол а. Вылет резца из резцедержателя делают больше на 5—10 мм глубины растачиваемого отверстия. При растачивании глубину глухого отверстия устанавливают по упору, риске, нониусу (рис. 201, в). При черновом растачивании резец устанавливают несколько ниже осевой линии, при чистовом — несколько выше осевой линии отверстия (рис. 201, г). При креплении тонкостенных втулок в патроне в них могут возникнуть деформации (рис. 202). Искажение формы отверстия можно обнаружить с помощью индикаторного нутромера, имеющего три точки касания (рис. 203).

Рис. 195. Виды отверстий

Рис. 196. Инструменты для обработки отверстий

Зенкеры по сравнению с расточными резцами обладают большой прочностью, поэтому обработку ими можно вести с большей подачей и глубиной резания. Для зенкерования отверстия диаметром до 35 мм применяют зенкеры с тремя режущими кромками и коническим хвостовиком. Для зенкерования отверстий диаметром до 100 мм используют насадные зенкеры, закрепленные на оправке.

Для зенкерования отверстия диаметром до 35 мм применяют зенкеры с тремя режущими кромками и коническим хвостовиком. Для зенкерования отверстий диаметром до 100 мм используют насадные зенкеры, закрепленные на оправке.

При окончательной обработке отверстие развертывают. Развертку устанавливают точно по оси обрабатываемого отверстия. Развертку крепят в шарнирном устройстве. В зависимости от требуемой точности для развертывания применяют одну или несколько разверток (черновую 1 и чистовую 2).

Для получения поверхности отверстий 5 и 6-го квалитета точности при = 0,16…0,05 мм применяют притиры. При этом необходимо, чтобы отверстие предварительно было обработано до 6—8-го квалитета и имело Ra= 1,25…0,2 мм.

Рис. 197. Последовательность применения инструмента для сверления, растачивания и развертывания отверстий

Реклама:

Читать далее:

Обработка наружных и внутренних конических поверхностей

Статьи по теме:

Обработка на токарных станках.

Основные понятия

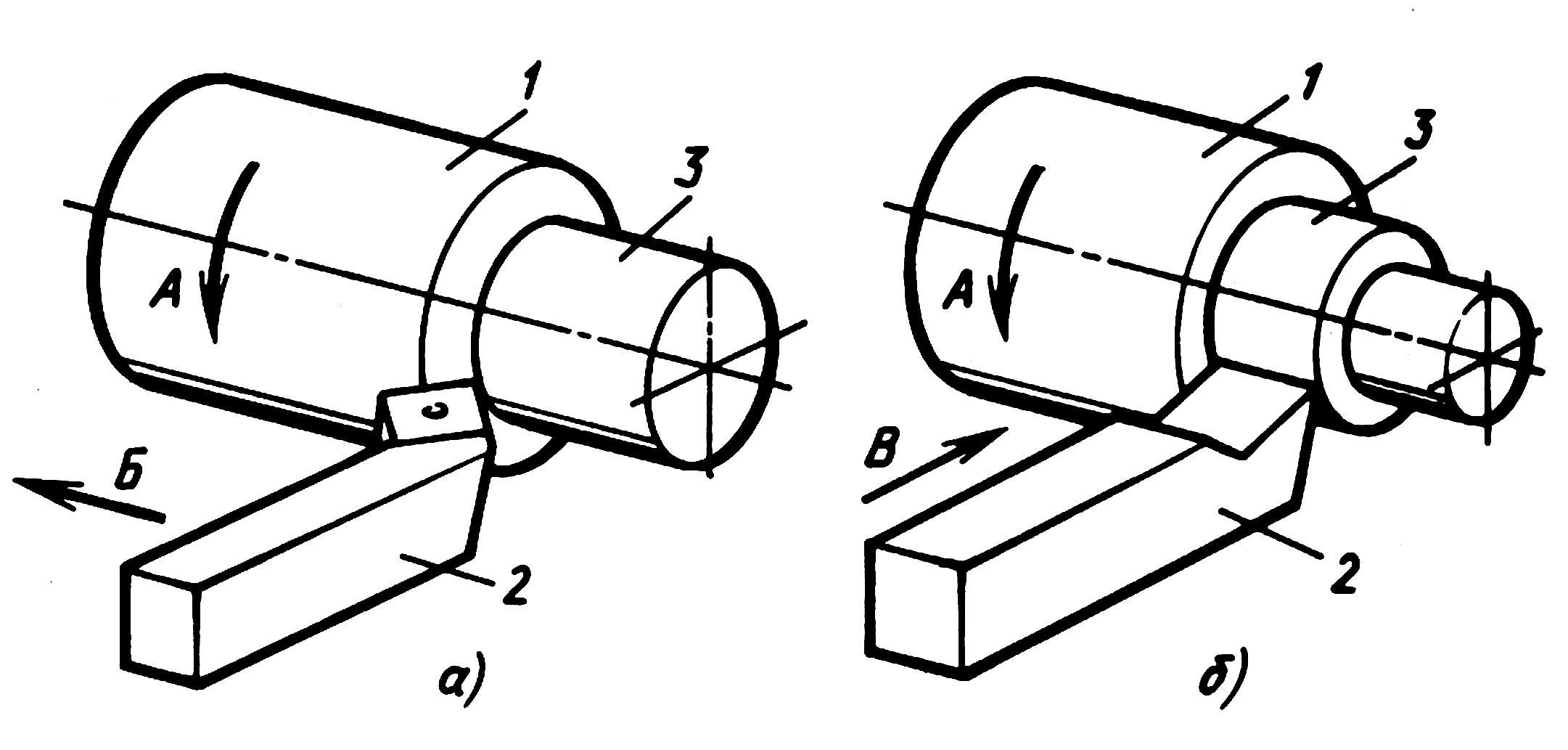

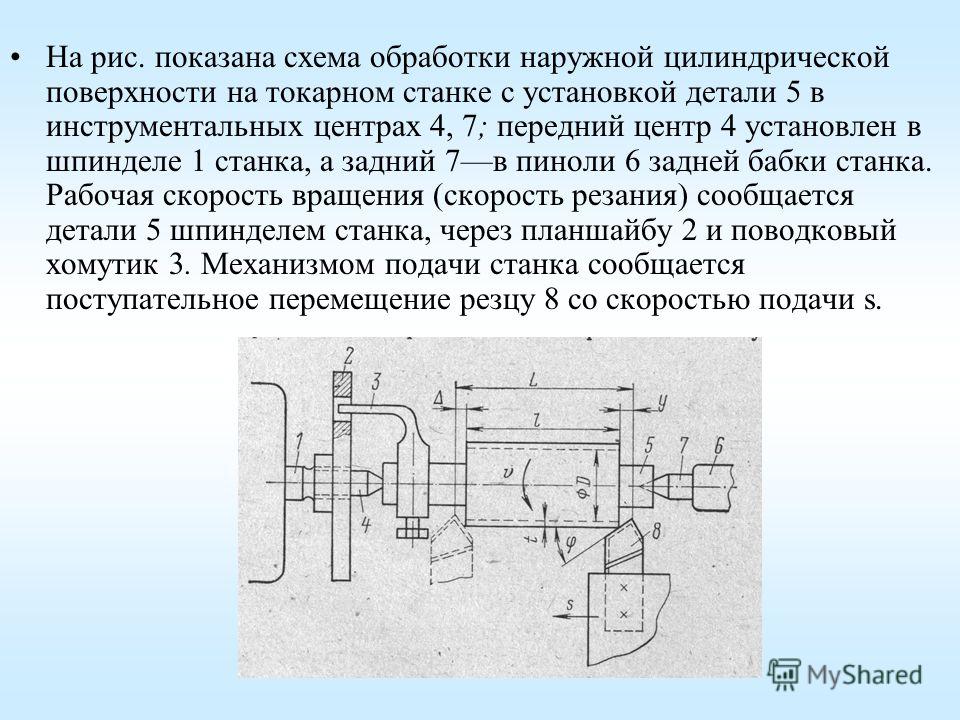

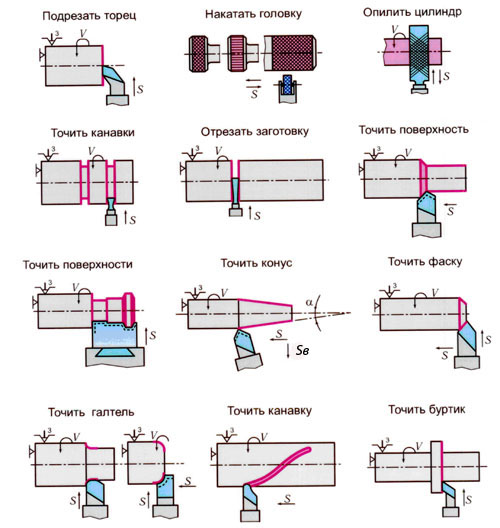

Основные понятияОбтачивание наружных цилиндрических поверхностей выполняют проходными резцами с продольной подачей, гладкие валы, — при установке заготовки в центрах.

Центровые отверстия обрабатывают на токарных, револьверных, сверлильных и двусторонних центровальных станках. Для центрования применяют типовые наборы инструмента — комбинированные центровочные сверла, а также спиральные сверла и конические зенковки.

Центровые отверстия являются, как правило, установочными базами, и поэтому от точности их исполнения зависит и точность обработки остальных поверхностей заготовки.

В полые заготовки после подрезки торца и обработки отверстия с двух сторон вводят пробки или оправки с зацентрованными отверстиями или на кромке отверстия снимают конические фаски, используемые в качестве технологических баз с последующим удалением их при отделочной обработке.

Ступенчатые валы обтачивают по схемам деления припуска на части или деления длины заготовки на части. В первом случае обрабатывают заготовки с меньшей глубиной резания, однако общий путь резца получается большим и резко возрастает То.

В первом случае обрабатывают заготовки с меньшей глубиной резания, однако общий путь резца получается большим и резко возрастает То.

Во втором случае припуск с каждой ступени срезается сразу за счет обработки заготовки с большой глубиной резания. При этом Т0 уменьшается, но требуется большая мощность привода станка.

Нежесткие валы рекомендуется обрабатывать упорными проходными резцами, с главным углом в плане j = 90°. При обработке заготовок валов такими резцами радиальная составляющая силы резания Ру = 0, что снижает деформацию заготовок.

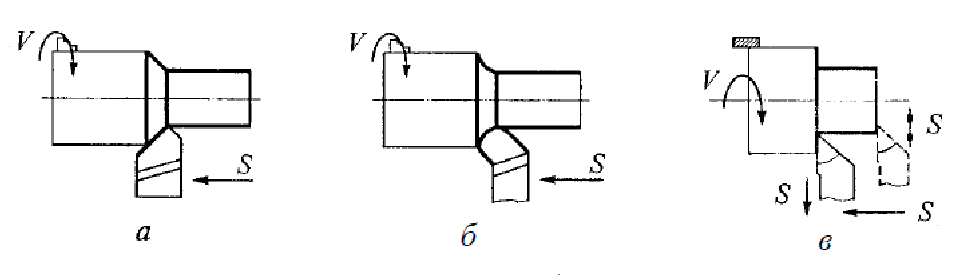

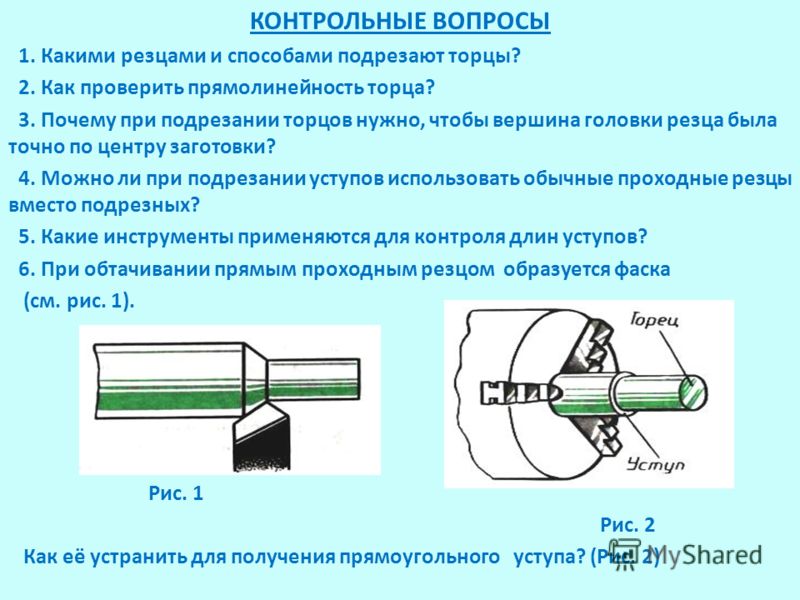

Подрезание торцов заготовки выполняют перед обтачиванием наружных поверхностей. Торцы подрезают подрезными резцами с поперечной подачей к центру или от центра заготовки. При подрезании от центра к периферии поверхность торца получается менее шероховатой.

Обтачивание скруглений между ступенями валов – галтелей выполняют проходными резцами с закруглением между режущими кромками по соответствующему

радиусу с продольной или поперечной подачей.

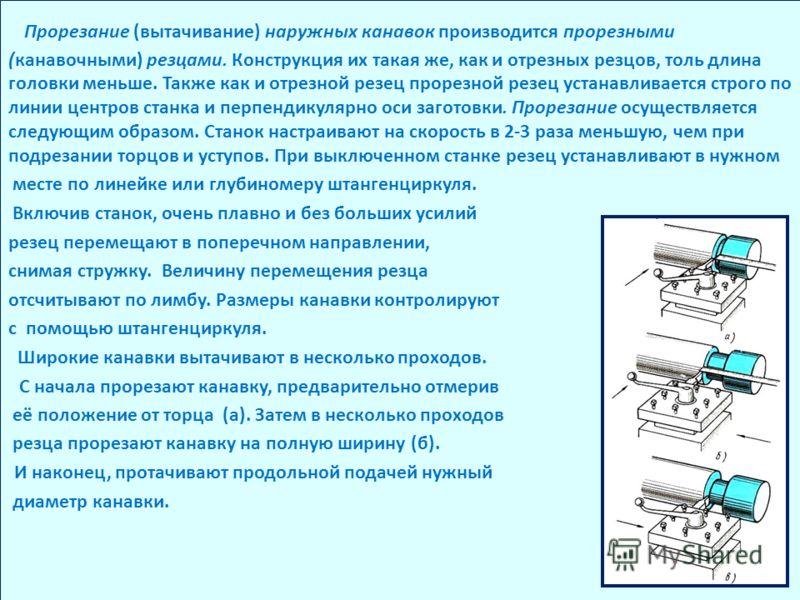

Точение канавок выполняют с поперечной подачей канавочными или фасонными резцами, у которых длина главной режущей кромки равна ширине протачиваемой канавки. Широкие канавки протачивают теми же резцами сначала с поперечной, а затем с продольной подачей.

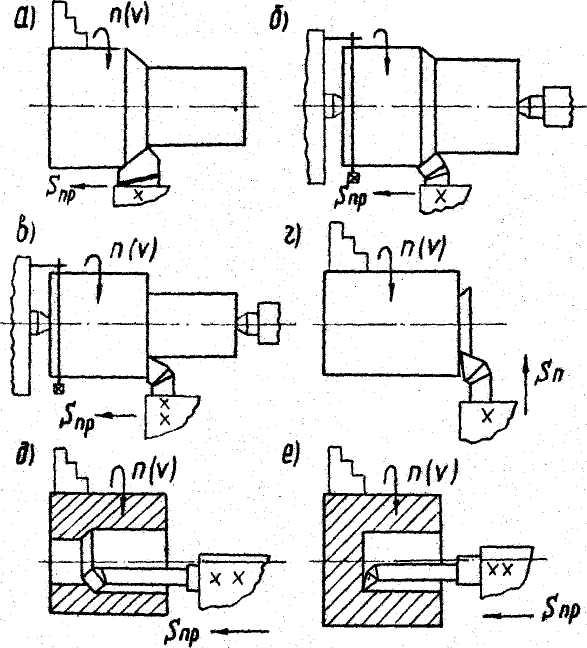

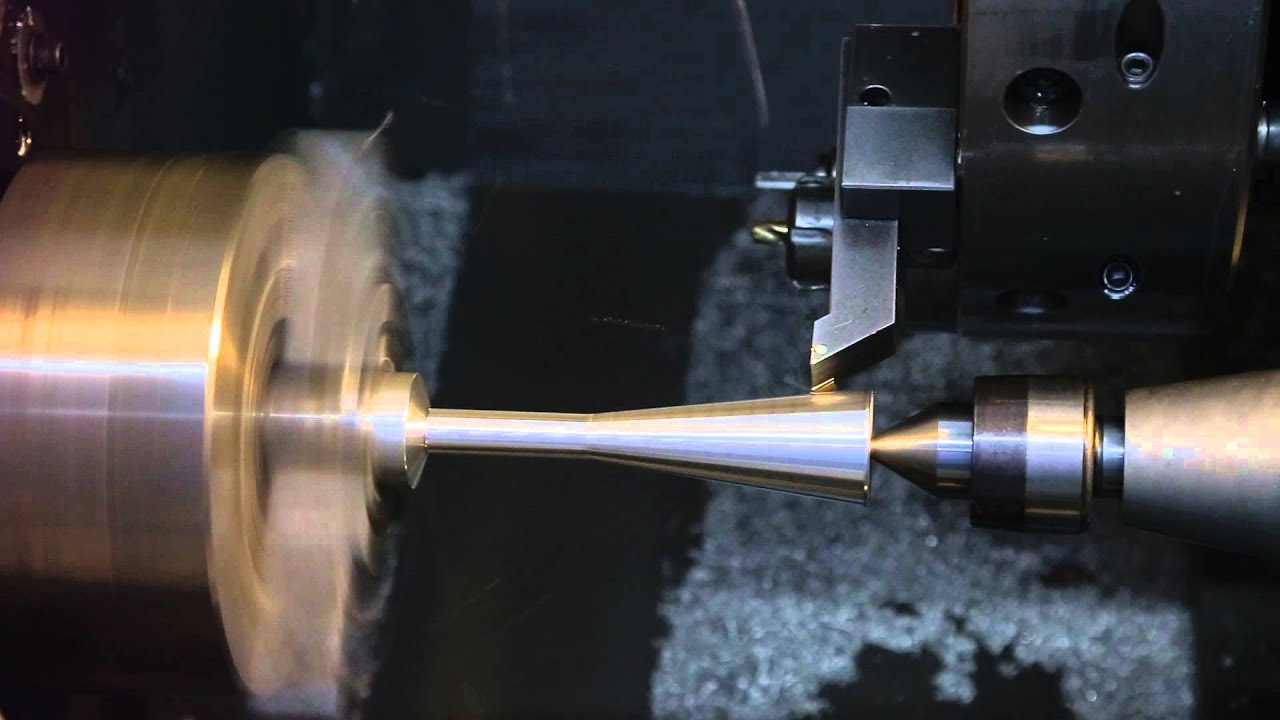

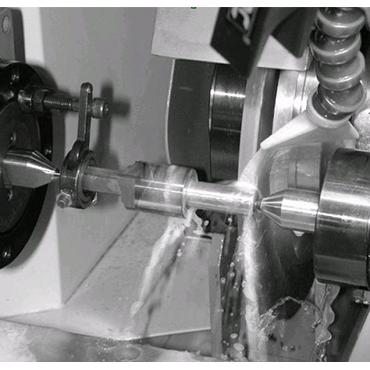

Обработку отверстий в валах выполняют соответствующими инструментами, закрепляемыми в пиноли задней бабки. На рисунке слева показана схема сверления в заготовке цилиндрического отверстия.

Растачивание внутренних цилиндрических поверхностей выполняют расточными резцами, закрепленными в резцедержателе станка, с продольной подачей.

Гладкие сквозные отверстия растачивают проходными резцами; ступенчатые и глухие — упорными расточными резцами.

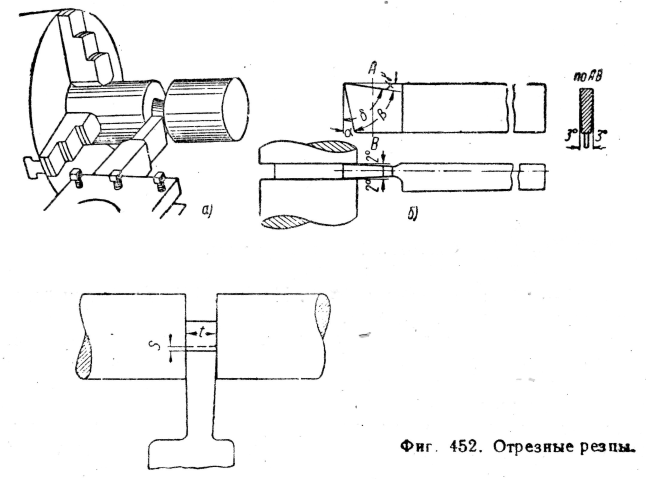

Отрезку обработанных деталей выполняют отрезными резцами с поперечной подачей. При отрезке детали резцом с прямой главной режущей кромкой (рисунок слева) разрушается образующаяся шейка и приходится дополнительно подрезать торец готовой детали.

При отрезке детали резцом с наклонной режущей кромкой (рисунок справа) торец получается чистым.

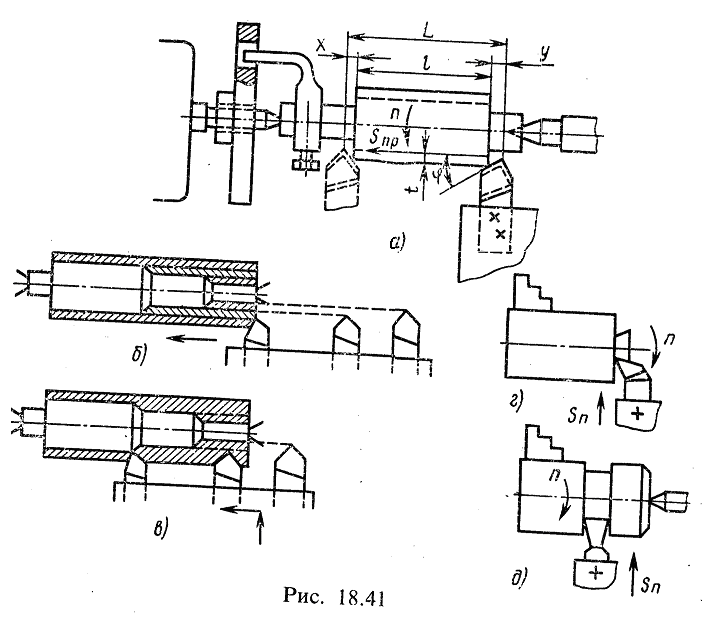

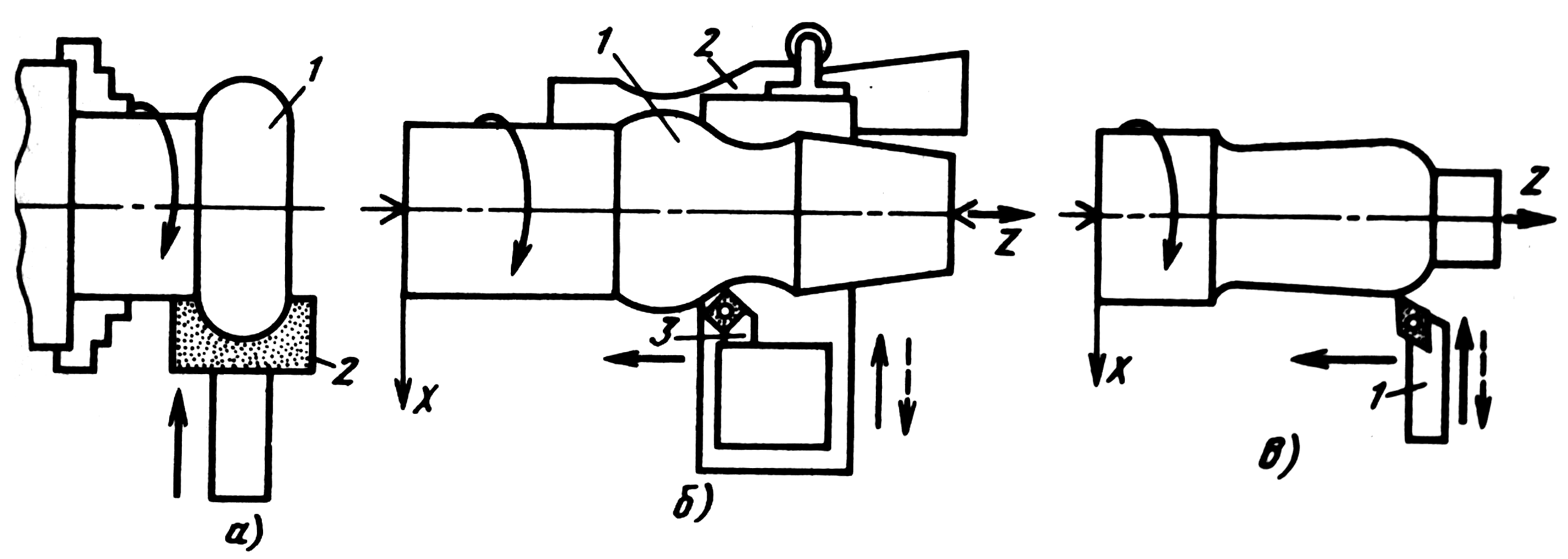

Обтачивание наружных конических поверхностей заготовок осуществляют на токарно-винторезных станках одним из следующих способов.

1. Широкими токарными резцами.

Обтачивают короткие конические поверхности с длиной образующей до 30 мм токарными проходными резцами. Обтачивают с поперечной или продольной подачей. Этот способ можно использовать при снятии фасок с обработанных цилиндрических поверхностей.

2. Поворотом каретки верхнего суппорта.

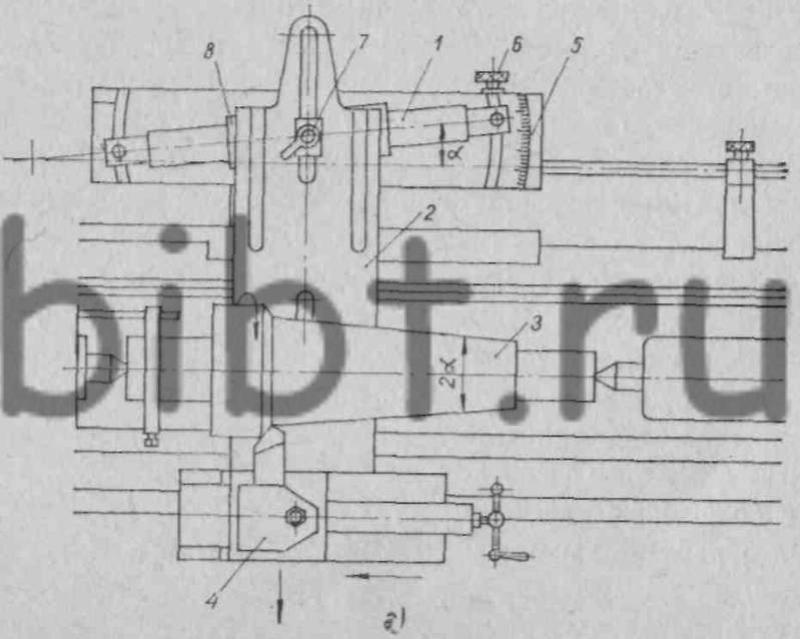

При обработке конических поверхностей каретку верхнего суппорта повертывают на угол, равный половине угла при вершине обрабатываемого конуса. Обрабатывают с ручной подачей верхнего суппорта под углом к линии центров станка (a). Таким способом обтачивают конические поверхности, длина образующей которых не превышает величины хода каретки верхнего суппорта. Угол конуса обтачиваемой поверхности любой.

3. Смещением корпуса задней бабки в поперечном направлении

.Обрабатываемую заготовку устанавливают на шариковые центры. Корпус задней бабки смещают относительно её основания в направлении,

перпендикулярном к линии центров станка. При этом ось вращения заготовки располагается под углом к линии центров станка, а образующая

конической поверхности — параллельно линии центров станка. Таким образом обтачивают длинные конические поверхности с небольшим углом конуса (2a < 8°) с продольной подачей резца.

Корпус задней бабки смещают относительно её основания в направлении,

перпендикулярном к линии центров станка. При этом ось вращения заготовки располагается под углом к линии центров станка, а образующая

конической поверхности — параллельно линии центров станка. Таким образом обтачивают длинные конические поверхности с небольшим углом конуса (2a < 8°) с продольной подачей резца.

4. С помощью конусной линейки

.Коническую поверхность обтачивают с продольной подачей. Скорость продольной подачи складывается со скоростью поперечной подачи, получаемой от ползуна, скользящего по направляющей линейке. Сложение двух движений обеспечивает перемещение резца под углом к линии центров станка. Таким способом обтачивают длинные конические поверхности с углом при вершине конуса до 30—40°.

Обтачивание внутренних конических поверхностей выполняют так же как и наружных, но в основном используют специальные конические зенкеры или развёртки.

Обтачивание фасонных поверхностей с длиной образующей до 40 мм выполняют токарными фасонными резцами. Обтачивают только с

поперечной подачей Sп.

Обтачивают только с

поперечной подачей Sп.

Для обработки на токарно-винторезных станках применяют, как правило, стержневые, призматические или круглые фасонные резцы; резцами остальных видов обтачивают фасонные поверхности на токарных полуавтоматах и автоматах.

Длинные фасонные поверхности обрабатывают проходными резцами с продольной подачей с помощью фасонного копира, устанавливаемого вместо конусной линейки.

Нарезание резьбы на токарно-винторезных станках выполняют резцами, метчиками и плашками. Форма режущих кромок резцов определяется профилем и размерами поперечного сечения нарезаемых резьб. Резец устанавливают на станке по шаблону. Резьбу нарезают с продольной подачей резца Sпр. При нарезании резьбы продольный суппорт получает поступательное движение от ходового винта. Это необходимо для того, чтобы резец получал равномерное поступательное движение, что обеспечивает постоянство шага нарезаемой резьбы.

Методы обработки внутренних цилиндрических поверхностей

Методы обработки внутренних цилиндрических поверхностей [c.68]Виды и методы обработки внутренних цилиндрических поверхностей, достигаемые точность и параметр шероховатости поверхно- [c.68]

Основные методы и виды обработки внутренних цилиндрических поверхностей (отверстий) [c.204]

Обработка внутренних цилиндрических поверхностей. Для окончательной обработки отверстий применяют протягивание и прошивание их выглаживающими протяжками и прошивками, раскатывание многороликовыми раскатками. Методы пластического деформирования более производительны, чем шлифование, и обеспечивают чистоту поверхиости 8—11-го классов. [c.259]

Исследуемыми объектами являлись выпускаемые заводом Калибр рабочие эталоны образцов шероховатости поверхности по ГОСТу 9378—60 — для стальных поверхностей, по ГОСТу 2780—45 — для чугунных поверхностей.

С эталонных плиток каждого класса чистоты для данного вида обработки поверхности снимались профилограммы. Профилограммы снимались по нескольким сечениям в направлении, перпендикулярном к следам обработки. Кроме того, исследовались детали, обработанные современными отделочными методами. Такими методами обработки являются алмазное выглаживание, хонингование, обкатывание роликами внутренних цилиндрических поверхностей [68].

[c.36]

С эталонных плиток каждого класса чистоты для данного вида обработки поверхности снимались профилограммы. Профилограммы снимались по нескольким сечениям в направлении, перпендикулярном к следам обработки. Кроме того, исследовались детали, обработанные современными отделочными методами. Такими методами обработки являются алмазное выглаживание, хонингование, обкатывание роликами внутренних цилиндрических поверхностей [68].

[c.36]Пределы изменения микрогеометрии при различных методах механической обработки наружных и внутренних цилиндрических поверхностей и плоскостей см. в г. 4. [c.424]

Шлифование относится к числу наиболее производительных методов чистовой обработки. В тяжелом машиностроении оно применяется для обработки наружных и внутренних цилиндрических поверхностей 2—3-го класса точности и выше или же для дости- [c.135]

Металлизированные поверхности по своему внешнему виду и по некоторым свойствам подобны поверхностям литых материалов. Вид и характер поверхности определяются размерами зерен (распылом) и способом подготовки поверхности. Соответственно назначению изделий, могут применяться различные методы обработки металлизационного слоя и последующей термической обработки. Требуемого качества поверхности и точности размеров при обработке металлизированных изделий круглого сечения с учетом структуры металлизационного слоя можно достигнуть токарной обработкой или шлифованием в такой же степени, как и подвергавшихся обработке давлением или литых изделий. Сверление, долбление и строгание металлизационных покрытий применимы лишь при определенных условиях. Металлизация наружных и внутренних цилиндрических поверхностей применяется большей частью для деталей машин, которые перед их использованием должны пройти чистовую токарную обработку или шлифование с соблюдением размеров.

[c.68]

Вид и характер поверхности определяются размерами зерен (распылом) и способом подготовки поверхности. Соответственно назначению изделий, могут применяться различные методы обработки металлизационного слоя и последующей термической обработки. Требуемого качества поверхности и точности размеров при обработке металлизированных изделий круглого сечения с учетом структуры металлизационного слоя можно достигнуть токарной обработкой или шлифованием в такой же степени, как и подвергавшихся обработке давлением или литых изделий. Сверление, долбление и строгание металлизационных покрытий применимы лишь при определенных условиях. Металлизация наружных и внутренних цилиндрических поверхностей применяется большей частью для деталей машин, которые перед их использованием должны пройти чистовую токарную обработку или шлифование с соблюдением размеров.

[c.68]

Шлифование методом врезания применяют при обработке коротких отверстий, а также внутренних цилиндрических поверхностей, ограниченных точными торцами или уступами, например роликовых дорожек колец подшипников. Для обеспечения равномерности износа,

[c.247]

Для обеспечения равномерности износа,

[c.247]

Чистовая тонкая обработка методом пластической деформации поверхностного слоя применяется при изготовлении детален из стали. Обработке подвергаются в большинстве случаев наружные и внутренние цилиндрические поверхности при этом придание поверхностным слоям стали чистоты высокого класса (У8—уЮ) сопровождается их упрочнением. [c.275]

Тонкую обработку резцами применяют как метод окончательной отделки наружных и внутренних цилиндрических поверхностей, заменяющий шлифование, и осуществляют при высоких скоростях резания, малых глубинах резания (0,05—0,5 мм) и малых подачах (0,05—0,15 мм/об) на специальных станках. [c.197]

Методы обработки точением наружных и внутренних цилиндрических поверхностей. [c.36]

Вопрос о замене пар различных классов эквивалентными цепями, образованными парами V класса, имеет важное значение не только с точки зрения обобщения теории структуры кинематических цепей и методов их анализа, но и с точки зрения конструктивного оформления элементов кинематических пар. Известно, что наиболее простыми с точки зрения технологической обработки являются пары, элементы которых выполнены по плоскостям или круглым цилиндрическим поверхностям. Более надежными с точки зрения прочности, трения, износа и т. д. являются низшие пары с цилиндрическими или плоскостными элементами. Весьма трудными являются операции технологической обработки шаровых поверхностей, особенно с внутренней шаровой поверхности 11 т. д. Поэтому рассмотрим вопрос о том, какими цепями с парами только V класса могут быть заменены низшие и высшие пары IV, III, II и I классов.

[c.241]

Известно, что наиболее простыми с точки зрения технологической обработки являются пары, элементы которых выполнены по плоскостям или круглым цилиндрическим поверхностям. Более надежными с точки зрения прочности, трения, износа и т. д. являются низшие пары с цилиндрическими или плоскостными элементами. Весьма трудными являются операции технологической обработки шаровых поверхностей, особенно с внутренней шаровой поверхности 11 т. д. Поэтому рассмотрим вопрос о том, какими цепями с парами только V класса могут быть заменены низшие и высшие пары IV, III, II и I классов.

[c.241]

Рассмотрим утверждения, образующие правила выбора средств обработки (станка, инструмента) 1) если необходимо обработать наружную цилиндрическую поверхность и получить шестой класс чистоты, то может быть применена обработка методом чистового точения на токарном станке 2) если необходимо обработать внутренние шлицы и получить поверхность пятого класса чистоты, то может быть применено протягивание, осуществляемое протяжкой и т. п.

[c.9]

п.

[c.9]

Обработка методом врезания. Допуски соответственно для наружной, внутренней цилиндрической и плоской торцовой поверхностей. Номинальная высота кругов, мм. [c.63]

Преимуществом метода являются простота настройки линейки при переходе от обработки цилиндрических поверхностей к обработке конических поверхностей не нужно нарушать наладку станка возможность растачивать внутренние конические поверхности работа с механической подачей суппорта. [c.360]

Доводкой или притиркой называют особый метод окончательной обработки наружных и внутренних, цилиндрических и конических, фасонных и плоских поверхностей детали с целью получения точных размеров и высокой чистоты поверхности или герметичности соединений. [c.169]

По другому методу в качестве заготовки для механической обработки применяют поковки, полученные горячей прошивкой внутренней полости с припусками под дальнейшую механическую обработку цилиндрических поверхностей и торцов (Николаевский

[c. 95]

95]

Основным методом контроля чистоты поверхности режущих инструментов в цеховых условиях является сравнение с образцами чистоты поверхности. Обычные образцы чистоты для контроля режущих инструментов не годятся, поэтому применяются специальные инструментальные образцы, которые имеют четыре вида поверхностей по форме (наружная и внутренняя цилиндрические, плоская и поверхность резьбы) двенадцать видов обработки (точение, строгание, цилиндрическое, торцевое и скоростное фрезерование, круглое и плоское шлифование, заточка, доводка и накатывание резьбы, круглая и плоская доводка) и десять классов чистоты — от 3 до 12-го включительно. [c.355]

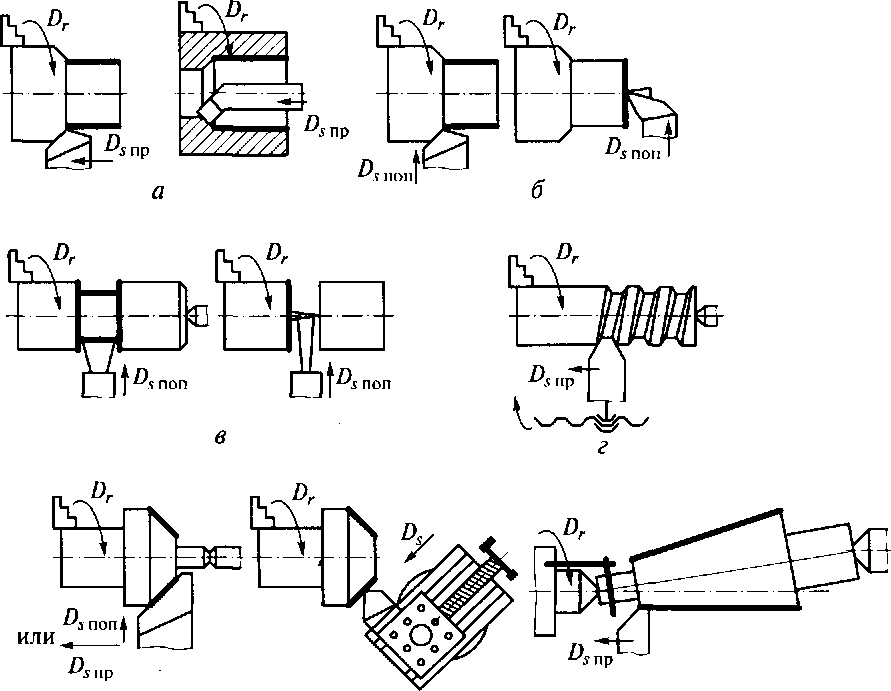

Метод обкатки применяют для обработки плоских, наружных и внутренних цилиндрических и фасонных поверхностей осесимметричной формы. Операции обкатывания выполняют на металлорежущих станках токарной, фрезерной, сверлильной групп и др. На рис. 10.30 представлены конструкции шариковых накатных инструментов для обработки наружных цилиндрических и плоских торцовых поверхностей (а) и отверстий (б). Схемы операций обкатки, выполняемые на токарном станке, показаны на рис. 10.31, а, б. В процессе обкатки деталь совершает вращательное движение, державка с шариком совершает поступательное движение — движение подачи, шарик совершает сложное движение. Контактная поверхность перемещается по винтовой линии но поверхности заготовки.

[c.201]

Схемы операций обкатки, выполняемые на токарном станке, показаны на рис. 10.31, а, б. В процессе обкатки деталь совершает вращательное движение, державка с шариком совершает поступательное движение — движение подачи, шарик совершает сложное движение. Контактная поверхность перемещается по винтовой линии но поверхности заготовки.

[c.201]

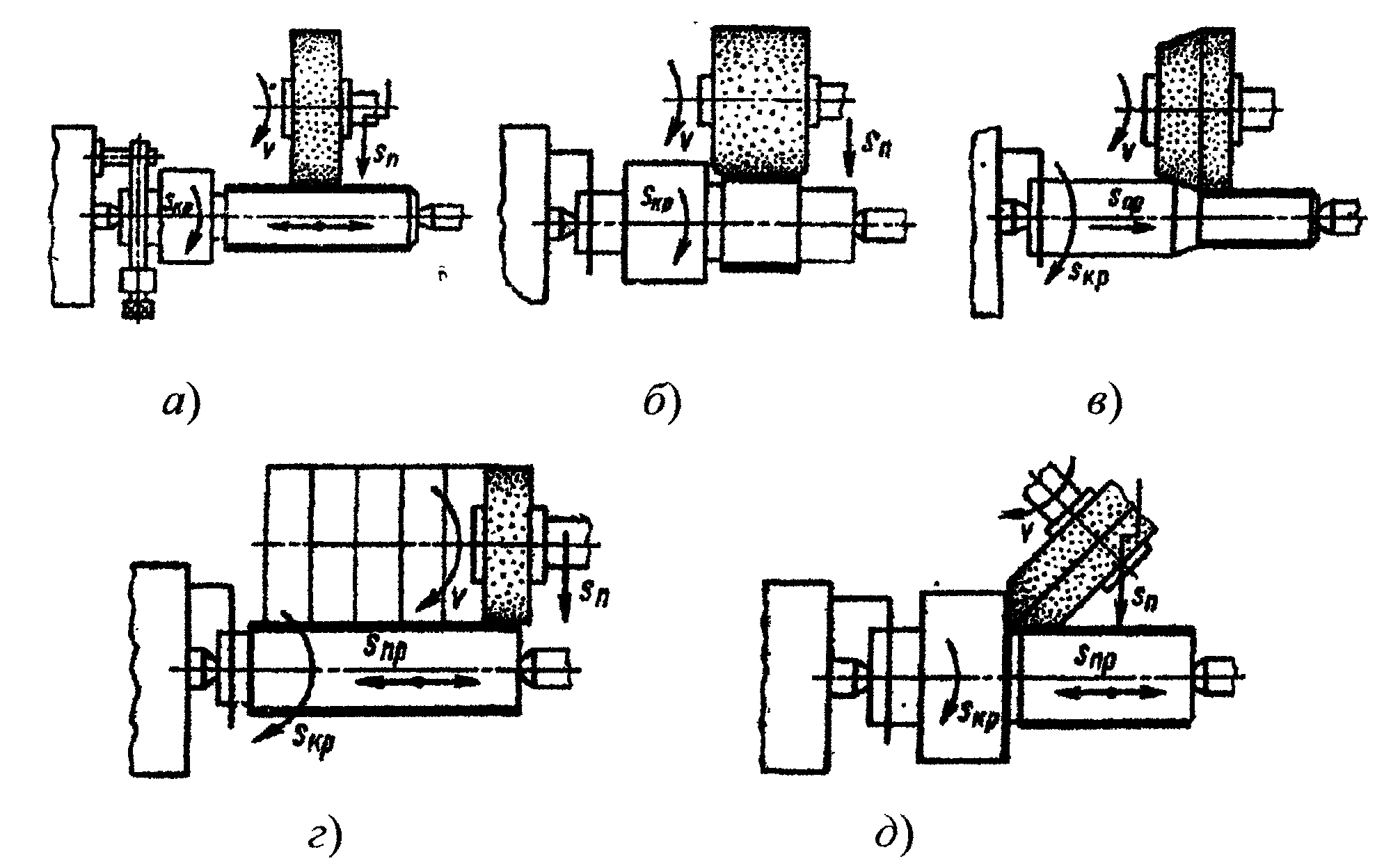

Оно предназначено для обработки внутренних поверхностей цилиндрической или конической формы с прямолинейной образующей. На внутришлифовальных станках используют следующие методы шлифования отверстий с продольной подачей (рис. 13.36, а, б) врезное с поперечной подачей (рис. 13.36, в, г) врезное с дополнительным осциллирующим движением круга (рис. 13.36, в) с планетарным движением шлифовального круга (рис. 13.36, (3). Шлифование с продольной подачей обеспечивает более высокую точность и меньшую шероховатость обработанной поверхности. Врезной метод используют при обработке коротких и глухих отверстий.

При планетарном движении шлифовальный шпиндель / кроме вращения вокруг своей оси получает вращательное движение относительно оси шлифуемого отверстия заго-

[c.243]

При планетарном движении шлифовальный шпиндель / кроме вращения вокруг своей оси получает вращательное движение относительно оси шлифуемого отверстия заго-

[c.243]Технология внутреннего круглого шлифования. Внутреннее круглое шлифование предназначено для обработки внутренних поверхностей цилиндрической или конической формы с прямолинейной образующей. На внутришлифовальных станках отверстия обрабатывают следующими методами шлифованием с продольной подачей (рис. 2.3.2, а, б) врезным шлифованием (рис. 2.3.2, в, г) врезным шлифованием (рис. 2.3.2, в) с дополнительным осциллирующим движением круга шлифованием с планетарным движением шлифовального круга (рис. 2.3.2, д). [c.227]

На специально переоборудованных станках, снабженных не одной, а несколькими парами направляющих роликов на скобе, можио производить обработку одновременно нескольких деталей различными участками движущегося ЭИ. Такой метод обработки в ряде случаев позволяет получить эквидистантные контуры сопрягаемых деталей с более высокой точностью, чем в вышеописанных примерах. Этим способом можно обрабатывать цилиндрические, конические и призматические поверхности различных размеров, а также одновременно несколько деталей по внутреннему и наружному профилю или одну деталь по внутреннему и наружному профилю. На рис. 90 приведены примеры одновременной обработки двух деталей пуансона 2 и матрицы 1 по одному копиру 3 Обработка ведется различными ветвями ЭИ 4, смещенными относительно друг друга с помощью направляющих роликов 5 на величину /, что обеспечивает зазор между пуансоном и матрицей 07 = 01+02 + /. На рис 91 показана схема одновременной обработки детали 1 по внутреннему и наружному контуру. Изменение направления движения ЭИ 2 и его наклон осуществляются четырьмя направляющими роликами 3

[c.121]

Этим способом можно обрабатывать цилиндрические, конические и призматические поверхности различных размеров, а также одновременно несколько деталей по внутреннему и наружному профилю или одну деталь по внутреннему и наружному профилю. На рис. 90 приведены примеры одновременной обработки двух деталей пуансона 2 и матрицы 1 по одному копиру 3 Обработка ведется различными ветвями ЭИ 4, смещенными относительно друг друга с помощью направляющих роликов 5 на величину /, что обеспечивает зазор между пуансоном и матрицей 07 = 01+02 + /. На рис 91 показана схема одновременной обработки детали 1 по внутреннему и наружному контуру. Изменение направления движения ЭИ 2 и его наклон осуществляются четырьмя направляющими роликами 3

[c.121]

На машиностроительных предприятиях для обработки цилиндрических наружных и внутренних поверхностей галтелей и плоскостей деталей применяется метод динамического упрочнения. [c.287]

Возможность работы при шлифовании с малыми глубинами порядка 1—2 мкм и соответственно с малыми силами резания позволяет этим методом легко достигать точности 6-го квалитета. Шлифование обеспечивает шероховатость обработанной поверхности R=0,32- 0,16 мкм. В соответствии с этими особенностями процесс шлифования применяют для окончательной обработки высокоточных деталей, обработки деталей, к которым предъявляются высокие требования в отношении качества поверхности, обработки деталей после закалки, а в некоторых случаях и для черновых операций при работе по твердой корке. На шлифовальных станках могут быть обработаны все виды наружных и внутренних поверхностей — цилиндрические, конические, торцевые, фасонные и винтовые.

[c.377]

Шлифование обеспечивает шероховатость обработанной поверхности R=0,32- 0,16 мкм. В соответствии с этими особенностями процесс шлифования применяют для окончательной обработки высокоточных деталей, обработки деталей, к которым предъявляются высокие требования в отношении качества поверхности, обработки деталей после закалки, а в некоторых случаях и для черновых операций при работе по твердой корке. На шлифовальных станках могут быть обработаны все виды наружных и внутренних поверхностей — цилиндрические, конические, торцевые, фасонные и винтовые.

[c.377]

Абразивная доводка является методом окончательной обработки деталей, обеспечивающим высокое качество поверхностного слоя, шероховатость поверхности до Ка = 0,01- 0,002 мкм, отклонения размеров и фор.мы обработанных поверхностей до 0,05 — 0,3 мкм. Параметры качества, а также точность плоских, цилиндрических, сферических и фасонных внутренних и наружных поверхностей деталей после доводки выше, чем после тонкого шлифования, суперфиниширования и хонингования. [c.818]

[c.818]

На токарно-револьверных автоматах производятся в основном следующие операции обтачивание поверхностей цилиндрических, конических и фасонных, центрование, сверление, зенкерование, развертывание и растачивание отверстий, нарезание или накатывание внутренних и наружных резьб, накатывание рифлений, прорезка шлицев, сверление боковых отверстий и другие, так называемые вторые операции. Последнее время новаторы производства на таких автоматах начали выполнять чистовую обработку гладких поверхностей методом накатывания. [c.187]

Этот метод точения широко применяют в авиационной, траК торной и автомобильной промышленности при обработке цилиндрических и конических поверхностей (наружных и внутренних), а также торцовых поверхностей, уступов и др. Чистота обработанных поверхностей получается 8—11-го классов чистоты (см. табл. 4), а точность размеров деталей соответствует 2-му, а иногда и 1-му классу точности. Более высокая точность получается при обработке цветных металлов, так как при обработке сталей и чугунов на точности сказывается износ резца по задней

[c. 165]

165]

Эксцентричными называются детали, имеющие цилиндрические наружные или внутренние поверхности, оси которых параллельны и смещены на определенное расстояние (эксцентриситет). Методы закрепления и обработки таких деталей выбирают в зависимости от их размеров и величины партии. [c.417]

А. Одновитковые индукторы 1) для нагрева наружных поверхностей цилиндрических изделий 2) для нагрева внутренних поверхностей цилиндрических изделий 3) для нагрева плит методом перемещения 4) для нагрева одного зубца шестерни крупного модуля при последовательной обработке зубцов. [c.126]

Шевингование дисковым шевером является простым и эффективным методом, который получил широкое применение для чистовой обработки незакаленных (до твердости HR 30) прямозубых и косозубых цилиндрических колес с внешним и внутренним зацеплением после зубофрезерования” или зубодолбления. Шевингование применяют в целях улучшения качества поверхности зубьев и повышения точности зубчатого зацепления путем исправления погрешности шага, направления зуба, профиля, уменьшения радиального биения и т.

д.

[c.187]

д.

[c.187]Такой метод применим для получения кольцевых заготовок с наружной цилиндрической и внутренней поверхностью, имеющей профиль, аналогичный приведенным на фиг. 45, б и з. При этом гарантийный припуск на обработку боковых поверхностей может быть, как правило, уменьшен вдвое по сравнению с аналогичными заготовками, отштампованными на Г. К. М. [c.91]

По указанным соображениям, образцовые детали должны представлять собой набор поверхностей разной формы (цилиндрических— наружных и внутренних, плоских), разных классов чистоты, а обработка образцов должна быть произведена способами, применяемыми на данном предприятии. Только в этом случае метод сравнения с образцами может дать результат, близкий к истинному. [c.66]

Механический метод восстановления детали предусматривает установку колец на наружные и внутренние цилиндрические поверхности, цапф на валы, отдельные зубья и сектора на зубчатые колеса и т.д. Для восстановления изношенных деталей используют такхе электроискровое упрочнение и электрохимическую обработку. Для повышения износостойкости и защиты от коррозии весьма эффективны гальванические методы восстановления и защиты деталей.

[c.22]

Для повышения износостойкости и защиты от коррозии весьма эффективны гальванические методы восстановления и защиты деталей.

[c.22]

Более совершенный метод кодирования чертежей тел вращения разработан Горьковским проектно-технологическим институтом (ПТНИИ). Этот метод используется при технологической подготовке производства. Сведения, содержащиеся >в чертеже, делятся на три группы. В первую группу входит информация о наружной и внутренних цилиндрических и торцевых поверхностях (величины диаметров и линейных размеров, сведения о точности и чистоте обработки поверхностей). [c.70]

Высокая точность заготовки позволила при составлении новой технологии установить прогрессивные методы шлифования колец после термической обработки со следующей последовательностью черновое и чистовое бесцентровое шлифование наружной цилиндрической поверхности колец с разрывом потока деталей в зоне шлифования на двух бесцентровошлифовальных станках шлифование отверстия колец (в размер) и донышка (на съем ) одновременно на одном внутришлифовальном станке черновое и чистовое шлифование наружного торца донышка на двух плоскошлифовальных станках с базированием кольца по внутренней поверхности донышка н отверстия. Выбранная последовательность операций без предварительной подготовки торцовых баз позволяет высвободить значительное количество плоскошлифовальных и внутрн-гилифовальных автоматов и сократить стоимость шлифовальной обработки.

[c.291]

Выбранная последовательность операций без предварительной подготовки торцовых баз позволяет высвободить значительное количество плоскошлифовальных и внутрн-гилифовальных автоматов и сократить стоимость шлифовальной обработки.

[c.291]

Методом круглого шлифования пользуются при обработке наружных цилиндрических и конических поверхностей. Методом плоского шлифования — при обработке плоскостей методом внутреннего шлифования — нри обработке цилиндрических и конических отверстий. Методом бесцентрового шлифования обрабатывают внешние и внутренние поверхности вращения. Фасонные поверхности шлифуют этими методами с подющью фасонных кругов. Для фасонной правки круга устанавливают дополнительный механизм. Кроме того, фасонное шлифование производят на специализированных фасонно-шлифовальных станках. [c.585]

Суперфинишем называется метод особо чистой обработки наружных и внутренних поверхностей мелкозернистыми абразивными брусками, которым сообщается сложное движение. На токарных станках с помощью специальных приспособлений выполняют суперфиниширование как наружных, так и внутренних цилиндрических поверхнсютей.

[c.430]

На токарных станках с помощью специальных приспособлений выполняют суперфиниширование как наружных, так и внутренних цилиндрических поверхнсютей.

[c.430]

На 4-мГПЗ создан процесс сверхдоводки (суперфиниш) желобов наружных и внутренних колец прецизионных подшииников, который отличается от распространенного метода суперфи-ниша цилиндрических и конических поверхностей тем, что возвратно-поступательное движение бруска заменено качанием по радиусу желоба кольца. Обработка производится мелкозернистыми брусками на керамической связке. Изделие вращается со скоростью 1—1,5 м сек, число двойных качаний бруска 600 в минуту, амплитуда качания регулируется в широких пределах. Радиальное давление создается пневматически. [c.475]

На рис. 178 показаны схемы образования наружных и внутренних поверхностей, используемые при обработке деталей на автоматах и полуавтоматах, Наружные цилиндрические поверхности получаются продольной подачей. радиальных или тангенциальных проходнш резцов (рис. 178, а), а также поперечным перемещением широких резцов, установленных в поперечных суппортах рис. 178, б). При образовании фасонных поверхностей (рис. 178, в) метод обработки аналогичен. При отрезке j 1 (рис. 178, г) переднюю режущую кромку резца для зачистки торца детали делают скошенной. Перед сверлением отверстия заготовку обычно зацентро-вывают (рис. 178,5). Сверление неглубоких отверстий (/ d) короткими f сверлами большого Диаметра (рис. 178, е) производится без зацентровки

[c.212]

178, а), а также поперечным перемещением широких резцов, установленных в поперечных суппортах рис. 178, б). При образовании фасонных поверхностей (рис. 178, в) метод обработки аналогичен. При отрезке j 1 (рис. 178, г) переднюю режущую кромку резца для зачистки торца детали делают скошенной. Перед сверлением отверстия заготовку обычно зацентро-вывают (рис. 178,5). Сверление неглубоких отверстий (/ d) короткими f сверлами большого Диаметра (рис. 178, е) производится без зацентровки

[c.212]

Экономическая точность размеров элементов деталей и параметры шероховатости обработанных поверхностей для основных методов обработки плоских и цилиндрических наружных и внутренних поверхностей приведена в табл. 1.3.1. Табл. 1.3.1 позволяет выбрать методы окончательной обработки поверхностей. Эта же задача выбора метода окончательной обработки поверхностей может бьпъ решена одновременно с установлением последовательности (маршрута) обработки каждого элемента детали с использованием

[c. 81]

81]

Основные элементарные поверхности (цилиндр, плоскость) образуются копированием внутренних эталонов станка направляющих прямолинейного или вращательного движений, шпинделей с точным расположением оси вращения. Размер и расположение этих поверхностей определяются с помощью отсчег-ных устройств, встроенных в станок, или универсальными измерительными свойствами. Винтовые, эвольвентные и иные сложные поверхности образуются с помощью вращательных и поступательных движений. Поверхности одной и той же геометрической формы могут быть обработаны различными способами например, наружная цилиндрическая поверхность может быть получена обтачиванием резцом, 1фуговым фрезерованием, наружньш протягиванием, шлифованием различными методами и т.д. Каждому способу обработки соответствует, как правило, свой тип металлорежущего станка токарный, фрезерный, протяжной, крутаошлифовальный и т.д. и свой вид режущего инструмента резец, фреза, протяжка, шлифовальный круг и т.д. [c.12]

При исследовании трения качения нижним шарам предоставляется возможность свободно перекатываться по чашке, внутренняя поверхность которой может быть выполнена различной формы (например, в форме тора или цилиндрического стакана) [4—6]. В этом случае критериями для характеристики изнашивания служат весовой износ шаров, а также появление и развитие питтинга. Использование четырехшарикового узла трения позволяет быстро определять противопиттинговые свойства смазок. Это обеспечивает возможность эффективного применения методов математической статистики для обработки результатов опытов, что

[c.153]

В этом случае критериями для характеристики изнашивания служат весовой износ шаров, а также появление и развитие питтинга. Использование четырехшарикового узла трения позволяет быстро определять противопиттинговые свойства смазок. Это обеспечивает возможность эффективного применения методов математической статистики для обработки результатов опытов, что

[c.153]

Зубошевннгованне дисковым шевером является наиболее распространенным и экономичным методом чистовой обработки зубьев незакаленных (с твердостью до ИКС 33) прямозубых и косозубых цилиндрических колес с внешним и внутренним зацеплением после зубофрезерования или зубодолбления. Шевингование применяют для повышения точности зубчатого зацепления, уменьшения параметра шероховатости поверхности на профилях зубьев, снижения уровня шума и т. д. Шевингованием можно повысить точность на одну-две степени. Точность шевингованных зубчатых колес достигает 6 —8-й степени, параметр шероховатости поверхности Ка = 0,8 -ь 2,0 мкм.

Точность зубчатых колес в процессе шевингования зависит главным образом от их точности после зубофрезерования или зубодолбления и коэффициента перекрытия шевера с обрабатываемым колесом, который должен быть не менее 1,6. При шевинговании можно проводить продольную и профильную модификацию зуба. При образовании продольной бочкообразности исключается опасность концентрации нагрузки на концах зубьев. Модификация эвольвентного профиля зубьев позволяет уменьшить уровень шума и повысить срок службы зубчатой передачи. Модификацию формы зуба проводят также для компенсации деформации в процессе термической обработки.

[c.349]

Точность зубчатых колес в процессе шевингования зависит главным образом от их точности после зубофрезерования или зубодолбления и коэффициента перекрытия шевера с обрабатываемым колесом, который должен быть не менее 1,6. При шевинговании можно проводить продольную и профильную модификацию зуба. При образовании продольной бочкообразности исключается опасность концентрации нагрузки на концах зубьев. Модификация эвольвентного профиля зубьев позволяет уменьшить уровень шума и повысить срок службы зубчатой передачи. Модификацию формы зуба проводят также для компенсации деформации в процессе термической обработки.

[c.349]А. В Милане, в 1335 г. Б. Нюрнбергский механик П. Хенлейи, в 1510 г. В. X. Гюйгенс воспользовался эффектом изохронности малых колебаний маятника (независимость периода его колебаний от амплитуды), открытым Г. Галилеем. Г. Выдающимся механиком И. П. Кулибиным — Б России и часовым мастером П. Лерца — во Франции (независимо) в целях устранения погрешностей работы часов, связанных с изменениями температуры окружающей среды, было предложено использовать для изготовления маятников биметалл (материал, состоящий из двух металлов). 5. а) Координатно-расточной станок, для финишной обработки отверстий, расположение которых должно быть точно выдержано, а также для прецизионных фрезерных и других точных работ, б) Зубодолбежный полуавтомат, для обработки цилиндрических прямозубых и косозубых колес с наружным и внутренним зацеплением, посредством круглых (зубчатых) долбяков, методом обкатки, в) Многооперацион-ный станок с ЧПУ, для обработки заготовок корпусных деталей на одном рабочем месте с автоматической сменой инструмента, г) Круглошлифовальный станок, для наружного шлифования в центрах заготовок деталей типа тел вращения, д) Вертикально-сверлильный станок, для сверления, зенкерования, зенкования, развертывания отверстий, подрезания торцов изделий и нарезания внутренних резьб метчиками, е) Токарно-револьверный станок, для обработки заготовок с использованием револьверной головки, ж) Радиально-сверлильный станок, для сверления, рассверливания, зенкерования, развертывания, растачивания и нарезания резьб метчиками в крупных деталях, з) Поперечно-строгальный станок, для обработки плоских и фасонных поверхностей сравнительно небольших заготовок, и) Горизонтально-расточной станок, для растачивания отверстий в крупных деталях, а также для фрезерных и других работ, к) Плоскошлифовальный станок, для шлифования периферий круга плоскостей различных заготовок при возвратнопоступательном движении стола и прерывистой поперечной подаче шлифовальной бабки, л) Зубофрезерный полуавтомат, для фрезерования зубьев цилиндрических прямозубых и косозубых шестерен, для обработки червячных колес методом обкатки червячной фрезой,

[c.

5. а) Координатно-расточной станок, для финишной обработки отверстий, расположение которых должно быть точно выдержано, а также для прецизионных фрезерных и других точных работ, б) Зубодолбежный полуавтомат, для обработки цилиндрических прямозубых и косозубых колес с наружным и внутренним зацеплением, посредством круглых (зубчатых) долбяков, методом обкатки, в) Многооперацион-ный станок с ЧПУ, для обработки заготовок корпусных деталей на одном рабочем месте с автоматической сменой инструмента, г) Круглошлифовальный станок, для наружного шлифования в центрах заготовок деталей типа тел вращения, д) Вертикально-сверлильный станок, для сверления, зенкерования, зенкования, развертывания отверстий, подрезания торцов изделий и нарезания внутренних резьб метчиками, е) Токарно-револьверный станок, для обработки заготовок с использованием револьверной головки, ж) Радиально-сверлильный станок, для сверления, рассверливания, зенкерования, развертывания, растачивания и нарезания резьб метчиками в крупных деталях, з) Поперечно-строгальный станок, для обработки плоских и фасонных поверхностей сравнительно небольших заготовок, и) Горизонтально-расточной станок, для растачивания отверстий в крупных деталях, а также для фрезерных и других работ, к) Плоскошлифовальный станок, для шлифования периферий круга плоскостей различных заготовок при возвратнопоступательном движении стола и прерывистой поперечной подаче шлифовальной бабки, л) Зубофрезерный полуавтомат, для фрезерования зубьев цилиндрических прямозубых и косозубых шестерен, для обработки червячных колес методом обкатки червячной фрезой,

[c. 146]

146]

Большой недостаток метода кривых нагрева тот, что для многих сплавов трудно или даже невозможно приготовить. СЛ1ИТОК однородного состава. В результате точки линии солидус, опреде пенные по остановкам на кривых нагрева, получаются заниженными. Так, в случае а-и р-фазных сплавов серебра и меди маленькие цилиндрические слитки, отлитые в кокиль, часто имеют зонную ликвацию, благодаря которой наружные и внутренние слои различаются по составу на 1 — 2%. Теоретически, конечно, можно сделать эти слитки однородными по составу путем длительного отжига, однако практически это время слишком велико, и такие образцы непригодны для снятия кривых нагрева, хотя, как было показано выше, они могут быть иногда использованы для исследования методом микроанализа. Обычно ликвация по длине слитка относительно невелика. Поэтому при использовании метода кривых нагрева сначала производят гомогенизацию, затем удаляют тонкий слой металла с поверхности. Эта обработка устраняет необходимость вырезания сердцевины, но не приводит к выравниванию состава снаружи и в середине, если есть сегрегация. Затем сухим чистым резцом стачивают слой толщиной околю

[c.201]

Затем сухим чистым резцом стачивают слой толщиной околю

[c.201]

Зубошевингование дисковым шевером является наиболее распространенным и экономичным методом чистовой обработки зубьев незакаленных (с твердостью до 33HRQ прямозубых и косозубых цилиндрических колес с внешним и внутренним зацеплением после зубофрезерования или зубодолбления. Шевингование применяют для повышения точности зубчатого зацепления, уменьшения шероховатости поверхности на профилях зубьев, снижения уровня шума и т.д. [c.664]

Как уже говорилось, при работе золотника в замкнутой системе требуется, чтобы его коэффициент усиления, который пропорционален ширине рабочей щели, не зависел от положения золотника или, другими словами, щели должны быть прямоугольными, с точки зрения изготовления это требование не совсем удачное, так как выполнение прямоугольных отверстий обходится значительно дороже, чем сверление круглых. Тем не менее поддержание постоянным коэффициента усиления важно потому, что практически все золотники имеют прямоугольные рабочие щели. В некоторых случаях, таких, как золотники ХА и Л1Х, описанные в гл. VIII, эти отверстия сверлятся в корпусе золотника, который служит одновременно корпусом и втулкой. Однако в большинстве случаев отверстия выполняются в отдельной втулке, которая затем вставляется в расточку корпуса. Сами отверстия могут быть выфрезе-рованы в стенке втулки снаружи, так что при пересечении этой поверхности с внутренней поверхностью втулки образуется прямоугольное отверстие. По-видимому, этот метод наиболее общий, но точность фрезерования обычно недостаточна для того, чтобы обеспечить допуски, требующиеся в высококачественных золотниках. В этом случае втулка монтируется из нескольких цилиндрических частей (обычно из пяти), имеющих параллельные торцы, причем рабочие щели образуются именно этими торцами. Благодаря тому что плоскошлифовальный станок, обеспечивая высокую точность обработки, позволяет сравнительно легко удовлетворить требования допусков на изготовление, а также благодаря тому, что для окончательной обработки используются абразивные материалы, имеется возможность применять для изготовления втулок твердые материалы.

В некоторых случаях, таких, как золотники ХА и Л1Х, описанные в гл. VIII, эти отверстия сверлятся в корпусе золотника, который служит одновременно корпусом и втулкой. Однако в большинстве случаев отверстия выполняются в отдельной втулке, которая затем вставляется в расточку корпуса. Сами отверстия могут быть выфрезе-рованы в стенке втулки снаружи, так что при пересечении этой поверхности с внутренней поверхностью втулки образуется прямоугольное отверстие. По-видимому, этот метод наиболее общий, но точность фрезерования обычно недостаточна для того, чтобы обеспечить допуски, требующиеся в высококачественных золотниках. В этом случае втулка монтируется из нескольких цилиндрических частей (обычно из пяти), имеющих параллельные торцы, причем рабочие щели образуются именно этими торцами. Благодаря тому что плоскошлифовальный станок, обеспечивая высокую точность обработки, позволяет сравнительно легко удовлетворить требования допусков на изготовление, а также благодаря тому, что для окончательной обработки используются абразивные материалы, имеется возможность применять для изготовления втулок твердые материалы. [c.209]

[c.209]

Обработка токарная поверхностей внутренних – Энциклопедия по машиностроению XXL

Токарные автоматы применяются в крупносерийном и массовом производстве для комплексной обработки наружных и внутренних цилиндрических и резьбовых поверхностей, главным образом при изготовлении деталей из пруткового материала, где благодаря значительным размерам пускаемых в производство партий деталей автоматы могут быть загружены без переналадки в течение нескольких дней в случае недостаточной загрузки и необходимости в частой переналадке целесообразнее применять револьверные станки. В каждом отдельном случае для более правильного с экономической точки зрения решения вопроса, на каких станках — автоматах, полуавтоматах или револьверных — целесообразно вести обработку, необходимо разработать сравнительные варианты технологических провесов обработки детали на том или другом станке и сопоставить полученные техникоэкономические показатели. [c.360]На линии выполняются следующие операции I — полная токарная обработка наружного кольца 2 — черновая токарная обработка внутреннего кольца 3 — чистовая токарная обработка внутреннего кольца 4 — клеймение 5 — магазины задела 5 и 7 — термическая обработка наружного и внутреннего колец 8 — визуальный контроль 9 — плоское шлифование наружного и внутреннего колец (поочередно) а — базового торца б — противоположной поверхности 10 — бесцентровое шлифование наружной поверхности наружного кольца 11 — черновое бесцентровое шлифование дорожки качения наружного кольца 12 — чистовое бесцентровое шлифование дорожки качения наружного кольца 13 — бесцентровая доводка дорожки качения наружного кольца 14 — снятие наката 15 — визуальный контроль 16 — промывка и сушка наружного кольца 17 — автома- [c.

465]

465]Черновая токарная обработка наружных н внутренних поверхностей барабана [c.22]

Обработка колец шариковых подшипников (табл. 9 и 10). Наиболее распространенными являются подшипники с наружным диаметром 30—160 мм. Программы выпуска этих подшипников таковы, что делают автоматизацию их производства экономичной. В АЛ токарная обработка наружных и внутренних колец ведется на многошпиндельных токарных автоматах. В зависимости от конкретных условий различных заводов существует несколько практически равнозначных вариантов обработки колец одного и того же типа. В табл. 9 и 10 приведены варианты, осуществленные на АЛ, поставленных на подшипниковые заводы. В качестве режущего инструмента при токарной обработке широко используют как твердосплавный инструмент, так и инструмент из быстрорежущей стали. Твердосплавный инструмент используют преимущественно при обработке гладких цилиндрических и торцовых поверхностей, прямых фасок. Скорость резания при этом 100—150 м/мин подача до 0,6 мм/об. [c.262]

[c.262]

Обработка колец железнодорожных подшипников (табл. И и 12). Токарная обработка наружных и внутренних колец выполняется на одношпиндельных токарных гидрокопировальных автоматах резцами, оснащенными твердым сплавом. Скорость резания до 100 м/мин подача 0,2—0,8 мм/об в зависимости от вида обрабатываемых поверхностей и выполняемой операции. Особенностью токарной обработки наружных колец является чистовое точение трех торцов одновременно. Операция введена с целью обеспечения равномерного и минимального припуска при шлифовании этих торцов. [c.263]

Во многих случаях это обычные универсальные станки со специальными наладками. Применяются для обработки круговых цилиндрических поверхностей, наружных или внутренних винтовых поверхностей постоянного шага, особенно, когда шаг их чрезмерно велик для обработки на токарном станке. Главное движение обычно осуществляется изделием, установленным на столе, или в специальных случаях инструментом скорость настраиваемого движения подачи сохраняется постоянной.

При обработке винтовых поверхностей (канавок) деталь вращается. Прилагаемые схемы обработки осуществляются на продольно-строгальном станке со специальными наладками

[c.520]

При обработке винтовых поверхностей (канавок) деталь вращается. Прилагаемые схемы обработки осуществляются на продольно-строгальном станке со специальными наладками

[c.520]На токарных станках с ЧПУ последовательность переходов обработки следующая а) предварительная (черновая) обработка основных участков поверхностей детали подрезка торцов, центрование перед сверлением отверстий диаметром до 20 мм, сверление (если используются два сверла, то вначале сверлом большего диаметра), рассверливание отверстий, точение (получистовая обработка) наружных поверхностей, а затем растачивание внутренних поверхностей б) обработка дополнительных участков поверхностей детали (кроме канавок для выхода шлифовального круга, резьбы и т. п.) в тех случаях, когда черновая и чистовая обработки внутренних поверхностей проводятся одним резцом, все дополнительные участки обрабатывают после чистовой обработки в) окончательная (чистовая) обработка основных участков поверхности детали, сначала внутренних, потом наружных г) обработка дополнительных участков поверхностей детали, не требующих черновой обработки сначала в отверстиях или на торцах, затем на наружной поверхности. [c.237]

[c.237]

При рассмотрении технологии следует остановиться на особенностях выполнения токарной черновой и чистовой операций и на замерах конических поверхностей. Обработка наружных и внутренних конических поверхностей выполняется на токарных стан-21 323 [c.323]

В качестве примера рассмотрим технологический процесс восстановления гильз цилиндров двигателей СМД-14. Процесс содержит следующие операции мойку, очистку, дефектацию, токарную обработку наружной поверхности, термопластическое обжатие, очистку, обезжиривание поверхности, металлизацию посадочных поясков, шлифование посадочных поясков, расточку внутренней поверхности, протачивание бурта гильзы, чистовое и окончательное шлифование посадочных поясков, предварительное чистовое и окончательное хонингование внутренней поверхности, мойку, очистку, выходной контроль, консервацию и упаковку. Схема расположения технологического оборудования и оснастки на участке восстановления гильз цилиндров показана на рис. 83 перечень технологического обо-

[c.428]

83 перечень технологического обо-

[c.428]

Точение является основным способом обработки поверхностей тел вращения (см. рис. 31.2, а). Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение) и перемещении резца (движение подачи). С помощью точения выполняют операции обтачивание — обработку наружных поверхностей растачивание — обработку внутренних поверхностей подрезание — обработку торцевых поверхностей резку — разрезание заготовки на части резьбонарезание — нарезание резьбы. [c.585]

Станки токарной группы составляют значительную долю станочного парка. Она включает в себя девять типов (см. табл. 1.1) станков, различающихся по назначению, компоновке, степени автоматизации и другим признакам. Токарные станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьбы и обработки торцовых поверхностей деталей типа тел вращения с помощью разнообразных резцов, сверл, зенкеров, разверток, метчиков и плашек. [c.133]

[c.133]

Число операций при токарной обработке и их последовательность зависят от конфигурации, точности и качества поверхностей обрабатываемых заготовок. Ориентировочные данные по точности обработки наружных и внутренних поверхностей на станках токарной группы приведены в табл. 15 и 16. Основные способы креп- [c.302]

Для обработки криволинейных поверхностей тел вращения длиной до 100 мм применяют фасонный инструмент, профиль которого соответствует профилю обрабатываемой поверхности. Фасонными резцами могут обрабатываться как наружные, так и внутренние фасонные поверхности. В зависимости от направления подачи резцы делятся на радиальные, подача которых направлена по радиусу обрабатываемой детали тангенциальные, подача которых направлена по касательной к образующей обрабатываемой детали. Точность поверхностей, обработанных радиальными резцами, зависит от точности выключения подачи, а обработанных тангенциальными резцами от точности установки резца.

Тангенциальные резцы применяются на токарных полуавтоматах при работе с верхним суппортом.

[c.204]

Тангенциальные резцы применяются на токарных полуавтоматах при работе с верхним суппортом.

[c.204]III — линия токарной обработки наружных и внутренних колец IV — линия шлифования наружных поверхностей наружных колец У — то же, внутренних колец [c.512]

При бесцентровом внутреннем шлифовании отверстий может быть достигнута точность размера диаметра до 0,007 мм, по конусности, овальности и эксцентричности — до 0,002 мм. Перпендикулярность оси отверстия к торцу детали будет соблюдена в той же мере, в какой она была достигнута при обработке наружной поверхности и торца на токарных станках. [c.143]

Технологический маршрут. Изготовление наружного и внутреннего колец шарикоподшипников начинается с обработки наружных и внутренних поверхностей одновременно двух заготовок на токарных автоматах пруткового типа (двухшпиндельных — для наружных и шестишпиндельных — для внутренних колец), после чего производят клеймение и термообработку. [c.455]

[c.455]

Токарная обработка наружных и внутренних поверхностей [c.458]

Токарная обработка наружных и внутренних поверхностей одновременно на двух заготовках [c.340]

После первых пяти операций получают высококачественную заготовку с припуском по наружному и внутреннему диаметрам кольца 0,2 мм. При применении этой заготовки отпадает необходимость в токарной обработке наружной и внутренней цилиндрической поверхности кольца. По высоте заготовка имеет припуск 2 м.ч. При черновом подрезании торца заготовки срезают большую часть припуска на высоту заготовки—1,3 мм. Подрезание дна и узкого торца производят с одной установки, что обеспечивает требуемую точность расположения поверхностей. [c.364]

Станки токарной группы предназначаются для обработки наружных и внутренних поверхностей вращения (цилиндрических, конических и фасонных), подрезания торцов, нарезания резьбы и некоторых других работ. Основным видом режущего инструмента для токарных станков являются резцы. Для обработки отверстий используют также сверла, зенкеры, развертки и др. Для нарезания резьбы применяют метчики и плашки.

[c.534]

Основным видом режущего инструмента для токарных станков являются резцы. Для обработки отверстий используют также сверла, зенкеры, развертки и др. Для нарезания резьбы применяют метчики и плашки.

[c.534]

Число операций при токарной обработке и их последовательность зависят от конфигурации, точности и качества поверхностей обрабатываемых заготовок. Ориентировочные данные по точности обработки наружных и внутренних поверхностей на станках токарной группы приведены в табл. 15 и 16. Основные способы крепления инструмента при растачивании отверстий на токарных станках даны в табл. 17. [c.332]

Использование режима диалога с ЭВМ для проектирования станочных операций обработки. Проектирование технологических процессов механической обработки связано с большим количеством трудноформализуемых логических действий. Особенно большие трудности возникают при проектировании станочных операций обработки деталей на многошпиндельном и многопозиционном оборудовании. Например, анализ инструментальной наладки токарно-револьверного автомата (рис. 3.10, а) показывает, что время обработки наружных поверхностей деталей больше, чем время обработки их внутренних поверхностей. Поиск оптимального варианта приводит к решению совместить переходы обработки поверхностей проходным и канавочиым резцами в один сложный инструментальный переход, выполняемый фасонным резцом (рис. 3.10,6). Принять такое решение технологу-проектировщику, работающему с ЭВМ в пакетном режи- [c.116]

На рис. 141 показаны примеры изменения конструкций для облегчения обработки труднодоступных поверхностей. Обработку внутренней полости т корпуса запорного клапана (вид 7) можно упростить, увеличив диаметр нарезной части корпуса (вид 2). В эюм случае токарную обработку можно заменить сверлением или зеикерование.м. [c.122]

На фиг. 627, а изображена вилка механизма блокировки автоматического включения фрикциона шестишпиндельного токарного автомата, тре-бующ,ая обработки наружных и внутренних поверхностей с обеспечением , при этом точных размеров. Наиболее затруднительна здесь обработка внутреннего паза шириной 40 ° мм, которая требует применения фрезы большого диаметра либо подрезки внутренних торцов при сверлении или расточке отверстий в ушках вилки. [c.606]

Автоматическая линия МЕ436Л1А состоит из восьми шестишпиндельных токарных автоматов 4, объединенных транспортной системой. На автоматической линии выполняется одна технологическая операция — токарная обработка наружных и внутренних поверхностей гильзы со стороны узкого торца. С конвейера-загружателя / гильзы автоматически, по мере освобождения трассы транспортирования от гильз, направляются через приводной конвейер 2 на конвейер-распределитель 7. В случае переполнения конвейера-распределителя 7 гильзы направляются в магазин 3. При отсутствии гильз на конвейере 2 гильзы выдаются на конвейер-распределитель из магазина 5 магазин 3 таким образом регулирует равномерность поступления гильз. По командам токарных автоматов конвейер-распределитель 7 выдает гильзы на поперечные конвейеры 6, с которых гильзы с помощью загружателей 5 подаются в загрузочную зону токарных автоматов. Обработанные гильзы с помощью загружателей 5 опускаются и поступают на нижнюю ветвь поперечных приводных конвейеров 6, а затем на нижнюю отводящую ветвь конвейера-распределителя 7 и направляются через подъемник 9 в транспортную систему автоматической линии МЕ437Л1А. [c.114]

Автоматическая линия МЕ437Л1А состоит из восьми шестишпиндельных токарных автоматов 12, моечного автомата 15. На автоматической линии осуществляется токарная обработка наружных и внутренних поверхностей гильзы со стороны широкого торца и промывка гильзы от прилипшей стружки. Заготовки, поступившие из автоматической линии мод. МЕ4361Л1 А, направляются конвейером-распределителем 11 к токарным автоматам 12. При переполнении транспортера-распределителя 11 гильзы направляются в магазин 10 и выдаются из него при перерывах в поступлении гильз с автоматической линии МЕ436Л1А. Подача гильз к каждому токарному автомату 12 и отвод гильз осуществляется поперечным конвейером 14 и загружателем 13. После токарной обработки гильзы направляются конвейером-распределителем и и поперечным конвейером 18 в моечную машину 15. После промывки гильзы поступают на конвейер 16. С конвейера 16 гильзы вручную снимают и загружают в кассеты для отправки на операцию искусственного старения. После искусственного старения гильзы загружают на конвейер 17, далее они направляются конвейером 17 в магазин 19. [c.116]

Автоматическая линия МЕ439Л1 состоит из восьми шестишпиндельных токарных автоматов 20 и транспортной системы. На автоматической линии выполняется одна технологическая операция — чистовая токарная обработка наружных и внутренних поверхностей со стороны узкого торца. Из магазина 19 заготовки конвейером-распределителем 23 направляются на поперечные конвейеры 22 и загружате-лями 21 подаются к токарным автоматам 20. После токарной обработки гильзы по нижней отводящей трассе конвейера 23 направляются к подъемнику 24 и далее в транспортную систему автоматической линии МЕ440Л4. [c.116]

Мировое станкостроение в последней трети XIX в. располагало пятью основными типами металлорежущих станков. Преобладающую часть станочного парка составляли ток арные станки, которые применяли для обработки наружных и внутренних поверхностей тел вращения. На токарных станках обтачивали гладкие и ступенчатые валы, конусы, шары, различные фасонные поверхности, растачивали цилиндры, отверстия, нарезали резьбу. Вторую многочисленную группу составляли сверлильные станки, предназначавшиеся для сверления и обработки отверстий, а также для расточки и нарезки резьбы. Строгальные станки, подразделявшиеся на горизонтальные и вертикальные (долбежные), служили для обработки плоских поверхностей изделий. Расширялось использование фрезерных станков для обработки наружных и внутренних поверхностей особенно точных деталей, а также для получения изделий фасонной конфигурации. Наконец, пятую группу металлообрабатывающего оборудования составляли шлифовальные станки, на которых проводили чистовую обработку деталей различной формы с помощью абразивных материалов и инструментов. [c.20]

Определение точности линейного технологического процесса. Исследование точности линейных динамических технологических процессов базируется на теории линейных преобразований случайных функций. Действительно, любой технологический объект можно рассматривать как процесс, преобразующий входную случайную переменную X (s) в выходную переменную Y (t). Например, для процесса токарной обработки имеем преобразование внутренних и наружных диаметров и длин заготовки, которые представляют собой входные случайные функции X (s), в измененные внутренние и наружные диаметры и длины деталей, которые представляют собой выходную случайную функцию Y (t) [в общем случае X (s) и Y (t) являются векторами]. Аналогично для процесса наружного шлифования круглой поверхности имеем преобразования наружного диаметра до шлифования X (s) в шлифованный диаметр Y (t) для процесса термической обработки до выполнения операции диаметр характеризуется случайной функцией X (s), а после обработки преобразуется в случайную функцию У ( ) и т. д. [c.347]

К токарным относится большая группа станков, предназначенных в основном для обработки поверхностей вращения, соосных оси шпинделя (цилиндрических, конических, фасонных, винтовых, а также торцовых). Для обработки наружных поверхностей деталей типа валов применяют как центровые, так и бесцентровые токарные станки. Концентрические поверхности деталей типа втулок и колец обрабатывают на токарно-центровых и патронных токарных станках. Детали типа дисков (со значительными по размеру торцовыми поверхностями) обрабатывают на лобото-карных станках, которые занимают меньшую площадь, чем центровые станки, и лучше приспособлены для обработки наружных и внутренних торцовых поверхностей детали. Лобо-токарные станки имеют устройства для поддержания постоянной скорости резания, а также устройства для нарезания торцовых резьб (спиралей). [c.224]

В конструкциях токарных станков с ЧПУ используют револьверные головки четырех – двенадцатипозиционные. В каждой позиции головки можно устанавливать по два инструмента для параллельной обработки наружной и внутренней поверхностей заготовки. Инструментальные магазины (вместимостью по 8. .. 20 инструментов) в токарных станках с ЧПУ используют редко. Использование инструментальных магазинов с большим числом [c.348]

Обработка заготовок на патронноцентровом токарном станке с ЧПУ (мод. 16К20ФЗС5). Станок предназначен для обработки наружных и внутренних поверхностей заготовок типа тел вращения со ступенчатым или криволинейным фасонным профилем за один или несколько проходов в замкнутом полуавтоматическом цикле, а также для нарезания резьб. Число используемых инструментов – 6. [c.357]

Станок предназначен для токарной обработки наружных и внутренних поверхностей заготовок типа тел вращения со ступенчатым или криволинейным профилем, а также для нарезания резьб. Обработка происходит за один или несколько проходов в замкнутом полуавтоматическом цикле. Установка заготовок осуществляется в патроне, а длинномерных заготовок — в центрах. Станок разработан на базе токарного станка 16К20 и имеет традиционную для токарных станков компоновку. [c.80]

Токарные станки предназначены для обработки валов, втулок, дисков, фланцев и др. Станки делят на универсальные (общего назначения) и специализированные. Универсальные станки подрезделяют на токарно-винторезные и токарные. На токарновинторезных станках выполняют обработку наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей нарезание наружных и внутренних резьб отрезку торцов, прорезку канавок, сверление, зенкерование и развертывание отверстий. На токарных станках выполняют указанные выше операции за исключением нарезания резьб резцами. На специализированных токарных станках выполняют технологические операции для определенного типа деталей, например, дисков, фланцев, втулок и т. п. В инструментальном производстве токарную обработку стержневого, насадного (втулочного) и дискового инструмента в мелкосерийном производстве производят на токарных станках общего назначения. При изготовлении специального инструмента (долбяков, шеверов, протяжек, корпусов сборного инструмента) эффективно применяют станки с ЧПУ. В серийном и массовом производстве токарную обработку производят на гидрокопировальных станках общего назначения, многорезцовых, револьверных станках, одношпиндельных и многошпиндельных автоматах и полуавтоматах, а также на высокоавтоматизированных специализированных станках. [c.103]

Высокой жесткостью и виброустойчивостью обладает новая компоновка токарного станка 16К20ФЗС5 е ЧПУ. Станок предназначен для токарной обработки наружных и внутренних поверхностей деталей типа тел вращения со ступенчатыми и криволинейными профилями различной сложности за один или несколько проходов в автоматическом цикле, имеет автоматическую смену инструмента с помощью шестипозиционной резцовой головки. Главной особенностью станка является нормализация основных узлов (см. рис. 77). Главный привод включает автоматическую коробку скоростей и редуктор. Передачи винт—гайка качения совместно с беззазорными редукторами служат составными частями приводов поперечной и продольной подач. [c.118]

На рис. 60 схематически показано гидрокопировальное устройство 1КСТ-1, разработанное на заводе им. С. Орджоникидзе для токарных универсальных станков. Этот самодействующий узел позволяет автоматизировать весь цикл обработки наружных и внутренних ступенчатых поверхностей, а также контурных изделий. [c.86]

На фиг. 525, а изображена вилка механизма блокировки автоматического включения фрикциона шестиигниндельного токарного автомата, требующая обработки наружных и внутренних поверхностей с обеспечением нри этом точных размеров. Наиболее затруднительна здесь обработка внутреннего [c.656]

Изготовление наружного и внутреннего колец роликопод-шипников начинается с обработки наружных и внутренних поверхностей на двухблочных восьмишпиндельных токарных автоматах с двух сторон. Внутреннее кольцо сложнее наружного, поэтому после этой операции обработка роликовой дорожки во внутреннем кольце завершается на одношпиндельном трехсуппортном автомате. После этой операции производят клеймение и термическую обработку по той же схеме, что и для наружных и внутренних колец шарикоподшипников, а затем шлифование торцов. [c.455]

На линии выполняются следующие операции 1 — полная токарная обработка наружного кольца 2 — черновая токарная обработка внутреннего кольца 3 — чистовая токарная обработка внутреннего кольца 4 — клеймение 5 — хранение в магазинах 6 и 7 — термическая обработка наружного и внутреннего колец 8 — визуальный контроль 9 — плоское шлифование наружного и внутреннего колец (поочередно) а — базового торца б — противоположной поверхностп 10— бесцентровое шлифование наружной поверхности наружного кольца II — черновое бесцентровое шлифование дорожки качения наружного кольца 12 — чистовое бесцентровое [c.140]

Токарные, патронные, вертикальные полуавтоматы мод. 1723ФЗ, 1734ФЗ и 1751ФЗ (табл. 3, рис. 6) предназначены для черновой и чистовой обработки наружных и внутренних поверхностей деталей с прямолинейными образующими типа дисков, сепараторов, фланцев, зубчатых колес, стаканов и т. д. с креплением их в патроне и с автоматической сме- [c.70]

Токарная обработка наружных и внутренних поверхностей заготовок колец шарикоподш ипников производится на токарных автоматах пруткового типа. [c.338]

Черновую и чистовую токарную обработку наружных и внутренних поверхностей заготовки ротора выполняют за три операции на трех вертикальных токарных многорезцовых автоматах Ш734А (фиг. 45). После первой и второй операций производят поворот обрабатывае.мой детали на 180 с помощью кантователя. Токарные автоматы для первой и второй операций и leют правый и левый суппорты, а для третьей операции, кроме того, и вертикальный расточной шпиндель (мод. Ш734). [c.370]

Лабораторная работа по теме: “Обработка внутренних цилиндрических поверхностей” | Методическая разработка по теме:

Государственное бюджетное профессиональное образовательное учреждение

«Сормовский механический техникум

им. Героя Советского Союза П.А.Семенова»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

По выполнению лабораторной работы

по теме: Обработка внутренних цилиндрических поверхностей

ПМ 02. «Обработка деталей на металлорежущих станках различного типа »(сверлильных, токарных, фрезерных, копировальных, шпоночных и шлифовальных)

МДК 02.01. «Технология обработки на металлорежущих станках»

профессия : « Станочник» (металлообработка)

РАЗРАБОТАЛ:

преподаватель Козлянкина Т.Ю.

высшая категория

Н.Новгород

2016г.

Введение

Методические указания по лабораторной работе по теме «Обработка внутренних цилиндрических поверхностей» по дисциплине «Технология обработки на металлорежущих станках» по специальности «Станочник» составлены в соответствии с ПМ02 «Обработка деталей на металлорежущих станках различного вида и типа» (сверлильных, токарных, фрезерных, копировальных, шпоночных и шлифовальных)

Лабораторная работа по теме «Обработка внутренних цилиндрических поверхностей» выполняется 4часа и включает: тему, цели работы, задание, необходимое оборудование и инструменты, ход работы, пояснение к выполнению работы, содержание отчета, контрольные вопросы по данной теме. Лабораторная работа является составной частью комплексной программы обучения обучающихся к их дальнейшей производственной деятельности.

Лабораторная работа – имеет своей целью закрепление и углубление знаний, полученных студентами в процессе теоретического обучения, приобретение необходимых умений, навыков и опыта практического выполнения работы по обработке отверстий, проводится для овладения обучающимися навыков самостоятельной работы, проверки полученных знаний и профессиональной готовности будущего специалиста к самостоятельной трудовой деятельности и применения приобретенных навыков на практике

Для контроля и наиболее полного закрепления изученного материала обучающиеся выполняют отчет, по каждой лабораторной работе выполненный в соответствии с методическими указаниями

Лабораторная работа

Тема: Обработка внутренних цилиндрических поверхностей

1.Цель работы: Ознакомится с технологическим процессом обработки отверстий режимами резания и технологической оснасткой

2.Краткая теоретическая часть

Сверление отверстий на токарном станке

При сверлении на токарном станке сверло, закрепленное в пиноли задней бабки, подают к детали, закрепленной в патроне, вручную — вращением маховика. Применение каких-либо дополнительных рычагов не допускается. Максимальный диаметр сверления для станков 1К62 и 16К20 — 25 мм по стали и 28 мм по чугуну. Чтобы сверло не уходило от горизонтальной оси в начале сверления, торец заготовки предварительно центруют коротким сверлом

Важно, чтобы перед сверлением торец заготовки был подрезан, т. е. был перпендикулярен оси. Отверстия большого диаметра (30 мм и более) обрабатывают последователю двумя сверлами: вначале сверлом меньшего диаметра, затем рассверливают на больший диаметр. Рассверливание обеспечивает точность до 12-го квалитета и шероховатость поверхности не выше 4-го класса.

Элементы режима резания при сверлении.

Глубиной Р е з а н и я является половина диаметра сверла.

t= D

2

При рассверливании глубина резания — это полуразность диаметров до и после обработки (мм): t= D-d

2

Величина подачи («п о д а ч а»)при сверлении — это путь сверла, пройденный за один оборот заготовки Ѕ мм/об.

Скорость резания V м\мин при сверлении зависит от диаметра сверла и частоты вращения заготовки n об/мин.

3.Оснащение

Оборудование:

- Токарно-винторезный станок 16К20

Приспособления:

- 3-х кулачковый самоцентрирующий патрон

- переходные втулки

- сверлильный патрон

Режущий инструмент:

- резец проходной отогнутый

- резец отрезной

- центровочное сверло

- сверло

- зенковка

Измерительный инструмент:

4.Время выполнения: – 4часа

5.Задание:

1) изучить технологическую документацию по рассматриваемой операции

2) выполнить определенную операцию на токарном станке

3) составить отчет

6.Порядок выполнения работы:

1) изучить теоретическую часть

2) выполнить графическую часть работы : эскиз (операции, эскизы или рисунки, иллюстрирующие отдельные приемы)

3) заполнить данными учебную карту

4) произвести обработку и контроль данной детали

7.Содержание отчета

1) тема и цель работы

2) задание, оснащение

3) эскиз детали

4) заполненная учебная карта

5) ответы на контрольные вопросы

6) выводы

8.Контрольные вопросы

1) Чему равен угол при вершине сверла 2φ при обработке сталей

2) С помощью чего крепятся сверла с коническим хвостовиком в пиноле задней бабки

3) Каким измерительным инструментом можно проверить отверстие при массовом производстве

9.Литература

1. Багдасарова Т.А. Токарь-универсал : учеб. пособие для нач. проф. об-разования / Т. А. Багдасарова. — М.: Изд. центр «Академия», 2004. — 288 с.

2. Белецкий Д.Г. Справочник токаря-универсала / Д. Г. Белецкий, В.Г.Моисеев, М.Г. Шеметов ; под ред. М.Г. Шеметова. — М. : Машино-строение, 1987. — 560 с.

3. ВереинаЛ.И. Справочник токаря :учеб. пособие для нач. проф. образо-вания / Л. И. Вереина. — М.: Изд. центр «Академия», 2004. — 448 с.

Учебная карта

Тема: Обработка внутренних цилиндрических поверхностей

Подготовка к выполнению операции

- Ознакомление с чертежом.

1 .Требования к форме поверхностей _________________________________

2. Размеры: заготовки

диаметр _________________________________________________________

длина ___________________________________________________________

3. Чистота обработки ______________________________________________

4. Класс точности__________________________________________________