Электроды ОК 46. Технические характеристики

Электроды ОК 46 для сваривания сталей довольно популярны среди сварщиков. На эту продукцию оставлено много положительных отзывов. Профессионалов радует хороший функционал расходного материала, а новичков – его универсальность и простота в обращении. Давайте разберемся, для чего предназначены эти электроды и стоит ли их приобретать.

Расшифровка электродов ОК 46

Электроды ESAB ОК 46 имеют довольно простую маркировку. Прежде всего, это продукция компании, имеющей международную известность. Промышленное предприятие ESAB имеет более чем 110-летний опыт изготовления и усовершенствования сварочных материалов. Используемая в международной маркировке аббревиатура ОК – не что иное, как инициалы основателя компании-производителя Оскара Кельберга. 46, или же 46 00 – максимальная нагрузка, которую может испытывать шов, полученный в результате использования этих электродов.

Электроды ОК 46: технические характеристики

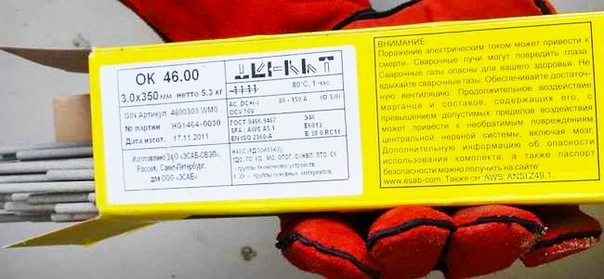

электроды ESAB OK 46 00

Электроды ЭСАБ ОК 46 покрыты рутилово-целлюлозной обмазкой.

Напряжение холостого хода составляет 50 В. Предел текучести равен 400 МПа, предел прочности – 510 МПа. Ударная вязкость колеблется от 35 Дж / см2 до 70 Дж / см2 при температуре от -20°C до 0°C. Сварка возможна во всех положениях. Можно производить сваривание короткими швами, формировать корневой проход, выполнять прихваточные швы. При этом используется как переменный ток, так и постоянный с обратной полярностью.

таблица зависимости диаметра электрода ок 46 от силы тока и положения сварки

Перед сваркой ОК 4600 рекомендуется прокалить. Это лучше всего осуществить при температуре от +70°С до + 90°С. Время просушки – не менее часа.

Характеристика электродов разного диаметра

Чтобы знать, какая разновидность электродов ОК вам необходима, стоит учесть не только вид основного металла и оборудования. Предлагаем вашему вниманию описание качеств электродов на основе отзывов пользователей.

Предлагаем вашему вниманию описание качеств электродов на основе отзывов пользователей.

- ОК диаметром 2 мм не могут использоваться при ремонте трубопроводов. Устойчивы к воздействию высоких температур.

- 2,5 мм. Такие электроды лучше всего применять при варке нержавеющей и углеродистой стали, причем переменным током. Рабочую поверхность перед началом сварки стоит тщательно очистить от грязи и пыли.

- 3 мм. Хорошо проявляют себя при работе, проводимой на трубопроводе. Вязкие.

- 4 мм. Перед сваркой нужно удалить с металлических поверхностей всю ржавчину. Напряжение должно быть постоянным.

- 5 мм. Нельзя применять при сварке короткой дугой. Очень хорошо наплавляют металл, при этом расходуются экономно.

Назначение электродов марки ОК 46

Электроды ОК 46 3мм и 4 мм широко применяются в строительстве, промышленности, судостроении, монтаже. Подходят они и для бытовых работ. С помощью таких электродов сваривают конструкции из низкоуглеродистых и низколегированных сталей, в том числе имеющие широкие зазоры. Так как есть возможность варить в положении сверху вниз, а дуга может стабильно гореть при минимальном токе, электроды марки ОК 46 используются при изготовлении деталей из тонкого металла. Вероятность прожига материала при этом минимальна, шов получается прочный и аккуратный. Можно также сваривать ими изделия, имеющие гальваническое покрытие.

Так как есть возможность варить в положении сверху вниз, а дуга может стабильно гореть при минимальном токе, электроды марки ОК 46 используются при изготовлении деталей из тонкого металла. Вероятность прожига материала при этом минимальна, шов получается прочный и аккуратный. Можно также сваривать ими изделия, имеющие гальваническое покрытие.

Преимущества и недостатки

Перед тем, как приобрести электроды данной марки, следует ознакомиться с их преимуществами:

- Сварка может осуществляться даже по ржавым и загрязненным поверхностям.

- Осуществить первый и следующие поджиги изделия довольно просто.

- Можно выполнять любые типы швов.

- Разбрызгивание металла минимально.

- Не требуется большого тепловложения.

- Продукция имеет надлежащие сертификаты соответствия и гарантию качества от производителя.

- Предусмотрены упаковки массой 2,5 кг, 2 кг и 1 кг, что довольно удобно при бытовой сварке.

К недостаткам можно отнести:

- Угол наклона не может быть меньше, чем 35 градусов.

- Относительно низкая ударная вязкость.

- Наплавку даже протяженных швов нужно проводить небольшими отрезками.

Чтобы избежать иных недостатков, достаточно тщательно подбирать разновидность расходного материала для каждой отдельной операции с металлом, а также прислушиваться к советам экспертов.

В заключение

Электроды ОК-46 d-3.0 (С-П) 5,3кг

Сварочные электроды ОК 46 – это универсальные сварочные электроды. Используются для сварки углеродистых и низколегированных сталей в любых пространственных положениях (в том числе сверху вниз) на переменном и постоянном токе. Широко применяется ОК 46 при сварке листов с гальваническим покрытием. Не чувствителен к ржавчине и поверхностным загрязнениям. Рекомендуется для сварки углеродистых конструкционных и судовых сталей.

Используются для сварки углеродистых и низколегированных сталей в любых пространственных положениях (в том числе сверху вниз) на переменном и постоянном токе. Широко применяется ОК 46 при сварке листов с гальваническим покрытием. Не чувствителен к ржавчине и поверхностным загрязнениям. Рекомендуется для сварки углеродистых конструкционных и судовых сталей.

Сварка считается одним из самых надежных способов получения качественного неразъемного соединения металлов. Электроды относятся к основному расходному материалу, который используется в данной сфере. Они создаются таким образом, чтобы максимально соответствовать тому металлу, с которым вступают во взаимодействие, чтобы в итоге получилась однородная масса. Но материал является далеко не единственным параметром. Очень важным оказывается толщина, от которой зависит необходимая мощность аппарата, а также глубина провариваемой части металла.

Режимы проведения операций

Сила тока при сварке электродом подбирается в зависимости от множества факторов согласно заданному режиму.

Основными параметрами являются:

- диаметр электрода;

- его марка;

- положение при проведении операций;

- сила и род тока;

- полярность;

- количество слоев в шве.

При многослойном шве режим может меняться, также как и диаметр и прочие параметры. Исходные данные берутся от электродов, которые в свою очередь подбираются под определенную марку металла. Если в общих данных указаны значения только для нижнего положения, то в этом нет ничего страшного. При вертикальном положении количество Ампер уменьшают от номинального на 10-20%, а при потолочном – на 20-25%. Это связано с тем, чтобы металл не так быстро расплавлялся и не стекал со шва. Также стоит отметить, что при потолочной сварке максимальный диаметр составляет 4 мм. Сварочный ток и диаметр электрода здесь имеют прямопропорционально соотношение.

Подбор силы тока

Диаметр расходных материалов подбирается согласно толщине свариваемой детали, не говоря уже о размерах шва и способа сварки. Если необходимо заварить поверхность шириной в 3-5 мм, то диаметр следует выбирать 3-4. До 8 мм ширины вполне достаточно 5 электрода. Для каждого из этих положений нужно выбирать свое количество Ампер:

- Ток при сварке электродом 3 мм должен лежать в пределах от 65 до 100 А. Такой разброс зависит от металла и выбранного положения. Для начала рекомендуется ставить среднее значение, в данном случае 80 А.

- Сила тока при сварке электродом 4 мм лежит в пределах от 120 до 200 А. Это один из наиболее распространенных видов диаметра, который используется в промышленности, так как он подходит для работы, как с большими, так и мелкими швами.

- При 5 мм потребуется сила от 160 до 250 А, в зависимости от положения и выбранного типа металла.

Это достаточно массивный расходный материал и количество Ампер здесь зависит от требуемой глубины проварки. Чтобы сделать ванную глубиной более 5 мм потребуется максимально полная мощность. Для стандартных режимов достаточно будет силы в 200-220 А. Для длительной работы с такими вещами следует иметь качественный и надежный трансформатор достаточной мощности.

Это достаточно массивный расходный материал и количество Ампер здесь зависит от требуемой глубины проварки. Чтобы сделать ванную глубиной более 5 мм потребуется максимально полная мощность. Для стандартных режимов достаточно будет силы в 200-220 А. Для длительной работы с такими вещами следует иметь качественный и надежный трансформатор достаточной мощности. - 6-8 мм электроды нуждаются в минимум 250 А, хотя для тяжелых работ может потребоваться значение в 300-350 А.

Внимание! Неправильный выбор режима приведет к тому, что металл не будет провариваться, если тока не будет хватать, а при превышении, заготовка будет пропаливаться.

Стоит отметить, что современная тенденция производства компактных сварочных аппаратов для домашнего использования делает все более востребованными расходные материалы толщиной в 1; 1,5; 2 мм. Для таких значений подойдет сила от 30 до 45 А, но при этом регулировка на аппарате должна быть достаточно плавная, так как тут даже небольшая погрешность может оказаться критической.

Режим подбора тока для сварки стандартных стыковых соединений:

Также можно воспользоваться универсальной таблицей для широкого диапазона:

Рекомендации

Напряжение при сварке током на современных аппаратах выставляется автоматически, так что этот параметр не берется в особый расчет. Для самых распространенных операций следует иметь все необходимые данные у себя под рукой. Также не стоит забывать, что у каждого аппарата имеются свои погрешности, поэтому, следует регулировать все по собственному усмотрению, отталкиваясь от заданных режимов.

Электроды ESAB OK 46.00 3.0×350мм 5.3кг

Описание

Электроды OK 46-00 d3, 5,3 кг ESAB. Это уникальные в своём классе электроды, обладающие великолепными сварочно-технологическими характеристиками, предназначенный для сварки конструкций из низкоуглеродистых и низколегированных сталей с пределом текучести до 400 МПа во всех пространственных положениях на постоянном токе обратной полярности и переменном токе. Электрод отличается относительно слабой чувствительностью к ржавчине и другим поверхностным загрязнением, легкостью отделения шлака и формированием гладкой поверхности направленного валика с плавным переходом к основному металлу. Благодаря легкости, как первого, так и повторных поджигов, электрод незаменим для сварки короткими швами, корневых проходов, прихваток и сварке с периодическими обрывами дуги. В отличии от большинства рутиловых электродов, благодаря возможности выполнять сварку в положении “вертикаль на спуск” в сочетании со значительно более низкими пороговыми значениями минимального тока, при котором стабильно горит дуга, ОК 46.00 позволяют выполнять сварку тонкостенных изделий, а также применять этот электрод для сварки деталей с гальваническим покрытием.

Это уникальные в своём классе электроды, обладающие великолепными сварочно-технологическими характеристиками, предназначенный для сварки конструкций из низкоуглеродистых и низколегированных сталей с пределом текучести до 400 МПа во всех пространственных положениях на постоянном токе обратной полярности и переменном токе. Электрод отличается относительно слабой чувствительностью к ржавчине и другим поверхностным загрязнением, легкостью отделения шлака и формированием гладкой поверхности направленного валика с плавным переходом к основному металлу. Благодаря легкости, как первого, так и повторных поджигов, электрод незаменим для сварки короткими швами, корневых проходов, прихваток и сварке с периодическими обрывами дуги. В отличии от большинства рутиловых электродов, благодаря возможности выполнять сварку в положении “вертикаль на спуск” в сочетании со значительно более низкими пороговыми значениями минимального тока, при котором стабильно горит дуга, ОК 46.00 позволяют выполнять сварку тонкостенных изделий, а также применять этот электрод для сварки деталей с гальваническим покрытием. Низкое напряжение холостого хода и стабильное горение дуги на предельно малых токах позволяет использовать эти электроды для сварки от бытовых источников.

Низкое напряжение холостого хода и стабильное горение дуги на предельно малых токах позволяет использовать эти электроды для сварки от бытовых источников.

В наличии 2052 ₽

В наличии 2422 ₽

Под заказ: до 14 рабочих дней 2052 ₽

Под заказ: до 14 рабочих дней 2279 ₽

Под заказ: до 14 рабочих дней 2422 ₽

Характеристики

- Вес, Объем

Вес:

5.3 кг

- Размеры

Ширина:

350 мм

- Другие параметры

Производитель:

Страна происхож.:

Россия

Торговая марка:

Срок поставки в днях:

14

Характеристики

Торговый дом “ВИМОС” осуществляет доставку строительных, отделочных материалов и

хозяйственных товаров. Наш автопарк — это более 100 единиц транспортных стредств. На каждой

базе разработана грамотная система логистики, которая позволяет доставить Ваш товар в

оговоренные сроки. Наши специалисты смогут быстро и точно рассчитать стоимость доставки с

учетом веса и габаритов груза, а также километража до места доставки.

Наш автопарк — это более 100 единиц транспортных стредств. На каждой

базе разработана грамотная система логистики, которая позволяет доставить Ваш товар в

оговоренные сроки. Наши специалисты смогут быстро и точно рассчитать стоимость доставки с

учетом веса и габаритов груза, а также километража до места доставки.

Заказ доставки осуществляется через наш колл-центр по телефону: +7 (812) 666-66-55 или при заказе товара с доставкой через интернет-магазин. Расчет стоимости доставки производится согласно тарифной сетке, представленной ниже. Точная стоимость доставки определяется после согласования заказа с вашим менеджером.

Уважаемые покупатели! Правила возврата и обмена товаров, купленных через наш интернет-магазин

регулируются Пользовательским соглашением и законодательством РФ.

ВНИМАНИЕ! Обмен и возврат товара надлежащего качества возможен только в случае, если указанный товар не был в употреблении, сохранены его товарный вид, потребительские свойства, пломбы, фабричные ярлыки, упаковка.

Доп. информация

Цена, описание, изображение (включая цвет) и инструкции к

товару Электроды ESAB OK 46.00 3.0×350мм 5.3кг на сайте носят информационный

характер и не являются публичной офертой, определенной п.2 ст. 437 Гражданского

кодекса Российской федерации. Они могут быть изменены производителем без предварительного

уведомления и могут отличаться от описаний на сайте производителя и реальных характеристик

товара. Для получения подробной информации о характеристиках данного товара обращайтесь

к сотрудникам нашего отдела продаж или в Российское представительство данного

товара, а также, пожалуйста, внимательно проверяйте товар при покупке.

Купить Электроды ESAB OK 46.00 3.0×350мм 5.3кг в магазине Вырица вы можете в интернет-магазине “ВИМОС”.

Статьи по теме

Сертификаты испытаний электродов ок 46. Дополнительные технические характеристики

Электроды ОК-46.00 изготавливаются компанией “ESAB”, признанным мировым лидеров в области производства сварочного оборудования, материалов и других инструментов.

Сварка электродами ОК 46 возможна во всех пространственных положениях, включая вертикальные спуски как на постоянном токе обратной полярности, так и от источника переменного тока. Благодаря электроды хорошо зажигаются, имеют стабильное горение и прекрасно поджигаются вновь при отрыве дуги. Незаменимы при работе с короткими швами, при сварке и постановке прихваток. Изделия способны работать даже на неподготовленном и не зачищенном металле, что делает их незаменимыми в домашних условиях.

Незаменимы при работе с короткими швами, при сварке и постановке прихваток. Изделия способны работать даже на неподготовленном и не зачищенном металле, что делает их незаменимыми в домашних условиях.

Ввиду особенностей применяемого металлического стержня из низкоуглеродистой стали СВ-08 применение данных электродов при недопустимо.

Перед началом использования желательно прокалить при температуре 75-95 °С в течение часа.

Технические характеристики

Основные характеристики, необходимые сварщику в работе, указываются в таблице на коробке. В ней отображаются:

- марка электродов-ОК 46.00;

- международная классификация – Е6013;

- диаметр – ø4 и длина – 450 мм;

- вес пачки – 6,6 кг;

- род, полярность и диапазон изменений сварочного тока: АС -переменный, DC – постоянный +(-) – ;

- способы сварки – ;

- другая сопутствующая информация: ГОСТы, по которым изготовлны, серийный номер, номер партии, дата изготовления.

Для настройки оборудования и подбора сварочного тока, в зависимости от диаметра стержня и положения шва, можно воспользоваться следующей таблицей

У отечественного потребителя электроды компании ESAB ОК 46.00 пользуются заслуженной популярностью. Эти расходные материалы одинаково хорошо приобретают как для ответственных производств, так и для сварочных работ в гараже или на даче. Качество продукции марки всегда на высоком уровне, что позволяет даже начинающему сварщику делать вполне достойные сварочные швы.

Технические характеристики электродов Esab ОК 46.00:

- рутиловое покрытие;

- для стержня используется сварочная проволока марки СВ08А или СВ08;

- электроды рекомендуется использовать для сварки во всех пространственных положениях, ток может использоваться как переменный, так и постоянный;

- холостой ход при напряжении 50V;

- электроды Эсаб ОК 46.00 легко зажигаются как при первом, так и последующих поджигах;

- прокаливать их рекомендуется в течении часа при температуре 80°C.

Преимущества

Поджиг ОК 46.00 действительно очень легкий, это исключает такую проблему как залипание. Новичкам в сварке трудно зажечь первоначальную дугу, так как электрод постоянно залипает. Так вот именно с электродами Эсаб ОК 46.00 легко будет зажигать дугу даже новичку. Кроме того, по отзывам специалистов это марка хорошо варит и при загрязненной поверхности, а также с налетом ржавчины. Конечно, для получения хороших соединений необходимо тщательно зачищать поверхности – это аксиома. Но когда нужно сварить, например, забор или другую не сильно ответственную конструкцию, тогда электроды 46.00 смогут сильно сэкономить время сварщика.

На видео ниже рассказано о сварочных электродах ESAB:

Основные химические характеристики наплавленного шва:

- Содержание углерода – 0,8%

- Содержание марганца – 0,4%

- Содержание фосфора – 0,03%

- Содержание кремния – 0,3%

- Содержание серы – 0,025%

Дополнительные технические характеристики:

- Испытательная температура: – /+20°С

- Величина относительного удлинения, % – 28;

- Величина ударной вязкости Джсм.

кв. – 140;

кв. – 140; - Для одного килограмма наплавленного метала нужно израсходовать кг электродов – 1,7;

- Процентный выход наплавленного металла, % – 96,0;

- Величина сопротивления при разрыве Нмм.кв. – 510;

Сила тока в амперах используемая в разных пространственных положениях и для разных диаметров

- Диаметр 2 мм: в нижнем положении от 40 до 80; в вертикальном положении от 40 до 60; в потолочном положении от 50 до 70.

- Диаметр 2,5 мм: в нижнем положении от 60 до 110; в вертикальном положении от 60 до 90; в потолочном положении от 60 до 110.

- Диаметр 3,0 мм: в нижнем положении от 80 до 160; в вертикальном положении от 80 до 140; в потолочном положении от 80 до 180.

- Диаметр 4,0 мм: в нижнем положении от 110 до 210; в вертикальном положении от 110 до 200; в потолочном положении от 90 до 220.

- Диаметр 5,0 мм: в нижнем положении от 150 до 300; в вертикальном положении от 150 до 280; в потолочном положении от 150 до 270.

Основное назначение и применение

Главное назначение – сваривание сталей углеродистого содержания, сваривание стали судового типа и оцинкованных сталей с гальваническим покрытием. За счет небольшого тепловложения эта марка электродов хорошо справляется со сваркой деталей с большими зазорами. С ними работать комфортно и быстро. При сварке тонкого металла вероятность прожигания минимальна. Допускается варить даже металл автомобиля.

Время чтения: ≈3 минуты

Все, кто хоть немного знаком со сваркой, наслышаны об электродах ESAB ОК 46. Отзывы удивляют: практически все мастера хвалят эту марку. Они отмечают, что качество швов заметно улучшилось после приобретения этих стержней, и в целом работе стала легче и быстрее. Так ли это?

В этой статье мы постараемся рассказать вам все, что нужно знать об электродах OK 46.00. Мы также ответим на вопрос, стоит ли покупать эти стержни и использовать их в своей работе.

У электродов марки ОК 46 рутилово-целлюлозное покрытие. Это основная характеристика, из-за которой данные электроды и получили свою популярность. Марка ESAB 46 00 по-настоящему уникальна, она повышает уровень ваших работ и при этом позволяет работать проще.

Это основная характеристика, из-за которой данные электроды и получили свою популярность. Марка ESAB 46 00 по-настоящему уникальна, она повышает уровень ваших работ и при этом позволяет работать проще.

Так чем же так хороши электроды ОК 46 технические характеристики которых никто из производителей не может повторить? Во-первых, данная марка абсолютно нечувствительна к коррозии. Это значит, что вы можете варить в труднодоступных местах и не зачищать металл. Во-вторых, при сварке данными электродами шлак практически не образовывается и удаляется очень легко. Шов получается очень гладким и плавно переходит к поверхности металла. Также электроды легко поджигаются, в том числе повторно.

Также для сварки данными электродами необходимо низкое напряжение холостого хода и относительно маленькое значение сварочного тока. Так что электроды для сварки ОК 46 можно без проблем использовать на даче и варить от обычной электросети.

Стоит ли покупать эти электроды? Однозначно, стоит. С ними ваша работа действительно станет легче и быстрее. Сварные соединения будут качественными и надежными. Но при условии, что вы будете соблюдать технологию сварки и подбирать стержни исходя из характеристик металла, который собираетесь варить.

С ними ваша работа действительно станет легче и быстрее. Сварные соединения будут качественными и надежными. Но при условии, что вы будете соблюдать технологию сварки и подбирать стержни исходя из характеристик металла, который собираетесь варить.

Недостатков у ОК 46 всего два: высокая цена и частые подделки. Но мы не считаем эти минусы значительными. Ведь цена ненамного выше аналогов, а конечное качество швов намного лучше. Ну а чтобы избежать подделок нужно покупать электроды у сертифицированных представителей или в крупных магазинах.

Применение

Назначение этих электродов – сварка различных типов и . Электроды ЭСАБ ОК 46 практически нечувствительны к коррозии и грязи, так что можно не проводить тщательную зачистку металла, если вы варите в труднодоступном месте.

Марку ОК 46 часто называют универсальной, и это действительно так. Данные электроды обеспечивают отличное качество шва, стабильное горение дуги и легкость ведения шва даже на самых капризных металлах, вроде алюминия. Данные стержни можно без проблем поджечь после их принудительного затухания. Но наилучшие результаты достигаются при сварке коротких соединений и прихваток. При этом шов должен быть как можно шире.

Данные стержни можно без проблем поджечь после их принудительного затухания. Но наилучшие результаты достигаются при сварке коротких соединений и прихваток. При этом шов должен быть как можно шире.

Для сварки можно использовать любую полярность. Род тока может быть как переменным, так и постоянным. Можно варить практически во всех пространственных положениях. Вес пачки 5.3 и 6.6 кг в зависимости от диаметра. Сварочные электроды ОК марки 46 можно заменить марками , ОЗС 6, АНО 4, АНО 6, АНО 29 М, АНО 23 и . Они не обеспечивают такого же уровня качества, но стоят дешевле и схожи по характеристикам.

310-16 Электрод – электроды и сплавы

Просмотреть техническое описание продукта

Просмотреть паспорт безопасности продукта

МЕЖДУНАРОДНАЯ КЛАССИФИКАЦИЯ |

AWS / ASME A 5.4 E 310-16

EN 1600: E 25. 20 R 32

20 R 32

DIN 8556: E 25.20 R 26

ISO 3581: E 25.20 R 26

NFA 81-343: EZ 25.20 R 26

- Идеально подходит для соединения неизвестных марок нержавеющей стали, особенно при высоких температурах.

- Электрод плавного хода для соединения нержавеющих сталей типа 310 и особенно для разнородных комбинаций сталей.

- Высокое содержание сплава позволяет использовать в высокотемпературных приложениях для устойчивости к окалине.

- Очень низкий уровень разбрызгивания сводит к минимуму очистку.

- Металл шва немагнитен.

Анализ всего сварного металла (типичный вес,%) |

Микроструктура: Полностью аустенитная с ферритовым числом 0.

Цвет флюса: Бордовый

| К | Мн | Si | S | -P | Cr | Ni | Пн | Cu | Fe |

. 09 09 | 2,2 | ,4 | .008 | .018 | 26 | 21 | ,2 | .1 | бал |

Типичные механические свойства |

Неразбавленный металл шва Максимальное значение До:

Прочность на растяжение: 84000 фунтов на квадратный дюйм (580 МПа)

Предел текучести: 410 МПа (59000 фунтов на кв. Дюйм)

Относительное удлинение: 37%

Энергия удара 100 Дж: 68 ° F (20 ° C), 60 Дж: -320 ° F (-196 ° C)

Твердость: по Бринеллю 200, по Роквеллу B88

Сварочный ток и инструкции |

Рекомендуемый ток: DC, обратный (+) или AC

| Диаметр (мм) | 1/16 (1. | 5/64 (2,0) | 3/32 (2,5) | 1/8 (3,25) | 5/32 (4,0) |

| Минимальная сила тока | 25 | 30 | 55 | 75 | 90 |

| Максимальный ток | 35 | 50 | 75 | 110 | 140 |

Методы сварки: Свариваемый материал должен быть чистым от всех загрязнений. Сохраняйте короткую дугу и используйте бусины, а не плетение.

Сохраняйте короткую дугу и используйте бусины, а не плетение.

Положения при сварке: Плоское, горизонтальное, вертикальное вверх, потолочное

Скорость осаждения:

Диаметр (мм) | Длина (мм) | Сварочный металл / электрод | Электродов на фунт (кг) Weldmetal | Время осаждения дуги, мин / фунт (кг) | Настройки силы тока | Скорость восстановления |

1/16 (1.6) | 10 ″ (250) | ,13 унции (3,6 г) | 125 (275) | 55 (121) | 30 | 100% |

5/64 (2,0) | 12 ″ (300) | ,14 унции (4 г) | 114 (251) | 47 (103) | 40 | 100% |

3/32 (2. | 12 ″ (300) | .3 унции. (9 г) | 50 (109) | 35 (76) | 65 | 100% |

1/8 (3,25) | 14 ″ (350) | ,7 унции (20 г) | 22 (49) | 21 (46) | 95 | 100% |

5/32 (4.0) | 14 ″ (350) | 1 унция (29 г) | 15 (33) | 18 (40) | 120 | 100% |

ПРИБЛИЗИТЕЛЬНАЯ УПАКОВКА И РАЗМЕРЫ ЭЛЕКТРОДА |

| Диаметр (мм) | 1/16 (1,6) | 5/64 (2. | 3/32 (2,5) | 1/8 (3,25) | 5/32 (4,0) |

| Длина (мм) | 10 ″ (250) | 12 ″ (300) | 12 ″ (300) | 14 ″ (350) | 14 ″ (350) |

| электродов / фунт | 67 | 42 | 28 | 13 | 9 |

| электродов / кг | 147 | 92 | 62 | 29 | 20 |

СохранитьСохранить

СохранитьСохранить

СохранитьСохранить

СохранитьСохранить

Сварочные материалы – Часть 2

Знание работы 83

Часть 1

Часть 3

Часть 4

Часть 5

Предыдущая статья, часть 1, была посвящена целлюлозным и рутиловым электродам. В этой статье будут рассмотрены основные электроды, электроды из железного порошка и кислоты.

В этой статье будут рассмотрены основные электроды, электроды из железного порошка и кислоты.

Описание «основной» происходит из химического состава флюсового покрытия, которое содержит до 50% известняка, карбоната кальция (CaCO 3 ). Он разлагается в дуге с образованием газовой защиты из монооксида / диоксида углерода.

В дополнение к известняку может быть добавлено до 30% фторида кальция (CaF 2 ), чтобы снизить температуру плавления известняка и уменьшить его окислительный эффект.Также добавляются раскислители, такие как ферромарганец, ферро-кремний и ферротитан, чтобы обеспечить раскисление сварочной ванны.

Другие легирующие элементы, такие как феррохром, ферромолибден или ферроникель, могут быть добавлены для обеспечения осаждения легированной стали. Связующим может быть силикат натрия, только для использования на постоянном + ve токе, или силикат калия, который позволяет электродам работать как на постоянном, так и на переменном токе.

Газовая защита от основных электродов не так эффективна, как от рутиловых или целлюлозных электродов, и необходимо поддерживать постоянную короткую дугу, если пористость из-за атмосферного загрязнения не является проблемой.Электроды особенно чувствительны к начальной пористости из-за продолжительности времени, необходимого для создания эффективного защитного экрана. Важной частью обучения сварщика является ознакомление с техникой начала сварки перед требуемой начальной позицией и возврата назад, прежде чем продолжить в направлении сварки.

Характеристики проплавления основных электродов аналогичны характеристикам рутиловых электродов, хотя качество поверхности не так хорошо. Покрытие из шлака тяжелее рутиловых электродов, но им легко управлять, что позволяет использовать электроды во всех положениях.Были разработаны покрытия с высоким содержанием известняка, которые позволяют использовать ограниченный набор электродов в вертикальном положении вниз (PG). Сварочная ванна плавно переходит в основной металл, при этом не должно происходить подрезов.

Шлак не так легко удалить, как с помощью рутиловых или целлюлозных электродов, но низкая температура плавления означает, что улавливание шлака менее вероятно. Химическое действие основного шлака также обеспечивает очень чистый, высококачественный металл шва с механическими свойствами, в частности ударной вязкостью, лучшими, чем у электродов других типов.Еще одной особенностью этих электродов является то, что сварные швы более устойчивы к растрескиванию при затвердевании, выдерживая более высокие уровни серы, чем рутиловый или целлюлозный электрод. Это делает их ценными, если возникает необходимость в сварке легкорежущих сталей.

Основной электрод также известен как стержень с низким содержанием водорода («lo-hi»). Покрытие не содержит целлюлозы и мало или совсем не содержит влаги при правильном обращении с электродами. При контакте с атмосферой может происходить быстрое накопление влаги.Однако обжиг электродов при температуре, рекомендованной производителем, обычно около 400 ° C, удалит влагу и обеспечит уровень водорода менее 5 мл / 100 г металла шва. После обжига электроды необходимо осторожно хранить в печи для выдержки при температуре около 120 ° C, чтобы предотвратить накопление влаги.

После обжига электроды необходимо осторожно хранить в печи для выдержки при температуре около 120 ° C, чтобы предотвратить накопление влаги.

Многие производители теперь поставляют электроды в герметично закрытых вакуумных упаковках с гарантированным уровнем водорода менее 5 мл / 100 г металла шва.Они особенно полезны на стройплощадках, где необходимо поддерживать очень низкий уровень водорода, а оборудование для выпечки и хранения недоступно. Электроды извлекаются непосредственно из упаковки и могут использоваться в течение 12 часов с момента открытия, прежде чем будет впитано достаточное количество влаги, необходимое для запекания.

Основные электроды с низким содержанием водорода поэтому широко используются в различных областях, где требуется чистый металл сварного шва и хорошие механические свойства. Их можно получить с легированной сердцевиной проволоки и / или добавками ферросплавов к покрытию, чтобы получить очень широкий выбор составов металла сварных швов, начиная от обычных углеродистых сталей, устойчивых к ползучести и криогенных сталей, а также дуплексных и нержавеющих сталей. Там, где требуется высокое качество, радиографически или ультразвуковая чистота сварочного металла, например, на морских сооружениях и сосудах высокого давления, будут использоваться основные электроды.

Там, где требуется высокое качество, радиографически или ультразвуковая чистота сварочного металла, например, на морских сооружениях и сосудах высокого давления, будут использоваться основные электроды.

Разработки за последние 20 лет или около того позволили расходным материалам из углеродисто-марганцевой стали обеспечивать хорошие значения Charpy-V и CTOD при температурах до -50 o C. Сварка углеродистых сталей толстого сечения и высокопрочных, высокоуглеродистых и низколегированных сталей, в которых существует риск образования холодных трещин (см.45 и 46).

В дополнение к «стандартным» электродам из целлюлозы, рутила и основного вещества, описанным выше, электроды могут быть классифицированы как электроды с «высоким восстановлением».

Путем добавления значительных количеств порошка железа, до 50% от веса покрытия из флюса, либо к основному покрытию электрода, либо к покрытию рутилового электрода, можно нанести больший вес металла сварного шва, чем содержится в сердечнике проволоки. Эти электроды имеют КПД выше 100%, например 120%, 140% и т.д., и это трехзначное число часто включается в классификацию электродов.

Эти электроды имеют КПД выше 100%, например 120%, 140% и т.д., и это трехзначное число часто включается в классификацию электродов.

Электроды имеют более толстое покрытие, чем «стандартные» электроды, что может затруднить их использование в условиях ограниченного доступа. Однако они удобны для сварщиков, обладают хорошими рабочими характеристиками и гладкой стабильной дугой. Порошок железа не только плавится под действием тепла дуги, что увеличивает скорость наплавки, но также позволяет электроду выдерживать более высокий сварочный ток, чем «стандартный» электрод.

Железный порошок электропроводен, поэтому часть сварочного тока проходит через покрытие.Таким образом, можно использовать высокие сварочные токи без риска перегрева сердечника проволоки, тем самым увеличивая как скорость выгорания, так и скорость наплавки. Электроды с высоким коэффициентом восстановления идеально подходят для угловой сварки, обеспечивая гладкую, мелко волнистую поверхность с гладким переходом на подошвах сварных швов. Как правило, они более терпимы к изменениям в установке, а их стабильность при низких напряжениях холостого хода означает, что они очень хорошо перекрывают большие промежутки. Однако большая сварочная ванна означает, что они не подходят для позиционной сварки и обычно ограничиваются сваркой в плоском (PA) и горизонтально-вертикальном (PC) положениях.

Как правило, они более терпимы к изменениям в установке, а их стабильность при низких напряжениях холостого хода означает, что они очень хорошо перекрывают большие промежутки. Однако большая сварочная ванна означает, что они не подходят для позиционной сварки и обычно ограничиваются сваркой в плоском (PA) и горизонтально-вертикальном (PC) положениях.

Последний вид электродного покрытия описывается как «кислотный». Эти электроды содержат большое количество оксидов железа во флюсовом покрытии, что приводит к высокому содержанию кислорода в металле сварного шва и плохим механическим свойствам. Следовательно, необходимо включать в флюс большие количества дезоксидантов, таких как ферромарганец и ферросилиний. Хотя они производят гладкие плоские сварные швы хорошего внешнего вида и могут использоваться на ржавых и покрытых окалиной стальных изделиях, их механические свойства, как правило, уступают электродам с рутиловым и основным покрытием.Они также более чувствительны к растрескиванию при затвердевании и поэтому мало используются.

Следующие статьи будут посвящены спецификации и классификации электродов MMA (SMAW).

Не забудьте переопределить URL-адрес, включив в конец номер JK. например / radiography-124/

/ eddy-current-testing-123/

Характеристики контактной точечной сварки с использованием электродов с кольцевой выемкой

https://doi.org/10.1016/j.jajp.2020.100035Получить права и содержаниеРеферат

Точечная сварка сопротивлением широко используется в обрабатывающих отраслях, таких как производство кузовов автомобилей, строительство рельсовых транспортных средств, производство электроники, производство аккумуляторов и т. Д.Целостность точечной сварки сопротивлением имеет первостепенное значение в обрабатывающей промышленности, особенно при соединении кузовов автомобилей, чтобы гарантировать, что автомобильные кузова могут выдерживать уровни напряжений, которым автомобиль подвергается в процессе эксплуатации. На качество точечной контактной сварки влияет ряд факторов, в том числе геометрия электрода, сила электрода, сварочный ток и время сварки. Материал электрода, обеспечивающий электрическую проводимость и прочность на сжатие, а также геометрия электрода, определяемая профилем, формой и размером наконечника электрода, являются важными факторами при контактной точечной сварке.В этой статье обсуждаются сравнительные характеристики электродов для контактной точечной сварки с конструкцией с кольцевой выемкой и традиционной твердой конструкции при сварке стального листа толщиной 1 мм, используемого в конструкции кузовов автомобилей. Электроды на основе меди, использованные в этом исследовании, были подготовлены в соответствии со стандартом ISO 5182: 2008. Электрод с кольцевой выемкой был разработан с использованием SolidWorks Version 2015; в центре наконечника электрода было создано отверстие глубиной 4 мм и диаметром 2,50 мм, заполненное термостойкой смесью цемента и каолиновой керамики.Влияние приложенной электродной силы, силы тока и времени сварки на целостность шва было исследовано для двух конструкций электродов для контактной точечной сварки.

Материал электрода, обеспечивающий электрическую проводимость и прочность на сжатие, а также геометрия электрода, определяемая профилем, формой и размером наконечника электрода, являются важными факторами при контактной точечной сварке.В этой статье обсуждаются сравнительные характеристики электродов для контактной точечной сварки с конструкцией с кольцевой выемкой и традиционной твердой конструкции при сварке стального листа толщиной 1 мм, используемого в конструкции кузовов автомобилей. Электроды на основе меди, использованные в этом исследовании, были подготовлены в соответствии со стандартом ISO 5182: 2008. Электрод с кольцевой выемкой был разработан с использованием SolidWorks Version 2015; в центре наконечника электрода было создано отверстие глубиной 4 мм и диаметром 2,50 мм, заполненное термостойкой смесью цемента и каолиновой керамики.Влияние приложенной электродной силы, силы тока и времени сварки на целостность шва было исследовано для двух конструкций электродов для контактной точечной сварки. Линейный регрессионный анализ полученных данных показал, что прочность сварного шва и диаметр ядра были выше у электрода с кольцевой выемкой, чем у обычного твердого электрода. Дисперсионный анализ показал, что наблюдаемое изменение диаметра стержня в зависимости от времени сварки было статистически значимым, но изменения прочности сварного шва в зависимости от приложенного усилия электрода и изменение диаметра стержня в зависимости от тока не были статистически значимыми, что может потребовать дальнейшего изучения.

Линейный регрессионный анализ полученных данных показал, что прочность сварного шва и диаметр ядра были выше у электрода с кольцевой выемкой, чем у обычного твердого электрода. Дисперсионный анализ показал, что наблюдаемое изменение диаметра стержня в зависимости от времени сварки было статистически значимым, но изменения прочности сварного шва в зависимости от приложенного усилия электрода и изменение диаметра стержня в зависимости от тока не были статистически значимыми, что может потребовать дальнейшего изучения.

Ключевые слова

Точечная сварка сопротивлением

Электрод с кольцевой выемкой

Обычный твердый электрод

Сварочный ток

Диаметр самородка

Целостность сварки

Рекомендуемые статьи Цитирующие статьи (0)

© 2020 Авторы. Опубликовано Elsevier BV

Рекомендуемые статьи

Цитирующие статьи

Характеристика частиц дыма, образующихся при дуговой сварке различными покрытыми электродами

На основе результатов ранее опубликованных исследований 14,15,17,23 , которые показали типичное преобладание микро- и наночастицы в ВФ, 3D-моделирование облаков основывалось на гранулометрических данных, полученных в режиме измерений «Нано». Следует отметить, что в зависимости от свариваемых материалов средние значения гранулометрического состава (D 50 ) варьировались от 0,06 мкм (электрод EA-395 / 9-3.0-LD1 E-B20) до 94,71 мкм (электрод КК-50Н Кисвель). Это показывает, что в радиусе 5 м от источника размер частиц после поглощения водой изменяется в очень широком диапазоне. В этом случае только часть мелких частиц способна образовывать относительно стабильные аэрозоли, тогда как крупные частицы подвержены быстрому осаждению, если они не содержат полостей.Независимо от причин образования крупных частиц (вторичная агломерация в воздухе и воде или образование брызг), их присутствие при поглощении водой указывает на возможность их поглощения телом сварщика. Минимальный размер частиц, потенциально поглощаемых корпусом сварщика частиц в различных точках рабочей зоны, определялся с помощью электрода МР-3 с рутиловым покрытием (Ø3 мм) (рис. 2).

Следует отметить, что в зависимости от свариваемых материалов средние значения гранулометрического состава (D 50 ) варьировались от 0,06 мкм (электрод EA-395 / 9-3.0-LD1 E-B20) до 94,71 мкм (электрод КК-50Н Кисвель). Это показывает, что в радиусе 5 м от источника размер частиц после поглощения водой изменяется в очень широком диапазоне. В этом случае только часть мелких частиц способна образовывать относительно стабильные аэрозоли, тогда как крупные частицы подвержены быстрому осаждению, если они не содержат полостей.Независимо от причин образования крупных частиц (вторичная агломерация в воздухе и воде или образование брызг), их присутствие при поглощении водой указывает на возможность их поглощения телом сварщика. Минимальный размер частиц, потенциально поглощаемых корпусом сварщика частиц в различных точках рабочей зоны, определялся с помощью электрода МР-3 с рутиловым покрытием (Ø3 мм) (рис. 2).

Гранулометрический состав WF в режиме «Nano» (стержень MR-3 с рутиловым покрытием).

Таким образом, исследованы особенности образования дымовых частиц фракции РМ 10 во всем пространстве рабочей зоны с использованием промышленных электродов Cho Sun CR-13, UONI-13/5, Bridge Brand J-421, ESAB. ОК-46 с различными видами покрытия (рис. 1 и 3, таблицы 1 и 2). В таблице 2 представлены средние значения результатов измерений. Различия в значениях не превышают 12%. По другим справочным данным, наличие частиц РМ 10 в воздухе рабочих помещений колеблется в пределах 15–80% (в зависимости от типа производственного объекта) 25 .Таким образом, максимальные уровни загрязнения частицами фракции PM 10 наблюдаются в рабочем пространстве при проведении дуговой сварки (таблица 2). На рис. 3 представлены трехмерные модели распределения частиц РМ 10 в рабочем пространстве при приложенной силе тока 150 А и использовании различных типов покрытых электродов. Трехмерные модели с приложенной силой тока 100 А были представлены в предыдущих исследованиях 23,24 . Эти модели представляют собой процентное содержание частиц РМ 10 фракции от общего количества ВФ в различных точках рабочего пространства.Следовательно, сложение процентов каждого из 3 направлений (↓ S, ← W, → E) соответствует 100% всех WF. Независимо от типа используемых электродов, трехмерные модели распределения частиц РМ 10 в плоскости пола имели гофрированную морфологию. Все 3D-модели демонстрируют высокие концентрации частиц РМ 10 на расстояниях 0–3 м и 4–5 м от источника эмиссии (рис. 3). Эта особенность может быть связана с высотой источника излучения от линии пола (0.8 м). Дымовое облако, по-видимому, достигает уровня Q (РМ 10 )> 60% даже на расстоянии 5 м от зоны излучения при использовании электродов с рутиловым, основным и кислотным покрытиями и прикладываемой силой тока 150 А (Таблица 1, Рис. . 3b). Следует отметить, что это влечет за собой загрязнение пространства площадью более 280 м 3 во время сварочных работ, которое может быть вызвано всего одним электродом (~ 1 мин).

Эти модели представляют собой процентное содержание частиц РМ 10 фракции от общего количества ВФ в различных точках рабочего пространства.Следовательно, сложение процентов каждого из 3 направлений (↓ S, ← W, → E) соответствует 100% всех WF. Независимо от типа используемых электродов, трехмерные модели распределения частиц РМ 10 в плоскости пола имели гофрированную морфологию. Все 3D-модели демонстрируют высокие концентрации частиц РМ 10 на расстояниях 0–3 м и 4–5 м от источника эмиссии (рис. 3). Эта особенность может быть связана с высотой источника излучения от линии пола (0.8 м). Дымовое облако, по-видимому, достигает уровня Q (РМ 10 )> 60% даже на расстоянии 5 м от зоны излучения при использовании электродов с рутиловым, основным и кислотным покрытиями и прикладываемой силой тока 150 А (Таблица 1, Рис. . 3b). Следует отметить, что это влечет за собой загрязнение пространства площадью более 280 м 3 во время сварочных работ, которое может быть вызвано всего одним электродом (~ 1 мин). Поэтому нахождение обслуживающего персонала в этой рабочей зоне без средств защиты опасно для их здоровья (в соответствии с рис.1).

Поэтому нахождение обслуживающего персонала в этой рабочей зоне без средств защиты опасно для их здоровья (в соответствии с рис.1).

3D модели распределения частиц РМ 10 фракции WF при сварке промышленными электродами Cho Sun CR-13 ( a ), UONI-13/55 ( b ), Bridge Brand J- 421 ( c ), ЭСАБ ОК-46 ( d ) (пластины металлические ВСт-3сп, S = 8 мм, I = 150 А).

Таблица 2 Гранулометрические характеристики ВС в зависимости от силы тока дуговой сварки покрытыми электродами различных типов (металлические пластины ВСт-3сп, S = 8 мм).В таблице 3 геометрические типы 3D-моделей (ось ↑ H) указаны в соответствии с типами покрытых электродов и значениями приложенной силы тока 23,24 . Следует отметить, что амплитуды рассеивания ВФ на уровне пола (↓ S, ← W, → E) пропорциональны их геометрии рассеяния по высоте (↑ H) (рис. 3).

Таблица 3 Геометрические типы 3D-моделей в зависимости от типа покрытия электродов.

Как правило, при использовании электродов с рутиловым и кислотным типами покрытия увеличение силы тока со 100 до 150 А вызывает более равномерное рассеивание облака дыма в направлениях ↓ S, ← W, → E.Кроме того, использование покрытых электродов кислотного типа характеризуется минимальной разницей значений D 50 и Q (PM 10 ) между точками отбора проб (рис. 1, таблица 2, рис. 3а, в). Напротив, при использовании электродов с основным и рутилово-целлюлозным типами покрытий дисперсия частиц фракции РМ 10 в пространстве рабочей зоны неравномерная (рис. 3б, г) 23,24 . Это можно объяснить различной интенсивностью испарения металла, которая возникает из-за изменчивости горючего компонента сварочного пара, образующего 1,16 .Следовательно, увеличение прилагаемой силы тока вызывает снижение стабильности горения сварочной дуги. В электродах с основным типом покрытия дестабилизирующим фактором горящей дуги является наличие ионов фтора F – , играющих роль деионизаторов дуги 26 . Увеличение силы тока в процессе сварки при использовании электродов такого типа приводит к более быстрому измельчению частиц D 50 в области дыхания рабочего (↑ H), где этот параметр уменьшается более чем на два. порядков (таблица 2).Образцы, собранные из разных точек пространства, доказывают преобладание наноразмерных компонентов ВФ (<100 нм). Это соответствует ранее опубликованным результатам 1 , показывающим, что горение электродов основного типа менее стабильно по сравнению с рутиловыми. Нарастание D 50 при увеличении прилагаемой силы тока от 100 до 150 А характерно для сварки электродами рутилово-целлюлозного типа. По электродам с кислотным покрытием существенных изменений не наблюдалось (таблица 2).В результате экспериментов установлено, что максимальная опасность возникает при использовании электродов с основным покрытием и высокими значениями силы тока, в отличие от кислотных, рутиловых и рутил-целлюлозных типов, которые не доказывают свою эффективность.

Увеличение силы тока в процессе сварки при использовании электродов такого типа приводит к более быстрому измельчению частиц D 50 в области дыхания рабочего (↑ H), где этот параметр уменьшается более чем на два. порядков (таблица 2).Образцы, собранные из разных точек пространства, доказывают преобладание наноразмерных компонентов ВФ (<100 нм). Это соответствует ранее опубликованным результатам 1 , показывающим, что горение электродов основного типа менее стабильно по сравнению с рутиловыми. Нарастание D 50 при увеличении прилагаемой силы тока от 100 до 150 А характерно для сварки электродами рутилово-целлюлозного типа. По электродам с кислотным покрытием существенных изменений не наблюдалось (таблица 2).В результате экспериментов установлено, что максимальная опасность возникает при использовании электродов с основным покрытием и высокими значениями силы тока, в отличие от кислотных, рутиловых и рутил-целлюлозных типов, которые не доказывают свою эффективность. быть таким опасным. Кроме того, биологическая опасность с основным типом покрытия, по сравнению с нефтористыми электродами, увеличивается из-за выделения токсичных газов HF и SiF 4 . Также были исследованы особенности морфологии частиц и элементного состава WF, образующихся при сварке этим типом электродов (рис. 4 и 5).

быть таким опасным. Кроме того, биологическая опасность с основным типом покрытия, по сравнению с нефтористыми электродами, увеличивается из-за выделения токсичных газов HF и SiF 4 . Также были исследованы особенности морфологии частиц и элементного состава WF, образующихся при сварке этим типом электродов (рис. 4 и 5).

Изображения сканирующей электронной микроскопии морфологических типов твердых частиц, сконденсированных из пара при сварке, с использованием покрытого электрода УОНИ-13/55 основного типа – общий вид ( а ), древовидный (коралл) ( a , вставка), сплошная ( b ), полая ( c ), перфорированная ( d ), остроконечная ( e ) и структура «ядро-оболочка» ( e , вставка ).

Рисунок 5 Изображение компонентов ВФ ( a ), полученное с помощью сканирующей электронной микроскопии, а также их элементный состав – сегментный спектр «1» ( b ) и «2» ( c ) соответственно (покрыто электрод УОНИ-13/55 основного типа).

В ходе анализа были изучены основные морфологические типы ВФ и выявлены различные типы морфологии (твердые и полые сферы, структуры «ядро-оболочка» 27 , перфорированные сферы, остроконечные пластины, агрегаты древовидных (коралловых) ) формы (рис. 4b – e и 5a). Образование WF – это процесс, который включает две стадии. Сначала происходит испарение металла в зоне дуги, что приводит к диспергированию образовавшихся паров с последующими конкурирующими механизмами роста, такие как коагуляция и конденсация 8,9,28 .Таким образом, расплавленные микрочастицы стремятся к минимизации свободной энергии поверхности, уменьшению площади контакта до момента сфероидизации и достижению затем изоляции (рис. 4b – d). В случае наночастиц высокие температуры приводят к необратимым изменениям морфологии частиц (рис. 5а). Массовый нагрев частиц и потеря формы бетона являются результатом значительной активации процесса диффузионного массопереноса. Это приводит к образованию агломератов древовидной (коралловой) формы размером до ~ 100 мкм (рис. 4а, вставка; Рис. 5а) 29 . Следует отметить, что некоторые микрочастицы имеют поликристаллическую (керамическую) микроструктуру (рис. 4б, вставка). Зерна колеблющегося элементного состава образуются при окислении горящей поверхности сферических твердых частиц в атмосфере.

4а, вставка; Рис. 5а) 29 . Следует отметить, что некоторые микрочастицы имеют поликристаллическую (керамическую) микроструктуру (рис. 4б, вставка). Зерна колеблющегося элементного состава образуются при окислении горящей поверхности сферических твердых частиц в атмосфере.

По данным химического анализа (рис. 5б, в), ядро металлического состава ВФ составляют железо Fe, марганец Mn (3 класс опасности), хром Cr, никель Ni и медь Cu (2 класс опасности). , и кальций Ca, что соответствует справочным данным 6,7,30,31 .Особенностью образования дыма в процессе дуговой сварки является сочетание сбалансированного испарения и несбалансированного (горючего) перехода расплавленных компонентов в дым. Это объясняет бифракционное образование WF (Рис. 5a «Спектр 1», Рис. 5b). Следовательно, доля более мелких агломератов древовидной формы связана с нормальными условиями испарения, когда процентное содержание WF можно представить как функцию, которая зависит от состава расплавленного металла электрода и значений давления пара его элементы 26 . Содержание летучего марганца в этой фракции значительное (рис. 5б). В то же время взрывной характер испарения расплава препятствует быстрому увеличению содержания летучего марганца до равного парциального давления (рис. 5в, растровая электронная микроскопия). Поскольку соединения марганца обнаруживаются в больших концентрациях, можно сделать вывод, что почти все частицы, содержащие марганец, имеют размер фракции PM 10 .

Содержание летучего марганца в этой фракции значительное (рис. 5б). В то же время взрывной характер испарения расплава препятствует быстрому увеличению содержания летучего марганца до равного парциального давления (рис. 5в, растровая электронная микроскопия). Поскольку соединения марганца обнаруживаются в больших концентрациях, можно сделать вывод, что почти все частицы, содержащие марганец, имеют размер фракции PM 10 .

Данные о химическом составе и морфологии ВФ также важны для понимания их биологической активности и токсичности для здоровья человека.Твердые частицы микронного размера могут повредить ткани внутренних органов человека, а частицы небольшой фракции и их агломераты древовидной (коралловой) морфологии обладают высокой цитотоксичностью (рис. 4e и 5). Проникновение в организм частиц PM 10 (в основном наночастиц) стимулирует защитную реакцию, которая запускает воспалительные процессы, включая даже развитие тромбоза 32 . С уменьшением размеров частиц их инфильтрационная способность увеличивается, а также увеличивается вероятность попадания в кровь человека. Сверхмелкие частицы могут легко проникать в легкие через мембраны альвеолярного гребня 10 . Нарушение микроциркуляции в организме человека в конечном итоге приводит к развитию заболеваний сердечно-сосудистой системы и увеличивает риск рака (лейкоз, рак легких), сердечного приступа и апоплексического удара 33,34,35,36 .

Сверхмелкие частицы могут легко проникать в легкие через мембраны альвеолярного гребня 10 . Нарушение микроциркуляции в организме человека в конечном итоге приводит к развитию заболеваний сердечно-сосудистой системы и увеличивает риск рака (лейкоз, рак легких), сердечного приступа и апоплексического удара 33,34,35,36 .

Хроническое воздействие марганца на организм человека может вызывать генетические мутации и дегенерацию функции ЦНС.Этот негативный эффект аналогичен паркинсонизму по природе 37,38 . Наличие марганца в покрытых электродах основного типа летучих соединений фтора (KCaF 3 -CaF 2 , Na 2 SiF 6 ) и высокая основность огольной фазы способствует интенсивному выделению щелочной и соединения щелочно-земельных металлов в ВФ (в частности, кальций Ca) (рис. 5б, в) 5 . Присутствие в ВФ летучих соединений фтора может привести к развитию астмы 39,40 .Кроме того, было доказано, что соединения хрома (Cr) и никеля (Ni), содержащиеся в сварочной проволоке и свариваемых металлах, оказывают канцерогенное влияние на организм человека (рис. 5b, c) 41,42 .

5b, c) 41,42 .

Работникам данной области необходим постоянный биомониторинг крови и мочи с целью оценки и контроля общих рисков для здоровья. Кроме того, предупреждающие текстовые и фото-сообщения о потенциальных рисках в зонах сварки могут помочь донести информацию об уровнях опасности «промышленных объектов» до сотрудников и посетителей.В свою очередь, использование сварочных стержней с низким уровнем дыма и / или устранение сварочного дыма за счет использования альтернативных методов сварки, таких как сварка трением (твердотельный процесс), позволит исключить отрицательные выбросы сварочных паров в атмосферу.

Исследования электродных материалов и вольт-амперные характеристики электролиза воды in situ, проводимого в pH-нейтральном электролите в биоэлектрохимических системах. диоксид углерода в широкий спектр продуктов с добавленной стоимостью в биоэлектрохимических системах с электролизом воды in situ в среде культивирования, также известный как гибридные био-неорганические системы (ГБЖ).

Однако расширение этого процесса требует преодоления присущих ограничений низкой энергоэффективности, частично связанных с pH-нейтральным электролитом с низкой проводимостью. Большинство исследований в этой области сосредоточено на культивировании бактерий, в то время как анализу и оценке характеристик электродного материала пока уделяется мало внимания в литературе. Поэтому в настоящей работе электролиз in situ pH-нейтральной среды для выращивания HOB проводили с различными комбинациями электродных материалов.Помимо обычных типов электродов, были подготовлены и испытаны электроды с покрытиями из кобальта с большим содержанием земли и сплава никель-железо, известных своей каталитической активностью в кинетически медленной реакции выделения кислорода (OER), в качестве потенциальных заменителей катализаторов из драгоценных металлов. . Выращивание HOB с электролизом воды in situ было успешно протестировано в небольшом электробиореакторе для подтверждения экспериментальных результатов. Разработана упрощенная модель электролиза воды, которая применена для оценки вольт-амперных характеристик прототипа биоэлектрохимической системы.

Однако расширение этого процесса требует преодоления присущих ограничений низкой энергоэффективности, частично связанных с pH-нейтральным электролитом с низкой проводимостью. Большинство исследований в этой области сосредоточено на культивировании бактерий, в то время как анализу и оценке характеристик электродного материала пока уделяется мало внимания в литературе. Поэтому в настоящей работе электролиз in situ pH-нейтральной среды для выращивания HOB проводили с различными комбинациями электродных материалов.Помимо обычных типов электродов, были подготовлены и испытаны электроды с покрытиями из кобальта с большим содержанием земли и сплава никель-железо, известных своей каталитической активностью в кинетически медленной реакции выделения кислорода (OER), в качестве потенциальных заменителей катализаторов из драгоценных металлов. . Выращивание HOB с электролизом воды in situ было успешно протестировано в небольшом электробиореакторе для подтверждения экспериментальных результатов. Разработана упрощенная модель электролиза воды, которая применена для оценки вольт-амперных характеристик прототипа биоэлектрохимической системы. Применение разработанной модели позволяет количественно оценивать и сравнивать обратимые, омические и активационные перенапряжения различных комплектов электродов. Результаты моделирования хорошо согласуются с экспериментальными данными. Разработанная модель и собранные данные могут быть применены для дальнейшего исследования, моделирования и оптимизации систем ГБЖ.

Применение разработанной модели позволяет количественно оценивать и сравнивать обратимые, омические и активационные перенапряжения различных комплектов электродов. Результаты моделирования хорошо согласуются с экспериментальными данными. Разработанная модель и собранные данные могут быть применены для дальнейшего исследования, моделирования и оптимизации систем ГБЖ.Ключевые слова: Биоинженерия, Электрохимия, Химия материалов

1. Введение

Быстрый экономический рост и растущее потребление энергии на основе ископаемого топлива привели к более высокой концентрации загрязняющих газов в атмосфере, истощению природных ресурсов , неблагоприятные климатические воздействия и геополитическая напряженность.Глобальный переход от экономики, основанной на ископаемом топливе, к экономике, основанной на возобновляемых источниках энергии, имеет потенциал для решения вышеупомянутых проблем [1], [2]. Электроэнергия, производимая из многочисленных возобновляемых источников энергии, таких как энергия солнца и ветра, считается самой чистой формой энергии. Однако изменчивый характер этих источников приводит к техническим проблемам, связанным с хранением произведенной электроэнергии [3]. Недавно было показано, что водород, который является самым простым и легким элементом, является устойчивым и многообещающим энергоносителем в Концепции водородной экономики [4].Несмотря на то, что в настоящее время доминирующими технологиями производства водорода являются паровой риформинг, частичное окисление углеводородов и газификация угля, разработка передовых технологий производства водорода на основе возобновляемых источников энергии имеет высокий приоритет, и эта тема привлекает научный интерес. Одной из наиболее зрелых технологий производства возобновляемого водорода является электролиз воды [5]. С помощью этого метода избыточная пиковая электроэнергия из возобновляемых источников энергии применяется для выработки возобновляемого водорода, который в дальнейшем может быть использован в процессах Power-to-X для производства чистого углеродно-нейтрального топлива и химикатов [6], [7].

Однако изменчивый характер этих источников приводит к техническим проблемам, связанным с хранением произведенной электроэнергии [3]. Недавно было показано, что водород, который является самым простым и легким элементом, является устойчивым и многообещающим энергоносителем в Концепции водородной экономики [4].Несмотря на то, что в настоящее время доминирующими технологиями производства водорода являются паровой риформинг, частичное окисление углеводородов и газификация угля, разработка передовых технологий производства водорода на основе возобновляемых источников энергии имеет высокий приоритет, и эта тема привлекает научный интерес. Одной из наиболее зрелых технологий производства возобновляемого водорода является электролиз воды [5]. С помощью этого метода избыточная пиковая электроэнергия из возобновляемых источников энергии применяется для выработки возобновляемого водорода, который в дальнейшем может быть использован в процессах Power-to-X для производства чистого углеродно-нейтрального топлива и химикатов [6], [7].

Одним из подходов, привлекающих научный интерес в этом контексте, является микробный электросинтез (MES), управляемый электричеством синтез химикатов и топлива. Микробный электросинтез (MES) – это новая технология, позволяющая использовать электролиз воды и различных микроорганизмов непосредственно для восстановления диоксида углерода до соединений с добавленной стоимостью в биоэлектрохимических системах (BES). Эта концепция была впервые доказана Невином и др. [8], которым удалось восстановить диоксид углерода до ацетата и небольших количеств 2-оксобутирата, подавая электрический ток на ацетогенные микроорганизмы.Последующие исследования показали возможность применения электролиза воды и микробов на месте для эффективного производства других товаров с добавленной стоимостью. Информацию о химических веществах, которые могут образовываться в биоэлектрохимических системах, можно найти в [9] и [10]. Было показано, что водородокисляющие бактерии (HOB), метаболический рост которых основан на использовании водорода в качестве донора электронов и кислорода в качестве акцептора электронов, являются многообещающими микроорганизмами для восстановления двуокиси углерода до широкого диапазона значений – добавленные продукты [11].Волова и др. [12] обнаружили, что биологическая ценность белков, синтезируемых различными штаммами водородокисляющих бактерий, достаточна для того, чтобы рассматривать их как потенциальный источник белка для питания человека и животных. Более того, в настоящее время проводятся исследования по производству одноклеточного белка на основе HOB. Например, Matassa et al. [13] использовали автотрофные водородокисляющие бактерии для рециркуляции аммиака, полученного отгонкой воздуха на очистных сооружениях, и улавливали CO 2 вместе с водородом и кислородом, полученными при электролизе воды, в пищу и корм [13], [14].Кроме того, в Бельгии был построен пилотный завод в рамках проекта Power-to-Protein, который производит одноклеточный белок с целевой производительностью 1–2 кг в день [15]. Однако эти процессы требуют внешней подачи водорода и кислорода в биореакторы, в которых выращивают ТБО. Применение биоэлектрохимической системы с электролизом воды на месте могло бы обеспечить решение для преодоления ограничений массопереноса этого процесса и, таким образом, могло бы считаться перспективной стратегией для хранения возобновляемой электроэнергии.Торелла и др. [16] сообщили о разработке масштабируемой интегрированной биоэлектрохимической системы с использованием HOB для преобразования диоксида углерода в биомассу и изопропиловый спирт с максимальной биоэлектрохимической эффективностью 17,8% и 3,9% соответственно. Отличительной особенностью этого BES было использование анода из фосфата кобальта (CoPi), который способен проводить реакцию выделения кислорода (OER) при низких перенапряжениях при нейтральном pH. Тот же материал анода использовался в сочетании с катодом из сплава кобальт-фосфор (Co-P) в исследованиях Liu et al.[17], чтобы создать эффективную систему разделения воды для преобразования ТБО в биомассу с эффективностью примерно 55% в течение шести дней при прикладываемом потенциале 2,0 В. В дополнение к биомассе, полигидроксибутират (ПОБ), который считается промежуточное соединение микробной ассимиляции диоксида углерода было синтезировано с энергетической эффективностью 36%. Кроме того, были произведены различные сивушные спирты с эффективностью примерно от 15% до 30%. Гибридные био-неорганические (ГБЖ) системы, которые связывают микроорганизмы с химическими катализаторами для получения продуктов с добавленной стоимостью, также применялись, например, для производства аммиака [18] и бактериальной биомассы [19].

Тем не менее, расширение масштабов биоэлектрохимических процессов для выращивания HOB требует преодоления присущих ограничений низкой энергоэффективности. Целью настоящего исследования является разработка масштабируемой энергоэффективной системы для выращивания водородокисляющих бактерий. Влияние различных катализаторов выделения кислорода (OER) широко описано в литературе для электролизеров с щелочной водой, но пока существует лишь несколько исследований характеристик электролизеров в биореакторах с нейтральным pH.Далее представлена упрощенная математическая модель, основанная на моделях, разработанных для традиционных водных электролизеров. Параметры модели настроены, и модель проверена экспериментальными результатами. Модель применяется для количественной оценки и сравнения возможных источников перенапряжения в системе с различными материалами электродов.

Эта статья организована следующим образом. В разделе 2 представлены характеристики электролиза воды in situ, исходные результаты культивирования HOB с электролизом воды in situ, экспериментальная установка, использованная для испытаний электродных материалов, процедура, описывающая формирование покрытий in situ, и упрощенная модель напряжения ячейки электролизера.Параметры модели напряжения ячейки соответствуют экспериментальным результатам, и модель применяется для описания характеристик выбранных электродных материалов в Разделе 3. Наконец, Раздел 4 завершает статью.

2. Материалы и методы

В этом разделе сначала определяются особые характеристики электролиза воды in situ по сравнению с традиционными электролизерами воды. Показаны результаты выращивания ТБО с электролизом воды in situ. Далее представлены экспериментальная установка и методы, применяемые для исследований электролизера в этой статье, включая аналитическую модель, используемую для описания рабочих характеристик электролитической ячейки.

2.1. Характеристики электролиза воды in situ

Одной из ключевых проблем производства водородокисляющих бактерий на основе газовой ферментации является массоперенос газообразного водорода в среду культивирования, даже несмотря на то, что эффективность преобразования газообразного водорода достигала 81%. сообщается [13]. Проблем массопереноса можно эффективно избежать с помощью BES, где электролиз воды in situ происходит непосредственно в культуральной среде. Однако электролиз воды на месте накладывает некоторые ограничения на систему.Во-первых, температура и давление должны быть в диапазоне, благоприятном для ТК. Во-вторых, плотности тока, применяемые при электролизе воды, должны быть ограничены до уровней, не причиняющих вреда ТК. Наконец, к электролиту, который также действует как среда для выращивания, и к самим электродам предъявляются многочисленные требования. В отличие от традиционного щелочного водного электролиза, среда культивирования должна обеспечивать бактериям среду с почти нейтральным pH. Это ограничение связано с кинетически вялой реакцией выделения кислорода (OER), которая вызывает высокое перенапряжение активации.Кроме того, необходимо предотвратить побочные реакции с образованием токсичных соединений. На практике эти ограничения приводят к значительно более низкой проводимости электролита по сравнению с традиционным щелочным электролизом. Следовательно, для достижения приемлемой энергоэффективности электролиза воды должны применяться относительно низкие плотности тока, что приводит к большим площадям электродов, но при этом расстояние между электродами сводится к минимуму. Из-за большой площади электродов предпочтительны недорогие электродные материалы.Наконец, материалы электродов должны быть устойчивыми к коррозии, чтобы не выделять токсичные соединения в среду выращивания.

2.2. Эксперименты по выращиванию HOB с электролизом воды in situ

Выращивание HOB с электролизом воды in situ было успешно протестировано в небольшом электробиореакторе [20]. В исследовании использовался BES с внутренним объемом жидкости 60 мл, как показано на a. Газ CO 2 подавали в реактор, в то время как водород и кислород для роста микробов и фиксации CO 2 генерировались внутри реакционного сосуда на катоде из нержавеющей стали и титановом аноде, покрытом оксидом иридия.Электроды были изготовлены из проволоки из вышеупомянутых материалов, которые были скручены в катушки, так что поверхность каждого электрода составляла 13 см 2 .

Экспериментальная установка, используемая для испытаний культивирования: (а) схема маломасштабной биоэлектрохимической системы электролиза на месте и (б) увеличение биомассы смешанной культуры, обогащенной водородом.

В b показано увеличение биомассы культуры, обогащенной водородом. Культура представляла собой смешанную популяцию еще не идентифицированных видов, которые выработали, по крайней мере, некоторое сопротивление среде BES.В биореактор подавали 0,13 г ч -1 газообразного CO 2 и подавали ток электролиза 18 мА, который примерно равен плотности тока 1 мА см -2 на поверхности электродов со средней ячейкой напряжение 2,31 В.

Масса клетки увеличивается линейно, так как рост ограничивается доступностью водорода. Предполагая, что фарадеевская эффективность электролиза воды и полного потребления водорода равна единице, кажущийся выход биомассы из водорода был рассчитан равным 2.5 г биомассы / моль H 2 . Matassa et al. собрали биомассу для получения водорода для различных видов HOB, культивируемых с газообразным водородом [13].

Опубликованные значения варьируются между 1,12 г биомассы / моль H 2 –4,64 г биомассы / моль H 2 , поэтому культивирование HOB с электролизом in situ дает выход биомассы, сравнимый с газообразным. H 2 выращивание кормов, но без необходимости обращения с легковоспламеняющимися и потенциально взрывоопасными газообразными водородными смесями и газообразными водородно-кислородными смесями и их хранении.

Объемная производительность биомассы во время испытания культивирования ниже 15 мг л -1 ч -1 , в то время как производство водорода является ограничивающим фактором для роста. Следовательно, скорость производства водорода должна быть увеличена для увеличения объемной производительности электробиореактора. Следовательно, для повышения производительности необходимо увеличить плотность тока или площадь электродов. В этой статье исследуются электродные материалы для увеличения плотности тока без снижения эффективности.

2.3. Экспериментальная установка для исследования электродного материала

Экспериментальная установка представлена на рис. Установка состоит из следующих элементов: (i) электролизер с площадью поперечного сечения 2,6 см 2 и начальным расстоянием между электродами 3 мм, (ii) потенциостат WaveNow для проведения электрохимических измерений, (iii) ) водяную баню с погружным нагревателем Lauda, чтобы поддерживать систему, оптимальную для температуры культивирования бактерий 33 ° C∘, и (iv) насос постоянного потока для циркуляции среды через внешний сосуд, оборудованный датчиком температуры.Различные комбинации материалов электродов, таких как нержавеющая сталь (SS), никель (Ni), графит (C), платина (Pt), фосфат кобальта (CoPi), никель-железо (NiFe) и диоксид иридия (IrO 2 ). ), нанесенных на титановую подложку. Нержавеющая сталь является широко используемым материалом из-за относительно низкой стоимости и высокой коррозионной стойкости в большинстве сред. Применимость материала SS 304 для выращивания HOB была впервые изучена в [16], в то время как влияние модификации поверхности нержавеющей стали или углерода электрокатализаторами CoPi или CoP было дополнительно изучено в последующих современных исследованиях той же исследовательской группы [17]. , [18], [19].Однако было показано, что HOB влияет на коррозию низкоуглеродистых сталей [21]. Кроме того, было упомянуто, что выбранная сталь 316L уязвима к микробной коррозии, и следует выбрать другую сталь, если электроды без покрытия используются в течение более длительных периодов времени [22]. Платина широко используется в качестве электродного материала из-за ее стабильности, несмотря на высокую стоимость. Металлы на основе никеля широко используются в электролизерах с щелочной водой и, следовательно, используются в качестве эталона для других материалов [23].Графит также является стабильным, но не очень каталитическим материалом. В литературе показано, что покрытия CoPi являются самовосстанавливающимися и биосовместимыми [17]. Анод с покрытием IrO 2 оказался многообещающим кандидатом в экспериментах по выращиванию HOB, описанных выше. Для измерения напряжения ячейки как функции тока ячейки применялась линейная вольтамперометрия (I – V). Скорость развертки линейной вольтамперометрии была выбрана равной 10 мВ с -1 , чтобы уменьшить влияние емкостей ячеек.

Экспериментальная установка, использованная для испытаний электролиза: (а) поперечное сечение ячейки электролизера, (б) фотография экспериментальной установки.

Минеральная среда, используемая для биоэлектрохимического культивирования водородокисляющих бактерий, приготовленная по рецепту DSM-81-LO4 в Центре технических исследований Финляндии VTT, использовалась в качестве электролита в исследовании. Один литр среднего раствора содержал дистиллированную воду, 50 мл фосфатного буфера, 2,3 г (KH 2 PO 4 ), 2.9 г (Na 2 HPO 4 ), 2 мл (NH 4 ) (Fe) (цитрат), 0,005 г цитрата трехвалентного аммония (16% Fe), 10 мл раствора (NaHCO 3 ) , 0,5 г (NaHCO 3 ), минеральные соли, 5,45 г (Na 2 SO 4 ), 1,19 г ((NH 4 ) 2 SO 4 ), 0,5 г (MgSO 4 ⋅5H 2 O), 0,0117 г (CaSO 4 ⋅2H 2 O), 0,0044 г (MnSO 4 ⋅1H 2 O), 0,005 г (NaVO 3 ) и 5 мл раствора микроэлементов.500 мл исходного раствора микроэлементов получали из 0,05 г (ZnSO 4 ⋅7H 2 O), 0,15 г (H 3 BO 3 ), 0,1 г (CoCl 2 ⋅6H 2 O), 0,005 г (CuCl 2 ⋅2H 2 O), 0,01 г (NiCl 2 ⋅6H 2 O) и 0,015 г (Na 2 MoO 4 ). Фосфатный буфер, цитрат аммонийного железа (III), минеральные соли и растворы микроэлементов автоклавировали отдельно. Раствор витаминов (NaHCO 3 ) стерилизовали фильтрованием.Растворы смешивали в асептических условиях при комнатной температуре. PH и проводимость среды, измеренные до и после испытаний электролизом, составляли 7 и 12 мСм см -1 соответственно.

2.4. Формирование катализатора in situ

Электроосаждение покрытий на основе распространенных землей переходных металлов первого ряда, таких как Co и Fe – Ni, считается эффективным методом модификации структуры поверхности электродов и повышения электрохимической активности. В настоящем исследовании подготовка покрытий in situ проводилась на экспериментальной установке, описанной в предыдущем разделе, на основе стратегий электроосаждения, взятых из [16] и [24].Покрытие из фосфата кобальта (CoPi) наносили электроосаждением на пластины (подложки) из графита и нержавеющей стали в растворе, содержащем 0,1 M KH 2 PO 4 и 0,5 мМ Co (NO 3 ) 2 ⋅6H 2 O и 250 мл дистиллированной деионизированной воды. Предварительная обработка образцов электродов включала полировку наждачной бумагой и промывку ацетоном и деионизированной водой. Электролитическое осаждение проводили объемным электролизом при 2 В в течение 5 часов для графитовой подложки и в течение 3 часов для подложки из нержавеющей стали.Графит и нержавеющая сталь использовались в качестве вспомогательного электрода и электрода сравнения для соответствующих экспериментов в двухэлектродной системе. Раствор с двукратно увеличенной концентрацией Co 2 + был также нанесен на подложку из нержавеющей стали для исследования влияния увеличенной массы кобальта на структуру покрытия и электрохимические характеристики синтезированного катализатора.

Формирование никель-железного (NiFe) покрытия in situ проводили методом объемного электролиза на 2.8 В в течение 15 мин в растворе, содержащем 0,1 M Na 2 SO 4 , 0,25 M NiSO 4 ⋅6H 2 O, 0,25 M FeSO 4 ⋅7H 2 O и 250 мл дистиллированная деионизированная вода. К раствору добавляли небольшое количество H 2 SO 4 , чтобы довести pH до 2. Пластину из нержавеющей стали с вышеупомянутой предварительной обработкой использовали в качестве подложки для электролитического осаждения никель-железной (NiFe) пленки. . Изображения полученных с помощью сканирующего электронного микроскопа (SEM) структур фосфата кобальта (CoPi) и никель-железо (NiFe) представлены на рис.

Изображения с помощью сканирующего электронного микроскопа (SEM) покрытия из фосфата кобальта (CoPi) на (а) графитовой подложке, (б) подложке из нержавеющей стали и (в) никель-железном (NiFe) покрытии на подложке из нержавеющей стали.

2,5. Модель ячейки

В нейтральных условиях (pH = 7) электролиз воды описывается следующими электрохимическими реакциями [7]. Полуреакция окисления в реакции анод – выделение кислорода (OER):

2h3O⟶O2 + 4H ++ 4e-, E0 = 0,817V

(1)

Полураакция восстановления в реакции катод – выделение водорода ( HER):

4h3O + 4e − ⟶2h3 + 4OH−, E0 = −0.413V

(2)

Общая реакция в электролитической ячейке:

2h3O + электрическая энергия O2 + 2h3, E0 = -1,23V

(3)