Токарные, токарно-винторезные, токарно-карусельные станки 404

Leave the search box empty to find all products, or enter a search term to find a specific product.

Сортировать по

Дата создания товара -/+

Название товара

Название производителя

Производитель:

Выбрать производителя

Астраханский станкостроительный завод

Ижевский машиностроительный завод “Ижмаш”

Красный Пролетарий, г. Москва

Московский станкостроительный завод “Красный пролетарий”

Польша

Рязанский станкостроительный завод

Средневолжский станкостроительный завод

Ульяновский машиностроительный завод

Фрунзенский машиностроительный завод

Челябинский станкостроительный завод

Чехия, TOS

Показано 1 – 31 из 31

50100

Max диаметр заготовки – 630, max длина заготовки 1500 мм. …

Описание товара

Max диаметр заготовки – 660, max длина заготовки 3000 мм.

Описание товара

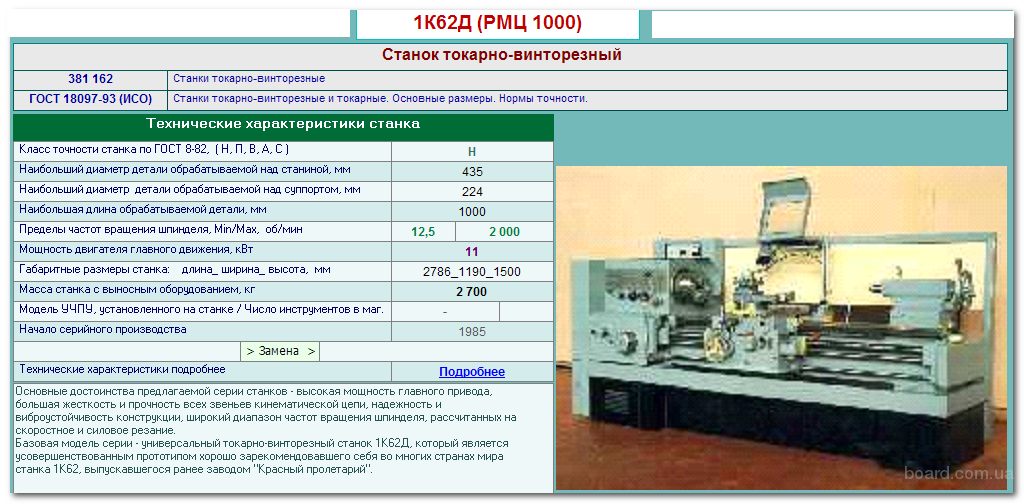

Max диаметр заготовки – 435, max длина заготовки 1000 мм.

Описание товара

Max диаметр заготовки – 630, max длина заготовки 2000 мм.

Описание товара

Max диаметр заготовки – 800, max длина заготовки 3000 мм.

Описание товара

Max диаметр заготовки – 630, max длина заготовки 2000 мм.

Описание товара

Max диаметр заготовки – 250 мм; max длина заготовки 500 …

Описание товара

Max диаметр заготовки – 250, max длина заготовки 500 мм.

Описание товара

Max диаметр заготовки – 320, max длина заготовки 710 мм.

Описание товара

Max диаметр заготовки – 550, max длина заготовки 1000 мм.

Описание товара

Max диаметр заготовки – 500, max длина заготовки 1500 мм.

Описание товара

Max диаметр заготовки – 445, max длина заготовки 1000 мм.

Описание товара

Max диаметр заготовки – 630, max длина заготовки 2800 мм.

Описание товара

Max диаметр заготовки – 500, max длина заготовки 2000 мм.

Описание товара

Max диаметр заготовки – 500, max длина заготовки 1000 мм.

Описание товара

Max диаметр заготовки – 630, max длина заготовки 1400 мм.

Описание товара

Max диаметр заготовки – 445 мм; max длина заготовки 1500 мм.

Описание товара

Max диаметр заготовки – 250 мм; max длина заготовки 500 мм.

Описание товара

Max диаметр заготовки – 800 мм; max длина заготовки 2800 мм.

Описание товара

Max диаметр заготовки – 500 мм; max длина заготовки 1000 . ..

..

Описание товара

Max диаметр заготовки – 240 мм; max длина заготовки 500 …

Описание товара

Max диаметр заготовки – 380 мм; max длина заготовки 1000 мм.

Описание товара

Max диаметр заготовки – 500, max длина заготовки 1000 мм.

Описание товара

Max диаметр заготовки – 400, max длина заготовки 1500 мм.

Описание товара

Max диаметр заготовки – 435 мм; max длина заготовки 1500 …

Описание товара

Max диаметр заготовки – 400 мм; max длина заготовки 1000 и …

Описание товара

Max диаметр заготовки – 400 мм; max длина заготовки 1500 …

Описание товара

Имеются модификации П и В. Max диаметр изделия: 320 мм

Описание товара

Max диаметр заготовки – 240 мм; max длина заготовки 500 мм.

Описание товара

Max диаметр заготовки – 250, max длина заготовки 500 мм. …

Описание товара

Max диаметр заготовки – 250 мм; max длина заготовки 500 мм.

Описание товара

Распространенные неисправности токарных станков

Описание различных неисправностей, с которыми часто приходится сталкиваться работникам токарных станков

Каким поломкам подвержены токарные станки?

Распространенные неисправности токарных станков

Люди, работающие на токарных станках, знают о том, что иногда это оборудование выходит из строя. Заметно ухудшить качество его работы могут даже, на первый взгляд, мелкие незначительные неисправности. Именно поэтому при обнаружении каких-либо нарушений необходимо срочно проводить ремонт станка .

Основная информация

Наиболее частой причиной выхода описываемого оборудования из строя является естественный износ его деталей. В состав токарного станка входит достаточно большое количество подвижных механизмов, работающих на основе подшипников, которые нуждаются в своевременной замене. Износу также постепенно подвергаются вилки включения шестерен и дистанционные кольца.

В состав токарного станка входит достаточно большое количество подвижных механизмов, работающих на основе подшипников, которые нуждаются в своевременной замене. Износу также постепенно подвергаются вилки включения шестерен и дистанционные кольца.

Среди наиболее частых проблем, которые возникают при работе токарного станка, нужно выделить следующие:

- Перегрев.

- Стук в подшипниках

- Остановку или отключение двигателя.

- Появление искр.

- Нарушение нормальных оборотов.

Эти неполадки могут быть вызваны расшатыванием пальцев щеткодержателя, деформированием якоря, нарушением работы вентиляционной системы, а также возникновением бороздок на контактных кольцах и поверхности коллектора.

Нередко возникают проблемы и с электрической системой управления токарным станком. Среди них нужно выделить:

- Разрыв обмотки.

- Межвитковые замыкания.

- Обугливания и пробои изоляционного покрытия.

Двигатель токарного станка может клинить по причине обрыва обмотки, из-за чего пропадает магнитное поле. Сила тока увеличивается практически вдвое, что может привести к перегоранию проводов на статоре или роторе. Длительная интенсивная работа токарного станка и перебои в системе охлаждения нередко вызывают абсолютный перегрев двигателя. Это можно определить по нагреву обмотки стартера, что снижает скорость вращения, приводит к появлению сильного гула и запаха плавящегося изоляционного слоя. Если шум двигателя неравномерно возрастает, это может быть вызвано ослабеванием запрессовки стали или изменением промежутка между ротором и статором.

Сила тока увеличивается практически вдвое, что может привести к перегоранию проводов на статоре или роторе. Длительная интенсивная работа токарного станка и перебои в системе охлаждения нередко вызывают абсолютный перегрев двигателя. Это можно определить по нагреву обмотки стартера, что снижает скорость вращения, приводит к появлению сильного гула и запаха плавящегося изоляционного слоя. Если шум двигателя неравномерно возрастает, это может быть вызвано ослабеванием запрессовки стали или изменением промежутка между ротором и статором.

В процессе использования токарного станка из строя может выходить и его магнитный пускатель. Обычно это вызывается такими причинами, как:

- Поломка блок-контакта.

- Обрыв цепи питания или какое-либо повреждение катушки.

- Разное время замыкания основных контактов.

- Внезапное снижение уровня напряжения в сети.

- Прилипание якоря к сердечнику.

- Окисление или засорение контактов кнопки управления.

Если вы обнаружили, что магнитный пускатель вдруг начал гудеть, это говорит о том, что возникло заедание его подвижной системы. Наиболее часто это случается из-за неверного соединения по схеме, что приводит к слабости пружинок. В результате кнопка «стоп» при нажатии выходит из строя.

Наиболее часто это случается из-за неверного соединения по схеме, что приводит к слабости пружинок. В результате кнопка «стоп» при нажатии выходит из строя.

В случае обнаружения необычных звуков при работе токарного станка, выброса масла или перегрева, а также снижения скорости вращения необходимо как можно быстрее выявить и устранить неполадки, способные привести к окончательной поломке оборудования.

Если вас интересует услуга ремонта станков , наша компания готова вам предоставить ее по самой выгодной цене в любое удобное для вас время.

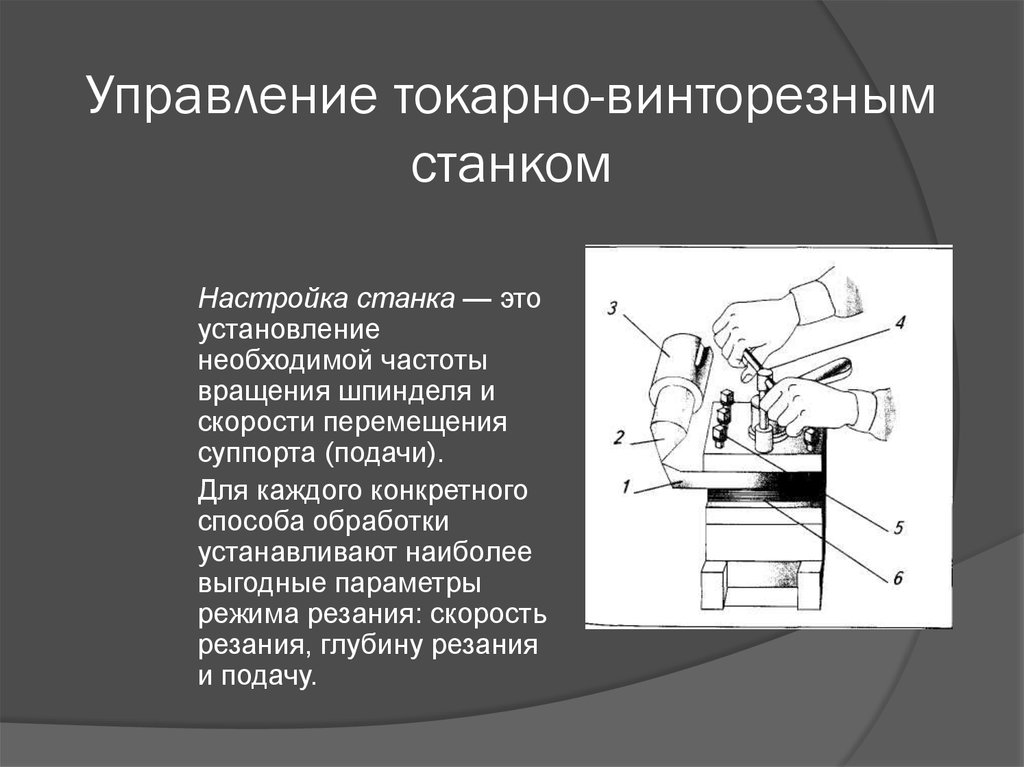

Введение – Mini-lathe.com

Если вы новичок в металлообрабатывающих станках и токарных работах, эта страница поможет вам понять некоторые основные понятия, терминологию и возможности. По сути, токарный станок, будь то деревообработка или металлообработка, вращает цилиндрическую заготовку вдоль своей оси и удаляет материал из заготовки, чтобы придать ей определенную форму.

На токарном станке по дереву режущие инструменты обычно прижимают к опоре и вручную перемещают туда-сюда и вперед-назад вдоль поверхности изделия, чтобы сформировать форму, например ножку стола.

На токарных станках по металлу режущие инструменты жестко удерживаются в резцедержателе, установленном на подвижной платформе, называемой кареткой. Инструмент перемещается внутрь и наружу с помощью маховиков и вперед и назад либо путем вращения маховика, либо под действием тока от токарного станка. В результате материал может быть удален с заготовки под очень точным контролем для получения действительно прецизионных форм.

Точность размеров составляет одну тысячную дюйма (0,001″) или одну десятую миллиметра. Из-за присущей токарному станку вращательной природы подавляющее большинство производимых на нем работ имеют в основном цилиндрическую форму. Несмотря на это, токарный станок является чрезвычайно универсальной машиной, способной производить удивительное разнообразие предметов, используемых в основном в качестве составных частей механических систем.

Изучив базовую терминологию токарного станка, ознакомьтесь с дополнительной информацией на страницах возможностей и функций.

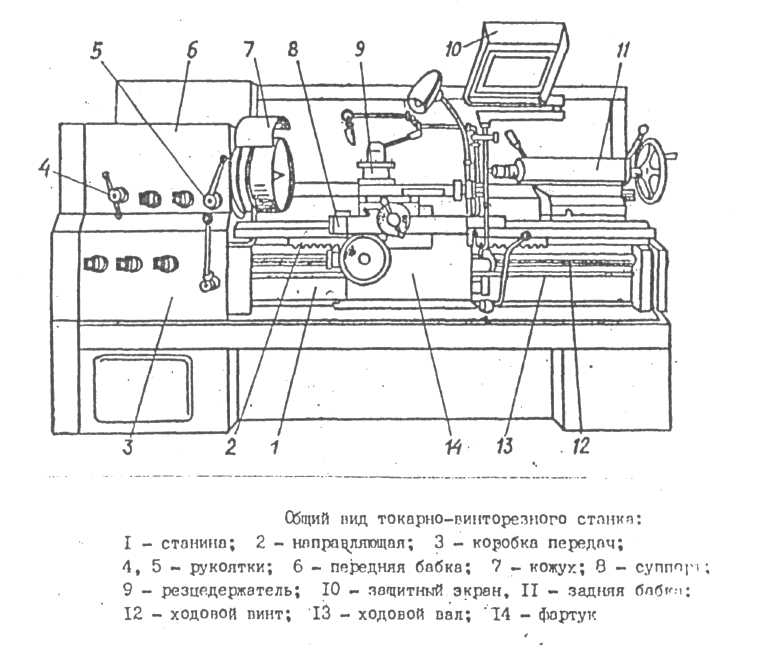

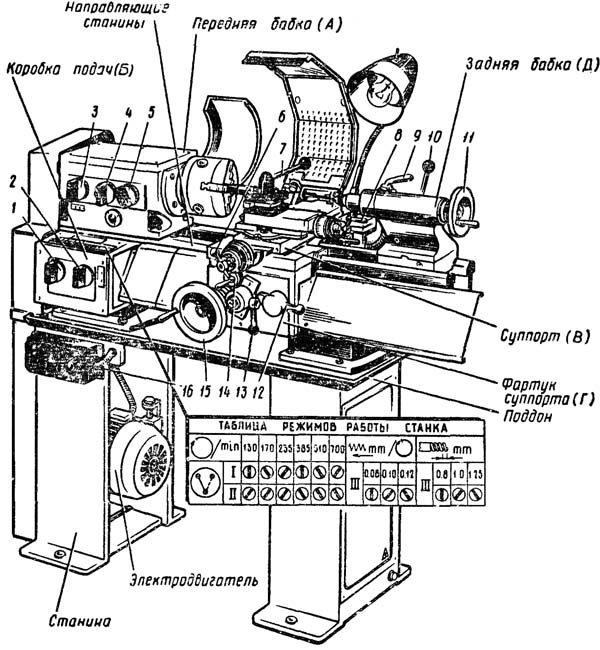

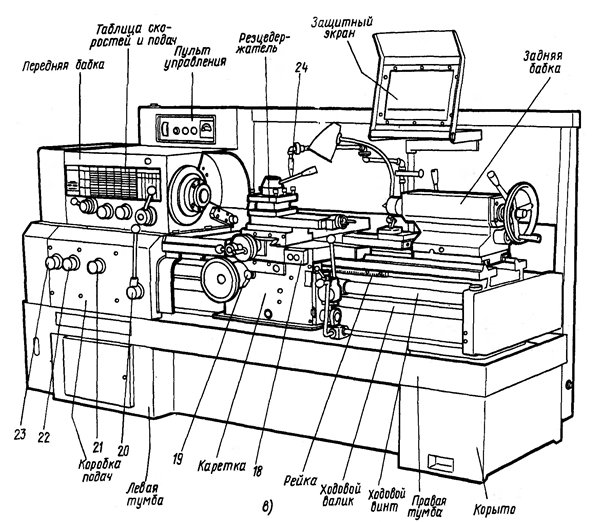

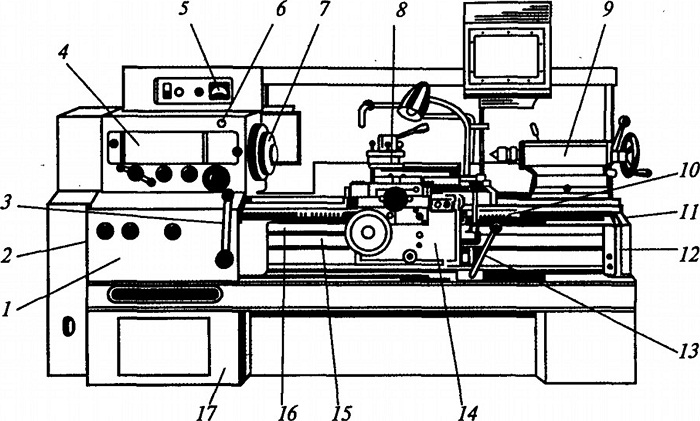

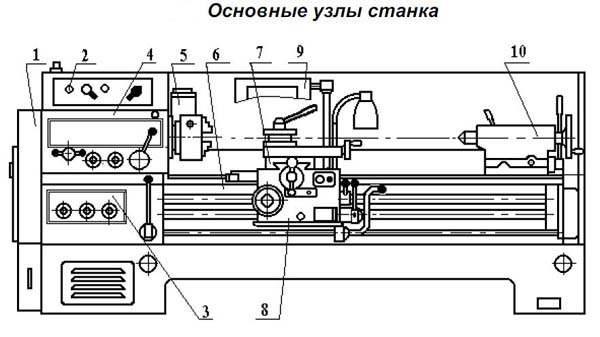

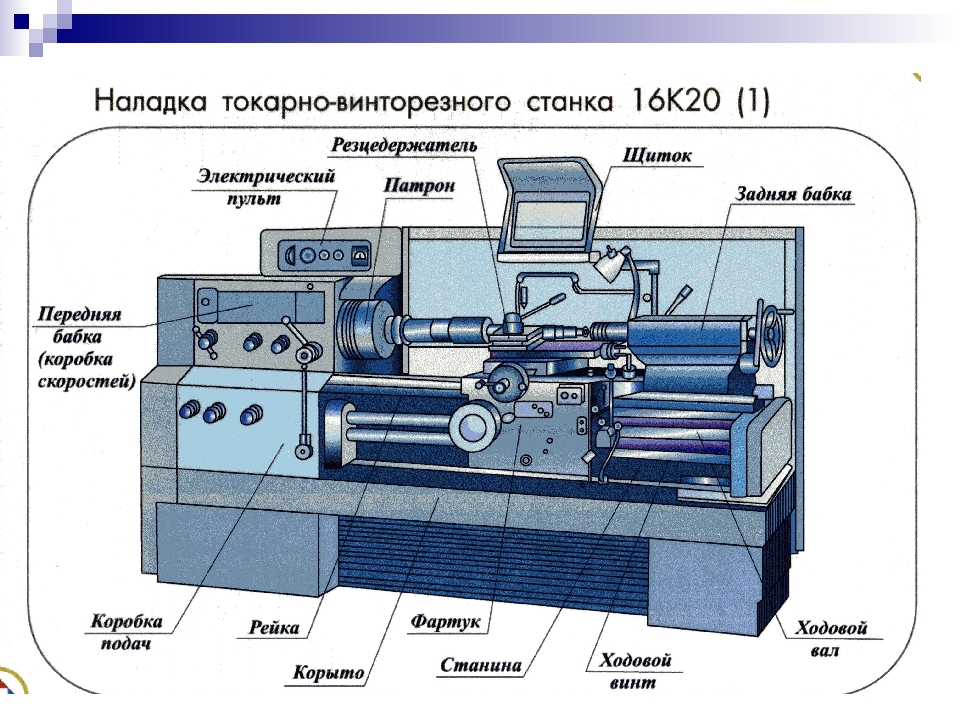

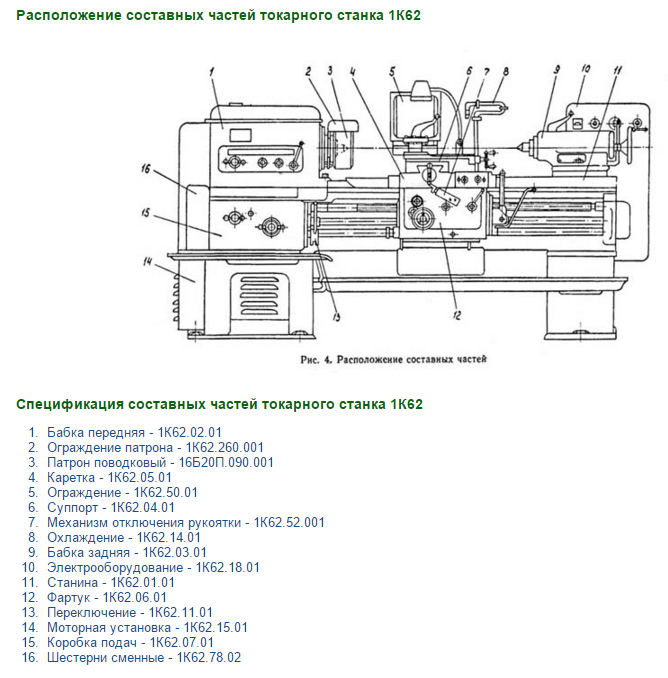

Терминология

Чтобы получить хорошее представление о токарном станке, вам необходимо знать названия различных компонентов, как показано ниже.

Каретка, в обведенной области, состоит из фартука, вертикальной отливки, на которой крепится маховик каретки, и седла (не показано), Н-образной отливки, которая перемещается по направляющим, к которым крепится фартук .

Размеры токарного станка

При сравнении размеров и рабочих мощностей токарных станков по металлу необходимо учитывать несколько основных размеров:

Диаметр поворота заготовки: на шпиндель, не задевая станину. Это первое из двух чисел, используемых для описания размера токарного станка по металлу. В случае токарных станков 7×10 или 7×12 это 7″.

Расстояние между центрами: Самая длинная деталь, удерживаемая между центром передней бабки и центром задней бабки. (дополнительную информацию см. в глоссарии ниже). Это второе из двух чисел, используемых для описания размера станка. Исходя из этого, можно ожидать, что 7×10 вместит 10 дюймов между центрами, 7×12 — 12 дюймов и 7×14 — 14 дюймов. На самом деле, из-за желаемого маркетинга, 7×10 на самом деле всего лишь 7×8. 7×12 и 7×14 — это то, что вы от них ожидаете.

в глоссарии ниже). Это второе из двух чисел, используемых для описания размера станка. Исходя из этого, можно ожидать, что 7×10 вместит 10 дюймов между центрами, 7×12 — 12 дюймов и 7×14 — 14 дюймов. На самом деле, из-за желаемого маркетинга, 7×10 на самом деле всего лишь 7×8. 7×12 и 7×14 — это то, что вы от них ожидаете.

Поворот над кареткой: Диаметр наибольшей заготовки, которая может вращаться над кареткой, не задев ее. На токарных станках 7x это около 4″

Диаметр сквозного отверстия шпинделя: Диаметр отверстия, проходящего через шпиндель. На токарных станках 7x (или на любом токарном станке со шпинделем с конусом Морзе № 3) он составляет около 3/4″. При обработке относительно длинной заготовки свободный конец заготовки может проходить через шпиндель, если его диаметр не больше диаметра сквозного отверстия.

Вот таблица, суммирующая некоторые размеры для 7×12 и 9×20 токарный станок:

| 7×12 | 9×20 | |

|---|---|---|

| Качели над кроватью | 7″ | 9″ |

| Расстояние между центрами | 12″ | 20″ |

| Поворотная тележка | 4″ | 5″ |

| Конус шпинделя | #3МТ | #3МТ |

| Диаметр сквозного отверстия шпинделя | 3/4″ | 3/4″ |

| Конус задней бабки | #2МТ | #2МТ |

Глоссарий терминов для токарных и фрезерных станков

Фартук: Передняя часть узла каретки, на которой установлен маховик каретки.

Станина: Основная опорная отливка по всей длине станка.

Между центрами: 1. Способ удержания заготовки путем установки ее между центром шпинделя передней бабки и центром шпинделя задней бабки (см. Центр). Заготовка захватывается и приводится в движение собакой.

2. Размер, представляющий максимальную длину заготовки, которую можно обточить между центрами. Токарный станок 7 × 10 имеет расстояние 10 дюймов между центрами; у токарного станка 7 × 12 расстояние между центрами составляет 12 дюймов. Поскольку чем дольше, тем лучше, производители токарных станков иногда завышают это число.

Сверло: Заостренный режущий инструмент, такой как сверло или токарное сверло, используемый для удаления металла или другого материала с заготовки.

Твердый сплав: Чрезвычайно твердый, термостойкий и износостойкий материал, используемый для изготовления режущих инструментов. В контексте станков обычно относится к карбиду вольфрама. Несмотря на то, что он очень твердый, он хрупкий и может трескаться при ударе.

Несмотря на то, что он очень твердый, он хрупкий и может трескаться при ударе.

Каретка: Узел, который перемещает резцедержатель и режущий инструмент по направляющим.

Маховик каретки: Колесо с рукояткой, используемое для перемещения каретки вручную с помощью реечной передачи.

Замок каретки: Механизм для фиксации каретки на направляющих, чтобы седло не перемещалось по направляющим во время операций торцевания. Стандартная функция для большинства больших токарных станков, но не для мини-токарных станков. Хотя легко добавить.

Литье: Металлический компонент, которому придают определенную форму путем заливки расплавленного металла в полую форму желаемой формы. После того, как металл остынет и затвердеет, фасонную отливку извлекают из формы и удаляют лишний металл, известный как оплавление.

Форма обычно изготавливается из специальной смеси песка и вяжущего и делится на две половины, которые отделяются для удаления готовой отливки. Может также относиться к процессу изготовления отливки.

Может также относиться к процессу изготовления отливки.

Процесс литья используется для изготовления большинства крупных металлических компонентов станков. Необработанные отлитые компоненты обрабатываются станками для формирования прецизионных сопряженных поверхностей, таких как направляющие токарного станка или стол фрезерного станка.

Центр: Прецизионно отшлифованный конический цилиндр с заостренным концом 60º и стержнем с конусом Морзе. Удерживается в задней бабке токарного станка для поддержки конца длинной заготовки. Может также использоваться в шпинделе передней бабки для поддержки работы между центрами на обоих концах. Также процесс точного позиционирования заготовки на одной линии с дрелью или фрезой.

Подвижный центр — это центр со встроенными подшипниками для уменьшения трения; мертвая точка не имеет подшипников, поэтому наконечник необходимо смазывать, чтобы центр и заготовка не перегревались из-за трения.

В качестве глагола — точно расположить заготовку так, чтобы центр заготовки или центр элемента, такого как отверстие, был концентричен с осевой линией токарного станка или шпинделем фрезерного станка. Может также применяться для центрирования поворотного стола или другого приспособления, удерживающего заготовку, концентрично со шпинделем фрезерного станка.

Может также применяться для центрирования поворотного стола или другого приспособления, удерживающего заготовку, концентрично со шпинделем фрезерного станка.

Центровочное сверло: 1. Короткое укороченное сверло, используемое для формирования пилотного отверстия для сверления и неглубокого потайного отверстия для крепления конца заготовки к центру.

2. Процесс сверления заготовки центрирующим сверлом

Осевая линия: Воображаемая линия, проходящая от центра шпинделя через центр ползуна задней бабки и представляющая собой центральную ось токарного станка, вокруг которой вращается заготовка.

Патрон: Зажимное устройство для закрепления заготовки на токарном станке или для удержания сверла в задней бабке. Сверлильные патроны иногда называют патронами Jacobs Chucks, торговой маркой, которая популяризировала этот тип патронов.

Соединение: Подвижная платформа, на которой устанавливается стойка для инструментов; можно установить под углом к заготовке. Также известен как составной слайд и составной отдых.

Также известен как составной слайд и составной отдых.

Составной маховик: Колесо с ручкой, используемое для перемещения составного ползуна внутрь и наружу. Также известен как комбикорм.

Зенковка: 1. Для сверления неглубокого плоскодонного отверстия, немного большего размера и концентрического с ранее просверленным отверстием, чтобы головка винта могла быть утоплена под поверхностью заготовки. С помощью специальной зенковки или концевой фрезы просверливают отверстие так, чтобы дно было ровным.

2. Отверстие, просверленное этим процессом.

Зенковка: 1. Для формирования неглубокого конусообразного отверстия вокруг просверленного отверстия меньшего диаметра. Зенковка часто используется, чтобы головка винта с плоской головкой была на одном уровне или немного ниже поверхности, в которой используется винт.

2. Режущий инструмент, похожий на сверло, с конусообразным наконечником, используемый для прорезания зенкерного отверстия. Часто сочетается с коротким наконечником сверла как «комбинированное сверло и зенкер» или центрирующее сверло.

Часто сочетается с коротким наконечником сверла как «комбинированное сверло и зенкер» или центрирующее сверло.

Поперечная подача: Маховик или кривошип, который перемещает поперечные салазки за счет вращения винта. Также действие по перемещению поперечного суппорта с помощью маховика поперечной подачи.

Поперечный суппорт: Платформа, которая перемещается перпендикулярно оси станка под управлением маховика поперечного суппорта.

Маховик для поперечных салазок: Колесо с ручкой, используемое для перемещения поперечных салазок внутрь и наружу. Также известен как поперечная подача.

Режущий инструмент: Инструмент для резки или удаления металла или другого материала. Может относиться к любому типу режущего инструмента, такого как сверло, развертка или токарное долото. Токарное долото обычно имеет квадратное сечение с заостренным концом на одном конце. Он изготовлен из очень твердого и термостойкого материала, такого как быстрорежущая сталь или разновидность карбида.

Мертвая точка: Токарный центр, изготовленный из цельного куска стали без подшипников, обычно используемый для поддержки конца задней бабки относительно длинной гибкой заготовки. Поскольку подшипников нет, наконечник необходимо хорошо смазать, чтобы он не нагревался из-за трения. См. также: Живой центр.

Собака: Также известна как Токарная собака или Dogleg. Г-образный переходник, обычно изготовленный из чугуна, с отверстием для заготовки и стопорным винтом для фиксации заготовки. Используется для зажима заготовки и приложения к ней вращательного усилия, когда заготовка установлена между центрами вместе с планшайбой.

Собачка входит в отверстие в планшайбе, чтобы приложить усилие к заготовке. Используется вместо патрона, особенно в работе до 1940-х годов, и/или при нарезании конусов путем смещения задней бабки.

Ласточкин хвост или салазки типа «ласточкин хвост»: Поверхность скольжения между двумя близко подходящими компонентами на станке, таком как поперечный салазок токарного станка. Ласточкин хвост гарантирует, что два компонента могут двигаться точно линейно с очень небольшим движением из стороны в сторону.

Ласточкин хвост гарантирует, что два компонента могут двигаться точно линейно с очень небольшим движением из стороны в сторону.

Назван так потому, что при виде с торца он похож на форму голубиного хвоста. Также распространенный тип соединения, используемый в деревообработке и названный так по той же причине.

Лицевая пластина: Металлическая пластина с плоской поверхностью, которая устанавливается на шпиндель токарного станка для удержания деталей неправильной формы.

Торцевание: Токарная операция, при которой металл удаляется с конца заготовки для создания гладкой перпендикулярной поверхности или торца. Режущий инструмент перемещается по направляющим, поворачивая маховик с поперечными салазками, также известный как поперечная подача.

Штифт: Отрезок из стали или латуни с ромбовидным поперечным сечением, который входит в зацепление с одной стороной ласточкиного хвоста и может регулироваться с помощью винтов, чтобы компенсировать любой провис в ползунке ласточкина хвоста. Используется для регулировки ласточкиного хвоста для оптимальной герметичности и компенсации износа.

Используется для регулировки ласточкиного хвоста для оптимальной герметичности и компенсации износа.

Полугайка или полугайка: Гайка, состоящая из двух половинок, которые зажимают ходовой винт под управлением рычага полугайки для перемещения каретки под действием силы, приводимой от ходового винта. Полугайка обычно имеет длину 6-10 полных витков резьбы для распределения движущей силы по большей площади.

Полугайка: Рычаг Рычаг для сцепления каретки с ходовым винтом для перемещения каретки под действием силы.

Маховик: Колесо, поворачиваемое вручную для перемещения компонента токарного станка или другого станка. Часто будет иметь ручку, отходящую от передней поверхности. Рукоятка облегчает быстрое вращение маховика.

Запас: Расстояние между вершиной шпинделя (или патрона) и столом фрезерного станка или сверлильного станка.

Передняя бабка: Основная отливка установлена на левом конце станины, в которой установлен шпиндель. В нем находятся шестерни переключения скорости вращения шпинделя.

В нем находятся шестерни переключения скорости вращения шпинделя.

Быстрорежущая сталь (HSS): Сплав стали, используемый для режущих инструментов, таких как токарные долота и сверла. HSS обладает высокой устойчивостью к потере твердости из-за нагрева от трения. При использовании для токарных станков заготовка из быстрорежущей стали шлифуется до нужной формы на настольном шлифовальном станке.

Прерванная резка: Операция резания на токарном или фрезерном станке, при которой поверхность, вдоль которой движется режущий инструмент, имеет зазоры или отверстия. Таким образом, режущее действие инструмента «прерывается» каждый раз, когда он проходит через такое отверстие.

Из-за вибрации, вызванной этим процессом, необходимо соблюдать особую осторожность, чтобы убедиться, что режущий инструмент и заготовка надежно закреплены, чтобы они не болтались. На фрезерном станке головка должна быть надежно зафиксирована, чтобы она не соскальзывала.

Патрон Jacobs: Стандартный патрон для сверла, в котором используется внешнее кольцо с зубчатым венцом и шпонка патрона, которая входит в зацепление с кольцом с зубчатым венцом, чтобы очень плотно удерживать сверло. До появления «бесключевых» патронов они повсеместно использовались на ручных дрелях и сверлильных станках. Jacobs — торговая марка, которая часто используется как общее название для патронов этого типа.

Конус Jacobs: Одна из нескольких стандартных спецификаций для конических хвостовиков инструментов. Конические валы на инструментах входят в зацепление с соответствующим конусом в токарном станке, сверлильном станке, шпинделе фрезерного станка или на поворотном столе или подобных инструментах.

Конусы прецизионно обработаны, и при правильном сопряжении, отсутствии масла и песка инструмент плотно и соосно удерживает шпиндель станка. После сопряжения инструменты, удерживаемые конусом, необходимо удалить, высвободив их, вбивая мягкий стержень с задней части инструмента с помощью молотка или винта для приложения усилия.

Ходовой винт: Прецизионный винт, проходящий по всей длине станины. Используется для привода каретки под действием силы при точении и нарезании резьбы. Меньшие ходовые винты используются внутри поперечного суппорта и компаунда для точного перемещения этих частей.

Промышленные токарные станки имеют отдельный привод для механической подачи и резервируют ходовой винт для нарезания резьбы, чтобы уменьшить ненужный износ ходового винта.

Подвижный центр: Токарный центр со встроенными шарикоподшипниками, которые позволяют наконечнику вращаться независимо от конического конца, чтобы уменьшить трение при использовании центра для поддержки конца заготовки. См. Мертвая точка.

Длинный конус: Конус, вырезанный на токарном станке, который обычно слишком длинный, чтобы его можно было вырезать из-за смещения соединения. На многих токарных станках задняя бабка состоит из двух компонентов, верхняя часть которых может быть смещена относительно оси станка.

Заготовка просверлена по центру на обоих концах и поддерживается между центрами с помощью собачки для перемещения заготовки. Задняя бабка смещена на нужный угол конусности. При перемещении каретки по направляющим режущий инструмент остается параллельным оси токарного станка, но заготовка обрезается по конусу, поскольку он смещен.

Токарные станки промышленного класса иногда имеют конусную насадку, позволяющую нарезать длинные конусы без смещения задней бабки. По мере того, как каретка перемещается по направляющим, конусное приспособление перемещает поперечные салазки внутрь или наружу с постоянной скоростью, что приводит к конусообразному разрезу.

Станок: Станок, такой как токарный станок, сверлильный станок или фрезерный станок, предназначенный для придания формы металлу и другим материалам с высокой степенью точности. Типичная размерная точность составляет порядка тысячных долей дюйма или сотых долей миллиметра. Станки могут варьироваться от размера настольного компьютера до огромных машин весом в несколько тонн, используемых для промышленных работ.

Механическая обработка: Процесс придания формы металлу или другому материалу с использованием станков, таких как токарный станок или фрезерный станок. Большинство операций механической обработки, таких как сверление или токарная обработка, отрезают лишний материал, оставляя желаемую форму и размеры.

Конус Морзе: Конус определенных размеров, используемый для сопряжения соответствующих охватываемых и охватывающих деталей таким образом, чтобы они плотно и концентрически сцеплялись друг с другом. Конусы бывают разных размеров, например № 0, № 1, № 2, № 3 и т. д., причем большее число соответствует большему размеру. Шпиндель мини-токарного станка имеет конус Морзе № 3, а цилиндр задней бабки имеет конус Морзе № 2.

Пилотное отверстие: Неглубокое отверстие, обычно конусообразное, просверливаемое в качестве начального отверстия перед тем, как просверлить более глубокое отверстие. Направляющее отверстие помогает гарантировать, что сверло входит в материал в нужном месте и не смещается и не смещается, когда долото начинает врезаться в просверливаемый материал.

Перо: Часть сверлильного станка, фрезерного станка, задней бабки токарного станка или другого станка, которая выдвигается и втягивается в часть станка под управлением ручного рычага или маховика. Как правило, пиноль имеет стандартный конус для удержания патрона или другого приспособления для крепления инструмента.

Конус R8: Стандартный конус, наиболее часто используемый для отверстия шпинделя и инструментальных хвостовиков фрезерных станков среднего размера. Конические хвостовики обеспечивают точную концентричность станков со шпинделем и противостоят боковым силам, возникающим при фрезеровании.

Конусы R8 считаются «саморасцепляющимися», т. е. для их отрыва от шпинделя при смене инструмента требуется небольшое усилие или вообще не требуется никакого усилия.

Рейка и шестерня: Механизм для перемещения линейной передачи (рейки) путем поворота круглой шестерни (шестерни). Используется для преобразования вращательного движения, обычно маховика, в управляемое линейное движение. Типичным примером является механизм фокусировки микроскопа.

Типичным примером является механизм фокусировки микроскопа.

Седло: Отливка, часто имеющая форму буквы «Н», если смотреть сверху, которая едет по дорогам. Наряду с фартуком он является одним из двух основных узлов, из которых состоит вагон.

Короткий конус: Конус, вырезанный на токарном станке, достаточно короткий по длине, чтобы его можно было обрезать, сместив компаунд под желаемым углом конуса.

Уступ: Точка, в которой заготовка резко меняется от одного диаметра к другому.

Шпиндель: Основной вращающийся вал, на котором установлен патрон или другое удерживающее устройство. Он установлен в прецизионных подшипниках и проходит через переднюю бабку. В более общем смысле основная вращающаяся часть станка.

Сквозное отверстие шпинделя: Размер, указывающий минимальный диаметр отверстия, проходящего через шпиндель. Заготовка меньшего диаметра может проходить через шпиндель, что облегчает работу с длинными заготовками.

На мини-токарном станке это 3/4″, но его можно безопасно развернуть до 13/16″. Обратите внимание, что рядом с передней частью шпинделя отверстие сужается для удержания конического инструмента и больше 3/4″, если смотреть на шпиндель.

В наличии: 1. Кусок металла или другого материала, обрабатываемый на токарном станке

2. Исходный материал, такой как металлический стержень, который будет обрезан до рабочего размера и обработан на станке

Поворот: Размер, представляющий заготовку наибольшего диаметра, обрабатываемую на токарном станке может вращаться. Все мини-токарные станки 7×10, 7×12 и 7×14 имеют 7-дюймовый поворот, а это означает, что максимальный размер обрабатываемой детали, которая может вращаться без удара о станину, составляет 7 дюймов в диаметре.

Связанный размер, Поворот над кареткой или Поворот над поперечными салазками, представляет собой заготовку максимального диаметра, которая может вращаться на поперечных салазках. Это около 4 дюймов на токарных станках 7x, поэтому любая заготовка длиннее примерно 3 дюймов не может быть больше 4 дюймов в диаметре.

Это около 4 дюймов на токарных станках 7x, поэтому любая заготовка длиннее примерно 3 дюймов не может быть больше 4 дюймов в диаметре.

Задняя бабка: Чугунный узел на правом конце токарного станка, который может скользить по направляющим и фиксироваться на месте. Используется для удержания длинных изделий на месте или для установки сверлильного патрона для сверления в конце изделия.

Маховик задней бабки: Колесо с рукояткой, используемое для перемещения штока задней бабки внутрь и наружу отливки задней бабки.

Поршень задней бабки: Поршневой вал, который можно перемещать внутрь и наружу задней бабки, поворачивая маховик задней бабки. Также известен как перо. Имеет коническое внутреннее отверстие для хвостовика с конусом Морзе.

Вал или плунжер выдвигается или отводится вращением маховика задней бабки, расположенного на правом конце задней бабки. Шток обычно имеет маркировку в дюймах и/или миллиметрах и может быть заблокирован в определенной точке с помощью стопорного рычага.

Конусность: 1. Равномерное постепенное изменение диаметра заготовки.

2. Процесс резки заготовки для получения конического диаметра.

3. Конусная часть заготовки, вырезанная на токарном станке.

4. Конусный конец инструмента или шпинделя, соответствующий стандартному шаблону, такому как конус Морзе, конус Джейкобса или конус R8.

Сквозное отверстие: Отверстие, проходящее через шпиндель. Стержни меньшего диаметра, чем сквозное отверстие, могут проходить через отверстие, что позволяет обрабатывать концы стержня, которые в противном случае были бы слишком длинными для токарного станка.

Инструмент: Режущий инструмент, используемый для удаления металла с заготовки; обычно изготавливаются из быстрорежущей стали или карбида.

Заготовка для инструмента: Кусок быстрорежущей стали, из которого на настольном шлифовальном станке вытачивают режущий инструмент. Обычно квадрат 5/16 дюйма на длину 2 1/2 дюйма для использования на мини-токарном станке.

Стойка для инструмента: Удерживающее устройство, установленное на компаунде, в котором зажимается режущий инструмент.

Токарная обработка: Токарная операция, при которой металл удаляется с внешнего диаметра заготовки, уменьшая ее диаметр до желаемого размера.

Способы: Прецизионно отшлифованные поверхности вдоль верхней части станины, на которой ездит седло. Пути точно выровнены с осевой линией токарного станка.

Работа или заготовка: Материал удерживается на токарном станке для обработки. Обычно это стержень или цилиндр из металла или пластика, но он также может иметь более сложную форму, например, отливку двигателя модели самолета.

| Важность | Виды деятельности |

|---|---|

Управление машинами и процессами – использование либо механизмов управления, либо прямой физической активности для управления машинами или процессами (за исключением компьютеров или транспортных средств). | |

Проверка оборудования, конструкций или материалов. Проверка оборудования, конструкций или материалов для выявления причин ошибок или других проблем или дефектов. | |

Получение информации – Наблюдение, получение и иное получение информации из всех соответствующих источников. | |

Оценка информации для определения соответствия стандартам — использование соответствующей информации и индивидуальных суждений для определения того, соответствуют ли события или процессы законам, правилам или стандартам. | |

Мониторинг процессов, материалов или окружения — Мониторинг и анализ информации о материалах, событиях или окружающей среде для обнаружения или оценки проблем. | |

Обращение с предметами и их перемещение. Использование рук и рук при перемещении, установке, размещении и перемещении материалов, а также манипулировании вещами. | |

Принятие решений и решение проблем — анализ информации и оценка результатов для выбора наилучшего решения и решения проблем. | |

Идентификация объектов, действий и событий – Идентификация информации путем классификации, оценки, распознавания различий или сходств и обнаружения изменений в обстоятельствах или событиях. | |

Общение с руководителями, коллегами или подчиненными — Предоставление информации руководителям, коллегам и подчиненным по телефону, в письменной форме, по электронной почте или лично. | |

| Документирование/регистрация информации – ввод, расшифровка, запись, хранение или ведение информации в письменной или электронной/магнитной форме. | |

Ремонт и техническое обслуживание механического оборудования – Обслуживание, ремонт, регулировка и испытание машин, устройств, движущихся частей и оборудования, которые работают в основном на основе механических (не электронных) принципов. | |

Обучение и обучение других – Выявление образовательных потребностей других, разработка формальных образовательных или обучающих программ или классов, а также обучение или инструктирование других. | |

Оценка качества объектов, услуг или людей. | |

Выполнение общих физических упражнений – Выполнение физических действий, которые требуют значительного использования ваших рук и ног и движения всего тела, например, лазание, поднятие тяжестей, балансирование, ходьба, наклонение и работа с материалами. | |

Обработка информации. Сбор, кодирование, категоризация, расчет, табулирование, аудит или проверка информации или данных. | |

Обновление и использование релевантных знаний. Постоянное обновление технических знаний и применение новых знаний в своей работе. | |

Оценка количественных характеристик продуктов, событий или информации – Оценка размеров, расстояний и количеств; или определение времени, затрат, ресурсов или материалов, необходимых для выполнения рабочей деятельности. | |

Работа с компьютерами – Использование компьютеров и компьютерных систем (включая аппаратное и программное обеспечение) для программирования, написания программного обеспечения, настройки функций, ввода данных или обработки информации. | |

Коучинг и развитие других – Выявление потребностей других в развитии и обучение, наставничество или иная помощь другим в улучшении их знаний или навыков. | |

Составление, компоновка и спецификация технических устройств, деталей и оборудования. Предоставление документации, подробных инструкций, чертежей или спецификаций, чтобы рассказать другим о том, как устройства, детали, оборудование или конструкции должны быть изготовлены, сконструированы, собраны, модифицированы. | |

Установление и поддержание межличностных отношений. Развитие конструктивных и совместных рабочих отношений с другими людьми и поддержание их с течением времени. | |

Анализ данных или информации. Определение основных принципов, причин или фактов информации путем разбиения информации или данных на отдельные части. | |

Креативное мышление — разработка, проектирование или создание новых приложений, идей, отношений, систем или продуктов, включая творческий вклад. | |

Интерпретация значения информации для других – Перевод или объяснение того, что означает информация и как ее можно использовать. | |

Ремонт и техническое обслуживание электронного оборудования. Обслуживание, ремонт, калибровка, регулировка, точная настройка или испытание машин, устройств и оборудования, которые работают в основном на основе электрических или электронных (не механических) принципов. | |

Эксплуатационные транспортные средства, механизированные устройства или оборудование – Движение, маневрирование, навигация или управление транспортными средствами или механизированным оборудованием, таким как вилочные погрузчики, пассажирские транспортные средства, самолеты или плавсредства. | |

Организация, планирование и расстановка приоритетов в работе — разработка конкретных целей и планов для расстановки приоритетов, организации и выполнения вашей работы. |

, поддерживается или используется.

, поддерживается или используется.