Оправки с цилиндрической цапфой и хвостовиком конус Морзе для горизонтально-фрезерных станков ГОСТ 15069-75 | Гамма-Про

| В нашей компании Вы можете заказать поставку либо изготовление, а также, при наличии на складе, приобрести Оправки с цилиндрической цапфой и хвостовиком конус Морзе для горизонтально-фрезерных станков ГОСТ 15069-75: |

| Оправки с цилиндрической цапфой и хвостовиком конус Морзе для горизонтально-фрезерных станков ГОСТ 15069-75 | |||||||||||||||

Обозна- | Конус Морзе | Масса, кг, | Поз. | Поз.2. Шпонка* | Поз.3. | ||||||||||

ГОСТ 15074-75 | ГОСТ 23360-78 | ||||||||||||||

Обозна- | Обозна- | Кол. | Обозна- | Кол. | Обозна- | Кол. | Обозна- | ||||||||

6224-0251 | 2 | 13 | 17,780 | 10 | 225 | 100 | 0,31 | 6224-0251/001 | 7050-0663 | 1 | — | — | — | — | 6002-0162 |

6224-0252 | 285 | 160 | 0,38 | 6224-0252/001 | 7050-0662 | 2 | |||||||||

6224-0253 | 3 | 16 | 23,825 | 13 | 315 | 0,81 | 6224-0253/001 | 7050-0665 | 6002-0164 | ||||||

6224-0254 | 405 | 250 | 0,95 | 6224-0254/001 | 7050-0666 | ||||||||||

6224-0255 | 22 | 16 | 320 | 160 | 1,08 | 6224-0255/001 | 7050-0669 | 1 | 6002-0166 | ||||||

6224-0256 | 410 | 250 | 1,36 | 6224-0256/001 | 7050-0668 | 2 | |||||||||

6224-0257 | 475 | 315 | 1,56 | 6224-0257/001 | 2-6х6х70 | 1 | |||||||||

6224-0258 | 27 | 20 | 375 | 200 | 1,65 | 6224-0258/001 | 7050-0652 | 1 | — | — | 6002-0168 | ||||

6224-0259 | 490 | 315 | 1,92 | 6224-0259/001 | 7050-0656 | 2 | |||||||||

6224-0260 | 4 | 16 | 31,267 | 13 | 340 | 160 | 1,25 | 6224-0260/001 | 7050-0665 | 6002-0164 | |||||

6224-0271 | 430 | 250 | 1,34 | 6224-0271/001 | 7050-0666 | ||||||||||

6224-0261 | 22 | 16 | 350 | 160 | 1,58 | 6224-0261/001 | 7050-0669 | 1 | 6002-0166 | ||||||

6224-0262 | 440 | 250 | 1,86 | 6224-0262/001 | 7050-0668 | 2 | |||||||||

6224-0263 | 505 | 315 | 2,06 | 6224-0263/001 | 2-6х6х70 | 1 | |||||||||

6224-0264 | 27 | 20 | 360 | 160 | 1,90 | 6224-0264/001 | 7050-0651 | 1 | — | — | 6002-0168 | ||||

6224-0265 | 450 | 250 | 2,32 | 6224-0265/001 | 7050-0653 | ||||||||||

6224-0266 | 520 | 315 | 2,63 | 6224-0266/001 | 7050-0656 | 2 | |||||||||

6224-0267 | 600 | 400 | 3,00 | 6224-0267/001 | 7050-0654 | 7050-0657 | 1 | ||||||||

6224-0268 | 32 | 23 | 460 | 250 | 3,00 | 6224-0268/001 | 7050-0661 | 1 | — | — | 6002-0170 | ||||

6224-0269 | 525 | 315 | 3,42 | 6224-0269/001 | 7050-0675 | 2 | |||||||||

6224-0270 | 610 | 400 | 3,98 | 6224-0270/001 | 7050-0671 | 7050-0674 | 1 | ||||||||

| Конструкция и размеры корпусов | |||||||||||||

Обозначения корпусов | Конус Морзе | Масса, кг, | |||||||||||

6224-0251/001 | 2 | 13 | 225 | 85 | 17,780 | 10 | M12x1,5 | 136 | 36 | 20 | 70 | 10 | 0,28 |

6224-0252/001 | 285 | 140 | 196 | 0,34 | |||||||||

6224-0253/001 | 3 | 16 | 315 | 23,825 | 13 | М16х1,5 | 202 | 42 | 87 | 0,75 | |||

6224-0254/001 | 405 | 230 | 292 | 0,86 | |||||||||

6224-0255/001 | 22 | 320 | 140 | 16 | М20х2 | 210 | 50 | 25 | 0,98 | ||||

6224-0256/001 | 410 | 230 | 300 | 1,23 | |||||||||

6224-0257/001 | 475 | 300 | 365 | 1,42 | |||||||||

6224-0258/001 | 27 | 375 | 180 | 20 | М24х2 | 264 | 64 | 32 | 1,49 | ||||

6224-0259/001 | 490 | 300 | 379 | 1,72 | |||||||||

6224-0260/001 | 4 | 16 | 340 | 140 | 31,267 | 13 | M16х1,5 | 202 | 42 | 20 | 110 | 12 | 1,20 |

6224-0271/001 | 430 | 230 | 292 | 1,27 | |||||||||

6224-0261/001 | 22 | 350 | 140 | 16 | М20х2 | 210 | 50 | 25 | 10 | 1,48 | |||

6224-0262/001 | 440 | 230 | 300 | 1,73 | |||||||||

6224-0263/001 | 505 | 300 | 365 | 1,92 | |||||||||

6224-0264/001 | 27 | 360 | 140 | 20 | M24x2 | 224 | 64 | 32 | 1,75 | ||||

6224-0265/001 | 450 | 230 | 314 | 2,14 | |||||||||

6224-0266/001 | 520 | 300 | 379 | 2,48 | |||||||||

6224-0267/001 | 600 | 380 | 464 | 2,78 | |||||||||

6224-0268/001 | 32 | 460 | 230 | 23 | М27х2 | 318 | 68 | 2,72 | |||||

6224-0269/001 | 525 | 300 | 383 | 3,11 | |||||||||

6224-0270/001 | 610 | 380 | 468 | 3,62 | |||||||||

ГОСТ 15070-75 – Оправки с поддерживающей втулкой и хвостовиком конус Морзе для горизонтально-фрезерных станков.

Конструкция и размеры

Конструкция и размерыГОСТ 15070-75

Группа Г27

Постановлением Государственного комитета стандартов Совета Министров СССР от 30 сентября 1975 г. N 2544 срок действия установлен с 01.01.1977 г. до 01.01.1982 г.*

________________

* Ограничение срока действия снято постановлением Госстандарта СССР от 26.02.82 N 875 (ИУС N 5, 1982 год). – Примечание.

ВЗАМЕН ГОСТ 15070-69

ПЕРЕИЗДАНИЕ. Май 1978 г.

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по стандартам от 26.02.82 N 876 с 01.07.82

Изменение N 1 внесено юридическим бюро “Кодекс” по тексту ИУС N 6 1982 год

1. КОНСТРУКЦИЯ И РАЗМЕРЫ ОПРАВОК

1.1. Конструкция и размеры оправок должны соответствовать указанным на черт.1 и в табл.1.

________________

Размеры для справок.

1 – корпус; 2 – шпонка; 3 – гайка; 4 – кольцо по ГОСТ 15071-75; 5 – втулка поддерживающая по ГОСТ 15072-75

Черт. 1

1

Таблица 1

Размеры в мм

Обозна- | При- | Конус Морзе | Масса, кг, | Поз.1. | Поз.2. Шпонка* | Поз.3 | ||||||||||

ГОСТ 15074-75 | ГОСТ 23360-78 | |||||||||||||||

Обозна- | Кол. | Обозна- | Кол. | Обозна- | Кол. | |||||||||||

6224-0291 | 3 | 16 | 23,825 | 385 | 230 | 250 | 0,93 | 6224-0291/001 | 7050-0666 | 2 | – | – | – | – | 6002-0163 | |

6224-0292 | 450 | 300 | 315 | 1,38 | 6224-0292/001 | 7050-0664 | 1 | |||||||||

6224-0293 | 22 | 385 | 230 | 250 | 1,37 | 6224-0293/001 | 7050-0668 | – | – | 6002-0165 | ||||||

6224-0309 | 450 | 300 | 315 | 1,57 | 6224-0309/001 | 2-6х6х70 | 1 | |||||||||

6224-0294 | 535 | 380 | 400 | 1,83 | 6224-0294/001 | 7050-0390 | 1 | – | – | |||||||

6224-0295 | 27 | 460 | 300 | 315 | 2,13 | 6224-0295/001 | 7050-0656 | – | – | 6002-0167 | ||||||

6224-0296 | 595 | 430 | 450 | 2,80 | 6224-0296/001 | 7050-0655 | 7050-0658 | 1 | ||||||||

6224-0297 | 4 | 16 | 31,267 | 410 | 230 | 250 | 1,38 | 6224-0297/001 | 7050-0666 | – | – | 6002-0163 | ||||

6224-0298 | 22 | 415 | 1,87 | 6224-0298/001 | 7050-0668 | 6002-0165 | ||||||||||

6224-0299 | 480 | 300 | 315 | 2,07 | 6224-0299/001 | 2-6х6х70 | 1 | |||||||||

6224-0300 | 565 | 380 | 400 | 2,33 | 6224-0300/001 | 7050-0390 | 1 | – | – | |||||||

6224-0301 | 27 | 485 | 300 | 315 | 2,58 | 6224-0301/001 | 7050-0656 | – | – | 6002-0167 | ||||||

6224-0302 | 570 | 380 | 400 | 2,96 | 6224-0302/001 | 7050-0654 | 7050-0657 | 1 | ||||||||

6224-0303 | 670 | 480 | 500 | 3,40 | 6224-0303/001 | 7050-0655 | 7050-0659 | |||||||||

6224-0304 | 32 | 490 | 300 | 315 | 3,30 | 6224-0304/001 | 7050-0675 | – | – | 6002-0169 | ||||||

6224-0305 | 575 | 380 | 400 | 3,84 | 6224-0305/001 | 7050-0671 | 7050-0674 | 1 | ||||||||

6224-0306 | 675 | 480 | 500 | 4,46 | 6224-0306/001 | 7050-0672 | 7050-0677 | |||||||||

6224-0307 | 40 | 600 | 380 | 400 | 5,80 | 6224-0307/001 | 7050-0679 | – | – | 6002-0171 | ||||||

6224-0308 | 700 | 480 | 500 | 6,80 | 6224-0308/001 | 2-10х8х100 | 1 | |||||||||

________________

* Допускается применять набор шпонок, равный длине по ГОСТ 23360-78.

Пример условного обозначения оправки с конусом Морзе 3, размерами 16 мм, 385 мм:

Оправка 6224-0291 ГОСТ 15070-75

(Измененная редакция, Изм. N 1).

1.2. Маркировать: обозначение оправки и товарный знак предприятия-изготовителя.

2. КОНСТРУКЦИЯ И РАЗМЕРЫ КОРПУСОВ (поз.1)

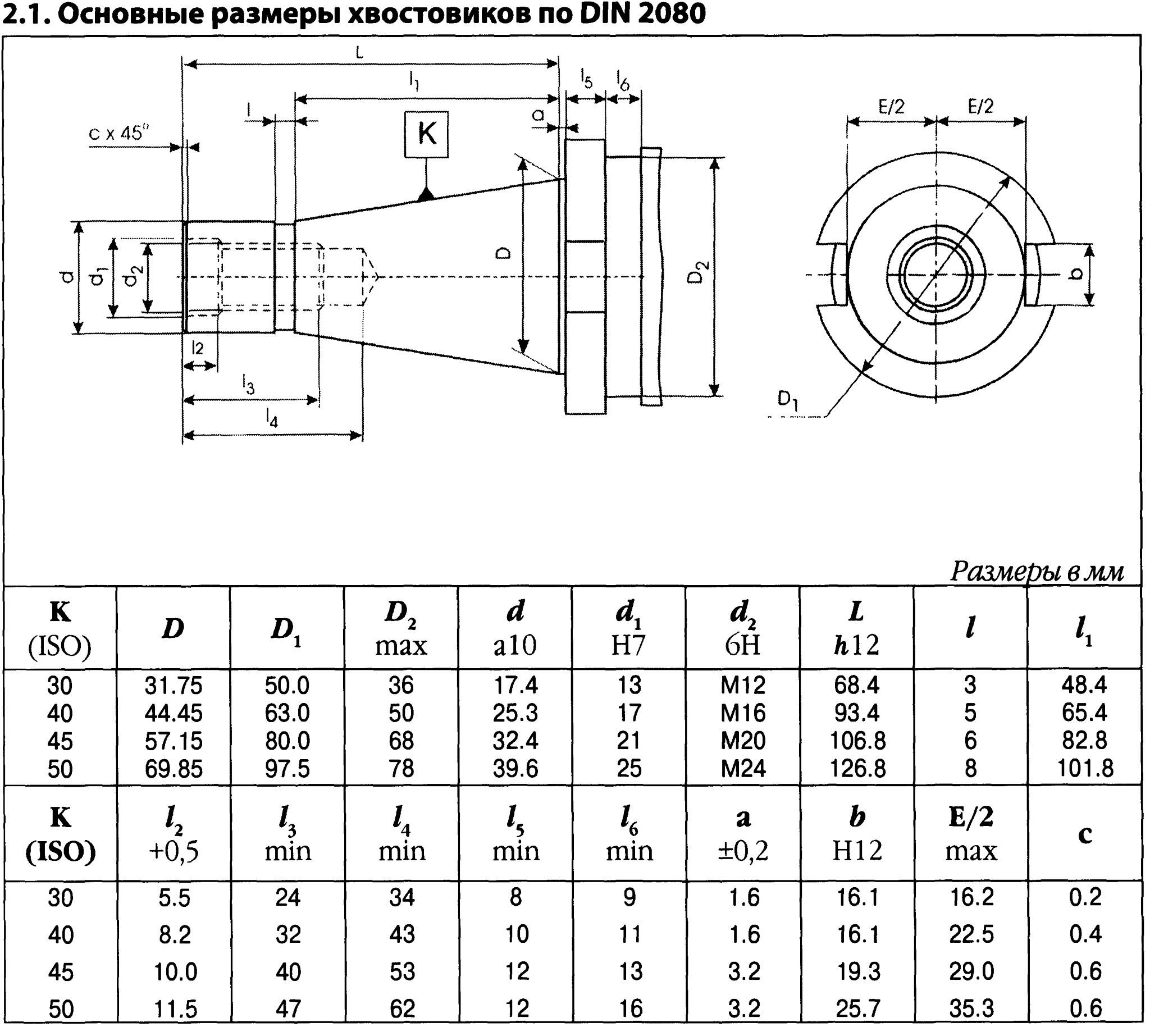

2.1. Конструкция и размеры корпусов должны соответствовать указанным на черт.2 и в табл.2.

Черт.2

Таблица 2

Размеры в мм

Обозначения корпусов | Конус Морзе | Масса, кг, | ||||||||||

6224-0291/001 | 3 | 16 | 385 | 230 | 23,825 | М16х1,5 | 13 | 272 | 22 | 87 | 10 | 0,87 |

6224-0292/001 | 450 | 300 | 337 | 1,33 | ||||||||

6224-0293/001 | 22 | 385 | 230 | М20х2 | 16 | 275 | 25 | 1,20 | ||||

6224-0309/001 | 450 | 300 | 340 | 1,39 | ||||||||

6224-0294/001 | 535 | 380 | 425 | 1,62 | ||||||||

6224-0295/001 | 27 | 460 | 300 | М24х2 | 20 | 347 | 32 | 1,92 | ||||

6224-0296/001 | 595 | 430 | 482 | 2,58 | ||||||||

6224-0297/001 | 4 | 16 | 410 | 230 | 31,267 | М16х1,5 | 13 | 272 | 22 | 110 | 12 | 1,31 |

6224-0298/001 | 22 | 415 | М20х2 | 16 | 275 | 25 | 10 | 1,70 | ||||

6224-0299/001 | 480 | 300 | 340 | 1,88 | ||||||||

6224-0300/001 | 565 | 380 | 425 | 2,12 | ||||||||

6224-0301/001 | 27 | 485 | 300 | М24х2 | 20 | 347 | 32 | 2,36 | ||||

6224-0302/001 | 570 | 380 | 432 | 2,73 | ||||||||

6224-0303/001 | 670 | 480 | 532 | 3,15 | ||||||||

6224-0304/001 | 32 | 490 | 300 | М27х2 | 23 | 351 | 36 | 2,98 | ||||

6224-0305/001 | 575 | 380 | 436 | 3,48 | ||||||||

6224-0306/001 | 675 | 480 | 536 | 4,08 | ||||||||

6224-0307/001 | 40 | 600 | 380 | М33х2 | 29 | 442 | 42 | 5,32 | ||||

6224-0308/001 | 700 | 480 | 542 | 6,26 |

Примечания:

1. Допускается изготовлять оправки с закрытым шпоночным пазом.

Допускается изготовлять оправки с закрытым шпоночным пазом.

2. Допускается шпоночный паз изготовлять сквозным по резьбовой части.

3. Для конца шпоночного паза на расстоянии от торцовой поверхности оправки, в пределах 20-25 мм размеры и шероховатость поверхностей допускается не контролировать. Другой конец паза не контролируется на длине радиусной части инструмента.

Пример условного обозначения корпуса оправки с конусом Морзе 3, 16 мм, 385 мм:

Корпус 6224-0291/001 ГОСТ 15070-75

2.2. Размеры концов оправок с конусом Морзе и технические требования – по ГОСТ 24644-81.

2.3. Размеры шпоночного паза – по ГОСТ 9472-70.

2.2, 2.3. (Измененная редакция, Изм. N 1).

2.4. Конусы Морзе – по СТ СЭВ 147-75.

2.5. Резьба – по ГОСТ 24705-81*. Допуски резьбы – по ГОСТ 16093-2004**.

__________________

* На территории Российской Федерации действует ГОСТ 24705-2004.

** На территории Российской Федерации действует ГОСТ 16093-2004. – Примечание.

– Примечание.

2.6. Проточки и фаски под резьбу – по ГОСТ 10549-80.

2.5, 2.6. (Измененная редакция, Изм. N 1).

2.7. Канавки для выхода шлифовального круга – по ГОСТ 8820-69.

2.8. Параметр шероховатости поверхностей проточек, канавок и фасок по ГОСТ 2789-73 должен быть 40 мкм.

2.9. Центровое отверстие формы А – по ГОСТ 14034-74.

2.10. Остальные технические требования – по ГОСТ 17166-71.

Заводы по производству бесшовных труб – SMS group GmbH

Бесшовные трубы — это не только наша страсть; они также являются частью нашего фонда: с тех пор, как братья Маннесманн изобрели бесшовную трубу в 1885 году, мы постоянно совершенствуем и совершенствуем процесс производства бесшовных труб. Мы тесно сотрудничаем с производителями труб и партнерами, которые обслуживают нефтегазопромысловую, строительную и автомобильную отрасли, чтобы наши технологии и решения соответствовали требованиям рынка труб.

Процесс непрерывной прокатки с использованием оправочных станов успешно используется в качестве метода производства бесшовных стальных труб с 1970-х годов.

Опорный стан состоит из нескольких двухвалковых клетей, прокатывающих полость в продольном направлении с образованием обечайки. Установки SMS PQF ® (чистовая обработка высшего качества) позволяют работать с максимальной эффективностью, оптимизировать эксплуатационные расходы и сократить время простоя без ущерба для производительности и высококачественных результатов; в то время как обычные линии бесшовных труб не могут конкурировать с высокоточной PQF ® качества, ни с его уровнями производительности.

Опорный стан состоит из нескольких двухвалковых клетей, прокатывающих полость в продольном направлении с образованием обечайки. Установки SMS PQF ® (чистовая обработка высшего качества) позволяют работать с максимальной эффективностью, оптимизировать эксплуатационные расходы и сократить время простоя без ущерба для производительности и высококачественных результатов; в то время как обычные линии бесшовных труб не могут конкурировать с высокоточной PQF ® качества, ни с его уровнями производительности.Стан PQF ® состоит из шести клетей с тремя приводными валками в каждой. Таким образом, усилие прикладывается более равномерно по окружности валков, чем в технологии MPM (многостенные трубопрокатные станы) с традиционной двухвалковой компоновкой.

Будь то трубы из высоколегированной стали или особенно тонкостенные прецизионные трубы, наша технология PQF ® предназначена для эффективного и надежного производства даже самой высококачественной продукции.

Стан PQF на заводе по производству бесшовных труб в Чанбао производства SMS group в Китае Благодаря использованию меньшего количества материала достигается более высокая производительность по сравнению с обычными решениями. Это обеспечивает экономию затрат на инструмент и энергию благодаря малому повторному нагреву в процессе прокатки и, следовательно, меньшему количеству CO 2 след.

Благодаря использованию меньшего количества материала достигается более высокая производительность по сравнению с обычными решениями. Это обеспечивает экономию затрат на инструмент и энергию благодаря малому повторному нагреву в процессе прокатки и, следовательно, меньшему количеству CO 2 след.SMS group доработала процесс нажимного стола до CPE (прошивка и удлинение с поперечными валками) и TPE (прошивка с тремя валками и удлинение). Это означает, что ассортимент продукции был расширен по сравнению с предыдущими концепциями, а процессы обеспечивают существенные преимущества как с точки зрения качества, так и экономической эффективности. Оба метода отличаются от обычного метода нажимного стола первой стадией формования, процессом прошивки.

При методе CPE прошивной пресс, удлинитель и редукционный стан для полых заготовок заменяются высокопроизводительным двухвалковым прошивным станом, который действует как узел прошивки и предварительного растяжения.

Таким образом, процесс требует меньшего количества стадий формовки, поэтому владельцы заводов могут значительно снизить затраты на переработку. В то же время они могут использовать заготовки большего веса и достигать лучших допусков по толщине стенки. Производительность мельниц CPE значительно выше, чем при использовании обычного метода толкания. Таким образом, современные станы CPE представляют собой высокоэффективную, гибкую и экономичную альтернативу при производстве труб среднего и малого диаметра.

Таким образом, процесс требует меньшего количества стадий формовки, поэтому владельцы заводов могут значительно снизить затраты на переработку. В то же время они могут использовать заготовки большего веса и достигать лучших допусков по толщине стенки. Производительность мельниц CPE значительно выше, чем при использовании обычного метода толкания. Таким образом, современные станы CPE представляют собой высокоэффективную, гибкую и экономичную альтернативу при производстве труб среднего и малого диаметра.SMS group использует трехвалковую прошивную машину с тремя валками вместо двух2-валковой поперечно-валковой машины. В результате качество дупла перед процессом растяжения на жимовом станке еще больше повысилось.

Стан Асселя – трехвалковый поперечно-прокатный стан, предназначенный для производства средне- и толстостенных труб высокого качества и точности размеров. Они в основном используются для труб шарикоподшипников и труб и труб общего машиностроения, которые необходимо впоследствии подвергать механической обработке.

SMS group постоянно совершенствовала эту технологию, благодаря чему удалось удвоить максимально возможный диаметр трубы. Сегодня на станах Ассель можно производить трубы с наружным диаметром до 460 мм и толщиной стенки до 80 мм.

SMS group постоянно совершенствовала эту технологию, благодаря чему удалось удвоить максимально возможный диаметр трубы. Сегодня на станах Ассель можно производить трубы с наружным диаметром до 460 мм и толщиной стенки до 80 мм.В процессе прокатки в полость вставляется оправочный стержень – в обычном процессе прокатки он перемещается в свободном режиме, а в высокопроизводительных прокатных станах перемещается контролируемым образом. SMS group усовершенствовала эту проверенную технологию для таких высокопроизводительных сборочных мельниц, что означает усовершенствование технологии и расширение диапазона размеров.

Завод Ассель для производства бесшовных труб повышенной прочности SMS groupМетод горячей пильгерной прокатки является одним из старейших процессов удлинения прошивных заготовок в трубчатые обечайки. Сегодня на горячих пильгерных станах производятся в основном трубы для электроэнергетики, нефтехимии и строительства.

Ключевой особенностью горячепильгерных станов SMS group является большой размерный ряд прокатываемого материала – даже для высоколегированных марок стали.

Ключевой особенностью горячепильгерных станов SMS group является большой размерный ряд прокатываемого материала – даже для высоколегированных марок стали.Вращающиеся развальцовочные станы SMS group используются для производства бесшовных труб очень большого диаметра, которые невозможно произвести на «обычном» заводе по производству бесшовных труб. Трубы сначала нагревают, а затем раскатывают до больших размеров — с помощью этой технологии владельцы заводов могут производить широкий спектр готовых труб с разным диаметром и толщиной стенок всего лишь из узкого ассортимента сырья.

Вращающийся расширитель представляет собой особый тип поперечно-прокатного стана с коническими регулируемыми по оси валками. Трубки расширяют, прокатывая их по заглушке. Положение оправки валков здесь определяет толщину стенок труб. Это также можно отрегулировать гидравлически во время процесса прокатки.

Ротационный развальцовочный стан для производства бесшовных труб самых больших диаметров

Процесс прошивки находится в верхней части технологической цепочки, которая начинается с цельной стальной заготовки и заканчивается бесшовной трубой.

Это имеет решающее значение для последующего качества готовой трубы, так как заготовка должна демонстрировать отличные характеристики поверхности и допуски сразу после прошивки. Только тогда можно производить высококачественные трубы с безупречной поверхностью и высокой точностью размеров. Высокопроизводительные станы поперечной прокатки от SMS group идеально подходят для достижения этой цели, обеспечивая при этом особенно рентабельное производство.

Это имеет решающее значение для последующего качества готовой трубы, так как заготовка должна демонстрировать отличные характеристики поверхности и допуски сразу после прошивки. Только тогда можно производить высококачественные трубы с безупречной поверхностью и высокой точностью размеров. Высокопроизводительные станы поперечной прокатки от SMS group идеально подходят для достижения этой цели, обеспечивая при этом особенно рентабельное производство.Поперечно-валковая прошивка считается ведущим методом прошивки бесшовных труб и предлагает значительные преимущества по сравнению с альтернативными методами, такими как прошивные прессы или пресс-прошивные станы. Владельцы заводов могут обрабатывать более тяжелые заготовки, а также добиваться более жестких допусков по толщине стенок.

В качестве альтернативы двухвалковому прошивному стану для процесса прошивки также используются трехвалковые прошивные станы. Это дополнительно улучшает качество толщины стенки полости.

SMS group постоянно совершенствовала процесс прошивки поперечных валков с помощью нескольких изобретений, таких как гидравлический контроль зазора.

Современные высокопроизводительные конические пробойники производят особенно тонкостенные полые блюмы с очень жесткими допусками и высочайшим уровнем производительности. Эти нововведения дают преимущества на последующих стадиях обработки при производстве бесшовных труб: снижаются нагрузки на удлинительные и калибровочные узлы и увеличивается ассортимент продукции. Это позволяет производителям труб производить более экономично – даже в случае большого диапазона размеров, небольших партий и небольших мощностей.

Современные высокопроизводительные конические пробойники производят особенно тонкостенные полые блюмы с очень жесткими допусками и высочайшим уровнем производительности. Эти нововведения дают преимущества на последующих стадиях обработки при производстве бесшовных труб: снижаются нагрузки на удлинительные и калибровочные узлы и увеличивается ассортимент продукции. Это позволяет производителям труб производить более экономично – даже в случае большого диапазона размеров, небольших партий и небольших мощностей.Станок для центрирования заготовок (BCM) гарантирует, что оправка входит в заготовку точно по центру, что оптимизирует процесс прокатки. Для этого БКМ делает углубления на одном или обоих концах заготовок перед процессом прошивки. В результате оправка входит в заготовку точно по центру.

При прокатке сплошных заготовок по оправке прошивного станка образуются «полости». Здесь важно, чтобы пробойник касался заготовки точно по центру, в противном случае на концах труб возникают дефекты, известные как «луковые кольца».

Чтобы избежать этого, BCM делает углубления на одном или обоих концах заготовок перед процессом прошивки. В результате пробка входит в заготовку точно по центру, практически не образуя луковичных колец на выходе.

Чтобы избежать этого, BCM делает углубления на одном или обоих концах заготовок перед процессом прошивки. В результате пробка входит в заготовку точно по центру, практически не образуя луковичных колец на выходе.Кроме того, BCM обеспечивает минимальный износ плунжера и равномерную толщину стенок. Благодаря оптимизированному процессу прокатки BCM также способствует повышению производительности.

- Оптимизированный процесс прокатки благодаря точно центрированному вводу прошивной оправки в заготовку

- Оптимизированное качество продукции благодаря одинаковой толщине стенок

- Повышенная производительность благодаря минимальному износу плунжера

Попутное фрезерование по сравнению с обычным фрезерованием

Как машинист, вы слышите множество технических терминов, которые используются повсюду. Старые ребята называют это одним, а молодые – другим. Если вы не машинист или только начинаете заниматься механической обработкой, это может сбивать с толку. Сегодня я собираюсь обсудить два из этих запутанных терминов – фрезерование с восхождением и обычное фрезерование. Знание разницы между ними и правильное применение может выделить вас среди коллег и поднять общее качество деталей на новый уровень.

Если вы не машинист или только начинаете заниматься механической обработкой, это может сбивать с толку. Сегодня я собираюсь обсудить два из этих запутанных терминов – фрезерование с восхождением и обычное фрезерование. Знание разницы между ними и правильное применение может выделить вас среди коллег и поднять общее качество деталей на новый уровень.

Прежде всего, давайте установим некоторые основные правила. Мы будем вращать наш шпиндель вперед (по часовой стрелке) и использовать стандартную концевую фрезу — мы поговорим о концевых фрезах и многих других инструментах в следующем посте в блоге. На данный момент мы будем использовать стандартные инструменты и рассмотрим преимущества и недостатки как ручных станков, так и станков с ЧПУ.

При вращении инструмента по часовой стрелке попутное фрезерование идет ВМЕСТЕ с вращением. Думайте о канавках (или зубьях фрезы) как о протягивании материала или о ПОДНИМАНИИ материала. При попутном фрезеровании канавка ударяется о материал в верхней части реза, и толщина стружки уменьшается по мере того, как канавка режет. Это приводит к тому, что стружка откладывается ЗА резом, что очень важно. Стружка очищается от резака, что означает, что вы не нарезаете стружку повторно. Поскольку вы не срезаете стружку повторно, результатом является лучшее качество поверхности и более длительный срок службы инструмента. Меньшая мощность требуется от шпинделя для подъемной фрезы, а результатом резания является прижимная сила к материалу, что может упростить работу с зажимами. Кроме того, при чистовой обработке пола элемента или торцевом фрезеровании тонкого материала прижимная сила может способствовать стабилизации детали.

Это приводит к тому, что стружка откладывается ЗА резом, что очень важно. Стружка очищается от резака, что означает, что вы не нарезаете стружку повторно. Поскольку вы не срезаете стружку повторно, результатом является лучшее качество поверхности и более длительный срок службы инструмента. Меньшая мощность требуется от шпинделя для подъемной фрезы, а результатом резания является прижимная сила к материалу, что может упростить работу с зажимами. Кроме того, при чистовой обработке пола элемента или торцевом фрезеровании тонкого материала прижимная сила может способствовать стабилизации детали.

Однако у попутного фрезерования есть и недостатки, самые серьезные из которых встречаются на ручных машинах. При выполнении подъемной мельницы на 60-летнем Бриджпорте вы можете столкнуться с серьезными проблемами с люфтом. Из-за тянущего действия инструмента на материал, если вы используете станок с большим люфтом, инструмент захватит материал, и стол сдвинется на расстояние, равное этому люфту. На некоторых машинах это может быть не только катастрофическим для детали, но и невероятно опасным для оператора. Отклонение инструмента (которое мы рассмотрим в другом посте) при использовании подвижной фрезы будет перпендикулярно инструменту, то есть в сторону и внутрь вашей детали, что повлияет на толщину стружки и потенциально поставит под угрозу вашу точность.

На некоторых машинах это может быть не только катастрофическим для детали, но и невероятно опасным для оператора. Отклонение инструмента (которое мы рассмотрим в другом посте) при использовании подвижной фрезы будет перпендикулярно инструменту, то есть в сторону и внутрь вашей детали, что повлияет на толщину стружки и потенциально поставит под угрозу вашу точность.

При вращении инструмента по часовой стрелке обычное фрезерование идет ПРОТИВ вращения. Канавки вашего фрезы ударяются о материал и противодействуют вращению, откладывая стружку ПЕРЕД пропилом. Как и ожидалось, это приведет к повторной нарезке стружки, что увеличит износ инструмента и ухудшит качество поверхности. Поскольку инструмент ударяет по нижней части детали, а канавка срезает вверх, а стружка становится все тяжелее по мере резания, вы создаете направленное вверх усилие на деталь, что может вызвать проблемы с зажимом.

Традиционное фрезерование — предлагает значительные преимущества при обработке твердых материалов, таких как чугун или горячекатаная сталь.

Так же, как у фрезерования с восхождением есть свои недостатки, у обычного фрезерования есть и преимущества. При обработке таких материалов, как черновой чугун или горячекатаная сталь, предпочтительным методом является обычное фрезерование. Особенно для горячекатаной стали из-за твердого черного слоя на внешней поверхности. Выполнение передвижной фрезы на горячекатаной стали может привести к выкрашиванию режущих кромок из-за твердости этого внешнего слоя и более агрессивного способа контакта инструмента с шероховатой поверхностью, вызывая больший прогиб и потенциально более тяжелую стружку. Поскольку отклонение инструмента на обычной фрезе имеет тенденцию быть параллельным инструменту, он взаимодействует с шероховатой поверхностью с более щадящей скоростью. Еще одна сильная сторона обычного фрезерования — чистовые проходы. Если вы сделаете черновую обработку профиля с помощью подъемной фрезы, которая с самого начала даст вам хорошую чистоту поверхности, а затем переключите ее на чистовую обработку с помощью обычной фрезы, вы будете удивлены результатами.

1.

1.

Опорный стан состоит из нескольких двухвалковых клетей, прокатывающих полость в продольном направлении с образованием обечайки. Установки SMS PQF ® (чистовая обработка высшего качества) позволяют работать с максимальной эффективностью, оптимизировать эксплуатационные расходы и сократить время простоя без ущерба для производительности и высококачественных результатов; в то время как обычные линии бесшовных труб не могут конкурировать с высокоточной PQF ® качества, ни с его уровнями производительности.

Опорный стан состоит из нескольких двухвалковых клетей, прокатывающих полость в продольном направлении с образованием обечайки. Установки SMS PQF ® (чистовая обработка высшего качества) позволяют работать с максимальной эффективностью, оптимизировать эксплуатационные расходы и сократить время простоя без ущерба для производительности и высококачественных результатов; в то время как обычные линии бесшовных труб не могут конкурировать с высокоточной PQF ® качества, ни с его уровнями производительности. Благодаря использованию меньшего количества материала достигается более высокая производительность по сравнению с обычными решениями. Это обеспечивает экономию затрат на инструмент и энергию благодаря малому повторному нагреву в процессе прокатки и, следовательно, меньшему количеству CO 2 след.

Благодаря использованию меньшего количества материала достигается более высокая производительность по сравнению с обычными решениями. Это обеспечивает экономию затрат на инструмент и энергию благодаря малому повторному нагреву в процессе прокатки и, следовательно, меньшему количеству CO 2 след. Таким образом, процесс требует меньшего количества стадий формовки, поэтому владельцы заводов могут значительно снизить затраты на переработку. В то же время они могут использовать заготовки большего веса и достигать лучших допусков по толщине стенки. Производительность мельниц CPE значительно выше, чем при использовании обычного метода толкания. Таким образом, современные станы CPE представляют собой высокоэффективную, гибкую и экономичную альтернативу при производстве труб среднего и малого диаметра.

Таким образом, процесс требует меньшего количества стадий формовки, поэтому владельцы заводов могут значительно снизить затраты на переработку. В то же время они могут использовать заготовки большего веса и достигать лучших допусков по толщине стенки. Производительность мельниц CPE значительно выше, чем при использовании обычного метода толкания. Таким образом, современные станы CPE представляют собой высокоэффективную, гибкую и экономичную альтернативу при производстве труб среднего и малого диаметра. SMS group постоянно совершенствовала эту технологию, благодаря чему удалось удвоить максимально возможный диаметр трубы. Сегодня на станах Ассель можно производить трубы с наружным диаметром до 460 мм и толщиной стенки до 80 мм.

SMS group постоянно совершенствовала эту технологию, благодаря чему удалось удвоить максимально возможный диаметр трубы. Сегодня на станах Ассель можно производить трубы с наружным диаметром до 460 мм и толщиной стенки до 80 мм. Ключевой особенностью горячепильгерных станов SMS group является большой размерный ряд прокатываемого материала – даже для высоколегированных марок стали.

Ключевой особенностью горячепильгерных станов SMS group является большой размерный ряд прокатываемого материала – даже для высоколегированных марок стали. Это имеет решающее значение для последующего качества готовой трубы, так как заготовка должна демонстрировать отличные характеристики поверхности и допуски сразу после прошивки. Только тогда можно производить высококачественные трубы с безупречной поверхностью и высокой точностью размеров. Высокопроизводительные станы поперечной прокатки от SMS group идеально подходят для достижения этой цели, обеспечивая при этом особенно рентабельное производство.

Это имеет решающее значение для последующего качества готовой трубы, так как заготовка должна демонстрировать отличные характеристики поверхности и допуски сразу после прошивки. Только тогда можно производить высококачественные трубы с безупречной поверхностью и высокой точностью размеров. Высокопроизводительные станы поперечной прокатки от SMS group идеально подходят для достижения этой цели, обеспечивая при этом особенно рентабельное производство. Современные высокопроизводительные конические пробойники производят особенно тонкостенные полые блюмы с очень жесткими допусками и высочайшим уровнем производительности. Эти нововведения дают преимущества на последующих стадиях обработки при производстве бесшовных труб: снижаются нагрузки на удлинительные и калибровочные узлы и увеличивается ассортимент продукции. Это позволяет производителям труб производить более экономично – даже в случае большого диапазона размеров, небольших партий и небольших мощностей.

Современные высокопроизводительные конические пробойники производят особенно тонкостенные полые блюмы с очень жесткими допусками и высочайшим уровнем производительности. Эти нововведения дают преимущества на последующих стадиях обработки при производстве бесшовных труб: снижаются нагрузки на удлинительные и калибровочные узлы и увеличивается ассортимент продукции. Это позволяет производителям труб производить более экономично – даже в случае большого диапазона размеров, небольших партий и небольших мощностей. Чтобы избежать этого, BCM делает углубления на одном или обоих концах заготовок перед процессом прошивки. В результате пробка входит в заготовку точно по центру, практически не образуя луковичных колец на выходе.

Чтобы избежать этого, BCM делает углубления на одном или обоих концах заготовок перед процессом прошивки. В результате пробка входит в заготовку точно по центру, практически не образуя луковичных колец на выходе.