Оправки для токарных станков

Есть ряд правил использования токарных оправок, способствующих повышению точности и чистоты обработки:

- Точность посадочного отверстия для установки державки не должна быть ниже седьмого квалитета, чистота поверхности — не хуже Ra 1,0.

- Позиционировать инструмент необходимо по оси центров станка.

- Поверхность контакта токарной оправки и гнезда станка должна быть максимальной. Это достигается при установке цилиндрической оправки в разрезной (цанговый) держатель.

- Для исключения деформаций и отжима инструмента в процессе резания, твердость материала, из которого изготовлена цанга держателя, не должна быть менее 43…47 HRC.

- Чем больше вылет оправки, тем надежней и точней должно быть ее закрепление. Крепить длинномерные державки с помощью поджатия винтами к V-образной или цилиндрической поверхности недопустимо. Для установки длинномерных оправок используют дополнительные опорные приспособления.

Корректность обработки заготовки зависит и от точности самого токарного оборудования. Тестирование и диагностика проводится с помощью контрольной оправки для проверки токарного станка. Она представляет собой цилиндрическую деталь, выполненную с высокой степенью точности. Контрольный образец, как правило, устанавливается в центры передней и задней бабок, затем индикатором, установленным на суппорт станка и передвигающимся вдоль оправки, определяется точность оборудования, сравнивается с допустимыми значениями, регламентированными стандартом.

Антивибрационные оправки

Выбор расточной оправки для токарного станка с ЧПУ влияет на производительность операции, точность размеров и геометрических параметров заготовки, чистоту получаемой поверхности. При вылете оправки на расстояние до 4-х ее диаметров (D) применяют классические расточные державки из стали с режущей кромкой из твердого сплава. При большем вылете инструмента (до 10D) используют антивибрационные токарные оправки. Если режущая кромка отстоит от места закрепления державки на расстояние до 14D, оправдано применение усиленных антивибрационных приспособлений из твердого сплава. Именно они дают наименьшее отжатие инструмента в процесса резания и высокие антивибрационные характеристики.

Рядом производителей предлагаются антивибрационные оправки, оснащенные сменными резцедержками, которые применяются для операции растачивания заготовок. Такая конструкция дает возможность замены головки с поврежденной постелью для твердосплавной пластины на другую без демонтажа инструмента.

Антивибрационные головки используются для операций растачивания, формирования канавок, отрезки, проточки и нарезания резьбовых элементов. Диаметры рабочей части приспособления могут быть до 600 мм и выше, а длина составлять 10-14 таких диаметров.

Цилиндрические оправки для антивибрационной обработки деталей могут крепиться с помощью быстроразъемных соединений.

При растачивании сравнительно глубоких каналов вероятность вибраций особенно велика, а размер сечения державки ограничен диаметром отверстия. В таком случае технической литературой рекомендуется использовать оправку с минимально возможным вылетом и максимальным диаметром.

Для проведения операций нарезания резьбы или оформления внутренних канавок (именно в этом случае радиальная составляющая усилия резания выше) оправдано применение усиленных твердосплавных державок. Жесткость такого приспособления в 2-3 раза превышает жесткость обычной стальной оправки. Повысить динамическую жесткость державки можно с помощью демпфирующего механизма (оправки специальной конструкции). В этом случае можно увеличить вылет инструмента.

Применяемость расточных оправок в зависимости от выполняемых операций и глубины обработки

:|

Операция |

Стальная оправка |

Расточная оправка с пластинами твердого сплава |

Антивибрационная оправка из стали |

Усиленная твердосплавная антивибрационная оправка |

|

Резьбонарезание |

3D |

5D |

5D |

7D |

|

Оформление канавок |

3D |

5D |

5D |

7D |

|

Точение |

4D |

6D |

10D |

14D |

Где D — диаметр обрабатывающей державки.

Часто на корпусе оправки двумя линиями указана min и max длина закрепления. Для сохранения демпфирующих свойств оправки необходимо следить за ее вылетом: он должен находиться в обозначенных пределах.

Токарные приспособления с подводом СОЖ

Для глубокой обработки отверстий с помощью токарных оправок для нормального отвода стружки технически оправдано применение державок с подводом СОЖ по внутреннему каналу, а также твердосплавных пластин со стружколомными канавками, обеспечивающими образование стружки в виде коротких спиралей. Пространство для отвода стружки должно быть достаточным для исключения ее замятия. Эффективность отвода стружки можно увеличить несколькими способами:

- Расход СОЖ увеличить.

- Использовать пластину с иной геометрией.

- Увеличить скорость резания.

stankomach.com

Приспособления для токарного станка по металлу – фиксации, шлифовки, фрезеровки

Функциональные возможности токарного станка во многом определяются применением специальных приспособлений. С их помощью можно выполнять дополнительные операции (фрезерование, шлифовка, нарезка резьб и т. д.), упростить выполнение работ или обеспечить фиксацию деталей со сложной конфигурацией.

Приспособления для фиксации заготовок

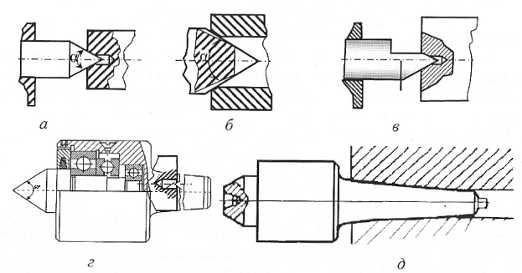

Существуют различные варианты конструкции центров для выполнения специальных операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Применяются для подрезки торца.

- Подпружиненные или «плавающие центры – для точной установки деталей по торцу.

На рисунке выше представлены конструкции центров: а – обыкновенный; б – рифленый; в – с выточкой, г – вращающийся для заготовок с центровыми углублениями; д – вращающийся для заготовок с коническими концами.

В том случае, если деталь не может быть зафиксирована в патроне, например по причине неправильной геометрической формы, используется специальное приспособление для закрепления заготовок на станках – планшайба. Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

Для точения некоторых заготовок с внутренними сквозными отверстиями применяется фиксация с помощью оправки. Данные приспособления подразделяются на центровые и шпиндельные. В свою очередь центровые подразделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а – центровые; б – шпиндельная; 1 – стержень; 2 – заготовка; 3 – разрезной элемент; 4 – гайка.

Дополнительные опоры

При обработке заготовок большой длины и малого диаметра, для обеспечения надежной фиксации применятся дополнительные опоры – люнеты. Они необходимы для повышения жесткости обрабатываемых заготовок. В зависимости от конструкции люнеты могут быть:

- подвижными;

- неподвижными;

- модернизированными с самоустанавливающейся муфтой;

- самоцентрирующимися, с встроенными в кулачки подшипниками.

Неподвижные приспособления применяются для обработки заготовок валов, длина которых превышает 10 диаметров изделия. Перед установкой люнета необходимо закрепит заготовку в центрах и проточить шейку под кулачки. Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Подвижные люнеты устанавливаются непосредственно на каретку суппорта. Данное приспособления также используется для точения длинных валов, в частности для чистовой обработки, нарезки резьбы и других операций. Регулируемая кулачковая система позволяет настроить люнет под размер вала.

Приспособления для фрезерования и шлифовки

В современной металлообработке широко применяются приспособления для фрезерования поверхности обрабатываемой детали. С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

Специальные шлифовальные приспособления применяются при штучном и мелкосерийном производстве, когда экономически нецелесообразно приобретать специальный станок для данной операции. Приспособление для шлифовки имеет собственный электродвигатель который подключается к цепи токарного станка. Головка приспособления имеет собственную станину, которая крепится вместо резцедержателя. Вращение осуществляется с помощью ременной передачи.

Применение различных приспособлений позволяет использовать весь потенциал токарного станка, является экономически оправданным с точки зрения уменьшения эксплуатационных расходов.

mekkain.ru

Приспособления для токарных станков

Приспособления представляют дополнительное оборудование, с помощью которого обрабатываемые заготовки или инструмент устанавливаются и закрепляются в соответствии с требованиями технологического процесса. Приспособления для токарных станков могут сделать токарную обработку более производительной, удобной, повысить точность обработки. Также за счет приспособлений для станков возможно увеличение срока службы инструментов и отдельных механических узлов оборудования.

Специальные приспособления могут значительно расширить возможности универсальных токарных станков до простых фрезерных операций или операций сверления.

Все приспособления для токарных станков в целях унификации могут быть классифицированы по следующим основным признакам: конструкция; размеры оборудования: размеры заготовок; достижимая точность обработки с использованием приспособления.

По конструктивному признаку (в зависимости от способа установки и закрепления заготовок) токарные приспособления подразделяют на следующие группы: кулачковые, поводковые, цанговые и мембранные патроны; токарные центры; токарные оправки, базируемые в конус шпинделя; люнеты; планшайбы.

Кулачковые патроны бывают двух, трех и четырехкулачковые.

Двухкулачковые самоцентрирующие патроны применяются для закрепления небольших заготовок, при установке которых не требуется точного центрирования. В двухкулачковых самоцентрирующих патронах закрепляют различные отливки и поковки, причем кулачки таких патронов часто предназначены для закрепления заготовки только одного типа размера.

Наиболее широко применяется трехкулачковый самоцентрирующий патрон. Используют при обработке заготовок круглой и шестигранной формы или круглых прутков большого диаметра. Расположение зажимных поверхностей уступом по трем различным радиусам увеличивает диапазон зажимаемых заготовок и облегчает переналадку патрона с одного размера на другой. Преимуществом универсальных трехкулачковых спиральных патронов является простота конструкции и достаточное усилие зажима, а недостатком – сильный износ спирали и преждевременная потеря точности патрона. Самоцентрирующие трехкулачковые патроны изготавливают трех типов (1, 2 и 3), в двух исполнениях каждый; патроны исполнения 1- с цельными кулачками, исполнение 2- со сборными кулачками.

Заготовки произвольной формы устанавливают в четырехкулачковом патроне с индивидуальным приводом кулачков, что дает возможность их сцентрировать. Четырехкулачковые патроны с независимым перемещением кулачка крепят непосредственно фланцевые концы шпинделя или через переходной фланец. В четырехкулачковых самоцентрирующих патронах закрепляют прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков – заготовки прямоугольной или несимметричной формы.

Кулачковые патроны выполняются с ручным и механизированным приводом зажимных механизмов. Автоматизированный двухкулачковый патрон крепится на шпинделе с помощью планшайбы, к которой четырьмя винтами прикреплен корпус патрона. Ползуны, связанные с кулачками патрона, перемещаются в пазах корпуса.

Патрон работает от пневмо цилиндра, закрепленного на заднем конце шпинделя. Заготовка зажимается в тот момент, когда ползун, перемещаясь влево, поворачивает рычаги вокруг осей, сдвигая кулачки к центру. Для снятия обработанной детали ползун перемещается вправо. Сменные кулачки предварительно регулируют на заданный размер заготовки вручную винтом. На патрон в зависимости от размеров и формы заготовок устанавливают сменные кулачки на выступы оснований и прикрепляют винтами. Упоры устанавливают по размеру заготовки и фиксируют винтами, передвигающимися в Т-образных пазах корпуса, и гайками. Стержень с помощью шпонок обеспечивает одновременное перемещение кулачков при наладке патрона.

Применение автоматизированного патрона сокращает время на зажим заготовки и открепление обработанной детали по сравнению с ручным механизмом на 70…80 %; в значительной мере облегчает труд рабочего. Патрон состоит из корпуса, основных и накладных кулачков, сменной вставки с плавающим центром и эксцентриков, в кольцевые пазы которых входят штифты. Быстрый зажим и разжим накладных кулачков при их переналадке осуществляется тягами через эксцентрики.

Для обработки заготовок типа вала в патрон устанавливают сменную вставку с плавающим центром и выточкой по наружному диаметру. Заготовку располагают в центрах (центре и заднем центре станка) и зажимают плавающими кулачками с помощью втулки с клиновыми замками, которая соединена с приводом, закрепленным на заднем конце шпинделя станка. Разжим осуществляется с помощью фланца.

В условиях единичного и мелкосерийного производства установку заготовок в зависимости от состояния их опорных поверхностей производят на подкладки, опорные поверхности кулачков или непосредственно на планшайбу станка. Заготовки закрепляются с помощью кулачков или прихватов.

Установка и закрепление заготовок в специальных приспособлениях применяются в серийном и массовом производстве, а также при изготовлении особо точных, крупногабаритных и тонкостенных деталей.

Переставные кулачки применяют для закрепления заготовок, имеющих форму вращения. Они могут быть использованы для опоры заготовки и небольших ее перемещений в процессе выверки. Кулачки закрепляются на планшайбе болтами, устанавливаемыми в один или два паза. Кулачки могут быть расположены в любом месте планшайбы.

Прихваты применяются для закрепления заготовок на планшайбе станка или в специальном приспособлении. Прихват представляет собой крепежный комплект, состоящий из крепежного болта, шайбы, гайки, прижимной планки и опоры, которая может быть регулируемой или в виде ступенчатых колодок.

Для установки и закрепления осевого инструмента применяются патроны и различные переходные втулки.

При растачивании отверстий резцы устанавливаются и закрепляются на вертикальных суппортах с помощью многорезцовых державок, а в револьверной головке – с помощью специальных расточных державок.

Расточные державки выполняют однорезцовыми с прямыми креплениями резца и двухрезцовыми с косым креплением резца.

Для выполнения работ в патроне с самоцентрирующими кулачками сменную вставку заменяют вставкой, которая не имеет выточки по наружному диаметру, благодаря чему обеспечивается самоцентрирование патрона. Патрон крепят на шпиндель станка с помощью фланца. К приводу патрон присоединяют втулкой и винтом. В корпусе четырех кулачкового патрона выполнены четыре паза, в каждом из которых смонтирован кулачок с винтом для независимого перемещения кулачков в радиальном направлении.

От осевого смещения винт удерживается сухарем. Кулачки могут быть повернуты на 180° для закрепления заготовок по внутренней или наружной поверхности. На передней поверхности патрона нанесены концентричные риски (расстояние между ними составляет 10… 15 мм), которые позволяют выставить кулачки на одинаковом расстоянии от центра патрона.

Многообразие конструкций кулачковых патронов не позволяет описать особенности функционирования каждого из них. Такие патроны используют при точной обработке, когда необходимо исключить любую возможность деформации заготовки. Приспособление обеспечивает закрепление заготовки в две стадии (последовательно) посредством двойного захвата кулачками.

Положение кулачков определяется приводящей их в действие отдельной втулкой. Ход достаточен для компенсации разности диаметров заготовки между двумя захватами. Широко открывающийся самоцентрирующий патрон предназначен для токарной обработки деталей типа вилок. Длина хода зажима 210 мм.

studfiles.net

ОПРАВКА

Оправка — специальное токарное приспособление, применяемое, как правило, при обработке наружных поверхностей. Обрабатываемая деталь базируется по внутренней поверхности.

Применяются оправки следующих видов:

1) жесткие;

2) самозажимающие зажимные;

3) разжимные;

4) пружинящие.

По форме установочной поверхности оправки могут быть цилиндрическими, коническими, резьбовыми или шлицевыми. Жесткая цилиндрическая оправка устанавливается в центрах токарновинторезного станка (или другого вида станка). Обрабатываемая деталь, закрепленная на оправке (жесткой), удерживается от проворачивания трением, которое создается на ее торцах, с помощью шайбы и крепежной гайки. Разжимная оправка имеет простую конструкцию, вместе с ней применяется разрезная упругая гильза (так называемая цанга), имеющая наружную цилиндрическую и внутреннюю коническую поверхности.

Гильза надевается на конический стержень оправки, при этом, чтобы гильза обладала упругими свойствами, на ней сделано шесть продольных прорезей. Обрабатываемая деталь закрепляется гайкой. С помощью второй гайки гильза вместе с деталью (после обработки) снимается с оправки. Разжимные оправки менее точны, чем жесткие, но в некоторых случаях их применяют для чистовой обработки деталей типа колес и втулок, в сочетании со специальной конической пробкой, которая вгоняется в корпус оправки легкими ударами молотка, разжимает ее и тем самым закрепляется обрабатываемая деталь, надетая на правую часть оправки с тремя продольными прорезями.

Чаще всего для чистовой обработки деталей используется оправка с гидропластом, корпус ее крепится к планшайбе (планшайба — специальное токарное приспособление). В данном случае на корпусе оправки напрессована в нагретом состоянии разжимная втулка, на которой для лучшего уплотнения в местах посадки сделаны кольцевые углубления. В каналах корпуса и в цилиндрической полости между корпусом и втулкой расположен гидропласт.

Под действием давления, сообщаемого с помощью винта через поршень гидропласту, втулка (разжимная) расширяется, центрируя и закрепляя деталь. При токарной обработке заготовок или деталей некруглой сложной формы применяются оправки-угольники. В корпусе такой оправки имеется специальная полка для угольника. Оправка-угольник крепится к планшайбе крепежными болтами.

Следующее: ОГНЕТУШИТЕЛЬ

Предыдущее: ОПТРОН

enciklopediya-tehniki.ru

приспособления +для токарных станков

Приспособления для токарных станков позволяют облегчить некоторые работы и расширить функциональные возможности серийных станков. Приспособления могут быть заводскими, которые выпускают некоторые фирмы, а могут быть и самодельные. В этой статье я опишу несколько интересных приспособлений, которые будут очень полезны любому мастеру, имеющему в своей мастерской токарный станок, и большинство приспособлений можно изготовить своими руками.

Самодельные приспособления для токарных станков.

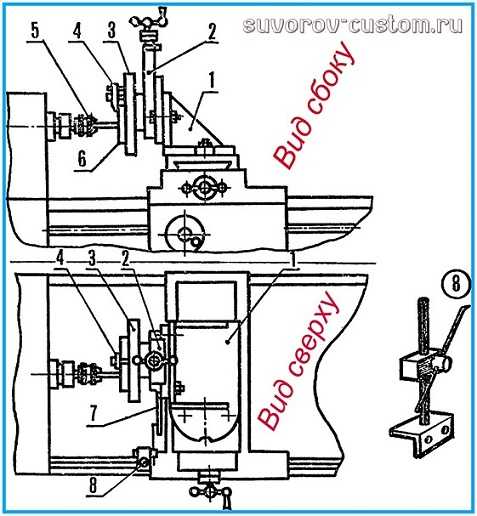

Фрезерная приставка к токарному станку.

Начнём пожалуй с самого нужного и полезного приспособления, которое поможет превратить обычный токарный станок в фрезерный и существенно расширить возможности любого мастера. Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта простая, но надёжная конструкция фрезерной приставки была разработана ещё в советские годы и опубликована в журнале «Моделист конструктор». И с помощью этой приставки можно выполнять на токарном станке фрезерование плоскостей, обработку различных деталей по контуру, производить выборку различных канавок и пазов.

Да и вообще можно осуществлять обработку концевыми и торцовыми фрезами любых поверхностей деталей, за счёт того, что каретка и суппорт станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

Как видно из чертежей, основная деталь приспособления — это кронштейн , который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

Как видно из чертежей, основная деталь приспособления — это кронштейн , который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

Резцедержатель можно использовать для закрепления в нём уже не резца, а какой то плоской детали, подлежащей фрезерованию. А можно снять резцедержатель и использовать вместо него какие то самодельные тисочки, если обрабатываемая деталь более объёмная.

Так же вместо резцедержателя можно закрепить на штатной шпильке не тиски, а патрон от маленького токарного станка, если фрезеруемая деталь цилиндрическая, а не плоская. Или вместо патрона использовать планшайбу из комплекта токарного станка. И именно вариант с планшайбой 3 (с прихватами 4) и показан на чертеже ниже.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Кронштейн приставки вырезается болгаркой из обычной листовой стали толщиной 8 мм и затем его передняя стенка 1, боковые стенки 2 и основание 3 свариваются между собой электросваркой. При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

Когда кронштейн будет сварен, в нём с помощью свёрл и шарошек делаем центральное отверстие и отверстия для крепления кронштейна к суппорту станка, с помощью штатных шпилек и гаек М8. Для центровки кронштейна на суппорте станка служит направляющая шайба 4, которая приваривается к нижней пластине и хорошо видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, которые сделаны на 30º в каждую сторону, можно будет прокручивать в вертикальной плоскости закреплённую каретку и деталь на эти же 30º в разные стороны, что расширяет возможности обработки фрезой детали под разными углами.

А благодаря штатным пазам в суппорте, всю приставку можно будет разворачивать и в горизонтальной плоскости, используя штатную шкалу в градусах на суппорте. В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

Фреза для обработки детали закрепляется в штатном патроне токарного станка, а если фреза имеет конусный хвостовик, соответствующий конусу Морзе в шпинделе вашего станка, то можно снять патрон и закрепить фрезу непосредственно в шпинделе станка.

А чтобы сделать точным слежение за перемещением фрезы, не помешает изготовить планшет держатель чертежей 7, по которому будет скользить следящая указка 8, закрепляемая на суппорте станка и которая показана на рисунке.

Изготовив такое не сложное приспособление, вы существенно расширите функциональные возможности вашего токарного станка.

Фрезерная приставка для обработки кругляка (цилиндрических заготовок).

Ну а если Вам нужно к примеру из кругляка сделать квадрат, или шестигранник, ну или на каком то валу нарезать шпоночный паз, то для этих операций можно изготовить более простую фрезерную приставку, на основе токарного патрона и кое каких железяк. Как я её изготавливал из гаражного хлама и как она работает желающие могут посмотреть в видеоролике чуть ниже, или у меня на канале ютуба suvorov-custom. Всем приятного просмотра.

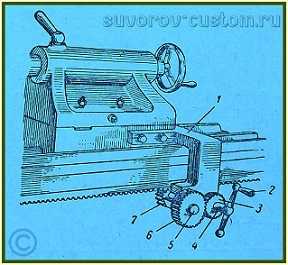

Приспособление для плавного перемещения задней бабки.

Это не сложное устройство даёт возможность перемещать заднюю бабку плавно и с минимальными затратами. И понадобится такое устройство например для сверления очень глубоких отверстий, ведь перемещение пиноли на небольших станках всего 50 — 60 мм. А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

А на валике 5 насажены ведомые зубчатые колёса 6 и колесо 7 меньшего диаметра, которое обкатывается по штатной зубчатой рейке станины станка и тем самым приводит в движение заднюю бабку станка. При желании ещё можно изготовить из жести или листового пластика небольшой кожух, который будет закрывать от пыли шестерни, которые желательно смазать.

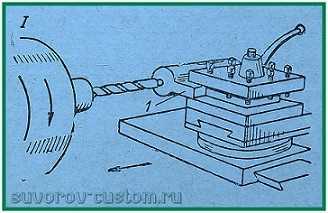

Приспособление для закрепления свёрл на суппорте станка.

Это приспособление для токарного станка будет так же полезно, если требуется сверлить достаточно глубокие отверстия длинными свёрлами. К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

Ведь скорость перемещения пиноли задней бабки очень маленькая, а скорость продольного перемещения (механической подачи) суппорта значительно выше. И это приспособление позволит повысить производительность работ по сверлению деталей, особенно если их много и если глубина отверстий значительная.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Разумеется ось конического отверстия держателя для сверла (или патрона) должна совпадать с осью шпинделя передней бабки токарного станка. Это же следует учитывать при закреплении держателя сверла в резцедержателе станка. Так как при малейшей несоосности возможно понижение качества сверления, разбивание стенок отверстия и даже поломка сверла.

Подача при сверлении отверстий в деталях осуществляется продольным перемещением салазок суппорта. И преимущество этого приспособления, как было сказано выше — это более высокая скорость перемещения режущего инструмента, особенно когда приходится сверлить глубокие отверстия и приходится часто вынимать сверло для удаления стружки.

При изготовлении такого держателя сверла, не обязательно делать его тело цилиндрическим как на рисунке, можно изготовить тело и в форме бруска и гораздо проще изготовить его на фрезерном станке. Но можно изготовить и цилиндрическое тело на токарном станке, а потом приварить к нему сбоку пластину, толщиной 10 — 15 мм, за которую и будет зажиматься приспособление в резцедержателе токарного станка.

Плашкодержатель усовершенствованной конструкции.

При нарезании резьбы плашками, которые устанавливаются в обычных плашкодержателях, нарезанная резьба часто получается плохого качества из-за перекоса режущего инструмента. Чтобы этого избежать, приходится вначале нарезки резьбы всегда подпирать обычный плашкодердатель пинолью задней бабки.

Однако гораздо быстрее и удобнее работать при нарезании резьбы с помощью усовершенствованного плашкодержателя, который можно изготовить самостоятельно на том же токарном станке. На рисунке слева показана одна из конструкций такого плашкодержателя.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке свободно (но с минимальным зазором) насажен стакан 2 и сменная втулка 4, в которой закрепляется винтом плашка. Задняя бабка с инструментом подводится к вращающейся заготовке. Далее перемещение инструмента осуществляется перемещением пиноли.

При соприкосновении с деталью стакан 2 удерживается от вращения за ручку 3, на которую кстати можно надеть трубку и упереть её в станину станка. Стакан 2 свободно перемещается по оправке 1 во время нарезки резьбы. По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от детали.

У кого станок не имеет маленьких оборотов, то лучше всего нарезать резьбу вращая шпиндель станка вручную, за патрон или с помощью специальной рукоятки, которая вставляется с обратной стороны шпинделя.

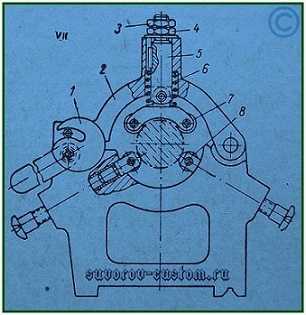

Приспособление для одовременного сверления и нарезания резьбы.

Приспособление для токарного станка, которое позволяет одновременно сверлить отверстие и нарезать наружную резьбу за одну установку инструмента показано на рисунке чуть ниже.

Оправка 4 этого приспособления тоже вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении. От проворота её удерживает шпонка 3.

В передней части наружной оправки имеется отверстие для сменной втулки с плашкой и имеется винт 1 фиксирующий их. После того, как внутренняя оправка вставлена в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

В конце сверления, не выводя сверла из отверстия, производим переключение чисел оборотов шпинделя на число, которое соответствует нарезанию резьбы. Наружная оправка подаётся рукой справа налево. При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

Ещё одно простейшее, но полезное самодельное приспособление-переходник описано вот в этой статье и оно поможет закрепить более толстый резец, который не лезет в штатный резцедержатель токарного станка.

Ну и в заключении о самодельных приспособлениях для токарных станков я публикую чуть ниже ещё одно видео с моего канала suvorov-custom, в котором я показываю ещё одно простейшее, но очень полезное приспособление, с помощью которого можно очень быстро отцентровать заготовку и далее окончательно зажать её ровно в патроне токарного станка.

Заводские приспособления для токарных станков.

Заводских приспособлений достаточно много, но я опишу наиболее распространённые и полезные.

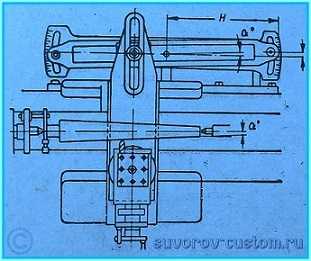

Универсальная конусная линейка.

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Отсчёт угла поворота конусной линейки производится по делениям (миллиметровым или угловым), нанесённым на шкале. Угол поворота линейки должен быть равен углу уклона конуса.

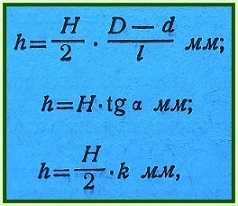

А если шкала линейки имеет не градусные деления, а миллиметровые, то величина поворота линейки определяется по одной из формул, опубликованных ниже:

Где h — это число миллиметровых делений шкалы конусной линейки,

а Н — это расстояние от оси вращения линейки до её торца, на котором ненесена шкала. Буква D — это наибольший диаметр конуса, буква d — это наименьший диаметр конуса, буква L — длина конуса, буква α — это угол уклона конуса, а буква R — конусность.

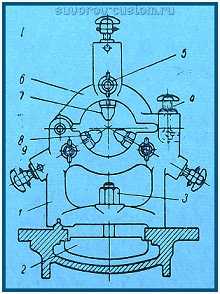

Неподвижные и подвижные люнеты.

Предназначены для обработки нежёстких (тонких) валов. Неподвижный люнет, показанный на рисунке, состоит из чугунного корпуса 1 , с которым посредством болта 4 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется посредством планки 2 и болта 3.

В корпусе при помощи регулировочных болтов 9 перемещаются два кулачка 8, а в крышке — один кулачок 7. Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Но гораздо эффективней модернизированный люнет (cм. рисунок ниже), в котором нижние жёсткие кулачки заменены шарикоподшипниками 8. Их настраивают по диаметру обрабатываемой поверхности с помощью контрольного вала, располагаемого в центре , или же по самой детали.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

Затем при помощи эксцентрика 1 крышку прижимают к основанию люнета, при этом под действием пружины 6 верхние шарикоподшипники 7 с силой прижимают обрабатываемую деталь. Биение детали воспринимается не шарикоподшипниками, а пружиной 6, которая служит амортизатором.

Подвижные люнеты. В отличии от неподвижных люнетов ,которые закрепляются на управляющих станках, имеются ещё и подвижные люнеты (см. рисунок ниже), которые закрепляются на каретке суппорта.

Так как подвижный люнет закрепляется на каретке суппорта , он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Так как подвижный люнет закрепляется на каретке суппорта , он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет два или три кулачка. Их выдвигают и закрепляют так же, как и кулачки неподвижного люнета.

Чтобы трение было не слишком большим , кулачки следует хорошо смазывать. Для уменьшения трения наконечники кулачков делают чугунными, бронзовыми или латунными. А ещё лучше вместо кулачков использовать ролики из подшипников.

А в заключении желающие могут посмотреть в видеоролике чуть ниже, как я спас от металлолома станок особо высокой точности 16Б05А.

А ещё чуть ниже я опубликовал видео о самодельном делительном приспособлении для моего токарного станка ТВ 4, которое я изготовил всего за пару часов.

Ну и ещё ниже показано и рассказано о восстановлении моего станка ТВ — 4.

Вот вроде бы и всё. Конечно же здесь были опубликованы далеко не все приспособления для токарных станков, но если в вашей мастерской появятся хотя бы опубликованные в этой статье приспособления, то возможности вашей мастерской существенно расширятся, творческих успехов всем.

suvorov-castom.ru

3.2.6. Токарные оправки

Токарные оправки применяют при закреплении заготовки в центрах, если требования к качеству обработки заготовки высокие.

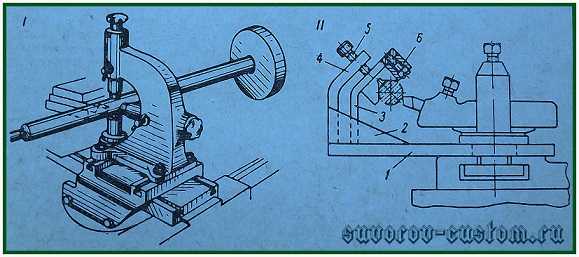

На рис. 3.15 показана разжимная токарная оправка, предназначенная для базирования и закрепления заготовок деталей типов фланца, зубчатого колеса, втулки, стакана при обработке их наружных поверхностей на токарных станках.

Рис. 3.15. Разжимная токарная оправка:

а – оправка в сборе; б – детали оправки; в – схема обработки с использованием оправки;

1 – кольцо; 2 – оправка; 3 – цанга; 4 – гайка

Заготовку насаживают на цангу 3 оправки 2 до упора в разжимное упорное кольцо 1 или промежуточную втулку и закрепляют гайкой 4. При этом цанга, перемещаясь по конусной поверхности оправки, разжимается, закрепляя заготовку. Оправку с заготовкой устанавливают в шпиндель станка. После обработки заготовки оправку снимают со станка. Для разжима заготовки гайку вращают в противоположном направлении, в результате чего цанга перемешается в исходное положение.

Для закрепления заготовки могут быть применены токарные оправки с упругой оболочкой (рис. .3.16). Корпус 3 оправки крепится к фланцу шпинделя станка. На корпусе закрепляется втулка 4, канавки которой вместе с канавками корпуса образуют полости А, В и С, заполняемые гидропластом. При вращении винта 7 плунжер 2 перемещается, выдавливая гидропласт из полости С в полость А. Тонкая стенка втулки под давлением гидропласта деформируется, увеличивая посадочный диаметр втулки и создавая натяг при закреплении заготовки 5. Упор 1 ограничивает перемещение плунжера 2, а пробка 6 закрывает отверстие, через которое выходит воздух при заполнении полостей оправки гидропластом.

Рис. 3.16. Токарная оправка с упругой оболочкой:

1 – упор; 2 – плунжер; 3 – корпус; 4 – втулка; 5 – заготовка; 6 – пробка; 7 − винт

3.2.7. Люнеты

Люнеты применяют в качестве дополнительной опоры при закреплении заготовок, у которых длина выступающей из патрона части составляет 12… 15 диаметров и более. Люнеты подразделяются на неподвижные и подвижные.

Неподвижный люнет (рис. 3.17. а) устанавливают на направляющих станины станка и крепят планкой 5 с помощью болта и гайки 6. Верхняя часть 1 неподвижного люнета откидная, что позволяет снимать и устанавливать заготовки па кулачки или ролики 4 люнета. Они служат опорой для заготовки и поджимаются к ней винтами 2. После установки заготовки винты 2 фиксируются болтами 3. На заготовке в местах контакта с роликами люнета протачивают канавку.

Подвижный люнет (рис. 3.17, б) крепится на каретке суппорта и перемещается при обработке вдоль заготовки. Подвижный люнет имеет два кулачка, которые служат опорами для заготовки. Третьей опорой является резец.

Рис. 3.17. Неподвижный (а) и подвижный (б) люнеты:

1 – откидная часть; 2 – винт; 3 – болт; 4 – кулачки; 5 – планка; 6 – гайка

studfiles.net

Приспособления для крепления деталей в токарном станке

Самоцентрирующие и четырехкулачковые патроны. Трехкулачковые самоцентрирующие и четырехкулачковые патроны с независимым перемещением кулачков, рассмотренные выше, применяются и для закрепления деталей за цилиндрическое отверстие. Область применения тех или других патронов в данном случае определяется в основном признаками, указанными выше. Весьма редко для этой цели применяются двухкулачковые патроны.

Необходимо отметить, что при закреплении детали за обработанное отверстие вместо патронов чаще пользуются оправками, в особенности при небольших размерах отверстий и обработке деталей партиями.

Цельные и цанговые оправки. Самая простая оправка показана на рис. 58, а. Средняя (рабочая) часть этой оправки — конус с очень небольшой конусностью, обычно около 1/2000. Чем точнее отверстие в устанавливаемой детали и чем чище его поверхность, тем меньше может быть конусность и тем лучше центрирует оправка. Меньший диаметр D конусной части В делается несколько меньше наименьшего возможного диаметра отверстия. Лыска А на левом конце оправки делается для более удобной установки на ней хомутика.

Центровыми отверстиями оправка устанавливается в центры станка. Обрабатываемая деталь держится на такой оправке только силой трения, поэтому должна быть насажена на нее достаточно плотно. Оправка вводится в деталь ударами молотка (медного или свинцового) или же при помощи специального пресса, причем предварительно оправку следует слегка смазать маслом.

Такого рода оправки можно применять только при легких работах. Основной недостаток этих оправок заключается в том, что положение детали на оправке зависит от действительного диаметра

отверстия. Указанное обстоятельство исключает возможность применения этих оправок, если обработка деталей производится по упорам.

Такого недостатка не имеет оправка, изображенная на рис. 58, б, так как деталь, упираясь в буртик, занимает вполне определенное положение на оправке. Деталь надевается на такую оправку и удерживается на ней трением, возникающим на торцах при навертывании гайки 2. Шайба 1 имеет вырез; гайка 2 делается меньше диаметра отверстия. Поэтому, чтобы снять деталь с оправки, достаточно отвернуть гайку на один-два оборота и убрать шайбу. Недостаток таких оправок — неточность центрирования, вызываемая наличием зазора между деталью и оправкой. Использование оправок по рис. 58, а, б целесообразно при точности отверстий в устанавливаемых на них деталях не ниже 2-го класса.

При менее точных отверстиях применяют разжимные оправки различных конструкций. Одна из таких оправок цанговая показана на рис. 58, в. Цанга 4 представляет собой втулку с коническим отверстием и цилиндрической наружной поверхностью. Пружинящее свойство цанги обеспечивается продольными надрезами (по два, три, иногда четыре с каждой стороны), расположенными в чередующемся порядке. При завинчивании гайки 5 цанга, перемещаясь влево, расширяется, чем и достигается закрепление детали. Для снятия детали необходимо немного отвернуть гайку 5. После этого посредством гайки 3 цанга 4 может быть перемещена вправо настолько, что деталь снимается с оправки свободно.

Оправка с упругой оболочкой. Оправка (рис. 59) устроена и работает следующим образом. На корпус 1 оправки напрессована втулка 2, центрирующая и закрепляющая обрабатываемую деталь 3. Для этого на боковой поверхности корпуса 1 и на внутренней поверхности втулки сделаны выточки, образующие кольцевую полость А. Несколькими наклонными отверстиями В полость А соединена с камерой С Полость А, наклонные отверстия В и камера С заполнены гидропластом (на рисунке сетчатая штриховка). При вращении винта 5 плунжер 7 перемещается влево, выдавливая (через отверстия В) гидропласт в полость А. Диаметр тонкой стенки втулки 2 при этом увеличивается, а деталь 3 центрируется и закрепляется достаточно прочно для ее обработки. Перемещение плунжера 7 ограничивается винтовым упором 6.

Регулировка упора производится по втулке-калибру, диаметр отверстия в которой несколько больше наибольшего предельного диаметра отверстия в обрабатываемой детали. Пробка 4 закрывает отверстие, через которое выходит воздух при заливке в оправку расплавленного гидропласта. Посадка детали на оправку — движения или скользящая 2-го класса точности; точность центрирования—0,01—0,03 мм.

Шпиндельные оправки. При использовании оправки, показанной на рис. 60, обрабатываемая деталь закрепляется на разжимной части корпуса 1 оправки. Эта часть оправки имеет три надреза; разжим ее осуществляется под действием конической части болта 2, ввертываемого при помощи ключа в корпус 1 оправки. Конический хвост корпуса оправки входит в коническое гнездо шпинделя станка.

Оправки для закрепления за резьбовое отверстие. В самом простом случае для закрепления детали за резьбовое отверстие используется оправка (рис. 61, а), на резьбовую часть которой навертывается обрабатываемая деталь. За гладкую часть оправка закрепляется в трехкулачковом самоцентрирующем патроне. Недостаток такого способа закрепления деталей — затруднения при их снятии после обработки. Невелика и точность центрирования.

Оправка, изображенная на рис. 61, б, не имеет этого недостатка. На левом конце ее корпуса нарезана левая резьба с крупным шагом, охватываемая гайкой 1. Перед навертыванием на оправку обрабатываемой детали 2 гайка должна быть плотно прижата к заплечику, имеющемуся на корпусе оправки. Чтобы без труда свернуть обработанную деталь, достаточно немного освободить гайку 1. В этом случае заплечик на корпусе оправки обеспечивает постоянное положение в осевом направлении гайки 1, а следовательно, и обрабатываемой детали 2. Следует учитывать, что точность центрирования по резьбе всегда низкая.

Общие замечания об обработке на оправках. Чем проще конструкция оправки, тем точнее (в отношении концентричности) получаются обработанные с ее помощью детали. Лучшая точность центрирования самой оправки на станке свойственна центровым оправкам по сравнению со шпиндельными.

При обработке длинных деталей необходимо применять центровые оправки,причем в то время, когда производится обтачивание детали (при автоматической подаче резца), надо подготовлять к обработке следующую деталь. При таком способе работы необходимо иметь две оправки, чем достигается иногда значительная экономия вспомогательного времени. При шпиндельных оправках так работать, очевидно, нельзя. С другой стороны, установка детали на шпиндельные оправки удобнее, и закрепление на них детали осуществляется быстрее, чем на центровых.

Применение при работе на оправках поводкового патрона. При обработке на оправке детали большого диаметра и особенно при большом сечении снимаемой стружки возможно провертывание детали на оправке. Во избежание этого следует пользоваться приемом, изображенным на рис. 62. В этом случае вращение шпинделя передается обрабатываемой детали не за счет трения ее на оправке, а поводком патрона.

rustan.ru