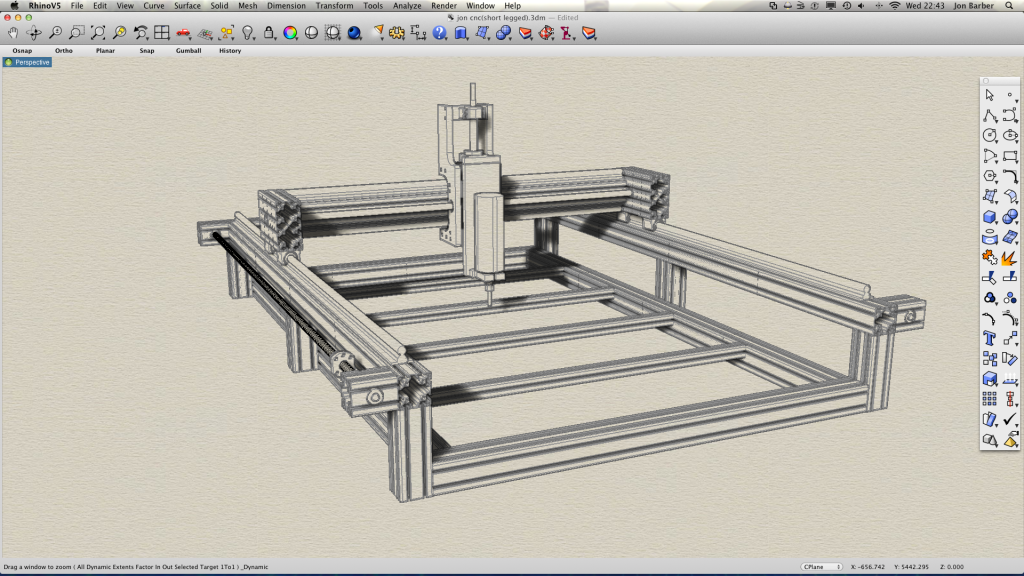

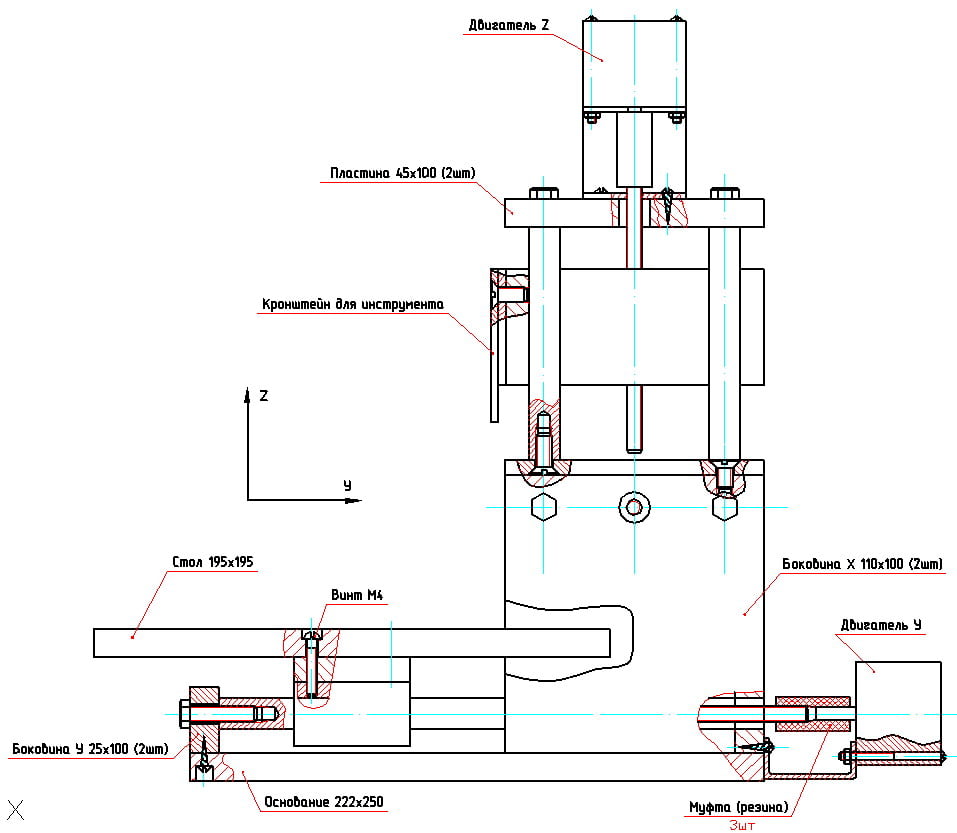

Чертежи ЧПУ станка Альтернатива 2

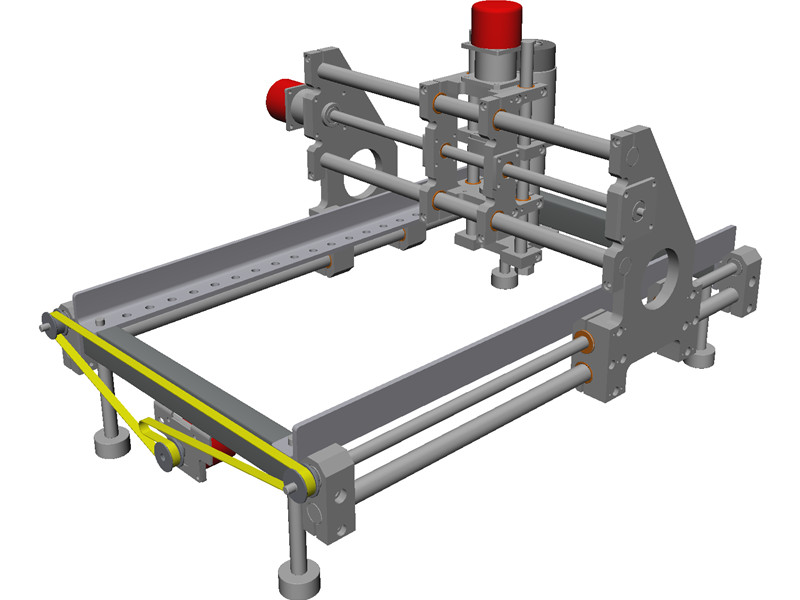

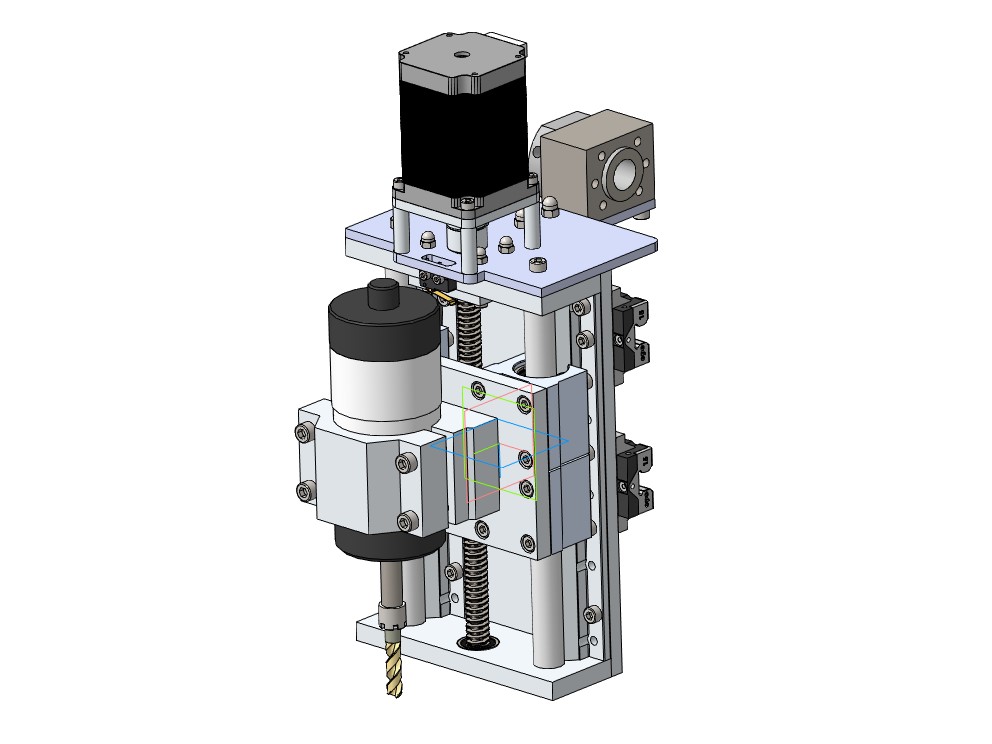

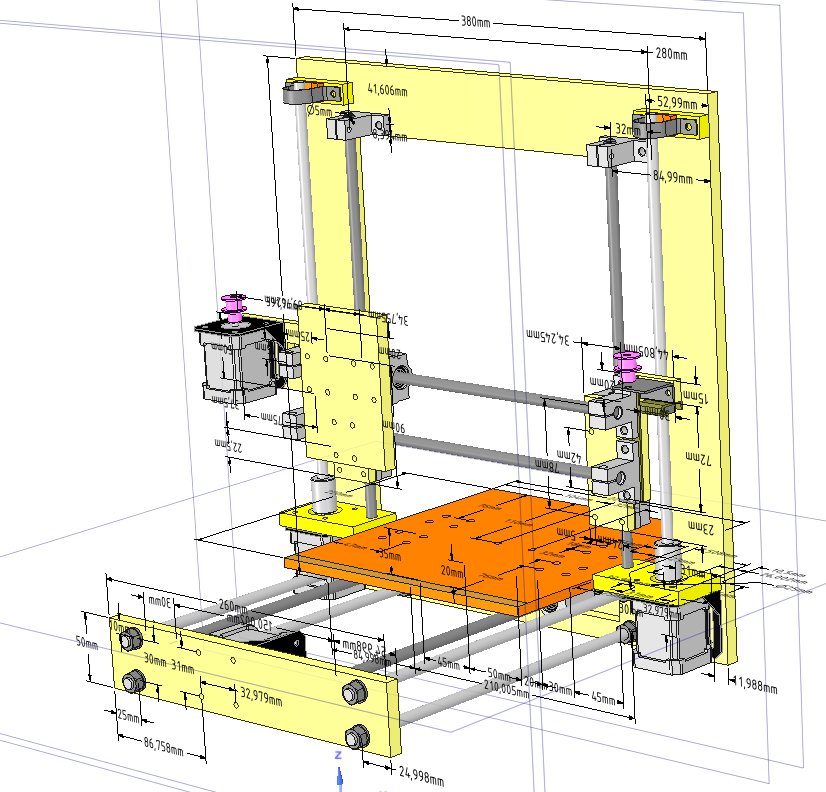

Альтернатива 2 – это ЧПУ фрезер разработанный для обработки металла, в отличии от ЧПУ станка моделиста, Альтернатива вполне справляется не только с алюминием, но и уверенно “грызет” стальные заготовки.

Чертежи ЧПУ станка Альтернатива 2 вы можете скачать по ссылке в конце статьи.

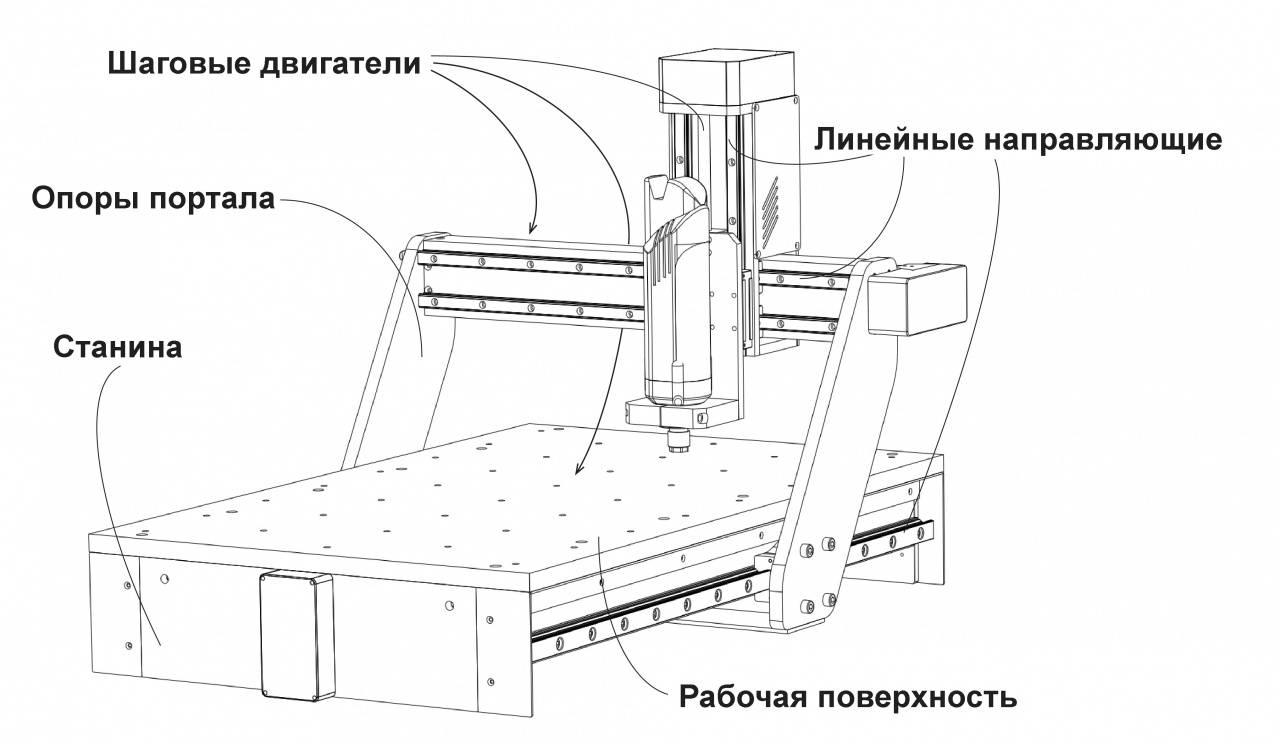

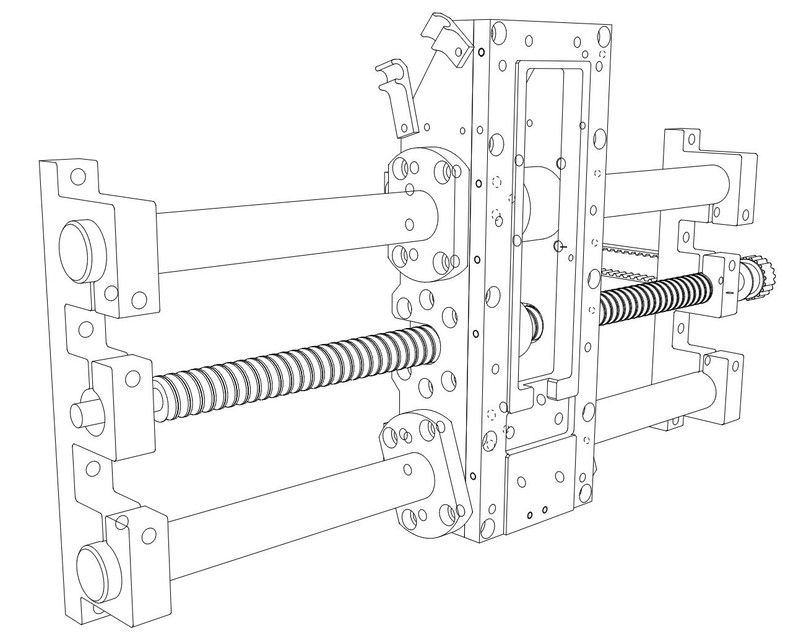

Основание, боковины и детали оси Z на ЧПУ станке Альтернатива 2 изготовлены из дюралевой плиты толщиной 10 мм. По утверждению автора станка прочность рабочего стола получилась настолько большой, что выдерживает подпрыгивания человека весом в 105 килограмм и при этом не прогибается.

Технические характеристики ЧПУ станка Альтернатива 2

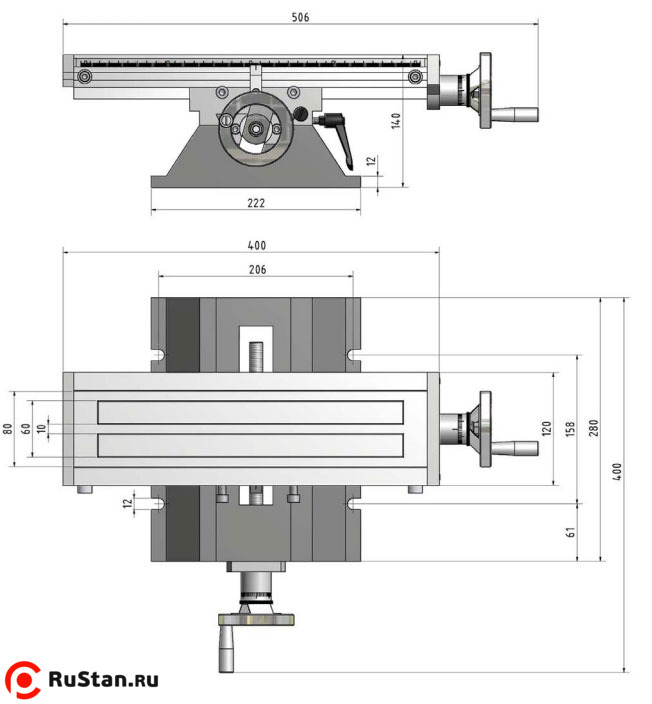

- Размер стола 330х600 мм

- Область перемещения инструмента 340х220х70 мм.

-

Для установки фрезера предусмотрено отверстие диаметром 43,3 мм, а для установки маломощного инструмента – переходная втулка, в которой крепится двигатель ДПР52 с цанговым зажимом.

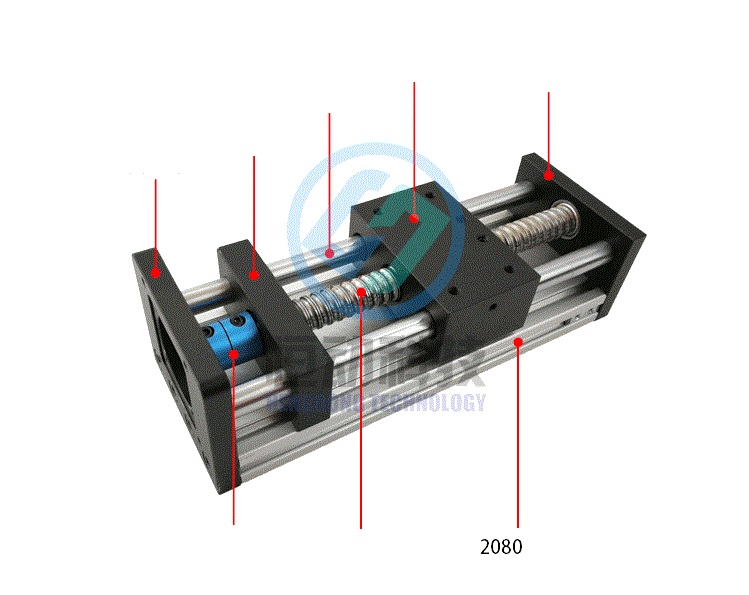

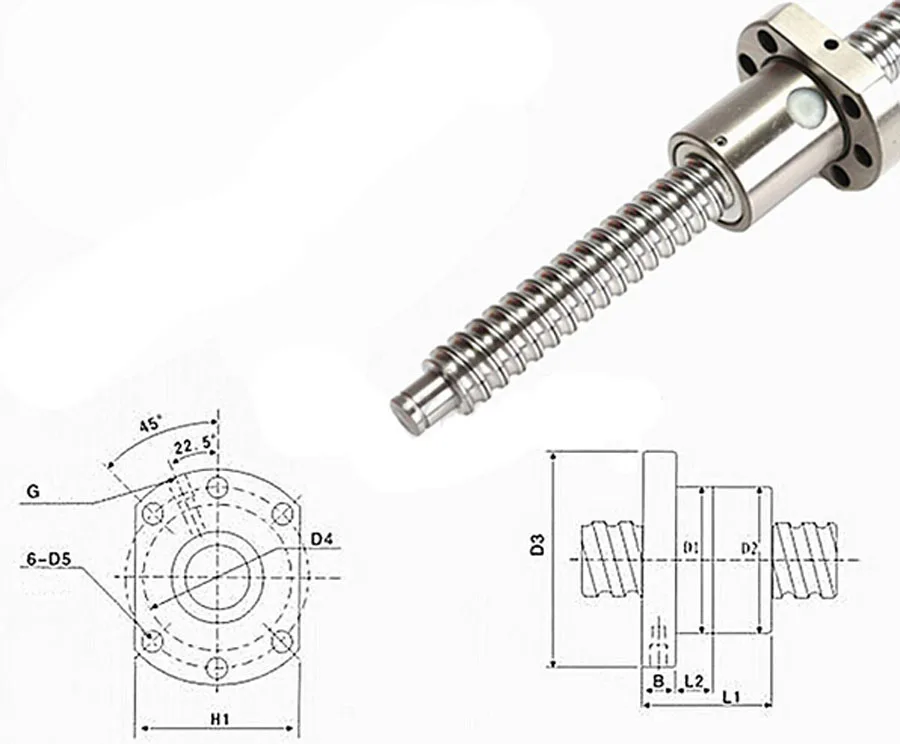

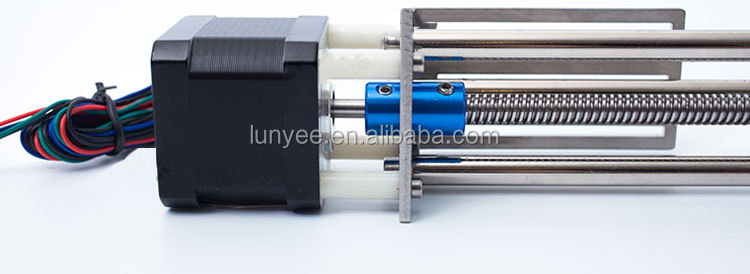

- Ходовые винты обычные М12.

- Ходовая гайка на оси Z бронзовая

- На осях Х и Y – графитокапролоновые с компенсацией люфта

- Двигатели ДШИ200-2-1

- Муфты самодельные.

Вот видео работы Альтернатива 2 в реальном времени

Как видите – станок получается достаточно шустрым, на данном видео производится фрезеровка многослойной фанеры.

Из за небольших габаритов станок относится к классу домашних ЧПУ станков для самодельщиков. Однако, на нем можно делать практически любые детали, заготовки которых входят в область перемещения инструментов.

Тестирование самодельного ЧПУ фрезера Альтернатива 2

С деревом и пластиком станок может работать на больших подачах, тут главное, что бы фреза не сломалась. Железные и стальные детали обрабатывает с меньшим энтузиазмом, но, жесткости вполне достаточно.

Железные и стальные детали обрабатывает с меньшим энтузиазмом, но, жесткости вполне достаточно.

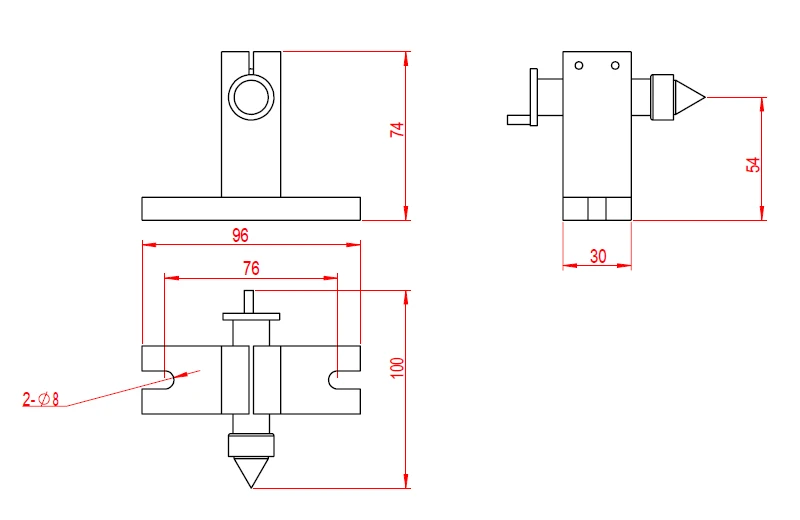

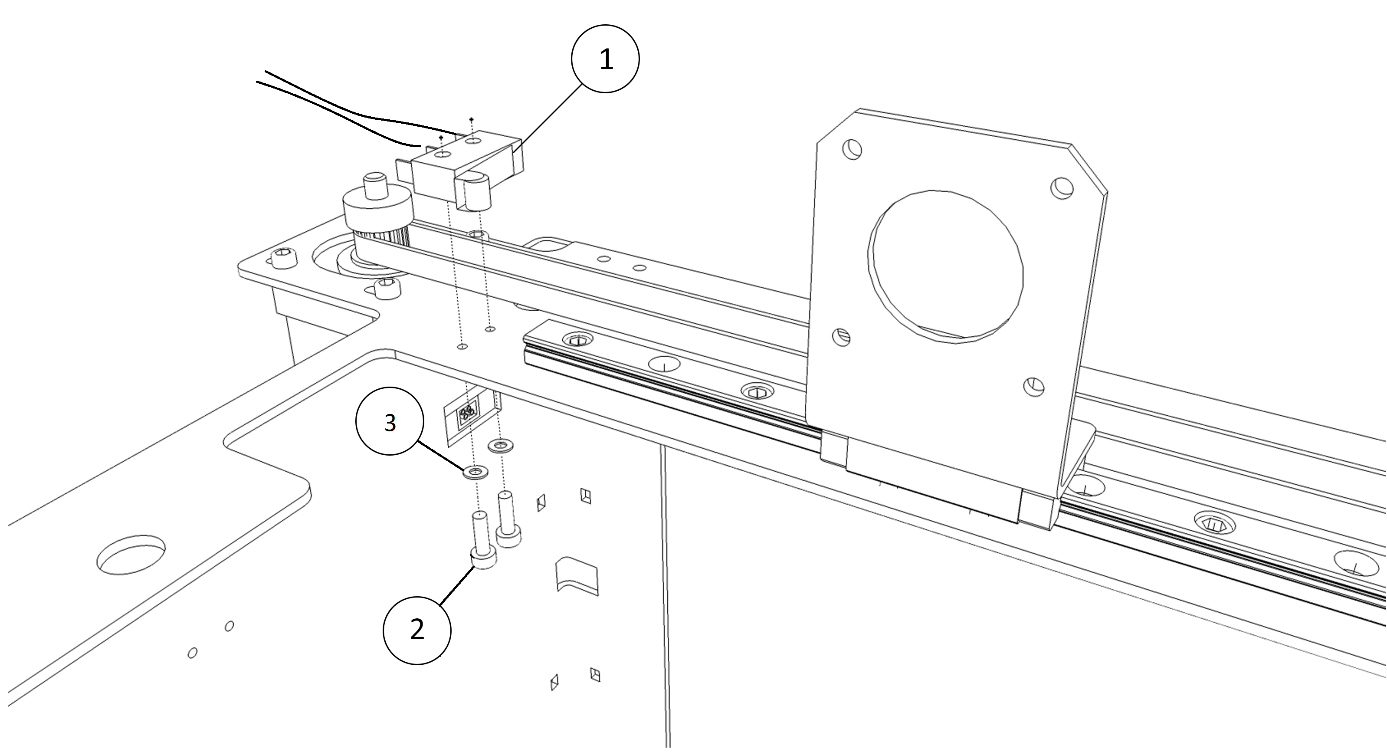

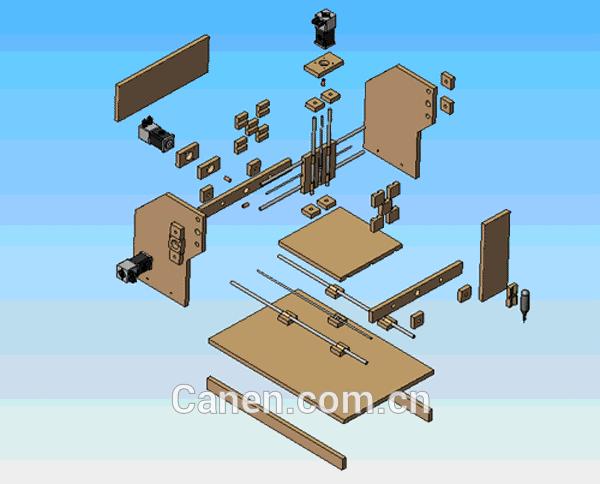

Чертежи ЧПУ станка Альтернатива 2 содержат 40 деталей и 3 сборочных чертежа. Формат чертежей SLDPRT и SLDASM под SolidWorks 2010.

Чертежи фрезерного ЧПУ станка Альтернатива 2

- Скачать чертежи ЧПУ станка можно здесь.

Самодельный ЧПУ станок

Самодельный фрезерный станок с ЧПУ — libixur — Мой блог

.

Здравствуйте! В этой статье я расскажу про этапы создания своего станка с ЧПУ. Идеей станка я загорелся года два назад, когда в интернете наткнулся на видео таких станков.

Первые пробы сделать станок из металла вышли неудачными, и я как то забросил это дело. Но желание построить станок не оставляло меня, и в этом году просмотрев много сайтов и проектов станков я решил сделать его из фанеры. На этот выбор подтолкнул меня станок «АЙТО», автор Авилкин Дмитрий:

За основу я взял фанеру толщиной 10мм. Купил мебельные направляющие, и прикинув в голове размеры вырезал первые детали: боковые стенки и рабочий стол (ось X) .

Купил мебельные направляющие, и прикинув в голове размеры вырезал первые детали: боковые стенки и рабочий стол (ось X) .

Далее собрал уже вот такой вот «ящик», промежуточных фото к сожалению нет, но думаю из фото и так все понятно:

Ну можно сказать основа готова. Идем далее: я решил не делать никаких проставок под мотор, так как усилия небольшие и у него есть свой подшипник. Делаю отверстия под шаговый мотор и подшипник напротив для оси X. Подшипники использовал 627Z, моторы подобные тем что стоят в 5 дюймовых дисководах. Отверстия сверлил фрезой по дереву, вроде 22мм. Фото фрез и отверстий + установленный двигатель:

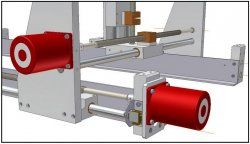

Аналогичные действия для оси Y. Упор для подшипника — это часть держащая лампочку в стоп-сигнале мотоцикла:

Установка направляющих и шпильки для оси Y:

Далее самое сложное — изготовление оси Z. Так как мебельные направляющие слишком большие, пришлось делать вручную. Тоже прикинув все в голове, приступил к изготовлению. Начал с «бочонков» которые бы ездили по направляющим. В бочонке есть 2 отверстия: одно с резьбой для закрепления, другое сквозное через которое будет проходить направляющая. В роли направляющих использовал тягу от какого-то грузового автомобиля (прочная штука, резьбу с трудом нарезал).

Тоже прикинув все в голове, приступил к изготовлению. Начал с «бочонков» которые бы ездили по направляющим. В бочонке есть 2 отверстия: одно с резьбой для закрепления, другое сквозное через которое будет проходить направляющая. В роли направляющих использовал тягу от какого-то грузового автомобиля (прочная штука, резьбу с трудом нарезал).

Изготовил 4 штуки. Кстати бочонки сделаны из старого болта на 10 или 12 (точно не помню). Далее все это закрепил на платформу которая будет ездить, сделал направляющие:

Теперь делаю подобный бочонок, но только в обоих отверстиях резьба. Т.е. так выглядит у меня винтовая гайка. Ну и потихоньку продолжаю делать ось Z:

На этом этапе фото оси Z заканчиваются, переходим к оси Y. Поскольку мебельные направляющие неидеальны, пришлось с обратной стороны сделать упор. Ну и тут же сделал гайку и поставил все это на станок:

Гайку для оси X изготовил из какого-то прочного ролика:

Как видно из фото я использовал строительные шпильки диаметром 6 мм. Но мне кажется нужно использовать хотя бы 8… Двигателя со шпильками я соединил кусочками твердой шлангочки:

Но мне кажется нужно использовать хотя бы 8… Двигателя со шпильками я соединил кусочками твердой шлангочки:

Перейдем к электронике. Начну с драйвера шаговых двигателй, описывать тут его не буду, просто выложу пару фото. Описание можете почитать в статье: Драйвер шагового двигателя для станка с ЧПУ

Еще с самого начала я задумал для станка использовать отдельный компьютер, а точнее материнскую плату которая была куплена в интернете за 200грн (~25$). Так же еще перед тем как начать строить станок я задумал всю электронику поместить внутрь станка. Для этого и был сделан такой «ящик». Блок питания использовался естественно компьютерный который был изъят из корпуса и которому были укорочены провода. Купил жесткий диск на 3Гб, больше и не требуется, лишь бы винда влезла (которая у меня урезанная и весит ~300мБ). Все это дело было размещено на дне станка:

Материнка без видеокарты, она тут и не нужна. Станок управляется по сети через Radmin. Она также настроена на авто включение после того как появится питание. IDE шлейф был укорочен.

Она также настроена на авто включение после того как появится питание. IDE шлейф был укорочен.

В самом корпусе станка была сделана прорезь под разъемы материнки:

Так же на боковую стенку я вывел разъемы питания (3.3, 5, 12в) для питания различных инструментов. И еще тумблер который принудительно отключает питание шаговых двигателей, так как при простое они очень сильно греются:

Фото уже готового и рабочего станка. На заднюю стенку выведен разъем питания, шлейф для двигателя по оси Z взят от DVD плеера. Двигателя осей Z,Y соединены в один кабель и соединения закрыты коробочкой:

Ну и немного разных фото.

Двигателя которые применял для осей Y,Z:

Фото подшипников по осям X,Y:

Пара дополнительных фото оси Z:

Ну и на самый конец процесс роботы и первые результаты:

Выжигать пробовал точками и линиями. Поскольку фанера неровная, есть разница в оттенке.

Так же советую к прочтению новую статью с видеороликом: Проба гравера на самодельном станке с ЧПУ

На данный момент все! Надеюсь Вам было интересно!

Добавление: 31.03.2013

Уже не первый раз у меня спрашивают чертежи и размеры станка. Чертежей нет, так как делал все из головы. Вот только могу дать размеры боковины, из них должно быть все понятно. Ширина станка равна длине мебельных направляющих.

VN:F [1.9.20_1166]

Rating: 9.7/10 (118 votes cast)

Самодельный фрезерный станок с ЧПУ, 9.7 out of 10 based on 118 ratingsПоделиться ссылкой с друзьями:

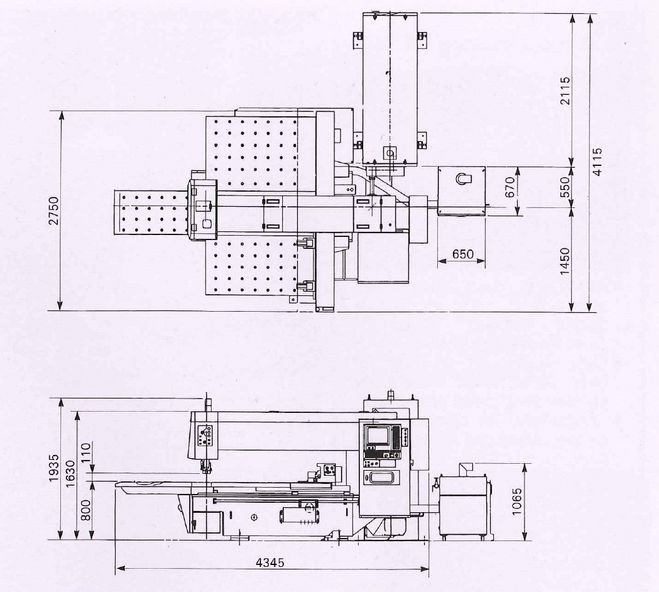

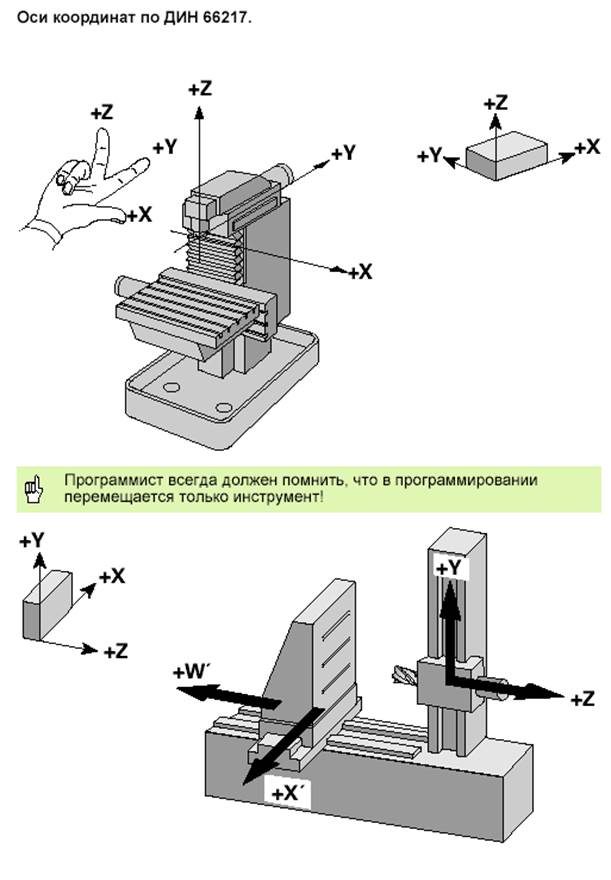

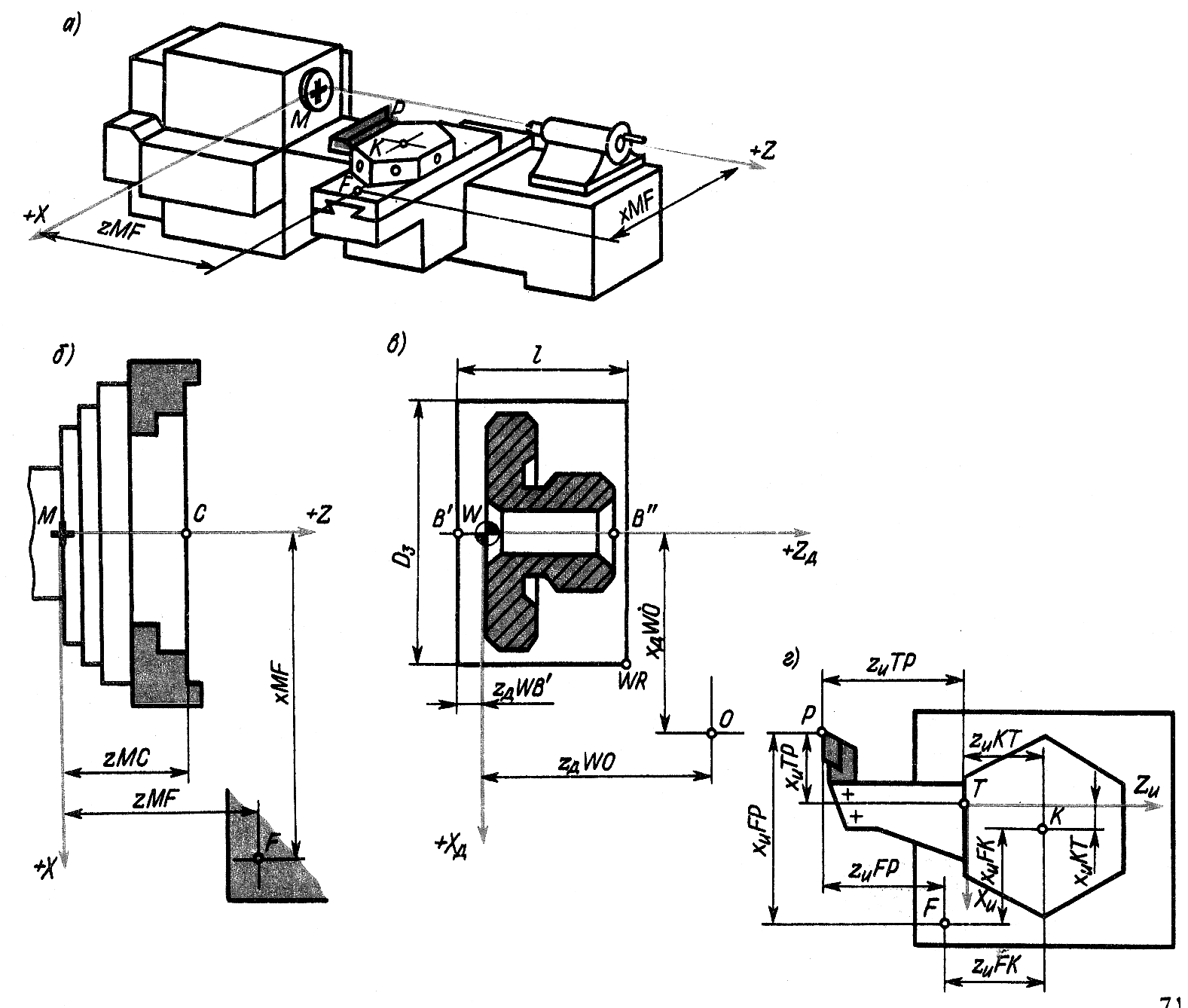

Нулевая точка станка и направления перемещений

Система координат станка с ЧПУ является главной расчетной системой, определяющей перемещения исполнительных органов. Оси координат располагают параллельно направляющим станка, что позволяет при создании УП легко задавать направления и расстояния перемещений.

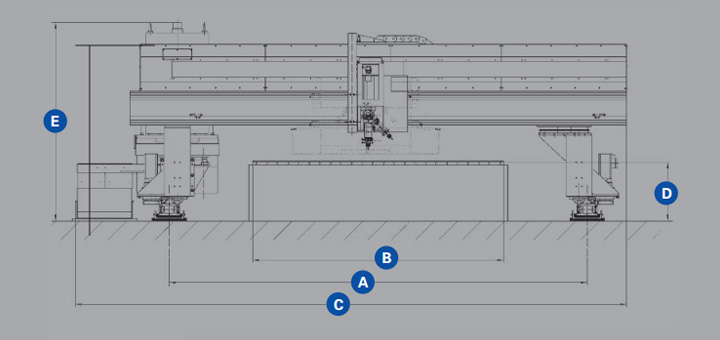

Рис. 4.1. Оси координатной системы расположены параллельно направляющим

Правая система координат является стандартной для всех станков с ЧПУ. В этой системе положительные направления координатных осей определяются по правилу «правой руки». Если большой палец указывает положительное направление оси X, указательный – оси Y, то средний укажет на положительное направление оси Z. В качестве положительного направления оси Z принимают вертикальное направление вывода инструмента (например, сверла) из заготовки. То есть ось Z всегда связана со шпинделем станка. Как правило, за X принимают ось, вдоль которой возможно наибольшее перемещение исполнительного органа станка. При этом ось X перпендикулярна оси Z и параллельна плоскости рабочего стола. Если вы определили на станке направления осей X и Z, то по правилу «правой руки» вы однозначно сможете сказать, куда «смотрит» ось Y. Оси X, Y, Z указывают положительные направления перемещений инструмента относительно неподвижных частей станка.

При создании УП программист всегда исходит из правила, что именно инструмент перемещается относительно неподвижной заготовки.

Дело в том, что одни станки с ЧПУ действительно перемещают колонну, шпиндель и, соответственно, вращающийся инструмент относительно неподвижной заготовки, а другие станки, наоборот, перемещают рабочий стол с заготовкой относительно вращающегося инструмента. Получаем противоположные направления перемещений. Если бы не было этого правила, то программист вынужден был бы думать: а что, собственно, перемещается и в какую сторону. А так все просто – система ЧПУ сама определит, в каком направлении нужно переместить тот или иной узел станка.

Рис. 4.2. Воспользуйтесь правилом «правой руки» для определения положительных направлений осей координатной системы станка |

Рис.  4.3. Если расположить большой палец правой руки в положительном направлении оси, то остальные согнутые пальцы обозначат положительное направление вращения вокруг этой оси 4.3. Если расположить большой палец правой руки в положительном направлении оси, то остальные согнутые пальцы обозначат положительное направление вращения вокруг этой оси |

Кроме линейных перемещений, конструкция некоторых станков позволяет совершать круговые перемещения. Под круговым перемещением подразумевается, например, поворот оси шпинделя фрезерного станка. Однако само рабочее вращение шпинделя не входит в это понятие. Круговые перемещения инструмента обозначают латинскими буквами А (вокруг оси X), В (вокруг оси Y) и С (вокруг оси Z). Положительные направления вращений вокруг этих осей определяются очень просто. Если расположить большой палец по направлению оси, то другие согнутые пальцы покажут положительное направление вращения.

Рис. 4.4. Головка этого станка способна поворачиваться вокруг своей оси

Положения исполнительных органов характеризуют их базовые точки, которые выбираются с учетом конструкции станка. Например, базовой точкой для шпинделя фрезерного станка с ЧПУ является точка пересечения его торца с собственной осью вращения. Для рабочего стола – точка пересечения его диагоналей или один из углов. Положение базовой точки относительно начала координат станка с ЧПУ (нулевой точки станка) называется позицией исполнительного органа в системе координат станка или машинной позицией (от англ. machine станок). При работе станка в любой момент времени вы можете увидеть на экране стойки ЧПУ текущую машинную позицию (например, рабочего стола) по любой из осей относительно «нуля станка». В документации станка пределы возможных перемещений рабочих органов, как правило, указывают пределами смещений базовых точек. Эти данные являются очень важной характеристикой станка, так как они определяют максимально возможные габариты обрабатываемой заготовки.

Например, базовой точкой для шпинделя фрезерного станка с ЧПУ является точка пересечения его торца с собственной осью вращения. Для рабочего стола – точка пересечения его диагоналей или один из углов. Положение базовой точки относительно начала координат станка с ЧПУ (нулевой точки станка) называется позицией исполнительного органа в системе координат станка или машинной позицией (от англ. machine станок). При работе станка в любой момент времени вы можете увидеть на экране стойки ЧПУ текущую машинную позицию (например, рабочего стола) по любой из осей относительно «нуля станка». В документации станка пределы возможных перемещений рабочих органов, как правило, указывают пределами смещений базовых точек. Эти данные являются очень важной характеристикой станка, так как они определяют максимально возможные габариты обрабатываемой заготовки.

Рис. 4.5. Расстояния Xm, Ym и Zm от нулевой точки станка до базовых точек исполнительных органов определяют машинные позиции

Нулевая точка станка – это физическая позиция, установленная производителем станка при помощи концевых выключателей или датчиков. После включения станка необходимо переместить исполнительные органы в его нулевую точку, для того чтобы СЧПУ смогла определить или «обнулить» их машинную позицию, или, другими словами, нужно синхронизировать СЧПУ и станок. Дело в том, что в момент включения станка СЧПУ еще не знает реального положения исполнительных органов, и если не выполнить возврата в нуль, то станок просто «откажется» работать. Когда исполнительный орган приходит в нулевую точку станка, то происходит замыкание контактов специального датчика или конечного выключателя, СЧПУ получает электрический сигнал и машинная позиция обнуляется. Процедура возврата в нуль станка является стандартной, и для ее осуществления любой станок имеет специальный режим и соответствующие клавиши на панели УЧПУ.

После включения станка необходимо переместить исполнительные органы в его нулевую точку, для того чтобы СЧПУ смогла определить или «обнулить» их машинную позицию, или, другими словами, нужно синхронизировать СЧПУ и станок. Дело в том, что в момент включения станка СЧПУ еще не знает реального положения исполнительных органов, и если не выполнить возврата в нуль, то станок просто «откажется» работать. Когда исполнительный орган приходит в нулевую точку станка, то происходит замыкание контактов специального датчика или конечного выключателя, СЧПУ получает электрический сигнал и машинная позиция обнуляется. Процедура возврата в нуль станка является стандартной, и для ее осуществления любой станок имеет специальный режим и соответствующие клавиши на панели УЧПУ.

Чпу фрезер чертежи сборки. Фрезерные станки с чпу своими руками по дереву. Электронное обеспечение станка

Это мой первый станок с ЧПУ собранный своими руками из доступных материалов. Себестоимость станка около 170$.

Себестоимость станка около 170$.

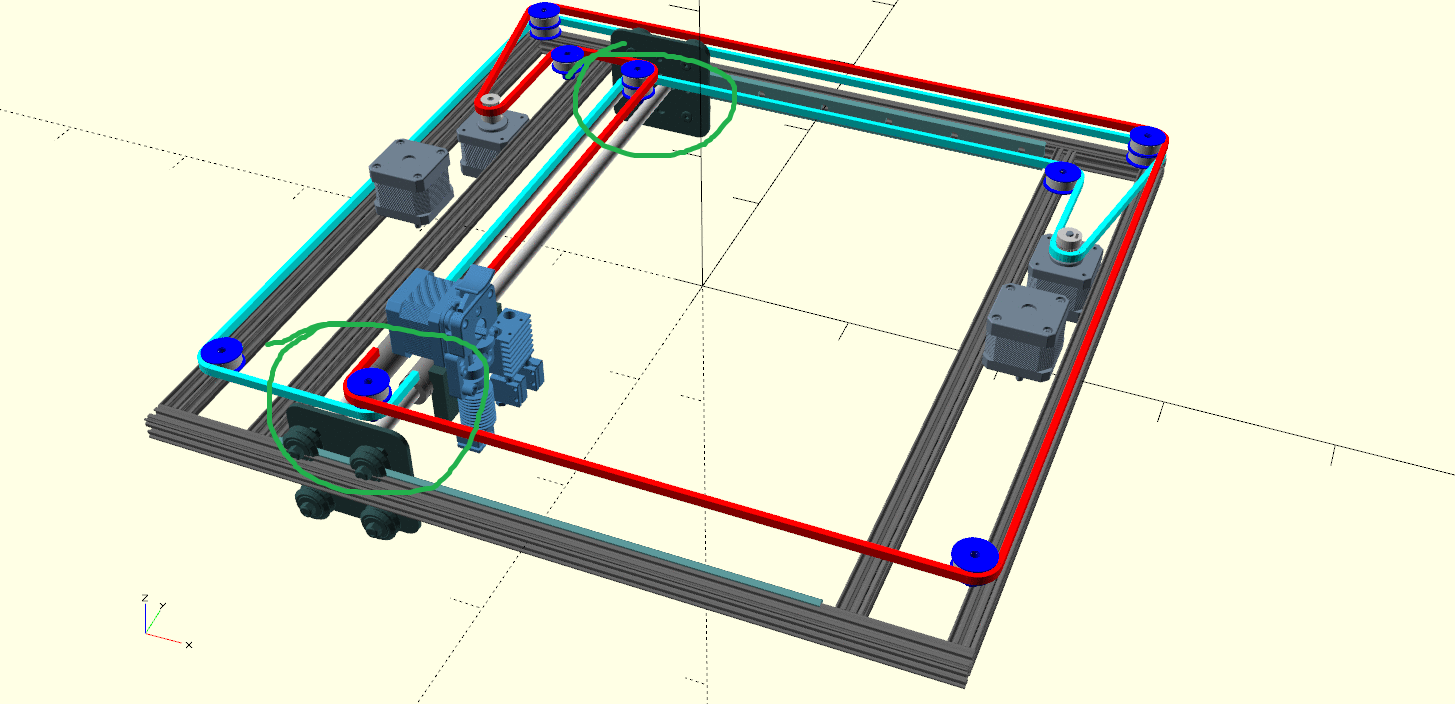

Собрать станок с ЧПУ мечтал уже давно. В основном он мне нужен для резки фанеры и пластика, раскрой каких-то деталей для моделизма, самоделок и других станков. Собрать станок руки чесались почти два года, за это время собирал детали, электронику и знания.

Станок бюджетный, стоимость его минимальна. Далее я буду употреблять слова, которые обычному человеку могут показаться очень страшными и это может отпугнуть от самостоятельной постройки станка, но на самом деле это всё очень просто и легко осваивается за несколько дней.

Электроника собрана на Arduino + прошивка GRBL

Механика самая простая, станина из фанеры 10мм + шурупы и болты 8мм, линейные направляющие из металического уголка 25*25*3 мм + подшипники 8*7*22 мм . Ось Z движется на шпильке M8, а оси X и Y на ремнях T2.5 .

Шпиндель для ЧПУ самодельный , собран из бесколлекторного мотора и цангового зажима + зубчатая ременная передача. Надо отметить, что мотор шпинделя питается от основного блока питания 24 вольта. В технических характеристиках указано, что мотор на 80 ампер, но реально он потребляет 4 ампера под серьёзной нагрузкой. Почему так происходит я объяснить не могу, но мотор работает отлично и справляется со своей задачей.

В технических характеристиках указано, что мотор на 80 ампер, но реально он потребляет 4 ампера под серьёзной нагрузкой. Почему так происходит я объяснить не могу, но мотор работает отлично и справляется со своей задачей.

Изначально ось Z была на самодельных линейных направляющих из уголков и подшипников, позже я переделал её, фотки и описание ниже.

Рабочее пространство примерно 45 см по X и 33 см по Y, по Z 4 см. Учитывая первый опыт, следующий станок я буду делать с большими габаритами и на ось X буду ставить два мотора, по одному с каждой строны. Это связано с большим плечом и нагрузкой на него, когда работа ведётся на максимальном удалении по оси Y. Сейчас стоит один мотор и это приводит к искажению деталей, круг получается немного элипсом из-за возникающего прогибания каретки по X.

Родные подшипники у мотора быстро разболтались, потому что не рассчитаны на боковую нагрузку, а она тут серьёзная. Поэтому сверху и снизу на оси установил два больших подшипника диаметром 8 мм, это надо было бы делать сразу, сейчас из-за этого есть вибрация.

Здесь на фото видно, что ось Z уже на других линейных направляющих, описание будет ниже.

Сами направляющие имеют очень простую конструкцию, её я как-то случайно нашел на Youtube . Тогда мне эта конструкция показалась идеальной со всех сторон, минимум усилий, минимум деталей, простая сборка. Но как показала практика эти направляющие работают не долго. На фото видно какая канавка образовалась на оси Z после недели моих тестовых запусков ЧПУ станка.

Самодельные направляющие на оси Z я заменил на мебельные, стоили меньше доллара за две штуки. Я их укоротил, оставил ход 8 см. На осях X и Y ещё остались направляющие старые, менять пока не буду, планирую на этом станке вырезать детали для нового станка, потом этот просто разберу.

Пару слов о фрезах. Я никогда не работал с ЧПУ и опыт фрезерования у меня тоже очень маленький. Купил я в Китае несколько фрез, у всех 3 и 4 канавки, позже я понял, что эти фрезы хороши для металла, для фрезерования фанеры нужны другие фрезы. Пока новые фрезы преодолевают расстояние от Китая до Беларуси я пытаюсь работать с тем, что есть.

Пока новые фрезы преодолевают расстояние от Китая до Беларуси я пытаюсь работать с тем, что есть.

На фото видно как фреза 4 мм горела на берёзовой фанере 10 мм, я так и не понял почему, фанера чистая, а на фрезе нагар похожий на смолу от сосны.

Далее на фото фреза 2 мм четырёхзаходная после попытки фрезерования пластика. Этот кусок расплавленного пластика потом очень плохо снимался, откусывал по чуть-чуть кусачками. Даже на малых оборотах фреза все равно вязнет, 4 канавки явно для металла:)

На днях у дяди был день рождения, по этому случаю решил сделать подарок на своей игрушке:)

В качестве подарка сделал аншлаг на дом из фанеры. Первым делом попробовал фрезеровать на пенопласте, чтобы проверить программу и не портить фанеру.

Из-за люфтов и прогибаний подкову получилось вырезать только с седьмого раза.

В общей сложности этот аншлаг (в чистом виде) фрезеровался около 5 часов + куча времени на то, что было испорчено.

Как-то я публиковал статью про ключницу , ниже на фото эта же ключница, но уже вырезанная на станке с ЧПУ. Минимум усилий, максимум точность. Из-за люфтов точность конечно не максимум, но второй станок я сделаю более жестким.

А ещё на станке с ЧПУ я вырезал шестерёнки из фанеры , это намного удобнее и быстрее, чем резать своими руками лобзиком.

Позже вырезал и квадратные шестерёнки из фанеры , они на самом деле крутятся:)

Итоги положительные. Сейчас займусь разработкой нового станка, буду вырезать детали уже на этом станке, ручной труд практически сводится к сборке.

Нужно освоить резку пластика, потому как встала работа над самодельным роботом-пылесосом . Собственно робот тоже подтолкнул меня на создание своего ЧПУ. Для робота буду резать из пластика шестерни и другие детали.

Update: Теперь покупаю фрезы прямые с двумя кромками (3.175*2.0*12 mm), режут без сильных задиров с обоих сторон фанеры.

Для большинства домашних умельцев изготовление такого агрегата, как фрезерный станок с ЧПУ своими руками- что-то на уровне фантастического сюжета, ведь подобные машины и механизмы представляют собой сложные в проектном, конструктивном и электронном пониманиях устройства.

Однако, обладая под рукой необходимой документацией, а также требуемыми материалами, приспособлениями, мини-фрезерный самодельный аппарат, укомплектованный ЧПУ, сделать собственноручно вполне возможно.

Данный механизм выделяется точностью выполняемой обработки, несложностью в управлении механическими и технологическими процессами, а также отличными показателями производительности и качества изделий.

Принцип работы

Инновационные машины для фрезерования с блоками на компьютерном управлении предназначается для выполнения сложных рисунков на полуфабрикатах. Конструкция обязана обладать электронной составляющей. В комплексе это позволит по максимуму автоматизировать рабочие процессы.

Для моделирования фрезерных механизмов, первоначально требуется ознакомиться с основополагающими элементами. В роли исполнительного элемента выступает фреза, которая монтируется в шпиндель, расположенный на валу электрического мотора. Эта часть закрепляется на основе. Она способна выполнять перемещение в двух координатных осях: Х и Y. Для фиксирования заготовок сконструируйте и установите опорный стол.

Она способна выполнять перемещение в двух координатных осях: Х и Y. Для фиксирования заготовок сконструируйте и установите опорный стол.

Электрический блок регулировки сочленяется с электрическими маршевыми моторами. Они обеспечат перемещение каретки относительно обрабатываемых заготовок или полуфабрикатов. По подобной технологии выполняется 3D-графическое изображения на деревянных плоскостях.

Последовательность выполнения работ за счет данного механизма с ЧПУ:

- Написание рабочей программы, за счет которой будут выполняться перемещения рабочего органа. Для данной процедуры лучше всего пользоваться специализированными электронными комплексами, призванные выполнить адаптацию в “кустарных” экземплярах.

- Монтирование полуфабрикатов на столик.

- Вывод программного обеспечения на ЧПУ.

- Запуск механизмов, контролирование прохождения автоматических манипуляций оборудования.

Для получения максимального уровня автоматизации в 3D-режиме, корректно скомплектуйте схему и обозначьте определенные составляющие. Эксперты настоятельно советуют первоначально изучать производственные экземпляры перед началом построения фрезерной машины собственными руками.

Эксперты настоятельно советуют первоначально изучать производственные экземпляры перед началом построения фрезерной машины собственными руками.

Схема и чертеж

Схема фрезерного станка с ЧПУ

Наиболее ответственная фаза в изготовлении самодельного аналога – поиск оптимального хода изготовления оборудования. Он напрямую зависит от габаритных характеристик обрабатываемых заготовок и необходимости достижения определенного качества в обработке.

Для необходимости получения всех необходимых функций оборудования, наилучшим вариантом является изготовление мини-фрезерного станка собственными руками. Таким образом, вы будете уверены не только в сборке и ее качестве, но также и технологических свойствах, наперед будет известно, как его обслуживать.

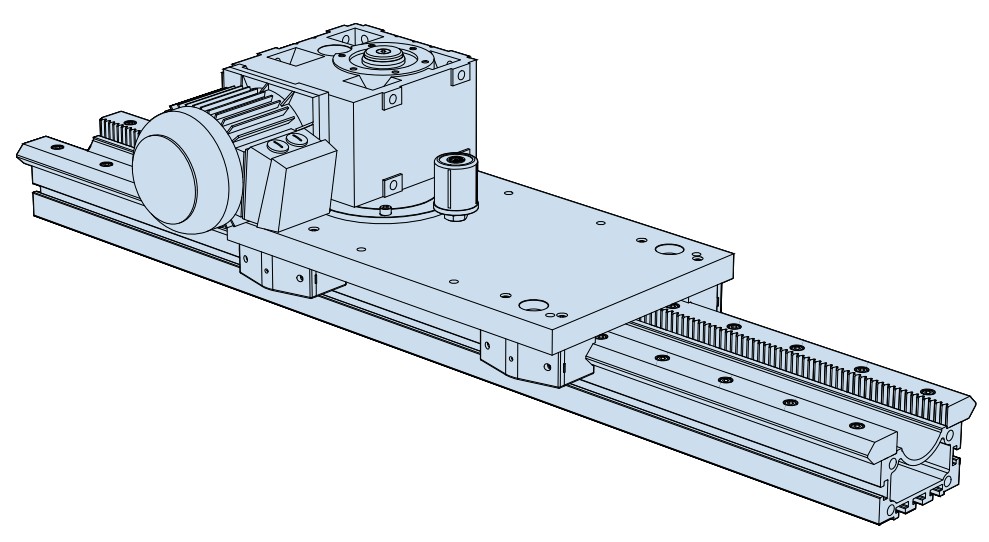

Составляющие трансмиссии

Самым удачным вариантом является конструирование 2-х кареток, передвигаемых по перпендикулярным осям X и Y. Как остов лучше применять металлические шлифованные прутья. На них «одеваются» передвижные мобильные каретки. Для корректного изготовления трансмиссии заготовьте шаговые электромоторы, а также комплект винтов.

Для корректного изготовления трансмиссии заготовьте шаговые электромоторы, а также комплект винтов.

Для улучшенного автоматизирования рабочих процессов фрезерных машин с ЧПУ, сконструированных собственноручно, требуется сразу до мелочей скомплектовать электронную составляющую. Она делится на следующие компоненты:

- используется для проведения электрической энергии на шаговые моторы и осуществляет питание микросхемы контроллера. Ходовой считается модификация 12в 3А;

- его предназначением выступает подача команд на двигатели. Для правильного выполнения всех заданных операций фрезерной машины с ЧПУ, достаточно будет применение несложной схемы для выполнения контроля работоспособности 3-х двигателей;

- драйверы (программное обеспечение). Также представляет собой элемент регулировки подвижного механизма.

Видео: фрезерный станок с ЧПУ своими руками.

Комплектующие для самодельного фрезерного станка

Следующий, и ответственный шаг в построении фрезерного оборудования – подборка комплектующих для построения самодельного агрегата. Оптимальный выход из данной ситуации – применение подручных деталей и приспособлений. За основу для настольных экземпляров 3D-станков возможно взять твердые деревянные породы (бук, граб), алюминий/сталь или органическое стекло.

Оптимальный выход из данной ситуации – применение подручных деталей и приспособлений. За основу для настольных экземпляров 3D-станков возможно взять твердые деревянные породы (бук, граб), алюминий/сталь или органическое стекло.

Для нормальной работы комплекса в целом требуется разработка конструкции суппортов. В момент их передвижения не недопустимы колебания, это вызовет некорректное фрезерование. Следовательно, перед выполнением сборки, комплектующие проверяются на надежность работы.

Практические советы по выбору составляющих фрезерной машины с ЧПУ:

- направляющие – применяются стальные хорошо отшлифованные прутки Ø12 мм. Длина оси X равняется около 200 мм, Y – 100 мм;

- суппортный механизм, оптимальный материал – текстолит. Стандартные габариты площадки составляют 30×100×50 мм;

- шаговые моторы – знатоки инженерного дела советуют применять образцы от печатного устройства 24в, 5А. Они обладают достаточно значительной мощностью;

- блок фиксирования рабочего органа, его тоже можно построить с применением текстолита.

Конфигурация прямо зависит от существующего в наличии инструмента.

Конфигурация прямо зависит от существующего в наличии инструмента.

Порядок построения фрезерного оборудования с ЧПУ

После завершения подбора всех необходимых комплектующих можно совершенно беспрепятственно построить собственноручно негабаритный фрезерный механизм укомплектованный ЧПУ. Прежде, чем приступить к непосредственному конструированию, еще раз проверяем составляющие, производится контроль их параметров и качества изготовления. Это в дальнейшем поможет избежать преждевременного выхода из строя цепи механизма.

Для надежной фиксации комплектующих оборудования применяется специализированные крепежные запчасти. Их конструктив и исполнение напрямую зависят от будущей схемы.

Перечень необходимых действий для сборки небольшого оборудования с ЧПУ для выполнения процесса фрезеровки:

- Монтирование направляющих осей суппортного элемента, фиксирование на крайних частях машины.

- Притирание суппортов. Требуется передвигать по направляющим до того момента, пока не образуется плавное передвижение.

- Затягивание винтов для фиксирования суппортного устройства.

- Крепление комплектующих на основу рабочего механизма.

- Монтирование ходовых винтов и муфт.

- Установка маршевых моторов. Они закрепляются к болтам муфт.

Электронные комплектующие расположены в автономном шкафу. Это обеспечивает минимизацию сбоев в работоспособности в процессе проведения технологических операций фрезером. Плоскость для монтирования рабочей машины обязана быть без перепадов, ведь конструкция не предусматривает винтов регулирования уровней.

После завершения вышеперечисленного, приступайте к выполнению пробных испытаний. Сначала необходимо установить легкую программу для выполнения фрезеровки. В процессе работы нужно непрерывно сверять все проходы рабочего органа (фрезы). Параметры, которые подлежат постоянному контролю: глубина и ширина обработки. Особенным образом это относится к 3D-обработке.

Таким образом, ссылаясь на выше написанную информацию, изготовление фрезерного оборудования собственными руками, дает целый перечень преимуществ перед обычными покупными аналогами. Во-первых, данная конструкция будет подходить под предполагаемые объемы и виды работ, во-вторых, обеспечена ремонтопригодность, так как построена из подручных материалов и приспособлений и, в-третьих, такой вариант оборудования недорогой.

Во-первых, данная конструкция будет подходить под предполагаемые объемы и виды работ, во-вторых, обеспечена ремонтопригодность, так как построена из подручных материалов и приспособлений и, в-третьих, такой вариант оборудования недорогой.

Имея опыт конструирования подобного оборудования, дальнейший ремонт не займет много времени, простои сведутся до минимума. Подобное оборудование может пригодиться вашим соседям по дачному участку для выполнения собственных ремонтных работ. Отдав в аренду такое оборудование, вы поможете ближнему товарищу в труде, в будущем рассчитывайте на его помощь.

Разобравшись с конструктивом и функциональными особенностями фрезерных станков, а также нагрузкой, которая на него ляжет, можете смело приниматься за его изготовление, опираясь на практичную информацию, приведенную по ходу текста. Конструируйте и выполняйте поставленные задачи безо всяких проблем.

Видео: самодельный ЧПУ фрезерный станок по дереву.

В статье описан самодельный станок с ЧПУ. Главное достоинство данного варианта станка – простой метод подключения шаговых двигателей к компьютеру через порт LPT.

Главное достоинство данного варианта станка – простой метод подключения шаговых двигателей к компьютеру через порт LPT.

Механическая часть

Станина Станина нашего станка сделана из пластмассы толщиной 11-12мм. Материал не критичен, можно использовать алюминий, органическое стекло фанеру и любой другой доступный материал. Основные детали каркаса прикрепляются с помощью саморезов, при желании можно дополнительно оформить места креплений клеем, если используете древесину, то можно использовать клей ПВА.

Суппорта и направляющие В качестве направляющих использованы стальные прутки с диаметром 12мм, длина 200мм (на ось Z 90мм), две штуки на ось. Суппорта изготавливаются из текстолита размерами 25Х100Х45. Текстолит имеет три сквозных отверстия, два из них для направляющих и одно для гайки. Направляющие части крепятся винтами М6. Суппорты Х и У в верхней части имеют 4 резьбовых отверстия для крепления стола и узла оси Z.

Суппорт Z Направляющие оси Z крепятся к суппорту Х через стальную пластину, которая является переходной, размеры пластины 45х100х4.

Шаговые двигатели устанавливаются на крепежи, которые можно изготовить из листовой стали с толщиной 2-3мм. Винт нужно соединить с осью шагового двигателя при помощи гибкого вала, в качестве которого может быть использован резиновый шланг. При использовании жесткого вала, система будет работать не точно. Гайку делают из латуни, которую вклеивают в суппорт.

Сборка Сборка самодельного ЧПУ станка, осуществляется в следующей последовательности:

- Для начала нужно установить в суппорта все направляющие компоненты и прикрутить их к боковинам, которые вначале не установлены на основание.

- Суппорт передвигаем по направляющим до тех пор, пока не добьемся плавного хода.

- Затягиваем болты, фиксируя направляющие части.

- К основанию крепим суппорт, узел направляющие и боковину, для крепления используем саморезы.

- Собираем узел Z и вместе с переходной пластиной прикрепляем его к суппорту X.

- Далее устанавливаем ходовые винты вместе с муфтами.

- Устанавливаем шаговые двигатели, соединяя ротор двигателя и винт муфтой. Обращаем строгое внимание на то, чтобы ходовые винты вращались плавно.

Рекомендации по сборке станка: Гайки можно изготовить также из чугуна, использовать другие материалы не стоит, винты можно купить в любом строительном магазине и обрезать под свои нужды. При использовании винтов с резьбой М6х1, длина гайки будет 10 мм.

Чертежи станка.rar

Переходим ко второй части сборки ЧПУ станка своими руками, а именно к электронике.

Электроника

Блок питания В качестве источника питания был использован блок на 12Вольт 3А. Блок предназначен для питания шаговых двигателей. Еще один источник напряжения на 5Вольт и с током 0.3А был использован для запитки микросхем контролера. Источник питания зависит от мощности шаговых двигателей.

Приведем расчет блока питания. Расчет прост – 3х2х1=6А, где 3 – количество используемых шаговых двигателей, 2 – число запитанных обмоток, 1 – ток в Амперах.

Контролер управления Управляющий контроллер был собран всего на 3-х микросхемах серии 555TM7. Контроллер не требует прошивки и имеет достаточно простую принципиальную схему, благодаря этому, данный ЧПУ станок своими руками может сделать человек не особо разбирающийся в электронике.

Описание и назначение выводов разъема порта LPT.

| Выв. | Название | Направление | Описание |

| 1 | STROBE | ввод и вывод | Устанавливается PC после завершения каждой передачи данных |

| 2..9 | DO-D7 | вывод | Вывод |

| 10 | АСК | ввод | Устанавливается в «0» внешним устройством после приема байта |

| 11 | BUSY | ввод | Устройство показывает, что оно занято, путем установки этой линии в «1» |

| 12 | Paper out | ввод | Для принтеров |

| 13 | Select | ввод | Устройство показывает, что оно готово, путем установки на этой линии «1 » |

| 14 | Autofeed | ||

| 15 | Error | ввод | Индицирует об ошибке |

| 16 | Initialize | ввод и вывод | |

| 17 | Select In | ввод и вывод | |

18. .25 .25 | Ground GND | GND | Общий провод |

Для эксперимента был использован шаговый двигатель от старого 5,25-дюймов. В схеме 7 бит не используется т.к. применено 3 двигателя. На него можно повесить ключ включение главного двигателя (фреза или сверло).

Драйвер для шаговых двигателей Для управления шаговым двигателем используется драйвер, который из себя представляет усилитель с 4-я каналами. Конструкция реализована всего на 4-х транзисторах типа КТ917.

Применять можно и серийные микросхемы, к примеру – ULN 2004 (9 ключей) с током 0,5-0.6А.

Для управления используется программа vri-cnc. Подробное описание и инструкция по использованию программы находится на официальном сайте.

Собрав данный ЧПУ станок своими руками, вы станете обладателем машины способной выполнять механическую обработку (сверление, фрезерование) пластмасс. Гравировку по стали. Также самодельный станок с ЧПУ может использоваться как графопостроитель, на нем можно рисовать и сверлить печатные платы.

По материалам сайта: vri-cnc.ru

all-he.ru

Чпу своими руками чертежи

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Инструкция по сборке самодельного фрезерного станка с ЧПУ

Ниже на фото можно увидеть сделанный собственными руками фрезерный станок с ЧПУ, к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами. Единственный минус – инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Скачать бесплатно инструкцию по изготовлению станка: Самодельный фрезерный станок с ЧПУ

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

«Выкройки» деталей станка (уменьшенный вид) Начало сборки станка Промежуточный этап Заключительный этап сборки

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, – это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

Схема фрезерного станка с ЧПУ

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, – это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

Облегченный вариант фрезерного станка с ЧПУ для работы с мягкими материалами

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем фрезерном станке даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Узел ременной передачи

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

Чертежи фрезерного станка с ЧПУ

Чертеж №1 (вид сбоку)

Чертеж №2 (вид сзади)

Чертеж №3 (вид сверху)

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Узел скрепления деталей рамы станка посредством болтового соединения

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Установка вертикальных стоек

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

Узел верхней каретки, размещенный на поперечных направляющих

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй – за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Финальная стадия сборки станка

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Закрепление шагового двигателя на верхней каретке

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

Для подключения каждого шагового двигателя понадобится отдельный контроллер

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Схема подключения униполярных шаговых электродвигателей для 3-х координатного станка с ЧПУ (нажмите для увеличения)

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Ваше желание своими руками собрать такой станок, управляемый системой ЧПУ, должно быть подкреплено наличием определенных навыков и подробных чертежей. Очень желательно также посмотреть ряд тематических обучающих видео, некоторые из которых представлены в данной статье.

Главная › Оборудование для обработки металла › Фрезерные станки

Похожие новости:

artemmian. ru

ru

Станок ЧПУ своими руками / Сделай сам / Коллективный блог

Сегодня станок с ЧПУ имеет широкий спектр применения. Среди основных операций, выполняемых на нем, можно отметить изготовление мебели, обработку камня, ремонтные, строительные работы и т.д.

Станок с ЧПУ, изготовленный в промышленных условиях, – удовольствие достаточно дорогое. Но, оказывается, сложный на первый взгляд механизм, очень прост и доступен в изготовлении в бытовых условиях своими руками.

Для первого опыта лучше всего остановить свой выбор на станке с движущимся порталом. Связано это с тем, что в нем отличным образом совмещаются простота и функциональность.

Для изготовления основных деталей станка возьмем МДФ плиты. Этот материал представляет собой мелкие дисперсные фракции, которые спрессованы под большим давлением и температурой в одну плиту. К основным характеристикам МДФ относится высокая плотность. Поэтому они отлично подходят для изготовления станков ЧПУ своими руками. На оборудовании из МДФ можно проводить обработку пластика, дерева, делать гравировку, но обрабатывать металлические детали с высокой точностью не получиться. Связано это с низкой стойкостью данного материала к нагрузкам.

На оборудовании из МДФ можно проводить обработку пластика, дерева, делать гравировку, но обрабатывать металлические детали с высокой точностью не получиться. Связано это с низкой стойкостью данного материала к нагрузкам.

Для начала чертеж нашего станка распечатаем на принтере. Затем полученные шаблоны можно наклеить на МДФ. Так намного проще и удобнее вырезать детали будущего станка.

Фурнитуру, которая будет использовать в сборке, можно приобрести в любом строительном или строительном магазине.

Кроме фурнитуры для изготовления станка потребуются следующие инструменты: дрель, отвертка и ножовка. Если у вас есть электролобзик, тогда лучше воспользоваться им. Это значительным образом упростит процесс выпиливания деталей.

Приступаем к изготовлению станка. Для этого распечатанные на принтере чертежи деталей наклеиваем на плиту МДФ, используя клеящий карандаш для бумаги. Выбирая его в магазине, остановите свой выбор на самом толстом. Это позволит значительным образом ускорить процесс поклейки шаблонов.

Теперь можно заняться непосредственным выпиливанием заготовок. В данной модели все детали имеют практически прямые линии и максимально простые контуры.

После того, как все шаблоны вырезаны, приступаем к просверливанию отверстий. Следует обратить внимание на то, что многие из них имею большой диаметр. Поэтому, чтобы поверхность этих отверстий была аккуратной и гладкой, лучше воспользоваться коронками или насадками для шлифовки. Таким образом, у вас будет возможность аккуратно растачивать отверстия до нужного диаметра.

Теперь можно приступать к сборке ЧПУ станка согласно имеющимся у нас чертежам.

Так как мы планируем использовать станок в домашних условиях, то обязательно необходимо установить ограждение. Это позволит избежать разлетания пыли и грязи от обрабатываемых деталей.

Для этих целей можно использовать пенопласт, стекловолокно, тонкую фанеру и т.д. Не забудьте в ограждении сделать небольшое отверстие.

Через него можно будет подключить вытяжку от старого пылесоса. Это обеспечит максимальное улавливание пыли и стружки. Обратным эффектом использования подобного «грязеуловителя» является сильный шум.

Это обеспечит максимальное улавливание пыли и стружки. Обратным эффектом использования подобного «грязеуловителя» является сильный шум.

Следующим важным этапом сборки станка ЧПУ своими руками является электроника. Ведь она важная, т.к. с ее помощью происходит процесс управления.

В этом случае можно воспользоваться двумя путями решения. Первый из них – собрать необходимую схему контролера самостоятельно, купив все необходимые детали.

Второй путь проще – купить готовый контролер в магазине или на радиорынке. Какой из предложенных путей выбрать – решать вам самим. Если вы не очень разбираетесь в радиотехнике и решите купить готовую деталь, тогда рекомендуется остановить выбор на ТВ6560.

За выбор этого элемента говорит его возможность подбора необходимого питания в зависимости от используемых шаговых двигателей, наличие защиты от перегрузки и перегрева, использование множества программных обеспечений и т.д.

В случае если контроллер вы будет изготавливать самостоятельно, отлично подойдет старый сканер или МФУ. Из него выбирается микросхема ULN2003, стальные стержни и шаговый двигатель. Кроме этого вам понадобиться разъем DВ-25 с проводом, гнездо для питания самого контроллера. Если хотите иметь компьютерное управления своего станка, тогда необходим будет компьютер, к которому вы подключите полученное оборудование.

Из него выбирается микросхема ULN2003, стальные стержни и шаговый двигатель. Кроме этого вам понадобиться разъем DВ-25 с проводом, гнездо для питания самого контроллера. Если хотите иметь компьютерное управления своего станка, тогда необходим будет компьютер, к которому вы подключите полученное оборудование.

Для создания контроллера берем любую имеющуюся у нас плату. На нее аккуратно паяльником припаиваем микросхему ULN2003. При этом не забывайте о полярности.

На приведенной схеме видно, что имеют место две шины электропитания. Поэтому вывод микросхемы с отрицательным знаком мы припаиваем к одной, а с положительным – к другой. После этого к выводу 1 ULN2003 присоединяем вывод 2 коннектора параллельного порта. К выводу 2 ULN2003 мы присоединяем вывод 3 коннектора. Соответственно вывод схему ULN2003 4 мы соединим с 5 выводом коннектора и т.д. А вот вывод нуля с 25 выводом параллельного порта мы припаяем к отрицательной шине.

Следующий этап – припаивание шагового двигателя к управляющему устройству. Правильно сделать его можно только методом проб и ошибок, т.к. чаще всего документации на вывод имеющегося у вас электродвигателя нет. Поэтому рекомендуется провода двигателя оснастить зажимами-крокодилами. Таким образом, процесс пойдет быстрее и легче.

Правильно сделать его можно только методом проб и ошибок, т.к. чаще всего документации на вывод имеющегося у вас электродвигателя нет. Поэтому рекомендуется провода двигателя оснастить зажимами-крокодилами. Таким образом, процесс пойдет быстрее и легче.

Следующий наш шаг – соединение проводов с выводами 13,14,15,16 микросхемы ULN2003. Теперь паять провода мы будем к шине питания со знаком плюс. В завершении устанавливаем гнездо электропитания.

Наш контроллер почти готов. Теперь мы устанавливаем его на стальные стержни и закрепляем в подготовленных ранее гнездах. Для того, чтобы в процессе эксплуатации не происходил облом проводов, их лучше зафиксировать с помощью термоклея.

44kw.com

Чертеж самодельного ЧПУ станка

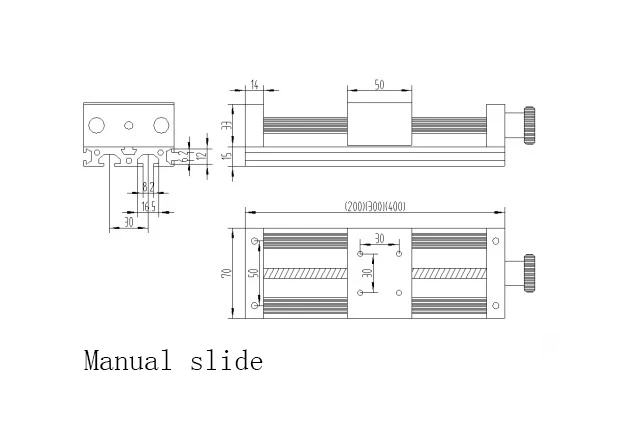

Скачать чертеж самодельного ЧПУ станка можно по ссылкам в конце статьи.

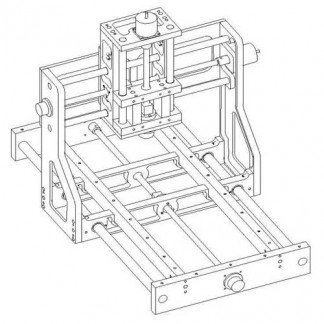

В предлагаемом к скачиванию архиве лежит чертеж ЧПУ станка для сборки своими руками.

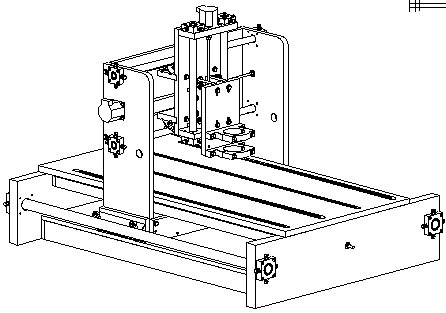

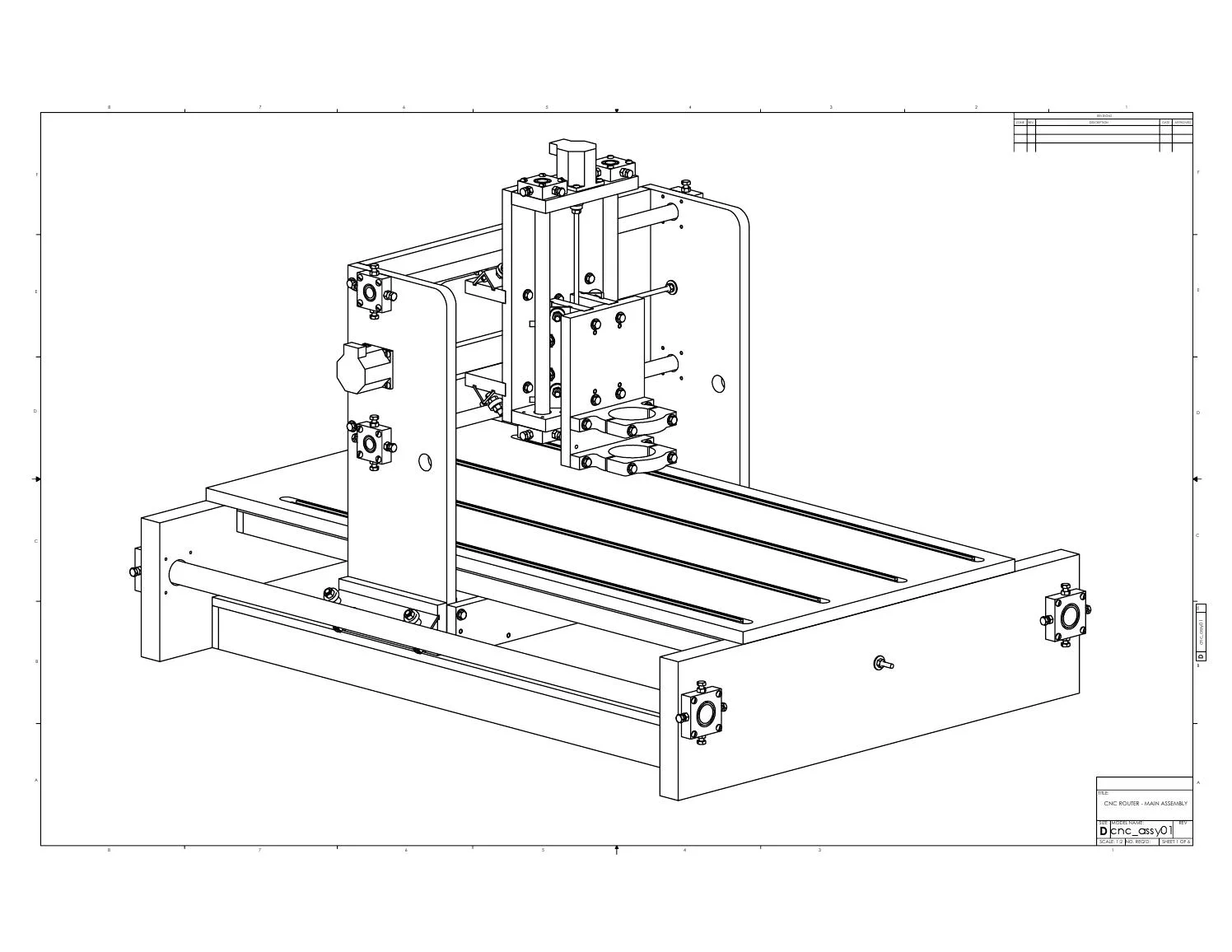

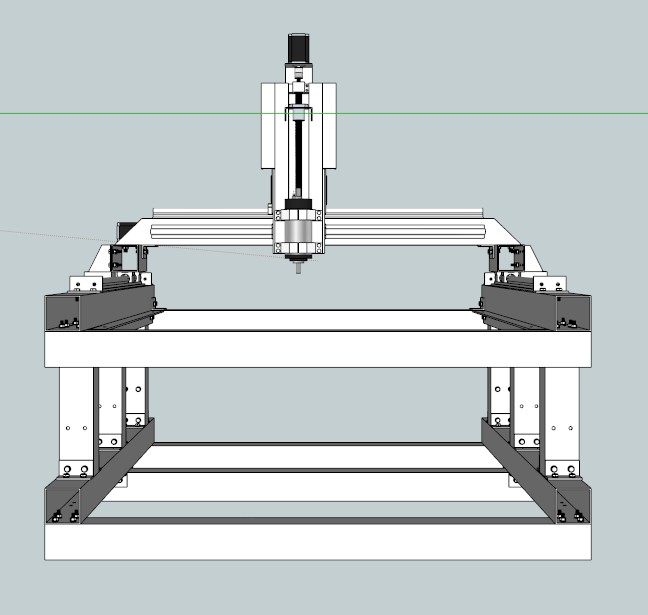

Это достаточно распространенный тип ЧПУ станка с движущимся порталом.

Данный чертеж отличается прежде всего тем, что в не только дана деталировка – когда каждая деталь станка вычерчена отдельно и имеет проставленные размеры, но и приведены сборочные чертежи каждого из узлов.

ЧПУ станок по такому чертежу можно изготовить практически из любого материала. Это может быть и дюралюминиевые пластины и многослойная фанера. Можно использовать и прочный пластик или оргстекло в конструкции самодельного ЧПУ станка.

Чертежи имеют векторный формат DXF и могут быть смасшабированны в любые размеры.

В самом простом случае можно взять двигатели от матричных принтеров типа Epson FX1000 формата A3, от этих же принтером взять и стальные направляющие вместе с узлом скольжения.

В качестве ходового винта в бюджетном варианте самодельного ЧПУ станка используется шпилька с резьбой М6 или М8. Ходовые гайки лучше заказать токарю и выточить их из бронзы. Бронзовая гайка может «ходить» 5-7 лет при ежедневном использовании ЧПУ станка по 8-10 часов.

Ходовые винты – это расходный материал, а ходовые гайки могут прослужить еще не на одном самодельном станке.

Впрочем, я не однократно читал о том как применяли ходовые гайки изготовленные из пластика или гетинакса.

Изготовленный из подручных средств самодельный ЧПУ станок позволит вам обрабатывать дерево, пластики и цветные металлы.

Для обработки металлов и стали такой станок становиться малопригодным в силу слабой жесткости конструкции.

Впрочем он может использоваться для гравировки или как сверлильный станок с ЧПУ управлением по металлам.

Но вот как фрезерный – маловероятно. При фрезеровке металлов возникают ударные нагрузки – например, при фрезеровании одного паза встретился другой паз и тогда возникает механический удар, который передается на конструкцию станка и ходовой винт.

Для домашних работ, например фрезеровки наборов для сборки авиамодели из бальзы – такой станок легко оправдает затраты на его изготовление!

Скачать чертежи самодельного ЧПУ станка можно здесь: Depositfiles или с нашего сайта

Самодельный ЧПУ станок

Для многих домашних мастеров может показаться, что — это где-то на грани фантастики, так как данное оборудование представляет собой сложное в конструктивном, техническом и электронном плане устройство.

Между тем, имея под рукой соответствующие чертежи, весь необходимый материал и инструмент, мини фрезерный самодельный станок по дереву, оснащенный ЧПУ, сделать своими руками можно.

Конечно, для этого придется затратить определенные усилия, а том числе и финансовые, однако нет ничего невозможного, и если правильно и со знанием дела подходить к решению этого вопроса, самодельный настольно-фрезерный станок по дереву мини исполнения с блоком ЧПУ сделать своими руками сможет каждый домашний мастер.

Как известно, такой мини агрегат по дереву отличается точностью проводимой обработки, простотой управления всеми рабочими процессами, а также высоким качеством готового изделия.

В настоящее время реализовать самодельный настольно-фрезерный станок с ЧПУ в мини исполнении для работы по дереву и другим материалами можно несколькими способами.

В первую очередь, можно приобрести специальный набор для сбора данного типа конструкции, а можно все необходимые работы провести своими руками, получив на выходе готовое изделие с высоким качеством обработки.

Если принято решение всю необходимую работу по конструированию и сборке мини настольно-фрезерного станка для работы по дереву и другими материалами с ЧПУ проводить самому, своими руками, то начинать следует с выбора наиболее оптимальной схемы будущего агрегата.

В этом случае в качестве исходного оборудования можно взять небольшой старенький сверлильный станок и заменить рабочий орган в виде сверла непосредственно на фрезу.

Обязательно следует тщательно подумать о том, как будет устроен механизм, отвечающий за необходимое передвижение в трех независимых плоскостях.

Собрать такой механизм можно попробовать из переработанных кареток от старого принтера, что даст возможность обеспечить движение рабочей фрезе в двух плоскостях.

Здесь можно будет достаточно просто подключить необходимое программное обеспечение, что позволит сделать самодельный настольно фрезерный станок ЧПУ автоматическим, однако такая конструкция сможет работать только по дереву, пластику или тонкому металлу.

Чтобы самодельный фрезерный станок, собранный своими руками, смог выполнять более серьезные операции, его необходимо оснастить шаговым двигателем с высокими показателями по мощности.

Получить такой тип двигателя можно из стандартного варианта электродвигателя за счет небольшой доработки. Это позволит полностью исключить применение винтовой передачи, при этом все ее достоинства сохранятся в полном объеме.

Необходимое усилие на вал в самодельном агрегате лучше всего передавать через зубчатые ремни.

В том случае, если для обеспечения необходимого передвижения рабочей фрезы в самодельном фрезерном станке с ЧПУ принято решение использовать самодельные каретки от принтеров, то лучше для этих целей взять данные приспособления от больших моделей принтеров.

При создании фрезерного агрегата с ЧПУ своими руками, особое внимание следует уделить изготовлению механизма фрезера, для чего потребуются соответствующие чертежи.

Сборка фрезерного станка

За основу самодельного фрезерного станка лучше всего взять прямоугольную балку, которую следует прочно закрепить на направляющих.

Вся конструкция должна иметь высокую жесткость, при этом лучше, если сварочные работы будут сведены к минимуму.

Дело в том, что в любом случае, сварочные швы подвержены разрушению и деформации при определенных нагрузках, при работе станка его станина будет подвергаться, в том числе, и вибрации, что может негативно сказаться на данных элементах крепления, что, в свою очередь, приведет к сбою в настройках.

Балку и элементы крепления для усиления жесткости рекомендуется скреплять при помощи винтов определенных диаметров.

Это должно полностью исключить возможный люфт при работе фрезерного станка с ЧПУ, а также прогиб направляющих при серьезных нагрузках.

По точно такому же принципу собирается своими руками и самодельный фрезерно-гравировальный станок, оснащенный ЧПУ. О процессе сборки своими руками достаточно функционального станка фрезерного типа с ЧПУ, подробно рассказано на видео ниже.

В конструкции агрегата необходимо в обязательном порядке предусмотреть подъем рабочего инструмента в вертикальном положении, для чего рекомендуется использовать винтовую передачу.

В свою очередь, для необходимой отдачи вращения непосредственно на ходовой винт следует использовать зубчатый ремень.

Вертикальную ось, которая также является обязательным элементом любого фрезерного станка с ЧПУ, делают из алюминиевой плиты.

Ее следует точно подогнать по размерам, которые были получены еще на этапе проектирования агрегата и занесены в соответствующие чертежи.

В домашних условиях отлить вертикальную ось можно при помощи муфельной плиты, и в этом случае следует взять алюминий.

После этого непосредственно на корпус сразу за осью следует смонтировать два двигателя шагового типа, один из которых будет отвечать за горизонтальное перемещение, а второй, соответственно, за вертикальное.

Все вращение должно передаваться через ремни. После того, как все элементы будут находиться на своих местах, самодельный фрезерный станок следует обязательно проверить в работе при ручном управлении, и при выявлении недочетов, устранить их на месте.

Немного о шаговых двигателях

Любой агрегат с ЧПУ, в том числе и гравировальный станок, в обязательном порядке оснащается электродвигателями шагового типа.

При сборке самодельного фрезеровального оборудования с ЧПУ в качестве такого мотора можно использовать двигатели от старых матричных принтеров. В большинстве матричных принтеров установлено два таких элемента с достаточной мощностью.

Кроме этого, в матричных принтерах имеются еще и стальные стержни, изготовленные из прочной стали, которые также можно использовать в самодельном станке.

В этом случае следует отметить, что для сборки такого агрегата своими руками потребуется три отдельных двигателя шагового типа, а значит, придется искать и разбирать два матричных принтера.

Лучше, если такие двигатели будут иметь порядка пяти отдельных проводов управления, так как в этом случае функциональность самодельного станка увеличится в несколько раз.

Подбирая двигатели шагового типа для самодельного фрезерного станка с ЧПУ, необходимо выяснить число их градусов на один шаг, а также рабочее напряжение и обмоточное сопротивление.

Это поможет впоследствии правильно настроить все программное обеспечение оборудования.

Крепить вал двигателя шагового типа лучше всего при помощи резинового кабеля с толстой обмоткой. Он поможет и при присоединении самого двигателя непосредственно к шпильке.

Выполнить фиксаторы можно из изготовленной своими руками втулки с винтом. Для этого следует взять нейлон, а в качестве инструмента дрель и напильник.

О том, как сделать своими руками гравировально-фрезерный станок с блоком ЧПУ, подробно рассказано на видео ниже.

Электронное обеспечение

Главным элементом любого станка, оснащенного ЧПУ, является его программное обеспечение.

В этом случае можно использовать самодельное, которое будет включать в себя все необходимые драйверы для установленных контролеров, а также шаговых двигателей, а кроме этого, стандартные питающие блоки.

В обязательном порядке потребуется порт LPT. Также необходимо будет подумать и о рабочей программе, которая будет обеспечивать не только контроль, но и управление всеми необходимыми режимами работы.

Непосредственно сам блок ЧПУ следует подключать к фрезерному агрегату через вышеуказанный порт обязательно через установленные двигатели.

Подбирая для самодельного станка необходимое программное обеспечение, необходимо делать ставку на то, которое уже успело доказать свою стабильную работу и имеет огромные функциональные возможности.

Видео:

Следует помнить, что электроника будет, главным образом, влиять на точность и качество всех выполняемых операций на оборудовании с ЧПУ.

После того как будет установлена вся необходимая электроника, необходимо выполнить загрузку всех необходимых для работы настольно-фрезерного станка программ и драйверов.

Далее, непосредственно перед тем, как станок начнет эксплуатироваться по своему прямому назначению, следует проверить в работе электронное обеспечение и при необходимости устранить на месте все выявленные недочеты.

Все вышеописанные операции по сборке своими руками фрезерного станка с ЧПУ подходят и для создания самодельного координатно-расточного агрегата, а также многого другого оборудования данного класса.

В любом случае, если всю работу по сборке своими руками фрезерного агрегата, оснащенного ЧПУ, выполнить правильно и в соответствии с технологией, у домашнего мастера появится возможность выполнять множество сложнейших операций, как по металлу, так и по дереву.

О том, как сделать самостоятельно фрезеровальный станок с блоком ЧПУ, подробно рассказано на видео в нашей статье.

В статье описан самодельный станок с ЧПУ. Главное достоинство данного варианта станка – простой метод подключения шаговых двигателей к компьютеру через порт LPT.

Механическая часть

Станина

Станина нашего станка сделана из пластмассы толщиной 11-12мм. Материал не критичен, можно использовать алюминий, органическое стекло фанеру и любой другой доступный материал. Основные детали каркаса прикрепляются с помощью саморезов, при желании можно дополнительно оформить места креплений клеем, если используете древесину, то можно использовать клей ПВА.

Суппорта и направляющие

В качестве направляющих использованы стальные прутки с диаметром 12мм, длина 200мм (на ось Z 90мм), две штуки на ось. Суппорта изготавливаются из текстолита размерами 25Х100Х45. Текстолит имеет три сквозных отверстия, два из них для направляющих и одно для гайки. Направляющие части крепятся винтами М6. Суппорты Х и У в верхней части имеют 4 резьбовых отверстия для крепления стола и узла оси Z.

Суппорта изготавливаются из текстолита размерами 25Х100Х45. Текстолит имеет три сквозных отверстия, два из них для направляющих и одно для гайки. Направляющие части крепятся винтами М6. Суппорты Х и У в верхней части имеют 4 резьбовых отверстия для крепления стола и узла оси Z.

Суппорт Z

Направляющие оси Z крепятся к суппорту Х через стальную пластину, которая является переходной, размеры пластины 45х100х4.

Шаговые двигатели устанавливаются на крепежи, которые можно изготовить из листовой стали с толщиной 2-3мм. Винт нужно соединить с осью шагового двигателя при помощи гибкого вала, в качестве которого может быть использован резиновый шланг. При использовании жесткого вала, система будет работать не точно. Гайку делают из латуни, которую вклеивают в суппорт.

Сборка

Сборка самодельного ЧПУ станка, осуществляется в следующей последовательности:

- Для начала нужно установить в суппорта все направляющие компоненты и прикрутить их к боковинам, которые вначале не установлены на основание.

- Суппорт передвигаем по направляющим до тех пор, пока не добьемся плавного хода.

- Затягиваем болты, фиксируя направляющие части.

- К основанию крепим суппорт, узел направляющие и боковину, для крепления используем саморезы.

- Собираем узел Z и вместе с переходной пластиной прикрепляем его к суппорту X.

- Далее устанавливаем ходовые винты вместе с муфтами.

- Устанавливаем шаговые двигатели, соединяя ротор двигателя и винт муфтой. Обращаем строгое внимание на то, чтобы ходовые винты вращались плавно.

Рекомендации по сборке станка:

Гайки можно изготовить также из чугуна, использовать другие материалы не стоит, винты можно купить в любом строительном магазине и обрезать под свои нужды. При использовании винтов с резьбой М6х1, длина гайки будет 10 мм.

Чертежи станка.rar

Переходим ко второй части сборки ЧПУ станка своими руками, а именно к электронике.

Электроника

Блок питания

В качестве источника питания был использован блок на 12Вольт 3А. Блок предназначен для питания шаговых двигателей. Еще один источник напряжения на 5Вольт и с током 0.3А был использован для запитки микросхем контролера. Источник питания зависит от мощности шаговых двигателей.

Блок предназначен для питания шаговых двигателей. Еще один источник напряжения на 5Вольт и с током 0.3А был использован для запитки микросхем контролера. Источник питания зависит от мощности шаговых двигателей.

Приведем расчет блока питания. Расчет прост — 3х2х1=6А, где 3 — количество используемых шаговых двигателей, 2 — число запитанных обмоток, 1 — ток в Амперах.

Контролер управления

Управляющий контроллер был собран всего на 3-х микросхемах серии 555TM7. Контроллер не требует прошивки и имеет достаточно простую принципиальную схему, благодаря этому, данный ЧПУ станок своими руками может сделать человек не особо разбирающийся в электронике.

Описание и назначение выводов разъема порта LPT.

| Выв. | Название | Направление | Описание |

| 1 | STROBE | ввод и вывод | Устанавливается PC после завершения каждой передачи данных |

2. .9 .9 | DO-D7 | вывод | Вывод |

| 10 | АСК | ввод | Устанавливается в «0» внешним устройством после приема байта |

| 11 | BUSY | ввод | Устройство показывает, что оно занято, путем установки этой линии в «1» |

| 12 | Paper out | ввод | Для принтеров |

| 13 | Select | ввод | Устройство показывает, что оно готово, путем установки на этой линии «1 » |

| 14 | Autofeed | ||

| 15 | Error | ввод | Индицирует об ошибке |

| 16 | Initialize | ввод и вывод | |

| 17 | Select In | ввод и вывод | |

| 18..25 | Ground GND | GND | Общий провод |

Для эксперимента был использован шаговый двигатель от старого 5,25-дюймов.![]() В схеме 7 бит не используется т.к. применено 3 двигателя. На него можно повесить ключ включение главного двигателя (фреза или сверло).

В схеме 7 бит не используется т.к. применено 3 двигателя. На него можно повесить ключ включение главного двигателя (фреза или сверло).

Драйвер для шаговых двигателей

Для управления шаговым двигателем используется драйвер, который из себя представляет усилитель с 4-я каналами. Конструкция реализована всего на 4-х транзисторах типа КТ917.

Применять можно и серийные микросхемы, к примеру — ULN 2004 (9 ключей) с током 0,5-0.6А.

Для управления используется программа vri-cnc. Подробное описание и инструкция по использованию программы находится на .

Собрав данный ЧПУ станок своими руками, вы станете обладателем машины способной выполнять механическую обработку (сверление, фрезерование) пластмасс. Гравировку по стали. Также самодельный станок с ЧПУ может использоваться как графопостроитель, на нем можно рисовать и сверлить печатные платы.

По материалам сайта: vri-cnc.ru

Поделись статьей:

Похожие статьи

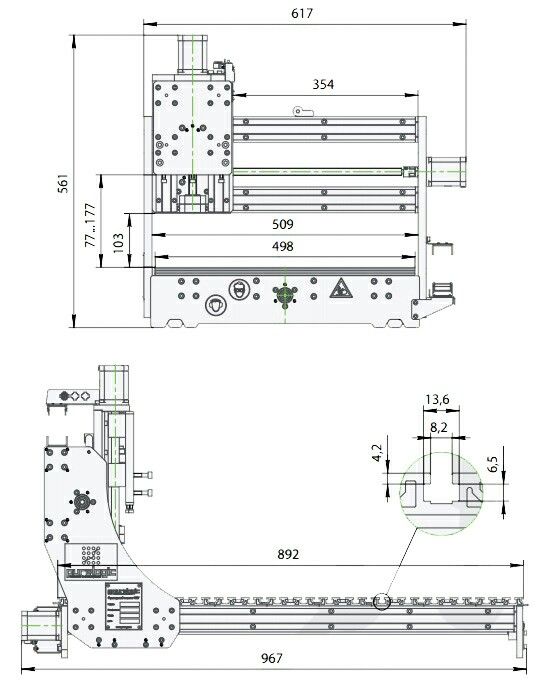

Проект ЧПУ станка CNC Junior Master – Станок ЧПУ

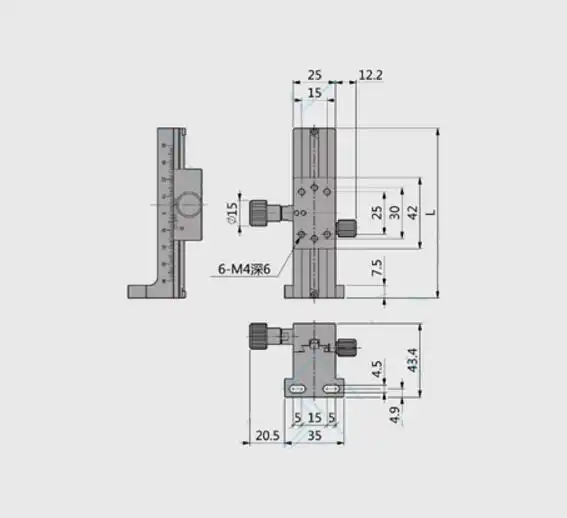

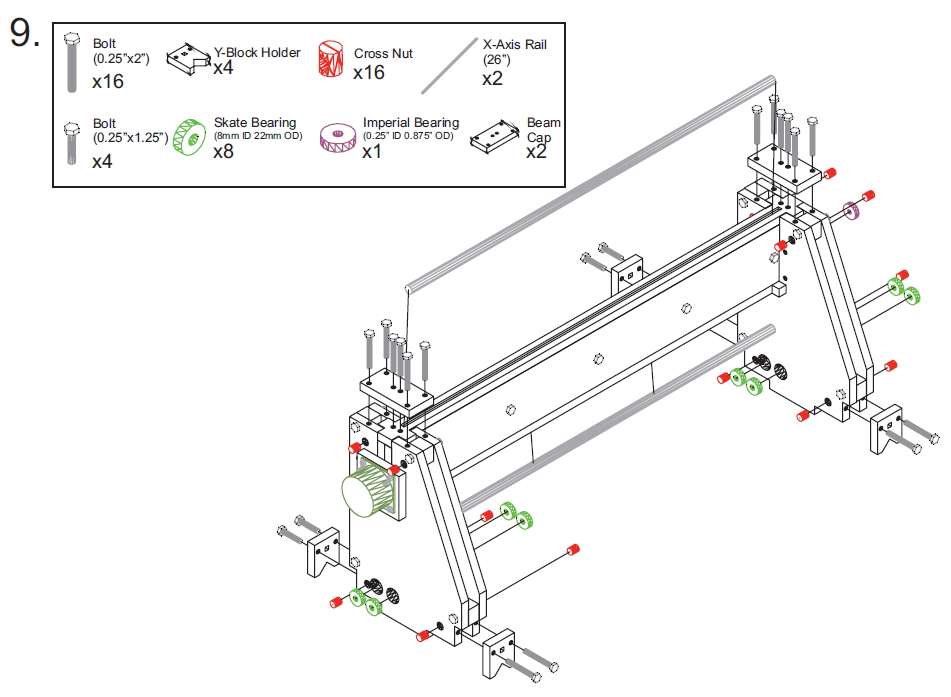

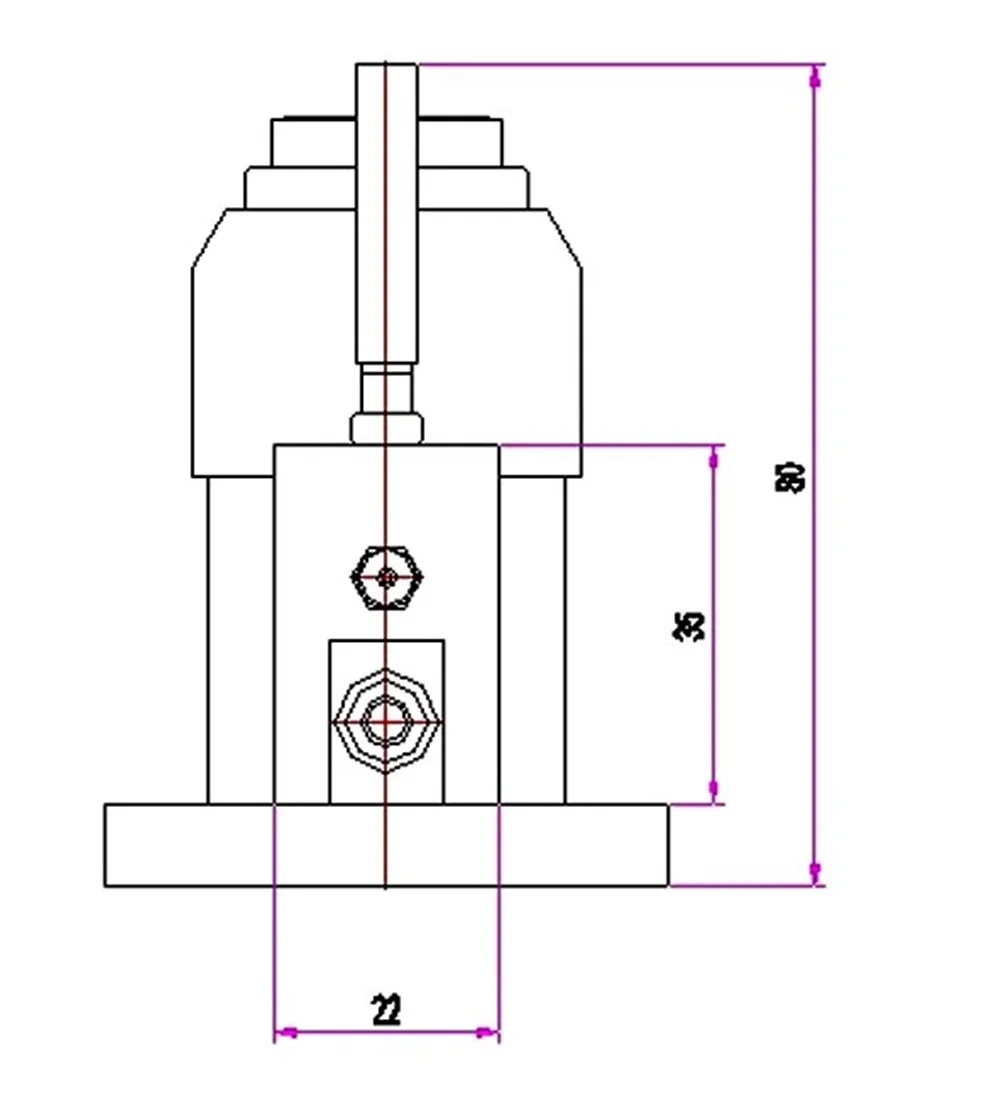

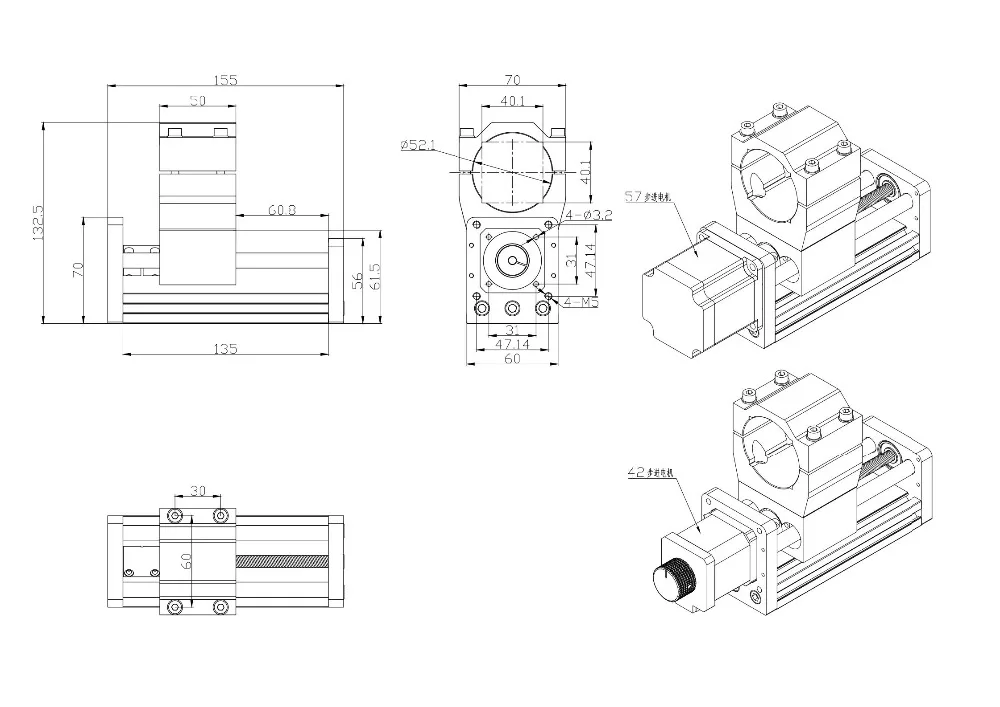

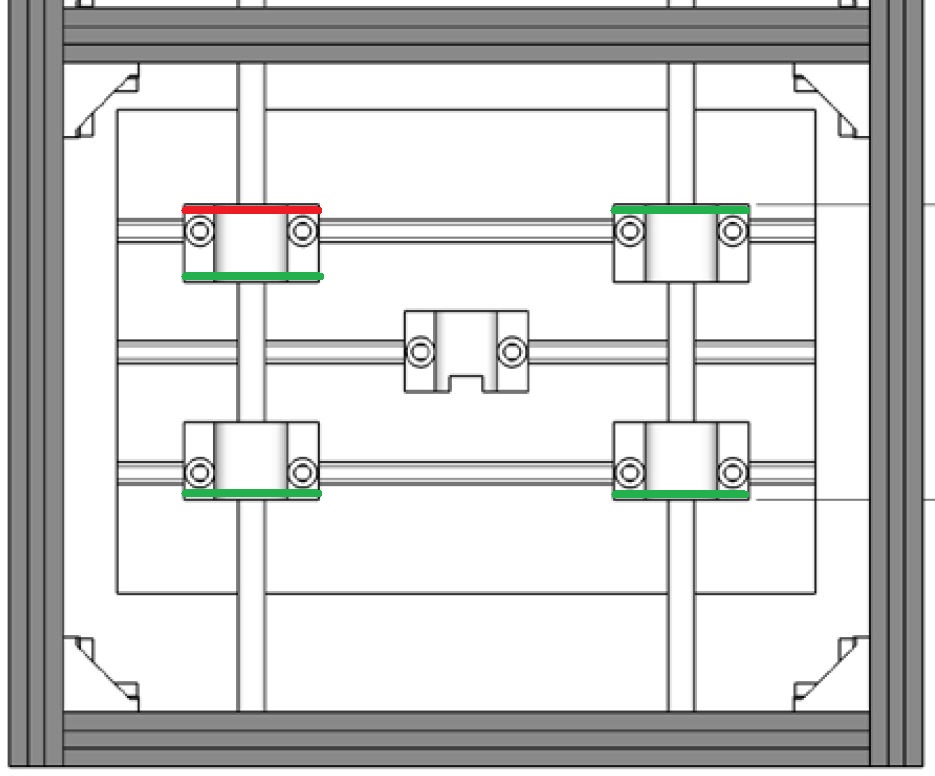

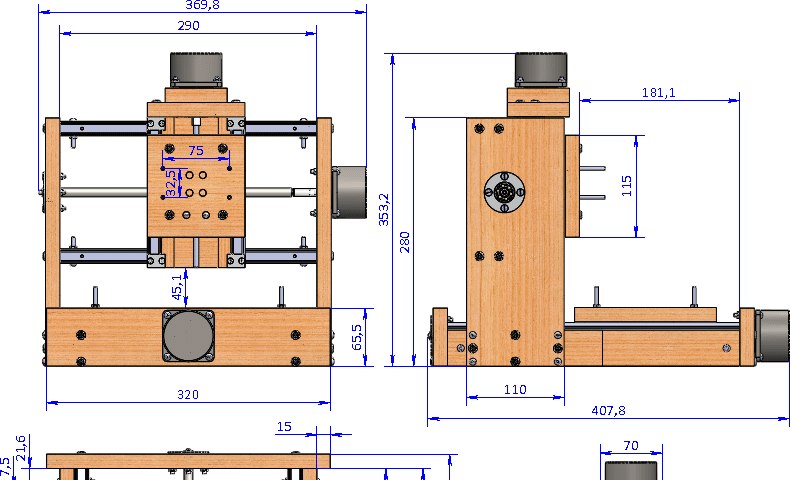

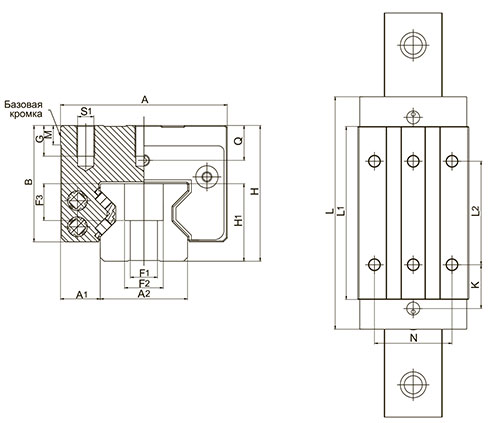

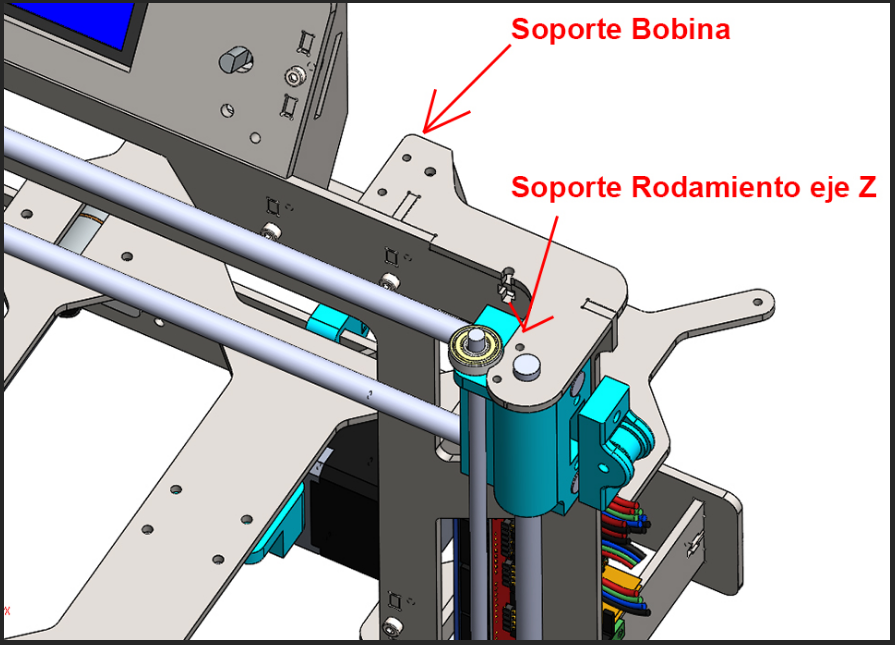

В данной статье представлен 3D проект самодельного 3-х координатного фрезерного ЧПУ станка, который мы назвали CNC Junior Master. В основе проекта лежит использование недорогих и доступных материалов и сравнительная простота конструкции которая, тем не менее, обеспечивала бы хорошую жесткость конструкции с достаточно высокой точностью обработки деталей (максимальная расчетная точность составляет 0,0025мм).

В основе проекта лежит использование недорогих и доступных материалов и сравнительная простота конструкции которая, тем не менее, обеспечивала бы хорошую жесткость конструкции с достаточно высокой точностью обработки деталей (максимальная расчетная точность составляет 0,0025мм).

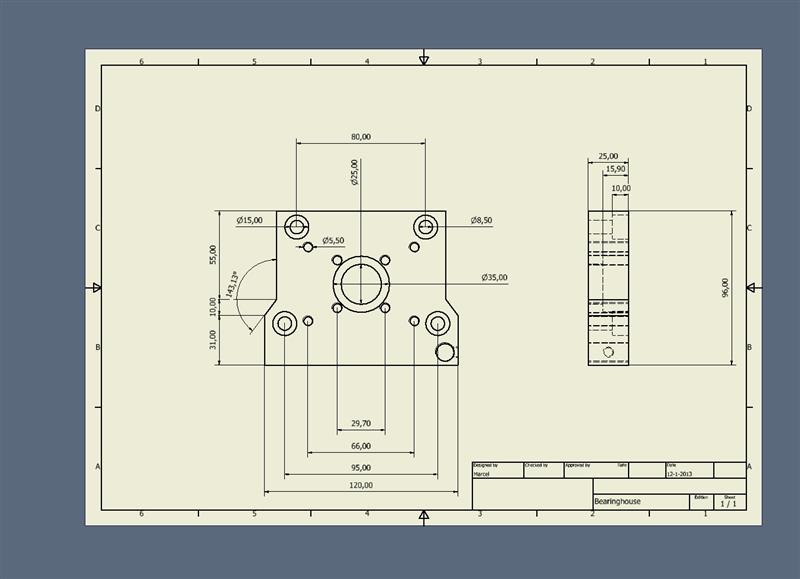

Ниже представлены скриншоты станка CNC Junior Master (3D модель), чертеж и его характеристики.

Технические характеристики станка CNC Junior Master

Стол

Рабочая поверхность в мм ………………………………………………………. 475х655

Отверстия под винт на рабочем столе (размер х количество) …………………… М6х50

Отверстия под винт на рабочем столе (размер х количество) ………………….. М8х12

Перемещения

Продольное перемещение (X) в мм ………………………………………………… 335

Поперечное перемещение (Y) в мм ………………………………………………… 413

Вертикальное перемещение (Z) в мм . ……………………………………………… 100

……………………………………………… 100

Расстояние от края шпинделя до поверхности стола в мм ……………………… 28-128

Шпиндель

Тип патрона ………………………………………………………………… 3-х кулачковый патрон

Обороты шпинделя в об/мин. …………………………………………………. 6000-32000

Подача

Подача резания в мм/мин. ………………………………………………………… 1-700

Свободное перемещение в мм/мин. ………………………………………………. 1400

Двигатели

Мощность двигателя шпинделя в Вт ………………………………………………. 350

Момент удержания ШД оси X в кг/см ……………………………………………… 19

Момент удержания ШД оси Y в кг/см ……………………………………………… 19

Момент удержания ШД оси Z в кг/см . …………………………………………….. 19

…………………………………………….. 19

Масса и габариты станка

Габариты станка в мм ………………………………………………………… 618х770 х646

Масса в кг …………………………………………………………………………… 40

Система координат и ориентация элементов

Понимание концепции ориентации детали может занять некоторое время, чтобы разобраться – в то время как навыки моделирования в Tekla можно получить просто путем проб и ошибок, изменяя положение элементов до правильных значений. Хорошее понимание этой концепции может помочь ускорить работу в Tekla, увеличить ее производительность.

Сначала мы рассмотрим некоторые аспекты модели Tekla, которые влияют на положение деталей, а затем рассмотрим их вместе с некоторыми примерами.

Системы координат

В Tekla есть различные типы систем координат– мы будем обсуждать глобальную и локальную.

Глобальная система координат отображается зеленым кубом, который Вы видите в нижнем углу новой модели.

Она показывает расположение начала координат модели 0,0,0, а также направления X, Y, и Z по умолчанию. Глобальная система координат статическая, ее нельзя изменить. В основном, это касается операций импорта и экспорта из Tekla Structures.

Локальную систему координат, также называют текущей активной рабочей плоскостью, ее также называют пользовательской системой координат, или ПСК. Она отображается в виде красных стрелок в направлении X и Y, а также в виде трехмерного значка, который указывает и направление Z.

Локальная система координат напрямую влияет на значения полей положения в диалоговых окнах свойств балок и колонн. Если изменить направление ПСК, то значения полей положения изменятся.

Очень важно, чтобы вы знали свою текущую рабочую плоскость / локальную координату при настройке свойств позиционирования частей, которые вы добавляете к модели.

Опорная линия

Элементы модели расположены вдоль теоретической линии между характерными точками детали – начальной и конечной точками их называют ручками. Эта линия носит название опорной линии и задается положением ручек в модели. Изменение значений свойств элемента в диалоговом окне или через мини-панель, поворачивает детали вокруг опорной линии; но не перемещает расположение опорной линии в модели.

Все свойства позиционирования детали основаны на опорной линии, направленной начальной точки (начальной рукоятки), к концевой точке (рукоятке).

Стороны – поверхности детали

Теперь нам нужно познакомиться с понятием «стороны» или «грани» детали. Не считая концов элемента, каждая деталь имеет 4 стороны – верх, передняя и задняя сторона, низ. Ниже приведены примеры нескольких профилей, и то, как Tekla рассматривает их стороны.

Каждая из картинок представлена так, как если бы мы смотрели из точки (ручки) «начало» (желтая) на ручку «конец» (фиолетовая). При этом, профили I – двутавровые балки, вертикальны, уголки позиционируются подобно букве L, с большей из полок – расположены вертикально, у швеллеров полки направлены вправо, а тавр ориентирован подобно букве Т.

При этом, профили I – двутавровые балки, вертикальны, уголки позиционируются подобно букве L, с большей из полок – расположены вертикально, у швеллеров полки направлены вправо, а тавр ориентирован подобно букве Т.

Надписи на картинке Вы видите в диалоговом окне положения детали, как значения полей, когда окрываете это окно для балка или колонны. Важно помнить, что названия строн не меняются, если Вы поворачиваете деталь относительно опорной линии. Так, при вращении, сторона «Сверху», по-прежнему будет называться «Сверху», хотя она больше не обращена вверх.

Пример 1 – ориентация балки

Для деталей, смоделированных с помощью инструмента «Балка», важно помнить, что все настройки позиционирования относятся к текущему активному направлению Z ПСК. В качестве примера, возьмем типичную балку, с параметрами положения плоскость / локальная система координат, имеющими значения по умолчанию.

Балка имеет поля положения На плоскости, Поворот, и На глубине.

- На плоскости управляет поворотом влево-вправо на плоскости относительно оси Z. Значения этого поля могут быть «Середина», «Справа», или «Слева»;

- Поворот может быть «Спереди», «Сверху», «Сзади», или «Снизу», чтобы указать, какой стороной деталь обращена к положительному направлению Z;

- На глубине контролирует поворот cверху-cнизу относительно текущей плоскости Z. Значения этого атрибута «Середина», «Спереди», или «Позади»;

На рисунке выше значение поля На плоскости – «середина», Поворот – «сверху», а На глубине – «позади».

На рисунке ниже синим цветом показаны значения На плоскости, и красным – На глубине для обычной балки:

Пунктирная желтая линия показывает опорную линию, она начинается с желтой ручки слева, и продолжается до фиолетовой ручки справа. Это определяет положение сторон Слева-Справа. Параметр На плоскости, имеет значение поля «Середина», то есть опорная линия по проходит середине балки.

Опорная линия также устанавливает значение На глубине, относительно плоскости Z. Для балки «Позади», означает “за плоскостью Z”. Все, что находится в положительной части оси Z, считается “впереди плоскости”, а все, что соответствует отрицательным значениям Z – “сзади”. На рисунке диалогового окна указано значение На глубине «Позади», то есть стальная часть балки, то, с чем Вы, обычно, работаете, расположена “позади” – ниже опорной линии.

Для балки «Позади», означает “за плоскостью Z”. Все, что находится в положительной части оси Z, считается “впереди плоскости”, а все, что соответствует отрицательным значениям Z – “сзади”. На рисунке диалогового окна указано значение На глубине «Позади», то есть стальная часть балки, то, с чем Вы, обычно, работаете, расположена “позади” – ниже опорной линии.

Поворот имеет значение «Cверху», это просто показывает, что верхняя сторона балки обращена в сторону положительных значений Z.

По умолчанию локальная система координат для балки задает На плоскости «середина», для параметра Поворот установлено значение «Сверху», а параметр На глубине – «Позади».