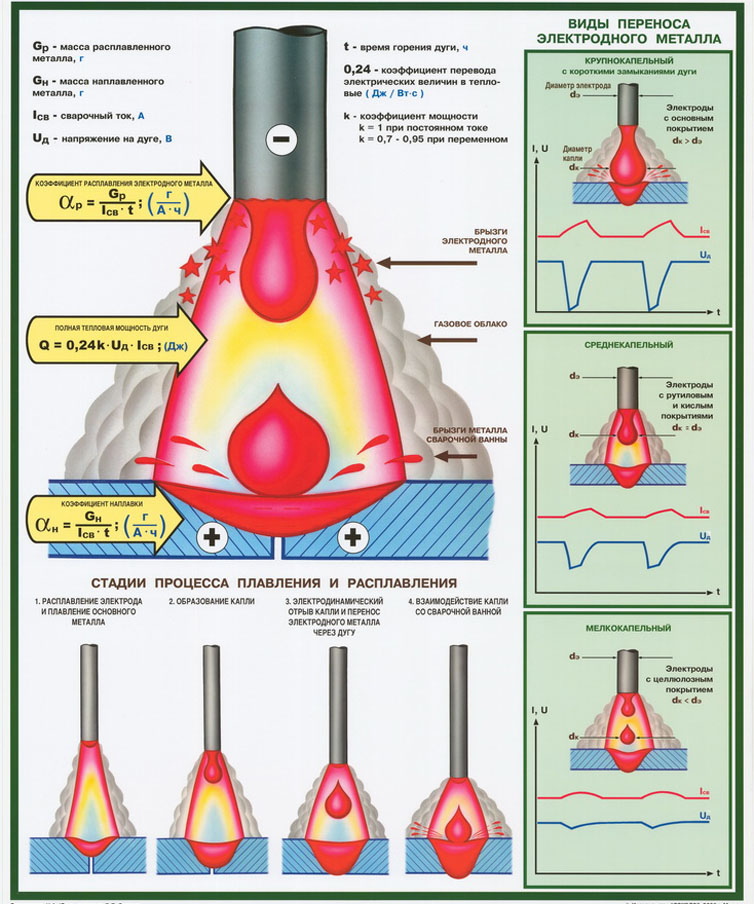

Покрытие электродов: основное, рутиловое, кислое, целлюлозное

Содержание:

- Назначение покрытия

- Размеры покрытия

- Виды покрытия

- Интересное видео

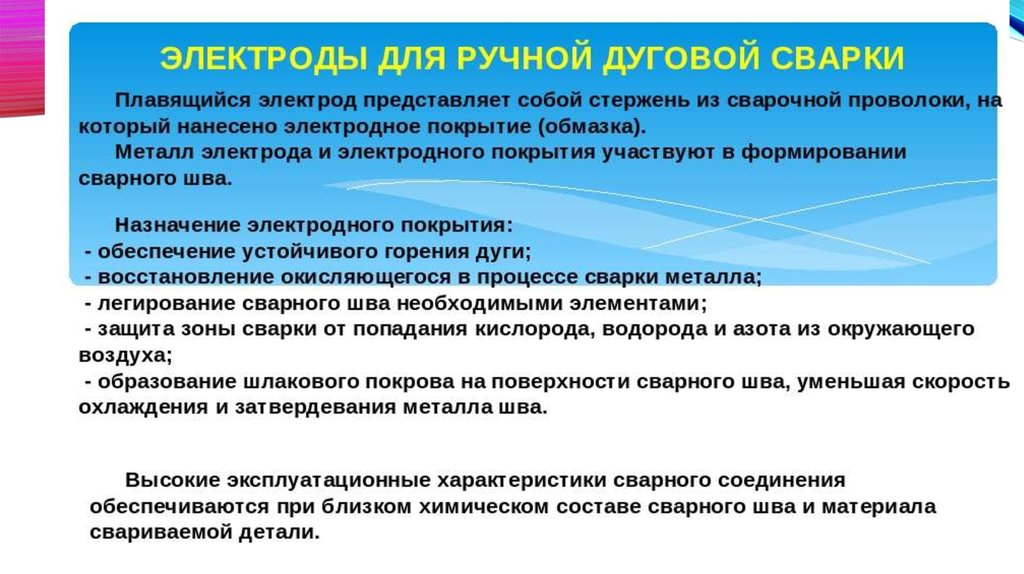

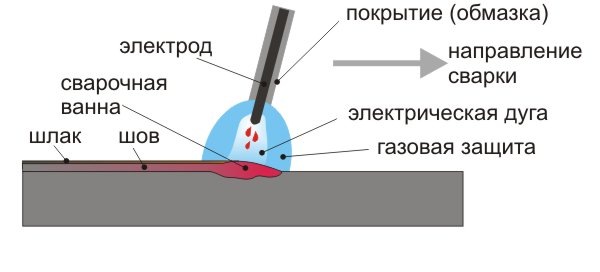

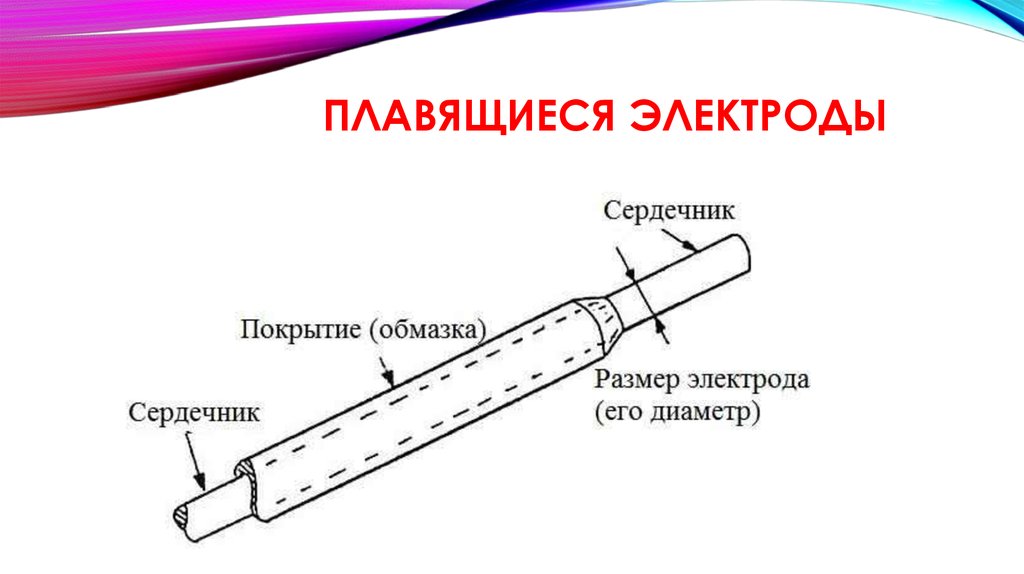

Электрод, предназначенный для соединения отдельных деталей, в большинстве случаев, представляет собой стержень из металла, который снаружи защищен специальным покрытием. Оно также известно под названием обмазка.

Покрытие электродов осуществляет функцию преграды между зоной сварки и воздухом, что исключает возникновение окислительного процесса. Обмазка применяется для электродов, предназначенных для соединения изделий из различных материалов, но имеет некоторые различия в зависимости от типов этих расходных элементов.

Назначение покрытия

Все виды электродов делятся на неметаллические, к которым относятся графитовые и угольные, и металлические. В свою очередь электроды, изготовленные из металла, разделяются на неплавящиеся и плавящиеся. Неплавящимся электродам покрытие не требуется, зато плавящиеся элементы нуждаются в защите. Эту функцию осуществляет специальная обмазка металлического внутреннего стержня, состоящая из нескольких компонентов.

Неплавящимся электродам покрытие не требуется, зато плавящиеся элементы нуждаются в защите. Эту функцию осуществляет специальная обмазка металлического внутреннего стержня, состоящая из нескольких компонентов.

Электроды с покрытием способствую образованию прочного, качественного шва без трещин и пор. Во время сварочного процесса образует оболочка из шлака, которая осуществляет защиту от негативного внешнего влияния. Она увеличивает время остывания соединения, благодаря чему из шва успевают выходить все посторонние включения, снижающие его качество.

Сварка покрытыми электродами обеспечивает стабильность горения дуги и простоту ее зажигания. Благодаря содержанию в обмазке ферросплавов из сварочной ванны происходит удаление кислорода – главного виновника образования пор в месте соединения.

Покрытие позволяет формировать облачко, состоящее из угарного и других газов. Оно осуществляет предохранение от окисления атмосферным воздухом. Насыщение расплава легирующими элементами улучшает качество соединения. Следствием удаления из расплава кислорода является процесс раскисления, что обеспечивается находящимися в обмазке таких веществ, как алюминий, титан, молибден, хром, марганец, графит. Эти компоненты более активно, чем кислород взаимодействуют с кислородом, связывая его.

Следствием удаления из расплава кислорода является процесс раскисления, что обеспечивается находящимися в обмазке таких веществ, как алюминий, титан, молибден, хром, марганец, графит. Эти компоненты более активно, чем кислород взаимодействуют с кислородом, связывая его.

Для придания соединению пластичности в обмазку добавляют бентонит и каолин. Для некоторых видов электродов в обмазку добавляют железный порошок, чтобы увеличить коэффициент наплавки.

Ручная дуговая сварка покрытыми электродами обеспечивает получение надежного и долговечного соединения металлических изделий.

Размеры покрытия

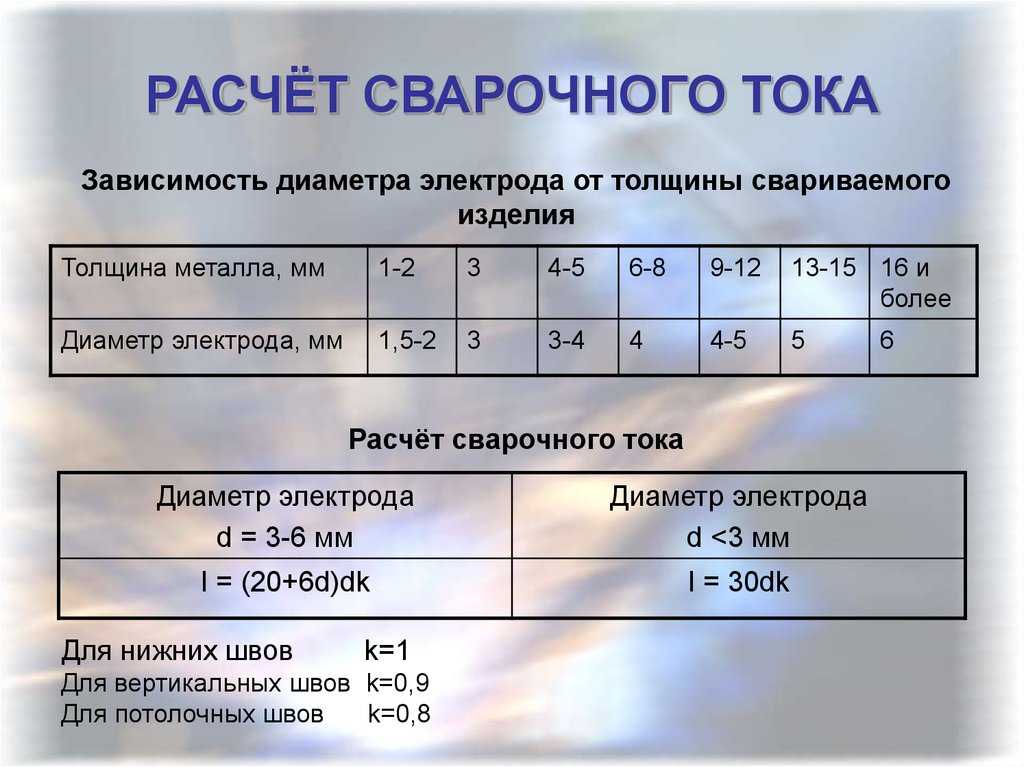

При осуществлении различных сварочных работ большую роль играет правильный выбор электродов. Чем большую толщину имеет свариваемое изделие, тем большим диаметром должен обладать электрод. В зависимости от этого выставляется величина тока на оборудовании.

Дуговая сварка покрытыми электродами требует грамотный выбор этих расходных элементов. При выборе электродов следует подвергать анализу величину размеров покрытия на нем. Каждое значение диаметра требует конкретную толщину покрытия. Обмазка наносится на определенной длине стержня.

Каждое значение диаметра требует конкретную толщину покрытия. Обмазка наносится на определенной длине стержня.

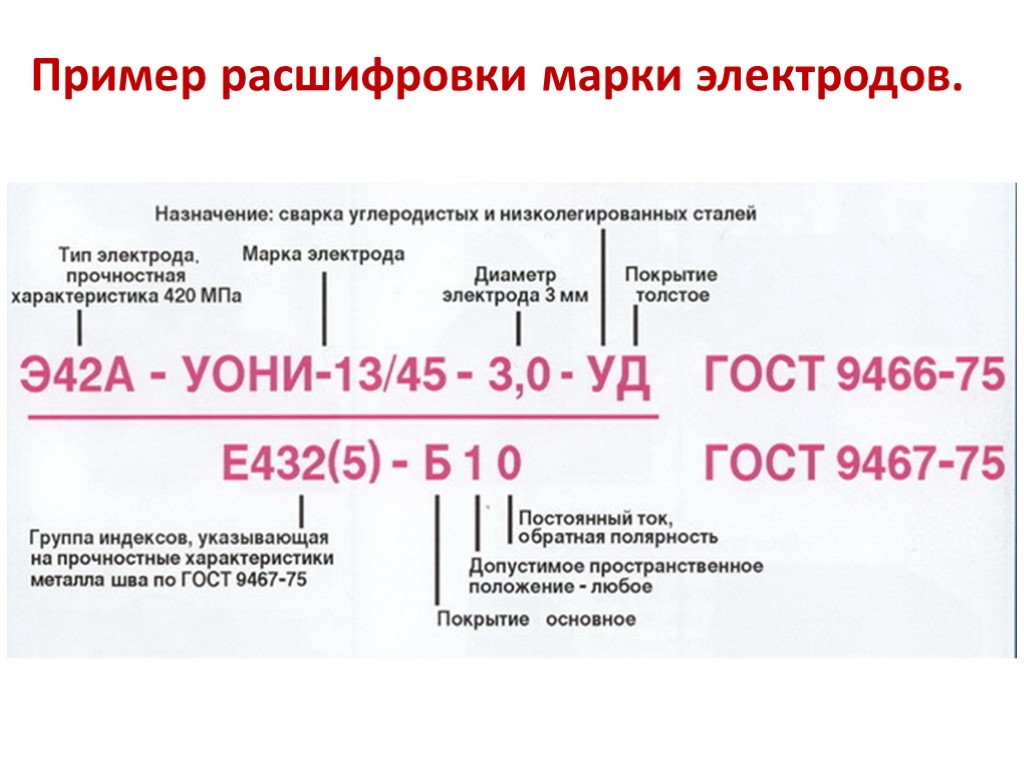

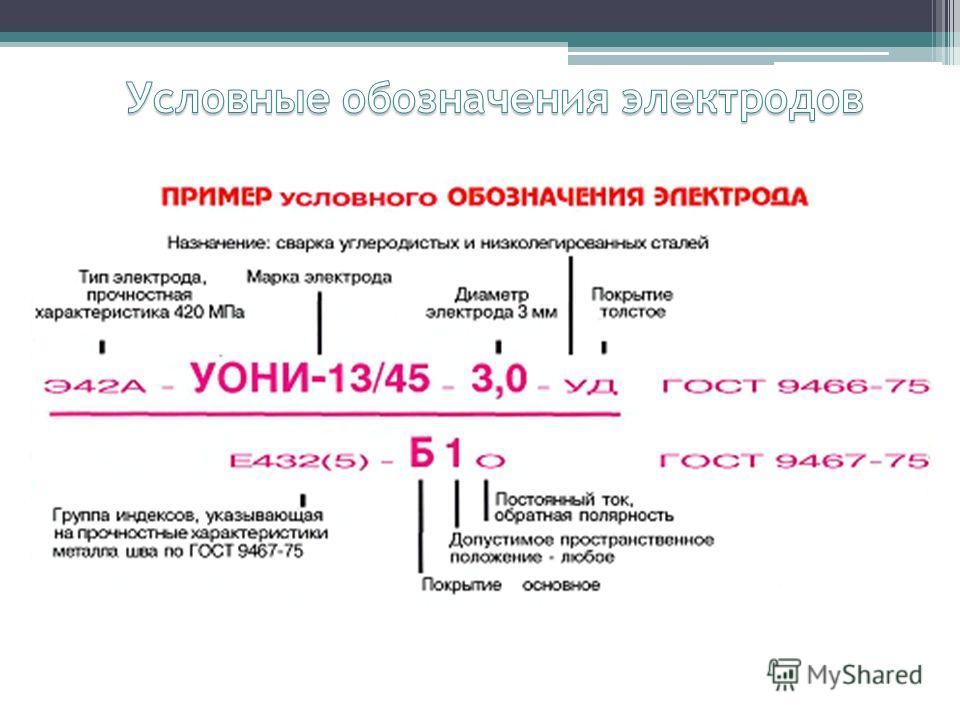

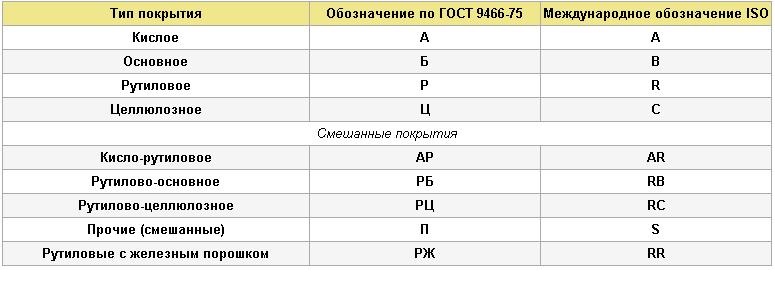

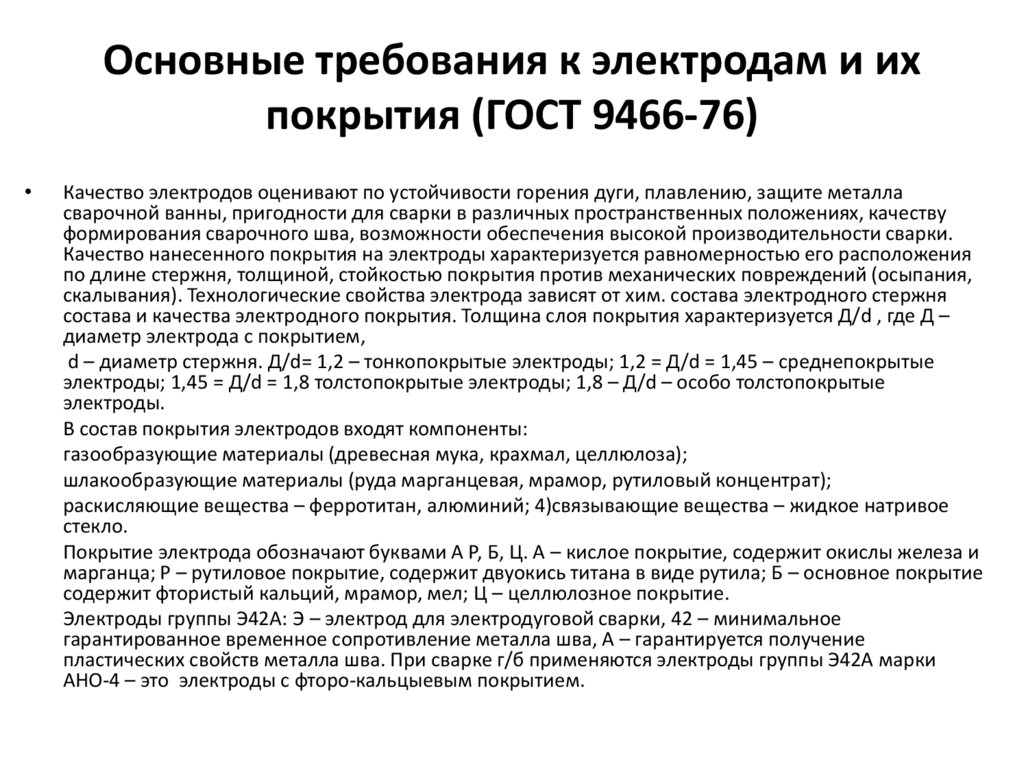

Градация этого габарита, определенная в ГОСТе 9466-75, начинается с тонких, и заканчивается особо толстыми. Между ними находятся средние и толстые. Покрытия, имеющие статус тонких, обозначаются как «М», средние как «С». Толстые имеют обозначение «Д», а особо толстые носят обозначение «Г».

Эти буквы являются частью общего обозначения электродов с покрытием.

Для электродов, считающихся наиболее качественными, толщина обмазки находится в диапазоне от 0,5 до 2,5 миллиметров. У электродов с маленьким диаметром этот размер не превышает 0,3 миллиметра. Масса покрытия составляет примерно половину от значения общего веса расходного элемента.

Обмазкой, представляющей собой твердое пористое вещество, покрывают практически весь стержень, за исключением небольшого участка на его краю, размером приблизительно 20-30 миллиметров. Этот участок оставляют для того, чтобы поместить электрод в специальный держатель для его фиксации, что приводит к удобству работы с ним.

Виды покрытия

Виды покрытия электродов разделяются на некоторое количество групп, каждая из которых имеет свое обозначение. Типы покрытия электродов разделяются на:

- основное, обозначаемое как «Б», белого или бежевого цвета;

- кислое, обозначаемое «А», серого цвета;

- целлюлозное, имеющее обозначение «Ц», светло-серое с коричневатым оттенком;

- рутиловое, имеющее обозначение «Р», различных цветов, таких как серый, синий, зеленый, красноватый.

Также существуют покрытия смешанного типа, что отражается в их обозначении. Так, например, сочетание букв РЦ следует расшифровывать как рутилово-целлюлозное, а «РА» соответственно как рутилово-кислое. Буква «П» – обозначение других видов покрытий. Такая градация определяется наличием химических элементов, входящих в состав покрытия. Выбор покрытия следует осуществлять в зависимости от металлов, подвергаемых соединению.

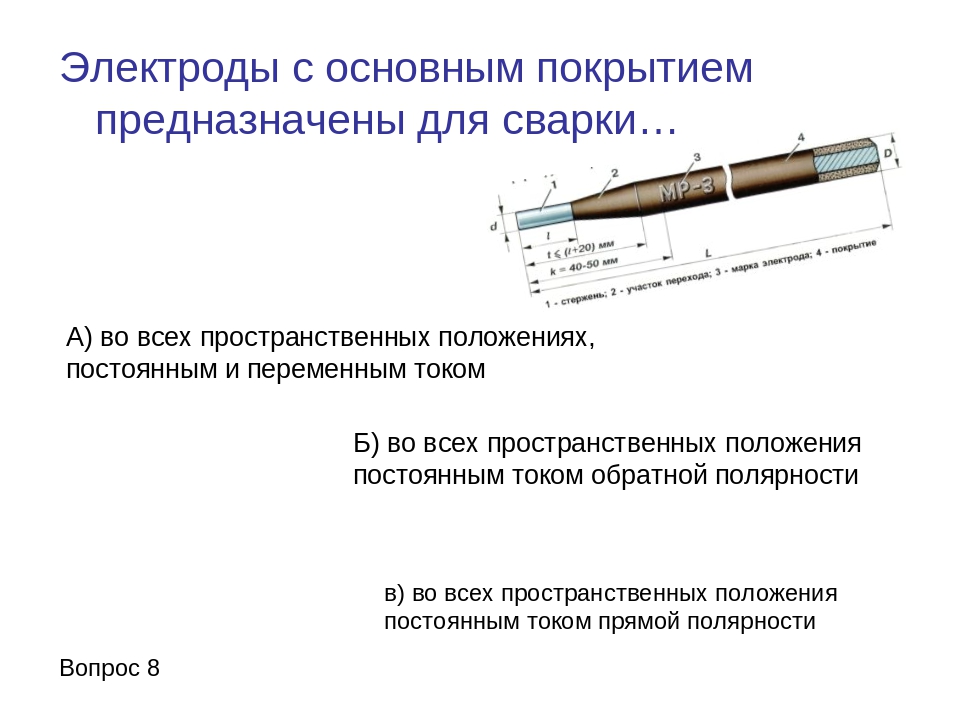

Основное

Основное покрытие электродов содержит в основной массе карбонаты кальция и магния. Для того, чтобы произошло разбавление шлаковой корки в обмазку добавляют особый элемент в виде плавикового шпата. Это несколько ухудшает возможность работы при использовании переменного тока, поэтому электроды с основным покрытием рекомендуется использовать при работе с током постоянной величины.

Для того, чтобы произошло разбавление шлаковой корки в обмазку добавляют особый элемент в виде плавикового шпата. Это несколько ухудшает возможность работы при использовании переменного тока, поэтому электроды с основным покрытием рекомендуется использовать при работе с током постоянной величины.

Отличие этого вида покрытия состоит в том, что в образующейся газовой среде отсутствует водород, который может привести к образованию трещин холодного вида. Шов при использовании электродов с основным покрытием получается повышенной пластичности.

Большим преимуществом является возможность выполнения сварки при всех положениях, однако, следует учитывать, что шов вследствие значительной вязкости будет несколько выпуклым и не совсем эстетичным.

Кислое

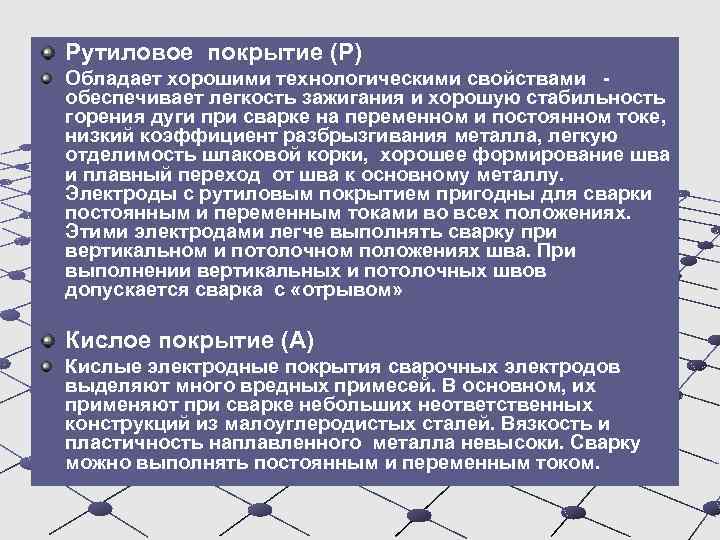

Электроды с кислым покрытием обладают обмазкой, содержащей железную и марганцевую руды. Это способствует выделению на место сварки значительного количества кислорода. Результатом является повышение температуры и одновременно снижение поверхностного натяжения, что придает ему текучесть.

Увеличивается скорость сварочного процесса, но возникает опасность возникновения подрезов. Кислые электроды несут с собой некоторую опасность, поскольку в их покрытии содержатся оксиды марганца, обладающие токсичностью. Существуют марки электродов с кислым покрытием, однако более предпочтительными являются электроды с рутилово-кислым покрытием.

Целлюлозное

Соответственно названию основной элемент этого вида покрытия – целлюлоза. Также туда входят органические вещества в виде смол. Особенностью является то, что при сгорании в сварной дуге образуется значительное количество защитного газа. При этом шлака, наоборот, образуется мало.

Электроды с целлюлозным покрытием имеют некоторый недостаток, заключающийся в том, что при сварке появляются раскаленные брызги металла. Кроме того, металл шва имеет низкую пластичность. Это обусловлено наличием немалого количества водорода, выделяющегося при горении органических веществ.

Существующие марки электродов с целлюлозным покрытием характерны высокой скоростью осуществления сварочного процесса. К их достоинствам является возможность сварки во всех положениях, даже такому, при котором движение электрода происходит сверху вниз, что не под силу большинству электродов. Недостатками являются большое разбрызгивание горячего металла, образование подрезов на кромках, грубая поверхность получаемого шва.

К их достоинствам является возможность сварки во всех положениях, даже такому, при котором движение электрода происходит сверху вниз, что не под силу большинству электродов. Недостатками являются большое разбрызгивание горячего металла, образование подрезов на кромках, грубая поверхность получаемого шва.

Рутиловое

Такое покрытие содержит такой элемент, как природный концентрат рутил. Добавками являются полевой шпат, магнезит. Двуокись титана гарантирует легкое разжигание дуги. Брызг образуется немного.

Электроды обладают хорошими технологическими характеристиками. Вредность работы с ними менее, чем с другими электродами. Еще одно достоинство состоит в том, что зажигание дуги может происходить без непосредственного контакта электрода с поверхностью детали, поскольку пленка, образуемая в кратере, играет роль проводника. Особое значение это имеет, когда сваривание осуществляется короткими стежками.

Электродами можно осуществлять соединение даже загрунтованных поверхностей и шов при этом не будет уступать по прочности и надежности. Дуга обладает стабильностью, имеется возможность использования любого вида тока. Практически отсутствуют брызги раскаленного металла. Шов получается свободным от пор.

Дуга обладает стабильностью, имеется возможность использования любого вида тока. Практически отсутствуют брызги раскаленного металла. Шов получается свободным от пор.

Интересное видео

DEKA | Сварочные электроды для MMA-сварки

Ручная дуговая Сварка (РДС) – сварка плавлением, при которой нагрев осуществляется электрической дугой, она возникает между сварочным электродом и свариваемыми металлами. При ней сварщик осуществляет все необходимые действия вручную.

Электрод – Представляет собой стержень-сердечник из электропроводного материала с особым покрытием

—обмазкой, предназначенный для подвода электрического тока, образования дуги, перемещения ее в пространстве и формирования сварочного шва.Выбирая электрод следует обратить внимание на состав сердечника, который должен быть схож со свариваемым металлом.

Плавящийся электрод – это сварочный материал, который наиболее часто используется при сварке в домашних условиях. Основными составными частями такого электрода являются структура и толщина стержня, покрытия.

Плавящиеся сварочные электроды классифицируются:

- по тому, для сварки какого материала они предназначены – чугуна, стали или цветных металлов

- по тому, для какого конкретно процесса они предназначены – для сварки с глубоким проплавлением металла или для сварки швов, расположенных в определенном положении в пространстве

- по тому, какой вид покрытия использовался при их изготовлении – кислое покрытие, рутиловое покрытие, основное покрытие

- по толщине покрытия – тонкое покрытие, среднее, толстое, особо толстое

- по составу покрытия и составу стержня

- по применяемому для работы с ними току – постоянному или переменному с прямой или обратной полярностью

- по качеству изготовления, а также по качеству покрытия и количеству содержащихся в нем вредных веществ (серы или фосфора)

Основное предназначение покрытия электродов — защита сварочной дуги и обеспечение нужных качеств шва. Покрытие не позволяет дуге контактировать с газами атмосферы (азот, водород и кислород). А также защищает сварочный шов от образования пор или трещин

Покрытие не позволяет дуге контактировать с газами атмосферы (азот, водород и кислород). А также защищает сварочный шов от образования пор или трещин

Состав покрытия плавящихся электродов

- Шлакообразующие вещества – марганцевая руда, мел, мрамор, полевой шпат, каолин. Эти вещества способствуют защите материала заготовки от воздействия кислорода и азота, входящих в состав воздуха

- Раскисляющие вещества – ферросплавы на основе марганца, алюминия, титана, кремния. Задача этих веществ – удалять кислород, содержащийся в расплавленном металле заготовки

- Газообразующие вещества – декстрин, древесная мука. Эти вещества, сгорая, образуют вокруг заготовки газовое покрытие, которое не позволяет вредным веществам окружающей среды проникнуть к расплавленному металлу

- Легирующие вещества – хром, никель, марганец, молибден, титан, ванадий. Такие добавки необходимы для того, чтобы сварной шов получил необходимые для дальнейшей эксплуатации характеристики – прочность, устойчивость к высоким и низким температурам, к механическим повреждениям и коррозии

- Стабилизирующие вещества – калий, кальций, натрий.

Они необходимы для стабилизации сварочной дуги

Они необходимы для стабилизации сварочной дуги - Связующие вещества – как правило, это силикатный клей, который формирует покрытие, связывая друг с другом различные его компоненты, а кроме того, служит и для формирования всего электрода, привязывая покрытие к стержню

Виды покрытия плавящихся электродов

Покрытие сварочных электродов подбирают исходя из того, какой вид стали планируется варить, силы нагрузки на конструкцию и других факторов

| Покрытие электродов | Особенности сварки | Обозначение ГОСТ/ AWS |

| Кислое | Состоит в основном из железной и марганцевой руды (оксидов железа и марганца), выделяют в дугу большое количество кислорода, который повышает ее температуру и снижает поверхностное натяжение расплавленного металла, делая его очень текучим. Это дает возможность увеличивать скорости сварки, но одновременно повышает опасность подрезов. Кроме этого, наличие в покрытии токсичных оксидов марганца делает сварку такими электродами небезопасной для здоровья сварщика. Поэтому чисто кислые покрытия используются в наше время ограничено. Их заменили смешанные рутилово-кислые (RA). Кроме этого, наличие в покрытии токсичных оксидов марганца делает сварку такими электродами небезопасной для здоровья сварщика. Поэтому чисто кислые покрытия используются в наше время ограничено. Их заменили смешанные рутилово-кислые (RA). | А/(A) |

| Основное | Состоит преимущественно из карбонатов магния и кальция (доломит, мрамор, магнезит). К ним добавляют в качестве разбавителя шлака плавиковый шпат (CaF2). Последний ухудшает работу при переменном токе, поэтому электроды с чисто основным покрытием предназначены для работы только на постоянном токе. Перенос металла в сварочную ванну происходит средними и крупными каплями, расплавленный металл получается Металл шва, сваренного электродами с основным покрытием, обладает повышенной пластичностью. Этими электродами сваривают ответственные конструкции. Основное покрытие имеют такие популярные электроды, как УОНИ 13/45 и УОНИ 13/55 | Б/(B)

|

| Рутиловое | Состоит преимущественно из природного концентрата рутила (двуокиси титана TiO2), кремнезема (гранита, полевого шпата, слюды), карбонатов кальция и магния, ферромарганца. Характеризуются спокойным расплавлением с небольшим количеством брызг. Шов имеет тонкий рисунок, шлак легко отделяется от металла шва. Характеризуются спокойным расплавлением с небольшим количеством брызг. Шов имеет тонкий рисунок, шлак легко отделяется от металла шва. Очень важной особенностью электродов с рутиловым покрытием является легкость повторного зажигания дуги, обусловленная наличием TiO2. Это достоинство рутиловых покрытий создает большое удобство при работе короткими швами, когда требуется часто прерывать дугу. Рутиловые покрытия менее вредны для здоровья сварщика, чем другие. | Р/(R) |

| Целлюлозное | Целлюлозные покрытия состоят из целлюлозы, органических смол, ферросплавов, талька и прочих веществ. Главной особенностью сгорания в дуге покрытий с органическими веществами является образование большого количества защитных газов, и очень малого — шлака. Это делает их удобными для сварки вертикальных швов (шлак не стекает вниз). К недостаткам электродов с целлюлозным покрытием относится значительное количество брызг при сварке и пониженная пластичность металла шва, обусловленная большим (относительно других покрытий) количеством водорода, образующегося при сгорании органических компонентов. | Ц/(C) |

| Смешанного типа | Рутило-карбонатное покрытие (электроды типа Э-46) хорошее формирование металла шва во всех пространственных положениях, легкая отделимость шлаковой корки, устойчивое горение дуги при сварке переменным и постоянным током любой полярности. Рутило-карбонатно-фтористое покрытие. Применяется при сварке жаростойких сталей, работающих при температуре до 1050° С Ильменитовое покрытие. Отличается легким возбуждением дуги. При сварке электродами АНО-6, выделяется меньше пыли, дыма и газов.Рутиловое покрытие с железным порошком. Высокая производительность за счет наличия в покрытии железного порошка. Сварка выполняется в основном в нижнем положении. Пластмассовое покрытие с железным порошком, для заварки зазоров, во всех пространственных положениях на постоянном и переменном токе. | РА,РБ,РЦ/ (RA,RB, RC) |

Классификация плавящихся электродов по толщине покрытия.

В соответствии с ГОСТ 9466-75, по толщине, определяемой отношением наружного диаметра электрода (D) к диаметру его стержня (d), покрытия подразделяются на следующие типы в зависимости от отношения D/d

| Тип покрытия | Толщина покрытия | Обозначение |

| Тонкое | D/d < 1,2 | М |

| Среднее | 1,2 < D/d < 1,45 | С |

| Толстое | 1,45 < D/d < 1,8 | Д |

| Особо толстое | D/d > 1,8 | Г |

Полярность при сварке инвертором

- Прямая полярность. Минус подключён к электроду, плюс на клемме «земля».

В этом случае ток движется от электрода к заготовке, и металл греется сильнее электрода

В этом случае ток движется от электрода к заготовке, и металл греется сильнее электрода - Обратная полярность. К электроду подсоединяется плюс, на клемму «земля» — минус. Движение тока от минуса к плюсу (от заготовки к электроду) создаёт более сильный нагрев электрода

Электроды для переменного тока (AC)

Электроды с Рутиловым и Кислым покрытием

Электроды для сварки переменным током, также подойдут для соединения постоянным, но не наоборот. Следовательно, электроды переменного тока можно называть универсальными

ДОСТОИНСТВА:

- Надежная защита сварочной ванны от негативного воздействия азота и кислорода.

- Возобновление горения дуги возможно при повышенном напряжении

- Относительная простота и более демократическая стоимость оснащения

- Использование данных расходников не требует наличия выпрямителя у трансформатора.

НЕДОСТАТКИ

- Менее устойчивое поведение дуги по сравнению с постоянным током

- Высокий уровень разбрызгивания металла

- Сварочная дуга отклоняется от первоначальной оси, что приводит к ухудшению качества шва

Электроды для постоянного тока (DC)

Электроды с Основным, Целлюлозным и Кислым покрытием

Сваривание постоянным током обеспечивает качественное и надежное соединение, которое обладает высокой крепостью.

Постоянный ток дает ровный шов и легкость его образования. Он создает такие условия, при которых неровности пропадают, а металл в расплавленном состоянии практически не разбрызгивает капли.

ДОСТОИНСТВА:

- Качественный и аккуратный шов

- Возможность соединения изделий из тонкого металла

- Отсутствует разбрызгивание

- Сварка в любом пространственном положении

- Отсутствие непровариваемых участков

- Широкий выбор моделей на рынке

НЕДОСТАТКИ:

- Сваривание с применением постоянного тока осуществляется при помощи инверторных аппаратов.

Данное оснащение отличается высокой стоимостью

Данное оснащение отличается высокой стоимостью - Нестабильность горения дуги в сложных угловых местах (магнитное вздутие)

Пространственное положение при сварке электродами

По допустимым положениям стержни разделяют на изделия допустимые к работе в:

- любых положениях

- всех за исключением вертикального

- направленного вниз

- нижнее и вертикальное направленное кверху

- нижнее

Выбор диаметра электрода

Основным показателем для выбора является толщина свариваемого металла, но должны учитываться тип сварного соединения, форма подготовленных кромок под сварку, положение шва в пространстве, химический состав свариваемого металла. От того, насколько правильно подобраны электроды, зависит качество выполненного сварного соединения.

Настройка сварочного тока

Диаметр расходных материалов подбирается согласно толщине свариваемой детали, не говоря уже о размерах шва и способа сварки. Если необходимо заварить поверхность шириной в 3-5 мм, то диаметр следует выбирать 3-4. До 8 мм ширины вполне достаточно 5 электрода. Для каждого из этих положений нужно выбирать свое количество Ампер

Если необходимо заварить поверхность шириной в 3-5 мм, то диаметр следует выбирать 3-4. До 8 мм ширины вполне достаточно 5 электрода. Для каждого из этих положений нужно выбирать свое количество Ампер

Неплавящиеся сварочные электроды

Помимо электродов для РДС, есть электроды для других видов сварки.

- Изготавливаются из вольфрама, угля и графита

- Температура плавления материала, из которого они изготовлены, выше, чем температура, до которой электрод нагревается в процессе сварки

- Применяются для сварки стали, чугуна, латуни, бронзы, алюминия

- Применение неплавящихся электродов чаще всего происходит в среде защитных газов

- В процессе сварки может применяться присадочный материал – например, металлические прутья, полосы или проволока

Неплавящиеся сварочные электроды

- Вольфрамовые — с их помощью удаётся сваривать в защитной среде аргона или других газов разнообразные марки металлов, включая алюминий.

- Угольные — применяются при проведении воздушно-дуговой резки, а также востребованы при устранении дефектов, имеющихся на поверхности заготовок. Сварка на токах 500-600 А.

- Графитовые — чаще всего применяются при работе с цветными металлами (алюминием или медью), а также с их сплавами. Этот вид сварного материала в отличие от угольных образцов более экономичен и выгоден на практике.

Сварочные электроды AWS E308-16

- Имеют Основное покрытие, сердечник из стали Св-06Х19Н9Т или 07Х20Н9

- Предназначены для сварки конструкций из коррозионностойких нержавеющих сталей марок AISI 301, 302, 304, 308, жаропрочных хромоникелевых сталей 08Х18Н10, 08Х18Н10Т, 12Х18Н9 при рабочей температуре до 600 ℃, Cr19Ni9 и Cr19Ni11Ti, которые работают при температуре ниже 300℃

- Сварка на постоянным DC (обратной полярности), так и переменным током (постоянный ток предпочтительнее) во всех пространственных положениях

- Сварочные электроды E308-16 аналог ОЗЛ-8, ОЗЛ-36, АНВ-32, АНВ-29, ЦЛ-11

- Основными достоинствами являются высокая механическая прочность, устойчивость к коррозии, высокая эффективность сварки

- Изготовление и ремонт нержавеющего стального оборудования — применимо в молочной, пищевой, лекарственной и химической промышленности

| Химический состав, % | ||||||||

| C | Mn | SI | S | P | Cu | Ni | Mo | Cr |

| ≤0,08 | 0,5─2,5 | ≤0,9 | ≤0,03 | ≤0,04 | ≤0,75 | 9─11 | ≤0,75 | 18-21 |

| Диаметр электродов и сила тока при сварке (DC ) | ||||

| Ø 2 | Ø 2,5 | Ø 3,2 | Ø 4,0 | Ø 5,0 |

| 40─80 А | 50─100 А | 70─130 А | 100─160 А | 140─200 А |

Маркировка сварочных электродов AWS E308-16

| Условное обозначение электродов | ||||

| ГОСТ 9466-75, ГОСТ 10052-75 | ISO Международный | AWS A (США) | DIN (Германия) | BS (Англия) |

| Э-07Х20Н9-ОЗЛ-8-Ø-ВД | E 19. 9 B20 9 B20 | E 308-16 | E 19.9 B20 | E 19.9 B |

| E 308-16 | |||

| E | 2 или 3 цифры | 1 цифра | 2 цифра |

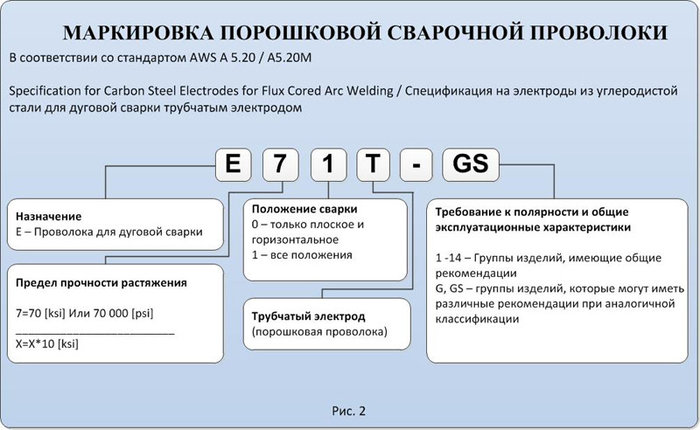

| Покрытый электрод для дуговой сварки | Индекс, определяющий химический состав и механические свойства | Пространственное положение 1- все 2 — нижнее | Тип покрытия (0-8) |

| Тип покрытия | |

| 0-Целлюлозное (DC +) 1-Целлюлозное (DC/AC +/-) 2—Рутиловое (AC/DC) 3—Рутиловое (AC/DC, для всех положений) 4-Рутиловое (AC/DC, повышенный коэффициент наплавки) | 5-Основное (DC +) 6—Основное (AC/DC) 7-Руднокислое (AC/DC) 8—Основное (AC/DC, повышенный коэффициент наплавки) |

Маркировка сварочных электродов по AWS

22. 11.2022

11.2022

Типы покрытия сварочных электродов

Покрытие и покрытие сварочных электродов

Покрытие сварочных электродов является важной характеристикой электродов для электродуговой сварки. Он играет жизненно важную роль в работе сварочного электрода и способствует улучшению качества сварки.

Покрытие действует как стабилизатор дуги, защищая электрод от окисления, улучшая его электрические свойства и обеспечивая шлаковое покрытие наплавленного металла.

Ассортимент покрытий, используемых для сварочных электродов, включает железный порошок, целлюлозу, рутил, диоксид титана и кислоту. Железные порошковые покрытия обеспечивают высокую токонесущую способность и высокое наплавление, в то время как целлюлозные покрытия обеспечивают хорошую стабильность дуги и практически полное отсутствие образования шлака во время сварки.

Покрытия из диоксида титана (TiO2) обеспечивают повышенную стабильность дуги, а покрытия на основе силиката обеспечивают превосходный контроль формы валика с низким уровнем разбрызгивания во время сварочных операций.

Стержневые электроды с покрытием состоят из стержня с сердечником и преимущественно минерального покрытия, связанного связующим. Для нелегированных стержневых электродов обычно используют нелегированную проволоку с мягким сердечником, а покрытие содержит легирующие элементы для регулирования свойств прочности и ударной вязкости.

Типы покрытия сварочных электродов в зависимости от толщины покрытия

Использование различных типов стержней и электродов, каждый со своими характеристиками, может упростить или усложнить процесс сварки.

Доступны различные типы покрытий сварочных электродов в зависимости от толщины покрытия;

- Тонкие,

- Средние и

- Электроды с толстым покрытием .

Покрытия электродов с тонким покрытием состоят из минимального количества флюса, нанесенного на кончик стержня, что обеспечивает достаточную защиту от окисления во время сварки.

Электроды с толстым покрытием в основном используются для сварки в плоских положениях, таких как стержни E7024. Электроды с низким содержанием водорода обычно имеют среднее покрытие.

Электроды с низким содержанием водорода обычно имеют среднее покрытие.

Типы покрытия сварочных электродов

Тип C (целлюлозное покрытие)Стержневые электроды с целлюлозным покрытием легко свариваются во всех положениях и особенно подходят для сварки в вертикальном положении под уклоном.

PWHT, Термическая обработка после сварки, ее…

Пожалуйста, включите JavaScript

PWHT, Термическая обработка после сварки, ее принцип, типы и статьи Кодекса.

В их шерсти содержатся органические вещества, особенно целлюлоза. Типичной областью применения является сварка капельным швом трубопроводов и крупных трубопроводов.

Высокая скорость сварки, эффективность наплавки и проплавление при использовании целлюлозных электродов. Из-за грубого переноса капающего материала эти стержни хорошо перекрывают зазоры.

Внешний вид шва крупномасштабный. Целлюлозный электрод требует высокого сварочного напряжения и поэтому подходит не для всех сварочных аппаратов.

Примерами электродов с целлюлозным покрытием являются E6010 (ISO 2560-A: E38 3 C21), E7010 (EN ISO 2560-A: E 42 3 C 25), E7010-A1, E8010-P1 и E6011.

Тип B (электроды с основным покрытием)С помощью основных электродов можно получить сварной шов с большими надрезами при ударной нагрузке, особенно при низких температурах. Высокая трещиностойкость металла шва обусловлена его высокой степенью металлургической чистоты.

Основные электроды используются, например, для сталей с ограниченной пригодностью для сварки или с большой толщиной стенки.

При использовании сухих стержневых электродов (повторная сушка) следует ожидать низкую склонность к холодному растрескиванию. Основные стержни покрытия подходят для сварки во всех положениях, кроме положения падения. Перенос материала с помощью стержня с основным покрытием является крупнокапельным.

Типы R (электрод с рутиловым покрытием) Стержневые электроды с рутиловым покрытием используются для сварки тонких листов и подходят для всех положений сварки, кроме положения капельного шва.

Характеризуются менее мелким переносом капель. Электроды с рутиловым покрытием хорошо подходят для сварки листового металла. Они могут использоваться с переменным и постоянным током обеих полярностей. Их характеристики зажигания дуги и повторного зажигания очень хорошие.

Шлак обычно самоудаляется с помощью стержней с рутиловым покрытием. Уровень водорода в металле шва высок для стержней с рутиловым покрытием, поэтому они не подходят для сварки высокопрочных и толстых материалов. Примерами стержней с рутиловым покрытием являются: E6013 (E 38 0 RC 11), E7024 (38 0 RR 54) и порошковая проволока E71T-1.

Тип RB (рутиловая основа)Рутиловая основа или RB представляет собой стержень со смешанным покрытием, обладающий свойствами как рутилового, так и основного покрытия.

Цель создания смешанного покрытия состоит в том, чтобы объединить положительные свойства различных покрытий электродов для улучшения качества сварки.

Этот тип электрода характеризуется средней текучестью материала, хорошей прочностью и ударной вязкостью, а также очень хорошей свариваемостью в положении.

В сочетании с высокой производительностью наплавки этот электрод часто используется в трубопроводах и стальных конструкциях для сварки в принудительном положении и корневой сварки.

Примерами рутиловых основных покрывающих стержней являются E316L-16, а также некоторые модифицированные версии E6013 и E7018 (модифицированные стержни специально разработаны производителями электродов).

Тип RA (покрытие из рутиловой кислоты)Эти стержневые электроды обладают высокой производительностью наплавки и очень высокой устойчивостью к току.

Перенос материала мелкокапельный, что приводит к вогнутым гладким швам и надежному обнаружению корневой точки в угловых швах. Для этих стержней шлак легко удаляется.

Примером покрытия рутиловой кислотой является стержень E6020 (E 38 2 RA 13).

Тип RC (рутиловая целлюлоза) Электрод с рутиловой целлюлозой образует вязкую ванну расплава. Благодаря содержанию целлюлозы образуется меньше шлака, поэтому этот электрод подходит для сварки угловых швов с уклоном при сварке конструкций (не стыковых швов на трубах).

Благодаря своей универсальности особенно часто используется в условиях сборки. Пример: сварочный пруток E6013 (E38 0 RC 11).

Что такое электрод с покрытием? (6 типов покрытий, которые нужно знать)

Джей Рана

Что такое электрод с покрытием?

Электроды с покрытием – это электроды, имеющие слой флюса, который при разложении выделяет газы, что предотвращает загрязнение шва, шлак, а также улучшает стабильность дуги и качество сварки.

Электрод состоит из прямой сплошной металлической проволоки, называемой сердечником. Этот провод состоит из концентрического покрытия флюса вокруг него.

На одном конце электрода остается около 25–50 мм свободного пространства без покрытия, чтобы его можно было легко захватить в держателе сварочного электрода.

Размер электрода определяется диаметром его жилы.

Для разных размеров электродов рекомендуются разные токи.

Таблица тока сварочного электрода приведена ниже.

| Electrode size (mm) | Welding current (Ampere) | ||

| For light work | For heavy work | For normal work | |

| 6.3 mm | 220 A | 320 A | 260 A |

| 5 mm | 180 A | 240 A | 210 A |

| 4 mm | 140 A | 180 A | 165 A |

3. 15 /3.2 mm 15 /3.2 mm | 90 A | 130 A | 110 A |

| 2.5 mm | 55 A | 85 A | 70 A |

| 2 mm | 40 A | 60 A | 60 A |

| 1.6 mm | 25 A | 40 A | 30 A |

The thickness of flux may vary according to different brands and class of electrodes.

Обычно выражается в виде коэффициента покрытия (C.F).

Коэффициент покрытия (C.F) представляет собой отношение диаметра покрытия к диаметру жилы.

C.F = D/d

Где

D = диаметр флюса

d = диаметр жилы или неизолированного электрода с покрытием .

Если коэффициент покрытия составляет от 1,4 до 1,7, то говорят, что электрод имеет со средним покрытием .

Если коэффициент покрытия составляет от 1,8 до 2,2, то говорят, что электрод имеет сильное покрытие .

Электроды для дуговой сварки могут иметь различные типы покрытия в зависимости от источника сварочного тока, свариваемого материала и т. д.

6 типов покрытий электродов указаны ниже.

- Целлюлозный тип

- Рутиловый тип

- Кислотный тип

- Кислотный рутиловый тип

- Окислительный тип

- Основной тип

Ниже обсуждаются некоторые важные особенности каждого из этих электродных покрытий.

#1) Тип целлюлозы Покрытия типа целлюлозы содержат около 30% органических материалов, таких как деревянный пол, древесный уголь, хлопок, целлюлоза, пряжа, бумажная обертка, камедь в качестве раскислителя, жидкий натрий в качестве связующего силиката.

Электроды с целлюлозным покрытием создают мощную струю плазмы, обеспечивающую хорошее проникновение.

Скорость горения этого типа электрода низкая, и он образует небольшое количество шлака, который подходит для позиционной сварки.

В процессе дуговой сварки целлюлоза разлагается и образует газовую защиту, защищающую дугу от атмосферного кислорода и азота.

Электроды с целлюлозным покрытием обычно работают от постоянного тока.

Для использования этих электродов как на переменном, так и на постоянном токе соединения кальция и калия добавляются в материал покрытия вместе с силикатом калия в качестве связующего.

#2) Рутиловый типЭлектроды с рутиловым покрытием содержат около 50% диоксида титана (TiO 2 ).

Основные компоненты включают рутил, фарфоровую глину, силикат натрия, соединения кальция и калия.

Благодаря этим соединениям в процессе дуговой сварки достигается хорошая стабильность дуги.

Эти электроды могут легко работать с переменным током при низком напряжении.

Этот тип электродов позволяет получать вязкий, тяжелый и плотный шлак, а также подходит для сварки в вертикальном и потолочном положении.

Шлак легко контролировать, кроме того, он образует мало брызг. Провар также средний, а скорость наплавки также высокая. По этим причинам электроды рутилового типа используются в общем машиностроении.

#3) Кислотный типКислотные электроды содержат флюсовые материалы, такие как железо, соединение марганца, кремнезем, силикат калия.

Во флюсовых покрытиях кислотного типа органические материалы отсутствуют.

В процессе дуговой сварки это покрытие образует большое количество шлака кислотного характера.

Покрытие этих электродов содержит раскислители, обеспечивающие прочное наплавление и обладающие хорошими механическими свойствами.

#4) Кислотный рутиловый тип Как следует из названия, эти типы электродов имеют свойства кислотного типа, а также электроды рутилового типа.

Они необходимы для стабилизации сварочной дуги

Они необходимы для стабилизации сварочной дуги

В этом случае ток движется от электрода к заготовке, и металл греется сильнее электрода

В этом случае ток движется от электрода к заготовке, и металл греется сильнее электрода

Данное оснащение отличается высокой стоимостью

Данное оснащение отличается высокой стоимостью