Строгально-протяжные станки

Содержание страницы

- 1. Назначение и классификация строгальных станков

- 2. Поперечно-строгальные станки

- 3. Продольно-строгальные и долбежные станки

- 4. Устройство протяжных станков

1. Назначение и классификация строгальных станков

Станки, предназначенные для обработки заготовок строганием, долблением и протяжкой, составляют седьмую группу металлорежущего оборудования по классификации табл. 1.5. Станки этой группы по конструктивному исполнению подразделяют на продольно-строгальные одностоечные и двустоечные, поперечно-строгальные, долбежные, горизонтальные протяжные, полуавтоматы для внутреннего протягивания и вертикально-протяжные полуавтоматы для внутреннего и наружного протягивания. Продольно-строгальные станки мод. 7210, 7212—7216 — двустоечные, а мод. 7110, 7112, 7116 — одностоечные.

Все одностоечные и двустоечные продольно-строгальные станки имеют угол поворота суппортов 60о. У станков мод. 7212Г и 7216Г наибольшее перемещение гильзы головки составляет 200 мм, а подача кареток — бесступенчатая 20…125 мм/мин.

У станков мод. 7212Г и 7216Г наибольшее перемещение гильзы головки составляет 200 мм, а подача кареток — бесступенчатая 20…125 мм/мин.

Отечественная промышленность производит следующие модели поперечно-строгальных станков: 7А311, 7Е35, 7М36, 7Д36, 7Д36Ц, 7307, 7307Д, 7Д37Ц, 7310Д. Станки мод. 7А311 и 7Е35 — с механическим приводом, остальные — с гидравлическим. Для всех станков, кроме мод. 7А311, 7Е35 и 7307, скорость ползуна составляет 3…48 м/мин.

Различают строгальные станки универсальные и специализированные. К универсальным относят поперечнои продольно-строгальные, а также долбежные. Для обработки горизонтальных, вертикальных и наклонных поверхностей деталей применяют поперечно-строгальные станки.

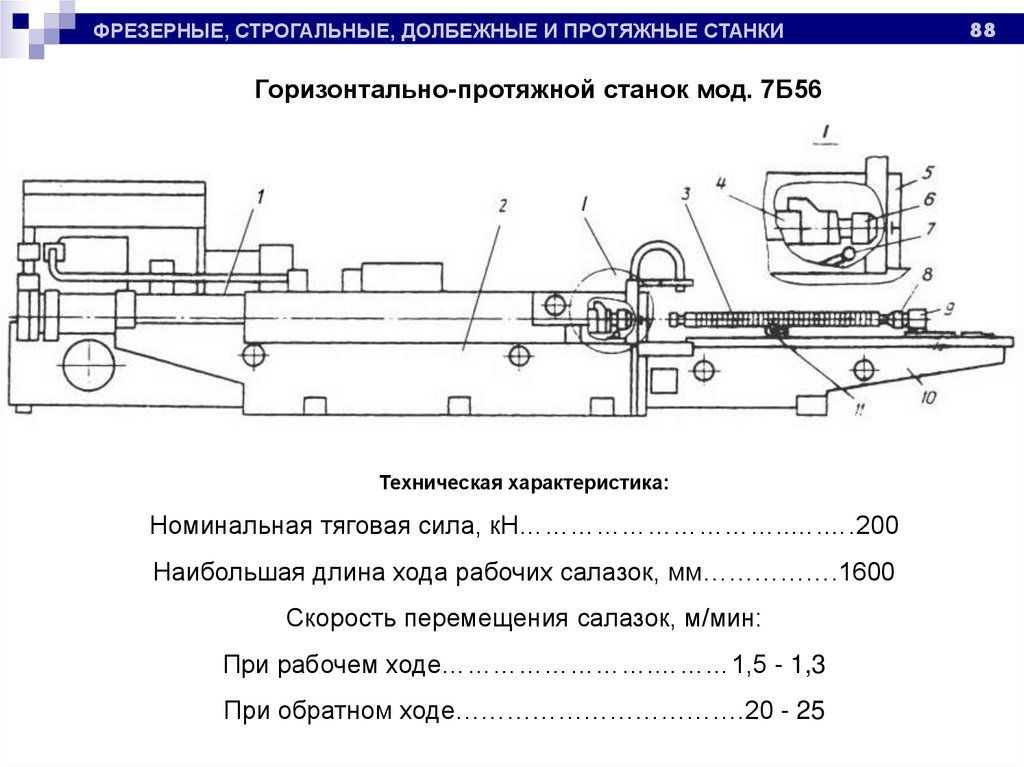

Горизонтальные протяжные полуавтоматы для внутреннего протягивания представлены моделями 7Б55, 7Б66У, 7Б56, 7Б56У, 7Б56САУ, 7Б57 и 7Б58. Полуавтоматы мод. 7Б55У и 7Б56У являются модификацией полуавтоматов соответственно мод. 7Б55 и 7Б56 и отличаются отсутствием приставной станины с механизмом автоматического подвода и отвода протяжки. Вертикальные протяжные полуавтоматы для внутреннего и наружного протягивания характеризуются в основном следующими моделями: 7Б64, 7Б65, 7Б66, 7Б67, 7Б68, 7Б74, причем модели 7Б64, 7Б65, 7Б66, 7Б67 предназначены для внутреннего протягивания, а остальные — для наружного. Полуавтоматы мод. 7В75Д и 7В76Д сдвоенные с двумя салазками и двумя подводными столами, работающими поочередно.

Вертикальные протяжные полуавтоматы для внутреннего и наружного протягивания характеризуются в основном следующими моделями: 7Б64, 7Б65, 7Б66, 7Б67, 7Б68, 7Б74, причем модели 7Б64, 7Б65, 7Б66, 7Б67 предназначены для внутреннего протягивания, а остальные — для наружного. Полуавтоматы мод. 7В75Д и 7В76Д сдвоенные с двумя салазками и двумя подводными столами, работающими поочередно.

Долбежные станки станкостроительная промышленность выпускает следующих моделей: 7А412, 7Д430, 7Д450, 7410, 7414. Станки мод. 7Д430 и 7Д450 с гидравлическим приводом, остальные — с электроприводом. При этом станки мод. 7410 и 7414 имеют привод от регулируемых электродвигателей постоянного тока. У всех станков угол поворота стола составляет 360о.

2. Поперечно-строгальные станки

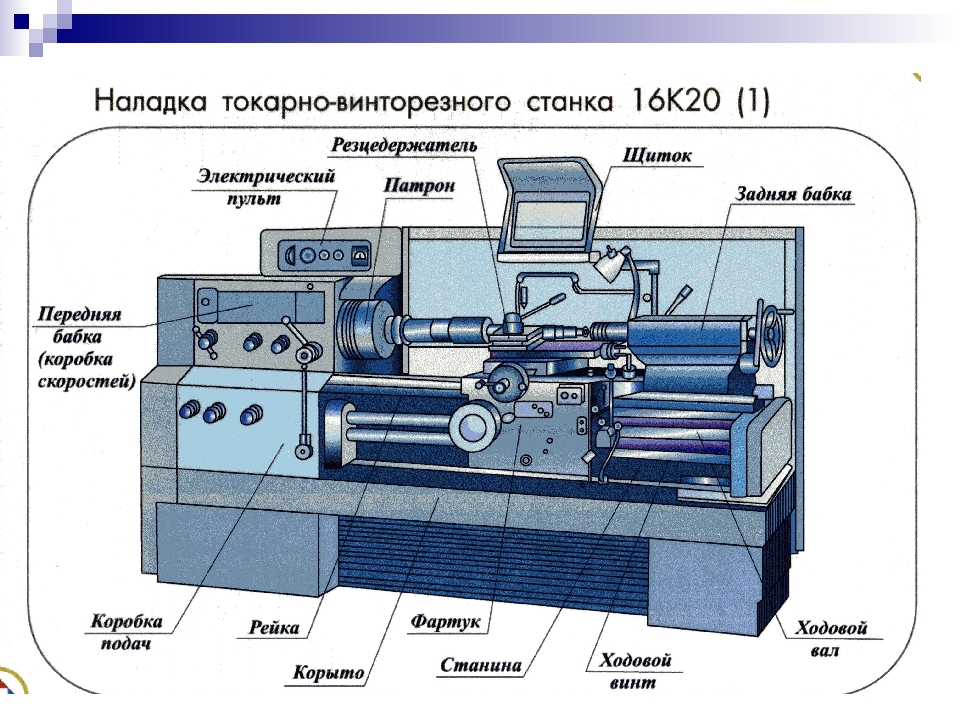

Рассмотрим технические характеристики и конструктивные особенности поперечно-строгального станка мод. 7Е35, предназначенного для обработки плоских и фасонных поверхностей на заготовках деталей небольших размеров в условиях единичного или мелкосерийного производства, например в инструментальных и ремонтных цехах.

Технические характеристики станка мод. 7Е35

Наибольшая длина хода ползуна, мм ……………………..520

Числа двойных ходов ползуна в 1 мин………………………… 13,2; 19; 26,5; 37,5; 53; 75; 106; 150

Горизонтальные подачи стола за один двойной ход

ползуна, мм ……….. 0,2; 0,4; 0,6; 0,8; 1,0; 1,2; 1,4; 1,6; 1,8; 2,0; 2,2; 2,4; 2,6; 2,8; 3,0; 3,2; 3,4; 3,6; 3,8; 4,0

Вертикальные подачи суппорта за один двойной ход

ползуна, мм …………………………………………………………. 0,16; 0,33; 0,50; 0,66; 0,83; 1,0

Мощность двигателя, кВт …………………………………………. 5,5

КПД станка……………………………………………………………… 0,65

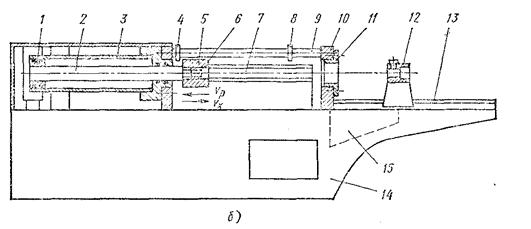

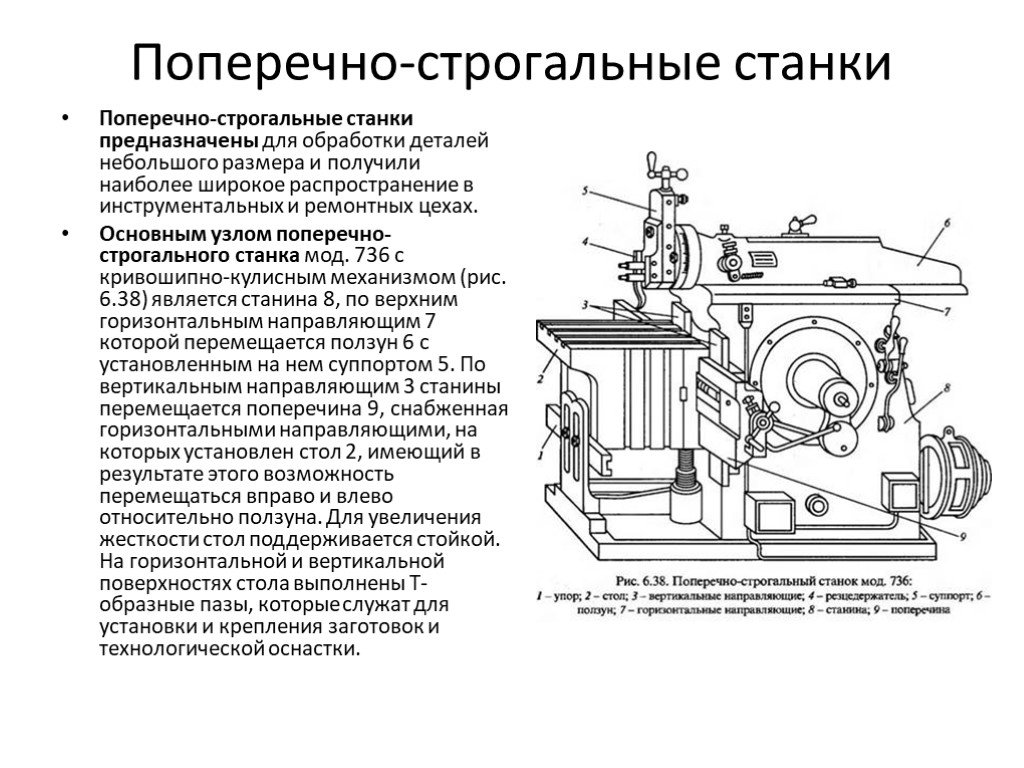

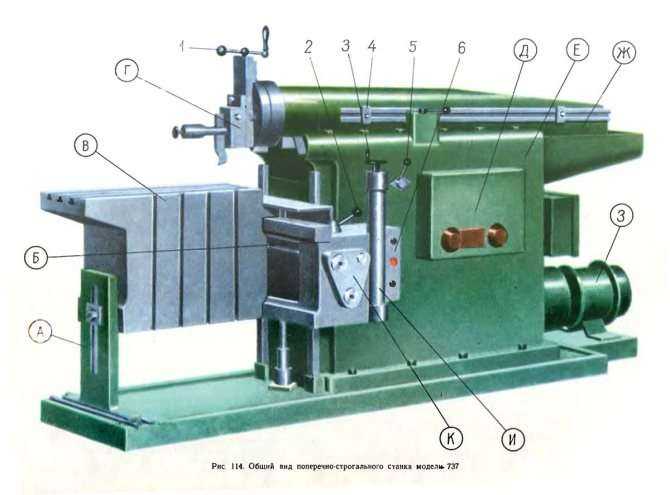

Основными частями поперечно-строгального станка мод. 7Е35 (рис. 1) являются:

- станина 6 — массивная чугунная отливка, имеющая внутри ребра и перегородки для прочности и жесткости; внутри помещены привод станка, коробка скоростей и кулисный механизм;

- ползун 5 — чугунная пустотелая отливка, передвигающаяся по верхним горизонтальным направляющим станины; для обеспечения прочности внутри расположены ребра жесткости; от плавности и точности перемещения по направляющим зависит качество обработки;

- суппорт 4 с резцедержателем 3, в котором крепят резец, размещен в передней части ползуна;

- стол 2 закреплен на передней стенке станины и поддерживается кронштейном.

Рис. 1. Устройство поперечно-строгального станка модели 7Е35: 1 — кронштейн; 2 — стол; 3 — резцедержатель; 4 —

суппорт; 5 — ползун; 6 — станина; 7, 8 — механизмы горизонтальной и вертикальной подач соответственноДвижение резца в направлении заготовки, при котором снимается стружка, называют рабочим ходом, а движение в обратном направлении (работа не производится) — холостым ходом.

Технические характеристики поперечно-строгальных станков промышленной группы «АСВ» приведены в табл. 1.

Таблица 1. Поперечно-строгальные станки

| Модель | Ход ползуна, мм | Размеры стола, мм | Габариты (Д Ш В), мм | Масса, кг |

| 7305Т | 510 | 400 500 | 2310x1055x1550 | 1980 |

| 7307ГТ | 710 | 450 600 | 2790x1235x1665 | 2770 |

3. Продольно-строгальные и долбежные станки

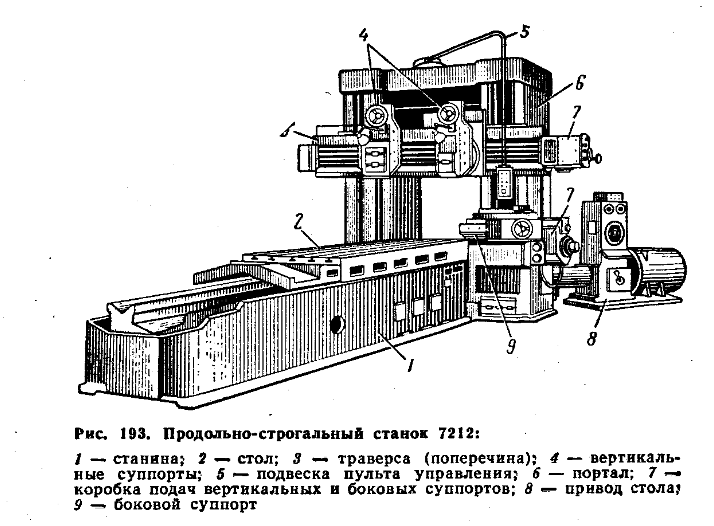

Универсальный двухстоечный продольно-строгальный станок мод.

Техническая характеристика. Наибольшие поперечные размеры: ширина — 1250 мм; высота — 1120 мм; размеры рабочей поверхности стола — 1120… 4000 мм; подача суппортов: при движении по поперечине — 0,5…25; при остальных движениях — 0,25…12,5 мм/дв. ход. Основным узлом станка является стол, на котором закрепляют обрабатываемую заготовку. Стол перемещается возвратно-поступательно относительно неподвижных резцов, установленных в суппортах. Движение стола — главное движение резания; обратный ход стола — вспомогательный, осуществляемый с большой скоростью, причем во время обратного хода резцы поднимаются. Несущую систему станка образуют станина, стойка и соединительная балка наверху.

Два суппорта на поперечине и один суппорт на стойке совершают вертикальные и горизонтальные движения и являются установочными или служат для периодической подачи резцов, а также их углубления.

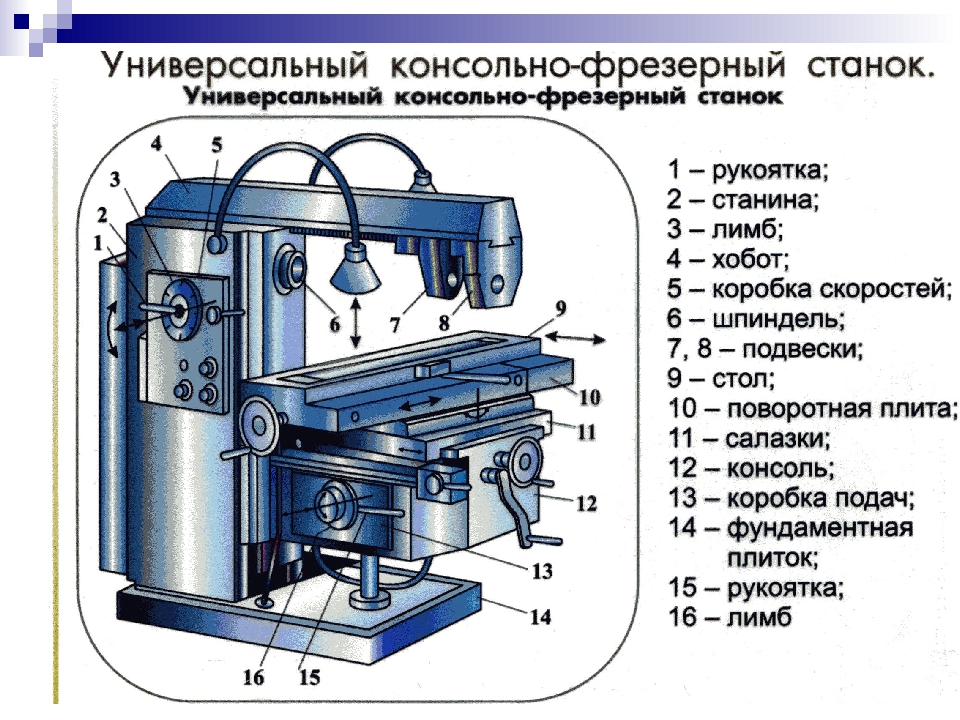

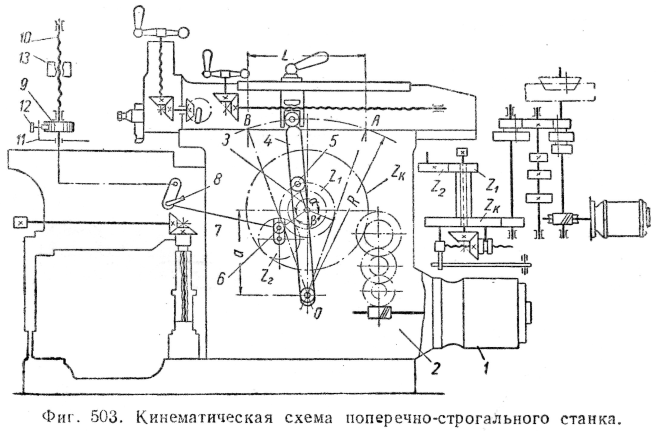

Главное движение — движение резания, т. е. движение стола с обрабатываемой заготовкой сообщается от двигателя постоянного тока М1 через двухступенчатую коробку скоростей с зубчатой муфтой М1 и косозубую реечную передачу (рис. 2). Максимальная скорость перемещения стола vmax = (17/63) (26/49) 3,14 12 10 = 80 м/мин. Технические характеристики долбежных станков приведены в табл. 2.

Таблица 2. Долбежные станки

| Модель | Ход долбяка, мм | Перемещение стола, мм | Диаметр поворотного стола, мм | Габариты (Д Ш В), мм | Масса, кг |

| ГД 200 | 120…200 | 500 400 | 500 | 1900x1270x2175 | |

| ГД 320 | 120…320 | 650 510 | 770 | 2850x2160x3010 | 5660 |

| ГД 500 | 120…500 | 800 650 | 940 | 3440x2760x3465 | 8160 |

Рис. 2. Кинематическая схема двухстоечного продольно-строгального станка: а — механизм зажима поперечины; б — стол; в — пульт управления

2. Кинематическая схема двухстоечного продольно-строгального станка: а — механизм зажима поперечины; б — стол; в — пульт управления

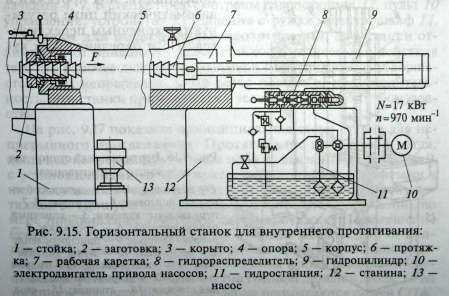

4. Устройство протяжных станков

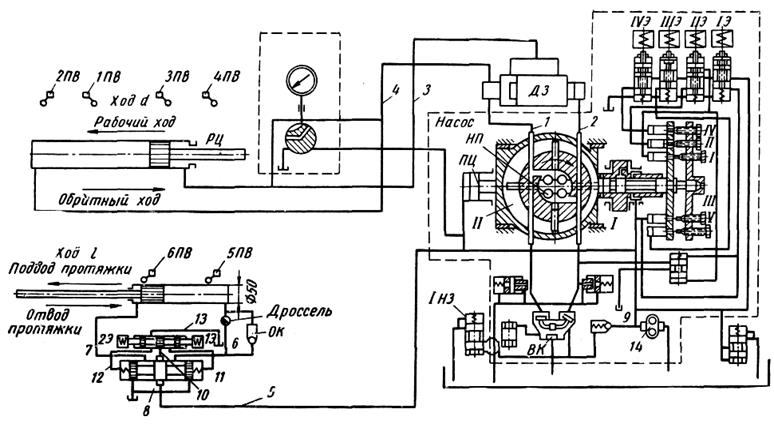

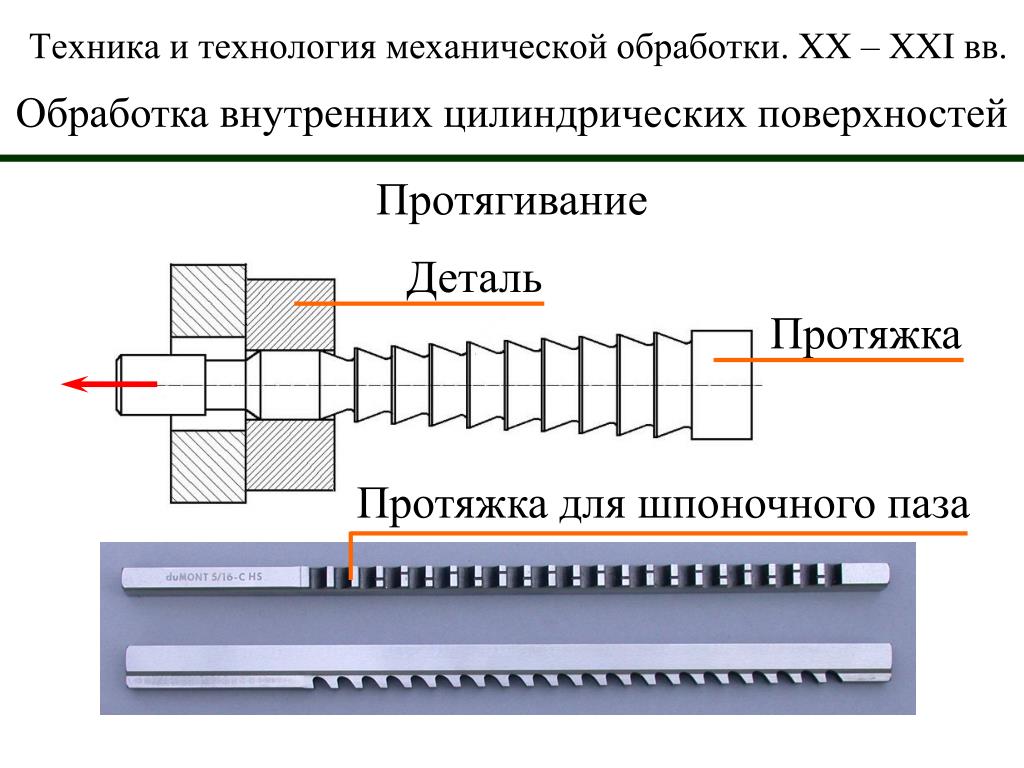

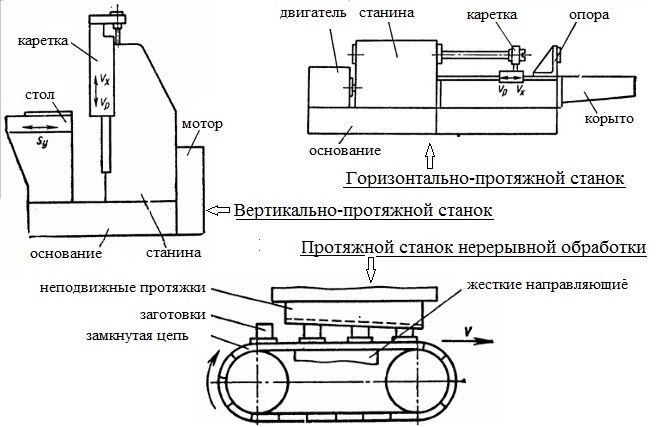

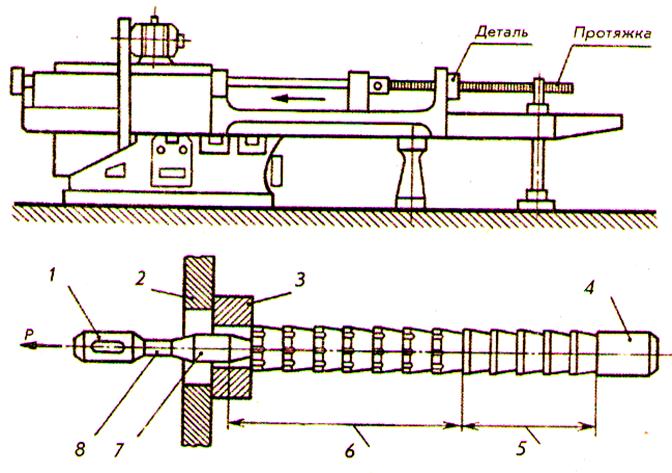

Протяжные станки применяют для обработки протяжками внутренних и наружных линейных поверхностей с разнообразными профилями (рис. 3, а). При обработке достаточно одного прямолинейного движения со скоростью инструмента или заготовки. Разделение припуска на срезаемые слои достигается подъемом зубьев протяжки по длине. За счет усложнения инструмента упрощена конструкция станков и достигнута высокая производительность и точность обработки. Эти станки применяют преимущественно в массовом и серийном производстве.

Рис. 3. Горизонтально-протяжной станок модели 7Б56 и схема протягивания: а — горизонтально-протяжной станок; 1 — гидроцилиндр; 2 — станина; 3, 9 — салазки; 4 — протяжка; 5 — плита; 6, 8 — патрон; 7, 11 — поддерживающие ролики; 10 — приставная часть станины; б — схема протягивания; 1 — инструмент; 2 — заготовка; в — режущие зубья протяжки

Протяжные станки общего назначения и специальные применяют для внутреннего или наружного протягивания, они бывают горизонтальные и вертикальные, обычные (с обратным ходом) и непрерывного действия (с движением зубьев по замкнутому контуру).

Основные технические характеристики протяжных станков: номинальная тяговая сила — 50…1000 кН; наибольшая длина хода протяжки — 1000… 2000 мм; скорость перемещения салазок при рабочем ходе — 1,5…13 м/мин, при обратном — 20…25 м/мин.

Горизонтально-протяжной станок 7Б56 используют для протягивания сквозных отверстий разнообразной формы (например, шлицевых отверстий). Применяя специальные приспособления, на этом станке можно обрабатывать и наружные поверхности. Станок используют в условиях различных производств (даже единичного — со стандартными протяжками).

Основные узлы станка: сварная удлиненная станина 2 с направляющими скольжения; рабочие салазки 3, содержащие патрон 6 (см. рис. 3, а). Патрон служит для захвата переднего рабочего хвостовика протяжки 4 и соединен со штоками рабочего гидроцилиндра 1. Гидроцилиндр является источником прямолинейного движения протяжки — главного движения резания. Обрабатываемая заготовка охватывает протяжку, поддерживается роликами 7, 11 и прижимается по торцу силой резания к неподвижной опоре плиты 5.

Обрабатываемая заготовка охватывает протяжку, поддерживается роликами 7, 11 и прижимается по торцу силой резания к неподвижной опоре плиты 5.

Для базирования салазок 9 с вспомогательным патроном 8 служит приставная часть 10 станины. Патрон удерживает хвостовик протяжки и перемещает ее с помощью вспомогательного гидроцилиндра в период отвода.

Протяжной автомат непрерывного протягивания (рис. 4) скомпонован в основном из следующих узлов и устройств: нижней 9 и верхней 2 станины, натяжного устройства 8, тяговой цепи 3, устройства для смазки 1, протяжки 4, зажимного приспособления 5, устройства для поджима обрабатываемого изделия 6, загрузочного устройства 7, механизма стружкоудаления 10, устройства для подачи охлаждающей жидкости 11, привода тяговой цепи 12, транспортера выдачи изделий 13.

Рис.

Перед пуском автомата в работу необходимо в наладочном режиме проверить функционирование всех его узлов и устройств. Если нижняя ветвь тяговой цепи провисла больше 5…7 мм, следует отрегулировать натяжение цепи. Для этого вращением двух регулировочных винтов натяжного устройства необходимо ослабить крепление корпусов к нижней станине, а после регулирования натяжения цепи винты снова закрепить. Проверить безотказность подачи смазки ко всем механизмам автомата (согласно схеме смазки), а также правильность подачи охлаждающей жидкости.

Заданную скорость подачи обрабатываемых изделий необходимо установить в соответствии с картой наладки автомата изменением сменных зубчатых колес в приводе тяговой цепи. Зажимные приспособления разместить на ползушках тяговой цепи. Одновременно следует смонтировать устройство для поджима обрабатываемых изделий к опорной плоскости приспособлений, а также загрузочное и выгрузочное устройства. После регулирования проверить надежность их работы путем многократного пропускания изделий через автомат (без обработки).

Зажимные приспособления разместить на ползушках тяговой цепи. Одновременно следует смонтировать устройство для поджима обрабатываемых изделий к опорной плоскости приспособлений, а также загрузочное и выгрузочное устройства. После регулирования проверить надежность их работы путем многократного пропускания изделий через автомат (без обработки).

Протяжку устанавливают в направляющие верхней станины. При этом особое внимание необходимо обратить на правильность расположения протяжки в направляющих (без перекоса).

Московский инструментальный завод — одно из ведущих предприятий в России по выпуску металлообрабатывающего инструмента, где изготовляют протяжки и прошивки из быстрорежущей стали:

- круглые длиной 300…1750 мм в диапазоне диаметров 10…130 мм;

- шлицевые прямобочные для шлицевых соединений с центрированием по наружному и внутреннему диаметрам длиной 350…1750 мм в диапазоне диаметров 12…130 мм;

- шлицевые эвольвентные для соединений с центрированием по наружному и внутреннему диаметрам в диапазоне модулей 1,0…5 мм (25…5DP), длиной от 350…1750 мм в диапазоне диаметров 12…130 мм;

- острошлицевые длиной от 350…1750 мм в диапазоне диаметров 12…130 мм;

- шпоночные (в том числе для шпоночных соединений в дюймовой системе) с шириной шлица 3…50 мм, длиной до 1500 мм;

- гранные длиной от 350…1750 мм в диапазоне диаметров 14…130 мм с шириной грани 10…90 мм;

- плоские для наружного протягивания с прямолинейным и фасонным профилем шириной 3…250 мм, высотой 8…250 мм, длиной до 1500 мм;

- прошивки любых видов (круглые, шлицевые, плоские, пазовые и т.

д.).

д.).

Просмотров: 816

Обработка на протяжных станках. Протягивание и протяжки. Протяжные станки, страница 3

Машиностроение \ Обработка металлов резанием, металлорежущий инструмент и станки

,

где – длина рабочего хода протяжки, мм; – коэффициент, учитывающий соотношение между скоростями рабочего и обратного ходов протяжки; v – скорость резания в м/мин; q – число одновременно обрабатываемых деталей.

Длина рабочего хода

где — длина рабочей части протяжки; — длина задней направляющей; —длина протягиваемой поверхности; = 3050 мм — сумма длин перебега на вход и выход протяжки.

§ 30. ПРОТЯЖНЫЕ СТАНКИ

Основные узлы и рабочие движения. Горизонтально-протяжные

станки применяют в основном для внутреннего протягивания, а с помощью

специальных приспособлений — и для наружного протягивания. Станки используют в

крупносерийном и массовом производстве. Номинальное тяговое усилие станков

колеблется от 25 до 1000 кН (2,5—100 тс), скорость рабочего хода 0,3 — 14 м/мин

и длина хода каретки 1000-2000 мм.

Номинальное тяговое усилие станков

колеблется от 25 до 1000 кН (2,5—100 тс), скорость рабочего хода 0,3 — 14 м/мин

и длина хода каретки 1000-2000 мм.

Рис. 174. Горизонтально-протяжной станок для внутреннего протягивания (а) и его конструктивная схема (б)

На рис. 174 представлен горизонтально-протяжной станок мод.

7А540 одинарного действия. Станина 14 станка представляет собой сварную конструкцию коробчатой

формы. На станине установлен гидроцилиндр 3, поршень 1 которого связан штоком 2 с рабочей кареткой 5, движущейся по горизонтальным направляющим 7. Гайка б каретки служит для закрепления тягового патрона,

которым протяжка присоединяется к рабочей каретке. Ход последней

устанавливается при помощи переставных упоров 4 и 8, закрепляемых на штанге переключения 9. Стол 10 с планшайбой 11 служит для установки обрабатываемой детали. Корыто 13, по направляющим которого может перемещаться скользящий

люнет 12, используется

при работе с длинными протяжками. Их задний хвостовик в этом случае

закрепляется в люнете, который предохраняет протяжку от провисания.

Их задний хвостовик в этом случае

закрепляется в люнете, который предохраняет протяжку от провисания.

Внутри, станины расположен гидропривод станка, состоящий из электродвигателя, насоса, масляного резервуара. Кроме этого, в станине установлен центробежный насос, приводимый в движение от электродвигателя, для подачи СОЖ в зону резания. Поддон 15 служит для приема отработанной СОЖ и стружки. Для удаления стружки в станине с передней и задней сторон станка предусмотрены люки.

Работа на станке осуществляется в такой последовательности:

обрабатываемая деталь устанавливается на планшайбу 11 стола 10, протяжка пропускается справа через отверстие детали и закрепляется

в тяговом патроне рабочей ползушки. При нажатии кнопки «Пуск» рабочая жидкость

(масло) подается в правую полость цилиндра 3, и шток его будет перемещаться

влево, осуществляя рабочий ход протяжки. Когда упор каретки надвинется на

переставной упор 4, срабатывает

конечный выключатель и рабочая каретка останавливается. Обратный ход каретки

ограничивается упором 8. Возврат протяжки в исходное положение осуществляется после

нажатия кнопки «Холостой ход». На этом рабочий цикл станка заканчивается.

Обратный ход каретки

ограничивается упором 8. Возврат протяжки в исходное положение осуществляется после

нажатия кнопки «Холостой ход». На этом рабочий цикл станка заканчивается.

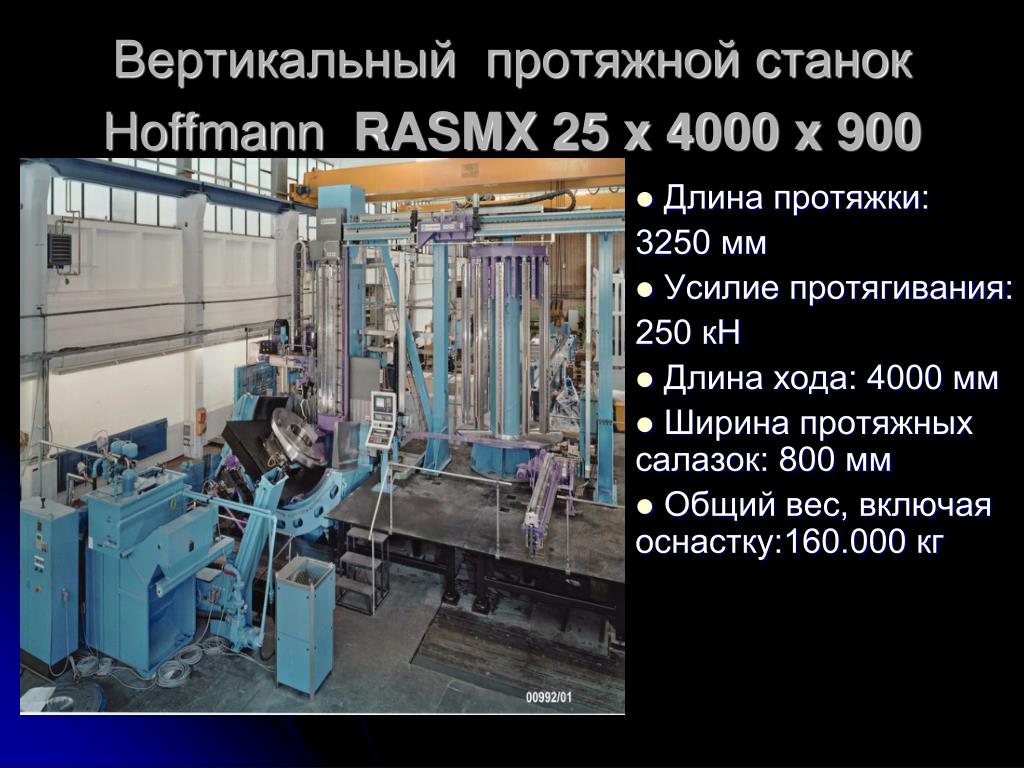

Вертикально-протяжные станки по сравнению с горизонтально-протяжными удобнее в обслуживании и занимают меньшую площадь. На этих станках протяжка закрепляется вертикально, на рабочем ползуне, что облегчает труд и повышает производительность. Поэтому вертикальные станки находят более широкое применение в массовом производстве для обработки легких и средних по массе деталей. Станки могут быть для наружного и внутреннего протягивания. Их минимальная тяговая сила колеблется от 50 до 200 кН (5 — 20 тс), скорость рабочего хода 0,5 — 14 м/мин, длина хода каретки 600—1600 мм.

Рис. 175. Вертикально протяжной станок для наружного протягивания и его конструктивная схема

На рис. 175 показан вертикально-протяжной станок мод. 774

для наружного протягивания. По вертикальным направляющим станины 1 перемещается ползун 2, на котором устанавливается протяжка.

Ползун приводится в движение от гидроцилиндра 6, поршень 5 которого посредством штока 3 связан с ползуном. На горизонтальном столе 4 закрепляется обрабатываемая заготовка. Стол посредством

кулачкового или гидравлического механизма осуществляет карательные движения:

после рабочего хода протяжки (вниз) он отходит от нее и после холостого хода

протяжки (вверх) возвращается в исходное положение. Это необходимо для исключения

трения задних поверхностей калибрующих зубьев об обработанную поверхность.

Длина хода ползуна регулируется посредством конечных выключателей, управление

его движением осуществляется вручную или автоматически.

По вертикальным направляющим станины 1 перемещается ползун 2, на котором устанавливается протяжка.

Ползун приводится в движение от гидроцилиндра 6, поршень 5 которого посредством штока 3 связан с ползуном. На горизонтальном столе 4 закрепляется обрабатываемая заготовка. Стол посредством

кулачкового или гидравлического механизма осуществляет карательные движения:

после рабочего хода протяжки (вниз) он отходит от нее и после холостого хода

протяжки (вверх) возвращается в исходное положение. Это необходимо для исключения

трения задних поверхностей калибрующих зубьев об обработанную поверхность.

Длина хода ползуна регулируется посредством конечных выключателей, управление

его движением осуществляется вручную или автоматически.

Помимо рассмотренных конструкций протяжных станков, в массовом производстве находят применение многопозиционные станки, станки-автоматы и станки непрерывного действия.

Протяжки закрепляются в патронах: обычных, быстросменных,

автоматических. Патроны соединяются с рабочей кареткой станка при помощи

резьбы на хвостовике корпуса.

Техника безопасности. При работе на протяжных станках необходимо соблюдать правила техники безопасности, общие для металлообрабатывающего оборудования. Стандартом СТ СЭВ 578-77 предусмотрены специальные требования к конструкциям протяжных станков. Так, вертикально-протяжные станки для внутреннего протягивания должны оснащаться ограждением, предохраняющим работающих в случае выпадения протяжки из патрона возвратного механизма. На горизонтально-протяжных станках над зоной выхода протяжки из детали следует устанавливать откидной экран с смотровым стеклом. Если применяются протяжки массой более 8 кг, должны предусматриваться поддержки па входе инструмента в деталь и выходе из него; при этом станки должны иметь после рабочего хода механизированный возврат протяжки в исходное положение.

Кроме перечисленных требований, при эксплуатации протяжных

станков нельзя набивать детали на протяжку, браться незащищенными руками за

режущую часть протяжки, присоединять и отсоединять протяжку на ходу станка. Удаление

стружки следует производить специальными металлическими щетками или медными

прутами. При работе протяжками массой выше 8 кг следует пользоваться грузоподъемными устройствами. Хранить протяжки необходимо на специальных стеллажах в

вертикальном положении.

Удаление

стружки следует производить специальными металлическими щетками или медными

прутами. При работе протяжками массой выше 8 кг следует пользоваться грузоподъемными устройствами. Хранить протяжки необходимо на специальных стеллажах в

вертикальном положении.

Скачать файл

Выбери свой ВУЗ

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им.

Даля 166

Даля 166 - ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им.

Дегтярева 174

Дегтярева 174 - КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им.

Макарова 543

Макарова 543 - НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им.

Герцена 123

Герцена 123 - РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им.

Гагарина 114

Гагарина 114 - СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им.

Каразина 305

Каразина 305 - ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Что такое протяжной инструмент? | Типы брошей

30 ноября 2019 г. | мельник | Протяжка

Изготовление деталей для прецизионной обработки с помощью высококачественного протяжного инструмента. Протяжные инструменты бывают разных стилей и областей применения, чтобы обеспечить инновационные решения для обработки. В большинстве протяжных инструментов используется многозубая конструкция для создания последовательных разрезов на высоких скоростях. Узнайте больше о различных доступных инструментах для протяжки и о том, как их можно использовать для создания нестандартных деталей.

Основные типы инструментов для протяжки Большинство инструментов для протяжки можно разделить на две основные категории: толкающие протяжки и тянущие протяжки. Кроме того, вы также можете разделить протяжки на внутренние или внешние протяжные станки.

Кроме того, вы также можете разделить протяжки на внутренние или внешние протяжные станки.

Как толкающие, так и тянущие протяжные инструменты используют стратегии, аналогичные машинным материалам. Инструмент для протяжки должен быть достаточно коротким, чтобы выдерживать экстремальное давление, не ломаясь и не деформируясь. Вытягивающий протяжной станок можно использовать горизонтально или вертикально, и он создает точные разрезы, когда заготовка протягивается через его зубья.

Внутренние протяжки создают шпоночные пазы или другие внутренние отверстия для ряда отраслей промышленности и приложений. Внутренняя протяжка — отличный способ создавать простые или сложные компоненты на высоких скоростях.

Внешние протяжки, также известные как внутренние протяжки, используются для создания внешнего контура или определенных краев. Создавайте сборные конструкции для вставок, секций и индексируемых резцов с помощью этой динамической схемы протягивания.

Компоненты инструмента для протяжки Ваш инструмент для протяжки состоит из большого количества прецизионных деталей. Качественный производитель протяжки или ремонтная служба должны детально разбираться в каждой детали, чтобы создавать, обслуживать или ремонтировать вашу протяжку. Вот некоторые из распространенных компонентов прошивальщика и номенклатура, с которой должен быть знаком поставщик услуг:

Качественный производитель протяжки или ремонтная служба должны детально разбираться в каждой детали, чтобы создавать, обслуживать или ремонтировать вашу протяжку. Вот некоторые из распространенных компонентов прошивальщика и номенклатура, с которой должен быть знаком поставщик услуг:

- Передний пилот

- Длина

- Задний пилот

- Ружая зубы

- Земля Зуба, высота и чайки

- Чип-нагрузка

- . -объемный характер протяжки, зубья вашего протяжного инструмента могут быстро повредиться или затупиться. Убедитесь, что у вас есть график планового технического обслуживания для обслуживания этих и других областей повышенного спроса на вашем протяжном станке. Наслаждайтесь большим объемом производства круглый год благодаря качественным ремонтным услугам. Как работают инструменты для протяжки

В зависимости от типа используемого инструмента для протяжки вы сможете выполнять различную точную обработку мягких и твердых материалов.

Протяжка аналогична развертыванию, формованию, фрезерованию и растачиванию и конкурирует с каждым из этих процессов. Для высокопроизводительных приложений протяжка может быть лучшим вариантом.

Протяжка аналогична развертыванию, формованию, фрезерованию и растачиванию и конкурирует с каждым из этих процессов. Для высокопроизводительных приложений протяжка может быть лучшим вариантом.В отличие от типичных процессов механической обработки, протяжка объединяет все три уровня режущих зубьев в один инструмент или ряд подобных инструментов: черновая, получистовая и чистовая обработка. Каждый из этих этапов обработки выполняется в быстрой последовательности, что делает протяжку популярным вариантом для объемной обработки прецизионных компонентов.

Идеальный протяжной инструмент нуждается в надежном протяжном станке. Выберите вертикальный, горизонтальный, цепной или поворотный протяжной станок в зависимости от используемых материалов, типа протяжки, которого вы хотите достичь, и вашего бюджета.

Типичное применение для протяжкиИнструмент и машина для протяжки могут использоваться в самых разных отраслях промышленности. Автомобильные детали, крепежные детали, компоненты огнестрельного оружия и промышленное производство — все они обычно используют протяжку.

Важно работать с ведущей протяжной компанией, которая понимает ваши отраслевые стандарты и может предоставить комплексное обслуживание для всех ваших потребностей в протяжке.

Важно работать с ведущей протяжной компанией, которая понимает ваши отраслевые стандарты и может предоставить комплексное обслуживание для всех ваших потребностей в протяжке.Благодаря динамическому характеру прошивных работ существует множество способов специализировать свои услуги по прошивке. Независимо от того, нужно ли вам протягивать пластмассовые детали из мягкого или твердого металла, настройте свой протяжной станок в соответствии с вашими отраслевыми спецификациями.

Качественные услуги по протяжкеКомпания Miller Breach специализируется на услугах по протяжке, которые включают в себя заточку, восстановление, замену и шлифовку ваших инструментов для протяжки. Работая с нами, вы получаете лучшие в отрасли инструменты для протяжки и высокоскоростную обработку — от услуг по мелкой заточке до капитального ремонта станков. Свяжитесь с нами, чтобы узнать, как мы можем помочь вам конкурировать в вашей отрасли и соответствовать вашим требованиям по контролю качества с помощью прочных и надежных протяжных инструментов.

Похожие сообщения

Протяжка круглых деталей и другие услуги по протяжке

Протяжной станок круглой формы идеально подходит для изготовления качественных заготовок с точным допуском. Наши…Заточка круглых протяжек

Восстановите свою производительность, сократите время простоя и насладитесь недорогим обслуживанием, выбрав заточку протяжек…Заточка плоских протяжек

Ваш протяжной станок должен опережать других производителей протяжек и предлагать точные компоненты по..Производство плоских протяжек

Для повышения производительности и эффективности вашему протяжному станку требуются прецизионные протяжные инструменты. Как…Что такое вертикальная протяжка?

По сравнению с горизонтальной прошивкой и другими распространенными типами протяжки, вертикальная протяжка имеет много отличий…Что такое горизонтальная протяжка?

Горизонтальное протягивание — это распространенная технология промышленного производства, используемая для изготовления прецизионных компонентов на. ..

..Сколько существует типов протягивания?

Вы когда-нибудь задумывались, сколько существует видов прошивания? Работаете ли вы…Как работает поточное, вращательное и шлицевое протягивание?

Протяжка — это важный процесс, используемый при точной крупносерийной обработке. Если вы ищете…Для чего используется прошивка?

Имея широкий спектр доступных промышленных производственных процессов, может быть трудно…Какие материалы можно прошивать?

От линейной протяжки до ротационной протяжки существует множество специализированных способов…Когда инструмент для протяжки готов к заточке?

Вы заметили ухудшение общего качества вашего протяжного инструмента? То ли…Что такое внешнее прошивание?

Если вам нужны прецизионные компоненты, производимые в больших объемах, вам нужно качество…Что такое внутренняя протяжка?

Ищете экономичный способ производства индивидуальных прецизионных компонентов на большом…Что такое протяжка?

Протяжка — это процесс механической обработки, в котором используется зубчатый инструмент для удаления материала из. .. Вверх

.. ВверхТочные, высококачественные и доступные услуги

Мы стремимся постоянно совершенствоваться. Мы предлагаем надежные и эффективные услуги по протяжке для всех наших клиентов.

УслугиСвяжитесь с нами

Применение режущих инструментов, Глава 14: Протяжки и протягивание

Процесс протягивания, аналогичный формованию с несколькими зубьями, используется для обработки внутренних и внешних поверхностей, таких как отверстия круглой, квадратной или неправильной формы, шпоночные пазы и зубья внутренних шестерен. Протяжка представляет собой длинный многозубый режущий инструмент с последовательно более глубокими насечками. Каждый зуб удаляет заданное количество материала в заданном месте. Общая глубина материала, удаляемого за один проход, представляет собой сумму глубины резания каждого зуба. Протяжка может производить детали с очень хорошей обработкой поверхности и точностью размеров.

Протяжка выгодно конкурирует с другими процессами, такими как расточка, фрезерование, формообразование и развертывание.

Хотя протяжки, как правило, дороги, их стоимость оправдана, поскольку они используются для высокопроизводительных тиражей.

Хотя протяжки, как правило, дороги, их стоимость оправдана, поскольку они используются для высокопроизводительных тиражей.Процесс протяжки

Основу любого процесса протяжки составляют инструменты. Инструмент для протягивания основан на концепции, уникальной для данного процесса: зубья для черновой, получистовой и чистовой обработки объединены в одном инструменте или наборе инструментов. Инструмент для протяжки часто может обработать грубую поверхность за один проход.

При протягивании внешней поверхности протяжной инструмент можно тянуть или толкать по поверхности заготовки, или поверхность может перемещаться поперек инструмента. Для внутренней протяжки требуется начальное отверстие или отверстие в заготовке, чтобы можно было вставить протяжной инструмент. Затем инструмент или заготовку толкают или тянут, чтобы протолкнуть инструмент через начальное отверстие. Можно прошивать почти любое неправильное поперечное сечение, если все поверхности сечения остаются параллельными направлению движения протяжки.

Инструмент для протягивания — Протяжка похожа на одноточечный инструмент с множеством «острий», каждое из которых режет как формовочный инструмент с плоским концом, хотя у некоторых протяжек зубья расположены по диагонали, что называется разрезанием ножницами. («Сдвиг» относится к растягивающему действию, при котором приложенные силы вызывают скользящую или наклонную деформацию.)

Номенклатура протяжки

Передняя направляющая: прошел через стартовое отверстие. Затем тянущий конец фиксируется на тянущей головке протяжного станка. Передний пилот обеспечивает правильное осевое выравнивание инструмента по отношению к начальному отверстию и служит для проверки размера начального отверстия.

Длина: Длина протяжного инструмента или набора инструментов определяется количеством удаляемого материала и ограничивается ходом станка.

Задняя направляющая: Задняя направляющая поддерживает выравнивание инструмента, когда чистовые зубья проходят через отверстие в заготовке.

На круглых инструментах диаметр задней направляющей немного меньше диаметра чистовых зубьев.

На круглых инструментах диаметр задней направляющей немного меньше диаметра чистовых зубьев.Режущие зубья: Протяжные зубья обычно делятся на три отдельные секции по длине инструмента: черновые зубья, получистовые зубья и чистовые зубья. Первый черновой зуб пропорционально является самым маленьким зубом на инструменте. Последующие зубы постепенно увеличиваются в размерах вплоть до первого чистового зуба включительно. Разница в высоте между каждым зубом, или подъем зуба, обычно больше на черновой части и меньше на получистовой. Все отделочные зубы имеют одинаковый размер. Торец шлифуется крюком или торцевым углом, который определяется материалом заготовки. Например, для заготовок из мягкой стали обычно требуется больший угол наклона крюка; твердые или хрупкие стальные детали требуют меньших углов крюка.

Режущая кромка: Режущая кромка защищает режущую кромку от нагрузок. Небольшой зазор или угол отвода отшлифованы на площадках, чтобы уменьшить трение. На черновых и получистовых зубьях вся фаска снимается с углом заострения.

При чистовой обработке зубов часть площадки непосредственно за режущей кромкой часто оставляют прямой, чтобы повторная заточка (путем шлифовки поверхности зуба) не изменила размер зуба.

При чистовой обработке зубов часть площадки непосредственно за режущей кромкой часто оставляют прямой, чтобы повторная заточка (путем шлифовки поверхности зуба) не изменила размер зуба.Шаг зубьев: Расстояние между зубьями, или шаг, определяется длиной резания и зависит от типа материала заготовки. Относительно большой шаг может потребоваться для черновой обработки зубьев, чтобы выдержать большую нагрузку стружки. Шаг зубьев может быть меньше на получистовых зубьях, чтобы уменьшить общую длину протяжного инструмента. Шаг рассчитывается таким образом, чтобы, предпочтительно, два или более зубьев резались одновременно. Это предотвратит смещение или вибрацию инструмента.

Впадина зуба: Глубина впадины зуба зависит от подъема зуба, шага и материала заготовки. Радиус корня зуба обычно устроен так, чтобы стружка плотно закручивалась внутри себя, занимая как можно меньше места.

Нагрузка на стружку: Когда каждый зуб входит в заготовку, он режет материал фиксированной толщины.

Фиксированные длина и толщина стружки, получаемые при протягивании, создают нагрузку на стружку, которая определяется конструкцией протяжного инструмента и заданной скоростью подачи.

Фиксированные длина и толщина стружки, получаемые при протягивании, создают нагрузку на стружку, которая определяется конструкцией протяжного инструмента и заданной скоростью подачи.Стружколомы: Насечки, называемые стружколомами, используются на протяжных инструментах для устранения налипания стружки и облегчения удаления стружки. Стружколомы притачиваются в черновые и получистовые зубья протяжки параллельно оси инструмента. Стружколомы на чередующихся зубьях расположены в шахматном порядке, так что за одним набором стружколомов следует режущая кромка. Чистовые зубы завершают работу. Стружколомы жизненно важны для круглых протяжных инструментов: без стружколомов инструменты обрабатывали бы кольцеобразную стружку, которая вклинивалась бы в впадины зубьев и в конечном итоге приводила бы к поломке инструмента.

Угол сдвига: Разработчики протяжки могут размещать зубья протяжки под углом сдвига, чтобы улучшить чистоту поверхности и уменьшить вибрацию инструмента.

Когда две смежные поверхности обрабатываются одновременно, угол сдвига является важным фактором в удалении стружки от пересекающегося угла, чтобы предотвратить скопление стружки в месте пересечения режущих зубьев.

Когда две смежные поверхности обрабатываются одновременно, угол сдвига является важным фактором в удалении стружки от пересекающегося угла, чтобы предотвратить скопление стружки в месте пересечения режущих зубьев.Боковой затыльник: При протягивании пазов инструмент во время резания закрывается пазом и должен отводить образующуюся стружку по всей длине заготовки. Стороны зубьев протяжки будут тереть стороны паза и вызывать быстрый износ инструмента, если не будет обеспечен зазор. Это достигается шлифованием одного заднего угла с обеих сторон каждого зуба. Таким образом, только небольшая часть зуба рядом с режущей кромкой, называемая боковой кромкой, может тереться о паз. Тот же подход используется для односторонних угловых разрезов и шлицевых протяжек.

Типы протяжек

Два основных типа прошивок — протягивающая протяжка и протягивающая протяжка. Второе деление – внутренние и внешние протяжки.Толкающие и тянущие протяжки — Толкающая протяжка должна быть относительно короткой, так как она представляет собой сжатую колонну и будет изгибаться и ломаться при слишком большой нагрузке.

Толкающие протяжки часто используются с простым оправочным прессом, если объем работы невелик. Для средне- и крупносерийного производства они используются в протяжных станках.

Толкающие протяжки часто используются с простым оправочным прессом, если объем работы невелик. Для средне- и крупносерийного производства они используются в протяжных станках.Протяжки протягиваются вверх, вниз или горизонтально через заготовку или поперек, всегда с помощью машины. Плоские или почти плоские протяжки могут быть тянущего типа, или протяжка может быть жестко закреплена, при этом заготовка затем протягивается через зубья протяжки. Блоки и головки автомобильных цилиндров этим методом часто выравниваются плоско.

Внутренние протяжки — Внутренние протяжки либо протягиваются, либо проталкиваются через начальное отверстие. Машины могут варьироваться от полностью автоматизированных многопозиционных вертикальных до горизонтальных тянущих типов и простых прессов.

Шпоночная протяжка — Почти все шпоночные канавки в станках и деталях вырезаются шпоночной протяжкой — узким плоским бруском с режущими зубьями, расположенными вдоль одной поверхности. Этими протяжками можно прорезать как внешние, так и внутренние шпоночные пазы.

Внутренние шпоночные канавки обычно требуют втулки с прорезями или выступа, чтобы соответствовать отверстию, при этом протяжка шпоночного паза протягивается через выступ, направляемый прорезью.

Внутренние шпоночные канавки обычно требуют втулки с прорезями или выступа, чтобы соответствовать отверстию, при этом протяжка шпоночного паза протягивается через выступ, направляемый прорезью.Если необходимо обработать несколько деталей одинакового диаметра и размера шпоночной канавки, можно спроектировать внутреннюю протяжку шпоночной канавки, которая вставляется в отверстие для поддержки режущих зубьев. Только режущие зубья выходят за пределы диаметра отверстия, чтобы прорезать шпоночный паз. Втулки или рожки не требуются.

Полировочные станки — Полировочные станки — это протяжные инструменты, предназначенные для полировки, а не для вырезания отверстий. Общее изменение диаметра, вызванное операцией выглаживания, может составлять не более 0,0005–0,001 дюйма. Инструменты для полировки, используемые, когда качество поверхности и точность имеют решающее значение, относительно короткие и обычно имеют форму проталкивающих протяжек.

Насадные протяжки — Насадные протяжки могут использоваться на черновых, получистовых и чистовых участках протяжного инструмента.

Основное преимущество протяжки с насадкой заключается в том, что изношенные участки можно удалить и повторно заточить или заменить с гораздо меньшими затратами, чем при использовании обычного цельного инструмента. Когда накладки используются для чистовой обработки зубьев длинных протяжек, зубья насадки могут быть отшлифованы с гораздо большей точностью, чем у длинного обычного протяжного инструмента, и инструмент можно продолжать использовать, заменив насадку. (Насадные протяжки аналогичны насадным фрезам, которые обсуждались в главе 12.)

Основное преимущество протяжки с насадкой заключается в том, что изношенные участки можно удалить и повторно заточить или заменить с гораздо меньшими затратами, чем при использовании обычного цельного инструмента. Когда накладки используются для чистовой обработки зубьев длинных протяжек, зубья насадки могут быть отшлифованы с гораздо большей точностью, чем у длинного обычного протяжного инструмента, и инструмент можно продолжать использовать, заменив насадку. (Насадные протяжки аналогичны насадным фрезам, которые обсуждались в главе 12.)Поверхностные протяжки — Протяжки, используемые для удаления материала с внешней поверхности, широко известны как поверхностные протяжки. Такие протяжки проходят над обрабатываемой поверхностью заготовки, или заготовка проходит над инструментом на горизонтальных, вертикальных или цепных станках для получения плоских или контурных поверхностей.

В то время как некоторые поверхностные протяжки имеют цельную конструкцию, большинство из них имеют сборную конструкцию с секциями, вставками или индексируемыми резцами, которые соединяются встык в держателе протяжки или вспомогательном держателе.

Держатель устанавливается на салазках станка и обеспечивает жесткое выравнивание и поддержку.

Держатель устанавливается на салазках станка и обеспечивает жесткое выравнивание и поддержку.Типы протяжных станков

Тип режущего инструмента для протяжки, необходимого для данной работы, является наиболее важным фактором при определении типа используемого протяжного станка. Вторым по важности является требование производства. Взятые вместе, эти факторы обычно определяют конкретный тип машины для работы.

Тип протяжного инструмента (внутренний или поверхностный) сразу же сужает круг используемых машин. Количество изделий, требуемых в час или в течение всего производственного цикла, еще больше сузит диапазон.

При внутреннем протягивании длина протяжки по отношению к ее диаметру может определять, нужно ли ее тянуть, а не проталкивать через заготовку, поскольку инструмент протяжки прочнее на растяжение, чем на сжатие. Это, в свою очередь, помогает определить тип машины для работы.

Тип привода, гидравлический или электромеханический, является еще одним важным фактором при выборе машины.

Как и конвертируемость и автоматизация. Некоторые конструкции машин допускают переход от внутренней обработки к поверхностной. Некоторые конструкции полностью автоматизированы; другие ограничены по объему и работают только под пристальным наблюдением оператора.

Как и конвертируемость и автоматизация. Некоторые конструкции машин допускают переход от внутренней обработки к поверхностной. Некоторые конструкции полностью автоматизированы; другие ограничены по объему и работают только под пристальным наблюдением оператора.Вертикальные протяжные станки — Около 60 процентов от общего числа существующих протяжных станков являются вертикальными, почти поровну разделенными между вертикальными внутренними и вертикальными поверхностными или комбинированными станками. Вертикальные протяжные станки, используемые во всех основных областях металлообработки, почти все имеют гидравлический привод.

Одна из существенных особенностей, которая способствовала их развитию, однако, начинает превращаться в ограничение. Используемые в настоящее время ходы резки часто превышают существующие заводские зазоры на потолке. Когда машины достигают высоты 20 футов и более, для машины необходимо вырыть дорогостоящие ямы, чтобы оператор мог работать на уровне заводского пола.

Ниже показан большой вертикальный протяжной станок.

Ниже показан большой вертикальный протяжной станок.Вертикальные внутренние протяжные станки бывают настольными, тянущими вверх, тянущими вниз или выталкивающими вниз, в зависимости от их режима работы.

Вертикальный стол. Сегодня настольные станки необходимы для соответствия ячеечной концепции (гибкого) производства, где требуются небольшие партии специализированных компонентов. По завершении коротких циклов (от 1 до 2 лет) машины могут быть переоснащены и перемещены в другую зону завода без проблем, что делать с ямами в цехах. В этом типе станка деталь находится на столе, который движется вверх, а протяжка неподвижна. Длина хода от 30 футов до 90 и грузоподъемностью от 5 до 30 тонн являются ограничениями для этой машины.

Вертикальное внутреннее подтягивание. Тип вытягивания, при котором заготовка размещается под рабочим столом, был введен первым. Его основное применение – прошивание отверстий круглой и неправильной формы. Натяжные машины теперь имеют тяговое усилие от 6 до 50 тонн, ход до 72 дюймов и скорость протяжки 30 футов в минуту.

Доступны более крупные машины; некоторые имеют электромеханические приводы для большей скорости протягивания и более высокой производительности.

Доступны более крупные машины; некоторые имеют электромеханические приводы для большей скорости протягивания и более высокой производительности.Вертикальная внутренняя вытяжка. Более сложные вытягивающие машины, в которых работа размещается поверх стола, были разработаны позже, чем подтягивающие машины. Эти вытягивающие машины способны удерживать внутренние формы с более жесткими допусками за счет размещения приспособлений в верхней части рабочего стола. Машины имеют тяговое усилие от 2 до 75 тонн, ход от 30 до 110 дюймов и скорость до 80 футов в минуту.

Вертикальное внутреннее нажимное устройство. Вертикальные прессы часто представляют собой не что иное, как гидравлические прессы общего назначения со специальными приспособлениями. Они доступны с грузоподъемностью от 2 до 25 тонн, ходом до 36 дюймов и скоростью до 40 футов в минуту. В некоторых случаях были разработаны универсальные машины, которые сочетают в себе до трех различных операций протягивания, таких как толкание, вытягивание и поверхностное, просто за счет добавления специальных приспособлений.

Горизонтальные протяжные станки — Похоже, что излюбленная конфигурация протяжных станков прошла полный круг. Первоначальные машины с зубчатым или винтовым приводом были спроектированы как горизонтальные агрегаты. Постепенно вертикальные машины развивались по мере того, как становилось очевидным, что пространство на полу можно использовать гораздо эффективнее с вертикальными установками. Теперь горизонтальные машины, как с гидравлическим, так и с механическим приводом, снова завоевывают все большую популярность среди пользователей из-за их очень длинных ходов и ограничений, которые высота потолка накладывает на вертикальные машины. Около 40 процентов всех протяжных станков в настоящее время являются горизонтальными. Для некоторых видов работ, таких как черновая и чистовая обработка блоков автомобильных двигателей, используются исключительно они.

Горизонтальные внутренние протяжные станки. На сегодняшний день наибольшее количество горизонтальных внутренних протяжек выполняется на станках с гидравлическим приводом, конфигурация которых с годами стала несколько стандартизированной.

Целая треть существующих протяжных станков относится к этому типу, и почти четверть из них старше двадцати лет. Они находят наиболее широкое применение в производстве общепромышленного оборудования, но их можно найти практически в любой отрасли промышленности.

Целая треть существующих протяжных станков относится к этому типу, и почти четверть из них старше двадцати лет. Они находят наиболее широкое применение в производстве общепромышленного оборудования, но их можно найти практически в любой отрасли промышленности.Горизонтальные внутренние машины с гидравлическим приводом имеют тяговое усилие от 2 1/2 до 75 тонн, первые представляют собой машины длиной всего около 8 футов, а вторые машины имеют длину более 35 футов. Доступен ход до 120 дюймов, при этом скорость резки обычно ограничена менее чем 40 футов в минуту.

Станки для протяжки горизонтальных поверхностей. На этот тип приходится только около 10 процентов существующих протяжных станков, но это не указывает на процент общих инвестиций, которые они представляют, или объем работы, которую они производят. Горизонтальные плоско-протяжные станки сами по себе относятся к классу с точки зрения размера и производительности. Только крупные непрерывные горизонтальные агрегаты могут сравниться или превзойти их по производительности.

Горизонтальные наземные агрегаты производятся как с гидравлическим, так и с электромеханическим приводом, причем последний в настоящее время становится доминирующим.

Горизонтальные наземные агрегаты производятся как с гидравлическим, так и с электромеханическим приводом, причем последний в настоящее время становится доминирующим.Старые горизонтальные станки с гидравлическим приводом теперь производятся с грузоподъемностью до 40 тонн, ходом до 180 дюймов и нормальной скоростью резания 100 футов в минуту. Эти станки, являющиеся основным фактором автомобильной промышленности на протяжении многих лет, производят большое разнообразие деталей из чугуна. Они используют стандартные твердосплавные режущие инструменты и имеют одни из самых высоких скоростей резания, используемых при протягивании.

Но горизонтальные машины с электромеханическим приводом все чаще берут верх над некоторыми приложениями, несмотря на их более высокую стоимость. Благодаря плавному движению ползуна и вытекающим из этого улучшениям чистоты поверхности и допусков деталей, эти станки стали крупнейшим классом горизонтально-протяжных агрегатов. Они доступны с тяговым усилием более 100 тонн, ходом до 30 футов и скоростью резки, в некоторых случаях, более 300 футов в минуту.

Цепно-протяжные станки — Наиболее популярный тип станков для высокопроизводительной поверхностной протяжки. Ключом к производительности непрерывного горизонтального протяжного станка является устранение обратного хода за счет установки заготовок или инструментов на непрерывной цепи.

Чаще всего инструменты остаются стационарными, закрепленными в туннеле в верхней половине станка, а детали, закрепленные на цепях, проходят под ними.

Токарно-протяжная обработка

Токарно-протяжная обработка является эффективным методом обработки коленчатых валов из стали и чугуна с шаровидным графитом. Имеются специальные токарно-протяжные станки для линейного, кругового и спирального методов работы. Режущие узлы периферийного типа состоят из сегментов.Токарно-протяжные системы в основном используют аналогичные стандартизированные компоненты для черновой и чистовой обработки. Тип станка определяет конструкцию инструмента: линейный, круговой или спиральный.

Количество сегментов и пластин для черновой обработки в инструменте зависит от требуемой скорости съема припуска. Финишные сегменты снабжены вставками в регулируемых картриджах, которые можно настроить с жесткими допусками. Сегмент для черновой обработки имеет фиксированные гнезда под пластины. Ниже показана операция протяжки коленчатого вала.

Количество сегментов и пластин для черновой обработки в инструменте зависит от требуемой скорости съема припуска. Финишные сегменты снабжены вставками в регулируемых картриджах, которые можно настроить с жесткими допусками. Сегмент для черновой обработки имеет фиксированные гнезда под пластины. Ниже показана операция протяжки коленчатого вала.Сегменты инструмента разрабатываются и изготавливаются на компьютере для каждой машины в соответствии с требуемой формой и допуском каждого коленчатого вала. Количество пластин и положение каждого сегмента рассчитаны на низкие силы резания. Сегменты для черновой обработки имеют закаленные фиксированные посадочные места для пластин и большие карманы для стружки. Вставки устанавливаются по касательной и фиксируются центральным винтом.

Долгий срок службы инструмента достигается за счет короткого зацепления отдельных режущих кромок. Высокая загрузка станка достигается за счет того, что чистовые фрезы нужно менять только один раз в смену, а черновые фрезы – примерно раз в третью смену.

д.).

д.). Даля 166

Даля 166 Дегтярева 174

Дегтярева 174 Макарова 543

Макарова 543 Герцена 123

Герцена 123 Гагарина 114

Гагарина 114 Каразина 305

Каразина 305 Протяжка аналогична развертыванию, формованию, фрезерованию и растачиванию и конкурирует с каждым из этих процессов. Для высокопроизводительных приложений протяжка может быть лучшим вариантом.

Протяжка аналогична развертыванию, формованию, фрезерованию и растачиванию и конкурирует с каждым из этих процессов. Для высокопроизводительных приложений протяжка может быть лучшим вариантом. Важно работать с ведущей протяжной компанией, которая понимает ваши отраслевые стандарты и может предоставить комплексное обслуживание для всех ваших потребностей в протяжке.

Важно работать с ведущей протяжной компанией, которая понимает ваши отраслевые стандарты и может предоставить комплексное обслуживание для всех ваших потребностей в протяжке.

..

.. .. Вверх

.. Вверх Хотя протяжки, как правило, дороги, их стоимость оправдана, поскольку они используются для высокопроизводительных тиражей.

Хотя протяжки, как правило, дороги, их стоимость оправдана, поскольку они используются для высокопроизводительных тиражей.

На круглых инструментах диаметр задней направляющей немного меньше диаметра чистовых зубьев.

На круглых инструментах диаметр задней направляющей немного меньше диаметра чистовых зубьев. При чистовой обработке зубов часть площадки непосредственно за режущей кромкой часто оставляют прямой, чтобы повторная заточка (путем шлифовки поверхности зуба) не изменила размер зуба.

При чистовой обработке зубов часть площадки непосредственно за режущей кромкой часто оставляют прямой, чтобы повторная заточка (путем шлифовки поверхности зуба) не изменила размер зуба. Фиксированные длина и толщина стружки, получаемые при протягивании, создают нагрузку на стружку, которая определяется конструкцией протяжного инструмента и заданной скоростью подачи.

Фиксированные длина и толщина стружки, получаемые при протягивании, создают нагрузку на стружку, которая определяется конструкцией протяжного инструмента и заданной скоростью подачи. Когда две смежные поверхности обрабатываются одновременно, угол сдвига является важным фактором в удалении стружки от пересекающегося угла, чтобы предотвратить скопление стружки в месте пересечения режущих зубьев.

Когда две смежные поверхности обрабатываются одновременно, угол сдвига является важным фактором в удалении стружки от пересекающегося угла, чтобы предотвратить скопление стружки в месте пересечения режущих зубьев. Толкающие протяжки часто используются с простым оправочным прессом, если объем работы невелик. Для средне- и крупносерийного производства они используются в протяжных станках.

Толкающие протяжки часто используются с простым оправочным прессом, если объем работы невелик. Для средне- и крупносерийного производства они используются в протяжных станках. Внутренние шпоночные канавки обычно требуют втулки с прорезями или выступа, чтобы соответствовать отверстию, при этом протяжка шпоночного паза протягивается через выступ, направляемый прорезью.

Внутренние шпоночные канавки обычно требуют втулки с прорезями или выступа, чтобы соответствовать отверстию, при этом протяжка шпоночного паза протягивается через выступ, направляемый прорезью. Основное преимущество протяжки с насадкой заключается в том, что изношенные участки можно удалить и повторно заточить или заменить с гораздо меньшими затратами, чем при использовании обычного цельного инструмента. Когда накладки используются для чистовой обработки зубьев длинных протяжек, зубья насадки могут быть отшлифованы с гораздо большей точностью, чем у длинного обычного протяжного инструмента, и инструмент можно продолжать использовать, заменив насадку. (Насадные протяжки аналогичны насадным фрезам, которые обсуждались в главе 12.)

Основное преимущество протяжки с насадкой заключается в том, что изношенные участки можно удалить и повторно заточить или заменить с гораздо меньшими затратами, чем при использовании обычного цельного инструмента. Когда накладки используются для чистовой обработки зубьев длинных протяжек, зубья насадки могут быть отшлифованы с гораздо большей точностью, чем у длинного обычного протяжного инструмента, и инструмент можно продолжать использовать, заменив насадку. (Насадные протяжки аналогичны насадным фрезам, которые обсуждались в главе 12.) Держатель устанавливается на салазках станка и обеспечивает жесткое выравнивание и поддержку.

Держатель устанавливается на салазках станка и обеспечивает жесткое выравнивание и поддержку. Как и конвертируемость и автоматизация. Некоторые конструкции машин допускают переход от внутренней обработки к поверхностной. Некоторые конструкции полностью автоматизированы; другие ограничены по объему и работают только под пристальным наблюдением оператора.

Как и конвертируемость и автоматизация. Некоторые конструкции машин допускают переход от внутренней обработки к поверхностной. Некоторые конструкции полностью автоматизированы; другие ограничены по объему и работают только под пристальным наблюдением оператора. Ниже показан большой вертикальный протяжной станок.

Ниже показан большой вертикальный протяжной станок. Доступны более крупные машины; некоторые имеют электромеханические приводы для большей скорости протягивания и более высокой производительности.

Доступны более крупные машины; некоторые имеют электромеханические приводы для большей скорости протягивания и более высокой производительности.

Целая треть существующих протяжных станков относится к этому типу, и почти четверть из них старше двадцати лет. Они находят наиболее широкое применение в производстве общепромышленного оборудования, но их можно найти практически в любой отрасли промышленности.

Целая треть существующих протяжных станков относится к этому типу, и почти четверть из них старше двадцати лет. Они находят наиболее широкое применение в производстве общепромышленного оборудования, но их можно найти практически в любой отрасли промышленности. Горизонтальные наземные агрегаты производятся как с гидравлическим, так и с электромеханическим приводом, причем последний в настоящее время становится доминирующим.

Горизонтальные наземные агрегаты производятся как с гидравлическим, так и с электромеханическим приводом, причем последний в настоящее время становится доминирующим.

Количество сегментов и пластин для черновой обработки в инструменте зависит от требуемой скорости съема припуска. Финишные сегменты снабжены вставками в регулируемых картриджах, которые можно настроить с жесткими допусками. Сегмент для черновой обработки имеет фиксированные гнезда под пластины. Ниже показана операция протяжки коленчатого вала.

Количество сегментов и пластин для черновой обработки в инструменте зависит от требуемой скорости съема припуска. Финишные сегменты снабжены вставками в регулируемых картриджах, которые можно настроить с жесткими допусками. Сегмент для черновой обработки имеет фиксированные гнезда под пластины. Ниже показана операция протяжки коленчатого вала.