16К20 Станок токарно-винторезный универсальный паспорт, руководство, схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка 16К20

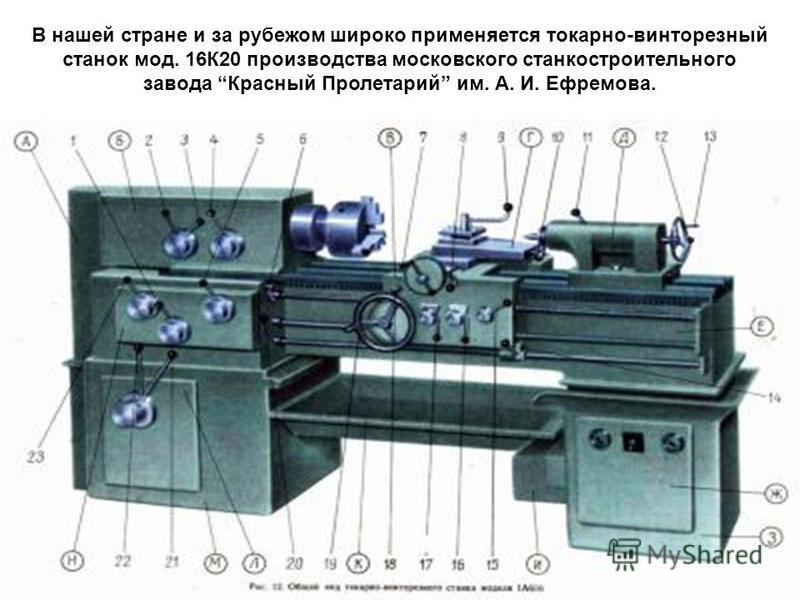

Производитель токарно-винторезного станка 16К20 – Московский станкостроительный завод “Красный пролетарий” им. А.И. Ефремова, основанный в 1857 году.

Первые универсальные токарно-винторезные станки с коробкой скоростей впервые в СССР начали выпускаться на Московском станкостроительном заводе “Красный пролетарий” им. А.И. Ефремова в 1932 году и получили наименование ДИП-200, ДИП-300, ДИП-400, ДИП-500 ( ДИП – Догнать И Перегнать), где 200, 300, 400, 500 – высота центров над станиной.

Станки, выпускаемые Московским станкостроительным заводом Красный пролетарий, КП

16К20 Станок токарно-винторезный универсальный. Назначение, область применения

Токарно-винторезный станок 16К20 заменил в 1972 году легендарный, но устаревший станок 1К62. Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.). В 1988 году станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Станок 16к20 превосходит станок модели 1К62 по всем качественным показателям (производительности, точности, долговечности, надежности и т. д.). В 1988 году станок 16к20 был заменен на более современный МК6056, МК6057, МК6758.

Универсальный токарно-винторезный станок 16К20 является самым удачным продолжением серии средних станков, с высотой центров 200 мм, начало которой положил первый станок серии – ДИП-200 в 1932 году.

Токарно-винторезный станок 16К20 предназначен для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Обрабатываемые детали устанавливаются в центрах или патроне.

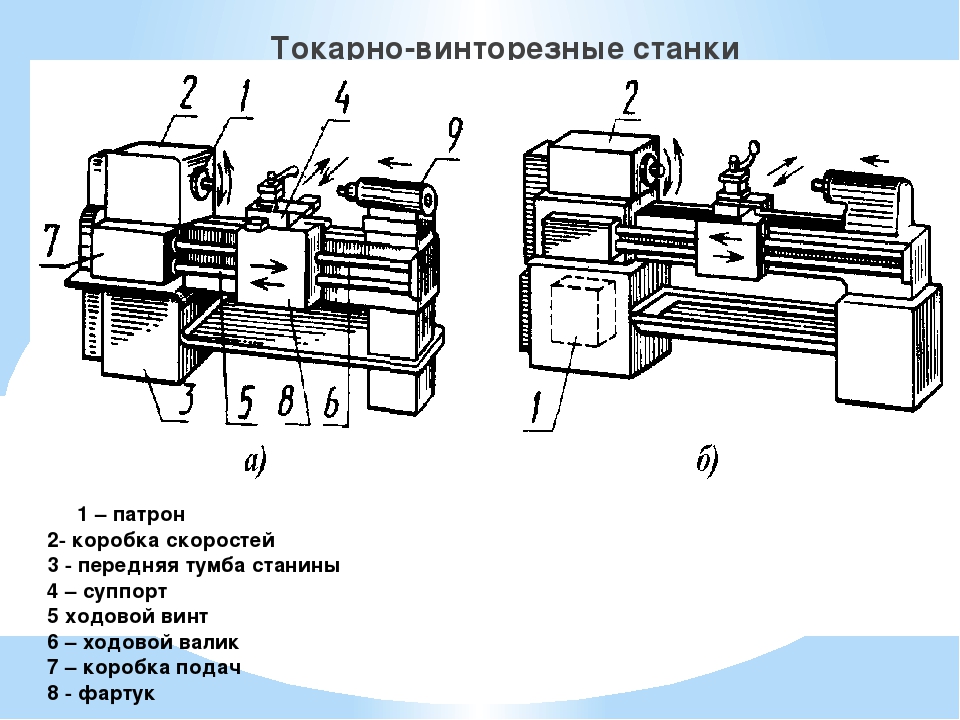

Принцип работы и особенности конструкции станка

Передний конец шпинделя выполнен по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств) (DIN 55027, ИСО 702-3-75) с центрирующим коротким конусом 1:4 (7°7′30″):

В конструкции токарного станка 16К20 для установки шпинделя предусмотрены специальные прецизионные подшипники качения, не требующие регулировки в процессе эксплуатации, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок.

Механизм коробки скоростей с помощью правой рукоятки (10) на шпиндельной бабке станка позволяет получить 4 ряда чисел оборотов шпинделя: 1:32, 1:8, 1:2, 1,25:1. В каждом диапазоне левой рукояткой (3) можно выбрать одну из шести скоростей: таким образом, шпиндель получает 4 х 6 = 24 скорости, две из которых 500 и 630 об/мин повторяются.

Включение и отключение, а также реверс и торможение шпинделя во время работы осуществляется без остановки электродвигателя посредством фрикционной муфты.

Фрикционная муфта управляется двумя сблокированными рукоятками (11, 17), которые имеют три положения:

- Левое положение – шпиндель включен в прямом направлении;

- Нейтральное положение – торможение шпинделя ленточным томозом, отключение от входного вала;

- Правое положение – реверс шпинделя, шпиндель включен в обратном направлении;

При этом двигатель вращается в одном направлении без остановки.

Выходной вал коробки скоростей через сменные зубчатые колеса соединен с коробкой подач, обеспечивающей перемещение суппорта в широком диапазоне подач от ходового вала при точении и от ходового винта при нарезании резьб. Для нарезания точных резьб предусмотрено непосредственное соединение ходового винта с входным валом коробки подач.

На суппорте имеются масштабные линейки с визирами для удобства определения величины перемещения резцовых и поперечных салазок в процессе работы. Новая конструкция резцедержателя улучшает стабильность фиксации.

Фартук станка снабжен оригинальным механизмом выключения подачи суппорта (падающий червяк), обеспечивающим высокую точность останова на жестком упоре. Комплекс ограждающих и блокировочных устройств гарантирует безопасность работы на станке.

Наиболее целесообразно использовать станок в инструментальных и ремонтных службах в условиях мелкосерийного и единичного производства на чистовых и получистовых работах.

Класс точности станка Н. При чистовой обработке деталей из конструкционных сталей шероховатость обработанной поверхности V6б.

Отклонение от цилиндричности 7 мкм, конусности 20 мкм на длине 300 мм, отклонение от прямолинейности торцевой поверхности на диаметре 300 мм — 16 мкм.

Токарный станок 16К20 выпускался в четырех исполнениях (при общей кинематической схеме):

- 16К20 – станок токарно-винторезный – высота центров 215 мм, Ø 400 мм;

- 16К20П – станок токарно-винторезный повышенной точности Ø 400 мм;

- 16К20Г – станок токарно-винторезный нормальной точности с выемкой в станине Ø 400 мм;

- 16К25 – облегченный токарно-винторезный станок Ø 500 мм;

История серии токарно-винторезных станков от ДИП-200 → 1а62 → 1к62 → 16к20 → МК6056

В 1930 году на Московском станкостроительном заводе “Красный пролетарий” было принято решение о разработке нового станка токарного, стандартного, сокращенно ТС. Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 – высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

Несколько позже его переименовали в ДИП-200 – Догоним И Перегоним, по главному лозунгу первой пятилетки, где 200 – высота центров над станиной. В качестве прототипа был избран токарно-винторезный станок немецкой фирмы VDF. В апреле 1932 года началась подготовка выпуска первой партии станков ДИП-200.

25 апреля 1932 года был собран и опробован первый советский универсальный токарно-винторезный станок с коробкой скоростей – ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск станков ДИП-300, ДИП-400, ДИП-500. Впоследствии производство этих станков было передано на Рязанский станкостроительный завод. Производство станка ДИП-500 было, также, передано на Коломенский завод тяжелых станков КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов и размеров) станков и принята единая система условных обозначений станков. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась и по сей день – для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

Но абревиатура ДИП-200 сохранилась и по сей день – для обозначения токарного станка с высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил станок 162К (26А) – один из вариантов ДИП-200.

В 1945 году завод переходит на выпуск модернизированного станка ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск станка 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного станка 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец станка 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового станка 1К62. За последующие 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких станков.

Выпускались модификации, изготовленные на базе токарно-винторезного станка 1к62: 1к625, 1к620, 1к62Б повышенной точности и др.

В 1965 году завод выпустил токарно-винторезный станок повышенной точности 16Б20П, который стал переходной моделью между 1к62 и 16к20. Коробка подач 16Б20П.070.000 и фартук 16Б20П.061.000 этого станка стали стандартом для всех последующих моделей этой серии.

В 1971 году была изготовлена опытная партия станков 16К20, в 1972 году на Лейпцигской ярмарке станок 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи с выпуском новой модели станка 16К20. Осваивается серийное производство этих станков. К концу года с конвейера сходит до 1000 таких станков в месяц. На экспорт отправляется около 10 процентов.

На основе базовой модели токарно-винторезного станка 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 и др.

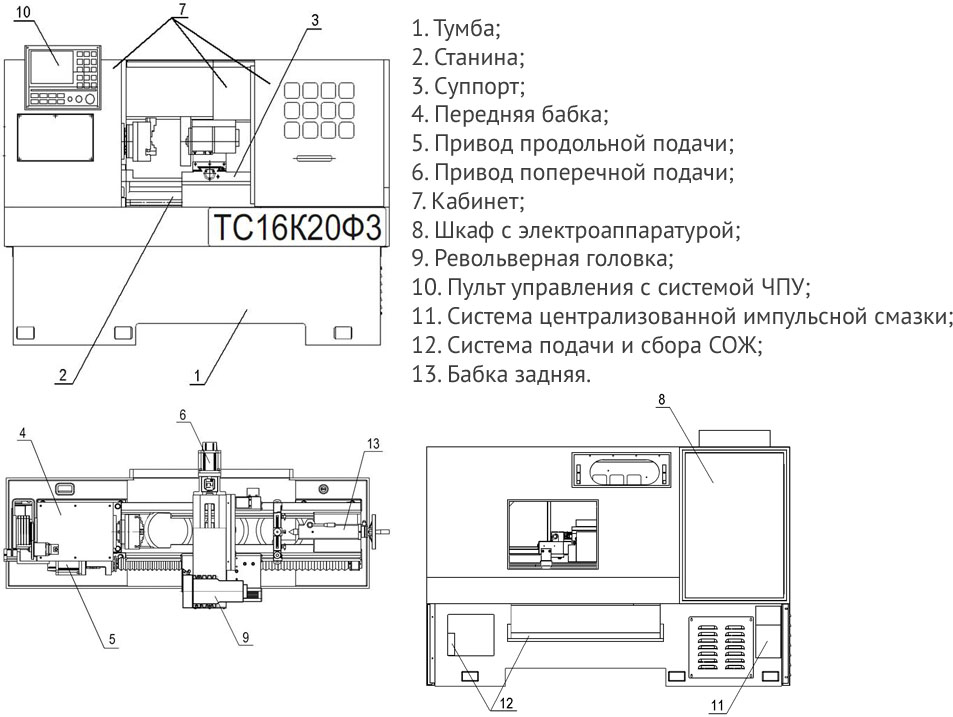

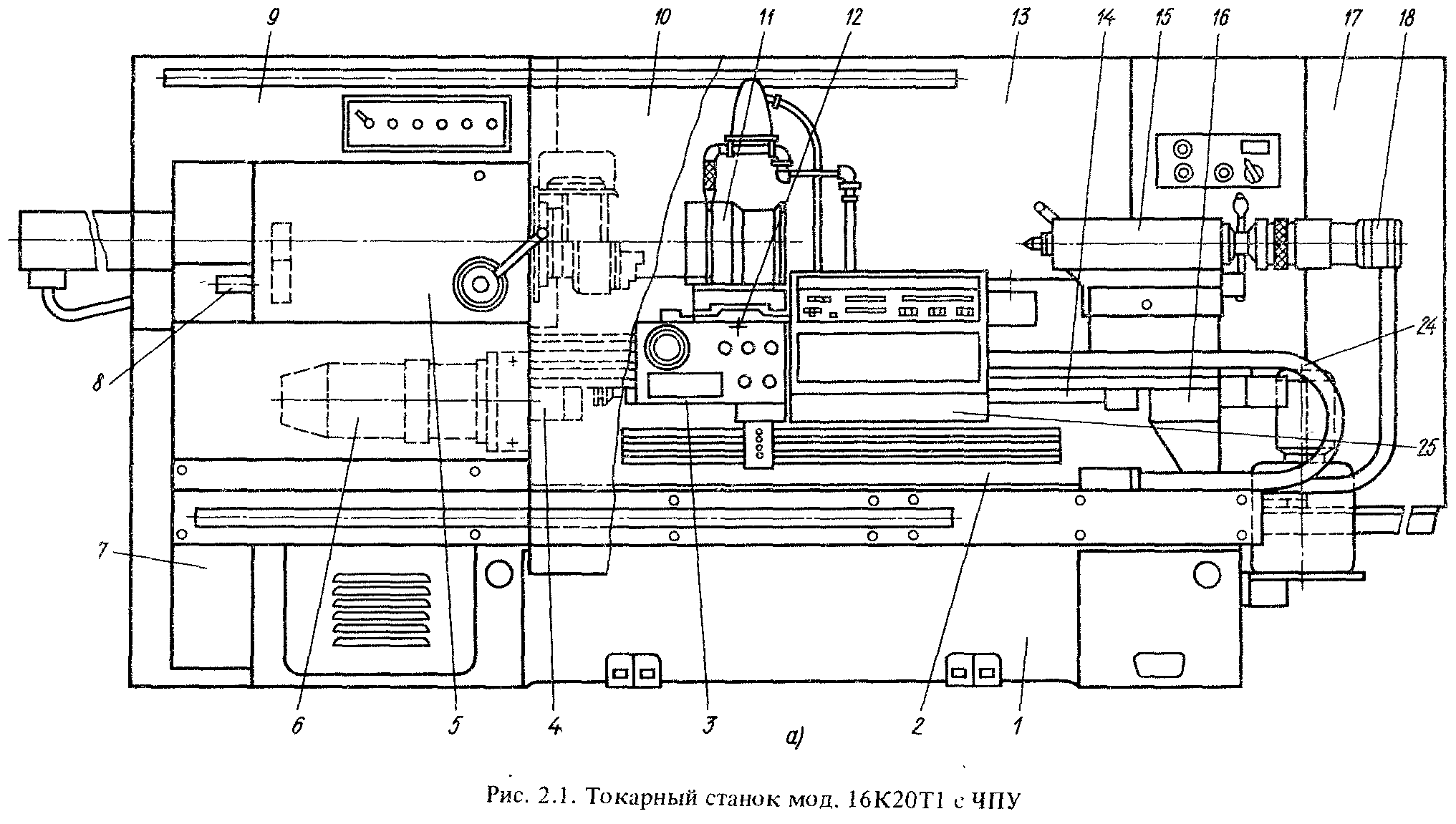

Станки с ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство станка модели 16к20 прекращено. На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

На смену ему пришли токарно-винторезные станки серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

Основные технические характеристики токарно-винторезного станка 16к20

Разработчик – Московский станкостроительный завод Красный пролетарий. Установочная серия выпущена в 1971 году. Станок заменил в производстве модель 1к62.

Изготовитель – Московский станкостроительный завод Красный пролетарий. Серийное производство с 1973 года до середины 80-х. Станк 16к20 был заменен более современным станком: МК6056.

Основные параметры станка – в соответствии с ГОСТ 18097-93. Станки токарно-винторезные и токарные. Основные размеры. Нормы точности.

- Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной – Ø 400 мм

- Наибольший диаметр заготовки типа Вал, обрабатываемой над суппортом – Ø 220 мм

- Расстояние между центрами – 710, 1000, 1400, 2000 мм

- Высота центров – 215 мм

- Допустимая масса изделия, устанавливаемого в центрах – 460, 650, 900, 1300 кг

- Допустимая масса изделия, устанавливаемого в патроне – 200 кг

- Мощность электродвигателя – 11 кВт

- Вес станка полный – 2,8; 3,0; 3,2; 3,6 т

Шпиндель токарно-винторезного станка 16к20

- Конец шпинделя – по ГОСТ 12593 (Концы шпинделей фланцевые под поворотную шайбу и фланцы зажимных устройств)

- Номинальный диаметр конуса D = 106,375 мм, условный размер конца шпинделя – 6

- Внутренний (инструментальный) конус шпинделя – Морзе 6

- Диаметр сквозного отверстия в шпинделе – Ø 52 мм

- Наибольший диаметр обрабатываемого прутка – Ø 50

- Пределы чисел прямых оборотов шпинделя в минуту (22 ступеней) – 12,5.

.1600 об/мин

.1600 об/мин - Пределы чисел обратных оборотов шпинделя в минуту (11 ступеней) – 19..1900 об/мин

- Диаметр стандартного патрона – Ø 200, 250 мм

Подачи и резьбы токарно-винторезного станка 16к20

- Пределы продольных подач – 0,05..2,8 мм/об

- Пределы поперечных подач – 0,025..1,4 мм/об

- Пределы шагов резьб метрических – 0,5..112 мм

- Пределы шагов резьб модульных – 0,5..112 модулей

- Пределы шагов резьб дюймовых – 56..0,5 ниток на дюйм

- Пределы шагов резьб питчевых – 56..0,5 питчей

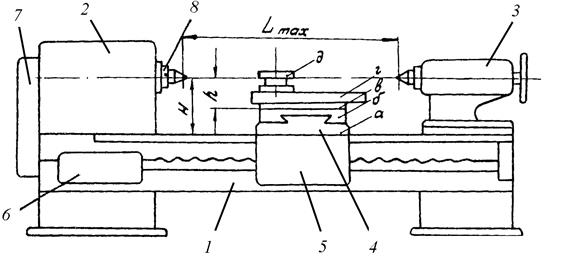

Габариты рабочего пространства токарного станка 16К20. Эскиз суппорта

Чертеж рабочего пространства токарного станка 16к20

Чертеж шпинделя токарно-винторезного станка 16К20

Чертеж шпинделя токарного станка 16к20

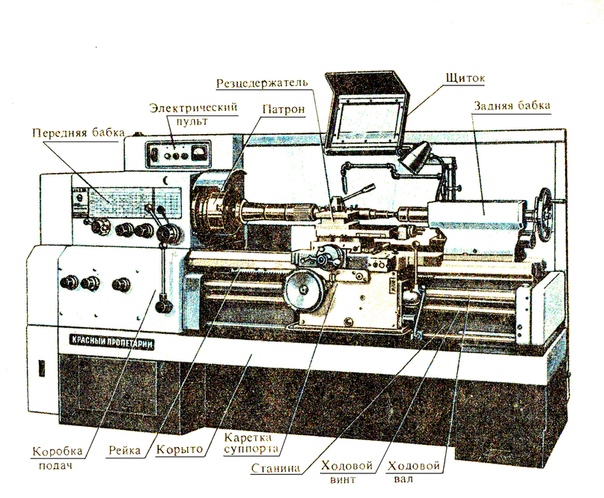

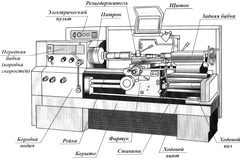

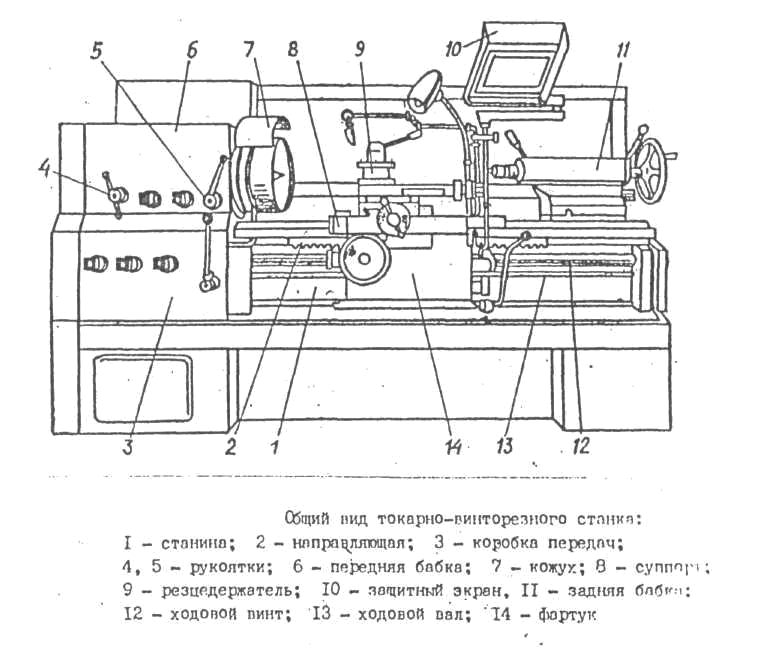

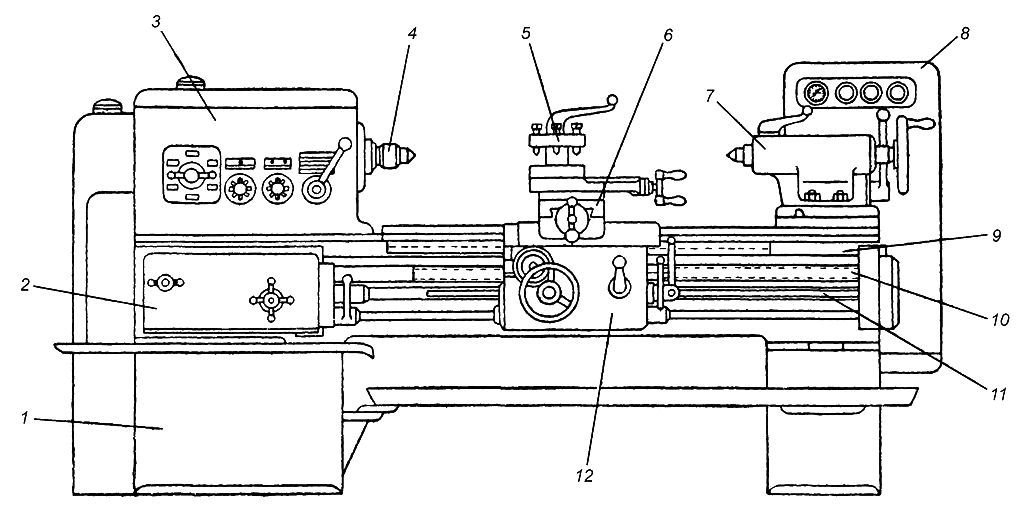

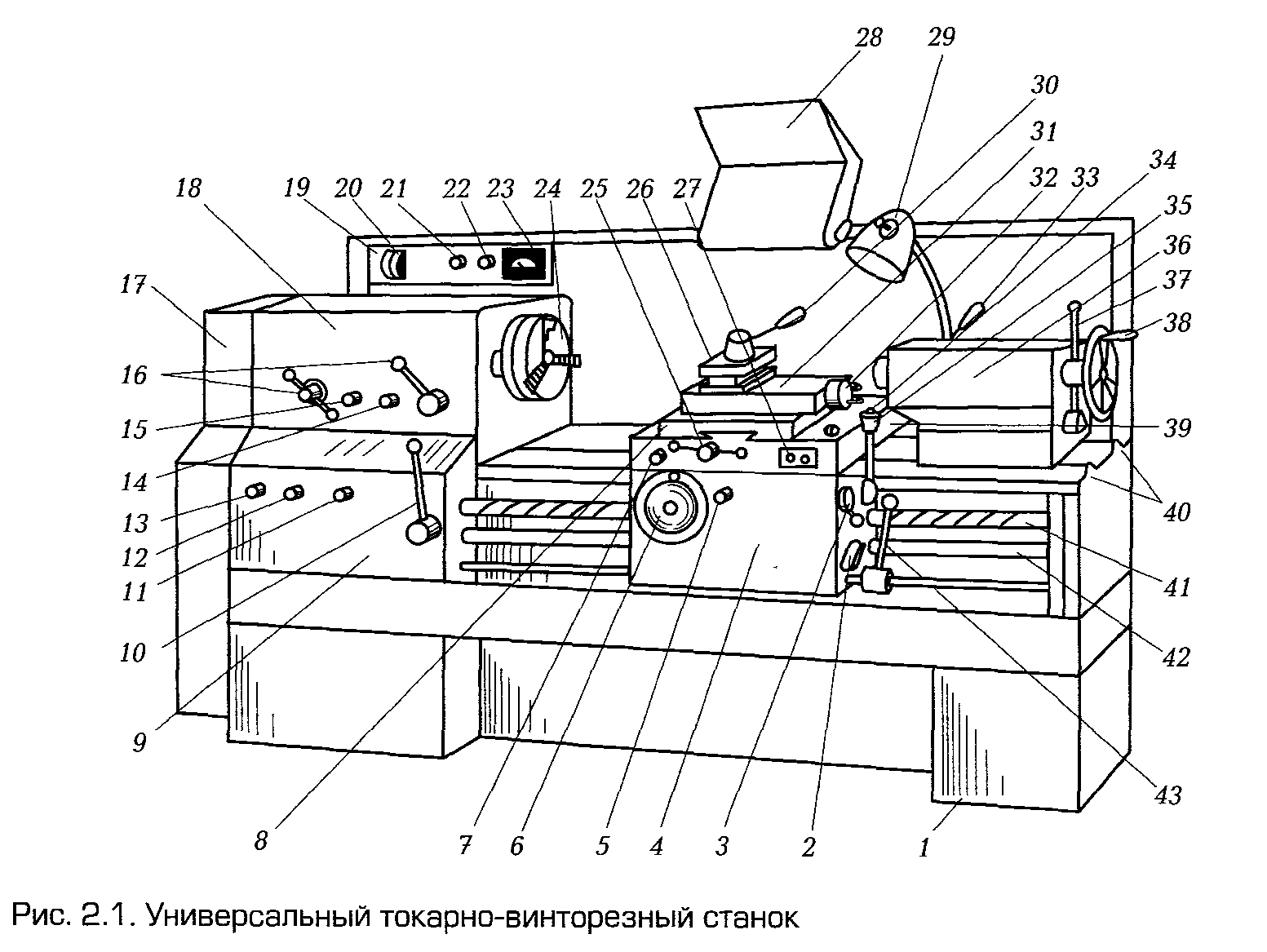

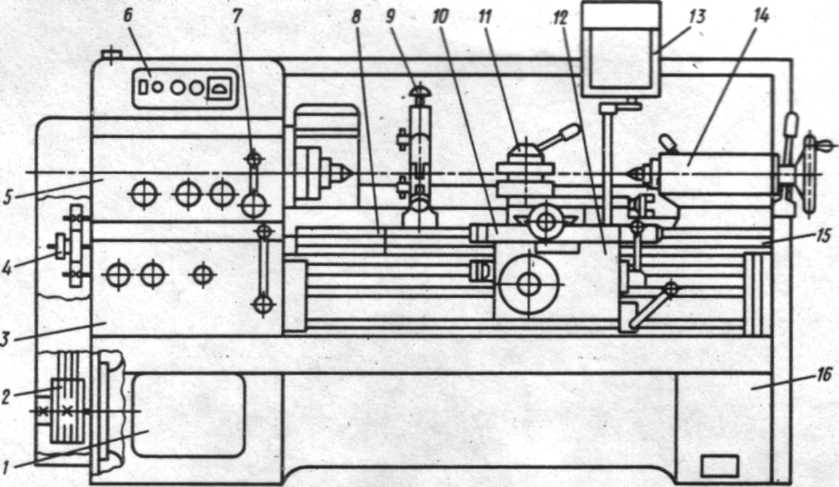

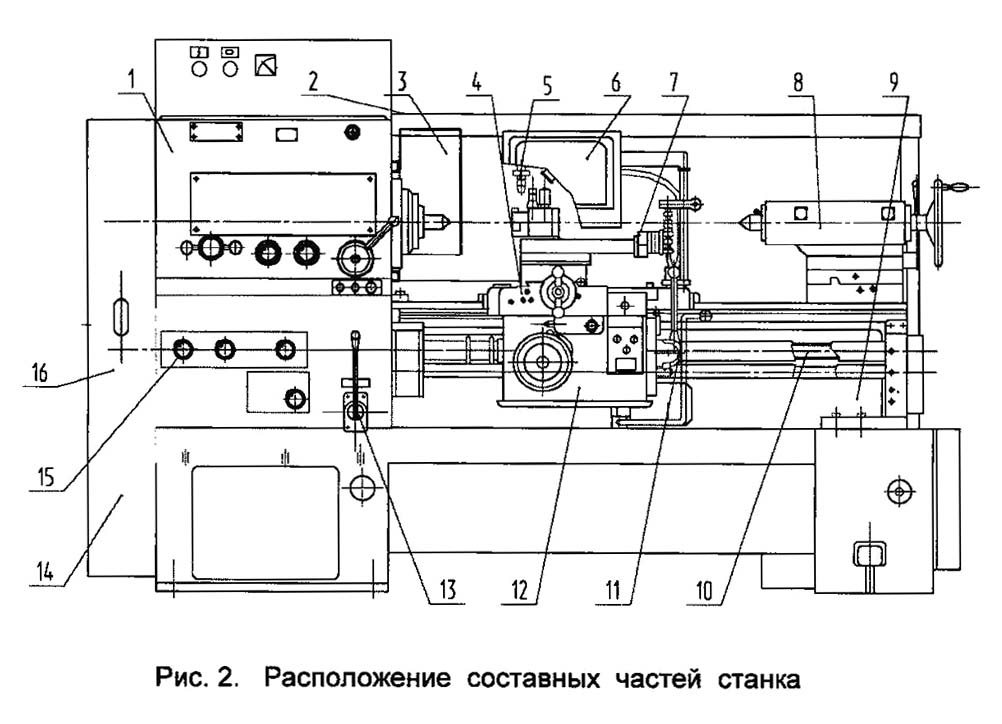

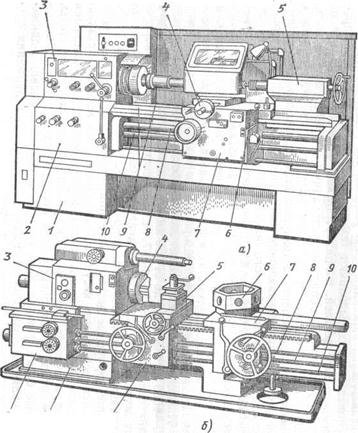

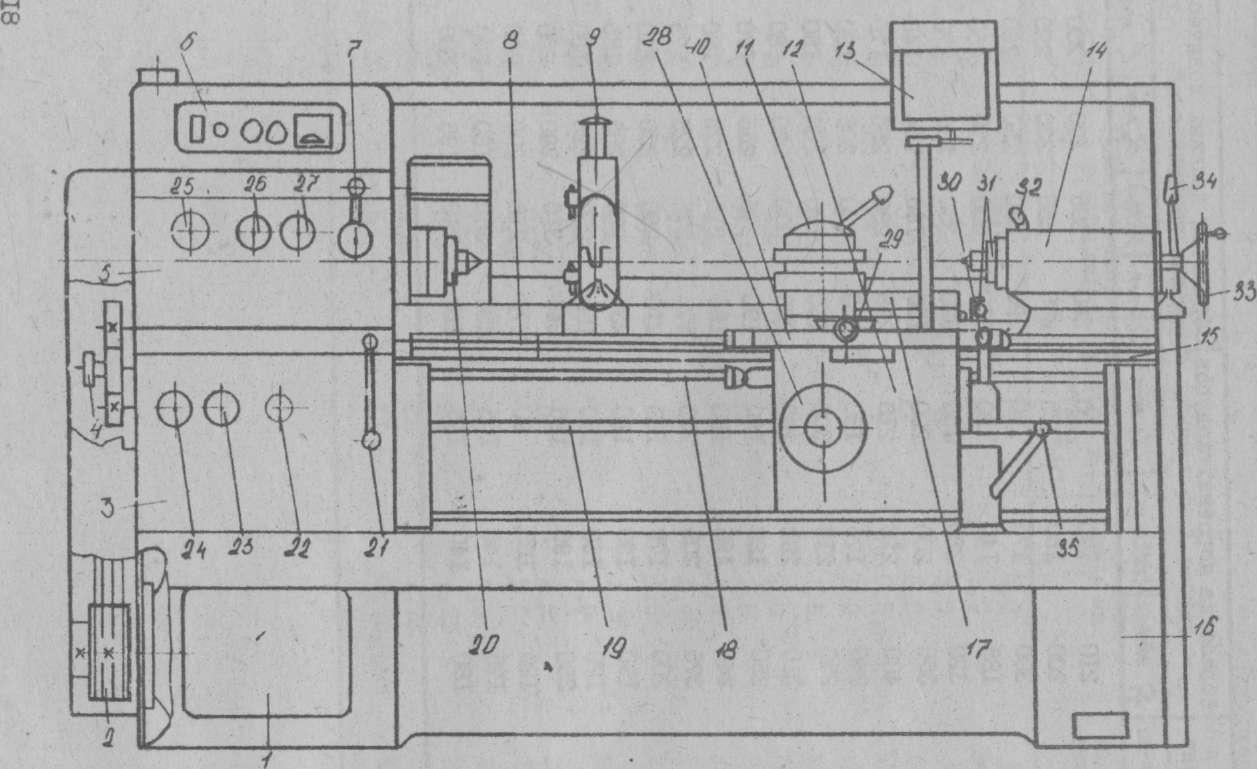

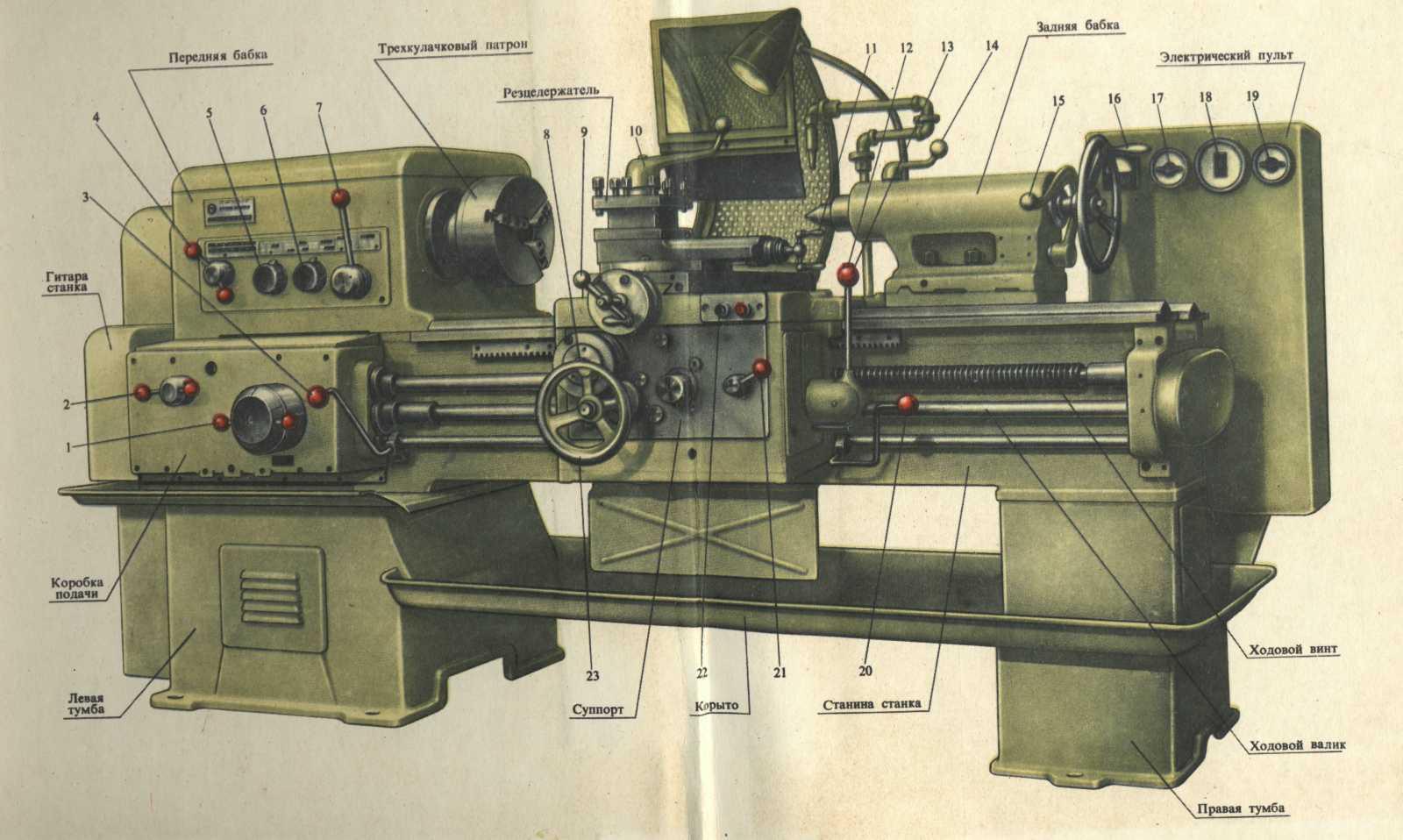

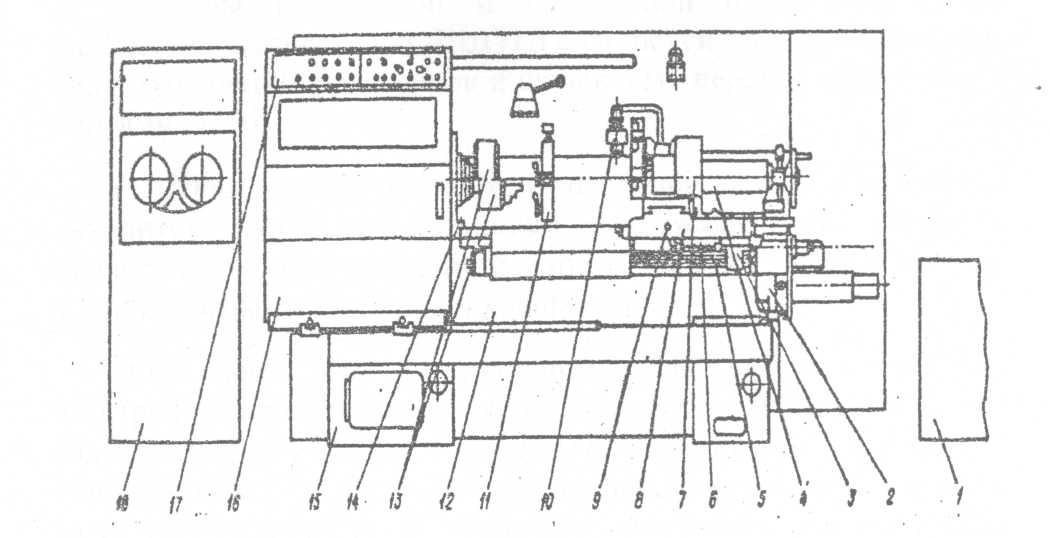

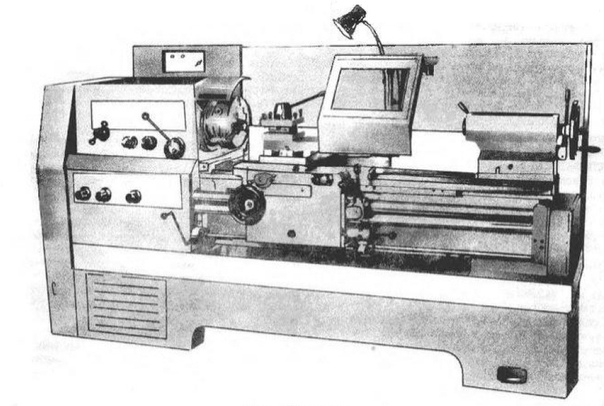

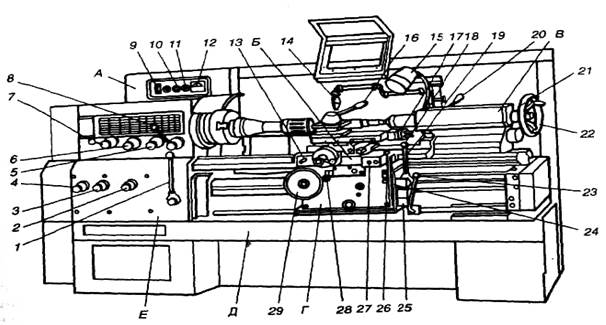

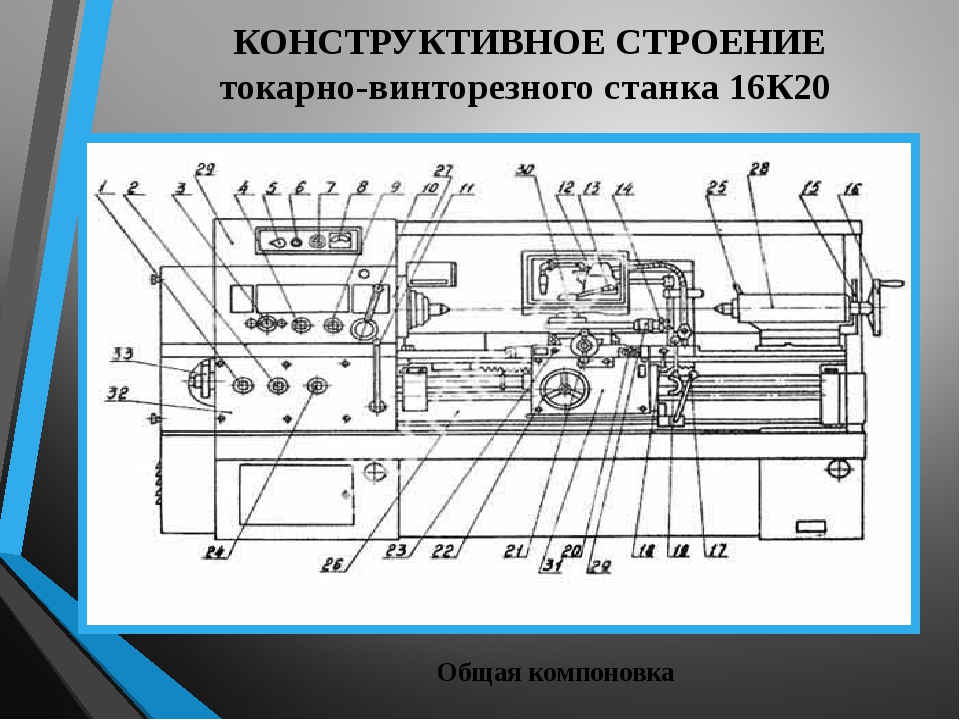

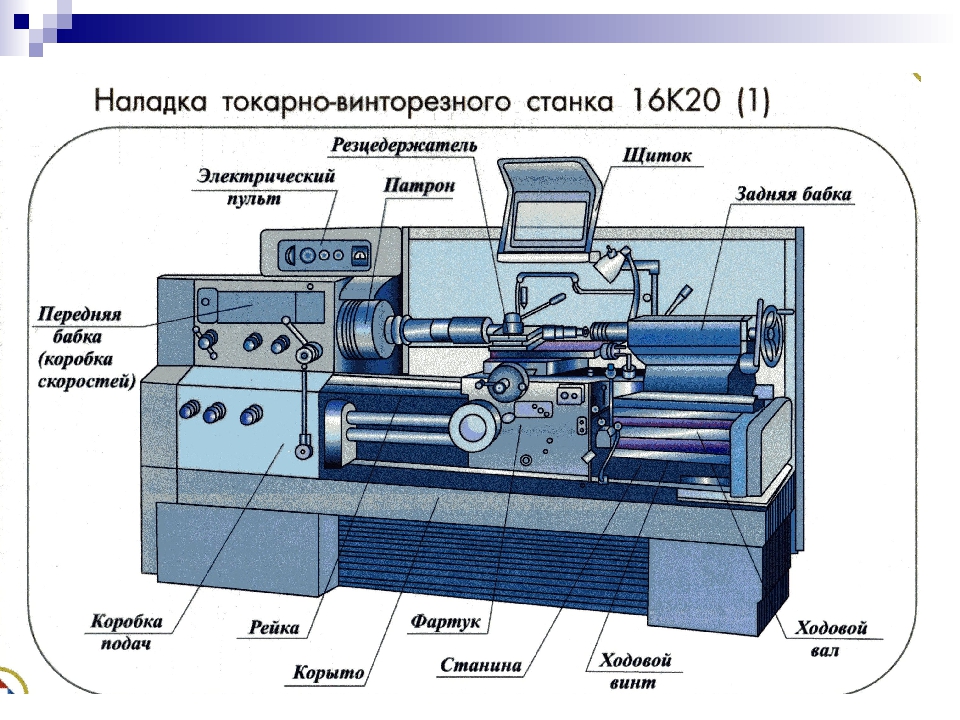

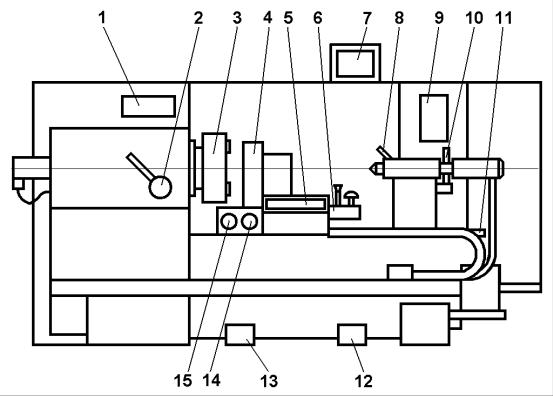

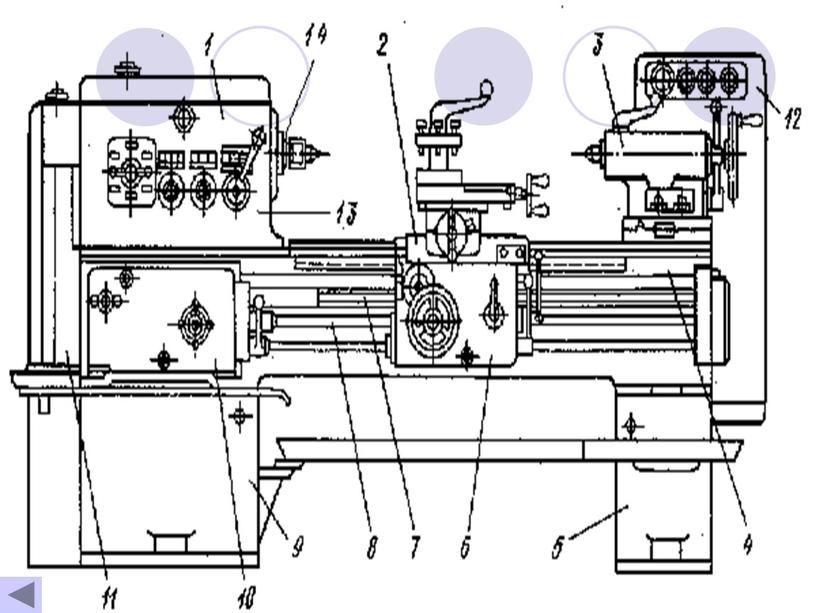

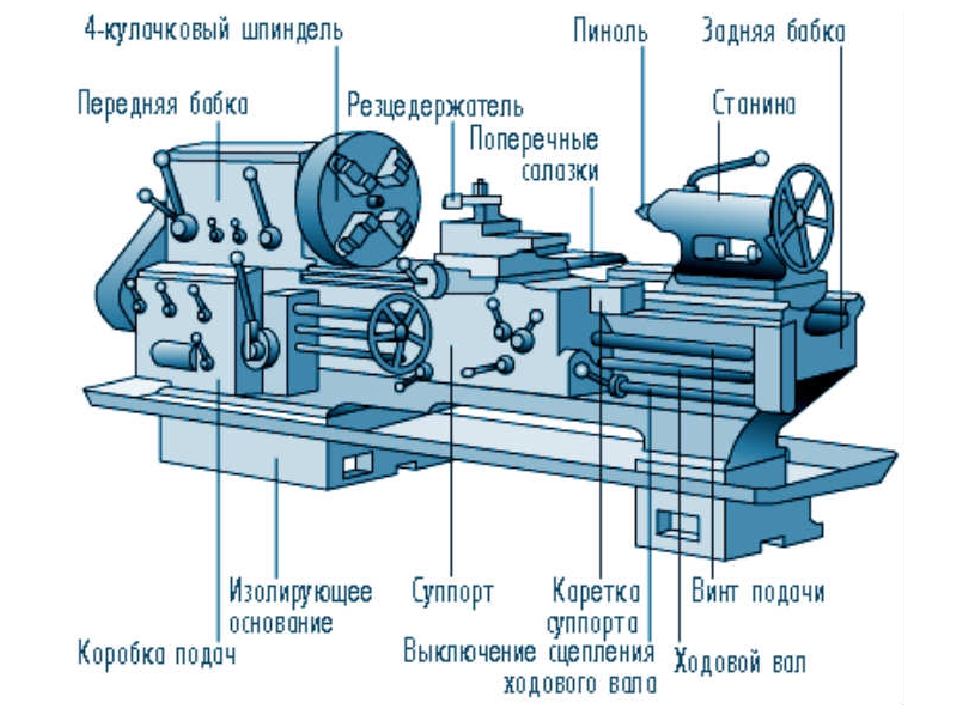

Общий вид токарно-винторезного станка 16К20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20

Фото токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

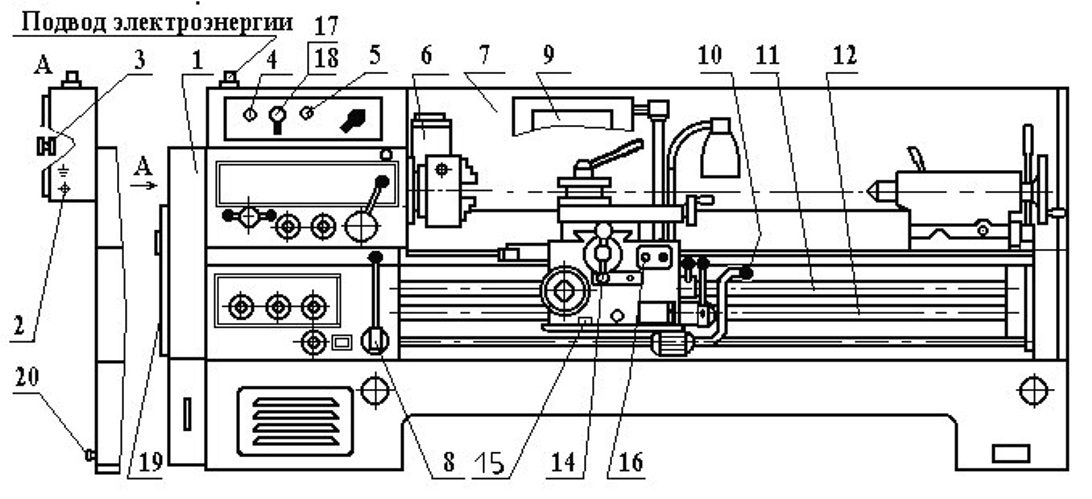

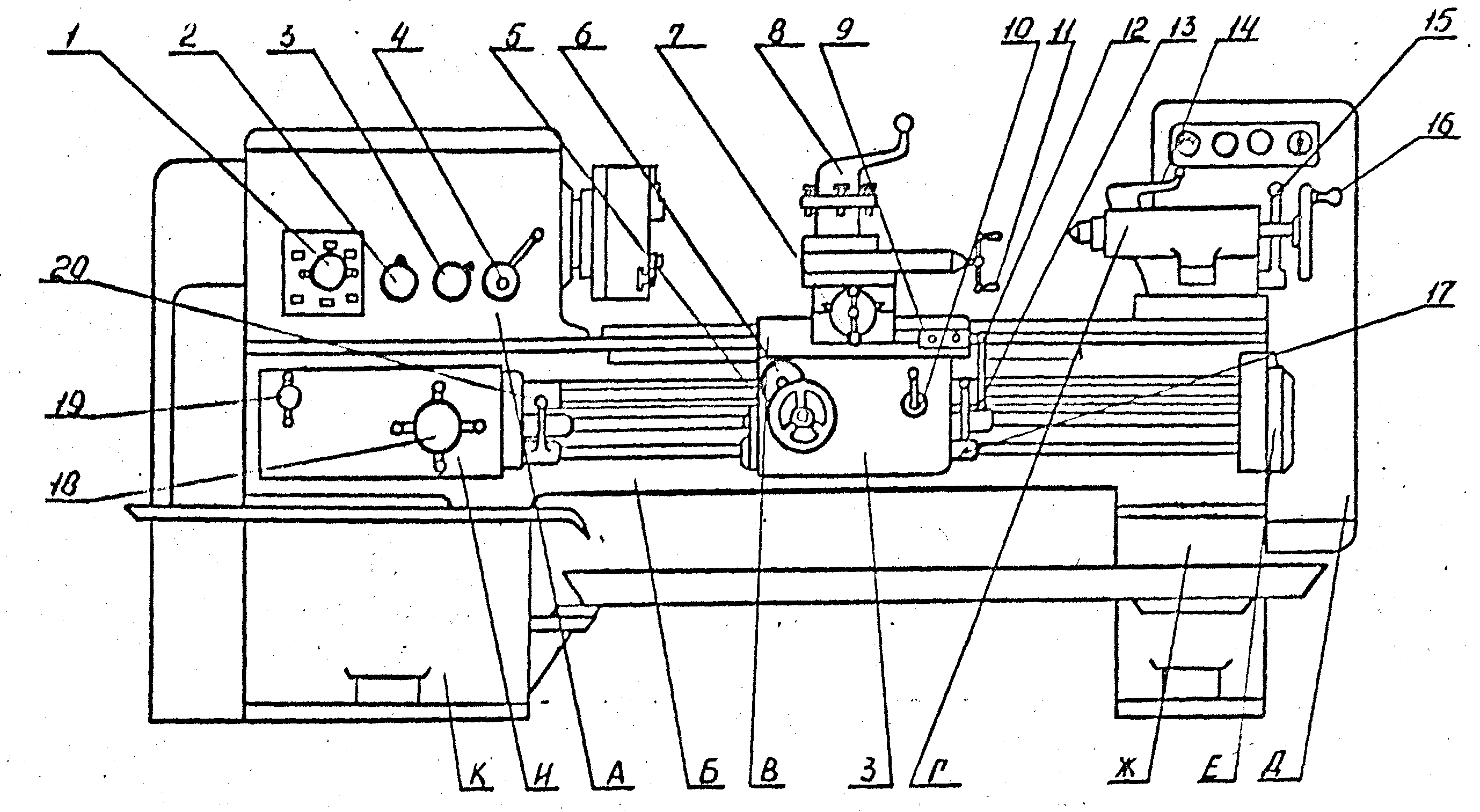

Расположение органов управления токарно-винторезным станком 16К20

Схема расположения органов управления токарным станком 16к20

Перечень органов управления токарно-винторезным станком 16К20

- Рукоятка установки величины подачи и шага резьбы

- Рукоятка установки вида работ: подачи и типа нарезаемой резьбы

- Рукоятка установки числа оборотов шпинделя

- Рукоятка установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб

- Вводной автоматический выключатель

- Сигнальная лампа

- Выключатель электронасоса подачи охлаждающей жидкости

- Указатель нагрузки станка

- Рукоятка установки правой и левой резьбы

- Рукоятка установки ряда чисел оборотов шпинделя

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 17 )

- Выключатель лампы местного освещения

- Рукоятка поворота и закрепления индексируемой резцовой головки

- Рукоятка ручного перемещения резцовых салазок суппорта

- Рукоятка крепления пиноли задней бабки к станине

- Маховик перемещения пиноли задней бабки

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 11)

- Рукоятка включения и выключения гайки ходового винта

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта

- Кнопочная станция включения и выключения электродвигателя главного привода

- Рукоятка ручного перемещения поперечных салазок суппорта

- Маховик ручного перемещения каретки

- Кнопка золотника смазки направляющих каретки и поперечных салазок суппорта

- Рукоятка установки величины подачи и шага резьбы и отключения механизма коробки подач при нарезке резьб напрямую

- Рукоятка зажима пиноли задней бабки

Таблица изображена для основного исполнения станков с пределами числа оборотов шпинделя в минуту 12,5. .1600. Таблица помещена на шпиндельной бабке станка.

.1600. Таблица помещена на шпиндельной бабке станка.

Рукоятки 1 и 2 выбирают скорость вращения шпинделя в диапазоне от 12,5 до 1600 об/мин. 4 положения рукоятки 1 и 6 положений рукоятки 2 – позволяют получить 24 значения скорости. Как видно из таблицы значения оборотов 500 и 630 об/мин повторяются

Рукоятка 3 управляет звеном увеличения шага подачи или резьбы в шпиндельной бабке в соотношении 1:2, 1:8, 1:32, в зависимости от числа оборотов шпинделя.

Рукоятка 4 управляет трензелем в шпиндельной бабке и определяет направление вращения ходового вала или ходового винта.

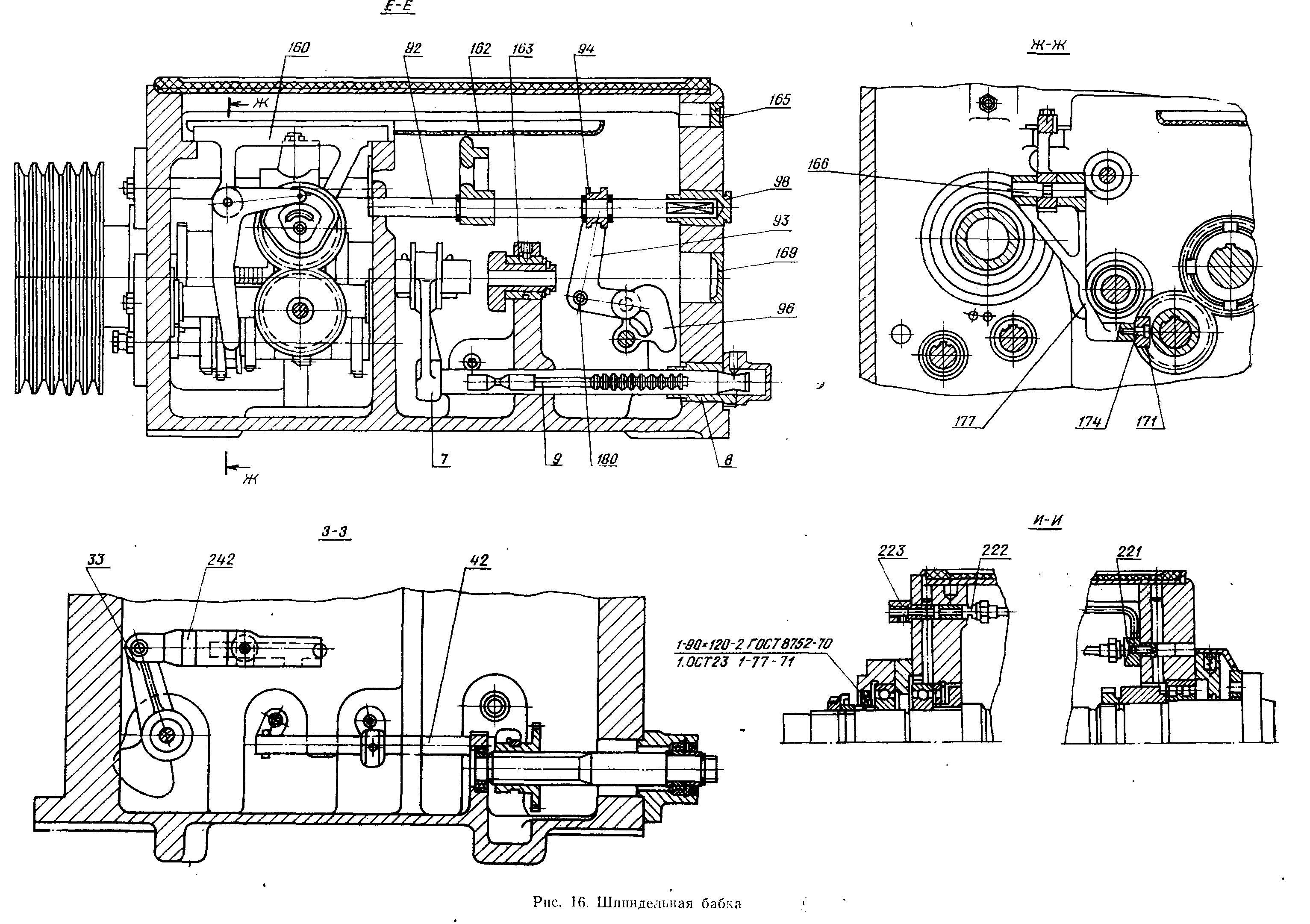

Шпиндельная бабка токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20

Шпиндельная бабка токарно-винторезного станка 16к20. Скачать в увеличенном масштабе

Таблица резьб и подач токарно-винторезного станка 16к20

Таблица резьб и подач токарно-винторезного станка 16к20

1. Таблица резьб и подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

2. Таблица резьб и подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

3. Таблица резьб и подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Рукоятки управления коробкой подач токарного станка 16к20

Рукоятки управления коробкой подач токарного станка 16к20

Рукоятки управления коробкой подач токарно-винторезного станка 16к20. Смотреть в увеличенном масштабе

Таблица графических символов для токарно-винторезного станка 16к20

| Символ | Значение символа |

|---|---|

| Частота вращения – оборотов в минуту. Таблица оборотов шпинделя | |

| Скорость менять только после остановки | |

| Скорость на ходу не переключать | |

| Шаг резьбы | |

| Резьба с нормальным шагом: 1:1 → 12,5..1600 об/мин | |

| Резьба с увеличенным шагом: 1:2 → 200.  .630 об/мин; .630 об/мин; 1:8 → 50..160 об/мин; 1:32 → 12,5..40 об/мин | |

| Левая резьба с нормальным шагом | |

| Левая резьба с увеличенным шагом | |

| Подачи с нормальным шагом | |

| Подачи с увеличенным шагом: 1:2 → 200..630 об/мин; 1:8 → 50..160 об/мин; 1:32 → 12,5..40 об/мин | |

| Отключение (отсоединение) шпинделя от коробки скоростей для нарезания многозаходной резьбы поворотом шпинделя на определенный угол | |

| Механическое отключение (отсоединение) – нейтральное положение | |

| Многозаходная резьба | |

| Многозаходная резьба | |

| Совмещение треугольного указателя Е с нулевой риской делительного кольца шпинделя перед нарезанием многозаходной резьбы | |

| Поворот шпинделя F на необходимое число делений делительного кольца шпинделя перед нарезанием очередного витка многозаходной резьбы | |

Подкючение ходового винта напрямую к гитаре, минуя механизмы коробки подач. Может применяться при нарезании точной резьбы. Нстройка на необходимый шаг резьбы осуществляется сменными шестернями (K, L, M, N) коробки передач (гитары). Может применяться при нарезании точной резьбы. Нстройка на необходимый шаг резьбы осуществляется сменными шестернями (K, L, M, N) коробки передач (гитары). | |

| Сменные шестерни (K, L, M, N) коробки передач (гитары). Стандартный набор шестерен для станка 16к20, поставляемый заводом-производителем: K = 40, L = 86, N = 64; (K/L)·(L/N) = (40/86)·(86/64) = 5/8 = 0,625. Такая комбинация сменных шестерен обеспечивает нарезание метрических и дюймовых резьб с шагами, величины которых указаны в средней нижней части таблицы (рис. 10). Для этого необходимо установить необходимый тип нарезаемой резьбы, и выбрать требуемый шаг. | |

| Метрическая резьба – шаг резьбы измеряется в милиметрах. Метрическая и дюймовая резьба применяются в резьбовых соединениях и винтовых передачах. | |

Дюймовая резьба – шаг резьбы измеряется или в долях дюйма (дюйм = 25,4 мм), или числом ниток на дюйм (например, 18 ниток на дюйм). Метрическая и дюймовая резьба применяются в резьбовых соединениях и винтовых передачах. Метрическая и дюймовая резьба применяются в резьбовых соединениях и винтовых передачах. | |

| Модульная резьба – шаг резьбы измеряется модулем (m). Чтобы получить размер в миллиметрах достаточно модуль умножить на число пи (π). Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. | |

| Питчевая резьба – шаг резьбы измеряется в питчах (p”). Для получения числового значения в милиметрах – достаточно питч умножить на число π. Числовое значение в дюймах – число пи (π) разделить на питч; Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. | |

| Продольная и поперечная подача | |

| Ручка переключения | |

| Правое вращение шпинделя (прямое, по часовой стрелке) | |

| Левое вращение шпинделя (обратное, против часовой стрелки) |

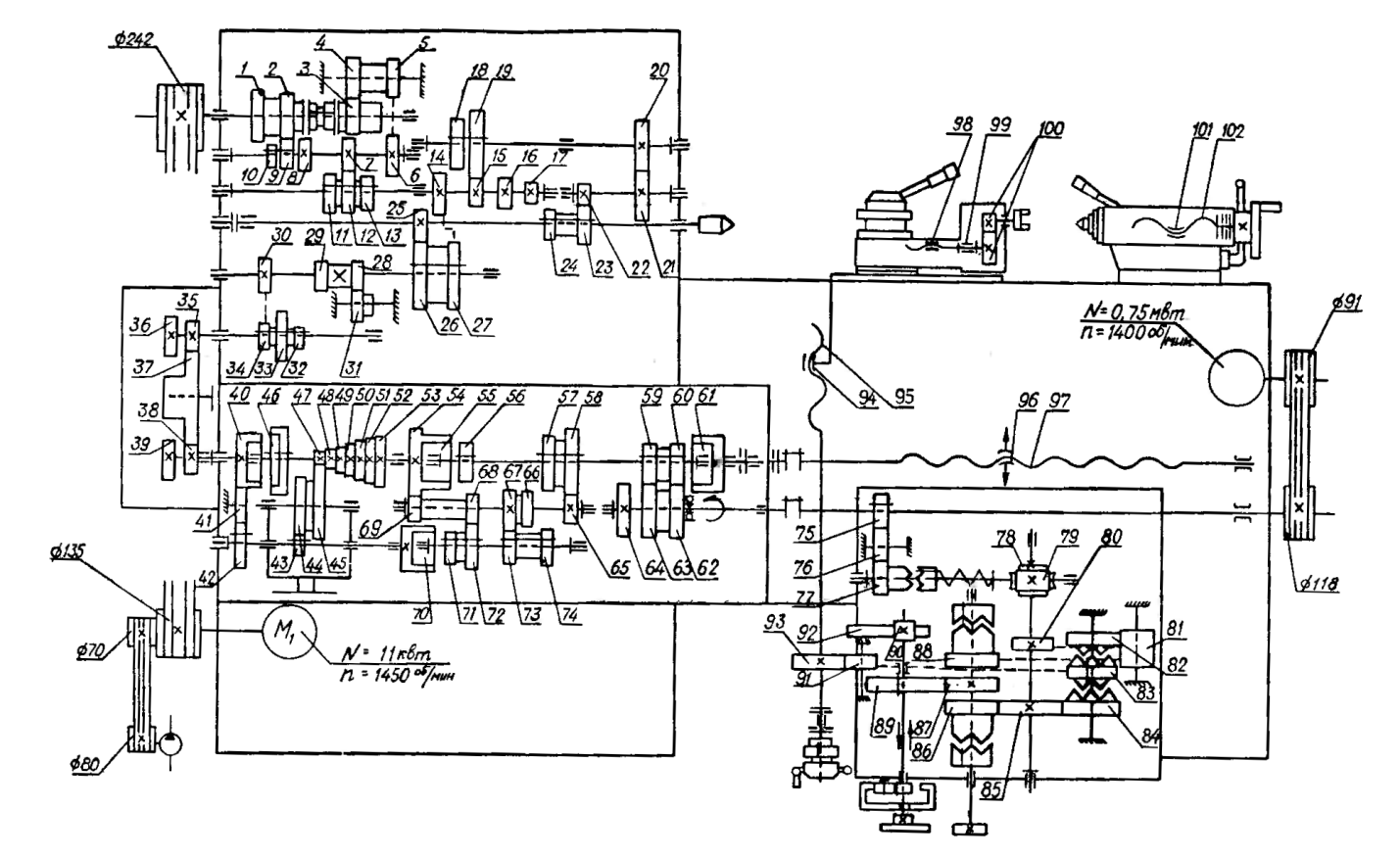

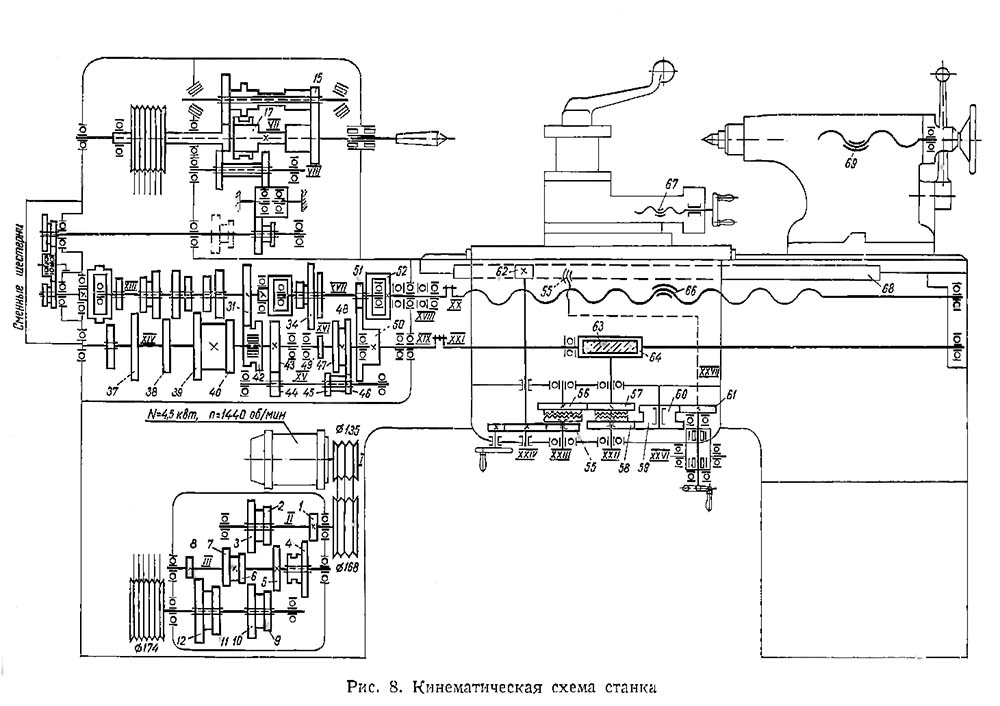

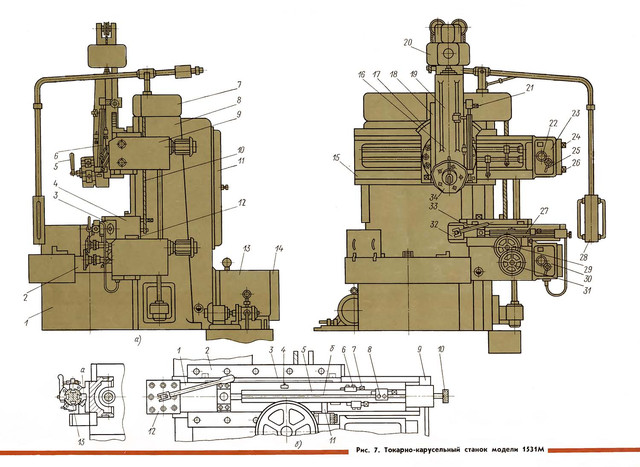

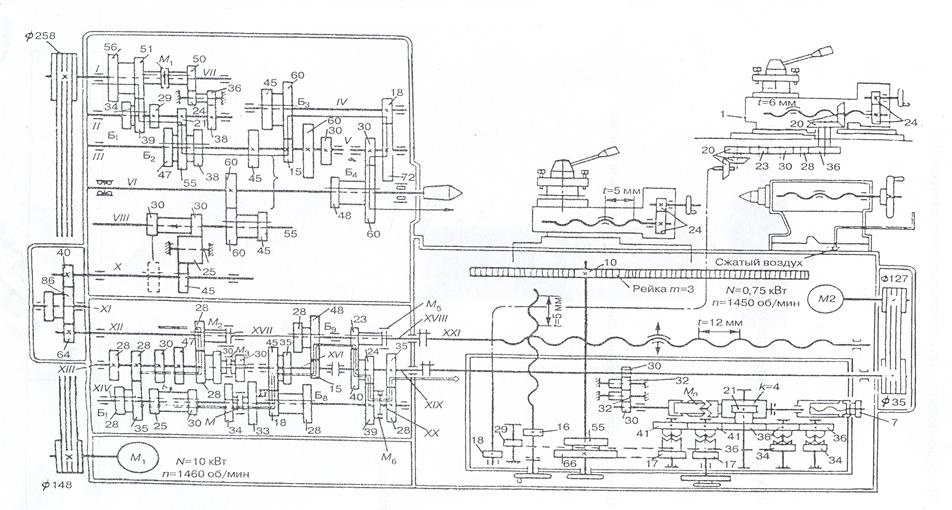

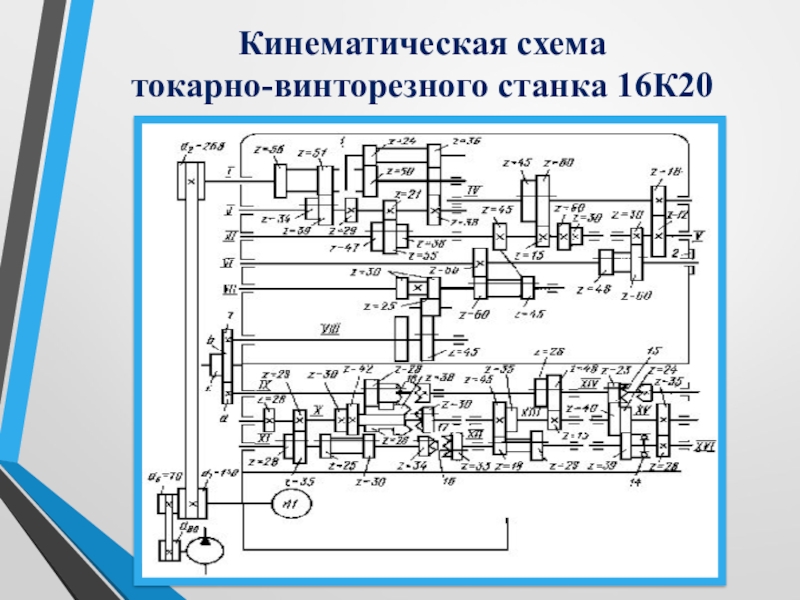

Схема кинематическая токарно-винторезного станка 16К20

Кинематическая схема станка 16к20

1. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

2. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

3. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

4. Схема кинематическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Кинематическая схема приведена для понимания связей и взаимодействия основных элементов станка. На выносках проставлены числа зубьев (z) шестерен (звездочкой обозначено число заходов червяка).

Цифрой I обозначен суппорт с механическим перемещением резцовых салазок

Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока и ступенчатой механической коробки скоростей. От электродвигателя Ml с nдв = 1460 об/мин (рис. 4.3) через клиноременную передачу с диаметром шкивов 140 и 268 мм вращается вал I коробки скоростей, на котором установлены свободно вращающиеся зубчатые колеса с числом зубьев z = 56 и z = 51 для прямого вращения шпинделя (по часовой стрелке) и z = 50 для обратного вращения (против часовой стрелки).

Включение прямого или обратного вращения шпинделя осуществляется с помощью фрикционных муфт Мф1 и Мф2. Вал III получает две скорости вращения через колеса z = 34 или z = 39. Далее при помощи зубчатых колес z = 29, z = 21 или z = 38 и сцепляющихся с одним из соответствующих венцов z = 47, z = 55 или z = 38 и образующих тройной блок, приводится во вращение вал IV. С этого вала вращение может передаваться непосредственно на шпиндель: через зубчатые колеса z = 60 или z = 30 на блок с z = 48, z = 60 или через валы V и VI, образующие вместе с зубчатыми колесами переборную группу. В этом случае вращение передается зубчатыми колесами z = 45 или z= 15 (на валу IV), сцепляющимися с одним из венцов блока z = 45, z = 60 (на валу V), и парами колес 18/72 и 30/60.

В шпиндельной бабке помимо коробки скоростей смонтирован перебор. Под перебором понимается дополнительная зубчатая передача, при помощи которой достигается увеличение количества скоростей шпинделя. Кроме того, наличие перебора позволяет получать низкие числа оборотов и соответственно высокие значения крутящих моментов на выходном валу коробки.

В зависимости от вариантов включения зубчатых колес в коробке скоростей можно получить 22 значения частот вращения шпинделя.

Читайте также: Кинематическая схема токарно-винторезного станка 16К20

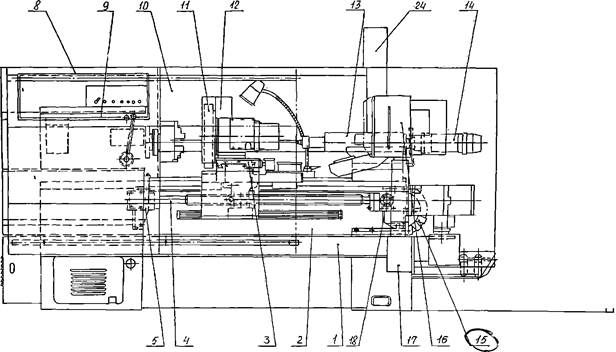

Краткое описание конструкции основных узлов станка 16К20

Шпиндельная бабка токарно-винторезного станка 16к20

1. Шпиндельная бабка токарного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В, Г-Г, Д-Д

3. Шпиндельная бабка токарно-винторезного станка 16К20. Разрез Е-Е, Ж-Ж, З-З, И-И

4. Чертеж шпинделя в сборе

Все валы коробки скоростей и шпиндель вращаются на опорах качения, которые смазываются как разбрызгиванием (коробка залита маслом), так и принудительно, с помощью насоса. Движение подачи от шпинделя передается валу трензеля и далее — на механизм подач.

Числа оборотов шпинделя в минуту – прямое вращение (22 шт): 12,5-16-20-25-31,5-40-50-63-80-100-125-160-200-250-315-400-500-630-800-1000-1250-1600.

Числа оборотов шпинделя в минуту – обратное вращение (11 шт): 19-30-48-75-120-190-300-476-753-1200-1900.

Шпиндель и все валы установлены на опорах качения. В передней опоре шпинделя находится радиальный двухрядный роликовый подшипник, в котором предварительный натяг создается благодаря посадке внутреннего кольца на коническую шейку шпинделя. Если надвигать гайкой кольцо на конус, то оно расширяется и давит на ролики.

В задней опоре шпинделя установлены два радиально-упорных шарикоподшипника, воспринимающих радиальные и осевые нагрузки; предварительный натяг регулируют гайкой, стягивающей внутренние кольца.

Валы II…V коробки скоростей смонтированы на конических роликоподшипниках, что удобно для сборки и разборки; предварительный натяг регулируют нажимными винтами 3. Так как валы III и IV — длинные, для них предусмотрена средняя опора.

В левой части фрикционной муфты 13, реверсирующей движение шпинделя, находится большое число дисков, так как при прямом направлении вращения требуются большие крутящие моменты. Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Особенностью блоков зубчатых колес являются клеевые соединения венцов со ступицами.

Управление фрикционной муфтой и тормозом станка 16к20

Ступица колеса Z= 60 на валу III является диском ленточного тормоза; тяга механизма управления, устанавливая муфту в нейтральное положение, включает тормоз (нажимом на ролик 1).

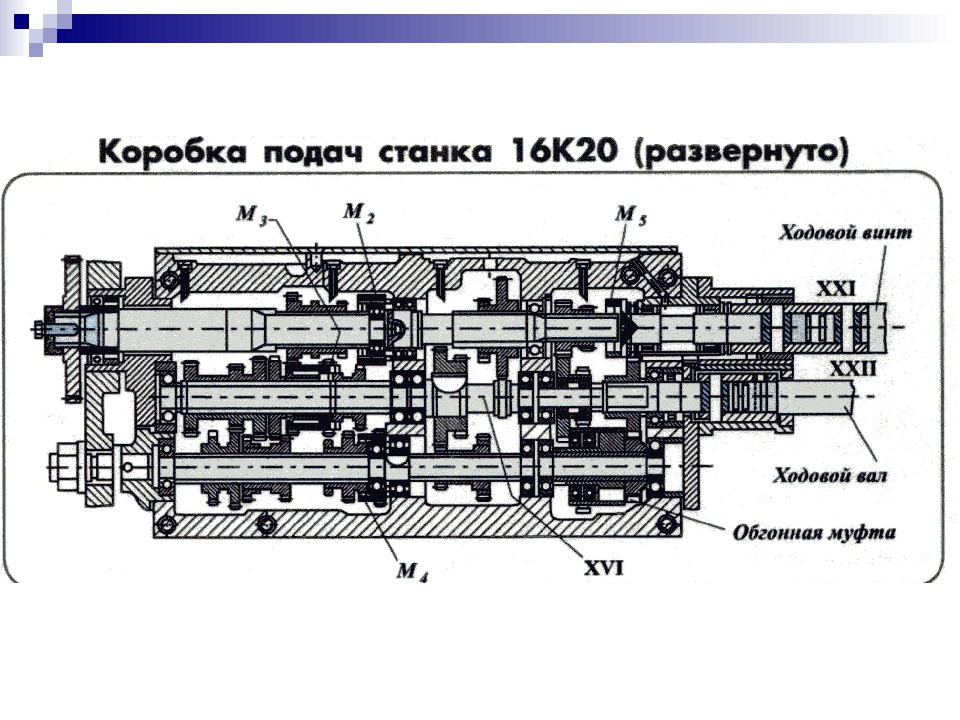

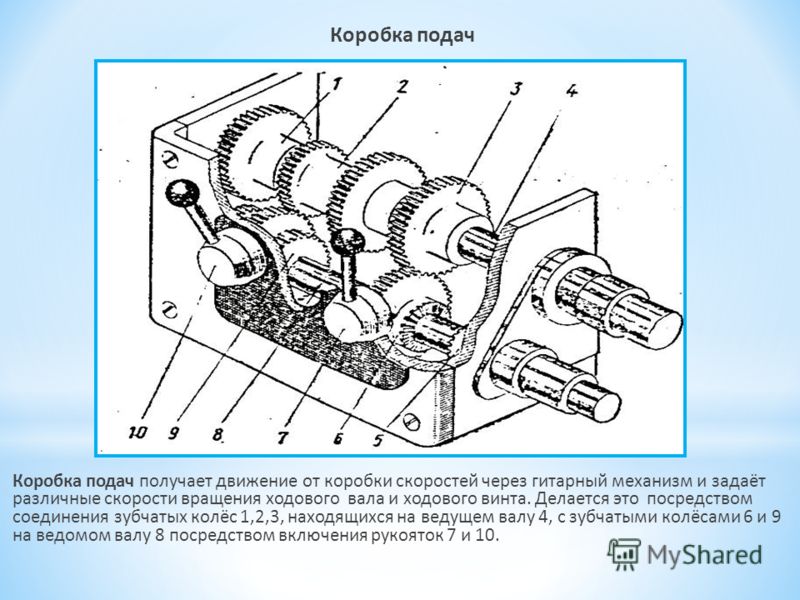

Конструкция коробки подач токарно-винторезного станка 16К20

Коробка подач станка – унифицированный узел 16Б20П.070 и является типовой конструкцией закрытой коробки с передвижными блоками.

Связь шпинделя и суппорта станка для обеспечения оптимального режима резания осуществляется с помощью механизма подач, состоящего из реверсирующего устройства (трензеля) и гитары, которые осуществляют изменение направления и скорости перемещения суппорта.

Коробка подач закреплена на станине ниже шпиндельной (передней) бабки и имеет несколько валов, на которых установлены подвижные блоки зубчатых колес и переключаемые зубчатые муфты. В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

В правом положении муфты получает вращение ходовой винт, а в левом ее положении (как показано на рисунке) через муфту обгона вращается ходовой вал.

Чертеж коробки подач токарного станка 16к20

1. Коробка подач токарно-винторезного станка 16К20. Скачать в увеличенном масштабе

2. Коробка подач токарно-винторезного станка 16К20. Разрез Б-Б

3. Коробка подач токарно-винторезного станка 16К20. Разрез Г-Г

Регулировка коробки подач станка 16К20

При ремонте станка особое внимание следует обратить на правильность монтажа механизма переключения зубчатых колес, смонтированного на плите 38, которая крепится к корпусу 3, коробки подач. Во избежание нарушения порядка сцепления зубчатых колес коробки подач при сборке нужно совместить риски, нанесенные на шестернях 51 и 52.

Фартук токарно-винторезного станка 16К20

Фартук универсального токарно-винторезного станка 16К20 – унифицированный узел 16Б20п.061 и расположен в корпусе, привернутом к каретке суппорта.

Фартук преобразует вращательное движение ходового винта или ходового валика в поступательное продольное перемещение каретки суппорта. Движение от ходового валика используется также для механического перемещения поперечных салазок и верхних салазок.

Ходовой винт получает вращение в коробке подач и используется при нарезании резьбы. Вращательное движение ходового винта преобразовывается в поступательное движение суппорта с помощью разъемной (маточной) гайки. Тип нарезаемой резьбы (метрическая, дюймовая, модульная, питчевая) и ее шаг определяется взаимодействие шестерен шпиндельной бабки, гитары и коробки подач.

Ходовой вал также получает вращение от коробки подач и используется при выполнении всех остальных токарных работ. Вращательное движение ходового вала преобразовывается в поступательное движение суппорта (движение подачи) с помощью червяка на скользящей шпонке и зубчатой рейки, закрепленной на станине, и сцепленной с ней зубчатого колеса. Скорость перемещения определяется в милиметрах на один оборот шпинделя (мм/об).

Скорость перемещения определяется в милиметрах на один оборот шпинделя (мм/об).

Основные узлы фартука токарно-винторезного станка

Кинематика фартука и суппортной группы токарно-винторезного станка модели 16К20

Цепь продольной подачи настраивается из условия, что за один оборот шпинделя суппорт должен переместится на величину подачи (Sпрод, мм/об)

Для передачи движения механизму фартука служит ходовой вал. По нему, вдоль шпоночного паза скользит зубчатое колесо z=30, передающее вращение через колеса 30/30, 32/32, 32/30, включенную предохранительную муфту Мп и червячную пару 4/21.

Продольная подача суппорта и её реверсирование осуществляются включением одной из кулачковых муфт (М6 или М7). Тогда вращение от вала червячного колеса z=21 передается зубчатыми колесами 36/41·(через включенную муфту М6)·17/66·3,14·10·3 далее реечному колесу z=10, которое, перекатываясь по неподвижно связанной со станиной станка рейке m = 3, осуществляет продольное перемещение суппорта. Для противоположного перемещения суппорта в цепь включается дополнительное колесо z=41. Цепь реверса продольной подачи: 36/41·(41/41)·(через включенную муфту М7)·41/17·17/66·3,14·10·3

Для противоположного перемещения суппорта в цепь включается дополнительное колесо z=41. Цепь реверса продольной подачи: 36/41·(41/41)·(через включенную муфту М7)·41/17·17/66·3,14·10·3

Поперечная подача и её реверсирование осуществляются включением муфт М8 или М9. В этом случае от вала червячного колеса z=21 через передачи 36/36·(через включенную муфту М8) и 34/55·55/29·29/16 вращение передается винту (шаг = 5 мм), который сообщает движение поперечной каретке суппорта. Для противоположного перемещения поперечной каретки суппорта в цепь включается дополнительное колесо z=36. Цепь реверса продольной подачи: 36/41·(36/36)·(через включенную муфту М9)·34/55·55/29·29/16

Быстрое перемещение суппорта осуществляется когда кнопкой включается электродвигатель (0,75 кВт, 1450 об/мин) и ходовому валу сообщается быстрое вращение через клиноременную передачу 85/127. Механизм подачи суппорта в коробке подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона.

Станок может быть оснащен механическим приводом салазок. В этом случае от ходового вала через механизм фартука подключается колесо z=18, а затем через колеса 20/20·20/23·23/30·30/28·28/36·20/20 движение передается винту (шаг = 5 мм) резцовых салазок.

Органы управления фартуком

Органы управления фартуком токарно-винторезного станка 16к20

Рукоятка 20 осуществляет мнемоническое управление продольным и поперечным движением суппорта: движение осуществляется в ту сторону в которую отклоняется рукоятка. Поворот влево — включение перемещения каретки влево. Поворот вправо — включение перемещения каретки вправо. Поворот от себя — включение перемещения поперечных салазок вперед. Поворот на себя — включение перемещения поперечных салазок назад. Рукояткой следует пользоваться при подкюченной реечной шестерне (нажатой кнопке 11) и выключенной разъемной (маточной) гайке (рукоятка 15), отсоединенной от ходового винта.

На конце рукоятки 20 находится кнопка, включающая двигатель быстрого перемещения суппорта.

Кнопка 11 включает и отключает реечную шестерю. Нажатие на кнопку — сцепление шестерни с рейкой. Вытягивание кнопки на себя — расцепление шестерни с рейкой. Включать (сцеплять шестерню с рейкой) только при выключенной рукоятке 15. При затруднении включения слегка повернуть маховик 10.

Рукоятка 15 для включения и выключения разъемной (маточной) гайки ходового винта. Поворот вниз — включение гайки. Поворот вверх — выключение гайки. Пользоваться в случае нарезания резьб при выключенной рукоятке 20. При затруднении включения маховиком 10 слегка переместить каретку.

Конструкция механизма фартука токарно-винторезного станка 16К20

Чертеж фартука токарного станка 16к20

1. Фартук токарно-винторезного станка 16К20. Развертка. Скачать в увеличенном масштабе

2. Фартук токарно-винторезного станка 16К20. Разрез А-А

Разрез А-А

3. Фартук токарно-винторезного станка 16К20. Разрез Д-Д, И-И

4. Фартук токарно-винторезного станка 16К20. Разрез К-К

Суппорт токарно-винторезного станка 16К20

Чертеж суппорта токарного станка 16к20

1. Суппорт токарно-винторезного станка 16К20. Ручное перемещение резцовых салазок

2. Суппорт токарно-винторезного станка 16К20. Ручное перемещение резцовых салазок

3. Суппорт токарно-винторезного станка 16К20. Механическое перемещение резцовых салазок (по спецзаказу)

4. Суппорт токарно-винторезного станка 16К20. Механическое перемещение резцовых салазок (по спецзаказу)

Модель станка 16к20п комплектуется механизмом автоматической (механической) подачи верхних салазок суппорта. Коническая шестерня z — 20 винта верхних салазок получает вращение от шестерни z = 29 фартука через шестерню z=18, коническую пару z = 20, 20, шестерни z = 20, 23, 30, 28, 36 и коническую шестерню z = 20. При помощи этого устройства можно обрабатывать конические поверхности под любым углом уклона конуса при автоматической подаче верхних салазок.

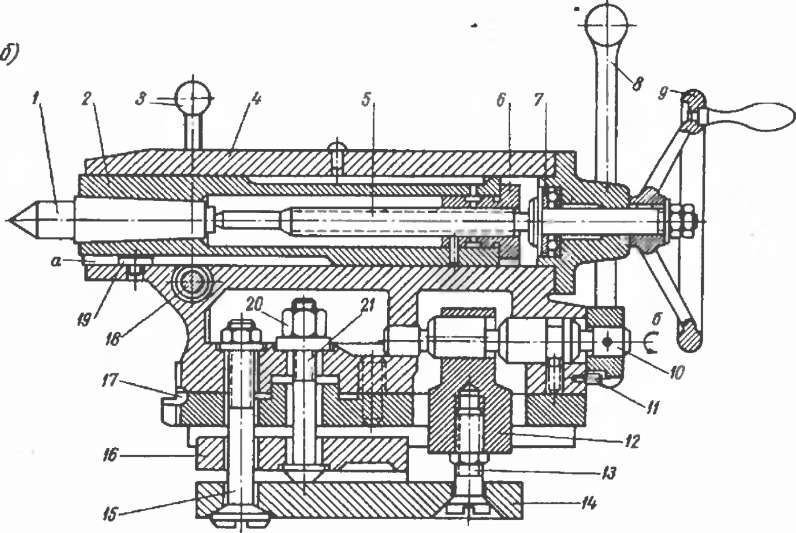

Задняя бабка токарно-винторезного станка 16К20

Чертеж задней бабки токарного станка 16к20

1. Задняя бабка токарно-винторезного станка 16К20

2. Задняя бабка токарно-винторезного станка 16К20. Разрез Б-Б, В-В

Если рукоятка 19, отведённая в крайнее заднее положение, не обеспечивает достаточного прижима задней бабки к станине, то нужно посредством регулирования винтами 26 и 33 при отпущенных контргайках 27 и 34, изменяя положение прижимной планки 31, установить необходимое усилие прижима.

Для установки задней бабки соосно со шпинделем при помощи винтов 41 совмещают в одну плоскость поверхности платиков А, расположенных на опорной плите 28 и корпусе 2.

Моторная установка станка 16К20

При уменьшении крутящего момента на шпинделе (см. табл. 1, п. 12.1.2) в первую очередь следует проверить натяжение ремней главного привода. Если ремни недостаточно натянуты, то нужно, ослабив винты 1, плавным вращением гайки 7 против часовой стрелки опустить вниз подмоторную плиту 6 до требуемого натяжения ремней, после чего винты 1 завернуть до отказа.

Натяжение ремня привода насоса системы смазки осуществляется поднятием бака 2, для чего нужно отпустить три винта 3 (на чертеже показан один), при помощи которых бак крепится к подмоторной плите 6.

Механизм управления фрикционной муфтой главного привода (рис. 34)

Конструкция механизма исключает возможность включения или выключения фрикционной муфты при случайном нажатии на рукоятки 12 и 24, которые сблокированы между собой следующим образом.

При работе рукояткой 12 рукоятка 24 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта была включена рукояткой 24, то выключение можно произвести и рукояткой 12, только при условии предварительного поворота этой рукоятки в соответствующее рабочее положение с последующим возвращением в нейтральное (среднее) положение для выключения.

Коробка передач (сменные шестерни, гитара)

Коробка передач служит для передачи вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы (рис. 10). Станок можно налаживать на нарезание различных резьб.

10). Станок можно налаживать на нарезание различных резьб.

Сменные шестерни К и N монтируются на шлицевых валах и закрепляются болтами 9 через шайбы 8.

Промежуточные шестерни L и М устанавливаются на шлицевой втулке 10 оси 13, закрепляемой при помощи ключа в требуемом месте паза кронштейна 3, который фиксируется гайкой 6.

На торцах сменных шестерен К, L, М, N нанесены (см. упаковочный лист), число зубьев z и модуль т.

При закреплении кронштейна 3 и оси 13 нужно установить сменные шестерни с минимальным радиальным зазором.

Нельзя забывать о регулярной смазке (см. п. 6.2. «Карта смазки») сменных шестерен и втулки 10, которая смазывается через колпачковую масленку 12.

Станина, рейки, ходовой винт, ходовой вал и привод быстрых перемещений суппорта

Натяжение ремня привода быстрых перемещений суппорта осуществляется регулировочным винтом 3, который контрится гайкой 2.

При чистке ходового винта 13 и ходового вала 14 необходимо снять щитки 9 и 10. Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

Для этого нужно отпустить винты 19 и вынуть щитки со стороны заднего кронштейна 18.

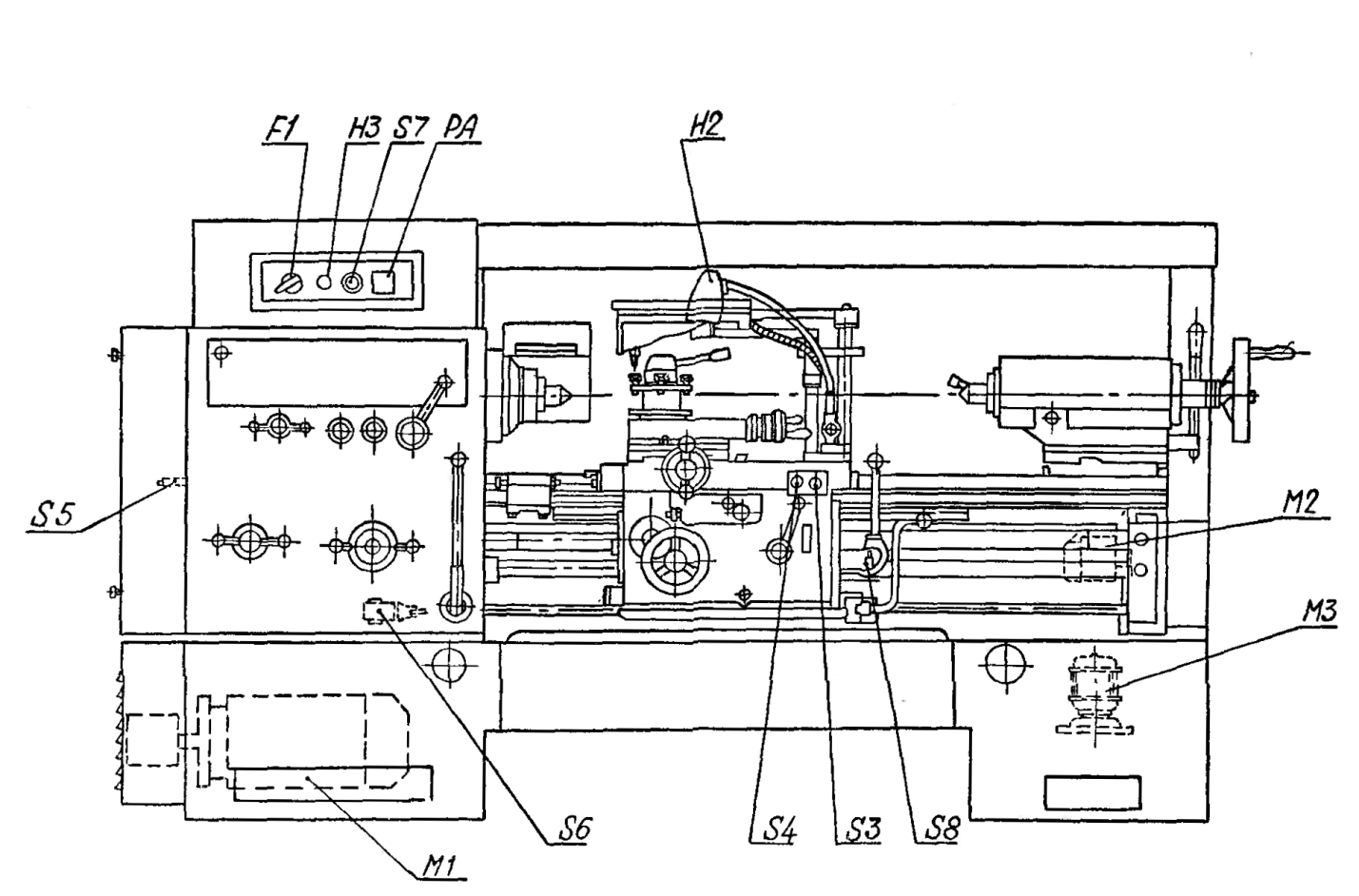

Схема электрическая принципиальная токарно-винторезного станка 16К20

Электрическая схема станка 16к20

1. Схема электрическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

2. Схема электрическая токарно-винторезного станка 16К20. Смотреть в увеличенном масштабе

Перечень элементов принципиальной схемы токарно-винторезного станка 16К20

- Р – Указатель нагрузки Э38022 на номинальный ток 20 А – 1 шт

- F1 – Выключатель автоматический АЕ-2043-12, IРОО, расцепитель 32 А, с катушкой независимого расцепителя 110 В 50 Гц, отсечка 12 (Ag—9,489 г) – 1 шт

- F2 – Выключатель автоматический АЕ-2033-10, 1Р10, расцепитель 3,2 А, отсечка 12 – 1 шт

- F3, F4 – Предохранитель Е27ПФ—25 с плавкой вставкой Е2782— 6/380 ГОСТ 1138—72 – 2 шт

- F5 – Реле тепловое ТРН-40 (20 А) – 1 шт

- F6 – Реле тепловое ТРН-10 (0,32 A) (Ag—0,638 г) – 1 шт

- F7 – Реле тепловое ТРН-10 (2,5 А) – 1 шт

- h2 – Устройство УПС-2УЗ – 1 шт

- Н2 – Лампа накаливания С24-25 Светильник НКСО1Х100/П00-09 – 1 шт

- Н3 – Лампа накаливания коммутаторная КМ24-90, ГОСТ 6940-69 – 1 шт

- К1 – Пускатель магнитный ПАЕ-312 (Ag—16,121 г) (110/50-Р-20-23 + 2р) – 1 шт

- К2 – Пускатель магнитный ПМЕ-012 (Ag—4,298 г) (110/50-Р-0,32-13) – 1 шт

- КЗ – Реле времени пневматическое РВП72-3121-00У4 110В, 50 Гц ТУ16-523.

472—74 – 1 шт

472—74 – 1 шт - К4 – Реле промежуточное РПК-1—111 (110—23+5р) ТУ16-523.474—78 – 1 шт

- М1 – Электродвигатель 4А132 М4, исполнение М301, 11 кВт (14,7 л. с), 1460 об/мин, 220/380 В, ГОСТ 19523—74 – 1 шт

- М2 – Электродвигатель 4А71В4, исполнение М301, 0,75 кВт (1 л. с), 1370, об/мин, 220/380 В, ГОСТ 19523—74 – 1 шт

- М3 – Электронасос типа ПА-22, 0,12 кВт (0,17 л.с), 2800 об/мин, 220/380 В – 1 шт

- М4 – Электродвигатель асинхронный 4А80А4УЗ исполнение М301, 1,1 кВт (1,47 л. с), 1400 об/мин, 220/380 В – 1** шт

- S1 – Выключатель путевой ВПК-4240, исполнение 4 – 1 шт

- S2 – Переключатель ПЕ-041 УЗ, исполнение 2 – 1 шт

- S3, S4 – Пост управления ПКЕ-622-2 – 1 шт

- S5 – Микропереключатель МП-1203, исполнение 3 (Ag—1,051 г) – 1 шт

- S6 – Выключатель путевой ВПК-2111 – 1 шт

- S7 – Переключатель ПЕ-011 УЗ, исполнение 2 – 1 шт

- S8 – Выключатель путевой ВПК-2010 (Ag—1,228 г) – 1 шт

- Т – Трансформатор однофазный ТБСЗ-0,16, исполнение 1,380/110/24 В, ГОСТ 5.

1360—72) – 1 шт

1360—72) – 1 шт

Описание электросхемы токарно-винторезного станка 16К20

Пуск электродвигателя главного привода M1 и гидростанции М4 осуществляется нажатием кнопки S4 (рис. 4), которая замыкает цепь катушки контактора К1, переводя его на самопитание.

Останов электродвигателя главного привода M1 осуществляется нажатием кнопки S3.

Управление электродвигателем быстрого перемещения каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука и воздействующей на конечный выключатель S8.

Пуск и останов электронасоса охлаждения М3 производятся переключателем S7.

Работа электронасоса сблокирована с электродвигателем главного привода M1, и включение его возможно только после замыкания контактов пускателя К1.

Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукояток включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя S6 и включается реле времени КЗ, которое через установленную выдержку времени отключит своим контактом электродвигатель главного привода. Производить перестройку выдержки времени в рабочем состоянии реле категорически запрещается.

Производить перестройку выдержки времени в рабочем состоянии реле категорически запрещается.

Защита электродвигателей главного привода, привода быстрого перемещения каретки и суппорта, электронасоса охлаждения и трансформатора от токов коротких замыканий производится автоматическими выключателями и плавкими предохранителями.

Защита электродвигателей (кроме электродвигателя М2) от длительных перегрузок осуществляется тепловыми реле. Номинальные данные аппаратов, изменяющиеся в зависимости от напряжения питающей сети, приведены в табл. 4.

Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей.

Блокировочные устройства токарно-винторезного станка 16К20

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления. При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя S1 (рис. 4), который возбуждает катушку дистанционного расцепителя F1 и автоматический выключатель отключает электрооборудование станка от сети. При открывании кожуха сменных шестерен срабатывает микропереключатель S5, отключая электродвигатель главного привода.

4), который возбуждает катушку дистанционного расцепителя F1 и автоматический выключатель отключает электрооборудование станка от сети. При открывании кожуха сменных шестерен срабатывает микропереключатель S5, отключая электродвигатель главного привода.

Путевой выключатель S1 смонтирован в шкафу управления, микропереключатель 55 — на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель S2, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты-электрики.

Переключатель S2 следует установить в положение 1, после чего можно включить вводный автоматический выключатель и приступить к наладочным работам.

По окончании пуско-наладочных или ремонтных работ переключатель S2 поставить в первоначальное положение 2, иначе закрывание двери шкафа вызывает самопроизвольное отключение вводного автоматического выключателя.

В станках, оснащенных гидросуппортом, электродвигатель главного привода отключается при разъединении штепсельного разъема Х5, подключающего электродвигатель гидростанции. В случае использования такого станка без гидросуппорта вместо вставки штепсельного разъема необходимо установить специальную заглушку, поставляемую комплектно со станком.

В случае использования такого станка без гидросуппорта вместо вставки штепсельного разъема необходимо установить специальную заглушку, поставляемую комплектно со станком.

Читайте также: Справочник заводов производителей токарных станков

Токарно-винторезный универсальный станок 16К20. Видеоролик.

Технические характеристики токарного станка 16К20

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ), мм | 710, 1000, 1400, 2000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | 25 |

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 460. .1300 .1300 | 460..1300 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 200 | 200 |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | 1000 |

Суппорт. Подачи Подачи | ||

| Наибольшая длина продольного перемещения, мм | 645, 935, 1335, 1935 | 645, 935 |

| Наибольшая длина поперечного перемещения, мм | 300 | 300 |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения, мм | 1 | 1 |

| Цена деления лимба поперечного перемещения, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025. .1,4 .1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Количество нарезаемых резьб – метрических | ||

| Количество нарезаемых резьб – модульных | ||

| Количество нарезаемых резьб – дюймовых | ||

| Количество нарезаемых резьб – питчевых | ||

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце – продольное, Н | 5884 | 5884 |

| Наибольшее усилие, допускаемое механизмом подач на резце – поперечное, Н | 3530 | 3530 |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Наибольший угол поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 × 25 | 25 × 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли задней бабки, мм | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 0,1 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Электрооборудование | ||

| Электродвигатель главного привода, кВт | 11 | 11 |

| Электродвигатель привода быстрых перемещений, кВт | 0,12 | 0,12 |

| Электродвигатель насоса СОЖ, кВт | 0,125 | 0,125 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота) РМЦ=1000, мм | 2795 × 1190 × 1500 | 2795 × 1190 × 1500 |

| Масса станка, кг | 3010 | 3010 |

- Токарно-винторезные станки 16к20, 16к20п, 16к20г, 16к25.

Руководство по эксплуатации, 1976

Руководство по эксплуатации, 1976 - Ремонт токарно-винторезного станка 16к20. часть 1, часть 2, часть 3, Тула, 1988

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

- Оглоблин А.Н. Основы токарного дела, 1967

- Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.

Н. Металлорежущие станки, 1988

Н. Металлорежущие станки, 1988

Список литературы

Полезные ссылки по теме. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Прайс-лист информационных изданий

16К20, 16К20Г Паспорт токарно-винторезного станка, (pdf) 3,6 Мб, Скачать

16К20 Ремонт токарно-винторезного станка 16К20. Часть 1. Общее описание и чертежи узлов

16К20 Ремонт токарно-винторезного станка 16К20. Часть 2. Технологический процесс ремонта станка

16К20 Ремонт токарно-винторезного станка 16К20. Часть 3. Сменяемые детали

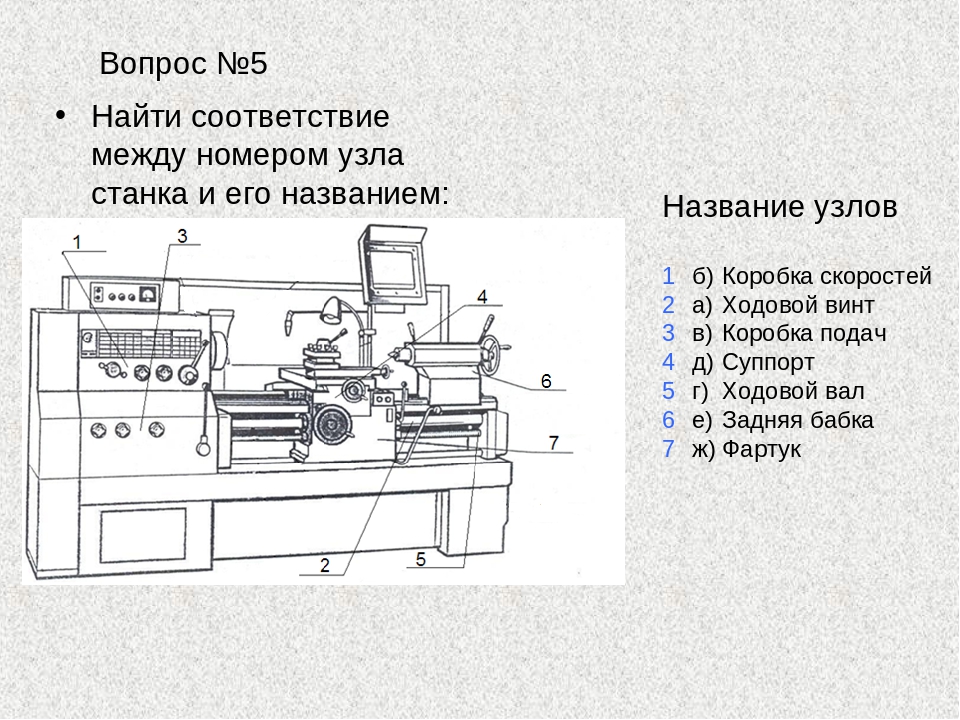

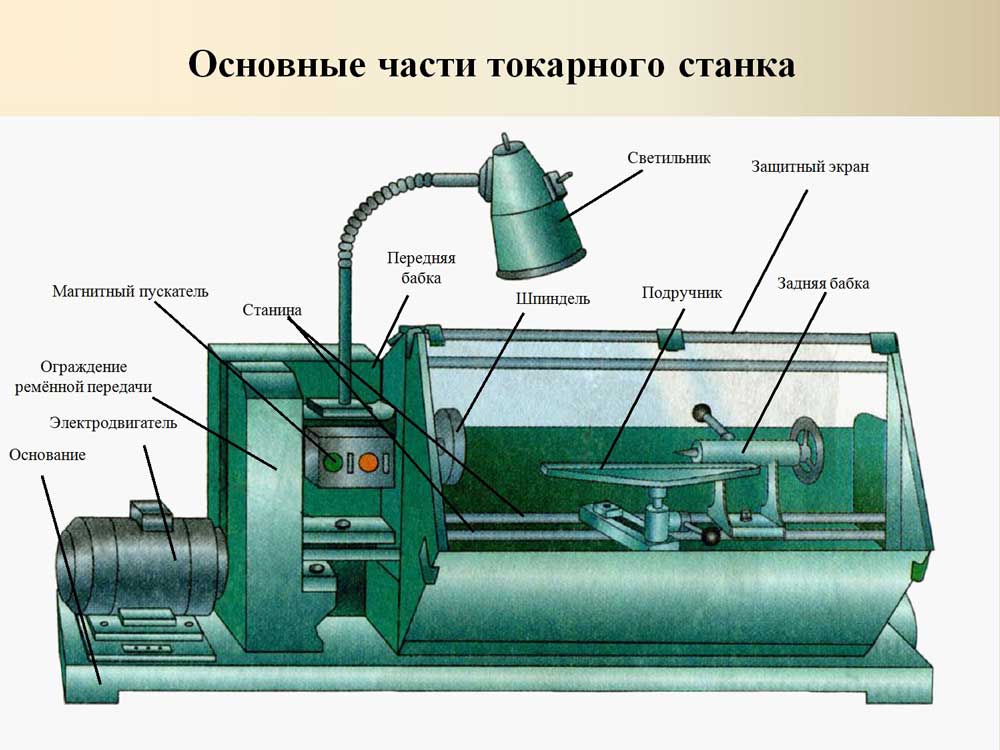

Основные узлы станка – Токарное дело

Основные узлы станка

Категория:

Токарное дело

Основные узлы станка

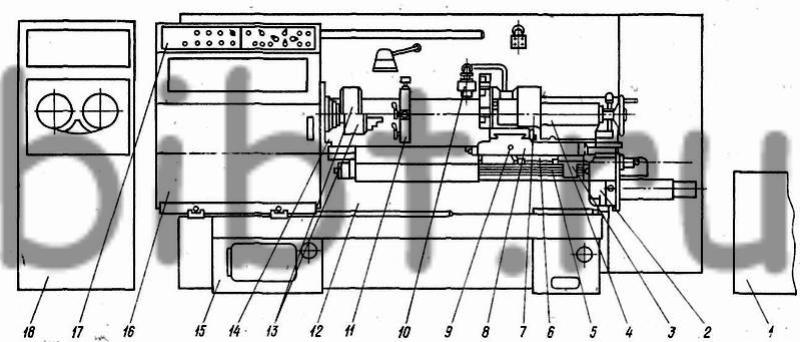

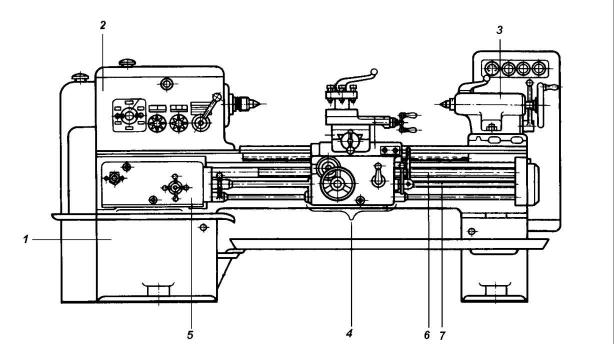

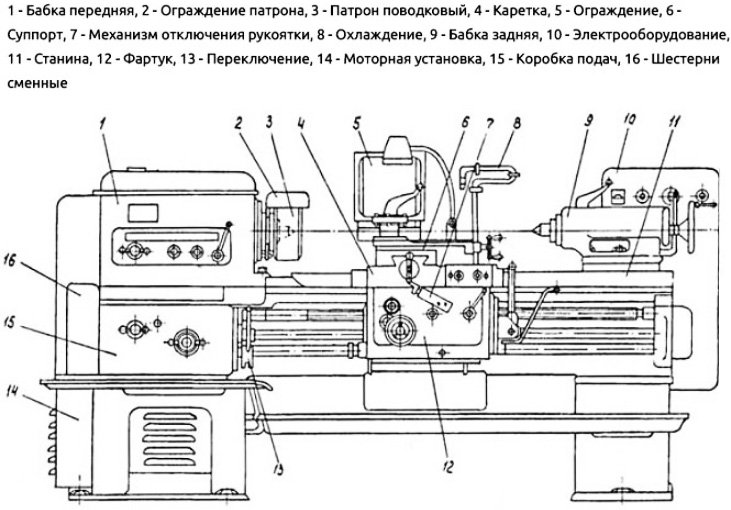

Станина является основанием станка, на котором монтируют его основные узлы. Станина изготовляется из высокопрочного модифицированного чугуна и имеет коробчатую форму с поперечными ребрами. Передняя направляющая станины призматическая, задняя — плоская. По направляющим перемещаются каретка суппорта и задняя бабка.

Станина изготовляется из высокопрочного модифицированного чугуна и имеет коробчатую форму с поперечными ребрами. Передняя направляющая станины призматическая, задняя — плоская. По направляющим перемещаются каретка суппорта и задняя бабка.

Станина устанавливается на две пустотелые тумбы, к которым прикреплено корыто для сбора стружки и охлаждающей жидкости. В левой тумбе расположен главный электродвигатель, в правой — резервуар и насос для подачи охлаждающей жидкости.

Передняя бабка представляет собой литой чугунный корпус, внутри которого размещается коробка скоростей шпинделя. Передний конец шпинделя имеет внутреннюю коническую расточку с конусом Морзе №5, в которую вставляется передний центр и различные приспособления для закрепления заготовок. На переднем конце шпинделя имеется посадочный конус, по которому базируются патроны для закрепления заготовок. Шпиндель установлен на двух опорах качения. Передняя опора представляет собой регулируемый двухрядный роликовый подшипник с внутренним коническим кольцом. Подшипник регулируют затягиванием гайки (стопора), которая нажимает на внутреннее кольцо подшипника. Кольцо при этом надвигается на коническую шейку шпинделя и разжимается; таким образом уменьшается зазор между кольцами и роликами, образовавшийся в результате износа. Задняя опора шпинделя состоит из двух радиально-упорных подшипников, которые регулируют только при текущем осмотре станка.

Подшипник регулируют затягиванием гайки (стопора), которая нажимает на внутреннее кольцо подшипника. Кольцо при этом надвигается на коническую шейку шпинделя и разжимается; таким образом уменьшается зазор между кольцами и роликами, образовавшийся в результате износа. Задняя опора шпинделя состоит из двух радиально-упорных подшипников, которые регулируют только при текущем осмотре станка.

1. СХЕМА ВАРИАНТА НАСТРОЙКИ МЕХАНИЗМА ФАРТУКА СТАНКА 1К62 НА ПОПЕРЕЧНУЮ ПОДАЧУ

Внутри передней бабки находится также фрикционная реверсивная муфта и тормозное устройство.

Фрикционная муфта. Зубчатое колесо прямого хода имеет ступицу с пазом. Такую же ступицу имеет и зубчатое колесо обратного хода. Внутри ступиц расположены стальные фрикционные диски, Наружные выступы которых входят в пазы ступиц, и диски со шлицевым отверстием; выступы шлицев отверстия входят в канавки шлицев полого, вала.

2. ШПИНДЕЛЬ СТАНКА 1К62 И ЕГО ОПОРЫ: 1,5 — крышки, 2, 13 — регулировочные гайки, 3 — шайба, 4—обойма, б — стопор, 7, 10 — винты, 8—упорная шайба, 9 — планшайба патрона, 11 — шпиндель, 12 — роликоподшипники, 14 — шарикоподшипники

Работа фрикционной муфты заключается в том, что при прижатии дисков к дискам между ними благодаря трению возникает сцепление и вращение от вала через диски передается к блоку зубчатых колес 56—51 или к колесу. Фрикцион включается муфтой. При включении муфты влево включается прямое вращение шпинделя, при включении вправо — обратное вращение. Диски фрикционной муфты постепенно изнашиваются, и муфта начинает пробуксовывать. Для устранения этого при помощи гаек сближают фрикционные диски. Тормозное устройство (тормоз) . На валу III коробки скоростей закреплен тормозной шкив, охватываемый стальной тормозной лентой. Включение тормоза происходит при нейтральном положении фрикционной муфты, когда выступ рейки воздействует на рычаг. Тормоз регулируют натяжением тормозной ленты гайкой. При правильно отрегулированном тормозе время торможения шпинделя (без патрона и заготовки), вращающегося с частотой 2000 об/мин, должно составлять не более 1,5 с.

Фрикцион включается муфтой. При включении муфты влево включается прямое вращение шпинделя, при включении вправо — обратное вращение. Диски фрикционной муфты постепенно изнашиваются, и муфта начинает пробуксовывать. Для устранения этого при помощи гаек сближают фрикционные диски. Тормозное устройство (тормоз) . На валу III коробки скоростей закреплен тормозной шкив, охватываемый стальной тормозной лентой. Включение тормоза происходит при нейтральном положении фрикционной муфты, когда выступ рейки воздействует на рычаг. Тормоз регулируют натяжением тормозной ленты гайкой. При правильно отрегулированном тормозе время торможения шпинделя (без патрона и заготовки), вращающегося с частотой 2000 об/мин, должно составлять не более 1,5 с.

Коробка подач закреплена на станине ниже передней бабки, внутри коробки находится механизм передачи вращения от шпинделя к ходовому валу и ходовому винту, а также механизм для регулирования частот вращения ходового винта и ходового вала с целью получения различного шага резьбы и различных подач.

В коробке подач находится также обгонная муфта, позволяющая включать ускоренный ход суппорта от отдельного электродвигателя без выключения цепи нормальных подач. Обгонная муфта состоит из ведущей обоймы и ведомого диска с вырезами, в которых располагаются шарики. При вращении обоймы шарики заклиниваются в вырезах и вращение от обоймы передается на диск, таким образом валы XV и XVI связываются между собой. При вращении ходового вала XVI от отдельного электродвигателя ускоренного

3. ФРИКИИОННАЯ МУФТА: 1— контргайка, 2 — регулировочная гайка, 3 — рычаг, 4 —- тормозная лента, 5 — тормозной шкив, 6 — рейка

4. ТОРМОЗНОЕ УСТРОЙСТВО СТАНКА 1ОУ 1К62: 1 — полый вал, 2 — зубчатое колесо прямого хода, 3, 12 — фрикционные диски, 4,5 — регулировочные гайки, б — зубчатое колесо обратного хода, 7 — муфта, 8 — коромысло, 9 — тяга, 10 — палец, 11 — фрикционная муфта

5. ОБГОННАЯ МУФТА:

1 — ведомый лиск, 2 — шарики, 3 — обойма прямого хода, ооеочные гайки. з. 7 — муфта. 11 — фрикцион-

з. 7 — муфта. 11 — фрикцион-

6. Суппорт станка 1к62: 1 — конический фиксатор, 2. 9 — пружины фиксаторов, 3 — втулка. 4 — муфта, 5 — пружина, 6 — палец, 7 — рукоятка, 8 — фланец. 10 — поворотная головка резцедержателя. 11—верхние салазки суппорта. 12 — шариковый фиксатор

7. РЕЗЦЕДЕРЖАТЕЛЬ СТАНКА 1К62: 1 — каретка суппорта, 2 — задний резцедержатель, 3 — откидной кронштейн, 4 — щиток, 5 — передний резцедержатель, б — верхние салазки суппорта, 7 — винт, 8 — поворотная плита, 9 — поперечные салазки суппорта, 10—рукоятка, 11—барабан лимба, 12 — винт поперечных салазок, 13 — гайка поперечных салазок, 14 — регулировочный клин, 15 — винт регулировочного клина

Суппорт состоит из каретки, которая движется по направляющим станины; фартука, поперечных салазок, которые движутся по направляющим каретки; поворотной плиты; верхних (резцовых) салазок, на которых закреплен резцедержатель. Для обработки конусов верхние салазки суппорта поворачиваются вместе с поворотной плитой при отжиме двух фиксирующих таек на винтах. При неравномерном или тугом перемещении каретки по направляющим станины или поперечных салазок по своим направляющим регулируют прижим планок сзади каретки и затяжку клиньев салазок. Износ гайки поперечных салазок вызывает «мертвый ход», который устраняют подтягиванием клина, находящегося между половинками гайки.

При неравномерном или тугом перемещении каретки по направляющим станины или поперечных салазок по своим направляющим регулируют прижим планок сзади каретки и затяжку клиньев салазок. Износ гайки поперечных салазок вызывает «мертвый ход», который устраняют подтягиванием клина, находящегося между половинками гайки.

После устранения «мертвого хода» винт затягивают. Нормальная регулировка предусматривает небольшой «мертвый ход» (до двух делений лимба поперечных салазок). Резцедержатель. Основной частью резцедержателя является четырехгранная поворотная головка, сидящая на центрирующем выступе верхних салазок. Положение головки относительно верхнего суппорта фиксируется при помощи конического фиксатора, поджатого пружиной, и шарикового фиксатора, поджатого пружиной. На пальце находится фланец 8, имеющий торцовые скошенные зубья, и муфта также с торцовыми зубьями, которая прижимается к кулачку пружиной и свободно скользит своими наружными шлицами по внутренним шлйцам втулки, запрессованной в рукоятке. Фартук. Спереди каретки к суппорту прикреплен фартук — коробка, внутри которой находится механизм для преобразования вращательного движения ходового валика и ходового винта в прямолинейное поступательное движение суппорта, а также предохранительная муфта, служащая для предохранения станка от перегрузки и автоматического отключения подачи при достижении суппортом станка неподвижного упора.

Фартук. Спереди каретки к суппорту прикреплен фартук — коробка, внутри которой находится механизм для преобразования вращательного движения ходового валика и ходового винта в прямолинейное поступательное движение суппорта, а также предохранительная муфта, служащая для предохранения станка от перегрузки и автоматического отключения подачи при достижении суппортом станка неподвижного упора.

При перегрузке в цепи движения подачи (если суппорт подошел к упору или резец уперся в уступ) суппорт мгновенно останавливается, а с ним и вся кинематическая цепь фартука. Сидящая на валу XVIII кулачковая предохранительная муфта также останавливается. Но так как ходовой вал I и шестерни фартука — продолжают в этом положении вращаться, то муфта, скользя по скосам торцовых кулачков, сжимает пружину 4 и отходит вправо от диска 5 с кулачками. При этом муфта отключается и передача вращения на реечную шестерню прекращается. Пружину предохранительной муфты регулируют гайкой 6 при отвинченном колпачке.

8. ПРЕДОХРАНИТЕЛЬНАЯ МУФТА ФАРТУКА 1. 2 — полугайки, 3 — диск со спиральными прорезялп 4 — палец полугайки. 5 — рукоятка

Ходовой винт и резьбовая гайка. Ходовой винт станка имеет трапецеидальную резьбу с шагом 12 мм. Винт сопрягается с разъемной гайкой, которая состоит из двух половинок (полугаек) расположенных в фартуке станка. Замыкание и размыкание полугаек осуществляется диском 3 со спиральными прорезями и пальцами, связанными с полугайками.

9. РАЗЪЕМНАЯ ГАЙКА

10. задняя бабка станка 1к62: 1 — корпус. 2 — центр задней бабки. 3 — рукоятка зажима пиноли, 4 — пинолъ, 5 — винт пиноли, 6 — маховичок винта пиноли, 7 — рукоятка зажима задней бабки на направляющих станины, 8 — опорная плита, 9 — тяга, 10 — рычаг, 11 — планка, 12, 14 — гайки, 13, 15 —

При повороте рукоятки прорези диска, воздействуя через пальцы на полугайки, замыкают их на ходовом винте, что делает возможным продольную подачу каретки суппорта для нарезания резьбы. Задняя бабка крепится на правом конце станины и перемещается по ее направляющим. Корпус может иметь поперечное смещение относительно опорной плиты, что необходимо при обтачивании длинных конусов. В отверстии корпуса движется пиноль. Винт подачи пиноли вращается при помощи маховичка. Предварительно заднюю бабку закрепляют на станине рукояткой, а окончательно — гайкой. Для фиксации положения пиноли служит рукоятка.

Задняя бабка крепится на правом конце станины и перемещается по ее направляющим. Корпус может иметь поперечное смещение относительно опорной плиты, что необходимо при обтачивании длинных конусов. В отверстии корпуса движется пиноль. Винт подачи пиноли вращается при помощи маховичка. Предварительно заднюю бабку закрепляют на станине рукояткой, а окончательно — гайкой. Для фиксации положения пиноли служит рукоятка.

Реклама:

Читать далее:

Общая характеристика токарно-винторезного станка 16К20

Статьи по теме:

Ремонт токарного станка 16К20 — виды, неисправности, основные узлы

Предшественниками токарного станка 16к20, выпускаемого советскими машиностроителями, был ряд токарно-винторезных станков, оснащенных шестеренчатой коробкой перемены передач. Эти металлорежущие машины носили наименования от ДИП-200 до ДИП-500. Аббревиатура названий говорила о стремлении руководства, поддерживая лозунг 1-й пятилетки догнать и перегнать лидеров капитализма.

Число, следующие за буквенной частью названия соответствовало высоте центров станка относительно станины в мм. Станки с такими наименованиями выпускались с 32 по 37 год прошлого века. Смена названий произошла вследствие разработки и утверждения «Единой системы условных обозначений станков» (ЕСУОС). Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Блок: 1/11 | Кол-во символов: 887

Источник: https://VseOChpu.ru/tokarnyj-stanok-16k20/

Характерные неисправности

Чаще всего у токарных станков ухудшается чистота обрабатываемой поверхности. Это происходит в связи с износом подшипников шпиндельной группы. Так же на чистоту и точность обработки влияет люфт в поперечной подаче суппорта. Очень часто возникают проблемы с включением рабочих подач и скоростей. Это происходит из-за износа подшипников, дистанционных колец и вилок включения шестерен. Такие неисправности проявляются затрудненным включением подач или скоростей и самовыключением («выбиванием») их во время работы. В ходе интенсивной эксплуатации у токарных станков возникает множество других не менее серьезных поломок.

Очень часто возникают проблемы с включением рабочих подач и скоростей. Это происходит из-за износа подшипников, дистанционных колец и вилок включения шестерен. Такие неисправности проявляются затрудненным включением подач или скоростей и самовыключением («выбиванием») их во время работы. В ходе интенсивной эксплуатации у токарных станков возникает множество других не менее серьезных поломок.

Если вам необходимо отремонтировать токарный станок — обращайтесь и мы постараемся вам помочь. Алголритм ремонта станков вы найдете в разделе РЕМОНТ.

Блок: 2/6 | Кол-во символов: 826

Источник: https://pkm-remont.ru/tokarnie.html

Назначение станка

В начале 70-х советский машзавод «Красный пролетарий» после нескольких модификаций моделей ДИП запустил в серию выпуск токарно-винторезного 16к20. Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Предназначаясь для проведения разнообразных токарных работ, он позволял выполнять точение различных простых и сложных поверхностей в патроне, на планшайбе и в центрах. А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

Поэтому их применение рациональнее в мелкосерийном или штучном производстве.

Блок: 2/11 | Кол-во символов: 759

Источник: https://VseOChpu.ru/tokarnyj-stanok-16k20/

Типы и причины неисправностей

У токарного станка модели 16К20 чаще всего выходят из строя следующие детали:

- элементы корпуса;

- шейки и пазы валов;

- крепежи фланцев;

- зубья шестерен;

- шейки и шлицевые соединения шпинделя;

- резьба ходового винта.

Поскольку станок модели 16К20 является оборудованием высокой надежности, подобные неисправности появляются, как правило, лишь после долгих лет эксплуатации. Главная их причина — физический износ деталей из-за трения поверхностей. Также имеет место пластическая деформация, химическая коррозия металла.

Также имеет место пластическая деформация, химическая коррозия металла.

Блок: 3/4 | Кол-во символов: 542

Источник: https://remstan.ru/remont_stankov/repair_lathes/remont-tokarnogo-stanka-16k20/

Заводская маркировка и обозначения

В соответствии с ЕСУОС обозначение станка или его индекс состоит из нескольких цифр и букв. Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Буква, расположенная между первой и второй цифрой индекса, говорит о том, что модель получена путем усовершенствования ее предшественника. Расположение буквы в конце обозначения указывает на то, что эта модель является результатом модификации базовой. Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

По допускам работы токарное оборудование принято делить на такие

- Н – нормальная точность;

- П – повышенная;

- В – высокая;

- А – особо высокая.

- С – особо точные (мастер).

Блок: 3/11 | Кол-во символов: 1107

Источник: https://VseOChpu.ru/tokarnyj-stanok-16k20/

Виды ремонта токарного станка 16К20

Компания «РемСтан» вот уже более 10 лет специализируется именно на обслуживании токарного оборудования. Мы можем предложить такие виды ремонта станка 16К20:

- мелкий (малый). В его ходе осуществляется выявление поломок, замеры геометрии. Оборудование испытывается на холостом ходу. Проверяется точность функционирования и чистота обработки;

- средний. Такие ремонтные работы подразумевают восстановление работоспособности главных механизмов и агрегатов станка. Главной его целью является восстановить ресурс оборудования для возможности успешно эксплуатировать его до планового капремонта;

- капитальный.

Предварительным этапом обязательно является осмотр и определение перечня деталей, подлежащих замене или восстановлению. Капремонт требует демонтажа станка, поскольку работы выполняются на нашей производственной базе.

Предварительным этапом обязательно является осмотр и определение перечня деталей, подлежащих замене или восстановлению. Капремонт требует демонтажа станка, поскольку работы выполняются на нашей производственной базе.

Компания «РемСтан» выполняет ремонтные работы в сжатые сроки и дает на них гарантию сроком 12 месяцев. Опыт наших специалистов позволяет решать даже наиболее сложные задачи, а гибкая ценовая политика дает возможность заказывать профессиональные услуги ООО «РемСтан» даже небольшим компаниям.

Блок: 4/4 | Кол-во символов: 1143

Источник: https://remstan.ru/remont_stankov/repair_lathes/remont-tokarnogo-stanka-16k20/

Технические характеристики

- Группа точности – Н.

- Высота центров (мм) – 215.

- Ø штатного патрона – 200 либо 250 мм.

- Диапазон скоростей вращения шпиндельного вала прямого направления (об/мин) – 12,5–1,6*103. Регулировка дискретная число передач 24.

Причем как в прямом, так и в обратном направлении имеется по 2 передачи с частотой 500 и 630 об/мин. Поэтому некоторые источники говорят о 22 передачах прямого и 11 обратного направления.

Поэтому некоторые источники говорят о 22 передачах прямого и 11 обратного направления.

- Диапазон скоростей вращения шпиндельного вала обратного направления (об/мин) – 19–1,9*103. Регулировка дискретная количество передач 12.

- Интервал значений подач (мм/об): вдоль оси – 0,05–2,8; поперек 0,025–1,4.

- Диапазон шагов метрической резьбы – 0,5–112 мм.

- Диапазон шагов модульной резьбы – 0,5–112 модулей.

- Диапазон шагов дюймовой резьбы – 56–0,5 ниток/дюйм.

- Диапазон шагов питчевой резьбы – 56–0,5 питчей.

Предельные параметры

- Максимально-допустимый диаметр заготовки вида «диск», обтачиваемой над станиной – 400 мм.

- Максимальный диаметр заготовки вида «вал», обтачиваемой над суппортом – 220 мм.

- Предельная длина обтачиваемой заготовки (мм) – 710, 1000, 1400, 2000.

- Предельная длина обтачивания (мм) – 645,935, 1335, 1935.

- Ø заготовки типа «пруток» не более – 50 мм.

- Вес заготовки, фиксируемой для обработки в центрах (не более) – 460, 650, 900, 1300 кг.

- Вес болванки, фиксируемой для обработки в патроне (не более) – 200 кг.

- Сила, развиваемая узлом подачи в упоре (не более) – вдоль оси 800 кгс, поперек 460 кгс.

- Сила, развиваемая узлом подачи на резце (не более) – вдоль оси 600 кгс, поперек 360 кгс.

Блок: 4/11 | Кол-во символов: 1539

Источник: https://VseOChpu.ru/tokarnyj-stanok-16k20/

Ремонт суппорта токарного станка 1К62

Рис.28

Другая разновидность неисправностей токарных станков связана с движением суппорта.На примере токарного станка 1К62 рассмотрим порядок действий при ремонте. Итак, дефектация выявила неравномерный (рваный, прерывистый) ход суппорта (резцедержателя) в продольной оси. Причина – износ подшипников скольжения и шеек приводной вал-шестерни, преобразующей вращение вала главного двигателя в поступательное перемещение суппорта.

Рис.29

Рис.30

Ремонт делится на следующие этапы.

Снимаем резьбовой винт и вал подач со станка.

Рис.31

Рис.32

Рис.33

Рис.34

Снимаем фартук станка.

Рис.35

Рис.36

Рис.37

Снимаем втулки (подшипники скольжения) и вал-шестерню с фартука.

Рис.38

Рис.39

Рис.40

Рис.41

Шлифуем шейки вала-шестерни и меняем подшипники скольжения.

Сборка станка происходит в обратном порядке.

Блок: 5/6 | Кол-во символов: 899

Источник: https://pkm-remont.ru/tokarnie.html

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

Основные узлы

К станине крепятся перечисленные ниже узлы и агрегаты, входящие в состав станка.

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

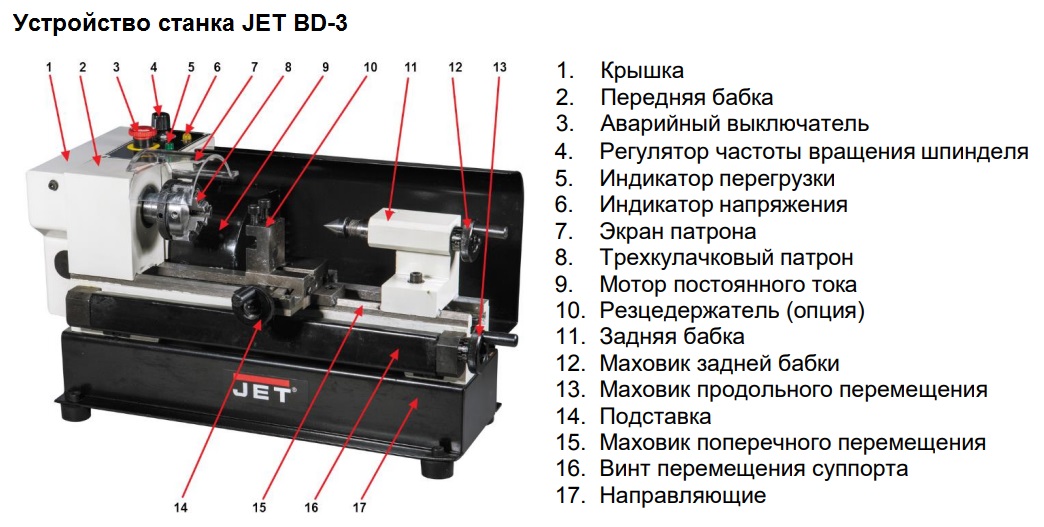

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

Блок: 5/11 | Кол-во символов: 2988

Источник: https://VseOChpu.ru/tokarnyj-stanok-16k20/

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

Блок: 6/11 | Кол-во символов: 1555

Источник: https://VseOChpu.ru/tokarnyj-stanok-16k20/

Ремонт фартука токарного станка 16К20

В предыдущем примере неисправность перемещения суппорта находилась, можно сказать, на поверхности, так как потребовалось всего лишь снять фартук станка без его разборки. Но все основные механизмы, отвечающие за включение автоматических и ручных поперечных и продольных рабочих подач суппорта, а так же механизм аварийного отключения подач находятся в фартуке станка, поэтому иногда без разборки и ремонта самого фартука станка не обойтись. Рассмотрим такую операцию на примере ремонта фартука токарного станка 16К20.

Рассмотрим такую операцию на примере ремонта фартука токарного станка 16К20.

Рис.42

Рис.43

Порядок ремонта следующий.

Снимаем фартук со станины (смотрите предыдущий пример).

Рис.44

Рис.45

Рис.46

Производим полную разборку фартука — снимаем и очищаем валы, шестерни и другие детали.

Рис.47

Рис.48

Рис.49

Рис.50

Рис.51

Рис.52

Рис.53

Меняем все подшипники, дистанционные и стопорные кольца, пружины фиксаторов, а при необходимости и изношенные валы, шестерни и другие детали.

Рис.54

Рис.55

Рис.56

Промываем корпус фартука и механизма аварийного выключения рабочей подачи.

Рис.57

Собираем фартук в обратном порядке.

НАЗАД

Блок: 6/6 | Кол-во символов: 1195

Источник: https://pkm-remont.ru/tokarnie.html

Схема кинематическая

Чертеж на рисунке отображает механические связи между ключевыми компонентами и наглядно показывает их взаимодействие. Условные обозначения общепринятые. Под выноской рядом со звездочкой указано число заходов червяка, а над ним количество зубьев шестерни.

Условные обозначения общепринятые. Под выноской рядом со звездочкой указано число заходов червяка, а над ним количество зубьев шестерни.

Блок: 7/11 | Кол-во символов: 275

Источник: https://VseOChpu.ru/tokarnyj-stanok-16k20/

Принцип работы станка

Изготовление деталей на этом станке происходит методом обработки резанием. Он состоит в том, что с поверхности заготовки снимается верхний слой металла, называемый припуском. Результатом будет изделие, являющееся телом вращения необходимой формы. Для этого зафиксированную заготовку вращают, а режущей инструмент перемещают вдоль оси ее вращения, при необходимости меняя глубину резания.

Блок: 8/11 | Кол-во символов: 408

Источник: https://VseOChpu.ru/tokarnyj-stanok-16k20/

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи.

Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Блок: 9/11 | Кол-во символов: 2413