Виды токарных станков по металлу и их основные узлы

Оборудование

Время чтения: 11 мин.

Токарные станки – отдельный класс оборудования, где применен принцип обработки тел вращения при помощи режущей оснастки – резцов. Существует большое число видов токарных станков, функционал которых позволяет изготавливать практически любые детали и изделия с цилиндрическими, коническими, фасонными или сферическими поверхностями.

Область применения токарных станков и их разновидности

Различные классы токарных станков применяются в металлообработке при производстве изделий, деталей для машин и механизмов. Это позволяет производить ряд технологических операций:

- Точение цилиндрической поверхности – изменением формы внешней части заготовки.

- Точение конической поверхности – резец перемещается одновременно по 2 осям по OX и OZ – следовательно, при съеме металла образуется конус на изделии.

- Нарезание резьбы (метрической, дюймовой, многозаходной и пр.) – выполняется при помощи резьбовых резцов или оправок (державок) с соответствующими сменными пластинами для обработки резьб. Резьба может быть как наружной, так и внутренней, причем обработку ведут не только при помощи резцов, но и метчиками. А на станках с приводным инструментом – резьбовыми фрезами.

- Подрезка торца – уменьшение торцевой части детали с целью среза заусенцев, окалины, настройки перпендикулярности торца к продольной оси заготовки, а также получения базы отсчета длины заготовки и отдельных ее ступеней.

- Растачивание – процесс механической обработки внутренних поверхностей отверстия расточными блоками в заданный размер. Применяется, когда необходимо увеличить внутренний диаметр заготовки.

- Отрезка и точение канавок – отрезным резцом врезаются в тело изделия и затем – либо отрезают необходимую её часть, либо производят точение канавки заданной глубины на ширину резца или СМП (сменной пластины).

- Точение спиральных канавок – данный метод оптимально подходит для нарезания спиральных канавок на торце заготовки. Подача инструмента в процессе обработки производится в радиальном направлении. Операция используется при изготовлении ступенчатых валов.

- Обработка фасонной поверхности – осуществляется при помощи поступательных движений режущего инструмента (фасонного типа) в противоположном направлении к движущейся детали. Чаще всего используется для взаимодействия со сложными поверхностями: сферическими, бочкообразными и пр. В случае со станком ЧПУ фасонный тип резцов исключается, так как сложные поверхности можно запрограммировать G/M-кодами.

Сверление, зенкерование и развертывание. Необходимы для получения отверстий и их окончательной обработки – увеличения на небольшой размер с повышением точности обработки.

- Многорезцовые.

- Карусельные.

- Затыловочные.

- Винторезные.

- Револьверные.

- Универсальные.

Также представленные на рынке модели могут различаться мощностью привода, расположением суппорта, использованием при работе статичного или приводного режущего инструмента, наличием системы ЧПУ и прочими параметрами.

Ключевые узлы и агрегаты токарных станков

При всем разнообразии оборудования общая схема токарных станков любых типов принципиально не отличается. Технология токарной обработки одна и та же – постепенное снятие слоев металла с вращающейся заготовки при помощи режущего инструмента.

Поэтому в конструкции любого токарного оборудования имеются ключевые элементы, без которых оно работать не будет.

Станина и приводы

Станина – основной элемент, своеобразный фундамент токарного станка. Может быть цельнолитой или составной, горизонтальной или наклонной под определенным углом, а ее большая масса позволяет гасить часть возникающих при работе вибраций. Подробно о материалах при изготовлении этого важного узла мы рассказывали в статье о Фрезерных станках, здесь все аналогично.

Подробно о материалах при изготовлении этого важного узла мы рассказывали в статье о Фрезерных станках, здесь все аналогично.

В верхней части станины расположены направляющие, по которым перемещаются подвижные рабочие узлы – суппорт и задняя бабка.

Приводы подачи служат для перемещения рабочих органов станка по осям X и Z, они состоят из элементов передачи вращения, приводных двигателей и ШВП (шарико-винтовой пары). В качестве основного привода применяются электродвигатели, сервоприводы, с рабочим напряжением 220 или 380 В.

Передняя бабка

Узлы, которые находятся в передней бабке, нужны для удержания, закрепления заготовки и придания ей вращения – это электродвигатель основного привода, тип передачи вращения ( коробка скоростей, редуктор, ременная передача) шпиндель, патрон. У многих моделей шпиндель имеет сквозное отверстие для обработки длинномерных заготовок.

Задняя бабка

Задняя бабка токарного станка обычно подвижная, она перемещается по направляющим и служит второй опорой для длинных заготовок. В составе узла имеет пиноль с конусом Морзе– это полый конус, в который устанавливается вращающийся, неподвижные центры или различный инструмент.

В составе узла имеет пиноль с конусом Морзе– это полый конус, в который устанавливается вращающийся, неподвижные центры или различный инструмент.

Суппорт, инструментальная система

С помощью этого элемента выполняется движение рабочего инструмента – как продольное, так и поперечное. На суппорте расположен резцедержатель (или револьверная голова) и как правило в нем расположено множество рабочих инструментов от 1 до 24 позиций.

Прочие агрегаты и узлы

Также в состав конструкции промышленных токарных станков могут входить и другие системы или механизмы – оптические линейки, контршпиндель, люнеты, приспособления для улавливания деталей – ловушки, система подачи СОЖ, дополнительная смазка, охлаждение электрического шкафа и конвейеры для удаления стружки и прочее периферийное оборудование. При работе с длинномерными , прутковыми заготовками может применяться устройство автоматической подачи заготовки – барфидер (пруткоподатчик)

Применение станков с ЧПУ обеспечивает высокую продуктивность и воспроизводимость параметров при массовом выпуске однотипных изделий

Токарные станки с системой ЧПУ

Токарные станки с числовым программным управлением (ЧПУ) отличаются тем, что вместо ручной подачи инструмента задействованы специальные приводы, управляемые заложенной в компьютер программой.

- сокращение времени, необходимое для подготовки заготовок;

- снижение время обработки деталей;

- возможность изготавливать детали с высокой точностью;

- минимизация объема ручного труда, что позволяет уменьшить штат обслуживающего персонала;

- высокая культура производства, при должном подходе;

Как и оборудование с ручным управлением, токарные станки с системой ЧПУ разделяются на несколько классов, отличающихся особенностями конструкции и спецификой выполняемых работ.

В зависимости от типа токарного станка размеры и конфигурация изготавливаемых деталей могут существенно варьироваться. К примеру, карусельные станки применяют для точения заготовок большого размера весом в несколько тонн, которые фиксируются на расположенной горизонтально план-шайбе.

Револьверный станок отличается наличием специальной головки, которая предназначена для установки нескольких разнотипных инструментов. В зависимости от вида обработки головка разворачивается необходимой по программе позиции, задействуя требуемый инструментальный блок или инструмент.

В зависимости от вида обработки головка разворачивается необходимой по программе позиции, задействуя требуемый инструментальный блок или инструмент.

Использование возможностей ЧПУ позволило создать сложные токарно-фрезерные обрабатывающие центры, в которых совмещаются функции токарной и фрезерной обработки. Это полностью автоматизированные устройства с приводной рабочей оснасткой и высочайшей точностью обработки.

Эти и другие разновидности токарного оборудования вы можете купить в компании ПРОМОЙЛ. У нас представлена широкая линейка станков различных производителей. Чтобы согласовать комплектацию заказа или сроки отправки, запросить спецификацию или подобрать технологию обработки вашей детали, звоните нам в любой день недели или отправьте запрос на электронную почту.

Поделиться статьей

#

Токарные станки

Инструкции

Автор статьи

Антон Лохно

Продакт менеджер

Все статьи автора

Общие сведения о токарных станках — Студопедия

Поделись с друзьями:

ОП. 07 Технологическое оборудование

07 Технологическое оборудование

Тема3.1. (29.04) – 80 мин

Станки токарной группы

Лекция 13

Цели занятия:

1. Изучить основные понятия темы лекции, назначение токарных станков, их классификацию, строение токарного станка (основные узлы токарного станка).

2. Ответить на контрольные вопросы в конце лекции

План

1. Назначение токарных станков и их классификация

2. Размерный параметрический ряд универсальных токарных станков

3. Строение токарных станков, основные узлы и их назначение

Ответы на контрольные вопросы оформить в конспекте, сфотографировать на телефон и выслать на электронную почту: dyachencko@ mail.ru или сообщением на личную страницу ВКонтакте https://vk.com/id121881712 до 06.05.2020

ФОТО ОБЯЗАТЕЛЬНО ДОЛЖНЫ ВЫСЛАТЬ СЛЕДУЮЩИЕ ОБУЧАЮЩИЕСЯ:

Керушан В. Д.

Д.

Кетова А.Н.

Кустов В.А.

Сальченко А.Н.

Чайковский Н.О.

Шкондина А.Е..

Рекомендуемая литература:

1 Чернов Н.Н. Металорежущие станки-М: Машиностроение, с. 110-117

Лекция 13

Общие сведения о токарных станках

1. В станочном парке машиностроительных предприятий токарно-винторезные станки занимают одно из ведущих мест. Несмотря на то, что преобладает тенденция развития специальных токарных станков и автоматов, которые отвечают задачам получения наибольшей производительности при максимальной автоматизации процессов, продолжают совершенствоваться и универсальные токарно-винторезные станки.

Токарно-винторезные станки предназначены для выполнения разнообразных работ. Можно на этих станках обтачивать внешние цилиндрические, конические и фасонные поверхности, растачивать цилиндрические и конические отверстия, обрабатывать торцевые поверхности, нарезать наружную и внутреннюю резьбы, сверлить, зенкеровать и разворачивать отверстия, выполнять отрезку, подрезание и другие операции.

2. Основные параметры:

1.Наибольший диаметр обрабатываемой заготовки над станиной

2. Наибольшее расстояние между его центрами, определяет наибольшую длину обрабатываемой заготовки.

Важные параметры:

1.наибольший диаметр обрабатываемой заготовки над суппортом

2.наибольшая частота вращения шпинделя

3.наибольший диаметр прутка, который проходит через отверстие шпинделя

4.размер центра шпинделя.

5.диапазон продольных и поперечных подач.

Впервые серийный выпуск токарных станков был начат на московском заводе «Красный пролетарий». Первый довольно прогрессивный к тому времени был станок ДИП 200, выпущенный в 1932 г. Потом эту модель модернизировали, в результате чего были созданы станки 1Д62М, 1А62, 1К62, 16К20 (нормальной и повышенной точности). На базе станка (16К20 созданы специализированные токарные станки разных видов.

Токарные станки оснащиваются копировальными устройствами, которые позволяют обрабатывать сложные контуры без специальных фасонных резцов и комбинированного расточного инструмента и упрощают наладку и подналадку станка. Есть станки с двумя и тремя копировальными суппортами. Применение ЧПУ дает возможность полностью автоматизировать цикл обработки на них.

Есть станки с двумя и тремя копировальными суппортами. Применение ЧПУ дает возможность полностью автоматизировать цикл обработки на них.

Совершенствование токарно-винторезных станков идет по пути повышения точности, совершенствование управления и увеличение диапазона скоростей и подач, дальнейшего отработки технологической оснастки.

В токарно-винторезных станках вращение шпинделя с заготовкой является главным движением, а движение суппорта с резцом- движение подачи. Все другие движения- вспомогатель

Таблица 1 Основные данные о токарно-винторезных станках

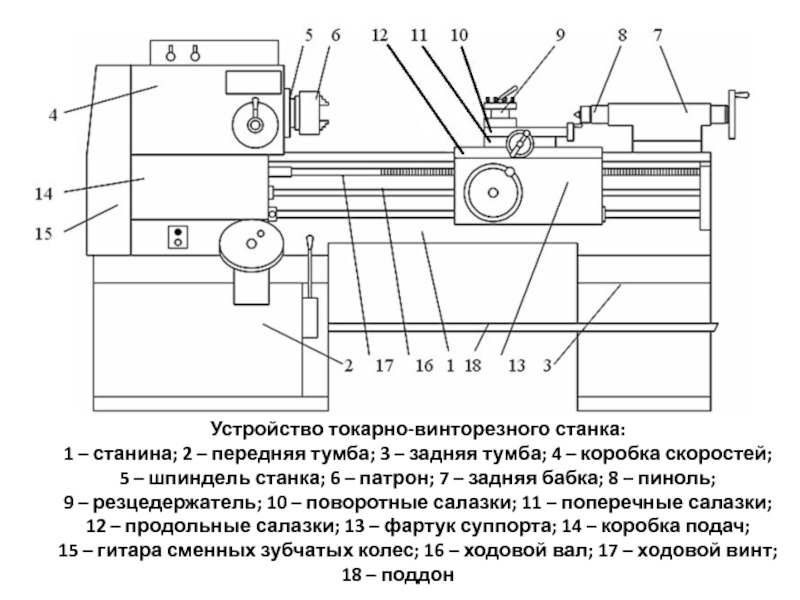

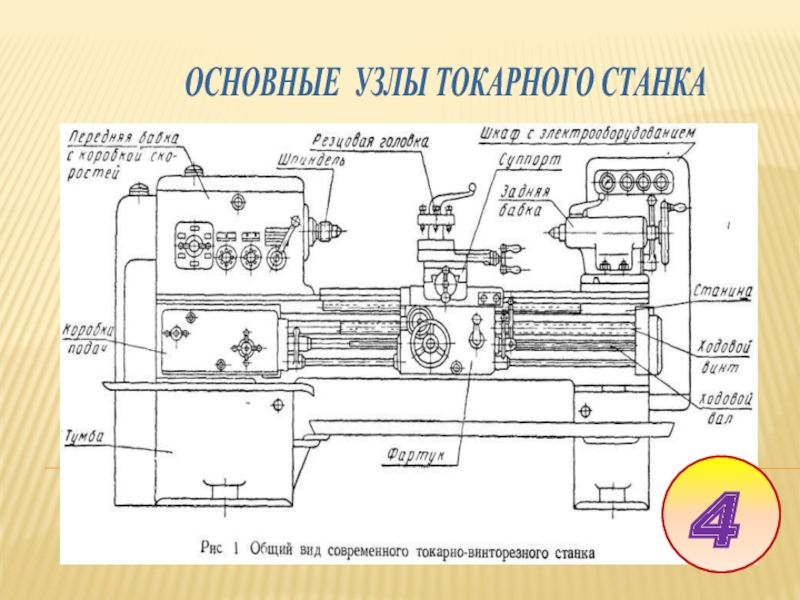

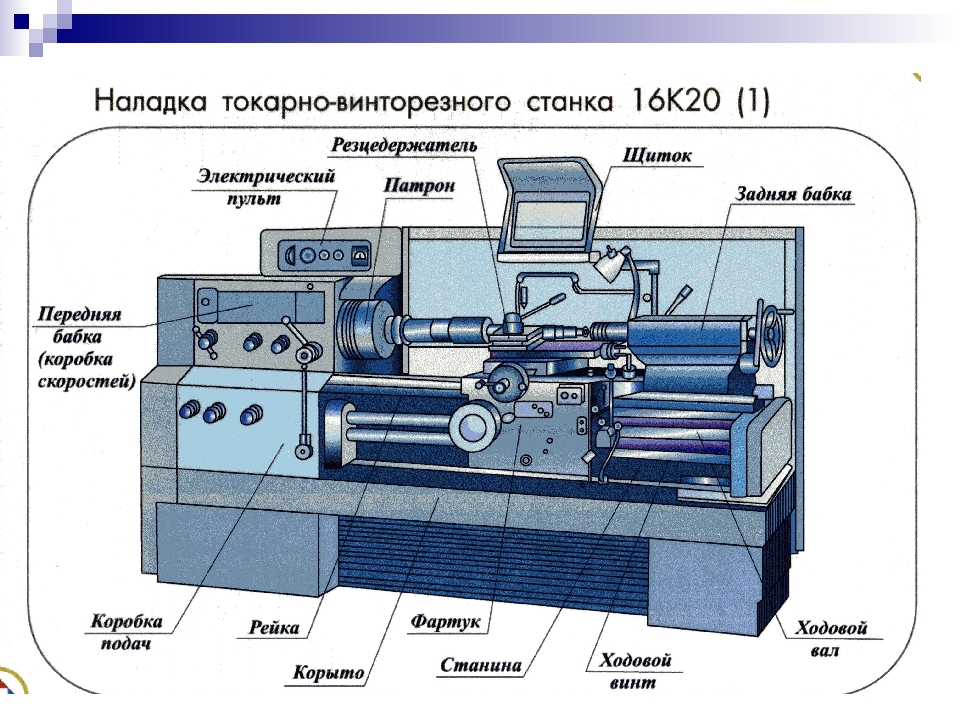

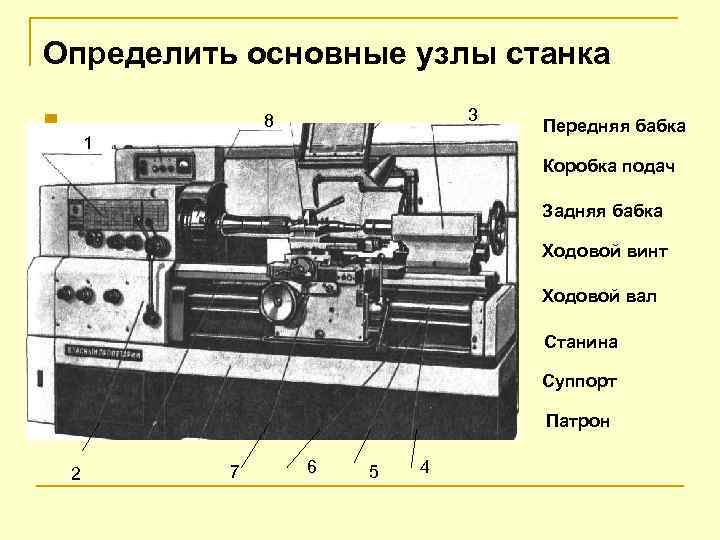

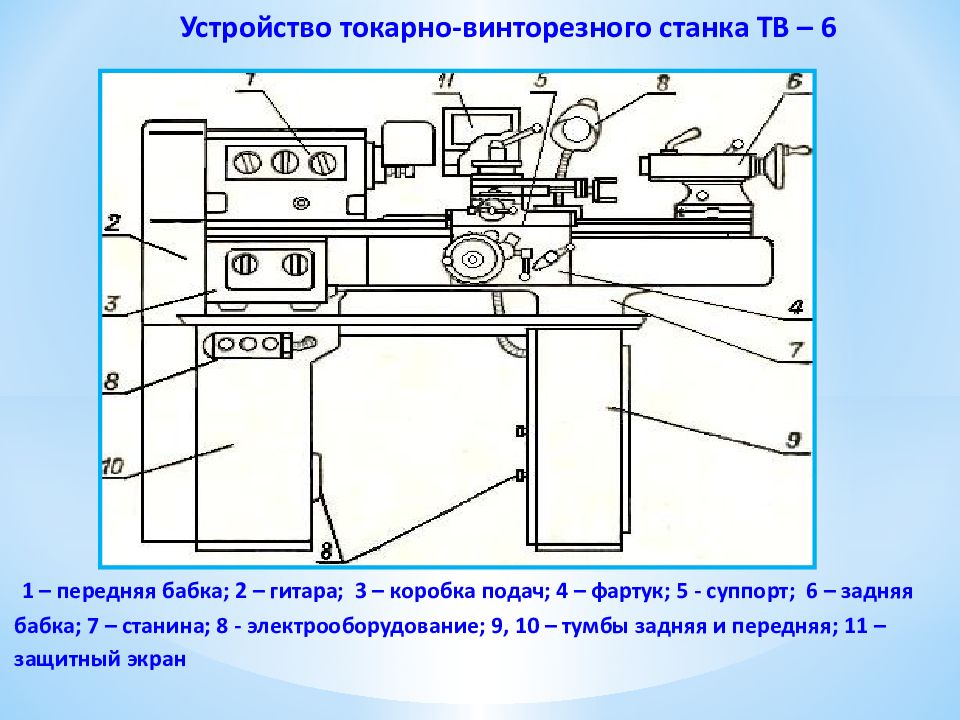

3. Основными узлами токарно-винторезного станка являются:

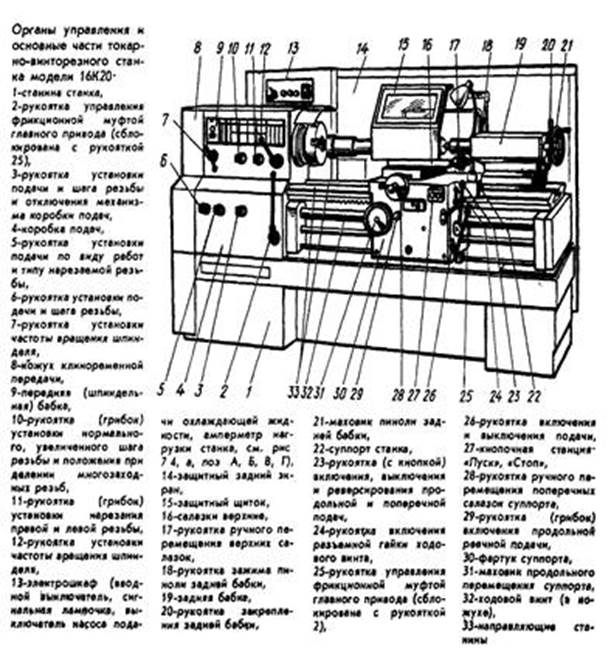

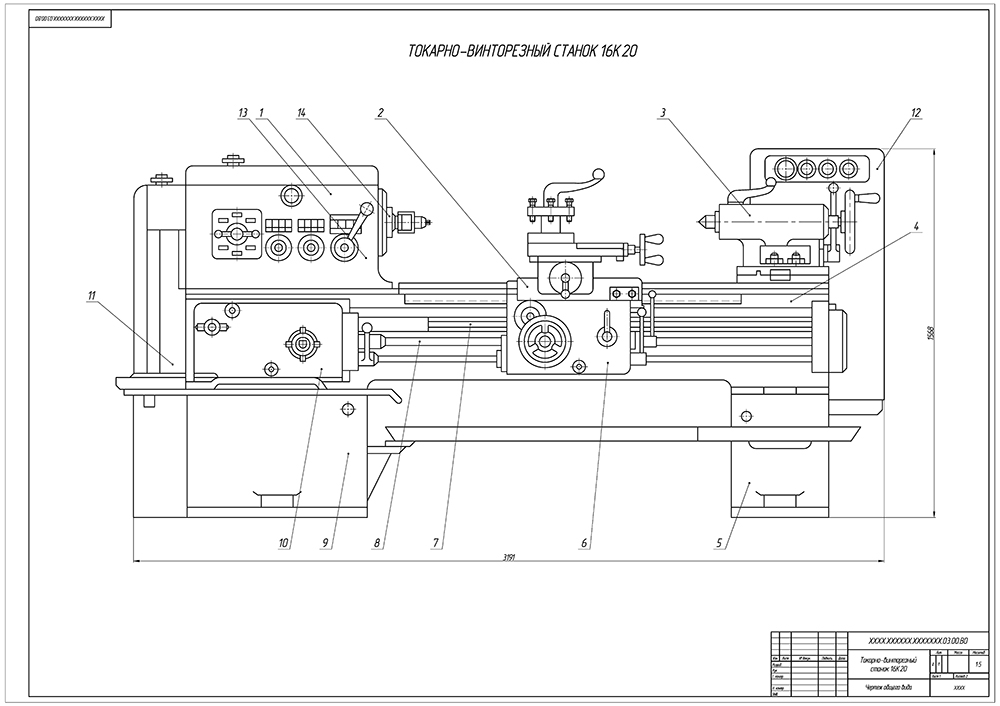

Рис. 1. Токарно-винторезный станок 16К20 и его органы управления

А -передняя(шпиндельная) бабка; Б- суппорт; В- задняя бабка; Г– фартук; Д-Станина; Е – коробка подач;

1- рукоятка управления фрикционной муфтой главного привода;

2- вариатор подачи, шага резьбы и отключения механизма подачи;

3- вариатор подачи и типа метрической резьбы;

4- вариатор подачи и шага резьбы;

5- переключатель на левую или правую резьбу;

6- рукоятка установки нормального или увеличенного шага резьбы и положение при распределении на мероприятия резьбы (многозаходной

7 и 8 – рукоятка установки частоты вращения шпинделя;

9- вводный автоматический выключатель;

10- лампа сигнальная;

11- включение насоса СОЖ;

12- указатель нагрузки станка;

13- ручное перемещение поперечных салазок суппорта;

14- регулируемое сопло СОЖ;

15- местное освещение;

16-рукоятка поворота и зажима резцедержателя;

17-рукоятка перемещения верхних салазок суппорта;

18- рукоятка включения двигателя ускоренного хода;

19- рукоятка управления перемещениями каретки и салазок суппорта;

20 -зажим пиноли задней бабки;

21- рукоятка закрепления задней бабки на станине;

2- маховичок перемещения пиноли задней бабки;

23-рукоятка включения и отключение муфты главного привода;

24- рукоятка включения и выключения разъемной гайки ходового винта;

25 -включение подачи; 26- винт закрепления каретки на станине;

27- кнопочная станция двигателя главного привода;

28- рукоятка включения и выключения реечной шестерни;

29- маховичок ручного перемещения каретки суппорта.

А-передняя бабка – устанавливается на станине с левой стороны. В ней находится коробка скоростей.

Д- станина- служит для монтажа всех узлов станка и является его основанием. Как правило она изготовляется литой из чугуна или сварной из стали.

Шпиндель- представляет собой последний вал коробки скоростей, на котором крепится патрон для зажима деталей.

Задняя бабка- устанавливается на станине по правую сторону. Служит для закрепления центра в пиноли бабки. Центр служит для поддержки свободного конца заготовки длиной больше 5-7 диаметров.

Коробка подач- обеспечивает передачу вращения от шпинделя до ходового винта, а так же для изменения величины подачи и для получения заданного шага нарезается резьбы.

Г– фартук- предназначенный для преобразования вращающегося движения ходового вала или винта в прямолинейно- поступательное перемещение суппорта.

В– суппорт- служит для установки резцедержателя с инструментом и перемещение его вдоль и поперек оси обращения шпинделя. На суппорте есть поворотная часть, которая позволяет устанавливать резцедержатели под углом и задний резцедержатель, используемый для нарезания канавок.

На суппорте есть поворотная часть, которая позволяет устанавливать резцедержатели под углом и задний резцедержатель, используемый для нарезания канавок.

Резцедержатель можно фиксировать с помощью конусного соединения с опорой.

У станка 16К20 есть держатель для центрового инструмента. Этот инструмент применяют при обработке отверстий с ручной и механической подачей каретки суппорта.

Контрольные вопросы

1.Назвите основные параметры токарно-винторезных станков

2.Какие существуют пути усовершенствования токарных станков?

3 Назовите основные узлы токарно-винторезных станков

4 Какая основная функция станины?

5 Где находится передняя бабка и для чего она предназначена?

6 Где находится задняя бабка и для чего она предназначена?

7 Какая основная функция коробки подач?

8 Для чего предназначен фартук?

9 Для чего предназначен суппорт?

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Определение токарного станка – MAJU JAYA MACHINERY

18. 08.2021

08.2021

Комментарии

Токарный станок — один из самых распространенных и основных станков в мастерской. Токарный станок, как он известен сегодня, был создан со времен египетской цивилизации и популяризировался в Великобритании как один из промышленных станков, производящих компоненты или детали.

Токарный станок — это станок/инструмент, в основе которого лежит принцип вращения. Заготовка будет захвачена патроном / тисками и повернута относительно режущего инструмента / долота / режущего ножа, что даст нам желаемый контур / форму / форму. Функция токарного станка разнообразна и может включать в себя такие материалы, как: железо, нержавеющая сталь, латунь, серебро, дерево и пластик. В работе над заготовкой есть несколько основных функций, а именно:

- Черновая обработка

- Резка/чистовая обработка

- Нарезание канавок

- Нарезание резьбы

- Снятие фаски/конусность

Вышеуказанные пять процессов являются общими процессами, которые могут выполняться с помощью различных токарных станков, и для каждого процесса требуются различные резцы. и параметры подачи и различные результаты на заготовке.

и параметры подачи и различные результаты на заготовке.

Черновая обработка — это повторяющийся процесс быстрой, толстой и грубой резки основных материалов. Целью черновой обработки является грубое придание основной формы/обработки таким образом, чтобы оставшийся материал, который должен быть зачищен/обточен чистовым/режущим ножом, был небольшим.

Резка / Отделка — это процесс резки конечного материала таким образом, чтобы он стал конечным продуктом с точным размером и допуском. Обычно работа по резке/отделке длится недолго, не повторяется и использует высокую скорость, чтобы результат выглядел гладким и блестящим.

Нарезка канавок — это процесс резки материала для получения канавок или пакетов. Ширина желоба или кокса зависит от используемого лезвия.

Нарезание резьбы – это процесс резки материала, чтобы материал мог иметь желаемую резьбу. Параметры Threading/Thread/Thread можно увидеть в колонке, указанной на токарном станке и отрегулировать по лезвию.

Снятие фаски/сужение — это процесс обработки материала таким образом, чтобы края материала не были острыми. Это полезно для обеспечения безопасности продукта для человека и облегчения использования продукта. С другой стороны, снятие фаски/сужение может улучшить эстетику и качество конечного продукта.

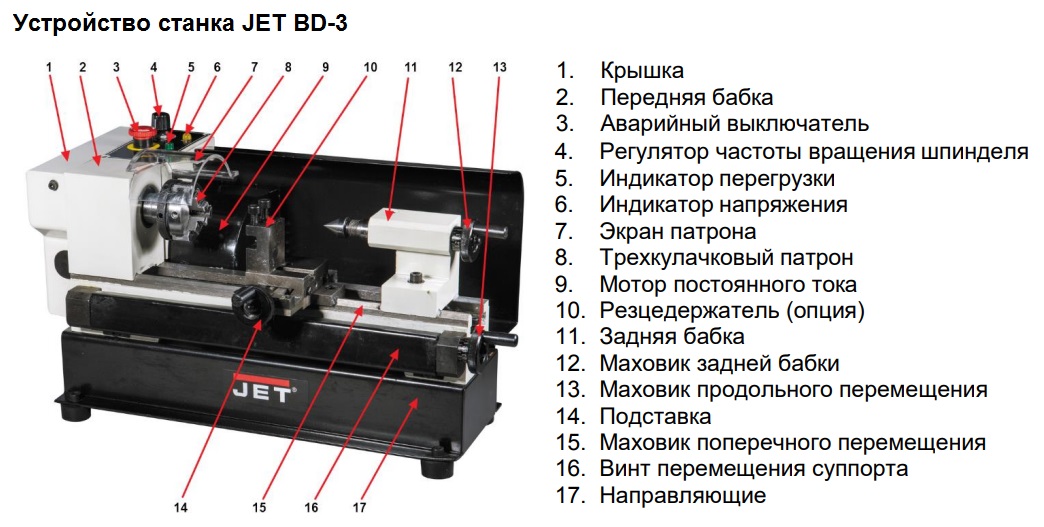

Основные компоненты токарного станка

Токарная головка (передняя бабка)

Головка токарного станка расположена на той части, которая имеет шпиндель / место для вращения изделий. На передней бабке также есть рычаги, которые удобны для регулировки скорости вращения шпинделя. Токарная головка / тиски Токарный станок можно заменить на тиски с 3 зажимами или 4 захватами.

Изображение 1. Головка токарного станка

Задняя часть токарного станка (задняя бабка)

Задняя часть токарного станка находится напротив головки токарного станка. Хвостовой токарный станок работает на токарном станке с двумя центрами, чтобы избежать изгиба заготовки в процессе токарной обработки, например, при токарной обработке длинной оси, чтобы длинная ось не была гибкой и не качалась при токарной обработке. Хвост токарного станка также служит для того, чтобы токарный объект мог получить хороший центр/допуск.

Хвост токарного станка также служит для того, чтобы токарный объект мог получить хороший центр/допуск.

Изображение 2. Головка токарного станка

Каретка

Каретка представляет собой опорный стол и держатель инструментальной станции, на котором лежит токарное полотно. Без этого стола токарный станок не будет работать, потому что нет ножа для вырезания предметов. Этот стол также в основном оснащен автоматической подачей и перемещением, чтобы оператору было легче им управлять, и имеет шланг охлаждающей жидкости для распыления барабанного масла для охлаждения трения заготовки.

Изображение 3. Каретка

Стол токарного станка (станина токарного станка)

Стол токарного станка является основной структурой токарного станка и силой / ядром токарного станка, которую невозможно обмануть. Стол токарного станка и его ширина составляют основу головки, хвостовой части станка, а также салазок. Ширина токарного станка очень влияет на стабильность резки заготовки и силу подачи токарного станка. Чем шире станина, тем крепче станок и больше протектор, чтобы работу можно было есть гуще, даже не трясясь.

Чем шире станина, тем крепче станок и больше протектор, чтобы работу можно было есть гуще, даже не трясясь.

Изображение 4. Токарный стол

Комментарии

Различные части токарного станка и их функции

Мы обсуждали типы токарных станков и их использование в нашем предыдущем посте. Теперь мы увидим здесь различные части токарного станка и их функции с помощью этого поста.

Токарно-винторезный станок

Основные части токарно-винторезного станка помечены и показаны на следующем рисунке. Краткое описание этих частей описано ниже.

Рис. : Центральный токарный станок

Станина

Станина станка образует основу станка. Изготавливается из чугуна или легированной стали. Он состоит из плоских или перевернутых V-образных внутренних и внешних направляющих, направляющих каретку, переднюю и заднюю бабки.

Высота станины станка должна быть такой, чтобы техник мог легко и удобно выполнять свою работу. Многие токарные станки изготавливаются с зазором в станине. Этот зазор используется для раскачивания деталей очень большого диаметра.

Многие токарные станки изготавливаются с зазором в станине. Этот зазор используется для раскачивания деталей очень большого диаметра.

Передняя бабка

Передняя бабка крепится с левой стороны станины станка на внутренних направляющих. Он поддерживает шпиндель. Шпиндель приводится в движение через редуктор, который находится внутри передней бабки.

Функция редуктора заключается в обеспечении нескольких скоростей шпинделя. Шпиндель всегда полый для подачи прутка через это отверстие для непрерывного производства. Нос шпинделя имеет резьбу для крепления патрона или планшайбы.

Задняя бабка

Задняя бабка показана здесь на следующем рисунке. Он расположен на внутренних направляющих с правой стороны от привода. Основное назначение задней бабки — поддержка свободного конца заготовки при ее обработке между центрами. Он также используется для удержания инструментов для таких операций, как сверление, развертывание, нарезание резьбы и т. д. болтом и пластиной. Корпус просверлен, чтобы действовать как ствол, который несет перо, которое входит и выходит из ствола. Движение пиноли осуществляется с помощью маховика и винта, которые входят в зацепление с гайкой, закрепленной в пиноли. Отверстие на открытой стороне пиноли сужено для установки токарных центров или других инструментов, таких как спиральные сверла или расточные оправки.

д. болтом и пластиной. Корпус просверлен, чтобы действовать как ствол, который несет перо, которое входит и выходит из ствола. Движение пиноли осуществляется с помощью маховика и винта, которые входят в зацепление с гайкой, закрепленной в пиноли. Отверстие на открытой стороне пиноли сужено для установки токарных центров или других инструментов, таких как спиральные сверла или расточные оправки.

Верхнюю часть задней бабки можно перемещать по направлению к оператору или от него с помощью регулировочных винтов для смещения задней бабки при точении конуса.

Рисунок : Задняя бабка

Каретка

Каретка токарного станка показана на следующем рисунке. Он состоит из нескольких частей, поддерживающих, перемещающих и управляющих режущим инструментом. Он состоит из следующих частей, как указано ниже.

Седло

Поперечный суппорт

Составная опора

Стойка для инструментов

Фартук

Рисунок: Каретка станка

9080 Седло Седло представляет собой Н-образную отливку, которая надевается на станину и скользит по направляющим. Он несет поперечный суппорт и инструментальную стойку.

Он несет поперечный суппорт и инструментальную стойку.Поперечный суппорт

Поперечный суппорт несет составную опору и резцедержатель. Используется для придания глубины срезу.

Составная опора

Имеет круглое основание с градуировкой и устанавливается на поперечных салазках. Используется для точения коротких конусов и угловых резов.

Стойка для инструмента

Находится в верхней части составной опоры для удержания инструмента и позволяет установить его в удобное рабочее положение. Различные типы резцедержателей, используемых в токарном станке, показаны на следующем рисунке.

Рис. : Стойки инструмента, используемые при токарной обработке

Стойка инструмента с одним винтом

Состоит из круглого стержня с прорезью в центре для фиксации инструмента с помощью установочного винта. Стойка с вогнутым кольцом и выпуклым коромыслом скользит в Т-образный паз в верхней части составной опоры.